HACCP-3 En Espanol - Food Safety and Inspection Service - US ...

HACCP-3 En Espanol - Food Safety and Inspection Service - US ...

HACCP-3 En Espanol - Food Safety and Inspection Service - US ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

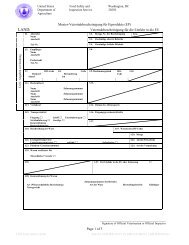

Modelo para productos crudos, molidos<br />

los productos equivalentes a dos horas de trabajo, sería la cantidad de productos más gr<strong>and</strong>e<br />

que querrían controlar a la vez y que posiblemente tendrían que volver a procesar.<br />

Para el punto crítico de control del detector de metales, el equipo <strong>HACCP</strong> decidió que el<br />

supervisor de la cadena de empaquetado sería la persona en la mejor posición para asegurar<br />

que el detector de metales estuviera funcion<strong>and</strong>o bien y que podría hacer esto al pasar una<br />

muestra control (muestra con virutas de metal) por el detector cada dos horas. El personal de<br />

la compañía ha trabajado con este detector de metales por seis meses aproximadamente y se<br />

ha descubierto que cu<strong>and</strong>o está ajustado correctamente, funciona muy bien y cumple con las<br />

especificaciones del fabricante. Sin embargo, éste puede desalinearse relativamente rápido y<br />

no hay indicios obvios en la máquina misma que señalen que está trabaj<strong>and</strong>o de una manera<br />

menos óptima. El pasar una muestra control por el detector es una manera confiable de<br />

asegurar que está funcion<strong>and</strong>o correctamente. El equipo decidió que pasar la muestra control<br />

por el detector cada dos horas era una buena frecuencia porque no querían tener una cantidad<br />

de productos mayor al equivalente de dos horas de trabajo, que potencialmente tendrían que<br />

volver a procesar, si existiera una desviación del límite crítico de 0.079 cm (0.0313 pulgadas).<br />

El equipo <strong>HACCP</strong> decidió que la mejor manera de vigilar que se estaba llev<strong>and</strong>o a cabo el<br />

cumplimiento de las especificaciones de etiquetado se encontraba en la recepción de<br />

productos no cárnicos; en esta ubicación el personal de recepción verificaba de rutina todos<br />

los materiales no cárnicos entrantes para asegurar que éstos cumplieran con las<br />

especificaciones. Ya que las etiquetas se producían en lotes gr<strong>and</strong>es por una sola compañía,<br />

los encargados de recepción verificarían al azar muestras de cada lote entrante.<br />

Estas decisiones tomadas por el equipo <strong>HACCP</strong> respecto a los límites críticos, además de los<br />

procedimientos de vigilancia y sus frecuencias, son anotadas en las columnas dos y tres del<br />

plan <strong>HACCP</strong>. Al usar el formulario de seis columnas, los miembros del equipo <strong>HACCP</strong><br />

pueden ver que están logr<strong>and</strong>o buenas metas en la elaboración de su plan.<br />

El equipo continuó con la consideración de los procedimientos de verificación apropiados; el<br />

equipo sabía de la existencia de diferentes tipos de verificación y que la Parte 417.4(a)(2)<br />

incluía requisitos reglamentarios específicos para cada uno de ellos. Los requisitos<br />

reglamentarios para la verificación continua son:<br />

15