Cadena de Valor Agregado - Cosecha y Postcosecha de Granos

Cadena de Valor Agregado - Cosecha y Postcosecha de Granos

Cadena de Valor Agregado - Cosecha y Postcosecha de Granos

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

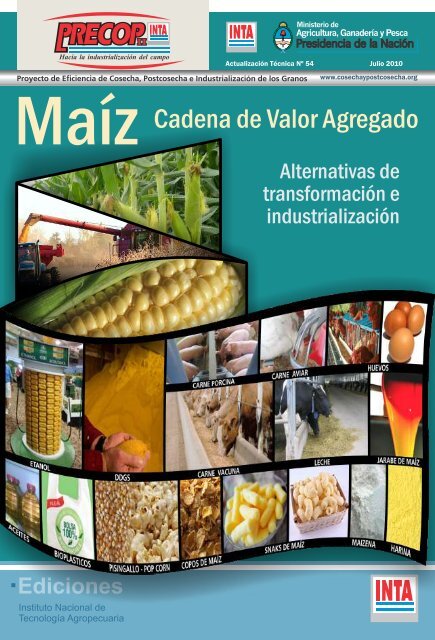

Maíz<br />

Ediciones<br />

Instituto Nacional <strong>de</strong><br />

Tecnología Agropecuaria<br />

Actualización Técnica Nº 54 Julio 2010<br />

www.cosechaypostcosecha.org<br />

<strong>Ca<strong>de</strong>na</strong> <strong>de</strong> <strong>Valor</strong> <strong>Agregado</strong><br />

Alternativas <strong>de</strong><br />

transformación e<br />

industrialización

RANKING<br />

SEGÚN<br />

CONSUMIDO/<br />

PRODUCIDO<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

10<br />

11<br />

PAISES<br />

Egypt<br />

Mexico<br />

Canada<br />

EU-27<br />

Indonesia<br />

Philippines<br />

Nigeria<br />

China<br />

Si tomamos como promedio las últimas cuatro campañas <strong>de</strong> maíz a nivel mundial, Argentina<br />

es el sexto mayor productor <strong>de</strong> maíz <strong>de</strong>l mundo, pero ocupa el número 14 en relación consumido/producido<br />

<strong>de</strong> cada país, con tan solo 33 % <strong>de</strong> consumo, cifra inferior al resto <strong>de</strong> los países<br />

productores en los cuales tienen más <strong>de</strong> 62 % <strong>de</strong> consumo <strong>de</strong> maíz. Este bajo porcentaje <strong>de</strong><br />

utilización <strong>de</strong> Argentina <strong>de</strong>l propio maíz producido, pue<strong>de</strong> <strong>de</strong>berse a 2 motivos:<br />

1. Que Argentina produce mucho grano en relación a su número <strong>de</strong> habitantes.<br />

2. Que Argentina le da poco valor agregado a sus granos.<br />

Fuente: Departamento <strong>de</strong> Agricultura <strong>de</strong> Estados Unidos (USDA).<br />

2006/07 2007/08 2008/09 2009/10 TOTALES<br />

6149<br />

22350<br />

8990<br />

53829<br />

7850<br />

6231<br />

7800<br />

151600<br />

India 15100<br />

United States 267503<br />

South<br />

Africa 7300<br />

La cosecha <strong>de</strong> maíz <strong>de</strong>l ciclo 2009/10 <strong>de</strong> Argentina fue <strong>de</strong> 22,5<br />

millones <strong>de</strong> toneladas, con un rendimiento promedio <strong>de</strong> 8200 kg./ha.<br />

En este ciclo se sembraron 2.740.000 ha. <strong>de</strong> maíz <strong>de</strong>stinadas a<br />

cosecha <strong>de</strong> grano.<br />

Producción Mundial <strong>de</strong> maíz por país (en miles <strong>de</strong> Tn.)<br />

6174<br />

23600<br />

11649<br />

47555<br />

8500<br />

7277<br />

6500<br />

152300<br />

18960<br />

331177<br />

13164<br />

6645<br />

24226<br />

10592<br />

62321<br />

8700<br />

6846<br />

7970<br />

165900<br />

19730<br />

307142<br />

12567<br />

PROMEDIO<br />

POR<br />

CAMPAÑA<br />

DEL 2006<br />

AL 2010<br />

Consumo<br />

<strong>de</strong> maíz<br />

PROMEDIO<br />

PORCENTAJE<br />

POR<br />

CONSUMIDO<br />

CAMPAÑA<br />

DE LO<br />

DEL 2006<br />

PRODUCIDO<br />

AL 2010<br />

Si bien Argentina produce mucho maíz por habitante 511,32 kg/habitante/año, cuando lo<br />

comparamos con EE.UU. que produce 998,30 kg/habitante/año, queda evi<strong>de</strong>nte que EE. UU.<br />

produce el doble <strong>de</strong> maíz per cápita que Argentina, lo que ocurre es que Argentina exporta<br />

el 67 % <strong>de</strong>l maíz producido como grano (Commodity), frente a EE. UU. que solo exporta el 16<br />

% como grano (Commodity), el resto lo industrializa y/o lo transforma en carne, huevo, Leche,<br />

etanol, bioplásticos y en otros productos que <strong>de</strong>rivan <strong>de</strong> la ca<strong>de</strong>na <strong>de</strong> valor agregado <strong>de</strong>l maíz.<br />

Para que Argentina Equipare a EE UU en consumo <strong>de</strong> maíz per capita, se requieren 26,8 millones<br />

<strong>de</strong> tn adicionales <strong>de</strong> maíz, que para el rendimiento promedio <strong>de</strong> las últimas cuatro campañas<br />

<strong>de</strong> Argentina significarían un incremento <strong>de</strong> 3,8 millones <strong>de</strong> ha manteniendo las exportaciones<br />

actuales. Con este razonamiento no se preten<strong>de</strong> otra cosa más que poner en consi<strong>de</strong>ración<br />

el potencial que presenta Argentina para agregar valor a los granos <strong>de</strong> maíz y con ello<br />

generar mayor calidad <strong>de</strong> empleo en origen y también la posibilidad <strong>de</strong> incrementar el área <strong>de</strong><br />

siembra, mejorando la sustentabilidad <strong>de</strong> la producción agrícola, don<strong>de</strong> hoy el 67 % es soja.<br />

6822<br />

21300<br />

9560<br />

55773<br />

8300<br />

6235<br />

8759<br />

155000<br />

17300<br />

333011<br />

14000<br />

25790<br />

91476<br />

40791<br />

219478<br />

33350<br />

26589<br />

31029<br />

624800<br />

71090<br />

1238833<br />

47031<br />

6447,5<br />

22869<br />

10197,75<br />

54869,5<br />

8337,5<br />

6647,25<br />

7757,25<br />

156200<br />

17772,5<br />

309708,25<br />

11757,75<br />

11025<br />

31475<br />

12168,5<br />

61700<br />

8625<br />

6875<br />

7662,5<br />

150500<br />

15375<br />

260011<br />

9800<br />

171,00 %<br />

137,63 %<br />

119,33 %<br />

112,45 %<br />

103,45 %<br />

103,43 %<br />

98,78 %<br />

96,35 %<br />

86,51 %<br />

83,95 %<br />

83,35 %<br />

12 Brazil 51000 58600 51000 53000 213600 53400 43875 82,16 %<br />

13 Ukraine 6400 7400 11400 10500 35700 8925 5587,5 62,61 %<br />

14 Argentina 22500 22017 15000 22500 82017 20504,25 6800 33,16 %<br />

Ing. Agr. Fernando Ustarroz INTA PRECOP II, con datos <strong>de</strong>l USDA.<br />

Ing. Agr. Fernando Ustarroz, INTA Manfredi, Proyecto PRECOP II<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 3

El siguiente esquema, es el propuesto por el INTA (Proyecto PRECOP II) don<strong>de</strong> se pue<strong>de</strong> apreciar<br />

la metodología <strong>de</strong> integración vertical <strong>de</strong>l productor agropecuario <strong>de</strong>s<strong>de</strong> la siembra, cosecha,<br />

almacenaje, industrialización primaria, transformación, industrialización <strong>de</strong> segundo<br />

or<strong>de</strong>n, transporte con ca<strong>de</strong>na <strong>de</strong> frío, logística <strong>de</strong> abastecimiento <strong>de</strong> góndolas y comercialización<br />

en el mercado interno e internacional.

Este mo<strong>de</strong>lo <strong>de</strong> integración vertical <strong>de</strong> la producción agropecuaria, muestra el “Agregando <strong>de</strong><br />

<strong>Valor</strong> en Origen” a la producción primaria (granos, leche, carne, etc.), mediante su transformación<br />

en los distintos niveles <strong>de</strong> la ca<strong>de</strong>na Agroalimentaria, y el porcentaje <strong>de</strong> participación en el<br />

negocio <strong>de</strong> cada uno <strong>de</strong> esos niveles, hasta llegar a la góndola.<br />

Dentro <strong>de</strong>l mo<strong>de</strong>lo productivo primario <strong>de</strong> granos argentinos, el maíz es uno <strong>de</strong> los cultivos <strong>de</strong><br />

mayores posibilida<strong>de</strong>s <strong>de</strong> agregado <strong>de</strong> valor, fundamentalmente por su capacidad <strong>de</strong> trasformación<br />

a proteína animal, dado que es el grano forrajero por excelencia.<br />

Composición química <strong>de</strong>l Maíz<br />

El grano <strong>de</strong> maíz tradicional está compuesto<br />

por un 70 a 75% <strong>de</strong> almidón, 8 a 10% <strong>de</strong><br />

proteína y 4 a 5% <strong>de</strong> aceite, contenidos en<br />

tres estructuras: el germen (embrión), el<br />

endosperma y el pericarpio (ver Gráfico 1).<br />

El germen constituye el 10 al 12% <strong>de</strong>l peso<br />

seco y contiene el 83% <strong>de</strong> los lípidos y el 26%<br />

<strong>de</strong> la proteína <strong>de</strong>l grano. El endosperma<br />

constituye el 80% <strong>de</strong>l peso seco y contiene<br />

el 98% <strong>de</strong>l almidón y el 74% <strong>de</strong> las proteínas<br />

<strong>de</strong>l grano. El pericarpio constituye el 5 al 6%<br />

<strong>de</strong>l peso seco e incluye todos los tejidos <strong>de</strong><br />

cobertura exterior, con un 100 % <strong>de</strong> fibras<br />

vegetales.<br />

Ten<strong>de</strong>ncias <strong>de</strong>l Maíz<br />

Grafico 1: foto <strong>de</strong> semilla <strong>de</strong> maíz indicando sus partes<br />

componentes<br />

Pericarpio<br />

Endosperma<br />

Almidón y Proteína<br />

<strong>de</strong> baja calidad<br />

Fuente: PRECOP II, Agroindustria en Origen<br />

Embrión<br />

Aceite y Proteína<br />

<strong>de</strong> alta calidad<br />

Fuente: Aníbal Alvarez, Aplicaciones <strong>de</strong>l maíz en la<br />

tecnología alimentaria y otras industrias<br />

Recopilación <strong>de</strong> ILSI Argentina<br />

La palabra “calidad” aplicada al maíz es una<br />

propiedad multifacética y está <strong>de</strong>terminada<br />

por diversos factores. Algunos <strong>de</strong> estos<br />

factores, como el clima y el suelo, son inmodificables. Sin embargo, es posible la modificación<br />

en otros tales como el cultivar, las prácticas culturales, así como las <strong>de</strong> manejo y transporte poscosecha,<br />

para conservar o al menos mantener los niveles <strong>de</strong> calidad <strong>de</strong>l grano.<br />

Actualmente se observa una ten<strong>de</strong>ncia hacia la producción <strong>de</strong> materiales con características <strong>de</strong><br />

calidad diferenciada para satisfacer los variados aspectos <strong>de</strong> la <strong>de</strong>manda. Estas características<br />

están directamente asociadas con el uso final <strong>de</strong>l producto y justifican su comercialización con<br />

i<strong>de</strong>ntidad preservada en contraposición al grueso <strong>de</strong> la producción que lo hace como “commodity”.<br />

Los progresos en la utilización <strong>de</strong>l maíz <strong>de</strong>pen<strong>de</strong>rán <strong>de</strong> la nueva información que se produzca<br />

(como resultado <strong>de</strong> las investigaciones conducidas por bioquímicos, fitomejoradores, agrónomos,<br />

fisiólogos, tecnólogos <strong>de</strong> alimentos, ingenieros, etc.) sobre las interrelaciones <strong>de</strong> las propieda<strong>de</strong>s<br />

físicas, químicas y biológicas <strong>de</strong>l grano <strong>de</strong> maíz con el genotipo, el ambiente <strong>de</strong> cultivo<br />

y el manejo pre y poscosecha.<br />

Autor: Ing. Qco. (M. Sc.) José L. Robutti INTA Pergamino, Buenos Aires. “Calidad y Usos <strong>de</strong>l Maíz”<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 5

CADENA DEL MAÍZ<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 6<br />

Fuenter: PRECOP II, Agroindustria en Origen

<strong>de</strong> molienda<br />

Seca<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 7<br />

Fuenter: PRECOP II, Agroindustria en Origen

Tipos <strong>de</strong> maíz<br />

Existen muchos tipos <strong>de</strong> maíz y usualmente se clasifican <strong>de</strong> acuerdo a la dureza <strong>de</strong>l grano<br />

1- Tipos duros o Flint: la raza representativa es Cristalino Colorado, e incluye al maíz Plata,<br />

requerido principalmente por la industria <strong>de</strong> molienda seca. Tradicionalmente se utilizaba<br />

para la obtención <strong>de</strong> polenta, pero sus usos se han multiplicado progresivamente, se lo<br />

emplea para la fabricación <strong>de</strong> cereales para <strong>de</strong>sayuno o como alimento para animales. Los<br />

viejos y tradicionales maíces colorados argentinos, que hasta la década <strong>de</strong> 1980 constituían<br />

el 100% <strong>de</strong>l germoplasma nacional, fueron cruzados con germoplasma <strong>de</strong>ntado americano<br />

a partir <strong>de</strong> fines <strong>de</strong> los ´80, mejorándose substancialmente el rendimiento potencial <strong>de</strong>l<br />

cultivo, y constituyendo la base <strong>de</strong> la mayor parte <strong>de</strong> los híbridos actuales. El maíz colorado<br />

siguió un camino paralelo <strong>de</strong> mejoramiento, logrando importantes aumentos en su potencial<br />

<strong>de</strong> rendimiento y manteniendo las características especiales <strong>de</strong> los maíces Flint o Plata.<br />

De los maíces Flint, como especialidad no OGM (Organismos Genéticamente Modificados),<br />

actualmente se exportan a la Unión Europea.<br />

2- Tipos reventadores o Pisingallo o Popcorn: correspon<strong>de</strong>n a los maíces cuyo endosperma<br />

es vítreo, muy duro. En contacto con el calor, su endosperma se expan<strong>de</strong> formando la "palomita"<br />

<strong>de</strong> maíz. El maíz pisingallo o pop-corn es otra especialidad que tuvo un <strong>de</strong>sarrollo acelerado<br />

durante la última década, ubicando a la Argentina como el primer exportador mundial.<br />

A la introducción <strong>de</strong> nuevos híbridos americanos <strong>de</strong> alto potencial, en los últimos años<br />

se agregaron planes <strong>de</strong> mejoramiento nacionales, que incrementaron notoriamente el<br />

rendimiento <strong>de</strong>l cultivo.<br />

3 - Tipos <strong>de</strong>ntados: entre los maíces nativos se <strong>de</strong>staca la raza Dentado Amarillo y son característicos<br />

los híbridos <strong>de</strong>l "Corn Belt" norteamericano. Estos tipos <strong>de</strong> maíces son muy utilizados<br />

por la industria <strong>de</strong> molienda húmeda para la obtención <strong>de</strong> alcohol, almidones y fructosa,<br />

entre otros ingredientes empleados en la industria alimentaria.<br />

4 - Tipos harinosos: correspon<strong>de</strong>n a un grupo numeroso <strong>de</strong> razas que se localizan tanto en la<br />

zona <strong>de</strong> altura <strong>de</strong>l NOA (cuyos tipos característicos son los Capias) como en las zonas bajas<br />

<strong>de</strong>l NOA y NEA (don<strong>de</strong> se <strong>de</strong>staca la raza Abatí Morotí). El endosperma <strong>de</strong> estos maíces es<br />

casi enteramente harinoso. Son muy utilizados para su consumo fresco (choclo) y en la elaboración<br />

<strong>de</strong> diversas comidas tradicionales basadas en harina <strong>de</strong> maíz.<br />

Otros maíces y su utilización<br />

Entre los tipos <strong>de</strong> maíces mencionados, que son los tipos extremos, se encuentran numerosas<br />

formas raciales con texturas intermedias, que también son utilizadas para muchos <strong>de</strong>stinos.<br />

Maíces especiales: los que adquieren mayor importancia en nuestro país son los maíces colorados<br />

(Flint); el pisingallo, y los (MAV) Maíces <strong>de</strong> Alto <strong>Valor</strong>.<br />

Maíces <strong>de</strong> Alto <strong>Valor</strong>: el maíz MAV (Maíz Alto <strong>Valor</strong>) es una nueva especialidad que viene<br />

produciéndose <strong>de</strong>s<strong>de</strong> hace unos años en la Argentina. Consiste en una asociación varietal que<br />

produce un grano con mayor valor nutritivo <strong>de</strong>terminado por una mayor concentración <strong>de</strong><br />

aceite (duplica el valor <strong>de</strong>l maíz común) y un incremento <strong>de</strong>l 20% en la concentración <strong>de</strong> proteína,<br />

incrementando así el contenido <strong>de</strong> aminoácidos esenciales. Estas características en su composición<br />

le dan un valor agregado para la industria avícola y porcina. Actualmente, la Argentina<br />

es exportador mundial <strong>de</strong> maíces MAV.<br />

Autor: Juan R. E. Gear, “El cultivo <strong>de</strong>l maíz en la Argentina”. Recopilación <strong>de</strong> Revista ILSI Argentina<br />

Los distintos tipos <strong>de</strong> maíz existentes difieren en: requerimiento para su producción, rendimientos,<br />

precios <strong>de</strong> venta como grano (commodity) y precio como productos transformados y<br />

procesados. La clave será agregar valor a los granos eligiendo, el tipo <strong>de</strong> maíz, la transformación<br />

en proteína animal o industrialización y los múltiples <strong>de</strong>stinos comerciales que generen la<br />

mayor renta posible.<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 8<br />

Fuente: PRECOP II, Agroindustria en Origen

La calidad <strong>de</strong>l grano <strong>de</strong> maíz<br />

La calidad <strong>de</strong> uso <strong>de</strong>l maíz está <strong>de</strong>terminada principalmente por la estructura y composición<br />

<strong>de</strong>l grano. Las diferencias en estructura y composición <strong>de</strong>pen<strong>de</strong>n <strong>de</strong>l cultivar así como <strong>de</strong> las<br />

prácticas <strong>de</strong> manejo, el clima, el suelo y los métodos <strong>de</strong> cosecha y poscosecha. A continuación<br />

se tratarán algunas características <strong>de</strong>l grano vinculadas a su estructura y composición.<br />

Dureza Endospérmica<br />

La dureza endospérmica contribuye a otorgarle al maíz resistencia mecánica, propiedad<br />

<strong>de</strong>seable para mantener la integridad <strong>de</strong>l grano durante las operaciones <strong>de</strong> cosecha y poscosecha.<br />

Asimismo, la industria <strong>de</strong> la molienda seca requiere materia prima <strong>de</strong> grano duro para<br />

obtener fracciones <strong>de</strong> los tamaños a<strong>de</strong>cuados a las distintas aplicaciones <strong>de</strong> los productos <strong>de</strong><br />

esta molienda. La dureza se <strong>de</strong>be a complejas interacciones entre los componentes <strong>de</strong>l endosperma,<br />

principalmente las proteínas y el almidón. El grado <strong>de</strong> adhesión entre almidón y proteína<br />

es mucho mayor en el endosperma córneo que en el harinoso. Tal estructura compacta<br />

explica la mayor resistencia <strong>de</strong>l endosperma duro a las acciones mecánicas así como a la difusión<br />

<strong>de</strong>l agua y por lo tanto, el secado más lento <strong>de</strong>l grano <strong>de</strong> este tipo <strong>de</strong> maíz. También explicaría<br />

el mayor peso hectolitrito ya que la estructura compacta <strong>de</strong>l endosperma córneo <strong>de</strong>bería<br />

pesar más que la <strong>de</strong>l harinoso. Existen evi<strong>de</strong>ncias que ciertas proteínas específicas llamadas<br />

zeínas y en especial aquellas con alto contenido <strong>de</strong> aminoácidos azufrados estarían involucradas<br />

en la <strong>de</strong>finición <strong>de</strong> la dureza <strong>de</strong>l grano <strong>de</strong> maíz. En el endosperma maduro estas zeínas se<br />

localizan en los corpúsculos zeínicos. Algunos informes sugieren que también el almidón<br />

podría tener inci<strong>de</strong>ncia en la dureza endospérmica <strong>de</strong>l maíz. Las moléculas constitutivas <strong>de</strong>l<br />

almidón son las <strong>de</strong> amilosa y las <strong>de</strong> amilopectina. Estudiando 6 materiales (4 híbridos simples,<br />

una línea endocriada y una población <strong>de</strong> maíz QPM) se encontró que el almidón <strong>de</strong> la porción<br />

córnea <strong>de</strong>l endosperma contenía porcentajes significativamente superiores <strong>de</strong> amilosa (más<br />

duro el maíz) que el <strong>de</strong> la porción harinosa.<br />

Almidón<br />

Las aplicaciones <strong>de</strong>l almidón son múltiples.<br />

La modificación (ya sea por tratamientos químicos o por mejoramiento genético) para alterar<br />

sus propieda<strong>de</strong>s funcionales amplían aun más el campo <strong>de</strong> aplicación.<br />

Los maíces con los genes mutantes waxy y amilose exten<strong>de</strong>r alteran la proporción <strong>de</strong> amilosa y<br />

amilopectina <strong>de</strong>l maíz normal que es <strong>de</strong> aproximadamente 27 y 73%, respectivamente. La alteración<br />

en las proporciones relativas <strong>de</strong> amilosa y amilopectina modifica el grado <strong>de</strong> ramificación<br />

<strong>de</strong>l almidón lo que origina variaciones en sus propieda<strong>de</strong>s funcionales y por lo tanto en su<br />

espectro <strong>de</strong> usos. El almidón waxy está constituido prácticamente por el 100% <strong>de</strong> amilopectina.<br />

El amilose exten<strong>de</strong>r original tenía 55-60 % <strong>de</strong> amilosa, llegando por mejoramiento genético<br />

a aproximadamente 80%.<br />

Aceite<br />

El aceite es un componente menor <strong>de</strong>l grano <strong>de</strong> maíz, siendo su concentración <strong>de</strong> alre<strong>de</strong>dor<br />

<strong>de</strong>l 5%. Por selección se consiguió aumentar esa concentración hasta más <strong>de</strong>l 20%. La ventaja<br />

<strong>de</strong> maíces <strong>de</strong> alto aceite como materia prima para la industria aceitera no está totalmente clara,<br />

particularmente en situaciones don<strong>de</strong> abun<strong>de</strong>n especies oleaginosas que compitan en precio<br />

y presenten una calidad nutricional similar. Sin embargo, los maíces con alto contenido <strong>de</strong><br />

aceite hacen un elevado aporte energético en las dietas animales, y su empleo en bovinos y<br />

porcinos evita el agregado <strong>de</strong> aceite en la ración y permite una mayor eficiencia en el uso <strong>de</strong><br />

hormonas <strong>de</strong> crecimiento. La composición <strong>de</strong> ácidos grasos <strong>de</strong>termina, en gran medida, la cali-<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 9

dad <strong>de</strong>l aceite <strong>de</strong> maíz. Las distintas proporciones <strong>de</strong> estos ácidos establecen las propieda<strong>de</strong>s<br />

<strong>de</strong> uso más a<strong>de</strong>cuado <strong>de</strong>l aceite, ya sea en alimentación humana o animal. La relación <strong>de</strong> ácido<br />

oleico a linoleico parece ser <strong>de</strong> herencia simple y la obtención <strong>de</strong> tipos con alto así como bajo<br />

contenido <strong>de</strong> oleico es factible.<br />

Carotenoi<strong>de</strong>s<br />

Los carotenoi<strong>de</strong>s son constituyentes <strong>de</strong>l grano <strong>de</strong> maíz que <strong>de</strong>terminan aspectos <strong>de</strong> calidad.<br />

Estos son precursores <strong>de</strong> la vitamina A y las xantofilas imparten un color <strong>de</strong>seable a la yema <strong>de</strong>l<br />

huevo y a la piel <strong>de</strong> los parrilleros. Los carotenoi<strong>de</strong>s funcionan también como antioxidantes. La<br />

presencia <strong>de</strong> provitamina A y otros antioxidantes en el maíz son relevantes porque estos compuestos<br />

están asociados con la prevención <strong>de</strong> enfermeda<strong>de</strong>s <strong>de</strong>generativas. El contenido <strong>de</strong><br />

pigmentos carotenoi<strong>de</strong>s es en promedio <strong>de</strong> 25-30 ppm para los maíces colorados flint y <strong>de</strong> 15-<br />

18 ppm en los <strong>de</strong>ntados amarillos. Durante el almacenaje se pier<strong>de</strong> gran parte <strong>de</strong>l contenido<br />

<strong>de</strong> dichos pigmentos. Maíz almacenado por un año en condiciones <strong>de</strong> chacra típicas en EE.UU.<br />

pier<strong>de</strong> alre<strong>de</strong>dor <strong>de</strong>l 90% <strong>de</strong> su actividad provitamínica A. Existen evi<strong>de</strong>ncias que sugieren que<br />

la velocidad a la que ocurre esta pérdida <strong>de</strong>pen<strong>de</strong> <strong>de</strong>l genotipo.<br />

Tocoferoles<br />

La cantidad y tipo <strong>de</strong> tocoferoles presentes en el grano <strong>de</strong> maíz pue<strong>de</strong>n consi<strong>de</strong>rarse un factor<br />

<strong>de</strong> calidad ya que ellos poseen actividad provitamínica E y a su vez protegen <strong>de</strong> la oxidación a<br />

las dobles ligaduras <strong>de</strong> los ácidos grasos insaturados. Por otra parte, hay indicios que estos compuestos<br />

intervienen en la prevención <strong>de</strong> enfermeda<strong>de</strong>s <strong>de</strong>generativas. La cantidad y naturaleza<br />

<strong>de</strong> los tocoferoles varía ampliamente entre genotipos.<br />

Industrialización<br />

El maíz constituye la materia prima básica para diversas industrias. La producción <strong>de</strong> alimentos<br />

balanceados es, <strong>de</strong>s<strong>de</strong> el punto <strong>de</strong> vista cuantitativo, la más importante. Le siguen la industria<br />

<strong>de</strong> la molienda húmeda y la <strong>de</strong> la molienda seca, en ese or<strong>de</strong>n.<br />

Alimentos balanceados<br />

El maíz como grano interviene, aproximadamente, en el 50% en las raciones. A<strong>de</strong>más subproductos<br />

<strong>de</strong> ciertas industrias <strong>de</strong>l maíz también intervienen como ingredientes (por ejemplo,<br />

corn gluten feed, corn gluten meal, residuos <strong>de</strong> industrias fermentativas, etc). La calidad<br />

requerida por esta industria varía según el tipo <strong>de</strong> alimento a elaborar. Los fabricantes <strong>de</strong> alimentos<br />

avícolas requieren maíz <strong>de</strong> tipo colorado por su alto contenido <strong>de</strong> pigmentos lo cual<br />

evita o reduce el agregado <strong>de</strong> pigmentos sintéticos.<br />

Fuente: Ing. Qco. (M. Sc.) José L. Robutti INTA Pergamino, Buenos Aires.“Calidad y Usos <strong>de</strong>l Maíz”<br />

Sistemas <strong>de</strong> producción utilizados para obtener etanol<br />

La producción <strong>de</strong> etanol es un ejemplo <strong>de</strong> cómo la ciencia, la tecnología, la agricultura y la<br />

industria <strong>de</strong>ben trabajar en armonía para transformar un producto agropecuario en un combustible.<br />

El proceso <strong>de</strong> producción <strong>de</strong> etanol ha sido inmensamente refinado y actualizado en años<br />

recientes ganando en eficacia. El proceso <strong>de</strong> producción varía ligeramente para cada uno <strong>de</strong><br />

los tres usos principales <strong>de</strong>l etanol –bebidas, industrial y combustible-, pero los pasos principales<br />

son los mismos.<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 10

La mayoría <strong>de</strong>l etanol producido en los Estados Unidos está<br />

hecho a partir <strong>de</strong>l grano <strong>de</strong> maíz, pero también pue<strong>de</strong> ser<br />

producido a partir <strong>de</strong> otros feedstocks como el sorgo, trigo,<br />

cebada, papa o remolacha. Brasil, el principal productor mundial<br />

junto a los EE.UU. lo produce a partir <strong>de</strong> caña <strong>de</strong> azúcar.<br />

Para la producción <strong>de</strong> etanol a partir <strong>de</strong> maíz hay dos métodos<br />

primarios: la molienda seca y la molienda húmeda. La<br />

mayoría <strong>de</strong>l etanol producido en los EE.UU. proviene <strong>de</strong>l proceso<br />

<strong>de</strong> molienda seca.<br />

Ambos procesos incluyen esencialmente los mismos pasos: el<br />

preparado <strong>de</strong>l feedstock, la fermentación <strong>de</strong> los azúcares<br />

simples, el recupero <strong>de</strong>l alcohol y <strong>de</strong> los subproductos que<br />

van generándose en el proceso, diferenciándose en la preparación<br />

<strong>de</strong>l grano para la molienda y la posterior fermentación.<br />

La elección <strong>de</strong> uno u otro sistema <strong>de</strong> producción implica la<br />

obtención <strong>de</strong> un <strong>de</strong>terminado conjunto <strong>de</strong> <strong>de</strong>rivados o subproductos.<br />

Del proceso <strong>de</strong> molienda seca a<strong>de</strong>más <strong>de</strong>l etanol<br />

se obtienen los granos <strong>de</strong>stilados secos y solubles (DDGS) que<br />

son un alimento <strong>de</strong> alta calidad para el ganado. Del proceso <strong>de</strong> molienda húmeda junto con el<br />

etanol se obtiene: aceite <strong>de</strong> maíz, gluten feed y gluten meal. Estos últimos también se utilizan<br />

como alimento para animales.<br />

Molienda húmeda<br />

Procesos<br />

Fuente: Fotografía tomada por<br />

el INTA PRECOP II, en el<br />

Farm Progress Show 2009<br />

En la molienda húmeda se utilizan todos los tipos <strong>de</strong> maíz, pero dada su mayor disponibilidad,<br />

en los últimos años se emplean casi exclusivamente maíces <strong>de</strong>ntados y semi<strong>de</strong>ntados.<br />

La molienda húmeda es un proceso capital intensivo, en el cual las plantas procesan un gran<br />

volumen <strong>de</strong> granos. En general la capacidad instalada es <strong>de</strong> varias centenas <strong>de</strong> millones <strong>de</strong><br />

litros <strong>de</strong> etanol/año, mientras que las plantas que trabajan bajo el proceso <strong>de</strong> molienda seca a<br />

lo sumo disponen <strong>de</strong> una capacidad <strong>de</strong> producción anual <strong>de</strong> 230 millones <strong>de</strong> litros.<br />

La operación <strong>de</strong> molienda húmeda es más compleja porque el grano se <strong>de</strong>be separar en sus<br />

componentes, con la ventaja que al lograr una separación más efectiva <strong>de</strong> los mismos se obtienen<br />

subproductos <strong>de</strong> mayor valor agregado. En la molienda húmeda solamente el almidón se<br />

fermenta mientras en la molienda seca para obtener etanol se fermenta el puré entero.<br />

La molienda húmeda consiste en empapar el maíz en agua caliente en un proceso llamado<br />

empapamiento, luego se retira el agua y los núcleos ablandados pasan a los molinos y a los<br />

separadores don<strong>de</strong> se separa el germen, extrayéndose <strong>de</strong> éste el aceite <strong>de</strong> maíz. Las piezas<br />

restantes –almidón, gluten y fibras- se muelen y se pasan a través <strong>de</strong> separadores don<strong>de</strong> se<br />

retira la fibra, se separa el almidón y el gluten. Luego se lava y se seca el almidón que pue<strong>de</strong> ser<br />

usado como almidón o ser convertido en dulcificantes –jarabes <strong>de</strong> maíz, maizenas, bioplásticos<br />

o etanol.<br />

Sintéticamente los pasos <strong>de</strong>l proceso son los siguientes: i. Almacenamiento y limpieza, ii. Maceración<br />

<strong>de</strong>l grano <strong>de</strong> maíz, iii. Molienda gruesa (obtención <strong>de</strong>l germen), iv. Molienda fina (obtención<br />

<strong>de</strong>l gluten feed), v. Separación <strong>de</strong>l gluten y almidón (obtención <strong>de</strong>l gluten meal y <strong>de</strong>l<br />

almidón), vi. Hidrólisis <strong>de</strong>l almidón.<br />

Fuente: Lic. G. A. Vergagni, Maizar. La industria <strong>de</strong>l etanol en la a partir <strong>de</strong>l maíz ¿es factible su <strong>de</strong>sarrollo en la<br />

Argentina?.<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 11

La molienda húmeda es un proceso altamente sofisticado que por medios físicos y químicos<br />

separa los componentes <strong>de</strong>l grano <strong>de</strong> maíz en una serie <strong>de</strong> productos útiles. La calidad requerida<br />

no se orienta hacia ningún tipo en particular (“flint”, <strong>de</strong>ntado o semi<strong>de</strong>ntado). La exigencia<br />

<strong>de</strong> esta industria se refiere principalmente a la homogeneidad <strong>de</strong> las partidas en cuanto a<br />

textura y a la contaminación por micotoxinas.<br />

Productos<br />

Almidones nativos y modificados<br />

El almidón se modifica químicamente para alterar sus propieda<strong>de</strong>s funcionales y así ampliar su<br />

campo <strong>de</strong> aplicaciones. Estas modificaciones son: a<strong>de</strong>lgazamiento ácido, oxidación, “crosslinking”,<br />

<strong>de</strong>rivatización, sustitución, entre otras. Por otra parte, existen tipos <strong>de</strong> maíces mutantes<br />

tales como el waxy y el amilose exten<strong>de</strong>r que también modifican las propieda<strong>de</strong>s funcionales<br />

<strong>de</strong>l almidón y por en<strong>de</strong> su espectro <strong>de</strong> usos. Los almidones nativos y modificados se usan en<br />

la industria <strong>de</strong> papel y cartón, textil, farmacéutica, alimenticia y otras, por su disponibilidad a<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 12

ajo costo y porque pue<strong>de</strong> ser convertido en una variedad <strong>de</strong> productos por medios químicos y<br />

bioquímicos. El almidón pue<strong>de</strong> convertirse en alcohol combustible por fermentación. Se ha<br />

propuesto usar el almidón en la producción <strong>de</strong> plásticos porque es una fuente renovable, bio<strong>de</strong>gradable<br />

y más ecológica que los plásticos industriales <strong>de</strong>rivados <strong>de</strong>l petróleo. A partir <strong>de</strong><br />

estos plásticos, se están <strong>de</strong>sarrollando telas <strong>de</strong> secado rápido para <strong>de</strong>portistas, CD´s, computadoras,<br />

teléfonos celulares, frazadas, alfombras y envases <strong>de</strong> alimentos, entre otros.<br />

Fructosa<br />

Des<strong>de</strong> el punto <strong>de</strong> vista cuantitativo la fructosa es el producto <strong>de</strong>rivado <strong>de</strong>l almidón <strong>de</strong> mayor<br />

importancia en nuestro país. Se produce como jarabe, a dos niveles <strong>de</strong> concentración (42 y<br />

55%), por hidrólisis <strong>de</strong>l almidón y posterior conversión enzimática. El jarabe <strong>de</strong> 55% se usa principalmente<br />

en bebidas sin alcohol y aperitivos. En las bebidas sin alcohol, brinda al embotellador<br />

ventajas logísticas, requiere menores inversiones, permite simplificaciones <strong>de</strong> proceso. El<br />

<strong>de</strong> 42% se emplea en bebidas gaseosas, alcohólicas, jugos, fabricación <strong>de</strong> panificados y galletitas,<br />

en sidras,etc. Igualmente en tortas y galletas, galletas, no sólo por su po<strong>de</strong>r edulcorante<br />

sino también por sus cualida<strong>de</strong>s como humectante y texturizador.<br />

Otros productos a partir <strong>de</strong>l almidón son: jarabe mezcla, glucosa, <strong>de</strong>xtrosa, malto<strong>de</strong>xtrina,<br />

bioplásticos, etc. Todos con diversas aplicaciones, principalmente alimenticias.<br />

Coproductos<br />

Del germen <strong>de</strong> maíz se extrae un aceite que es reconocido como uno <strong>de</strong> los <strong>de</strong> mejor calidad,<br />

superior a la mayoría <strong>de</strong> los obtenidos <strong>de</strong> las oleaginosas. Como residuo queda una torta, rica<br />

en proteína y otros nutrientes, que se usa en alimentación animal. El gluten meal está constituido<br />

por la fracción proteica que se separa <strong>de</strong> la lechada <strong>de</strong> almidón en la centrifugación. Se<br />

emplea principalmente en la alimentación <strong>de</strong> aves. Contiene alre<strong>de</strong>dor <strong>de</strong> 60% <strong>de</strong> proteína y la<br />

mayor parte <strong>de</strong> los pigmentos carotenoi<strong>de</strong>s <strong>de</strong>l grano original. El gluten feed se obtiene mezclando<br />

la porción fibrosa <strong>de</strong>l grano, las proteínas solubilizadas en la maceración y la torta <strong>de</strong><br />

extracción <strong>de</strong>l aceite. Contiene un mínimo <strong>de</strong> 21% <strong>de</strong> proteína y se usa para alimentación <strong>de</strong><br />

ganado.<br />

Fuente: Ing. Qco. (M. Sc.) José L. Robutti INTA Pergamino, Buenos Aires. “Calidad y Usos <strong>de</strong>l Maíz”<br />

Productos y especificaciones:<br />

Por cada 100 kg <strong>de</strong> maíz en base seca, se obtienen 67 kg <strong>de</strong> almidón, 9 kg <strong>de</strong> germen, 8 kg <strong>de</strong><br />

gluten meal y 16 kg <strong>de</strong> gluten feed. De la industrialización <strong>de</strong>l almidón se obtiene 25% <strong>de</strong> glucosa,<br />

1% <strong>de</strong> <strong>de</strong>xtrosa, 18% <strong>de</strong> fructosa al 42 y 46% <strong>de</strong> fructosa 55.<br />

Y, si ese almidón lo <strong>de</strong>stinamos a etanol, obtenemos 37,25 litros <strong>de</strong> etanol y 30,35 kg <strong>de</strong> anhídrido<br />

Carbónico.<br />

Fuente: Aníbal Álvarez, “Aplicaciones <strong>de</strong>l maíz en la tecnología alimentaria y otras industrias”. Recopilación <strong>de</strong> ILSI<br />

Argentina<br />

Productos que se obtienen a partir <strong>de</strong> la molienda húmeda <strong>de</strong>l maíz<br />

Los productos obtenidos mediante la industrialización <strong>de</strong>l grano <strong>de</strong> maíz, tales como edulcorantes<br />

calóricos, colorante caramelo y almidones son indispensables para la elaboración <strong>de</strong><br />

bebidas no alcohólicas gasificadas, galletitas, cervezas, golosinas, entre otros.<br />

Fuente: Lic. G. A. Vergagni, Maizar. La industria <strong>de</strong>l etanol en la a partir <strong>de</strong>l maíz ¿es factible su <strong>de</strong>sarrollo en la<br />

Argentina?.<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 13

Jarabe <strong>de</strong> maíz <strong>de</strong> alta fructosa: ya explicado su uso.<br />

Glucosa: se lo utiliza en la fabricación <strong>de</strong> caramelos, chicles, dulce <strong>de</strong> leche, jarabes medicinales,<br />

etc. En general es usado como inhibidor <strong>de</strong> la cristalización.<br />

Jarabes mezcla: son jarabes <strong>de</strong> maíz obtenidos por conversión enzimática, con mediano contenido<br />

<strong>de</strong> fructuosa. Su po<strong>de</strong>r edulcorante es mediano, reempladando a otros azúcares en numerosos<br />

productos. Se los utiliza principalmente en frutas en conservas (duraznos en almibar), dulce<br />

<strong>de</strong> membrillo y batata, mermeladas, fruta escurrida, hela<strong>de</strong>ría y apicultura.<br />

Jarabe <strong>de</strong> maltosa: Se usa en caramelería y en la fabricación <strong>de</strong> cerveza.<br />

Colorante <strong>de</strong> caramelo: Destinado a las bebidas colas y a <strong>de</strong>terminados alimentos y bebidas a los<br />

cuales confiere color.<br />

Malto<strong>de</strong>xtrinas: Se utiliza para una serie <strong>de</strong> ramas <strong>de</strong> la industria alimenticia aportando carbohidratos<br />

y realzando sabores.<br />

Almidón: ya explicado su uso.<br />

Almidónes modificados: ya explicado su uso.<br />

Gluten meal: ya explicado su uso.<br />

Gluten feed: ya explicado su uso.<br />

Esquema <strong>de</strong> molienda húmeda<br />

Molienda húmeda<br />

Almidón<br />

Almidón<br />

Jarabe <strong>de</strong> Maíz<br />

Aceite<br />

Etanol<br />

Aceite<br />

<strong>de</strong> Maíz<br />

Gluten<br />

Feed<br />

Edulcorantes <strong>de</strong> Maíz<br />

Bebidas Golosinas Endulzantes<br />

Gluten<br />

Meal<br />

Glucosa Dextrosa Fructuosa 42 Fructuosa 55<br />

Molienda seca para obtener etanol<br />

La molienda seca es un proceso <strong>de</strong> producción para extraer el almidón contenido en el maíz<br />

ampliamente aceptado en la industria <strong>de</strong>l etanol puesto que comparativamente con el proceso<br />

<strong>de</strong> molienda húmeda tiene menores requerimientos <strong>de</strong> capital tanto al momento <strong>de</strong> construir<br />

como <strong>de</strong> operar la planta.<br />

Los avances <strong>de</strong> la tecnología aplicada al proceso <strong>de</strong> molienda seca han hecho que en la actualidad<br />

la conversión <strong>de</strong>l maíz en etanol sea mucho más eficaz y productiva que en la primera generación<br />

<strong>de</strong> plantas <strong>de</strong> molienda seca que operaban en la década <strong>de</strong>l '80. Se han reducido en<br />

forma consi<strong>de</strong>rable los requerimientos <strong>de</strong> energía, se incorporaron sofisticados procesos <strong>de</strong><br />

automatización, las enzimas disminuyeron su costo a su vez que vieron incrementado su po<strong>de</strong>r<br />

<strong>de</strong> conversión, logrando con ello menores tiempos <strong>de</strong> procesamiento, el <strong>de</strong>sarrollo <strong>de</strong> cedazos<br />

moleculares, todos factores que han contribuido a disminuir los costos y aumentar el volumen<br />

<strong>de</strong> etanol obtenido.<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 14<br />

(ver cuadro Nº1)

Cuadro Nº1:<br />

Productos en los que participan en mayor y en menor porcentaje los <strong>de</strong>rivados <strong>de</strong> la molienda húmeda <strong>de</strong>l maíz<br />

Dextrosa<br />

(Inc. melazas)<br />

Germen<br />

Gluten<br />

Jarabes<br />

(fructuosa)<br />

Almidones<br />

(Inc.<strong>de</strong>xtrinas)<br />

USOS INDUSTRIALES<br />

USOS ALIMENTICIOS<br />

MÉDICOS<br />

aceite<br />

adherezos<br />

salsas<br />

mayonesas<br />

margarinas<br />

excipientes<br />

farmacéuticos<br />

lecitina<br />

FORRAJES<br />

USOS INDUSTRIALES<br />

USOS INDUSTRIALES<br />

fermentación, prod. químicos<br />

galvanizadores, ind.<strong>de</strong>l cuero<br />

ind. <strong>de</strong>l papel, ind. textil<br />

adhesivos, encimas<br />

mannitol, sorbitol<br />

rayón, ácidos<br />

gluten feed<br />

gluten meal<br />

azúcares<br />

OTROS USOS<br />

aminoácidos<br />

limpieza <strong>de</strong> pieles<br />

tintas y colorantes<br />

explosivos<br />

cromados<br />

plastificantes<br />

ind. textil<br />

ind. <strong>de</strong>l tabaco<br />

USOS ALIMENTICIOS-MÉDICOS<br />

jugos dietéticos<br />

prep. dietéticos<br />

aromatizantes<br />

gelatinas<br />

especias y preparados<br />

<strong>de</strong> mostaza<br />

vinagres y vinos<br />

prod. p/<strong>de</strong>stilación<br />

frutas y vegetales<br />

congelados, enlatados<br />

prep. farmacéuticos<br />

bebidas carbonadas<br />

USOS INDUSTRIALES<br />

jabones<br />

anticorrosivos<br />

ind.textil<br />

sustitutos <strong>de</strong> gomas<br />

químicos e<br />

insecticidas<br />

pinturas y barnices<br />

USOS ALIMENTICIOS/MEDICINA<br />

prod. pana<strong>de</strong>ría, bebidas, prod. malteados<br />

salsas, quesos/untables, leche con<strong>de</strong>n.<br />

huevos disecados/congelados, postres<br />

frutas y jugos <strong>de</strong> frutas empaq. o enlatados<br />

pastas <strong>de</strong> maní, pescado congelado<br />

sopas <strong>de</strong>shidrat., endulzantes<br />

alimentos p/bebé, gaseosas, licores<br />

alimentos p/<strong>de</strong>sayuno, prod. chocolatados<br />

prod.confitería, gomas <strong>de</strong> mascar<br />

sustitutos leche/cremas, extractos y fragancias<br />

helados, golosinas, dulces, mermeladas<br />

premezclas, prod.cárnicos, a<strong>de</strong>rezos<br />

prep.farmacéuticos, prod. adobados.<br />

abrasivos, baterías, cartones<br />

encua<strong>de</strong>rnaciones, químicos<br />

revestimientos, ind. <strong>de</strong>l corcho<br />

dispersantes, fermentación<br />

pirotecnia, talcos, lubricantes<br />

refinación mineral, Ind. Papelera,<br />

plásticos, emulsiones, gomas<br />

etiquetados, fósforos<br />

ind. <strong>de</strong>l calzado, adhesivos<br />

pegamentos, <strong>de</strong>sincrustantes<br />

cerámicos/azulejos, <strong>de</strong>tergentes<br />

cuerdas, sogas, tizas y crayones<br />

tinturas, fibras <strong>de</strong> vidrio<br />

polvos insecticidas, mat.aislante<br />

encerados, pinturas, mat. fotográfico<br />

impresiones, ind. textil,<br />

laminados ma<strong>de</strong>ra, ind. <strong>de</strong>l cuero<br />

velas, linóleo<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 15<br />

DERIVADOS DE MELAZAS<br />

ácidos orgánicos<br />

solventes orgánicos<br />

ind. <strong>de</strong>l tabaco<br />

ind. <strong>de</strong>l cuero<br />

ETANOL<br />

alcoholes industriales<br />

bebidas alcohólicas<br />

combustibles<br />

JARABE DE ALTA FRUCTUOSA Y MALTODETRINAS<br />

endulzantes baja calorías, frutas y jugos enlatados<br />

condimentos, postres congelados, alimentos <strong>de</strong>shidrat.<br />

vinos, dulces, mermeladas, malvaviscos, infusiones instantáneas<br />

bebidas y gaseosas, snacks, salsas.<br />

USOS ALIMENTICIOS/MEDICINA<br />

PROD. BELLEZA<br />

antibióticos, aspirinas, alimentos<br />

p/bebé, prod. pana<strong>de</strong>ría, postres<br />

alim.precocidos, a<strong>de</strong>rezos<br />

sopas <strong>de</strong>shid., cosméticos<br />

levaduras, gomas <strong>de</strong> mascar,<br />

polvos p/hornear, bebidas<br />

prod.confitería, harinas, premezclas<br />

prep. farmacéuticos,<br />

jobón, art. limpieza<br />

vegetales enlatados, polvos azucarados<br />

prod. cerámicos.

El costo <strong>de</strong> construir una planta <strong>de</strong> etanol <strong>de</strong> molienda seca se redujo en un 25-30%, mientras<br />

el costo <strong>de</strong> producción casi un 50% en los últimos 20 años. Muchas plantas se han integrado<br />

verticalmente, anexando explotaciones <strong>de</strong> feedlots, tambos, o en algunos casos la explotación<br />

comercial <strong>de</strong> peces aprovechando el sistema <strong>de</strong> reciclaje <strong>de</strong> las aguas usadas en la planta.<br />

Los 8 pasos principales en la producción <strong>de</strong> etanol bajo este proceso son los siguientes:<br />

Molienda: El proceso <strong>de</strong> molienda seca comienza con la limpieza <strong>de</strong>l grano <strong>de</strong> maíz (pue<strong>de</strong> ser<br />

cebada, trigo o sorgo), que una vez limpio pasa a través <strong>de</strong> los molinos que lo muelen en un<br />

polvo fino –harina <strong>de</strong> maíz-.<br />

Licuefacción: La harina <strong>de</strong> maíz se sopla en gran<strong>de</strong>s tanques don<strong>de</strong> se la mezcla con agua y las<br />

enzimas –amilasa alfa- y pasa a través <strong>de</strong> las cocinas don<strong>de</strong> se licueface el almidón. A la mezcla<br />

se le agregan componentes químicos para mantenerla con un pH <strong>de</strong> 7. En esta etapa se aplica<br />

calor para permitir la licuefacción, en una primera etapa a alta temperatura (120-150ºC) y<br />

luego a temperatura más baja (95ºC). Estas altas temperaturas reducen los niveles <strong>de</strong> bacterias<br />

presentes en el puré o mosto.<br />

Sacarificación: El puré <strong>de</strong> las cocinas luego es refrescado –a una temperatura levemente <strong>de</strong>bajo<br />

<strong>de</strong>l punto <strong>de</strong> ebullición <strong>de</strong>l agua- y se le agrega una enzima secundaria –glucoamilasa- para<br />

convertir las moléculas <strong>de</strong>l almidón licuado en azúcares fermentables –<strong>de</strong>xtrosa- mediante el<br />

proceso <strong>de</strong> sacarificación. Las enzimas funcionan como catalizadores para acelerar los cambios<br />

químicos.<br />

Fermentación: El etanol es producto <strong>de</strong> la fermentación. Al puré se le agrega levadura para<br />

fermentar los azúcares –cada molécula <strong>de</strong> glucosa produce dos moléculas <strong>de</strong> etanol y dos <strong>de</strong><br />

dióxido <strong>de</strong> carbono- y con ello obtener el etanol y el anhídrido carbónico. Usando un proceso<br />

continuo, el puré fluirá a través <strong>de</strong> varios fermentadores hasta que fermente completamente.<br />

En este proceso el puré permanece cerca <strong>de</strong> 48 horas antes que comience el proceso <strong>de</strong> <strong>de</strong>stilación.<br />

En la fermentación, el etanol conserva mucha <strong>de</strong> la energía que estaba originalmente en<br />

el azúcar, lo cual explica que el etanol sea un excelente combustible.<br />

Destilación: El puré fermentado, ahora llamado cerveza, contendrá alcohol –cerca <strong>de</strong>l 15%- y<br />

agua –al 85%-, así como todos los sólidos no fermentables <strong>de</strong>l maíz y <strong>de</strong> la levadura. El puré<br />

entonces será bombeado a un flujo continuo, en el sistema <strong>de</strong> la columna <strong>de</strong> <strong>de</strong>stilación,<br />

don<strong>de</strong> la cerveza se hierve, separándose el alcohol etílico <strong>de</strong> los sólidos y <strong>de</strong>l agua. El alcohol<br />

<strong>de</strong>jará la columna <strong>de</strong> <strong>de</strong>stilación con una pureza <strong>de</strong>l 90 al 96%, y el puré <strong>de</strong> residuo, llamado<br />

stillage, será transferido <strong>de</strong> la base <strong>de</strong> la columna para su procesamiento como subproducto.<br />

Deshidratación: El alcohol pasa a través <strong>de</strong> un sistema que le quita el agua restante. La mayoría<br />

<strong>de</strong> las plantas utilizan un tamiz molecular para capturar las partículas <strong>de</strong> agua que contiene<br />

el etanol al momento <strong>de</strong> salir <strong>de</strong>l sistema <strong>de</strong> <strong>de</strong>stilación. El alcohol puro, sin el agua, se lo <strong>de</strong>nomina<br />

alcohol anhidro.<br />

Desnaturalizado: El etanol que será usado como combustible se <strong>de</strong>be <strong>de</strong>snaturalizar con una<br />

cantidad pequeña (2-5%) <strong>de</strong> algún producto, como nafta, para hacerlo no apto para el consumo<br />

humano.<br />

Subproductos: Hay dos subproductos principales <strong>de</strong>l proceso: el anhídrido carbónico y los<br />

granos <strong>de</strong>stilados. El anhídrido carbónico se obtiene en gran<strong>de</strong>s cantida<strong>de</strong>s durante la fermentación.<br />

Muchas plantas lo recogen, lo limpian <strong>de</strong> cualquier alcohol residual, lo comprimen y lo<br />

ven<strong>de</strong>n para ser usado como gasificante <strong>de</strong> las bebidas o para congelar carne. Los granos <strong>de</strong>stilados,<br />

húmedos y secos –DDGS-, se obtienen <strong>de</strong>l stillage, el cual se centrífuga para separar los<br />

sólidos suspendidos y disueltos. Un evaporador se utiliza para concentrar los sólidos suspendidos<br />

y disueltos y <strong>de</strong>spués se envían a un sistema <strong>de</strong> secado para reducir el contenido <strong>de</strong> agua a<br />

aproximadamente un 10/12%. Los DDGS contienen el núcleo <strong>de</strong>l maíz menos el almidón. Algunas<br />

plantas también elaboran un jarabe que contiene algunos <strong>de</strong> los sólidos que pue<strong>de</strong>n ser<br />

comercializados juntos o en forma in<strong>de</strong>pendiente <strong>de</strong> los granos <strong>de</strong>stilados.<br />

Fuente: Lic. G. A. Vergagni, Maizar. La industria <strong>de</strong>l etanol en la a partir <strong>de</strong>l maíz ¿es factible su <strong>de</strong>sarrollo en la<br />

Argentina?..<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 16

Planta <strong>de</strong> etanol en IOWA EE.UU.<br />

Proceso <strong>de</strong> producción <strong>de</strong> etanol:<br />

El primer paso es la molienda <strong>de</strong>l maíz, luego a este se le agrega agua a 80-85 ºC con enzimas<br />

amilolíticas que transforman el almidón a azúcares más simples. De esto se obtiene una pasta<br />

que luego <strong>de</strong> 2 horas se la somete a un proceso <strong>de</strong> enfriado con intercambiadores <strong>de</strong> calor que<br />

lo lleva <strong>de</strong> 180ºF a 95ºF y con esa temperatura llega a los fermentadores. Al costado <strong>de</strong> los fermentadores<br />

hay tanques en los que se prepara la levadura que es comprada, agregándole<br />

agua y nutrientes para que se reproduzcan rápidamente y una vez lista se la vierte en la pasta<br />

que está en los tanques fermentadores. Cada uno <strong>de</strong> los 4 tanques fermentadores tiene una<br />

capacidad <strong>de</strong> 730.000 galones que en esta etapa <strong>de</strong>l proceso contienen la pasta (Maíz + Agua),<br />

las enzimas y el liquido fermentador. En estos tanques esa mezcla esta 50 horas y mientras<br />

pasan las horas se le va agregando mas levadura para mejorara la fermentación y constantemente<br />

se mi<strong>de</strong> la temperatura y el pH que tiene que ser igual al <strong>de</strong>l cuerpo humano.<br />

Luego <strong>de</strong>l proceso <strong>de</strong> fermentado va a unos tanques <strong>de</strong> reposo en el que esta 10 horas y luego<br />

se separa el liquido (etanol) <strong>de</strong> lo sólido que va a un proceso <strong>de</strong> secado para la producción <strong>de</strong>l<br />

DDGS en los tanques evaporadores. La planta posee 5 tanques <strong>de</strong> almacenamiento <strong>de</strong> amilasa<br />

(enzimas). Luego <strong>de</strong> esos tanques <strong>de</strong> reposo a la masa se le saca la melaza (todas aquellas ca<strong>de</strong>nas<br />

que tengan más <strong>de</strong> 6 moléculas <strong>de</strong> Carbono, la levadura no los pue<strong>de</strong> procesar y forman la<br />

melaza <strong>de</strong>l residuo sólido. Los azucares más comunes son los <strong>de</strong> 3 Carbonos y los que más<br />

toman las levaduras. Por último en 2 cilindros gran<strong>de</strong>s se le quita el agua con 2 caños súper<br />

calentados y se obtiene el DDGS. El etanol va pasando por distintos tanques <strong>de</strong> <strong>de</strong>stilación, en<br />

el último tanque el etanol posee un 95% <strong>de</strong> pureza y el último paso es quitarle ese 5% <strong>de</strong> agua<br />

con un filtro con bolitas quedando el etanol con un 100% <strong>de</strong> pureza. La mitad <strong>de</strong>l agua se recicla<br />

para reutilizarla.<br />

Descripción <strong>de</strong> la Planta:<br />

Los dueños son productores e investigadores privados. La electricidad se genera con carbón<br />

mineral, que se <strong>de</strong>scarga en camión al costado <strong>de</strong> la fábrica y queman 200.000 kilos diarios. El<br />

subproducto <strong>de</strong> esa quema es una ceniza que se usa para la fabricación <strong>de</strong> carreteras mezclado<br />

con pavimento.<br />

La planta posee 4 tanques fermentadores gran<strong>de</strong>s y la capacidad <strong>de</strong> producción <strong>de</strong> la planta es<br />

<strong>de</strong> 486.840 litros <strong>de</strong> etanol por día.<br />

Todo el proceso <strong>de</strong> producción esta computarizado y controlado en una central <strong>de</strong> control que<br />

en ella están 4 personas (trabajan 12 horas) y pue<strong>de</strong>n manejar <strong>de</strong> la central toda la planta.<br />

La planta está totalmente automatizada y funciona todo el día y todo el año.<br />

En toda la empresa hay 45 empleados que trabajan <strong>de</strong> lunes a viernes, distribuidos en la parte<br />

<strong>de</strong> mantenimiento, laboratorio <strong>de</strong> control <strong>de</strong> calidad y administración.<br />

Las 4 personas que están en la planta en los distintos turnos sacan muestras <strong>de</strong> todas las partes<br />

<strong>de</strong>l proceso, para hacer el control <strong>de</strong> calidad <strong>de</strong> cada etapa <strong>de</strong> producción. De esas 4 personas<br />

hay 2 principales y una <strong>de</strong> ellas está en los tanques <strong>de</strong> fermentación constantemente que se llama<br />

el cocinero. En este proceso hay distintos tiempos en los que se tiene que ir muestreando<br />

bacterias por las dudas que estén compitiendo y si esto ocurre se aplican antibióticos a los tanques.<br />

Las personas encargadas <strong>de</strong> la <strong>de</strong>stilación mi<strong>de</strong>n constantemente la cantidad <strong>de</strong> agua, ya que<br />

es muy poca la cantidad que se permite.<br />

Al final <strong>de</strong>l proceso el etanol obtenido se <strong>de</strong>snaturaliza con el agregado <strong>de</strong> nafta para que no<br />

tenga otro uso que no sea el <strong>de</strong> combustible y ahí se mi<strong>de</strong>n la concentración <strong>de</strong> CO2 y Ch4.<br />

En esta planta se muelen 1.200 toneladas <strong>de</strong> maíz diarias que equivalen más o menos a 40<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 17

Diagrama <strong>de</strong>l proceso <strong>de</strong> etanol <strong>de</strong> la planta <strong>de</strong><br />

El proceso <strong>de</strong> hacer<br />

Etanol, comienza aquí<br />

Etanol al 190<br />

Producto<br />

<strong>de</strong> la<br />

fermentación<br />

Agua fresca y Agua<br />

reciclada 4 veces<br />

Grano húmedo<br />

camiones, transformándose en etanol, DDGS y anhídrido carbónico. Para el procesado <strong>de</strong> esa<br />

cantidad <strong>de</strong> maíz se utilizan 2.250.000 litros <strong>de</strong> agua por día. Se producen aproximadamente<br />

400.000 kilos diarios <strong>de</strong> DDGS y 12.000 toneladas por mes aproximadamente.<br />

La planta posee 2 silos <strong>de</strong> 12.700 toneladas <strong>de</strong> almacenamiento y una celda <strong>de</strong> almacenamiento<br />

para el DDGS que <strong>de</strong> ella pasa directamente a los campos <strong>de</strong> productores para alimentación<br />

Bovina y pollos y también a una fábrica <strong>de</strong> productos balanceados. Gran parte es transportado<br />

por tren a Texas, México, etc.<br />

La participación <strong>de</strong>l DDGS en la dieta <strong>de</strong> bovinos va <strong>de</strong>s<strong>de</strong> un 20 a un 50% <strong>de</strong> la misma.<br />

El precio <strong>de</strong>l DDGS fluctúa <strong>de</strong> acuerdo al precio <strong>de</strong>l maíz.<br />

IOWA EE. UU.<br />

+vapor<br />

Tanque <strong>de</strong>l producto<br />

<strong>de</strong> la molienda Horno turbo<br />

Molino <strong>de</strong> martillos<br />

+Enzimas<br />

Grano <strong>de</strong> Maíz entero<br />

Sistema <strong>de</strong> <strong>de</strong>stilación<br />

Residuo<br />

Tamices moleculares<br />

Etanol al 200<br />

+2-4,5% <strong>de</strong> Nafta<br />

Tanques <strong>de</strong> fermentación<br />

Centrífuga<br />

Enfriador<br />

+Enzimas y levaduras<br />

Residuos<br />

livianos<br />

Producto<br />

final:<br />

Etanol<br />

<strong>de</strong>snaturalizado al 200<br />

Tanque <strong>de</strong><br />

licuefacción<br />

Evaporación<br />

Jarabe<br />

Tambor <strong>de</strong> secado<br />

Producto<br />

final:<br />

DDGS<br />

El DDGS tiene un 10 a 15% <strong>de</strong> humedad y 25% <strong>de</strong> proteína y un pequeño porcentaje se ven<strong>de</strong><br />

mezclado en un 50% con melaza que es un producto perece<strong>de</strong>ro que en 7 días se echa a per<strong>de</strong>r<br />

por fermentaciones.<br />

(En la planta hay un tanque <strong>de</strong> hidróxido <strong>de</strong> sodio o Bisulfato <strong>de</strong> sodio para esterilizar las cañerías<br />

y eliminar los residuos <strong>de</strong> ellas.)<br />

Fuente: Mario Bragachini, Eduardo Martellotto, Axel von Martini y Andrés Mén<strong>de</strong>z, coordinadores técnicos <strong>de</strong>l viaje<br />

Inta-Coovaeco a Estados Unidos. 19º Viaje <strong>de</strong> Capacitación Técnica a los EEUU INTA / COOVAECO<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 18

Productos y especificaciones:<br />

Cada 100 kg, <strong>de</strong> maíz , se obtiene 40,57 litros <strong>de</strong> etanol, 32,14 kg <strong>de</strong> DDGS Y 32,14 kg <strong>de</strong> Anhídrido<br />

carbónico (Co2)<br />

Fuente: Lic. G. A. Vergagni, Maizar. La industria <strong>de</strong>l etanol en la a partir <strong>de</strong>l maíz ¿es factible su <strong>de</strong>sarrollo en la<br />

Argentina?.<br />

Calculo <strong>de</strong> las ha. que representan la cantidad <strong>de</strong> maíz procesado en las<br />

plantas <strong>de</strong> molienda seca para obtener etanol<br />

Teniendo la provincia <strong>de</strong> Córdoba un rendimiento promedio <strong>de</strong> 6,38 Tn/ha <strong>de</strong>s<strong>de</strong> el 2000 al<br />

2009, las 1.200 Tn diarias que se procesan en esta planta tipo <strong>de</strong> EE. UU. representan 68.652,85<br />

Ha. anuales <strong>de</strong> Maíz. Esta superficie representa el 7,7% <strong>de</strong> la superficie <strong>de</strong>stinada a grano <strong>de</strong><br />

maíz para el mismo periodo.<br />

Molienda seca para obtención <strong>de</strong> GRITS<br />

Materia prima<br />

Fuente: PRECOP II, Agroindustria en Origen<br />

La variedad <strong>de</strong> maíz utilizada es maíz tipo flint (colorado duro), <strong>de</strong> peso hectolítrico no menor<br />

a 78kg/hl, <strong>de</strong> calidad comercial grado 1.<br />

El grano <strong>de</strong> maíz está constituido por las siguientes partes principales: pericarpio, germen y<br />

endosperma. El proceso <strong>de</strong> molienda seca, apunta a una completa separación <strong>de</strong> estas partes<br />

hasta don<strong>de</strong> sea económicamente factible; produciendo la máxima cantidad <strong>de</strong> endosperma<br />

córneo como trozos discretos; removiendo tanto como sea posible el germen y pericarpio para<br />

dar un producto <strong>de</strong> baja grasa y baja fibra; recuperando la mayor proporción posible <strong>de</strong> germen<br />

como trozos gran<strong>de</strong>s y limpios. Esta industria prefiere el maíz colorado duro por los mayores<br />

rendimientos en “grits” <strong>de</strong> tamaño a<strong>de</strong>cuado a diferentes aplicaciones (cervecería, snack,<br />

extrusión, etc.) y por la coloración anaranjada, preferida para los “grits” <strong>de</strong>stinados a la preparación<br />

<strong>de</strong> polenta.<br />

El siguiente diagrama es una sobresimplificación, ya que las separaciones no son perfectas y las<br />

fracciones obtenidas <strong>de</strong>ben ser remolidas, reclasificadas y retamizadas.<br />

Fuente: Ing. Qco. (M. Sc.) José L. Robutti INTA Pergamino, Buenos Aires. “Calidad y Usos <strong>de</strong>l Maíz”<br />

Etapas <strong>de</strong>l proceso <strong>de</strong> molienda seca:<br />

1 - Recepción <strong>de</strong> la materia prima.<br />

2 - Limpieza <strong>de</strong> la materia prima (granos quebrados, granos <strong>de</strong> otros cereales, hojas, piedras,<br />

metales, partículas pulverulentas).<br />

3 - Acondicionamiento <strong>de</strong> los granos <strong>de</strong> maíz. Se realiza la humectación <strong>de</strong>l cereal con agua<br />

mediante la utilización <strong>de</strong> rociadores intensivos. El maíz humectado se <strong>de</strong>ja en reposo<br />

durante algunos minutos en un silo.<br />

4 - Degerminación. En esta etapa se obtiene la primera rotura <strong>de</strong>l grano <strong>de</strong> maíz, con la consecuente<br />

separación <strong>de</strong>l germen y el endosperma. Una tecnología empleada es la <strong>de</strong>germinación<br />

por fricción (Sistema Beall). Con ésta se consigue la fractura <strong>de</strong>l grano y el <strong>de</strong>sprendimiento<br />

<strong>de</strong>l germen y el salvado (cáscara).<br />

5 - Refinación. Compren<strong>de</strong> la rotura <strong>de</strong> los trozos oportunamente <strong>de</strong>germinados y su poste-<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 19

Proceso <strong>de</strong> molienda seca para la obtención <strong>de</strong> grits , que serán utilizados<br />

posteriormente para la elaboración <strong>de</strong> polenta, snacks, corn flakes, cereales <strong>de</strong><br />

<strong>de</strong>sayuno, etc.<br />

rior clasificación por tamaño (cernido) con el objetivo <strong>de</strong> obtener productos <strong>de</strong> un <strong>de</strong>terminado<br />

calibre. Las máquinas utilizadas son banco <strong>de</strong> cilindros y cernidores planos.<br />

6 - Acopio <strong>de</strong> producto, <strong>de</strong>pósito y expedición.<br />

Productos<br />

Los productos obtenidos <strong>de</strong> la molienda seca en base a <strong>de</strong>germinación semihúmeda son:<br />

* Trozos <strong>de</strong> endosperma: Gruesos, medios y finos. Su <strong>de</strong>nominación y uso frecuente son<br />

Hominy Gritz (copos y cereales para <strong>de</strong>sayuno).<br />

* Sémolas: Según su calibración y su materia grasa pue<strong>de</strong>n clasificarse en Sémolas para cervecería;<br />

Sémolas para expandidos (insumo para productos snacks: productos <strong>de</strong> copetín obtenidos<br />

por extrusión (por ej. palitos <strong>de</strong> maíz).); Sémolas para la elaboración <strong>de</strong> comidas,<br />

polenta; y Sémolas enriquecidas, fortificadas con vitaminas y minerales.<br />

* Harinas: Según su calibración (granulometría menor a 400 micrones) se obtiene: Harina<br />

fina <strong>de</strong> maíz; Harina para galletitería; Harinas para infantes, y Harinas para pastas.<br />

* Germen: Destinado a la extracción <strong>de</strong> aceites crudos para su posterior refinación, o incor-<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 20

porado a subproductos como factor <strong>de</strong> adición <strong>de</strong> altas calorías.<br />

* Salvado: Insumo para la elaboración <strong>de</strong> galletitas, snacks y otros productos panificados.<br />

* Harina para alimentación animal: Para la elaboración <strong>de</strong> alimentos balanceados.<br />

Fuente: Aníbal Álvarez, “ Aplicaciones <strong>de</strong>l maíz en la tecnología alimentaria y otras industrias” Recopilación <strong>de</strong><br />

ILSI Argentina<br />

Elaboración <strong>de</strong> cereales listos para <strong>de</strong>sayuno (como los corn flakes o copos<br />

<strong>de</strong> maíz)<br />

Los cereales (principalmente maíz, avena, arroz, trigo, entre otros) pue<strong>de</strong>n presentarse como<br />

cereales inflados (Puffed Cereals), cereales aplastados, laminados, cilindrados o roleados (Rolled<br />

Cereals) o cereales en copos (Flakes).<br />

Durante esta etapa se reduce<br />

el contenido <strong>de</strong> agua hasta<br />

alcanzar la humedad a<strong>de</strong>cuada<br />

para la laminación.<br />

Los granos se presentan secos<br />

exteriormente pero húmedos<br />

en su interior por lo cual es<br />

necesario un período <strong>de</strong> reposo<br />

para equilibrar la humedad <strong>de</strong><br />

los mismos.<br />

Dependiendo <strong>de</strong>l tipo <strong>de</strong><br />

producto los copos <strong>de</strong> maíz son<br />

rociados con una solución azucarada<br />

que pue<strong>de</strong> incluir aromatizantes,<br />

saborizantes, vitaminas<br />

entre otros.<br />

Diagrama <strong>de</strong>l proceso <strong>de</strong> cereales para <strong>de</strong>sayuno<br />

Recepción e inspección <strong>de</strong>l Maíz<br />

Limpieza y acondicionado<br />

Descascarillado y <strong>de</strong>sgerminado<br />

Cocción<br />

Secado<br />

Reposo<br />

Laminado<br />

Tostado<br />

Rociado (opcional)<br />

Enfriado<br />

Envasado<br />

Copos <strong>de</strong> Maíz<br />

En ésta, como en el resto<br />

<strong>de</strong> las etapas <strong>de</strong> producción,<br />

<strong>de</strong>be ponerse especial cuidado<br />

para preservar la integridad<br />

<strong>de</strong> los granos.<br />

La cocción se realiza a presión<br />

en agua con la adición <strong>de</strong><br />

extractos <strong>de</strong> malta, jarabe <strong>de</strong><br />

sacarosa o <strong>de</strong>xtrosa y sal.<br />

En el tostado se logran las<br />

características <strong>de</strong> textura y color<br />

particulares <strong>de</strong> los copos.<br />

El envase <strong>de</strong>be resguardar<br />

a<strong>de</strong>cuadamente <strong>de</strong> la humedad<br />

al producto final, dadas<br />

las características higroscópicas<br />

<strong>de</strong>l mismo.<br />

A partir <strong>de</strong> la molienda seca se pue<strong>de</strong> obtener los copos <strong>de</strong> maíz. En realidad, la industria elaboradora<br />

<strong>de</strong> los <strong>de</strong>nominados cereales <strong>de</strong> <strong>de</strong>sayuno se abastece <strong>de</strong>l grano libre <strong>de</strong>l pericarpio<br />

y <strong>de</strong>sgerminado para posteriormente elaborar los copos. Estos productos, como las barras <strong>de</strong><br />

cereal han sido ampliamente aceptados por los consumidores argentinos y componen un mercado<br />

en crecimiento.<br />

Fuente: Ing. Agr. Andrea Pantanelli “Cereales listos para <strong>de</strong>sayuno” Secretaria <strong>de</strong> agricultura, gana<strong>de</strong>ria, pesca<br />

y alimentos (actual Ministerio <strong>de</strong> Agricultura, Gana<strong>de</strong>ría y Pesca).<br />

INTA PRECOP II, <strong>Agregado</strong> <strong>de</strong> valor en origen - Pág. 21

Maíz: procesos industriales, que mejoran el aprovechamiento por los animales.<br />

Las materias primas disponibles para la alimentación animal pue<strong>de</strong>n ser sometidas a diversos<br />

tratamientos tecnológicos con el fin <strong>de</strong> mejorar su valor nutricional. Los tratamientos tienen<br />

por objetivo inactivar o <strong>de</strong>struir eventuales factores anti nutricionales y mejorar la digestibilidad<br />

y la disponibilidad <strong>de</strong> los diferentes constituyentes bioquímicos.<br />

Los más utilizados son los <strong>de</strong> tipo térmico o hidrotérmico, unidos a un tratamiento mecánico. El<br />

principio es, generalmente, la combinación <strong>de</strong> las acciones <strong>de</strong>l agua presente en las materias<br />

primas o la eventualmente añadida, con el calor y las acciones mecánicas, con el fin <strong>de</strong> <strong>de</strong>sorganizar<br />

las estructuras celulares y moleculares <strong>de</strong> las materias primas. El principal interés se centra<br />

en <strong>de</strong>sorganizar la estructura cristalina <strong>de</strong>l almidón para alcanzar el estado <strong>de</strong> gelatinización<br />

<strong>de</strong>l mismo.<br />

Los procesos a los cuales son sometidos los cereales se pue<strong>de</strong>n clasificar en fríos y calientes. Es<br />

una clasificación primaria pero útil para compren<strong>de</strong>r la importancia <strong>de</strong> cómo quedan expuestos<br />

para utilizarlos biológicamente.<br />

Dentro <strong>de</strong> los fríos los más utilizados son el molido, quebrado y el aplastado, <strong>de</strong>ntro <strong>de</strong> los<br />

calientes el micronizado, la fabricación <strong>de</strong> copos (FLAKES), el pelleteado, la extrusión y expansión.<br />

Los calientes pue<strong>de</strong>n a su vez ser divididos en métodos húmedos y secos. En los procesos húmedos<br />

se trabaja con agua y temperatura bajo la forma <strong>de</strong> vapor y en los secos sólo con temperatura.<br />

Estos procedimientos alteran los almidones que poseen grupos hidroxilos, los cuales son poco<br />

solubles en agua. La alteración <strong>de</strong> estos grupos por procesos hidrotérmicos, elevan el po<strong>de</strong>r <strong>de</strong><br />

retención <strong>de</strong>l agua y facilitan la hinchazón y gelatinización <strong>de</strong> los granos <strong>de</strong> almidón. Los almidones<br />

pregelatinizados, cocidos por extrusión o sobre rodillos y <strong>de</strong>spués secos, hinchan directamente<br />

en el agua fría, que retienen bien.<br />

Los granos <strong>de</strong> almidón son anisotrópicos <strong>de</strong>bido a la presencia <strong>de</strong> regiones cristalinas en la<br />

masa predominantemente amorfa, razón que da como resultado el fenómeno <strong>de</strong> doble refringencia<br />

o birrefringencia que permite que el gránulo <strong>de</strong> almidón sea visto al microscopio <strong>de</strong> luz<br />

polarizada como dos zonas <strong>de</strong> diferentes grises que asemejan a una cruz <strong>de</strong> malta. Esta birrefringencia<br />

se pier<strong>de</strong> cuando la cristalinidad se <strong>de</strong>struye. Ocurre cuando al grano <strong>de</strong> almidón se<br />

lo somete a la presencia <strong>de</strong> agua, calentada progresivamente. Esta agua se absorbe y la estructura<br />

se hincha. A cierta temperatura esta hinchazón es irreversible. La imposibilidad <strong>de</strong> volver<br />

al estado original se <strong>de</strong>be a la pérdida <strong>de</strong> birrefringencia y a la <strong>de</strong>strucción <strong>de</strong>l estado cristalino.<br />

La temperatura a la cual ocurren estos fenómenos se la llama temperatura <strong>de</strong> gelatinización y<br />

está asociada con la ruptura <strong>de</strong> los puentes secundarios <strong>de</strong> hidrógeno que mantienen las ca<strong>de</strong>nas<br />

<strong>de</strong> polímeros unidas. La temperatura <strong>de</strong> gelatinización en el caso <strong>de</strong> la cebada está en un<br />

rango <strong>de</strong> 59-64ºC, para el trigo 65-67ºC y para el sorgo entre 67 y 77ºC, (Irazusta, 1992).<br />

Enten<strong>de</strong>r el proceso <strong>de</strong> pregelatinización es importante para compren<strong>de</strong>r la significación práctica<br />

<strong>de</strong> una digestión facilitada <strong>de</strong> los almidones por los animales. Fuller (1990), menciona que<br />