EXAMEN Assignatura : DIRECCIÓ DE PRODUCCIÓ I ...

EXAMEN Assignatura : DIRECCIÓ DE PRODUCCIÓ I ...

EXAMEN Assignatura : DIRECCIÓ DE PRODUCCIÓ I ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

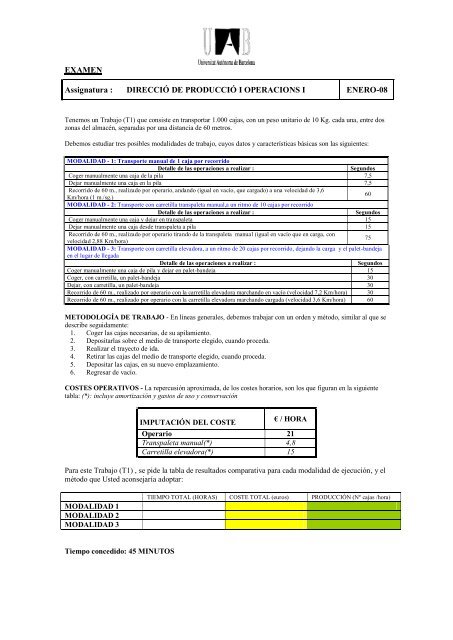

<strong>EXAMEN</strong><br />

<strong>Assignatura</strong> : <strong>DIRECCIÓ</strong> <strong>DE</strong> <strong>PRODUCCIÓ</strong> I OPERACIONS I ENERO-08<br />

Tenemos un Trabajo (T1) que consiste en transportar 1.000 cajas, con un peso unitario de 10 Kg. cada una, entre dos<br />

zonas del almacén, separadas por una distancia de 60 metros.<br />

Debemos estudiar tres posibles modalidades de trabajo, cuyos datos y características básicas son las siguientes:<br />

MODALIDAD - 1: Transporte manual de 1 caja por recorrido<br />

Detalle de las operaciones a realizar : Segundos<br />

Coger manualmente una caja de la pila 7,5<br />

Dejar manualmente una caja en la pila 7,5<br />

Recorrido de 60 m., realizado por operario, andando (igual en vacío, que cargado) a una velocidad de 3,6<br />

Km/hora (1 m./sg.)<br />

MODALIDAD - 2: Transporte con carretilla transpaleta manual,a un ritmo de 10 cajas por recorrido<br />

60<br />

Detalle de las operaciones a realizar : Segundos<br />

Coger manualmente una caja y dejar en transpaleta 15<br />

Dejar manualmente una caja desde transpaleta a pila 15<br />

Recorrido de 60 m., realizado por operario tirando de la transpaleta manual (igual en vacío que en carga, con<br />

velocidad 2,88 Km/hora)<br />

75<br />

MODALIDAD - 3: Transporte con carretilla elevadora, a un ritmo de 20 cajas por recorrido, dejando la carga y el palet-bandeja<br />

en el lugar de llegada<br />

Detalle de las operaciones a realizar : Segundos<br />

Coger manualmente una caja de pila y dejar en palet-bandeja 15<br />

Coger, con carretilla, un palet-bandeja 30<br />

Dejar, con carretilla, un palet-bandeja 30<br />

Recorrido de 60 m., realizado por operario con la carretilla elevadora marchando en vacío (velocidad 7,2 Km/hora) 30<br />

Recorrido de 60 m., realizado por operario con la carretilla elevadora marchando cargada (velocidad 3,6 Km/hora) 60<br />

METODOLOGÍA <strong>DE</strong> TRABAJO - En líneas generales, debemos trabajar con un orden y método, similar al que se<br />

describe seguidamente:<br />

1. Coger las cajas necesarias, de su apilamiento.<br />

2. Depositarlas sobre el medio de transporte elegido, cuando proceda.<br />

3. Realizar el trayecto de ida.<br />

4. Retirar las cajas del medio de transporte elegido, cuando proceda.<br />

5. Depositar las cajas, en su nuevo emplazamiento.<br />

6. Regresar de vacío.<br />

COSTES OPERATIVOS - La repercusión aproximada, de los costes horarios, son los que figuran en la siguiente<br />

tabla: (*): incluye amortización y gastos de uso y conservación<br />

IMPUTACIÓN <strong>DE</strong>L COSTE<br />

€ / HORA<br />

Operario 21<br />

Transpaleta manual(*) 4,8<br />

Carretilla elevadora(*) 15<br />

Para este Trabajo (T1) , se pide la tabla de resultados comparativa para cada modalidad de ejecución, y el<br />

método que Usted aconsejaría adoptar:<br />

MODALIDAD 1<br />

MODALIDAD 2<br />

MODALIDAD 3<br />

Tiempo concedido: 45 MINUTOS<br />

TIEMPO TOTAL (HORAS) COSTE TOTAL (euros) <strong>PRODUCCIÓ</strong>N (Nº cajas /hora)

Solución problema DIRPRO-I, gener-08<br />

MODALIDAD 1<br />

En este primer caso un operario transportará manualmente y una a una las cajas desde un punto del almacén hasta otro.<br />

VARIABLES: TIEMPOS:<br />

Nº de cajas a transportar: 1000 Coger caja: 7,5<br />

Distancia a recorrer: 60 Llevar caja: 60<br />

Velocidad con carga (km/h): 3,6 Dejar caja: 7,5<br />

Velocidad sin carga (km/h): 3,6 Volver a por otra: 60<br />

Tiempo que tarda en coger caja (sg): 7,5 Tiempo por caja(sg): 135<br />

Tiempo que tarda en dejar caja (sg): 7,5 Tiempo Total (sg): 135000<br />

TIEMPO TOTAL (H): 37,5<br />

COSTES:<br />

Operario (€/hora): 21<br />

PRODUCTIVIDAD: 26,67<br />

COSTE TOTAL: 787,5 (nºcajas/hora)<br />

(u.m.)<br />

MODALIDAD 2<br />

Aquí un operario transporta las cajas mediante una transpaleta manual a un ritmo de 10 cajas por recorrido.<br />

VARIABLES: Tiempo ejecución tareas<br />

Coger manualmente 1 caja y poner en transpaleta 15 Cargar transpaleta (10 cajas) 150<br />

Dejar manualmente una caja desde la transpaleta 15 Descargar transpaleta (10 cajas) 150<br />

Velocidad con carga(km/h): 2,88 Recorrido tirando de transpaleta cargada 75<br />

Velocidad sin carga(km/h): 2,88 Regresar con transpaleta vacía 75<br />

Nº de cajas 1000 TIEMPO TOTAL (1 viaje transpaleta) 450<br />

Distancia a recorrer (m) 60<br />

Nº de viajes a realizar 100 TIEMPO TOTAL (sg) 45000<br />

TIEMPO TOTAL (h) 12,5<br />

COSTES €/hora Coste TOTAL: 322,5<br />

Operario 21 (€)<br />

Transpaleta manual 4,8<br />

MODALIDAD 3<br />

Transporte con carretilla elevadora (20 cajas en un palet por recorrido)<br />

Productividad (cajas/h) 80<br />

VARIABLES: Tiempos ejecución tareas:<br />

Nº de cajas: 1000 Coger manualmente 20 cajas y dejar en palet 300<br />

Distancia a recorrer: 60 Coger un palet con la carretilla 30<br />

Coger una caja y ponerla en palet (sg): 15 Recorrer con palet cargado distancia 60<br />

Coger palet con carretilla (sg): 30 Dejar con carretilla un palet 30<br />

Dejar palet con carretilla(sg): 30 Regresar sin carga 30<br />

Velocidad llevar palet (km/h): 3,6 Tiempo empleado en cada viaje (sg): 450<br />

Velocidad carretilla sin carga (km/h): 7,2 TIEMPO TOTAL (Horas): 6,25<br />

Viajes a realizar: 50<br />

COSTES: €/h : COSTE TOTAL (€): 225<br />

Operario (€/h): 21<br />

Carretilla elevadora (€/h): 15<br />

Productividad: 160<br />

(nº cajas/hora)<br />

TIEMPO TOTAL (Horas) COSTE TOTAL (euros) PRODUCTIVIDAD (Nºcajas/hora)<br />

MODALIDAD 1 37,5 787,5 26,7<br />

MODALIDAD 2 12,5 322,5 80<br />

MODALIDAD 3 6,25 225 160<br />

2

<strong>EXAMEN</strong><br />

Asignatura : <strong>DIRECCIÓ</strong> <strong>DE</strong> <strong>PRODUCCIÓ</strong> I OPERACIONS I Julio-08<br />

Nines Fanplàstiques, SL quiere implantar una línea de producción de muñecas producidas con<br />

materiales plásticos, que se montan a partir de la siguiente lista de materiales.<br />

Para montar las muñecas, se han de realizar los siguientes elementos de trabajo:<br />

Elem. Descripción Tiempo<br />

(*)<br />

Precedentes<br />

A Aprovisionar materiales 120 ---<br />

B Preparar cabellos (**) a<br />

C Preparar vestido 330 a<br />

D Montar cabeza 162 b<br />

E Montar brazos en tronco 240 a<br />

F Montar piernas en tronco 360 e<br />

G Juntar cabeza y tronco 420 d, f<br />

H Poner vestido 600 c,g<br />

I Montar la caja 516 h<br />

(*) Son tiempos de ciclo normales y están expresados en oo (diezmilésimas de hora) por unidad.<br />

(**) Para el cálculo del tiempo de trabajo del Elemento b, se ha realizado un cronometraje, las<br />

lecturas del cual, en sistema centesimal, son:<br />

To 385 420 455 450 430 415 490 505 420 408<br />

Ao 120 105 110 125 115 120 110 105 115 120<br />

Para el cálculo del tiempo de ciclo, redondee a la diezmilésima de hora y añada un 20% de<br />

suplementos para necesidades físicas, personales, y otros.<br />

La línea se ha de diseñar para lograr una producción comprendida entre 10 y 20 unidades por<br />

hora, y con esta limitación, se quiere lograr un coste mínimo por unidad, de acuerdo con los<br />

siguientes costes:<br />

Coste por Operario: 30 €/hora<br />

Coste de Materiales: 2 €/unidad<br />

Se pide:<br />

a) Determinar el tiempo del elemento b, según los datos del cronometraje. (20 Puntos)<br />

b) Equilibrar la línea de acuerdo a las condiciones citadas. (El nivel de actividad pactado con los<br />

trabajadores es de 120). (80 Puntos)<br />

TEMPO CONCEDIDO: 1 hora

Solución Examen junio de 2008:<br />

a) Cálculo de Tiempo Normal, Ciclo y Tiempo a Actividad 115:<br />

To 385 420 455 450 430 415 490 505 420 408<br />

Ao 120 105 110 125 115 120 110 105 115 120<br />

TN=(385x120+420x105+455x110+450x125+430x115+415x125+490x110+505x105+4<br />

20x115+408x120)/(10x100)=500 oo<br />

Ciclo = 500x (1+0,20)=600 Añadiendo los suplementos.<br />

Tiempos a Actividad 120<br />

Temps de<br />

cicle Normal<br />

Temps A120<br />

A Aconseguir materials 120 100<br />

B Preparar cabells 600 500<br />

C Preparar vestit 330 275<br />

D Muntar cap 162 135<br />

E Muntar braços al<br />

tronc<br />

240 200<br />

F Muntar cames al<br />

tronc<br />

360 300<br />

G Enganxar cap i tronc 420 350<br />

H Posar vestit 600 500<br />

I Muntar a la caixa 516 430<br />

2790<br />

b) Primero hallamos los ciclos aproximados, de acuerdo al intervalo de producción<br />

deseado:<br />

10000 / 10 = 1000 oo >= T >= 10000 / 20 = 500 oo<br />

Esto implica un mínimo teórico de estaciones de trabajo igual a:<br />

Sti = 2790 oo ; 2790/500= 5,58 y 6 puestos; 2790/1000=2,79 y 3 puestos.

El grafo de precedencias es:<br />

Aplicando el método de los Pesos:<br />

Temps<br />

A120<br />

Pesos<br />

A Aconseguir materials 100 2790<br />

B Preparar cabells 500 2005<br />

E Muntar braços al<br />

tronc<br />

200 1260<br />

F Muntar cames al<br />

tronc<br />

300 1060<br />

D Muntar cap 135 1065<br />

G Enganxar cap i tronc 350 1125<br />

C Preparar vestit 275 275<br />

H Posar vestit 500 930<br />

I Muntar a la caixa 430 430<br />

Con un tiempo de ciclo de 500oo, tenemos un equilibrado:<br />

1 2 3 4<br />

a 100 100 b 500 500 f 300 300 g 350 350<br />

e 200 300 d 135 435<br />

Resta 200 Resta 0 Resta 65 Resta 150

5 6 7<br />

c 275 275 h 500 500 i 430 430<br />

Resta 225 Resta 0 Resta 70<br />

Con una eficiencia teórica del 93%, eficiencia real de 79,7% una producción de 20<br />

unidades/hora y un coste unitario de:<br />

2 + (30 x 7) / (20) = 12,5 € / unidad<br />

Si incrementamos el tiempo de ciclo a 625oo, podemos reducir el número de estaciones:<br />

1 2 3<br />

a 100 100 e 200 200 d 135 135<br />

b 500 600 f 300 500 g 350 485<br />

25 125 140<br />

4 5 6<br />

c 275 275 h 500 500 i 430 430<br />

350 125 195<br />

Con una eficiencia teórica del 89,28%, eficiencia real de 74,4% una producción de 16<br />

unidades/hora y un coste unitario de:<br />

2 + (30 x 6) / (16) = 13,25 € / unidad<br />

Si incrementamos el tiempo de ciclo a 735oo, podemos mejorar la solución:<br />

1 2 3<br />

a 100 100 e 200 200 g 350 350<br />

b 500 600 f 300 500 c 275 625<br />

d 135 735 500 625<br />

0 235 110<br />

4 5<br />

h 500 500 i 430 430<br />

235 305<br />

Con una eficiencia teórica del 94,9%, eficiencia real de 75,9%, una producción de 13,6<br />

unidades/hora y un coste unitario de:<br />

2 + (30x5) / (13,6) = 13,03 € / unidad<br />

Si incrementamos el tiempo de ciclo a 800oo, podemos mejorar la solución:

1 2 3 4<br />

a 100 100 f 300 300 c 275 275 i 430 430<br />

b 500 600 d 135 435 h 500 775 430<br />

e 200 800 g 350 785 775 430<br />

0 15 25 370<br />

Con una eficiencia teórica y real del 87,2%, una producción de 12,5 unidades/hora y un<br />

coste unitario de:<br />

2 + (30x4) / (12,5) = 11,6 € / unidad<br />

Si incrementamos el tiempo de ciclo a 935oo, podemos mejorar la solución:<br />

1 2 3<br />

a 100 100 f 300 300 h 500 500<br />

b 500 600 g 350 650 i 430 930<br />

e 200 800 c 275 925 930<br />

d 135 935 925 930<br />

0 10 5<br />

Con una eficiencia teórica y real del 99,5%, una producción de 10,7 unidades/hora y un<br />

coste unitario de:<br />

2 + (30x3) / (10,7) = 10,4 € / unidad<br />

Aunque incrementemos el tiempo de ciclo hasta el límite permitido (1000oo) no es<br />

posible bajar de 3 estaciones de trabajo, por lo que la solución anterior es la de coste<br />

mínimo.

<strong>EXAMEN</strong><br />

Asignatura: <strong>DIRECCIÓ</strong> <strong>DE</strong> <strong>PRODUCCIÓ</strong> I OPERACIONS I<br />

Julio 2008<br />

La central de compras de una cadena de supermercados está estableciendo la política de<br />

aprovisionamientos de brics de zumos de fruta. La demanda de zumos sigue<br />

aproximadamente una ley normal de media 5.000 unidades/día y desviación típica de 300<br />

unidades/día. El coste de tramitar un pedido es de 4 €; el proveedor cobra en concepto de<br />

transporte y seguros 464 € por pedido, independientemente de la cantidad, y tarda 3 días<br />

laborables en servirlo. El precio de compra es de 0,30 €/unidad y según las normas<br />

financieras de la empresa se ha de contar en concepto de costos de almacenamiento el 20%<br />

del precio de compra por unidad y año. Los supermercados abren 6 días a la semana (de<br />

lunes a sábado) y se considera que un año tiene 52 semanas (312 días) de apertura.<br />

a) Determine los costes de lanzamiento, de adquisición y de posesión necesarios para el<br />

cálculo del modelo de gestión, y encuentre el ciclo óptimo de stocks (numero de días entre<br />

pedidos) con los datos del problema.<br />

b) A fin de evitar problemas con las fechas de caducidad, se ha establecido un ciclo de<br />

stocks mucho más corto: cada lunes se pedirá la cantidad que corresponda al proveedor.<br />

Además, se quiere que la probabilidad de rotura de stocks no sea superior al 2,5%<br />

(t= 1,96) Determinar el modelo de gestión más adecuado y calcular los parámetros de<br />

gestión correspondientes. Cual será el coste anual de la gestión?<br />

c) Para evitar dejar desabastecidos los supermercados de tanto en tanto, se ha propuesto<br />

pasar a una gestión donde la probabilidad de rotura sea prácticamente nula (t= 3,56). Que<br />

incremento de coste tendría esta gestión respecto a la que se ha propuesto anteriormente?<br />

TIEMPO CONCEDIDO: 1 hora

SOLUCIÓ<br />

a)<br />

CL = 4 + 464 = 468 €/lot; CA = 0, 30 €/unitat;<br />

CS = 0,20 * 0,30 = 0,06 €/unitat-any 1/5200 €/unitat-dia<br />

2CL<br />

2*<br />

468<br />

El cicle òptim d'estocs seria T <br />

31,<br />

2 dies<br />

D*<br />

CP 5000/<br />

5200<br />

b)<br />

T = 6 dies; L = 3 dies.<br />

Es tracta d'un model d'aprovisionament periòdic (sistema P).<br />

ss t T L 1,<br />

96*<br />

300*<br />

S D(<br />

T L)<br />

ss 5000(<br />

6 3)<br />

1764<br />

46.<br />

764<br />

Q<br />

I<br />

mig<br />

max<br />

<br />

TD 6*<br />

5000 30.<br />

000<br />

6 3 1.<br />

764<br />

unitats<br />

unitats<br />

unitats<br />

S D*<br />

L 3,<br />

56<br />

L 46.<br />

764 5000*<br />

3<br />

3,<br />

56*<br />

300*<br />

5000*<br />

312 1<br />

<br />

K 468 0,<br />

2*<br />

0,<br />

3<br />

30000 1764<br />

25.<br />

314,<br />

84<br />

30000 2<br />

<br />

3 <br />

€ /<br />

33.<br />

614<br />

any<br />

unitats<br />

La regla de gestió serà: cada dilluns demanar la diferència entre 46764 unitats menys les<br />

que hi hagi en estoc.<br />

c) El canvi només afecta a l'estoc de seguretat; per tant l’increment de cost serà:<br />

ss ( 3,<br />

56 1,<br />

96)<br />

<br />

T L ( 3,<br />

56 1,<br />

96)<br />

* 300*<br />

K<br />

CP*<br />

ss<br />

0,<br />

06*<br />

1440 86,<br />

40<br />

€ /<br />

any<br />

6 3 1.<br />

440<br />

unitats

<strong>EXAMEN</strong><br />

Asignatura:<strong>DIRECCIÓ</strong> <strong>DE</strong> <strong>PRODUCCIÓ</strong> I OPERACIONS<br />

Cognoms: Nom: Grup:<br />

Julio 2008<br />

A la vista del siguiente Diagrama de actividades-tareas simultáneas de Persona y Máquina, en la hipótesis de<br />

una producción continuada de alto volumen de la pieza en cuestión, y con tiempos de Persona en actividad<br />

normal (100),<br />

PERSONA<br />

Sacarpiezaterminadadelamáquina<br />

procesadora t1<br />

Calibrar y medir profundidad de la<br />

pieza saliente<br />

t2<br />

Pulido y acabado manual de la pieza<br />

saliente<br />

Colocar en caja pieza acabada y<br />

recoger otra pieza a procesar t4<br />

Limpiar la máquina antes de colocar<br />

la nueva pieza. t5<br />

Colocar pieza entrante en máquina y<br />

poner en marcha t6<br />

INACTIVO<br />

t3<br />

TIEMPO<br />

(minutos)<br />

0,2<br />

0,4<br />

0,6<br />

0,8<br />

1,0<br />

1,2<br />

1,4<br />

1,6<br />

1,8<br />

2,0<br />

MÁQUINA<br />

INACTIVA<br />

Trabajando<br />

1º.- Para la situación representada y suponiendo que se repite “n” veces el ciclo representado,<br />

calcular: (Complete la tabla y presente los cálculos necesarios)<br />

cantidad Unidades cálculos<br />

Tiempo de ciclo:<br />

Saturación de la Persona:<br />

Utilización de la máquina:<br />

Producción horaria :<br />

2º.- Sólo por recombinación secuencial de las tareas de la Persona en cada ciclo, y sin eliminación y/o<br />

reducción de las mismas, proponer un método mejorado (distinguiendo tareas posibles con máquina en marcha y<br />

tareas a realizar con máquina parada), representarlo gráficamente a escala aprox. en la plantilla de diagrama de<br />

actividades simultáneas y calcular el nuevo el tiempo de ciclo, el grado de saturación de la Persona, el de<br />

utilización de la máquina y la producción horaria esperada.<br />

(Responda y presente los cálculos necesarios sobre plantillas ANEXO-I en el reverso)<br />

3º.- Teniendo en cuenta que el coste horario de la Persona es de 50 €/hora y el de la máquina es de 100<br />

€/hora. Sabiendo que se ha pactado con la Persona , desarrollar una actividad de 120?. Calcular en este caso y<br />

en base al método obtenido en la pregunta anterior, la variación en el coste por Unidad producida con<br />

respecto a la situación inicial (pregunta 1).

(Responda y presente los cálculos necesarios a continuación)<br />

Coste por Ud. ( € / Ud) :(1)<br />

Coste por Ud. ( € / Ud) :(3)<br />

% variación por Ud. :<br />

PLANTILLAS: ANEXO-I<br />

Persona Min. máquina Min.<br />

0,1 0,1<br />

0,2 0,2<br />

0,3 0,3<br />

0,4 0,4<br />

0,5 0,5<br />

0,6 0,6<br />

0,7 0,7<br />

0,8 0,8<br />

0,9 0,9<br />

1 1<br />

1,1 1,1<br />

1,2 1,2<br />

1,3 1,3<br />

1,4 1,4<br />

1,5 1,5<br />

1,6 1,6<br />

1,7 1,7<br />

1,8 1,8<br />

1,9 1,9<br />

2 2<br />

tiempo de ciclo :<br />

nivel saturación de la Persona :<br />

nivel utilización de la máquina:<br />

producción horaria esperada:<br />

TIEMPO CONCEDIDO: 45 minutos<br />

valor Uds/medida

RESOLUCIÓN:<br />

1º.valor<br />

Uds/medida<br />

tiempo de ciclo : 2 Min<br />

nivel saturación de la Persona : 0,6<br />

nivel utilización de la máquina: 0,4<br />

producción horaria esperada: 30 Uds/hr<br />

2.-<br />

3.-<br />

Persona Min. máquina Min.<br />

T1 0,1 inactiva 0,1<br />

inactiva<br />

T1 0,2<br />

0,2<br />

inactiva<br />

T5 0,3<br />

0,3<br />

inactiva<br />

T5 0,4<br />

0,4<br />

inactiva<br />

T6 0,5<br />

0,5<br />

inactiva<br />

0,6<br />

T6 0,6<br />

T2<br />

T2<br />

0,7<br />

0,8<br />

marcha<br />

marcha<br />

0,7<br />

0,8<br />

T3<br />

T3<br />

0,9<br />

1<br />

marcha<br />

marcha<br />

0,9<br />

1<br />

T4<br />

T4<br />

1,1<br />

1,2<br />

marcha<br />

marcha<br />

1,1<br />

1,2<br />

inactivo 1,3 marcha 1,3<br />

inactivo 1,4 marcha 1,4<br />

valor Uds/medida<br />

tiempo de ciclo : 1,4 Min<br />

nivel saturación de la Persona : 0,85<br />

nivel utilización de la máquina: 0,57<br />

producción horaria esperada: 42,85 Uds./hr.<br />

T.ciclo : 1,3 min<br />

(actividad =120) Producc/hora : 46,15 Uds/h<br />

ciclo manual a 120: 1,0 min<br />

Coste pieza (pregunta 1) : 5,00 €/ud.<br />

Coste pieza (pregunta 3) : 3,25 €/ud.<br />

(%) variación por Ud.: -35 %

<strong>EXAMEN</strong><br />

<strong>Assignatura</strong> : <strong>DIRECCIÓ</strong> <strong>DE</strong> <strong>PRODUCCIÓ</strong> I OPERACIONS I ENERO-08<br />

El Plan Maestro de la Sociedad de Productos Químicos i Reactivos (SPQR), fija las<br />

siguientes necesidades para los dos productos acabados que fabrica en las dos próximas<br />

semanas:<br />

Semana 1 Semana 2<br />

lunes 100 Kg de Yast-AB<br />

martes 100 Kg de Yast-AB<br />

miércoles 300 Kg de Xcolat<br />

jueves 100 Kg de Yast-AB<br />

viernes 300 Kg de Xcolat<br />

El stock inicial es de 300 Kg de Xcolat y 200 Kg de Yast-AB. No se ha fijado ningún<br />

stock mínimo para estos productos.<br />

El taller trabaja 3 turnos de 8h diarias de lunes a viernes, con un solo operario por turno.<br />

El procesos parte de cinco primeras materias:<br />

Materia Bromuro Carbonato Disolvente Eristow Fenolftaleína<br />

Unidad Kg Kg Litre Litre Litre<br />

Stock inicial 100 600 120 18 14<br />

Formato (*) Sacos de<br />

25 Kg<br />

Palets de<br />

100 Kg<br />

Bidones de<br />

200 litros<br />

Botellas<br />

de 1<br />

litro<br />

Garrafas<br />

de 5 litros<br />

Lead-time 3 días ( + ) 5 días 2 días 0 días 1 día<br />

Stock mínim 0 500 100 0 5<br />

(*) Formato en que los proveedores correspondientes traen el material. Se<br />

pueden comprar las unidades que convengan, pero siempre comprando sacos, bidones,<br />

etc completos.<br />

( + ) Según acuerdo con el proveedor de Bromuro, cada lunes a primera hora trae<br />

10 sacos; los días indicados son para los pedidos extra, si hacen falta.<br />

El proceso empieza con la fabricación de la Pasta en una mezcladora continua que tiene<br />

una producción de 50 Kg de pasta /hora y consume 30 Kg/h de Bromuro, 25 Kg/h de<br />

Carbonato y 2 litros/hora de disolvente. Mientras funciona, necesita que una persona<br />

esté permanentemente vigilándola, cargando los materiales y retirando la salida. No se<br />

ha fijado ningún stock mínimo para la Pasta, pero existe la norma de que cada martes se<br />

dedican 10 horas a fabricarla, y si hiciera falta más se pueden dedicar hasta 10 horas<br />

más los jueves. El stock inicial de pasta es de 350Kg.<br />

Para hacer el Xcolat se ha de cargar en un reactor batch 240 Kg de pasta y 1,5 litros<br />

d’Eristow (cosa que precisa 10 h de trabajo del operario), dejarlo reaccionando un<br />

tiempo y al final se obtienen 150 Kg de Xcolat; descargar y limpiar el reactor necesita

8h de trabajo del operario, que se hacen a última hora del día siguiente al de la carga.<br />

Cada semana se hacen dos lotes de Xcolat: uno que se carga el lunes a primera hora, se<br />

descarga martes por la tarde y el material está disponible el miércoles; el otro se carga el<br />

miércoles, se descarga el jueves y el material está disponible el viernes.<br />

El Yast-AB se fabrica en el mismo reactor, donde se han de poner 250 Kg de pasta y 2<br />

litros de Fenolfatleína para obtener 200 Kg de Yast-AB; cargar el reactor supone 12 h<br />

de trabajo y descargarlo y limpiarlo, 8 h. Cada semana se hace un lote que ocupa el<br />

viernes completo, de manera que el material está disponible a primera hora del lunes.<br />

a) Prepare el escandallo de materiales y de recursos para este proceso e indique los<br />

consumos unitarios.<br />

b) Determine el nivel en que está cada material y cada recurso en la estructura de<br />

producto. Que incompatibilidades de producción existen debido a la utilización de los<br />

mismos recursos para operaciones diferentes? Porqué la suma de los Kg que entran en<br />

cada operación es superior a la suma de los Kg que salen?<br />

c) Determine la evolución del stock de Xcolat y Yast-AB con la planificación indicada<br />

d) Calcule las necesidades de Pasta para las dos primeras semanas. Será necesario hacer<br />

alguna producción adicional los jueves?<br />

e) Planifique los aprovisionamientos y necesidades de recursos para las dos próximas<br />

semanas. Hay algún punto donde se produzca alguna situación conflictiva?<br />

Tiempo concedido: 1 HORA Y 30 MINUTOS

SOLUCIÓ<br />

a) Escandall:<br />

Producte Component/Recurs Per lot<br />

Consums<br />

Unitari<br />

Xcolat 150 Kg -<br />

Pasta 240 Kg 1,6 Kg P / Kg X<br />

Eristow 1,5 l 0,01 l E / Kg X<br />

Mà d’obra 10 + 8 h 0,12 h MO / Kg X<br />

Reactor 2 dies 0,32 dies / Kg X<br />

Yast-AB 200 Kg -<br />

Pasta 250 Kg 1,25 Kg P / Kg Y<br />

Fenolftaleïna 2 l 0,01 l F / Kg Y<br />

Mà d’obra 12 + 8 h 0,12 h MO / Kg Y<br />

Reactor 1 dies 0,005 dies / Kg Y<br />

Pasta 50 Kg/h -<br />

Bromur 30 Kg /h 0,6 Kg B / Kg P<br />

Carbonat 25 Kg/h 0,5 Kg B / Kg P<br />

Dissolvent 2 l /h 0,04 l D / Kg P<br />

Mà d’obra 1 h / h 0,02 h MO / Kg P<br />

Mescladora 1 h / h 0,02 h Mesc / Kg P<br />

b ) Nivells:<br />

Nivell Materials Recursos<br />

1 Xcolat, Yast-AB<br />

2 Pasta, Eristow, Fenolftaleïna, Reactor, Mà d’obra<br />

3 Bromur, Carbonat, Dissolvent Mescladora, Mà d’obra<br />

Incompatibilitats: No es poden fer Xcolat i Yast-AB alhora perquè comparteixen el<br />

reactor.<br />

La suma dels Kg que entren en una operació és superior als que surten perquè hi ha<br />

pèrdues de pes, sigui per causa de la reacció química, o de mermes.<br />

c) Planificació Productes acabats<br />

Com que la planificació del nivell 1 ja ens ve donada, només cal anotar els llançaments:<br />

Setmana 1 Setmana 2<br />

0 dll dmt dmc djs dvs dll dmt dmc djs dvs<br />

X NB 300 300<br />

St 300 300 300 450 450 300 300 300 150 150 300<br />

EP 150 150 150 150<br />

OL 150 0 150 0 0 150 0 150 0 0<br />

Y NB 100 100 100<br />

St 200 200 100 100 100 100 200 200 200 100 100<br />

EP 200<br />

OL 0 0 0 0 200 0 0 0 0 200

d) Pasta<br />

A nivell 2 la planificació serà per tant:<br />

Setmana 1 Setmana 2<br />

0 dll dmt dmc djs dvs dll dmt dmc djs dvs<br />

Pasta NB 240 0 240 0 250 240 0 240 0 250<br />

St 350 110 610 370 520 270 30 530 290 490 240<br />

EP 500 150 500 200<br />

OL 0 500 0 150 0 0 500 0 200 0<br />

E NB 1,5 0 1,5 0 0 1,5 0 1,5 0 0<br />

St 18 16,5 16,5 15 15 15 13,5 13,5 12 12 12<br />

EP<br />

OL 0 0 0 0 0 0 0 0 0 0<br />

F NB 0 0 0 0 2 0 0 0 2 0<br />

St 14 14 14 14 14 12 12 12 12 10 10<br />

EP<br />

OL 0 0 0 0 0 0 0 0 0 0<br />

e) Primeres matèries i recursos<br />

A nivell 3:<br />

Setmana 1 Setmana 2<br />

0 dll dmt dmc djs dvs dll dmt dmc djs dvs<br />

B NB 0 300 0 90 0 0 300 0 120 0<br />

St 100 350 50 50 10 10 260 10 10 15 15<br />

EP 250 50 250 50 125<br />

OL 50 0 0 50 0 125 0 0 0 0<br />

C NB 0 250 0 75 0 0 250 0 100 0<br />

St 600 600 350 350 275 275 575 525 525 425 425<br />

EP 300 200<br />

OL 300 200 0 0 0 0 0 0 0 0<br />

D NB 0 20 0 6 0 0 20 0 8 0<br />

St 120 120 100 100 194 194 194 174 174 166 166<br />

EP 100<br />

OL 0 100 0 0 0 0 0 0 0 0<br />

I finalment els recursos:<br />

Setmana 1 Setmana 2<br />

0 dll dmt dmc djs dvs dll dmt dmc djs dvs<br />

Reactor NB X X X X Y X X X X Y<br />

Mescladora NB 0 10 0 3 0 0 10 0 4 0<br />

MO NB 10 18 10 11 20 10 18 10 32 0<br />

Situacions més o menys conflictives:<br />

1.- Cal dedicar 3h a fer pasta (150 Kg) el dijous de la 1a setmana. Al dijous de<br />

la 2a setmana, aparentment no cal, però s’ha previst fer-ne 200 Kg (4 h) pel<br />

consum que hi haurà dilluns següent (240 Kg)<br />

2.- Cal fer 3 comandes extra de Bromur<br />

3.- El Carbonat està tota la setmana 1 per sota de l’estoc mínim, i cal fer una<br />

comanda urgent.

Dipone de 1 hora para contestar, de forma razonada y concreta las siguientes preguntas<br />

y/o afirmaciones.<br />

Se debe contestar en el espacio disponible a continuación de cada pregunta. No se<br />

entregará (y por tanto no se recogerá) ninguna hoja adicional. Si necesitara espacio<br />

adicional para realizar cálculos, dispone del dorso de la hoja.<br />

1. En gestión de stocks, ¿siempre necesitamos stock de seguridad?. Razone su<br />

respuesta.<br />

No es cierto. Sólo lo necesitaremos cuando alguno de los parámetros básicos (demanda<br />

o plazo de reaprovisionamiento) sea variable<br />

2. Si el plazo de reaprovisionamiento es variable, ¿Qué sistema (o sistemas)<br />

utilizaremos?<br />

Podemos utilizar tanto el Sistema Q como el Sistema P. El único método que podemos<br />

descartar el el método Wilson, que requiere que todos los parámetros básicos sean<br />

constantes.<br />

3. Dados los siguientes datos, formule la función de costes pertinente:<br />

Cl: coste de lanzamiento = 15 €/pedido<br />

Cs: coste de almacenamiento: = 0,50 €/unidad*día<br />

Cf: coste financiero = 5% diario sobre el valor del stock<br />

valor de stock: incluye los costes de adquisición, de lanzamiento y el de<br />

empleado (Ca, Cl y Ce)<br />

Ce: coste de empleado = 40.000 €/año<br />

Ca: coste de adquisición = 2 €/unidad<br />

Demanda: sigue una distribución Normal de media 100 unidades/día y varianza<br />

9 unidades 2 / dia 2<br />

l: plazo de reaprovisionamiento = 2 días<br />

θ: período de gestión = 1 año = 12 meses = 360 días<br />

β: calidad de gestión de stocks = 3%<br />

t: valor (en Normal centrada y reducida) con una probabilidad 0,97 = 1,88<br />

N 1<br />

1<br />

Cl Ce<br />

CaN Cl (<br />

Q SS)<br />

Cs * 360 ( Q SS)<br />

* ( Ca ) * Cf * 360<br />

Q 2<br />

2<br />

Q N<br />

Ce

4. Partiendo de los datos de la pregunta anterior, ¿cuál sería el lote óptimo (o lote<br />

económico) en cada uno de los siguientes casos? No hace falta calcularlo, solo<br />

dejarlo indicado en función de los parámetros existentes.<br />

a. Si lo solucionamos por método Wilson<br />

No tiene sentido aplicarlo, ya que la demanda es variable, por tanto, no podemos<br />

palicar Metodo Wilson<br />

0<br />

1<br />

360(<br />

Cs<br />

2<br />

Q<br />

Q<br />

O<br />

b. Si lo solucionamos según un Sistema Q<br />

ClN<br />

2<br />

Q<br />

CaCf<br />

2Cl(<br />

N<br />

360 * ( Cs<br />

1<br />

Cs * 360<br />

2<br />

Ce<br />

Cf )<br />

N<br />

Cl(<br />

N<br />

SSCf * 360)<br />

Ce<br />

CaCf Cf )<br />

N<br />

1<br />

CaCf<br />

2<br />

SSCf<br />

2<br />

Q<br />

* 360<br />

* 360)<br />

1 Ce<br />

Cf<br />

2 N<br />

c. Si lo solucionamos según un Sistema P<br />

* 360<br />

SSClCf<br />

Q<br />

2<br />

* 360<br />

Exactamente igual que en el apartado anterior, ya que el lote óptimo depende de la<br />

función de costes que tengamos, no del sistema de resolución escogido<br />

5. Si el plazo de reaprovisionamiento es constante e inmediato, ¿podemos afirmar<br />

que nunca necesitaremos stock de seguridad? Razonar la respuesta<br />

Sólo en dos casos:<br />

- Si la demanda también es constante (M. WILSON)<br />

- Si, siendo la demanda variable, aplicamos un Sistema Q (puesto que el período<br />

de incertidumbre a cubrir por el SS es igual a l, por tanto, es cero, con lo que<br />

podemos afirmar que no se necesita SS). En el Sistema P lo necesitaremos<br />

siempre, puesto que ademas de l, se debe cubrir también el Intervalo entre<br />

Pedidos.<br />

6. El sistema Q siempre es más barato que el Sistema P, independientemente de la<br />

función de costes asociada. ¿Verdadero o falso?. Razone su respuesta<br />

No es cierto. Sólo podemos afirmarlo si estamos ante una misma función de costes.<br />

Dos funciones de costes distintas, son dos situaciones diferentes que se deben analizar<br />

(independientemente del modelo de resolución) por separado y hasta el final.<br />

0

7. Dados los siguientes datos, formule la función de costes pertinente:<br />

Cl: coste de lanzamiento = 15 €/pedido<br />

Cs: coste de almacenamiento: = 0,50 €/unidad*día<br />

Ce: coste de empleado = 40.000 €/año<br />

Ca: coste de adquisición = 2 €/unidad<br />

Demanda: sigue una distribución Normal de media 100 unidades/día y varianza<br />

9 unidades 2 / dia 2<br />

l: plazo de reaprovisionamiento = 2 días<br />

θ: período de gestión = 1 año = 12 meses = 360 días<br />

β: calidad de gestión de stocks = 3%<br />

t: valor (en Normal centrada y reducida) con una probabilidad 0,97 = 1,88<br />

N 1<br />

CaN Cl ( Q SS)<br />

Cs * 360<br />

Q 2<br />

8. Partiendo de los datos de la pregunta anterior, ¿cuál sería el lote óptimo (o lote<br />

económico) en cada uno de los siguientes casos? En este caso sí se debe calcular<br />

su valor concreto en unidades físicas. Mostrar los pasos realizados. No se<br />

considerarán correctas las respuestas que se basen en una “fórmula” de lote<br />

óptimo sin estar ligadas a su origen.<br />

a. Si lo solucionamos por método Wilson<br />

Ce<br />

No tiene sentido, puesto que la demanda es variable<br />

0<br />

1<br />

Cs*<br />

360<br />

2<br />

Q<br />

Q<br />

O<br />

b. Si lo solucionamos según un Sistema Q<br />

ClN<br />

2<br />

Q<br />

ClN<br />

2<br />

Q<br />

2ClN<br />

Cs*<br />

360<br />

1<br />

Cs*<br />

360<br />

2<br />

0<br />

2*<br />

15*<br />

( 100 * 360)<br />

0,<br />

50 * 360<br />

1080000<br />

180<br />

c. Si lo solucionamos según un Sistema P<br />

6000<br />

Exactamente igual que en el apartado anterior (b) = 54,73 u.f.<br />

77,<br />

45u.<br />

f .

9. ¿Cómo introduciría los stocks reservados si desease resolver un MRP<br />

empleando el aplicativo WinQSB?<br />

Conjuntamente con el SS (sumándolo al mismo)<br />

10. ¿Cuál sería el valor del lote óptimo (en unidades físicas) de la pregunta 4<br />

(resolver sólo el apartado (b) de dicha pregunta)?<br />

Como depende del SS, el valor (en unidades físicas) del lote óptimo, será distinto en los<br />

apartados b y c, puesto que depende del SS, y este siempre será mayor en el Sistema P.<br />

(b) Necesitamos calcular primero el PUNTO <strong>DE</strong> PEDIDO para poder calcular el SS<br />

t<br />

SS<br />

Q<br />

Q<br />

O<br />

O<br />

PC<br />

PC<br />

2<br />

* l<br />

* l<br />

D * l<br />

2Cl<br />

( N<br />

360 * ( Cs<br />

1,<br />

88<br />

PC<br />

207,<br />

97<br />

3<br />

100 * 2<br />

2<br />

* 2<br />

100 * 2<br />

SSCf * 360)<br />

Ce<br />

CaCf Cf )<br />

N<br />

7,<br />

97<br />

PC<br />

2*<br />

15*<br />

( 100 * 360 7,<br />

97 * 0,<br />

05*<br />

360)<br />

360 * ( 0,<br />

5 2*<br />

0,<br />

05<br />

40000<br />

0,<br />

05)<br />

100 * 360<br />

207,<br />

97u.<br />

f .<br />

1084303,<br />

8<br />

235,<br />

99<br />

67,<br />

78u.<br />

f .