ESFERAS HUECAS Y PROCEDIMIENTO PARA FABRICAR ...

ESFERAS HUECAS Y PROCEDIMIENTO PARA FABRICAR ...

ESFERAS HUECAS Y PROCEDIMIENTO PARA FABRICAR ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

ES 2 243 456 T3<br />

○19<br />

OFICINA ESPAÑOLA DE<br />

PATENTES Y MARCAS<br />

ESPAÑA<br />

○11 Número de publicación: 2 243 456<br />

○51 Int. Cl. 7 : B22F 1/00<br />

12○ TRADUCCIÓN DE PATENTE EUROPEA T3<br />

86○ Número de solicitud europea: 01911397 .6<br />

86○ Fecha de presentación : 24.01.2001<br />

87○ Número de publicación de la solicitud: 1251985<br />

87○ Fecha de publicación de la solicitud: 30.10.2002<br />

54○ Título: Procedimiento para fabricar componentes estructurales ligeros.<br />

30○ Prioridad: 25.01.2000 DE 100 03 175<br />

10.03.2000 DE 100 11 856<br />

10.03.2000 DE 100 11 764<br />

07.09.2000 DE 100 46 174<br />

45○ Fecha de publicación de la mención BOPI:<br />

01.12.2005<br />

45○ Fecha de la publicación del folleto de la patente:<br />

01.12.2005<br />

73○ Titular/es: Glatt Systemtechnik Dresden GmbH<br />

Grunaer Weg, 26<br />

01277 Dresden, DE<br />

Fraunhofer-Gesellschaft zur Förderung der<br />

angewandten Forschung e.V.<br />

72○ Inventor/es: Bretschneider, Frank;<br />

Stephan, Herbert;<br />

Brückner, Jürgen;<br />

Stephani, Günter;<br />

Schneider, Lothar;<br />

Waag, Ulf;<br />

Andersen, Olaf y<br />

Hunkemöller, Paul<br />

74○ Agente: Carpintero López, Francisco<br />

Aviso: En el plazo de nueve meses a contar desde la fecha de publicación en el Boletín europeo de patentes, de<br />

la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea<br />

de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se<br />

considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del<br />

Convenio sobre concesión de Patentes Europeas).<br />

Venta de fascículos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid

1<br />

DESCRIPCIÓN<br />

Procedimiento para fabricar componentes estructurales<br />

ligeros.<br />

La invención se refiere a un procedimiento para fabricar<br />

componentes estructurales ligeros con esferas<br />

huecas con cubiertas de un material inorgánico sinterizado,<br />

tales como metales óxidos metálicos o material<br />

cerámico.<br />

En los documentos EP 0300543 A1 y US<br />

4.917.857 se describe un procedimiento para fabricar<br />

esferas huecas metálicas y cerámicas. Sobre un núcleo<br />

esférico de un polímero espumado se aplica una<br />

suspensión acuosa de un polvo metálico o cerámico<br />

con un aglutinante orgánico y con un tratamiento térmico<br />

(400 a 500ºC) se piroliza el polímero que forma<br />

el núcleo, escapando los componentes gaseosos y obteniéndose<br />

un llamado cuerpo verde con una estabilidad<br />

suficiente.<br />

Este cuerpo verde se sigue calentando después para<br />

expulsar también los componentes orgánicos restantes<br />

del aglutinante y sinterizar las partículas de polvo<br />

entre sí para formar una cubierta cerrada de la esfera.<br />

Además, en el documento DE19750042C2 se describe,<br />

especialmente, la aplicación del material de<br />

partida en forma de polvo con un aglutinante líquido<br />

sobre un núcleo mediante la recirculación con un<br />

rotor.<br />

Las esferas huecas obtenidas de esta forma, con<br />

una cubierta compuesta sustancialmente por el material<br />

de polvo, pueden emplearse para diversas aplicaciones.<br />

En el documento DE19817959C1 se describe una<br />

aplicación para componentes estructurales ligeros.<br />

Para ello, unas esferas huecas conocidas de por sí deben<br />

mezclarse con un adhesivo polímero formando<br />

una “masa de esferas”, y dicha “masa de esferas” debe<br />

introducirse, antes de endurecerse el adhesivo, en un<br />

molde o entre dos placas superficiales. Para ello, antes<br />

del endurecimiento del adhesivo se dispone de un<br />

determinado margen de tiempo limitado, en el que se<br />

deben procesar las bolas preparadas correspondientemente.<br />

Además, al llenar artículos de moldeo con geometrías<br />

difíciles, por ejemplo con destalonamientos,<br />

surgen problemas en caso del llenado total del volumen<br />

total del artículo de moldeo con una “masa de<br />

esferas” de este tipo.<br />

Después del endurecimiento del adhesivo (base de<br />

poliuretano o de poliéster, un adhesivo epoxídico o un<br />

PM-MA), el adhesivo forma una unión sólida para las<br />

esferas huecas que forman un componente estructural<br />

ligero de este tipo, lo cual, por una parte, no siempre<br />

se consigue completamente por la posible segregación<br />

y lo cual, por otra parte, tampoco es deseable para algunas<br />

aplicaciones.<br />

Sin embargo, introduciendo en primer lugar las esferas<br />

huecas en un artículo de moldeo y, después, el<br />

adhesivo más o menos viscoso, no es posible conseguir<br />

una distribución homogénea del adhesivo en el<br />

artículo de moldeo.<br />

Por lo tanto, la invención tiene el objetivo de mejorar<br />

componentes estructurales ligeros de esferas huecas<br />

con cubiertas de un material inorgánico sinterizado<br />

de tal forma que se amplíe su campo de aplicación,<br />

que se simplifique tecnológicamente la transformación<br />

en componentes y que mejoren las propieda-<br />

2<br />

ES 2 243 456 T3 2<br />

5<br />

10<br />

15<br />

20<br />

25<br />

30<br />

35<br />

40<br />

45<br />

50<br />

55<br />

60<br />

65<br />

des de aplicación de los componentes fabricados.<br />

Según la invención, este objetivo se consigue con<br />

un procedimiento que presenta las características de<br />

la reivindicación 1. Unas variantes ventajosas de la<br />

invención pueden conseguirse con las características<br />

mencionadas en las reivindicaciones subordinadas.<br />

Las esferas huecas que han de usarse según la invención<br />

se basan en soluciones convencionales, pero<br />

presentan al menos una capa funcional adicional sobre<br />

la cubierta esférica, que se compone de un material<br />

sinterizado, al menos preponderantemente inorgánico.<br />

El material de la capa funcional, los componentes<br />

contenidos en el mismo o aplicados sobre una<br />

capa funcional, pueden deformarse plástica y/o elásticamente,<br />

volviéndose fluidos, mediante un tratamiento<br />

físico y/o químico. De este modo, las cubiertas y,<br />

por tanto, también las esferas huecas contiguas pueden<br />

fijarse entre sí de forma adhesiva y/o en unión<br />

positiva.<br />

Las cubiertas pueden componerse de metal, de una<br />

aleación de metal, de un óxido metálico o de un material<br />

cerámico. Pueden estar en mayor medida exentos<br />

de componentes orgánicos. Los metales apropiados<br />

son, por ejemplo, hierro, níquel, cobre y metal<br />

ligero.<br />

Asimismo, el documento EP0271944A1 se refiere<br />

a un procedimiento para fabricar esferas huecas o sus<br />

compuestos con paredes de mayor resistencia.<br />

Por el documento US4925740 se conocen esferas<br />

huecas metálicas de estructuras estabilizadas.<br />

El documento US3773475 describe elementos estructurales<br />

con esferas deformadas o sometidas a una<br />

presión elevada.<br />

En el documento WO99/54655 se describe un aislamiento<br />

térmico para la incorporación entre formaciones<br />

que han de aislarse. Titanio, aluminio o metales<br />

pesados de alto punto de fusión como, por ejemplo,<br />

el wolframio o el molibdeno y sus aleaciones.<br />

El tratamiento físico y/o químico y la selección de<br />

materiales deben realizarse de tal forma que al menos<br />

las cubiertas de las esferas huecas no se vuelvan<br />

inestables durante el tratamiento.<br />

También se pueden realizar varias capas funcionales<br />

en forma de cebolla, unas encima de otras, pudiendo<br />

cubrir la selección de materiales diferentes aplicaciones.<br />

El tratamiento de este tipo de esferas huecas<br />

puede realizarse también en varias etapas, específicamente<br />

para la aplicación correspondiente.<br />

Las esferas huecas a usar según la invención, con<br />

una capa funcional sólida adicional que se ha aplicado<br />

adicionalmente, por ejemplo aplicando una suspensión<br />

sobre la cubierta, y que se ha secado o endurecido,<br />

constituyen un producto previo mejor y más fácil<br />

de procesar que las esferas huecas convencionales, y<br />

estas esferas huecas le ahorran pasos de procedimiento<br />

tecnológicos al productor final de los componentes.<br />

Se pueden emplear esferas huecas sin capa funcional,<br />

con un diámetro exterior de 0,1 a 20 mm, preferentemente,<br />

de 0,5 a 5 mm. La cubierta puede presentar<br />

un grosor que corresponda a entre 0,1 y 50%,<br />

preferentemente hasta el 10% del diámetro exterior de<br />

las esferas huecas.<br />

La(s) capa(s) funcional(es) deberían tener un grosor<br />

que después del tratamiento físico o químico de<br />

las esferas huecas garantice el efecto funcional correspondiente,<br />

por ejemplo, una protección anticorrosiva<br />

o una unión por adhesión entre esferas huecas contiguas.<br />

Sin embargo, el grosor debe elegirse de mane-

3<br />

ra ventajosa de tal forma que durante una deformación<br />

plástica y/o elástica pueda lograrse una fijación<br />

en unión positiva de esferas huecas contiguas.<br />

Generalmente, basta con que el grosor de una capa<br />

funcional sea menor que el grosor de la cubierta.<br />

El grosor de una capa funcional no debería ser mayor<br />

que 0,9 veces, preferentemente, que entre 0,1 y<br />

0,5 veces el grosor de la cubierta de la esfera hueca<br />

correspondiente. De este modo, se pueden conseguir<br />

funciones como, por ejemplo, uniones de esferas<br />

huecas contiguas, formando un componente estructural<br />

ligero, la protección anticorrosiva de las cubiertas<br />

metálicas, unas propiedades eléctricas y magnéticas.<br />

Además, la masa, al menos de una capa funcional<br />

o de varias, no debería ser superior a la masa de la<br />

cubierta.<br />

Para una fijación de esferas huecas contiguas en<br />

unión positiva mediante el material de la capa funcional<br />

puede ser suficiente con que esté cubierto como<br />

máximo un 80% de la superficie de la cubierta.<br />

De esta manera, puede reducirse la masa de un<br />

componente estructural ligero fabricado a partir de esferas<br />

huecas.<br />

Las esferas huecas deben ser susceptibles de corrimiento<br />

y no deben adherirse entre sí, de modo que<br />

puedan procesarse sin problemas después de su almacenaje<br />

y transporte.<br />

Sobre la capa funcional puede aplicarse una capa<br />

de sellado adicional, especialmente para la protección<br />

temporal durante el transporte y el almacenaje, para<br />

poder formar superficies muy lisas, no adhesivas. Para<br />

este fin, pueden aplicarse pulverizando, por ejemplo,<br />

barnices de secado rápido, preferentemente hidrosolubles,<br />

u otros líquidos más o menos viscosos. Unos<br />

ejemplos adecuados son las soluciones de celulosa o<br />

de pectina o el alcohol polivinílico.<br />

Las capas funcionales pueden formarse a partir de<br />

un material homogéneo, pero también de materiales<br />

compuestos.<br />

Así, para determinadas aplicaciones (por ejemplo,<br />

para fines de detección), en la capa funcional pueden<br />

estar incorporadas partículas ferromagnéticas y/o permanentemente<br />

magnéticas.<br />

Sin embargo, la capa funcional puede estar dotada<br />

o formada también con elementos o compuestos de<br />

efecto catalítico. Así, por ejemplo, pueden precipitarse,<br />

por ejemplo, platino y/o rodio galvánicamente, sin<br />

corriente, sobre una cubierta o una capa funcional.<br />

Si se emplean materiales o componentes orgánicos<br />

para las capas funcionales, resultan especialmente<br />

apropiados aquellos polímeros seleccionados de entre<br />

copolímeros de etileno-acetato de vinilo (EVA),<br />

poliamidas o poliésteres, pero también resina fenólica,<br />

resina cresólica, resina de furano o resina epoxídica<br />

o aglutinantes basados en látex o de caucho.<br />

Una resina epoxídica adecuada se conoce, por ejemplo,<br />

bajo la denominación comercial de Terokal 5051<br />

LV y un material basado en caucho puede adquirirse<br />

en el comercio bajo la denominación comercial<br />

de Terostat 5190. Ambos productos pueden aplicarse<br />

a temperaturas superiores a 55ºC y endurecerse, a<br />

continuación, mediante suministro de energía. Entonces,<br />

son altamente resistentes y altamente rígidos. El<br />

material basado en caucho también se puede endurecer<br />

parcialmente. Los dos productos mencionados<br />

presentan una conductividad eléctrica de aproximadamente<br />

10 6 Ω·cm.<br />

Resultan especialmente apropiadas las llamadas<br />

ES 2 243 456 T3 4<br />

5<br />

10<br />

15<br />

20<br />

25<br />

30<br />

35<br />

40<br />

45<br />

50<br />

55<br />

60<br />

65<br />

“masas fundidas calientes” que frecuentemente son<br />

copolímeros de etileno-acetato de vinilo.<br />

La composición de estos materiales puede ajustarse<br />

de tal forma que sea posible una aplicación a temperaturas<br />

relativamente bajas (por ejemplo < 60ºC)<br />

en fase líquida y que, después del secado, luego pueda<br />

realizarse una activación, por ejemplo, mediante<br />

calentamiento. Con una selección o composición determinada,<br />

puede ajustarse de manera selectiva una<br />

determinada temperatura de reblandecimiento o de<br />

fusión que debería ser, preferentemente, superior a<br />

80ºC, especialmente superior a 100ºC.<br />

Sin embargo, se pueden emplear también los barnices<br />

en polvo conocidos de por sí, por ejemplo, basados<br />

en resina fenólica o de resina epoxídica como<br />

material de la capa funcional. Éstos se pueden aplicar<br />

en forma de polvo sobre las esferas huecas calentadas,<br />

por ejemplo, en lecho fluidizado, durante lo cual<br />

deberían mantenerse unas temperaturas a las que el<br />

polvo se adhiera a las cubiertas de las esferas huecas,<br />

pero que no se produzca ninguna fusión del polvo de<br />

barniz en polvo que conduzca al corrimiento. Las distintas<br />

partículas de polvo pueden distribuirse de forma<br />

más o menos homogénea por la superficie de la<br />

cubierta y las esferas huecas pueden transportarse o<br />

almacenarse sin problemas después del enfriamiento,<br />

sin que se peguen entre sí. Sólo al fabricar componentes<br />

estructurales ligeros, la temperatura se vuelve<br />

a aumentar hasta que el polvo se reblandezca o se<br />

funda. En el caso de la fusión puede quedar formado<br />

un revestimiento homogéneo de barniz a lo largo de<br />

toda la superficie, aunque, con un empaquetamiento<br />

correspondientemente denso de las esferas huecas o<br />

un ejercicio de presión (compactación) sobre las esferas<br />

huecas, zonas de la superficie de esferas huecas<br />

que estén en contacto directo entre sí pueden mantenerse<br />

sin el material de capa funcional (por ejemplo,<br />

sin barniz).<br />

Una capa funcional puede estar constituida, por<br />

ejemplo, por un aglutinante orgánico, dentro y/o sobre<br />

el cual estén adheridas partículas, preferentemente<br />

metales o polímeros. Dichas partículas se pueden<br />

deformar en un procesamiento térmico final.<br />

Los polímeros pueden contener también elementos<br />

y compuestos inorgánicos en forma de polvo,<br />

cumpliendo especialmente una función de aglutinante<br />

para dichos elementos o compuestos, además de otras<br />

funciones como la protección anticorrosiva y/o el aislamiento.<br />

Los elementos o compuestos inorgánicos adecuados<br />

son, por ejemplo, metales, pigmentos colorantes,<br />

compuestos de metal, aleaciones de metal o aquellos<br />

con propiedades magnéticas o ferromagnéticas.<br />

En caso de emplear elementos o compuestos en<br />

forma de polvo para las capas funcionales, éstas pueden<br />

aplicarse sobre las cubiertas como suspensión<br />

con un aglutinante. Además de aglutinantes orgánicos<br />

pueden usarse también aglutinantes inorgánicos.<br />

Así, por ejemplo, se pueden usar soluciones de sales<br />

metálicas o vidrio soluble para ligar al menos temporalmente<br />

polvos de metal, de óxido metálico, de material<br />

cerámico o de vidrio. Los vidrios apropiados son,<br />

por ejemplo, esmaltes o vidrios para soldar, por ejemplo,<br />

vidrios que contengan plomo o boro, presentando<br />

éstos últimos una temperatura de reblandecimiento y<br />

de fusión relativamente baja.<br />

De manera ventajosa, la capa funcional puede<br />

contener un metal que pueda formar un intermetaluro<br />

3

5<br />

con material metálico de cubierta o con un segundo<br />

material de capa funcional. Esto es posible, por ejemplo,<br />

con estaño y cobre. De esta manera, también se<br />

pueden formar diversos aluminuros.<br />

Sin embargo, también se pueden formar aleaciones<br />

metálicas, si están contenidos metales adecuados<br />

en una capa funcional o en la capa funcional y la cubierta.<br />

En particular, en el caso de cubiertas porosas, puede<br />

ser ventajoso seleccionar una combinación de materiales<br />

que permita una infiltración. El material de<br />

capa funcional puede infiltrarse en la cubierta porosa<br />

o el material de cubierta puede infiltrarse en la capa<br />

funcional para obtener una envoltura cerrada. De esta<br />

manera, se puede influir en el diámetro exterior de la<br />

esfera hueca.<br />

Además, materiales cerámicos o metales porosos,<br />

difícilmente sinterizables, pueden dotarse de una superficie<br />

densa.<br />

También pueden estar contenidos diversos aditivos<br />

en la capa funcional. Algunos ejemplos son soldaduras,<br />

agentes de fluidez, coadyuvantes de sinterización,<br />

agentes de expansión o de hinchamiento.<br />

Así, la capa funcional puede formarse con un metal<br />

en forma de polvo, que contenga adicionalmente<br />

un agente de expansión. Durante un calentamiento,<br />

mediante la capa funcional se forma espuma metálica<br />

que puede rellenar al menos parcialmente los espacios<br />

huecos en un granel de esferas huecas.<br />

Se pueden emplear los polvos metálicos más diversos<br />

de metales puros (por ejemplo, Si, Al o Cu),<br />

pero también aleaciones, por ejemplo, con Mn.<br />

Los agentes de expansión adecuados son los hidruros<br />

metálicos, carbonatos o hidratos. Preferentemente,<br />

se puede emplear anhídrido de titanio en forma<br />

de polvo.<br />

La concentración del agente de expansión en la<br />

capa funcional dentro de la capa funcional debería ser<br />

mayor en la pared interior que fuera, para influir de<br />

manera ventajosa en la formación de espuma.<br />

Particularmente, en el caso de varias capas funcionales<br />

distintas, realizadas unas encima de otras, puede<br />

ser conveniente una combinación de un tratamiento<br />

físico y un tratamiento químico. Así, por ejemplo,<br />

una eliminación o activación puede realizarse de forma<br />

química, pudiendo realizarse a continuación, mediante<br />

un tratamiento térmico, una deformación plástica.<br />

Las esferas huecas con una cubierta constituida<br />

sustancialmente por metal se pueden fabricar de una<br />

manera ventajosa, en comparación con las soluciones<br />

conocidas, de tal forma que un vehículo volátil al calentarse,<br />

por ejemplo icopor, esté provisto de una capa<br />

envolvente. Dicha capa envolvente se forma a partir<br />

de un líquido que contenga un aglutinante y partes de<br />

polvo metálico básico, realizándose después del secado<br />

una sinterización. En los procedimientos convencionales<br />

se producen problemas, porque los productos<br />

previos esféricos preparados de esta forma no presentan<br />

una estabilidad suficiente durante la sinterización,<br />

porque a medida que suben las temperaturas disminuye<br />

en general fuertemente el efecto aglutinante. El<br />

aglutinante es expulsado por evaporación o por pirólisis,<br />

quedando reducida la estabilidad. Los grosores de<br />

capa realizados por sinterización pueden sufrir daños<br />

y quedar aplastados incluso por pequeñas presiones y<br />

fuerzas, siendo destruidas algunas esferas huecas individuales,<br />

preparadas de esta forma. Es complicado<br />

4<br />

ES 2 243 456 T3 6<br />

5<br />

10<br />

15<br />

20<br />

25<br />

30<br />

35<br />

40<br />

45<br />

50<br />

55<br />

60<br />

65<br />

separar estas esferas huecas dañadas o destruidas. Este<br />

inconveniente puede contrarrestarse añadiendo a la<br />

mezcla que contiene el aglutinante y el polvo metálico<br />

básico un aditivo que se descomponga al calentarse.<br />

Un aditivo de este tipo puede estar contenido en<br />

el líquido de la mezcla en forma disuelta o en forma<br />

coloidal.<br />

La descomposición del aditivo puede producirse<br />

durante la sinterización, formando los productos de<br />

descomposición complementarios originados a partir<br />

del aditivo durante el transcurso temporal del tratamiento<br />

térmico durante la sinterización componentes<br />

aglutinantes adicionales para el polvo metálico básico<br />

en forma de cuerpos sólidos. Este proceso transcurre<br />

de forma opuesta al efecto aglutinante disminuido del<br />

aglutinante en sí a medida que crece la temperatura,<br />

y la función aglutinante es adoptada sucesivamente<br />

por los productos de descomposición complementarios<br />

originados a partir del aditivo.<br />

La esfera hueca obtenida después de la sinterización,<br />

con una cubierta metálica, puede dotarse posteriormente<br />

con al menos una capa funcional, tal como<br />

ya se ha descrito anteriormente en diversas formas a<br />

título de ejemplo.<br />

El aditivo que existe como suspensión junto con<br />

el líquido, el aglutinante y el polvo metálico básico,<br />

puede ser de manera ventajosa una sal metálica o un<br />

hidróxido metálico, pudiendo estar contenidos también<br />

varias de estas sales y/o hidróxidos metálicos.<br />

Mediante el aumento de temperatura en el transcurso<br />

temporal del tratamiento térmico para la sinterización,<br />

a partir de la sal metálica se forma un óxido<br />

metálico (pudiendo producirse la formación de óxido<br />

de manera ventajosa en una atmósfera oxidante).<br />

El óxido metálico formado en forma de cuerpos sólidos<br />

como producto de descomposición complementario,<br />

actúa entonces como aglutinante entre las partículas<br />

de polvo metálico básico y aumenta la estabilidad<br />

de la cubierta originada de una esfera hueca, mientras<br />

que el aglutinante compuesto esencialmente por<br />

componentes orgánicos, queda descompuesto por pirólisis.<br />

Sin embargo, se puede sinterizar también en atmósfera<br />

inerte, por ejemplo, nitrógeno o argón.<br />

Resultan adecuados, por ejemplo, el acetato de cobre,<br />

el acetato de níquel, el oxalato de hierro, los carbonatos<br />

de níquel, el acetilacetonato de níquel o el<br />

acetilacetonato de cobre. Estos compuestos deberían<br />

emplearse, preferentemente, hasta el correspondiente<br />

límite de saturación de forma disuelta en un líquido.<br />

Durante el secado realizado antes de la sinterización,<br />

debido a su tensión superficial, los aditivos disueltos<br />

en el líquido se concentran en los puntos de<br />

contacto de las partículas de polvo metálico básico, y<br />

después del secado quedan como sustancia sólida junto<br />

con los componentes aglutinantes orgánicos, que<br />

estaban contenidos en el líquido, aumentando debido<br />

al incremento de volumen en los puntos de contacto<br />

de las partículas de polvo metálico básico la resistencia<br />

de las cubiertas de la esfera hueca contra la presión<br />

y la vibración.<br />

La resistencia de las esferas huecas aumenta también<br />

de tal forma que los productos de descomposición<br />

complementarias, originados durante el proceso<br />

de sinterización, que quedan como cuerpos sólidos y<br />

que se han obtenido a partir del aditivo, se acumulan<br />

de forma concentrada en cada uno de los puntos<br />

de contacto mutuos de las partículas de polvo metáli-

7<br />

co básico. Esta acumulación se produce por la tensión<br />

superficial del líquido en los puntos de contacto de las<br />

distintas partículas de polvo metálico básico antes del<br />

secado.<br />

La realización de la función aglutinante durante el<br />

calentamiento, por los productos de descomposición<br />

formados a partir del aditivo, a la vez de una disminución<br />

opuesta de la función aglutinante del aglutinante<br />

para las partículas de polvo metálico básico, tiene un<br />

efecto ventajoso especialmente en esferas huecas de<br />

pared fina.<br />

De manera ventajosa, como aditivo pueden emplearse<br />

sales metálicas de ácidos orgánicos, porque<br />

durante la descomposición de un aditivo de este tipo<br />

y del aglutinante se libera además sólo carbono, oxígeno<br />

y/o agua que se emiten a la atmósfera, siendo<br />

este tipo de sustancias generalmente inofensivos para<br />

las personas, el medio ambiente y la técnica.<br />

Las sales metálicas se seleccionan de manera ventajosa<br />

de entre metales que se pueden reducir fácilmente,<br />

tales como cobre, hierro, níquel, cobalto, estaño,<br />

molibdeno, wolframio y/o plata, y por tanto, en<br />

un polvo metálico básico basado en hierro son apropiados<br />

para la sinterización, siendo estos metales también<br />

unos elementos de aleación adecuados al poder<br />

emplearse también en aceros sinterizados.<br />

Para la preparación de la suspensión, a partir de la<br />

cual se puede realizar la capa envolvente que luego,<br />

después de la sinterización, puede formar la cubierta<br />

de apoyo de una esfera hueca, como disolvente puede<br />

emplearse, por ejemplo, agua, alcohol o líquidos similares.<br />

Si como líquido se emplea, por ejemplo, alcohol,<br />

este alcohol resulta especialmente ventajoso, porque<br />

el aglutinante generalmente orgánico se disuelve<br />

bien en alcoholes.<br />

La formación de la capa envolvente puede proporcionarse,<br />

en forma preespumada, mediante procedimientos<br />

de pulverización de polvo en húmedo o colada<br />

de barbotina, sobre el soporte esférico de icopor o<br />

de estireno, descomponiéndose el cuerpo de soporte<br />

después del secado y la sinterización, por desgasificación<br />

y por pirólisis, saliendo hacia fuera los componentes<br />

gaseosos originados, de forma que la cubierta<br />

metálica formada pueda ser completamente hueca por<br />

dentro.<br />

Como aglutinante orgánico puede emplearse uno<br />

que se componga de uno o varios aglutinantes orgánicos<br />

y que esté contenido en el líquido junto con las<br />

partículas de polvo metálico básico y el aditivo.<br />

Durante la acumulación ya mencionada del aditivo<br />

en los puntos de contacto de las partículas de polvo<br />

metálico, el aditivo se encuentra disuelto y/o distribuido<br />

homogéneamente en el líquido en un orden atómico<br />

y/o molecular. Durante el secado, el aditivo contenido<br />

en el líquido forma una sustancia sólida entre los<br />

puntos de contacto de las partículas de polvo metálico<br />

básico. Sin embargo, no se descompone durante<br />

el secado. La acumulación de la sustancia sólida originada<br />

a partir del aditivo en los puntos de contacto<br />

de las partículas de polvo metálico básico permanece<br />

después del secado, y de este modo puede reforzarse<br />

la unión de las partículas de polvo metálico básico<br />

entre ellas, pudiendo incrementarse la resistencia de<br />

la capa envolvente seca por el aumento de volumen<br />

producido en los puntos de contacto de las partículas<br />

de polvo metálico básico. La esfera hueca formada<br />

sustancialmente a partir de la capa envolvente seca es<br />

mucho menos sensible a los golpes, las vibraciones y<br />

ES 2 243 456 T3 8<br />

5<br />

10<br />

15<br />

20<br />

25<br />

30<br />

35<br />

40<br />

45<br />

50<br />

55<br />

60<br />

65<br />

las oscilaciones ya durante la sinterización, de lo que<br />

es el caso en las soluciones conocidas.<br />

De manera especialmente ventajosa pueden emplearse<br />

sales de metales, cuyos óxidos puedan reducirse<br />

fácilmente. Este tipo de metales son, por ejemplo,<br />

cobre, hierro, níquel, cobalto, estaño, molibdeno,<br />

wolframio o plata. Así, pueden emplearse de una manera<br />

ventajosa sales metálicas seleccionadas de entre<br />

hidróxidos, carbonatos, acetatos, formiatos, oxalatos<br />

y/o acetilacetonatos.<br />

La esfera hueca seca, no provista de la capa envolvente,<br />

puede desligarse durante un tratamiento térmico<br />

subsiguiente en atmósfera oxidante a temperaturas<br />

de aproximadamente 600ºC. Durante ello, se descomponen<br />

todos los componentes de aglutinantes orgánicos,<br />

así como el aditivo adicionado, siendo formado a<br />

partir de éste un producto de descomposición complementario,<br />

configurado como cuerpo sólido, generalmente<br />

óxidos metálicos y/o hidróxidos metálicos. El<br />

aditivo presente ahora como cuerpo sólido puede asumir<br />

el papel de los componentes orgánicos del aglutinante<br />

que, principalmente por pirólisis, pierde su estructura<br />

molecular de la sustancia aglutinante orgánica,<br />

escapando las moléculas orgánicas en su mayor<br />

parte como gas. Frecuentemente, debido a la estabilidad<br />

termodinámica de distintos productos orgánicos<br />

sometidos a la pirólisis queda un resto de aglutinante<br />

que se compone, en primer lugar, en gran parte de<br />

compuestos aromáticos de hidrocarburo, por lo que<br />

puede asumir todavía una función aglutinante entre<br />

las partículas de polvo metálico básico. La disminución<br />

del efecto aglutinante puede compensarse en mayor<br />

parte por los productos de descomposición originados<br />

del aditivo, porque por ejemplo óxidos metálicos<br />

originados como productos de descomposición<br />

pueden actuar como aglutinante.<br />

Durante la sinterización a temperatura creciente se<br />

vuelve volátil primero el aglutinante, salvo restos de<br />

aglutinante y, a continuación, el vehículo empleado.<br />

Las temperaturas de descomposición del vehículo y<br />

del aditivo son normalmente inferiores a la temperatura<br />

de fusión del aditivo y de las partículas de polvo<br />

metálico básico correspondientes.<br />

El efecto aglutinante de los óxidos metálicos<br />

aumenta, especialmente a causa de su pequeño tamaño<br />

de partículas, durante la sinterización a temperatura<br />

creciente, mientras que el efecto aglutinante del<br />

aglutinante que se vuelve volátil disminuye de forma<br />

opuesta, salvo pocos restos de aglutinante que quedan,<br />

durante el transcurso de la sinterización.<br />

Según una forma de realización de este procedimiento<br />

para fabricar esferas huecas con cubiertas metálicas,<br />

durante la sinterización en una atmósfera reductora<br />

a partir de los productos de descomposición<br />

complementarios del aditivo pueden formarse componentes<br />

de aleación para las partículas de polvo metálico<br />

básico que, asimismo, están presentes en forma<br />

sólida como producto intermedio. La temperatura<br />

de fusión de un producto complementario originado a<br />

partir del aditivo debería ser inferior a la temperatura<br />

de fusión del correspondiente polvo metálico básico.<br />

Como ya se ha mencionado, después de la sinterización,<br />

sobre la cubierta metálica estable, originada<br />

ahora, se puede aplicar una capa funcional, por ejemplo,<br />

en un rector de lecho fluidizado.<br />

Sin embargo, también existe la posibilidad de precipitar<br />

directamente sobre la cubierta metálica o sobre<br />

una capa funcional intercalada, adecuada, sin corrien-<br />

5

9<br />

te y de forma galvánica, una capa metálica, siendo<br />

recomendables para ello especialmente metales apropiados<br />

como catalizador. En este caso, resulta ventajoso<br />

configurar la superficie de la cubierta o la capa<br />

funcional con una rugosidad o porosidad relativamente<br />

grande para aumentar correspondientemente la superficie.<br />

Sin embargo, las capas funcionales pueden aplicarse<br />

y realizarse también en un lecho fluidizado o en<br />

un dispositivo tal como se describe, por ejemplo, en<br />

el documento DE19750042C2.<br />

Para fabricar componentes estructurales ligeros<br />

con esferas huecas según la invención, un artículo de<br />

moldeo o una estructura que forma la envoltura exterior<br />

del componente estructural ligero, se llena con<br />

dichas esferas huecas, llenando a ser posible todo el<br />

volumen interior.<br />

Después del llenado o, dado el caso, de una compactación<br />

de las esferas huecas que por lo demás están<br />

sin tratar, en al menos una etapa de procedimiento<br />

adicional se lleva a cabo un tratamiento físico y/o químico,<br />

durante el que el material de la capa funcional<br />

se ablanda al menos en tal medida que pueda deformarse<br />

plástica y/o elásticamente.<br />

La compactación puede realizarse con una simple<br />

compactación por presión, aunque resulta más favorable<br />

hacerlo mediante una compactación por vibración,<br />

pudiendo realizarse una compactación de manera<br />

ventajosa también, al menos parcialmente, durante<br />

el tratamiento físico y/o químico posterior.<br />

El tratamiento físico puede ser un calentamiento<br />

del material de la capa funcional, provocado por suministro<br />

de energía, en cuyo caso la temperatura de<br />

reblandecimiento y, dado el caso, también la temperatura<br />

de fusión de este material debería ser inferior a<br />

la del material que forma la cubierta.<br />

El material fluido calentado se adapta a la forma<br />

de la superficie de las esferas huecas situadas lo<br />

más juntas posible, que se tocan mutuamente prácticamente<br />

de forma puntual. Después del enfriamiento,<br />

durante el cual el material de la capa funcional<br />

también puede volver a solidificarse, las esferas huecas<br />

contiguas se fijan al menos en unión positiva, no<br />

siendo obligatoria necesariamente una unión adhesiva<br />

fija.<br />

Por el flujo del material de la capa funcional, los<br />

espacios huecos que queden entre las esferas huecas<br />

pueden llenarse, al menos en parte, con dicho material.<br />

De esta manera, se puede influir en las fuerzas<br />

que actúen sobre la esfera hueca y se pueden evitar<br />

tensiones indeseables en las cubiertas.<br />

Además, se puede conseguir que entre los puntos<br />

o superficies de contacto de esferas huecas contiguas<br />

sea desplazado totalmente el material de la capa funcional,<br />

y que las cubiertas se encuentren directamente<br />

en contacto entre sí, por lo que se consigue aumentar<br />

la estabilidad y la resistencia del componente estructural<br />

ligero.<br />

El calentamiento puede realizarse, por ejemplo,<br />

por la convección con gases o líquidos calientes, que<br />

se hagan pasar por el empaquetamiento de las esferas<br />

huecas, o por radiación de calor, por inducción o por<br />

la pared de moldeo calentada correspondientemente.<br />

Un tratamiento químico puede realizarse, preferentemente,<br />

con un disolvente apropiado para el material<br />

de la capa funcional, que se introduce en estado<br />

líquido o gaseoso en el molde relleno. Con un disolvente<br />

de este tipo se consigue el reblandecimiento del<br />

6<br />

ES 2 243 456 T3 10<br />

5<br />

10<br />

15<br />

20<br />

25<br />

30<br />

35<br />

40<br />

45<br />

50<br />

55<br />

60<br />

65<br />

material de la capa funcional, de tal forma que éste<br />

se pueda deformar plásticamente de forma temporal.<br />

Después de la retirada o la evaporación del disolvente,<br />

que puede realizarse por aspiración y/o por calentamiento,<br />

el material de la capa funcional puede volver<br />

a solidificarse y mantener la forma adoptada.<br />

En una mezcla de varios componentes, a partir de<br />

los que se ha formado la capa funcional, puede ser<br />

suficiente con reblandecer un componente con el disolvente<br />

y/o por suministro de energía, de tal forma<br />

que se pueda deformar plásticamente.<br />

Se pueden emplear disolventes orgánicos para disolver<br />

al menos parcialmente y reblandecer polímeros<br />

o capas funcionales que contengan polímeros correspondientes,<br />

o componentes orgánicos contenidos en<br />

las mismas.<br />

Resultan especialmente ventajosos los materiales<br />

de la capa funcional que aumenten su volumen a consecuencia<br />

del tratamiento, por ejemplo un espumado.<br />

De esta manera, es posible compensar las tolerancias<br />

de diámetro de las cubiertas de las esferas huecas y,<br />

dado el caso, influir positivamente también en las características,<br />

especialmente, en la amortiguación y la<br />

elasticidad del componente estructural ligero.<br />

Este tipo de materiales pueden ser polímeros que<br />

contengan agentes de expansión o metales que contengan<br />

agentes de expansión en forma de polvo.<br />

Así, un polvo metálico ligado con un aglutinante<br />

orgánico puede estar mezclado adicionalmente con<br />

un agente de expansión adecuado en forma de polvo,<br />

de tal forma que durante un calentamiento correspondiente<br />

quede formada una espuma de metal alrededor<br />

de las cubiertas. Los agentes de expansión apropiados<br />

son, por ejemplo, hidruros metálicos, carbonatos o hidruros.<br />

Para el aluminio puede usarse, por ejemplo, un<br />

polvo de hidruro de titanio.<br />

Sin embargo, en caso de un tratamiento químico,<br />

se pueden añadir también agentes de hinchamiento<br />

para aumentar el volumen del material de la capa funcional.<br />

Así, se pueden aplicar polímeros hinchables como<br />

material de capa funcional sobre cubiertas, y después<br />

del llenado de una estructura que forma la envoltura<br />

exterior de un componente estructural ligero, se puede<br />

añadir un agente de hinchamiento orgánico o inorgánico.<br />

Después del aumento de volumen producido por<br />

el hinchamiento se realiza un cierre estanco al gas de<br />

la estructura y las esferas huecas se estabilizan con el<br />

material de la capa funcional.<br />

Como polímeros de este tipo pueden emplearse,<br />

por ejemplo, aquellos que se conozcan bajo el término<br />

“superabsorbentes”. Estos polímeros pueden hincharse<br />

con agua o soluciones de agua, produciéndose un<br />

sensible aumento de volumen. Éste se mantiene mientras<br />

el agua permanezca almacenada en el polímero.<br />

Si se usa, por ejemplo, un componente estructural<br />

ligero de este tipo con una envoltura estanca al gas y<br />

al agua, el polímero hinchado puede fijar las distintas<br />

esferas huecas llenando dado el caso los espacios<br />

huecos.<br />

Después de abrir la envoltura y de eliminar el agua<br />

por secado, en caso de necesidad, esta unión se puede<br />

volver a soltar y, si se desea, las esferas huecas también<br />

pueden volver a retirarse.<br />

En la capa funcional pueden estar contenidos o incorporados,<br />

de manera ventajosa, también al menos<br />

una soldadura y, dado el caso, un fundente adecuado.<br />

Una capa funcional de este tipo puede componerse,

11<br />

por ejemplo, de estaño puro o de polvo de estaño ligado.<br />

Una cubierta de hierro o una cubierta compuesta<br />

por acero fino inoxidable, de alta resistencia y estable<br />

al calor puede estar recubierta, por ejemplo, de una<br />

aleación de cobre que forme la capa funcional.<br />

En particular, en el caso de materiales de cubierta<br />

que reaccionan de manera relativamente fácil como,<br />

por ejemplo, el hierro o el aluminio, las capas funcionales<br />

tienen un efecto positivo como protección anticorrosiva.<br />

Forman una protección corrosiva también<br />

en componentes fabricados a partir de esferas huecas.<br />

También puede resultar ventajoso que la pared interior<br />

del artículo de moldeo se haya recubierto de un<br />

agente de desmoldeo o si la pared interior del artículo<br />

de moldeo o la de la estructura que forma la envoltura<br />

exterior de un componente estructural ligero se ha<br />

recubierto de un material adecuado también para la<br />

capa funcional, antes del llenado con esferas huecas.<br />

De esta forma, se puede asegurar un desmoldeo<br />

más fácil del componente estructural ligero o una superficie<br />

más lisa de un componente de este tipo o una<br />

unión más fija del empaquetamiento de esferas huecas<br />

con la envoltura exterior.<br />

Como estructura que constituye la envoltura exterior,<br />

se pueden emplear cubiertas metálicas, cuerpos<br />

metálicos u otros cuerpos huecos que puedan llenarse<br />

con las esferas huecas según la invención.<br />

Al fabricar un componente estructural ligero en un<br />

artículo de moldeo, la superficie del componente estructural<br />

ligero desmoldeado queda formada sustancialmente<br />

por las cubiertas de las esferas huecas exteriores,<br />

determinando el tamaño de las cubiertas de<br />

las esferas huecas sustancialmente la rugosidad de la<br />

superficie. Dicha superficie se puede contracolar, revestir<br />

o dotar de recubrimientos.<br />

Un componente estructural ligero desmoldeado<br />

puede someterse, como componente estructural ligero<br />

bruto, a un tratamiento siguiente o final. El componente<br />

estructural ligero bruto de fácil manejo puede<br />

someterse a una sinterización, a una sinterización<br />

posterior o se puede infiltrar para llenar los espacios<br />

huecos que queden.<br />

Un producto previo preparado de esta forma se<br />

puede insertar, por ejemplo, como núcleo en un molde<br />

de una máquina de moldeo de inyección de plástico,<br />

y ser envuelta de plástico por pulverización. En lugar<br />

del plástico, la envoltura exterior alrededor de un<br />

producto previo de este tipo puede realizarse también<br />

a partir de un metal o de una aleación de metal, con<br />

un procedimiento adecuado. Esto se puede lograr, por<br />

ejemplo, mediante la inmersión en una masa fundida<br />

o mediante soldadura de recargue o mediante procedimientos<br />

de pulverización de metal conocidos de por<br />

sí.<br />

Un componente estructural ligero o un componente<br />

estructural ligero bruto puede deformarse, dado el<br />

caso, doblando o prensado. Sin embargo, también se<br />

puede mecanizar con arranque de virutas. En estos casos,<br />

sin embargo, debería garantizarse una unión fija<br />

de las esferas huecas, lo que se puede conseguir, por<br />

ejemplo, con la ayuda del material de capa funcional<br />

que pueda resistir a la deformación sin que el componente<br />

estructural ligero se rompa durante la deformación.<br />

Para estos casos puede emplearse de manera ventajosa<br />

un material de capa funcional que, o bien, se<br />

pueda endurecer en varias etapas, o bien, se pueda de-<br />

ES 2 243 456 T3 12<br />

5<br />

10<br />

15<br />

20<br />

25<br />

30<br />

35<br />

40<br />

45<br />

50<br />

55<br />

60<br />

65<br />

formar plásticamente durante un período prolongado<br />

y a lo largo de un intervalo de temperaturas conocido,<br />

de forma que la deformación del componente estructural<br />

ligero pueda realizarse después del tratamiento,<br />

antes del endurecimiento completo que puede producirse<br />

dado el caso.<br />

La fabricación de los componentes estructurales<br />

ligeros puede realizarse por cargas, por ejemplo, en<br />

artículos de moldeo, pero también de forma continua<br />

o casi continua. Esto último resulta favorable especialmente<br />

para la fabricación de semiproductos.<br />

A continuación, la invención se describe detalladamente<br />

con la ayuda de un ejemplo de realización.<br />

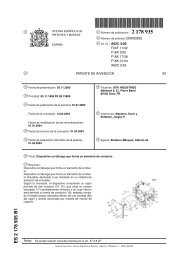

La figura 1 muestra un corte a través de un artículo<br />

de moldeo calentable, en el que un amortiguador<br />

de vibraciones constituido por esferas huecas puede<br />

fabricarse como componente estructural ligero.<br />

Un amortiguador de vibraciones según la figura<br />

1, realizado como componente estructural ligero 1, se<br />

fabrica sustancialmente a partir de esferas huecas, cuyas<br />

cubiertas están constituidas por un metal sinterizado,<br />

por ejemplo, hierro. Se pueden haber fabricado<br />

previamente tal como se conoce por el estado de la<br />

técnica. En este ejemplo, las esferas huecas usadas deberían<br />

tener un diámetro exterior de aproximadamente<br />

1 mm, y el diámetro de todas las esferas huecas, a<br />

ser posible, debería ser igual.<br />

Entonces, las esferas huecas se pueden recubrir de<br />

una aleación de cobre en forma de polvo, por ejemplo,<br />

mediante un dispositivo conocido por el documento<br />

DE19750042C2. En este caso, queda formada una capa<br />

funcional con un grosor de aproximadamente 0,3<br />

mm.<br />

Después del endurecimiento o secado de la capa<br />

funcional, de su almacenaje y, dado el caso, de su<br />

transporte necesario, las esferas huecas no adheridas<br />

entre sí, presentes en forma suelta a granel, se pueden<br />

introducir en un artículo de moldeo 2 dividido. El artículo<br />

de moldeo 2 queda formado por varias piezas individuales<br />

ensambladas sin hendidura, que después de<br />

fabricar el amortiguador de vibraciones, pueden volver<br />

a separarse como un ejemplo de un componente<br />

estructural ligero 1.<br />

Además, el artículo de moldeo 2 presenta un orificio<br />

de llenado 4 y elementos calefactores eléctricos 5.<br />

Para compactar las esferas huecas introducidas, en este<br />

ejemplo, el artículo de moldeo 2 está alojado sobre<br />

un dispositivo de vibración 6.<br />

Después de llenar el artículo de moldeo 2 con las<br />

esferas huecas a través del orificio de llenado 4, se<br />

activa el dispositivo de vibración 6, de modo que las<br />

esferas huecas estén compactadas de forma densa llenando<br />

todos los huecos del artículo de moldeo 2.<br />

Después o prácticamente al mismo tiempo, los<br />

elementos calefactores 5 se conectan con una fuente<br />

de tensión eléctrica, por lo que se calientan el artículo<br />

de moldeo 2 y, por consiguiente, también la superficie<br />

interior del artículo de moldeo 2. De esta forma,<br />

se produce el reblandecimiento y, al seguir subiendo<br />

la temperatura, la fusión del cobre en la capa funcional.<br />

El cobre fundido fluye envolviendo la superficie<br />

de las cubiertas de las esferas huecas y uniéndolas entre<br />

sí con el cobre fundido de las esferas huecas contiguas.<br />

Después del período de tiempo determinado de<br />

forma empírica y/o mediante la regulación de temperatura,<br />

los elementos calefactores 5 se desconectan de<br />

la fuente de tensión y, durante el enfriamiento relativamente<br />

rápido del artículo de moldeo, la temperatura<br />

7

13<br />

baja por debajo de la temperatura de fusión del cobre,<br />

de modo que éste se solidifica.<br />

El enfriamiento puede acelerarse, por ejemplo,<br />

con aire refrigerante introducido en el artículo de moldeo<br />

2, a través del componente estructural ligero 1<br />

poroso.<br />

No es imprescindible fundir la totalidad del cobre<br />

de la capa funcional. Puede ser suficiente con fundir<br />

las zonas exteriores de la superficie de las capas funcionales.<br />

Sin embargo, también puede bastar con fundir el<br />

cobre de esferas huecas dispuestas en las zonas marginales<br />

exteriores del componente estructural ligero<br />

1 y dejar prácticamente sin influencia a las esferas<br />

huecas dispuestas en el interior, de tal forma que en<br />

8<br />

ES 2 243 456 T3 14<br />

5<br />

10<br />

15<br />

20<br />

25<br />

30<br />

35<br />

40<br />

45<br />

50<br />

55<br />

60<br />

65<br />

el componente estructural ligero 1 quede configurada<br />

una cubierta exterior relativamente estable que haga<br />

que el componente estructural ligero pueda manejarse<br />

al menos de tal forma que pueda extraerse del artículo<br />

de moldeo 2.<br />

Un componente estructural ligero 1 de este tipo<br />

puede someterse, en otra etapa de procedimiento, a<br />

otro tratamiento térmico en un horno de sinterización<br />

para logra la fusión total de la totalidad del cobre.<br />

Para el empleo de un componente estructural ligero<br />

1 como amortiguador de vibraciones se puede<br />

elegir una aleación de cobre especialmente adecuada<br />

para ello, con la estabilidad y resistencia suficientes,<br />

de las esferas huecas unidas entre sí.

15<br />

REIVINDICACIONES<br />

1. Procedimiento para fabricar componentes estructurales<br />

ligeros, en el que esferas huecas inorgánicas,<br />

sinterizadas, recubiertas de una capa funcional<br />

formada con polímeros, aglutinantes orgánicos o metal<br />

en forma de polvo y un agente de expansión, se<br />

introducen en un artículo de moldeo (2) o en una estructura<br />

que constituye la envoltura exterior del componente<br />

estructural ligero (1), y después del llenado<br />

se lleva a cabo un tratamiento con un disolvente, con<br />

un agente de hinchamiento y/o un tratamiento térmico<br />

que conduzca a la deformabilidad plástica del material<br />

de la capa funcional, uniéndose las esferas huecas<br />

entre sí al menos en unión positiva por la deformación<br />

plástica, por lo que las esferas huecas contiguas<br />

se tocan con sus cubiertas en sus puntos de contacto,<br />

poniéndose en contacto directo.<br />

2. Procedimiento según la reivindicación 1, caracterizado<br />

porque se realiza un calentamiento al menos<br />

hasta el reblandecimiento de las capas funcionales.<br />

3. Procedimiento según una de las reivindicaciones<br />

1 a 2, caracterizado porque el volumen de la capa<br />

funcional deformada plásticamente aumenta de forma<br />

duradera con el tratamiento.<br />

4. Procedimiento según la reivindicación 1 ó 3, caracterizado<br />

porque el material de la capa funcional se<br />

espuma o se hincha.<br />

5. Procedimiento según una de las reivindicaciones<br />

1 a 4, caracterizado porque las esferas huecas<br />

introducidas se compactan antes y/o durante el tratamiento.<br />

6. Procedimiento según una de las reivindicaciones<br />

1 a 5, caracterizado porque un disolvente líquido<br />

o gaseoso para el material de capa funcional se introduce<br />

en el artículo de moldeo (2) o en la estructura.<br />

7. Procedimiento según la reivindicación 6, caracterizado<br />

porque el disolvente se retira después del tratamiento<br />

y/o se expulsa por calentamiento.<br />

8. Procedimiento según una de las reivindicaciones<br />

1 a 7, caracterizado porque antes del llenado, la<br />

pared interior del artículo de moldeo (2) o de la estructura<br />

se recubre con un agente de desmoldeo, con<br />

un agente envolvente o con el material de capa funcional.<br />

9. Procedimiento según una de las reivindicaciones<br />

1 a 8, caracterizado porque el tratamiento se<br />

efectúa en un artículo de moldeo (2) de tal forma que<br />

las esferas huecas queden unidas entre sí de tal manera<br />

que se obtenga un componente estructural ligero<br />

(1) manejable que se pueda desmoldear.<br />

10. Procedimiento según la reivindicación 9, caracterizado<br />

porque el componente estructural ligero<br />

(1) se deforma.<br />

11. Procedimiento según la reivindicación 1 ó 10,<br />

caracterizado porque la superficie del componente<br />

estructural ligero (1) se lamina, se reviste o se recubre.<br />

12. Procedimiento según una de las reivindicaciones<br />

1 a 11, caracterizado porque las esferas huecas<br />

se introducen de forma continua o casi continua en un<br />

molde y, después del tratamiento, se extraen de forma<br />

continua o casi continua componentes estructurales ligeros<br />

(1).<br />

ES 2 243 456 T3 16<br />

5<br />

10<br />

15<br />

20<br />

25<br />

30<br />

35<br />

40<br />

45<br />

50<br />

55<br />

60<br />

65<br />

13. Procedimiento según una de las reivindicaciones<br />

1 a 12, caracterizado porque para la capa funcional<br />

se usa un material o un material que contenga un<br />

componente de material cuya temperatura de reblandecimiento<br />

sea inferior a la temperatura de reblandecimiento<br />

del material de cubierta o a la temperatura a<br />

la que la cubierta se vuelve inestable.<br />

14. Procedimiento según una de las reivindicaciones<br />

1 a 13, caracterizado porque para la capa funcional<br />

se usa un material o un material que contenga un<br />

componente de material cuya temperatura de fusión<br />

sea inferior a la temperatura de fusión del material de<br />

cubierta o a la temperatura a la que la cubierta se vuelve<br />

inestable.<br />

15. Procedimiento según una de las reivindicaciones<br />

1 a 14, caracterizado porque para la capa funcional<br />

se usa un polímero orgánico, soluble en un disolvente.<br />

16. Procedimiento según una de las reivindicaciones<br />

1 a 15, caracterizado porque para la capa funcional<br />

se usa un polímero seleccionado de entre copolímeros<br />

de etileno-acetato de vinilo, poliamidas, poliésteres,<br />

resina epoxídica, resina fenólica o aglutinantes<br />

basados en caucho.<br />

17. Procedimiento según una de las reivindicaciones<br />

1 a 16, caracterizado porque para la capa funcional<br />

se usa un aglutinante con el que las partículas se<br />

mantienen de forma adhesiva.<br />

18. Procedimiento según la reivindicación 16, caracterizado<br />

porque como polímero se usa un barniz<br />

en polvo basado en resina epoxídica.<br />

19. Procedimiento según una de las reivindicaciones<br />

1 a 18, caracterizado porque para la capa funcional<br />

se usa un material que contenga un metal, un<br />

óxido metálico, vidrio o material cerámico.<br />

20. Procedimiento según una de las reivindicaciones<br />

1 a 19, caracterizado porque en la capa funcional<br />

está contenido un fundente, un coadyuvante de sinterización<br />

o un agente de expansión.<br />

21. Procedimiento según una de las reivindicaciones<br />

1 a 20, caracterizado porque como agente de expansión<br />

se usa un hidruro metálico, un carbonato o un<br />

hidrato, en forma de polvo.<br />

22. Procedimiento según una de las reivindicaciones<br />

1 a 21, caracterizado porque en la capa funcional<br />

se incorporan partículas ferromagnéticas y/o permanentemente<br />

magnéticas.<br />

23. Procedimiento según una de las reivindicaciones<br />

1 a 22, caracterizado porque la capa funcional se<br />

forma con un elemento o compuesto de efecto catalítico<br />

o se dopa con un compuesto o elemento de este<br />

tipo.<br />

24. Procedimiento según una de las reivindicaciones<br />

1 a 23, caracterizado porque la cubierta o la capa<br />

funcional se forman con un metal o una aleación de<br />

metal que se pueda infiltrar respectivamente en el otro<br />

material.<br />

25. Procedimiento según una de las reivindicaciones<br />

1 a 24, caracterizado porque sobre la capa funcional<br />

se forma una capa de sellado.<br />

26. Procedimiento según la reivindicación 25, caracterizado<br />

porque la capa de sellado se forma a partir<br />

de celulosa, pectina o alcohol polivinílico.<br />

9

10<br />

ES 2 243 456 T3