Enlargement and Improvement of the Drinking ... - Valoriza Agua

Enlargement and Improvement of the Drinking ... - Valoriza Agua

Enlargement and Improvement of the Drinking ... - Valoriza Agua

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

AN EXCLUSIVE PLANT REPORT<br />

Ampliación y mejora<br />

de la ETAP de Abrera, Barcelona<br />

<strong>Enlargement</strong> <strong>and</strong> <strong>Improvement</strong><br />

<strong>of</strong> <strong>the</strong> <strong>Drinking</strong> Water Treatment<br />

Station in Abrera, Barcelona<br />

SEPTIEMBRE 2008<br />

©<br />

©<br />

©

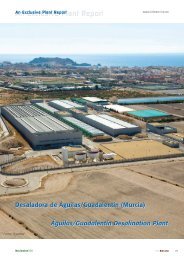

Instalaciones de la ETAP de Abrera<br />

7<br />

5<br />

4<br />

6<br />

3<br />

2<br />

1<br />

1. Filtros de arena<br />

2. Filtros de carbón<br />

3. Estación de bombeo a EDR<br />

4. Edificio EDR<br />

5. Reactivos químicos<br />

6. Saturadores de cal<br />

7. Futura planta de fangos<br />

8. Conexión al colector<br />

de salmueras<br />

8

©<br />

Ampliación de las instalaciones y construcción<br />

de la mayor instalación de EDR del mundo<br />

para producir hasta 345.000 m3 Ampliación de las instalaciones y construcción<br />

de la mayor instalación de EDR del mundo<br />

para producir hasta 345.000 m /día de agua potable<br />

3 /día de agua potable<br />

Upgrade <strong>of</strong> existing facilities <strong>and</strong> construction<br />

<strong>of</strong> <strong>the</strong> world’s largest Electrodialysis Reversal (EDR)<br />

water treatment plant, to produce up to 345,000 m3 Upgrade <strong>of</strong> existing facilities <strong>and</strong> construction<br />

<strong>of</strong> <strong>the</strong> world’s largest Electrodialysis Reversal (EDR)<br />

water treatment plant, to produce up to 345,000 m<br />

<strong>of</strong> drinking water per day<br />

3<br />

<strong>of</strong> drinking water per day<br />

La Estación de Tratamiento de <strong>Agua</strong>s Potables del Llobregat,<br />

situada en el término municipal de Abrera<br />

(Barcelona) y en funcionamiento desde el año 1980,<br />

constituye uno de los elementos básicos para el abastecimiento<br />

de agua potable al área de Barcelona gracias a los<br />

200.000 m 3 de agua potable que produce diariamente.<br />

Desde hace unos años, la empresa pública Aigües Ter Llobregat<br />

(ATLL), dependiente del Departamento de Medio<br />

Ambiente y Vivienda de la Generalitat de Cataluña, ha realizado<br />

importantes inversiones para mejorar los procesos de<br />

tratamiento de esta ETAP y en consecuencia, la calidad del<br />

agua tratada. Una de ellas la constituye el proyecto de ampliación<br />

y mejora de la potabilizadora del Llobregat, que ha<br />

supuesto una inversión aproximada de 75 millones de euros,<br />

financiados en un 85% por el Fondo de Cohesión de la<br />

Unión Europea.<br />

Este proyecto incluye la ampliación de las etapas de filtración<br />

de arena y filtración de carbón activo, y la construcción<br />

de una instalación de desalinización basada en la tecnología<br />

de electrodiálisis reversible (EDR) con capacidad<br />

para tratar hasta 220.000 m 3 /día que, cu<strong>and</strong>o esté completamente<br />

operativa, será la más gr<strong>and</strong>e del mundo y cuatro<br />

veces mayor que la más gr<strong>and</strong>e actualmente en funcionamiento.<br />

Así, estas obras han permitido no sólo ampliar la capacidad<br />

de tratamiento de la instalación, pas<strong>and</strong>o de 3 m 3 /s a 4 m 3 /s<br />

(345.000 m 3 /día) para poder dar servicio a una población de<br />

más de dos millones de personas, sino también mejorar las<br />

características químicas y organolépticas (olor, sabor) del<br />

agua producida.<br />

El proyecto y ejecución de las obras fue adjudicado por<br />

ATLL a una UTE formada por las compañías Sacyr y Sadyt, y<br />

las consultoras Tec 4 y Aquaplan realizan la asitencia técnica<br />

a la Dirección de Obra.<br />

SEPTIEMBRE 2008<br />

With a daily production <strong>of</strong> 200,000 m 3 , <strong>the</strong><br />

Llobregat <strong>Drinking</strong> Water Treatment Station,<br />

in <strong>the</strong> municipality <strong>of</strong> Abrera (Barcelona),<br />

in operation since 1980, is one <strong>of</strong> <strong>the</strong> basic<br />

sources <strong>of</strong> potable water to <strong>the</strong> metropolitan area<br />

<strong>of</strong> Barcelona.<br />

Over recent years, <strong>the</strong> public company Aíguës Ter<br />

Llobregat (ATLL), pertaining to <strong>the</strong> Ministry <strong>of</strong><br />

Environment <strong>and</strong> Housing <strong>of</strong> <strong>the</strong> Government <strong>of</strong><br />

Catalonia has made significant investments to enhance<br />

<strong>the</strong> treatment process in <strong>the</strong> <strong>Drinking</strong> Water Treatment<br />

Plant in Abrera, to improve <strong>the</strong> quality <strong>of</strong> <strong>the</strong> water<br />

obtained. One <strong>of</strong> <strong>the</strong> works undertaken consisted <strong>of</strong><br />

upgrading <strong>the</strong> Llobregat River water treatment plant.<br />

This project required an outlay <strong>of</strong> € 75 million, 85% <strong>of</strong><br />

which was provided from <strong>the</strong> European Union<br />

Cohesion Fund.<br />

This project included enlarging <strong>the</strong> s<strong>and</strong> <strong>and</strong> activated<br />

carbon filtration stages, <strong>and</strong> building a desalination<br />

facility based on electrodialysis reversal (EDR)<br />

technology <strong>of</strong> a treatment capacity <strong>of</strong> up to 220,000<br />

m 3 /day. When fully operational, this facility will be <strong>the</strong><br />

largest in <strong>the</strong> world by nearly four times its<br />

predecessors.<br />

These works have not only served to increase <strong>the</strong><br />

capacity <strong>of</strong> <strong>the</strong> original water treatment plant, from<br />

3 m 3 /s to 4 m 3 /s (345,000 m 3 /day) to provide drinking<br />

water to a population <strong>of</strong> over two million people, but<br />

also to improve <strong>the</strong> chemical characteristics, smell <strong>and</strong><br />

taste <strong>of</strong> <strong>the</strong> water produced.<br />

The consortium formed by <strong>the</strong> companies Sacyr <strong>and</strong><br />

Sadyt was commissioned by ATLL to design <strong>and</strong> execute<br />

<strong>the</strong> works. The companies Tec 4 <strong>and</strong> Aquaplan served as<br />

<strong>the</strong> clerk <strong>of</strong> <strong>the</strong> works.

ETAP ABRERA<br />

La ETAP de Abrera capta agua superficial<br />

en el tramo inferior del río<br />

Llobregat, caracterizado por una alta<br />

potencialidad de formación de trihalometanos<br />

(THMs) y altas concentraciones<br />

de bromuro, de materia orgánica,<br />

así como temperaturas muy<br />

elevadas en los meses de verano.<br />

Además, presenta una elevada contaminación<br />

microbiológica y una elevada<br />

concentración de amonio que<br />

dificulta prescindir de las altas dosis<br />

de cloro habitualmente aplicadas en<br />

el tratamiento.<br />

Por todos estos motivos y con la finalidad<br />

de mejorar la calidad del<br />

agua tratada, la empresa pública Aigües<br />

Ter Llobregat (ATLL) inició el<br />

proyecto denominado “Ampliación<br />

y mejora del tratamiento de la potabilizadora<br />

del Llobregat”. Las obras<br />

han consistido en la ampliación de<br />

las instalaciones existentes, como<br />

los filtros de arena y filtros de carbón<br />

activo, y la construcción de una planta<br />

de desalinización mediante la tecnología<br />

de electrodiálisis reversible<br />

(EDR) con capacidad para producir<br />

200.000 m 3 /día de agua producto<br />

neto, a partir de 222.000 m 3 /día máximos<br />

de agua de entrada a la EDR,<br />

estableciéndose una recuperación<br />

de agua del 90%.<br />

DESCRIPCIÓN DE LAS<br />

INSTALACIONES<br />

Conexión de la planta<br />

existente con las nuevas<br />

infraestructuras<br />

La conexión entre las instalaciones<br />

existentes y las nuevas se hace a través<br />

de una tubería de 2.200 mm de<br />

diámetro colocada bajo el vial que<br />

separa los filtros existentes de los<br />

nuevos.<br />

La instalación de la totalidad de los<br />

colectores y conducciones de la<br />

planta, proyectados en PRFV, se está<br />

desarroll<strong>and</strong>o con éxito con la colaboración<br />

de Protesa, empresa especializa<br />

en la manufacturación del poliéster<br />

reforzado con fibra de vidrio.<br />

El alcance de los servicios prestados<br />

corresponde al siguiente:<br />

• Estudio y diseño de cada uno de<br />

los componentes de PRFV pertenecientes<br />

al proyecto, en base a la<br />

documentación gráfica y especificaciones<br />

técnicas aportadas por el<br />

contratista.<br />

• Fabricación y montaje de todas las<br />

líneas de PRFV.<br />

SEPTIEMBRE 2008<br />

©<br />

• Montaje de válvulas y componentes<br />

externos a las tuberías de PRFV.<br />

• Atornillado de bridas.<br />

• Asesoramiento técnico en el estudio<br />

e instalación del sistema de soportación.<br />

• Realización de pruebas hidráulicas.<br />

Abarc<strong>and</strong>o un abanico de diámetros<br />

comprendidos entre DN 150 hasta<br />

DN 1500 mm ubicados en: Colectores<br />

principales de poliéster de la galería<br />

de la planta EDR, módulos del<br />

edificio de EDR y colectores de entrada<br />

y salida de limpieza química a<br />

EDR.<br />

FILTROS DE ARENA<br />

La línea de filtración existente consta<br />

de 8 filtros de arena y se ha optado<br />

por ampliarla con una segunda línea<br />

de 4 filtros de características<br />

similares a los existentes y situados<br />

entre éstos y el edificio de proceso<br />

de EDR. Esta nueva línea se ha diseñado<br />

con la misma geometría que<br />

los anteriores con el fin de poder satisfacer<br />

las necesidades técnicas de<br />

filtración, así como la estética global<br />

de la planta.<br />

El agua decantada procedente de<br />

los ocho decantadores que posee la<br />

ETAP de Abrera se conduce mediante<br />

tubería hasta el canal de alimentación<br />

de los filtros existentes, el cual<br />

está conectado al canal de alimentación<br />

de los filtros nuevos. Este canal<br />

cuenta con un aliviadero que conecta<br />

con los canales que recogen el<br />

agua de lavado de filtros. En caso de<br />

que los filtros se encuentren fuera de<br />

servicio, el agua se evacua a través<br />

de este sistema de canales.<br />

PLANT DESCRIPTION<br />

Connection <strong>of</strong> <strong>the</strong> existing plant<br />

to <strong>the</strong> new infrastructure<br />

The original plant is connected to <strong>the</strong> new<br />

infrastructure by means <strong>of</strong> a 2,200-mm<br />

pipeline installed below <strong>the</strong> road that<br />

separates <strong>the</strong> previously existing filters<br />

from <strong>the</strong> new ones.<br />

SAND FILTERS<br />

The original filtration line consists <strong>of</strong> eight<br />

s<strong>and</strong> filters, to which a second line <strong>of</strong> four<br />

filters <strong>of</strong> similar specifications has been<br />

added. They are installed between <strong>the</strong> old<br />

filters <strong>and</strong> <strong>the</strong> EDR process building. Each<br />

filter has a 137.5 m 2 filtrating surface <strong>and</strong> is<br />

composed <strong>of</strong>: filter bottom, filtration bed<br />

comprising three layers <strong>of</strong> filtering material<br />

(6-14 mm gravel base, 2-5 mm coarse s<strong>and</strong><br />

<strong>and</strong> 0.6-1.2 mm s<strong>and</strong>), water film <strong>and</strong><br />

filtered-water regulating system.<br />

The filter cleaning system on <strong>the</strong> second<br />

treatment line is identical to that <strong>of</strong> <strong>the</strong> first<br />

<strong>and</strong> consists <strong>of</strong> air cleaning followed by<br />

washing with water. The cleaning air is<br />

supplied by <strong>the</strong> three (2+1 st<strong>and</strong>by) blowers<br />

installed in <strong>the</strong> original plant <strong>and</strong> <strong>the</strong> water<br />

utilised for washing is pumped from an<br />

1800 m 3 tank which is connected to <strong>the</strong><br />

33,500 m 3 treated-water tank by means <strong>of</strong><br />

four 1550 m 3 /h vertical centrifugal pumps.<br />

CARBON FILTERS<br />

A second line <strong>of</strong> five carbon filters, installed<br />

between <strong>the</strong> existing filters (ten <strong>of</strong> <strong>the</strong> same<br />

characteristics) <strong>and</strong> <strong>the</strong> EDR process<br />

building has been installed. The filters are<br />

housed in a building in which <strong>the</strong>y are fully<br />

covered <strong>and</strong> sealed <strong>of</strong>f to isolate <strong>the</strong> water<br />

from <strong>the</strong> ambient to prevent contact with<br />

dust, paper, leaves, etc. <strong>and</strong> to prevent <strong>the</strong><br />

formation <strong>of</strong> algae on <strong>the</strong> filters, caused by<br />

<strong>the</strong> effect <strong>of</strong> sunlight. With <strong>the</strong> installation<br />

<strong>of</strong> <strong>the</strong>se five new filters, <strong>the</strong> available<br />

filtering surface is enlarged to 1511 m 2 .<br />

The filtering bed consists <strong>of</strong> activated<br />

carbon <strong>of</strong> a granule size <strong>of</strong> 3 to 2.5 mm <strong>and</strong><br />

a depth <strong>of</strong> 1.50 m. As in <strong>the</strong> case <strong>of</strong> <strong>the</strong> new<br />

s<strong>and</strong> filters <strong>and</strong> <strong>the</strong> filters on <strong>the</strong> first line <strong>of</strong><br />

<strong>the</strong> original plant, <strong>the</strong>y are air-cleaned <strong>and</strong><br />

<strong>the</strong>n washed with water. The air is supplied<br />

by three (2+1 st<strong>and</strong>by) blowers each <strong>of</strong> a<br />

flow <strong>of</strong> 1965 m 3 /h pertaining to <strong>the</strong> original<br />

plant, while <strong>the</strong> water is supplied from <strong>the</strong><br />

treated water tanks <strong>and</strong> is pumped by<br />

means <strong>of</strong> 2 (1+1 st<strong>and</strong>by) vertical centrifugal<br />

pumps <strong>of</strong> a flow <strong>of</strong> 2100 m 3 /h each.<br />

The filtering material needs to be<br />

regenerated periodically, since, although it<br />

is cleaned with air <strong>and</strong> water at <strong>the</strong><br />

required frequency, <strong>the</strong> carbon loses its<br />

absorption capacity over time. To carry out<br />

<strong>the</strong> regeneration process, a system has been

ETAP ABRERA<br />

La entrada de agua a los filtros se controla<br />

mediante compuertas de accionamiento<br />

motorizado marca CMO (una<br />

por cada filtro).<br />

Como se ha comentado anteriormente,<br />

la nueva instalación de filtración se<br />

compone de 4 unidades con una superficie<br />

filtrante unitaria de 137,5 m 2 .<br />

Por lo tanto, la superficie total disponible<br />

para realizar el proceso de filtración<br />

en la instalación es de aproximadamente<br />

1.650 m 2 , con la que se puede<br />

lograr una velocidad de filtración<br />

(con 12 filtros en funcionamiento) de<br />

8,75 m/h. Y sus elementos principales<br />

son los siguientes: fondo del filtro, lecho<br />

filtrante, lámina de agua y sistema<br />

de regulación del agua filtrada.<br />

Fondo del filtro<br />

El fondo de los filtros está formado por<br />

placas de un material plástico poroso<br />

que se distribuyen sobre toda la superficie<br />

del filtro y a través de las cuales se<br />

recoge el agua filtrada. En estos falsos<br />

fondos, el aire es distribuido de manera<br />

homogénea por toda la superficie,<br />

con el cual se distribuye uniformemente<br />

a la totalidad de la superficie del lecho<br />

de filtración y provoca, con el<br />

agua, una eficaz eliminación de los sólidos<br />

depositados durante la etapa de<br />

filtración en el lecho filtrante. Esta acción<br />

común de limpieza con aire y con<br />

agua a contracorriente provoca un intenso<br />

y enérgico lavado a través del lecho<br />

del filtro que mejora su limpieza,<br />

con lo que aumenta el tiempo entre<br />

limpiezas.<br />

Sobre los bloques se disponen unas<br />

placas porosas que son las que realmente<br />

ejercen como sustentación del<br />

lecho. Estas placas están fabricadas en<br />

PEAD resistente a las radiaciones UV y<br />

a los diferentes productos químicos<br />

que se adicionan.<br />

Interiormente, los bloques están divididos<br />

en 4 compartimentos y disponen de<br />

un doble canal. El canal secundario es el<br />

encargado de recoger el agua filtrada a<br />

través de la placa porosa. Por otro lado,<br />

el canal primario es el encargado de distribuir<br />

el agua y el aire en el canal secundario<br />

de forma homogénea durante las<br />

operaciones de lavado de filtros.<br />

Una vez filtrada, el agua se recoge en<br />

los falsos fondos a través de los canales<br />

secundarios y éstos la vierten a un canal<br />

transversal situado a un lado del filtro.<br />

Este canal tiene unas dimensiones<br />

de 1.900 mm de ancho y 900 mm de altura<br />

y funciona como colector de salida<br />

del agua filtrada (y entrada del de limpieza),<br />

así como entrada del colector<br />

de aire de limpieza.<br />

SEPTIEMBRE 2008<br />

Lecho filtrante<br />

El lecho filtrante está constituido por<br />

tres capas de material filtrante con las<br />

siguientes granulometrías:<br />

• La primera, de grava soporte situada<br />

sobre la placa del falso fondo, de 6 a<br />

14 mm de granulometría y con una altura<br />

de 150 mm.<br />

• La segunda, de arena gruesa colocada<br />

sobre la anterior, con una granulometría<br />

de 2 a 5 mm, y con 100 mm de<br />

altura.<br />

• La tercera es el lecho filtrante propiamente<br />

dicho, arena con una granulometría<br />

de 0,6 a 1,20 mm y una altura<br />

de 700 mm.<br />

Lámina de agua<br />

Los filtros empleados en la planta son<br />

de alta capa de agua, con objeto que<br />

no exista depresión en el lecho filtrante<br />

y que por lo tanto no disminuya su<br />

rendimiento ni la calidad del agua filtrada.<br />

Sistema de regulación de agua filtrada<br />

(Control de flujo)<br />

Los cuatro filtros nuevos, al igual que<br />

en los existentes, funcionan a nivel<br />

constante, de manera que el flujo que<br />

pasa a través de ellos se mantiene<br />

constante por medio de una válvula de<br />

control de flujo de salida. Un transmisor<br />

de nivel situado en el canal de alimentación<br />

a filtros es el encargado de<br />

medir dicho caudal.<br />

Cu<strong>and</strong>o el medidor de nivel detecta<br />

que es necesario abrir más las válvulas<br />

de los filtros est<strong>and</strong>o ya alguna<br />

de ellas totalmente abierta, el filtro<br />

entra en fase de limpieza de forma<br />

automática.<br />

Sistema de lavado<br />

©<br />

El sistema de lavado de los filtros de<br />

arena nuevos es exactamente igual al<br />

de los existentes y consiste en un lavado<br />

por aire seguido del lavado por agua.<br />

Como paso previo al ciclo de lavado, se<br />

cierra la compuerta de entrada de agua<br />

a filtrar y se deja que el nivel baje a su<br />

cota mínima. Después se realiza el lavado<br />

por aire y una vez terminado éste,<br />

cu<strong>and</strong>o la arena esté descompactada y<br />

esponjosa, se realiza el lavado por agua.<br />

El aire de lavado proviene de 3 (2+1R)<br />

soplantes de pistones rotativos existentes<br />

situadas en el edificio de lavado de<br />

filtros y que tienen un caudal unitario<br />

de 1.962 m 3 /h. La dem<strong>and</strong>a de caudal<br />

de aire es de 22 a 23 m 3 /m 2 /h de filtro.<br />

El agua utilizada para el lavado de los filtros<br />

proviene de los depósitos de agua<br />

tratada. El depósito de agua de lavado,<br />

con una capacidad útil de 1.800 m 3 y<br />

que se utiliza para lavar los filtros de arena<br />

y de carbón tanto de la línea existente<br />

como de la nueva línea incluida en la<br />

ampliación, está conectado con el depósito<br />

de agua tratada de 33.500 m 3 .<br />

El agua de lavado es alimentada por<br />

un sistema existente de 4 bombas centrífugas<br />

verticales, cada una de ellas<br />

con una capacidad de 1.550 m 3 /h. Este<br />

sistema sirve para el bombeo de agua<br />

de lavado de los filtros de la 1ª línea y<br />

los filtros de la 2ª línea, y está diseñado<br />

para un caudal de lavado entre 18 y<br />

27 m 3 /m 2 /h. El agua sube a través del<br />

lecho de arena, alivi<strong>and</strong>o en el canal<br />

central de recogida de agua situado a<br />

lo largo del filtro y de ahí entra en la<br />

galería de recogida de agua de lavado.<br />

Posteriormente, esta galería conecta<br />

con el tubo del aliviadero del depósito<br />

de la estación de bombeo.

ETAP ABRERA<br />

FILTROS DE CARBÓN<br />

La ampliación de los filtros de carbón<br />

ha consistido en una segunda línea<br />

de 5 filtros situados entre los<br />

existentes (10 en total y de iguales<br />

características) y el edificio de proceso<br />

de EDR. Se encuentran ubicados<br />

dentro de un edificio, totalmente cubiertos<br />

y cerrados para aislar el agua<br />

del ambiente exterior (polvo, papeles,<br />

hojas, etc.) y también para evitar<br />

la formación de algas en las paredes<br />

de los filtros por el efecto de la luz<br />

solar.<br />

La entrada a cada filtro se controla,<br />

al igual que los anteriores, con una<br />

compuerta de accionamiento eléctrico<br />

que da acceso a un canal que<br />

recorre el filtro en sentido longitudinal,<br />

con una anchura de 0,70 m.<br />

Con la instalación de los 5 nuevos filtros<br />

se ha ampliado la superficie filtrante<br />

disponible hasta 1.511 m 2 . Teniendo<br />

en cuenta dicha superficie y<br />

un caudal de agua a filtrar de 4 m 3 /s,<br />

en condiciones de funcionamiento<br />

normal, la velocidad de filtración es<br />

de 9,5 m/h. Los principales elementos<br />

de los filtros son:<br />

Fondo del filtro<br />

El sistema seleccionado para el falso<br />

fondo de los filtros de carbón activo<br />

es el mismo que el de los filtros de<br />

arena.<br />

El agua filtrada se recoge en los canales<br />

de que disponen los falsos fondos<br />

y se conduce por una serie de<br />

tuberías hasta llegar finalmente al<br />

canal de agua filtrada existente que<br />

alimenta los depósitos y el tratamiento<br />

de EDR.<br />

Lecho filtrante<br />

El lecho filtrante es de carbón activo<br />

con una granulometría de 3 a 2,5 mm<br />

y una altura de 1,50 m.<br />

SEPTIEMBRE 2008<br />

©<br />

Lámina de agua<br />

Al igual que en el caso anterior, estos<br />

filtros son de alta capa de agua,<br />

de aproximadamente 2 m sobre el<br />

lecho de carbón, pero variable según<br />

el caudal y el nivel de limpieza<br />

de los filtros.<br />

Sistema de regulación de agua<br />

filtrada<br />

En los cinco filtros nuevos el sistema<br />

de funcionamiento es idéntico al<br />

que se usa en los filtros existentes y<br />

al que se emplea también en el caso<br />

de los filtros de arena, es decir, todos<br />

funcionan a nivel constante.<br />

Sistema de lavado<br />

El sistema de lavado de los filtros de<br />

carbón de la segunda línea de tratamiento<br />

es exactamente igual al de la<br />

primera línea existente y consiste, al<br />

igual que en el caso de los filtros de<br />

arena, en un lavado por aire seguido<br />

del lavado por agua. Se realiza de<br />

forma secuencial cada dos días con<br />

un tiempo total de lavado por filtro<br />

de 30 minutos.<br />

En este caso el aire de lavado lo proporcionan<br />

3 (2+1R) soplantes de<br />

émbolos rotativos de 1.965 m 3 /h<br />

de caudal unitario instaladas previamente.<br />

El caudal de aire es de<br />

32 m 3 /m 2 /h por cada filtro.<br />

Por otra parte, el agua utilizada para<br />

el lavado de filtros procede también<br />

de los depósitos de agua tratada y<br />

es bombeada por medio de 2 (1+1R)<br />

bombas centrífugas verticales de<br />

2.100 m 3 /h de capacidad unitaria,<br />

que se unen a otros dos grupos motobomba<br />

ya existentes.<br />

Tal y como se ha descrito anteriormente<br />

para el caso de los filtros de<br />

arena, aquí el agua también asciende<br />

a través del lecho de carbón y alivia<br />

en el canal de recogida de agua<br />

situado a lo largo del filtro. Desde<br />

éste, el agua entra en la galería de<br />

recogida de agua de lavado situado<br />

a los lados de los filtros. Esta galería<br />

tiene 1,80 m de anchura y 1,50 m de<br />

altura. Del canal sale una tubería que<br />

conecta con el sistema de desagüe.<br />

Sistema de regeneración<br />

de carbón activo<br />

El proceso de filtración por carbón<br />

activo granular (CAG) requiere la regeneración<br />

periódica del material filtrante,<br />

ya que, aunque se realicen<br />

los lavados con aire y agua con la frecuencia<br />

requerida, el carbón pierde<br />

©<br />

installed to carry granular activated carbon<br />

(GAC) by truck from <strong>the</strong> filters to <strong>the</strong><br />

storage tanks (previously installed for <strong>the</strong><br />

carbon filters on Line 1) <strong>and</strong> from <strong>the</strong>se<br />

tanks to <strong>the</strong> closest regeneration furnace.<br />

EDR PLANT<br />

Once <strong>the</strong> water is filtered it is desalinated<br />

by means <strong>of</strong> electrodialysis reversal (EDR)<br />

technology. A total <strong>of</strong> nine modules,<br />

<strong>of</strong> a combined production capacity <strong>of</strong><br />

22,000 m 3 /day <strong>of</strong> treated water is installed.<br />

EDR feed pumping station<br />

The water filtered through <strong>the</strong> activated<br />

carbon filters is sent to a previously built<br />

channel that conveys it, by means <strong>of</strong> a flow<br />

control valve, to a 6350 m 3 storage tank. The<br />

feed pumps suction <strong>the</strong> water directly from<br />

this tank <strong>and</strong> pump <strong>the</strong> flow required to<br />

supply <strong>the</strong> EDR modules through a newly<br />

built manifold.<br />

A total <strong>of</strong> twelve vertical submersible pumps<br />

(9+3 st<strong>and</strong>by) <strong>of</strong> a service flow <strong>of</strong> 1030 m 3 /h<br />

at 65 wcm each have been installed to<br />

provide <strong>the</strong> necessary pressure to pump <strong>the</strong><br />

water through <strong>the</strong> safety filters <strong>and</strong> to<br />

provide a minimum pressure <strong>of</strong> 300 kPa to<br />

each <strong>of</strong> <strong>the</strong> EDR modules installed.<br />

Safety filters<br />

Since <strong>the</strong> characteristics <strong>of</strong> <strong>the</strong> EDR process<br />

reduce <strong>the</strong> need for a pre-treatment <strong>and</strong> <strong>the</strong><br />

treatment employed in <strong>the</strong> previously-existing<br />

drinking water treatment plant is sufficient<br />

to reach <strong>the</strong> required water quality, <strong>the</strong> only<br />

additional pre-treatment facility installed is<br />

a safety filtering process based on eighteen<br />

cartridge filters, two in each EDR module,<br />

with a 5 mm nominal selectivity.<br />

Electrodialysis racks<br />

As mentioned above, <strong>the</strong> design adopted<br />

consists <strong>of</strong> nine 32-line modules <strong>and</strong> two<br />

consecutive stages. Sixty-four electrodialysis<br />

cells, supplied as independent pre-fabricated<br />

units, are arranged in each module. Each<br />

cell contains 576 membranes, composed

ETAP ABRERA<br />

su capacidad de absorción tras un determinado<br />

tiempo de utilización.<br />

Por este motivo, es necesario disponer<br />

de instalaciones para el transporte de<br />

CAG desde los filtros hasta los depósitos<br />

de almacenamiento existentes (instalados<br />

previamente para los filtros de<br />

carbón de la 1ª línea) y de éstos, hasta<br />

el horno de regeneración más próximo<br />

mediante camiones. La instalación dispuesta<br />

es idéntica a la existente, de la<br />

cual se aprovechan los silos de carbón,<br />

el depósito de agua y los equipos de<br />

bombeo del tipo centrífuga horizontal<br />

de 80 m 3 /h de caudal a 10,5 mca.<br />

Se han instalado varias líneas equipadas<br />

con eyectores, unas para el transporte<br />

del carbón saturado desde los filtros<br />

hasta los silos de almacenamiento,<br />

y otras para transportar el carbón activo<br />

a los filtros. Hasta el edificio de filtros<br />

esta última es la misma que la utilizada<br />

para el carbón saturado, pero<br />

posteriormente se bifurca y se independiza<br />

de ésta por un sistema de válvulas.<br />

Se ha previsto, además, una línea<br />

de agua potable (auxiliar) conectada a<br />

las líneas de aspiración de carbón con<br />

el objetivo de poder efectuar operaciones<br />

de limpieza en las líneas de carbón.<br />

INSTALACIONES DE EDR<br />

El agua previamente filtrada se somete<br />

a continuación a una desalinización<br />

mediante tecnología de electrodiálisis<br />

reversible (EDR). En total se han instalado<br />

nueve módulos capaces de tratar<br />

en conjunto hasta 222.000 m 3 /día de<br />

agua y con una recuperación de agua<br />

del 90%. GE Water & Process Technologies<br />

ha sido la compañía encargada<br />

de la fabricación, suministro y puesta<br />

en marcha de estos módulos de EDR.<br />

Por su parte, Georg Fischer ha sido el<br />

proveedor seleccionado para el suministro<br />

de tuberías termoplásticos, accesorios,<br />

válvulas manuales y automáticas<br />

que conforman estos equipos,<br />

además de suministrar varios sistemas<br />

completos para diferentes zonas de la<br />

ETAP, como el pretratamiento químico<br />

o el transporte del agua de proceso<br />

hasta las pilas.<br />

La electrodiálisis es un proceso de separación<br />

electroquímico en donde los<br />

iones son transferidos a través de<br />

membranas de intercambio iónico por<br />

efecto de un campo de corriente continua.<br />

El elemento básico de una pila de<br />

electrodiálisis se conoce como par de<br />

célula y está formado por los siguientes<br />

elementos:<br />

• Membrana de intercambio aniónico.<br />

• Espaciador del concentrado.<br />

SEPTIEMBRE 2008<br />

• Membrana de intercambio catiónico.<br />

• Espaciador del agua desmineralizada.<br />

600 pares de células son ensambladas<br />

en horizontal y en paralelo en medio<br />

de dos electrodos form<strong>and</strong>o así la pila<br />

de electrodiálisis. Dichos electrodos<br />

permiten la conexión eléctrica de la<br />

pila de membranas a la fuente de tensión<br />

de corriente continua y distribuyen<br />

la corriente sobre toda la superficie de<br />

la membrana.<br />

El agua impulsada, cuyo caudal se regula<br />

mediante una válvula, entra en las<br />

pilas de EDR donde, debido a la disposición<br />

interna de las membranas, se<br />

crean dos corrientes bien diferenciados:<br />

una corriente de diluido originada<br />

por la fuga de iones, y otra de concentrado<br />

o salmuera como resultado de la<br />

acumulación de iones en la corriente<br />

©<br />

de agua. La primera sale de las pilas<br />

como agua desmineralizada y se envía<br />

hacia el colector general de agua producto,<br />

mientras que parte de la corriente<br />

de concentrado o salmuera es<br />

enviada hacia drenaje (denominándose<br />

rechazo) y el resto recirculada en un bucle<br />

cerrado hacia las pilas por medio<br />

de la bomba de recirculación de salmuera.<br />

En el proceso de electrodiálisis reversible<br />

(EDR), la polaridad de los electrodos<br />

se cambia periódicamente (de 2 a<br />

4 veces por hora), lo que genera una<br />

autolimpieza continua, control<strong>and</strong>o de<br />

esta manera la formación de incrustaciones<br />

y la precipitación de partículas<br />

indeseadas.<br />

Bombeo de alimentación<br />

a la EDR<br />

El agua procedente de los filtros de<br />

carbón activo se envía al canal existente<br />

que lo conduce, por medio de<br />

una válvula de control de caudal, a<br />

un depósito de almacenamiento de<br />

6.350 m 3 . Las bombas de alimentación<br />

aspiran directamente de este depósito<br />

e impulsan el caudal necesario<br />

para alimentar los módulos de EDR a<br />

través de un nuevo colector.<br />

Se han instalado un total de 12 bombas<br />

verticales sumergibles de Bombas Ercole<br />

Marelli, en disposición 9+3R, con<br />

un caudal de servicio de 1.030 m 3 /h a 65<br />

mca cada una, que se encargan de dar<br />

la presión suficiente para pasar la filtración<br />

de seguridad y dar una presión mínima<br />

de 300 kPa a cada uno de los módulos<br />

de EDR instalados. Estas bombas<br />

están com<strong>and</strong>adas por variador de frecuencia<br />

para conseguir una regulación<br />

de presión y caudal, con el objeto de<br />

optimizar el consumo energético.<br />

©

ETAP ABRERA<br />

El fabricante Irua suministró algunas de<br />

las válvulas presentes en la planta:<br />

• Válvula de regulación de caudal<br />

DN900 PN16.<br />

• Válvula tipo globo para regulación<br />

del caudal accionada mediante actuador<br />

eléctrico.<br />

• 12 válvulas de retención de disco<br />

axial DN500 PN10.<br />

• Válvula de retención de disco axial de<br />

seguridad situada a la salida de cada<br />

una de las bombas.<br />

• 3 válvulas de retención de disco axial<br />

DN300 PN10.<br />

• 3 vávulas de retención de disco axial<br />

DN200 PN10.<br />

• 52 ventosas trifuncionales desde 1”<br />

hasta 4”.<br />

• Válvulas para el venteo, aducción y<br />

purga de aire en la conducción.<br />

Todos los mecanismos internos de las<br />

válvulas suministradas son de acero<br />

inoxidable A316. El recubrimiento tanto<br />

interior como exterior de las válvulas<br />

es de 400 micras de espesor de epoxi<br />

de altas prestaciones certificado para<br />

agua potable. Algunas de las ventosas<br />

se han fabricado íntegramente en acero<br />

inoxidable A316.<br />

Filtración de seguridad<br />

Teniendo en cuenta que las características<br />

del proceso de EDR reducen las<br />

necesidades de pretratamiento y consider<strong>and</strong>o<br />

que el tratamiento existente<br />

en la ETAP es más que suficiente, el<br />

único pretratamiento adicional consiste<br />

en una filtración de seguridad sobre<br />

cartuchos. Estos protegen a las pilas de<br />

membranas contra problemas de obstrucción<br />

e incrustaciones.<br />

La planta dispone de 18 filtros de cartuchos,<br />

dos por cada módulo de EDR.<br />

Cada uno está equipado con 170 cartu-<br />

©<br />

SEPTIEMBRE 2008<br />

©<br />

chos de polipropileno bobinado como<br />

material filtrante con una selectividad<br />

de 5 µm nominales. Estos filtros, modelo<br />

170 FTI-5 AIAI 316 PN10 Tb/Be, son<br />

del fabricante Fluytec. Están construidos<br />

en acero inoxidable de calidad<br />

AISI 316 y admiten un caudal unitario<br />

de 14.000 m 3 /día.<br />

Bastidor de electrodiálisis<br />

Tal y como se mencionaba anteriormente,<br />

el diseño adoptado consiste en<br />

nueve módulos de 32 líneas y dos etapas<br />

en serie. En cada uno de ellos se<br />

disponen 64 pilas de electrodiálisis, suministradas<br />

como unidades independientes<br />

prefabricadas. Cada una de estas<br />

pilas incorpora 576 membranas, de<br />

45 cm de anchura y 100 cm de longitud.<br />

La composición de estas membranas es<br />

básicamente resinas de intercambio iónico<br />

reforzadas con tejido, estables a<br />

una temperatura de 42 ºC y a un pH entre<br />

1 y 10, con una resistencia mecánica<br />

de 7 kg/cm 2 . Los electrodos son de titanio<br />

recubiertos de platino.<br />

La corriente de agua que no cumpla el<br />

valor de conductividad de agua producto<br />

requerida pero que presente una<br />

conductividad inferior al agua de alimentación,<br />

es enviada al depósito de<br />

aportación que, junto con el agua de<br />

electrodos y una pequeña porción del<br />

agua bruta, se aporta nuevamente al<br />

bucle de salmuera. Para ello se han instalado<br />

12 (9+3R) bombas centrífugas<br />

de 80 m 3 /h de caudal nominal a 40<br />

mca, que permiten elevar en un 3% el<br />

recobro global de la planta de EDR. El<br />

resto de caudal que incumpla dichos<br />

valores se envía automáticamente a<br />

drenaje.<br />

Por otra parte se han instalado 18<br />

(9+9R) bombas de recirculación de salmuera.<br />

Son bombas de tipo centrífuga<br />

horizontal con un caudal unitario de<br />

955 m 3 /h a 40 mca.<br />

Limpieza química<br />

de las membranas<br />

Con la finalidad de eliminar la suciedad<br />

que se acumula en las membranas es<br />

necesario realizar una limpieza química<br />

periódica. Esta limpieza consiste en hacer<br />

circular por el interior de las pilas<br />

durante un tiempo más o menos pro-<br />

©

ETAP ABRERA<br />

longado, determinadas soluciones<br />

químicas:<br />

• Solución de limpieza ácida (ácido<br />

clorhídrico al 33%) para el control<br />

de las incrustaciones. El HCl se almacena<br />

en un depósito Plavisa de<br />

50.000 l y se dosifica en uno de los<br />

depósitos de lavado a través de 2<br />

(1+1R) bombas centrífugas horizontales<br />

de 5 m 3 /h de caudal a 10<br />

mca, marca Tecnium, donde se<br />

procede a su preparación.<br />

• Solución de limpieza salina, para el<br />

control de la materia orgánica depositada<br />

sobre las membranas. En<br />

este caso los lavados salinos se realizan<br />

con NaCl, que se almacena<br />

en un depósito Plavisa de 20.000 l<br />

• Solución de limpieza clorada (hipoclorito<br />

sódico) para el control de la<br />

contaminación orgánica. El NaOCl<br />

se almacena en 2 depósitos Plavisa<br />

de 20.000 l de capacidad unitaria, y<br />

se dosifica en el depósito de lavado<br />

por medio de 2 (1+1R) bombas<br />

de iguales características que las<br />

bombas de trasvase de HCl.<br />

Dado que el lavado químico de las<br />

membranas se realiza de forma independiente<br />

por módulos, se han<br />

incluido sistemas independientes<br />

de lavado a fin de realizar un lavado<br />

secuencial, por módulo, con cualquiera<br />

de las sustancias químicas<br />

consideradas anteriormente. Esta<br />

disposición permite realizar lavados<br />

químicos independientes, en<br />

caso de ser necesario, con soluciones<br />

químicas diferentes al mismo<br />

tiempo.<br />

Por cada tres módulos se han instalado<br />

2 (1+1R) bombas de lavado de<br />

tipo centrífugo horizontal con un<br />

caudal nominal de 980 m 3 /h a 40<br />

mca, que aspiran directamente de<br />

un colector conectado a los 3 depósitos<br />

de limpieza química y aislado<br />

de éste por medio de una válvula de<br />

mariposa manual. Plavisa ha sido la<br />

encargada de suministrar estos 3 de-<br />

SEPTIEMBRE 2008<br />

©<br />

©<br />

pósitos verticales de base plana fabricados<br />

en PRFV y de 20 m 3 de volumen,<br />

que van equipados con electroagitadores.<br />

Estas bombas impulsan el caudal hacia<br />

los módulos de EDR previo paso<br />

por una etapa de filtración de seguridad.<br />

Los 6 filtros instalados, suministrados<br />

al igual que los anteriores<br />

por Fluytec, van montados en paralelo<br />

y tienen similares características.<br />

En este caso se trata del modelo<br />

170FTP-5 Fl Pn-6 Be, construidos en<br />

PRFV y equipados con 170 unidades<br />

de 5 µm de filtración nominal. El caudal<br />

por cada filtro es de aproximadamente<br />

16.000 m 3 /día.<br />

Una vez realizado el proceso de lavado<br />

es necesario efectuar el cambio<br />

de los cartuchos filtrantes que se encuentran<br />

en el interior de los filtros.<br />

Dosificaciones químicas<br />

El sistema de EDR posee, como característica<br />

intrínseca, un alto porcentaje<br />

de recuperación de agua. La<br />

inversión periódica y automática de<br />

la polaridad permite operar los sistemas<br />

de EDR con salmueras altamente<br />

concentradas e incrustantes, control<strong>and</strong>o<br />

fácilmente la formación de<br />

compuestos insolubles.<br />

Como consecuencia de la alta conversión<br />

de trabajo en el EDR (90%<br />

para este proyecto), se genera una<br />

elevada saturación de carbonato cálcico<br />

que es necesario inhibir mediante<br />

la adición de ácido clorhídrico<br />

en el bucle de salmuera. Así<br />

mismo, también es preciso dosificar<br />

un antiincrustante que evite el precipitado<br />

de las sales cálcicas.<br />

basically <strong>of</strong> ionic-exchange resins reinforced<br />

with woven fabric.<br />

The water current that does not comply with<br />

<strong>the</strong> required product-water conductivity<br />

value but has a conductivity lower than that<br />

<strong>of</strong> <strong>the</strong> feed water, is sent to <strong>the</strong> water-supply<br />

tank that, along with <strong>the</strong> electrode water<br />

<strong>and</strong> a small portion <strong>of</strong> raw water, is resent<br />

to <strong>the</strong> brine loop. To carry out this function,<br />

twelve (9+3 st<strong>and</strong>by) centrifugal pumps <strong>of</strong> a<br />

nominal flow <strong>of</strong> 80 m 3 /h at 40 wcm are<br />

installed. This system raises by 3% <strong>the</strong><br />

overall recovery <strong>of</strong> <strong>the</strong> EDR plant. The<br />

remaining flow that does not comply with<br />

<strong>the</strong> previously-mentioned values is sent<br />

automatically to <strong>the</strong> drainage system.<br />

18 (9+9R) brine-recirculation pumps <strong>of</strong> a flow<br />

<strong>of</strong> 955 m 3 /each at 40 wcm are also installed.<br />

Membrane chemical cleaning<br />

In order to eliminate <strong>the</strong> dirt that<br />

accumulates in <strong>the</strong> membranes, <strong>the</strong>se must<br />

be regularly submitted to a chemical cleaning<br />

process. The process consists <strong>of</strong> circulating<br />

<strong>the</strong> following solutions throughout <strong>the</strong> inside<br />

<strong>of</strong> <strong>the</strong> cells for a sustained period <strong>of</strong> time:<br />

• Acid cleaning solution (33% hydrochloric<br />

acid) for antifouling<br />

• Saline cleaning solution (NaCl) to<br />

eliminate organic matter deposited on <strong>the</strong><br />

membranes<br />

• Bleach solution (sodium hypochlorite) to<br />

eliminate organic contamination.<br />

Two (1+1 st<strong>and</strong>by) pumps <strong>of</strong> a 980 m 3 /h flow<br />

at 40 wcm have been installed for every<br />

three modules to aspirate directly from a<br />

manifold connected to <strong>the</strong> three chemical<br />

cleaning tanks <strong>and</strong> pump <strong>the</strong> solutions into<br />

<strong>the</strong> EDR modules, after sending <strong>the</strong>m<br />

through a safety filtering stage consisting <strong>of</strong><br />

six cartridge filters similar to <strong>the</strong> ones<br />

mentioned earlier.

ETAP ABRERA<br />

Ácido clorhídrico<br />

La inyección de ácido clorhídrico se realiza<br />

con el objeto de aumentar el caudal<br />

de agua producida por las membranas<br />

y aumentar el rendimiento del<br />

sistema. Mediante la adición de ácido<br />

clorhídrico se consigue, además, controlar<br />

el pH y con ello nuevamente el<br />

caudal, ya que una disminución del pH<br />

provoca un aumento del caudal producido<br />

pero al mismo tiempo una pérdida<br />

de calidad de producto. Otra de las<br />

funciones de este reactivo es la de evitar<br />

la precipitación de los carbonatos y<br />

reducir así las incrustaciones en las<br />

membranas de electrodiálisis reversible<br />

y en los electrodos.<br />

La instalación de almacenamiento y<br />

dosificación de ácido clorhídrico se<br />

compone de 4 depósitos Plavisa de<br />

50.000 l de capacidad, similares al comentado<br />

anteriormente, y una bancada<br />

de 2 (1+1R) bombas de trasvase de<br />

tipo centrífuga horizontal de 180 m 3 /h<br />

a 10 mca, para el llenado de dichos depósitos<br />

de almacenamiento. La dosificación<br />

se realiza por un lado mediante<br />

12 (9+3R) bombas dosificadoras para<br />

el control de las incrustaciones en el<br />

bucle de salmuera y otras 12 (9+3R)<br />

bombas dosificadoras para el control<br />

de las incrustaciones en la zona de<br />

electrodos.<br />

Antiincrustante<br />

Se dispone de dos depósitos de almacenamiento<br />

fabricados en PRFV, también<br />

marca Plavisa, de 10.000 l cada<br />

uno y equipados con electroagitador,<br />

para el almacenamiento del fluido antiincrustante.<br />

Las bombas de trasvase<br />

para el llenado de los mismos son<br />

2 (1+1R) bombas centrífugas horizontales<br />

de 10 m 3 /h de caudal a 10 mca.<br />

©<br />

SEPTIEMBRE 2008<br />

La dosificación del inhibidor de incrustaciones<br />

en el colector de salmuera de<br />

rechazo se realiza por medio de 12 (9<br />

+3R) bombas dosificadoras.<br />

La compañía Nalco recomendó para<br />

este caso el empleo del antiincrustante<br />

PermaTreat PC-1020T © . Para el control<br />

de su dosificación se ha instalado el sistema<br />

3D RO TRASAR@, un equipo que<br />

analiza en continuo la concentración<br />

de antiincrustante en el agua, mediante<br />

la detección de la fluorescencia conocida<br />

emitida por el producto. El<br />

equipo permite controlar las bombas<br />

dosificadoras a través de una señal de<br />

4-20mA, tiene salidas de alarma para<br />

detectar la falta de antiincrustante y almacena<br />

los datos medidos para su<br />

posterior descarga y análisis.<br />

©<br />

POST-TRATAMIENTO<br />

Tras la fase de desalinización mediante<br />

tecnología EDR, el agua obtenida posee<br />

un grado de mineralización muy<br />

bajo que hace necesario llevar a cabo<br />

un post-tratamiento que permita recuperar<br />

el equilibrio calco-carbónico del<br />

agua producto. En la ETAP de Abrera<br />

este post-tratamiento se basa en la remineralización<br />

mediante la inyección<br />

de CO 2 y dosificación de hidróxido cálcico<br />

(Ca(OH) 2) al agua permeada antes<br />

de su entrada al depósito de agua tratada.<br />

De esta manera se garantiza el<br />

cumplimiento de la normativa de abastecimiento,<br />

RD 140/2003.<br />

Remineralización mediante<br />

lechada de cal<br />

El hidróxido cálcico es un sólido, por lo<br />

que es necesario disolverlo antes de<br />

proceder a su dosificación. Para ello se<br />

realiza la preparación de una lechada,<br />

con una concentración inferior al 10-<br />

15% para evitar problemas de incrustaciones<br />

o taponamiento, y posteriormente<br />

se dosifica a un sistema de<br />

saturación.<br />

El Ca(OH) 2 se encuentra almacenado<br />

en forma de polvo en 2 silos cilíndricoverticales<br />

de 82 m 3 de capacidad unitaria<br />

suministrados por Sodimate, y<br />

equipados con sistema de pesaje para<br />

control de nivel, filtro de mangas con<br />

detector para arranque automático,<br />

interruptores de nivel máximo y mínimo,<br />

y válvula sobrepresión. La extracción<br />

y dosificación del hidróxido cálcico<br />

se realiza mediante rompebóvedas<br />

dosificador Sodimate DDS400, com-

ETAP ABRERA<br />

puesto por turbina rompebóvedas,<br />

tolva descompresión, sinfín dosificador,<br />

válvula de aislamiento y sinfín<br />

inyector. Las cubas de preparación<br />

de lechada, de 2,6 m 3 en PP, están<br />

completamente equipadas para<br />

preparación de lechada en forma<br />

automática, en función del consumo<br />

de cal en el proceso de remineralización.<br />

El bombeo está compuesto<br />

por tres bombas centrifugas<br />

con sistema de lavado automático y<br />

con líneas de salida a proceso configurables.<br />

Seguidamente se dosifica<br />

a un depósito de 60 m 3 suministrado<br />

por Plavisa, donde se prepara<br />

una lechada de cal al 7%.<br />

La lechada preparada no se dosifica<br />

directamente sobre el agua a tratar<br />

sino que se conduce previamente a<br />

dos saturadores de cal cuya función<br />

es disolverla en un mayor volumen<br />

de agua, prepar<strong>and</strong>o así un reactivo<br />

de fácil dosificación y mezcla. Estos<br />

saturadores, suministrados por Cosgaya,<br />

son de tipo “recirculación de<br />

lodos” y admiten un caudal horario<br />

de 264 m 3 cada uno. La lechada de<br />

cal se distribuye en continuo mediante<br />

3 bombas (una para cada saturador<br />

más 1 en reserva) de 5 m 3 /h<br />

de caudal en la tubería de recirculación<br />

de lodos. La recirculación se realiza<br />

mediante un mezclador de hélice,<br />

colocado en la parte superior<br />

de la tubería, a la que llega igualmente<br />

el agua saturada, y donde se<br />

efectúa la mezcla agua+lechada de<br />

cal+lodos de carbonatos. La extracción<br />

de estos últimos se realiza normalmente<br />

por tuberías o de forma<br />

excepcional mediante vaciados,<br />

mientras que el agua saturada en cal<br />

se envía a un depósito cerrado de<br />

85 m 3 desde donde se bombea a las<br />

cámaras de remineralización mediante<br />

4 (3+1R) bombas centrífugas<br />

de 90 m 3 /h cada una.<br />

Dosificación de CO 2<br />

Una de las ventajas de emplear dióxido<br />

de carbono es que se consigue<br />

una mayor formación de bicarbonatos<br />

para que el agua no sea corrosiva<br />

ni incrustante. Y además, se trata<br />

de reactivo no corrosivo, que no requiere<br />

ninguna manipulación y no<br />

deja residuos ni contaminación salina<br />

secundaria en el agua tratada.<br />

En la planta, el CO 2 se almacena en<br />

forma líquida en un depósito criogénico<br />

de 60.000 l de capacidad, a<br />

20 ºC y 20 kg/cm 2 , totalmente equipado<br />

con todos los dispositivos de<br />

control de nivel, regulación de presión<br />

y seguridad. Y tras una gasificación<br />

mediante carbovapor, el CO 2<br />

SEPTIEMBRE 2008<br />

©<br />

vaporizado es dosificado en función<br />

del caudal y del pH del agua producto.<br />

En primer lugar, el CO 2 se inyecta en<br />

la primera cámara de mezcla (cámara<br />

de adición de CO 2) a través de<br />

una serie de difusores, facilit<strong>and</strong>o<br />

así su mezcla con el efluente de la<br />

remineralización procedente de la<br />

EDR. El agua tratada llega a esta cámara<br />

a través de una tubería en la<br />

que se han instalado un caudalímetro<br />

electromagnético y una válvula<br />

de mariposa motorizada con el fin<br />

de poder regular el agua producto a<br />

remineralizar.<br />

A continuación, el agua con CO 2 de<br />

esta primera cámara pasa a la siguiente<br />

(cámara de adición de cal)<br />

donde se recibe el agua saturada de<br />

cal procedente de los saturadores.<br />

La mezcla de ambas se produce fácilmente<br />

gracias al diseño en forma<br />

de laberinto de esta cámara.<br />

Finalmente, el agua remineralizada<br />

ab<strong>and</strong>ona esta cámara y se conduce<br />

por tubería hasta el canal de agua<br />

tratada de la potabilizadora.<br />

Dosing <strong>of</strong> Chemicals<br />

As a consequence <strong>of</strong> <strong>the</strong> high energy<br />

conversion rate in <strong>the</strong> EDR (90% in this<br />

project), a high calcium carbonate saturation<br />

is generated that must be inhibited by adding<br />

hydrochloric acid into <strong>the</strong> brine loop.<br />

Antifouling must also be dosed in to prevent<br />

<strong>the</strong> precipitation <strong>of</strong> calcium salts.<br />

Hydrochloric acid<br />

Hydrochloric acid is added to increase <strong>the</strong><br />

flow <strong>of</strong> <strong>the</strong> water produced by <strong>the</strong><br />

membranes <strong>and</strong> increase <strong>the</strong> yield <strong>of</strong> <strong>the</strong><br />

system. The addition <strong>of</strong> this acid also<br />

serves to control <strong>the</strong> pH <strong>and</strong>, with it, <strong>the</strong><br />

flow again. Ano<strong>the</strong>r <strong>of</strong> <strong>the</strong> functions <strong>of</strong> this<br />

reactive agent is to prevent <strong>the</strong> precipitation<br />

<strong>of</strong> <strong>the</strong> carbonates <strong>and</strong> <strong>the</strong>reby reduce<br />

fouling <strong>of</strong> <strong>the</strong> EDR membranes <strong>and</strong> <strong>the</strong><br />

electrodes.<br />

The hydrochloric-acid storage <strong>and</strong> dosing<br />

plant comprises four 50,000 l tanks <strong>and</strong> a<br />

set <strong>of</strong> two transfer pumps <strong>of</strong> a flow <strong>of</strong><br />

180 m 3 /h at 10 wcm, to fill <strong>the</strong> tanks. The<br />

dosing process is carried out by twelve<br />

(9+3 st<strong>and</strong>by) dosing pumps for antifouling<br />

in <strong>the</strong> brine loop <strong>and</strong> ano<strong>the</strong>r twelve<br />

(9+3 st<strong>and</strong>by) dosing pumps for antifouling<br />

in <strong>the</strong> electrodes zone.<br />

Antifouling<br />

Two 10,000-l storage tanks equipped with an<br />

electric agitator, to store <strong>the</strong> antifouling<br />

liquid are installed. Two (1+2 st<strong>and</strong>by)<br />

transfer pumps <strong>of</strong> a flow <strong>of</strong> 10 m 3 /h at 10<br />

wcm are installed to fill <strong>the</strong>se tanks. The<br />

antifouling is dosed into <strong>the</strong> reject-brine<br />

manifold by means <strong>of</strong> twelve (9+3 st<strong>and</strong>by)<br />

dosing pumps.<br />

©

ETAP ABRERA<br />

La compañía Air Liquide suministró la<br />

instalación de almacenamiento y dosificación<br />

de CO 2: depósito criogénico,<br />

gasificador eléctrico Carbovapor,<br />

cuadros de regulación y sistemas de<br />

inyección en línea de alta eficacia.<br />

Además, la empresa dispone de una<br />

instalación para la regulación de pH<br />

en la ETAP debido a que la planta recibe<br />

agua bruta con un pH variable<br />

(en función de los caudales del río<br />

Llobregat y factores climatológicos<br />

como horas de luz, temperatura,<br />

etc.), que en ocasiones llega a ser ligeramente<br />

alcalino y que es necesario<br />

corregir. Así, el agua recibe un tratamiento<br />

de coagulación - floculación<br />

con reactivos que alcanzan su máxima<br />

eficacia en un estrecho margen<br />

de pH. La precisión de 0,1 unidades<br />

de pH que permite el dióxido de carbono<br />

hace posible la utilización de<br />

reactivos específicos con una menor<br />

dosificación.<br />

BOMBEO DE LODOS<br />

Y SALMUERAS<br />

Las nuevas infraestructuras mencionadas<br />

anteriormente se complementan<br />

con una estación de bombeo de<br />

lodos y salmuera.<br />

Los primeros se destinan a la futura<br />

instalación de tratamiento de fangos<br />

actualmente en construcción y que<br />

fue adjudicada el pasado año por<br />

ATLL a una UTE compuesta por las<br />

empresas Passavant España y Proinosa<br />

con un presupuesto de casi 5<br />

millones de euros. Las obras consisten<br />

básicamente en:<br />

• Planta de tratamiento de los fangos<br />

procedentes de purga de decantadores,<br />

con un caudal diario de 4.866<br />

m 3 /día y una carga de sólidos de<br />

©<br />

SEPTIEMBRE 2008<br />

©<br />

20.490 kg/día, const<strong>and</strong>o básicamente<br />

la línea de tratamiento de un<br />

espesado de fangos mediante espesadores<br />

de gravedad (2 unidades<br />

de 25 m de diámetro), una deshidratación<br />

de fangos mediante centrífugas<br />

(tres unidades con caudal<br />

unitario de tratamiento de 50 m 3 /h)<br />

y del posterior almacenamiento de<br />

fangos deshidratados. La totalidad<br />

de los equipos de deshidratación<br />

de fangos se ubicarán en un nuevo<br />

edificio industrial de fangos.<br />

• Acondicionamiento de la actual<br />

balsa de laminación para recepción<br />

de fangos de lavado de los filtros<br />

de arena (7.950 m 3 /día) y de<br />

los filtros de carbón (4.493 m 3 /día).<br />

Respecto a la salmuera generada en<br />

el proceso de EDR, ésta se conduce<br />

mediante un nuevo colector de salmueras<br />

hasta su conexión con el emisario<br />

submarino de la depuradora de<br />

aguas residuales del Baix Llobregat.<br />

POST-TREATMENT<br />

After <strong>the</strong> desalination treatment is completed<br />

<strong>the</strong> water obtained is low in minerals. As a<br />

result, a post-treatment, to re-establish <strong>the</strong><br />

calcium/carbon balance is required. In <strong>the</strong><br />

Abrera drinking water treatment plant this<br />

post-treatment is based on remineralisation<br />

by injecting CO 2 <strong>and</strong> dosing calcium<br />

hydroxide [Ca(OH 2)] into <strong>the</strong> permeate<br />

water before it enters <strong>the</strong> treated-water<br />

tank. This guarantees compliance with<br />

water supply st<strong>and</strong>ard RD 140/2003.<br />

Remineralisation with lime milk<br />

The first step in <strong>the</strong> process is <strong>the</strong><br />

preparation <strong>of</strong> a 7% lime solution which is<br />

used to dissolve <strong>the</strong> calcium hydroxide in a<br />

purpose-built tank. The resulting mixture is<br />

dosed into two lime saturators <strong>the</strong> function<br />

<strong>of</strong> which is to dissolve it in a larger volume<br />

<strong>of</strong> water in order to produce a reactive<br />

agent that is easy to dose <strong>and</strong> mix in.<br />

Finally, <strong>the</strong> lime-saturated water is sent to<br />

an 85 m 3 closed tank from where it is<br />

pumped to <strong>the</strong> remineralisation chambers<br />

by means <strong>of</strong> four (3+1 st<strong>and</strong>by) centrifugal<br />

pumps <strong>of</strong> a 90 m 3 /h flow each.<br />

CO 2 Dosing<br />

One <strong>of</strong> <strong>the</strong> advantages <strong>of</strong> employing carbon<br />

dioxide is that it brings about a larger<br />

formation <strong>of</strong> bicarbonates which insures<br />

that <strong>the</strong> water is not corrosive or<br />

susceptible to fouling. In addition, it is a<br />

non-corrosive reactive agent that does not<br />

require h<strong>and</strong>ling <strong>of</strong> any kind <strong>and</strong> does not<br />

leave residue or cause secondary saline<br />

contamination <strong>of</strong> <strong>the</strong> treated water.<br />

The CO 2, stored in liquid form in a 60,000-l<br />

cryogenic tank, is blown into a first mixing<br />

chamber by means <strong>of</strong> diffusers. The effluent<br />

from <strong>the</strong> above-mentioned remineralisation<br />

chambers is mixed with <strong>the</strong> CO 2 in this<br />

chamber. Following this process, <strong>the</strong> water<br />

mixed with CO 2 passes on to <strong>the</strong> next<br />

chamber, where <strong>the</strong> lime water released<br />

from <strong>the</strong> saturators is collected. The<br />

mixture <strong>of</strong> both flows is made easy by <strong>the</strong><br />

labyrinth-type design <strong>of</strong> this chamber.<br />

Lastly, <strong>the</strong> remineralised water leaves this<br />

chamber <strong>and</strong> is sent by pipeline to <strong>the</strong><br />

treated water canal in <strong>the</strong> drinking water<br />

treatment plant.<br />

SLUDGE AND BRINE PUMPS<br />

The new infrastructure described previously<br />

is completed with a sludge <strong>and</strong> brine station.<br />

The sludge pumps will be employed in <strong>the</strong><br />

sludge treatment plant currently under<br />

construction. The brine water generated in<br />

<strong>the</strong> EDR process is evacuated by means <strong>of</strong><br />

a new brine collector that connects with <strong>the</strong><br />

Baix Llobregat underwater sea discharge<br />

outlet.