Quick Installation Manual CDP-66/99/133 - Matica MB doo

Quick Installation Manual CDP-66/99/133 - Matica MB doo

Quick Installation Manual CDP-66/99/133 - Matica MB doo

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Technical Hotline<br />

Tel +49 (0) 71 38/8 10 97-0 _ Fax -29<br />

Please retain for reference<br />

Customer number<br />

Company name<br />

Contact person<br />

Telephone number<br />

Equipment designation or serial number<br />

Fault description, "Critical Fault'' Number<br />

Safety information<br />

This quick installation manual does not replace the full operating instructions (Art. No:<br />

80-010-1500) and serve as a guide only!<br />

A good knowledge of using stud welding equipment and its components is necessary.<br />

Only persons over the age of 18 may carry out stud welding work.<br />

Before using the unit, all necessary protective measures must be taken and the safety<br />

information observed.<br />

Current directives and standards such as DIN EN ISO 14555, DVS Notices 0901 + 0903<br />

+ 0904 must also be observed.<br />

Stand 03/07<br />

Subject to technical changes without prior notice<br />

<strong>CDP</strong>-<strong>66</strong>/<strong>99</strong>/<strong>133</strong><br />

<strong>Quick</strong> <strong>Installation</strong> <strong>Manual</strong><br />

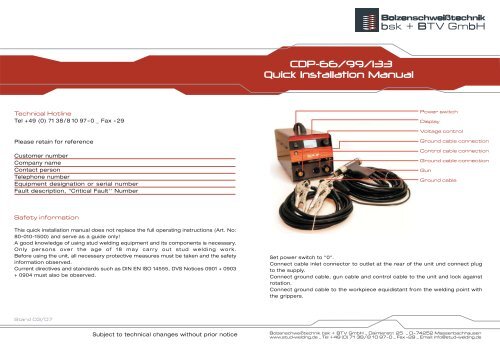

Power switch<br />

Display<br />

Voltage control<br />

Ground cable connection<br />

Control cable connection<br />

Ground cable connection<br />

Gun<br />

Ground cable<br />

Set power switch to "0".<br />

Connect cable inlet connector to outlet at the rear of the unit und connect plug<br />

to the supply.<br />

Connect ground cable, gun cable and control cable to the unit and lock against<br />

rotation.<br />

Connect ground cable to the workpiece equidistant from the welding point with<br />

the grippers.<br />

Bolzenschweißtechnik bsk + BTV GmbH _ Daimlerstr. 25 _ D-74252 Massenbachhausen<br />

www.stud-welding.de _ Tel +49 (0) 71 38/8 10 97- 0 _ Fax - 29 _ Email: info@stud-welding.de

Commissioning<br />

Stop screw<br />

Lock nut<br />

Stud collect<br />

Stud<br />

1-1,5mm<br />

Setting up stud collet<br />

// Select stud collet appropriate to welding<br />

element.<br />

// Adjust stud collet (see Fig.).<br />

// Insert stud collet in gun.<br />

// Tighten with supplied size 17 socket.<br />

Adjusting KP-B welding gun<br />

( contact )<br />

// Only the spring pressure can be adjusted on<br />

the contact gun.<br />

// Turn adjusting screw on gun using a coin to<br />

adjust the spring force to the welding task if<br />

necessary.<br />

// Turning the screw clockwise increases the<br />

spring force with a shorter welding time.<br />

// Turning the screw counter-clockwise increases<br />

the welding time.<br />

// Default setting about 20%; 1-2 scale divisions<br />

in lateral window.<br />

HPL-8 welding gun<br />

( gap or lift )<br />

// Place the gun on a flat surface and turn the<br />

setting control counter-clockwise until the pin<br />

including bolt are flat.<br />

// This setting is termed "zero lift".<br />

// Turn control in the opposite direction until the<br />

lift corresponds to the particular welding task.<br />

// Default setting for steel 1.5 - 2 mm (1.5 to 2<br />

rotations).<br />

// Default setting for aluminium 2.5 to 3.5mm<br />

Switching on the unit<br />

Set power switch to "I".<br />

After a short self-test, the main menu is<br />

automatically displayed.<br />

The charging voltage can be set with the<br />

voltage control.<br />

The charging voltage is shown enlarged<br />

within the bar graph.<br />

The stud diameter symbol serves for<br />

orientation.<br />

A tolerance range is available for all stud<br />

diameters.<br />

The Info menu can be displayed by<br />

pressing the control.<br />

>> Resettable piece counter (by pressing<br />

twice).<br />

>> Total piece counter<br />

>> Serial number

Hotline<br />

Tel +49 (0) 71 38/8 10 97-0 _ Fax -29<br />

Bitte halten Sie vorab bereit:<br />

Kundenummer<br />

Firmenname<br />

Kontaktperson<br />

Telefonnummer<br />

Gerätetypbezeichnung ggf. Seriennummer<br />

Fehlerbeschreibung, „Critical Error“ Nummer<br />

Sicherheitshinweise<br />

Diese Schnellinstallationsanleitung ersetzt nicht die ausführliche Bedienungsanleitung<br />

(Art.-Nr.: 80-010-1504). Sie dient nur zur Unterstützung!<br />

Es sind Kenntnisse im Umgang mit Bolzenschweißgeräten und deren Komponenten<br />

notwendig.<br />

Bolzenschweißarbeiten dürfen nur von Personen ausgeführt werden, die das<br />

18. Lebensjahr vollendet haben.<br />

Treffen Sie vor der Inbetriebnahme des Gerätes alle notwendigen Schutzmaßnahmen<br />

und beachten Sie unbedingt alle Sicherheitshinweise.<br />

Beachten Sie auch die aktuellen Regelwerke und Normungen, wie z.B. DIN EN ISO<br />

14555, DVS-Merkblätter 0902 + 0904.<br />

Stand 2010<br />

Technische Änderungen vorbehalten<br />

Drawn-Arc-Controller DA-800<br />

Schnellinstallationsanleitung<br />

Schalterstellung Netzschalter auf „0“<br />

Netzschalter CEE<br />

Grafik-Display<br />

Drehimpulsgeber<br />

Anschluss Massekabel<br />

Anschluss Steuerkabel<br />

Anschluss Pistolenkabel<br />

Pistole<br />

Massekabel<br />

32A CEE - Netzstecker an geeignete Steckdose anschließen (Sicherung 32A träge).<br />

Steuerleitung, Pistolen- und Massekabel am Gerät anschließen und durch Verdrehen<br />

sichern.<br />

Die zwei Grippzangen des Massekabels gleichmäßig weit von der Schweißstelle<br />

diagonal am Werkstück anbringen um magnetische Blaswirkung zu vermeiden.<br />

Bei Schutzgasanwendung:<br />

Gasanschluß an der Geräterückseite mit geeignetem Schlauch an Druckminderer<br />

einer Schutzgasflasche (82/18, Ar/CO2) anschließen und Durchflußmenge auf<br />

4-6 l/min einstellen. Achtung: Gasflasche gegen Umfallen sichern!<br />

Bolzenschweißtechnik bsk + BTV GmbH _ Daimlerstr. 25 _ D-74252 Massenbachhausen<br />

www.stud-welding.de _ Tel +49 (0) 71 38/8 10 97- 0 _ Fax - 29 _ Email: info@stud-welding.de

Pistole einrichten<br />

Anschlagschraube<br />

Kontermutter<br />

Bolzenhalter<br />

Bolzen<br />

1-1,5mm<br />

Pistole einrichten<br />

Achtung: Gas Gerät muß bei allen Einrichtarbeiten an den<br />

Pistolen ausgeschaltet sein oder zumindest die<br />

Masseverbindung getrennt werden.<br />

Bolzenschweißpistole KHP-10<br />

// Bolzenhalter zum Schweißelement passend wählen<br />

// Bolzenhalter einstellen (siehe Abbildung)<br />

// Bolzenhalter in Pistole einstecken<br />

// Mit beigefügtem Steckschlüssel SW17 fest anziehen<br />

>> Pistole ist nun einsatzbereit!<br />

Bolzenschweißpistole KHPL-12<br />

// Bolzenhalter zum Schweißelement entspr. wählen<br />

// Bolzenhalter auf Doppelnippel schrauben<br />

// Bolzenhalter mit Maulschlüssel SW14 festziehen<br />

(Achtung: Mit Maulschlüssel SW 17 am Doppelnippel kontern!)<br />

// Entsprechendes Stativ (Gas- oder Keramikringstativ) auf<br />

Pistole setzen und fixieren<br />

Keramikringstativ<br />

( entfällt bei Pistole KHP-10 )<br />

// Geeigneten Keramikringhalter in Fußplatte stecken und<br />

mit 2,5 mm Imbusschlüssel sichern<br />

// Bolzen bis zum Anschlag in den Bolzenhalter stecken<br />

// passenden Keramikring in Keramikringhalter stecken,<br />

dabei leicht drehen<br />

// Bolzenüberstand bzw. Eintauchmaß gem. Abb. einstellen<br />

(1,5 -5 mm je nach Bolzendurchmesser bzw. Form),<br />

indem das Stativ entsprechend verstellt und die Säulenklemmschrauben<br />

anschließend fest angezogen werden<br />

// Fußplatte an den Imbusschrauben ausrichten, so daß Bolzen<br />

und Keramikring zentriert sind und der Bolzen beim Anheben<br />

den Keramikring nicht berührt, ansonsten droht Eintauchbehinderung<br />

// Überstand und Leichtgängigkeit des Bewegungssystems<br />

durch manuelles Hineinschieben des Bolzens gegen die<br />

Feder in der Pistole überprüfen bzw. eingebaute<br />

Abhubtestfunktion nutzen, indem die Pistole in der Luft<br />

betätigt wird (Achtung: Es darf kein Werkstückkontakt<br />

vorhanden sein ggf. Massekabel entfernen)<br />

>> Pistole ist nun einsatzbereit!<br />

Schutzgasstativ<br />

( entfällt bei Pistole KHP-10 )<br />

// Bolzen in Gas-Bolzenhalter (115 mm lang) bis zum Anschlag<br />

einsetzen<br />

// Bolzenüberstand am Schutzgasstativ gem. Abb. einstellen<br />

// ggf. Fußplatte zentrieren<br />

// Stativ festschrauben<br />

// Überstand und Leichtgängigkeit des Bewegungssystems<br />

durch manuelles Hineinschieben des Bolzens gegen die<br />

Feder in der Pistole überprüfen bzw. eingebaute<br />

Abhubtestfunktion nutzen, indem die Pistole in der Luft<br />

betätigt wird (Achtung: Es darf kein Werkstückkontakt<br />

vorhanden sein ggf. Massekabel entfernen)<br />

>> Pistole ist nun einsatzbereit!<br />

Gerät einschalten<br />

// Netzschalter auf „I“<br />

// Nach kurzem Selbsttest automatische Umschaltung ins<br />

Hauptmenü<br />

// Mit dem Drehimpulsgeber können Sie die Schweißzeit in<br />

Millisekunden einstellen<br />

// Einstellbereich Kurzzeithubzündung: 5ms – <strong>99</strong>ms<br />

// Einstellbereich Hubzündung: 100ms – 500ms<br />

// Die Schweißzeit wird groß innerhalb des Bar-Graphen<br />

dargestellt<br />

// Das jeweilige Bolzendurchmessersymbol dient als<br />

Orientierungshilfe<br />

// Für jeden Bolzendurchmesser steht ein Toleranzbereich für<br />

die Schweißzeit zur Verfügung<br />

// Beginnen Sie immer mit der niedrigsten Einstellung<br />

des jeweiligen Durchmesserbereiches.<br />

Das Untermenü<br />

Durch einmaliges kurzes Drücken des Drehgebers gelangen Sie<br />

ins Untermenü. Dort können Sie zwischen Infomenü, Gas und Exit<br />

mittels Drehgeber wählen und durch Drücken des Drehgebers<br />

gelangen Sie ins jeweilige Menü.<br />

// Infomenü mit rücksetzbarem Stückzähler (durch 2 x kurzes<br />

Drücken), Gesamtstückzähler und Seriennummer<br />

// Gasmenü; mit dem Drehgeber gelangen Sie in den Bereich um<br />

die Gasvorströmzeit von 0 – 9 sec. Einzustellen und auch in den<br />

Bereich um die Nachströmzeit zu wählen. Nach dem Einstellen<br />

der gewünschten Zeit jeweils den Drehgeber kurz runter drücken<br />

zum Bestätigen. Im Hauptmenü erscheint oben rechts ein<br />

Gasflaschensymbol mit einer Ziffer die der vorgewählten<br />

Gasvorströmzeit entspricht. Wenn Sie ohne Gas schweißen<br />

wollen müssen Sie die Zeit auf „0“ stellen, dann verschwindet<br />

auch das Gasflaschensymbol im Hauptmenü.<br />

// Exit; gelangen Sie wieder zurück ins Hauptmenü<br />

Der Lichtbogenabriß<br />

Kann der Pilotlichtbogen aufgrund zu geringem Abhubs (Pistole<br />

hebt nicht ausreichend ab, Bolzen steht zu weit vor oder<br />

Werkstückoberfläche zu stark verunreinigt) nicht sicher zünden<br />

(Kurzschluß), wird der Schweißvorgang sicherheitshalber<br />

abgebrochen und gem. Abbildung „großes Kreuz“ visualisiert.<br />

Durch Quittieren mittels des Tasters an der Pistole wird die<br />

Fehlermeldung zurückgesetzt. Beheben Sie die Fehlerursache und<br />

setzen Sie die Arbeit fort.<br />

.

Evaluating the weld results<br />

Good welding quality<br />

Excess length<br />

and/or welding time<br />

too small/short<br />

Welding time too<br />

long<br />

Welding time too<br />

short<br />

Blowing action<br />

Impediment of<br />

insertion<br />

Safety instructions<br />

This quick installation guide is no substitute for the detailed operating instructions<br />

(article number: 80-010-1504). It is only meant to provide support!<br />

The installation requires knowledge of stud welding devices and their components.<br />

Stud welding may only be performed by persons older than 18 years.<br />

Before using the device take all required protective measures and follow all safety<br />

instructions.<br />

Also observe the current body of rules and regulations, such as DIN EN ISO 14555,<br />

DVS bulletins 0902 + 0904.<br />

Stand 01/2010<br />

A<br />

2000<br />

1800<br />

1600<br />

1400<br />

1200<br />

1000<br />

800<br />

600<br />

400<br />

Table Adjustment values<br />

for ceramic ring welding<br />

Stroke distance<br />

mm 3,0 4,0 5,0 6,0<br />

ms<br />

Eintauchmaß<br />

Bolzen<br />

Keramikring<br />

Bolzendurchmesser in mm<br />

Please retain for reference<br />

Customer number<br />

Company name<br />

Contact person<br />

Telephone number<br />

Equipment designation or serial number<br />

Fault description, "Critical Fault'' Number<br />

Lift<br />

Stud<br />

Ceramic<br />

ring<br />

200 400 600 800 1000<br />

mm<br />

3,0<br />

2,5<br />

2,0<br />

Subject to technical changes without prior notice<br />

1,5<br />

1,0<br />

Example M8:<br />

600A, 300 ms, 1,3 mm lift, 3 mm stroke distance<br />

Lift<br />

DA-1500<br />

<strong>Quick</strong> <strong>Installation</strong> <strong>Manual</strong><br />

Setting up the device<br />

>> Set power switch to „0“<br />

>> 32A or 63A CEE – connect power plug to the corresponding outlet<br />

(time-lag fuse 32/63A).<br />

>> Connect control line, gun and ground cable to device and secure by turning.<br />

>> Attach the two locking pliers or screw clamps of the ground cables diagonally<br />

an equal distance away from the welded joint on the work piece in order to<br />

avoid a magnetic blowing action.<br />

Shielding gas welding:<br />

Trolley (optional)<br />

Display<br />

Rotary pulse encoder<br />

Power switch<br />

Connection gun cable<br />

Connection control cable<br />

Connection ground cable<br />

Gun<br />

Ground cable<br />

Connect the gas supply at the front side of the device to the pressure-reducing<br />

valve of an inert gas cylinder (82/18, Ar/CO2) using a suitable hose and adjust the<br />

rate of flow to 4-8 l/min. Attention: Secure the gas cylinder against falling down!<br />

_ _

Setting up the gun<br />

Stud<br />

Ceramic<br />

ring<br />

Stop Screw<br />

Lock nut<br />

Stud holder<br />

Stud<br />

1-1,5mm<br />

Welding gun<br />

Stud holder<br />

Pillar<br />

Base plate<br />

Special covering<br />

plate<br />

Screw<br />

Ceramic<br />

Slide gauge<br />

Stroke distance<br />

(excess length)<br />

Equal distance<br />

between stud and<br />

Stud ceramic ring<br />

Ceramic<br />

Screw ring holder<br />

Ceramic ring Base plate<br />

stud<br />

holder<br />

Shielding<br />

gas hose<br />

Pillars<br />

Rubber<br />

expansion<br />

Connection<br />

on base plate<br />

for shielding<br />

gas hose<br />

shielding gas<br />

pipe<br />

Excess length of stud<br />

Setting up the gun<br />

Attention: The gas device must be turned off during the<br />

setup of the guns or at least the ground connection must be<br />

disconnected.<br />

Stud welding gun KHP-10<br />

// Select the stud holder that corresponds to welding element<br />

// Adjust stud holder (see figure)<br />

// Insert stud holder in gun<br />

// Tighten using the enclosed socket wrench SW 17<br />

>> Gun is now ready for use!<br />

Stud welding gun KHPL-12,<br />

KHPL-19/25<br />

// Select the stud holder that corresponds to welding element<br />

// Screw stud holder to double nipple<br />

// Tighten stud holder using a combination wrench (Attention:<br />

Tighten at the double nipple using a combination wrench!)<br />

// Attach the corresponding tripot (gas or ceramic ring tripod)<br />

on gun and secure<br />

Ceramic ring tripot (not applicable for gun KHP-10)<br />

// Insert suitable ceramic ring holder in base plate and secure<br />

using a 2.5 mm socket wrench<br />

// Insert stud into the stud holder as far as it will go<br />

// Insert appropriate cermanic ring into ceramic ring holder<br />

while slightly turning it<br />

// Adjust excess length of stud or stroke distance according<br />

to figure and table by adjusting the tripod correspondingly<br />

and then tightening the locking screw.<br />

// Align the base plate using the socket scews so that the stud<br />

and the ceramic ring is centered and the stud does not<br />

touch the ceramic ring when lifted. Otherwise it might inhibit<br />

the insertion<br />

// Check the excess length and the free movement of the<br />

motion system by manually pushing the stud in against the<br />

spring in the gun. Or you can use the built-in lift test function<br />

by actuating the gun in the air (Attention: There may be no<br />

contact with the work piece, if required, remove the ground cable)<br />

// KHPL-19/25 only; Adjust lift: unscrew the protective cap and<br />

adjust the appropriate lift for the stud to be welded according<br />

to the table using the turning knop.<br />

>> Gun is now ready for use!<br />

Shielding gas tripod (not applicable for gun KHP-10)<br />

// Insert stud in gas stud holder (115 mm lang) as far as it will go<br />

// Adjust excess length of stud on the shielding gas tripod<br />

according to figure<br />

// Where required, center the base plate<br />

// Tighten the tripod<br />

// Check the excess length and the free movement of the motion<br />

system by manually pushing the stud in against the spring in<br />

the gun. Or you can use the built-in lift test function by actuating<br />

the gun in the air (Attention: There may be no contact with the<br />

work piece, if required, remove the ground cable)<br />

>> Gun is now ready for use!<br />

Turning on the device<br />

Power switch to „I“<br />

The device is operational after a short self test and a display of the<br />

software version.<br />

A short press on the rotary pulse encoder allows the switch from<br />

A®t®gas®S®P®A make the settings for<br />

current (A), welding time (t), shielding gas (gas), counter (S) and<br />

program selection (P) using the rotary encoder.<br />

Adjusting the current (A)<br />

The current can be adjusted continuously between 300 and 1000<br />

A or up to 1500 A for the DA-1500. The following rule of thumb<br />

applies for adjusting the current for ceramic ring welding:<br />

A = 70-80 x Ø stud; e.g. for a stud M10 follows approx. 700-800 A.<br />

The following applies in case of short-cycle or shielded gas weldings:<br />

A = 100 x Ø stud; e.g. for flange stud M5 follows approx. 500 A.<br />

Adjusting the welding time (t)<br />

The welding time can be adjusted continuously from 5 bis 1000 ms.<br />

The following rule of thumb applies for adjusting the welding time<br />

for ceramic ring weldings: t = 30-40 x Ø stud; e.g. for one stud M10<br />

it follows approx. 300-400 ms.<br />

The following applies to short-cycle or shielded gas weldings:<br />

t = 10 x Ø stud; e.g. for flange studs M5 it follows approx. 50 ms.<br />

Adjusting the shielding gas pre-flow time (gas)<br />

The gas pre-flow time can be selected in 0.1 sec. incements to a<br />

maximum of 9.9 sec. If you want to weld without gas, i.e. with<br />

ceramic ring, then just select 0.0.<br />

For welding with shielded gas we exclusively recommend a mixed<br />

gas Ar/CO2, 82/18%, in case you selected approx. 2–4 sec.<br />

Pay attention to the correct flow rate of 4 to a maximum of 8 l/min.<br />

and secure the gas cylinder against falling down.<br />

Select program (P) and save<br />

You can save up to 10 programs individually and and access them<br />

again anytime. If you have adjusted, as previously described, the<br />

parameters current, time and gas and if the test weldings have<br />

provided good results, you can select a program number by turning<br />

the rotary pulse encoder and save the values by pressing for a<br />

longer time. The display will flash once.<br />

Error messages<br />

Errors will be displayed with F and a number and in most cases<br />

can be confirmed with the start button on the gun but sometimes<br />

only after the error has been eliminated.<br />

F1 Temp. thyristor Excess temp., let it cool down, do not switch off<br />

F2 Temp. transformer Excess temp. ,let it cool down, do not switch off<br />

F3 Phase difference Check mains fuses, if applicable, replace, higher<br />

protection for device<br />

F4 Arc breakage Lift adjustment too small , contaminated surface of<br />

work piece<br />

F5Gun Gun is not connected, defective gun or control cable

Primerjava orodij za varjenje bsk + BTV GmbH