ZVÁRANIE

Zvaranie_03-04_2013 LowRes.indd - Výskumný Ãstav zváraÄský

Zvaranie_03-04_2013 LowRes.indd - Výskumný Ãstav zváraÄský

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

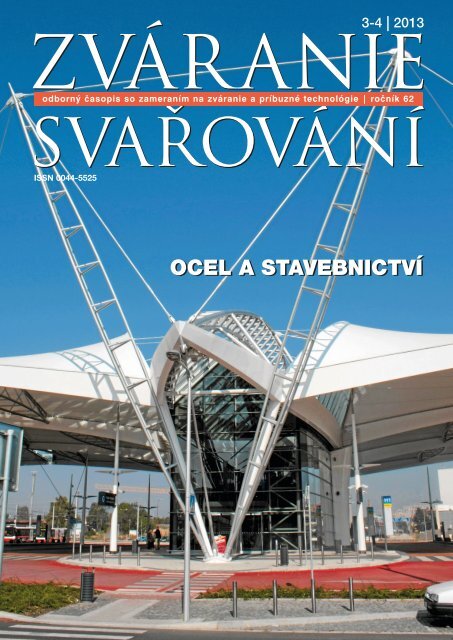

<strong>ZVÁRANIE</strong>odborný časopis so zameraním na zváranie a príbuzné technológie | ročník 62SVAŘOVÁNÍISSN 0044-55253-4 | 2013OCEL A STAVEBNICTVÍ<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 1/2008a

VÝSKUMNÝ ÚSTAV ZVÁRAČSKÝPRIEMYSELNÝ INŠTITÚT SRWELDING RESEARCH INSTITUTE – INDUSTRIAL INSTITUTE OF SRCentrum excelentnostivo zváraní Excelentné technológieLaboratórium trecieho zváranias premiešaním (TZsP) materiálov, tizácia, minimálne Pilotné pracovisko robotického zvárania aj na Kontakt:

Excelentný výskum a vývojLaboratórium fyzikálnej simulácie Projekt 7RP NEXTGENPOWER: demonštráciaklasických elektrární novej generácie 2 Projekt 7RP MACPLUS: materiálové riešeniapre nové ultrasuperkritické elektrárne Projekt OPVaV: Výskum inovatívnych materiálov Excelentné vzdelávanie

Kombinovaný spôsob difúzneho spájaniabimetalických prvkov výmenníkov teplaTab. 1 Fyzikálne vlastnosti spájaných materiálovTab. 1 Physical properties of joined materialsMateriálMaterialHliníková zliatina AMg5AMg5 aluminium alloyTechnický hliník AD1AD1 technical aluminiumNehrdzavejúca oceľStainless steel12Ch18N9TTechnické gáliumTechnical galliumMerné teploSpecific heatJ/(kg.K),pri 100 °Cat 100 °CKoeficient lineárnejtepelnej rozťažnostiLinear thermalexpansion coefficient10 6 . K -1 ,pri 100 °Cat 100 °CKoeficienttepelnejvodivostiThermalconductivitycoefficientVt/(m.K)YouongovmodulYoung’smodulus(GPa)TeplotataveniaFusiontemperature(C)922 24,7 126 71 625945 24 226 71 660469 17 16 189 1300– – 28,1 10 – 45 30,15Tab. 2 Chemické zloženie hliníkovej zliatiny AMg5Tab. 2 Chemical composition of AMg5 aluminium alloyCu Mg Mn Zn Fe Si Ti Cr0,1 4,8 – 5,8 0,3 – 0,8 0,2 0,5 0,5 0,1 0,05a) b)c)Obr. 3 Rozloženie hliníka (a), gália (b) a železa (c) na reze spoja nehrdzavejúcej ocele s hliníkom (REM)Fig. 3 Distribution of aluminium (a), gallium (b) and iron (c) in cross-section of joint in stainless steel to aluminium (SEM)spojov pri teplotách do 250 °C je, podľa nášho názoru,difúzny proces s použitím gália [1]. Gálium sa taví pri teploteokolo 30 °C, dobre zmáča a rozpúšťa väčšinu kovova tvrdne pri zväčšovaní objemu, čo umožňuje jeho použitieako aktivátora priľnavosti spájaných povrchov s následnouobjemovou difúziou. Aktivácia spočíva v mechanicko-chemickomprocese, ktorý zahŕňa fragmentáciu,odlupovanie kysličníkových povlakov, zmáčanie juvenilnýchpovrchov, ako aj medzizrnnú a vnútrozrnnú difúziu.Mechanicko-chemická aktivácia spôsobuje zvýšenie rozpustnostiťažkorozpustných látok, zrýchlenie chemickýchreakcií, zvýšenie katalitických a zlepšenie fyzikálno-technickýchvlastností, zníženie teploty aktivácie povrchovmateriálov pri procese ich spájania v tuhej fáze [2].Na vytvorenie pevného oceľovohliníkového spoja a zabráneniajeho krehnutia na povrch oceľovej rúry sa nastriekalavrstva technického hliníka AD1 (obr. 2). Processtriekania sa robí mikroplazmovou metódou, t. j. ohrevom,dispergovaním a prenosom kondenzovaných častíc striekanéhomateriálu s formovaním 200 μm hrubej vrstvy napodložke. Na striekanie sa použilo zariadenie „MPN-004“,ktoré umožňuje naniesť hliník pri teplote podložky 150 °C.K formovaniu kovových povrchov so zachytením tvrdýchmetalických častíc s veľkou kinetickou energiou na povrchupodložky dochádza pri vysokorýchlostnom náraze(obr. 2b), čo zabezpečuje vysoké adhézne vlastnosti.Podľa hodnôt koeficientu lineárnej tepelnej rozťažnosti súmateriály bimetalického uzla maximálne podobné, zabezpečujútak pevný spoj bez deformácií dielcov (tab. 1). Podľakoeficientu tepelnej vodivosti sú materiály pre sústavuvýmeny tepla zvolené tak, že vyhrievacie teleso zo zliatinyAMg5 (tab. 2) cez podkladovú vrstvu vloženého kovu (gálium)zabezpečuje odvod tepla z oceľového jadra.EXPERIMENTGálium sa na spájané povrchy nanášalo vo vrstve s hrúbkou0,05 – 0,15 mm metódou mechanického natierania,spájali sa súčiastky spájaných povrchov a uskutočňovalosa difúzne vytvrdnutie podložky z gália pri ohreve uzlavo vákuovej peci alebo prechádzajúcim prúdom do teploty140 a 250 °C. Prednosťou druhého ohrevu je jehokrátke trvanie a uvoľnenie tepla hlavne v zóne kontaktuspájaných povrchov. V dôsledku toho sa rýchlejšie iniciujereaktívna difúzia, znižuje sa vylučovanie tepla do materiálua zmenšuje sa hĺbka difúznej vrstvy, čo priaznivoovplyvňuje mikroštruktúru a mechanické vlastnosti spoja.Podmienkou formovania kvalitného spoja je tesné zlícovaniesúčiastok a odstránenie výronkov gália z čelnýchplôch. Vnútorný objem gália, ktorý vypĺňajú čelné medzerysúčiastky pri tvrdnutí so zväčšovaním objemu, môžuspôsobiť vznik súvislých trhlín po objeme hliníkovej príruby.Teplota sa v procese ohrevu kontrolovala pomocoutermočlánkov a termokamery „Fluke Ti25“.DUSKUSIAAnalýza štruktúry a rozloženia chemických prvkov ukázala,že k difúzii gália dochádzalo smerom do zliatiny AMg5vtedy, keď v oceli nebola zistená chemická prítomnosť gá-52 <strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013

ODBORNÉ ČLÁNKYlia (obr. 3). Vtedy dochádza k viacfázovému procesu formovaniametastabilných fáz zo základných legujúcichprvkov zliatiny AMg5 a gália s formovaním tvrdej intermetalickejvrstvy a zvýšením teploty jej tavenia [3]. Analýzabinárnych diagramov rovnovážneho stavu ukázala, žeteplota prechodu do tekutého stavu intermetalidov sústavyGa-Mg a Ga-Zn predstavuje viac ako 285 °C a u sústavyCu-Ga od 254 do 1000 °C.Tekuté gálium difundovalo cez zrná hliníka (obr. 4) doObr. 4 Rozloženie gália v objeme zliatiny AMg5 v dôsledku reaktívnejdifúzie (x1000) (REM)Fig. 4 Distribution of gallium in the volume of AMg5 alloy due to reactivediffusion (x1000) (SEM)hĺbky 3 mm. V dôsledku toho sa v medzere a v priľahlejvrstve hliníka tvorila vrstva tuhého roztoku a intermetalickéfázy. Elektronicko-mikroskopické skúmanie fóliíjemnej štruktúry zóny spoja AD1/AMg5 cez vrstvu gáliaukázalo nasledovné. Pre štruktúru AD1 je charakteristickýpomerne rovnovážny stav, o čom svedčí formovanierovnovážnej subštruktúry, rovnomerne rozdelenej po celomobjeme kovu, priliehajúceho k rovine spoja, ako ajformovanie dokonalých (stiahnutých) hraníc a subhraníc(obr. 5a).Štruktúry v oblasti spoja (zo strany AMg5) sú charakteristickéštruktúrno-fázovou tvorbou (medzivrstiev), ktorámá orientáciu pozdĺž línie nanesenia gália s hrúbkoumedzivrstiev približne 0,81 – 1,1 μm rôzneho fázovéhozloženia. Istú časť medzivrstiev tvorí prakticky čisté gálium.Gáliové úseky medzivstiev majú alebo stĺpcovitúštruktúru rastúcu kolmo na smer nanesenia gália (obr.5b), alebo pomerne rovnoosovú štruktúru fáz Ga (obr.5c) s vnútrozrnovým oddeľovaním fáz Ga 2 Mg. Pre takémedzivrstvy, ktoré obsahujú oblasti gália, je typický rovnovážnystav štruktúry.Treba poznamenať, že z hľadiska fázového zloženia súmedzivrstvy zložitejšie podľa miery posunu od línie naneseniagália k AMg5. Tak podľa miery odstránenia dovzdialenosti 300 μm od povrchu spoja sa pozoruje tvorbaštruktúrno-fázového stavu vyznačujúceho sa zväčšenímobjemového podielu disperzných fázových vylúčenín(hxl~0,03x0,06 μm; 0,06x0,1 μm; 0,03x0,37 μm; d~0,03 –0,1 μm) zloženia Ga 2 Mg, Ga 2 Zn, Al 6 CuMg 4 , Al 2 CuMg, Cu 9Ga 4 . Pritom sa okrem husto a rovnomerne rozloženýchdisperzných fáz rôzneho stechiometrického zloženia v difúznejzóne pozorujú aj fázové zvláštne obrazce – sú toa)b)c)Obr. 5 Mikroštruktúra AD1 (a) (x15000); vrstvovité okrúhle a stĺpcovité fragmenty gália (b, c) a fázy (d) v medzizrnnom priestore zliatiny AMg5 (x50000)(REM)Fig. 5 AD1 microstructure (a) (x15000); laminated round and columnar gallium fragments (b, c) and phases (d) in intergranular space of AMg5 alloy(x50000) (SEM)<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 53d)

ODBORNÉ ČLÁNKYObr. 8 Diagram rozdelenia tvrdosti (podľa Meyera) a modulu pružnosti E v difúznom spoji na hranici AD1 s AMg5 pri ohreve prechodom elektrickéhoprúdu do 140 °C a po opätovnom ohreve do 280 °CFig. 8 Diagram of hardness distribution (according to Meyer) and Young’s modulus E in diffusion joint on boundary between AD1 and AMg5 at heating byelectric current transition up to 140 °C and repeated heating up to 280 °C temperaturemikrotvrdosť po opätovnom ohreve, GPa – microhardness after repeated heating, GPa mikrotvrdosť, GPa – microhardness, GPa E po opätovnom ohreve,GPa – E after repeated heating, GPa AD1 – AD1, Zóna difúzie – Diffusion zone, AMg5 rozteč 100 μm – AMg5 span 100 μmchanizmu vakancií. V modeli sa skúmal obmedzený početatómov (5325), ale taký, aby mal experiment fyzickýzmysel. Trojrozmerné modely kryštalickej mriežky boli stanovenétak, aby zodpovedali perióde mriežky hliníka. Výsledkommodelovania sú koordináty atómov na každomkroku. Podľa rozdielu koordinát sa určuje posun atómov.Zo všetkých posunov atómov sa nezohľadňujú posunybez preskoku (kolísanie atómu okolo uzla). Pomocou posunov,ktoré sú s preskokom, sa vypočítal koeficient difúzie.Aktivačná energia sa určovala podľa diagramu Arreniusav koordinátoch ln D1/7 podľa tangensu uhla.Zväčšenie počtu preskokov atómov prispievajúcich k difúziije podmienené väčšou aktivitou atómov so zvyšovanímteploty [8] (obr. 7a) a rastie od 28 (pri 50 °C) do 4346 (pri250 °C). Koeficienty difúzie predstavujú: 2,86.10 -10 m 2 /s pri50 °C, 7,56.10 -10 m 2 pri 140 °C a 4,74.10 -9 m 2 /s pri 250 °C(obr. 7b) . Aktivačná energia je 0,62 eV.Experimentálne modelovanie závislosti rastu difúznej vrstvyod tepelnej expozície vzoriek AD1 – gálium-AMg5 potvrdilovšeobecnú tendenciu – s rastom teploty a časutepelného spracovania sa reologické vlastnosti gália zosilňujúa formuje sa rozsiahla difúzna zóna (tab. 3).Ďalej sa na určenie optimálnej teploty a času procesu, priktorých si štruktúra difúznej vrstvy zachová vlastnosti, vykonaloopätovné tepelné spracovanie všetkých vzoriekv peci pri teplote do 280 °C počas 10 hodín. Bolo zistené,že vo vzorkách, ktoré boli získané pri teplote 140 °C prechodomelektrického prúdu, neboli pozorované podstatnézmeny mikroštruktúry difúznej vrstvy ani jej mechanickýchvlastností (obr. 8).MECHANICKÉ VLASTNOSTIPri skúške pevnosti šmykom (obr. 9a) podľa GOST 6996-66 (hrúbka materiálu a = 6 mm, pracovná oblasť l = 125mm, záchyt h = 60 mm, preplátovanie b = 40 mm) zaťaženiepri porušení F = 4710 N, šmykové napätie 2,94 MPa,čo značne prevyšuje minimálne požadovanú pevnosťpodľa technického zadania (0,2 MPa). Na fraktografii povrchuporušenia (obr. 9b) vidno, že pri vytvorení spoja došlok úplnému zmáčaniu a spojeniu spájaných povrchovs minimálnym okrajovým javom. V súlade s technickýmzadaním je sumárna plocha defektov spojov pod 10 %.Maximálne namáhanie pri porušení G „proti šmyku“ pri plochedifúzneho preplátovania 15 x 15 mm 2 bolo 400 N. Silapri odtrhnutí (maximálna sila porušenia na jednotku povrchupreplátovania) predstavovala ~ 1,7 MPa. Šmykovápevnosť kruhových vzoriek predstavovala 9 – 11 MPa.Treba konštatovať, že pri montáži systémov výmeny teplana izoláciu mikroelektroniky je použitie kovových lepidielna báze polymérov v zmesi s kovovými práškami neracionálne,keďže koeficient tepelnej vodivosti takých materiálovje mnohonásobne menší, ako kovov (0,02 – 0,6 Vt/m.K).Šmyková sila porušenia spojov hliníkových zliatin:Hliník-hliník (lepený spoj) „Tekutý kov“ Fel WURH [9]2,4 MPaHliník-hliník (lepený spoj) Polymérové lepidlo ABRO [9]5,9 MPaAMg5-AD1 (potrebné podľa technického zariadenia)0,2 MPaAMg5-gálium-AD1 (zváranie prechádzajúcim prúdom pri140 °C) 2,94 MPa.V dôsledku spracovania technológie spájania oceľovohliníkovéhouzla v tuhej fáze cez medzivrstvu autektickéhogália sa získali rôzne varianty montáže uzlov výmenníkovtepla (obr. 10) s vysokou hodnotou šmykovej pevnosti priporušení.<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 55

Kombinovaný spôsob difúzneho spájaniabimetalických prvkov výmenníkov teplaa) b)Obr. 9 Skúška pevnosti v šmyku na trhacom servohydraulickom stroji MTS (a) plochej preplátovanej vzorky difúzneho spoja AMg5-gálium-AD1a fraktografia vzorky po skúške (b)Fig. 9 Shear strength test on servohydraulic tensile machine MTS of (a) flat overlapped specimen of diffusion joint AMg5-gallium-AD1 and fractographyof specimen after test (b)Obr. 10 Modelové vzorky difúzneho spoja oceľ-hliník, získané pri teplote 140 °C na kónickom povrchu (a) s pozdĺžnymi drážkami (b)Fig. 10 Model specimens of diffusion joint between steel and aluminium at 140 °C temperature on conical surface (a) with longitudinal grooves (b)ZÁVERExperimentálne bola potvrdená možnosť spájania nehrdzavejúcejocele s hliníkom pri teplote 140 °C použitím nastriekanejvrstvy technického hliníka a medzivrstvy gália.Najprijateľnejšia mikroštruktúra a vlastnosti difúznej zónyboli pozorované pri použití ohrevu pri nízkom napätí prechádzajúcimelektrickým prúdom. Experimentmi boli získanépevné nerozpojiteľné spoje s objemovou difúzioubez odtavenia a deformácie súčiastok. Daná metóda spájaniabimetalického spoja sa odporúča pre spoje s uzavretýmizdruženými alebo valcovitými povrchmi s použitímjavu tepelného zmrštenia a stlačenia.CONCLUSIONSThe possibility of joining stainless steel to aluminium at 140°C temperature with use of sprayed technical aluminiumlayer and gallium interlayer has been proved experimentally.The most convenient microstructure and propertiesof diffusion zone were observed with use of heating at lowvoltage of passing electric current. Based on experimentsthe tough inseparable joints with voluminous configurationwithout melting and distortion of components have beenfabricated. The given joining method of bimetallic joint isrecommended for the joints with closed conjugate or cylindricalsurfaces with exploitation of thermal shrinkage andcompression.Literatúra[1] Iščenko, A. J. – Chochlova, J. A. – Fedorčuk, V. E. – Chochlov,M. A.: Vplyv teploty žíhania na hĺbku difúzie v spoji technickéhohliníka so zliatinou AMg5 v tuhej fáze pri aktivácii spájanýchpovrchov gáliom, Medzinár. konferencia Zváranie a príbuznéprocesy: Zb. téz – Nikolajev: Vyd. NUK, 2010, s. 111[2] Avvakumov, E. G.: Fundamentálne základy mechanickejaktivácie, mechanosyntézy a mechanickochemickýchtechnológií. Integračné projekty. Novosibirsk: Nauka, 2009, 338 s.[3] Chochlova, J. A. – Fedorčuk, V. E. – Chochlov, M. A.:Osobitosti medzizrnného prenosu hmoty gália v hliníkovejzliatine pri aktivácii v tuhej fáze spájaných povrchov,Avtomatičeskaja svarka, 2011, č. 3, s. 44 – 47[4] Iščenko, A. J. – Chochlova, J. A.: Mikromechanické skúškyvlastností difúzneho spoja, Avtomatičeskaja svarka, 2009, č. 1,s. 44 – 47[5] Chochlova, J. A. – Chochlov, M. A.: Nanorozmerový efektv difúznych spojoch s gáliom, Medzinár. konferencia Zváraniea príbuzné procesy: Zb. téz (14. – 17. 10. 2009), Nikolajev:Vyd. NUK, 2009, s. 111[6] Lichtman, V. I. – Ščukin, E. D. – Rebinder, P. A.: Adsorpčnéjavy v procesoch deformácie a porušenia kovov, Fyz.-chem.Mechanika materiálov, 1962, č. 10, s. 141 – 183[7] Tichomirova, O. I. – Pikunov, M. V.: Vplyv tvaru a rozmeručastíc druhého komponentu na vlastnosti gáliových pájok,Práš. Metalurgia, 1969, 84, č. 12, s. 51 – 56[8] Poletajev, G. M. – Starostenkov, M. D.: Prínos rôznychmechanizmov samodifúzie v GCK-kovoch v rovnovážnychpodmienkach, Fyzika pevných látok, 2010, 52, Vyd. 6,s. 1075 – 1082

Výzkum mechanických vlastnostísvarových spojů modifikovanýchžáropevných ocelí pro nadkritickébloky tepelných elektrárenODBORNÉ ČLÁNKYResearch on mechanical properties of weld joints of creepresistance steels for supercritical blocks of thermal power stationsPETR MOHYLA – JIŘÍ ZAPLETAL – MIROSLAV LINDOVSKÝ – KRISTÝNA FOLDYNOVÁIng. P. Mohyla, Ph.D. – Ing. J. Zapletal – Ing. M. Lindovský – Ing. K. Foldynová, Flash Steel Power, a. s., Ostrava, Česká republikaVlastnosti svarových spojů oceli T24 v průběhu dlouhodobé vysokoteplotní expozice • Vliv popouštění posvařování na vrubovou houževnatost • Srovnání průběhu tvrdosti popuštěného a nepopuštěného svarovéhokovu oceli T24 • Vlastnosti svarových spojů oceli P92 svařených automatem pod tavidlem • Výsledkymechanických zkoušek oceli P92Properties of welded joints of the steel T24 during long-term exposition to high-temperature. Influence ofpost weld heat treatment on weld joint notch toughness. Comparison of the hardness profile of weld metalwith and without post weld heat treatment. Properties of welded joints of the steel P92 welded by automatsubmerged arc welding. Results of mechanical tests of the steel P92.Od konce osmdesátých let 20.>století probíhá v celosvětovémměřítku intenzivní vývoj směřující kezvýšení účinnosti tepelných elektráren.Hlavním způsobem jak zvýšittepelnou účinnost je zvýšit parametrypáry na tzv. nadkritické nebolisuperkritické. S vývojem tepelnýchelek tráren musí korespondovat vývojžáropevných ocelí. Je požadovánavyšší mez pevnosti při tečení, vynikajícíodolnost proti oxidaci a v neposlednířadě odolnost proti korozi zazvýšených teplot [1]. Z těchto důvodůzačaly vznikat modifikované žáropevnéoceli s martenzitickou matricína bázi 9 až 12%Cr, určené předevšímpro tělesa komor a parovody.Hlavními představiteli jsou v současnédobě oceli P91, P92, E911 a VM12.V oblasti nízkolegovaných ocelí bylynásledně vyvinuty modifikované žáropevnéoceli s bainitickou matricí nabázi 2,25%Cr, určené především promembránové stěny kotlů. Typickýmipředstaviteli jsou oceli T23 (7CrWV-MoNb9-6) a T24 (7CrMoVTiB7-7).Záměrem tvůrců ocelí T23, resp. T24bylo vyvinout materiál pro výrobumembránových stěn, který bude mítvysokou creepovou odolnost a zároveňjej bude možno svařovat bez předehřevua bez tepelného zpracovánípo svařování. Tuzemské zkušenostise svařováním CrMoV oceli 15128, jejížmatrice je stejně jako u ocelí T23a T24 zpevněná částicemi MX, všakjednoznačně poukazují na nutnost tepelnéhozpracování svarových spojůpo svaření.Teoretické předpoklady rovněž poukazujína nutnost popouštění svarovýchspojů ocelí legovaných vanadem,případně titanem a niobem.Podstatou vysoké žáropevnostiu těchto ocelí je disperze jemnýchčástic MX, které se vyznačují vysokourozměrovou stabilitou v průběhudlouhodobé teplotní expozice. Nadruhé straně však přítomnost disperzečástic MX výrazně ovlivňuje plastickévlastnosti ocelí. Během provozudochází k tzv. sekundárnímu vytvrzování.Po obvyklém tepelném zpracování,které se skládá z normalizacea následného popouštění, není vestruktuře těchto ocelí dosaženo zcelarovnovážného stavu. Během následnédlouhodobé expozice při pracovníteplotě dochází k dodatečné precipitacičástic MX v důsledku přesycenítuhého roztoku. Tento proces se nejvýraznějiprojeví v oblasti svarovýchspojů, kde dochází vlivem svařovacíhoprocesu k různému stupni rozpuštěnídispergovaných částic. Pokudsvarové spoje nejsou následněpopuštěny nebo jsou špatně popuštěny,není struktura v rovnovážnémstavu a během následné teplotní expozicedojde k sekundárnímu vytvrzovánívlivem dodatečné precipitacedisperzních částic [2, 3].V Evropě se v současné době budujínadkritické (USC) bloky tepelnýchelektráren s využitím ocelí P92 a T24.Výstavbu však provázejí zásadní problémy.Doposud se membránové stěnyz oceli T24 svařují bez popouštění,avšak již v procesu výroby, nebonásledně ve zkušebním provozu,dochází k masivnímu praskání svarovýchspojů. V současné době nefungujeuspokojivě v Evropě jedinámembránová stěna z oceli T24! Rovněžocel P92 provázejí značné problémysouvisející s její velmi nízkoukorozní odolností při provozních podmínkách.1 VLASTNOSTI SVAROVÝCHSPOJŮ OCELI T24 V PRŮBĚHUDLOUHODOBÉVYSOKOTEPLOTNÍ EXPOZICEV rámci experimentálního programubyly zhotoveny zkušební svarovéspoje na deskách z oceli T24 metodou111. Jedna část svarových spojůbyla popuštěna na 750 °C, druhá částbyla ponechána v nepopuštěném stavu(tzv. stav po svaření). Na připravenýchvzorcích byl simulován provozpři teplotě 500 °C a 550 °C a následněbylo provedeno měření tvrdostiv jednotlivých oblastech svarovéhospoje. Výsledky měření tvrdosti veformě tzv. křivek vytvrzení jsou uvedenyna obr. 1 a 2. Srovnání průběhutvrdosti popuštěného a nepopuštěnéhosvarového kovu v průběhu teplotníexpozice při 500 °C nabízí obr. 1.Na obr. 2 je totéž pro pásmo přehřátítepelně ovlivněné zóny (TOZ).<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 57

Výzkum mechanických vlastností svarových spojů modifikovanýchžáropevných ocelí pro nadkritické bloky tepelných elektrárenV další fázi byly na vybraných vzorcíchzměřeny hodnoty nárazové práceKV, resp. vrubové houževnatostiKCV. Vliv popouštění po svařování navrubovou houževnatost tepelně ovlivněnézóny oceli T24 je patrný z obr. 3.Z naměřených hodnot jednoznačněvyplývá, že u nepopuštěného svarovéhospoje dochází k výrazné ztrátěplastických vlastností. Průběh vrubovéhouževnatosti vykazuje minimumv oblasti maximálního vytvrzenía v oblasti poklesu tvrdosti má naopakstoupající tendenci (obr. 4).1.1 Diskuse dosaženýchvýsledkůTvar křivek vytvrzení ve svarovém kovua v pásmu přehřátí je podobný. Nejdřívedochází k nárůstu tvrdosti, který lzeoznačit jako tzv. sekundární vytvrzení,a poté následuje pokles tvrdosti. Doba,ve které dochází k maximálnímu vytvrzení,závisí na teplotě expozice.Z křivek průběhu tvrdosti je patrno,že u svarů, které nebyly po svařenípopuštěny dochází ke značnémuvytvrzení v relativně krátkém čase.Maximum tvrdosti bylo naměřeno vesvarovém kovu, a to 460 HV10. V pásmupřehřátí TOZ bylo naměřeno nejvíce420 HV10. Hodnoty tvrdosti nepopuštěnýchsvarových spojů jsouvyšší, než dovoluje norma ČSN ENISO 15614-1 Stanovení a kvalifikacepostupů svařování kovových materiálů– Zkouška postupu svařování[4]. Naměřené hodnoty ukazují napřítomnost sekundárního vytvrzovánísvarových spojů oceli T24. Mechanismusvytvrzování je v souladu s prací[2, 3] dán procesy dodatečné precipitacedisperzních částic MX.Z křivek průběhu houževnatosti vyplývámarkantní rozdíl v úrovni hodnotvrubové houževnatosti u svarovéhospoje popuštěného a nepopuštěného.Zatímco v popuštěném stavu sevrubová houževnatost pásma přehřátíTOZ pohybuje v průběhu vysokoteplotníexpozice kolem 180 J/cm 2(při zkušební teplotě 20 °C), v nepopuštěnémstavu jsou hodnoty KCVvelmi nízké, kolem 20 J/cm 2 .Mezi křivkami tvrdosti a houževnatostilze vypozorovat určitou vzájemnousouvislost. Oblast maxima tvrdosti, tj.oblast sekundárního vytvrzení zhrubaodpovídá oblasti minima houževnatosti.Na základě výše uvedených výsledkůlze konstatovat, že s pozorovanýmsekundárním vytvrzováním nepopuštěnýchsvarových spojů oceli T24 souvisípokles vrubové houževnatosti.2 VLASTNOSTI SVAROVÝCHSPOJŮ OCELI P92 SVAŘENÝCHAUTOMATEM POD TAVIDLEMV rámci experimentálního progra-Obr. 1 Průběh tvrdosti svarového kovu, provozní teplota 500 °C (T24)Fig. 1 Profile of the hardness measurement in the weld metal, operational temperature 500 °C (T24)Stav po svaření – State after weldingObr. 2 Průběh tvrdosti pásma přehřátí TOZ, provozní teplota 500 °C (T24)Fig. 2 Profile of the hardness measurement in the heat-affected zone, operational temperature 500 °C(T24)Obr. 3 Průběh vrubové houževnatosti pásma přehřátí TOZ při provozní teplotě 500 °C (T24)Fig. 3 Notch toughness in the heat-affected zone, at operational temperature 500 °C (T24)58 <strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013

ODBORNÉ ČLÁNKYmu byly zhotoveny zkušební svarovéspoje o tloušťce 40 mm metodou121 (automat pod tavidlem). Svařováníproběhlo s použitím následujícíhopřídavného materiálu:– drát Thermanit MTS 616 dle EN24598 – A-SZ CrMoWVNb9 0,5 1,5(Boehler-Thyssen);– tavidlo Marathon 543 dle EN 760 –SA FB 2 55 DC (Boehler-Thyssen).Jeden svarový spoj byl ponechánbez tepelného zpracování, zbylé třisvarové spoje byly podrobeny tepelnémuzpracování po svaření při teplotě760 °C. Rozdíl mezi jednotlivýmirežimy spočíval ve výdrži na popouštěcíteplotě, a to 2, 4, resp. 6 hodin.2.1 Výsledky mechanickýchzkoušekObr. 4 Srovnání průběhu hodnot nárazové práce a tvrdosti během dlouhodobé teplotní expozice při500 °C, nepopuštěné pásmo přehřátí TOZ (T24)Fig. 4 Profile of the impact energy and hardness values during long-term thermal exposition at500 °C, measurement in the heat affected zone of the weld joint without post weld heat treatment (T24)Obr. 5 Srovnání průměrných hodnot meze pevnosti (zkušební teplota 20 °C) (P92)Fig. 5 Comparison of the tensile strength´s average values (testing temperature 20°C) (P92)R m při teplotě 20 °C – R m at temperature 20 °CObr. 6 Srovnání průměrných hodnot nárazové práce ve svarovém kovu (P92)Fig. 6 Comparison of the average values of the impact energy in the weld metal (P92)VWT 0/2 dle TZ – VWT 0/2 according to TZ2.1.1 Příčná zkouška tahemVýsledky všech zkoušených svarovýchspojů byly dle normy ČSNEN 10216-2 vyhovující (R m = 620 –850 MPa). U všech zkoušek došlok lomu vždy mimo svar (zkoušky bylyprováděny při teplotě +20 °C).Pevnost svarových spojů popuštěnýchrežimem 760 °C/2, 4 resp. 6 hodin,je na velmi podobné úrovni. Svarovýspoj bez tepelného zpracovánídosahuje podobné pevnosti jako popouštěnýzákladní materiál. Průměrnéhodnoty meze pevnosti svarovéhospoje pro jednotlivá tepelná zpracování,dále pro svarový spoj bez tepelnéhozpracování, a pro srovnání taképro popouštěný základní materiáljsou uvedeny na obr. 5.2.1.2 Zkouška rázem v ohybuZkoušky byly provedeny podle normyEN 875 při zkušební teplotě+20 °C. Výsledky zkoušek byly dleČSN EN 10216-2 a ČSN EN 13480-2vyhovující, kromě svarového spojebez popouštění po svařování.Ze srovnání výsledků vyplývá, že nejoptimálnějšírežim tepelného zpracovánípro zkoušené svarové spojebude 760 °C při výdrži 4 hod. U tohotorežimu popouštění se hodnotanárazové práce nejvíce přibližujehodnotě základního materiálu po tepelnémzpracování na jakost. Srovnáníprůměrných hodnot nárazové práceve svarovém kovu uvádí obr. 6.2.1.3 Zkouška tvrdostiZkouška tvrdosti probíhala v souladuČSN EN 1043-1, dle Vickerse se zatížením98,1 N (HV10).V případě vzorku bez tepelného zpracovánípo svaření dosahovaly tvrdostipod povrchem až 487 HV10 a v kořenovéoblasti až 452 HV10. Podle normyČSN EN 15614-1 by měla tvrdostve svaru dosahovat max. 350 HV10.Tato hodnota je sice platná pouze propopuštěné svarové spoje (pro svary<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 59

Výzkum mechanických vlastností svarových spojů modifikovanýchžáropevných ocelí pro nadkritické bloky tepelných elektrárenObr. 7 Srovnání průběhu tvrdostí HV10 (2,0 mm pod povrchem) (P92)Fig. 7 Comparison of the hardness measurements HV10 (2.0mm below surface (P92)HV10 2,0 mm pod povrchem – HV10_2.0mm below surface, Základní materiál – Parent material,TOZ – HAZ, Svarový kov – Weld metalbez popouštění norma žádnou mezníhodnotu nepředepisuje), ale z praktickéhohlediska jsou naměřené tvrdostiu svarových spojů bez tepelnéhozpracování neakceptovatelné.Ostatní popuštěné vzorky dosahovalyvyhovujících hodnot tvrdosti, a tojak v kořenové oblasti, tak i 2 mm podpovrchem. Srovnání naměřenýchhodnot 2,0 mm pod povrchem svaruje uvedeno na obr. 7.2.2 Diskuse dosaženýchvýsledkůNa základě dosažených výsledků jemožno konstatovat, že tepelné zpracovánípo svařování má velký vlivna mechanické vlastnosti svarovýchspojů oceli P92, zhotovených automatempod tavidlem (121). Jako nejvhodnějšítepelné zpracování se jevírežim 760 °C s výdrží na teplotě 4 hodiny.Zajímavé je, že při prodlouženídoby popouštění na 6 hodin docházík poklesu hodnot vrubové houževnatostia k nárůstu meze pevnosti svarovéhospoje.U nepopuštěného svarového spoje jenevyhovující vrubová houževnatosta tvrdost. Dosažené výsledky tedypotvrzují nutnost popouštět svarovéspoje oceli P92 ihned po svaření.ZÁVĚRU svarových spojů nízkolegovanýchžáropevných ocelí zpevněných disperzíčástic MX dochází během dlouhodobéteplotní expozice za zvýšenýchteplot k procesu sekundárníhovytvrzování. Velikost tohoto vytvrzenízávisí na teplotě popouštění po svařovánía době expozice. Z naměřenýchvýsledků vyplývá, že u nepopuštěnýchsvarových spojů docházíběhem následné dlouhodobé expozicepři zvýšených teplotách k vytvrzenía k poklesu plastických vlastností.Na základě dosažených výsledků jemožno konstatovat, že popouštěnísvarových spojů oceli T24 má velkývýznam především z hlediska dosaženídostatečných plastických vlastností.Vynechání popouštění po svařovánípři výrobě membránovýchstěn z oceli T24 se jeví jako problematickéa v souvislosti s dosavadnímiprovozními zkušenostmi dokoncenebezpečné. Pro dosažení přípustnétvrdosti a dostatečné houževnatostisvarových spojů je možno doporučitteplotu popouštění 750 °C.Rovněž při svařování oceli P92 má tepelnézpracování po svaření zásadnívýznam. Na základě dosažených výsledkůje možno konstatovat, že prodosažení optimálních mechanickýchvlastností svarového spoje oceli P92o tloušťce 40 mm zhotoveného automatempod tavidlem (121), budevhodné zařadit ihned po svaření tepelnézpracování na teplotě 760 °Cs výdrží 4 hodiny.Na základě zde uvedených výsledkůa na základě dosavadních praktickýchzkušeností lze potvrdit obecněuznávaný názor, že svarové spojeoceli P92, svařené automatem podtavidlem, se musí po svařování popouštět.CONCLUSIONSThe process of secondary hardeningby dispersions of MX particles duringlong-term thermal exposition at elevatedtemperatures arise in case ofwelded joints of low-alloy creep resistancesteels.The extent of this hardening dependsupon the level of tempering temperatureafter welding and upon the exposition.According to the measuredresults, in case of weld joints withoutpost weld heat treatment the precipitationhardening and decreasedplasticity properties are typical afterlong-term exposition to high temperatures.Base on results it is possible to statethat the post weld heat treatment hasa large significance from the viewpointof sufficient plastic propertiesof the weld joint The omission of postweld heat treatment in membranewalls production made from T24 steelseems to be problematic, in connectionwith the existing operational experienceeven dangerous. It is recommendedto apply a post weld heattreatment (tempering) at temperatureof 750 °C to attain accepted hardnessand sufficient notch toughness.The post weld heat treatment hasa principal significance also at weldingof the steel P92. Base on the attainedresults it is possible to state thatfor the attainment of optimal mechanicalproperties of the welded joint ofthe steel P92 with thickness of 40mmproduced by automat submerged arcwelding (121), it will be convenient tocarry out post weld heat treatment atthe temperature of 760°C in durationof 4 hours.Based on presented results and onthe basis of existing practical experiencesis possible to confirm the generallyacknowledged opinion thatwelded joints of the steel P92, weldedby automat submerged arc welding,must be tempered after welding.Poznámka:Tato práce vznikla za podpory Ministerstva průmyslua obchodu ČR v rámci projektu FR-TI3/206.Článok recenzoval:Ing. Ľuboš Mráz, PhD., VÚZ – PI SR, BratislavaLiteratura[1] Chen, Q. – Scheffknecht, G.: Boilerdesign and materials aspects foradvanced steam power plants. In:Proceedings of COST Programepart II: Materials for Advanced PowerEngineering 2002, Vol. 21,ISBN: 3-89336-312-2[2] Mohyla, P.: Změny mechanickýchvastností svarových spojů oceli 15 128při dlouhodobé teplotní expoziciv podcreepové oblasti, Sborníkvědeckých prací VŠB – TU Ostrava,2001, část 2, s. 31[3] Mohyla, P.: Změny mechanickýchvastností CrMoV svarových spojů přidlouhodobé teplotní expoziciv podcreepové oblasti, doktorskádisertační práce, VŠB – TU Ostrava,2001[4] ČSN EN ISO 15614-1 Stanovenía kvalifikace postupů svařováníkovových materiálů – Zkouška postupusvařování – Část 1: Obloukovéa plamenové svařování ocelía obloukové svařování niklua slitin niklu (05 0313), Český

ODBORNÉ ČLÁNKYSpájanie platní z rozdielnych materiálovtechnológiou elektromagnetickýchimpulzovMaterial hybrid joining of sheet metals by electromagnetic pulsetechnologyRALPH SCHÄFER – PABLO PASQUALER. Schäfer – P. Pasquale, PSTproducts GmbH, Alzenau, NemeckoAdhézne spájanie kovov s rozdielnym bodom tavenia predstavuje jednu z najdômyselnejších úloh technikyspájania • Avšak z hľadiska zváženia ľahkej hmotnosti tento typ spoja napr. spojenie hliníkovej pásnice sdeformačným prvkom z vysokopevnej ocele je stredobodom hlavného záujmu • Metóda zvárania s využitímelektromagnetických impulzov (EMPT – The electromagnetic pulse technology) je osvedčený spôsobzhotovenia adhéznych spojov rúr vyrobených z rôznorodých kovov • Súčasné výsledky technického vývojaumožňujú dokonca zváranie rôznorodých a vlastnosťami podobných plechov v priemyselných podmienkach• V tomto článku sa uvádzajú podrobné údaje o základných mechanizmoch zvárania a sú znázornenémnohé vzorky, ktoré charakterizujú potenciál tejto novej metódyAdhesively joining metals of dissimilar melting point represents one of the most sophisticated tasks injoining technique. However, due to light weight considerations this type of joint, for example the connectionbetween an aluminum flange and a high strength steel crash element, is of prior interest. Theelectromagnetic pulse technology is a proven process to accomplish adhesive joints between tubes madeof dissimilar metals. Recent developments of the technique now allow welding even dissimilar and similarsheet metals under industrial conditions. This paper details the underlying mechanisms and shows a varietyof samples, depicting for the potential of this new process.Metódy tavného zvárania sa využívajú vo veľkej mierev technológii výroby. Avšak tieto metódy nie sú>schopné spájať kovy s výrazne rozdielnymi bodmi tavenia.Napr. hliník sa taví pri teplotách nad 660 °C [1], pričomželezo sa taví pri teplotách 1536 °C [2]. V dôsledkutohto veľmi rozdielneho bodu tavenia sa zabráni vytvoreniuzvarového kúpeľa hliníka s oceľou [2]. Navyše v priebehukryštalizácie sa vytvoria krehké intermetalické fázy,ktoré významne znížia mechanické vlastnosti oblastispoja [2, 3].Teda adhézne spájanie hliníka s oceľou sa dá najľahšiedosiahnuť, ak sa nataví minimálne jeden zo spájanýchmateriálov. Vo všeobecnosti existujú dva spôsoby realizácie,zváranie v tuhej fáze (trecie/trecie miešacie zváranie,zváranie výbuchom) alebo kombinácia zváraniaa tvrdého spájkovania, pri ktorom sa roztaví hliník ale nieoceľ. Kombinácia zvárania/spájkovania inklinuje k vznikuniektorých intermetalických fáz [3]. Pri zváraní v tuhejfáze sa bežne nevytvorí intermetalická fáza [4]. Na spájanieplechov možno použiť trecie miešacie zváranie, avšakrýchlosť zvárania je len v rozpätí 1m/min a metódavyžaduje pomerne malé tolerancie medzery medzi obidvomakontaktnými materiálmi [5]. Novú možnosť výrobyvysokokvalitných spojov dokonca medzi oceľovýmia hliníkovými platňami poskytuje metóda zvárania s využitímelektromagnetických impulzov (EMPT). Metódaspočíva na rovnakom princípe ako zváranie výbuchom,len sa výbušnina nahradí úplne kontrolovateľným poľomelektromagnetických impulzov. Následne možno systémyzvárania plechov metódou EMPT prevádzkovať bezakéhokoľvek rizika pre personál vo výrobe na bežnýchvýrobných linkách.1 ZÁKLADY TECHNOLÓGIE S VYUŽITÍMELEKTROMAGNETICKÝCH IMPULZOV1.1 ElektromagnetizmusV roku 1831 Michael Farrady a Joseph Henry merali prechádzajúcenapätia v elektrických vodičoch v magnetickýchpoliach s meniacim sa časom. Tento jav sa nazývaelektrická indukcia [6]. Elektrický vodič zaťažený prúdomObr. 1 Indukované prúdy vzhľadom na EMPT zváranie platneCoil current – Prúd na cievke, Coil – Cievka, Workpiece – Obrobok, Eddycurrents at workpiece – Vírivé prúdy na obrobkuFig. 1. Inducted currents with respect to EMPT sheet welding<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 61

Spájanie platní z rozdielnych materiálovtechnológiou elektromagnetických impulzovs meniacim sa časom je schopný vyrobiť prechodné magneticképole. Následne drôt zaťažený prúdom s meniacimsa časom indukuje prúd v susedných vodičoch. Lenzovzákon hovorí, že indukované prúdy odporujú svojmu pôvodunasledovne: Ak sa dva susedné drôty zaťažia prúdmiopačného smeru, medzi týmito vodičmi sa vytvorí odpudivámechanická sila. EMPT ťaží z týchto princípov:Elektrická cievka susediaca s jednou z obidvoch spájanýchplatní sa zaťaží silným, impulzným prúdom. Magneticképole vytvorené týmto prúdom indukuje vírivé prúdy,ktoré prebiehajú na povrchu obrobku v opačnom smerek prúdu na cievke. Vytvorí sa tým odpudivá sila (obr. 1).1.2 MechanikaPrúd na cievke a vírivý prúd na povrchu obrobku sa navzájomodpudzujú. Keď je magnetické pole dostatočne silnéna prekonanie medze klzu obrobku a vplyvov zotrvačnosti,nastane čiastočná plastická deformácia platne (obr.2: t 1 ). Pred dopadom na spájaný materiál sa vyprofilujedeformovaná vlna vo forme vydutiny. Prvý kontakt medziurýchlenou platňou, tzv. letcom a nepohyblivým kontaktnýmmateriálom sa vytvorí v oblasti hornej časti vydutiny.V dôsledku geometrickej pozície je oblasť kontaktu riadkovitá(obr. 2: t 1 ). Túto líniu v mieste kontaktu zaťaží lennormálové napätie. Z obidvoch strán tejto línie kontaktumožno vidieť medzery tvaru V. V prebiehajúcom procesesa uzatvoria medzery tvaru V, t. j. sploštenie guľovitýchevolút (obr. 2: t 2 , t 3 ). V priebehu zúženia medzier tvaru V sazmení podmienka zaťaženia kontaktu z čistého normálovéhonapätia v rámci kontaktu prvej línie na kombináciunormálového napätia v mieste kontaktu a tangenciálnehonapätia v neskorších štádiách procesu. Hodnoty maximálnejrýchlosti a hodnoty zo sondy napätia v mieste kontaktupre päť bodov v oblasti kontaktu znázorňuje tab. 1.Druhý stĺpec zobrazuje časový interval medzi kontaktomšpičky vydutiny (bod # 1) a prvým zúžením miesta kontaktupríslušného bodu. Umiestnenie týchto bodov sondyje znázornené na obr. 2, t 3 . Pre letca a statický kontaktnýmateriál sa použili údaje o materiáli Al 6060 T4. Hrúbkasteny obidvoch zváraných materiálov je 1 mm.Evidentne sa zvyšujú jednak zložky rýchlosti dopadua jednak normálové napätie v mieste kontaktu v priebehuprocesu dopadu; bod # 3 označuje plochu najvyššíchamplitúd. Následne sa hodnoty napätia a rýchlosti znížiapo bod # 5, ktorý predstavuje koniec plochy zvárania.Rýchly nárast rýchlosti je dôsledkom zákona zachovaniaenergie. Tesne pred dopadom sa zníži kinetická energia(E KF ) o energiu nevyhnutnú na ďalšie plastické tečenie letca(E PF ) a straty energie v dôsledku plastickej deformáciestatického kontaktného materiálu (E PS ). Sploštenie vydutinyzačína v bode 1. Následne nastáva kontakt medzi bodmi2 až 5, t. j. rýchlosť letca sa zníži na nulu, keď nastanekontakt príslušného bodu s kontaktným materiálom. Rovnicazachovania energie je daná rovnicou 1:Obr. 2 Kinematika procesu EMPT zvárania platníWeld – Zvar, Pressure – Tlak, Time – ČasFig. 2. Kinematics of the EMPT sheet welding processTab. 1 Hodnoty rýchlosti a napätí v mieste kontaktu v čase dopadu pre päť medzifázových bodovTab. 1 Velocities and contact stresses at the time of impact for five interfacial pointsBod #Point #Čas po prvom dopadeTime after first impactTangenciálnarýchlosťTangential velocity(m/s)E KF - E PF - E PS = 0 (1)Pre demonštračné účely pomôcku predstavuje modelovanieletca pomocou pásma bodov, kde hmota m a rýchlosťv sa pričlení každému bodu i. Kinetická energia letcaje teda daná rovnicou:E KF = ½ m i v i2(2)V priebehu splošťovania vydutiny body pásma postupnestrácajú svoju rýchlosť počas dopadu. Ak je spotrebaenergie na plastické tečenie letca a statického kontaktnéhomateriálu (statora) nižšia ako energia zastaveného boduv čase dopadu, princíp zachovania energie vyžaduje zvýšenierýchlosti v susedných bodoch. Obr. 3 znázorňuje krivkyzávislosti rýchlosti od času pre päť bodov zobrazenýchna obr. 2. Údaje o rýchlosti poukazujú na to, že bod 3 dosahujevýraznú rýchlosť priamo po dopade bodu 2. Bod 4 savýrazne zrýchli po dopade bodu 3. Zrýchlenie bodu 5 je výrazneutlmené plastickou deformáciou letca v danej oblasti.Na analýzu vplyvu strát energie v dôsledku plastickéhotečenia statického kontaktného materiálu sa vykonalarovnaká simulácia, ale statickým kontaktným materiálombola oceľ S355. Následne sa výrazne znížila plastická deformáciastatického kontaktného materiálu a tým spotrebaenergie. Zvýšilo sa zrýchlenie kontaktného bodu 3 a 4.Normálová rýchlosťNormal velocityTangenciálnenapätie v miestekontaktuContact tangentialstressNormálové napätiev mieste kontaktuContact normalstress1 0 0 396 0 27002 250 179 395 70 28003 550 471 471 260 65004 1000 723 558 190 47005 1750 520 230 25 470062 <strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013

ODBORNÉ ČLÁNKYObr. 3 Krivky závislosti rýchlosti od času pre päť bodov v priebehu dopadu kontaktných materiálov. Pre umiestnenie bodu pozri obr. 2vertical velocity – vertikálna rýchlosť, time – čas, point 1 – bod 1, point 2 – bod 2, point 3 – bod 3, point 4 – bod 4, point 5 – bod 5Fig. 3. Time versus velocity curves for five points during the impact of the contact partners. For point location see fig. 2.Obr. 4 Mikrovýbrus EMPT zvaruStatic – Statický, Flyer – LetecFig. 4. Microsection of an EMPT weldingTab. 2 Vertikálne rýchlosti pre päť bodov v oblasti zvaru. Porovnanie prestatického kontaktného materiálu zhotoveného z hliníka a oceleTab. 2 Vertical velocities for five points in the weld zone. Comparison forstatic contact partner made of Aluminum and SteelBod #Point #Vertikálna rýchlosť ENAW 6060 statickéhokontaktného materiáluVertical velocity EN AW6060 statorVertikálna rýchlosťstatického kontaktnéhomateriálu (stator) oceľ S355Vertical velocity steelS355 stator1 396 3962 395 3953 471 5134 558 6285 230 197Toto zrýchlenie je možné v dôsledku nižšej spotreby energiepre plastické tečenie statického kontaktného materiálu.Avšak znížila sa rýchlosť kontaktného bodu 5 (tab. 2).Zníženie rýchlosti bodu 5 je podmienené vyššou spotrebouenergie pre zrýchlenie bodu 4.Vzhľadom na dostatočný pomer normálového napätiav mieste kontaktu a tangenciálneho napätia v mieste kontaktusa vytvorí čelná rázová vlna v medzifázovej oblasti(obr. 4). Toto vyústi do extrémnej deformácie v malej oblasti,ktorá susedí s čelnými plochami kontaktu. Hrúbkaoblasti plastického pretvorenia meria len niekoľko mikrometrov,avšak postačuje na to, aby rozštiepila vrstvy oxidovna povrchu. Teda kovovo čisté a tým vysoko reaktívnepovrchy sa navzájom spoja pod vysokým normálovým tlakomv mieste kontaktu a vytvorí sa kovový spoj deformácioumedzifázovej oblasti. Sínusová čiara predstavuje švovýzvar na obr. 4. Deformácia zŕn ukazuje, že smer dopadubol zľava doprava. Veľkosť zŕn sa nezväčšila vzhľadom napôvodnú veľkosť zŕn materiálu, t. j. teplom nebol vyvolanýrast zŕn, ako tomu je pri metódach tavného zvárania.2 EXPERIMENTYZváranie platní metódou EMPT umožňuje vzájomne zvariťkovy s rozdielnymi teplotami tavenia, pretože do materiálusa neprivádza nijaké teplo. Avšak v malej vrstve hrúbky10 – 20 μm v blízkosti rozhrania medzi obidvoma kontaktnýmimateriálmi možno vypočítať zábleskové teploty pomocouadiabatickej analýzy metódou konečných prvkov(FEA). Zábleskové teploty sú spôsobené silnou plastickoudeformáciou medzifázovej oblasti. Vrcholová teplota v tejtomalej oblasti môže dosiahnuť niekoľko 100 °C, ale tepelnávodivosť zníži teplotu vo veľmi krátkom čase. Teda nemožnoidentifikovať nijaké zmeny kovovej mikroštruktúry.Na analýzu pevnosti švového zvaru sa vykonali skúškyv šmyku. Na zabezpečenie čistého šmyku je vzorka zosta-<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 63

Spájanie platní z rozdielnych materiálovtechnológiou elektromagnetických impulzovObr. 5 Vzorka EMPT zvaru na skúšku v ťahuEMPT Weld – EMPT Zvar, Flyer – Letec, steel – oceľ, zinc coated Trip steel – pozinkovaná Trip oceľFig. 5. EMPT welded tensile test specimenvená z troch častí. Dve časti, ktoré ležia v spoločnej rovine,sú spojené s treťou platňou pomocou dvoch preplátovanýchEMPT zvarov (obr. 5).Identifikovali sa tri rozdielne typy porušenia:1. Porušenie slabšieho materiálu v blízkosti švového zvaru(obr. 5: 1 mm Al – 2 mm Cu).2. Porušenie švového zvaru v šmyku (obr. 5: 2 mm Al –2 mm oceľ).3. Delaminácia zinkového povlaku (obr. 5: 1 mm Al –1,5 mm pozinkovanej Trip ocele).Prvý typ porušenia, praskanie v blízkosti švového zvaru,je spôsobené predovšetkým v dôsledku malej redukciehrúbky steny letca, čo je zapríčinené zaťažením magnetickýmtlakom pri zrýchlení letca (pozri obr. 2, t 1 ). Tentovrub predstavuje najslabší bod vzorky na skúšku v ťahu.Druhý typ porušenia, deformácia švového zvaru v šmyku,prevláda vtedy, keď je plocha švového zvaru menšiaako plocha prierezu vzorky na skúšku v ťahu. Tieto obidvatypy porušenia naznačujú, že pevnosť EMPT zvaru možnovyhodnotiť vynásobením pevnosti v šmyku slabšieho materiáluplochou švového zvaru. Podrobnú analýzu typovporušenia bude autor publikovať v budúcnosti.Pozinkovanú oceľ možno zvárať; avšak v tomto prípadepevnosť zvaru je určovaná priľnavosťou zinku k oceli. Zhotovilisa mikrosnímky na analýzu oblasti zvaru. Nezistilo saporušenie zinkového povlaku v priebehu zváracieho procesu(obr. 6, 1. čiara vľavo). Avšak zinkový povlak delaminujepri skúške zvaru v šmyku (obr. 5, vpravo a obr. 6, 1.čiara, vpravo). Energo-disperzná spektroskopická mikroanalýza(EDX) dokázala delamináciu zinkového povlaku(obr. 6, 2. čiara vpravo). Po porušení švového zvaru sa zistilhomogénny zinkový povlak v oblasti prasknutého švovéhozvaru u obidvoch spájaných materiálov (obr. 6, 2. čiara).2.1 Aplikácia metódyZváranie metódou EMPT je vhodné na zhotovenie zvarovplatní z rôznorodých kovov. V tomto prípade možno zhotoviťzvary, ktoré nie sú zhotoviteľné metódami tavného zvárania,napr. zvary hliníka s oceľou. Prehľad zváraných materiálovznázorňuje obr. 7. Navyše možno zvárať tenké kovovéplatne na veľmi hrubých obrobkoch, pozri taktiež obr. 7.Doplnkovú vzorku zvaru dĺžky 500 mm zhotovenú jednýmimpulzom znázorňuje obr. 8. Zváracia rýchlosť je podmienenáčasom nevyhnutným na nabitie kondenzátorov impulzovéhogenerátora. V súčasnosti je záväzný čas nabíjania12 s na zhotovenie zvaru dĺžky 500 mm jedným impulzom.Z toho vyplýva efektívna zváracia rýchlosť 2,5 m/min. Cieľomsúčasnej práce je ďalšie zvyšovanie zváracej rýchlosti.ZÁVERMetóda zvárania s využitím elektromagnetických impulzov(EMPT) poskytuje možnosť zvárania platní z rozdielnychkovových materiálov. Napr. zvariť možno hliníkovú platňus oceľovou platňou. Táto technika je adiabatická, t. j. do materiáluobrobku sa nevnáša žiadna vonkajšia tepelná energia.Preto sa nezistili nijaké zmeny mikroštruktúry zapríčinenéteplom (žiadna teplom ovplyvnená oblasť, žiaden rastzŕn, žiadne straty pevnosti). Pevnosť zvaru predstavuje približnepevnosť v šmyku slabšieho materiálu obidvoch kontaktnýchpartnerov vynásobené plochou švového zvaru.V súčasnosti možno jedným impulzom zhotoviť zvar dĺžkydo 500 mm. Pri opakovacom kmitočte impulzov 5 za minútumožno dosiahnuť zváraciu rýchlosť 2,5 m/min. Cieľom súčasnejpráce je ďalšie zvyšovanie zváracej rýchlosti.CONCLUSIONSThe electromagnetic pulse technology provides possibilityfor material hybrid sheet metal welding. For exmple aluminumto steel sheet welding is possible. This technique isadiabatic, i. e. no external thermal energy is brought in theworkpiece material. Hence, no micro-structural changes64 <strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013

ODBORNÉ ČLÁNKYObr. 6 Mikrovýbrus EMPT zvaru hliníka s pozinkovanou oceľou TRIP 700 a analýza porušenia vzorky na skúšku v ťahuAluminum – Hliník, Zinc coating – Zinkový povlak, Steel Trip 700 – Oceľ Trip 700, Delaminated welding seam – Delaminovaný švový zvar, Steel sheet: Znmarked green, Al marked blue – Oceľová platňa: Zn označený nazeleno, Al označený namodro, Al sheet: Zn marked silver, Al marked red – Al platňa: Znoznačený strieborne, Al označený načerveno, Delaminated welding seam – Delaminovaný švový zvarFig. 6. Microsection of an EMPT weld Aluminum to zinc coated steel TRIP 700 and analysis of the tensile test specimen failureObr. 7 Vzorky EMPT zvarov rôznorodých kovov prípadne vysokégradienty hrúbok stienAl/hardened steel 22MnB5 – Al/vytvrdená oceľ 22MnB5, steel – oceľFig. 7. EMPT welded samples of dissimilar metals respectively high wallthickness gradientscaused by heat are found (no heat affected zone, no graingrowth, no strength losses). The strength of the weld is approximatelythe shear strength of the weaker material ofboth contact partners multiplied by the weld seam area. Atpresent welding length of up to 500 mm per pulse is possible.At a pulse repetition rate of five per minute, a weldingvelocity of 2.5 m/minute is possible. Objective of currentwork is the further increase of the welding velocity.Literatúra[1] Mondolfo, L. F.: Aluminum alloys: Structure and properties.Butterwoth, 1976[2] Janck, N. – Staufer, H. – Bruckner, J.: Schweißverbindungenvon Stahl mit Aluminium- Eine Perspektive für die Zukunft.BHM Berg- und Hüttenmännische Monatshefte Volume 153,Number 5, 2008, s. 189 – 192[3] Aichele, G.: Verschweißen von Aluminium mit Stahl.Obr. 8 Vzorka zvaru dĺžky 450 mm z Al-AlFig. 8. Al-Al sample 450 mm weld lengthIndustriebedarf 5-6, 2008, s. 14 – 16[4] Oosterkamp, A. – Oosterkamp, L. – Nordeide, A.: Kissingbond phenomena in solid state welding if aluminum alloys.Welding Journal 83 (8), 2004, s. 225 – 231[5] Smith, C. B. – Crusan, W., et.al.: Friction stir welding in theautomotive industry http://www.frictionstirlink.com/publications/Pub07FSWAutoIndTMSPaperpdf.pdf[6] Kazimierzciuk, M. K.: High frequency magneticcomponents. Wiley, 2009Článok recenzoval:Ing. Peter Blažíček a Ing. Vladimír Kremničan, VÚZ – PI SR, Bratislava

Problematika ručného zvárania titánumetódou TIGRÓBERT ŠTANCEL – PETER BLAŽÍČEK – ANTON ŠOŠKAR. Štancel – Ing. P. Blažíček – Ing. A. Šoška, Výskumný ústav zváračský – Priemyselný inštitút SR, Bratislava, SlovenskoRealizácia postupu zvárania koša na dekontamináciu jadrového odpadu • Základný materiál – titánové plechyvyrobené podľa ASTM B 265-03 Gr. 02 a titánové kruhové tyče podľa ASTM B 348-10 Gr. 02 • Všetky zvarovéspoje vyhotovené technológiou TIG v ochrannej atmosfére čistého argónu Ar 5,0 označeného podľa normy STN ENISO 14175 [1]Kôš je určený na dekontamináciujadrového odpadu formou>elektrolýzy, preto je vyrobený z materiálutitán Gr. 02 – ASTM B 265-03 [2] a ASTM B 348-10 [3] (obr. 1).Zákazník dodal kompletnú výkresovúdokumentáciu s presnými požiadavkamina kvalitu výroby. Overenietechnológie zvárania muselo byť realizovanépodľa normy STN EN ISO15613 [4] s vypracovaním príslušnýchWPQR a WPS postupov zvárania.Po vyhotovení zvarku koša muselabyť vykonaná kapilárna skúškana všetkých zvaroch. Ako výstupnáskúška bola stanovená skúškakontrolným zaťažením konštrukcie500 kg.1 VLASTNOSTITitán patrí medzi ľahké, ale pevnékovy. Jeho objemová hmotnosť(hustota) pri 20 °C je približne 4506kg/m -3 . Titán Gr. 02 (W.Nr. 3.7035)je najpoužívanejší druh čistého (CP– commercially pure) titánu s najširšímvyrábaným sortimentom hutnýchvýrobkov. Má vyváženú kombináciuťažnosti spolu s dostatočnoupevnosťou. Tiež má veľmi dobrúzvariteľnosť. Mechanické vlastnostia chemické zloženie materiálu súuvedené v tab. 1 a 2.Obr. 1 Model vyrábaného košaTab. 1 Chemické zloženie Ti Gr. 02O N C H Fe Al V Ni Mo Ti0,25 0,03 0,08 0,015 0,3 – – – – ZvyšokTab. 2 Mechanické vlastnosti Ti Gr. 02Medza klzu350 – 450 MpaMedza pevnosti v ťahu485 MpaPredĺženie v 50 mm, A5 28 %Redukcia na plochu 55 %Tvrdosť160 – 200 HVModul pružnosti103 GpaVrubová húževnatosť40 – 82 J2 ZVARITEĽNOSŤZ hľadiska zvárania treba upozorniť,že pri zahriatí sa titán stáva veľmireaktívny a ľahko reaguje s kyslíkom,dusíkom, vodíkom a uhlíkom.Intersticiálne absorpcie oxidov dozvaru môžu výrazne znehodnotiťkvalitu vlastností zvarku. Z týchtodôvodov musia byť všetky častiteplom ovplyvnenej oblasti (TOO)chránené pred vzduchom (atmosférickýmO 2 ) do doby, kým teplotaklesne pod 425 °C. Farba okoliaa povrchu zvaru okamžite po zváraníindikuje kvalitu vyhotovenéhospoja (tab. 3).Podľa sfarbenia povrchu zvaru môžemeurčiť aj spôsob prípadnejopravy (označenie a, b, c, d z tab. 3):a) Zafarbenia (vrstvy oxidov) musiabyť odstránené pred ďalším zváraním.b) Očistiť zvar a jeho okolie minimálne3 mm od okraja zvaru. Taktiež jenutné očistiť aj druhú stranu zvaru.c) Fialové, modré a zelené sfarbenieje akceptovateľné, len ak nie jepotrebné dodatočné, alebo ďalšiezváranie. Modré a zelené sfarbenieje prijateľné na hotovýchzvaroch, ale pred ďalším spracovanímmusí byť odstránené.d) Za žiadnych okolností neprijateľné.Je bezpodmienečne nutné zabezpečiť,aby ochranný plyn čistotouspĺňal všetky potrebné požiadavky.Európska norma odporúča používaťanalytické zariadenia na meraniečistoty plynu pred zváraním. Typickéúdaje vyžadujú, aby jeho čistota(obvykle argón) nebola nižšianež 99,998 percent. V mieste procesuzvárania je potrebné dodržať5 až 20 ppm voľného kyslíka. Použi-66 <strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013

<strong>ZVÁRANIE</strong> PRE PRAXTab. 3 Farba okolia a povrchu zvarutý ochranný plyn musí mať lamelárneprúdenie na výstupe. Takisto jeveľmi dôležité použitie sekundárnejochrany zvarového spoja.3 TIG <strong>ZVÁRANIE</strong> TITÁNU GR. 02A SKÚŠANIE ZVAROVObr. 2 Tupý spoj obojstranné VPred zváraním koša sa vyrobili skúšobnévzorky so zvarovými spojmi,ktoré predstavujú všetky typy spojovpoužité na výrobnom kuse.Tupý spoj (obr. 2) hrúbky materiálu12,0 mm so zvarovými plochamiupravenými do tvaru dvojstrannéV sme podrobili nedeštruktívnymskúškam: vizuálna kontrola, penetračnáskúška a skúška prežiarením,ktoré nepreukázali vo zvarovomspoji žiadne defekty.Následne sa podľa rozrezového plánuvyrezali vzorky na skúšky: ťahom,tvrdosti, makroštruktúry a mikroštruktúry.Skúška ťahom potvrdila vysokúkvalitu zvaru. Porušenie nastalov základnom materiáli (ZM). Nameranámedza pevnosti bola 489 MPa,pričom atest udáva 472 MPa.Skúška tvrdosti HV 10 (tab. 4) preukázala,že namerané hodnoty v intervale160 – 197 HV sú v predpísanom rozsahua vyhovujú zadaným kritériám.Makroštruktúra zvaru, ktorá ukazujeveľkosti zrna vo zvarovom kove(ZK) a ZM je na obr. 3. Mikroštruktúrauvedeného zvarového spoja zreteľneukazuje TOO medzi ZM a ZK jena obr. 4.Kútový tupý spoj s plným prievarom(obr. 5) realizovaný na materiálihrúbky 12,0 mm. Predpísaný koreňovýzvar bol veľkosti 5 tvaru pol V.Krycí zvar bol veľkosti a = 6. Okremskúšky vizuálnou metódou sa robilaaj skúška tvrdosti a rozbor makroštruktúry.Všetky skúšky potvrdilivysokú kvalitu a čistotu zvarovéhospoja. Skúška tvrdosti (tab. 5) uká-Obr. 3 Makroštruktúra ZK a ZMObr. 4 Mikroštruktúra TOO a zvaru<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 67

Problematika ručného zvárania titánu metódou TIGTab. 4 Namerané hodnoty tvrdosti na zvareobojstranné VLínia R1Línia R3VpichVpichHV 10 MiestočísločísloHV 101 160 ZM1 1 1752 173 ZM1 2 1703 173 ZM1 3 1706a 181 HS1 6a 1816 181 HS1 6 1746b 179 HS1 6b 1797 179 ZK 7 1818 178 ZK 8 1659 197 ZK 9 18110a 183 HS2 10a 17510 170 HS2 10 17910b 175 HS2 10b 18113 175 ZM2 13 17214 175 ZM2 14 17215 175 ZM2 15 170Poznámka: výsledky merania tvrdosti ZM1: Ti Gr.2, h= 12 mm; ZM2 Ti GR.2, h = 12 mmZM – Základný materiál; TOO – Teplom ovplyvnenáoblasť; HS – Hranica stavenia; ZK – Zvarový kovTab. 5 Namerané hodnoty tupého zvarového spojas plným prievaromLínia R1Línia R3VpichVpichHV 10 MiestočísločísloHV 101 165 ZM1 1 1792 168 ZM1 2 1703 167 ZM1 3 1656a 168 HS1 6a 1686 160 HS1 6 1676b 172 HS1 6b 1657 162 ZK 7 1668 165 ZK 8 1709 173 ZK 9 18110a 175 HS2 10a 16810 160 HS2 10 16310b 170 HS2 10b 16813 168 ZM2 13 16514 170 ZM2 14 17015 168 ZM2 15 165Poznámka: výsledky merania tvrdosti ZM1: Ti Gr.2, h= 12 mm; ZM2 Ti GR.2, h = 12 mmTab. 6 Namerané hodnoty v kútovom spojiLínia R1Línia R2VpichVpichHV 10 MiestočísločísloHV 101 170 ZM1 1 1702 168 ZM1 2 1683 170 ZM1 3 1704 181 TOO1 4 1815 190 TOO1 5 1816a 187 HS1 6a 1816 193 HS1 6 1816b 170 HS1 6b 1907 151 ZK 7 1818 176 ZK 8 1869 181 ZK 9 18110a 176 HS2 10a 17010 172 HS2 10 17610b 193 HS2 10b 16511 174 TOO2 11 17312 181 TOO2 12 17613 179 ZM2 13 18114 181 ZM2 14 17915 176 ZM2 15 174Poznámka: výsledky merania tvrdosti ZM1: Ti Gr.2, h= 12 mm; ZM2 Ti GR.2, h = 12 mm68 <strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013

<strong>ZVÁRANIE</strong> PRE PRAXObr. 6 Makroštruktúra kútového zvarového spojaObr. 5 Makroštruktúra zvarového spojazala aj na tomto spoji vysokú kvalituzvaru, pričom namerané hodnoty súv predpísanom rozsahu.Ďalej sa robili skúšky tvrdosti a makroštruktúrana kútovom spoji plechus hrúbkou 12,0 mm s tyčou priemeru25,0 mm (obr. 6). Tyč mala zrazenúhranu 5 x 45°.Ako je vidieť zvarový spoj je celistvýnenachádzajú sa tam žiadne nečistoty,trhliny či vtrúseniny. Aj na tomtospoji skúška tvrdosti (tab. 6) bolav rozsahu hodnôt ako udáva výrobcav ateste základného materiálu.Technologický neprievar bol v rámcitolerancií zadávateľa.ZÁVERPo vyhodnotení všetkých uvedenýchskúšok sa získala istota o správne navrhnutýchpodmienkach zvárania titánui správne zvolenom prídavnommateriáli a ochrannom plyne. Skúškytvrdosti jasne preukázali, že zvarovéspoje nie sú tvrdé a krehké. Zvýšenietvrdosti nad rámec udávanýchhodnôt by indikovalo vznik kysličníkovtitánu, ktoré majú prakticky deštruktívnyvplyv na kvalitu zvaru. Taktovyhotovené zvary by boli neprípustné.Podľa týchto skúšok sa vyhotovili výsledný kôš na dekontamináciujadrového odpaduObr. 7 Kôš na dekontamináciu jadrového odpadu

Průmyslové aplikace laserového svařováníKAREL ŠTĚPÁN – STANISLAV NĚMEČEK – TOMÁŠ MUŽÍKIng. K. Štěpán – Dr. S. Němeček – T. Mužík, MATEX PM, s.r.o. Plzeň, Česká republikaLaserové svařování oceli DOCOL 1200M a oceli TRIP v automobilovém průmyslu • Svařování kolejových vozidel• Svařování oceli ARMOX 500 v zbrojním průmyslu • Svařování oceli ATABOR v energetice a jadernémstrojírenství • Svařování ve stavebnictví a jiných oblastechLaserové svařování se rok od>roku stává stále častěji používanoutechnologií spojování kovů.Vývoj nových materiálů nutí konstruktéryupouštět od klasických,lety prověřených obloukových metoda hledat nové, pro daný materiálefektivnější způsoby svařování.Jednou z nich je právě svařování laserovýmpaprskem. Moderní oceli,používané zejména v automobilovémprůmyslu, musí splňovat vysokéa často protichůdné nároky jakoje např. dostatečná pevnost při zachovánívysoké tažnosti nebo dobrákorozní odolnost při co nejnižšímstupni legování. Společným znakemtěchto ocelí je jemnozrnnost,přesně určená struktura i podíl fázía jasně dané mechanismy zpevnění[1, 2]. Proto je nezbytné pro svařovánítěchto speciálních ocelí použíttakovou technologii, která bude jejichvlastnosti degradovat co nejméně.Řada studií a dosavadní praktickézkušenosti ukazují, že většinaobtíží vznikajících při konvenčnímsvařování obloukovými metodamimůže být potlačena užitím laserovéhopaprsku [3, 4, 5].Laserové svařování díky menšímupodílu vneseného tepla v porovnánís klasickými obloukovými metodami(obr. 1) a odlišné geometrii svarovéhospoje přináší řadu výhod.Energie laserového svazku umožňujesvařovat vysokou rychlostí, docházík menšímu tepelnému ovlivněníokolí svaru, vzniká jemnějšístruktura, vyskytují se menší deformacea zbytková pnutí. Také pro laserovýsvar typický rozdíl v poměruTab. 1 Chemické složení oceli DOCOL 1200MC (%) Mn (%) Si (%)0,11 1,7 0,2šířky k hloubce přináší další pozitivav podobě menších deformací [6].Mechanické vlastnosti laserovéhosvarového spoje jsou blízké vlastnostemzákladního materiálu. Zatímcou klasických obloukových metodsvařování dochází při tahové zkoušcek porušení na hranici svaru nebov teplem ovlivněné oblasti, u laserovýchsvarových spojů se lom vyskytujeve většině případů v oblastizákladního materiálu. Důvodem jejemnozrnnost svaru i teplem ovlivněnéoblasti a rovnoměrně rozloženápnutí po celé svařované hloubce.Nedochází tak ke koncentracím napětína povrchu svaru, ani v přechodudo teplem ovlivněné oblasti.AUTOMOBILOVÝ PRŮMYSLTradičním lídrem v oblasti laserovéhosvařování je automobilový průmysl.Kromě vysoké produktivityvýroby, kterou umožňuje vysokárychlost laserového svařování, sezde využívá schopnosti minimálníTab. 2 Mechanické vlastnosti základního materiálu a provedených svarových spojůR e (MPa) R m (MPa) A (%)Základní materiál 1198 1307 4TIG 539 719 4,4MAG 610 733 3,3Laser 1037 1080 0,8Obr. 1 Vysoká výkonová hustota laserového paprsku spolu s krátkou dobou působení je základnípředností laserového svařování ústící v nízké tepelné ovlivněnídegradace vlastností moderních vysokopevnýcha vícefázových ocelí.Vysokopevná ocel DOCOL 1200MDOCOL 1200M je nízkouhlíkovámanganová ocel martenzitickéstruktury s uváděnou minimálnímezí kluzu 950 MPa a mezí pevnostiv rozsahu 1200 – 1400 MPa.Díky nízkému obsahu uhlíku a legurje dobře svařitelná. Používá se nejčastějipro konstrukce sloupků dveříosobních automobilů, nárazníkůa sedadel (tab. 1).Jako alternativa obloukových metodsvařování TIG a MAG byla přiřešení nové konstrukce rámů sedadelosobních automobilů z materiálutloušťky 1 mm použita laserovátechnologie. Důvodem byly problémyse ztrátou pevnostních vlastnostímateriálu, s poměrně výraznoudeformací svařence a v neposlednířadě i s produktivitou výroby.Jak ukazuje tab. 2, k největší degradacipevnostních vlastností oceliDOCOL 1200M dochází při použitímetody TIG. Jako příznivější obloukovámetoda svařování se jeví metodaMAG, při jejímž použití je poklesmechanických vlastností o něcomenší, ale stále výrazný. Důvodempoklesu mechanických vlastností jezde vysoký podíl vneseného tepla70 <strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013

<strong>ZVÁRANIE</strong> PRE PRAXObr. 2 A) svarový kov – metoda MAG, B) TOO – metoda MAG, C) svarový kov – laser, D) TOO – laserje 438 MPa, pevnost svarového spojedosahuje hodnot 442 MPa. Kvalitativnízkoušky svarových spojů taktéžvyhovují. Zařazení laserovéhosvařování do výrobního procesu přineslovýznamné zvýšení produktivitya snížení nákladů na další operacejako je broušení a rovnání.ZBROJNÍ PRŮMYSLObr. 3 Porovnání Laser vs. TIGa s tím související strukturní změnya růst zrna (obr. 2). Metodou TIG jevnesené teplo 86 J/cm, pro použitéparametry MAG je to 60 J/cm a v případělaseru je vnesená energie jen16 J na centimetr svaru. V případělaserového svařování je strukturasvarového kovu příznivější a v teplemovlivněné oblasti výrazně jemnozrnná.Proto je zde pokles pevnostníchvlastností minimální.Vícefázová ocel TRIPTRIP ocel o chemickém složení uvedenémv tab. 3 a tloušťce stěny 2 mm,určená pro výrobu B sloupků karoseriíosobních automobilů, byla svařovánaobloukovou technologií TIG.Výsledný svarový spoj byl porovnánse spojem provedeným laserovýmsvazkem bez přídavného materiálu.Jak ukazuje tab. 4, pevnost po obloukovémsvařování metodou TIGklesla jen mírně, tažnost však velmivýrazně. V případě laserovéhoTab. 3 Chemické složení použité oceli TRIPC (%) Mn (%) Si (%)0,2 1,5 1,5svařování pevnost dokonce vzrostladíky zpevnění přítomností svarus martenzitickou strukturou. Tažnostklesla zhruba na polovinu.K lomu zkušebních těles došlo v případěmetody TIG na rozhraní teplemovlivněné oblasti a základního materiálu.V případě laserových svarovýchspojů lom nastal vždy v oblastizákladního materiálu (obr. 3).Z obr. 3 je také patrný rozdíl v geometriisvarového spoje provedeného metodouTIG a laserem. Šířka svaru provedenéhometodou TIG je 5 mm, šířkateplem ovlivněné oblasti je přibližněstejná. Laserový svar je se šířkou 0,5mm daleko užší a teplem ovlivněnáoblast dosahuje pouhých 150 μm.KOLEJOVÁ VOZIDLAV případě kolejových vozidel se laseremsvařují podlahy příměstskýchvlaků a tramvají z 2 mm plechů oceliS355 (obr. 4). Svary těchto plechůbyly podrobeny tahové zkoušce.Kvalita svarového spoje byla zkoumánakapilární zkouškou a ultrazvukem.Pevnost základního materiáluTab. 4 Mechanické vlastnosti základního materiálu a provedených svarových spojůR e (MPa) R m (MPa) A (%)Základní materiál – 885 21TIG 467 848 6,5Laser 488 998 10,7Ve zbrojním průmyslu se využívá laseruke svařování speciální oceli AR-MOX 500 při výrobě bojových vozidela neprůstřelných kontejnerů. Jednáse o vysokopevnou ocel, s mezípevnosti v rozmezí 1450 – 1750 MPa.Laserové svařování je v podstatě jedinoumožností (s výjimkou elektronovéhopaprsku, kterým se ale musísvařovat ve vakuu) jak spojit taktospeciální materiál s minimální ztrátoujeho výjimečných vlastností (obr. 5).Právě kvůli minimální degradaci materiálovýchvlastností svarovým spojembyl posuzován vliv jednostrannéhoa oboustranného tupého svaru.Ukazuje se, že oboustranný svarovýspoj dosahuje vyšších hodnotpevnosti i tažnosti. V případě oboustrannéhosvaru lze svařovat nižšímvýkonem nebo vyšší rychlostí, cožmá za následek menší tepelné ovlivněnía příznivější strukturu svaru. Výsledkyshrnuje tab. 5.ENERGETIKA A JADERNÉSTROJÍRENSTVÍV oblasti energetiky a jadernéhostrojírenství se svařuje austenitickáocel legovaná bórem (ATABOR),ze které se vyrábí zásobníky provyhořelé palivo jaderných reaktorů.Na technologii svařování vhodnoupro tento typ materiálu jsou kladenypoměrně vysoké požadavky.Jednak je potřeba zachovat che-<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 71

Průmyslové aplikace laserového svařováníObr. 4 Bombardier – projekt Talent – laserem svařované podlahyObr. 5 Jednostranný a oboustranný tupý svar provedený laserovým paprskemTab. 5 Pevnostní hodnoty oceli Armox 500 před a po svařeníR e (MPa) R m (MPa) A (%)Základní materiál min 1250 1450 – 1750 8 – 10Jednostranný svar 467 1310 1,8Oboustranný svar 488 1549 3,3mické a mechanické vlastnosti materiálua jednak nesmí docházetk deformacím. Svařenec totiž tvoříšestihran o délce několika metrů.Zmenšení průřezu vede k zablokovánípalivového článku, při zvětšeníprůřezu nelze poskládat svařencedo rámu (obr. 6). Svařovat se musíbez přídavného materiálu (laserovýnebo elektronový paprsek) kvůli zachováníabsorpčních vlastností oceliv místě svarového spoje a kvůli korozníodolnosti svařence.Jak již bylo uvedeno na předchozíchpříkladech aplikací, laserové svařovánídegraduje pevnostní vlastnostispoje jen minimálně. Díky výrazněmenšímu podílu vneseného tepla jei výskyt deformací a vnitřních pnutívýrazně nižší než je tomu u obloukovýchmetod. Další výhody při-Obr. 6 Svařování materiálu ATABOR pro jadernou energetiku72 <strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013

<strong>ZVÁRANIE</strong> PRE PRAXnáší geometrie laserového svaru.Vztahy pro výpočet příčných a úhlovýchdeformací obsahují tzv. štíhlostnífaktor a*b (obr. 7). Ten je cca1 pro obloukové metody, pro laserovýa elektronový paprsek může býtaž 1/50. Při svařování laserem jsoukladeny vysoké nároky na přesnostsesazení spojovaných dílů, kdy velikostsvarové mezery může být max.v desetinách mm. Svařuje se tedybez úkosů, což samo o sobě znamenávznik minimálních úhlovýchdeformací.STAVEBNICTVÍVe stavebnictví je využíváno mimojiné i pohledových vlastností laserovýchsvarových spojů. Svařují se takrůzné konstrukce a profily, jejichžsvary není nutné následně upravovat.Dále se samozřejmě využívávšech již zmíněných předností laserovéhosvařování, jako je minimálnídegradace pevnostních vlastností,vrubové houževnatosti a minimálníchdeformací svařence. Svařují sejak konstrukční oceli, tak i korozivzdornéa duplexní oceli nebo hliníkovéslitiny (obr. 8).Jednou z aplikací, kdy byla důsledněsledována kvalita provedenýchsvarových spojů, a to jak tahovouzkouškou, ohybovou zkouškou,metalografickou kontrolou hloubkyprovaření, tak i kapilární zkouškoua zkouškou ultrazvukem, byla výrobašestimetrových laserem svařovanýchprofilů použitých při rekonstrukcimrakodrapu společnostiDeutsche Bahn ve Frankfurtu nadMohanem (obr. 9). Důležitou roli hrálacelková deformace – ta muselabýt na zmiňovaných 6 metrech délkydo 1 mm, aby bylo možné ocelovýprofil vsadit do hliníkových profilůnašroubovaných na fasádě.HETEROGENNÍ SVAROVÉSPOJEObr. 7 Výpočet deformací a velikost deformací v závislosti na rozevření svarových plochLaserového svařování se s úspěchemvyužívá i při tvorbě heterogenníchsvarových spojů. PříklademObr. 8 Koutové svary korozivzdorné oceli provedené laserovým svazkemObr. 9 6 m dlouhé laserem svařované profily použité při rekonstrukci mrakodrapu Deutsche Bahn ve Frankfurtu nad Mohanem<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 73

Průmyslové aplikace laserového svařováníObr. 10 Kombinace ocel tř. 12 a 19může být přivařování břitů z nástrojovéoceli tř. 19 na konstrukční oceltř. 12 u protahovacích trnů (obr. 10),nebo kombinace oceli tř. 14 a korozivzdornéoceli tř. 17 používaná v dopravnítechnice, nebo stále častějšíkombinace hliníku a oceli v automobilovémprůmyslu (obr. 11).MIKROSVARYDíky dobré regulovatelnosti výkonulaserového paprsku lze prováděti mikrosvary. Příkladem může býtpřivařování tenzometrů na ocelovoumatrici, kde tepelné ovlivnění musíbýt tak nízké, aby nedošlo k poškozeníelektroniky a tištěného spojeuvnitř dílu (obr. 12).OPRAVY TRHLINLaserový paprsek se používá i v oblastiopravárenství, kde lze s úspěchemzavařovat trhliny na různýchstrojních součástech. Vzhledemk tomu, že se nepoužívá přídavnýmateriál, je výsledný svar homogenní.Díky nízkému tepelnému ovlivněnídochází k menším objemovýmzměnám v materiálu a nenastává takopětovné praskání v místech původnítrhliny, ani v okolí svaru. Před zavařenímtrhlin není potřeba provádětžádnou speciální úpravu svarovýchploch (jestliže je trhlina čistá). Tvartrhliny lze naprogramovat, robotickýmanipulátor přesně zkopíruje dráhujejího šíření ve 3D (obr. 13). Mezi provozemověřené opravené materiály,na kterých byla po svaření úspěšněvykonána kapilární zkouška a případněi zkouška ultrazvukem, patříoceli 34CrNiMo6, 42CrMo4, 40CrMnMo7, 16CrMo7 a 12 050.ZÁVĚRObr. 11 Kombinace oceli a hliníkujemnozrnnější strukturu, minimálnídeformace a vlastnosti spoje blízkézákladnímu materiálu. To vše přivýrazně vyšších rychlostech svařování.Pevnostní vlastnosti i vrubováhouževnatost klesají jen minimálně,k porušení dochází ve většině případův základním materiálu. Vývoj novýchocelí určených pro speciálníaplikace, jako je tomu např. v jadernéenergetice nebo zbrojním průmyslu,si žádá takové technologiesvařování, které budou jejich vlastnostidegradovat co nejméně. Právěv této oblasti má laserové svařovánírozhodně co nabídnout. Zásadnínevýhodou je tak zatím malá zkušenostkonstruktérů a technologůs touto metodou svařování. Důvodemje malé zapojení laserů v kusovéa malosériové produkci. MATEXPM [7] se zabývá zpracováním kovůpomocí výkonového laseru a más aplikacemi mnohaleté zkušenosti.Laserové svařování přináší řadu pozitiv,která jsou již nyní masově využívánav automobilovém průmyslu,a to zejména při svařování moderníchvysokopevných ocelí, kde jsoujeho výhody ještě výraznější. Malýpodíl vneseného tepla v porovnánís konvenčními obloukovými metodamia příznivá geometrie svarovéhospoje znamenají menší tepelnéovlivnění spojovaných materiálů,PoděkováníPříspěvek vznikl za podpory Technologickéagentury ČR v programu Alfa, projekt TA01010248s názvem Aplikace laserových technologiív dopravní technice.Literatura[1] DeArdo, A. J.: Multi-phase LowCarbonMicrostructures and Steels. ISIJInternational, Vol. 35, 1995,s. 946 – 954[2] Edmonds, E. W. – He, K.:Obr. 12 Přivařený tenzometrMicrostructure development in steelssubjected to a quenching andpartititioning (Q&P) heat treatment[3] Steen, W. M. – Watkins, K.: LaserMaterial Processing. Springer, 2003[4] Ion, J. C.: Laser processing ofengineering materials. First Edition:Principles, Procedure and IndustrialApplication. Elsevier, 2005[5] Venkat, S. – Haake, J.: High powerdiodes in material processing.Industrial laser solutions, July 2007,s. 24 – 27[6] Turňa, M. – Kovačócy, P.: Zváranielaserovým lúčom. Slovenská technickáuniverzita v Bratislave, 2003[7] MATEX PM, www.matexpm.Obr. 13 Zavařená trhlina strojního dílu, šířka svaru 1,5 mm, hloubka provaření 3 mm com

ZAUJÍMAVOSTIOcel a stavebnictvíMARIANNA MAREK JANDA MATYSOVÁ – PAVOL SEJČIng. M. Janda, Česká asociace ocelových konstrukcí, Ostrava, Česká republikaV současné době, kdy ocel jako stavební materiál musí, hlavně na evropském trhu, odolávat konkurenci a značnéoblibě železobetonu, je možná potřeba poukázat na výhody uplatnění ocelových konstrukcí ve stavebnictví. Tatonutnost vyvstává na povrch v podmínkách České republiky dvojnásobně, protože specifikem českého stavebnictvíje i dnes to, že v porovnání s nejvyspělejšími státy dáváme jednoznačně přednost betonovým a železobetonovýmkonstrukcím před konstrukcemi z oceli. A to i přesto, že mnohdy se právě konstrukce z oceli vyznačuje celouřadou prokazatelných předností technického, ekonomického, estetického a zejména ekologického rázu. O to jepovzbudivější, že v těchto podmínkách je práce českých projektantů a architektů, kteří využili pro svou myšlenkuocel, úspěšná i na evropských stavebně soutěžních pódiích.>Považuji za zajímavé krátce připomenoutněkteré přednosti,jež ocelová konstrukce (ve srovnánís konstrukcemi z ostatních materiálů)poskytuje projektantovi, dodavatelia v neposlední řadě také architektoviči investorovi. Bez ohledu na významkonkrétní výhody uvedu na prvnímmístě rychlost výstavby, která spolus náklady na dopravu a montáž můževelkou měrou přispět nejen ke zkrácenídoby mezi zahájením stavby a uvedenímdo provozu, ale také k hospodárnosticelé stavby. Tento argumentbývá často opomíjen všemi složkamivýstavby a ponechává ocel ve stínunapř. betonu, pro který bohužel hovořícena základního materiálu i celé konstrukce.Mnoho příznivců ocelovýchkonstrukcí určitě napadne spojeníekonomiky s ekologií a nezapomenouupozornit na možnosti rekonstrukce,zesilování, snadné demontáže a recyklovatelnostkovového materiálu.Pokud navážu na úvahy o ekonomicevýstavby, zmíním nízkou hmotnostocelové konstrukce, která mápříznivý vliv na velikost stálého zatíženízákladů a podloží, a může tedysnižovat nároky na zakládání. Pro architektya navazující profese je určitěvýznamná schopnost ocelové konstrukcepřekonávat i značná rozpětístropů a střech v poměrně malých dimenzíchnosníků. Snadnější realizaceprostupů vedení energií a médiíje nasnadě. K tomuto efektu přispívárovněž vhodný tvar příhradové konstrukceči možnost realizovat prostupyplnostěnnou konstrukcí praktickyv libovolném místě.Ze statických a pevnostních přednostíje opodstatněné uvést schopnostvhodně navržené ocelové konstrukceabsorbovat vlivy nerovnoměrnéhosedání, poddolování či otřesů přivyužití materiálu jednotlivých prvkůkonstrukce až v plastické oblasti přiSchopnost oceli spojování s jinými materiály – stanice Hradec Králové<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 75

Ocel a stavebnictvíStanice Hradec Královézachování nezanedbatelné zbytkovéúnosnosti i takto ovlivněné konstrukce.Zvláštní kapitolou v navrhováníocelových konstrukcí jsou stále vícese prosazující spřažené ocelobetonovékonstrukce. Vhodný návrh spojenímobou materiálů dokáže ušetřitinvestorovi nejen náklady optimalizacíhmotnosti použité oceli, ale rovněžminimalizací nutné protikorozní a protipožárnípovrchové ochrany.Vybetonování či obetonování ocelovéhoprofilu navíc rozšiřuje statikovi možnostvyužít pro výpočet již výše zmíněnouteorii plasticity a tak navrhnoutekonomicky zajímavou a architektonickyuspokojivou štíhlou konstrukci. Častéobavy investorů nebo projektantůpozemních staveb ze složitosti a ekonomickénáročnosti bohužel omezujívětší rozšíření tohoto typu konstrukcí.Pouze včasné jednání investor – dodavatel– projektant na začátku zpracovánídokumentace stavby, podloženéekonomickou rozvahou, pak můžeefektivně vést k návrhu moderní ekonomickékompozitní konstrukce. Velkázodpovědnost za prolomení přetrvávajícíchstereotypů leží v tomto případěhlavně na projektantovi.Velmi častým jevem je nutnost úpravnosných konstrukcí přímo v průběhuvýstavby, a to na základě změněnýchči zvýšených požadavků stavebníchprofesí nebo objednatele. Při dnesobvyklých extrémně krátkých termínechna zpracování projektové dokumentacecelé stavby, tlaku na snižováníceny projektu i dodávky a tímvyvolaných nekonečných změn technologiía doplňkových požadavků stavebníchprofesí se jedná o jev dlouhodobý.Ocelová konstrukce je lépe nežostatní materiály připravena akceptovatrovněž i tyto nároky.Z vizuální stránky nelze opomenoutpříznivý vzhled detailů ocelové konstrukceve spojení s dalšími oblíbe-Nízká hmotnost celé stavby – stanice Hradec Králové76 <strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013

ZAUJÍMAVOSTIStanice Hradec Královénými a moderními konstrukčními materiály,jako jsou sklo, hliník a dřevo.Soubor uvedených výhod spolu s příkladyjiž úspěšně realizovaných stavebs nezanedbatelným podílem ocelovékonstrukce může pomoci projektantoviči architektovi při prosazování ocelipro realizaci dalších projektů [1 – 3].PŘEDNOSTI OCELIEkologickéVýhod oceli ve stavebnictví jsou nepřehlédnutelnéa na povrch můžeme vyzdvihnoutvýhody ekologické a technické.Ocel je ze své podstaty přírodnímateriál (surovinovým zdrojem je železnáruda). Železo, z chemického hlediskazáklad oceli, je čtvrtým nejrozšířenějšímprvkem v zemské kůře a bezohledu na konečný výrobek nezatěžuješkodlivým vlivem životní prostředí. Vesrovnání s jinými konstrukčními materiályje energetická náročnost poměrněnízká. Například u hliníku činí 160 kJ.kg -1 , u oceli to je 20 kJ.kg -1 , čili osmkrátméně. Neobyčejnou silnou zbraní ocelive světě soudobých, neustále přísnějšíchekologických požadavků je bezkonkurenčnírecyklace, která probíháv nekonečném koloběhu. Značný podíljiž nepotřebných, vyřazených nebo dosloužilýchocelových výrobků se vracízpět do oceláren v podobě cenné druhotnésuroviny, kterou velmi prozíravějiž v roce 1997 vyřadily USA ze seznamupevných odpadů. V roce 1999 sevyužilo 336 megatun šrotu (z 788 megatunvytavené oceli), což představovalo42,6 % a obrovskou úsporu přírodníchzdrojů.Stanice Hradec KrálovéTechnickéRozsáhle by bylo možné psát o technickýchpřednostech oceli, kteréjsou důsledkem zásadního přeroduocelářských technologií a umožňujívýrobcům oceli přejít od tradičníchdodávek jednotlivých komodit (válcovanéprofily, pásy, trubky) na dodávkyucelených konstrukčních uzlů nebosystémů s vyšší přidanou hodnotou(např. stropních desek, stěnovýchrámů, celistvých obytných buněk).Technické přednosti oceli ve výstavbělze shrnout heslovitě:• tvárně kontrolovaná jakost ocelovýchpolotovarů• schopnost spojování s jinými materiály• nízká hmotnost celé stavby• krátká doba výstavby nezávislá narozmarech počasí• odolnost proti přírodním živlůma zemětřesení• dlouhá životnost ocelové konstrukce.INOVACEPožární odolnostVelká pozornost se již několik let zaměřujena požární odolnost, která patřiladonedávna spolu s nízkou koroz-<strong>ZVÁRANIE</strong>-SVAŘOVÁNÍ | 3-4/2013 77