Product - LEAN

Product - LEAN

Product - LEAN

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

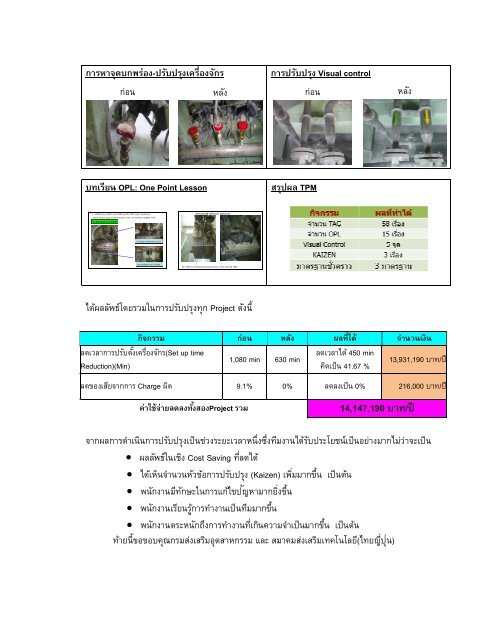

การหาจุดบกพร่อง-ปรับปรุงเครื องจักร การปรับปรุง Visual control<br />

ก่อน<br />

หลัง<br />

ก่อน<br />

บทเรียน OPL: One Point Lesson สรุปผล TPM<br />

1. กรณีที มีการถอด SCREW ขัด CYLINDER ของเครือง<br />

TEX65 ทุกครัง พนง.ต ้องถอด<br />

polymer pressure gauge และ die temperature senser ออกก่อนทีจะขัด<br />

CYLINDER ทุกครัง<br />

ชุด DIE HEAD เครือง<br />

TEX65<br />

Temperature<br />

Recorder<br />

POLYMER PRESSURE GAUGE<br />

DIE TEMPERATURE SENSER<br />

ล ักษณะของ DIE ทีข<br />

ันไม่แน่น หรือไม่ถูกว ิธี<br />

มีการ LEAK ของ พลาสติกหลอมเหลวออกมาด ้านบน และล่าง ของ DIE HEAD<br />

ได้ผลลัพธ์โดยรวมในการปรับปรุงทุก Project ดังนี <br />

กิจกรรม ก่อน หลัง ผลทีได้<br />

จํานวนเงิน<br />

ลดเวลาการปรับตังเครื องจักร(Set up time<br />

Reduction)(Min)<br />

1,080 min 630 min<br />

ลดเวลาได้ 450 min<br />

คิดเป็น 41.67 %<br />

13,931,190 บาท/ปี<br />

ลดของเสียจากการ Charge ผิด 9.1% 0% ลดลงเป็น 0% 216,000 บาท/ปี<br />

หลัง<br />

ค่าใช้จ่ายลดลงทังสองProject รวม 14,147,190 บาท/ปี<br />

จากผลการดําเนินการปรับปรุงเป็นช่วงระยะเวลาหนึ งซึ งทีมงานได้รับประโยชน์เป็นอย่างมากไม่ว่าจะเป็น<br />

• ผลลัพธ์ในเชิง Cost Saving ที ลดได้<br />

• ได้เห็นจํานวนหัวข้อการปรับปรุง (Kaizen) เพิมมากขึ<br />

น เป็นต้น<br />

• พนักงานมีทักษะในการแก้ไขปัญหามากยิ งขึ น<br />

• พนักงานเรียนรู้การทํางานเป็นทีมมากขึ น<br />

• พนักงานตระหนักถึงการทํางานที เกินความจําเป็นมากขึ น เป็นต้น<br />

ท้ายนี ขอขอบคุณกรมส่งเสริมอุตสาหกรรม และ สมาคมส่งเสริมเทคโนโลยี(ไทยญี ปุ่น)