Product - LEAN

Product - LEAN

Product - LEAN

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

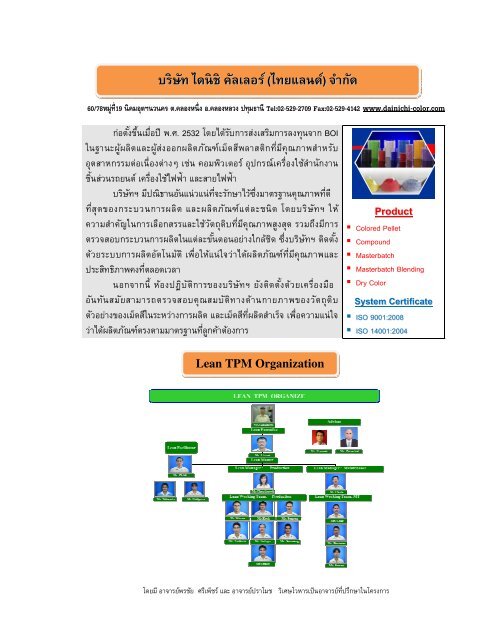

บริษัท ไดนิ ชิ คัลเลอร์ (ไทยแลนด์ ไทยแลนด์) ) จํากัด<br />

60/78หมู ่ที 19 นิคมอุตฯนวนคร ต.คลองหนึ ง อ.คลองหลวง ปทุมธานี Tel:02-529-2709 Fax:02-529-4142 www.dainichi-color.com<br />

ก่อตังขึ นเมื อปี พ.ศ. 2532 โดยได้รับการส่งเสริมการลงทุนจาก BOI<br />

ในฐานะผู้ผลิตและผู้ส่งออกผลิตภัณฑ์เม็ดสีพลาสติกที มีคุณภาพสําหรับ<br />

อุตสาหกรรมต่อเนื องต่างๆ เช่น คอมพิวเตอร์ อุปกรณ์เครื องใช้สํานักงาน<br />

ชิ นส่วนรถยนต์ เครื องใช้ไฟฟ้า และสายไฟฟ้า<br />

บริษัทฯ มีปณิธานอันแน่วแน่ที จะรักษาไว้ซึ งมาตรฐานคุณภาพทีดี<br />

ที สุดของกระบวนการผลิต และผลิตภัณฑ์แต่ละชนิด โดยบริษัทฯ ให้<br />

ความสําคัญในการเลือกสรรและใช้วัตถุดิบที มีคุณภาพสูงสุด รวมถึงมีการ<br />

ตรวจสอบกระบวนการผลิตในแต่ละขันตอนอย่างใกล้ชิด ซึ งบริษัทฯ ติดตัง<br />

ด้วยระบบการผลิตอัตโนมัติ เพื อให้แน่ใจว่าได้ผลิตภัณฑ์ที มีคุณภาพและ<br />

ประสิทธิภาพคงทีตลอดเวลา<br />

นอกจากนี ห้องปฏิบัติการของบริษัทฯ ยังติดตังด้วยเครื องมือ<br />

อันทันสมัยสามารถตรวจสอบคุณสมบัติทางด้านกายภาพของวัตถุดิบ<br />

ตัวอย่างของเม็ดสีในระหว่างการผลิต และเม็ดสีที ผลิตสําเร็จ เพื อความแน่ใจ<br />

ว่าได้ผลิตภัณฑ์ตรงตามมาตรฐานที ลูกค้าต้องการ<br />

Lean TPM Organization<br />

<strong>Product</strong><br />

Colored Pellet<br />

Compound<br />

Masterbatch<br />

Masterbatch Blending<br />

Dry Color<br />

System Certificate<br />

ISO 9001:2008<br />

ISO 14001:2004<br />

โดยมี อาจารย์พรชัย ศรีเพ็ชร์ และ อาจารย์ปราโมช วิเศษโวหารเป็นอาจารย์ที ปรึกษาในโครงการ

VSM Current State

VSM Future State

จากการได้รับความรู้และให้คําปรึกษาในแนวทางการค้นหาความสูญเปล่าและหาโอกาสในการ<br />

ปรับปรุงจาก VSM (value Stream Mapping) ทางทีมงานได้เลือกปัญหาเพื อปรับปรุงหลักๆ ดังนี <br />

1. ลดเวลาการปรับตังเครื องจักร(Set up time Reduction)<br />

2. ลดของเสียจากการ Charge NCP ผิด<br />

จากการดําเนินงานการปรับปรุงได้ผลลัพธ์เมื อสิ นสุดโครงการดังนี <br />

กิจกรรม ก่อน หลัง ผลทีได้<br />

ลดเวลาการปรับตังเครื องจักร(Set up time<br />

Reduction) (min)<br />

1,080 min 630 min<br />

ลดเวลาได้ 450 min<br />

คิดเป็น 41.67 %<br />

ลดของเสียจากการ Charge NCP ผิด 9.1% 0% ลดลงเป็น 0%<br />

ได้เริมต้น<br />

การกําหนดคุณค่าและวิเคราะห์หาผลิตภัณฑ์ที มีปริมาณการผลิตสูง โดยพิจารณาแยกตาม<br />

เครื องจักรซึ งได้แบ่งตามประเภทของการผลิตสินค้า โดยใช้ข้อมูลย้อนหลัง และมองไปในอนาคตข้างหน้าและ<br />

การตัดสินใจของผู้บริหารกําหนดให้เลือกเครื องจักรที CM 25 ที มีปริมาณการผลิตในอนาคตจากประมาณการ<br />

สังซื อของลูกค้าในอนาคตมีแนวโน้มที มี Order การสังซื อสูงมาก เป็นผลิตภัณฑ์ที มีมูลค่า และในกระบวนการ<br />

ผลิตดังกล่าวยังพบปัญหาด้านของเสียและเครื องจักรโดยใช้หลักการ Pareto<br />

จากกราฟจะเห็นว่าเครื องจักร CM 25 ซึ งผลิตสินค้า PE 2 ซึ งมีปริมาณการผลิตในอนาคตสูง และ<br />

เป็นการตัดสินใจของผู้บริหาร รวมทังมีปัญหาในกระบวนการผลิตที ไม่มีประสิทธิภาพ ทีมงานจึงตัดสินใจเลือก<br />

<strong>Product</strong> และกระบวนการผลิตนี เข้าสู ่กระบวนการของการปรับปรุง

โดยภาพรวมของกระบวนการผลิตเริ มตังแต่กระบวนการ Load วัตถุดิบ มาผ่านกระบวนการหลอม<br />

และฉีดเป็นเส้น แล้วทําให้เย็นผ่านระบบนํ า จากนันจึงตัดเป็นเม็ด แล้วคัดแยกเม็ดที ได้ขนาดตามมาตรฐาน<br />

นําเข้าสู ่การจัดเก็บในถังเก็บ แล้วบรรจุใส่ถุงขนาด 25 กิโลกรัม เพื อส่งมอบให้ลูกค้าต่อไปตาม Process Flow<br />

กระบวนการผลิตเม็ดพลาสติก<br />

Process flow กระบวนการผลิตเม็ดพลาสติก<br />

จากการทํากิจกรรม site survey ทีมงานสังเกตเห็นความสูญเปล่าหลายประการโดยเฉพาะการ<br />

หยุดชะงักของการผลิตปัจจัยหนึ งที ทําให้เกิดคือมีการปรับแต่งเครื อง ใช้เวลานาน ในการปรับปรุงทางบริษัท<br />

ดําเนินการปรับปรุง ในหลายเรื องจึงขอยกแนวทางไว้ในเล่ม 1 เรื องคือ ลดเวลาการปรับตังเครื องจักร(Set up<br />

time Reduction) ที กระบวนการฉีดพลาสติก<br />

ทางทีมงานเริมต้นด้วยการเก็บข้อมูลปัจจุบันโดยได้เข้าไปเก็บข้อมูลการปรับตังเครื<br />

องในแต่ละ<br />

ขันตอนและได้มีการจับเวลาแต่ละขันตอนอย่างละเอียด

ตาราง แสดงขันตอนปัจจุบัน<br />

จากการเข้าเก็บข้อมูลเพื อนํามาวิเคราะห์ได้รายละเอียดดังตารางซึ งมีขันตอนในการ set up เครื อง<br />

Extruder ทังหมด 81 ขันตอน พบว่าป ัจจุบันได้ใช้เวลาในการ set up นานถึง 840 นาที หรือประมาณ 14<br />

ชัวโมง จึงจะสามารถเริมเดินเครื<br />

องจักรใหม่ได้<br />

ซึ งจากข้อมูลที นํามาวิเคราะห์ได้มีการตังเป้าหมายเพื อการปรับปรุง คือ ลดเวลาการ Set up Time<br />

เครื อง Extruder CM 25 ลง 15% จาก 840 นาทีเหลือ 714 นาทีภายในระยะเวลา 3 เดือน<br />

ได้มีการกําหนดแผนงานดังตารางดังนี <br />

กราฟ แสดงการตังเป้ าหมาย

ได้มีการวิเคราะห์ดังนี <br />

ตารางแสดง Action Plan<br />

แสดงรายละเอียดการวิเคราะห์<br />

ได้มีการวิเคราะห์แยกงานนอกและงานใน พร้อมทังกําหนดหัวข้อในการทํา Kaizen ดังนี <br />

ได้มีการกําหนดมาตรการดําเนินการปรับปรุงด้วยหลัก Kaizen และนําไปปฏิบัติดังนี

แสดงรายละเอียดการปรับปรุง เป็ นรูปภาพ<br />

จากมาตรการที นําไปปฏิบัติได้ผลลัพธ์จากการลดเวลา การปรับตังเครื อง ดังนี <br />

กราฟแสดงผลสรุปหลังการปรับปรุง<br />

การปรับปรุงด้วย TPM: Autonomous Maintenance<br />

การเลือกเครื องจักร องค์กรได้นําเครื องมือ TPM เข้ามาใช้ปรับปรุงเพื อเพิมประสิทธิภาพเครื<br />

องจักร<br />

Extruder CM-25 เนื องจากเป็นเครื องจักรที อยู ่ในกระบวนการ VSM ที ได้รับการคัดเลือกเพื อนํามาปรับปรุง<br />

และเครื องจักรดังกล่าวมีการ Breakdown สูงที สุดในกระบวนการผลิต

การหาจุดบกพร่อง-ปรับปรุงเครื องจักร การปรับปรุง Visual control<br />

ก่อน<br />

หลัง<br />

ก่อน<br />

บทเรียน OPL: One Point Lesson สรุปผล TPM<br />

1. กรณีที มีการถอด SCREW ขัด CYLINDER ของเครือง<br />

TEX65 ทุกครัง พนง.ต ้องถอด<br />

polymer pressure gauge และ die temperature senser ออกก่อนทีจะขัด<br />

CYLINDER ทุกครัง<br />

ชุด DIE HEAD เครือง<br />

TEX65<br />

Temperature<br />

Recorder<br />

POLYMER PRESSURE GAUGE<br />

DIE TEMPERATURE SENSER<br />

ล ักษณะของ DIE ทีข<br />

ันไม่แน่น หรือไม่ถูกว ิธี<br />

มีการ LEAK ของ พลาสติกหลอมเหลวออกมาด ้านบน และล่าง ของ DIE HEAD<br />

ได้ผลลัพธ์โดยรวมในการปรับปรุงทุก Project ดังนี <br />

กิจกรรม ก่อน หลัง ผลทีได้<br />

จํานวนเงิน<br />

ลดเวลาการปรับตังเครื องจักร(Set up time<br />

Reduction)(Min)<br />

1,080 min 630 min<br />

ลดเวลาได้ 450 min<br />

คิดเป็น 41.67 %<br />

13,931,190 บาท/ปี<br />

ลดของเสียจากการ Charge ผิด 9.1% 0% ลดลงเป็น 0% 216,000 บาท/ปี<br />

หลัง<br />

ค่าใช้จ่ายลดลงทังสองProject รวม 14,147,190 บาท/ปี<br />

จากผลการดําเนินการปรับปรุงเป็นช่วงระยะเวลาหนึ งซึ งทีมงานได้รับประโยชน์เป็นอย่างมากไม่ว่าจะเป็น<br />

• ผลลัพธ์ในเชิง Cost Saving ที ลดได้<br />

• ได้เห็นจํานวนหัวข้อการปรับปรุง (Kaizen) เพิมมากขึ<br />

น เป็นต้น<br />

• พนักงานมีทักษะในการแก้ไขปัญหามากยิ งขึ น<br />

• พนักงานเรียนรู้การทํางานเป็นทีมมากขึ น<br />

• พนักงานตระหนักถึงการทํางานที เกินความจําเป็นมากขึ น เป็นต้น<br />

ท้ายนี ขอขอบคุณกรมส่งเสริมอุตสาหกรรม และ สมาคมส่งเสริมเทคโนโลยี(ไทยญี ปุ่น)