Best Practice Lean TPM ASIAN FEED CO., LTD.

Best Practice Lean TPM ASIAN FEED CO., LTD. Best Practice Lean TPM ASIAN FEED CO., LTD.

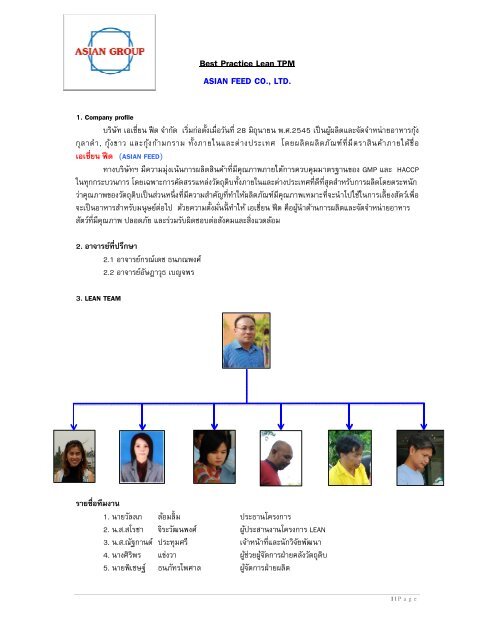

Best Practice Lean TPM ASIAN FEED CO., LTD. 1. Company profile บริษัท เอเชียน ฟี ด จํากัด เริมก่อตั งเมือวันที 28 มิถุนายน พ.ศ.2545 เป็ นผู้ผลิตและจัดจําหน่ายอาหารกุ้ง กุลาดํา, กุ้งขาว และกุ้งก้ามกราม ทั งภายในและต่างประเทศ โดยผลิตผลิตภัณฑ์ที มีตราสินค้าภายใต้ชื อ เอเชียน ฟี ด” (ASIAN FEED) ทางบริษัทฯ มีความมุ่งเน้นการผลิตสินค้าที มีคุณภาพภายใต้การควบคุมมาตรฐานของ GMP และ HACCP ในทุกกระบวนการ โดยเฉพาะการคัดสรรแหล่งวัตถุดิบทั งภายในและต่างประเทศทีดีทีสุดสําหรับการผลิตโดยตระหนัก ว่าคุณภาพของวัตถุดิบเป็ นส่วนหนึงทีมีความสําคัญทีทําให้ผลิตภัณฑ์มีคุณภาพเหมาะทีจะนําไปใช้ในการเลี ยงสัตว์เพือ จะเป็ นอาหารสําหรับมนุษย์ต่อไป ด้วยความตั งมันนี ทําให้ เอเชียน ฟีด คือผู้นําด้านการผลิตและจัดจําหน่ายอาหาร สัตว์ทีมีคุณภาพ ปลอดภัย และร่วมรับผิดชอบต่อสังคมและสิงแวดล้อม 2. อาจารย์ทีปรึกษา 2.1 อาจารย์กรณ์เดช ธนภณพงศ์ 2.2 อาจารย์อัษฎาวุธ เบญจพร 3. LEAN TEAM รายชือทีมงาน 1. นายวัลลภ ล้อมลิม ประธานโครงการ 2. น.ส.สโรชา จิระวัฒนพงศ์ ผู้ประสานงานโครงการ LEAN 3. น.ส.ณัฐกานต์ ประทุมศรี เจ้าหน้าทีและนักวิจัยพัฒนา 4. นางศิริพร แข่งวา ผู้ช่วยผู้จัดการฝ่ายคลังวัตถุดิบ 5. นายพิเชษฐ์ ธนภัทรไพศาล ผู้จัดการฝ่ายผลิต 1 | P a g e

- Page 2 and 3: 6. นายสิน มีนา

- Page 4 and 5: 5. การดําเนิน

- Page 6 and 7: • ใช้กระบวนก

- Page 8 and 9: 6. สรุปผลการป

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong> <strong>TPM</strong><br />

<strong>ASIAN</strong> <strong>FEED</strong> <strong>CO</strong>., <strong>LTD</strong>.<br />

1. Company profile<br />

บริษัท เอเชียน<br />

ฟี ด จํากัด เริมก่อตั<br />

งเมือวันที<br />

28 มิถุนายน พ.ศ.2545 เป็ นผู้ผลิตและจัดจําหน่ายอาหารกุ้ง<br />

กุลาดํา, กุ้งขาว และกุ้งก้ามกราม ทั งภายในและต่างประเทศ โดยผลิตผลิตภัณฑ์ที มีตราสินค้าภายใต้ชื อ<br />

เอเชียน<br />

ฟี ด” (<strong>ASIAN</strong> <strong>FEED</strong>)<br />

ทางบริษัทฯ มีความมุ่งเน้นการผลิตสินค้าที มีคุณภาพภายใต้การควบคุมมาตรฐานของ GMP และ HACCP<br />

ในทุกกระบวนการ โดยเฉพาะการคัดสรรแหล่งวัตถุดิบทั งภายในและต่างประเทศทีดีทีสุดสําหรับการผลิตโดยตระหนัก<br />

ว่าคุณภาพของวัตถุดิบเป็ นส่วนหนึงทีมีความสําคัญทีทําให้ผลิตภัณฑ์มีคุณภาพเหมาะทีจะนําไปใช้ในการเลี<br />

ยงสัตว์เพือ<br />

จะเป็ นอาหารสําหรับมนุษย์ต่อไป ด้วยความตั งมันนี ทําให้ เอเชียน<br />

ฟีด คือผู้นําด้านการผลิตและจัดจําหน่ายอาหาร<br />

สัตว์ทีมีคุณภาพ<br />

ปลอดภัย และร่วมรับผิดชอบต่อสังคมและสิงแวดล้อม<br />

2. อาจารย์ทีปรึกษา<br />

2.1 อาจารย์กรณ์เดช ธนภณพงศ์<br />

2.2 อาจารย์อัษฎาวุธ เบญจพร<br />

3. LEAN TEAM<br />

<br />

รายชือทีมงาน<br />

1. นายวัลลภ ล้อมลิม<br />

ประธานโครงการ<br />

2. น.ส.สโรชา จิระวัฒนพงศ์ ผู้ประสานงานโครงการ LEAN<br />

3. น.ส.ณัฐกานต์ ประทุมศรี เจ้าหน้าทีและนักวิจัยพัฒนา<br />

4. นางศิริพร แข่งวา ผู้ช่วยผู้จัดการฝ่ายคลังวัตถุดิบ<br />

5. นายพิเชษฐ์ ธนภัทรไพศาล ผู้จัดการฝ่ายผลิต<br />

1 | P a g e

6. นายสิน มีนาม ผู้ช่วยผู้จัดการแผนกวิศวกรรม<br />

7. นายสมควร บุญลา ผู้จัดการแผนกคลังสินค้าสําเร็จรูป<br />

4. <strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong> 1 Project<br />

4.1 VSM : Current State<br />

2 | P a g e

4.2 VSM : Future State<br />

3 | P a g e

5. การดําเนินการ<br />

5.1 หัวข้อทีต้องการปรับปรุง<br />

<br />

หัวข้อปรับปรุง Base line Result Diff Cost Saving Productivity up<br />

1.ปรับปรุงวิธีการสุ่มตรวจ 25 นาที 21 นาที 4<br />

27.04 บาท/กก.<br />

10 %<br />

วัตถุดิบ<br />

นาที/Sample ขยายผลการสุ่มตัวอย่างทั ง<br />

องค์กร 10 Sample /1 วัน<br />

13,800 นาที /ปี หรือ<br />

276,000 บาท/ปี<br />

(ราคา Internal Price ประมาณ<br />

20 บาท/กก .สุ่มตรวจครั งละ 1<br />

กก.)<br />

2.ปรับปรุงจุดเติมนํ ายารัว 132 นาที 102 นาที 30 นาที คิดเป็ นผลผลิตทีได้คืนมาเท่ากับ<br />

30 %<br />

ทีตําแหน่งเข้าเตา<br />

746 กก./Change over หรือ<br />

(เสียเวลาตัก)<br />

20,170 บาท<br />

ใน 1 สัปดาห์เปลียนรุ่น<br />

1 ครั ง<br />

คิดเป็ น<br />

645,498 บาทต่อปี<br />

(ราคา Internal Price 27.04<br />

บาท/กก.) เวลาผลิตที<br />

207 นาที/Lot<br />

5.2 Action Plan ของการปรับปรุง<br />

4 | P a g e

5.3 แสดงวิธีการปรับปรุงโดยประยุกต์ใช้ <strong>Lean</strong> <strong>TPM</strong> tools ในหัวข้อทีต่างๆ<br />

การดําเนินการปรับปรุงตามกระบวนการของการประยุกต์ระบบ <strong>TPM</strong> และ <strong>Lean</strong> โดยประยุกต์เครืองมือหลัก<br />

ได้แก่ การปรับปรุงเฉพาะเรืองเพือลดวามสูญเสีย<br />

,ไคเซ็น เครืองมือของ<br />

<strong>Lean</strong> โดยมีการดําเนินการดังต่อไปนี <br />

• องค์กรมีการอบรมในทุกส่วนงาน<br />

• ทุกส่วนงานลงมือค้นหาความสูญเปล่าร่วมกัน<br />

5 | P a g e

• ใช้กระบวนการคิดเป็ นเหตุเป็ นผลต่อสถานการณ์ทีพบ<br />

โดยเทคนิค 4 M และก้างปลา<br />

• วิเคราะห์ปัญหาในกระบวนการตนเอง และหาโอกาศการปรับปรุง<br />

6 | P a g e

• กําหนดแนวทาง/วิธีการแก้ไขและเครืองมือในการดําเนินการ<br />

ลําดับ เรือง<br />

เครือง<br />

/ สถานที<br />

เครืองมือ<br />

1 ปรับปรุง ลดเวลาในการสุ่มตรวจ กระบวนการรับเข้าวัตถุดิบ Flow process, Kaizen<br />

2 เพิมประสิทธิภาพการเปลียนแม่พิมพ์<br />

สายการผลิต SMED & Quick Change Over<br />

7 | P a g e

6. สรุปผลการปรับปรุงทีได้ในโครงการ<br />

หัวข้อปรับปรุง<br />

1. ปรับปรุงวิธีการสุ่มตรวจ<br />

วิธีการคิด Cost Saving Potential Productivity<br />

- ลดเวลาการสุ่มตรวจ<br />

2. ปรับปรุงการเปลียนแม่พิมพ์<br />

27.04 บาท/กก<br />

ขยายผลการสุ่มตัวอย่างทั งองค์กร<br />

10 Sample /1 วัน<br />

13,800 นาที /ปี หรือ<br />

276,000 บาท/ปี<br />

(ราคา Internal Priceประมาณ<br />

20 บาท/กก. สุ่มตรวจครั งละ 1 กก.)<br />

276,000 บาท/ปี<br />

- ลดเวลาการเปลียน<br />

คิดเป็ นผลผลิตทีได้คืนมาเท่ากับ<br />

645,498 บาทต่อปี<br />

แม่พิมพ์<br />

746 กก./Change over หรือ<br />

- ประเมินการทํางาน<br />

20,170 บาท<br />

และลดการถือครองงาน ใน 1 สัปดาห์เปลียนรุ่น<br />

1 ครั ง คิดเป็ น<br />

(งานใน)<br />

- สร้างชุดเก็บเครืองมือ<br />

สําหรับงานเปลียนแม่พิมพ์<br />

645,498 บาทต่อปี<br />

8 | P a g e

7. ความเห็นผู้บริหารบริษัท<br />

ในปัจจุบันการทํางานของเจ้าหน้าทีและพนักงานทุกแผนกภายในโรงงานมักจะมีการเกิดปัญหาและได้ทําการ<br />

แก้ไขกันอยู ่เป็ นประจํา ซึงในการแก้ปัญหาแต่ละครั<br />

งอาจจะทําการแก้ไขเพือให้การปฏิบัติงานสามารถดําเนินต่อไปได้<br />

โดยไม่ได้เล็งเห็นถึงความสําคัญทีจะนําการปฏิบัติงานนั<br />

นไปใช้ในเกิดประสิทธิผลอย่างยังยืน<br />

ดังนั นเมือทาง<br />

บริษัท เอเชียน<br />

ฟีด จํากัด ได้เข้าร่วมในโครงการ LEAN <strong>TPM</strong> จากความร่วมมือของหน่วยงาน<br />

กรมส่งเสริมอุตสาหกรรมและสมาคมส่งเสริมเทคโนโลยี (ไทย-ญีปุ<br />

่ น) ซึงได้นําหลักการมาประมวลผลทําการวิเคราะห์<br />

หาสาเหตุต่างๆ ทีเกิดขึ<br />

นในแต่ละแผนกของโรงงานได้อย่างถูกต้อง จึงทําให้เห็นว่าสามารถทําการเพิมศักยภาพการ<br />

ทํางานของเจ้าหน้าที<br />

โดยเฉพาะอย่างยิงเมือได้รับการอธิบาย<br />

ให้คําแนะนําและความกระจ่างจากทีมอาจารย์ทีปรึกษา<br />

ยิงสามารถทําให้ทีมงานและพนักงานที<br />

ร่วมโครงการมีแนวความคิดทีจะวิเคราะห์ปัญหา<br />

ร่วมกันช่วยแก้ไขปัญหาที เกิด<br />

ขึ น จนทําให้สามารถลดปัญหาในแต่ละแผนกของการปฏิบัติงานและสามารถนําความรู้เหล่านั นมาปรับปรุงพร้อมต่อ<br />

ยอดการปฏิบัติงานต่อไปในอนาคตได้<br />

สุดท้ายนี ขอขอบคุณกรมส่งเสริมอุตสาหกรรมและคณะทีปรึกษาจากสมาคมส่งเสริมเทคโนโลยี<br />

(ไทย-ญีปุ<br />

่ น)<br />

ทีนําเสนอโครงการและได้ให้ความอนุเคราะห์ในการให้ความรู้ตลอดระยะเวลาของโครงการจนทําให้โครงการสําเร็จ<br />

ลุล่วงไปได้ด้วยดี และสามารถพัฒนาศักยภาพของบุคลากรในองค์กรให้ก้าวต่อไปได้<br />

9 | P a g e