Terugmeldkop T.VIS – AS-Interface Control Module T ... - ExtraNet

Terugmeldkop T.VIS – AS-Interface Control Module T ... - ExtraNet

Terugmeldkop T.VIS – AS-Interface Control Module T ... - ExtraNet

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Process Equipment<br />

Division<br />

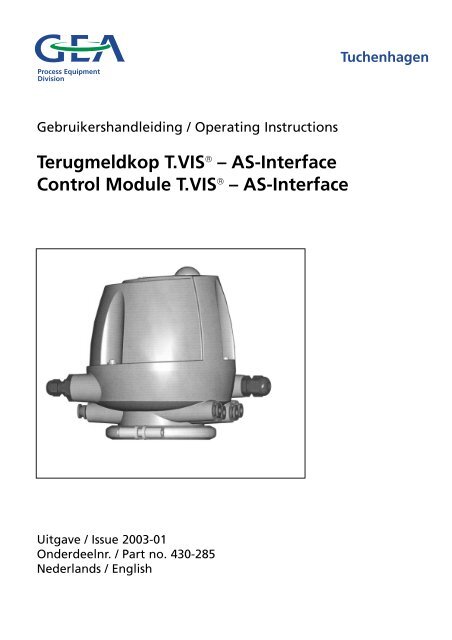

Gebruikershandleiding / Operating Instructions<br />

<strong>Terugmeldkop</strong> T.VIS ® <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

<strong>Control</strong> <strong>Module</strong> T.VIS ® <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

Uitgave / Issue 2003-01<br />

Onderdeelnr. / Part no. 430-285<br />

Nederlands / English<br />

Tuchenhagen

Inhoudsopgave<br />

Veiligheidsinstructies .............................................. 2<br />

Toepassing............................................................ 2<br />

Personeel.............................................................. 2<br />

Aanpassingen, reserve onderdelen, toebehoren 2<br />

Algemene voorschriften...................................... 2<br />

Waarschuwingssymbolen in de<br />

gebruikershandleiding ........................................ 3<br />

Overige symbolen................................................ 3<br />

Toepassing .............................................................. 4<br />

Funtie........................................................................ 6<br />

Communicatie module ........................................ 7<br />

Sensormodule .................................................... 11<br />

SET-UP Jumper .................................................. 12<br />

RESET-Funktie .................................................... 12<br />

Transport en opslag .............................................. 12<br />

Ontwerp ................................................................ 13<br />

Inbouwpositie ....................................................14<br />

Pneumatische aansluitingen ................................ 14<br />

Luchtslang monteren ........................................ 14<br />

Stuurlucht aansluitingen .................................. 15<br />

Electrische aansluitingen ...................................... 16<br />

<strong>AS</strong>I aansluitingen .............................................. 16<br />

Externe naderingsschakelaar .......................... 17<br />

In gebruikname...................................................... 18<br />

Stap 1 <strong>–</strong> Stuurlucht ............................................ 18<br />

Stap 2 <strong>–</strong> aansturing ventiel................................ 18<br />

Stap 3 <strong>–</strong> Voltage ................................................ 18<br />

Stap 4.1 <strong>–</strong> Instellen externe naderingsschakelaar<br />

in lantaarn voor dubbelklep in onbalans 19<br />

Stap 4.2 <strong>–</strong> Instellen externe naderingsschakelaar<br />

in lantaarn voor dubbelklep in balans .... 20<br />

Stap 5 <strong>–</strong> SET-UP .................................................. 21<br />

Stap 6 <strong>–</strong> Jumper verwijderen ............................ 22<br />

Stap 7 <strong>–</strong> Adressering .......................................... 22<br />

Onderhoud ............................................................ 23<br />

Inspecties............................................................ 23<br />

Storing, oorzaak, oplossing .............................. 24<br />

Demontage ........................................................ 28<br />

Montage op VARIVENT ® -Ventiel ...................... 34<br />

Montage op vlinderklep.................................... 35<br />

Montage op ECOVENT ® -Ventiel........................ 36<br />

Communicatie module <strong>AS</strong>-<strong>Interface</strong> .................... 37<br />

Functieomschrijving van de aansluitingen........37<br />

Aansluitschema.................................................. 38<br />

Aansluitschema terugmeldkop T.VIS .................. 39<br />

Technische gegevens ............................................ 40<br />

Algemeen .......................................................... 40<br />

Apparatuur ........................................................ 40<br />

Specificatie voor de <strong>AS</strong>I communicatiemodule<br />

.............................................................. 41<br />

Gereedschapslijst .............................................. 42<br />

Bijlagen<br />

Afmetingen blad<br />

Reserve onderdelen lijst<br />

Contents<br />

Safety Instructions .................................................. 2<br />

Designated use .................................................... 2<br />

Personnel.............................................................. 2<br />

Modifications, spare parts, accessories .............. 2<br />

General instructions ............................................ 2<br />

Marking of safety instructions in the<br />

operating manual................................................ 3<br />

Further symbols.................................................... 3<br />

Designated Use ...................................................... 4<br />

Function.................................................................... 6<br />

Communication module...................................... 7<br />

Sensor module .................................................. 11<br />

SET-UP Jumper .................................................. 12<br />

RESET-Function .................................................. 12<br />

Transport and Storage .......................................... 12<br />

Design .................................................................... 13<br />

Installation position............................................14<br />

Pneumatic Connections ........................................ 14<br />

Installing the air hose........................................ 14<br />

<strong>Control</strong> air connections .................................... 15<br />

Electrical Connections .......................................... 16<br />

Connection <strong>AS</strong>I .................................................. 16<br />

Externer proximity switch ................................ 17<br />

Commissioning ...................................................... 18<br />

Step 1 <strong>–</strong> <strong>Control</strong> air............................................ 18<br />

Step 2 <strong>–</strong> Valve actuation.................................... 18<br />

Step 3 <strong>–</strong> Voltage ................................................ 18<br />

Step 4.1 <strong>–</strong> Adjust external proximity switch<br />

in the lantern for unbalanced double-disk...... 19<br />

Step 4.2 <strong>–</strong> Adjust external proximity switch<br />

in the lantern for balanced double-disk .......... 20<br />

Step 5 <strong>–</strong> SET-UP .................................................. 21<br />

Step 6 <strong>–</strong> Removing the jumper.......................... 22<br />

Step 7 <strong>–</strong> Addressing .......................................... 22<br />

Maintenance .......................................................... 23<br />

Inspections.......................................................... 23<br />

Malfunction, Cause, Remedy ............................ 26<br />

Dismantling........................................................ 28<br />

Mounting on to VARIVENT ® valve .................... 34<br />

Mounting on to butterfly valve........................ 35<br />

Mounting on to ECOVENT ® valve .................... 36<br />

Communication module <strong>AS</strong>-<strong>Interface</strong> .................. 37<br />

Functional description of the terminals ............37<br />

Wiring diagram.................................................. 38<br />

Wiring scheme, <strong>Control</strong> <strong>Module</strong> T.VIS ................ 39<br />

Technical Data ........................................................ 40<br />

General .............................................................. 40<br />

Equipment.......................................................... 40<br />

Specification for the <strong>AS</strong>I communication<br />

module .............................................................. 41<br />

List of Tools ........................................................ 42<br />

Annex<br />

Dimension sheet<br />

Spare parts lists<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> 1

Veiligheidsinstructies<br />

Toepassing<br />

De terugmeldkop T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> (<strong>AS</strong>I) is alleen<br />

ontworpen om te gebruiken als hieronder beschreven<br />

wordt. Iedere andere manier van gebruik is ten strengste<br />

verboden. Tuchenhagen kan niet verantwoordelijk<br />

gehouden worden voor schade of letsel door oneigenlijk<br />

gebruik. Het risico ligt geheel bij de gebruiker.<br />

Om een goede werking van de terugmeldkop te garanderen,<br />

moet deze juist worden vervoerd en opge-slagen,<br />

alsook vakkundig worden gemonteerd en ge-installeerd.<br />

Voor een juist gebruik moeten ook de gebruiks-, inspectie-<br />

en onderhoudshandleidingen gelezen en begrepen<br />

worden.<br />

Personeel<br />

Personeel belast met het gebruik en onderhoud van de<br />

terugmeldkop moet hiervoor bevoegd en ter zake kundig<br />

zijn. Zij moeten ge-informeerd zijn over mogelijke<br />

gevaren en de veiligheidsinstructies in betreffende<br />

handleiding gelezen en begrepen hebben. Werk aan de<br />

electrische aansluitingen mag alleen door electrotechnisch<br />

vakpersoneel gedaan worden.<br />

Aanpassingen, reserve<br />

onderdelen, toebehoren<br />

Eigenhandige aanpassingen of veranderingen die de<br />

veiligheid van de terugmeldkop be-invloeden zijn verboden.<br />

Veiligheidsmaatregelen mogen niet omzeilt, verwijderd<br />

of uitgeschakeld worden.<br />

Alleen orginele reserve onderdelen geleverd door de<br />

fabrikant mogen gebruikt worden.<br />

Algemene voorschriften<br />

De gebruiker is verplicht om de terugmeldkop alleen<br />

dan te gebruiken wanneer deze helemaal in goede staat<br />

is.<br />

Naast de instructies in de handleiding gelden de onderstaande<br />

maatregelen:<br />

<strong>–</strong> relevante ongelukpreventie regels<br />

<strong>–</strong> algemeen erkende veiligheidsregels<br />

<strong>–</strong> nationale regels voor het land van gebruik<br />

<strong>–</strong> interne werk- en veiligheidsregels op de werkplaats.<br />

2<br />

Safety Instructions<br />

Designated use<br />

The <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> (<strong>AS</strong>I) is<br />

designed exclusively for the purposes described below.<br />

Using the control module for purposes other than those<br />

mentioned is considered contrary to its designated use.<br />

Tuchenhagen cannot be held liable for any damage<br />

resulting from such use; the risk of such misuse lies<br />

entirely with the user.<br />

The prerequisite for the reliable and safe operation of<br />

the control module is proper transportation and storage<br />

as well as competent assembly.<br />

Operating the control module within the limits of its<br />

designated use also involves observing the operating,<br />

inspection and maintenance instructions.<br />

Personnel<br />

Personnel entrusted with the operation and maintenance<br />

of the control module must have the suitable<br />

qualification to carry out their tasks. They must be<br />

informed about possible dangers and must understand<br />

and observe the safety instructions given in the relevant<br />

manual. Only allow qualified personnel to make<br />

electrical connections.<br />

Modifications, spare parts,<br />

accessories<br />

Unauthorized modifications, additions or conversions<br />

which affect the safety of the control module are not<br />

permitted. Safety devices must not be bypassed,<br />

removed or made inactive.<br />

Only use original spare parts and accessories admitted<br />

by the manufacturer.<br />

General instructions<br />

The user is obliged to operate the control module only<br />

when it is in good working order.<br />

In addition to the instructions given in the operating<br />

manual, please observe the following:<br />

<strong>–</strong> relevant accident prevention regulations<br />

<strong>–</strong> generally accepted safety regulations<br />

<strong>–</strong> regulations effective in the country of installation<br />

<strong>–</strong> working and safety instructions effective in the user's<br />

plant.<br />

2003-01 · terugmeldkop T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

Waarschuwingssymbolen<br />

in de<br />

gebruikershandleiding<br />

Bepaalde instructies in de handleiding hebben speciale<br />

aandacht nodig. Zij worden vooraf gegaan door onderstaande<br />

symbolen en bijbehorende signaalwoorden.<br />

Het is van groot belang dat men de tekst naast deze<br />

symbolen eerst goed leest alvorens door te gaan met het<br />

lezen van de instructies voor montage en gebruik van<br />

het ventiel.<br />

Symbool Signaalwoord Verklaring<br />

GEVAAR Direct gevaar met kans op<br />

zware lichamelijke verwon<br />

-dingen of de dood tot<br />

gevolg.<br />

LET OP Gevaarlijke situatie met<br />

kans op lichte lichamelijke<br />

verwondingen en/of scha-<br />

de aan het materiaal.<br />

P<strong>AS</strong> OP Gevaar door electriciteit<br />

Overige symbolen<br />

Symbool Verklaring<br />

• Proces / gebruiksstappen welk in<br />

de gegeven volgorde moeten<br />

worden doorlopen.<br />

✗ Informatie om tot een optimale werking<br />

van de terugmeldkop te komen.<br />

<strong>–</strong> Algemene opsomming<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

Marking of safety<br />

instructions in the<br />

operating manual<br />

Special safety instructions are given directly before the<br />

operating instructions. They are marked by the following<br />

symbols and associated signal words.<br />

It is essential that you read and observe the texts belonging<br />

to these symbols before you continue reading the<br />

instructions and handling the control module.<br />

Symbol Signal word Meaning<br />

DANGER Imminent danger, which<br />

may cause severe bodily<br />

injury or death.<br />

CAUTION Dangerous situation,<br />

which may cause slight<br />

injury or damage to<br />

material.<br />

ATTENTION Danger from electrical<br />

power<br />

Further symbols<br />

Symbol Meaning<br />

• Process / operating steps which<br />

must be performed in the specified<br />

order.<br />

✗ Information as to the optimum<br />

use of the control module.<br />

<strong>–</strong> General enumeration<br />

3

Toepassing<br />

Met de terugmeldkop T.VIS ® (Tuchenhagen Ventil<br />

Informations System) met <strong>AS</strong>-<strong>Interface</strong> (<strong>AS</strong>I) worden<br />

alle VARIVENT ® -Procesventielen pneumatisch en elektrisch<br />

aangesloten.<br />

De terugmeldkop T.VIS ® <strong>–</strong> <strong>AS</strong>I bestaat uit<br />

<strong>–</strong> een sensor module voor detectie van de schakel-positie<br />

van het ventiel,<br />

<strong>–</strong> een communicatie module voor het verwerken en versturen<br />

van de data van het ventiel en voor de stroomvoorziening,<br />

<strong>–</strong> tenminste 1 en maximaal 3 pilootventielen voor het<br />

aansturen van de hoofdslag en de liftslagen,<br />

<strong>–</strong> een logic-element NOT (optioneel) als back-up voor de<br />

hoofdveer of voor het aansturen van minder be-langrijke<br />

actuators (lucht/lucht) en<br />

<strong>–</strong> een aansluiting voor een externe naderingsschakelaar<br />

voor controle van de rustpositie van de dubbelklep.<br />

Met T.VIS <strong>–</strong> <strong>AS</strong>I kan op alle ventielen<br />

<strong>–</strong> de ruststand van de ventielklep controleren,<br />

<strong>–</strong> de aangestuurde positie van de ventielklep controleren,<br />

<strong>–</strong> de feedback van de aangestuurde ventielklep instellen<br />

d.m.v. SET-UP,<br />

<strong>–</strong> de stand van het ventiel laten zien m.b.v. verschillende<br />

kleuren licht via een doorzichtig kapje op de kap van<br />

de terugmeldkop.<br />

.<br />

Met T.VIS <strong>–</strong> <strong>AS</strong>I kan daarnaast bij alle dubbelzittingventielen<br />

<strong>–</strong> de aangestuurde positie van de ventielklep tijdens het<br />

liften gecontroleerd worden,<br />

<strong>–</strong> de ruststand en de liftfunctie van de dubbelklep*<br />

gecontroleerd worden,<br />

<strong>–</strong> het liften met de LEFF-functie van de ventiel- en dubbelklep*<br />

uitgevoerd en gecontroleerd worden,<br />

<strong>–</strong> de liftaansturing van de ventiel- en dubbelklep* laten<br />

zien m.b.v. verschillende kleuren licht via een doorzichtig<br />

kapje op de kap van de terugmeldkop.<br />

4<br />

Designated Use<br />

The <strong>Control</strong> <strong>Module</strong> T.VIS ® (Tuchenhagen Valve Information<br />

System)with <strong>AS</strong>-<strong>Interface</strong> (<strong>AS</strong>I) is used for the<br />

pneumatic and electrical connection of VARIVENT ®<br />

process valves.<br />

<strong>Control</strong> <strong>Module</strong> T.VIS ® <strong>–</strong> <strong>AS</strong>I consists of<br />

<strong>–</strong> a sensor module for the detection of the valve`s<br />

switching position,<br />

<strong>–</strong> a communication module for the evaluation and transmission<br />

of valve data and for the power supply,<br />

<strong>–</strong> at least one or three solenoid valves maximum for the<br />

actuation of the main stroke and the lift strokes,<br />

<strong>–</strong> a logic element NOT (optional) for backup of the valve`s<br />

main spring or for the actuation of indifferent<br />

actuators (air/air) and<br />

<strong>–</strong> a connection for an external proximity switch for<br />

monitoring the non-actuated position of the doubledisk<br />

T.VIS <strong>–</strong> <strong>AS</strong>I allows on all valves<br />

<strong>–</strong> monitoring the non-actuated position of the valve disk,<br />

<strong>–</strong> monitoring the actuated position of the valve disk,<br />

<strong>–</strong> setting of the actuated position feedback of the valve<br />

disk using SET-UP,<br />

<strong>–</strong> coloured visualisation of the valve position and status<br />

via the luminous cap fixed on the control module<br />

T.VIS <strong>–</strong> <strong>AS</strong>I allows in addition on all doubleseat<br />

valves<br />

<strong>–</strong> monitoring the actuated position of the valve disk<br />

during the lift operation<br />

<strong>–</strong> monitoring the non-actuated position and the lift<br />

function of the double-disk*<br />

<strong>–</strong> lifting and monitoring of the valve disk and doubledisk*<br />

using the LEFF function,<br />

<strong>–</strong> coloured visualisation of the lift actuation of the valve<br />

disk and double-disk * via the luminous cap fixed on<br />

the control module,<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

Met T.VIS-<strong>AS</strong>I en Palm PC inclusief Tuchenhagen-Software<br />

zijn de volgende ventieldata<br />

zichtbaar te maken op de Palm:<br />

<strong>–</strong> de ingestelde ventielconfiguratie kan uitgelezen en<br />

naar behoefte veranderd worden,<br />

<strong>–</strong> de door SET_UP ingestelde positie (tussen 0 en 80<br />

mm) voor de ruststand en de aangestuurde stand van<br />

de ventielklep en de aangestuurde stand van de ventielklep-liftslag<br />

(alleen bij ventielen met lift) kan worden<br />

uitgelezen,<br />

<strong>–</strong> de tijdduur dat het ventiel in ruststand of aangestuurde<br />

stand staat kan uitgelezen worden,<br />

<strong>–</strong> de maximale en minimale positie van het ventiel in<br />

ruststand en in aangestuurde stand kan uitgelezen<br />

worden,<br />

<strong>–</strong> de “in bedrijf” tijd, het aantal hoofdslagen, de ingestelde<br />

onderhoudsinterval en de berekende tijd tot het<br />

eerstvolgende onderhoud (Onderhoudsinterval minus<br />

“in bedrijf” tijd) kunnen uitgelezen worden,<br />

<strong>–</strong> de lengte van de hoofdslag en de ventielklep-liftslag<br />

kan vastgesteld worden,<br />

<strong>–</strong> het feedbacksignaal van de output kan gecontroleerd<br />

worden,<br />

<strong>–</strong> de opgeslagen foutmeldingen in het foutmeldings-logboek<br />

kunnen uitgelezen worden.<br />

* De controle van de functie van de dubbelklep is alleen mogelijk met<br />

een externe naderingsschakelaar. Zonder deze kan alleen de<br />

besturing van dubbelklep aangegeven worden.<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

T.VIS-<strong>AS</strong>I and Palm PC, incl. Tuchenhagen<br />

software allows the visualisation of the<br />

following valve data in the Palm:<br />

<strong>–</strong> the preset valve configuration can be read out and<br />

modified, if required<br />

<strong>–</strong> reading-out the position of the non-actuated valve<br />

disk (between 0 and 80mm) and the actuated valve<br />

disk (main stroke) ascertained by SET-UP as well as<br />

the actuated valve disk lift-stroke (for lift-valves only),<br />

<strong>–</strong> reading-out the duration of the actuated and nonactuated<br />

valve position,<br />

<strong>–</strong> reading-out the maximum and minimum position of<br />

the actuated and non-actuated valve,<br />

<strong>–</strong> reading-out the operating time, the number of main<br />

strokes, the preset maintenance interval and the calculated<br />

period until maintenance is indicated (maintenance<br />

interval less operating time),<br />

<strong>–</strong> the stroke length for the main stroke and the valve<br />

disk lift-stroke can be ascertained,<br />

<strong>–</strong> checking the feedback signal outputs,<br />

<strong>–</strong> reading-out the stored error messages from an error<br />

log.<br />

* Function monitoring of the double-disk is possible by an external<br />

proximity switch located in the lantern. If this external prox. is not<br />

provided, only actuation of the double-disk will be indicated.<br />

5

Functie<br />

In de terugmeldkop bevinden zich pneumatische en<br />

electrische modules.<br />

De pneumatische modules zijn pilootventielen, waarvan<br />

het aantal, afhankelijk van het gebruik, kan varieren<br />

tussen 1 en 3 stuks.<br />

Een Logic-element NOT kan ingezet worden voor persluchtondersteuning<br />

voor de actuatorveer. De stuurlucht<br />

wordt aanvoert naar de relevante stuurlucht-kamers via<br />

aansluitingen aan de buitenkant van de terugmeldkop.<br />

VARIVENT ® -Ventielen worden van stuurlucht voorzien<br />

via de schakelstang en een extra aansluiting voor de<br />

hoofdactuator waarmee ECOVENT ® - en vlinderklepactuators<br />

aangesloten kunnen worden. De afgevoerde<br />

lucht van de pilootventielen wordt verzameld en afgevoerd<br />

via een luchtaansluiting.<br />

Bij de electronische modules gaat het om een sensormodule,<br />

welke de sensortechniek bevat voor de positiebepaling<br />

van het ventiel en een commmunicatie-module,<br />

waarin zich de logic control voor de uitwisseling van<br />

gegevens volgens <strong>AS</strong>I-specificatie 2.11 met het hoofd<br />

controlesysteem bevindt.<br />

De belangrijkste taak van deze electronische modules is<br />

het bepalen van de ventielstand op basis van de stand<br />

van de klepsteel en de feedback hiervan naar het hoofd<br />

controlesysteem te sturen.<br />

Verdere zaken zijn het automatisch detecteren van alle<br />

bestaande besturingsposities van het ventiel tijdens de<br />

SET-UP procedure alsook foutdiagnose, data verzamelen<br />

en het bepalen van het tijdstip van onderhoud. Alle<br />

gegenereerde data kan op elk gewenst moment uitgelezen<br />

worden met een commercieel voorhanden zijnde<br />

Palm via een speciaal hiervoor ingebouwde COM-interface.<br />

Dankzij het doorzichtige kapje op de kap van de terugmeldkop<br />

is het mogelijk om de LED’s (light emmitting<br />

diodes), welke op de communicatie module zijn<br />

geplaatst, ook te zien als de kap gesloten is. De drie<br />

LED’s in verschillende kleuren geven alle hoofdfuncties<br />

van het ventiel aan:<br />

<strong>–</strong> ventiel in ruststand <strong>–</strong> groen<br />

<strong>–</strong> ventiel in bestuurde stand <strong>–</strong> geel<br />

<strong>–</strong> ventielklep gelift <strong>–</strong> geel/groen langzaam knipperend<br />

<strong>–</strong> dubbelklep gelift <strong>–</strong> geel/groen langzaam knipperend<br />

<strong>–</strong> liften met LEFF-Functie actief <strong>–</strong> geel/groen snel knipperend<br />

<strong>–</strong> ventielstoring <strong>–</strong> rood<br />

<strong>–</strong> onderhoud nodig <strong>–</strong> rood knipperend<br />

<strong>–</strong> ventiel doet niets <strong>–</strong> geen indicatie<br />

Dankzij het eenvoudige Plug and Play systeem is het op<br />

elk moment mogelijk om in geval van storing de commu-nicatie<br />

module te vervangen.<br />

6<br />

Function<br />

Pneumatic and electronic modules are located inside<br />

the control module.<br />

The pneumatic modules are in this case solenoid valves,<br />

the number of which varies between 1 and 3, depending<br />

on their use.<br />

The logic element NOT is used for pressure backup of<br />

the actuator spring. <strong>Control</strong> air is supplied to the relevant<br />

control air chambers via air connections at the outside<br />

of the control module.<br />

VARIVENT ® valves are supplied with main control air<br />

via the switch bar and an additional external air<br />

connection for the main actuator that allows for the<br />

connection of the actuator for ECOVENT ® valves and<br />

butterfly valves. Exhaust air of the solenoid valves is<br />

collected and evacuated via an air connection.<br />

The already mentioned electronic module comprises a<br />

sensor module that contains the necessary sensor technology<br />

for the determination of the valve position and a<br />

communication module with logic control for data<br />

exchange with the master control system as per <strong>AS</strong>I-specification<br />

2.11.<br />

The main task of these electronic modules is to determine<br />

the valve position on the basis of the valve stem<br />

position and to generate for this position the corresponding<br />

feedback signals and send them to the master<br />

control system.<br />

Other tasks are the automatic detection of the actuated<br />

position for all existing actuated positions of the valve<br />

during the SET-UP procedure as well as error diagnosis,<br />

data log and the generation of a demand for maintenance.<br />

All generated data can be read out at any time<br />

via an especially provided COM interface using a<br />

commercially available Palm.<br />

The illuminated cap integrated into the hood of the control<br />

module, allows the visualisation of the light emitting<br />

diodes (LED) arranged on the communication<br />

module, even if the hood is closed.<br />

The three differently coloured LEDs indicate all main<br />

functions of the valve:<br />

<strong>–</strong> non-actuated valve position <strong>–</strong> green<br />

<strong>–</strong> actuated valve position <strong>–</strong> yellow<br />

<strong>–</strong> valve disk lifted <strong>–</strong> yellow/green slow flashing<br />

<strong>–</strong> double-disk lifted <strong>–</strong> yellow/green slow flashing<br />

<strong>–</strong> Lifting with LEFF function active <strong>–</strong> yellow/green<br />

quick flashing<br />

<strong>–</strong> valve error <strong>–</strong> red<br />

<strong>–</strong> demand for maintenance <strong>–</strong> red flashing<br />

<strong>–</strong> valve idle <strong>–</strong> no indication<br />

The easy Plug-and-Play method allows at any time to<br />

change the communication module by a bus module in<br />

case of failure.<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

Communicatie module Communication <strong>Module</strong><br />

LED G<br />

LED H<br />

LED D<br />

LED E<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

10<br />

11<br />

12<br />

13<br />

14<br />

15<br />

16<br />

LED A<br />

LED F<br />

Externe bedienings- en indicatieelementen<br />

Lichtdiode A (LED A)<br />

Kleur: Groen<br />

Melding: Constant brandend<br />

⇒ Ventiel in startpositie (ruststand)<br />

⇒ Inschakelen T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

3 s rood, wisselt naar groen <strong>–</strong> constant<br />

brandend<br />

Knipperend<br />

⇒ Ventielstang beweegt zich naar de<br />

startpositie<br />

Knippert langzaam en regelmatig om<br />

en om met lichtdiode B (geel)<br />

⇒ Liftactuator ventielklep of dubbelklep<br />

wordt aangestuurd (alleen met ext.<br />

naderingsschakelaar)<br />

Knippert snel en onregelmatig om en<br />

om het lichtdiode B (geel)<br />

⇒ liftactuator voor ventielklep of dubbelklep<br />

met LEFF-Funktion<br />

Knippert snel om en om met lichtdiode<br />

C (rood): 3 s LED A (groen) en<br />

1 s LED C (rood)<br />

⇒ Ventiel in startpositie en ventiel behoeft<br />

onderhoud.<br />

LED B<br />

PILOT ERROR<br />

SL<br />

Profile<br />

Solenoid 1<br />

Solenoid 2<br />

Solenoid 3<br />

LEFF Y2<br />

LEFF Y3<br />

ext. prox.<br />

SET-UP/RESET<br />

<strong>AS</strong>I-BUS<br />

4 PWR<br />

7 FAULT<br />

11 SEATLIFT PROX+<br />

12 SEATLIFT PROX−<br />

13 COMMON JUMPER<br />

14 SET-UP JUMPER<br />

15 <strong>AS</strong>I (+)<br />

16<br />

COM<br />

<strong>AS</strong>I (−)<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

LED C<br />

External operating and display<br />

elements<br />

Light emitting diode A (LED A)<br />

Colour: green<br />

Indication: Permanent light<br />

⇒ Valve in start position (non-actuated)<br />

⇒ switching on T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

3 s red, changes to green <strong>–</strong> permanent<br />

light<br />

Flashing<br />

⇒ Valve stem moves towards start position<br />

Slow regular flashing in turn with light<br />

emitting diode B (yellow)<br />

⇒ Lifting actuator actuated for valve disk<br />

or double disk (only with external prox.)<br />

Quick irregular flashing in turn with<br />

light emitting diode B (yellow)<br />

⇒ Lifting actuator for valve disk or double<br />

disk with LEFF function<br />

Quick flashing in turn with light emitting<br />

diode C (red): 3 s LED A (green) and<br />

1 s LED C (red)<br />

⇒ Valve in start position and valve<br />

maintenance cycle reached<br />

7

Lichtdiode B (LED B)<br />

Kleur: geel<br />

Melding: constant brandend<br />

⇒ Ventiel in eindstand<br />

(aangestuurde positie)<br />

Knipperend<br />

⇒ klepsteel beweegt zich naar de<br />

eindstand<br />

Knippert langzaam en regelmatig om<br />

en om met lichtdiode A (groen)<br />

⇒ Liftactuator ventielklep of dubbelklep<br />

wordt aangestuurd (alleen met ext.<br />

naderingsschakelaar)<br />

Knippert snel en onregelmatig om en<br />

om het lichtdiode A (groen)<br />

⇒ liftactuator voor ventielklep of dubbelklep<br />

met LEFF-functie<br />

Lichtdiode C (LED C)<br />

8<br />

Knippert om en om met lichtdiode C<br />

(rood): 3 s LED B (geel) en<br />

1 s LED C (rood)<br />

⇒ Ventiel in eindstand en behoeft<br />

onderhoud.<br />

Kleur: rood<br />

Melding: Constant brandend<br />

⇒ Ventielstoring of ventiel in<br />

SET-UP functie<br />

Knippert om en om met<br />

Lichtdiode A (groen) of<br />

Lichtdiode B (geel)<br />

⇒ Ventiel behoeft onderhoud<br />

Knippert periodiek 3 maal<br />

⇒ Configuratie of SET-UP nodig<br />

Interne bedienings- en indicatieelementen<br />

Lichtdiode D (LED D)<br />

Kleur: groen<br />

Betekenis: PILOT<br />

Melding: Constant brandend<br />

⇒ Pilootventiel wordt aangestuurd<br />

Lichtdiode E (LED E)<br />

Kleur: geel<br />

Betekenis: SL<br />

Melding: Constant brandend<br />

⇒ Liftpositie bereikt<br />

(alleen met externe naderingsschakelaar)<br />

Light emitting diode B (LED B)<br />

Colour: yellow<br />

Indication: Permanent light<br />

⇒ actuated valve position<br />

Flashing<br />

⇒ Valve stem moves towards actuated<br />

position<br />

Slow regular flashing in turn with light<br />

emitting diode A (green)<br />

⇒ Lifting actuator actuated for valve disk<br />

or double disk (only with external prox.)<br />

Quick irregular flashing in turn with<br />

light emitting diode A (green)<br />

⇒ Lifting actuator for valve disk or<br />

double disk with LEFF function<br />

Quick flashing in turn with light emitting<br />

diode C (red): 3 s LED B (yellow)<br />

and 1 s LED C (red)<br />

⇒ Valve in actuated position<br />

and valve maintenance cycle reached<br />

Light emitting diode C (LED C)<br />

Colour: red<br />

Indication: Permanent light<br />

⇒ Valve error or valve in<br />

SET-UP function<br />

Quick flashing in turn with<br />

light emitting diode A (green) or<br />

light emitting B (yellow)<br />

⇒ Valve maintenance cycle reached<br />

Flashing for 3 times periodically<br />

⇒ Configuration or SET-UP required<br />

Internal operating and display<br />

elements<br />

Light emitting diode D (LED D)<br />

Colour: green<br />

Designation: PILOT<br />

Indication: Permanent light<br />

⇒ Solenoid valve actuated<br />

Light emitting diode E (LED E)<br />

Colour: yellow<br />

Designation: SL<br />

Indication: Permanent light<br />

⇒ Lift position reached<br />

(only with external prox.)<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

LED G<br />

LED H<br />

Lichtdiode F<br />

LED D<br />

LED E<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

10<br />

11<br />

12<br />

13<br />

14<br />

15<br />

16<br />

LED A<br />

LED F<br />

PILOT ERROR<br />

SL<br />

kleur: rood<br />

Betekenis: FOUT<br />

Meldung: Constant brandend ⇒ Hardwarefout<br />

Knipperend - periodiek<br />

⇒ Softwarefout<br />

⇒ Configuratie of SET-UP nodig<br />

Knipperd periodiek 3 maal<br />

⇒ Configuratie of SET-UP nodig<br />

Lichtdiode G<br />

Kleur: groen<br />

Betekenis: <strong>AS</strong>I Power<br />

Melding: constant brandend ⇒ Stroom aan<br />

Lichtdiode H<br />

Kleur: rood<br />

Betekenis: <strong>AS</strong>I fout<br />

Melding: constant brandend<br />

⇒ geen datauitwisseling<br />

⇒ Adres 0<br />

Knipperend ⇒ randapparatuurstoring<br />

LED B<br />

Profile<br />

Solenoid 1<br />

Solenoid 2<br />

Solenoid 3<br />

LEFF Y2<br />

LEFF Y3<br />

ext. prox.<br />

SET-UP/RESET<br />

<strong>AS</strong>I-BUS<br />

4 PWR<br />

7 FAULT<br />

11 SEATLIFT PROX+<br />

12 SEATLIFT PROX−<br />

13 COMMON JUMPER<br />

14 SET-UP JUMPER<br />

15 <strong>AS</strong>I (+)<br />

16<br />

COM<br />

<strong>AS</strong>I (−)<br />

LED C<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

Light emitting diode F<br />

Colour: red<br />

Designation: ERROR<br />

Indication: Permanent light ⇒ Hardware error<br />

Flashing <strong>–</strong> periodically<br />

⇒ Software error<br />

⇒ Configuration or SET-UP required<br />

Flashing for 3 times periodically<br />

⇒ Configuration or SET-UP required<br />

Light emitting diode G<br />

Colour: green<br />

Designation: <strong>AS</strong>I Power<br />

Indication: Permanent light ⇒ Power on<br />

Light emitting diode H<br />

Colour: red<br />

Designation: <strong>AS</strong>I Error<br />

Indication: Permanent light ⇒ no data exchange<br />

⇒Address 0<br />

Flashing ⇒ Error peripherals<br />

9

Taste SET-UP/RESET<br />

Push button SET-UP/RESET<br />

Drukknop<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

10<br />

11<br />

12<br />

13<br />

14<br />

15<br />

16<br />

Betekenis: SET-UP/RESET<br />

Functie 1 Start SET-UP functie, wanneer jumper<br />

SET-UP (klem 13 en 14) geplaatst is<br />

en<br />

drukknop tenminste 3 s en niet langer dan<br />

7 s ingedrukt wordt.<br />

Functie 2 RESET-Functie, wanneer jumper SET-UP<br />

(klem 13 en 14) niet geplaatst is en<br />

drukknop tenminste 3 s en niet langer dan<br />

7 s ingedrukt wordt.<br />

<strong>Interface</strong> (1)<br />

Functie: <strong>Interface</strong> voor het aansluiten van de<br />

sensormodule<br />

<strong>Interface</strong> (2)<br />

Functie: Seriele interface COM<br />

10<br />

2<br />

PILOT ERROR<br />

SL<br />

SET-UP/RESET<br />

<strong>AS</strong>I-BUS<br />

Profile<br />

Solenoid 1<br />

Solenoid 2<br />

Solenoid 3<br />

LEFF Y2<br />

LEFF Y3<br />

ext. prox.<br />

4 PWR<br />

7 FAULT<br />

11 SEATLIFT PROX+<br />

12 SEATLIFT PROX−<br />

13 COMMON JUMPER<br />

14 SET-UP JUMPER<br />

15 <strong>AS</strong>I (+)<br />

16<br />

COM<br />

<strong>AS</strong>I (−)<br />

Push button<br />

Designation: SET-UP/RESET<br />

Function 1 Start SET-UP function, as soon as jumper<br />

SET-UP is inserted (terminal 13 and 14)<br />

and<br />

push button is pressed at least for 3 s but<br />

no longer than 7 s.<br />

Function 2 RESET function, if jumper SET-UP<br />

(terminal 13 and 14) is not inserted and<br />

push button is pressed at least for 3 s but<br />

no longer than 7 s.<br />

<strong>Interface</strong> (1)<br />

Function: <strong>Interface</strong> for the connection of the sensor<br />

module<br />

<strong>Interface</strong> (2)<br />

Function: Serial interface COM<br />

1<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

Sensormodule Sensor module<br />

Y1<br />

Y2<br />

De Sensormodule bevat het meetelement voor de detectie<br />

van de exacte positie van de klepsteel. Aan de punt<br />

van de klepsteel zit een magneet, waarvan de positie<br />

door het meetelement bepaald kan worden.<br />

Het meetsignaal wordt door de interface (1) door-gegeven<br />

aan de communicatiemodule.<br />

Via dezelfde interface ontvangt de sensormodule de<br />

controle signalen voor de pilootventielen welke de stuurlucht<br />

naar de corresponderende actuators distribueren.<br />

Er kunnen maximaal 3 pilootventielen aangesloten worden,<br />

Waarbij altijd 1 pilootventiel (Y1) voor de hoofdactuator<br />

gereserveerd is.<br />

De aansluitingen voor de pilootventielen (Y1, Y2, Y3)<br />

zijn als stekkerverbinding uitgevoerd, zodat het toevoegen<br />

of wisselen van een pilootventiel eenvoudig is.<br />

LET OP<br />

Het wisselen of toevoegen van een pilootventiel in de<br />

terugmeldkop T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> mag alleen als deze<br />

niet onder spanning staat.<br />

Daarnaast moet, in geval van toevoeging van een pilootventiel<br />

de communicatiemodule worden aangepast.<br />

1<br />

Y3<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

The sensor module contains the measuring unit for the<br />

detection of the exact position of the valve stem.<br />

The point of the valve stem is provided with a magnet,<br />

the position of which is detected by the measuring unit.<br />

The measuring signal is transmitted to the communication<br />

module via interface (1).<br />

Via the same interface the sensor module receives the<br />

control signals for the solenoid valves which distribute<br />

the control air to the corresponding actuators.<br />

Up to 3 solenoid valves maximum may be connected<br />

while always one solenoid valve (Y1) must be made<br />

available for the main actuator.<br />

Connectors are used for the connection of the solenoid<br />

valves (Y1, Y2, Y3) so that retro-fitting or replacement of<br />

a solenoid valve is easily done.<br />

CAUTION<br />

Replacement or retro-fitting of solenoid valves to be carried<br />

out only in idle state of the T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

control module.<br />

Take care that in the case of retro-fitting the configuration<br />

of the communication module must be modified.<br />

11

SET-UP jumper<br />

Communicatiemodule T.VIS <strong>–</strong> <strong>AS</strong>I<br />

Communication module T.VIS <strong>–</strong> <strong>AS</strong>I<br />

Transport en<br />

opslag<br />

GEVAAR<br />

Het kunststof van de terugmeldkop is breukgevoelig.<br />

Sla de terugmeldkop op een droge plaats op beschermd<br />

tegen invloeden van buitenaf.<br />

Alvorens deze te gebruiken moet deze tenminste 24 uur<br />

opgeslagen worden op een droge plaats met een temperatuur<br />

van tenminste 5 °C.<br />

12<br />

Jumper<br />

Common<br />

13<br />

14<br />

Jumper niet geplaatst/<br />

Jumper not inserted<br />

SET-UP Funcie niet actief<br />

Hoofd controlesysteem<br />

moet besturing<br />

vrijgeven!<br />

SET-UP Function inactive<br />

Master control system to<br />

release actuations!<br />

RESET-Functie RESET-Function<br />

Communicatiemodule T.VIS <strong>–</strong> <strong>AS</strong>I<br />

Communication module T.VIS <strong>–</strong> <strong>AS</strong>I<br />

Jumper<br />

Common<br />

13<br />

14<br />

Jumper niet geplaatst/<br />

Jumper not inserted<br />

13<br />

14<br />

13<br />

14<br />

RESET-Functie aktief<br />

Na het verhelpen van de storing<br />

wordt de constant brandende<br />

LED C (rood) gereset!<br />

Hiervoor drukknop „SET-UP /<br />

RESET“ min. 3s / max. 7s<br />

indrukken<br />

RESET-Function active<br />

After elimination of the error,<br />

resetting of the error message<br />

permanent light LED C (red).<br />

For this purpose use push<br />

button „SET-UP / RESET“ for<br />

3s min. / 7s max.<br />

Jumper geplaatst/<br />

Jumper inserted<br />

SET-UP Functie aktief<br />

Hoofd controlesysteem<br />

moet besturing<br />

blokkeren!<br />

SET-UP Function active<br />

Master control system to<br />

interlock actuations!<br />

Jumper geplaatst/<br />

Jumper inserted<br />

RESET-Functie niet actief<br />

RESET Function inactive<br />

Transport and<br />

Storage<br />

DANGER<br />

The synthetic materials of the control module is<br />

fragile.<br />

Store the control module in a dry place and protect it<br />

against surrounding conditions.<br />

Prior to any handling, store the module at least for<br />

24 hours in a dry place at a temperature of ≥ 5 °C.<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

Ontwerp<br />

1 Schakelstang<br />

5 Basisplaat<br />

7 Kap<br />

8 Pneumatisch blok<br />

15 Klemring<br />

21 Geluidsdemper<br />

24.4 Aansluiting <strong>AS</strong>I-<br />

BOX<br />

24.3 Aansluiting CLIP-<br />

<strong>AS</strong>I<br />

24.2 Stekker M 12/4polig<br />

26 terugslagklep<br />

43 Sensormodule<br />

47 Communicatiemodule<br />

50 Kabelaansluiting<br />

voor ext. naderingsschakelaar<br />

63 pilootventielen<br />

64 Logic-element NOT<br />

170 Ext.naderingsschak.<br />

LET OP<br />

De permanente magneet<br />

op de schakelstang (1) is<br />

breukgevoelig en moet<br />

beschermd worden tegen<br />

ontlading door stoten.<br />

De magneetvelden kunnen<br />

data verwijderen van<br />

datadragers en kunnen<br />

mechanische componenten<br />

be-invloeden of vernietigen.<br />

7<br />

47<br />

43<br />

170<br />

50<br />

5<br />

15<br />

1<br />

47<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

43<br />

8<br />

21 26<br />

8<br />

64<br />

63<br />

24.4<br />

24.3<br />

24.2<br />

63<br />

64<br />

Design<br />

1 Switch bar<br />

5 Base plate<br />

7 Hood<br />

8 Pneumatic block<br />

15 Clamps<br />

21 Sound absorber<br />

24.4 Terminal box <strong>AS</strong>I<br />

24.3 CLIP connection <strong>AS</strong>I<br />

24.2 Plug M 12/4-poles<br />

26 Check valve<br />

43 Sensor module<br />

47 Communication<br />

module<br />

50 Cable gland for<br />

external prox.<br />

63 Solenoid valves<br />

64 Logic element NOT<br />

170 External prox.<br />

CAUTION<br />

The permanent magnet on<br />

the switch bar (1) is fragile<br />

and must therefore be<br />

protected from load resulting<br />

from mechanical<br />

impact.<br />

The magnetic fields can<br />

delete data carriers and<br />

affect or destroy mechanical<br />

components.<br />

13

Inbouw-positie<br />

Standaard<br />

Standaard wordt het ventiel<br />

rechtop ingebouwd.<br />

Ondersteboven<br />

LET OP<br />

Bij ondersteboven inbouwen<br />

vervalt bescherming<br />

IP 65/IP 67, maar geldt IP<br />

55.<br />

Bij ondersteboven inbouwen<br />

van het ventiel:<br />

•Om het mogelijk te maken<br />

om condensaat uit<br />

de terugmeldkop te<br />

laten lopen moet men in<br />

de kap een gat (Ø 10<br />

mm) boren.<br />

(zie detail X)<br />

• Hier een filterplaatje (1),<br />

onderdeelnr. 940-003, in<br />

drukken.<br />

Pneumatische Aansluiting<br />

Luchtslang monteren<br />

14<br />

X<br />

1<br />

Ø10<br />

47<br />

✗Om een goede aansluiting te bewerkstellingen is het<br />

nodig om de pneumatische slang met een slangsnijder<br />

recht af te snijden.<br />

• Perslucht uitzetten.<br />

• Luchtslang in de luchtaansluiting (P) van de terugmeldkop<br />

schuiven.<br />

• Perslucht weer aanzetten.<br />

Detail X / Detail X<br />

Installation<br />

position<br />

Standard<br />

The standard installation<br />

position of the valve is<br />

upright.<br />

Upside down<br />

CAUTION<br />

In case of upside-down<br />

installation, protection<br />

IP 65/IP 67 no longer<br />

applies, but IP 55.<br />

Upside down installation<br />

of the valve:<br />

• To allow the condensation<br />

water to run off<br />

from the control module<br />

a hole (Ø 10 mm) must<br />

be bored into the cap of<br />

the control module<br />

(see detail X)<br />

• Afterwards press in the<br />

filter plate (1),<br />

part no. 940-003.n.<br />

Pneumatic Connections<br />

Installing the air hose<br />

✗To ensure optimum seat in the air connector, the<br />

pneumatic hoses must be cut square with a hose<br />

cutter.<br />

• Shut-off the compressed air supply.<br />

• Push the air hose into the air connector (P) of the<br />

control module.<br />

• Re-open the compressed air supply.<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

Stuurluchtaansluitingen<br />

E1 Afgevoerde lucht<br />

(voor gesloten<br />

luchtafvoer of<br />

geluidsdemper)<br />

E2 Ontluchtingsbeveiliging<br />

(terugslagklep)<br />

<strong>Terugmeldkop</strong> met<br />

1 Pilootventiel<br />

P Centrale luchttoevoer<br />

N Luchtaansluiting voor<br />

backup veerwerking<br />

(alleen met Logicelement<br />

NOT)<br />

Y1 Luchtaansluiting voor<br />

externe hoofdslagaansluiting<br />

(niet benodigd bij<br />

VARIVENT ® -Standaard)<br />

<strong>Terugmeldkop</strong> met<br />

2 Pilootventielen<br />

P Centrale luchttoevoer<br />

N Luchtaansluiting voor<br />

backup veerwerking<br />

(alleen met Logicelement<br />

NOT)<br />

Y1 Luchtaansluiting voor<br />

externe hoofdslagaansluiting<br />

(niet benodigd bij<br />

VARIVENT ® -Standaard)<br />

Y2 Luchtaansluiting voor<br />

het liften van de<br />

ventielklep<br />

<strong>Terugmeldkop</strong> met 3 Pilootventielen<br />

P Centrale luchttoevoer<br />

N Y1 Y2 Y3<br />

E1<br />

N Luchtaansluiting voor backup veerwerking<br />

(alleen met Logic-element NOT)<br />

Y1 Luchtaansluiting voor externe hoofdslagaansluiting<br />

(niet benodigd bij VARIVENT ® -Standaard)<br />

Y2 Luchtaansluiting voor het liften van de ventielklep<br />

Y3 Luchtaansluiting voor het liften van de dubbelklep<br />

Y1 Y2 Y3<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

E2<br />

<strong>Control</strong> air connections<br />

P<br />

E1 Exhaust air<br />

(for closed exhaust air<br />

system or sound<br />

absorber)<br />

E2 Safety vent<br />

(check valve)<br />

<strong>Control</strong> module with<br />

1 solenoid valve<br />

P Central air supply<br />

N Air connection for<br />

spring force backup<br />

(only with logic<br />

element NOT)<br />

Y1 Air connection for<br />

external main stroke<br />

connection<br />

(not required, if using<br />

VARIVENT ® standard)<br />

<strong>Control</strong> module with<br />

2 solenoid valves<br />

P Central air supply<br />

N Air connection for<br />

spring force backup<br />

(only with<br />

logic element NOT)<br />

Y1 Air connection for<br />

external main stroke<br />

connection<br />

(not required, if using<br />

VARIVENT ® standard)<br />

Y2 Air connection for<br />

lifting the valve disk<br />

<strong>Control</strong> module with 3 solenoid valves<br />

P Central air supply<br />

N Air connection for spring force backup<br />

(only with logic element NOT)<br />

Y1 Air connection for external main stroke connection<br />

(not required, if using VARIVENT ® standard)<br />

Y2 Air connection for lifting the valve disk<br />

Y3 Air connection for lifting the double-disk<br />

15

Electrischeaansluitingen<br />

GEVAAR<br />

Alleen electrotechnische<br />

vakmensen mogen aan de<br />

electrische aansluitin-gen<br />

werken. Let op het maximaal<br />

toegelaten voltage<br />

alvorens aan het werk te<br />

gaan.<br />

• Cilinderkopschroef (25)<br />

losdraaien en kap (7)<br />

verwijderen.<br />

<strong>AS</strong>I-Aansluitingen<br />

Aansluiting<br />

<strong>AS</strong>I-BOX (24.4)<br />

• Klemkast openen.<br />

• Plaats de vlakke kabel<br />

(4) in de geleiders in de<br />

klemkast (3).<br />

✗De geleiders hebben<br />

verschillende afme-tingen.<br />

Een verkeerde<br />

polariteit is hierdoor<br />

uitgesloten.<br />

• Klemkast sluiten.<br />

Het electrisch contact<br />

komt tot stand door het<br />

bovenste deel aan te<br />

drukken.<br />

• Sluitschroef (24.43) vast<br />

draaien.<br />

16<br />

7<br />

25<br />

3<br />

4<br />

24.43<br />

K<br />

Electrical<br />

Connections<br />

DANGER<br />

Only allow qualified personnel<br />

to make electrical<br />

connections.<br />

Prior to making electrical<br />

connections, check the<br />

maximum permissible<br />

operating voltage.<br />

• Undo cheese head screw<br />

(25) and remove hood<br />

(7).<br />

Connections<br />

<strong>AS</strong>I<br />

Terminal box<br />

<strong>AS</strong>I (24.4)<br />

• Open terminal box.<br />

• Insert flat cable (4) into<br />

the insulation displacement<br />

connection (3).<br />

✗The guides have<br />

different widths.<br />

Polarity reversal is thus<br />

excluded.<br />

• Close the terminal box.<br />

The electrical contact is<br />

produced by pressing<br />

the upper part.<br />

• Tighten locking screw<br />

(24.43).<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

Aansluiting<br />

<strong>AS</strong>I-Clip (24.3)<br />

• De clip overeenkomstig<br />

het profiel over de<br />

kabel schuiven tot de<br />

lipjes (1) over de kabel<br />

grijpen.<br />

• Plaats de clip en de<br />

platte kabel in de geleider<br />

(2) van de platte<br />

kabel aansluiting.<br />

✗De geleiders hebben<br />

verschillende afmetingen,<br />

zodat de clip maar<br />

op een manier kan worden<br />

geplaatst. Omgekeerde<br />

polariteit is hierdoor<br />

uitgesloten.<br />

Stekker (24.2)<br />

M12/4-polig<br />

• Kabel aansluiten op<br />

stekkeraansluiting M<br />

12/4 polig.<br />

Externe<br />

naderingsschakelaar<br />

(170)<br />

• Trek de kabel door de<br />

kabelwartel (50) en sluit<br />

deze aan op klemmen<br />

K11 en K12 volgens het<br />

aansluitschema.<br />

LET OP<br />

Gebruik alleen naderingsschakelaars<br />

die genoemd<br />

worden in het hoofdstuk<br />

“Technische gegevens,<br />

apparatuur”.<br />

K11<br />

K12<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

K<br />

1<br />

2<br />

24.2<br />

170<br />

50<br />

Connection<br />

<strong>AS</strong>I-Clip (24.3)<br />

• Push the clip over the<br />

flat cable in accordance<br />

with the profile until the<br />

small claws (1) grip<br />

over the cable.<br />

• Insert the clip and the<br />

flat cable into the guide<br />

(2) of the flat cable<br />

connection.<br />

✗The guides have<br />

different widths so that<br />

the clip can only have<br />

one position.<br />

Polarity reversal is thus<br />

excluded.<br />

Plug (24.2)<br />

M12/4-poles<br />

• Connect cable using<br />

plug-in connections M<br />

12/4-poles.<br />

External<br />

proximity<br />

switch (170)<br />

• Pull the cable through<br />

the cable gland (50) and<br />

connect it in the control<br />

module to the terminals<br />

K11 and K12 according<br />

to the wiring diagram.<br />

CAUTION<br />

Use only proximity switches,<br />

which are specified<br />

in the chapter „Technical<br />

Data, Equipment“.<br />

17

In gebruikname<br />

Zodra de terugmeldkop correct op het ventiel geplaatst<br />

is en de electrische en pneumatische aansluitingen zijn<br />

aangebracht, kan de in gebruikname plaatsvinden.<br />

Stap 1 <strong>–</strong> Stuurlucht<br />

• Open de stuurluchtaanvoer.<br />

Stap 2 <strong>–</strong> Ventielaanstu-ring<br />

• <strong>Control</strong>eer de ventielfuncties<br />

door gebruik te<br />

maken van de handmatige<br />

bediening op de pilootventielen:<br />

draai met<br />

een schroevendraaier de<br />

schroef (S) 90° in<br />

richting 1<br />

18<br />

Alle pilootventielen<br />

moeten op volgorde Y1,<br />

Y2 en Y3 - indien aanwezig<br />

- aan- en uitgeschakeld<br />

worden.<br />

Y1 ⏐ Hoofdactuator<br />

Y2 ⏐ Lift ventielklep<br />

Y3 ⏐ Lift dubbelklep<br />

Stap 3 <strong>–</strong> Spanning<br />

LET OP<br />

Configuratie en SET-UP functie is pas mogelijk nadat<br />

de startroutine helemaal doorlopen is.<br />

• Bedrijfsspanning inschakelen en wacht max. 30 s voor<br />

het doorlopen van de startroutine - de LED’s A, B en<br />

C zullen af en toe doven.<br />

⏐Bij de eerste in gebruikname of na onderhouds-werkzaamheden<br />

<strong>–</strong> aangepaste ruststand van het ventiel <strong>–</strong><br />

be-eindigd het doorlopen van de startroutine met een<br />

constant brandende LED C (rood) en een gelijk-matig<br />

knipperende LED F (rood)<br />

⏐Wanneer de terugmeldkop reeds eenmaal op het ventiel<br />

via SET-UP is ingesteld <strong>–</strong> ruststand van het ventiel<br />

blijft onveranderd <strong>–</strong> zal de LED C (rood) na enige<br />

seconden uitgaan en eindigt de startroutine met een<br />

constant brandende LED A (groen).<br />

Commissioning<br />

Commissioning can take place if the control module has<br />

been mounted correctly on the valve and if the electrical<br />

and pneumatic connections have been attached properly.<br />

Step 1 <strong>–</strong> <strong>Control</strong> air<br />

• Switch on control air supply.<br />

1 0<br />

Step 3 <strong>–</strong> Voltage<br />

S<br />

Step 2 <strong>–</strong> Valve<br />

actuation<br />

• Check valve functions<br />

by actuating the solenoid<br />

valves using the<br />

manual operating element<br />

on the solenoid<br />

valves: use a screwdriver<br />

to turn the screw<br />

(S) by 90° in direction 1.<br />

All solenoid valves have<br />

to be switched on and<br />

then off again one after<br />

the other in the order<br />

Y1, Y2 and Y3 <strong>–</strong><br />

if existing.<br />

Y1 ⏐ Main actuator<br />

Y2 ⏐ Lift valve disk<br />

Y3 ⏐ Lift double-disk<br />

CAUTION<br />

Configuration and SET-UP function only possible after<br />

the starting routine was completed.<br />

• Switch on operating voltage and wait for the operation<br />

of the starting routine for 30 s max. <strong>–</strong> the LEDs A,<br />

B and C extinguish occasionally.<br />

⏐On first commissioning or after maintenance work<br />

(modified rest position of the valve) the operation of<br />

the starting routine ends with a permanent light of the<br />

LED C (red) and flashing of the LED F (red)<br />

⏐If the control module was already configurated once<br />

on the valve using SET-UP (the rest position of the<br />

valve remains unchanged) the LED C (red) goes out<br />

after a few seconds and the starting routine ends with<br />

a permanent light of the LED A (green).<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

Stap 4.1 <strong>–</strong> Externe naderingsschakelaar<br />

in lantaarn instellen<br />

voor ongebalanceerde dubbelkleppen in de<br />

VARIVENT ® -Ventielen D, R, Y<br />

LET OP<br />

De moer (1) mag niet<br />

vastlopen bij het plaatsen<br />

in de sleuf in de lantaarn.<br />

Voorinstelling<br />

• Draai de contramoer (3)<br />

van de naderingsschakelaar<br />

(2) los.<br />

• Stel de afstand (a) tussen<br />

de naderings-schakelaar<br />

en de CIP-aansluiting<br />

in tussen de 0,5<br />

en 1,0 mm.<br />

Schakelpunt<br />

instellen<br />

• Schuif de naderingsschakelaar<br />

(2) in de<br />

richting van het ventielhuis<br />

(schakelkant 6) tot<br />

de diode (5) uit gaat.<br />

• Beweeg de naderingsschakelaar<br />

(2) in de<br />

richting van de actuator<br />

tot de diode (5) net gaat<br />

branden .<br />

• Contramoer (3) vast zetten.<br />

Functie controleren<br />

• <strong>Control</strong>eer de terugmeld<br />

functie door het<br />

piloot-ventiel Y3 aan te<br />

sturen.<br />

De diode (5) moet nu uit<br />

gaan.<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

4<br />

Step 4.1 <strong>–</strong> Adjust the external<br />

proximity switch in the lantern<br />

for unbalanced double-disks of the<br />

VARIVENT ® valves D, R, Y<br />

6<br />

a<br />

6<br />

3<br />

2<br />

2<br />

1<br />

2<br />

3<br />

5<br />

5<br />

CAUTION<br />

Make sure not to jam the<br />

nut (1) when installing it<br />

in the groove of the lantern.<br />

Presetting<br />

• Loosen the counter nut<br />

(3) of the proximity<br />

switch (2).<br />

• Clearance (a) between<br />

proximity switch (2)<br />

and CIP connection (4)<br />

to be set to 0,5 up to<br />

1,0 mm .<br />

Setting the<br />

switch point<br />

• Move proximity switch<br />

(2) in the direction of<br />

the valve housing<br />

(switching edge 6) until<br />

the diode (5) goes out.<br />

• Move the proximity<br />

switch (2) in the direction<br />

of the actuator up<br />

to the point where the<br />

diode (5) just switches on.<br />

• Tighten counter nut (3).<br />

Check the<br />

function<br />

• Check feedback function<br />

by actuating the<br />

solenoid valve Y3.<br />

The diode (5) must go<br />

out.<br />

19

Stap 4.2 <strong>–</strong> Instellen van de externe<br />

naderingsschakelaar in de lantaarn<br />

voor gebalanceerde dubbelkleppen in de<br />

VARIVENT ® -Ventielen B, R, Y<br />

LET OP<br />

De moer (1) mag niet<br />

vastlopen bij het plaatsen<br />

in de sleuf in de lantaarn<br />

Voorinstelling<br />

• Draai de contramoer (3)<br />

van de naderingsschakelaar<br />

(2) los.<br />

.<br />

• Stel de afstand (b) tussen<br />

de naderings-schakelaar<br />

en de CIP-aansluiting<br />

in tussen de 0,5<br />

en 1,0 mm.<br />

Schakelpunt<br />

instellen<br />

• Beweeg de naderingsschakelaar<br />

(2) in de<br />

richting van de actuator<br />

(schakelkant 6) tot de<br />

diode (5) net brand.<br />

• Contramoer (3) vast zetten.<br />

Functie controleren<br />

• <strong>Control</strong>eer de terugmeld<br />

functie door het<br />

piloot-ventiel Y3 aan te<br />

sturen.<br />

De diode (5) moet nu uit<br />

gaan.<br />

20<br />

4<br />

4<br />

6<br />

b<br />

Step 4.2 <strong>–</strong> Adjust external<br />

proximity switch in the lantern<br />

for balanced double-disks of the<br />

VARIVENT ® valves, type B, R, Y<br />

3<br />

6<br />

1<br />

3<br />

2<br />

5<br />

2<br />

5<br />

CAUTION<br />

Make sure not to jam the<br />

nut (1) when installing it<br />

in the groove of the lantern.<br />

Presetting<br />

• Loosen the counter nut<br />

(3) of the proximity<br />

switch (2).<br />

• Clearance (b) between<br />

proximity switch (2) and<br />

double-disk (4) to be set<br />

to 0,5 up to 1,0 mm .<br />

Setting the<br />

switch point<br />

• Move proximity switch<br />

(2) in direction of the<br />

actuator (switching<br />

edge 6) until diode (5)<br />

just switches on.<br />

• Tighten counter nut (3).<br />

Check the<br />

function<br />

• Check switch feedback<br />

function by actuating<br />

the solenoid valve Y3.<br />

The diode (5) must go<br />

out.<br />

2003-01 · <strong>Terugmeldkop</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong>

Stap 5 <strong>–</strong> SET-UP<br />

• <strong>Control</strong>eer of de jumper tussen klemmen 13 en 14,<br />

welke in de fabriek is geplaatst, echt aanwezig is.<br />

LET OP<br />

Om een storingsvrij gebruik van het ventiel te garanderen,<br />

moet bij de SET-UP de stuurluchtdruk (zie ventiel<br />

naam-plaat)volledig ter beschikking staan.<br />

LET OP<br />

Steek geen lichaamsdelen in de lantaarn of het ventielhuis<br />

tijdens de SET-UP.<br />

Wanneer het ventiel zich in de ruststand bevindt kan de<br />

SET-UP procedure doorlopen worden:<br />

LET OP<br />

Drukknop „SET-UP“ niet langer dan 7 s indrukken,<br />

omdat de terugmeldkop anders op storing zal overschakelen.<br />

Deze storing kan alleen opgeheven worden<br />

door de spanning voor enige tijd te onderbreken.<br />

• Druk de „SET-UP/RESET“ knop mimimaal 3 s en<br />

maximaal 7 s in. De functie is ingeschakeld zodra LED<br />

C (rood) constant brand en LED F (rood) uit is.<br />

De SET-UP procedure regelt alle instellingen die nodig<br />

zijn om signalen te genereren en eindigd na ca. 10 s <strong>–</strong><br />

afhankelijk van het luchtvolume van de hoofdactuator<br />

en de moduleconfiguratie (groen).<br />

Als de procedure niet afgesloten wordt met een brandend<br />

LED A, dan kan dit diverse oorzaken hebben:<br />

1.Er werd een fout gemaakt bij de voorgaande stappen.<br />

2.De ventielactuator is vastgelopen.<br />

3.De instelling van de externe naderingsschakelaar is<br />

niet juist en moet gecorrigeerd worden (zie „Stap 4 <strong>–</strong><br />

instellen externe naderingsschakelaar in de lantaarn“).<br />

4.Configuratie bevat fouten. <strong>Control</strong>eren!<br />

Te treffen maatregel:<br />

Fout opheffen en de “SET-UP” opnieuw starten door de<br />

„SET-UP/RESET“knop nogmaals in te drukken (min. 3<br />

s /max. 7 s) .<br />

LET OP<br />

De omvang van de SET-UP procedure is afhankelijk van<br />

de configuratie van de communicatiemodule. Een kenteken<br />

op de communicatiemodule geeft de status van de<br />

module aan. Na het plaatsen van een pilootventiel of<br />

een externe naderingsschakelaar is een update van de<br />

moduleconfiguratie nodig.<br />

2003-01 · Terugmeldskop T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong> / <strong>Control</strong> <strong>Module</strong> T.VIS <strong>–</strong> <strong>AS</strong>-<strong>Interface</strong><br />

Step 5 <strong>–</strong> SET-UP<br />

• Check whether the jumper inserted at factory between<br />

terminals 13 and 14 is existing.<br />

CAUTION<br />

To guarantee fault-free operation of the valve, the control<br />

air pressure (see valve nameplate) on the valve must<br />

be at its full level at SET-UP.<br />

CAUTION<br />

Never reach into the lantern or the valve housing during<br />

SET-UP.<br />

If the valve is located in the non-actuated position, the<br />

SET-UP procedure can be carried out:<br />

CAUTION<br />

Do not activate the “SET-UP” push button for longer<br />

than 7 s, since otherwise the control module will switch<br />

to error. An error caused in this way can only be remedied<br />

by temporarily cutting off the power supply.<br />

• Activate the “SET-UP/RESET” push button for at least<br />

3 s and a maximum of 7 s. The function is activated as<br />

soon as the LED C permanent light (red) lights up and<br />

LED F (red) goes out.<br />

The SET-UP procedure carries out all settings necessary<br />

for generating signals and ends after ca. 10 s <strong>–</strong><br />

depending on the air volume of the main actuator and<br />

the module configuration (green).<br />

If the procedure does not conclude with the LED A lit<br />

up, this can be due to a number of causes:<br />

1.An error was made during the preceding steps.<br />

2.The valve actuator is jamming.<br />

3.The setting of an external proximity switch is not correct<br />

and must be corrected (see “Step 4 <strong>–</strong> Adjust external<br />

proximity switch in the lantern”).<br />

4.Configuration is defective. Check it!<br />

Corrective measure:<br />

Eliminate error and start SET-UP again by activating the<br />

“SET-UP/RESET” push button again (min. 3 s/max. 7s).<br />

CAUTION<br />

The scope of the SET-UP procedure is dependent on the<br />

configuration of the communication module. An indication<br />

on the communication module shows the current<br />

status in the module. Retrofitting solenoid valves or an<br />

external proximity switch necessitates an update of the<br />

module configuration.<br />

21

Stap 6 <strong>–</strong> Jumper verwijderen<br />

LET OP<br />

Nadat de SET-UP succesvol is doorlopen, moet de jumper<br />

tussen de klemmen 13 en 14 verwijderd worden.<br />

Het ventiel kan niet in werking worden gesteld als de<br />

jumper nog geplaatst is.<br />

✗Bewaar de jumper op een veilige plaats voor latere<br />

SET-UP functies!<br />

Stap 7 <strong>–</strong> Adressering<br />

LET OP<br />

Adressering met het handbediende adresapparaat mag<br />

alleen worden uitgevoerd in een spanningsvrije situatie!<br />

• Voor de in gebruikname moet het in de fabriek ingestelde<br />

adres “0” met het handbediende adresap-paraat<br />

of automatisch via de <strong>AS</strong>I-master specifiek aan het<br />

systeem aangepast worden.<br />