Framtome Magazin 4/02_dt - AREVA

Framtome Magazin 4/02_dt - AREVA

Framtome Magazin 4/02_dt - AREVA

- TAGS

- framtome

- magazin

- areva

- areva-np.com

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

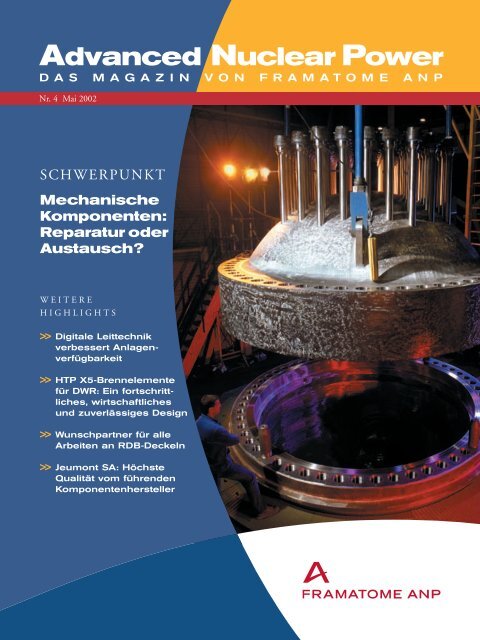

Advanced Nuclear Power<br />

DAS MAGAZIN VON FRAMATOME ANP<br />

Nr. 4 Mai 20<strong>02</strong><br />

SCHWERPUNKT<br />

Mechanische<br />

Komponenten:<br />

Reparatur oder<br />

Austausch?<br />

WEITERE<br />

HIGHLIGHTS<br />

>> Digitale Leittechnik<br />

verbessert Anlagenverfügbarkeit<br />

>> HTP X5-Brennelemente<br />

für DWR: Ein fortschrittliches,<br />

wirtschaftliches<br />

und zuverlässiges Design<br />

>> Wunschpartner für alle<br />

Arbeiten an RDB-Deckeln<br />

>> Jeumont SA: Höchste<br />

Qualität vom führenden<br />

Komponentenhersteller

Fertigung mit Zukunft:<br />

Mechanische Komponenten<br />

Nachdem in den vorangegangenen Ausgaben von Advanced Nuclear Power die Geschäfts-<br />

bereiche Projekte & Engineering, Nuklearservice und Kernbrennstoff herausgestellt wur-<br />

den, steht im Vordergrund dieses vierten Hefts der Bereich Mechanische Komponenten<br />

und die besonderen Herausforderungen an ihn.<br />

Dieser Geschäftsbereich besteht aus zwei französischen Einheiten: dem Werk Chalon<br />

Saint Marcel, in dem ausschließlich Schwerkomponenten für Kernkraftwerke gefertigt<br />

werden, sowie der Framatome ANP-Tochter Jeumont SA, die auf Hauptkühl-<br />

mittelpumpen samt Motoren sowie Steuerstabantriebe spezialisiert ist.<br />

272 gefertigte Dampferzeuger sowie 76 Reaktordruckbehälter, 68 Druckhalter,<br />

220 Hauptkühlmittelpumpen samt Motoren und 4500 Steuerstabantriebe machen<br />

Framatome ANP zum weltweit führenden Hersteller von Nuklearkomponenten.<br />

Nach vielen Jahren der Errichtung neuer Reaktoren wird der Markt nun<br />

von Lebensdauerverlängerung und Komponentenaustausch bestimmt. Unser<br />

Markt für mechanische Komponenten – den früher hauptsächlich Aufträge der Electricité<br />

de France (EDF) ausmachten – ist somit größer geworden und unterliegt einem stärkeren<br />

Wettbewerb. Insbesondere in den USA besteht aufgrund des zunehmenden Alters der An-<br />

lagen und der angestrebten Lebensdauerverlängerungen in den nächsten zehn Jahren ein<br />

hoher Bedarf an Austauschkomponenten. Und auch die sich abzeichnende Renaissance der<br />

Kernenergie wird die Nachfrage nach Schwerkomponenten ansteigen lassen.<br />

Die Kunden streben heutzutage, bedingt durch die Deregulierung der Strommärkte<br />

und den dadurch hervorgerufenen stärkeren Wettbewerb, neue Vertragsformen mit den<br />

Herstellern an: finanziell attraktive, einfache und umfassende Verträge. So sind die Kunden<br />

zunehmend an Komplettlösungen interessiert, die die Lieferung von Austauschkomponen-<br />

ten, den Einbau im Kraftwerk sowie die notwendigen Engineering- und Genehmigungs-<br />

studien umfassen. Mit ihren überragenden Fertigungsmöglichkeiten sowie ihren Fähigkei-<br />

ten bei Engineering und Genehmigung, Einbau und, ebenso wichtig, bei Service und<br />

Instandhaltung kann Framatome ANP diese Forderungen erfüllen.<br />

Joël Pijselman<br />

Vorstandsmitglied und Leiter des<br />

Geschäftsbereichs Mechanische Komponenten

INHALTSVERZEICHNIS<br />

10<br />

SCHWERPUNKT<br />

8<br />

Mechanische<br />

Komponenten<br />

8 Jeumont SA: Höchste<br />

Qualität vom führenden<br />

Komponentenhersteller<br />

Mechanische<br />

Komponenten:<br />

Reparatur oder<br />

Austausch?<br />

4Projekte & Engineering<br />

4 Digitale Leittechnik verbessert Anlagenverfügbarkeit<br />

5 Kozloduy 3 und 4: Bewertung der Restlebensdauer von Ausrüstungen<br />

und Anlagenteilen<br />

20<br />

Kurz und bündig<br />

6 Kernbrennstoff<br />

6 HTP X5-Brennelemente für DWR:<br />

Ein fortschrittliches, wirtschaftliches<br />

und zuverlässiges Design<br />

14 Mark-B12: Ein DWR-Brennelement<br />

mit vielen Möglichkeiten<br />

15<br />

Nuklearservice<br />

15 Three Mile Island 1: Innovative und<br />

schnelle Problemlösung<br />

16 Wunschpartner für alle Arbeiten<br />

an RDB-Deckeln<br />

18 COMBO: Ein neues Messsystem<br />

zur kontinuierlichen Erfassung der<br />

Borkonzentration<br />

19 Oskarshamn 1: Neue Brennelementbecken-Anschlüsse<br />

während<br />

des Anlagenbetriebs montiert<br />

>> Framatome ANP jetzt in den Farben der <strong>AREVA</strong>-Gruppe<br />

Wie Sie sicher bemerkt haben, hat Framatome ANP – ein Unternehmen von<br />

<strong>AREVA</strong> und Siemens – ein neues Logo bekommen. Es ist jetzt durch das rote,<br />

stilisierte „A“ des <strong>AREVA</strong>-Logos gekennzeichnet. Dieses „A“ markiert die gemeinsame<br />

Identität aller zur <strong>AREVA</strong>-Gruppe zugehörigen Unternehmen und<br />

unterstreicht den Beitrag von Framatome ANP bei der Schaffung des weltweit<br />

führenden Unternehmens der Kerntechnik.

Projekte & Engineering<br />

>><br />

Beispiel:<br />

Überdrehzahlschutz<br />

Digitale Leittechnik verbessert<br />

Anlagenverfügbarkeit<br />

Die digitalen Leittechniksysteme<br />

TELEPERM TM XS<br />

und TELEPERM XP eignen<br />

sich nicht nur zur<br />

Steuerung und Regelung<br />

von Reaktoranlagen,<br />

sondern werden verstärkt<br />

für die Erneuerung<br />

der Leittechnik für<br />

Schutz- und Regelungsaufgaben<br />

am Turbosatz<br />

eingesetzt.<br />

TELEPERM XS-Turbinenregelung<br />

(2-kanalig) im Prüffeld<br />

Durch die neue Turbinenleittechnik wird<br />

die wartungsintensive Hydraulik wesentlich<br />

reduziert. Die Drehzahl wird dreikanalig erfasst<br />

und das Schnellschlussventil 2-von-3<br />

angesteuert. Die Funktion der Kanäle wird<br />

zyklisch automatisch getestet, Fehler werden<br />

somit rechtzeitig erkannt und gemeldet.<br />

Jüngste Beispiele hierfür sind der Austausch<br />

der Turbinenregelung in den<br />

deutschen Blöcken Biblis A und B und in<br />

der schwedischen Anlage Oskarshamn 3<br />

sowie die Erneuerung des Turbinenschutzes<br />

in Biblis B, Brunsbüttel, Philippsburg 1<br />

und Grafenrheinfeld (alle Deutschland), in<br />

Gösgen (Schweiz) und Forsmark 3 (Schweden).<br />

Weitere Kernkraftwerke in Deutschland<br />

sowie eine US-Anlage haben ihr Interesse<br />

am Einsatz der Sicherheitsleittechnik<br />

TELEPERM XS und der Betriebsleittechnik<br />

TELEPERM XP im Turbosatzbereich<br />

bekundet.<br />

Beim Turbinenschutz wird, in Verbindung<br />

mit der Erneuerung von hydraulischen<br />

Komponenten (wie Ersatz der hydraulischen<br />

Schnellschlusseinrichtung durch<br />

einen Schnellschlussblock, der von drei<br />

Magnetventilen angesteuert wird), durch<br />

den durchgängigen mehrkanaligen Aufbau<br />

die Verfügbarkeit des Turbosatzes und somit<br />

auch der Gesamtanlage signifikant verbessert.<br />

Auch für die Regelungsaufgaben<br />

wird ein mehrkanaliger Aufbau der Leittechnik<br />

und der maschinentechnischen<br />

Komponenten realisiert.<br />

TELEPERM XS und TELEPERM XP<br />

erfüllen hier sowohl die Forderung nach<br />

Mehrkanaligkeit als auch die für die Turbosatzregelung<br />

wesentlichen Anforderungen<br />

wie Schnelligkeit, Dynamik und Regelgüte.<br />

Dies resultiert z.B. bei TELEPERM XS aus<br />

der Auslegung des Systems für die Anforderungen<br />

des Reaktorschutzes und der Reaktorregelung,<br />

wie mehrkanalige Ausführung<br />

(2-, 3-, 4-kanalig), Erdbebenauslegung und<br />

EMV-Festigkeit. Die Erfüllung dieser Anforderungen<br />

wurde bei TELEPERM XS<br />

durch eine entsprechende Qualifizierung<br />

nach KTA und die Zertifizierung der<br />

Nuclear Regulatory Commission für die<br />

US-geprägten Märkte bestätigt. So profitiert<br />

beim Einsatz von TELEPERM XS<br />

und TELEPERM XP auch die neue Leittechnik<br />

am Turbosatz von den exzellenten<br />

Systemeigenschaften unserer digitalen Leittechnik.<br />

Projekte & Engineering<br />

Kozloduy 3 und 4: Bewertung der<br />

Restlebensdauer von Ausrüstungen<br />

und Anlagenteilen<br />

Seit der Öffnung des europäischen<br />

Energiemarktes<br />

sind die Forderungen nach<br />

einem einheitlichen Sicherheitsstandard<br />

der Kernkraftwerke<br />

immer lauter<br />

geworden. Der Betreiber<br />

des bulgarischen WWER-<br />

Kernkraftwerks Kozloduy<br />

verfolgte im Laufe der Jahre<br />

das Konzept, nicht nur<br />

Einzelmaßnahmen (gemäß<br />

den IAEA-Richtlinien) zur<br />

Verbesserung der Anlagensicherheitdurchzuführen,<br />

sondern alle Komponenten<br />

und Systeme auf<br />

ein international anerkanntes<br />

Sicherheitsniveau zu<br />

bringen und auf diese Weise<br />

ein neues WWER-440-<br />

Design zu schaffen. Dieses<br />

Vorgehen zeichnet<br />

sich durch zahlreiche Innovationen<br />

aus und kann als<br />

Modell für die Schaffung<br />

eines neuen Sicherheitsdenkens<br />

dienen.<br />

Entwicklung eines Alterungsmanagement-Programms<br />

Ein maßgeschneidertes Alterungsmanagement-Programm<br />

ist in diesem Zusammenhang<br />

von großem Interesse, da es dazu<br />

beiträgt, die Anlagensicherheit über die vorgesehene<br />

Anlagenlaufzeit und darüber hinaus<br />

auf einem hohen Niveau zu halten.<br />

Gleichzeitig werden aus der erhöhten Anlagenzuverlässigkeit<br />

und -verfügbarkeit wirtschaftliche<br />

Vorteile resultieren.<br />

Die vorrangigen Ziele eines Programms,<br />

das gemeinsam von Experten des Kernkraftwerks<br />

Kozloduy und von Framatome ANP<br />

entwickelt wurde und von einem Konsortium,<br />

aus Framatome ANP und der russi-<br />

schen Firma Atomstroyexport realisiert<br />

wird, sind<br />

• die unabhängige Bewertung der Restlebensdauer<br />

von Komponenten, Systemen<br />

und Anlagen, die auch dem Urteil internationaler<br />

Experten standhalten muss,<br />

• die Identifizierung der Notwendigkeit<br />

weiterer Untersuchungen bzw. Berechnungen<br />

in bestimmten Fällen und<br />

• die Erarbeitung von wirtschaftlich sinnvollen<br />

Verbesserungen zur Erhöhung der<br />

Sicherheit.<br />

Teil eines umfassenden<br />

Modernisierungsprogramms<br />

Das Alterungsmanagement-Projekt ist Bestan<strong>dt</strong>eil<br />

eines weit reichenden Modernisierungsvorhabens<br />

für Kozloduy 3 und 4 und<br />

umfasst drei Phasen:<br />

• Phase 1 beinhaltet die Ermittlung der<br />

Restlebenszeit von repräsentativen (sicherheits-<br />

und verfügbarkeitsrelevanten)<br />

Komponenten, Systemen und Strukturen<br />

für die beiden Blöcke, unter Nutzung<br />

modernster Techniken.<br />

• In Phase 2 wird ein computergestütztes,<br />

strukturiertes System zur Handhabung<br />

aller relevanten Komponenten- und Systemdaten<br />

aus der Anlagenerrichtung und<br />

dem Anlagenbetrieb (Belastungen und<br />

Umgebungsbedingungen) sowie aus Inspektionen<br />

und Nachrüstungen erarbeitet.<br />

• Phase 3 umfasst die Erstellung eines Alterungsmanagement-Programms,<br />

das die<br />

Detektion, die Bewertung und die Vermeidung<br />

der relevanten Alterungsmechanismen<br />

erlaubt sowie die Bestimmung<br />

der Orte, wo diese Mechanismen auftreten<br />

können.<br />

Das Projekt mit einer Laufzeit von<br />

eineinhalb Jahren wird im Juni 20<strong>02</strong> abgeschlossen<br />

sein. Der bisher erzielte Arbeitsfortschritt<br />

und die dabei gewonnenen Ergebnisse<br />

sind viel versprechend und werden<br />

vom Kunden positiv bewertet.

Kernbrennstoff<br />

>><br />

HTP X5-Brennelemente für DWR:<br />

Ein fortschrittliches wirtschaftliches<br />

und zuverlässiges Design<br />

Die Anforderungen an<br />

die Brennelemente sind<br />

in den vergangenen Jahren<br />

stetig gestiegen: Die<br />

Betreiber erwarten heute<br />

höchste Zuverlässigkeit<br />

bei optimaler Brennstoffausnutzung<br />

und flexiblem<br />

Betrieb. Mit der Entwicklung<br />

des HTP X5-Brennelements<br />

für DWR haben<br />

wir uns diesen Forderungen<br />

erfolgreich gestellt.<br />

Ausgelegt für Anreicherungen<br />

von bis zu 5 w/o U235<br />

Um die Kosten im Kernbrennstoffkreislauf<br />

zu senken und somit die Wettbewerbsfähigkeit<br />

der Kernenergie zu stärken, steht<br />

bei der Brennelemententwicklung die Nutzung<br />

höher angereicherter Brennstoffe und<br />

eine hohe Betriebszuverlässigkeit bei anspruchsvollen<br />

Leistungsgeschichten im Vordergrund.<br />

Das DWR-Brennelement<br />

HTP X5 (High Thermal Performance<br />

eXtended up to 5 w/o) ist daher für Anreicherungen<br />

von bis zu 5 w/o U235<br />

ausgelegt und ermöglicht Brennelement-<br />

Abbrände von rund 70 MWd/kgU bzw.<br />

Brennstab-Abbrände von bis zu 75 MWd/kgU.<br />

Unser HTP X5-Brennelement – an der Spitze in puncto Wirtschaftlichkeit<br />

und Zuverlässigkeit<br />

Umfassende Einsatzerfahrung<br />

mit HTP-Brennelementen<br />

Bis Ende 2001 sind 3340 HTP-Brennelemente<br />

in 22 DWR-Anlagen verschiedener<br />

Hersteller in Europa, Asien sowie den<br />

USA eingesetzt worden, überwiegend in<br />

Reaktoren mit einem 17�17-Gitter. Bisher<br />

wurde ein maximaler Brennelement-Abbrand<br />

von 56 MWd/kgU erreicht. Trotz<br />

eines stetigen Anstiegs der erzielten Abbrände<br />

war das Betriebsverhalten stets<br />

hervorragend.<br />

Hohe Zuverlässigkeit trotz<br />

kontinuierlich steigendem<br />

Entladeabbrand<br />

Der kontinuierliche Anstieg des Entladeabbrands<br />

ist Ausdruck einer hohen Zuverläs-<br />

sigkeit. In den letzten 20 Jahren ist der<br />

mittlere Entladeabbrand der führenden<br />

Nachlademenge von DWR-Brennelementen<br />

um mehr als die Hälfte auf über<br />

50 MWd/kgU gestiegen. Mit den bereits<br />

im Einsatz befindlichen fortschrittlichen<br />

HTP-Brennelementen werden in den<br />

nächsten Jahren Entladeabbrände von<br />

55 MWd/kgU erzielt werden. Beim HTP-<br />

Brennelement sind Werkstoffe und Konstruktion<br />

so optimiert, dass innerhalb zweier<br />

Jahreszyklen Abbrände von etwa 35 bis<br />

40 MWd/kgU ohne betriebliche Einschränkungen<br />

möglich sind.<br />

Die Überlegenheit der Brennstablagerung<br />

über vier Doppellinien wurde über<br />

mehrere Betriebszyklen hinweg auf Kernpositionen<br />

bewiesen, auf denen es bei<br />

Brennelementen mit herkömmlichen Fe-<br />

6 Advanced Nuclear Power Nr. 4 Mai 20<strong>02</strong>

der-/Noppen-Abstandhaltern immer wieder<br />

defekte Brennstäbe gab. Seit dem Einsatz<br />

von HTP-Brennelementen an diesen Positionen<br />

traten keine Schäden an Brennstäben<br />

mehr auf.<br />

Starke Argumente für HTP X5<br />

HTP bezeichnet sowohl einen Abstandhalter<br />

als auch das Brennelement-Design mit<br />

diesem Abstandhalter als wesentlicher<br />

Komponente.<br />

Abstandhalter:<br />

Die einzigartige, innovative Technik des<br />

Voll-Zirkon-HTP-Abstandhalters vereint<br />

Kühlmitteldurchmischung und Brennstabhalterung<br />

in einem konstruktiven Element.<br />

Die gebogenen Kühlmittelkanäle erhöhen<br />

die Kühlmitteldurchmischung und verbessern<br />

so das thermohydraulische Verhalten.<br />

Durch die Lagerung des Brennstabes über<br />

vier Doppellinien mit großer Kontaktfläche<br />

wird optimale Sicherheit gegen Brennstab-<br />

Fretting erreicht: Über einen Zeitraum von<br />

15 Jahren wurde kein einziger Brennstabschaden<br />

durch Fretting beobachtet. Beim<br />

HTP X5-Brennelement wird in der untersten,<br />

stark beanspruchten Abstandhalter-<br />

Position ein innovativer, aus dem HTP-Abstandhalter<br />

abgeleiteter Abstandhalter aus<br />

Inconel eingesetzt.<br />

Brennelementfuß:<br />

Um Fremdkörper wirkungsvoll zurückzuhalten<br />

und somit Brennstabschäden durch<br />

Fremdkörper-Fretting zu vermeiden, sind<br />

die Brennelementfüße wahlweise mit integriertem<br />

Fremdkörperabscheider oder mit<br />

FUELGARD TM ausgestattet.<br />

Hüllrohre:<br />

Die gestiegenen Anforderungen eines fortschrittlichen<br />

Reaktorbetriebs erfordern<br />

Hüllrohrmaterialien, die sich durch hervorragende<br />

Korrosionsresistenz, geringe Wasserstoffaufnahme<br />

und abgesicherte mechanische<br />

Eigenschaften auszeichnen. Die eingesetzten<br />

Hüllrohre aus M5 TM sind so ausgelegt,<br />

dass alle Betriebsanforderungen in<br />

DWR selbst bei schwierigsten Parametern<br />

(Druck, Dampfgehalt, Leistungsgeschichte<br />

usw.) bis hin zu dem mit einer Ausgangsanreicherung<br />

von 5 w/o U235 maximal erzielbaren<br />

Abbrand erfüllt werden.<br />

„New Generation Fuel<br />

Assembly“<br />

Schon in der Vergangenheit hat Framatome<br />

ANP in enger Zusammenarbeit mit seinen<br />

Kunden umfangreiche Test- und Vorläuferprogramme<br />

durchgeführt. So konnten stetige<br />

Verbesserungen bei Wirtschaftlichkeit<br />

Kernbrennstoff<br />

Betriebserfahrung mit HTP-Brennelementen<br />

(Stand: Ende 2001)<br />

Brennelement<br />

15 x 15 – 20<br />

16 x 16 – 20<br />

18 x 18 – 24<br />

– 20<br />

15 x 15 – 9<br />

14x14– (16+1)<br />

15 x 15 – (20+1)<br />

17x17– (24+1)<br />

Ersteinsatz<br />

*Brennelement-gemittelt<br />

Advanced Nuclear Power Nr. 4 Mai 20<strong>02</strong> 7<br />

2001<br />

1989<br />

1992<br />

1988<br />

1988<br />

1994<br />

1991<br />

1993<br />

Anzahl Brennelemente<br />

im Kern gesamt<br />

4 4<br />

16 20<br />

26 64<br />

0 2<br />

204 480<br />

201 385<br />

157 409<br />

989 1976<br />

1597 3340<br />

Maximaler<br />

Abbrand*<br />

(MWd/kgU)<br />

Abbrandverteilung der HTP-Brennelemente<br />

im Bereich > 40 MWd/kgU (Stand: Ende 2001)<br />

Anzahl der Brennelemente<br />

250<br />

200<br />

150<br />

100<br />

50<br />

0<br />

und Zuverlässigkeit erzielt werden. Im<br />

Rahmen des Projekts „New Generation<br />

PWR Fuel Assembly“ werden wir in enger<br />

Anlehnung an die Bedürfnisse der Kunden<br />

in den kommenden Jahren ein neues Brennelementdesign<br />

für DWR-Anlagen entwickeln.<br />

Dabei wird von den Eigenschaften<br />

unserer heute existierenden Produktlinien<br />

und den damit gesammelten Betriebserfahrungen<br />

ausgegangen.

Mechanische Komponenten<br />

>><br />

Jeumont SA: Höchste Qualität<br />

vom führenden Komponentenhersteller<br />

Der hohe Marktanteil<br />

von Jeumont SA und die<br />

umfassende Einbindung<br />

der Auslegungs- und<br />

Herstellungsprozesse in<br />

die Geschäftsstruktur<br />

stellen für dieses Unternehmen<br />

angesichts der<br />

Anforderungen der Betreiber<br />

bezüglich Verfügbarkeit,Reaktionsfähigkeit<br />

und Qualität einen<br />

klaren Wettbewerbsvorteil<br />

dar.<br />

Jeumont, eine 100%ige Tochterfirma<br />

der Framatome ANP in<br />

Frankreich, hat mittlerweile über<br />

220 Hauptkühlmittelpumpen samt<br />

Motoren sowie 4500 Steuerstabantriebe<br />

geliefert. Das Unternehmen (früher<br />

bekannt als Jeumont Industrie) wurde<br />

Ende des letzten Jahrhunderts gegründet<br />

(zur Herstellung von Motoren,<br />

Pumpen sowie elektrischen Motoren<br />

für Lokomotiven und Schiffe). In den<br />

70er Jahren wurde Jeumont Lizenz-<br />

Digitale Technologie und langjährige Erfahrung stellen die Qualität der<br />

Steuerstabantriebe sicher<br />

nehmer für Westinghouse-Hauptkühlmittelpumpen<br />

und -motoren sowie für<br />

Steuerstabantriebe. Die Komponenten<br />

haben sich in aller Welt – in Frankreich,<br />

den USA, Asien und Südafrika<br />

– im Betrieb bewährt. Für das Unternehmen<br />

stand schon immer die Verbesserung<br />

des Betriebsverhaltens sowie<br />

die Verlängerung der Lebensdauer von<br />

Kernkraftwerken im Vordergrund.<br />

Verbessertes Design garantiert<br />

100 % Verfügbarkeit<br />

Durch die vertikale Integration all seiner<br />

Prozesse stellt Jeumont die hohe<br />

Qualität und Konsistenz seiner Produkte<br />

sicher. Zusätzlich sorgen Schulungen<br />

auf den Gebieten Pumpen,<br />

Motoren, Steuerstabantriebe sowie<br />

Wellendichtungen dafür, dass die Ingenieure<br />

und Techniker auf ihrem<br />

Spezialgebiet über größtmögliche Erfahrung<br />

verfügen – für ein Produkt<br />

höchster Qualität.<br />

8 Advanced Nuclear Power Nr. 4 Mai 20<strong>02</strong>

Basierend auf den von<br />

Framatome ANP-Ingenieurteams aufgestellten<br />

Spezifikationen plant, fertigt<br />

und prüft Jeumont komplette Hauptkühlmittelpumpenaggregate,<br />

was eine<br />

Optimierung der Wirtschaftlichkeit<br />

und eine Straffung der Terminpläne<br />

erlaubt. Im Laufe der Zeit haben zahlreiche<br />

Innovationen zu einer Verfügbarkeit<br />

von 100% geführt, ohne dass<br />

Hauptkomponenten des Motors ausgetauscht<br />

werden müssen. Um die Instandhaltung<br />

zu erleichtern und den<br />

Wartungsaufwand zu verringern, verfügen<br />

alle Pumpen-Baureihen über<br />

eingebaute Sensoren (zur Messung<br />

von Schwingungen, Förderstrom,<br />

Temperatur usw. während des Betriebs)<br />

und Zwischenstücke, mit denen<br />

ein Ausbau des Motors vermieden<br />

werden kann. Ein neues Stator-Design<br />

macht Neuwicklung und Austausch<br />

überflüssig. Neuerungen beim Ölversorgungssystem<br />

verbessern das Betriebsverhalten<br />

der Lager. All diese<br />

Innovationen ermöglichen über<br />

4000 Starts bei Jeumont-Pumpen.<br />

Längere Lebensdauer der<br />

Steuerstabantriebe kommt<br />

Anlagenbetreibern zugute<br />

Nach der Auslegung und Validierung<br />

der Steuerstabantriebe durch<br />

Framatome ANP wird im Werk<br />

Jeumont die Detailplanung für die<br />

Fertigung vervollständigt und die<br />

Steuerstabantriebe werden hergestellt.<br />

Auf der Grundlage der Original-Spezifikationen<br />

hat das Unternehmen die<br />

gefertigten Typen deutlich verbessert,<br />

beispielsweise durch die Erhöhung der<br />

Lebensdauer von 2,5 Millionen Schritten<br />

auf fast 8 Millionen. Darüber hinaus<br />

sind die Antriebe wartungsfrei und erlauben<br />

eine kontinuierliche Anpassung<br />

der Reaktorleistung an den Netzbedarf.<br />

Diese Auslegungsmerkmale und<br />

Betriebseigenschaften ermöglichen es<br />

den Anlagenbetreibern, ihre Reaktoren<br />

im Lastfolgebetrieb über mehr als<br />

60 Jahre hinweg zu betreiben.<br />

Prestigeträchtiger<br />

„N Stamp“ von ASME<br />

Im Dezember 2001 erhielt Jeumont die „N“-<br />

(Nuclear-) und die „NPT“-(Nuclear Pumps and<br />

Appartenances-)Zertifizierung der American<br />

Society of Mechanical Engineers (ASME). Diese<br />

Zertifizierung erlaubt dem Unternehmen, nach<br />

den Spezifikationen anderer<br />

Hersteller Hauptkühlmittelpumpen<br />

und Steuerstabantriebe<br />

zu fertigen, wodurch<br />

sich Jeumont als Anbieter<br />

der Wahl für Hauptkühlmittelpumpen<br />

samt Motoren<br />

sowie Steuerstabantriebe positionieren<br />

wird.<br />

Der nordamerikanische<br />

Markt<br />

Jeumont lieferte Hauptkühlmittelpumpen-Motoren<br />

sowie Ersatz-Statoren<br />

und führt Modernisierungs-<br />

und Instandhaltungsarbeiten<br />

in mittlerweile<br />

mehr als acht US-<br />

Kernkraftwerken durch<br />

oder hat sie bereits durchgeführt.<br />

Die Schaffung einer<br />

„heißen“ Werkstatt am<br />

Standort Lynchburg (Virginia),<br />

ähnlich der größten<br />

„heißen“ Werkstatt Europas<br />

bei Somanu in Frankreich<br />

ist nur ein Aspekt<br />

der engen Zusammenarbeit<br />

zwischen Jeumont und<br />

Framatome ANP in den<br />

USA.

S c h w e r p u n k t<br />

>><br />

Mechanische<br />

Komponenten:<br />

Reparatur oder Austausch?<br />

Advanced Nuclear Power N O 4 March 20<strong>02</strong> 11

Die Mehrzahl aller Kernkraftwerke<br />

weltweit wurde<br />

vor über 20 Jahren errichtet.<br />

Es ist daher nicht ungewöhnlich,<br />

dass bei<br />

Schlüsselkomponenten<br />

erste, auf Alterung und<br />

Korrosion zurückzuführendeVerschleißerscheinungen<br />

zu beobachten sind.<br />

Die Betreiber werden somit<br />

zunehmend mit der<br />

schwierigen Entscheidung<br />

„Reparatur oder Austausch“<br />

konfrontiert, die<br />

noch dadurch erschwert<br />

werden kann, wenn – wie<br />

in den USA – geplant ist,<br />

die Betriebsgenehmigung<br />

um weitere 20 Jahre zu<br />

verlängern. Zudem sind<br />

die Anlagen gezwungen,<br />

insbesondere durch die<br />

Deregulierung des Strommarkts,<br />

die erzeugte<br />

Strommenge zu erhöhen,<br />

die Kosten zu reduzieren<br />

und mit höchster Effizienz<br />

zu arbeiten. Aus diesem<br />

Grund wächst der Markt<br />

für Austausch-Komponenten.<br />

So betrug 2001 das<br />

entsprechende Vergabevolumen<br />

in den USA<br />

schätzungsweise zwischen<br />

75 und 100 Millionen<br />

US-$; und es wird erwartet,<br />

dass es in den<br />

nächsten drei Jahren bei<br />

200 Millionen US-$ liegen<br />

wird.<br />

Bis vor kurzem fiel beim Auftreten von<br />

abnutzungs- oder korrosionsbedingten<br />

Problemen die Entscheidung meist zugunsten<br />

einer Reparatur. Heutzutage jedoch sind<br />

die älteren Kernkraftwerke gezwungen, immer<br />

mehr Zeit und Aufwand in die Abschätzung<br />

der Vor- und Nachteile von Reparatur<br />

bzw. Austausch zu investieren. Falls<br />

Reparatur, wie lange wird sie dauern? Ist sie<br />

die kostengünstigere Lösung? Und für welchen<br />

Zeitraum? Und falls die Betriebsgenehmigung<br />

für die Anlage um weitere 20 Jahre<br />

verlängert werden soll, welchen Einfluss hat<br />

dies auf die Abwägung Reparatur oder Aus-<br />

S c h w e r p u n k t<br />

Druckspeicher bei der Fertigung im Werk Chalon Saint Marcel, Frankreich<br />

tausch? Sobald die Entscheidung für den<br />

Austausch einer Komponente gefallen ist,<br />

muss die vorhandene Komponente so betrieben<br />

und gewartet werden, dass ihre Leistungsfähigkeit<br />

sichergestellt ist, bis die neue<br />

Komponente gefertigt und ausgeliefert ist.<br />

Framatome ANP als weltweit führender<br />

Hersteller von Kernkraftwerken kann den<br />

gesamten Prozess des Anlagen-Managements<br />

unterstützen: von der ersten Inspektion<br />

und Analyse über eine Bewertung und<br />

Kosten/Risiko-Abschätzung bis hin zu Auslegung,<br />

Fertigung und Einbau der Austausch-Komponente.<br />

Austausch ist häufig<br />

kostengünstiger<br />

Zu den anfälligen Komponenten zählen insbesondere<br />

Reaktordruckbehälter-(RDB-)<br />

Deckel und Dampferzeuger, die unter Verwendung<br />

von Alloy 600 hergestellt wurden.<br />

Die wasserbedingte Korrosion dieses Werkstoffs<br />

ist der Grund für zahlreiche Probleme<br />

bei diesen Komponenten. In der Vergangenheit<br />

bestand beim Auftreten von Schwierigkeiten<br />

an Dampferzeugern eine Lösung darin,<br />

die Rohre zu stopfen bzw. zu sleeven,<br />

um Heizrohrleckagen zu verhindern oder zu<br />

beseitigen. Allerdings kann nur eine begrenzte<br />

Anzahl von Rohren ohne Leistungseinbuße<br />

gestopft werden. Und der mit<br />

wachsendem Anlagenalter zunehmende<br />

Aufwand für Inspektion und Reparatur der<br />

Rohre wirkt sich erheblich auf Revisionskosten<br />

und -dauer aus. Seit dem Einbau der<br />

Original-Dampferzeuger sind mittlerweile<br />

auch verbesserte, weniger korrosionsanfällige<br />

Rohr-Werkstoffe entwickelt worden,<br />

die die Abschätzung „Reparatur oder Austausch“<br />

ebenfalls beeinflussen.<br />

Nach eingehender Bewertung entscheiden<br />

sich daher viele Anlagen für den<br />

Austausch von Schlüsselkomponenten, anstatt<br />

die Inspektion und Reparatur fortzusetzen,<br />

da dadurch eine deutliche Senkung<br />

der Betriebskosten realisierbar ist, vor allem<br />

dann, wenn eine Verlängerung der Betriebsgenehmigung<br />

geplant ist.<br />

Austauschkomponenten für<br />

zwei US-Anlagen<br />

Von der Anlage Callaway (Eigentümer und<br />

Betreiber: AmerenUE) in den USA erhielten<br />

wir kürzlich einen Auftrag über vier<br />

Austausch-Dampferzeuger, die 2005 geliefert<br />

werden sollen. Auf die Frage, warum<br />

die Entscheidung für Framatome ANP fiel,<br />

antwortete Tim Herrmann, Leiter der Engineering-Abteilung<br />

für den Dampferzeugeraustausch:<br />

„Framatome ANP bot uns<br />

ein innovatives Design, das unseren Bedürfnissen<br />

entspricht und unsere Anlage<br />

noch leistungsfähiger macht. Wir sind<br />

mit einer bestimmten Vorstellung an<br />

Framatome ANP herangetreten und<br />

wurden dort mit einer anderen, besseren<br />

Lösung versorgt.“<br />

Diese Dampferzeuger werden von<br />

Framatome ANP im Werk Chalon Saint<br />

Marcel gefertigt werden, dem mit 90 errichteten<br />

Blöcken weltweit führenden<br />

Werk für Kernkraftwerkskomponenten.<br />

Advanced Nuclear Power Nr. 4 Mai 20<strong>02</strong> 11

S c h w e r p u n k t<br />

12 Advanced Nuclear Power NO Reaktordruckbehälter<br />

für<br />

Civaux, Frankreich,<br />

beim<br />

Verlassen von<br />

Chalon Saint<br />

Marcel<br />

4 March 20<strong>02</strong>

Mitarbeiter von Callaway zeigten sich beim<br />

Besuch der Fertigungsstätte sehr beeindruckt<br />

von der Aufmerksamkeit, die selbst<br />

auf Details gelegt wird, dem Reinraum, sowie<br />

der bei jedem Schritt des Herstellungsprozesses<br />

durchgeführten Prüfung und<br />

Analyse. Seit Chalon Saint Marcel einen<br />

Webserver mit Auslegungsdaten, technischer<br />

Dokumentation und Informationen<br />

über den Fertigungsfortschritt eingerichtet<br />

hat, können die Kunden in Echtzeit auf<br />

Informationen zu ihrer spezifischen Komponente<br />

zugreifen.<br />

1999 wurden von Chalon Saint<br />

Marcel ein RDB sowie drei Dampferzeuger<br />

und ein Druckhalter für Ling Ao 1 in<br />

China ausgeliefert, ein weiterer Druckhalter<br />

ging 2000 nach Ling Ao 2. 1997 bzw.<br />

1999 wurde die Errichtung der N4-Blöcke<br />

Civaux 1 und 2 (mit je 1450 MWe) in<br />

Frankreich abgeschlossen. Gegenwärtig<br />

werden die beiden Austausch-Dampferzeuger<br />

für die US-Anlage Prairie Island gefertigt,<br />

die 2004 ausgeliefert werden. Von den<br />

28 seit 1990 in Betrieb genommenen<br />

Leichtwasserreaktoren (ohne WWER-Anlagen)<br />

wurden 13 von Framatome ANP errichtet.<br />

Chalon Saint Marcel:<br />

Auf Schwerkomponenten<br />

spezialisiert<br />

Die Fertigungsstätte Chalon Saint Marcel<br />

wurde 1975 gegründet und hat seitdem<br />

Dampferzeuger<br />

für Ling Ao, China<br />

über 400 Großkomponenten – wie RDB<br />

samt Einbauten, Dampferzeuger (272),<br />

Druckhalter (68), RDB-Deckel (44),<br />

Druckspeicher, Rohrleitungen für Reaktorkühlsysteme<br />

sowie Tragstrukturen – für<br />

DWR gefertigt. Aufgrund des flexiblen<br />

Aufbaus kann das Werk die Bestellungen<br />

verschiedener Kunden erfüllen, z.B. durch<br />

die Fertigung unterschiedlichster Komponenten<br />

zur gleichen Zeit.<br />

Da das Werk ausschließlich Nuklear-<br />

Komponenten fertigt, konzentrieren sich<br />

alle Forschungs- und Entwicklungsanstrengungen<br />

auf eine Verbesserung der Technologie,<br />

der Schweißverfahren sowie der in<br />

den Komponenten verwendeten Werkstoffe.<br />

Insbesondere das Technical Center spezialisierte<br />

sich auf Schweißverfahren und<br />

dazugehörige Techniken sowie auf Metallurgie<br />

und Oberflächenbehandlung. Die Innovationen<br />

und eingesetzten Techniken bei<br />

den zerstörungsfreien Prüfungen stellen eine<br />

äußerst genaue Inspektion aller Bestan<strong>dt</strong>eile<br />

und Schweißnähte einer Komponente<br />

sicher. Das Technical Center beschäftigt<br />

sich zudem mit chemischer Korrosion<br />

und der Entwicklung neuer, resistenterer<br />

Werkstoffe.<br />

Die Automatisierung von Design, Engineering<br />

und Fertigung begründen den<br />

guten Ruf unserer Fertigungsstätte Chalon<br />

Saint Marcel im Hinblick auf Qualität und<br />

Service. Tiefbohrmaschinen für Rohrböden,<br />

Mehrspindel-Bohrmaschinen für Ab-<br />

Mehrspindel-Bohrmaschinen für Abstandhalterplatten<br />

S c h w e r p u n k t<br />

standhalterplatten und Räumautomaten<br />

sind Bestan<strong>dt</strong>eil unseres modernen Maschinenparks.<br />

Bei der Rohrmontage (Einsetzen,<br />

Schweißen, Einwalzen) stellen eine<br />

Zugangsbeschränkung und Reinräume mit<br />

entsprechender Druckhaltung sicher, dass<br />

während des Herstellungsprozesses keine<br />

Fremdkörper in die Dampferzeuger eingetragen<br />

werden.<br />

Die weltweite Erfahrung von<br />

Framatome ANP bei Service, Engineering<br />

und Instandhaltung trägt dazu bei, dass<br />

unsere Kunden die richtigen Entscheidungen<br />

zum effektiven Management ihrer älter<br />

werdenden Kernkraftwerke treffen können.<br />

Für den Fall, dass Austausch-Komponenten<br />

benötigt werden, fertigt unser Werk<br />

diese gemäß den Kundenspezifikationen zu<br />

wettbewerbsfähigen Kosten, liefert termingerecht<br />

und stellt sicher, dass die austauschbedingten<br />

Stillstandszeiten so kurz<br />

wie möglich sind. Durch ihr umfangreiches<br />

Wissen und die weit reichende Erfahrung<br />

kann Framatome ANP die Kunden<br />

unterstützen: vom Entscheidungsprozess<br />

über Beschaffung, Genehmigung, Fertigung<br />

und Einbau im Kraftwerk bis hin<br />

zum Service vor Ort.

Kernbrennstoff<br />

>><br />

Mark-B12: Ein DWR-Brennelement<br />

mit vielen Möglichkeiten<br />

Ein verbessertes Brennelement-Design für Babcock&Wilcox-<br />

Reaktoren mit höherer Wirtschaftlichkeit und verbessertem Schutz<br />

gegen Korrosion und Fremdkörper<br />

Vor kurzem wurde die erste Nachladung<br />

mit Framatome ANP-Brennelementen<br />

des neuen Typs Mark-B12 an das US-Kernkraftwerk<br />

Three Mile Island geliefert, in den<br />

Kern geladen und befindet sich nun im Einsatz.<br />

Eine zweite Nachladung wurde an die<br />

Anlage David Besse ausgeliefert und wird<br />

dort im nächsten Zyklus eingesetzt werden.<br />

Das neue Design beinhaltet den fortschrittlichen<br />

Werkstoff M5TM für Hüll- und<br />

Führungsrohre, der im Vergleich zu den<br />

Vorgänger-Designs mit Zircaloy-4-Hüllrohren<br />

ein deutlich niedrigeres Wachstum und<br />

eine geringere Korrosion aufweist. Die M5-<br />

Führungsrohre sollen zu einer geringeren<br />

Verformung führen und somit das Einfahren<br />

der Steuerstäbe erleichtern – ein wichtiger<br />

Aspekt während des Anlagenbetriebs sowie<br />

beim Abfahren.<br />

„Der für Hüllrohre und Strukturteile<br />

eingesetzte Werkstoff M5 unterstützt höhere<br />

Abbrände und längere Betriebszyklen“, so<br />

Dennis Gottuso, der bei Framatome ANP<br />

die Geschäfts- und Produktentwicklung in<br />

Nordamerika leitet. „Wir wollen mit zum<br />

Erfolg der Kernenergie beitragen, indem wir<br />

Designs entwickeln, die die Bedürfnisse unserer<br />

Kunden erfüllen oder sogar übertreffen.“<br />

„Mit dem Zweijahreszyklus, den wir<br />

für Three Mile Island planen und der eine<br />

große Herausforderung darstellt, stoßen wir<br />

bei Zircaloy-4 an die Grenzen,“ so Bob Jaffa,<br />

Senior-Engineer bem Betreiber Exelon<br />

Nuclear. „Die M5-Hüllrohre geben uns den<br />

dringend benötigten Abstand zu den Korrosionsgrenzen<br />

und wir sind optimistisch, dass<br />

die M5-Führungsrohre und die Mark-B12-<br />

Niederhaltefedern die Verformungen reduzieren<br />

werden. Zudem erfüllt die höhere<br />

Ausgangsanreicherung der Mark-B12-Brennelemente<br />

die von der Zyklusauslegung gestellten<br />

Anforderungen besser. Langfristig<br />

wollen wir über einen Kern aus Brennelementen<br />

mit erhöhtem Abbrandpotenzial<br />

verfügen, für den Fall, dass die Abbranderhöhung<br />

Realität wird.“<br />

Erste Anfänge<br />

Dem Debüt der Mark-B12-Brennelemente<br />

gingen viele Jahre der Forschung und Ent-<br />

wicklung neuer Werkstoffe voraus. An erster<br />

Stelle stand die Suche nach einem Werkstoff,<br />

der auch für die zukünftigen anspruchsvollen<br />

Betriebsbedingungen geeignet<br />

ist. So sind höhere Neutronen- und Wärmeflüsse<br />

sowie hohe Temperaturen an der<br />

Tagesordnung, wenn die Anlagen eine Steigerung<br />

ihrer Leistung und Verfügbarkeit<br />

anstreben.<br />

Framatome ANP und ihr Partner Cezus, die<br />

vor über zehn Jahren mit der Werkstoffsuche<br />

begannen, schränkten im Laufe der Zeit<br />

die Zahl der Legierungen, die weiter erforscht<br />

und getestet werden sollten, von über zwanzig<br />

auf sechs ein. Die Legierung M5 wurde<br />

einem umfassenden Entwicklungsprogramm<br />

unterzogen, bei dem die kritischen Materialeigenschaften<br />

und Verarbeitungsparameter<br />

identifiziert und beherrscht wurden. Die<br />

daraus resultierende Mikrostruktur der<br />

Legierung ist hochstabil und bietet im<br />

Reaktor die besten Hüllrohr- und Strukturteileigenschaften<br />

aller untersuchten<br />

Zirkonium-Legierungen. M5 ist eine ternäre<br />

Zr-1% Nb-0-Legierung, die sich unter den<br />

geforderten anspruchsvollen Bedingungen<br />

wie hoher Lithium-Gehalt, hohe Leistungsdichte,<br />

hohe Temperaturen und unterkühltes<br />

Sieden gegenüber den anderen getesteten<br />

Legierungen als überlegen erwies.<br />

M5 stellte sich als ein derartig zuverlässiges<br />

Produkt heraus, dass es inzwischen<br />

von Framatome ANP auch für Führungsrohre<br />

genutzt wird.<br />

Die Zukunft hat begonnen<br />

Die Kernkraftindustrie verändert sich täglich<br />

und die Anlagenbesitzer und -betreiber<br />

beobachten ihre finanziellen Spielräume<br />

genau: Sie suchen nach Möglichkeiten, die<br />

Leistung ihrer Anlagen zu erhöhen, sie bei<br />

höheren Spitzenlasten fahren und länger<br />

betreiben zu können. Dank des dünneren<br />

M5-Hüllrohrmaterials und der dickeren<br />

Pellets ist das Mark-B12-Brennelement in<br />

der Lage, dies alles mitzumachen.<br />

„Die Uranmenge wurde bei diesem<br />

Brennelement um 5 % gegenüber den Vorgänger-Modellen<br />

erhöht, um auf diese Weise<br />

längere Betriebszyklen und höhere Ab-<br />

brände zu ermöglichen. Die Zahl der Nachlade-Brennelemente<br />

pro Jahr wird reduziert<br />

und dem Anlagenbetreiber wird Flexibilität<br />

beim Betrieb geboten“, sagte Gottuso. „Die<br />

Hüllrohre aus M5, die zum guten Betriebsverhalten<br />

der Mark-B12-Brennelemente beitragen,<br />

sind nicht nur für Babcock&Wilcox-<br />

Reaktoren verfügbar, sondern auch für<br />

Westinghouse- und bald auch für Combustion<br />

Engineering-Anlagen“, so Gottuso.<br />

„Unser Ziel ist es, die Kernkraftwerke mit<br />

den fortgeschrittensten Brennelementen zu<br />

versorgen, die nicht nur allen Bedürfnissen<br />

gerecht werden, sondern auch den Betrieb<br />

jedes DWR verbessern.“

Three Mile Island 1:<br />

Innovative und schnelle<br />

Problemlösung<br />

Im Oktober 2001 wurden bei einer<br />

Wirbelstromprüfung der Dampferzeuger-Rohre<br />

im US-Kernkraftwerk Three<br />

Mile Island 1 des Betreibers AmerGen<br />

im Dampferzeuger B an vier Rohren im<br />

Bereich des oberen Rohrbodens – die<br />

Anlage ist mit Geradrohr-Dampferzeugern<br />

ausgestattet – auf der Sekundärseite<br />

Abnutzungserscheinungen festgestellt.<br />

Diese vier Rohre umgaben ein bereits<br />

früher gestopftes Rohr.<br />

Da die Befunde signifikant waren,<br />

vermutete das Auswertepersonal den Abriss<br />

des gestopften Rohres als Ursache.<br />

Nach dem Entfernen des Stopfens vom<br />

oberen Rohrboden bestätigte eine Sichtprüfung,<br />

dass sich dieses Rohr tatsächlich<br />

auf der Sekundärseite vom oberen Rohrboden<br />

gelöst hatte.<br />

AmerGen entschied sich für die<br />

Entnahme von Probenstücken des Rohres,<br />

um so mechanisch-technologische<br />

Prüfungen zur Ermittlung der Schadensursache<br />

durchführen zu können. Bei<br />

Framatome ANP wurde am Freitag, dem<br />

19. Oktober 2001, um Hilfe nachgefragt.<br />

Da es sich um die erste derartige<br />

Aktion handelte, wurde mit einem<br />

schnell zusammengestellten Team ein<br />

vorläufiger Plan zur Bewerkstelligung der<br />

Probenentnahme ausgearbeitet.<br />

Um Zugang zu erhalten und die<br />

Rohrstücke von der Sekundärseite aus<br />

entnehmen zu können, sah der Plan das<br />

Entfernen des Mannlochdeckels und der<br />

Hemdabdeckung auf der Dampferzeuger-Sekundärseite<br />

vor. Das Schneiden der<br />

Rohrabschnitte konnte von der Primärseite<br />

aus erfolgen, aber die Entnahme<br />

und Registrierung der Stücke mussten<br />

von der Sekundärseite aus geschehen.<br />

Das Team entwickelte geeignete<br />

Werkzeuge, Modelle, Videoüberwachungseinrichtungen<br />

und andere Hilfsmittel<br />

in rund vier Tagen. Das Personal,<br />

das im Kraftwerk arbeiten sollte, wurde<br />

in Lynchburg trainiert und innerhalb von<br />

drei Tagen wurde der endgültige Ausführungsplan<br />

erstellt. Eine Woche nach<br />

der Anfrage war das Team im Kraftwerk<br />

Für die Rohrentnahme in<br />

Three Mile Island 1 wurde ein<br />

spezielles fernbedientes<br />

Werkzeug entwickelt.<br />

und begann mit dem Aufbau des Equipments<br />

und dem Training vor Ort.<br />

Die Arbeiten zum Entnehmen der<br />

Rohrabschnitte begannen am 28. Oktober.<br />

Das Team stieß auf festsitzende<br />

Schrauben an den sekundärseitigen<br />

Mannlöchern und die Schrauben an der<br />

Hemdabdeckung waren seit Inbetriebnahme<br />

der Anlage noch nie entfernt<br />

worden. Zudem entdeckte das Team<br />

Rohrabschnitte, die gegenüber dem Auslegungszustand<br />

deutlich erweitert waren.<br />

Des Weiteren musste der verbleibende<br />

Rohrabschnitt so belassen werden, dass<br />

ein Weiterbetrieb möglich war. Die entfernten<br />

Rohrstücke wurden zunächst einer<br />

Wirbelstromprüfung unterzogen,<br />

anschließend wurden an ihnen im Labor<br />

mechanisch-technologische Prüfungen<br />

einschließlich metallografischer Untersuchungen<br />

und Druckprüfungen durchgeführt.<br />

All dies wurde, trotz der festsitzenden<br />

Schrauben und der erweiterten<br />

Rohrabschnitte, innerhalb von zwei Tagen<br />

abgeschlossen.<br />

Bis auf einen Rohrabschnitt wurden<br />

alle Abschnitte wie geplant entfernt. Bei<br />

dem nicht entnommenen Abschnitt handelte<br />

es sich um ein 10 cm langes Stück<br />

Nuklearservice<br />

Großaufnahme der Klemme<br />

auf dem Werkzeug zur Fixierung<br />

des Rohres während der<br />

Arbeiten<br />

im Bereich des oberen Rohrbodens. Dieser<br />

Abschnitt wurde eingewalzt, damit er<br />

fest sitzt und nicht zum losen Teil wird.<br />

Die Untersuchungen und Analysen an<br />

den entnommenen Rohrstücken ergaben,<br />

dass der Schaden auf eine Kombination<br />

von drei Faktoren zurückzuführen<br />

war: Rohrerweiterung aufgrund<br />

von Wasser im Rohr, interkristalline<br />

Korrosion an der Rohraußenseite und<br />

strömungsinduzierte Schwingungen<br />

durch starke Querströmung. Die Feststellung<br />

der Fehlerursache war ein wesentliches<br />

Element in AmerGens Schadenseindämmungsplan,<br />

der die Rückkehr<br />

der Anlage zum Leistungsbetrieb<br />

ermöglichte.<br />

Rich Freeman, Dampferzeuger-<br />

Fachmann in Three Mile Island, führte<br />

aus: „Framatome ANP hat beim Heraustrennen<br />

dieser Rohrabschnitte von der<br />

Sekundärseite unseres Dampferzeugers<br />

aus sehr gute Arbeit geleistet, sowohl bei<br />

der Vorbereitung als auch bei der<br />

Durchführung. Das Entfernen dieser<br />

Abschnitte war wichtig und half uns,<br />

den Grund für die Schäden an den<br />

Heizrohren unseres Dampferzeugers<br />

festzustellen.“

Nuklearservice<br />

>><br />

Wunschpartner für alle<br />

Arbeiten an RDB-Deckeln<br />

Framatome ANP hat mehr Austausch-Deckel<br />

(mit verbessertem<br />

Design) geliefert als jeder andere<br />

Hersteller<br />

In den letzten Jahren traten in einer steigenden<br />

Anzahl von DWR-Kernkraftwerken<br />

korrosionsbedingte Risse im Bereich<br />

der Steuerstabantriebsstutzen sowie<br />

der dazugehörigen Schweißnähte auf. Das<br />

Problem wurde zuerst in Frankreich und<br />

später auch in den USA beobachtet, wo<br />

die dafür besonders anfälligen Anlagen<br />

von der Nuclear Regulatory Commission<br />

aufgefordert wurden, Inspektionen und im<br />

Falle von Befunden Reparaturen durchzuführen.<br />

Framatome ANP war bei diesem Problem<br />

seit dem ersten Auftreten eingebunden<br />

und verfügt daher über die meiste Erfahrung<br />

sowie über speziell entwickelte Inspektions-<br />

und Reparaturverfahren für alle<br />

Anlagentypen. Von den 27 bis heute in<br />

den USA durchgeführten Inspektionen<br />

hat Framatome ANP 24 vorgenommen,<br />

weitere sieben sind für das Frühjahr 20<strong>02</strong><br />

geplant. Im Herbst 2001 wurden Inspektionen<br />

an acht Reaktordruckbehälter-<br />

(RDB-)Deckeln in Reaktoren dreier<br />

Hersteller durchgeführt – vier von<br />

Westinghouse, drei von Babcock & Wilcox<br />

sowie einer von Combustion Engineering.<br />

Aufgrund dieser weit reichenden Erfahrung<br />

können wir nicht nur Inspektionen<br />

und Reparaturen ausführen, sondern<br />

die Kunden auch bei der Analyse von Faktoren<br />

unterstützen, die bei der Entscheidung<br />

zu berücksichtigen sind, welche Option<br />

(einschließlich Austausch) vom wirtschaftlichen<br />

und betrieblichen Standpunkt<br />

aus am sinnvollsten ist.<br />

16 Advanced Nuclear Power Nr. 4 Mai 20<strong>02</strong>

Inspektionen mit minimaler<br />

Dosisbelastung für alle<br />

Anlagentypen<br />

Bei den Prüfungen im Rahmen der Revisionen<br />

im Herbst 2001 kamen verschiedene<br />

Techniken zum Einsatz, teilweise auch<br />

in Kombination. Innovative fernbediente<br />

Werkzeuge ermöglichten Sichtprüfungen<br />

des freigelegten RDB-Deckels und Ultraschallprüfungen<br />

der Deckeldurchführungsstutzen<br />

bei niedriger Dosisbelastung.<br />

Ergänzt wurde die Auswertung der<br />

Befunde an den Stutzen durch die Prüfung<br />

mit einem rotierenden Ultraschallsystem<br />

an der Unterseite des RDB-Deckels.<br />

Im Frühjahr 20<strong>02</strong> werden wir eine<br />

neue Ultraschall-Prüftechnik einführen,<br />

mit der die Leckgeometrie am Übergang<br />

von der Stutzenaußenoberfläche zum Reaktordeckelgrundwerkstoff<br />

im Bereich der<br />

Stutzenaußenfläche erfasst wird. Laut den<br />

in unserer Datenbank hinterlegten empirischen<br />

Informationen aus 128 Stutzeninspektionen<br />

in sieben Anlagen können undichte<br />

Stutzen durch die Ermittlung der<br />

Leckgeometrie per Ultraschall genauso gut<br />

oder sogar besser festgestellt werden als<br />

durch die Sichtprüfung des freigelegten<br />

RDB-Deckels. Diese Innovation wird dazu<br />

beitragen, Zeit zu sparen sowie die Dosisbelastung<br />

zu senken.<br />

Schnelle Reparaturen verkürzen<br />

Stillstandsdauer<br />

Zur Reduzierung der Personendosisbelastung<br />

wurden zudem spezielle automatische<br />

Einrichtungen zur Reparatur von<br />

Steuerstabantriebsstutzen entwickelt. Allein<br />

während der Anlagenstillstände im<br />

Herbst 2001 wurden in vier verschiedenen<br />

Anlagen 24 Steuerstabantriebsstutzen<br />

sowie acht Thermoelemente fernbedient<br />

repariert durch Aufbringen einer Vergütungs-Schweißlage<br />

auf der Innenseite.<br />

Durch anschließende Behandlung der<br />

Wärmeeinflusszonen im Reparaturbereich<br />

soll eine maximale Lebensdauer erzielt<br />

werden.<br />

Durch den Einsatz eines Modells des<br />

RDB-Deckels im Maßstab 1:1 in unserer<br />

Testeinrichtung in Lynchburg (USA) können<br />

wir spezielle Werkzeuge und Techniken<br />

für Inspektion und Reparatur entwickeln<br />

sowie unser Personal vor den<br />

Einsätzen im Kraftwerk schulen. Beispielsweise<br />

ermöglichte ein Verfahren zum Anheben<br />

der Isolierung des RDB-Deckels in<br />

der Anlage eines Kunden die Prüfung des<br />

freigelegten RDB-Deckels von außen und<br />

machte eine Prüfung des Deckels von der<br />

Innenseite her überflüssig.<br />

Austausch: Eine aussichtsreiche<br />

Option für den langjährigen<br />

Anlagenbetrieb<br />

Diejenigen Kernkraftwerke, die von einer<br />

größeren Anzahl von Rissen betroffen<br />

sind, denken ernsthaft über einen Austausch<br />

des RDB-Deckels nach. Da die<br />

Lieferzeit für einen Austausch-Deckel derzeit<br />

die Dauer eines Betriebszyklus übersteigt,<br />

entwickelt Framatome ANP in Zusammenarbeit<br />

mit dem Kunden innovative<br />

Lösungen zur Reduzierung der Fertigungsdauer<br />

für RDB-Deckel.<br />

Framatome ANP wurde mit der Lieferung<br />

dreier Austausch-Deckel für US-<br />

Kernkraftwerke beauftragt. Sie werden in<br />

unserem dafür qualifizierten Werk Chalon<br />

Saint Marcel in Frankreich gefertigt werden.<br />

In diesem Werk werden seit über<br />

35 Jahren Schwerkomponenten hergestellt,<br />

bisher ohne jeden Lieferverzug. Um<br />

die Kundenanforderungen zu erfüllen,<br />

können sowohl ein- als auch zweiteilige<br />

RDB-Deckel gefertigt werden, die zu den<br />

vorhandenen Anlageneinrichtungen sowie<br />

zum Druckbehälterflansch, den Deckelschrauben<br />

und den Steuerstabantrieben<br />

passen. Der wichtigste Gesichtspunkt für<br />

viele Kunden ist jedoch, dass bisher an<br />

keinem der 120 gefertigten und gelieferten<br />

RDB-Deckel ein Anriss in der J-Naht<br />

der Steuerstabantriebsstutzen aufgetreten<br />

ist.

Nuklearservice<br />

>><br />

COMBO: Ein neues Messsystem<br />

zur kontinuierlichen<br />

Erfassung der Borkonzentration<br />

In DWR-Anlagen wird zur Bindung von<br />

Reaktivität dem Kühlmittel Borsäure<br />

beigemischt. Mit zunehmendem Kernabbrand<br />

wird dem Kühlmittel die Borsäure<br />

nach und nach entzogen. Zur Reaktivitätskontrolle<br />

ist, insbesondere im abgeschalteten<br />

Zustand und beim Beladen, die<br />

Überwachung der Borkonzentration in<br />

den kühlmittelführenden Systemen sicherheitstechnisch<br />

relevant.<br />

Mit dem von Framatome ANP entwickelten<br />

COMBO (Continuous Measurement<br />

of Boron Concentration) steht jetzt<br />

ein System zur Verfügung, das eine kontinuierliche<br />

Messung der Borkonzentration<br />

ohne Eingriff in die Systeme erlaubt. Das<br />

Messsystem wird auf die Rohrleitungen<br />

oder den Behälter aufgesetzt, ohne dass an<br />

diesen Veränderungen erforderlich sind.<br />

Daher ist COMBO auch für Nachrüstungen<br />

gut geeignet – in allen Typen von<br />

DWR.<br />

Online-Messung bietet<br />

Vorteile<br />

Die Konzentration der Borsäure im Kühlmittel<br />

von DWR wird heute standardmäßig<br />

(und mit großem Laboraufwand<br />

verbunden) diskontinuierlich durch chemische<br />

Analyse (Titration) gemessen.<br />

Doch eine kontinuierliche Messung bietet<br />

erhebliche Vorteile:<br />

• Durch Online-Überwachung der Borkonzentration<br />

im Primärkreis und in<br />

den angrenzenden Reaktorhilfssystemen<br />

kann die Betriebsmannschaft auf<br />

Abweichungen deutlich schneller reagieren,<br />

was eine wichtige sicherheitstechnische<br />

Verbesserung darstellt.<br />

• Durch die Verkürzung der An- und Abfahrzeiten<br />

sowie eine Betriebsweise, die<br />

geringen Personal- und Materialeinsatz<br />

erfordert, wird die Wirtschaftlichkeit<br />

von Kernkraftwerken verbessert.<br />

Positive Betriebserfahrungen<br />

liegen bereits vor<br />

Ein erstes System wurde von 1996 bis<br />

1999 zu Testzwecken im Volumenregelsystem<br />

des deutschen Kernkraftwerks<br />

Grafenrheinfeld eingesetzt und hat sich<br />

dort bewährt. Die Messeinrichtung, die<br />

sich durch geringe Abmessungen sowie<br />

einfache und schnelle Montage auszeichnet,<br />

wurde direkt an der Hauptrohrleitung<br />

angebracht.<br />

In den WWER-Kernkraftwerksblöcken<br />

Mochovce 1 und 2 in der Slowakei<br />

überwachen seit 1998 bzw. 1999 insgesamt<br />

18 COMBO-Systeme die Borkonzentration<br />

in der Kühlwasseraufbereitung<br />

bzw. -reinigung. Speziell bei WWER-Anlagen<br />

bestehen systembedingte erhöhte<br />

Anforderungen an die Borüberwachung in<br />

den Reaktorhilfssystemen, sodass die Betreiber<br />

dieser Anlagen ein großes Interesse<br />

an qualifizierten Messeinrichtungen zur<br />

Online-Erfassung der Borkonzentration<br />

haben.<br />

Ein weiteres System ist seit 20<strong>02</strong> in<br />

Isar 2 in Deutschland zur Überwachung<br />

des Brennelement-Beckens eingebaut.

Nuklearservice<br />

Oskarshamn 1: Neue Brennelementbecken-Anschlüsse<br />

während<br />

des Anlagenbetriebs montiert<br />

Vom 1. bis zum 15. Oktober 2001<br />

wurden im schwedischen SWR<br />

Oskarshamn 1 von Framatome ANP zwei<br />

neue Brennelementbecken-Durchführungen<br />

mit Nenndurchmesser DN 200 für<br />

den Anschluss an das (im Rahmen der<br />

umfassenden Modernisierungsmaßnahmen,<br />

Projekt MOD) neu konzipierte<br />

Nachwärmeabfuhrsystem installiert. Ziel<br />

der Maßnahme ist es, zwei zusätzliche<br />

Beckenkühlkreise zu realisieren, die bei<br />

Ausfall der betrieblichen Beckenkühlung<br />

zugeschaltet werden können.<br />

Weil der Kern während der 20<strong>02</strong><br />

stattfindenden Hauptmontagearbeiten im<br />

Brennelementbecken ausgelagert werden<br />

wird, war der Einbau der beiden Durchführungen<br />

während des Anlagenbetriebs<br />

vorzunehmen. Aufgrund der Überlauf-<br />

Beckenkühlung konnte der Füllstand im<br />

Becken nicht abgesenkt werden, die Arbeiten<br />

fanden daher unter Wasser mit<br />

Hilfe eines Caissons (zur örtlichen Trockenlegung<br />

der Brennelementbecken-Wand)<br />

statt. Die bei einer ähnlichen Montage im<br />

schweizerischen Kernkraftwerk Gösgen<br />

1997 gewonnenen Erfahrungen und Erkenntnisse<br />

führten zu einer deutlichen<br />

Unterschreitung der ursprünglich vorgesehenen<br />

Montagezeit: Statt der geplanten<br />

23 Tage wurden nur 15 Tage benötigt.<br />

Laut Anders Ahrenius, Teilprojektleiter<br />

des Betreibers OKG Aktiebolag, war dafür<br />

ausschlaggebend „die exzellente Arbeit des<br />

Einsatzpersonals von Framatome ANP.“<br />

Hilfsbrücke mit eingesetztem Caisson im Brennelementlagerbecken<br />

Mit MOD wird Oskarshamn 1, das<br />

älteste Kernkraftwerk Schwedens mit einer<br />

Leistung von 445MWe, dem heutigen<br />

Sicherheitsstandard moderner Kernkraftwerke<br />

angepasst und der Anlage eine<br />

langjährige, wirtschaftliche Stromproduktion<br />

ermöglicht. Das mehrere Jahre umfassende<br />

Modernisierungsvorhaben wird<br />

im Herbst dieses Jahres abgeschlossenen<br />

werden.

Brasilien<br />

Ein Blick nach vorn – zu<br />

Angra 3<br />

Ein Jahr nach Beginn des kommerziellen<br />

Betriebs von Angra 2 hat die brasilianische<br />

Regierung den Eigentümer<br />

Eletrobrás Termonuclear S.A.<br />

(ELETRONUCLEAR) autorisiert, vorbereitende<br />

Arbeiten für die Wiederaufnahme<br />

der Bauarbeiten von Angra 3<br />

durchzuführen. Im Vordergrund stehen<br />

dabei das atomrechtliche und das umweltrechtliche<br />

Genehmigungsverfahren,<br />

die Anpassung der Lieferverträge und die<br />

Verhandlung der Finanzierung. In das<br />

Projekt hat ELETRONUCLEAR bereits<br />

750 Mio. US-$ investiert. Die Fertigstellung<br />

wird auf weitere 1,7 Mrd. US-$<br />

veranschlagt.<br />

Angra 2 und 3 waren 1976 auf<br />

der Basis des deutsch-brasilianischen<br />

Regierungsabkommens zur Zusammenarbeit<br />

bei der friedlichen Nutzung der<br />

Kernenergie in Auftrag gegeben worden.<br />

Aus Geldmangel waren die Arbeiten<br />

für Angra 3 jedoch Mitte der achtziger<br />

Jahre unterbrochen worden. Angra 2<br />

und 3 sind DWR-Kernkraftwerke der<br />

1300-MWe-Klasse.<br />

Kurz und bündig<br />

China<br />

Reaktorneubau Ling Ao 1<br />

nimmt vorzeitig Betrieb auf<br />

Der DWR Ling Ao 1 in der Provinz<br />

Guangdong hat seine erstmalige Kritikalität<br />

vor dem vor sechs Jahren veranschlagten<br />

Termin erreicht. Die erste sich selbst<br />

erhaltende nukleare Kettenreaktion wurde<br />

am 4. Februar 20<strong>02</strong> eingeleitet. Die ersten<br />

Nullleistungsprüfungen fanden am 7. Februar<br />

statt, sodass eine schrittweise Steigerung<br />

der Anlagenleistung nun möglich ist.<br />

Warte in Ling Ao 1, China<br />

18-Monats-Zyklus für<br />

Daya Bay genehmigt<br />

Die National Nuclear Safety Administration<br />

(NNSA) erteilte im Dezember 2001<br />

die Genehmigung, die Blöcke Daya Bay<br />

1 und 2 im 18-Monatszyklus zu betreiben,<br />

beginnend mit Betriebszyklus 9.<br />

Diese Zulassung ist das Ergebnis dreijähriger<br />

Engineering-Arbeiten von<br />

Framatome ANP in Zusammenarbeit<br />

mit dem Nuclear Power Institute of<br />

China (NPIC) und der Guangdong<br />

Nuclear Power Joint Venture Company<br />

Limited (GNPJVC). Die für Zyklus 9<br />

für beide Blöcke spezifisch durchgeführten<br />

Sicherheitsbewertungen sowie die<br />

Ergebnisse der in Daya Bay 2 vorgenommenen<br />

Anfahrversuche haben die<br />

Einhaltung der Sicherheitskriterien bestätigt<br />

– und somit auch die allgemeine<br />

Sicherheit.<br />

Die kürzlich in China zugelassenen<br />

neuen Design-Tools (wie SCIENCE für<br />

die Auslegung von Nuklearanlagen und<br />

CATHARE für LOCA-Analysen) bieten<br />

weitere Möglichkeiten zur Verbesserung<br />

des Betriebsverhaltens von Kernkraftwerken<br />

sowie für eine fortgesetzte erfolgreiche<br />

Zusammenarbeit.<br />

20 Advanced Nuclear Power Nr. 4 Mai 20<strong>02</strong>

Deutschland<br />

Acht Anlagen unter den<br />

internationalen Top Ten<br />

In der Weltrangliste der Kernkraftwerke<br />

mit der höchsten Stromerzeugung im Jahr<br />

2001 haben deutsche Anlagen – allesamt<br />

von Framatome ANP errichtet – ihre<br />

Führung noch weiter ausgebaut. Unter den<br />

„Top Ten“ finden sich acht deutsche Kernkraftwerke:<br />

Isar 2, Brokdorf, Grohnde,<br />

Emsland, Unterweser, Neckar 2, Grafenrheinfeld<br />

und Gundremmingen B belegten<br />

die Plätze eins bis sieben und neun. Zum<br />

dritten Mal in Folge wurde die Konvoi-<br />

Anlage Isar 2 mit 12,4 Mrd. kWh Weltmeister<br />

in der Stromproduktion.<br />

Bereits in den letzten zehn Jahren<br />

hatten deutsche Anlagen regelmäßig sechs<br />

bzw. sieben der ersten zehn Plätze erobert.<br />

Frankreich<br />

Fessenheim 1:<br />

Sicherheitseinspeiseventil<br />

wird ausgetauscht<br />

Von Electricité de France (EDF) wurden<br />

wir mit dem Austausch eines Sicherheitseinspeiseventils<br />

und des oberhalb gelegenen<br />

Rohrbogens im Kernkraftwerk Fessenheim<br />

1 beauftragt. Die ungewöhnliche<br />

Maßnahme wird 20<strong>02</strong> ausgeführt werden<br />

und ist das Ergebnis einer Inspektion, bei<br />

der Rissanzeigen im Ventilsitz und in der<br />

ersten Schweißnaht des Rohrbogens gefunden<br />

worden waren.<br />

Die Personendosisleistung wird mittels<br />

eines materialschonenden chemischen<br />

Dekontaminationsprozesses reduziert werden.<br />

Beim Rohrbogen-Austausch kommt<br />

ein Romer-3D-Arm zum Einsatz, der auf<br />

den Ventilflansch aufgesetzt wird. Dieser<br />

Manipulator liefert genaue Messungen, die<br />

eine präzise Positionierung der Schnitte<br />

und die Schweißnahtvorbereitung am Ersatzstück<br />

ermöglichen. Die Technik wurde<br />

bereits beim teilweisen Austausch eines<br />

Nachwärmeabfuhrsystems erfolgreich an-<br />

gewan<strong>dt</strong>. Sobald alles richtig positioniert<br />

ist, wird ein automatisches WIG-Schweißverfahren<br />

angewendet, die Kontrolle erfolgt<br />

mittels Video-Überwachung. Am Ende<br />

der Maßnahme wird eine Volumenprüfung<br />

der Schweißnaht durchgeführt werden.<br />

Japan<br />

Konversions-Vertrag mit<br />

FBFC<br />

FBFC, ein Tochterunternehmen von<br />

Framatome ANP, unterzeichnete mit Fuel<br />

Industries Ltd. (NFI) einen Mehrjahresvertrag<br />

über Dienstleistungen auf dem<br />

Gebiet der Konversion. Es handelt sich<br />

dabei um die Umwandlung von in Europa<br />

angereichertem Uranhexafluorid (UF6) zu<br />

Urandioxid-(UO2-)Pulver. Die Lieferungen<br />

an NFI sollen noch in diesem Jahr beginnen.<br />

Kanada<br />

Sekundärseitige<br />

Dampferzeuger-Reinigung<br />

in Pickering B<br />

In den Blöcken 5, 6 und 8 des CANDU-<br />

Kernkraftwerks Pickering B (Betreiber<br />

Ontario Power Generation, OPG) hat<br />

Framatome ANP die Dampferzeuger-Sekundärseiten<br />

chemisch gereinigt. Hauptziel<br />

der Reinigung war, eine Gefährdung<br />

der Rohre durch abgelagerte Korrosionsprodukte<br />

zu vermeiden bzw. deutlich zu<br />

verringern. Aufgrund seiner kurzen Anwendungsdauer<br />

und seiner hohen Effizienz<br />

wurde unser patentierter Hochtemperatur-Reinigungsprozess<br />

gewählt, der zudem<br />

keine Modifikationen an der Anlage<br />

erforderlich machte.<br />

Die insgesamt 36 Dampferzeuger<br />

wurden innerhalb von weniger als 12 Monaten<br />

jeweils während der Wartungsstillstände<br />

gereinigt. Insgesamt wurden über<br />

8550 kg an Ablagerungen entfernt. Es<br />

handelte sich um die dritte Dampferzeuger-Reinigung<br />

für OPG.<br />

Schweden<br />

Kurz und bündig<br />

Im Frühjahr 2003 sollen dann die<br />

Dampferzeuger-Sekundärseiten im<br />

Block 7 gereinigt werden, wiederum mit<br />

unserem bewährten Hochtemperatur-<br />

Prozess.<br />

Modernisierung der Steuerstabsteuerung<br />

in Forsmark 3<br />

abgeschlossen<br />

In Forsmark 3, einer 1985 in Betrieb genommenen<br />

SWR-Anlage, hat Framatome<br />

ANP die Steuerstabsteuerung mit der<br />

digitalen Sicherheitsleittechnik<br />

TELEPERM TM XS modernisiert. Damit<br />

wird TELEPERM XS erstmals für die<br />

Stabsteuerung in einer von ABB Atom<br />

(heute Westinghouse Atom) errichteten<br />

Anlage eingesetzt. Das neue System bietet<br />

eine erhöhte Verfügbarkeit sowie eine effizientere<br />

Bereitstellung von Informationen<br />

zum Anlagenzustand. Außerdem erlaubt es<br />

eine automatisierte und bildschirmgestützte<br />

Wartung der Steuerstäbe.<br />

Neben der hochautomatisierten<br />

Steuerung der 169 Stäbe und den Kalibrierfunktionen<br />

wurden eine neue Schaltanlage<br />

und mehrere PC-basierte Hilfssysteme<br />

implementiert. Framatome ANP lieferte<br />

zudem eine Wartungsdatenbank, eine<br />

lokale Bedienstation und ein Werkstattsystem.<br />

Das Bedienen und Beobachten wurde<br />

mit dem Leittechniksystem<br />

TELEPERM XP realisiert.<br />

Advanced Nuclear Power Nr. 4 Mai 20<strong>02</strong> 21

Kurz und bündig<br />

Südafrika<br />

Zwei Gemeinschaftsunternehmen<br />

gegründet<br />

Im Rahmen der lokalen Entwicklungsstrategie<br />

in Südafrika hat Framatome ANP<br />

bedeutende Anteile an zwei einheimischen<br />

Unternehmen erworben: Lesidi Nuclear<br />

Services (LNS) zur Schaffung der notwendigen<br />

Ressourcen für Instandhaltungstätigkeiten<br />

und Projektmanagement sowie<br />

Signum Design and Engineering<br />

Consultants zur Durchführung von Änderungsstudien.<br />

Damit kann Framatome ANP ihrem<br />

Kunden ESKOM – dem Betreiber der<br />

beiden von Framatome ANP errichteten<br />

Blöcke Koeberg 1 und 2 – ein noch weiter<br />

verbessertes Service-Angebot bieten. Mit<br />

den Investitionen folgen wir der<br />

„Affirmative Action“-Politik der südafrikanischen<br />

Regierung und erfüllen gleichzeitig<br />

die hohen Qualitätsanforderungen für<br />

den Kunden.<br />

Kernkraftwerk Koeberg, Südafrika<br />

Taiwan<br />

Erste Dekontamination<br />

durchgeführt<br />

Im Herbst 2001 schloss Framatome ANP<br />

ihr erstes Dekontaminationsvorhaben in<br />

Taiwan erfolgreich ab: So wurden im<br />

SWR-Kernkraftwerk Kuosheng 1 die<br />

beiden Zwangsumwälzschleifen sowie die<br />

Einbauten dreier Zwangsumwälzpumpen<br />

mit unserem weltweit bewährten<br />

CORD ® UV-Verfahren (chemische Oxidations-Reduktions-Dekontamination)<br />

in<br />

Verbindung mit unserer AMDA ® (automatische<br />

mobile/modulare Dekontaminationsanlage)<br />

dekontaminiert. Die mittleren<br />

Dekontaminationsfaktoren betrugen<br />

für die Umwälzschleifen 51 bzw. 36<br />

und bei den Pumpeneinbauten 127 und<br />

76 sowie 69.<br />

Der CORD UV-Prozess zeichnet sich<br />

durch eine hohe Effektivität und geringe<br />

Abfallmengen aus, da nur Chemikalien<br />

eingesetzt werden, die mittels UV-Licht zu<br />

Wasser und Kohlendioxid zersetzt werden.<br />

Für den Betreiber bedeutet dies eine erhebliche<br />

Reduzierung der Personendosisleistung<br />

sowie niedrige Abfallbehandlungskosten.<br />

USA<br />

Integration von Dienstleistungen<br />

auf dem Gebiet des<br />

Kernbrennstoffs kommt gut<br />

voran<br />

Mit der Zusammenlegung der nuklearen<br />

Bereiche von Siemens und Framatome im<br />

Januar 2001 wurden auch die Brennelement-Fertigungsstätten<br />

in Richland,<br />

Washington, und Lynchburg, Virginia, zusammengeführt.<br />

Hierzu wurden die Tätigkeiten<br />

beider Einheiten eingehend analysiert,<br />

um die Arbeitsabläufe zu optimieren<br />

und den Kunden weiterhin fortgeschrittene<br />

Technologien und Dienstleistungen bieten<br />

zu können.<br />

Es wurde ein Plan zur Konsolidierung<br />

mehrerer Arbeitsabläufe entwickelt, der in<br />

den nächsten drei Jahren realisiert werden<br />

soll. Durch ein langsames, wohl überlegtes<br />

und schrittweises Vorgehen sowie detaillierte<br />

Arbeits- und Zeitpläne wird<br />

Framatome ANP die termingetreue Lieferung<br />

von fehlerfreien Brennelementen<br />

sicherstellen, auch wenn das die Beibehaltung<br />

doppelter Fertigungslinien bis zum<br />

Abschluss der Umstellung bedeutet.<br />

Ein wesentlicher Faktor in diesem<br />

Plan ist die Miteinbeziehung der Kunden:<br />

Sie werden über jeden Schritt informiert<br />

und haben somit jederzeit Gelegenheit,<br />

sich zu beteiligen sowie Ideen und Vorschläge<br />

für eine Minimierung der Unterbrechungen<br />

beizusteuern. Solange dieser<br />

Prozess stattfindet, wird Framatome ANP<br />

die Forschungs- und Entwicklungsarbeiten<br />

fortführen sowie Zeitpläne und Qualität<br />

aufrecht erhalten, mit dem Ziel, die besten<br />

heute in den USA verfügbaren Brennelemente<br />

bereitzustellen.<br />

22 Advanced Nuclear Power Nr. 4 Mai 20<strong>02</strong>

Übernahme von Duke<br />

Engineering and Services<br />

Mit Duke Energy haben wir die Übernahme<br />

von Duke Engineering and Services<br />

Inc. (DE&S), ansässig in Charlotte, North<br />

Carolina, vereinbart. DE&S zählt zu den<br />

führenden Unternehmen für Planungsund<br />

Dienstleistungen und beschäftigt,<br />

überwiegend in Charlotte, 1 250 Mitarbeiter.<br />

DE&S ist in drei Unternehmensbereiche<br />

gegliedert. Die Nuclear Group<br />

plant, wartet und modernisiert Kernkraftanlagen<br />

sowie deren Leittechniksysteme.<br />

Die Wiederaufarbeitung verbrauchter<br />

Brennstäbe ist ein weiteres Geschäftsfeld.<br />

Die Federal Group bietet planungstechnische<br />

und Management-Leistungen für ver-<br />

Impressum<br />

Verantwortlich für den Inhalt: Annie Wallet<br />

Redaktionsleitung: Susan Hess<br />

Framatome ANP weltweit<br />

Tour Framatome<br />

92084 Paris La Défense Cedex<br />

Frankreich<br />

Tel.: +33 1 47 96 00 00<br />

Fax: +33 1 47 96 36 36<br />

FRinfo@framatome-anp.com<br />

schiedene Kernkraftanlagen des Department<br />

of Energy. Die Energy and Environmental<br />

Group ist auf die Nachfrage der<br />

Betreiber von Wasserkraft-, Gas-, Kohle-,<br />

Erdöl- und Erdgasanlagen ausgerichtet.<br />

Der President und CEO von<br />

Framatome ANP in den USA, Tom<br />

Christopher, führte aus „Die Synergien<br />

zwischen Framatome ANP und Duke<br />

Engineering werden aufgrund der Leistungsfähigkeit<br />

von Duke Engineering und<br />

unserer strategischen Ziele in der Energiewirtschaft<br />

groß sein. Als der weltweit<br />

führende Anbieter für Engineering, Kernbrennstoff<br />

und Nuklearservice können wir<br />

mit dieser Erweiterung unser Portfolio in<br />

den USA verbreitern.“<br />

Redaktion: Christine Fischer, Vincent Join-Lambert, Martha Wiese<br />

Gestaltung: O’Connor Group, Eduard Maier<br />

Produktion: Richard Heubeck, Bill Warner<br />

Bruce Williamson,<br />

Duke Energy, und<br />

Tom Christopher,<br />

Framatome ANP, bei<br />

der Vertragsunterzeichnung<br />

3315 Old Forest Road<br />

Lynchburg, VA 24501<br />

USA<br />

Tel.: +1 434 832 3000<br />

Fax: +1 434 832 0622<br />

USinfo@framatome-anp.com<br />

Freyeslebenstr.1<br />

D-91058 Erlangen<br />

Deutschland<br />

Tel.: +49 9131 18 95374<br />

Fax: +49 9131 18 94927<br />

DEinfo@framatome-anp.com<br />

Alliance, FUELGUARD, M5, MARK-BW und TRAPPER sind Warenzeichen von Framatome ANP. TELEPERM ist ein Warenzeichen von Siemens.<br />

Kurz und bündig<br />

Framatome ANP/Entergy-<br />

Team übernimmt Antrag<br />

auf Lebensdauerverlängerung<br />

für D. C. Cook<br />

Framatome ANP wurde, zusammen mit<br />

Entergy, mit den Arbeiten im Rahmen der<br />

für das Doppelblock-Kernkraftwerk D. C.<br />

Cook (Betreiber: American Electric Power<br />

Company) geplanten Lebensdauerverlängerung<br />

beauftragt. Die Arbeiten erstrecken<br />

sich über mehrere Jahre und münden in<br />

die Erstellung der Dokumente für den Antrag<br />

auf Lebensdauerverlängerung bei der<br />

Nuclear Regulatory Commission.<br />

Einen ähnlichen Vertrag erhielt das<br />

Team für das Kernkraftwerk Davis Besse<br />

des Betreibers FirstEnergy Corporation.<br />

Anmerkung der Redaktion:<br />

Im letzten Heft hat leider der Fehlerteufel zugeschlagen.<br />

So gingen auf Seite 20 im Beitrag<br />

„Schnell und einfach: Ersatzteilbestellung per<br />

Internet“ einige Zeilen verloren. Der letzte Satz<br />

muss heißen: „Weiterhin stehen natürlich unsere<br />

Mitarbeiter für die Kundenberatung und sonstige<br />

Informationen jederzeit zur Verfügung (Kontaktadresse:<br />

ernst.gell@framatome-anp.de).“<br />

Autoren<br />