Bedienungsanleitung Rundtischsteuerung - carat robotic

Bedienungsanleitung Rundtischsteuerung - carat robotic

Bedienungsanleitung Rundtischsteuerung - carat robotic

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

BEDIENUNGSANLEITUNG<br />

für <strong>Rundtischsteuerung</strong>en:<br />

EF 037/1-1.0<br />

EF 150/3-1.0<br />

EF 220/3-1.0<br />

EF 300/3-1.0<br />

WEISS GmbH<br />

Sondermaschinentechnik

2 EFXX-DE.DOC 04-2004

Inhaltsverzeichnis<br />

0. Wichtige Informationen......................................................................................................... 5<br />

1. Beschreibung der <strong>Rundtischsteuerung</strong> EF .......................................................................... 9<br />

1.1 Allgemeines .................................................................................................................... 9<br />

2. Sicherheitsvorschriften ....................................................................................................... 10<br />

2.1 Sicherheits- und Anwendungshinweise........................................................................ 10<br />

3. Technische Daten .............................................................................................................. 13<br />

3.1 Allgemeine Daten ......................................................................................................... 13<br />

3.2 Elektrischer Anschluss.................................................................................................. 14<br />

3.3 Motorleitungen ..............................................................................................................14<br />

3.4 Netzanschluß................................................................................................................15<br />

3.5 Klemmenbelegung........................................................................................................ 16<br />

4. Beschreibung der Ein- und Ausgänge ............................................................................... 18<br />

4.1 Klemmenbeschreibung Eingänge................................................................................. 18<br />

4.2 Klemmenbeschreibung Ausgänge................................................................................ 19<br />

4.3 Zeitdiagramm................................................................................................................20<br />

5. Bedienung .......................................................................................................................... 21<br />

5.1 Bedienung mittels Keypad ............................................................................................ 21<br />

5.2 Codestellen................................................................................................................... 22<br />

5.3 Erstinbetriebnahme....................................................................................................... 23<br />

6. Fehlersuche und Störungsbeseitigung............................................................................... 24<br />

6.1 Fehlersuche .................................................................................................................. 24<br />

6.2 Störungsmeldungen...................................................................................................... 24<br />

6.3 Rücksetzen von Störungsmeldungen........................................................................... 24<br />

6.4 Störungsmeldungen des Frequenzumrichters ............................................................. 25<br />

7. Anhang ............................................................................................................................... 27<br />

7.1 Herstellererklärung ....................................................................................................... 27<br />

7.2 Versions-Geschichte..................................................................................................... 28<br />

7.3 Schaltplan ..................................................................................................................... 28<br />

Inhaltliche Änderung dieser Dokumentation behalten wir uns vor (auch ohne vorherige Ankündigung).<br />

Die WEISS GmbH haftet nicht für technische oder drucktechnische Mängel dieser Dokumentation. Ebenso wird<br />

keine Haftung für Schäden übernommen, die direkt oder indirekt auf die Lieferung, Leistung oder Nutzung dieser<br />

Dokumentation zurückzuführen sind.<br />

Diese Dokumentation ist urheberrechtlich geschützt. Ohne vorherige schriftliche Genehmigung der WEISS GmbH<br />

ist eine Vervielfältigung (auch auszugsweise) nicht gestattet.<br />

Stand: April 2004<br />

Copyright WEISS GmbH Sondermaschinentechnik<br />

Siemensstraße 17<br />

D-74722 Buchen / Odw.<br />

Tel.: +49 (0)6281 / 5208-0<br />

Internet: www.weiss-gmbh.de<br />

EFXX-DE.DOC 04-2004 3

4 EFXX-DE.DOC 04-2004

0. Wichtige Informationen<br />

Zur Vermeidung von EMV-Problemen sind folgende Maßnahmen zwingend erforderlich:<br />

Für die Motorleitung muss ein abgeschirmtes Kabel verwenden werden. Die Bremsleitung<br />

darf in diesem Kabel nicht mitgeführt werden!<br />

Die Bremse des Motors ist mit einem getrennt verlegten Kabel anzuschließen.<br />

Der Motorschirm muss auf beiden Seiten aufgelegt werden!!!<br />

(im Schaltschrank sowie am Motorgehäuse)<br />

Wird der Motorschirm nicht beidseitig mit PE verbunden,<br />

können lebensgefährliche Spannungen auf dem Motorschirm auftreten.<br />

Die Motorleitung sollte vorzugsweise unterbrechungsfrei verlegt werden.<br />

Anschluss am Motor:<br />

Bei Motoren mit Metallklemmkasten sind grundsätzlich EMV Verschraubungen zur Schirmkontaktierung<br />

vorzusehen.<br />

Bei Motoren mit Kunststoffklemmkasten Schirm so kurz wie möglich mit PE verbinden.<br />

(gemeinsame Presshülse- und dann an PE Klemmstelle anschließen).<br />

PE-Ader Schirm PE-Ader und Schirm mit Presshülse<br />

Fig. 1 Fig. 2<br />

Fig. 3<br />

PE-Ader an PE-Klemmstelle anschließen<br />

EFXX-DE.DOC 04-2004 5

Anschluss am Frequenzumrichter:<br />

Die drei Motoradern müssen mit einer Windung gleichsinnig durch die Ferritkerne am Ausgang des<br />

Frequenzumrichters durchgefädelt werden.<br />

Achtung: Der Ferritkern kann hohe Temperaturen annehmen!<br />

(50° bis 60°C)<br />

Schirmklemme verwenden!<br />

Fig. 4 Fig. 5<br />

Die PE-Ader darf nicht durch den Ferritkern durchgeführt werden!<br />

3 Motoradern PE-Ader am Ferritkern vorbei Schirmklemme verwenden!<br />

Fig. 6 Fig. 7<br />

Anschluss des Sensors an die PLC<br />

Für die Spannungsversorgung des Sensors muss das gleiche Potential wie für die Spannungsversorgung<br />

der PLC verwendet werden (siehe Schaltplan auf Seite 29 dieser <strong>Bedienungsanleitung</strong>).<br />

6 EFXX-DE.DOC 04-2004

Zur Information:<br />

Anschluss des CAN-Repeaters<br />

Die PLC, der CAN-Repeater und der Frequenzumrichter<br />

sind bereits ab Werk verdrahtet.<br />

Der CAN Repeater zwischen PLC und Frequenzumrichter wird zur galvanischen Trennung der beiden<br />

Komponenten eingesetzt. Dadurch werden EMV-Störungen vermieden, die durch Ausgleichströme<br />

hervorgerufen werden. Der Busabschluss ist im Repeater integriert.<br />

Die Versorgungsspannung des Repeaters (24V DC) wird an der PLC angeschlossen.<br />

Fig. 8<br />

PLC Spannungsversorgung für CAN-Repeater<br />

Frequenzumrichter<br />

Die CAN-Leitung von der PLC wird an die Klemmen CAN2 des Repeaters angeschlossen, die CAN-<br />

Leitung vom Frequenzumrichter an die Klemmen CAN1 angeklemmt. Am Frequenzumrichter muss die<br />

CAN-Leitung mit einem Abschlusswiderstand (120 Ohm) versehen werden.<br />

CAN-Leitung von der PLC zum Repeater CAN-Leitung mit Abschlusswiderstand 120 Ohm<br />

Fig. 9 Fig. 10<br />

EFXX-DE.DOC 04-2004 7

8 EFXX-DE.DOC 04-2004

1. Beschreibung der <strong>Rundtischsteuerung</strong> EF<br />

1.1 Allgemeines<br />

Die <strong>Rundtischsteuerung</strong> der Typen: EF037/1-1.0, EF150/3-1.0, EF220/3-1.0, EF300/3-1.0 dienen zum<br />

komfortablen und zeitoptimierten Steuern von Rundschalttischen aller Baugrößen der Typenreihen TC<br />

und TS.<br />

Vorteile:<br />

• kurze Inbetriebnahmezeiten, da keine spezielle Software für <strong>Rundtischsteuerung</strong> und Überwachung<br />

geschrieben werden muß.<br />

• Entlastung der Maschinensteuerung. Für den Betrieb des Rundschalttisches ist nur der<br />

Signalaustausch über Start und Fertigmeldung erforderlich.<br />

• klar definierte Schnittstelle zwischen Maschinensteuerung und Rundschalttisch - wichtig für Service<br />

• Schaltzeitoptimierung - dies ist notwendig um schnelle Rundschalttische steuern zu können, und spart<br />

Zeit bei langsamen Rundschalttischen.<br />

• Verschleißfreies Schalten des Motors und der Bremsspule durch Halbleiterschalter - kein<br />

Kontaktabbrand<br />

• kein Bremsverschleiß, da der Frequenzumrichter den Motor abbremst und die Bremse erst bei<br />

Drehzahl n = 0 oder im Notstop schließt<br />

• weiches, getriebeschonendes Wiederanlaufen aus einer Zwischenposition nach Notstopp<br />

• einphasiger Betrieb der Rundschalttische für Steuerkarte EF037/1-1.0<br />

EFXX-DE.DOC 04-2004 9

2. Sicherheitsvorschriften<br />

2.1 Sicherheits- und Anwendungshinweise<br />

Vor Inbetriebnahme <strong>Bedienungsanleitung</strong> aufmerksam lesen!<br />

Die Steuerkarte und der Rundschalttisch dürfen erst in Betrieb genommen werden, wenn<br />

Gesamtmaschine und Steuerung, speziell das Sicherheitssystem, der Maschinenrichtlinie<br />

98 / 37 / EG entspricht!<br />

Vor Einstell- oder Wartungsarbeiten ist der Antrieb spannungslos<br />

zu schalten und vor Wiederanlauf zu sichern!<br />

Im Normalbetrieb sind ausreichend Schutzvorrichtungen, z.B.<br />

Schutzgitter, Abdeckungen, Lichtvorhänge oder Trittmatten zu<br />

installieren, um das Bedienpersonal vor Quetschungen durch die<br />

Mechanik zu schützen!<br />

Servicearbeiten am WEISS Rundschalttisch, ob an der Mechanik oder der Steuerung, dürfen nur bei<br />

abgeschalteter Versorgungsspannung und ausschließlich von geschultem Fachpersonal durchgeführt<br />

werden. Geschultes Fachpersonal sind Personen, die mit Aufstellung, Montage, Inbetriebsetzung und<br />

Betrieb des Produktes vertraut sind und durch ihre Tätigkeit über entsprechende Qualifikationen<br />

verfügen.<br />

Während des Betriebes können Frequenzumrichter ihrer Schutzart entsprechend spannungsführende,<br />

blanke, gegebenenfalls auch bewegliche oder rotierende Teile, sowie heiße Oberflächen besitzen. Bei<br />

unzulässigem Entfernen der erforderlichen Abdeckung, bei unsachgemäßen Einsatz, bei falscher<br />

Installation oder Bedienung, besteht die Gefahr von schweren Personen- oder Sachschäden.<br />

Die Inbetriebnahme (d.h. die Aufnahme des bestimmungsgemäßen Betriebes) ist nur bei Einhaltung der<br />

EMV-Richtlinie (89/336/EWG) erlaubt.<br />

Die Aufstellung und Kühlung der Geräte muß entsprechend dieser Vorschrift erfolgen. Die Steuerung<br />

(SPS und Frequenzumformer) sind vor unzulässiger Beanspruchung zu schützen. Frequenzumformer<br />

und SPS enthalten elektrostatisch gefährdete Bauelemente, die leicht durch unsachgemäße Behandlung<br />

beschädigt werden können. Elektrische Komponenten dürfen nicht mechanisch beschädigt oder zerstört<br />

werden (unter Umständen Gesundheitsgefährdung!).<br />

WEISS Geräte entsprechen den jeweils gültigen Bestimmungen der VDE. Die VDE Bestimmungen sind<br />

auch bei Um- und Ausbau der Geräte zu beachten.<br />

Hinweise für die EMV-gerechte Installation - wie Schirmung, Erdung, Anordnung von Filtern und<br />

Verlegung der Leitungen - befinden sich in dieser Dokumentation. Diese Hinweise sind auch bei CEgekennzeichneten<br />

Antriebsstromrichtern stets zu beachten. Die Einhaltung der durch EMV-<br />

Gesetzgebung geforderten Grenzwerte liegt in der Verantwortung des Herstellers der Anlage oder<br />

Maschine.<br />

Nach dem Trennen der Antriebsstromrichter von der Versorgungsspannung dürfen spannungsführende<br />

Geräteteile und Leitungsanschlüsse wegen möglicherweise aufgeladener Kondensatoren nicht sofort<br />

berührt werden. Hierzu sind die entsprechenden Hinweisschilder auf dem Frequenzumformer zu<br />

beachten.<br />

In jedem Fall ist die Montageanleitung des Lenze Frequenzumrichters 8200 vector (0.25KW...2.2kW) (im<br />

Lieferumfang enthalten) zu beachten.<br />

10 EFXX-DE.DOC 04-2004

Unzulässige Veränderungen und die Verwendung von Ersatzteilen und Zusatzeinrichtungen, die nicht<br />

vom Hersteller empfohlen werden, können Verletzungen von Personen oder Beschädigungen am<br />

Rundschalttisch und der Steuerung hervorrufen.<br />

Personenschutz:<br />

Überprüfen Sie vor Arbeiten am Antriebsregler,<br />

- ob alle Leitungsklemmen und die Pins der Schnittstelle FIF spannungslos sind, da nach dem<br />

Netzschalten die Leistungsklemmen<br />

U,V,W und die Pins der Schnittstelle FIF noch mindestens 3 Minuten lang gefährliche Spannungen<br />

führen.<br />

- ob bei gestopptem Motor die Leistungsklemmen U,V,W und die Pins der Schnittstelle FIF gefährliche<br />

Spannungen führen.<br />

Die Antriebsregler haben intern einen Netzgleichrichter. Bei einem Körperschluß kann ein glatter Fehler-<br />

Gleichstrom die Auslösung der wechselstromsensitiven bzw. pulstromsensitiven FI-Schutzschalter<br />

blockieren und somit die Schutzfunktion für alle an diesem FI-Schutzschalter betriebenen Betriebsmittel<br />

aufheben. Deshalb empfehlen wir:<br />

- pulsstromsensitive FI-Schutzschalter in Anlagen mit Antriebsreglern mit einphasigen Netzanschluß<br />

(L1/N)<br />

- allstromsensitive FI-Schutzschalter in Anlagen mit dreiphasigen Netzanschluß (L1/L2/L3) >= 300mA<br />

FI-Schutzschalter mit einem Bemessungsstrom von >30mA (je nach verwendeter Leistung des<br />

Frequenzumformers) sind geeignet.<br />

Es kann zu Fehlauslösungen des FI-Schutzschalters kommen durch:<br />

- betriebsmäßig auftretende kapazitive Ausgleichströme der Leitungsschirme (insbesondere bei langen,<br />

abgeschirmten Motorleitungen)<br />

- gleichzeitiges Zuschalten mehrerer Antriebsregler ans Netz<br />

- Einsatz zusätzlicher Filter<br />

FI-Schutzschalter nur zwischen speisendem Netz und Antriebsregler installieren<br />

Am Kühlkörper des Frequenzumformers können Betriebstemperaturen > 60 °C auftreten. Hautkontakt mit<br />

dem Kühlkörper führt zu Verbrennungen.<br />

Wir weisen ausdrücklich darauf hin, daß die Abdeckung des FIF-Interfaces auf dem Frequenzumformers<br />

angebracht sein muß, da sich hier spannungsführende Teile befinden (Ausführliche Beschreibung in<br />

dieser <strong>Bedienungsanleitung</strong>, sowie der Montageanleitung von LENZE).<br />

Geräteschutz:<br />

Alle steckbaren Anschlußklemmen nur im spannungslosen Zustand aufstecken oder abziehen !<br />

Zyklisches Ein- und Ausschalten der Versorgungspannung des Antriebsreglers an L1, L2, L3 kann die<br />

Eingangsstrombegrenzung überlasten. Mindestens 3 Minuten zwischen Ausschalten und<br />

Wiedereinschalten warten.<br />

EFXX-DE.DOC 04-2004 11

NOT-AUS:<br />

Im NOT-AUS- Betrieb muß die Motorleitung und die Bremsleitung unterbrochen werden. Das<br />

Unterbrechen der Motorleitung muß zwischen Frequenzumrichter und Motor erfolgen. Es sind in jedem<br />

Fall geeignete NOT-AUS Einrichtungen nach EN60204 Teil 1 zu verwenden. Das Unterbrechen der<br />

Bremsleitung kann durch Wegnahme der Spannung an Klemme "BR" (Versorgungsspannung des<br />

Ausgangs Out09/Bremse) oder durch Unterbrechung der Verbindung SPS zur Bremse erfolgen. Klemme<br />

"+24" (Versorgungspannung SPS) sollte jedoch nicht abgeschaltet werden.<br />

Ebenfalls muß der Eingang "In 9" (/RESET/STOP), sowie die Klemme 28 des Frequenzumrichter<br />

aufgetrennt werden, um ein Wiederanlauf der Maschine nach Quittierung des Not-Aus zu verhindern, und<br />

um die zwangsläufig auftretende Fehlermeldung "Motorüberlast" zu unterdrücken, falls die<br />

Motorspannungsabschaltung mitten im Zyklus erfolgt.<br />

Eine Schaltungsvorschlag finden sie im angefügten Schaltbild.<br />

Unbedingt beachten!<br />

Sollte an einem der Fehlerausgänge (Out 1, Out 2, Out 3) ein Fehler<br />

angezeigt werden, so müssen sofort alle Bearbeitungsstationen<br />

zurückgesetzt und die Motorspannung unterbrochen werden !<br />

(Crashgefahr)<br />

Achtung! Wir weisen nochmals darauf hin, daß die Betriebsspannung 24V DC +/- 10% beträgt.<br />

12 EFXX-DE.DOC 04-2004

3. Technische Daten<br />

3.1 Allgemeine Daten<br />

Das Gerät wird vormontiert auf einer Metallplatte geliefert.<br />

Rüttelfestigkeit: Beschleunigung bis 2g<br />

Zulässige Temperaturbereiche: Transport: -25°C...+70°C<br />

Lagerung: -25°C...+60°C<br />

Betrieb: 0°C...+40°C<br />

Einbaulage: senkrecht hängend<br />

Störaussendung: EN 55011 gestrahlte Störaussendung von 1991<br />

Anforderung nach EN 50081-2 von 1993<br />

Grenzwertklasse A nach EN 55011<br />

Störfestigkeit: ENV 50140 gestrahlte Störfestigkeit von 8/93<br />

ENV 50141 leitungsgeführte Störfestigkeit von 8/93<br />

EN 61000-4-2 ESD von 1996<br />

EN 61000-4-4 BURST von 1996<br />

EN 61000-4-11 Netzvariationen von 1995<br />

EFXX-DE.DOC 04-2004 13<br />

Grenzwerte und Anforderungen laut EN 50082-2 von 1995<br />

Isolationsfestigkeit: Überspannungskategorie III nach VDE 0110<br />

Schutzart: IP20<br />

Abmessungen und Gewichte:<br />

EF 037/1-1.0 EF 150/3-1.0 EF 220/3-1.0 EF 300/3-1.0<br />

Breite: 160 mm 160 mm 160 mm 200 mm<br />

Länge: 250 mm 330 mm 330 mm 345 mm<br />

Tiefe: 180 mm 180 mm 180 mm 180 mm<br />

Gewicht: 2,15 kg 3,25 kg 3,25 kg 4,4 kg

3.2 Elektrischer Anschluss<br />

Rundschalttisch TC120<br />

TC150<br />

TC320<br />

TC500 TC700<br />

TC1000<br />

Steuerung<br />

TC220<br />

EF 037/1 EF 150/3 EF 220/3 EF 300/3<br />

Frequenzumformer E82EV371_2B E82EV152_4B E82EV222_4B E82EV302_4B<br />

Netzanschluß 1/N/PE AC 240 V 3/PE AC 400V 3/PE AC 400V 3/PE AC 400V<br />

Toleranz 100V...264V 320V...550V 320V...550V 320V...550V<br />

48Hz...62Hz 48Hz...62Hz 48Hz...62Hz 48Hz...62Hz<br />

Schmelzsicherung VDE M 10 A M 10 A M 10 A M 16 A<br />

Schmelzsicherung UL 10 A 10 A 10 A 15 A<br />

Sicherungsautomat VDE B 10 A B 10 A B 10 A B 16 A<br />

Leitungsquerschnitt mm² 1.5 1.5 1.5 2.5<br />

Leitungsquerschnitt AWG 15 15 15 13<br />

Verlustleistung<br />

Frequenzumformer<br />

40 W 100 W 130 W 150 W<br />

24 Volt Anschluß 24V +/-10% 24V +/-10% 24V +/-10% 24V +/-10%<br />

Stromaufnahme 24 Volt<br />

ohne Bremse<br />

ca. 200mA ca. 200mA ca. 200mA ca. 200mA<br />

Digitale Eingänge Pegel LOW (0V... +4V)<br />

HIGH(+13V...+30V)<br />

Eingangsstrom 8mA bei 24V<br />

Digitale Ausgänge Pegel LOW (0V ... +4V)<br />

HIGH(+13V...+30V)<br />

Belastbarkeit max. 1A pro Ausgang<br />

3.3 Motorleitungen<br />

- Die verwendeten Leitungen müssen den geforderten Approbationen am Einsatzort genügen<br />

- Nur geschirmte Leitungen verwenden<br />

- Schirm großflächig auflegen<br />

- Schirm beidseitig auflegen (am Schaltschrank und am Motor)<br />

- HF-Schirmabschluß durch PE-Anbindung über Schirmschelle bzw. EMV-Kabelverschraubung<br />

- Nur Schirme mit verzinntem oder vernickeltem Kupfer-Geflecht verwenden !<br />

Schirme aus Stahlgeflecht sind ungeeignet.<br />

- Überdeckungsgrad des Schirmgeflechtes: Mindestens 70% bis 80% mit Überdeckungswinkel 90°<br />

- Kapazitätsarme Leitungen verwenden:<br />

Ader/Ader

3.4 Netzanschluß<br />

Fig. 11<br />

EFXX-DE.DOC 04-2004 15

3.5 Klemmenbelegung<br />

Klemmleisten erst verdrahten, dann aufstecken !<br />

Nur bei freigeschaltetem Antriebsregler aufstecken oder abziehen !<br />

Auch nicht benutzte Klemmleisten aufstecken, um Anschlüsse zu schützen.<br />

Fig. 12<br />

Überprüfen Sie vor dem Zuschalten der Netzspannung:<br />

- Die Verdrahtung auf Vollständigkeit, Kurzschluß und Erdschluß<br />

- Ist die Schaltungsart des Motors an die Ausgangsspannung angepaßt (Stern/Dreieck)<br />

Die maximale Ausgangsspannung des Frequenzumrichters ist gleich der Eingangsspannung.<br />

z.B.: Eingangsspannung einphasig 240V ergibt eine Motorspannung von max. 240V<br />

z.B.: Eingangsspannung dreiphasig 400V ergibt eine Motorspannung von max. 400V<br />

- Ist der Schirm der Motorleitung beidseitig aufgelegt ?<br />

- Ist die FIF-Abdeckklappe aufgesteckt ?<br />

Fig. 13<br />

FIF-Adeckkappe<br />

16 EFXX-DE.DOC 04-2004

Übersicht der Anschlußklemmen:<br />

Klemme Funktion Pegel Bemerkung<br />

+24 +24V<br />

Versorgungsspannung<br />

Rechnerversorgung<br />

Rechner<br />

+O24 +24V Versorgung der<br />

Versorgungspannung<br />

Ausgänge<br />

der Ausgänge<br />

VBr +24V Versorgung der<br />

Versorgungspannung<br />

Bremse<br />

der Bremse (im<br />

Notausfall abschalten)<br />

-24 GND (0V) Versorgung<br />

I1 Reserve<br />

I2 Reserve<br />

I3 Reserve<br />

I4 Reset Error Log. "1"aktiv Input 24V<br />

I5 Parametersatz 2 aktiv Log. "1"aktiv Input 24V<br />

I6 Parametersatz 3 ignorieren Log. "1"aktiv Input 24V<br />

I7 Reserve<br />

I8 Sondermode Log. "1"aktiv Input 24V<br />

I9 /Reset /Enable Log. "0" aktiv Input 24V<br />

I10 Sensor Log. "1"aktiv Input 24V<br />

I11 Start "Flanke" Log. "1" aktiv Input 24V<br />

I12 Start "Pegel" Log. "1" aktiv Input 24V<br />

I13 CW / CCW Input 24V<br />

I14 Reserve<br />

O1 Summe Störung Output 24V / 1A<br />

O2 Position überfahren Output 24V / 1A<br />

O3 Motor Überlast Output 24V / 1A<br />

O4 Reserve<br />

O5 Automatik Output 24V / 1A<br />

O6 Start zulässig Output 24V / 1A<br />

O7 Tisch in Position Output 24V / 1A<br />

O8 Reserve<br />

O9 Bremse Output 24V / 2 A<br />

O10 Reserve<br />

FU: 28 Freigabe Endstufe Input 24V<br />

FU: 39 GND (0V) Versorgung<br />

FU: L1, N, PE<br />

FU: L1, L2,<br />

L3, PE<br />

Netzanschluß<br />

FU: U, V, W Motoranschluß<br />

EFXX-DE.DOC 04-2004 17

4. Beschreibung der Ein- und Ausgänge<br />

4.1 Klemmenbeschreibung Eingänge<br />

Klemme I9: /RESET /Enable (muß unbedingt vom Anwender beschaltet werden)<br />

Zum Betrieb des Rundschalttisches müssen +24V an dieser Klemme angelegt sein. Bei einer<br />

Unterbrechung der +24V erfolgt ein sofortiger Stop des Motors (Quickstop).<br />

An diesen Eingang können z.B. mehrere Sicherheitsschalter (Öffner) in Reihe geschaltet werden (Not-<br />

Aus Kreise / Türkreise). Wird ein Sicherheitsschalter geöffnet erfolgt ein Stop. Diese Funktion alleine<br />

erfüllt nicht die Anforderungen an die Bestimmungen für NOT-AUS und Türkreise, da sie einen<br />

funktionsfähige Verbindung (CAN-Bus) zwischen SPS und Frequenzumrichter, sowie eine lauffähige<br />

Software und funktionierende Ausgangsbeschaltung voraussetzt. Um die volle NOT-AUS Funktionalität<br />

zu erreichen muß die Motorleitung mit aufgetrennt, sowie die Klemme 28 des FU mit abgeschaltet<br />

werden (siehe Schaltbild) !<br />

Klemme I10: Sensor<br />

Der Ausgang des hier angeschlossenen Näherungsschalters meldet das Erreichen des Positionsnockens<br />

"P" und löst einen Stop des Motors aus, der mit dem eingestellten Wert der Stopverzögerung und der<br />

eingestellten Stoprampe am FU verzögert wird.<br />

Klemme I11: Start (flankengetriggert)<br />

Eine LOW/HIGH Flanke startet einen kompletten Zyklus. Der Startimpuls muß eine minimale Breite von<br />

20ms haben. Ein Dauersignal bewirkt keine weiteren Starts, erst ein Wechsel von LOW nach HIGH. Die<br />

Startflanke wird nur ausgewertet wenn der Ausgang O06 (Startbereit, Automatikbetrieb, kein Fehler) auf<br />

HIGH ist.<br />

Klemme I12: Start (zustandsgesteuert)<br />

Ein HIGH Pegel an diesem Eingang startet ein Zyklus (nur wenn Ausgang O06 (Startbereit) auf HIGH<br />

ist). Wechselt während des Zyklus der Pegel auf LOW, so wird der Rundschalttisch sofort gestoppt, ohne<br />

daß eine Fehlermeldung erfolgt. Ein Dauersignal bewirkt keinen weiteren Start, erst ein Wechsel von<br />

LOW nach HIGH.<br />

An diesen Starteingang kann zum Beispiel ein Zweihandauslöserelais angeschlossen werden, so daß bei<br />

Loslassen einer Taste sofort der Rundschalttisch gestoppt wird und nach erneutem, vorschriftsmäßigem<br />

Drücken beider Tasten der begonnene Zyklus beendet wird. Diese Funktion alleine erfüllt nicht die<br />

Anforderungen an die Bestimmungen für NOT-AUS und Türkreise, da sie einen funktionsfähige<br />

Verbindung (CAN-Bus) zwischen SPS und Frequenzumrichter, sowie eine lauffähige Software und<br />

funktionierende Ausgangsbeschaltung voraussetzt. Um die volle NOT-AUS Funktionalität zu erreichen<br />

muß die Motorleitung mit aufgetrennt, sowie die Klemme 28 des FU mit abgeschaltet werden (siehe<br />

Schaltbild) !<br />

Klemme I13: CW / CCW<br />

Bestimmung der Drehrichtung: Offene Klemme oder LOW-Signal: CW<br />

+24V HIGH-Signal : CCW<br />

Dieses Signal muß gleichzeitig (oder etwas früher) mit dem Signal Start (I11 oder I12) geschaltet<br />

werden, und für mindestens 20ms nach dem Start des Tisches anliegen.<br />

Klemme I5: Parametersatz 2<br />

Umschaltung auf Parametersatz 2 (erst bei der nächsten Startflanke wirksam).<br />

Das Gerät besitzt drei Parametersätze, bestehend aus: Frequenz, Startrampe, Stoprampe.<br />

Parametersatz 1 und 2 steht dem Kunden zur freien Verfügung und wird mit I5 umgeschaltet. Die Werte<br />

für Frequenz, Start- und Stoprampe werden vom Kunden im Display vorgegeben.<br />

Parametersatz 3 dient zum Anlaufen nach einem Not-Aus wenn der Tisch nicht auf dem Positionsnocken<br />

steht. Er ist fest vorgegeben und kann vom Kunden nicht verändert werden.<br />

Klemme I6: Parametersatz 3 ignorieren<br />

Parametersatz 3 (sanftes Anfahren wenn Tisch nicht auf Nocken steht) wird ignoriert und (abhängig von<br />

Input I5) mit Paramtersatz 1 oder Parametersatz 2 angefahren. Es empfiehlt sich hier mit einer großen<br />

18 EFXX-DE.DOC 04-2004

Startrampe (>100ms) und kleiner Frequenz (f

4.3 Zeitdiagramm<br />

In9<br />

/STOP<br />

In13<br />

CW/CCW<br />

In11<br />

Start "Flanke"<br />

Out 6<br />

Start zulässig<br />

Out 7<br />

Tisch in Pos<br />

Bremse<br />

Motor<br />

Fig. 15<br />

>10ms<br />

> 20 ms<br />

Start-<br />

Rampe<br />

Nachlaufzeit<br />

Stop-<br />

Rampe<br />

20 EFXX-DE.DOC 04-2004

5. Bedienung<br />

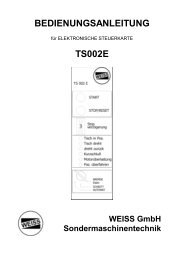

5.1 Bedienung mittels Keypad<br />

Mit Hilfe des Keypads, das auf die SPS aufgesteckt wird, können Sie die Steuerung bedienen und für<br />

Ihren Zweck optimieren. Ebenfalls werden Fehlermeldungen in Klartext angezeigt.<br />

Die einstellbaren Parameter sind numeriert und beginnen mit "W" (für WEISS-Codestelle). WEISS<br />

Servicetechniker können mittels eines Freischaltcodes in den Service-Mode wechseln. Hier beginnen alle<br />

Codestellen mit "S" (Service-Codestellen). Zur übersichtlichen Parametrierung haben einige Codestellen<br />

sogenannte "Subcodes", die die Parameter enthalten (z.B. Stoprampe auf W004 enthält in Subcode 1<br />

(W004/1) die Stoprampe für Normalbetrieb, in Subcode 2 (W004/2) die Stoprampe für Sanftanlauf).<br />

Die Stelle auf der sich der Cursor befindet wird blinkend dargestellt. Zum Durchblättern des Menüs<br />

dienen die Tasten Key-Up und Key-Down. Zum Wechseln in den Subcode bzw. ins Eingabefeld und<br />

zurück dienen die Tasten Key-Left und Key-Right. Bei Codestellen die keinen Subcode besitzen gelangt<br />

man durch Key-Right direkt ins Eingabefeld. Bei Codestellen die nur eine Ausgabewert besitzen sind<br />

Key-Left und Key-Right funktionslos. Um einen Eingabewert zu verändern dienen ebenfalls die Tasten<br />

Key-Up und Key-Down, sobald man sich mit dem Cursor auf dem Eingabefeld befindet. Mit diesen<br />

Tasten wird der Wert jetzt innerhalb der erlaubten Grenzen incrementiert/decrementiert.<br />

Sobald das Flag erscheint, können die Werte mittels SHIFT + PROG Taste übernommen<br />

werden. Bei einer erfolgreichen Übernahme (Abspeichern in den nichtflüchtigen Speicher) erlischt das<br />

Flag wieder.<br />

Die oberste Zeile des Displays enthält Statusflags:<br />

RDY: Frequenzumrichter betriebsbereit<br />

IMP: Frequenzumrichter Impulssperre (Ausgangsstufe disabelt)<br />

Imax: Frequenzumrichter in Strombegrenzung<br />

Mmax: Maximales Drehmoment erreicht.<br />

Trip. Fehlermeldung steht an<br />

Die unterste Zeile des Displays gibt immer einen kurzen Hilfetext aus, der beschreibt in welcher<br />

Codestelle man sich befindet.<br />

Fig. 16<br />

EFXX-DE.DOC 04-2004 21

5.2 Codestellen<br />

Die nachfolgende Codetabelle bietet einen schnellen Überblick.<br />

Codestelle Subcode Funktion<br />

W001 Betriebsmeldung<br />

W002 Anzeige Istfrequenz<br />

W003 1 Vorgabe Sollfrequenz in Parametersatz 1<br />

2 Vorgabe Sollfrequenz in Parametersatz 2<br />

W004 1 Vorgabe Start-Rampe in Parametersatz 1<br />

2 Vorgabe Start-Rampe in Parametersatz 2<br />

W005 1 Vorgabe Stop-Rampe in Parametersatz 1<br />

2 Vorgabe Stop-Rampe in Parametersatz 2<br />

W006 Vorgabe Nachlaufzeit<br />

W007 1 Stückzähler<br />

2 Reset Stückzähler<br />

W010 Betriebsmode: Hand/ Automatik/Bremse lösen<br />

W011 Sprachauswahl<br />

W012 Konfiguration Fehlerquittierung<br />

W020 1 Anzeige Software-Version des SPS-Programmes<br />

2 Anzeige Versionsnummer SPS-Betriebssystems<br />

3 Anzeige Versionsnummer Frequenzumrichter<br />

W021 1...10 Anzeige: Input Monitor<br />

W022 1...14 Anzeige: Output Monitor<br />

W023 Anzeige: 24V Versorgungsspannung<br />

W030 aktuelle Fehlermeldung<br />

W100 Tischauswahl<br />

Genaue Beschreibung der Codestellen:<br />

W001: Betriebsmeldungen: Der aktuelle Zustand der Steuerung wird angezeigt (z.B.: Warten auf<br />

Startsignal, Motor dreht,..)<br />

W002: Anzeige der Ausgangsfrequenz des Frequenzumformers.<br />

W003/1: Vorgabe der max. Frequenz [Hz] für Parametersatz 1<br />

W003/2: Vorgabe der max. Frequenz [Hz] für Parametersatz 2<br />

W004/1: Vorgabe der Start-Rampe [sec] für Parametersatz 1<br />

W004/2: Vorgabe der Start-Rampe [sec] für Parametersatz 2<br />

W005/1: Vorgabe der Stop-Rampe [sec] für Parametersatz 1<br />

W005/2: Vorgabe der Stop-Rampe [sec] für Parametersatz 2<br />

Wird die Stop-Rampe zu groß eingestellt überfährt der Tisch den Nocken und es erscheint eine<br />

Fehlermeldung. In diesem Fall die Stop-Rampe kürzer einstellen und eine gewisse<br />

Sicherheitsreserve berücksichtigen.<br />

W006: Vorgabe der Nachlaufzeit [sec]. (Zeit von Sensor erreicht bis Start der Stoprampe). Mit Hilfe<br />

dieser Zeit wird der nachfolgende Takt des Tisches zeitlich optimiert. Wird die Nachlaufzeit zu<br />

groß eingestellt überfährt der Tisch den Nocken und es erscheint eine Fehlermeldung. In<br />

diesem Fall die Nachlaufzeit kürzer einstellen und eine gewisse Sicherheitsreserve<br />

berücksichtigen.<br />

W007/1: Stückzähler Kunde: Dieser Zähler wird bei jedem Takt des Tisches um eins erhöht.<br />

W007/2: Reset Stückzähler: Bei Eintrag einer 1 auf diese Codestelle wird der Stückzähler auf 0<br />

zurückgesetzt.<br />

22 EFXX-DE.DOC 04-2004

W010: Umschaltung zwischen Automatik, Hand, und Bremse lösen (Funktion wie Schlüsselschalter<br />

auf Steuerkarte).<br />

Automatik: Der Start kann über Eingang I11 oder I12 erfolgen.<br />

Hand: Durch betätigen der RUN-Taste taktet der Tisch einmal. Externer Start nicht<br />

möglich<br />

Bremse lösen: Bremse lösen ermöglicht das Drehen des Rundschalttisches von Hand. Ein<br />

externer Start ist nicht möglich.<br />

W011: Sprachauswahl: Auswahl zwischen den Sprachen: Englisch, Deutsch, Französisch, Spanisch,<br />

Italienisch, Holländisch<br />

W012: Konfiguration Fehlerquittierung: Fehlerquittierung nur über Eingang (I4) möglich oder<br />

Fehlerquittierung durch Eingänge (I4 oder I9) möglich.<br />

W020/1: Anzeige der Softwareversion des SPS Programmes<br />

W020/2: Anzeige der Version des SPS Betriebssystems<br />

W020/3: Anzeige der Version des Frequenzumformers<br />

W021: Input Monitor: Anzeige der logischen Zustände (High/Low) der Eingänge. Dient zur<br />

Fehlersuche.<br />

W022: Input Monitor: Anzeige der logischen Zustände (High/Low) der Ausgänge. Dient zur<br />

Fehlersuche.<br />

W023: Anzeige der 24V Versorgungsspannung. Bemerkung: Unter 20V öffnet die Motorbremse nicht<br />

mehr vollständig. Es kommt zu einem Verschleiß. Es erscheint eine Fehlermeldung.<br />

W030: Anzeige der aktuellen Fehlermeldung. (siehe Kapitel 6: Fehlerbeseitigung)<br />

W100: Tischauswahl => Siehe Kapitel 5.3<br />

Bemerkung: Die Bedienung mittels Keypad ist nur dann möglich, wenn der CAN-Bus voll funktionsfähig<br />

ist, sowie der Frequenzumformer mit Netzspannung versorgt wird. Ansonsten erscheint die Anzeige:<br />

"Wait CAN BUS"<br />

5.3 Erstinbetriebnahme<br />

Beim ersten Anschalten muß der Benutzer den vorhandenen Tischtyp anwählen. Hierzu wird beim ersten<br />

Einschalten die Codestelle W100, Subcode 01 angezeigt. Der Bediener muß nun mittels Key-Up und<br />

Key-Down Taste seinen vorhanden Tischtyp einstellen (z.B. TC700).<br />

Jetzt erscheint das Flag . Mit dem gleichzeitigen Betätigen der Tasten SHIFT und PRG wird<br />

diese Einstellung gespeichert und Defaultwerte für diesen Tischtyp (Start- Stopprampe, ... ) geladen.<br />

Bemerkung: Die SPS gibt anhand der Leistung des Frequenzumformers eine begrenzte Auswahl an<br />

Tischtypen vor. Bei einigen Typen gibt es deshalb nur eine Auswahlmöglichkeit.<br />

EFXX-DE.DOC 04-2004 23

6. Fehlersuche und Störungsbeseitigung<br />

6.1 Fehlersuche<br />

Beim Auftreten eines Fehlers springt das Display auf Codestelle W030. Hier erscheint die aktuelle<br />

Fehlermeldung (Klartextmeldung). Im Keypad wird das Flag "TRIP" in der obersten Zeile gesetzt.<br />

Ebenfalls signalisieren die Ausgangsklemmen Out1, Out2 und Out3 einen anstehenden Fehler.<br />

6.2 Störungsmeldungen<br />

Nr. Text Out 1 Out 2 Out 3 Beschreibung<br />

1 Motorüberlast<br />

(Timeout Drehen)<br />

2 Endlagenschalter<br />

überfahren<br />

3 Start nicht zulässig<br />

(Automatik-Betrieb)<br />

HIGH LOW HIGH Nach dem Start des Motors erreicht der Tisch nicht innerhalb<br />

der vorgegebenen Maximalzeit seine Endposition. Mögliche<br />

Ursachen:<br />

- Tisch ist mech. blockiert/dreht zu schwer<br />

- Sensor falsch eingestellt<br />

- Sensorsignal unterbrochen<br />

HIGH HIGH LOW Nach dem Befehl Motor STOP wird Endlagenschalter<br />

überfahren. Mögliche Ursachen:<br />

- Nachlaufzeit zu lang eingestellt<br />

- Stop-Rampe zu lang eingestellt<br />

HIGH LOW LOW Im Betriebsmode AUTOMATIK wurde ein Startbefehl erkannt,<br />

der aber nicht ausgeführt werden kann. Mögliche Ursachen:<br />

- Input 9 (/RESET /STOP) auf LOW<br />

- Es steht eine Störmeldung an, trotzdem wurde ein Startbefehl<br />

gegeben<br />

4 Start nicht zulässig<br />

HIGH LOW LOW Im Betriebsmode HAND wurde ein Startbefehl erkannt, der aber<br />

(Hand-Betrieb)<br />

nicht ausgeführt werden kann<br />

5 Endlageschalter fällt ab HIGH LOW LOW Tisch steht in Position, und Signal von Endlagenschalter hat<br />

HIGH->LOW Flanke<br />

6 Umin Bremse HIGH LOW LOW Mindestspannung Bremse unterschritten<br />

1000 Fehler Frequenzumrichter HIGH LOW LOW Es liegt eine Störung im Frequenzumrichter vor.<br />

(Siehe nächsten Kapitel 6.4)<br />

6.3 Rücksetzen von Störungsmeldungen<br />

Zum Zurücksetzen einer Störungsmeldung gibt es folgende Möglichkeiten:<br />

• STOP-Taste am Key-Pad drücken<br />

• Eingang I4 der SPS auf HIGH setzen<br />

• Eingang I9 der SPS auf LOW setzen (nur bei Konfiguration über W012)<br />

24 EFXX-DE.DOC 04-2004

6.4 Störungsmeldungen des Frequenzumrichters<br />

Liegt eine Störung im Frequenzumrichter vor, so ist dies neben der Klartextmeldung im Display auch an<br />

den Status-LED's auf der Frontplatte des Frequenzumformers zu erkennen. Die LENZE<br />

Montageanleitung gibt genaueren Aufschluß über die Fehlerursache.<br />

LED grün LED rot Betriebszustand<br />

ein aus Betriebsbereit<br />

ein ein Netz eingeschaltet und autom. Start gesperrt<br />

blinkt aus Frequenzumrichter gesperrt<br />

aus blinkt (1 Hz) Störung<br />

aus blinkt (2.5 Hz) Unterspannungsabschaltung<br />

blinkt schnell aus Motorparameter - Identifizierung wird durchgeführt<br />

Störungsmeldungen des Frequenzumrichters (siehe Handbuch LENZE):<br />

Liegt eine Störungsmeldung des FUs vor, so erscheint in Codestelle W030 des Keypads die<br />

Fehlermummer des FUs + 1000. (z.B. 1071 bedeutet FU Fehler Nr. 71)<br />

Nr Störung Ursache Abhilfe<br />

71 Systemstörung starke Störeinkopplungen auf<br />

Steuerleitungen<br />

Steuerleitung abgeschirmt verlegen<br />

61 Kommunikationsfehler an AIF Übertragung von Steuerbefehlen über AIF Kommunikationsmodul fest in das Handterminal<br />

ist gestört<br />

stecken<br />

62 Kommunikationsfehler an CAN-IN1-Objekt empfängt fehlerhafte - Steckverbindung Busmodul � FIF prüfen<br />

CAN-IN1 bei Sync-Steuerung Daten oder<br />

die Kommunikation ist unterbrochen<br />

- Sender überprüfen<br />

63 Kommunikationsfehler an CAN-IN2-Objekt empfängt fehlerhafte - Steckverbindung Busmodul � FIF prüfen<br />

CAN-IN2<br />

Daten oder die Kommunikation ist<br />

unterbrochen<br />

- Sender überprüfen<br />

64 Kommunikationsfehler an CAN-IN1-Objekt empfängt fehlerhafte - Steckverbindung Busmodul � FIF prüfen<br />

CAN-IN1 bei Ereignis- bzw. Daten oder<br />

- Sender überprüfen<br />

Zeitsteuerung<br />

die Kommunikation ist unterbrochen<br />

65 BUS-OFF<br />

Antriebsregler hat zu viele fehlerhafte<br />

- Prüfen, ob Busabschluß vorhanden<br />

(viele Kommunikationsfehler Telegramme über Systembus empfangen - Schirmauflage der Leitungen<br />

aufgetreten)<br />

und sich vom Bus abgekoppelt<br />

- PE-Anbindung prüfen<br />

- Busbelastung prüfen, ggf. Baudrate reduzieren<br />

66 CAN Time-Out Bei Fernparametrierung über Systembus - Verdrahtung des Systembus prüfen<br />

(C0370): Slave antwortet nicht.<br />

- Systembus-Konfiguration prüfen<br />

Kommunikations-Überwachungszeit<br />

überschritten<br />

Bei Betrieb mit Modul auf FIF:<br />

Interner Fehler<br />

- Rücksprache mit Lenze erforderlich<br />

67 CAN Fehler CAN-Bus ist gestört, evtl. zu starke<br />

- Verdrahtung des Systembus prüfen<br />

Störeinstrahlung<br />

- Rücksprache mit Lenze erforderlich<br />

91 Externe Störung (TRIP-Set) Ein mit der Funktion TRIP-Set belegtes<br />

digitales Signal ist aktiviert worden<br />

Externen Geber überprüfen<br />

105 Interne Störung Rücksprache mit Lenze erforderlich<br />

140 Fehlerhafte Parameteridentifikation<br />

Motor nicht angeschlossen Motor anschließen<br />

32 Fehler in Motorphase (TRIP) - Ausfall einer/mehrerer Motorphasen<br />

- Motorzuleitungen prüfen<br />

182 Fehler in Motorphase<br />

- Zu geringer Motorstrom<br />

- Umin -Anhebung prüfen<br />

(Warnung)<br />

- Motor mit entsprechender Leistung anschließen<br />

1030 Zwischenkreis-<br />

Unterspannung<br />

- Netzspannung zu niedrig<br />

- Spannung im DC-Verbund zu niedrig<br />

- 400 V-Antriebsregler an 240 V-Netz<br />

angeschlossen<br />

11 Kurzschluß - Kurzschluß<br />

- Kapazitiver Ladestrom der Motorleitung zu<br />

hoch<br />

12 Erdschluß - Eine Motorphase hat Erdkontakt<br />

- Kapazitiver Ladestrom der Motorleitung zu<br />

hoch<br />

EFXX-DE.DOC 04-2004 25<br />

- Netzspannung prüfen<br />

- Versorgungsmodul prüfen<br />

- Antriebsregler an richtige Netzspannung<br />

anschließen<br />

- Kurzschlußursache suchen; Motorleitung prüfen<br />

- Kürzere/kapazitätsärmere Motorleitung<br />

verwenden<br />

- Motor überprüfen; Motorleitung prüfen<br />

- Kürzere/kapazitätsärmere Motorleitung<br />

verwenden<br />

- Die Erdschlußerkennung kann zu Prüfzwecken<br />

deaktiviert werden

Nr Störung Ursache Abhilfe<br />

13 Überlast Antriebsregler im<br />

Hochlauf oder Kurzschluß<br />

14 Überlast Antriebsregler im<br />

Ablauf<br />

15 15 Überlast Antriebsregler im<br />

stationären Betrieb<br />

16 Überlast Motor<br />

(I² * t - Überlast)<br />

50 Kühlkörpertemperatur ist<br />

>+85°C<br />

- Zu kurz eingestellte Hochlaufzeit<br />

- Hochlaufzeit verlängern<br />

- Antriebsauslegung prüfen<br />

- Defekte Motorleitung<br />

- Verdrahtung überprüfen<br />

- Windungsschluß im Motor<br />

- Motor überprüfen<br />

Zu kurz eingestellte Ablaufzeit - Ablauf verlängern<br />

- Auslegung des externen Bremswiderstands<br />

prüfen<br />

Häufige und zu lange Überlast Antriebsauslegung prüfen<br />

Motor thermisch überlastet durch z. B.<br />

- unzulässigen Dauerstrom<br />

- häufig oder zu lange Beschleunigungsvorgänge<br />

- Umgebungstemperatur Tu > +60°C<br />

- Kühlkörper stark verschmutzt<br />

- Unzulässig hohe Ströme oder häufige und<br />

zu lange Beschleunigungsvorgänge<br />

53 PTC-Überwachung (TRIP) Motor zu heiß durch unzulässig hohe<br />

Ströme oder häufige und zu lange<br />

54 Übertemperatur<br />

Antriebsregler<br />

203 PTC-Überwachung<br />

(Warnung)<br />

1020 Zwischenkreis-Überspannung<br />

(nur Meldung ohne TRIP)<br />

Beschleunigungs-vorgänge<br />

- Antriebsauslegung prüfen<br />

- Antriebsregler abkühlen lassen und für eine<br />

bessere Belüftung sorgen<br />

- Umgebungstemperatur überprüfen<br />

- Kühlkörper reinigen<br />

- Antriebsauslegung überprüfen<br />

- Last überprüfen, ggf. schwergängige, defekte<br />

Lager auswechseln<br />

Antriebsauslegung prüfen<br />

Innenraum des Antriebsreglers zu heiß - Belastung des Antriebsreglers senken<br />

- Kühlung verbessern<br />

- Lüfter im Antriebsregler prüfen<br />

Kein PTC angeschlossen PTC anschließen oder Überwachung abschalten<br />

- Netzspannung zu hoch<br />

- Bremsbetrieb<br />

- Schleichender Erdschluß auf der<br />

Motorseite<br />

- Versorgungsspannung kontrollieren<br />

- Ablaufzeiten verlängern.<br />

- Bei Betrieb mit Bremstransistor:<br />

- Dimensionierung und Anschluß des<br />

Bremswiderstandes<br />

prüfen<br />

- Ablaufzeiten verlängern<br />

- Ggf. Schaltschwelle an Netzspannung<br />

anpassen<br />

- Motorseite Motorzuleitung und Motor auf<br />

Erdschluß prüfen (Motor vom Umrichter trennen)<br />

75 Parameterübertragung mit Alle Parametersätze sind defekt Vor Reglerfreigabe unbedingt den Datentransfer<br />

dem Keypad fehlerhaft<br />

wiederholen oder Lenze-Einstellung laden<br />

72 PAR1 mit dem Keypad falsch PAR1 ist defekt Vor Reglerfreigabe unbedingt den Datentransfer<br />

übertragen<br />

wiederholen oder Lenze-Einstellung laden<br />

73 PAR2 mit dem Keypad falsch PAR2 ist defekt Vor Reglerfreigabe unbedingt den Datentransfer<br />

übertragen<br />

wiederholen oder Lenze-Einstellung laden<br />

77 PAR3 mit dem Keypad falsch PAR3 ist defekt Vor Reglerfreigabe unbedingt den Datentransfer<br />

übertragen<br />

wiederholen oder Lenze-Einstellung laden<br />

78 PAR4 mit dem Keypad falsch PAR4 ist defekt Vor Reglerfreigabe unbedingt den Datentransfer<br />

übertragen<br />

wiederholen oder Lenze-Einstellung laden<br />

79 Interne Störung Rücksprache mit Lenze erforderlich<br />

81 Zeitfehler bei Parametersatz- 81 Datenfluß vom Keypad oder PC Vor Reglerfreigabe unbedingt den Datentransfer<br />

transfer<br />

unterbrochen, z. B. Keypad wurde während<br />

der Übertragung abgezogen<br />

wiederholen oder Lenze-Einstellung laden<br />

76 Fehler bei Auto-TRIP-Reset Mehr als 8 Fehlermeldungen in 10 Minuten Abhängig von der Fehlermeldung<br />

85 Drahtbruch am<br />

Analogeingang<br />

(Sollwertbereich 4 ... 20 mA)<br />

Strom am Analogeingang < 4 mA Stromkreis am Analogeingang schließen<br />

26 EFXX-DE.DOC 04-2004

7. Anhang<br />

7.1 Herstellererklärung<br />

EG – Herstellererklärung<br />

nach Anhang II B der EG-Maschinenrichtlinie (98/37/EG)<br />

Der Hersteller:<br />

erklärt hiermit, daß die nachstehend<br />

beschriebene Maschine:<br />

EFXX-DE.DOC 04-2004 27<br />

WEISS GmbH<br />

Sondermaschinentechnik<br />

Siemensstraße 17<br />

D-74722 Buchen<br />

Drehtische mit der Typenbezeichnung TC.... und<br />

TS... mit zugehöriger Steuerung (EF 037/1-1.0;<br />

EF 075/1-1.0; EF 150/3-1.0)<br />

keine verwendungsfertige Maschine im Sinne der EG - Maschinenrichtlinie ist und daher nicht vollständig<br />

den Anforderungen dieser Richtlinie entspricht!<br />

Die Inbetriebnahme dieser Maschine ist solange untersagt, bis die Konformität der<br />

Gesamtmaschine, in die sie eingebaut werden soll, mit der EG – Maschinenrichtlinie erklärt ist!<br />

Angewendete EG - Richtlinien:<br />

0 98 / 37 / EG<br />

1 73 / 23 / EWG<br />

Angewendete harmonisierte Normen:<br />

2 DIN EN 60034<br />

3 DIN EN 60204<br />

4 DIN VDE 0470 – 1<br />

5 DIN EN 414<br />

6 DIN EN 1050<br />

0 Maschinenrichtlinie<br />

1 Niederspannungsrichtlinie<br />

2 Drehende elektrische Maschinen<br />

3 Sicherheit von Maschinen, Elektrische Ausrüstung<br />

4 Schutzarten durch Gehäuse<br />

5 Sicherheit v. Maschinen, Mögliche Gefährdung<br />

6 Sicherheit v. Maschinen, Ursachen der<br />

Gefährdung<br />

Konstruktive Änderungen, die Auswirkungen auf die in dieser Produktbeschreibung angegebenen<br />

technischen Daten und die bestimmungsgemäße Verwendung, also wesentliche Veränderungen<br />

zur Folge haben, machen diese Konformitätserklärung ungültig!<br />

Buchen, 2. April 2004<br />

Uwe Weiß<br />

Geschäftsführer

7.2 Versions-Geschichte<br />

Folgende Änderungen ab Software Version:<br />

Version Datum Kommentar<br />

1.60 09.07.2001 von I9 Fehlerquitt konfigurierbar gemacth (W12)<br />

1.61 06.08.2001 Verlassen von W100 nur bei gültiger Tischauswahl möglich<br />

1.62 17.10.2001 Untergrenze Frequenz auf 20Hz<br />

1.63 30.10.2001 FU-Codstelle C94 Passsword vorgegeben<br />

Untergrenze Sollfrequenz variabel gemacht Codestelle S102<br />

2.00 05.02.2002 Auf SPS wird nichts mehr mit Codestelle 3 abgespeichert (BERU)<br />

C110: Vorgabe Frequenz für Parametersatz Nr.3 (Anfahren nach NOT-AUS)<br />

2.01 07.03.2003 max. Frequenz auf 100Hz erhöht Bild 101<br />

7.3 Schaltpläne<br />

(siehe Seite 29 und 31)<br />

28 EFXX-DE.DOC 04-2004

1 2 3 4 5 6 7 8 9<br />

24V<br />

L1<br />

L2<br />

L3<br />

N<br />

PE<br />

L1<br />

L2<br />

L3<br />

N<br />

PE<br />

24V DC<br />

CW/CCW<br />

Notaus Kreis<br />

Start (Pegel)<br />

Start (Flanke)<br />

/RESET/Enable<br />

Mode 2<br />

-F1<br />

Para.Satz 3 ignor.<br />

Parametersatz 2<br />

blau braun<br />

- +<br />

-B1 Sensor<br />

schwarz<br />

A<br />

Reset Error<br />

PE<br />

N<br />

L1<br />

-X1.1<br />

28<br />

I8 I9 I11 I12 I13<br />

I6<br />

I5<br />

I4<br />

VBr<br />

+O24<br />

+O24<br />

+24<br />

I10<br />

24V<br />

GND<br />

HI<br />

CAN_H<br />

HI<br />

LO<br />

CAN_H<br />

FU<br />

CAN_L<br />

LO<br />

GND<br />

CAN_L<br />

SPS<br />

7<br />

GND<br />

CAN_GND<br />

39<br />

O5 O6 O7<br />

-24 O9<br />

O3<br />

O2<br />

O1<br />

-24<br />

-X2.1<br />

PE<br />

W<br />

V<br />

U<br />

A2 A3<br />

A1<br />

L1<br />

schw.<br />

rot<br />

5<br />

3<br />

1<br />

K0.1<br />

NOT-AUS<br />

Kreis<br />

Tisch in Pos<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

Start zuläsig<br />

K0.2<br />

6<br />

4<br />

2<br />

Automatik<br />

B+<br />

B-<br />

Überlast/Timeout<br />

Pos. überfahren<br />

Summe Störung<br />

U V W PE<br />

M<br />

3<br />

Ausgänge belastbar mit 1A<br />

GND<br />

-M1<br />

Dreieck<br />

1 phasige Ausführung<br />

-Y1<br />

27.02.04 A.Horn Datum 18.02.00 Weiss GmbH Sondermaschinentechnik<br />

Anlage A01<br />

Projekt:<br />

Bearb. A. Horn<br />

Siemensstraße 17<br />

Ort Feld1<br />

74722 Buchen/Odw.<br />

EF037<br />

Gepr.<br />

Blatt-Nr. 1<br />

Zustand Änderung Datum Name Norm<br />

Urspr. Ers. für Ers. durch<br />

Bl von Anz 1/1<br />

1 2 3 4 5 6 7 8 9<br />

WEISS

30 EFXX-DE.DOC 04-2004

1 2 3 4 5 6 7 8 9<br />

24V<br />

L1<br />

L2<br />

L3<br />

N<br />

PE<br />

L1<br />

L2<br />

L3<br />

N<br />

PE<br />

24V DC<br />

CW/CCW<br />

Notaus Kreis<br />

Start (Pegel)<br />

Start (Flanke)<br />

/RESET/Enable<br />

1 3 5<br />

-F1<br />

Mode 2<br />

2 4 6<br />

Para.Satz 3 ignor.<br />

blau braun<br />

- +<br />

-B1 Sensor<br />

Parametersatz 2<br />

A<br />

schwarz<br />

Reset Error<br />

PE<br />

L3<br />

L2<br />

L1<br />

-X1.1<br />

28<br />

I10 +24 +O24 +O24 VBr<br />

I4 I5 I6 I8 I9 I11 I12 I13<br />

GND<br />

24V<br />

HI<br />

CAN_H<br />

HI<br />

LO<br />

CAN_H<br />

FU<br />

CAN_L<br />

LO<br />

GND<br />

CAN_L<br />

SPS<br />

7<br />

GND<br />

CAN_GND<br />

39<br />

O6 O7<br />

-24 O9<br />

O5<br />

O3<br />

O2<br />

O1<br />

-24<br />

-X2.1<br />

BR2<br />

BR1<br />

PE<br />

W<br />

V<br />

U<br />

A3<br />

A2<br />

A1<br />

RB2<br />

RB1<br />

L1<br />

schw.<br />

rot<br />

5<br />

3<br />

1<br />

Bremswiderstand<br />

*Option<br />

K0.1<br />

Tisch in Pos<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

Start zuläsig<br />

NOT-AUS<br />

Kreis<br />

K0.2<br />

6<br />

4<br />

2<br />

Automatik<br />

B+<br />

B-<br />

Überlast/Timeout<br />

Pos. überfahren<br />

Summe Störung<br />

U V W PE<br />

M<br />

3<br />

Ausgänge belastbar mit 1A<br />

GND<br />

-M1<br />

Stern<br />

3 phasige Ausführung<br />

-Y1<br />

1<br />

1/1<br />

27.02.04 A.Horn Datum 18.02.00 Weiss GmbH Sondermaschinentechnik<br />

Anlage A01<br />

Projekt:<br />

Bearb. A. Horn<br />

Siemensstraße 17<br />

Ort Feld1<br />

74722 Buchen/Odw.<br />

EF150/EF220/EF300<br />

Gepr.<br />

Blatt-Nr.<br />

Zustand Änderung Datum Name Norm<br />

Urspr. Ers. für Ers. durch<br />

Bl von Anz<br />

1 2 3 4 5 6 7 8 9<br />

WEISS

WEISS GmbH Sondermaschinentechnik<br />

Siemensstr. 17 – D-74722 Buchen<br />

Tel. +49 6281 5208-0 – Fax +49 6281 9150<br />

Internet: www.weiss-gmbh.de – eMail: info@weiss-gmbh.de<br />

980-281000000