4 Die Bindemittel der Anstrichstoffe - Christiani

4 Die Bindemittel der Anstrichstoffe - Christiani

4 Die Bindemittel der Anstrichstoffe - Christiani

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

4 4<strong>Die</strong> <strong>Die</strong> <strong>Bindemittel</strong> <strong>Bindemittel</strong> <strong>der</strong> <strong>Anstrichstoffe</strong> <strong>der</strong> <strong>Anstrichstoffe</strong><br />

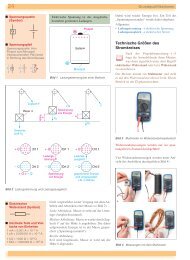

4.1 Einteilung <strong>der</strong> <strong>Bindemittel</strong><br />

mit Wasser verdünnbar<br />

anorganisch<br />

Minteralfarben<br />

Kalk<br />

Zement<br />

Wasserglas<br />

anorganisch<br />

Leime und Kleister<br />

Kasein<br />

Celluloseleim<br />

Cellulosekleister<br />

Kunststoffdispersionen<br />

Polyvinylacetat<br />

Polymethacrylat<br />

Styrolacetat<br />

Styrolbutadien<br />

spezielle Harze<br />

Alkydharze<br />

Acrylharze<br />

Epoxidharze<br />

Phenolharze<br />

Melaminharze<br />

4.1.1 Aufgaben <strong>der</strong> <strong>Bindemittel</strong><br />

Das <strong>Bindemittel</strong> verankert die Beschichtung auf<br />

dem Untergrund, verbindet die Pigmente untereinan<strong>der</strong><br />

und bildet einen festen, dauerhaften<br />

Beschichtungsfilm.<br />

Ohne <strong>Bindemittel</strong> wären die Pigmente leicht abwischbar,<br />

sie würden abkreiden; man könnte nicht<br />

von einem Anstrich sprechen. Je nach Pigmentgehalt<br />

unterscheidet man geringere und festere<br />

Bindungen. Bei großem Pigmentzusatz spricht<br />

man von Überpigmentierung. Bei transparenten<br />

Anstrichen verwendet man geringe Mengen sehr<br />

fein gemahlener Pigmente. Farblose Anstriche enthalten<br />

keine Pigmente.<br />

<strong>Die</strong> Bindungsfähigkeit ist vom <strong>Bindemittel</strong>anteil in<br />

einer Beschichtung und von <strong>der</strong> Art des <strong>Bindemittel</strong>s<br />

abhängig. Der <strong>Bindemittel</strong>anteil wird durch die<br />

Pigment-Volumen-Konzentration (PVK) bestimmt.<br />

Ausreichende Einbettung<br />

<strong>der</strong> Pigmente im <strong>Bindemittel</strong>:<br />

glatter, schützen<strong>der</strong><br />

Anstrichfilm<br />

<strong>Bindemittel</strong><br />

mit organischen Lösemitteln<br />

verdünnbar<br />

organisch<br />

Öle<br />

Leinöl<br />

Leinölfirnis<br />

Leinöl-Standöl<br />

Harze<br />

Acryllack Melaminharz<br />

Alkydharze Phenolharz<br />

Epoxidharz Harnstoffharz<br />

Polyesterharz Schelllack<br />

Polyurethan Silikonharz<br />

Leime und Kleister<br />

Cellulosenitrat<br />

Chlorkautschuk<br />

Cyclokautschuk<br />

Kunststoffe<br />

Polyvinylchlorid<br />

Polyethylen<br />

Polyvinylacetat<br />

bituminöse Stoffe<br />

Asphalt Teer<br />

Bitumen Pech<br />

Mangelhafte Einbettung<br />

<strong>der</strong> Pigmente im <strong>Bindemittel</strong>:<br />

rauher, poriger,<br />

zum Abkreiden neigen<strong>der</strong><br />

Anstrichfilm<br />

KT 3. Ordnung<br />

<strong>Die</strong> Pigment-Volumen-Konzentration (PVK) gibt<br />

an, wieviel Prozent des Gesamtvolumens einer<br />

Beschichtung Pigmentanteile sind, z. B. PVK 45<br />

bedeutet: 45 % Pigment, 55 % <strong>Bindemittel</strong>.<br />

Ein weiterer Vergleichsmaßstab ist das Verhältnis<br />

<strong>der</strong> Nass- zur Trockenschichtdicke.<br />

Lösemittel verdunsten<br />

nass trocken<br />

Festkörperanteil<br />

Der Festkörperanteil ist <strong>der</strong> nichtflüchtige Anteil<br />

einer Beschichtung.<br />

Der Festkörperanteil setzt sich aus dem erhärteten<br />

o<strong>der</strong> getrockneten <strong>Bindemittel</strong>, den Pigmenten<br />

und Füllstoffen zusammen.<br />

Anstriche mit hohem Lösemittelanteil besitzen daher<br />

nur einen geringen Festkörpergehalt, z. B.<br />

Grundiermittel aus Cellulosenitrat.<br />

Sie werden als Low-Solid-Lacke1 bezeichnet.<br />

High-Solid-Lacke2 dagegen sind mit einem Festkörpergehalt<br />

von ca. 80% ausgestattet. Durch ihren<br />

geringen Lösemittelanteil tragen sie mit dazu bei,<br />

schädliche Emissionen zu verringern.<br />

Versuchen wir nun selbst, den Lösemittelanteil bei<br />

ölhaltigen <strong>Bindemittel</strong>n o<strong>der</strong> Alkydharzlacken zu<br />

verringern, können wir nach dem Erhärten des Anstrichs<br />

eine böse Überraschung erleben. Anstelle<br />

einer glatten glänzenden Oberfläche zeigen sich<br />

feine Falten in <strong>der</strong> Beschichtung, sogenannte Kräuseln<br />

bzw. Runzeln.<br />

Durch die Aufnahme des Sauerstoffs bei <strong>der</strong> oxidativen<br />

Erhärtung nimmt das Volumen zu. <strong>Die</strong>se<br />

Zunahme wird durch entsprechend verdunstende<br />

Lösemittel ausgeglichen. Weil <strong>der</strong> Erhärtungsprozess<br />

längere Zeit in Anspruch nimmt, muss sich<br />

das Lösemittel aus einem Gemisch aus leichtflüchtigen,<br />

mittelflüchtigen und schwerflüchtigen<br />

Bestandteilen zusammensetzen. Das verdunstende<br />

Lösemittel gleicht die Zunahme des Volumens<br />

aus und hält den Anstrich glatt.<br />

Eine an<strong>der</strong>e Möglichkeit sind wasserverdünnbare<br />

<strong>Bindemittel</strong>. <strong>Die</strong>sen wollen wir uns zunächst zuwenden.<br />

––––––––––––––––––––––––––<br />

1 Low-Solid = niedriger Festkörpergehalt<br />

2 High-Solid = hoher Festkörpergehalt<br />

63

4.2 Kalk – Kalkfarben<br />

Kalk wird aus Kalkstein hergestellt, <strong>der</strong> in <strong>der</strong> Natur<br />

in großen Mengen vorkommt. So bestehen<br />

ganze Gebirgszüge aus Kalkstein. Je nach Lagerstätten<br />

und Zusammensetzung unterscheidet man<br />

z. B. Kalkspat, Kreide, Dolomit, Marmor und Muschelkalk.<br />

Dabei ist Kreide eine beson<strong>der</strong>s reine<br />

Form des Kalksteins. Chemisch besteht Kalkstein<br />

aus Calciumcarbonat [CaCO 3].<br />

Um Kalk als <strong>Bindemittel</strong> nutzen zu können, ist ein<br />

chemischer Umwandlungsprozess des Kalksteins<br />

notwendig.<br />

4.2.1 Herstellung von Kalk<br />

1. Brennen: Der gebrochene Kalkstein wird bei ca.<br />

1000 °C gebrannt, wobei ca. 40 % Kohlendioxid<br />

[CO2] freigesetzt werden. Zurück bleibt <strong>der</strong> aus Calciumoxid<br />

[CO] bestehende Branntkalk.<br />

2. Löschen: Der Branntkalk wird mit Wasser gelöscht.<br />

Dabei verbindet sich das Wasser mit dem<br />

gebrannten Kalk. Unter großer Hitzeentwicklung<br />

entsteht gelöschter Kalk bzw. Calciumhydroxid<br />

[Ca(OH) 2]. Gelöschter Kalk dient im Baukalk für<br />

Mörtel, Putze und Kalkfarben als <strong>Bindemittel</strong>.<br />

4.2.2 Baukalk<br />

Nach <strong>der</strong> Erhärtung unterscheidet man zwei Sorten:<br />

1. Luftkalk: Der gelöschte Kalk erhärtet durch Aufnahme<br />

von Kohlendioxid [CO2] aus <strong>der</strong> Luft und<br />

bildet dabei Kalkstein. <strong>Die</strong>ser Vorgang wird als Carbonatisierung<br />

bezeichnet.<br />

2. Hydraulischer Kalk: Er erhärtet ebenso durch<br />

Aufnahme von Kohlendioxid [CO 2]. Gleichzeitig<br />

wird das enthaltene Wasser durch Kristallbildung<br />

gebunden. <strong>Die</strong>s hat zur Folge, dass hydraulischer<br />

Kalk unter Wasser erhärtet und eine größere Härte<br />

und Festigkeit erreicht als Luftkalk.<br />

Baukalk wird meist pulverförmig geliefert. Papiersäcke<br />

tragen nach DIN 1060 folgende Angaben:<br />

64<br />

4 <strong>Die</strong> <strong>Bindemittel</strong> <strong>der</strong> <strong>Anstrichstoffe</strong><br />

Gütezeichen<br />

Baukalk<br />

Papiersäcke mit hydraulischem Kalk sind<br />

mit schwarzen Streifen gekennzeichnet.<br />

Luftkalk keine Streifen<br />

Wasserkalk 1 schwarzer Streifen<br />

Hydraulischer Kalk 2 schwarze Streifen<br />

Hochhydraulischer Kalk 3 schwarze Streifen<br />

weitere Angaben: Bezeichnung <strong>der</strong> Kalksorte nach Handelsform<br />

Gewicht<br />

Verarbeitungsvorschrift<br />

Markenzeichen,<br />

Hersteller und Ort<br />

Gütezeichen und Normüberwachung<br />

CO 2<br />

gebrannter Kalk<br />

CaO<br />

Calciumoxid<br />

Kalkstein<br />

CaCO 3<br />

Calciumcarbonat<br />

Der Kreislauf des Kalkes<br />

Carbonatisierung<br />

Bildung von CaCO3 Aufnahme Abgabe<br />

von CO2 von H2O gelöschter Kalk<br />

Ca(OH) 2<br />

Calciumhydroxid<br />

4.2.3 Kalkfarbe<br />

Zur Herstellung von Kalkfarbe wird Kalk in Wasser<br />

gelöst. <strong>Die</strong> verdünnte Kalklauge dient als Anstrichmittel<br />

für kalk- und zementhaltige Untergründe.<br />

Durch mehrere Anstriche lassen sich deckende<br />

Flächen erzielen. <strong>Die</strong> Kalklauge bildet nach dem Erhärten<br />

eine weißmatte Beschichtung. Hierzu wird<br />

keine Pigmentierung benötigt. <strong>Die</strong> sich bei <strong>der</strong> Carbonatisierung<br />

bildende Sinterhaut ist in <strong>der</strong> Lage,<br />

maximal 5 Prozent kalkechte Buntpigmente zu binden.<br />

Es können daher nur zarte, helle Anstriche erzielt<br />

werden.<br />

Kräftige Farbtöne lassen sich mit Kalkfarbe nicht<br />

herstellen.<br />

Damit sich die Kalkfarbe gut mit dem Untergrund<br />

verbinden kann, muss dieser vor dem Anstrich<br />

gründlich mit einem Hochdruckreinigungsgerät<br />

bzw. mit Wurzel- o<strong>der</strong> Drahtbürste gereinigt werden.<br />

Zur Verhin<strong>der</strong>ung von Farbflecken und Rän<strong>der</strong>n<br />

werden ausgebesserte Putzstellen und Salzausblühungen<br />

zuvor fluatiert.<br />

Der Anstrich kann mit <strong>der</strong> Bürste im Kreuzverband,<br />

mit dem Kalksprühgerät o<strong>der</strong> mit dem Airlessgerät<br />

in mehreren Schichten aufgetragen werden.<br />

Damit die Carbonatisierung möglichst lange anhält,<br />

muss <strong>der</strong> Untergrund vor dem Anstrich gut<br />

angefeuchtet werden. Im Außenbereich eignet<br />

sich daher beson<strong>der</strong>s kühles feuchtes Wetter für<br />

die Beschichtung mit Kalkfarbe.

5 5<strong>Die</strong> <strong>Die</strong> Farbmittel Farbmittel <strong>der</strong> <strong>Anstrichstoffe</strong> <strong>der</strong> <strong>Anstrichstoffe</strong><br />

5.1 Unterscheidung <strong>der</strong> Farbmittel<br />

Farbmittel<br />

In einer Beschichtung erfüllen die Pigmente wichtige<br />

Aufgaben. Sie bestimmen u. a.<br />

• Farbton<br />

• Deckvermögen<br />

• Schichtdicke<br />

• Oberfläche (matt - glänzend)<br />

• Schutz gegen Korrosion<br />

• Schutz gegen UV-Strahlen<br />

• Schutz gegen Witterungseinflüsse<br />

Neben dem <strong>Bindemittel</strong> sind die Pigmente die<br />

wichtigsten Bestandteile in einer Beschichtung.<br />

Sie unterscheiden sich in:<br />

• Korngröße • Eigenschaften<br />

• Form • und Herstellung<br />

Größe <strong>der</strong> Pigmente<br />

92<br />

Farbmittel<br />

nach DIN 55 943<br />

Pigmente Farbstoffe<br />

Pigmente sind Farbstoffe sind<br />

in Wasser o<strong>der</strong> in Wasser o<strong>der</strong><br />

<strong>Bindemittel</strong> <strong>Bindemittel</strong><br />

nicht löslich löslich<br />

⇒ Suspension ⇒ Lösung<br />

5.1.1 Korngröße <strong>der</strong> Pigmente<br />

<strong>Die</strong> Korngröße hängt von <strong>der</strong> Art <strong>der</strong> Beschichtung<br />

ab. Für einen Kunstharzputz sind größere Pigmente<br />

erfor<strong>der</strong>lich als für einen deckenden o<strong>der</strong><br />

einen lasierenden Farbanstrich.<br />

lasierend: 0,05–0,4 µm deckend: 0,5–5 µm<br />

Lasierende Pigmentschicht <strong>Die</strong> Korngröße bestimmt<br />

durch feinste Vermahlung die kleinst mögliche<br />

Mikronisierung Schichtdicke<br />

KT 3. Ordnung<br />

Durch ihre geringe Größe ist bei lasierenden Pigmenten<br />

die Struktur des Untergrundes, z. B. die<br />

Maserung von Holz, sichtbar. <strong>Die</strong> Pigmentierung<br />

reicht jedoch aus, das Eindringen von UV-Strahlen<br />

in den Untergrund zu verhin<strong>der</strong>n.<br />

Bei Kunstharzputzen ist die Pigmentgröße in mm<br />

angegeben. Sie gibt in etwa die Schichtdicke des<br />

Putzes an.<br />

gleich große Pigmente sind disperse Pigmente sind<br />

lichtdurchlässig<br />

Lichtdurchlässigkeit<br />

lichtundurchlässig<br />

Pigmente gleicher Größe und Form sind im allgemeinen<br />

lichtdurchlässiger als gemischte bzw.<br />

disperse 1 Pigmente<br />

Für deckende Anstrichmittel werden disperse<br />

Pigmente verwendet.<br />

5.1.2 Form <strong>der</strong> Pigmente<br />

Pigmente haben die unterschiedlichsten Formen.<br />

<strong>Die</strong>se hängen größtenteils von <strong>der</strong> Kristallstruktur<br />

des Ausgangsstoffes ab. Durch ihre geringen Abmessungen<br />

werden zwischen den Pigmenten Adhäsionskräfte<br />

wirksam, so dass sie sich zusammenlagern<br />

und Agglomerate2 bilden. Aus diesem<br />

Grund werden die Pigmente zum Abtönen in<br />

<strong>der</strong> Regel nicht als trockenes Farbpulver geliefert,<br />

son<strong>der</strong>n in dickflüssigen Gebinden. In ihrer pastösen<br />

Form bleibt die Farbmischung stabil, die Pigmente<br />

bleiben in <strong>der</strong> Paste fein verteilt.<br />

Im Korrosionsschutz werden schuppenförmige<br />

o<strong>der</strong> verseifende Pigmente gewählt, um den Untergrund<br />

gegen eindringende Stoffe abzudichten.<br />

Aktive Pigmente reagieren mit dem <strong>Bindemittel</strong><br />

o<strong>der</strong> dem Untergrund, passive dagegen nicht. Aktive<br />

Pigmente bilden z. B. wasserunlösliche Metallseifen.<br />

Passive Pigmente schützen z. B. durch<br />

ihre Schuppenform.<br />

schuppenförmige aktive – verseifende<br />

Pigmente Pigmente<br />

passive – aktive Pigmente im Korrosionsschutz<br />

––––––––––––––––––––––––––<br />

1 dispers = gemischt (lat. dispergere = fein verteilt)<br />

2 Agglomerate = Anhäufungen<br />

(lat. agglomerare = fest anschließen)

5 <strong>Die</strong> Farbmittel <strong>der</strong> <strong>Anstrichstoffe</strong><br />

5.2 Einteilung <strong>der</strong> Pigmente<br />

anorganisch<br />

Übersicht – Pigmente<br />

5.2.1 Füllstoffe<br />

Pigmente<br />

natürliche synthetische natürliche synthetische<br />

Erdpigmente<br />

Beispiele<br />

Kreide<br />

Schwerspat<br />

Ton<br />

Ocker<br />

Rote Erde<br />

Grüne Erde<br />

Mineralpigmente<br />

Bleiweiß<br />

Zinkweiß<br />

Titandioxid<br />

Chromgelb<br />

Eisenoxidrot<br />

Eisencyaninblau<br />

Tier- und<br />

Pflanzenpigmente<br />

Karminlack<br />

Krapplack<br />

Schüttgelb<br />

Kasseler Braun<br />

Sepia<br />

Indigo<br />

organisch<br />

Teer- und<br />

Schwarzpigmente<br />

Echtgelb<br />

Signalrot<br />

Phthalocyaningrün<br />

Azurblau<br />

Anilinschwarz<br />

Ruß<br />

Neben den Pigmenten werden in <strong>Anstrichstoffe</strong>n<br />

Füllstoffe eingesetzt. Sie sind, wie die Pigmente, im<br />

<strong>Bindemittel</strong> unlöslich und bilden daher mit den<br />

Pigmenten das gesamte Pigmentvolumen.<br />

Füllstoffe verbessern die Eigenschaften <strong>der</strong> Pigmentierung<br />

und vergrößern bzw. strecken das<br />

Pigmentvolumen.<br />

Sie füllen beispielsweise die Zwischenräume in <strong>der</strong><br />

Pigmentierung und erhöhen die Festigkeit durch<br />

ihre harte Körnung. Außerdem geben sie den <strong>Anstrichstoffe</strong>n,<br />

Kitten, Spachtel- und Verputzmassen<br />

die nötige Fülle, damit diese beim Erhärten nicht<br />

einfallen und Risse bekommen. So dient Schwerspat<br />

in Spachtelmassen und Quarzmehl in Verputzmassen<br />

als Füllstoff.<br />

Füllstoffe sind meist billiger als Pigmente. Das<br />

Strecken mit Füllstoffen führt daher zu einer Kostensenkung,<br />

ohne die Eigenschaften des Anstrichfilms<br />

zu verschlechtern.<br />

5.2.2 Streck- o<strong>der</strong> Verschnittmittel<br />

Sie werden bei teuren o<strong>der</strong> gesundheitsschädlichen<br />

Pigmenten eingesetzt. Beispielsweise besteht<br />

Titanweiß aus 30 % Titandioxid und 70 %<br />

Kalkspat als Verschnittmittel. Bei Bleimennige wird<br />

<strong>der</strong> Anteil an Verschnittmittel in <strong>der</strong> Bezeichnung<br />

mit angegeben. So enthält Bleimennige V40 einen<br />

Verschnittmittelanteil von 40 Prozent.<br />

Für Füllstoffe und Verschnittmittel werden u. a.<br />

Schwerspat, Kalkspat, Kreide, Quarzmehl und Graphit<br />

eingesetzt.<br />

5.3 Herstellung <strong>der</strong> Pigmente<br />

5.3.1 Erdpigmente<br />

Sie gewinnt man aus natürlich vorkommenden Erden,<br />

Steinen o<strong>der</strong> Mineralien. Sie werden u. a.<br />

durch Brechen, Schlämmen bzw. Reinigen und<br />

Mahlen aufbereitet.<br />

5.3.2 Mineralpigmente<br />

Sie lassen sich durch Oxidation, Salzbildung und<br />

Fällung o<strong>der</strong> durch Erhitzen herstellen, wobei sich<br />

chemisch gebundenes Wasser abspaltet o<strong>der</strong> verschiedene<br />

Grundstoffe verschmelzen.<br />

ChromsalzlösungNatriumdichromat<br />

Fällung<br />

von<br />

Chromgelb<br />

Chromrot<br />

Gewinnung von Pigmenten durch Fällung<br />

Bleisalzlösung<br />

Bleiacetat<br />

Natronlauge<br />

Weitere Beispiele für Pigmente, die durch Fällung<br />

hergestellt werden:<br />

• Miloriblau bzw. Berliner Blau<br />

Eisenchloridlösung + gelbe Blutlaugensalzlösung<br />

• Lithopone<br />

Zinksulfidlösung + Bariumsulfatlösung<br />

• Zinkgelb (Zitronengelb)<br />

Zinksulfatlösung + Kaliumdichromatlösung<br />

5.3.3 Tier- und Pflanzenfarben<br />

Bei Tier- und Pflanzenfarben wird zunächst durch<br />

Auskochen eine Farbstofflösung hergestellt. <strong>Die</strong><br />

Farbstofflösung wird danach mit einer Farbunterlage<br />

(Substrat) unlöslich verbunden. Wegen ihrer<br />

geringen Lichtechtheit werden sie für Anstrichmittel<br />

nicht mehr verwendet.<br />

93

7 Werkzeuge und Verfahren<br />

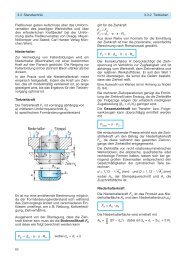

7.6.11 Elektrostatisches Spritzen<br />

Das elektrostatische Spritzen ist als industrielles<br />

Lackierverfahren weit verbreitet.<br />

Durch die verschiedenpolige elektrische Ladung<br />

bestehen zwischen Spritzgut und Werkstück gegenseitige<br />

Anziehungskräfte. Praktisch ist daher<br />

auch keine Pistole notwendig, die über das zu beschichtende<br />

Werkstück geführt werden muss.<br />

Es genügt ein feststehen<strong>der</strong> o<strong>der</strong> rotieren<strong>der</strong><br />

Sprühkopf, <strong>der</strong> die Lackteile nicht gezielt, son<strong>der</strong>n<br />

nur in die Umgebung des Werkstückes spritzt. Wie<br />

magnetisiert, än<strong>der</strong>n die Lacktröpfchen ihre Flugbahn<br />

und treffen sicher auf dem Werkstück auf. Dabei<br />

wird nicht nur die Vor<strong>der</strong>seite, son<strong>der</strong>n auch<br />

die dem Sprühkopf abgewandte Seite gleichmäßig<br />

mit dem Beschichtungsstoff überzogen.<br />

124<br />

Faradayscher<br />

Käfig<br />

Werkstück<br />

Hochspannungselektrode<br />

Farbe<br />

Luft<br />

Darstellung des elektrostatischen Spritzens<br />

7.6.12 Elektrostatische Pulverbeschichtung<br />

Außer <strong>der</strong> üblichen Nassbeschichtung gibt es auch<br />

die Trockenbeschichtung.<br />

Bei diesem Verfahren werden lösemittelfreie, in<br />

Pulverform aufbereitete Beschichtungsstoffe versprüht,<br />

die sich wie das Nassmaterial auf das kalte<br />

Werkstück nie<strong>der</strong>schlagen und es im Umgriff sehr<br />

gleichmäßig bedecken. Beim anschließenden Erwärmen<br />

im Trockenofen auf 140 bis 220° C verschmilzt<br />

das Material zu einem gut haftenden und<br />

porenfreien Film. Gegenüber dem Nassverfahren<br />

ist die Pulverbeschichtung geruchsarm und weniger<br />

feuergefährlich. Dickere Beschichtungen können<br />

in einem Arbeitsgang erzielt werden.<br />

Beim elektrostatischen Spritzen gibt es kaum Farbnebel<br />

und fast keinen Materialverlust. Beim<br />

elektrostatischen Pulverbeschichten kann das<br />

überschüssige Pulver aufgefangen und zurückgewonnen<br />

werden.<br />

Außer <strong>der</strong> Entfettung ist keine weitere Vorarbeit erfor<strong>der</strong>lich.<br />

Pulverbeschichtung ist ein Einschichtverfahren,<br />

bei dem kein Haftgrund o<strong>der</strong> eine Grundierung<br />

notwendig ist. Es entstehen Überzüge von sehr<br />

hoher Qualität, die mechanisch, thermisch und<br />

chemisch sehr wi<strong>der</strong>standsfähig sind.<br />

Das Betreten des Spritzstandes ist während des<br />

Spritzens wegen <strong>der</strong> elektrostatischen Aufladung<br />

nicht möglich.<br />

Neben stationären Anlagen gibt es auch Handpistolen<br />

für den Einsatz auf dem Bau. Beschichtet<br />

können nur solche Bauteile werden, die sich elektrostatisch<br />

aufladen lassen. <strong>Die</strong> Materialien, die<br />

verspritzt werden sollen, müssen ebenfalls elektrostatisch<br />

aufladbar sein.<br />

Wassergelöste und sehr metallhaltige Beschichtungssysteme<br />

können wegen <strong>der</strong> starken<br />

elektrostatischen Aufladung nicht mit <strong>der</strong><br />

elektrostatischen Handspritzpistole gespritzt<br />

werden.<br />

Elektrostatische Automatikanlage<br />

Um Holz elektrostatisch zu beschichten, reicht eine<br />

Holzfeuchtigkeit größer als 10 Prozent aus, ansonsten<br />

muss es zuvor mit einer speziellen Imprägnierung<br />

versehen werden.<br />

Kunststoffe müssen vor <strong>der</strong> Beschichtung ebenfalls<br />

leitfähig gemacht werden.

7 Werkzeuge und Verfahren<br />

Beim reinen elektrostatischen Spritzen bildet sich<br />

bei einem stark verformten Bauteil o<strong>der</strong> bei Hohlräumen<br />

häufig ein Faradayscher Käfig 1 aus, <strong>der</strong><br />

verhin<strong>der</strong>t, dass es zum Umgriff des Spritzmaterials<br />

kommt.<br />

Das Staticoating-System ist bei solchen Bauteilen<br />

vorteilhafter, weil zusätzlich Luft- und Materialdruck<br />

zur Verfügung stehen und dadurch das Voro<strong>der</strong><br />

Nachspritzen dieser Teile entfällt.<br />

Elektrostatische Handspritzpistole<br />

Aufgaben<br />

1. Nennen Sie die Vorteile, die das luftunterstützte<br />

Airless-Spritzen gegenüber dem reinen<br />

Höchstdruck-Spritzen bietet.<br />

2. Für welche Beschichtungsarbeiten ist das Airless-Verfahren<br />

nur schlecht o<strong>der</strong> gar nicht geeignet?<br />

3. Begründen Sie, warum das industrielle<br />

elektrostatische Spritzen als das umweltvertäglichste<br />

Spritzverfahren gilt.<br />

4. Welche beson<strong>der</strong>en Eigenschaften müssen<br />

Flächen besitzen die man elektrostatisch beschichten<br />

will?<br />

5. Warum ist das Staticoating-System, bei nicht<br />

stationären Anlagen, dem reinen elektrostatischen<br />

Spritzen vorzuziehen?<br />

6. Beschreiben Sie die Vorzüge einer Pulverbeschichtung.<br />

7. Welche Beschichtungsstoffe können mit <strong>der</strong><br />

elektrostatischen Handspritzpistole nicht aufgetragen<br />

werden?<br />

8. Nennen Sie die wesentlichen Teile einer Pulverbeschichtungsanlage.<br />

9. Wie kommt es zum „Umgriff“ beim elektrostatischen<br />

Spritzen?<br />

7.7 Das Arbeiten mit <strong>der</strong> Spritzpistole<br />

Das Arbeiten mit <strong>der</strong> Spritzpistole erfor<strong>der</strong>t exakte<br />

Bedingungen und die richtige Arbeitstechnik.<br />

Zunächst muss <strong>der</strong> Beschichtungsstoff durch Verdünnen<br />

auf die richtige Viskosität gebracht werden.<br />

<strong>Die</strong>s geschieht mit dem DIN- o<strong>der</strong> ISO-Becher,<br />

mit <strong>der</strong>en Hilfe die Durchlaufzeit in Sekunden und<br />

damit die Viskosität gemessen wird. Beim Warmo<strong>der</strong><br />

Heißspritzen wird <strong>der</strong> Beschichtungsstoff zuvor<br />

auf 70 °C erwärmt. Dadurch erreicht man meist<br />

ohne Zugabe von Verdünnungsmittel die notwendige<br />

Viskosität.<br />

Je nach Beschaffenheit des Beschichtungsstoffes<br />

und <strong>der</strong> zu beschichtenden Fläche erfolgt nun die<br />

Einstellung des Spritzstrahles durch<br />

• die richtige Düsenwahl,<br />

• den Mindestdruck von Luft und/o<strong>der</strong> Material,<br />

• den Düseninnendruck bei Verwendung von<br />

HVLP-Spritzpistolen,<br />

• Rund- o<strong>der</strong> Breitstrahleinstellung.<br />

Spritzen mit dem kleinstmöglichen Druck ist in je<strong>der</strong><br />

Hinsicht besser als das Spritzen mit dem<br />

höchstmöglichen Druck. <strong>Die</strong> Qualität <strong>der</strong> Beschichtung<br />

wird besser, es entsteht weniger Spritznebel,<br />

<strong>der</strong> Materialverlust ist geringer und Mensch<br />

und Umwelt werden weniger geschädigt.<br />

<strong>Die</strong> meisten Pistolen mit Außenmischdüsen sind<br />

so konstruiert, dass die Regulierung von Rundo<strong>der</strong><br />

Breitstrahl entwe<strong>der</strong> mit einem Strahlregulierknopf<br />

o<strong>der</strong> durch Drehung des Düsenkopfes erfolgen<br />

kann. Der Strahlregulierknopf ermöglicht<br />

die stufenlose Einstellung von Breit- auf Rundstrahl.<br />

Bei <strong>der</strong> Strahlregulierung mit dem Luftkopf müssen<br />

die Luftkanäle waagrecht zur Pistole stehen,<br />

wenn ein senkrechter Breitstrahl erzielt werden<br />

soll. Beim waagrechten Breitstrahl befinden sich<br />

die Luftkanäle senkrecht zur Pistole, und für einen<br />

Rundstrahl müssen sie diagonal stehen. Dabei ist<br />

nur <strong>der</strong> Hauptluftkanal geöffnet.<br />

senkrechter<br />

Breitstrahl<br />

waagrechter<br />

Breitstrahl<br />

Rundstrahl<br />

––––––––––––––––––––––––––<br />

1 Abschirmung gegen elektrische Fel<strong>der</strong> Strahlregulierung durch Verstellen des Düsenkopfes<br />

125

10 Bearbeitung mineralischer Untergründe<br />

10.5.6 Putzmängel und ihre Beseitigung<br />

<strong>Die</strong> handwerkliche Prüfung des Untergrundes hat<br />

vorrangig zum Ziel, Putzmängel festzustellen und<br />

ihre Beseitigung in die Wege zu leiten. In <strong>der</strong> vorgestellten<br />

Übersicht wurden die häufigsten Putzmängel<br />

aufgezeigt und ihre Abhilfe beschrieben.<br />

Aus diesem Grund wollen wir hier nur noch näher<br />

auf die Beseitigung von Rissen eingehen. Das Erkennen<br />

<strong>der</strong> unterschiedlichen Risse und ihrer Ursachen<br />

ist für <strong>der</strong>en Beseitigung von ausschlaggeben<strong>der</strong><br />

Bedeutung.<br />

Risse und ihre mögliche Beseitigung<br />

Nicht alle Risse lassen sich dauerhaft beseitigen.<br />

<strong>Die</strong>s gilt beson<strong>der</strong>s, wenn die Rissbildung vom<br />

Baugrund ausgeht und diese noch nicht zum Stillstand<br />

gekommen ist. So können Setzungen infolge<br />

von Grundwasserabsenkungen und Erschütterung<br />

durch Verkehr und Fluglärm zu dauerhaften, nicht<br />

behebbaren Rissen führen. Auch können Risse, die<br />

ihre Ursache im Gebäude o<strong>der</strong> Putzgrund haben,<br />

z. B. bei mangelhaftem Fundament, schadhaftem<br />

Fachwerk o<strong>der</strong> vorliegenden Baumängeln nur teilweise<br />

beseitigt werden. Viele Risse lassen sich jedoch<br />

durch entsprechend elastische Beschichtungen<br />

und mit Hilfe von Rissarmierungssystemen<br />

ausbessern.<br />

Danach lassen sich die Risse in drei Rissarten einteilen:<br />

Fassadenrisse<br />

168<br />

Nicht vom Putzträger<br />

ausgehende Risse<br />

Netz- und Haarrisse<br />

Vom Putzträger<br />

ausgehende Risse<br />

Schwund- und Fugenrisse<br />

Vom Baugrund<br />

ausgehende Risse<br />

Baudynamische Risse<br />

Netz- und Haarrisse lassen sich auf falsche Zusammensetzung<br />

des Putzmörtels und fehlerhafte<br />

Verarbeitung zurückführen. Feuchtigkeit, Frost und<br />

Sonne vergrößern die Risse, Schmutz macht sie<br />

sichtbar.<br />

Schwund- und Fugenrisse entstehen durch zu<br />

frisch verarbeitete Baumaterialien, nicht fachgerecht<br />

ausgeführtes Mauerwerk sowie durch Mischmauerwerk.<br />

<strong>Die</strong> Risse folgen dem Schwundverlauf,<br />

sie werden über schlechten Mauerfugen<br />

sichtbar.<br />

Baudynamische Risse sind eine Folge <strong>der</strong> Spannungen<br />

im Bauwerk, die durch unterschiedliche<br />

Ausdehnung, Erdreichsenkung, nachgebendes<br />

Mauerwerk und Erschütterung erzeugt wurden.<br />

Sie durchdringen Putz und Mauerwerk meist mit<br />

tiefen Rissen.<br />

Vom Putzträger ausgehende Mauerrisse<br />

Rissarmierungen<br />

Feine Netz- und Haarrisse, die nur in <strong>der</strong> Oberfläche<br />

vorhanden sind und die Putzlage nicht durchdringen,<br />

können nach einer Tiefgrundierung mit<br />

einem Rissüberbrückungssystem überdeckt werden.<br />

<strong>Die</strong>ses wird in einer Zwischenschicht und<br />

einer Deckschicht aufgetragen.<br />

Rissüberbrückungssysteme sind plastoelastische<br />

Beschichtungsmittel auf Dispersionsbasis.<br />

Risse, die die Putzlagen o<strong>der</strong> gar das ganze Mauerwerk<br />

durchdringen, müssen mit einem Rissarmierungssystem<br />

überzogen werden.<br />

Rissarmierungssysteme überbrücken großflächig<br />

die mit Rissen behaftete Putzfläche und dienen<br />

gleichzeitig als tragfähiger Beschichtungsgrund.<br />

Ihre Auswahl und Verankerung auf dem Putz hängen<br />

von <strong>der</strong> Rissart ab.

10 Bearbeitung mineralischer Untergründe<br />

Bei Netz- und Haarrissen wird ein Glasfaservlies in<br />

eine spezielle Dispersionsfarbe eingedrückt, eingewalzt<br />

und nochmals satt überstrichen.<br />

Bei Schwund- und Fugenrissen werden reißfeste,<br />

elastische Kunstfasergewebe vollflächig mit Armierungskleber<br />

auf dem Untergrund verankert.<br />

Bei baudynamischen Rissen ist eine Doppelarmierung<br />

erfor<strong>der</strong>lich. Vor <strong>der</strong> vollflächigen Rissarmierung<br />

mit dem Kunstfasergewebe wird eine dem<br />

Rissverlauf folgende Spezial-Rissbrücke mit Armierungskleber<br />

befestigt.<br />

Einbetten des Armierungsgewebes in den Armierungskleber<br />

Bei <strong>der</strong> Verarbeitung von Rissarmierungen wird<br />

<strong>der</strong> Putzgrund wie für einen Neuanstrich vorbereitet.<br />

Der Untergrund muss gründlich gereinigt, die<br />

Risse aufgekratzt, lose Farb- und Putzreste entfernt<br />

und mit einer entsprechenden Grundierung versehen<br />

werden. Auf die Rissarmierung wird in <strong>der</strong> Regel<br />

eine elastische Spachtelmasse aufgetragen<br />

und mit einer elastischen Zwischen- und Schlussbeschichtung<br />

auf Dispersionsbasis abgeschlossen.<br />

Anstelle <strong>der</strong> Zwischen- und Schlussbeschichtung<br />

kann auch ein dehnbarer Kunstharzputz das<br />

Rissarmierungssystem fertigstellen.<br />

Alter und mürber Putz<br />

Lose und schlecht haftende Putzstellen eignen sich<br />

nicht als Anstrichgrund. <strong>Die</strong> Beschichtung würde<br />

abplatzen. Sie müssen entfernt, gereinigt und neu<br />

verputzt werden. Sanden<strong>der</strong>, mürber Putz kann<br />

nach einer gründlichen Reinigung (Hochdruckreinigung)<br />

mit lösemittelhaltigem Tiefgrund gebunden<br />

werden. Gipsfreie mineralische Putze lassen<br />

sich auch mit Wasserglaslösungen o<strong>der</strong> Fluaten<br />

festigen. Beim Ausbessern <strong>der</strong> Putzstellen ist ne-<br />

ben <strong>der</strong> Oberflächenstruktur auch die Mörtelgruppe<br />

zu beachten.<br />

<strong>Die</strong> beigeputzte Fläche neigt zum Abplatzen,<br />

wenn ihre Druckfestigkeit größer ist als die des<br />

umgebenden Putzes.<br />

Mangelhafte Vorarbeiten – Dispersionsfarbe blättert ab<br />

Abblätternde Dispersionsanstriche und dicke gerissene<br />

Öl- und Lackfarbenschichten werden heute<br />

mit mo<strong>der</strong>nen Hochduckreinigungsgeräten entfernt.<br />

Sie sind weniger umweltbelastend als die<br />

früher vielfach verwendeten Abbeizmittel.<br />

Tragfähige Altanstriche werden ebenfalls am besten<br />

mit dem Hochdruckreinigungsgerät gereinigt.<br />

Kalk- Dispersions- und Silikatfarben eignen sich<br />

danach für eine erneute Beschichtung.<br />

Ölhaltige Beschichtungen sollten vor einem neuen<br />

Anstrich angeschliffen o<strong>der</strong> mit Salmiaklösung<br />

1 : 4 angelaugt und nachgewaschen werden.<br />

Aufgaben<br />

1. Warum ist die Prüfung von Putzuntergründen<br />

vor einer Beschichtung unbedingt notwendig?<br />

2. Nennen Sie die wichtigsten handwerklichen<br />

Prüfmethoden für Putzuntergründe und geben<br />

Sie an, welche Mängel damit festgestellt<br />

werden können.<br />

3. Welche Untergrundsmängel können durch<br />

Augenschein festgestellt werden?<br />

4. Worin unterscheiden sich die Rissarten?<br />

5. Erklären Sie den Aufbau von Rissarmierungssystemen.<br />

6. Warum muss beim Ausbessern von altem<br />

Putz die Mörtelgruppe o<strong>der</strong> die Druckfestigkeit<br />

beachtet werden?<br />

7. Warum ist bei abblätternden Anstrichen eine<br />

Hochdruckreinigung dem Abbeizen vorzuziehen?<br />

169