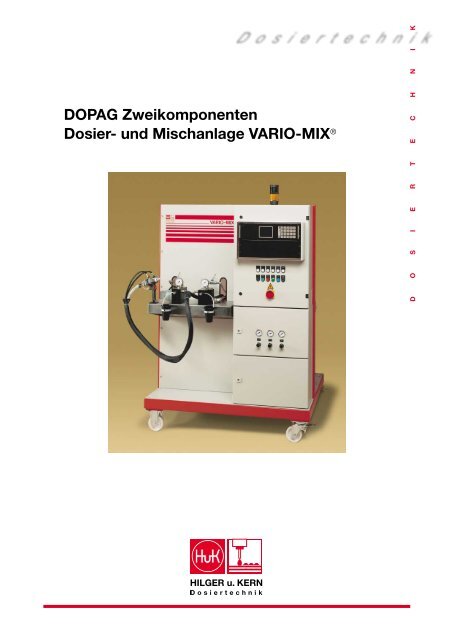

DOPAG Zweikomponenten Dosier- und Mischanlage VARIO-MIX

DOPAG Zweikomponenten Dosier- und Mischanlage VARIO-MIX

DOPAG Zweikomponenten Dosier- und Mischanlage VARIO-MIX

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>DOPAG</strong> <strong>Zweikomponenten</strong><br />

<strong>Dosier</strong>- <strong>und</strong> <strong>Mischanlage</strong> <strong>VARIO</strong>-<strong>MIX</strong><br />

HILGER u. KERN<br />

®<br />

D O S I E R T E C H N I K

Allgemeines<br />

Aufbau<br />

2<br />

Konstruktion<br />

Die <strong>DOPAG</strong> <strong>Dosier</strong>- <strong>und</strong> <strong>Mischanlage</strong><br />

<strong>VARIO</strong>-<strong>MIX</strong> ist ein lösemittelfreies Kolbendosiersystem<br />

für die Verarbeitung<br />

von nieder- bis hochviskosen, abrasiven<br />

<strong>und</strong> gefüllten Medien, wie z.B. Epoxide,<br />

Kleber, Silicone <strong>und</strong> Polyurethane.<br />

Hierzu stehen 2 Anlagentypen zur Auswahl:<br />

• <strong>VARIO</strong>-<strong>MIX</strong> A<br />

• <strong>VARIO</strong>-<strong>MIX</strong> S<br />

Die Anlage <strong>VARIO</strong>-<strong>MIX</strong> A eignet sich für<br />

das kontinuierliche Auftragen, Vergießen<br />

<strong>und</strong> Spritzen.<br />

Die Anlage S ist für die schußweise Verarbeitung<br />

von Medien, bei Schußgrößen<br />

von 1 bis 200 cm 3 einsetzbar.<br />

Das Chassis der <strong>VARIO</strong>-<strong>MIX</strong> ist aus<br />

verzinktem Stahlblech <strong>und</strong> hat kugelgelagerte<br />

Laufrollen.<br />

Material-Druckbehälter, Pumpen <strong>und</strong><br />

Hebelsystem sind auf diesem Chassis<br />

montiert.<br />

▲ Rückansicht <strong>VARIO</strong>-<strong>MIX</strong><br />

▲<br />

Vorderansicht <strong>VARIO</strong>-<strong>MIX</strong><br />

Die Anlagensteuerung sowie die <strong>Dosier</strong><strong>und</strong><br />

Mischeinheit werden von einem<br />

Rahmen getragen.<br />

Die pneumatische <strong>und</strong> elektrische Steuerung<br />

sind in zwei voneinander getrennten<br />

Schaltschränken montiert.

Materialversorgung<br />

Hebelsystem<br />

Die Materialversorgung mit der A- <strong>und</strong> B-<br />

Komponente erfolgt bei beiden Anlagen,<br />

je nach Bedarf, über<br />

Das Hebelsystem dient zur stufenlosen<br />

Feinabstimmung des Mischungsverhältnisses.<br />

Es verbindet den Luftmotor mit den beiden<br />

Kolbendosierpumpen.<br />

▲<br />

• Material-Druckbehälter<br />

verschiedener Größe.<br />

( Automatisches Nachfüllen aus<br />

Containern oder Originalgebinden<br />

ist optional möglich )<br />

• Container oder Originalgebinde<br />

mit Zuführpumpen.<br />

Hebelsystem <strong>VARIO</strong>-<strong>MIX</strong> A<br />

<strong>Dosier</strong>ung Die <strong>VARIO</strong>-<strong>MIX</strong> ist mit zwei Kolbendosierpumpen<br />

ausgestattet.<br />

Diese ermöglichen auch die Verarbeitung<br />

hoch abrasiver Medien.<br />

Eine in die Pumpe integrierte Sperrflüs-<br />

So wird maximale Flexibilität, bei der<br />

auch Sonderbauweisen der Materialversorgung<br />

möglich sind, erreicht.<br />

Filter in den Materialleitungen halten<br />

Fremdkörper in den Medien zurück.<br />

Durch Verschieben des Hebelsystems<br />

werden die Hebelwege verkürzt oder verlängert.<br />

Es gibt zwei verschiedene Hebelsysteme.<br />

Typ A für die kontinuierliche <strong>und</strong> Typ S für<br />

die schußweise Verarbeitung der Medien.<br />

▲<br />

Hebelsystem <strong>VARIO</strong>-<strong>MIX</strong> S<br />

sigkeitskammer dichtet die Medien<br />

gegen Luftfeuchtigkeit ab.<br />

Die hartverchromten Kolbenstangen sind<br />

mit Spezialdichtungen aus Teflon abgedichtet.<br />

3

4<br />

<strong>Dosier</strong>rechner<br />

Misch- <strong>und</strong> Auslaßsystem<br />

Statischer Mischer<br />

Die Entwicklung des HILGER u. KERN<br />

<strong>Dosier</strong>rechners MR 20 wurde unter dem<br />

Aspekt der Bediener- <strong>und</strong> Benutzerfre<strong>und</strong>lichkeit<br />

betrieben.<br />

Der <strong>Dosier</strong>rechner ist so variabel, daß<br />

eine Vielzahl von Produktionsprogrammen<br />

gespeichert <strong>und</strong> abgerufen werden<br />

können.<br />

Die menügeführte Eingabe der Daten<br />

erfolgt über eine Folientastatur.<br />

Über eine 8-zeilige LCD-Anzeige lassen<br />

sich jederzeit alle Arbeits- <strong>und</strong> Maschinendaten<br />

abrufen. Nach Abschalten der<br />

<strong>Dosier</strong>- <strong>und</strong> <strong>Mischanlage</strong> bleiben alle programmierten<br />

Daten in einem remanenten<br />

Speicher erhalten.<br />

▲ <strong>Dosier</strong>rechner <strong>VARIO</strong>-<strong>MIX</strong><br />

Der Statische Mischer besteht aus einem<br />

Zwillingsauslaßventil <strong>und</strong> einem statischen<br />

Kunststoffmischrohr.<br />

Die Betätigung erfolgt elektrisch oder<br />

pneumatisch.<br />

Die Medien werden bis zum Eingang des<br />

Kunststoffmischrohrs getrennt geführt.<br />

▲ Statischer Mischer, spülmittelfrei<br />

Eine Integration in vollautomatische Produktionslinien<br />

ist durch zahlreiche digitale<br />

Ein- <strong>und</strong> Ausgänge sowie serielle Schnittstellen<br />

möglich.<br />

Eine interne Hardware-Kontrolle sorgt für<br />

eine kontinuierliche Überwachung der<br />

Gesamtanlage.<br />

Ein optional lieferbarer Drucker protokolliert<br />

alle <strong>Dosier</strong>ergebnisse, Alarmmeldungen<br />

<strong>und</strong> Eingriffe in den Steuerungsablauf<br />

mit Datum <strong>und</strong> Uhrzeit.<br />

Somit ist die Qualitätskontrolle möglich,<br />

welche als Basis für eine Fertigung nach<br />

z.B. DIN ISO 9001 dienen kann.<br />

Das aufwendige <strong>und</strong> umweltbelastende<br />

Spülen entfällt.<br />

Das Zwillingsauslaßventil ist so ausgelegt,<br />

daß beim Schließen ein Nachtropfen<br />

am Mischrohrausgang verhindert wird.<br />

Dieser Rücksaugeffekt ist stufenlos einstellbar.

Statische Mischeinheit<br />

Funktion<br />

Der Vorteil einer Misch- <strong>und</strong> <strong>Dosier</strong>anlage<br />

mit statischer Mischeinheit liegt darin,<br />

daß stark unterschiedliche Materialviskositäten<br />

der A- <strong>und</strong> B-Komponente <strong>und</strong><br />

extreme Mischungsverhältnisse besser<br />

beherrscht werden können.<br />

Bei diesen Bedingungen wird in einem<br />

Mischblock der Materialdruck gleichmäßiger<br />

aufgebaut <strong>und</strong> eine gleichzeitige<br />

Zudosierung der Komponenten gewährleistet.<br />

▲<br />

Funktionsübersicht<br />

<strong>VARIO</strong>-<strong>MIX</strong><br />

Komponente<br />

A<br />

<strong>Dosier</strong>-<br />

Pumpe<br />

Niveau-<br />

Messung<br />

Rührwerk<br />

Antrieb<br />

pneumatisch<br />

Bypass Bypass<br />

▲ Statische Mischeinheit,<br />

Mischblock mit statischem Mischrohr<br />

Komponente<br />

B<br />

Hebelsystem<br />

KS-Mischrohr<br />

<strong>Dosier</strong>-<br />

Pumpe<br />

Auslitern Auslitern<br />

Funktionsschaltbild <strong>VARIO</strong>-<strong>MIX</strong>, spülmittelfrei<br />

5

Zubehör<br />

6<br />

Niveaustandskontrolle Die Füllmenge in den Materialdruckbehältern<br />

überwacht eine Niveaustandskontrolle.<br />

Für die Füllstandsmessung gibt es drei<br />

Möglichkeiten:<br />

Topfzeitkontrolle<br />

<strong>und</strong> Spülautomatik<br />

Mischsysteme<br />

• Minimal-Level<br />

• Minimal/Maximal-Level<br />

• Minimal-Level mit Voralarm<br />

Bei Erreichen eines vorgegebenen Material-Levels<br />

in den Druckbehältern erfolgt<br />

ein akustisches <strong>und</strong>/oder optisches<br />

Warnsignal.<br />

Eine automatische Befüllung der Druckbehälter<br />

ist optional lieferbar.<br />

Die Beherrschung der Topfzeit <strong>und</strong> somit<br />

die Betriebssicherheit der Maschine<br />

hängt davon ab, daß vor Ablauf der Topfzeit<br />

eine Zwangsspülung des statischen<br />

Mischers erfolgt.<br />

Statisch-dynamischer Mischer<br />

Bei schwer mischbaren Komponenten ist<br />

der Einsatz eines statisch-dynamischen<br />

Mischers erforderlich.<br />

Bei diesem wird der Mischwendel im<br />

Mischrohr durch einen Motor in Rotation<br />

versetzt.<br />

Der Antrieb des Mischwendels erfolgt<br />

pneumatisch oder elektrisch.<br />

Dynamischer Mischer<br />

Der dynamische Mischer wird eingesetzt,<br />

um Materialien mit sehr kurzen Topfzeiten,<br />

weit auseinander liegenden Viskositäten<br />

<strong>und</strong> extremen Mischungsverhältnissen<br />

zu verarbeiten.<br />

Durch seinen rotierenden, universell einstellbaren<br />

Mischflügel in der Mischkammer,<br />

werden die Komponenten in kürzester<br />

Zeit homogen vermischt.<br />

Bei der Herstellung von Schäumen, wird<br />

die zugeführte Luftmenge homogen mit<br />

den Komponenten vermischt.<br />

Der Antrieb des Mischflügels erfolgt<br />

wahlweise pneumatisch, elektrisch oder<br />

hydraulisch.<br />

Es besteht die Möglichkeit den Mischkopf<br />

zu heizen oder zu kühlen.<br />

Die Topfzeit ist der Zeitraum zwischen<br />

homogener Vermischung <strong>und</strong> dem letzt<br />

möglichen Verarbeitungszeitpunkt der<br />

Medien.<br />

▲<br />

▲<br />

Statisch-dynamischer Mischer<br />

Dynamischer Mischer

Technische Daten<br />

Viskositätsbereich [ mPa s ]<br />

Mischungsverhältnis<br />

Arbeitsdruck [ bar ]<br />

Förderleistung [ cm 3 / min ]<br />

Einzelschußgröße [ cm 3 ]<br />

Druckluftanschluß [ bar ]<br />

Materialbehälter [ Ltr ]<br />

Abmessungen [ B, T, H in mm ]<br />

Gewicht [ kg ]<br />

Betriebsspannung [ V ]<br />

<strong>VARIO</strong>-<strong>MIX</strong> A1 <strong>VARIO</strong>-<strong>MIX</strong> A2 <strong>VARIO</strong>-<strong>MIX</strong> S1 <strong>VARIO</strong>-<strong>MIX</strong> S2<br />

1:1 bis 10:1<br />

größere auf Anfrage<br />

max. 200<br />

bis 2.000<br />

-<br />

3 - 6<br />

4 bis 120<br />

ca. 150<br />

1:1 bis 15:1<br />

größere auf Anfrage<br />

max. 200<br />

bis 8.000<br />

-<br />

3 - 6<br />

4 bis 250<br />

ca. 170<br />

bis 200.000<br />

1:1 bis 100:1<br />

max. 300<br />

-<br />

1 bis 90<br />

3 - 6<br />

4 bis 120<br />

ca.<br />

1500 x 1100 x 1900<br />

220 / 380<br />

50 Hz<br />

ca. 150<br />

1:1 bis 100:1<br />

max. 300<br />

-<br />

20 bis 200<br />

3 - 6<br />

4 bis 250<br />

ca. 170<br />

7

Vertriebsstützpunkte in Deutschland<br />

Hannover<br />

Helmut Wainzyk<br />

Königsberger Straße 24<br />

30880 Laatzen<br />

Telefon (0 51 02) 32 86<br />

Telefax (0 51 02) 14 90<br />

Tübingen<br />

Bernd Baradoy<br />

Schleifmühleweg 82<br />

72070 Tübingen<br />

Telefon (0 70 71) 4 30 67<br />

Telefax (07071) 42651<br />

Nürnberg<br />

Klaus Blumhofer<br />

Johannisstraße 146<br />

90419 Nürnberg<br />

Telefon (09 11) 33 72 56<br />

Telefax (09 11) 39 01 27<br />

Gladbeck<br />

Dipl.-Ing. (FH) Daniel Geier<br />

Horster Straße 203<br />

45968 Gladbeck<br />

Telefon (0 20 43) 3 51 82<br />

Telefax (02043) 31163<br />

Mannheim<br />

Wolfgang Stahl<br />

Ketscher Straße 31<br />

68782 Brühl<br />

Telefon (06 202) 7 36 59<br />

Telefax (06 202) 7 89 96<br />

Horst Sokoll<br />

Adelsheimer Straße 29<br />

68259 Mannheim<br />

Telefon (06 21) 71 10 74<br />

Telefax (06 21) 71 16 70<br />

Dresden<br />

Dipl.-Ing. Klaus Speiser<br />

Dipl.-Ing. Roland Müller<br />

Am Lehmberg 54<br />

01157 Dresden<br />

Telefon (03 51) 4236227/8<br />

Telefax (03 51) 4236346<br />

Eingetragene Warenzeichen der<br />

HILGER u. KERN Gruppe:<br />

ECONO-<strong>MIX</strong> ®<br />

ELDO-<strong>MIX</strong> ®<br />

LADO-<strong>MIX</strong> ®<br />

MICRO-<strong>MIX</strong> ®<br />

POWER-<strong>MIX</strong> ®<br />

SILCO-<strong>MIX</strong> ®<br />

SINKRO-<strong>MIX</strong> ®<br />

<strong>VARIO</strong>-<strong>MIX</strong> ®<br />

VOLU-<strong>MIX</strong> ®<br />

• Gladbeck<br />

•<br />

Mannheim<br />

•<br />

Tübingen<br />

•<br />

Hannover<br />

•<br />

Nürnberg<br />

HILGER u. KERN<br />

Dresden<br />

•<br />

HILGER u. KERN GMBH • Käfertaler Straße 253 • 68167 Mannheim • Telefon 06 21/ 37 05-0 • Telefax 06 21/334386<br />

Internet: www.hilger-kern.de • e-mail: info@hilger-kern.de<br />

MKA101-10/99.2-Stork © by HILGER u. KERN Änderungen, die dem technischen Fortschritt dienen, vorbehalten.<br />

D O S I E R T E C H N I K