XtraBlatt Ausgabe 01-2024

- Keine Tags gefunden...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

1<br />

<strong>2024</strong><br />

<strong>XtraBlatt</strong><br />

Biogas am Scheideweg<br />

Titelthema<br />

Familie Wiesemann<br />

100 % Rundballensilage<br />

Niederlande<br />

Ziegenhaltung XXL<br />

Krone Logistikzentrum<br />

Am laufenden Band

In Kooperation mit JCB ist<br />

Krone in diesem Jahr bundesweit<br />

mit einer Vorführtour unterwegs,<br />

um die Schlagkraft und Wirtschaftlichkeit<br />

der Press-Wickel-Kombination<br />

Comprima Plus zu demonstrieren.<br />

EDITORIAL<br />

Liebe Leserinnen<br />

und Leser!<br />

D<br />

iese <strong>Ausgabe</strong> erscheint wenige<br />

Wochen nach der Europawahl. Bei<br />

den deutschen Wahlergebnissen<br />

zeigte sich eine deutliche Stärkung<br />

der äußeren Ränder des politischen Spektrums.<br />

In einigen unserer Nachbarländer fiel diese<br />

Entwicklung sogar noch stärker aus. Und obwohl<br />

es auch EU-Mitgliedsstaaten mit gegenläufigen<br />

Tendenzen gab, treibt mich die Sorge um, dass<br />

die europa- und demokratieskeptischen Kräfte<br />

weiter an Raum gewinnen. Das wäre fatal! Die EU<br />

ist für uns alle von großer Bedeutung – als größter<br />

demokratischer Wirtschaftsraum der Welt und<br />

als Hort des Friedens. Besonders Deutschland<br />

profitiert immens von dieser Gemeinschaft,<br />

und jeder Euro des oft gescholtenen deutschen<br />

EU-Beitrags von rund 25 Mrd. „rentiert“ sich um<br />

das Zwölffache (!) in einem Mehr an Wirtschaftsleistung<br />

und Wohlstand. Damit möchte ich die<br />

unbestreitbaren Webfehler der gegenwärtigen EU<br />

nicht schönreden. Aber die Hälfte des deutschen<br />

Außenhandels wird mit EU-Mitgliedsstaaten<br />

erzielt. Laut einer Studie der Initiative Neue<br />

Soziale Marktwirtschaft (INSM) aus dem Mai <strong>2024</strong><br />

würden Wirtschaftskraft und Einkommen eines<br />

jeden Bundesbürgers ohne deutsche EU-Mitgliedschaft<br />

im Schnitt pro Jahr um rund 2.400 €<br />

sinken. Und wir hätten sehr hohe Mehrkosten,<br />

gäbe es die alten Zollgrenzen noch. Das erleben<br />

wir seitens Krone z. B. jeden Tag beim Versand<br />

unserer Produkte.<br />

Apropos Versand: Mit dem Bericht über unser<br />

Logistikzentrum erhalten Sie in dieser <strong>Ausgabe</strong><br />

einen – wie ich finde – sehr interessanten Blick<br />

„hinter die Kulissen“, der sich Außenstehenden<br />

sonst so nicht bietet. Noch mehr möchte ich Sie<br />

jedoch für das Titelthema Biogas sensibilisieren.<br />

„Schon wieder? War das nicht auch schon in der<br />

vorherigen <strong>Ausgabe</strong> Titelthema?“ mögen Sie<br />

sich ggf. fragen. Ja, das stimmt – aber es hat für<br />

die gesamte Landwirtschaft einen hohen Stellenwert.<br />

Und leider gestalten sich die politischen<br />

Rahmenbedingungen hier in Deutschland bei<br />

diesem Thema derzeit so negativ, dass Tausende<br />

von Biogasanlagen mangels wirtschaftlicher<br />

Perspektive vor dem „Aus“ stehen. Dabei sind die<br />

Vorgaben der EU für den Ausbau regenerativer<br />

Gase – neben Wasserstoff ausdrücklich auch<br />

Biomethan – bis 2030 bzw. 2045 sehr eindeutig.<br />

Dogmatische Scheuklappen einzelner Ministerien<br />

sorgen dafür, dass nicht nur ein Wirtschaftszweig<br />

mit dem Rücken zur Wand steht, sondern<br />

eine große einheimische, verlässliche und noch<br />

dazu kostengünstige Energiequelle wissentlich<br />

ausgebremst und somit gegen EU-Vorgaben<br />

verstoßen wird. Deshalb sehen wir seitens<br />

Krone uns auch in der Verpflichtung, über<br />

unsere Netzwerke zu einer positiven Wendung<br />

beizutragen und Politik sowie die Öffentlichkeit<br />

zu sensibilisieren. Ich möchte Sie bitten, dies<br />

in Ihrem Umfeld ebenfalls zu tun, im privaten<br />

Kreis bis hin zu den Bundestagsabgeordneten<br />

Ihres Wahlkreises. Deutschland braucht Biogas,<br />

ebenso wie eine starke Landwirtschaft. Sich<br />

dafür einzusetzen, haben wir alle ein Stück weit<br />

selbst in der Hand.<br />

In diesem Sinne wünsche ich Ihnen und<br />

Ihren Familien eine gute Ernte und ein<br />

erfolgreiches zweites Halbjahr <strong>2024</strong>!<br />

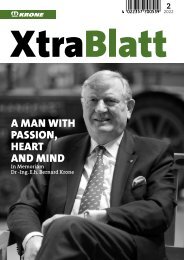

Ihr Bernard Krone<br />

Bernard Krone ist<br />

Aufsichtsratsvorsitzender<br />

der<br />

Krone-Gruppe.<br />

2 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

3

AUSGABE 1/<strong>2024</strong><br />

Inhalt<br />

Mehr<br />

Über diesen<br />

QR-Code bzw. unter<br />

krone-magazines.com<br />

können Sie alle<br />

bisherigen <strong>Ausgabe</strong>n<br />

des <strong>XtraBlatt</strong> aufrufen.<br />

16<br />

6<br />

Titelthema<br />

Interview:<br />

Immenses Potenzial für Biogas<br />

Horst Seide, Präsident des Fachverbandes<br />

Biogas, erläutert die volkswirtschaftlichen<br />

Vorteile von Biogas und die negati-<br />

ven Folgen der aktuellen politischen<br />

Rahmenbedingungen in Deutschland.<br />

11<br />

Übersicht: Europa will Biogas!<br />

12<br />

Umfrage: Alternativen finden<br />

Viele Betreiber von Biogasanlagen<br />

suchend händeringend nach Möglichkei-<br />

ten der wirtschaftlichen Biogasnutzung<br />

bzw. -vermarktung. <strong>XtraBlatt</strong> hat zwei<br />

Praktiker nach ihrem Ansatz gefragt.<br />

Familie Weigl, Tirschenreuth:<br />

Am besten gemeinsam<br />

Gute Ideen sowie eine konsequente Umsetzung<br />

mit gemeinsamen Partnern – das ist das Konzept<br />

auf dem Walerhof. <strong>XtraBlatt</strong> war vor Ort.<br />

20<br />

Logistikzentrum: Tor zur Welt<br />

Sind Landmaschinen in der Fabrik fertig<br />

produziert, steht als nächster Schritt der Versand<br />

in alle Welt an. Ein Blick hinter die Kulissen des<br />

Krone-Logistikzentrums.<br />

24<br />

Recalm: Ruhe am Ohr<br />

Störende Geräusche im Kopfbereich des<br />

Fahrers zu messen und durch Gegenwellen zu<br />

neutralisieren – dafür testet Krone derzeit eine<br />

spannende Techniklösung und plant, sie 2025<br />

für den BiG X auf den Markt zu bringen.<br />

28<br />

Familie Wiesemann, Radevormwald:<br />

Auf dem Futtertisch geht’s rund<br />

Landwirt Ludwig Wiesemann hat sich vor<br />

sechs Jahren für den Umstieg vom Fahrsilo<br />

zur Rundballensilage entschieden und diese<br />

Entscheidung nie bereut.<br />

32<br />

Philip Freiherr von dem Bussche:<br />

Ein Gestalter der Branche<br />

Der langjährige Vorsitzende des Aufsichtsrats<br />

sowie des Beirats der Krone-Gruppe verstarb im<br />

April. Eine Würdigung.<br />

34<br />

Familie Olislagers, Esch (NL):<br />

Ziegenhaltung im großen Stil<br />

Vor 30 Jahren hat die Familie ihren Betrieb von<br />

Milchkuh- auf Ziegenhaltung umgestellt. Heute<br />

hält der Betrieb rund 6.200 Milchziegen plus<br />

Nachzucht und Lämmermast.<br />

38<br />

Vertriebsleitung Süddeutschland: „Der per-<br />

sönliche Kontakt ist das wichtigste Gut.“<br />

Darüber sind sich Hans-Dieter Heet, Vertriebs-<br />

leiter Süd bei Krone, und sein Nachfolger Stefan<br />

Seifert einig. Im Interview erläutern beide ihren<br />

Werdegang bei Krone und die Vertriebsanforde-<br />

rungen der Zukunft.<br />

44<br />

Lankhorst Nord:<br />

Service konsequent weiterentwickelt<br />

Die Anforderungen insbesondere an den<br />

Werkstattservice sind in der Land- und Nutzfahr-<br />

zeugtechnik kontinuierlich gewachsen. Wie sich<br />

der Vertriebs- und Servicepartner Lankhorst Nord<br />

darauf einstellt, hat <strong>XtraBlatt</strong> in Aurich erfahren.<br />

47<br />

Igl Agrartechnik:<br />

Erstes Krone Competence Center<br />

Als erster Fachhandelspartner bundesweit<br />

hat Igl Agrartechnik ein Kompetenzzentrum<br />

ausschließlich für Krone-Produkte eröffnet.<br />

48<br />

Familie Bürli, Alberswil (CH):<br />

Premium-Futter<br />

Familie Bürli betreibt im Kanton Luzern eine<br />

Trocknungsanlage. Produziert werden sowohl<br />

Futtermittel als auch Holzpellets.<br />

16<br />

28<br />

12<br />

34<br />

38<br />

IMPRESSUM<br />

Herausgeber:<br />

Maschinenfabrik<br />

Bernard Krone GmbH & Co. KG<br />

Heinrich-Krone-Straße 10<br />

48480 Spelle<br />

Tel.: +49(0)5977/935-0<br />

info.ldm@krone.de<br />

www.krone.de<br />

Verantwortlich i.S.d.P.:<br />

Markus Steinwendner<br />

Redaktion:<br />

Beckmann Verlag GmbH & Co. KG<br />

Rudolf-Petzold-Ring 9<br />

31275 Lehrte<br />

www.beckmann-verlag.de<br />

Layout:<br />

Beckmann Verlag GmbH & Co. KG<br />

Rudolf-Petzold-Ring 9<br />

31275 Lehrte<br />

www.beckmann-verlag.de<br />

Druck:<br />

Bonifatius Druckerei<br />

Karl-Schurz-Straße 26<br />

33100 Paderborn<br />

Foto- und Grafikmaterial:<br />

Falls nicht anders angegeben:<br />

Maschinenfabrik<br />

Bernard Krone GmbH & Co. KG<br />

bzw. Redaktion<br />

S. 6: Fachverband Biogas<br />

S. 12–15: Königs (3), Plorien (3)<br />

S. 16–19: Weigl (3)<br />

S. 24–25: Recalm (2)<br />

S. 30: Wiesemann (2)<br />

S. 36, 37: Depositphotos (1), Olislagers<br />

S. 48–51: Bürli (9)<br />

Auflage:<br />

48.000 Exemplare<br />

<strong>XtraBlatt</strong> erscheint halbjährlich für Kunden<br />

in Deutschland, Österreich und der<br />

Schweiz. Nachdruck nur mit Genehmigung<br />

des Herausgebers. Dies gilt auch für die<br />

Aufnahme in elektronische Datenbanken<br />

und Vervielfältigung auf Datenträger.<br />

Wir versenden das Krone-<strong>XtraBlatt</strong> zweimal<br />

im Jahr. Sollten Sie keine Post mehr<br />

von uns wünschen, geben Sie uns bitte<br />

Bescheid, am besten per E-Mail an<br />

info.ldm@krone.de. Wir nehmen Sie in<br />

diesem Fall selbstverständlich sofort aus<br />

unserem Verteiler. Alle Daten, die wir<br />

von Ihnen erhalten, werden vertraulich<br />

behandelt und ausschließlich dafür<br />

verwendet, Ihre Anfragen und Rückmeldungen<br />

bearbeiten zu können. Wir geben<br />

keine Daten an Dritte weiter.<br />

3 Editorial 26, 27 Poster 33 Neuheiten 42 News-Ticker<br />

4 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

5

<strong>XtraBlatt</strong>: Mit dem Auslaufen der „alten“<br />

EEG-Förderung stehen viele Biogasanlagenbetreiber<br />

vor der Frage, wie es weitergehen kann.<br />

Wie schätzen Sie als Präsident des Fachverbandes<br />

Biogas die Situation ein?<br />

Horst Seide: 90 % der Biogasanlagen, kurz<br />

BGA, produzieren Strom, und in diesem Bereich<br />

sieht es derzeit am schwierigsten aus. Das muss<br />

man leider so sagen. Denn die Anlagen, deren<br />

EEG-Vergütung auslaufen, brauchen Anschlusssicherheit.<br />

Dafür müssen sie an den entsprechenden<br />

Stromausschreibungsverfahren teilnehmen,<br />

über die man sich Verlängerung „erbieten“ kann.<br />

Allerdings sind die ausgeschriebenen Volumina<br />

viel zu klein. Das ist derzeit das allergrößte Problem,<br />

wie anhand der letzten Ausschreibung im<br />

Herbst 2023 sehr deutlich wurde. Wir hätten über<br />

900 MW Volumen gebraucht, es wurden aber<br />

nur 300 MW Stromproduktion ausgeschrieben.<br />

Die Bereitschaft weiter Biogas zu produzieren,<br />

ist bei so gut wie allen Betreibern gegeben. Aber<br />

die Bundesregierung hat mit diesem Ausschreibungsvolumen<br />

ganz klar signalisiert, dass sie<br />

Biogasstrom nicht so will.<br />

Die EU möchte explizit Biomethan<br />

nach vorne bringen. Aber derzeit<br />

steht die Bundesregierung in einer<br />

eindeutigen Verweigerungshaltung.<br />

Horst Seide, Präsident Fachverband Biogas<br />

BIOGAS<br />

Immenses<br />

Potenzial<br />

Tausende deutscher Biogasanlagen stehen vor dem Aus, weil die<br />

Bundesregierung gezielt und systematisch die Rahmenbedingungen<br />

verschlechtert – sagt Horst Seide, Präsident des Fachverbandes Biogas.<br />

Im Interview erklärt er, welches Potenzial Biogas für die Energieversorgung<br />

bietet und wie sinnvolle Optionen aussehen können.*<br />

*Das Interview fand auf Basis der Faktenlage bis Mai statt.<br />

Eventuelle seitdem erfolgte politische Beschlüsse, etwa zum neuen Biomassegesetz,<br />

konnten hierfür nicht berücksichtigt werden.<br />

Kurzum: Wir bräuchten eine Verdreifachung des<br />

Ausschreibungsvolumens, um überhaupt die bestehenden<br />

Anlagen weiter betreiben zu können.<br />

Und der erste Fehler, der bei vielen Entscheidern<br />

in der Politik jetzt auftritt, ist die Annahme, dass<br />

bei einer Verdreifachung auch eine entsprechende<br />

Anbaufläche nötig wäre. Dem ist aber nicht<br />

so! Wir würden dann dreimal so viel Leistung<br />

bereitstellen, wie jetzt ausgeschrieben ist, aber wir<br />

machen die gleiche Arbeit und nicht dreimal so<br />

viel. Sprich: Die Strom- und Substratmenge bleibt<br />

identisch. Vielen Abgeordneten und Behördenvertretern<br />

ist das nicht klar – bis hin zu Bundesministern.<br />

Dieses Missverständnis muss als erstes<br />

korrigiert und den politischen Entscheidern<br />

erläutert werden.<br />

<strong>XtraBlatt</strong>: Ein anderer Knackpunkt dürfte der<br />

sogenannte Maisdeckel sein, der bei Ausschreibungen<br />

künftig auf dann 30 % gesenkt<br />

werden soll …<br />

Seide: So ist es. Wenn man sich die Zahlen<br />

anschaut, geht die Maisfläche für die BGA jetzt<br />

schon zurück. Aber was mir noch wichtiger<br />

erscheint, ist die Anpassung des sogenannten<br />

Flexzuschlages. Wir als Anlagenbetreiber<br />

müssen jetzt investieren in eine bedarfsgerechte<br />

Strombereitstellung wie es die Ausschreibungen<br />

vorgeben. Dafür braucht man viel mehr BHKW-<br />

Leistung, größere Gas- und auch Wärmespeicher<br />

– jeder weiß, dass die Kosten der Technikinvestitionen<br />

deutlich gestiegen sind. Der Flexzuschlag<br />

liegt nach wie vor bei 65 € pro Kilowatt Anlagenleistung.<br />

Aber die gestiegenen Kosten führen zu<br />

einem Wert von 120 €/kW. Auch diese Komponente<br />

müsste angepasst werden.<br />

<strong>XtraBlatt</strong>: Ist das viel oder wenig in Relation<br />

zu anderen Energieproduzenten?<br />

Seide: Derzeit wird seitens der Politik bezüglich<br />

der nationalen Kraftwerkstrategie diskutiert,<br />

„H2-ready-Gaskraftwerke“ aufzubauen. Wasserstoff-ready<br />

bedeutet Nutzung fossilen Erdgases,<br />

mindestens bis 2035. Dann will die Regierung<br />

schauen, ob genügend Wasserstoff da ist. Wenn<br />

nicht, fahren die Kraftwerke mit Erdgas weiter.<br />

Nach gegenwärtigem Stand der Diskussion<br />

sollen 10 GW Kraftwerksleistung ausgeschrieben<br />

werden, für die die Betreiber von der Bundesregierung<br />

rund 16 Mrd. € Bereitstellungsbonus erhalten<br />

sollen. Das wären umgerechnet 160 €/kW.<br />

Darum sind die von der Biogasbranche ermittelten<br />

120 €/kW ein Schnäppchen.<br />

Horst Seide produziert<br />

mit seinen beiden BGA<br />

Strom, speist Biomethan<br />

ins Gasnetz<br />

ein und vermarktet es<br />

u. a. über ein eigenes<br />

Tankstellennetz.<br />

6 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

7

Wenn wir<br />

die Biogasanlagen<br />

jetzt nicht<br />

fördern,<br />

sind sie<br />

weg – das<br />

ist das<br />

Problem.<br />

Horst Seide,<br />

Präsident Fachverband<br />

Biogas<br />

Potenzial von Gülle<br />

170 Mio t<br />

Pro Jahr fallen rund<br />

170 Mio. t Gülle und Mist an<br />

(Stand 2<strong>01</strong>8)<br />

52 Mio t<br />

<strong>XtraBlatt</strong>: Also wäre Biogas umweltfreundlicher<br />

und auch noch günstiger …<br />

Seide: So ist es. Laut Aussage des Bundeswirtschaftsministers<br />

sei das Biogaspotenzial begrenzt<br />

und zudem „für andere Bereiche“ als der Stromerzeugung<br />

vorgesehen. Detailliertere Infos dazu<br />

gab es meines Wissens offiziell nicht. Eines dieser<br />

Einsatzfelder wäre nach meiner Schätzung die<br />

„heiße Flamme“, also Nutzung in Anwendungen<br />

mit hohen Wärmetemperaturen wie z. B. in Stahlschmelzen.<br />

Dazu gibt es auch eine staatliche Förderung,<br />

die jedoch aussagt, dass diese nur erfolgt,<br />

wenn die hohen Temperaturen nicht elektrisch<br />

sichergestellt werden können. Da das aber immer<br />

möglich ist, kommt Biogasnutzung nicht in<br />

Frage. Ein anderer Bereich, der für Biogasnutzung<br />

diskutiert wurde, ist die chemische Industrie.<br />

Aber dort gibt es momentan gar keinen Markt für<br />

Biomethan. Die potenziellen Abnehmer klopfen<br />

nicht bei den Biogasanlagen an, denn Biogas ist<br />

ihnen in Relation zu fossilem Erdgas zu teuer.<br />

9 TWh<br />

118 Mio. t oder 2/3 der anfallenden tierischen Exkremente werden momentan nicht genutzt.<br />

Daraus ließen sich zusätzlich 21 TWh Strom erzeugen.<br />

© 2023 Fachverband Biogas e.V.<br />

greifen, braucht es rasche Beschlüsse. Für diverse<br />

Anlagen endet die EEG-Förderung <strong>2024</strong>, und<br />

um sie weiterlaufen lassen zu können, wird eine<br />

Genehmigung und ein Ausschreibungsergebnis<br />

benötigt – und das haben viele nicht.<br />

<strong>XtraBlatt</strong>: Wie viel ist viel – 10 % der Anlagen,<br />

also rund 900?<br />

Seide: Das halte ich kurzfristig für durchaus<br />

realistisch. Was in dem Zusammenhang übrigens<br />

auch zu berücksichtigen ist: Zahlreiche BGA betreiben<br />

zusätzlich Wärmenetze. Entweder finden<br />

diese in Zukunft andere Wärmequellen oder sie<br />

werden den Betrieb einstellen müssen – wenn<br />

sich beim Strom nichts tut. Das bringt sehr viel<br />

Unruhe in den Regionen. Denn jetzt sind durch<br />

diese Politik auch ganz normale Bürger betroffen,<br />

die mit Nahwärmenetzen aus Biogas eine<br />

preiswerte erneuerbare Lösung hatten. Und die<br />

ist plötzlich nicht mehr da. Das ist die schwierige<br />

Situation im Strombereich.<br />

durfte man mit bereits bestehenden BHKW in die<br />

Ausschreibung gehen. Heute muss man nagelneue<br />

nehmen. Neue BHKW muss man aber erst<br />

installieren, was einen zeitlichen Vorlauf hat und<br />

teurer wird.<br />

Zweitens wurden die Laufzeiten eines solchen<br />

BHKW in den Ausschreibungen auf 10 % der<br />

Jahresstunden eingeschränkt. Darum beteiligen<br />

sich BGA nicht an dieser Ausschreibung. Denn<br />

mit nur 10 % der Jahresstunden hat man Schwierigkeiten,<br />

eine Wärmeversorgung aufrecht zu erhalten.<br />

Auch die neuen BHKW, die bis 2030 oder<br />

2035 laufen, tun dies immer noch mit 2.500 bis<br />

3.000 h pro Jahr, also 30–35 % der Jahresstunden.<br />

<strong>XtraBlatt</strong>: Wäre es nicht eine Möglichkeit,<br />

dass z. B. Privathaushalte mit Gasheizung<br />

Kunden einer BGA werden?<br />

Seide: Ja, das geht und wird auch schon so gemacht.<br />

Etwa 0,4 % der deutschen Biogasproduktion<br />

wird derzeit so genutzt. Und dieser Bereich<br />

wächst. Aber wir müssen die Dimension sehen:<br />

90 TWh gehen in die Verstromung, 0,5 TWh<br />

gehen in die Wärme. Auch wenn der Wärmemarkt<br />

wächst, kann er das, was im Strombereich<br />

wegzufallen droht, nicht auffangen.<br />

Dass es im Gebäudeenergiegesetz diese Option<br />

der Biogas- und Wasserstoffnutzung gibt, war<br />

anfangs nicht vorgesehen. Aber erfreulicherweise<br />

wurde diese anfängliche Diskriminierung einiger<br />

Energieoptionen beseitigt. Wer also eine andere<br />

„grüne Heizung“ als eine Wärmepumpe einbauen<br />

will, darf das nun. Trotzdem wollen große Teile<br />

der Bundesregierung dieses nicht. Der neueste<br />

Hebel dazu ist die Idee, einfach die regionalen<br />

Gasnetze abzubauen bzw. stillzulegen. Dann<br />

können da kein Biomethan und kein Wasserstoff<br />

hinfließen, und so erreichen sie ihr Ziel. Doch diese<br />

Gaseinspeisung ist für die BGA-Betreiber eine<br />

gute Option, sich neue Märkte zu erschließen.<br />

Allerdings muss man die politische Situation sehen,<br />

wie sie ist: Wasserstoff und Biomethan sollen<br />

nicht in die Wärmeproduktion.<br />

<strong>XtraBlatt</strong>: Was ist mit Biomethan als<br />

Treibstoff?<br />

Seide: Der Treibstoffbereich macht in der Biogasnutzung<br />

derzeit etwa 2 TWh aus, mit deutlich<br />

steigender Tendenz. Da wird auch investiert.<br />

Wir haben in Deutschland momentan fast alle<br />

CNG-Autos schon „grün“, also auf Bio-CNG umgestellt,<br />

da es so gut wie keine Gastankstelle mehr<br />

gibt, die fossiles Erdgas verkauft. Und es laufen<br />

Bestrebungen, auch das LNG für Lkw binnen<br />

zwei Jahren „grün“ umzustellen. Das wird nach<br />

unserer Einschätzung als Verband in zwei Jahren<br />

geschehen sein. Der Markt der grünen Mobilität<br />

mit CNG und LNG wächst also – aber wir können<br />

nur so stark wachsen, wie CNG- und LNG-Verbrennungsmotoren<br />

da sind bzw. hinzukommen.<br />

Doch bei Pkw ist das Verbrenner-Aus beschlossen,<br />

und bei den Lkw wird nochmal geschaut, welche<br />

Alternativen es zum Verbrenner gibt. Aber wenn<br />

diese Autos in Zukunft tatsächlich nicht mehr gebaut<br />

werden sollten, ist dieser Kraftstoff ein zeitlich<br />

begrenzter Markt. Immerhin zeigt die Politik<br />

auch, dass ein „Aus vom Aus“ möglich ist – siehe<br />

Roundup. Und auf europäischer Ebene wird jetzt<br />

schon das Aus vom Verbrenner-Aus diskutiert.<br />

Also ist die politische Diskussion noch nicht zu<br />

Ende – aber kurzfristig gibt es keine reale Perspektive.<br />

Und die brauchen wir. Denn derzeit steht die<br />

Branche mit dem Rücken an der Wand.<br />

Einen anderen Aspekt dürfen wir nicht vergessen:<br />

Jeder neue Kraftstoff benötigt eine Infrastruktur,<br />

etwa in Form von Tankstellen. Und ich sehe es als<br />

sehr fragwürdig an, dass es diese Infrastruktur<br />

noch geben würde, wenn eines Tages auch Lkw<br />

nicht mehr mit Verbrennern fahren dürfen. <br />

Mögliche Optionen nach der EEG-Förderung<br />

Für die Biogas-Nutzung<br />

stehen vielfältige<br />

Nutzungsmöglichkeiten<br />

zur Verfügung<br />

– wenn die Politik die<br />

notwendigen Rahmenbedingungen<br />

schaffen<br />

würde.<br />

Quelle: Fachverband Biogas<br />

Darum würde ich auf die Argumentation des Ministeriums<br />

antworten: Lasst uns die Biogasanlagen<br />

doch erst mal in der Stromproduktion halten,<br />

und wir schauen gemeinsam, wo sich realistische<br />

Nutzungsalternativen auftun. Denn wenn wir<br />

die Biogasanlagen jetzt nicht fördern, sind sie<br />

weg – das ist das Problem. Glücklicherweise gibt<br />

es auch Befürworter dessen in der Politik, etwa<br />

im Bundesrat. Klar ist: So geht es nicht weiter mit<br />

den Ausschreibungen für Strom aus Biogas, wir<br />

brauchen das Volumen. Sollen entsprechende<br />

Anpassungen noch zur Herbstausschreibung<br />

<strong>XtraBlatt</strong>: Noch einmal zurück zu derzeit<br />

realistischen Optionen: Wie sieht es mit<br />

anderen Nutzungsoptionen aus – zum Beispiel<br />

Biomethan?<br />

Seide: Diese Option ist da und wird auch bereits<br />

zunehmend genutzt. So gibt es u. a. BGA, die ihr<br />

Biomethan ins Gasnetz einspeisen, und andere<br />

Blockheizkraftwerke (BHKW), die ihr Gas aus<br />

der gelben Leitung herausholen. Die Bundesregierung<br />

möchte offiziell, dass die BGA da mehr<br />

machen, aber die Bedingungen der Stromausschreibungen<br />

hat sie de facto verschärft. Früher<br />

Sonstige<br />

Stromdirektvermarktung<br />

Anschlussförderung<br />

Gülleanlage<br />

Teilnahme an<br />

EEG-Ausschreibungen<br />

Direktlieferung<br />

und<br />

Eigenverbrauch<br />

Optionen nach<br />

Vergütungsende<br />

Direktlieferung<br />

und<br />

Eigenverbrauch<br />

Gas, Strom,<br />

Wärme<br />

Spotmarkt<br />

Terminmarkt<br />

Stromdirektvermarktung<br />

Biomethanproduktion<br />

8 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

9

Es gibt für die Landwirtschaft also nicht die eine<br />

und einfache Lösung. Meine eigenen Maschinen<br />

– also Pkw, Traktor, Rad- und Teleskoplader sowie<br />

Beregnungsaggregate – habe ich umrüsten lassen,<br />

sodass sie hybrid funktionieren, also sowohl<br />

mit Diesel als auch mit CNG. Für CNG gibt es in<br />

Lüchow-Dannenberg die Infrastruktur, weil ich<br />

selbst dort drei Tankstellen aufgebaut habe, die<br />

auch ganz normal von anderen Kunden nutzbar<br />

sind. Diese eigenen CNG-Tankstellen errichten<br />

jetzt zunehmend auch Landwirte, sei es mit oder<br />

ohne BGA. Es gibt Landwirte und auch Lohnunternehmer,<br />

die bei mir Biomethan kaufen, etwa<br />

für ihre Lkw-Flotte. Das ist nun ein Bereich, wo es<br />

interessant wird. Denn die Dieselkosten werden<br />

weiter steigen, auch über die weggefallene Rückvergütung<br />

hinaus. Ein CNG-Lkw fährt mit einer<br />

Tankfüllung 400 km weit, ein LNG-Lkw schafft<br />

rund 800 km. Für CNG ist es allerdings preiswerter,<br />

eine Tankstelle aufzubauen als für LNG. Aber<br />

viele Landwirte und Lohnunternehmer fahren ja<br />

i. d. R. mit Lkw nicht mehr als 400 km/Tag. Das<br />

lässt sich preiswert bereitstellen, etwa zur Hälfte<br />

des Dieselpreises. Man kann also zu den halben<br />

Treibstoffkosten heute schon fahren.<br />

Wir bräuchten eine Verdreifachung<br />

des Ausschreibungsvolumens, um überhaupt<br />

die bestehenden Anlagen weiter<br />

betreiben zu können.<br />

Horst Seide, Präsident Fachverband Biogas<br />

Horst Seide schätzt,<br />

dass in Deutschland<br />

derzeit 250 Biomethananlagen<br />

Biomethan ins Gasnetz<br />

einspeisen und derzeit<br />

500 weitere BGA<br />

Einspeiseanträge<br />

gestellt haben.<br />

<strong>XtraBlatt</strong>: Kurzum: Kraftstoffproduktion ist<br />

für BGA eine sinnvolle Perspektive …<br />

Seide: Von den eingangs erwähnten 90 % der<br />

Anlagenbetreiber, die bisher Strom produzieren,<br />

denken nach unserer Schätzung etwa 30–50 %<br />

darüber nach, Biomethan zu produzieren und<br />

einzuspeisen. Die gehen auf die Netzbetreiber<br />

zu, und die wissen gar nicht, wie sie das alles<br />

abarbeiten sollen. Wir haben in Deutschland<br />

derzeit 250 Biomethananlagen, die am Gasnetz<br />

sind. Aktuell liegen 500 Einspeiseanträge vor.<br />

Die 250 haben zehn Jahre gebraucht, um an das<br />

Gasnetz angeschlossen zu werden. Das macht die<br />

Dimension deutlich.<br />

Hoffnung macht mir eine bestehende Vorgabe<br />

der EU mit ihrem Programm namens „Re-Power“,<br />

das klare Vorgaben macht, wie hoch der<br />

Einsatz „grüner Gase“ bis 2030 bzw. 2045 zu<br />

sein hat. EU-weit sind demzufolge 150 TWh<br />

aus Biomethan verpflichtend vorgeschrieben,<br />

außerdem rund 140 TWh aus Wasserstoff. Diese<br />

Mengen werden auf die einzelnen Länder umgerechnet<br />

und als verpflichtende Ziele vorgegeben.<br />

In vielen Ländern hat dies große Investitionen in<br />

Biogas ausgelöst – aber Deutschland kümmert<br />

sich nicht darum. Derzeit steht die Bundesregierung<br />

in einer eindeutigen Verweigerungshaltung.<br />

Die EU möchte explizit Biomethan nach<br />

vorne bringen. Wenn Deutschland endlich gezwungen<br />

würde, dies umzusetzen, läge in Biogas<br />

eine Riesenoption. Aber leider nicht kurzfristig<br />

– was aus den eingangs genannten Gründen pro<br />

Stromproduktion zum Erhalt der Anlagen notwendig<br />

wäre.<br />

<strong>XtraBlatt</strong>: Wie groß ist denn die Anzahl der<br />

Anlagen, die aufhören werden?<br />

Seide: Eine Umfrage seitens „C.A.R.M.E.N.“ in<br />

Bayern ergab im Frühjahr, dass etwa ein Drittel<br />

der Anlagenbetreiber weiter auf Strom setzen<br />

wird, ein Drittel Biomethan produzieren will und<br />

ein Drittel aufhören wird. Das halte ich auch bei<br />

einer bundesweiten Betrachtung für realistisch<br />

– was mittelfristig konkret das Aus von rund<br />

3.000 Anlagen bedeuten würde. Und dieser<br />

Prozess läuft schon.<br />

<strong>XtraBlatt</strong>: Das hieße, in drei bis fünf Jahren<br />

sind 3.000 weg, und in zehn Jahren müssten<br />

neue gebaut werden, um die EU-Vorgaben zu<br />

erfüllen?<br />

Seide: Ja, vor diesem Paradoxon stehen wir derzeit.<br />

Aber die politisch Verantwortlichen haben<br />

ja auch kein Problem damit, jetzt 16 Mrd. € für<br />

fossile Gaskraftwerke auszugeben. Es liegt also<br />

nicht am fehlenden Geld, sondern am politischen<br />

Willen dieser handelnden Akteure. <br />

REPowerEU<br />

Europa will Biogas!<br />

Im Rahmen des 2022 beschlossenen Programms „REPowerEU“<br />

hat die Kommission auch klare Vorgaben bezüglich der<br />

Produk tionssteigerung von Biomethan vorgegeben. Während<br />

Deutschland derzeit scheinbar den Rückwärtsgang einschaltet,<br />

drücken andere EU-Länder aufs (Bio-)Gaspedal.<br />

D<br />

er durch die EU-Kommission 2022 erarbeitete<br />

Plan namens „REPowerEU“<br />

sieht ein breites Maßnahmenbündel<br />

vor, um die Abhängigkeit von russischem<br />

Erdgas rasch zu verringern und zudem<br />

die Energieversorgung bis zur Klimaneutralität<br />

voranzutreiben. Zwei wichtige Zeitmarken sind<br />

dabei die Jahre 2030 und 2045. Ein wesentlicher<br />

Bestandteil dieses Maßnahmenbündels ist u. a.<br />

die Förderung der Produktion sowohl von Wasserstoff<br />

als auch von Biomethan. Hierfür gibt es klar<br />

definierte Mengenvorgaben, die dem Vernehmen<br />

nach von den Mitgliedstaaten anteilig umgesetzt<br />

werden sollen. Dazu hieß es in einem Positionspapier<br />

der EU-Kommission im Mai 2022 u. a.:<br />

„Die Steigerung der nachhaltigen Erzeugung von<br />

Biomethan auf 35 Mrd. m³ bis 2030 ist ein kosteneffizienter<br />

Weg, um unser Ziel zu erreichen, die<br />

Einfuhr von Erdgas aus Russland zu verringern. Um<br />

die Kapazitäten zur Erzeugung von Biogas in der EU<br />

zu erhöhen und seine Umwandlung in Biomethan<br />

zu fördern, sind in diesem Zeitraum Investitionen<br />

von schätzungsweise 37 Mrd. € erforderlich.“<br />

Der jüngste Schritt in der Beschlussfassung stammt<br />

vom 11. April <strong>2024</strong>, indem laut einer Pressemitteilung<br />

die Abgeordneten des Europaparlaments<br />

die Pläne zur verstärkten Nutzung erneuerbarer<br />

und CO₂-armer Gase, einschließlich Wasserstoff,<br />

auf dem EU-Gasmarkt gebilligt haben. „Die neue<br />

Richtlinie und die Verordnung über den Gas- und<br />

Wasserstoffmarkt zielen darauf ab, den Energiesektor<br />

der EU zu dekarbonisieren und die Produktion<br />

und Integration von erneuerbaren Gasen und<br />

Wasserstoff zu fördern“, so der Wortlaut.<br />

Brüssel<br />

1 www.kurzelinks.de/10-Punkte-Plan-Biogas<br />

2 www.kurzelinks.de/Biogas_RePower_EU<br />

3 www.kurzelinks.de/Biogas_Biomethan_EU<br />

4 www.kurzelinks.de/Biogas_Austria<br />

5 www.kurzelinks.de/Biogas_Italien<br />

6 www.kurzelinks.de/Biogas_Daenemark<br />

Noch nicht in allen, aber mittlerweile schon in<br />

diversen EU-Staaten werden seit 2022 deutliche<br />

Anstrengungen unternommen, um die Produktion<br />

von Biomethan und dessen Einspeisung in die Gasnetze<br />

zu fördern. Einige Beispiele und Infoquellen<br />

haben wir für Sie zusammengestellt. Über die Links<br />

bzw. QR-Codes können Sie die jeweiligen Internetseiten<br />

öffnen. <br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

10 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

11

BIOGAS-VERMARKTUNG<br />

Alternativen<br />

finden<br />

Substratalternativen zu Mais finden und neue Vermarktungswege<br />

erschließen – damit ist es möglich, erfolgreich im Biogasgeschäft<br />

zu bestehen, meinen Daniel Königs, der eine Anlage in Neuss<br />

betreibt, und Sven Plorin, der als Geschäftsführer eine Biogasanlage<br />

in Aspensen betreut. Ein Problem sind jedoch die<br />

wechselnden politischen Rahmenbedingungen.<br />

Biogas mit dem Schlepper tanken<br />

und dann die eigenen Flächen damit<br />

bearbeiten – für Biogasanlagenbetreiber<br />

Daniel Königs ist dies keine<br />

Zukunftsmusik mehr.<br />

Neuss<br />

Aspensen<br />

Die Biogasanlage der Königs<br />

Pflanzenenergie GmbH wird mit<br />

70–75 % Pferdemist, 10–15 %<br />

Hähnchenmist sowie Gülle und<br />

Silomais betrieben. Der Pferdemist<br />

kommt von Betrieben aus<br />

der Region, für die ein Containerservice<br />

angeboten wird.<br />

D<br />

aniel Königs ist Landwirt und betreibt<br />

gemeinsam mit seinem Vater eine<br />

Biogasanlage vor den Toren der nordrhein-westfälischen<br />

Stadt Neuss. Die<br />

Anlage wurde bereits 2006 als reine EEG-Anlage<br />

auf NaWaRo-Basis in Betrieb genommen. „Damals<br />

wurde sie als eine privilegierte Anlage für Landwirte<br />

im Außenbereich mit 500 kW elektrischer<br />

Leistung mitten im Feld angrenzend an unseren<br />

landwirtschaftlichen Betrieb gebaut“, blickt er<br />

zurück. 2<strong>01</strong>0 kam die Überlegung ins Spiel, das<br />

Biogas aufzubereiten und in das Erdgasnetz<br />

einzuspeisen. „Unsere Anlage war eigentlich zu<br />

klein, als dass sich die Investitionskosten für eine<br />

Aufbereitungsanlage wirtschaftlich darstellen<br />

ließen. Damals wurde diese Technik gefördert<br />

und die Nachfrage nach Biomethan zur Wärmeproduktion<br />

stieg. Außerdem konnten wir mit den<br />

Stadtwerken Neuss einen Liefervertrag über zehn<br />

Jahre abschließen. Im Hafen sollte eine Getreidetrocknungsanlage<br />

mit unserem Gas betrieben<br />

werden.“ 2021 lief der Vertrag aus und die Frage<br />

stand im Raum, wie es mit der Anlage weitergehen<br />

solle.<br />

Biogas aus Pferdemist<br />

„Der Biomethanpreis war seinerzeit im Keller. Ich<br />

hatte mich während meines Bachelor-Studiums,<br />

das ich 2<strong>01</strong>8 abgeschlossen habe, bereits intensiv<br />

mit den Fragen beschäftigt, welche weiteren Nutzungsmöglichkeiten<br />

es für das Biomethan gibt und<br />

welche Substratalternativen zu Mais wir in unserer<br />

Region haben“, schaut Daniel Königs zurück. Dabei<br />

stieß ihm eine Zahl besonders ins Auge: Allein im<br />

Kreis Neuss stehen über 6.000 Pferde auf mehr<br />

oder weniger großen Betrieben.<br />

„Hier war mir recht schnell klar, dass das für unsere<br />

Biogasanlage interessant sein könnte, denn in der<br />

Regel haben die Pferdebetriebe keine Verwendung<br />

für den Mist. Also haben wir diese Betriebe in unserem<br />

Umkreis angesprochen. Wir bieten nun einen<br />

Hakenlift-Containerservice an und holen den Mist<br />

von den Betrieben gegen Bezahlung ab“, fügt er<br />

hinzu und meint weiter: „In dieser Zeit wurden<br />

von der EU neue Richtlinien vorgestellt, die uns<br />

wiederum neue Möglichkeiten der Vermarktung<br />

unseres Methans eröffnet haben. Unsere Idee<br />

war, zukünftig für das Methan als Kraftstoff für<br />

die Mobilität einen anderen Absatzweg zu finden.“<br />

Um Kraftstoff produzieren zu dürfen, musste die<br />

Biogasanlage zertifiziert werden. Dies geschah<br />

bereits Ende 2<strong>01</strong>9. „Wir hatten somit ab diesem<br />

Zeitpunkt die Möglichkeit, Tankstellen, die an<br />

das Gasnetz angeschlossen sind, zu beliefern“, ergänzt<br />

er. Gleichzeitig stand die Idee im Raum, die<br />

Wertigkeit des Biomethans zu steigern, indem das<br />

CO2-Einsparungspotenzial verbessert wird. „Statt<br />

Mais zu ernten, wofür viel Energie eingesetzt wird,<br />

wollten wir hin zu Stoffen, die sowieso vorhanden<br />

sind und die, wie z. B. bei Mist und Gülle, bereits<br />

bei der Lagerung CO2 abgeben. Dadurch, dass wir<br />

diese Stoffe einsetzen, können wir die Einsparung<br />

der CO2-Emissionen bei der Lagerung auf unser<br />

Methan anrechnen lassen. Somit hatten wir 2021,<br />

als unser alter Liefervertrag mit den Stadtwerken<br />

auslief, eine Technik im Einsatz, mit der wir den<br />

Pferdemist für den Einsatz in unserer Biogasanlage<br />

aufbereiten konnten.“<br />

Aktuell wird die Biogasanlage mit 70–75 %<br />

Pferdemist, 10–15 % Hähnchenmist sowie Gülle<br />

und Silomais betrieben. „Wir optimieren die Anlage<br />

ständig weiter, um höhere TS-Gehalte sicher<br />

fahren zu können. Wir haben die Rohrleitungen,<br />

Pumpen und Heizungen entsprechend angepasst,<br />

denn das Substrat wird immer dickflüssiger.“<br />

Wir optimieren die Anlage<br />

ständig weiter, um höhere<br />

TS-Gehalte sicher fahren<br />

zu können.<br />

Daniel Königs, Geschäftsführer<br />

Königs Pflanzenenergie GmbH<br />

12 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

13

Derzeit wird die Biogasanlage der<br />

Bioenergie Geest GmbH & Co. KG<br />

um eine CO2-Verflüssigungsanlage<br />

ergänzt. Damit können ca. 5.000 t CO2<br />

pro Jahr während der Gasaufbereitung<br />

verflüssigt werden.<br />

Die Biogasanlage<br />

der Bioenergie Geest<br />

GmbH & Co. KG wird<br />

von 27 Landwirten aus<br />

der Region betrieben.<br />

Was ist die THG-Quote?<br />

Eigene Tankstelle<br />

Als nächster Abschnitt stand dann der Bau einer<br />

eigenen, sehr leistungsfähigen Biomethan-Tankstelle<br />

an, Luftlinie ca. 200 m von der Biogasanlage<br />

entfernt. „Wir wollen unser Gas direkt über<br />

unsere Tankstelle verkaufen, die auch für den<br />

Schwerlastverkehr geeignet ist. Häufig sind CNG-<br />

Tankstellen nicht dafür ausgelegt. Das Tanken<br />

dauert viel zu lange und frustriert Fahrer und<br />

auch die Spediteure“, weiß er zu berichten und<br />

fügt hinzu: „Unser Standort ist allerdings auch<br />

sehr gut gelegen, denn wir befinden uns genau<br />

zwischen der größten Aluhütte und dem größten<br />

Aluwalzwerk Europas. Hier fährt 24 h an sieben<br />

Tagen in der Woche ein Lkw-Werksverkehr. Wir<br />

haben mit den Verantwortlichen gesprochen, ob<br />

sie sich vorstellen können, Teile der Lkw-Flotte auf<br />

Biomethan-Antrieb umzustellen. Die Gespräche<br />

haben uns positiv gestimmt, sodass wir den Mut<br />

gefasst haben, in die Tankstelle zu investieren.“<br />

Inzwischen fahren mehrere Lkw der Aluverarbeitung<br />

mit Biomethan aus Königs Gasproduktion.<br />

„Bis die gesamte Flotte umgestellt wird, kann es<br />

aber noch dauern. Deshalb haben wir weitere<br />

regionale Speditionen gesucht, die bei uns tanken<br />

wollen und konnten einige gewinnen.“ Heute<br />

tankt auch Daniel Königs selbst mit zwei seiner<br />

Die Treibhausgasminderungsquote (auch THG-Quote) ist ein seit dem Jahr<br />

2<strong>01</strong>5 in Deutschland gesetzlich normiertes marktbasiertes Klimaschutz-<br />

Instrument, das darauf abzielt, mehr erneuerbare Energien in den Verkehrssektor<br />

einzubringen und dadurch klimaschädliche Treibhausgas-Emissionen<br />

zu reduzieren. <br />

(Quelle: Wikipedia)<br />

Traktoren an seiner Biomethan-Tankstelle. Stillstand<br />

ist Rückschritt – das meint Daniel Königs<br />

und sagt abschließend: „Wir durchdenken schon<br />

wieder den nächsten Schritt und planen, unsere<br />

Biogasanlage um eine CO2-Verflüssigungsanlage<br />

zu erweitern. Der Markt und die politischen<br />

Rahmenbedingungen ändern sich schnell. Wir<br />

wollen immer schon einen Schritt weiterdenken<br />

und unsere Anlage der Situation anpassen.“<br />

CNG und LNG<br />

Ortswechsel – Aspensen ca. 30 km südwestlich<br />

von Hamburg: Hier steht die Biogasanlage der<br />

Bioenergie Geest GmbH & Co. KG, die von 27 Landwirten<br />

aus der Region betrieben wird. Geschäftsführer<br />

der Anlage ist Sven Plorin. „Unsere Anlage<br />

ist 2<strong>01</strong>1 sowohl als Verstromungs- als auch als<br />

Gaseinspeiseanlage an das Netz gegangen“, blickt<br />

er zurück auf die Anfänge der Biogasproduktion.<br />

Damals sei der Betrieb der Anlage auf 100 % Silomaiseinsatz<br />

geplant gewesen. „Aufgrund unserer<br />

Gesellschafterstruktur war dies auch gar kein<br />

Problem, da wir über genügend Fläche verfügen<br />

und so ausreichend Maisfläche in einer passenden<br />

Fruchtfolge anbauen können“, ergänzt der<br />

Geschäftsführer.<br />

Pro Stunde werden heute ca. 1.200 m3 Rohgas produziert.<br />

Ein großer Teil davon wurde aufbereitet<br />

und in das Erdgasnetz eingespeist. Der andere<br />

Teil wurde verstromt, wobei vor allem die Wärmeenergie<br />

des BHKW benötigt wurde für den Prozess<br />

der Aufbereitung des Rohgases. „Das war unser<br />

Ursprungskonzept. Davon ist aber nichts mehr<br />

übriggeblieben, denn wir haben die Anlage komplett<br />

umgebaut“, führt er weiter aus. Inzwischen<br />

wird als Gärsubstrat auf der Gasproduktionsseite<br />

zu 85 % Gülle eingesetzt. „Wir verkaufen das aufbereitete<br />

Gas im Kraftstoffsektor als LNG oder CNG.<br />

Der große Hebel in diesem Bereich sind für uns als<br />

Biomethanlieferant die THG-Quoten. Je höher der<br />

Einsatz von organischen Reststoffen in der Rohgasproduktion,<br />

desto größer die THG-Ergebnisse.“<br />

Das Biomethan wird in das Erdgasnetz eingespeist<br />

und über Händler an entsprechende Tankstellen<br />

vermarktet. Je nachdem, wo das Methan zum<br />

Einsatz kommt, gibt es unterschiedliche Vergütungen.<br />

„Unser Anliegen ist es natürlich, so<br />

viel Gas wie möglich in den Kraftstoffsektor zu<br />

vermarkten, weil es dort die THG-Quoten gibt“,<br />

beschreibt er die Vermarktung und ergänzt:<br />

„Gemeinsam mit Hitachi Zosen Inova, einem<br />

der größten Maschinenbauunternehmen im<br />

Bereich der Aufbereitungstechniken, sind wir<br />

derzeit dabei, die Biogasanlage um eine CO2-Verflüssigungsanlage<br />

zu ergänzen. Damit sind wir<br />

dann in der Lage, 5.000 t CO2 pro Jahr während<br />

der Gasaufbereitung zu verflüssigen. Dieses<br />

wird gereinigt und aufbereitet. Dann können<br />

wir lebensmittelechtes CO2 vermarkten.“ Als<br />

weiterer Ausbauschritt ist nun noch eine Anlage<br />

zur Verflüssigung des Biomethans geplant.<br />

„Somit können wir LiquidBioGas – sprich LBG<br />

– produzieren und vermarkten. Vor allem für den<br />

Schwerlastverkehr ist dieser Kraftstoff erprobt<br />

und sehr gefragt“, berichtet er weiter.<br />

Investrisiko Politik<br />

Das Konzept der Anlage wurde also vom ursprünglichen<br />

Gedanken bis heute immer wieder<br />

weiterentwickelt und dieser Prozess ist auch noch<br />

nicht abgeschlossen. „Wir hatten vor dem Bau der<br />

Biogasanlage mit einer Laufzeit von 20 Jahren<br />

Wir müssen gegensteuern,<br />

um weiterhin<br />

am Markt bestehen zu<br />

können.<br />

Sven Plorien, Geschäftsführer<br />

Bioenergie Geest GmbH & Co. KG<br />

kalkuliert, wobei wir nach zwölf Jahren in die<br />

Gewinnphase eintreten wollten. Durch die Gesetzesveränderungen<br />

der letzten zehn Jahre wurde allerdings<br />

ziemlich schnell ersichtlich, dass wir mit<br />

den Input-Stoffen, die wir ursprünglich einsetzen<br />

wollten, das Biomethan nicht wettbewerbsfähig<br />

produzieren können. Wir wurden gezwungen,<br />

umzusteuern, das heißt weiter zu investieren, um<br />

weiterhin eine Aussicht zu haben, irgendwann mit<br />

der Anlage Geld zu verdienen“, hebt der Geschäftsführer<br />

hervor und meint abschließend:<br />

„Somit verschiebt sich der Return of Invest immer<br />

weiter nach hinten. Ein weiteres Beispiel ist hier<br />

die Entwicklung der Preise im THG-System. Diese<br />

sind innerhalb eines halben Jahres um 75 % gefallen,<br />

da Deutschland massiv sogenannte Bio-<br />

Kraftstoffe aus dem Ausland importiert hat. Ich<br />

frage mich da schon, wo kommen diese Mengen<br />

so plötzlich her und wer zieht hier das Geld aus<br />

unserem THG-System? Fakt ist: Auch hier hat<br />

sich eines unserer Geschäftsmodelle innerhalb<br />

kürzester Zeit leider sehr zum Negativen verändert<br />

und wir müssen gegensteuern, um weiterhin am<br />

Markt bestehen zu können.“<br />

14 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

15

B<br />

etriebliches Wachstum heißt in der<br />

Landwirtschaft meist: mehr Fläche<br />

und/oder mehr Tiere. Als klar war, dass<br />

Alexander Weigls Sohn Kevin in den<br />

Betrieb einsteigen will, stand schnell fest, dass<br />

dies für die Familie nicht der richtige Weg für eine<br />

erfolgreiche Zukunft ist.<br />

gefeiert. Wir arbeiten mittlerweile mit drei Krone<br />

BiG M und haben fünf Vier-Kreisel-Schwader,<br />

ebenfalls von Krone. Dazu kommt ein RumboJet<br />

für die Bekämpfung von Ampfer. Die Fahrer für die<br />

Selbstfahrmäher stellen zum Teil die Betriebe, für<br />

die Schwader sowieso. Es gibt aber auch Aushilfen,<br />

die für uns fahren.“<br />

FAMILIE WEIGL, TIRSCHENREUTH<br />

Am besten<br />

gemeinsam<br />

Weigls sind Milchviehhalter auf dem Walerhof<br />

im bayerischen Tirschenreuth. Alexander Weigl<br />

hat den Hof von seinem Vater übernommen und<br />

systematisch entwickelt. Eine seiner größten<br />

Investitionen war ein neuer Stall mit Roboter<br />

für 80 Kühe, den er vor zehn Jahren gebaut hat.<br />

„Ich selbst kenne bei uns keine angebundenen<br />

Kühe. Um- und angebaut haben wir schon immer<br />

viel. Bereits seit dem Jahr 1971 halten wir unsere<br />

Kühe im Laufstall. Ursprünglich hatten wir eine<br />

reine Fleckvieherde. Als ich jünger war, habe ich<br />

aber viele Auktionen und Schauen besucht. So<br />

sind auch einige Schwarzbunttiere auf den Hof<br />

gekommen“, so der Landwirt. „Im Hinblick auf<br />

den Melkroboter habe ich auch beim Fleckvieh<br />

sehr stark auf die Euter geachtet und teilweise<br />

auch Rotbunt eingekreuzt. Die gemischte Herde<br />

funktioniert gut.“<br />

Gefüttert wird eine TMR mit den Komponenten<br />

Gras- und Maissilage, Stroh, Zuckerrübenschnitzel,<br />

Biertreber und Rapsschrot. Die Ration ist auf<br />

29 kg ausgelegt. „Durchschnittlich melken wir<br />

34 kg pro Kuh und Tag. Der restliche Bedarf kommt<br />

aus dem Kraftfutter im Roboter. Wir wollen keine<br />

extremen Hochleistungskühe, sondern legen<br />

Wert auf Lebensleistung. Im Stall ist gelenkter<br />

Kuhverkehr, im Sommer können unsere Tiere<br />

auf die Weide direkt am Hof“, erklärt Alexander<br />

Weigl. Sorgen um die Futtergrundlage muss sich<br />

die Familie nicht machen: 1,5 GV/ha sind komfortabel.<br />

Das reicht auch in trockenen Sommern. Von<br />

den rund 100 ha Fläche ist das meiste Grünland<br />

und Ackerfutter. Außerdem werden noch etwas<br />

Getreide und Erbsen als Futter angebaut.<br />

Aber klappt es denn mit dem richtigen Schnittzeitpunkt,<br />

wenn 35 Mitglieder gleichzeitig mähen<br />

wollen? „Das ist kein Problem“, sagt der Landwirt.<br />

„Unsere Technik ist schlagkräftig und effizient.<br />

Und durch die gute Betreuung durch Hersteller<br />

sowie unseren Fachhändler können wir die<br />

Service- und Reparaturzeiten minimieren.“ Die<br />

Betriebsgrößen reichen von 25 bis 400 Kühe. Auf<br />

den größeren Höfen sind dann mitunter zwei<br />

BiG M und drei Schwader gleichzeitig im Einsatz.<br />

„Außerdem bin ich sehr froh, dass wir die Diskussion<br />

um Schmetterlings-Mähwerke inzwischen<br />

beendet haben. Denn in der Saison müssen unsere<br />

Maschinen laufen. Da haben wir keine Zeit, umzubauen.<br />

Die Selbstfahrer sind da genau die richtige<br />

Lösung. Vorerst abgeschlossen haben wir auch<br />

die Überlegungen zu einem Bandschwader. Ich<br />

finde diese Technik einfach zu teuer. Wir werden<br />

das aber neu bewerten, sollte der Luzerneanbau<br />

bei unseren Mitgliedern zunehmen. Bei diesem<br />

Projekt arbeiten wir gut und intensiv mit unserem<br />

Maschinenring zusammen. Er hat uns dabei von<br />

Anfang an begleitet und übernimmt Einteilung<br />

sowie Abrechnung.“<br />

Das Häckseln erledigen Lohnunternehmer. Teilweise<br />

sind auch Ladewagen Bestandteil der Futtererntekette,<br />

die aber auch Lohnunternehmern bzw.<br />

Landwirten gehören. Gemäht und geschwadet<br />

wird übrigens gegen Abrechnung auch für Nichtmitglieder.<br />

Wo immer<br />

es geht,<br />

arbeiten wir<br />

mit Berufskollegen<br />

zusammen.<br />

Alexander Weigl,<br />

Landwirt<br />

Familie Weigl hält<br />

eine gemischte Herde<br />

aus Fleckvieh- und<br />

Schwarzbunt-Tieren.<br />

Gute Ideen sowie eine konsequente Umsetzung<br />

mit gemeinsamen Partnern – das ist das Konzept<br />

auf dem Walerhof der Familie Weigl. <strong>XtraBlatt</strong> war<br />

vor Ort.<br />

Mähen im großen Stil<br />

Die Maschinenausstattung des Betriebs ist überschaubar.<br />

Im Großen und Ganzen sind das nur<br />

drei Traktoren, Kipper und ein Futtermischwagen,<br />

der per Frontlader beschickt wird. „Wo immer<br />

es geht, arbeiten wir mit Berufskollegen zusammen“,<br />

sagt Alexander Weigl. „Das gilt für einzelne<br />

Maschinen wie zum Beispiel unsere angehängte<br />

30-m-Feldspritze, die wir zu dritt nutzen. Oder<br />

für komplette Arbeitsketten wie das Ausbringen<br />

von Gülle. Unsere Gemeinschaft besitzt einen<br />

Selbstfahrer samt Zubringfässern, hat 30 Mitglieder<br />

und besteht schon seit 30 Jahren. Noch nicht<br />

ganz so lange gibt es unsere Mähgemeinschaft.<br />

Da haben wir kürzlich das 25-jährige Bestehen<br />

16 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

17

Das Team vom<br />

Walerhof mit einigen<br />

der Produkte aus dem<br />

Hofladen (v.l.): Tobias,<br />

Michaela, Alexander,<br />

Kevin und Judith.<br />

Kürzlich konnte das<br />

25-jährige Bestehen<br />

der Mähgemeinschaft<br />

gefeiert werden.<br />

Mit fünf weiteren<br />

Landwirten hat sich<br />

die Familie Weigl zur<br />

Grenzland-Käserei<br />

zusammengetan.<br />

Mehr Wertschöpfung<br />

In Sachen Produktion läuft also alles auf dem<br />

Walerhof. Warum Familie Weigl in der reinen<br />

Milcherzeugung aber kein betriebliches Wachstumspotenzial<br />

sieht, hat einen einfachen Grund.<br />

„Wir hatten gerade den Laufstall fertig gebaut, da<br />

ging der Milchpreis in den Keller“, berichtet Alexander<br />

Weigl. „Das war für uns glücklicherweise<br />

nicht existenziell, für andere dagegen schon. Aber<br />

Investitionen in dieser Größenordnung – zusätzlich<br />

haben wir im Laufe der Jahre viel Geld für<br />

Quote ausgegeben – binden uns für einen sehr<br />

langen Zeitraum. Deshalb wollten wir, als unser<br />

Sohn einstieg, in Form von Selbstvermarktung<br />

mehr Wertschöpfung aus unserer Milch ziehen“,<br />

erläutert er.<br />

Den Anfang bildeten Milchautomaten in Supermärkten<br />

in der Region. „Am Anfang lief das super.<br />

Aber die Ernüchterung kam schnell. Die Kunden<br />

sind zunächst euphorisch, aber schnell wird ihnen<br />

das ganze Prozedere mit Flaschen und Reinigung<br />

zu umständlich. Wir haben zwar immer noch einige<br />

Milchspender, aber ein Hauptstandbein ist das<br />

nicht. Der nächste Schritt war die Vermarktung<br />

von Fleisch und Wurst. Wir arbeiten dabei mit<br />

einem Metzger zusammen, geschlachtet wird nur<br />

ein paar Kilometer entfernt. Hier ist die Resonanz<br />

sehr gut. Wir verkaufen hauptsächlich Mischpakete,<br />

die wir unvakuumiert in Pfandboxen bereitstellen.<br />

So können sich die Kunden individuell ihre<br />

Portionen vor dem Einfrieren zusammenstellen.<br />

Die Edelteile können separat bestellt werden. Geschlachtet<br />

wird auch beinahe unsere komplette<br />

männliche schwarzbunte Nachzucht. Mast- und<br />

Schlachtleistung sind natürlich schlechter als<br />

beim Fleckvieh, dafür ist die Fleischqualität sehr<br />

gut. Generell setzen wir die letzten drei Monate<br />

auf eine Endmast, in der wir nur Heu und Getreide<br />

und Rapsschrot füttern. Beim Metzger hängt das<br />

Fleisch Minimum zwei bis zweieinhalb Wochen<br />

ab. Zusätzlich lassen wir aus 100 % Rindfleisch<br />

Salami und als Vesperportion kleinere Wurzn<br />

herstellen. Meine Cousine, die eigentlich einen<br />

Partyservice betreibt, macht für uns Hamburger-<br />

Patties, Bolognese und Leberknödel und hat sich<br />

dafür extra einen Schockfroster angeschafft.“<br />

Milch verarbeiten<br />

Doch auch die Milch ist bei der Direktvermarktung<br />

wieder in den Fokus gerückt. Zum einen in Form<br />

von Speiseeis, das Familie Weigl zusammen mit<br />

zwei lokalen italienischen Produzenten herstellt.<br />

Mit Zutaten aus der Tüte, wie das etwa bei manchen<br />

Franchise-Konzepten üblich ist, wollte Alexander<br />

Weigl das nicht. Und auch an den Geschmack<br />

hatte er hohe Ansprüche.<br />

Wir wollen keine extremen<br />

Hochleistungskühe,<br />

sondern legen Wert auf<br />

Lebensleistung.<br />

Alexander Weigl, Landwirt<br />

Der größte Coup ist allerdings die Produktion von<br />

eigenem Käse. Wie so oft setzen die Weigls dabei<br />

auf Kooperation. Gemeinsam mit fünf anderen<br />

Landwirten haben sie eine mobile Käserei gegründet.<br />

Sie befindet sich auf einem Lkw-Aufbau und<br />

ist seit Frühjahr 2023 auf den Mitgliedsbetrieben<br />

unterwegs. Zum Reifen, Lagern, Verpacken und<br />

Etikettieren hat die Gemeinschaft Räumlichkeiten<br />

angemietet. Zusätzlich wurde eigens ein Käser<br />

angestellt, der das nötige Know-how besitzt, um<br />

diese aufwendige Arbeit fachgerecht durchzuführen.<br />

Die Milch wird direkt vor Ort auf dem<br />

Hof verarbeitet, eine Vermischung mit fremder<br />

Milch ist ausgeschlossen. Molke, die ansonsten<br />

wie Sondermüll behandelt werden muss, bleibt<br />

direkt am Hof und kann zum Beispiel als Tränke<br />

eingesetzt werden.<br />

Mobile Käserei<br />

Bei unserem Besuch auf dem Walerhof steht die<br />

Käserei gerade vor der Milchkammer. Die Frischmilch<br />

wird direkt aus dem Tank zum Lkw übergeben.<br />

Weigels käsen alle drei Wochen aus 1.700 l,<br />

was etwa einer Tagesmilchmenge entspricht. Die<br />

Milch wird im Lkw in zwei Kesseln à 700 l und<br />

einer Weichkäsewanne für den Camembert mit<br />

300 l Fassungsvermögen verteilt. Nach dem Erwärmen<br />

auf gute 20° C kommen die jeweiligen Käsekulturen<br />

hinzu. Dann wird auf 33° C erhitzt und<br />

eingelabt. Nach dem Eindicken und Schneiden des<br />

Bruchs mit der Käseharfe kann der Käse abgefüllt<br />

und gepresst werden. Anschließend wird der<br />

Käserei-Aufbau gereinigt, der Lkw nimmt den Käse<br />

dann in den Lagerraum. Zum Abtropfen bleibt er<br />

eine Nacht in den Formen. Tags darauf kommt er<br />

in ein Salzbad und wird auf Holzbretter gelegt. Auf<br />

den Brettern werden die Laibe zwei Wochen lang<br />

täglich gewendet und geschmiert, die folgenden<br />

Tage dann nur noch zweitägig, bis sie eine schöne<br />

Rinde ausgebildet haben. Der Camembert reift<br />

zwei Wochen, größere Laibe zwischen vier und<br />

sechs Wochen.<br />

Verkauft werden die Erzeugnisse des Walerhofes<br />

über Supermärkte in der Region. Oder direkt ab<br />

Hof in einem eigenen Laden, der dank Automaten<br />

und Selbstbedienung kundenfreundlich „24/7“<br />

geöffnet ist. <br />

Die Mähgemeinschaft<br />

besitzt drei<br />

Krone BiG M und fünf<br />

Vier-Kreisel-Schwader.<br />

18 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

19

LOGISTIKZENTRUM<br />

Tor zur Welt<br />

Es ist sehr wichtig, den<br />

verfügbaren Laderaum so<br />

optimal wie möglich zu<br />

nutzen.<br />

Sind Landmaschinen in der Fabrik fertig produziert, steht als<br />

nächster Schritt der Versand in alle Welt an. Ein Blick hinter die<br />

Kulissen des Krone-Logistikzentrums in Spelle zeigt den auch in<br />

diesem Bereich hohen Qualitäts- und Effizienzstandard.<br />

P<br />

ro Tag ein Druckvolumen von 55.000 Seiten<br />

– der geneigte Leser fühlt sich angesichts<br />

dieser Zahl an eine Zeitungsdruckerei<br />

erinnert. Aber weit gefehlt – in diesem<br />

Fall ist das Krone-Versandzentrum in Spelle der<br />

Ort dieser Papierflut. Und dort dient sie – natürlich<br />

– keiner Zeitungsproduktion, sondern mündet<br />

in Betriebsanleitungen für die zu verschickende<br />

Technik. „Wir drucken für jede Maschine eine<br />

individuelle Bedienungsanleitung aus, natürlich<br />

in der jeweiligen Sprache des Bestimmungslandes,<br />

die auch alle kundenspezifischen Ausrüstungsoptionen<br />

berücksichtigt“, berichtet Ludger Focks,<br />

Leiter des Versands und damit Chef eines Teams<br />

aus 41 Mitarbeitenden.<br />

Ludger Focks, Leiter Logistikzentrum<br />

Das Individuelle beinhaltet dabei nicht nur die<br />

Konfiguration der Maschine, wie sie vom Montageband<br />

kommt, sondern enthält in der Dokumentation<br />

zusätzlich jeweils eigene Anbauanleitungen<br />

zu diversen „Beipackteilen“, wie z. B. zusätzliche<br />

Beleuchtungen oder verschiedene Bedienterminals<br />

für Pressen, diverse zusätzliche Achsen<br />

für Schwader oder auch Siliermittelanlagen bei<br />

BiG Pack oder Ladewagen, die Kunden je nach<br />

Maschinentyp bestellen können. „Die analogen<br />

Dokumentationen bzw. Anleitungen sind nach wie<br />

vor gesetzlich vorgeschrieben und durchaus auch<br />

im Sinne der Händler und Endkunden. Denn vermutlich<br />

stellt sich niemand, der nach Anleitung<br />

Teile montieren will, einen Laptop daneben. Dazu<br />

ist die gedruckte Form nach wie vor das Mittel der<br />

Wahl“, erklärt Ludger Focks.<br />

Passend konfektionieren<br />

Stichwort Montage: Viele Maschinen können nicht<br />

so auf einen Lkw verladen werden, wie sie vom<br />

Montageband rollen. Gründe dafür sind entweder<br />

die laut StVZO maximal zulässigen Breiten und<br />

Längen der zu beladenden Transportfahrzeuge<br />

oder die unter dem Kostengesichtspunkt<br />

erforderliche Ladeeffizienz, wie der Versandleiter<br />

weiter ausführt. „Transportraum ist teuer.<br />

Außerdem spüren auch die Speditionen den<br />

Fachkräftemangel in Form einer immer größeren<br />

Knappheit an Lkw-Fahrern. Deshalb ist es sehr<br />

wichtig, den verfügbaren Laderaum so optimal wie<br />

möglich zu nutzen“, so der Versandchef.<br />

Bei Ludger Focks<br />

(r., Leiter Logistikzentrum)<br />

und Klaus<br />

Wilmes (Lademeister)<br />

laufen alle Fäden der<br />

Versand- und Transportlogistik<br />

für fertige<br />

Maschinen zusammen.<br />

Was dies bedeutet, zeigt sich gleich zu Beginn<br />

des Rundgangs durch das Logistikzentrum. An<br />

insgesamt fünf Ladeplätzen stehen Maschinen<br />

und Geräte, die auf Verladung warten. Einer<br />

dieser Plätze ist für die Containerverschickung<br />

vorgesehen, und vor einem offenen Container<br />

steht eine Rundballenpresse, die nach Übersee<br />

verschifft werden soll. Herausforderung dabei:<br />

Im vollständig montierten Zustand passt sie<br />

garantiert nicht in den Container. Daher bleibt<br />

nur die teilweise Demontage. „Letztlich gilt das<br />

natürlich nicht nur für die Container, sondern<br />

ebenso für die sogenannten Planensattelauflieger<br />

oder Tieflader: Die zulässigen Außenmaße müssen<br />

penibel eingehalten werden, und was bei den<br />

Maschinen nicht passt, wird passend gemacht –<br />

sprich bedarfs- und fachgerecht zurückgebaut“,<br />

ergänzt Klaus Wilmes, der als Verlademeister in<br />

der Halle die Regie hat. „So weit es irgend möglich<br />

ist, wird der Aspekt der Transportmaße schon bei<br />

der Maschinenkonstruktion berücksichtigt. Dort<br />

fließen dann auch regelmäßig unsere Erfahrungen<br />

aus dem Versand ein“, fügt sein Chef hinzu.<br />

20 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

21

Ein Teil der Logistikhalle dient der Versandvorbereitung<br />

der Maschinen und der<br />

Ergänzung von „Beipackteilen“, wie z. B.<br />

zusätzliche Achsen für Schwader oder<br />

auch Siliermittelanlagen bei Big Pack oder<br />

Ladewagen.<br />

In der Versand-Hauptsaison<br />

von Januar bis<br />

Juli kann es vorkommen,<br />

dass bis zu<br />

6.000 Maschinen und<br />

Geräte fertig auf den<br />

Abtransport warten.<br />

Das sichere Verladen<br />

großer Maschinen<br />

unter Einhaltung<br />

der StVZO erfordert<br />

viel Erfahrung und<br />

Geschick.<br />

Bis zu 30.000 Maschinen<br />

Das Sorgfaltsgrundprinzip gilt nicht nur bei abgebauten<br />

Teilen wie etwa den Rädern, sondern<br />

generell im gesamten Verladeprozess – und<br />

beginnt z. T. schon Tage oder gar Wochen vor dem<br />

eigentlichen Versand. Der erste Schritt besteht<br />

darin, entsprechend dem Versandauftrag mit<br />

der jeweiligen Spedition die Verfügbarkeit der<br />

passenden Transportkapazität zum gewünschten<br />

Zeitpunkt zu planen. Dies klingt aus der Sicht des<br />

Außenstehenden einfacher, als es in der Realität<br />

ist. Denn erstens wurden bei Krone im Geschäftsjahr<br />

2022/2023 fast 30.000 Landmaschinen verladen<br />

– allein dieses Volumen zeigt die Dimension<br />

der logistischen Herausforderung. Und zweitens<br />

ist nur der kleinere Teil für den Inlandstransport<br />

geplant, das Gros geht in den Export – und da in<br />

erheblicher Stückzahl auch außerhalb der EU.<br />

Soll z. B. ein Häcksler nach Australien verschifft<br />

werden, ist die gesamte Logistikkette von Spelle<br />

inklusive aller Zollformalitäten und länderspezifischen<br />

Besonderheiten bis zum Bestimmungsort<br />

zu planen. Und ist ein Lkw zur Deutschlandreise<br />

mit verschiedenen Empfängern vorgesehen, wollen<br />

auch hier die Nutzung des Laderaums sowie<br />

das Timing gut geplant sein.<br />

Apropos Besonderheiten: Diese können manchmal<br />

sehr speziell ausfallen, wie Ludger Focks<br />

weiter berichtet. So bestehen die Zollbehörden<br />

einiger Überseebestimmungsländer, wie z. B. die<br />

USA, Südamerika, Neuseeland oder Australien, auf<br />

der Nutzung gemäß ISPM 15 zertifizierter Hölzer,<br />

um sicherzustellen, dass Schädlinge, Pilzbefall o. ä.<br />

nicht importiert werden. Dies betrifft nicht nur die<br />

Verpackungsrahmen für Wender oder Schwader,<br />

sondern ebenso schlichte Holzbohlen oder -keile,<br />

die zum sicheren Verstauen der Technik genutzt<br />

werden. Daher könne es z. B. passieren, dass der<br />

US-Zoll einen Container allein deshalb zurückweist,<br />

weil nicht schon beim Öffnen der Türen der<br />

Zertifizierungsstempel der vordersten Unterlegebohle<br />

auf Anhieb zu sehen war ... Diese Liste der<br />

Besonderheiten aller Bestimmungsländer sei lang,<br />

versichert der Versandleiter und müsse bei jeder<br />

einzelnen Sendung zu 100 % eingehalten werden.<br />

Und auf die Frage nach der kuriosesten Begebenheit<br />

beim Verladen antwortet Ludger Focks: „Das<br />

war eindeutig ein großes Bienennest, das wir im<br />

Rollenkasten einer Big Pack fanden, die im Zuge<br />

der Vorfertigung eine gewisse Zeit auf einem der<br />

Zwischenparkplätze gestanden hatte. Mithilfe des<br />

örtlichen Imkers konnten die Bienen jedoch sicher<br />

umziehen und wir die Maschine weiter verladen“,<br />

berichtet er schmunzelnd.<br />

Letzte Qualitätskontrolle<br />

Doch zurück zur „normalen“ Logistik. Im Vorfeld<br />

des Verladens beginnen neben der reinen Transportplanung<br />

diverse weitere Vorbereitungen, um<br />

zum Stichtag alles erforderliche Material zum<br />

Auftrag beieinanderzuhaben. Hierzu gehört u. a.<br />

die Planung für eventuell ergänzende Ersatzteillieferungen,<br />

die mit der Maschine auf die Reise gehen<br />

sollen. Weiterhin ist die Maschine von einem der<br />

drei großen Krone-Abstellplätze in Spelle – in<br />

Summe rund 18 ha – zum Logistikzentrum zu<br />

holen und dort sorgfältig zu waschen. „In der<br />

Versand-Hauptsaison von Januar bis Juli kann es<br />

vorkommen, dass bis zu 6.000 Maschinen und<br />

Geräte fertig auf den Abtransport warten. Daher<br />

ist es wichtig, dass jede an ihrem Standort per GPS<br />

registriert wird und somit sofort wieder auffindbar<br />

ist“, berichtet Klaus Wilmes.<br />

In der Logistikhalle laufen dann alle Vorbereitungen<br />

quasi an der jeweiligen Verladerampe<br />

zusammen. Der Arbeitstag beginnt morgens um<br />

6.00 Uhr. In der ersten Stunde gilt es, die ersten<br />

Aufträge des Tages am Verladeplatz zusammenzustellen.<br />

Ab 7.00 Uhr öffnen sich die Tore für<br />

die Lkw und das Verladen beginnt. In diesem<br />

Zusammenhang hebt der Versandchef den sogenannten<br />

„Drivers Point“ im Obergeschoss der<br />

Versandhalle hervor. Dabei handelt es sich um<br />

Sozialräume für die Lkw-Fahrer mit Duschen,<br />

einer Sitzecke, Fernseher sowie einer Küche.<br />

Sehr häufig komme es vor, dass die Lkw abends<br />

schon in Spelle ankommen und die Fahrer dort<br />

in ihren Fahrzeugen übernachten. Krone nimmt<br />

dazu auch an der „Kravag Truck-Parking“ teil,<br />

einer App, über die sich Fahrer u. a. Parkplätze<br />

reservieren können – wie z. B. auf dem Betriebsgelände<br />

an der Verladehalle. „Indem sie sich bei<br />

uns in einem ansprechenden und guten Rahmen<br />

frisch machen und sich etwas zu Essen zubereiten<br />

können, starten sie am nächsten Tag bestens<br />

ausgeruht und versorgt. Dieser Service kommt<br />

gut an – was wir auch an den vielen positiven<br />

Kommentaren in Social Media ablesen können“,<br />

so Ludger Focks.<br />

Während des Verladens fühlt sich der Beobachter<br />

durchaus an einen Bienenstock erinnert angesichts<br />

der durch die Halle fahrenden Gabelstapler<br />

und Zugmaschinen. Je nach Saisonstand beginnt<br />

das Logistikteam den Arbeitstag zeitversetzt, um<br />

die maximale Ladezeit dennoch in einer Schicht zu<br />

bewältigen. Dies habe bisher stets ausgereicht, um<br />

den Wechsel auf ein 2-Schicht-System zu verhindern.<br />

„Allerdings sind wir 2023 erstmals an unsere<br />

Kapazitätsgrenze gekommen“, so Ludger Focks.<br />

Auch die Coronazeit habe aus sehr verschiedenen<br />

Gründen das ganze Team bis ans Limit gefordert.<br />

„Aber wir haben alles bestmöglich bewältigt – da<br />

bin ich schon sehr stolz auf die Leistung meines<br />

Teams“, ergänzt er.<br />

Wir sorgen dafür, dass die Reise der<br />

Maschinen einwandfrei beginnen kann.<br />

Klaus Wilmes, Lademeister<br />

Jede Maschine wird nach dem Säubern und unmittelbar<br />

vor der Verladung noch einmal von einem<br />

Mitarbeiter aus der Qualitätssicherung gecheckt.<br />

Dies ist dann die letzte Sichtkontrolle, die sicherstellt,<br />

dass die zu verladende Maschine dem sehr<br />

hohen Krone-Qualitätsanspruch entspricht. Wenn<br />

dann eine Maschine reisefertig und sicher auf dem<br />

Lkw bzw. im Container verstaut ist und auch die<br />

eingangs erwähnten Dokumentationsunterlagen<br />

alle ergänzt sind, wird jede Ladung detailliert fotografiert<br />

– auch als Nachweis, alle Sorgfaltspflichten<br />

erfüllt zu haben. Somit verlässt jede Maschine die<br />

Verladehalle in einem tadellosen Zustand, sagt<br />

Klaus Wilmes. Doch nicht nur das: „Im Grunde<br />

genommen sind wir hier das Tor zur Welt für die<br />

Maschinen, die in Spelle vom Band laufen. Und<br />

wir sorgen dafür, dass deren Reise einwandfrei<br />

beginnen kann.“ <br />

Für Transporte nach<br />

Übersee werden viele<br />

Maschinen, soweit<br />

irgendwie möglich, in<br />

Containern verstaut.<br />

22 1|<strong>2024</strong> <strong>XtraBlatt</strong><br />

<strong>XtraBlatt</strong> 1|<strong>2024</strong><br />

23

Mit der Recalm-Technologie<br />

lassen sich Umgebungsgeräusche<br />

in der Häckslerkabine<br />

um bis zu 3 dB(A)<br />

reduzieren.<br />

AKTIVE GERÄUSCHREDUZIERUNG<br />

Ruhe am Ohr<br />

Schallwellen störender Geräusche im Kopfbereich des Fahrers<br />

messen und durch Gegenwellen neutralisieren – dafür testet Krone<br />

derzeit eine spannende Techniklösung, die bei den Selbstfahrern<br />

BiG X und BiG M Anwendung finden soll. <strong>XtraBlatt</strong> hat schon<br />

jetzt nachgefragt.<br />

D<br />

er Fachbegriff „destruktive<br />

Interferenz“ klingt nicht nur<br />

trocken-theoretisch – er ist<br />

es auch. Im Ergebnis bietet<br />

dieses Prinzip in Bezug auf Schallwellen<br />

jedoch eine auch für Landtechnik<br />

ebenso spannende wie praktische<br />

Lösung: Sie reduziert die für die Fahrer<br />

in den Fahrzeugkabinen nach wie vor<br />

allgegenwärtige Geräuschbelastung. „Die<br />

modernen Kabinen von heute leisten<br />

bezüglich der Geräuschreduzierung<br />

schon enorm viel. Und trotzdem gibt es<br />

hier noch ein erkennbares Potenzial zur<br />

Verbesserung“, meint Guido Ringling,<br />

in der Krone-Gruppe zuständig für die<br />

strategische Konzernentwicklung mit<br />

Fokus Landtechnik, sowie einer der drei<br />

Verantwortlichen der Geschäftseinheit<br />

Silver Crown Capital.<br />

Bis zu 3 dB(A) weniger<br />

Die Lösung für dieses Problem lautet<br />

„Active Noise Cancelling“, kurz ANC.<br />

Entwickelt wurde sie von dem auf Akustiklösungen<br />

spezialisierten Hamburger<br />

Start-up-Unternehmen recalm, an dem<br />

sich Krone beteiligt hat. Das nachrüstbare<br />

recalm-System „Ancor“ wird an<br />

der Kopfstütze verbaut und arbeitet<br />

mit mehreren Mikrofonen und Lautsprechern.<br />

Die Mikrofone nehmen die<br />

vorhandenen Umgebungsgeräusche auf,<br />

während die Lautsprecher die von einer<br />

Software ermittelten, gegenphasigen<br />

Schallsignale abgeben. Hierdurch heben<br />

sich die Schallwellen gegenseitig auf und<br />

niederfrequente, störende Töne werden<br />

unterdrückt. Etwa 20–30 cm um den Kopf<br />

des Fahrers herum entsteht somit ein<br />

Bereich geringerer Geräuschbelastung,<br />

die um etwa 2–3 dB(A) niedriger liegt.<br />

„Das klingt nicht viel, doch wer sich etwas<br />

mit Lärmmaßeinheiten auskennt, weiß<br />

um das Ausmaß dieser Veränderung.<br />

Aber spätestens, wenn man einige Minuten<br />

mit Ancor gearbeitet hat und das<br />

Modul dann ausschaltet, wird man sehr<br />

überrascht über den Unterschied sein.<br />

Das ist ein echter Wow-Effekt“, so Guido<br />

Ringling weiter. Wichtig ist ihm dabei der<br />

Hinweis, dass es nicht um die völlige Geräuscheliminierung<br />

geht, sondern allein<br />

um eine Reduzierung. Schließlich sei es<br />

für den Fahrer eines Häckslers wichtig,<br />

die für die Beurteilung der relevanten<br />

Maschinenfunktionen wichtigen Geräuschkulissen<br />

weiter wahrnehmen zu<br />

Komfort und Qualität werden dem entsprechen,<br />

was in hochwertigen Pkw<br />

Standard ist.<br />

Guido Ringling, Geschäftsführer Silver Crown Capital<br />

können, etwa des Motors, des Antriebs<br />

und des Gutflusses.<br />

Mehr Fahrerkomfort<br />

Für den Fahrer hat diese Geräuschreduzierung<br />

ein deutlich entspannteres<br />

Arbeiten zur Folge, ist Guido Ringling<br />

überzeugt, und bedeute zudem ein<br />

Mehr an Konzentrationsfähigkeit sowie<br />

Arbeitssicherheit. Insofern sei der Ancor<br />

keine technische Spielerei, sondern ein<br />