NUMBER 03 - Haas Automation, Inc.

NUMBER 03 - Haas Automation, Inc.

NUMBER 03 - Haas Automation, Inc.

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>NUMBER</strong> <strong>03</strong>

INHALTSVERZEICHNIS<br />

Nr. 3<br />

HAAS - KUNDEN BERICHTEN<br />

Sinclaire Harding . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2<br />

Fortschrittliches Portugal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8<br />

Kipphebeltechnik. Und die Kunst der Automatisierung . . . . . . . . . . . . . . . . . . . . . . . . .12<br />

Hydroforming Design Light . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22<br />

The Multicracker TM : Der moderne Müller . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26<br />

CYCLE TIME<br />

Feierliche Eröffnung bei Windshear <strong>Inc</strong>. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30<br />

Glückwünsche an Leanders Bros . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31<br />

<strong>Haas</strong> <strong>Automation</strong> feiert 25 Jahre erschwingliche Technologie . . . . . . . . . . . . . . . . . . .32<br />

<strong>Haas</strong> unterstützt Europameisterschaft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33<br />

Bemerkenswerte Fortschritte in nur einem Jahr . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34<br />

SIE FRAGEN - WIR ANTWORTEN<br />

Anwendungslösungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36<br />

CNC MACHINING EUROPE wird veröffentlicht von <strong>Haas</strong> <strong>Automation</strong> Europe. CNC Machining Europe wird von <strong>Haas</strong> <strong>Automation</strong> Europe<br />

und seinen autorisierten Händlern kostenlos verteilt. CNC Machining Europe nimmt keine Werbung oder Kostenerstattung für sein Magazin<br />

an. Der gesamte Inhalt von CNC Machining Europe unterliegt dem Urheberrecht 2008 und darf ohne die schriftliche Genehmigung durch <strong>Haas</strong><br />

<strong>Automation</strong> Europe nicht reproduziert werden. CNC Machining Europe wird über ein weltweites Netz von <strong>Haas</strong> <strong>Automation</strong>-Händlern und aufgrund<br />

von Einzelabonnementwünschen verteilt. Wenden Sie sich per E-Mail oder Fax an den Hauptsitz von <strong>Haas</strong> <strong>Automation</strong> Europe, wenn Sie zur<br />

Abonnentenliste hinzugefügt werden möchten. <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>. & CNC Machining Europe Magazinnamen ©2008. www.<strong>Haas</strong>CNC.com. |<br />

<strong>Haas</strong> <strong>Automation</strong> USA, +1 805-278-1800 | <strong>Haas</strong> <strong>Automation</strong> Europe, +32 2 522 99 05 | <strong>Haas</strong> <strong>Automation</strong> United Kingdom, +44-16<strong>03</strong>-760 539 |<br />

<strong>Haas</strong> <strong>Automation</strong> Asia, +86 21 5046 2202<br />

2<br />

12<br />

26<br />

30

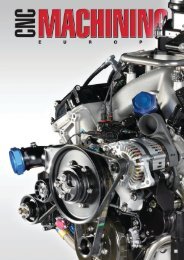

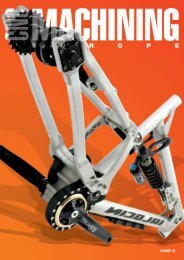

Titelbild<br />

Nichts verkörpert den Begriff<br />

„Leistungsfähigkeit“ mehr als ein<br />

Satz eloxierter Aluminiumkipphebel<br />

mit großem Hebelverhältnis. Diese<br />

hier sind von Scorpion Performance.<br />

Foto: Richard Berry<br />

In dieser Ausgabe<br />

Gelegenheiten nutzen<br />

Irgendjemand hat einmal gesagt, dass Lernen und Innovationen Hand in Hand gehen.<br />

„Die Arroganz des Erfolgs ist zu glauben, dass die Leistungen von gestern auch für morgen<br />

ausreichen.” Nun, die Zeiten ändern sich schneller als je zuvor und mit Veränderungen kommen<br />

die Gelegenheiten für Innovationen.<br />

Insbesondere in der Fertigungsindustrie florieren normalerweise diejenigen Unternehmen,<br />

die ständig und konsequent Innovationen einführen und schneller als ihre Konkurrenten neue und<br />

bessere Produkte auf den Markt bringen. Diese Zeitschrift stellt einige dieser Unternehmen und<br />

die von ihnen entwickelten Produkte bzw. Technologien vor. Jedes einzelne dieser Unternehmen<br />

ist ein Erfolg, weil sie sich den Herausforderungen der wettbewerbsorientierten Fertigung<br />

uneingeschränkt stellen, selbst wenn die Zeiten schlecht sind (oder besonders dann, wenn die<br />

Zeiten schlecht sind).<br />

In unserer Titelstory geht es um die in Florida ansässige Firma Scorpion Performance, die<br />

die drohende Geschäftsmigration in Niedriglohnländer mit Investitionen in Automatisierung und<br />

Entwicklung intelligenter Werkzeug- und Aufspannlösungen bekämpft. Natürlich stellt Scorpion<br />

auch gute Produkte her!<br />

Das deutsche Unternehmen PTW hat ein Gerät entwickelt, das in den ersten Stadien der<br />

Lebensmittel- und Biokraftstoffverarbeitung Energie spart. Der Multicracker TM ist denkbar einfach<br />

konzipiert, dennoch können mit seiner Anwendung die Auswirkungen von zwei grundlegenden<br />

Problemen in diesem Sektor kompensiert werden: die steigenden Kosten von Energie und von<br />

Grundnahrungsmitteln.<br />

Wie schon der Name verrät, verwendet das schwedische Unternehmen Hydroforming Design<br />

Light Wasser für Innovationen bei Umformprozessen. Hydroforming Design Light entdeckt dabei<br />

täglich neue und hochinteressante Anwendungen und erhält Aufträge aus der ganzen Welt.<br />

Der portugiesische Formenbauer P J Ferramentas beweist, dass es in den eher traditionellen<br />

technischen Disziplinen noch viel Platz für Verbesserungen gibt und das britische Unternehmen<br />

Sinclair Harding hat Techniken aus dem achtzehnten Jahrhundert wieder belebt und modernisiert,<br />

um wunderschöne, selbst von Königshäusern begehrte Uhren zu bauen.<br />

Innovation hat auch bei <strong>Haas</strong> <strong>Automation</strong> höchste Priorität: Die Suche nach neuen und<br />

besseren Möglichkeiten für spanendes Bearbeiten von Metall geht unerlässlich weiter. In seiner<br />

Fabrik in den USA beschäftigt <strong>Haas</strong> ein Konstruktionsteam von mehr als 100 Ingenieuren, um die<br />

CNC-Fertigungstechnik besser, schneller und preisgünstiger als je zuvor zu machen.<br />

Viele Unternehmen berichten, dass die größte Einschränkung für ihr Wachstum ein Mangel<br />

an Arbeitskräften mit den nötigen Fähigkeiten ist. <strong>Haas</strong> <strong>Automation</strong> bekämpft diese Knappheit<br />

im Präzisionsbearbeitungssektor an der Basis. Das innovative Programm der technischen<br />

Schulungszentren von <strong>Haas</strong> (HTEC) wächst kontinuierlich in Europa und überall auf der ganzen<br />

Welt und trägt dazu bei, dass in den kommenden Jahren mehr als genug fähige Arbeitskräfte<br />

für die Branche zur Verfügung stehen. Im Jahr 2000 hatte Präsident Clinton eine Botschaft für<br />

alle Schüler und alle Unternehmen: „Was man verdient, hängt davon ab, was man lernt.” Ohne<br />

ausgebildete Leute können Firmen keine Neuerungen einführen – also lasst uns alle weiter lernen.<br />

Unsere gemeinsame Zukunft hängt davon ab.<br />

Matt Bailey<br />

CNC MACHINING |

Sinclair Harding

Ende des 18. Jahrhunderts gewann der englische<br />

Wissenschaftler und Ingenieur John Harrison den von der<br />

britischen Regierung gestifteten Longitude Preis für die<br />

Entwicklung und Anfertigung einer Uhr, die an Bord eines Schiffs<br />

auf See mitgeführt werden konnte. Er verbrachte den Großteil<br />

seines Arbeitslebens damit, dieses Vorhaben zu verwirklichen.<br />

Erstmals konnten Seeleute ihre Ost-West-Position abschätzen,<br />

indem sie die Greenwich Mean Time (auf die die Uhr gestellt<br />

war) genau mit der aus dem Sonnenstand bestimmbaren Ortszeit<br />

verglichen. Die ursprüngliche Kreation von Harrison wird auch<br />

heute noch im Maritime Museum in Greenwich aufbewahrt, wo<br />

der in Yorkshire ansässige Eigentümer und Geschäftsführer von<br />

Sinclair Harding, Robert Bray, drei Stunden damit verbrachte, ihr<br />

Uhrwerk genau zu studieren, bevor er eine Nachbildung der Uhr<br />

als Hommage an Harrisons Genialität baute.<br />

Text und Bilder von Matt Bailey<br />

| www.<strong>Haas</strong>CNC.com

„Unsere Version der Harrison Uhr ist die Sinclair Harding<br />

H1”, erklärt Bray, „eine Nachbildung in Dreiviertelgröße,<br />

an der wir im Jahr 1999 zu arbeiten begonnen haben und<br />

deren Entwicklung und Fertigstellung fünf Jahre gedauert<br />

hat. Es begann mit einem Museumsbesuch, um das<br />

Original zu sehen. Die Kuratoren im Museum erlauben keine<br />

Fotos; die einzige Möglichkeit, die Mechanik des Originals<br />

nachzubilden, besteht deshalb darin, sie sich lange genug<br />

einzuprägen, um eine Skizze anfertigen zu können.”<br />

Sinclair Harding baut außerdem in Handarbeit komplizierte<br />

Skelettuhren, hübsch verzierte Sonnen- und Monduhren,<br />

hypnotische Congreve Uhren (Kugellaufbahnuhren),<br />

elegante hohe Standuhren sowie weniger bekannte Uhren<br />

mit dem rätselhaften Namen „Tischregulator“.<br />

„Die Firma wurde im Jahr 1967 von einem Mann namens<br />

Mike Harding gegründet und hatte ihren Sitz ursprünglich in<br />

Cheltenham”, erzählt Bray. „Mein Onkel, Brian Kitson, hatte<br />

ein leidenschaftliches Interesse an Uhren und besuchte<br />

Harding zwei Wochen bevor das Unternehmen den Betrieb<br />

einstellen sollte.” Kitson kaufte das Wenige, was von der<br />

Firma noch übrig war, einschließlich ihres wichtigsten<br />

Vermögenswerts: ihrem guten Ruf.<br />

Gute zehn Jahre später hatten die Mitarbeiter der wieder<br />

zum Leben erweckten Firma Sinclair Harding diesen Ruf<br />

„Nach fünf Minuten Arbeit mit<br />

der <strong>Haas</strong> Steuerung war ich<br />

überzeugt”, erzählt er. „Sie<br />

war unglaublich intuitiv und<br />

einfach zu bedienen. Sobald<br />

die Maschinen installiert waren,<br />

haben wir mit der Übertragung<br />

von Teileprogrammen<br />

begonnen. Wir dachten, dass<br />

die Maschinen mindestens zwei<br />

Tage in der Woche im Einsatz<br />

sein würden. Wie wenig wir<br />

damals wussten… Sie laufen<br />

seitdem ununterbrochen!”<br />

so weit bearbeitet und verfeinert, dass er so kostbar wie<br />

eine ihrer Kreationen geworden war. Ihre vielen Kunden,<br />

einschließlich privater Sammler und namhafter Juweliere,<br />

scheinen dem zuzustimmen – die Auftragsbücher der Firma<br />

sind prallvoll.<br />

„Wir stellen jedes Jahr auf der großen Uhrenmesse in<br />

Basel in der Schweiz aus und kommen jedes Mal mit genug<br />

Arbeit für die nächsten zwölf Monate nach Hause.”<br />

Die ältesten Uhren sind Sonnenuhren, die nach<br />

besten Schätzungen erstmals vor ungefähr 5500 Jahren<br />

benutzt wurden. Sonnenuhren sind jedoch nicht nur die<br />

älteste Methode der Zeitbestimmung, sie sind auch die<br />

zuverlässigste, da sie von der vorhersagbaren Bahn der<br />

Sonne über den Himmel der Erde gesteuert werden. Sie<br />

haben jedoch zwei bedeutende Mängel: Erstens sind sie nur<br />

zuverlässig, wenn die Sonne stark genug scheint, um einen<br />

Schatten zu werfen. Zweitens sind sie zwar zuverlässig,<br />

aber nicht genau. Hinsichtlich der Präzision bei der<br />

Bestimmung der Zeit hat der Mensch sein technisches<br />

Genie zur Anwendung gebracht.<br />

„Wir verwenden traditionelle Methoden, um unsere Uhren<br />

zu bauen”, sagt Bray, „ aber wir nutzen auch die modernste<br />

Technik, um die einzelnen Bestandteile anzufertigen.”<br />

CNC MACHINING |

In dem vollgepackten, labyrinthartigen Gewerbebau, in<br />

dem Sinclair Harding zu Hause ist, stehen verschiedene<br />

Werkzeugmaschinen, manche uralt und stark beansprucht,<br />

andere glänzen noch so neu wie am Tag ihrer Installation, so<br />

zum Beispiel die <strong>Haas</strong> Mini Mill und die <strong>Haas</strong> OL-1 Mikro-<br />

Drehmaschine.<br />

„Bevor wir die <strong>Haas</strong> Maschinen gekauft haben, haben<br />

wir eine Wunschliste mit Maschinenfunktionen aufgestellt”,<br />

erinnert sich Bray, „wir haben aber nicht geglaubt, dass<br />

wir mit unserem Budget alles bekommen würden, was wir<br />

wirklich wollten. Darum war es wohl auch eine Wunschliste!”<br />

Nachdem der geplante Umzug des Unternehmens nicht<br />

verwirklicht werden konnte, schien es lächerlich, noch mehr<br />

Geräte in den bereits überfüllten Arbeitsraum zu packen. Es<br />

war jedoch nicht nur die Größe der <strong>Haas</strong> Maschinen, die<br />

Bray davon überzeugte, gefunden zu haben, was er suchte.<br />

„Nach fünf Minuten Arbeit mit der <strong>Haas</strong> Steuerung<br />

war ich überzeugt”, erzählt er. „Sie war unglaublich intuitiv<br />

und einfach zu bedienen. Sobald die Maschinen installiert<br />

waren, haben wir mit der Übertragung von Teileprogrammen<br />

begonnen. Wir dachten, dass die Maschinen mindestens<br />

zwei Tage in der Woche im Einsatz sein würden. Wie wenig<br />

wir damals wussten… Sie laufen seitdem ununterbrochen!”<br />

Bray kaufte die <strong>Haas</strong> Mikro-Drehmaschine als eine<br />

Zweitmaschine zur Unterstützung seiner Hauptdrehmaschine.<br />

„Da es in der Werkstatt sehr eng ist, hat sie die perfekte<br />

Größe”, meint er. „Da die Maschine die selbe Steuerung<br />

| www.<strong>Haas</strong>CNC.com<br />

hat wie die Mini Mill, war ihre Anwendung sehr schnell zu<br />

erlernen und mit dem editierbaren QuickCode konnten wir<br />

gleich eine Reihe von Programmen erstellen.”<br />

Für Wissenschaft und Technik war das 18. Jahrhundert eine<br />

lebhafte und aufregende Epoche und die vielen Durchbrüche<br />

der Zeit unterstützten die Anfänge der industriellen<br />

Revolution und trieben sie voran. Große Verständnissprünge<br />

offenbarten Geheimnisse des menschlichen Körpers, des<br />

Tier- und Insektenlebens, von Elektrizität, Licht, Chemie und<br />

Gasen. Durch das Zeitalter der Entdeckungen inspiriert und<br />

ermutigt, wurde die Neugier der Menschen immer größer.<br />

An unseren heutigen modernen Maßstäben gemessen<br />

arbeitete Harrison in einer unvorstellbar primitiven Werkstatt<br />

mit wenigen mechanischen Werkzeugen, abgesehen von<br />

einfachen Metallformwerkzeugen. Dennoch schuf er einen<br />

Zeitmesser, der die Welt veränderte und dazu beitrug, die<br />

größte Völkerwanderung aller Zeiten hervorzurufen, in deren<br />

Rahmen Europäer auf der Suche nach einer neuen Heimat<br />

und neuen Gelegenheiten die Weltmeere befuhren.<br />

CNC-Maschinen haben die Arbeit des Uhrmachers<br />

schneller und weniger arbeitsintensiv gemacht, doch<br />

traditionelle Handwerkskunst – den von Harrison vor 300<br />

Jahren angewandten Methoden nicht unähnlich – macht<br />

immer noch ungefähr 50 % der zum Herstellen einer Sinclair<br />

Harding benötigten Zeit aus.<br />

„Alle Teile, selbst die nicht sichtbaren, sind von Hand<br />

poliert”, erklärt Bray. „Wir stellen außerdem Federn aus<br />

Messingstreifen her, die wir mit dem Hammer bearbeiten,

um ihnen die notwendigen Form- und Federeigenschaften<br />

zu verleihen. Unsere Ziffernblätter werden aus Messing<br />

hergestellt, graviert und mit Wachs gefüllt. Bei der<br />

Endbearbeitung reiben wir das Ziffernblatt mit einem<br />

Präparat aus Silbernitratkristallen, Salz und<br />

Weinstein ein, wobei Silber auf der Oberfläche abgelagert<br />

wird. Das ist ein sehr altes Verfahren und die Rezeptur für<br />

das Gemisch ist ein streng gehütetes Geheimnis.”<br />

Die Herstellung der Zeiger für die komplizierteren Uhren<br />

der Firma dauert ungefähr zwei Tage. Die Rohlinge werden<br />

drahtgeschnitten, dann wird jeder Rohling einzeln von Hand<br />

gefeilt, um ihm eine 3D-Form zu verleihen, auf Hochglanz<br />

poliert und anschließend durch Erwärmen in einer Wanne<br />

mit Messingspänen stahlblau gefärbt, bis der gewünschte<br />

Farbton erreicht ist. Daraufhin werden die Teile abgeschreckt,<br />

um die Farbe zu halten.<br />

Sinclair Harding fertigt außerdem Uhrwerke für andere<br />

bekannte Hersteller: schlagende horologische Herzen, die<br />

für Zuschauer auf Cricket-Plätzen, Fahrgäste in Bahnhöfen<br />

und Passanten an anderen öffentlichen Orten im ganzen<br />

Land anonym die Sekunden zählen. „Das ist ein bedeutender<br />

Aspekt unseres Geschäfts”, meint er, „aber unsere<br />

Geheimhaltungspflicht gegenüber dem Kunden bedeutet,<br />

dass wir nicht darüber sprechen.”<br />

Bray kann allerdings verraten, dass er persönlich die Uhr<br />

entwickelt und gebaut hat, die im November 2007 bei der<br />

Eröffnung des renovierten Londoner Bahnhofs St. Pancras<br />

der Queen übergeben wurde. Die Form der Uhr reflektiert<br />

die Architektur des berühmten Lokomotivschuppens und<br />

das Ziffernblatt ist eine wahrheitsgetreue Kopie der großen<br />

Bahnhofsuhr, bei der es sich ihrerseits um eine Nachbildung<br />

der Uhr handelt, die gebaut wurde, als der Bahnhof im<br />

19. Jahrhundert erstmals eröffnet wurde. Bray fertigte die<br />

Skizzen nach einer Fotografie des original Ziffernblatts<br />

an und erstellte das erste Bearbeitungsprogramm unter<br />

Verwendung der Software <strong>Haas</strong>CAM von OneCNC. Eine<br />

der Herausforderungen bestand darin, die dreidimensionale<br />

Filigranarbeit um das Ziffernblatt herum maschinell zu<br />

bearbeiten.<br />

„Wir fertigten damals nur ein Stück, da wir schließlich<br />

nur eine Queen haben, aus einem massiven Stück aus 1<br />

mm dickem Graviermessing. Der Rohling wird durch die<br />

Mitte und am Rand gespannt und der erste Teil des Ablaufs<br />

besteht darin, einige Details mit unterschiedlichen Tiefen<br />

zu gravieren, um dem Teil ein dreidimensionales Aussehen<br />

zu verleihen. Ich habe die Taschen und die Details am<br />

Innendurchmesser graviert, die Mitte abgetragen, das Teil<br />

über der gravierten Filigranarbeit neu gespannt und die<br />

äußeren Details graviert.”<br />

Der ursprüngliche Bearbeitungszyklus dauerte einen<br />

ganzen Tag, die Firma erhielt dann aber eine Nachbestellung<br />

und nach längerem „Herumspielen“ konnte Bray die Zeit auf<br />

ungefähr 1 h 10 min verkürzen. „Auf die Zykluszeiten kommt<br />

es allerdings nicht so sehr an”, meint er, „es gibt immer viel<br />

manuelle Endbearbeitung zu erledigen, während die Mini<br />

Mill läuft.”<br />

CNC MACHINING |

Fortschrittliches<br />

Portugal<br />

Text und Bilder von Matt Bailey<br />

Während den meisten Leuten Portugal aufgrund berühmter<br />

Entdeckungsreisen und Portwein bekannt ist, sind es vorwiegend<br />

nur die im Fertigungssektor Tätigen, die vom zunehmenden<br />

Bekanntheitsgrad portugiesischer Unternehmen wissen, die<br />

Presswerkzeuge für die bekanntesten Kraftfahrzeugfirmen der Welt<br />

herstellen. PJ Ferramentas Lda (PJF) in Aveiro ist ein gutes Beispiel<br />

für ein derartiges Unternehmen.

Wie viele Unternehmen im Werkzeugbau,<br />

hat PJF seine Tätigkeiten auf verschiedene<br />

Bereiche ausgedehnt und einen soliden<br />

technischen Wissensstand erarbeitet, wodurch es<br />

gegenüber Wettbewerbern in Fernost, wohin ein Großteil<br />

der europäischen Formwerkzeugherstellung in den<br />

letzten Jahren verlagert wurde, einen technologischen<br />

Vorsprung hat.<br />

Seit 1995 bilden Folgewerkzeuge den Kern der<br />

Tätigkeiten von PJF. Die von dem Unternehmen hergestellten<br />

Werkzeuge sind komplex, benötigen jedoch zwischen<br />

Materialaufgabe und fertigem Bauteil nur wenige oder gar<br />

keine Eingriffe von Personen. Dank seiner Fachkenntnisse<br />

konnte das Unternehmen eine zunehmende Zahl von<br />

namhaften Kunden aus der Kfz-Branche gewinnen, darunter<br />

Gestamp, Faurécia, John Deere, Bombardier, Bosch und<br />

neuerdings TRW.<br />

„Wir konnten in den letzten Jahren gute Erfolge<br />

verbuchen und haben positive Ergebnisse erzielt, “ erklärt<br />

der Firmenleiter Pedro Santos. „Wir sind jetzt auf dem<br />

europäischen Kfz-Markt sehr gut bekannt und unser Ziel<br />

ist es, in der Branche zu einem „Referenzpunkt“ für die<br />

Entwicklung und Herstellung von Werkzeugen zum Formen<br />

von Blechteilen zu werden. “<br />

Der Vorteil von PJF beruht auf dessen grundlegendem<br />

Verständnis der Formwerkzeugentwicklung. Santos<br />

behauptet, dass eine vor Kurzem stattgefundene Reise<br />

nach China zur Begutachtung der Konkurrenz gezeigt<br />

hat, dass die Wettbewerber in Fernost noch nicht den<br />

selben Kenntnisstand haben. „Das liegt größtenteils an der<br />

Komplexität der Prozesse,“ erklärt er.<br />

Nach Erhalt einer Bauteilzeichnung von einem Kunden<br />

erstellt PJF unter Einsatz von CAD-Software ein Streifenbild.<br />

Dies wird dem Kunden zur Genehmigung vorgelegt, bevor<br />

weitere Diskussionen zur Entwicklung detaillierter 3D-CAD-<br />

Zeichnungen führen. Diese werden ebenfalls dem Kunden<br />

zur Genehmigung vorgelegt, bevor die Entwürfe endgültig<br />

festgelegt werden und Ausgangsmaterialien bestellt werden<br />

können. Es folgen die Bearbeitung, Härtung und Montage, und<br />

anschließend wird das Werkzeug in der werksinternen Presse<br />

von PJF geprüft. Die ersten mit dem Werkzeug hergestellten<br />

Teile dienen dem Unternehmen zur Verbesserung der<br />

Toleranzen, so dass Berichte zur Maßhaltigkeit vorgelegt<br />

werden können, die die Kundenanforderungen erfüllen.<br />

Ist der Bericht einmal abgenommen, muss PJF die selben<br />

Eigenschaften auf der Presse des Kunden nachweisen. Erst<br />

wenn diese letzte Phase erfolgreich abgeschlossen ist, wird<br />

PJF bezahlt.<br />

CNC MACHINING |

„Die <strong>Haas</strong> Maschinen bieten ein sehr<br />

günstiges Preis-Leistungs-Verhältnis,“ meint<br />

Herr Santos. „Alle unserer <strong>Haas</strong> Maschinen<br />

haben sich bestens bewährt, und wenn<br />

wir daher an eine Neuinvestition für die<br />

maschinelle Bearbeitung denken, denken wir<br />

nun immer an <strong>Haas</strong>.“<br />

Wenn der Kunde seine Fabrik in Europa hat, ist es für<br />

Firmen aus Übersee schwierig, Service und Engagement<br />

auf einem derartig hohen Niveau zu bieten.<br />

„China verfügt über die Fähigkeit, einfache Werkzeuge<br />

herzustellen, jedoch keine Werkzeuge für komplizierte<br />

Prozesse, wie beispielsweise das Tiefziehen,“ meint Herr<br />

Santos. „Das wird sich mit der Zeit natürlich ändern, bis<br />

dahin können wir jedoch hoffentlich Maßnahmen ergreifen,<br />

um wettbewerbsfähig zu bleiben.“<br />

Wenn es darum geht, den von Wettbewerbern in<br />

Niedriglohnländern genossenen Arbeitskostenvorteil<br />

auszuräumen, stellt die Technologie oft den entscheidenden<br />

Faktor dar. Vor ein paar Jahren startete PJF ein Projekt zur<br />

Sanierung seines alternden Werkzeugmaschinenbestan<br />

ds. Nachdem <strong>Haas</strong> CNC-Werkzeugmaschinen auf einer<br />

Messe gesehen wurden und nach einer Besprechung<br />

mit dem portugiesischen Händler, kaufte und installierte<br />

0 | www.<strong>Haas</strong>CNC.com<br />

das Unternehmen eine <strong>Haas</strong> Drehmaschine TL-1 für den<br />

Werkzeug- und Vorrichtungsbau mit manueller und CNC-<br />

Steuerung. Darauf folgte bald eine Fräsmaschine TM-1<br />

für den Werkzeug- und Vorrichtungsbau, ein vertikales<br />

Bearbeitungszentrum VF-7B und zuletzt ein vertikales<br />

Bearbeitungszentrum VM-2.<br />

„Die <strong>Haas</strong> Maschinen bieten ein sehr günstiges Preis-<br />

Leistungs-Verhältnis,“ meint Herr Santos. „Alle unserer <strong>Haas</strong><br />

Maschinen haben sich bestens bewährt, und wenn wir daher<br />

an eine Neuinvestition für die maschinelle Bearbeitung<br />

denken, denken wir nun immer an <strong>Haas</strong>.“<br />

Das Unternehmen nutzt seine <strong>Haas</strong> Maschinen zum<br />

Herstellen von Bauteilen aus Werkzeugstählen. Bei<br />

den verwendeten Spannvorrichtungen handelt es sich<br />

überwiegend um Presssysteme und Magnetplatten,<br />

die typischerweise mehrere Teile halten, die häufig<br />

unbeaufsichtigt über Nacht oder an Wochenenden laufen.

Der bei den Zykluszeiten gewonnene Vorteil lässt sich jedoch<br />

schwer abschätzen, wie Herr Santos erklärt.<br />

„Es gibt große Unterschiede von Teil zu Teil,“ meint er. „Wir<br />

bearbeiten keine zwei Teile gleich; jedes Teil hat eine andere<br />

Definition und daher messen wir keine Zykluszeiten. Statt<br />

dessen vergleichen wir die geschätzte Produktionsdauer mit<br />

der erreichten tatsächlichen Dauer und außerdem die Zeit,<br />

die das Teil auf den verschiedenen Maschinen verbracht<br />

hat. Die diesbezügliche Leistung der <strong>Haas</strong> Maschinen ist<br />

hervorragend.“<br />

Alle <strong>Haas</strong> Maschinen werden von Maschinenbedienern<br />

von PJF in der Werkstatt programmiert. Aufgrund einer vor<br />

einigen Jahren getroffenen Entscheidung zur Optimierung der<br />

Ressourcen und zur Ausbildung der Maschinenbediener in<br />

den neuesten Programmiertechniken hat das Unternehmen<br />

keine CAD/CAM-Abteilung. Derzeit hat PJF fünf für die Arbeit<br />

mit <strong>Haas</strong> Maschinen ausgebildete Maschinenbediener,<br />

und zwei weitere werden bis zum Sommer 2008 fertig<br />

ausgebildet sein.<br />

Die <strong>Haas</strong> Maschinen sind in der kurzen Zeit seit ihrer<br />

Installation auf jeden Fall viel zum Einsatz gekommen.<br />

Regelmäßige Kunden bestellen typischerweise zwischen 6<br />

und 8 Werkzeuge, um einen bestimmten Auftrag zu erfüllen,<br />

und PJF entwickelt für jeden Kunden bis zu 12 Folgewerkzeuge<br />

im Jahr. Das Unternehmen stellt Folgewerkzeuge mit bis zu 3<br />

m Länge her und führt außerdem andauernde Überholungs-<br />

und Werkzeugänderungsprogramme durch.<br />

Darüber hinaus verrät Santos, dass das Unternehmen<br />

aktiv Gelegenheiten verfolgt, Transferwerkzeuge<br />

herzustellen, die Roboter verwenden, um große Fertigteile,<br />

wie beispielsweise Pkw-Fahrgestellkomponenten, zwischen<br />

verschiedenen Pressarbeitsgängen zu bewegen.<br />

Für alle diese Tätigkeiten wird ein hohes Qualitätsniveau<br />

für die maschinell bearbeiteten Teile verlangt, aus denen die<br />

Werkzeuge von PJF bestehen.<br />

„Unser Unternehmen handelt mit Qualität,“ erklärt Herr<br />

Santos. „Bei PJF ist Qualität nie ein Zufall, sie rührt immer<br />

von intelligenter Arbeit her. Wir sind nach ISO 9001:2000<br />

zertifiziert und wir waren das erste Unternehmen in Portugal,<br />

das die Akkreditierung für die Entwicklung und Herstellung<br />

von Stanz- und Schneidwerkzeugen erhielt.“<br />

Die linearen Toleranzen bei den maschinell bearbeiteten<br />

Teilen von PJF betragen typischerweise 0,5 mm, und für die<br />

Positionierung werden normalerweise 0,2 mm verlangt. Die<br />

Oberflächenqualität ist ebenfalls entscheidend.<br />

„Bei manchen Teilen, wie beispielsweise Stanzstempeln<br />

und Formen, ist die Oberflächenbeschaffenheit sehr<br />

wichtig,“ bestätigt Herr Santos. „Genau wie bei den Formen<br />

für Kunststoff-Spritzgussprozesse brauchen wir eine sehr<br />

glatte Oberfläche, um Reibung im Blech-Umformprozess zu<br />

vermeiden. Heutzutage spielt in unserem Produktionsprozess<br />

das Polieren keine Rolle: Das Teil muss in fertig bearbeitetem<br />

Zustand die <strong>Haas</strong> Maschinen verlassen.“<br />

Die Qualität ist nur einer der Faktoren, die PJF von der<br />

Konkurrenz abheben und von denen PJF hofft, dass sie in<br />

einer zu erwartenden Zeit der Veränderung dazu beitragen<br />

werden, bestehende Kunden zu behalten und neue hinzu<br />

zu gewinnen.<br />

„Die Veränderung ist das neue Paradigma für meine<br />

Generation,“ meint Herr Santos, Sohn des Firmengründers.<br />

„Wenn wir uns nicht weiterentwickeln, überleben wir nicht,<br />

also fordern wir uns ständig selbst heraus.“<br />

PT Ferramentas, Lda<br />

www.pjf.pt<br />

CNC MACHINING |

Kipphebeltechnik.<br />

2 | www.<strong>Haas</strong>CNC.com

Und die Kunst der<br />

Automatisierung<br />

Text und Bilder von Richard CNC Berry<br />

MACHINING | 3

Sie verlassen den Sonnenschein Südfloridas und betreten ein kühles weißes Gebäude. <br />

Sie gehen an einer Ausstellung frisch gefertigter medizinischer Instrumente in der<br />

Eingangshalle vorbei und gehen weiter, einen makellos sauberen, verglasten Korridor entlang<br />

zu einer mit „R&D Lab“ beschrifteten Tür. <br />

Man könnte meinen, eine der führenden medizinischen Forschungseinrichtungen der<br />

Gegend betreten zu haben. <br />

Und dann erschreckt Sie das Aufheulen eines 500-PS-Motors, der auf einem Prüfstand in<br />

der Nähe angelassen wird. <br />

Das ist keine normale Fertigungswerkstatt.<br />

| www.<strong>Haas</strong>CNC.com

Scorpion Performance in Fort Lauderdale, Florida, stellt<br />

Kfz-Zubehörteile für den Hochleistungs-Rennsport<br />

her – und produziert diese mit Leidenschaft. Das muss<br />

auch so sein, denn die Konkurrenz ist groß. In der Stimme<br />

des Gründers, Robert Stopanio, ist feste Überzeugung zu<br />

hören, wenn er betont: „Die Konkurrenz ist heute überall,<br />

besonders in Asien.“ Dann lächelt er und meint, „Die gute<br />

Nachricht ist, dass wir am Gewinnen sind!“<br />

Es ist eine vertraute Geschichte. Durch die Suche nach<br />

billigen Arbeitskräften werden immer mehr Fertigungsaufträge<br />

ins Ausland vergeben und Firmen in ganz Nordamerika<br />

spüren den Konkurrenzdruck – auch Scorpion. Nach einer<br />

gründlichen Analyse dieser Situation wählte Stopanio für das<br />

Unternehmen ein klares und direktes Vorgehen. „Maschinen<br />

sind auf der ganzen Welt erhältlich und Aluminium ist überall<br />

der selbe Rohstoff,“ erklärt er, „aber asiatische Hersteller<br />

haben uns gegenüber einen riesigen Vorteil: günstige<br />

Arbeitskräfte. Wir haben also beschlossen, diesem Vorteil mit<br />

unserer eigenen „Stärke“ zu begegnen: Automatisierung.“<br />

Die Kernprodukte von Scorpion sind Hochleistungskipphebel<br />

– ein aufschraubbarer Ersatz für die<br />

Wippen, die in den Zylinderköpfen oben in den meisten<br />

Verbrennungsmotoren sitzen und die Ventile öffnen und<br />

schließen. Freunde hoher Geschwindigkeiten wissen, dass<br />

eine der einfachsten und preisgünstigsten Möglichkeiten,<br />

die Leistung eines Motors zu erhöhen, darin besteht, die<br />

serienmäßigen OEM-Kipphebel durch leistungsfähigere<br />

zu ersetzen, die häufig schon für unter $300 im Handel<br />

erhältlich sind. Die Produkte von Scorpion sind gut<br />

ausgelegt, gut gebaut und werden professionell vermarktet.<br />

Das Geschäft blüht.<br />

Scorpion erhöht seit Jahren stetig die Produktion. Im Jahr<br />

2007 wurden in der Werkstatt mit 45 im Dreischichtbetrieb<br />

arbeitenden Beschäftigten beinahe eine halbe Million<br />

Kipphebel hergestellt, die über ein Netz von ungefähr 100<br />

Händlern und Privatfirmen vertrieben wurden. Das wachsende<br />

Unternehmen befindet sich nun, was Produktivität angeht, an<br />

einer kritischen Stelle und Stopanio ist fest entschlossen, die<br />

Branche aufzumischen. Es wäre nicht das erste Mal, dass<br />

dieser gewiefte Unternehmer für Aufruhr sorgt.<br />

Am Anfang<br />

Stopanios Leidenschaft für Motoren und hohe<br />

Geschwindigkeiten stammt aus seinen Teenagerjahren,<br />

als er im Miami-Hollywood Speedway arbeitete. Er begann<br />

schon bald, schwarz als Spezialmotorenbauer zu arbeiten<br />

und frisierte große Bootsmotoren für Fans von Offshore-<br />

Rennen. Er wurde bekannt dafür, Dinge richtig zu tun und<br />

die Erwartungen seiner Kunden zu übertreffen. Stopanio<br />

und Blue Thunder Engines, das von ihm gegründete<br />

Unternehmen für modernste Technik, erlangten in Offshore-<br />

Rennkreisen schnell weltweiten Ruhm.<br />

Die Produkte von Scorpion sind gut ausgelegt,<br />

gut gebaut und werden professionell vermarktet.<br />

Das Geschäft blüht.

Das Umfeld der Bootsrennen, in dem Erfolge im<br />

Millisekundenbereich häufig das Ergebnis sowohl<br />

wissenschaftlicher Untersuchungen als auch von<br />

mechanischem Basteln waren, hat Stopanios Zukunft<br />

geformt. Es hat außerdem bewiesen, welchen Wert<br />

analytische Forschung und Entwicklung haben. „Wenn man<br />

im Rennsport den Anführern folgt, bleibt man immer hinter<br />

ihnen,“ merkt Stopanio an. „Man muss Forschung und<br />

Entwicklung betreiben, um vorne zu bleiben.“ Diesen festen<br />

Glauben hat er für die Fertigung übernommen.<br />

Stopanios interne Fertigung begann, als er erkannte,<br />

dass es sehr wenige zuverlässige Quellen für die von seinen<br />

anspruchsvollen Motoren benötigten Kipphebel gab, also<br />

untersuchte er das Problem und entwickelte ein Verfahren,<br />

um sie selbst herzustellen. Er nutze diese Chance als<br />

weitere einmalige Gelegenheit und gründete im Jahr 1999<br />

die Firma Scorpion Performance. Er nahm das von ihm bei<br />

Blue Thunder aufgebaute Team von Motorenbauern und<br />

Ingenieuren mit und begann fest entschlossen ein weiteres<br />

„Rennen“: Produkte für die Hochleistungs-Kfz-Branche – „mit<br />

Stolz in den USA hergestellt!“<br />

Clevere Maschinendetails<br />

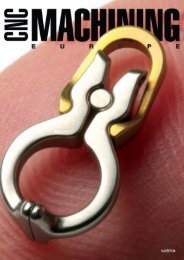

Die Kipphebel von Scorpion entstehen aus auf Länge<br />

zugeschnittenen Extrusionsteilen aus 7000er-Aluminium.<br />

Sie werden auf sechs Seiten gefräst, in zwei Achsen<br />

gebohrt, CMM-kontrolliert, entgratet, auf Hochglanz poliert,<br />

eloxiert und lasergeätzt, bevor sie in den Montagebereich<br />

| www.<strong>Haas</strong>CNC.com<br />

gelangen. Dort werden Zapfenlager, Zapfen und Rollen<br />

aus Stahl automatisch eingepresst. Das ist Arbeit, die<br />

je nach Vorgehensweise entweder arbeitsintensiv oder<br />

maschinenintensiv ist. Stopanio benutzt für einen möglichst<br />

großen Teil der Arbeit automatische Maschinen.<br />

In der Werkstatt führt Scorpion Ingenieur Billy Allen<br />

vor, wie es gemacht wird. Er zeigt auf einen großen<br />

Drahtsicherheitskäfig, der drei vertikale 5-Achsen-<br />

Bearbeitungszentren <strong>Haas</strong> VF-2SS Super Speed enthält, die<br />

von verschiedenen, von ihm entwickelten und integrierten<br />

Werkzeugstationen umgeben sind. Ein grellgelber FANUC M-<br />

16-Roboterarm, der in der Mitte auf dem Boden montiert ist,<br />

bedient die gesamte Zelle. Allen erzählt, dass die Integration<br />

zwischen dem FANUC-Arm und den <strong>Haas</strong> Steuerungen<br />

recht einfach war. „Wir machen die ganze Technik intern,“<br />

erklärt er und weist darauf hin, dass die Roboter als nackte<br />

Arme mit Stellmotoren eintreffen. „Die Schnittstellenelekt<br />

ronik, die Magnetventile, die Spezialwerkzeuge und alles<br />

Übrige entwickeln wir selbst.“ Es ist eine zuverlässige<br />

Produktionsanlage, die rund um die Uhr arbeitet.<br />

In jedem 3-Minuten-Zyklus der Maschinen geschieht<br />

eine ganze Menge. Als Erstes werden extrudierte<br />

Aluminiumstangen, die in größeren Mengen durch einen<br />

breiten Schlitz im Käfig zugeführt werden, von einer<br />

servogesteuerten Kappsäge mit Schwerkraftzufuhr auf die<br />

benötigte Länge zugeschnitten. Als Nächstes greift der<br />

Roboter die frisch zugeschnittenen Teile und lädt sie in<br />

die erste VF-2SS. Der gelbe Arm bewegt sich blitzschnell

in einem vollen 340-Grad-Bogen, greift in eine Maschine, dann in eine andere und befördert den<br />

entstehenden Kipphebel durch eine Reihe von Form-, Bohr- und Messvorgängen. Schließlich hält der<br />

Roboter jedes bearbeitete Teil über einen Entgratungspolierer und lässt es dann auf ein Förderband<br />

fallen, das das fertige Teil zu einer Sammelstation außerhalb des Käfigs transportiert.<br />

Würde er manuell ausgeführt, würde der achtstufige Prozess die selben fünf Maschinen<br />

brauchen, zusätzlich jedoch vier Maschinisten – und wesentlich mehr Zeit. „Es laufen immer noch<br />

auch ältere, von Hand geladene Konfigurationen,“ bemerkt Allen. „Sie funktionieren gut und ergänzen<br />

unsere Produktion. Man kann unsere Entwicklung in der ganzen Werkstatt sehen. Wir haben mit<br />

<strong>Haas</strong> VF-4-Maschinen begonnen, die mit einfachen, effizienten Spannvorrichtungen für mehrere<br />

Werkstücke ausgestattet waren. Wir sind dann zu 4-Achsen-Maschinen des Typs Super Speed VF-4<br />

mit „High-Speed“-Werkzeugwechslern übergegangen und haben eine kompliziertere Aufspannung<br />

mit Zapfenindexierung verwendet. Mit den neuesten automatischen Zellen haben wir nun drei<br />

Produktionsgenerationen in der Werkstatt. Jedes Mal, wenn wir eine neue Idee haben,“ fügt er hinzu,<br />

„wird die Sache einfach schneller!“<br />

Die neueste Roboterzelle produziert jede Minute einen vollständigen Kipphebel. „Geschwindigkeit<br />

ist wichtig,“ gibt Allen zu, „aber der wirklich kreative Teil ist die Entwicklung einer Zelle, die einwandfrei<br />

funktioniert – und zwar rund um die Uhr.“<br />

CNC MACHINING |

„Wieder einmal,“<br />

betont er, „geht<br />

es darum, unser<br />

Schicksal selbst zu<br />

bestimmen.“<br />

8 | www.<strong>Haas</strong>CNC.com

Selbstbestimmung<br />

Die Robotertechnik ist ganz offensichtlich das<br />

Schlüsselelement in Scorpions Kampf gegen<br />

Niedriglohnfabriken. „Es kommt aber auf mehr an, als<br />

einfach nur einen Roboter zu integrieren,“ meint Stopanio.<br />

„Durch unsere Bemühungen in Forschung und Entwicklung<br />

haben wir gute Produktausführungen perfektioniert und eine<br />

Menge cleverer Werkzeuge und Spannvorrichtungen für<br />

diese schnellen <strong>Haas</strong> Maschinen entwickelt. Und natürlich<br />

bestimmen wir unser eigenes Schicksal, indem wir möglichst<br />

viel intern erledigen.“<br />

Zu Scorpions Anfangszeiten stellte die Werkstatt Chargen<br />

von 100 Teilen her und gab diese zum Eloxieren heraus.<br />

Man war jedoch bald mit den unweigerlich auftretenden<br />

Variationen in den zurückkommenden Teilen frustriert. Es<br />

ging dabei um mehr als nur das Aussehen – an Teilen, die zu<br />

lang im Säurebad gelegen hatten, entstanden Ausblaslöcher.<br />

Später, während der Montage, fielen Einpresslager durch die<br />

übergroßen Innendurchmesser hindurch und die Arbeit einer<br />

ganzen Woche musste verschrottet werden.<br />

Folglich war die Werkstatt gezwungen, interne<br />

Endbearbeitungs- und Eloxierkapazitäten zu entwickeln,<br />

um die erforderlichen Toleranzen einzuhalten. „Bei der<br />

Herstellung von kleinen Präzisionsteilen muss man sich<br />

vor allem auf die Qualität konzentrieren,“ erklärt Stopanio.<br />

Mit dieser Episode begann ein Kredo der „Bestimmung des<br />

eigenen Schicksals“, das seitdem zu einem wichtigen Teil<br />

der Geschäftsphilosophie von Scorpion geworden ist.<br />

Heute eloxiert das Unternehmen alle seine Produkte<br />

selbst und auch eine Vielzahl verschiedener Präzisionsteile<br />

für andere Hersteller – einschließlich der anspruchsvollen<br />

Optik- und Medizininstrumentenbranche. Scorpion bereitet<br />

sich darauf vor, die kritischen chemischen Verfahren mit<br />

Roboterinstallationen, ähnlich wie bei den erfolgreichen<br />

Bearbeitungszellen, zu automatisieren. Auch hier hat<br />

Stopanio, anstatt sich darauf zu verlassen, dass die<br />

Roboterhersteller ihre Geräte in Scorpions bestehende<br />

Produktionslinien integrieren, seine erfahrenen Ingenieure<br />

damit beauftragt, vollständige, unabhängige Roboterzellen<br />

um <strong>Haas</strong> Maschinen herum zu entwickelt. „Wieder<br />

einmal,“ betont er, „geht es darum, unser Schicksal selbst<br />

zu bestimmen.“<br />

„Wenn uns ein Privatfirmenkunde um neun Uhr morgens<br />

anruft und uns mitteilt, dass er einen Satz Kipphebel mit<br />

bestimmtem Verhältnis, in einer Spezialfarbe mit speziellem<br />

Logo benötigt, ist das für uns kein Problem. Um halb fünf Uhr<br />

nachmittags am selben Tag liefern wir sie in einem passend<br />

gestalteten Karton aus,“ so Stopanio.<br />

CNC MACHINING |

Keine einschränkenden Faktoren<br />

„Unsere einzige Einschränkung hier ist Platz,“ meint Stopanio. „Wir haben 30.000 Quadratfuß, aber unsere Maschinen sind bis<br />

an die Hintertür aufgestellt, und wir haben einfach nicht mehr Platz.“ Um das Problem zu lösen, lässt Stopanio ein zusätzliches, aus<br />

drei Gebäuden bestehendes 80.000-Quadratfuß-Fertigungswerk in Ocala, Florida, bauen. Er hat in Erwartung des großen Einzugs<br />

bereits Maschinen und Robotergeräte eingelagert und plant die ISO-Zertifizierung, um die Produktionsfähigkeit von Scorpion weiter zu<br />

verbessern. Wie zu erwarten, wird das neue Werk vollautomatisch sein und die neueste Generation von Scorpions Ideen nutzen.<br />

„Wir haben das System so gut im Griff, dass wir ein Produkt herstellen, es schnell absetzen und ohne Probleme mit Firmen in Asien<br />

konkurrieren können,“ behauptet Stopanio. „Jetzt kommt die Expansion – es gibt keine Grenzen. An unserem zweiten Standort werden<br />

wir wahrscheinlich 90 <strong>Haas</strong> Maschinen haben.“<br />

„Alle haben geglaubt, Rob sei verrückt, als er dieses Unterfangen in Angriff nahm,“ erinnert sich Scorpions Marketing-Vizepräsident,<br />

Moe Rustam. „Sie sagten: „Die asiatischen Hersteller werden dich umbringen!“ Aber Robs Vision war einfach größer als all das.“<br />

„Das ist wahrscheinlich ganz ähnlich, wenn <strong>Haas</strong> Maschinen in Kalifornien herstellt und in China verkauft. Es ist einfach schwer zu<br />

glauben. Aber wenn man ein hochwertiges Produkt und die automatische Fertigung gut im Griff hat – und hinter seinem Namen steht<br />

– wird man Erfolg haben.“<br />

Scorpion Performance<br />

www.scorpionperformance.com<br />

20 | www.<strong>Haas</strong>CNC.com

SIDEBAR<br />

Kipphebel-Grundkurs<br />

Ein Kipphebel ist die bewegliche „Wippen“-Verbindung<br />

zwischen der Nockenwelle und jedem der Ventile eines Motors.<br />

Diese einfachen Hebel übersetzen drehende Nockenwellen-<br />

„Daten“ in eine Linearbewegung, die die Ventile veranlasst,<br />

genau zur richtigen Zeit zu öffnen und zu schließen.<br />

Wird ein Kipphebel so konzipiert, dass sein Drehpunkt<br />

(Hebelpunkt) näher an einem Ende liegt als am anderen, entsteht<br />

eine mechanische Kraftverstärkung, die als das Verhältnis<br />

zwischen den beiden Abständen vom Hebelpunkt zu den Spitzen<br />

definiert ist. Die meisten Motoren mit kleinem Block verwenden<br />

Kipphebel mit einem Hebelverhältnis von ungefähr 1,5 : 1. Anders<br />

ausgedrückt bewegt jeder Hebel das entsprechende Ventil um<br />

das 1,5-fache der Hubhöhe des Nockenwellennockens.<br />

Hochleistungs-Kipphebel haben wesentlich größere<br />

Hebelverhältnisse: bis zu 2 : 1 für NASCAR-Motoren. Durch<br />

einfaches Aufschrauben eines Satzes von Kipphebeln mit<br />

größerem Hebelverhältnis kann der Ventilhub um 7–10 Prozent<br />

erhöht werden, so dass der Motor besser atmen kann und mehr<br />

Leistung erzeugt. Mit speziell konstruierten Nockenwellen mit<br />

großem Hub kann der gleiche Effekt erzielt werden, sie sind jedoch<br />

deutlich teurer herzustellen und viel schwieriger einzubauen.<br />

In der Realität haben viele Leute, die Kipphebel austauschen,<br />

die Nockenwelle, Ventile und Federn im Motor bereits gewechselt.<br />

Für diese Enthusiasten sind die Kipphebel nur ein Teil des Puzzles<br />

– aber ein sehr wichtiges..<br />

CNC MACHINING | 2

Ein innovatives schwedisches Unternehmen setzt neu entwickelte,<br />

patentierte Produktionsverfahren ein, um den Hydroforming -<br />

Prozess ,,neu zu erfinden”. Heute nimmt t das Unternehmen für<br />

sich in Anspruch, seinen Kunden die kostengünstigste Produktion<br />

innenhochdruckgeformter Komponenten weltweit bieten zu können,<br />

wobei <strong>Haas</strong> CNC-Maschinen eine entscheidende Rolle spielen.<br />

Hydroforming<br />

Design Light<br />

Text und Bilder von Matt Bailey<br />

22 | www.<strong>Haas</strong>CNC.com

Das Hydroforming (Innenhochdruckformen) ist ein<br />

kostengünstiger Prozess zum Formen umformbarer<br />

Metalle in leichte und konstruktiv steife Werkstücke. Es<br />

nutzt unter hohem Druck stehendes Wasser, um ein<br />

Arbeitsmaterial bei Raumtemperatur in eine Form zu<br />

pressen. Mit dem Prozess können komplizierte Formen<br />

gebildet werden, die mit herkömmlicher Presstechnik nur<br />

schwer oder gar nicht zu erzielen sind. Mit Hydroforming<br />

können Teile außerdem mit einem höheren Verhältnis<br />

von Steifigkeit zu Gewicht und geringeren Einheitskosten<br />

hergestellt werden als herkömmliche, gepresste oder<br />

gepresste und geschweißte Teile.<br />

Den Hydroforming-Prozess gibt es schon seit langem und<br />

er ist heute eines der am schnellsten wachsenden Metallum<br />

formungsverfahren. Berühmte Hydroforming-Anwendungen<br />

vergangener Jahrzehnte sind beispielsweise so verschiedene<br />

Artikel wie Helme für die britische Armee im 1. Weltkrieg und<br />

Küchenhähne in den 50er Jahren der letzten Jahrhunderts.<br />

Das schwedische Unternehmen Hydroforming Design Light<br />

(HDL) AB mit Sitz in Vansbro hat jedoch eine patentierte<br />

Maschinenkonstruktion entwickelt und Werkzeuglösungen<br />

patentiert, um den Prozess zu modernisieren und für die<br />

moderne Fertigung kostengünstig zu machen.<br />

,,In der Vergangenheit wurde Hydroforming mehr<br />

oder weniger ausschließlich in Branchen angewandt, die<br />

sehr große Stückzahlen (beispielsweise Fahrzeugbau)<br />

produzieren oder in Sektoren, in denen viel Investitionskapital<br />

zur Verfügung steht (beispielsweise Luft- und Raumfahrt),”<br />

erklärt Geschäftsführer Alvar Palmcrantz. ,,Das wird sich nun<br />

ändern. Unsere patentierte Maschinenkonstruktion verlangt<br />

unter dem Strich Investitionskosten, die einen Bruchteil<br />

dessen betragen, was heute auf dem Markt erhältlich ist.”<br />

Man wird denjenigen Lesern verzeihen, die meinen,<br />

dass dies die Geschichte über ein Unternehmen ist,<br />

das Maschinen herstellt. Ja, Hydroforming Design Light<br />

AB fertigt und montiert seine eigenen hochwertigen<br />

Hydroforming-Maschinen, zur Zeit ist das Unternehmen<br />

aber damit beschäftigt den Großteil der Einnahmen durch<br />

Vergabe seiner innovativen Prozesse an Subunternehmen<br />

zu erwirtschaften.<br />

,,Im Augenblick sind wird eindeutig ein Unterauftragsfirma,”<br />

bestätigt Palmcrantz, ,,wir haben jedoch bereits Kunden, die<br />

unsere Maschinen kaufen möchten, in ein bis zwei Jahren<br />

könnten wir also diese potenzielle Einnahmemöglichkeit in<br />

Erwägung ziehen, aber jetzt noch nicht.”<br />

Warum also überhaupt Hydroforming? Nun, Wasser<br />

in den richtigen Mengen und mit dem richtigen Druck<br />

kann sehr kräftig sein. Man betrachte zum Beispiel die<br />

Auswirkungen von Wassererosion. Als Prozess dehnt<br />

Hydroforming das Material gleichmäßiger als herkömmliche<br />

Umformtechniken, wie beispielsweise Pressen und<br />

Tiefziehen und liefert eine kostengünstigere Konstruktion mit<br />

geringerem Gewicht – manchmal bis zu 50 Prozent geringer.<br />

Gegenüber herkömmlichen Verfahren sind weitere Vorteile<br />

des Hydroforming die Fähigkeit, tiefere Profile zu ziehen,<br />

Werkzeugkosten, die die Hälfte der Kosten anderer Techniken<br />

betragen, geringeres Zurückfedern von Material, höhere<br />

Präzision bei Details und bessere Oberflächenqualität.<br />

Hydroforming Design Light bietet drei grundsätzliche<br />

Varianten des Hydroforming-Prozesses: Das ,,Tube<br />

Hydroforming” beginnt mit einem Rohr, das in ein Werkzeug<br />

gelegt und dann mit Flüssigkeit bei Drücken um 4.000<br />

bar gefüllt wird, bis sich das Rohr in die Vertiefungen<br />

des Werkzeugs verformt. Dieses Verfahren eignet<br />

sich für Kraftfahrzeugstrukturen, Auspuffteile, Griffe<br />

und Möbelkomponenten. Beim ,,Sheet Hydroforming”<br />

wird Blechmaterial auf ein Werkzeug gelegt und durch<br />

Hochdruck-Hydrauliköl in das Werkzeugprofil gebogen.<br />

Viele Fahrzeugbleche werden auf diese Weise hergestellt.<br />

Schließlich werden beim so genannten ,,Pillow Hydroforming”

“Eines der beeindruckenden Merkmale der <strong>Haas</strong><br />

Maschine ist die Tatsache, dass wir Stahlformen genauso<br />

schnell bearbeiten können wir Aluminiumformen, die<br />

wir gelegentlich für Aufträge mit kleineren Stückzahlen<br />

herstellen. Allerdings sind manche der von uns<br />

bearbeiteten Hohlräume äußerst kompliziert und es ist<br />

nicht ungewöhnlich, dass manche Formen einen ganzen<br />

Tag oder sogar zwei auf der <strong>Haas</strong> verbringen.”<br />

zwei durch Laserschweißen miteinander verbundene<br />

Metallbleche in das Werkzeug ,,aufgeblasen”. Auf diese<br />

Weise werden Behälter, wie beispielsweise Kraftstoff- und<br />

Öltanks hergestellt.<br />

All diese Prozesse haben selbstverständlich eines<br />

gemeinsam, und zwar die Notwendigkeit genauer Formen,<br />

deren Herstellung HDL bis vor kurzem Maschinenwerkstätten<br />

als Subunternehmen in der Umgebung anvertraute.<br />

,,Wir haben das <strong>Haas</strong> VF5 CNC-Bearbeitungszentrum<br />

mit Vertikalspindel von unserem <strong>Haas</strong> Factory Outlet – einer<br />

Abteilung von Edstroms – gekauft, hauptsächlich, um unsere<br />

Formen und Werkzeuge herzustellen,” erzählt Palmcrantz.<br />

,,Auf lange Sicht, werden wir, wenn wir mehr <strong>Haas</strong> Maschinen<br />

haben, über genügend Kapazität verfügen, um mindestens<br />

50-60 Prozent unseres Werkzeugbedarfs intern herzustellen.<br />

Ein Werk, das so schnell wächst wie dieses, muss die<br />

Fähigkeit haben, seine Werkzeuge selbst herzustellen.”<br />

Obwohl es sich um ein relativ junges Unternehmen<br />

handelt, beträgt der Umsatz bereits mehr als €1,5 Millionen.<br />

Laut HDL wird er bis Ende 2008 jedoch bis zu viermal so<br />

hoch sein. Das Unternehmen ist Mitglied der Hydroscand<br />

Unternehmensfamilie, die seit 1969 Industriekomponenten<br />

an Kunden in Europa liefert. Der Umsatz des Konzerns<br />

beträgt ungefähr 100 Millionen Euro, eine Statistik, die in den<br />

letzten fünf Jahren jedes Jahr um mindestens 20 Prozent<br />

gewachsen ist.<br />

,,Wir haben die <strong>Haas</strong> Maschine auch gekauft, weil<br />

wir unsere Kunden sehr schnell bedienen möchten,” fährt<br />

Palmcrantz fort. “Eines der beeindruckenden Merkmale<br />

der <strong>Haas</strong> Maschine ist die Tatsache, dass wir Stahlformen<br />

genauso schnell bearbeiten können wir Aluminiumformen,<br />

die wir gelegentlich für Aufträge mit kleineren Stückzahlen<br />

herstellen. Allerdings sind manche der von uns bearbeiteten<br />

Hohlräume äußerst kompliziert und es ist nicht ungewöhnlich,<br />

dass manche Formen einen ganzen Tag oder sogar zwei auf<br />

der <strong>Haas</strong> verbringen.”<br />

Bevor die Teile zur mit<br />

einem TR 210 Dreh-/<br />

Schwenktisch ausgestatteten<br />

<strong>Haas</strong> Maschine gelangen,<br />

verwendet Hydroforming Design<br />

Light eine ZCorporation Spectrum<br />

Z510 Maschine, um schnelle,<br />

hochaufgelöste Vollfarben-3D-Drucke aus<br />

CAD-Modellen zu erzeugen.<br />

,,Wir machen 95 Prozent unserer Fehler im<br />

Modellierungsstadium,” meint Palmcrantz, ,,was bedeutet,<br />

dass wir weniger Material verschwenden und eine Menge<br />

Zeit sparen.”<br />

Heute ist Volvo Truck der wichtigste Kunde von<br />

Hydroforming Design Light. Und obwohl das Hauptgeschäft<br />

mit Pkws und Nutzfahrzeugen gemacht wird, ist das Potenzial<br />

für diesen innovativen Prozess immens. Das Unternehmen<br />

arbeitet zur Zeit an verschiedenen Kundenprojekten,<br />

darunter Skistöcke, Wärmetauscher-/Wasserkühlerteile,<br />

Telekommunika¬tions¬komponenten, Kühlschranktüren<br />

und Rahmen für Flugzeugsitze. Sie werden alle von den<br />

enormen Gewichts- und Materialeinsparungen ohne Verlust<br />

an Festigkeit profitieren.<br />

,,In einer anderen Anwendung haben wir sechseckige<br />

Rahmenrohre für Funkmasten hergestellt,” erklärt<br />

Palmcrantz. ,,Durch die Konstruktion wurde die Steifigkeit<br />

der Komponenten um 40 Prozent erhöht. Wir haben<br />

ausgerechnet, dass bei einem 30m hohen Mast unsere<br />

Ausführung 89 kg wiegen würde – gegenüber 1.400 kg bei<br />

Verwendung herkömmlich hergestellter Teile. Mit diesem<br />

Verfahren könnte der Kunde Edelstahl verwenden, das zwar<br />

4-5 Mal teurer ist als beispielsweise verzinkter Stahl, jedoch<br />

insgesamt immer noch weitaus günstiger wäre.<br />

,,Die Materialdicke hat nichts mit der Bauteilsteifigkeit<br />

zu tun,” schließt er; ,,die Form hat einen viel größeren<br />

Einfluss. Dem Hydroforming sind wirklich nicht viele<br />

Grenzen gesetzt – außer vielleicht durch die Fantasie des<br />

Bauteilkonstrukteurs.”<br />

CNC MACHINING | 2

:<br />

Der moderne Müller<br />

Text und Bilder von<br />

Matt Bailey<br />

2 | www.<strong>Haas</strong>CNC.comMulticrackerTM<br />

Steigende Energiekosten und zunehmender Wettbewerb um<br />

endliche Ressourcen: Diese grundlegenden Probleme erhöhen das<br />

Konfliktpotenzial in unserer globalen Gesellschaft. Wie es scheint, müssen<br />

wir alle bestrebt sein, mit weniger mehr zu erreichen. Das deutsche<br />

Technikunternehmen und <strong>Haas</strong> CNC-Werkzeugmaschinenkunde PTW<br />

Technologies GmbH hat eine Maschine entwickelt, die nicht nur den<br />

Energieverbrauch senkt, sondern gleichzeitig die Kraftstofferzeugung<br />

vorantreibt und die Lebensmittelverarbeitung unterstützt.

Im Maurice Berkeley Green ein Buch mit dem Titel<br />

Jahr 1978, nach dem ersten weltweiten Ölschock,<br />

veröffentlichte der amerikanische Schriftsteller<br />

Eating Oil, das dokumentiert, wie die Lebensmittelerzeugung<br />

in den westlichen Ländern vollkommen und übermäßig vom<br />

Erdöl abhängig geworden ist. In den seither vergangenen<br />

30 Jahren und trotz Greens Warnung ist diese Abhängigkeit<br />

eher stärker als schwächer geworden.<br />

Derzeit wird prognostiziert, dass der weltweite Erdöl-<br />

und Flüssigkraftstoffverbrauch im Lauf des Jahres 2008<br />

um nahezu 900.000 Barrel pro Tag und im Jahr 2009 um<br />

1,4 Millionen Barrel pro Tag zunehmen wird. Im Jahr 2005<br />

kündigten westeuropäische Regierungen bereits eine<br />

jährliche Inflationsrate von 5 % für Lebensmittelpreise in den<br />

nächsten zehn Jahren an. Zu diesem Zeitpunkt betrug der<br />

Erdölpreis ungefähr $60 pro Barrel, im Juni 2008 erreichte<br />

West Texas Intermediate einen Preis von $145 pro Barrel.<br />

Es ist also klar, dass sich heutzutage selbst reiche westliche<br />

Länder nicht mehr auf billige Energie und im Überfluss<br />

vorhandene Rohstoffe zu günstigen Preisen verlassen<br />

können. Es konkurrieren einfach immer mehr Menschen um<br />

begrenzte Ressourcen auf dem globalen Markt.<br />

In diesem globalen Zusammenhang – und als<br />

Reaktion auf die Herausforderung eines Kunden – hat<br />

PTW Technologies GmbH in der Nähe von Frankfurt eine<br />

radikal neue, einfache und dennoch äußerst wirtschaftliche<br />

Maschine erfunden, um Körner, Samen, Nüsse und nahezu<br />

alle anderen zerkleinerbaren Rohstoffe, die durch den Trichter<br />

zugeführt werden können, zu mahlen oder zu „cracken“.<br />

PTW hat der Erfindung den Namen „Multicracker“ gegeben,<br />

die deutlich weniger Energie als herkömmliche Mahl- oder<br />

Zerkleinerungsverfahren verbraucht und bis zu 40 Tonnen<br />

Getreide in der Stunde „cracken“ kann.<br />

Martin Rothmann, Mitgeschäftsführer von PTW, erklärt,<br />

wie der Multicracker entstanden ist:<br />

„Wir wurden von einem österreichischen Erzeuger<br />

von Biokraftstoff beauftragt,“ erinnert er sich, „der damals<br />

eine 300-PS-Hammermühle zum Mahlen von Mais vor der<br />

Verarbeitung zu Ethylalkohol verwendet und nach einer<br />

wirtschaftlicheren Mahltechnik gesucht hat.“<br />

Es ist klar, dass jede Kraftstofferzeugung nur dann sinnvoll<br />

ist, wenn für die Erzeugung weniger Energie benötigt wird<br />

als die Energie im Endprodukt. Je größer die Differenz, desto<br />

besser – sowohl für den Erzeuger als auch für die Umwelt.<br />

„Unser Kunde brauchte eine Maschine, die weniger<br />

Energie verbraucht, aber mindestens so produktiv ist<br />

wie die alte Hammermühle.“ PTW beschloss, die uralte<br />

Aufgabe des Getreidemahlens von einer vollkommen neuen<br />

Richtung anzugehen. Rothmann fährt fort: „Im Jahr 20<strong>03</strong><br />

haben wir einen funktionierenden Prototyp gebaut, um das<br />

von uns entwickelte „Crackingverfahren“ zu testen. Wir<br />

waren uns noch nicht ganz sicher, ob unsere Idee in einem<br />

industriellen Maßstab funktionieren würde, der Kunde hat<br />

unsere Maschine jedoch getestet und sie hat wunderbar<br />

funktioniert!“ Zu diesem Zeitpunkt stand für PTW fest, dass<br />

dies eine Entwicklung mit globalem Potenzial war.<br />

CNC MACHINING | 2

„Die Multicracker-Zerkleinerungsscheiben werden<br />

zuerst auf unserer <strong>Haas</strong> SL30-Drehmaschine<br />

grob gedreht und dann auf dem horizontalen<br />

Bearbeitungszentrum <strong>Haas</strong> EC300 fertig bearbeitet.<br />

Das EC300 wird außerdem zur Herstellung der<br />

meisten übrigen Teile des Multicracker verwendet:<br />

Lagerkästen, Grundplatten, Spindeln – wir fertigen<br />

ungefähr 90 % der Maschine intern.“<br />

28 | www.<strong>Haas</strong>CNC.com<br />

Das Herzstück der Maschine<br />

Was ist also das Geheimnis der patentierten Technik, die den<br />

Multicracker so revolutionär macht? Martin Rothmann fasst es<br />

mit einem Wort zusammen: „Scheren“ sagt er. „Normalerweise<br />

arbeitet eine Hammermühle mit einem schweren stumpfen Kopf,<br />

der die Körner bricht, indem er auf sie herunterfällt. Es wird<br />

also eine Menge Energie benötigt, um den Hammer ständig<br />

anzuheben. Bei einer scharfen Schere wird jedoch weniger<br />

Energie benötigt, da der Energiebedarf zum Schneiden geringer<br />

ist als zum Zerstoßen.“<br />

Paare miteinander verzahnter, rotierender Scheiben, in die<br />

harte Keramikzähne eingesetzt sind, bilden das Herzstück des<br />

Multicracker. Diese Zerkleinerungsscheiben haben ein geringes<br />

Gewicht und werden von zwei 18,5-kW-Elektromotoren von<br />

Siemens über ein riemengetriebenes Übertragungssystem<br />

angetrieben. Der Abstand zwischen den Scheiben ist veränderlich,<br />

damit die Größe des gemahlenen Guts genau reguliert werden<br />

kann. Die gesamte Maschine wird mit der bewährten Siemens<br />

S7-300-Steuerung zentral gesteuert.<br />

Rothmann führt weiter aus: „Ein weiterer Vorteil gegenüber<br />

dem Hammermahlen ist der gleichförmige Ausstoß des<br />

Multicracker. Wir bieten sogar Maschinen mit zwei Paaren von<br />

Zerkleinerungsscheiben für mehrstufiges Mahlen an.“ PTW<br />

schätzt, dass die Grundausführung des Multicracker im besten<br />

Fall pro Tonne verarbeitetem Ausgangsmaterial lediglich 1 kW<br />

Strom verbraucht und damit gegenüber herkömmlichen Verfahren<br />

bis zu 80 % an Energiekosten spart.<br />

Vom Prototyp zur internen Serienfertigung<br />

Nachdem PTW den Multicracker perfektioniert hatte, war es<br />

offensichtlich, dass es sich um eine Maschine mit weltweitem<br />

Verkaufspotenzial handelt. Nach der Patentierung der Kerntechnik<br />

stand PTW vor der Herausforderung, den Multicracker in Serie<br />

herzustellen und zu vermarkten.<br />

Das Kerngeschäft von PTW bestand schon immer in der<br />

Herstellung qualitativ hochwertiger Teile für die Industrie. Daher<br />

wurde entschieden, den Multicracker intern unter Nutzung der von

Rothmann bringt es auf den Punkt: „Wir stellen<br />

spezielle Maschinen für spezielle Kunden her. Die<br />

Grundausführung des Multicracker wird an die<br />

Anwendungsspezifikationen jedes Kunden exakt<br />

angepasst, und wir fertigen die Maschine sofort<br />

selbst, so dass Lieferzeiten verkürzt und Kosten<br />

niedrig gehalten werden.“<br />

<strong>Haas</strong> Maschinen dominierten Werkstatt zu fertigen. Rothmann<br />

erklärt: „Die Multicracker-Zerkleinerungsscheiben werden zuerst auf<br />

unserer <strong>Haas</strong> SL30-Drehmaschine grob gedreht und dann auf dem<br />

horizontalen Bearbeitungszentrum <strong>Haas</strong> EC300 fertig bearbeitet.<br />

Das EC300 wird außerdem zur Herstellung der meisten übrigen<br />

Teile des Multicracker verwendet: Lagerkästen, Grundplatten,<br />

Spindeln – wir fertigen ungefähr 90 % der Maschine intern.“<br />

Die Vorteile der firmeninternen Fertigung sind erheblich,<br />

sowohl für PTW als auch dessen Kunden. Rothmann bringt es<br />

auf den Punkt: „Wir stellen spezielle Maschinen für spezielle<br />

Kunden her. Die Grundausführung des Multicracker wird an die<br />

Anwendungsspezifikationen jedes Kunden exakt angepasst,<br />

und wir fertigen die Maschine sofort selbst, so dass Lieferzeiten<br />

verkürzt und Kosten niedrig gehalten werden.“<br />

PTW benutzte früher Werkzeugmaschinen eines anderen<br />

Herstellers, bevor sich das Unternehmen für <strong>Haas</strong> entschied. „Wir<br />

sind mit den <strong>Haas</strong> Maschinen und dem <strong>Haas</strong> Servicekonzept<br />

sehr zufrieden,“ erzählt uns Rothmann. „Wir haben früher sehr<br />

teure Maschinen von einem Konkurrenten eingesetzt. Wir stellen<br />

jetzt die gleichen Teile mit der <strong>Haas</strong> Maschine genauso präzise<br />

her, und ihre Fertigung kostet uns 30 % weniger.“<br />

PTW besitzt mittlerweile fünf <strong>Haas</strong> Maschinen und<br />

beabsichtigt, in der Zukunft weitere anzuschaffen. „Wir<br />

haben eine <strong>Haas</strong> TM1-Fräsmaschine für den Werkzeug- und<br />

Vorrichtungsbau zur Ausbildung von Mitarbeitern gekauft, drei<br />

Wochen nach ihrer Ankunft erhielten wir jedoch einen Auftrag für<br />

Hochgeschwindigkeitsbohren. Wir haben einen automatischen<br />

Lader für die Maschine entwickelt und in den letzten zwei Jahren<br />

mehr als 700.000 Teile damit gefertigt. Unser Gewinn aus dieser<br />

Maschine allein ist fantastisch!“<br />

Weltweites „Cracken“<br />

Mit zunehmender Nachfrage nach Multicrackern dank<br />

steigender Energiepreise ist Rothmanns neuestes Anliegen<br />

das Automatisieren der Produktion und das Erschließen neuer<br />

Märkte. „Im Moment verkaufen wir nicht viele Multicracker in den<br />

Vereinigten Staaten,“ so Rothmann. „Die Energiepreise in den<br />

USA sind sehr niedrig im Vergleich zu beispielsweise Marokko,<br />

wo Strom €0,75 pro Kilowattstunde kostet. Einer unserer<br />

marokkanischen Kunden spart mit seinem Multicracker €40.000<br />

im Monat an Strom!“ Die Zeiten ändern sich jedoch und bei einem<br />

Benzinpreis von $4 pro Gallone sucht auch die US-Industrie nach<br />

alternativen und wirtschaftlicheren Energiequellen.<br />

Ein neuer Markt, für den sich Martin Rothmann sehr interessiert,<br />

ist Afrika, wo ein riesiger Mangel an Grundnahrungsmitteln besteht<br />

und die Energiekosten besonders hoch sind. Er glaubt, dass<br />

der Multicracker eine entscheidende Rolle dabei spielen kann,<br />

die Bevölkerung von Entwicklungsländern bei der maximalen<br />

Ausnutzung ihrer Ressourcen zu unterstützen und ihr zu helfen,<br />

sich selbst zu ernähren.<br />

Die größte Herausforderung des 21. Jahrhunderts<br />

besteht zweifellos darin, mehr mit weniger zu erreichen: Mehr<br />

Nahrungsmittel für mehr Menschen mit weniger Fläche und<br />

Energieaufwand. PTW hat als Antwort auf dieses entmutigende<br />

Problem den Multicracker, eine neue Maschine, die dabei hilft,<br />

ein weltweites Problem Korn für Korn zu lösen.<br />

CNC MACHINING | 2

CNCMACHINING<br />

cycle Time<br />

Feierliche Eröffnung bei<br />

Windshear <strong>Inc</strong>.<br />

Die amerikanische Firma Windshear <strong>Inc</strong>. feierte am 18. Juli die Eröffnung<br />

des weltweit modernsten Kfz-Windkanals. Mit dieser Veranstaltung,<br />

die fast 300 Besucher anzog, wurde die Eröffnung des weltweit<br />

ersten kommerziell nutzbaren 290-km/h-Rolling-Road-Windkanals mit<br />

Einzelband und Platz für Fahrzeuge in voller Größe gefeiert.<br />

Vertreter von globalen Automobilherstellern, Motorsport-<br />

Teams und der Kommunalverwaltung sowie Windshear-<br />

Mitarbeiter nahmen an der Feier teil. Würdenträger der Gemeinde<br />

sowie die Presse waren anwesend, um Windshear in der<br />

Gemeinde willkommen zu heißen. Die High-Tech-Einrichtung<br />

wurde in nur 15 Monaten nach dem ersten Spatenstich im April<br />

2007 fertiggestellt.<br />

Windshear begrüßte seinen ersten Kunden, ein Formel-1-<br />

Team, im Juni 2008 und ist für den Rest des Jahres zu 95 Prozent<br />

ausgebucht. Die Anfrage nach Prüfterminen bis ins Jahr 2009 ist<br />

nach wie vor groß.<br />

„Wir freuen uns sehr, den Windkanal für Kunden eröffnet zu<br />

haben,” meinte Peter Zierhut, Geschäftsführer von Windshear.<br />

„Unsere Einrichtung liefert äußerst genaue reproduzierbare<br />

Daten, die bisher nur für einige wenige ausgewählte Formel-1-<br />

Teams verfügbar waren und bisher nirgendwo in Nordamerika<br />

ermittelt werden konnten.”<br />

30 | www.<strong>Haas</strong>CNC.com<br />

Windshear verwendet ein FlatTrac Rolling-Road-System mit<br />

Einzelband von MTS Systems. Die Fahrbahn ist ein durchgängiges<br />

Stahlband, das unter dem Fahrzeug läuft, um die Fahrbahn<br />

unter einem auf einer Rennstrecke fahrenden Rennwagen<br />

zu simulieren. Dieser Aufbau sorgt für die genauest mögliche<br />

aerodynamische Fahrbahnsimulation in der Automobilbranche<br />

und treibt die Möglichkeiten für Motorsportorganisationen sowie<br />

Automobilhersteller enorm voran.<br />

Die Windshear-Einrichtung wird von Jacobs Technology, dem<br />

Advanced-Technology-Zweig von Jacobs Engineering, betrieben.<br />

Jacobs Technology hat sich auf die Konzipierung, die Konstruktion<br />

und den Betrieb von Windkanälen für die Automobil , die Luft-<br />

und Raumfahrt- sowie die Rüstungsindustrie auf der ganzen Welt<br />

spezialisiert. Weitere Einrichtungen von Jacobs Engineering sind<br />

das NASA Ames Research Center, das NASA Langley Research<br />

Center, ein Kaltklima-Windkanal für die Hyundai Motor Company<br />

und die Seitenwind-Einrichtung für GE Aircraft Engines.<br />

Weitere Informationen zu Windshear finden Sie unter www.<br />

windshearinc.com.<br />

Informationen zu Windshear<br />

Windshear <strong>Inc</strong>. hat seinen Hauptsitz in Concord, North<br />

Carolina, und betreibt den weltweit einzigen kommerziell<br />

verfügbaren Rolling-Road-Windkanal mit Einzelband und<br />

Platz für Fahrzeuge in voller Größe. Zu den Kunden des<br />

Unternehmens gehören führende Motorsportorganisationen und<br />

Automobilhersteller.<br />

Windshear ist ein unabhängig betriebenes Geschäft<br />

des in den USA ansässigen Unternehmens <strong>Haas</strong><br />

<strong>Automation</strong>, <strong>Inc</strong>., dem weltweit führenden Hersteller von<br />

CNC-Werkzeugmaschinen.

Glückwünsche an<br />

Leanders Bros<br />

FIA Top Methanol Funny Car Europameister 2008!<br />

Das Drag-Racing-Team Leanders Bros – das vom USamerikanischen<br />

Werkzeugmaschinenhersteller <strong>Haas</strong> <strong>Automation</strong><br />

<strong>Inc</strong> gesponsert wird – wurde Europameister 2008, nachdem<br />

es mithilfe der innovativen, mit <strong>Haas</strong> Maschinen bearbeiteten<br />

Rutschkupplung zum Sieg im diesjährigen Wettbewerb gerast ist.<br />

Die FIA-Europameisterschaft besteht aus fünf Rennen, die an<br />

verschiedenen Orten in ganz Europa ausgetragen werden. Als<br />

Gewinner der Meisterschaft im Jahr 2006 und mit einer guten<br />

Leistung 2007 wussten Leanders Bros, was ihnen für einen Sieg<br />

im Jahr 2008 bevorstand.<br />

Das in Schweden beheimatete Team errang den ersten Sieg<br />

im zweiten Rennen, das in Finnland ausgetragen wurde, und<br />

überquerte die Ziellinie mit einer Zeit, die dem Europarekord von<br />

5,694 Sekunden entspricht. Eine überlegene Leistung bedeutete<br />

einen Sieg in Schweden und die schnellste Rennzeit bei der<br />

Veranstaltung in Deutschland. Die letzten Rennen der Saison<br />

wurden in Santa Pod in England ausgetragen. Leider riss jedoch<br />

am Ende des ersten Qualifikationsrennens der Keilriemen des<br />

Fahrzeugs. „Das lag an der Krafteinwirkung von 1000 PS auf<br />

das Fahrzeug, das wegen des schlechten Wetters im Rennen<br />

langsamer und kontrollierter gefahren werden musste als in den<br />

5,60 Sekunden für die es eigentlich gebaut wurde,“ meint der<br />

Fahrer, Ulf Leanders. Dieser Schaden bescherte dem Team eine<br />

qualvolle Wartezeit, bis die anderen Wettbewerber ihre Rennen<br />

abgeschlossen hatten und feststand, dass sie die Europameister<br />

2008 waren. Leanders landete schließlich mit 335 Punkten an<br />

der Spitze des Teilnehmerfelds – mit 20 Punkten Vorsprung vor<br />

dem Zweitplatzierten.<br />

Das Team hat unter Verwendung eines horizontalen<br />

Bearbeitungszentrums des Typs <strong>Haas</strong> EC400 dieses Jahr<br />

zehn Versionen ihrer Rutschkupplung hergestellt. Zwei dieser<br />

Ausführungen haben sie selbst eingesetzt und weitere fünf wurden<br />

– zur Beurteilung von Konstruktion und Verhalten – von anderen<br />

Teams verwendet. Eines dieser Teams fuhr in der Kategorie „Pro<br />

Modified“ und verfehlte zwar einen neuen Europarekord um eine<br />

100stel Sekunde, das Fahrzeug erreichte jedoch mit 383 km/h<br />

die höchste Endgeschwindigkeit.<br />

Wie geht es nun weiter für die Europameister?<br />

„Das Team bereitet sich bereits auf die Europameisterschaft in<br />

der nächsten Saison vor,“ erzählt Ulf, „und wir hoffen außerdem,<br />

im Herbst und im Frühjahr an Rennen in den USA teilzunehmen.”<br />

Damit dieser Traum jedoch wahr wird, muss das Team weitere<br />

Sponsoren finden. „Wir glauben, dass wir ein Fahrzeug haben,<br />

mit dem wir in den USA an Wettbewerben auf höchstem<br />

Niveau teilnehmen können. Wir haben außerdem eine sehr<br />

innovative Kupplung, die wir weiter entwickeln und letztendlich<br />

kommerzialisieren und somit für andere Teams weltweit erhältlich<br />

machen werden.“<br />

CNC MACHINING | 3

CNCMACHINING<br />

cycle Time<br />

<strong>Haas</strong> <strong>Automation</strong> feiert 25 Jahre<br />

erschwingliche Technologie<br />

Im Jahr 1983 wurde <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>. von Gene <strong>Haas</strong><br />

mit dem Ziel gegründet, den allerersten vollautomatischen,<br />

programmierbaren Spannzangen-Indexiertisch herzustellen.<br />

Der zur Steigerung der Produktion von Gene <strong>Haas</strong>’ eigener<br />

Werkstatt entwickelte Indexiertisch <strong>Haas</strong> 5C erwies sich als<br />

sofortiger Erfolg. Im Lauf der nächsten vier Jahre wurde das<br />

Produktangebot um eine große Auswahl an vollprogrammierbaren<br />

Drehtischen, Indexiertischen und Zubehörkomponenten für<br />

Werkzeugmaschinen erweitert.<br />

1988 setzte <strong>Haas</strong> <strong>Automation</strong> einen weiteren Meilenstein in<br />

der Branche. Damals stellte das Unternehmen das erste in den<br />

USA hergestellte vertikale Bearbeitungszentrum (VMC) vor,<br />

das zu einem Preis von weniger als 50.000 Dollar angeboten<br />

wurde, einem zu jener Zeit beispiellosen Preis. Das <strong>Haas</strong> VF-<br />

1 wurde zu einem Preis von 49.900 Dollar verkauft und wurde<br />

schnell zum Maßstab für erschwingliche CNC-Technologie in<br />

der Branche.<br />

Heute, 25 Jahre später, ist <strong>Haas</strong> <strong>Automation</strong> der weltweit<br />

führende Hersteller von CNC-Werkzeugmaschinen und<br />

produziert, verkauft und liefert mehr Maschinen pro Monat als<br />

jeder andere Hersteller der westlichen Welt. Alle <strong>Haas</strong>-Produkte<br />

werden im 93.000<br />

Quadratmeter großen<br />

Fertigungsbetrieb in<br />

Südkalifornien hergestellt<br />

und über ein globales<br />

32 | www.<strong>Haas</strong>CNC.com<br />

Netz von 140 <strong>Haas</strong> Factory Outlets (HFO)<br />

vertrieben. Jedes HFO verfügt über<br />

komplette Vorführraumeinrichtungen<br />

, werksgeschultes Service-Personal,<br />

umfangreiche Ersatzteilbestände<br />

und komplett ausgestattete<br />

Service-Fahrzeuge, um den besten<br />

Service und Support in der Branche<br />

anzubieten.<br />

Von Beginn an wurden von <strong>Haas</strong> <strong>Automation</strong> zuverlässige<br />

und erschwingliche Werkzeugmaschinenlösungen - zu<br />

veröffentlichten Preisen - Lohnbetrieben und Vertragsherstellern<br />

weltweit angeboten. Dabei setzt <strong>Haas</strong> für das Wachstum des<br />

Unternehmens nicht auf große Stückgewinne, sondern auf<br />

hohe Absatzmengen. Wegen der intensiven Nutzung schlanker<br />

Fertigungsmethoden und der fertigungssynchronen Produktion<br />

kann <strong>Haas</strong> <strong>Automation</strong> CNC-Produkte von hoher Präzision<br />

mit strengen Qualitätsansprüchen und wertgebundener<br />

Preisgestaltung herstellen.<br />

Derzeit werden weltweit mehr<br />