MY FACTORY 07-08/2023

MY FACTORY 07-08/2023

MY FACTORY 07-08/2023

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

7-8<br />

19186<br />

Juli/August <strong>2023</strong><br />

€ 12,00<br />

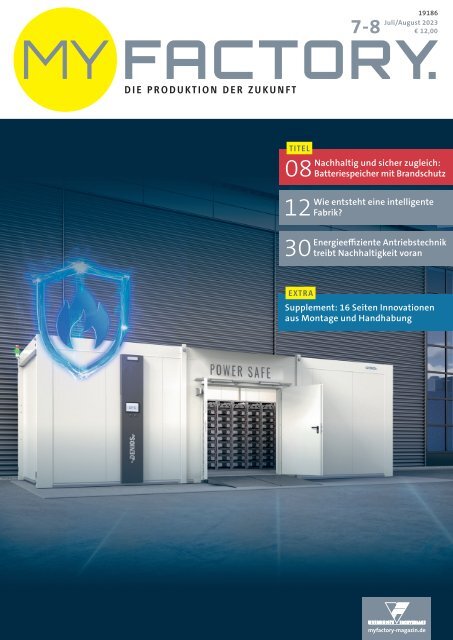

TITEL<br />

Nachhaltig und sicher zugleich:<br />

<strong>08</strong> Batteriespeicher mit Brandschutz<br />

Wie entsteht eine intelligente<br />

12 Fabrik?<br />

Energieeffiziente Antriebstechnik<br />

30 treibt Nachhaltigkeit voran<br />

EXTRA<br />

Supplement: 16 Seiten Innovationen<br />

aus Montage und Handhabung<br />

myfactory-magazin.de

MULTIMEDIAL VERNETZT<br />

KUNDEN GEWINNEN!<br />

FÖRDERTECHNIK<br />

MATERIALFLUSS<br />

LOGISTIK<br />

FLUIDTECHNIK<br />

Profitieren Sie von unserem<br />

einmaligen Mediennetzwerk!<br />

Bitte kontaktieren Sie mich, ich berate Sie gerne!<br />

Carmen Nawrath<br />

Head of Sales<br />

Telefon: 0049/6131/992-245<br />

c.nawrath@vfmz.de

EDITORIAL<br />

MÜSSEN WIR DIE INDUSTRIE<br />

NEU ERFINDEN?<br />

Wir brauchen negative Emissionen, daran führt kein Weg mehr<br />

vorbei. Denn in der Atmosphäre ist zu viel klimaschädliches<br />

Treibhausgas. Zwar werden jedes Jahr zirka zwei Milliarden Tonnen<br />

CO 2<br />

aus der Atmosphäre abgeschieden, vor allem durch Pflanzen<br />

und Biotope wie Moore. Aber das reicht nicht. Technische<br />

Verfahren müssen also deutlich ausgebaut werden und dafür<br />

gibt es auch schon zukunftsfähige Ansätze. Ein Forschungsteam<br />

des Karlsruher Instituts für Technologie (KIT) saugt CO 2<br />

aus der<br />

Umgebungsluft und stellt daraus den Hightech-Rohstoff Carbon<br />

Black her. Eingesetzt wird er unter anderem in der Farbindustrie,<br />

in Solarzellen sowie in Lithium-Ionen-Batterien. In unserer Serie<br />

aus:blick auf Seite 42 berichten wir über dieses spannende<br />

Forschungsprojekt NECOC.<br />

Auch an anderer Stelle gibt es Ansätze, um Emissionen zu<br />

reduzieren und die industrielle Produktion nachhaltiger zu<br />

gestalten. Die digitale Transformation macht dies möglich. So<br />

erfassen beispielsweise mit Sensoren ausgestattete Maschinen<br />

die produzierte Bauteilqualität oder sie liefern Daten über<br />

Maschinenzustände. Gleichzeitig kommunizieren die Maschinen<br />

miteinander und tauschen Informationen über Produktionsfehler<br />

aus. So können Fertigungsprozesse, Energieverbrauch und<br />

Wartungsintervalle optimiert werden. In unserer Serie Production<br />

Excellence stellen wir Ihnen eine der modernsten Elektronikfabriken<br />

Deutschlands vor, eine Best-Practice-Lösung von der<br />

wir lernen können. Wir müssen die Industrie also nicht neu<br />

erfinden, sondern einfach nur offen sein für neue Wege.<br />

BRANDGEFÄHR-<br />

LICH: LAGERN<br />

UND LADEN VON<br />

LITHIUM AKKUS<br />

Die Lösung: ION-LINE<br />

Sicherheitsschränke<br />

Eine inspirierende Lektüre<br />

wünscht Ihnen<br />

Nicole Steinicke<br />

Chefredakteurin<br />

<strong>MY</strong> <strong>FACTORY</strong>.<br />

JETZT ENTDECKEN:<br />

Das Sicherheitskonzept<br />

der ION-LINE<br />

Schränke.<br />

www.asecos.com

EDITORIAL<br />

03 Müssen wir die Industrie neu erfinden?<br />

16<br />

SMART NEWS<br />

06 Kurz und prägnant – das sollten Sie wissen<br />

TITEL<br />

<strong>08</strong> Stationäre Lithium-Ionen-Batteriespeicher<br />

mit Brandschutz: Nachhaltigkeit und<br />

Sicherheit vereint<br />

SMART PRODUCTION<br />

12 PRODUCTION EXCELLENCE:<br />

Industrie 4.0 in der Elektronikfertigung:<br />

So entsteht eine intelligente Fabrik<br />

16 MES in der Metallbearbeitung: Wie digitale<br />

Kennzahlen Maschinenlaufzeiten erhöhen<br />

20 Device- und Update-Management als<br />

Baustein für proaktive Cybersecurity<br />

23 Update: Produkte, Technologien, Trends<br />

ANZEIGE: DENIOS SE, Bad Oeynhausen<br />

BETRIEBSTECHNIK<br />

24 DIN-, Norm- und Zeichnungsteile-<br />

Management mit RFID-Kanban:<br />

Stets bestens versorgt<br />

TITEL<br />

<strong>08</strong><br />

27 Update: Produkte, Technologien, Trends<br />

28 Sicherheitsstechnik für vollautomatische<br />

Lackieranlage<br />

INTRALOGISTIK<br />

30 Energieeffiziente Antriebstechnik für<br />

die Abfüllstrecke einer Molkerei: So wird<br />

Nachhaltigkeit angetrieben<br />

34 Modernisierung der Fördertechnik in einer<br />

Brauerei: Fördern und puffern über zwei Ebenen<br />

37 Update: Produkte, Technologien, Trends<br />

WARTUNG-UND INSTANDHALTUNG<br />

38 INTERVIEW: Wartungssicherheit<br />

fängt mit der Software an<br />

40 Retrofit bei Ölnebelabscheidern für spanende<br />

WZM: So wird luftseitig wieder alles fit<br />

<br />

Modernste Stromspeicher- und Brandschutztechnik<br />

vereint? Mehr dazu im Titelbeitrag.<br />

4 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

AUSBLICK<br />

42 Kohlenstoff aus Luft produzieren<br />

41 Impressum<br />

SUPPLEMENT MONTAGE UND HANDHABUNG<br />

S 02 Intralogistikprozesse smart handhaben<br />

S 05 Produkte, Technologien, Trends<br />

06<br />

SUPPLEMENT<br />

MONTAGE UND<br />

HANDHABUNG<br />

SUPPLEMENT DER ZEITSCHRIFTEN DER KONSTRUKTEUR UND <strong>MY</strong> <strong>FACTORY</strong>.<br />

S 06 Nachhaltige Vakuum-Automation<br />

durch Elektrifizierung<br />

S <strong>08</strong> Lineartechnik und Robotik: Das Beste<br />

aus zwei Welten<br />

S 10 Palettiersystem wird kollaborativ<br />

S 12 Lineartechnik trifft Schutzsysteme:<br />

Geschützt automatisieren<br />

S 14 Produkte, Technologien, Trends<br />

Von A wie Automatisierung bis<br />

P wie Palettiersystem: Lesen Sie mehr<br />

dazu im Supplement.<br />

EXTRA...<br />

ANZEIGE: Zimmer GmbH, Ettlingen<br />

MONTAGE UND HANDHABUNG<br />

1_MUH_AG_<strong>2023</strong>_01 1 04.<strong>07</strong>.<strong>2023</strong> 11:44:19<br />

Das Beste der 90er und die Hits von heute<br />

Retrofit einer Kaschieranlage mit<br />

modernster Sicherheitstechnik<br />

Eine elektronische Reihenschaltung von Sicherheitskomponenten<br />

in einer Kaschieranlage aus den 90er Jahren<br />

realisieren – so lautete die Aufgabe, der sich zfr control<br />

zusammen mit BERNSTEIN im Rahmen eines Retrofits bei<br />

einem Kunden im Raum Ostwestfalen stellte.<br />

Im Zuge dieser Modernisierung galt es auch die ein oder<br />

andere Herausforderung zu lösen. Doch am Ende erfüllt<br />

die Anlage nicht nur modernste Anforderungen an die<br />

Sicherheitstechnik, sondern stellt nun auch umfangreiche<br />

Diagnosedaten zur einfachen Fehlersuche<br />

und -analyse zur Verfügung.<br />

BERNSTEIN AG | Hans-Bernstein-Straße 1 | 32457 Porta Westfalica<br />

Lesen Sie hier den ganzen Artikel<br />

www.bernstein.eu

NEUE STARTUP-MANAGERIN<br />

IM BITO CAMPUS<br />

Vor kurzem hat Nina Behringer die<br />

Aufgabe der Startup-Managerin im als<br />

Investor und Partner für Startups<br />

agierenden Bito Campus übernommen.<br />

Die studierte Betriebswirtschaftlerin<br />

hat als Firmenkundenbetreuerin eines<br />

großen Finanzinstituts viele Jahre auch<br />

Startups bei der Finanzierung derer<br />

Geschäftsideen<br />

begleitet und<br />

ist seit einigen<br />

Jahren als<br />

selbstständige<br />

Unternehmensberaterin<br />

und<br />

Coach tätig.<br />

Mit ihrer Erfahrung im Bereich der<br />

Strukturierung von Investments und<br />

Betreuung von Startups unterstützt<br />

Nina Behringer nun Sabine Bittmann,<br />

Geschäftsführerin des Bito Campus,<br />

im Management.<br />

Bild: Carola Schmitt, Mainz<br />

www.bito-campus.de<br />

AUTOMATICA TRENDINDEX <strong>2023</strong>:<br />

MIT ROBOTIK GEGEN FACHKRÄFTEMANGEL<br />

Rund die Hälfte der Beschäftigten<br />

in Deutschland sehen Roboter als<br />

Unterstützung, den Mangel an<br />

Fachkräften zu beheben. Das ist<br />

ein Ergebnis aus dem Trendindex<br />

der automatica <strong>2023</strong>. Dafür<br />

wurden 1 000 Arbeitnehmer in<br />

Deutschland von einem Marktforschungsinstitut<br />

befragt. 68 %<br />

befürworten, dass Roboter<br />

Arbeitnehmer so unterstützen, dass ältere Menschen länger in Beschäftigung<br />

bleiben können. 84 % sind der Meinung, dass Fachkräfte am Arbeitsplatz<br />

entlastet werden, indem die Maschinen gefährliche oder gesundheitsschädliche<br />

Arbeiten übernehmen. 72 % der Arbeitnehmer sehen zudem den<br />

Vorteil, mit dem Einsatz von Robotik eine Abwanderung von Industrieproduktion<br />

ins Ausland zu verhindern. Wenn Maschinen mit digitaler Technologie<br />

am Arbeitsplatz eingesetzt werden, muss die Kontrolle immer in der<br />

Hand der Menschen bleiben – davon sind 45 Prozent der Befragten in<br />

Deutschland fest überzeugt. Dieses Ergebnis ist im internationalen Vergleich<br />

bemerkenswert: In Japan plädiert beispielsweise weniger als ein Fünftel<br />

(18 Prozent) für so einen strikten Kurs. In China (35 Prozent) und den USA<br />

(38 Prozent) fallen die Forderungen nach menschlicher Kontrolle ebenfalls<br />

deutlich schwächer aus als bei den Beschäftigten in Deutschland.<br />

www.automatica-munich.com/de/<br />

SCHNEIDER ELECTRIC ÖFFNET SCHULE DER NACHHALTIGKEIT<br />

Schneider Electric öffnet seine Sustainability School für externe Teilnehmende.<br />

Zunächst für interne Schulungen entwickelt, können sich nun auch Channel<br />

Partner für die drei interaktiven Online-Schulungen zur Verbesserung der<br />

Unternehmensnachhaltigkeit kostenlos anmelden. Die Kurse decken Themen<br />

von Energieeffizienz und erneuerbaren Energien bis hin zu Kreislaufwirtschaft<br />

und nachhaltigem Verkehr ab. Teilnehmende lernen im ersten Kurs fundamentale<br />

Grundlagen der Nachhaltigkeit. Ebenso wird vermittelt, warum es entscheidend<br />

ist, ökologische, soziale und Governance-Faktoren (ESG) zu beachten. Im zweiten<br />

Kurs geht es um nachhaltiges unternehmerisches Handeln unter der Leitfrage<br />

„Wie arbeitet man eine Dekarbonisierungsstrategie aus und steigert mit einfachen Mitteln die Nachhaltigkeit der eigenen<br />

Geschäftstätigkeit und die seiner Kunden?“. Das dritte Kapitel widmet sich der Umsetzung konkreter Geschäftschancen.<br />

www.se.com/de<br />

VDMA ERWARTET ALLZEITHOCH FÜR DEUTSCHE ROBOTIK UND AUTOMATION<br />

Die Robotik und Automation in Deutschland ist auf dem Weg<br />

zu einem weiteren Rekord: Die Branche prognostiziert für<br />

<strong>2023</strong> eine Umsatzsteigerung von 13 Prozent auf 16,2 Milliarden<br />

Euro. 2022 verzeichneten die Unternehmen bereits ein<br />

Umsatzplus von 5 Prozent auf 14,3 Milliarden Euro. „Die<br />

Robotik- und Automationsbranche ist auf Wachstumskurs“,<br />

sagt Frank Konrad, Vorsitzender von VDMA Robotik + Automation.<br />

„<strong>2023</strong> dürfte das bisherige Rekordergebnis aus dem<br />

Jahr 2018 von 15,1 Milliarden Euro mit einem erwarteten<br />

Umsatz von 16,2 Milliarden Euro nochmals deutlich übertroffen<br />

werden. Aktuell prägen volle Auftragsbücher die Marktlage.<br />

In der Pandemie haben die Anbieter große Orderbestände<br />

aufgebaut, die mit den nachlassenden Engpässen in den<br />

Lieferketten nun schrittweise abgearbeitet werden. Damit lässt unsere Branche die Pandemie endgültig hinter sich.“<br />

www.vdma.org/robotik-automation<br />

6 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART NEWS<br />

MASTERFLEX UND REMONDIS KOOPERIEREN<br />

Masterflex und Remondis Recycling kooperieren: Ziel ist es,<br />

eine Kreislaufwirtschaft für Industrieprodukte aus<br />

technischen Kunststoffen aufzubauen und sie exemplarisch<br />

im Markt für Schlauch- und Verbindungssysteme zu<br />

implementieren. Das von Masterflex geschaffene Ampius-<br />

Assetmanagementsystem bildet bereits Schläuche und<br />

Verbindungslösungen sowie deren Lebenszyklus als<br />

digitale Zwillinge ab und kann diese Daten jederzeit zur<br />

Verfügung stellen. Bisher fehlten jedoch Akteure innerhalb<br />

der Kreislaufkette, um daraus ein Standardangebot für<br />

den Markt zu schaffen. Remondis wird die noch fehlenden<br />

Kettenglieder für eine echte Kreislaufwirtschaft schließen, in dem sie Rücknahme und Materialaufbereitung<br />

zusammen mit Masterflex auf Basis der Ampius-Daten realisiert. Gemeinsam soll<br />

so die Gesamtfunktionalität des angestrebten Kreislaufwirtschaftssystems und der konkrete<br />

Kundennutzen gestaltet werden.<br />

www.masterflexgroup.com<br />

„Nachhaltigkeit wird in vielen Unternehmen immer<br />

noch vor allem als Kostenfaktor wahrgenommen.<br />

Doch wer zögert, verpasst die Chance, sich<br />

mit sozialen und ökologischen Themen als Innovator<br />

in seiner Branche zu positionieren und den<br />

eigenen Marktanteil auszubauen.“<br />

Dr. Björn Falk, Principal bei der Staufen AG, Köngen<br />

Intelligente<br />

Technologie<br />

spart<br />

teure Energie<br />

Mit<br />

Engineering<br />

die optimale<br />

Leistung<br />

bei weniger<br />

Verbrauch<br />

FUCHS Umwelttechnik<br />

Absaug- und Filtergeräte<br />

HENKEL FEIERT 100 JAHRE<br />

ADHESIVE TECHNOLOGIES<br />

Vor 100 Jahren hat Henkel seine ersten Klebstoffe<br />

an benachbarte Unternehmen verkauft. Von der<br />

Entwicklung von Klebstoffen für Waschmittelverpackungen<br />

für den Eigenbedarf bis zu den<br />

fortschrittlichen Lösungen in mehr als 800<br />

Industriesegmenten von<br />

heute sind die Klebstoffe,<br />

Dichtstoffe und<br />

Funktionsbeschichtungen<br />

des Unternehmens<br />

integraler Bestandteil<br />

unzähliger Konsum- und<br />

Industriegüter geworden.<br />

„Wir sind sehr stolz<br />

auf unsere 100-jährige<br />

Erfolgsgeschichte. Ein<br />

Blick auf die letzten 100<br />

Jahre zeigt eindrucksvoll<br />

die kontinuierliche Weiterentwicklung unseres<br />

technologischen Know-hows und unserer Marktkompetenz.<br />

Auf Basis dieser starken Innovationsgeschichte<br />

und bemerkenswerten Erfolgen wollen<br />

wir mit Adhesive Technologies auch in Zukunft<br />

Geschichte schreiben und die Lösungen von<br />

morgen entwickeln“, so Mark Dorn, Vorstand bei<br />

Henkel für den Unternehmensbereich Adhesive<br />

Technologies.<br />

www.henkel.de<br />

62 %<br />

der Industrieunternehmen<br />

in der DACH-<br />

Region haben das Ziel,<br />

innerhalb der nächsten<br />

zehn Jahre CO 2<br />

-neutral<br />

zu arbeiten.<br />

Quelle: Studie „Zukunft Industrie<br />

<strong>2023</strong>“ der Staufen AG<br />

78 %<br />

der für die Staufen-<br />

Studie befragten Unternehmen<br />

räumen ein,<br />

dass bei ihnen noch<br />

große ökologische<br />

Potenziale brachliegen.<br />

Quelle: Studie „Zukunft Industrie<br />

<strong>2023</strong>“ der Staufen AG<br />

Infos unter:<br />

FUCHS Umwelttechnik P+V GmbH<br />

89195 Steinberg<br />

Tel.: +49 (0) 7346/9614-0<br />

www.fuchs-umwelttechnik.com<br />

info@fuchs-umwelttechnik.com<br />

CLEAN AIR TECHNOLOGY<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> 7

BETRIEBSTECHNIK<br />

8 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

STATIONÄRE LITHIUM-IONEN-BATTERIESPEICHER<br />

MIT BRANDSCHUTZ<br />

NACHHALTIGKEIT UND<br />

SICHERHEIT VEREINT

BETRIEBSTECHNIK<br />

Stationäre Batteriespeicher mit effizienter Lithium-Ionen-Technik können<br />

einen wichtigen Beitrag zur Energiewende leisten. Die Technik erfordert<br />

jedoch auch einen bewussten Umgang mit der Gefahr, zum Beispiel<br />

eines „Thermal Runaway“. Wer auf Nummer sicher gehen möchte, findet<br />

mit dem Power Safe von Denios eine Lösung, die modernste Technik aus<br />

den Kategorien Stromspeicher und Brandschutz vereint.<br />

D<br />

er Ausbau der erneuerbaren Energien geht stetig voran.<br />

Im Jahr 2021 lag der Anteil der Stromerzeugung aus<br />

erneuerbaren Energiequellen am gesamten deutschen<br />

Bruttostromverbrauch bei rund 41,1 Prozent. Nach<br />

Angaben des Statista Research Departments betrug der<br />

Verbrauch von erneuerbaren Energien in Deutschland zuletzt<br />

über 230 Terawattstunden (TWh). Das Erneuerbare-Energien-<br />

Gesetz (EEG) <strong>2023</strong> sieht bis 2030 einen Mindestanteil von 80 Prozent<br />

des Bruttostroms aus erneuerbaren Energien vor. In neun<br />

Jahren soll sich der Anteil somit verdoppeln. Um dieses Ziel zu<br />

erreichen, müssen einige Faktoren noch aus dem Weg geräumt<br />

EINEN TEIL ZUR ENERGIEWENDE<br />

BEITRAGEN<br />

Mit Power Safe haben wir eine technische Lösung<br />

entwickelt, die selbst die strengsten Sicherheitsanforderungen<br />

erfüllt, indem wir die Batteriespeicher<br />

in ein zugelassenes Brandschutzraumsystem<br />

integrieren. Wir haben dadurch nicht nur ein neues<br />

Produkt in unserem Portfolio, sondern können auch<br />

einen Teil zur Energiewende beitragen, was uns als<br />

Umweltschutzunternehmen besonders freut.<br />

Markus Boberg, Business Development Manager bei Denios<br />

werden, die den Ausbau bremsen. Dazu zählen unter<br />

anderem fehlende Kapazitäten und lange Genehmigungsverfahren.<br />

Eine weitere Entwicklung nimmt Einfluss auf den Ausbau<br />

erneuerbarer Energien. Mit dem drastischen Anstieg der<br />

fossilen Energiepreise sind insbesondere kleine und mittlere<br />

Unternehmen mit einer hohen Kostenbelastung konfrontiert.<br />

Der Anreiz, auf erneuerbare Energien umzusteigen, wird damit<br />

noch erhöht.<br />

DER ENERGIEWENDE FEHLT<br />

ES AN STROMSPEICHERN<br />

Eine zukunftssichere Stromversorgung setzt somit einen massiven<br />

Ausbau der Ökostrom-Erzeugung voraus. Doch die zumeist<br />

wetterabhängige Energieerzeugung, insbesondere bei Windkraft<br />

und Photovoltaik, steht dem bedarfsabhängigen Verbrauch<br />

gegenüber. Um die schwankenden Differenzen zwischen Erzeugung<br />

und Verbrauch ökonomisch sinnvoll kompensieren zu<br />

können, braucht es unter anderem an die Spitzen der Ökostrom-<br />

Erzeugung angepasste Speicherkapazitäten.<br />

Stationäre Batteriespeicher mit effizienter Lithium-Ionen-<br />

Technik können einen wichtigen Beitrag zur Energiewende leisten.<br />

Die Technik erfordert jedoch auch einen bewussten Umgang<br />

mit der Gefahr, zum Beispiel eines „Thermal Runaway“. Das<br />

zeigen etliche Batteriebrände auch im Bereich der Großspeicher.<br />

Besonders kritisch wird das Brandrisiko in eng bebauten Infrastrukturen<br />

gesehen, wo durch einen Brand der Technik verheerende<br />

Folgen entstehen können. In solchen Szenarien können<br />

Personen, die Umwelt, Sachwerte und die Aufrechterhaltung des<br />

Betriebs bzw. der Produktion gefährdet sein. Betreiber von Batteriespeichern<br />

müssen daher eine umfassende Risikobewertung<br />

durchführen und geeignete Schutzmaßnahmen zum sicheren<br />

und nachhaltigen Technologieeinsatz festlegen. Dazu gehört<br />

zwingend ein Sicherheits- bzw. Brandschutzkonzept.<br />

EINHALTUNG SICHERHEITSRELEVANTER<br />

GENEHMIGUNGSANFORDERUNGEN<br />

Der Leitfaden „Vorbeugender und abwehrender Brandschutz bei<br />

Lithium-Ionen Großspeichersystemen“ des Bundesverbands<br />

Energiespeicher Systeme e.V. (BVES) beschreibt die sicherheitsrelevanten<br />

Genehmigungsanforderungen für Batteriespeicher<br />

und rückt den Brandschutz in den Fokus. Bei einem mittleren bis<br />

hohen Risiko empfiehlt er unter anderem, eine bauliche<br />

Trennung mit klassifizierten Feuerwiderstand sowie eine automatische<br />

Brandmelde- und Löschanlage vorzusehen.<br />

Der Brandschutz sollte nicht nur von innen nach außen greifen,<br />

sondern auch umgekehrt. Das ist wichtig, um auch den Batteriespeicher<br />

und seine Anwendung zu schützen und das Brand-/Explosions-Risiko<br />

nicht zu verstärken. Betreiber sind gut beraten,<br />

sich an dem Leitfaden zu orientieren, um einen möglichst reibungslosen<br />

und schnellen Genehmigungsprozess zu durchlaufen<br />

und den schnellen Ausbau der Speichersysteme voranzutreiben.<br />

10 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

01 Batteriebrände können verheerende Folgen haben; beim<br />

Betreiben von Batterispeichern ist daher ein ein Sicherheits- bzw.<br />

Brandschutzkonzept zwingend erforderlich<br />

01<br />

02 Die Komplettlösung aus Speicher und Brandschutz in Modulbauweise<br />

ist in verschiedenen Größen erhältlich – von Kleinlösungen<br />

(240 kWh) bis hin zu großen Energiestationen (mehr als 1 MWh)<br />

Da es sich um bauliche Anlagen handelt, gehen die Vorgaben<br />

zum Teil aus den jeweiligen Landesbauordnungen und landesbaurechtlich<br />

eingeführten Regelungen hervor. Alle baulichen<br />

Anlagen sind im Einzelfall zu betrachten. Der Bauherr bzw. der<br />

Betreiber ist dafür verantwortlich, dass die Auflagen der jeweiligen<br />

Baugenehmigung eingehalten werden.<br />

Neben den Belangen des Bauordnungsrechtes sind die Anforderungen<br />

des Arbeitsschutzrechtes, Umweltschutzes, versicherungstechnische<br />

Belange und Betreiberinteressen festzulegen;<br />

sie können die bauordnungsrechtlichen Mindestanforderungen<br />

übersteigen. Alle Stakeholder bzw. betreffenden Stellen sollten<br />

daher frühzeitig identifiziert und in die Planungen einbezogen<br />

werden.<br />

KOMPLETTLÖSUNG FÜR EINEN<br />

SCHNELLEREN AUSBAU<br />

Seit kurzem gibt es eine Lösung am Markt, die den Ausbau von<br />

Energiespeichern mit vorantreiben könnte. Der Power Safe von<br />

Denios vereint modernste Technik aus den Kategorien Stromspeicher<br />

und Brandschutz – sprich er bringt Nachhaltigkeit und<br />

Sicherheit zusammen. Die langlebige Lithium-Ionen-Speichertechnik<br />

ist in eine Raumhülle mit beidseitigem klassifiziertem<br />

Feuerwiderstand (REI 90/REI 120) integriert – somit ist eine Aufstellung<br />

ohne Mindestabstand von Gebäuden erlaubt. Mit einer<br />

Grundfläche von 2,4 bis 22 m² findet sich auch bei engen Platzverhältnissen<br />

ein passender Aufstellort. Zudem verfügt das<br />

DANK DES BRANDSCHUTZES<br />

KANN DER POWER SAFE OHNE<br />

SICHERHEITSABSTAND VON<br />

GEBÄUDEN AUFGESTELLT WERDEN<br />

Raumsystem über eine Europäische Technische Zulassung (ETA)<br />

und die zugehörige CE-Kennzeichnung sowie eine wasserrechtliche<br />

Bauartzulassung des DIBT. Damit bietet der Power Safe eine<br />

erhöhte Planungs- und Rechtssicherheit für länderspezifische<br />

Zulassungsverfahren. Wer auf Nummer sicher gehen möchte,<br />

nutzt als Add-On die Alarmierung in Echtzeit. Das bereits in der<br />

Gefahrstofflagerung bewährte und mehrfach als Innovation<br />

ausgezeichnete Fernwartungssystem Denios connect erhöht die<br />

Sicherheit, wenn der Betreiber nicht vor Ort ist.<br />

Der brandgeschützte Batteriespeicher ist in verschiedenen<br />

Leistungsgrößen von 240 kWh bis über 1 MWh verfügbar. Neben<br />

der Lastspitzenkappung können weitere Betriebsführungsstrategien<br />

(Time of Use, Eigenverbrauchsoptimierung) genutzt oder<br />

miteinander kombiniert werden (Multi-Use). Dies ermöglicht<br />

eine bedarfsgerechte Energieversorgung bei gleichzeitiger<br />

Ausschöpfung vielfältiger Einsparungsmöglichkeiten durch die<br />

Zwischenspeicherung.<br />

FAZIT<br />

AUTORIN<br />

Maren Matzeik, Marketing Managerin<br />

Engineered Solutions, DENIOS SE,<br />

Bad Oeynhausen<br />

ZUSATZINHALTE IM NETZ<br />

bitly.ws/Ir6X<br />

02<br />

Der Power Safe ist somit nicht nur ein wichtiger Baustein zum<br />

Erreichen der Nachhaltigkeitsziele, sondern er sorgt auch für<br />

eine schnelle Amortisierung. Obendrein schließt er das von der<br />

Lithium-Ionen-Technik ausgehende Risiko sicher ein und schützt<br />

Mensch, Umwelt und Vermögenswerte.<br />

Bilder: DENIOS<br />

www.denios.de<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> 11

PRODUCTION EXCELLENCE<br />

INDUSTRIE 4.0 IN DER ELEKTRONIKFERTIGUNG<br />

SO ENTSTEHT<br />

EINE INTELLIGENTE FABRIK<br />

In der Limtronik-Zentrale in Limburg an der Lahn treffen das Ende<br />

des 20. Jahrhunderts und die Industrie-4.0-Produktion unmittelbar aufeinander.<br />

Das unternehmenseigene Museum zeigt die Wurzeln, als die ehemalige<br />

„Telefonbau und Normalzeit GmbH“ vor etwa 40 Jahren mit der Fertigung von<br />

Produkten für die öffentliche Vermittlungstechnik begann. Heute ist Limtronik ein<br />

Leuchtturmbeispiel für eine digitalisierte Elektronikfabrik. Doch wie kam es dazu?<br />

12 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

PRODUCTION<br />

EXCELLENCE<br />

– <strong>2023</strong> –<br />

Für diese Serie wählt<br />

das Redaktionsteam<br />

Unternehmen aus, die ihre<br />

Produktionsprozesse im Hinblick<br />

auf Effizienz, Nachhaltigkeit und<br />

Wirtschaftlichkeit konsequent<br />

und vorbildlich optimieren<br />

und damit einen echten<br />

Mehrwert schaffen.<br />

Die Historie begann in den 70er Jahren, als ein Zulieferbetrieb<br />

für Telekommunikationsunternehmen das<br />

Geschäft aufnahm. Später entwickelte sich daraus ein<br />

Bosch-Leitwerk. 2010 waren es 90 Mitarbeitende, die bei<br />

der Gründung der Limtronik GmbH an den Start gingen. Das<br />

Hauptaugenmerk lag von nun an auf der Fertigung elektronischer<br />

Baugruppen und maßgeschneiderter Systeme für die Kundschaft.<br />

Nahtlose digitale Prozesse wurden schnell zur elementaren Anforderung,<br />

die heute Industrie-4.0-gerecht in der hochmodernen<br />

Smart Electronic Factory umgesetzt werden.<br />

ALLES BEGANN MIT DER<br />

RÜCKVERFOLGBARKEIT<br />

Gerd Ohl, Geschäftsführer der Limtronik GmbH, beschreibt die<br />

ersten Schritte in Richtung digitalisierte Fabrik: „Dadurch, dass<br />

wir in den Anfängen vorwiegend für Telekommunikationsunternehmen<br />

tätig waren, mussten wir eine hohe Variantenvielfalt<br />

managen und rückverfolgbar produzieren. Rückverfolgbarkeit ist<br />

für viele unserer Kunden, wie zum Beispiel Automobilzulieferer,<br />

unverzichtbar. In dieser Zeit wurden die Grundsteine für die heuwww.myfactory-magazin.de<br />

<strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> 13

PRODUCTION EXCELLENCE<br />

Die Forschungs-, Entwicklungs- und<br />

Demonstrationsplattform „Smart Electronic Factory“<br />

wurde 2014 in der Limtronik-Fabrik in Betrieb genommen<br />

tige Smart Factory gelegt. Bereits<br />

Ende der 80er Jahre war die Datenerhebung<br />

zur klassischen Rückverfolgbarkeit<br />

signifikant.“ Mittels Rückverfolgbarkeit<br />

wird festgestellt, wann, wo und von<br />

wem ein Produkt oder eine Handelsware produziert,<br />

gewonnen, verarbeitet, transportiert, gelagert,<br />

verbraucht oder entsorgt wurde. Dies ermöglicht zum<br />

Beispiel die Identifikation der Herkunft und Ursachen des aufgetretenen<br />

Fehlers in der Fertigung oder Logistik von mangelhaften<br />

Produkten. Die Grundlage, um Rückverfolgbarkeit umsetzen zu<br />

können, bildete bei Limtronik seinerzeit die Einführung eines<br />

Manufacturing Execution Systems (MES). Ein MES ist wesentlicher<br />

Bestandteil der digitalen Transformation. Es verknüpft das<br />

ERP-System, also die Software-Lösung für die Ressourcen-Planung,<br />

digital mit der Planungs- und Produktionsebene und sammelt<br />

fortlaufend Informationen. So entsteht die Grundlage für<br />

nachvollziehbare, rückverfolgbare und transparente Prozesse.<br />

SCHNITTSTELLEN UND SENSOREN ÖFFNETEN<br />

DIE TÜR ZUR VERNETZUNG<br />

Mit dem MES und der damit verbundenen möglichen Rückverfolgbarkeit<br />

war der Grundstein für einen präzisen Überblick und<br />

DIGITALISIERUNGSLÖSUNGEN<br />

AUS DEM BEDARF HERAUS<br />

Für die digitale Transformation gab es keine<br />

umfassenden Bewertungen in Form von<br />

Evaluierungsprozessen. Die Lösungen<br />

entstanden immer aus dem Bedarf heraus.<br />

Gerd Ohl, Geschäftsführer der Limtronik GmbH in Limburg<br />

Fehlervermeidung in der Fabrik gelegt.<br />

Ab 2009/2010 modernisierte Limtronik<br />

sukzessive den Maschinenpark. Im<br />

Fokus standen dabei Schnittstellen,<br />

die es den Maschinen ermöglichen,<br />

Informationen wie Qualität und<br />

Verbrauch an andere Systeme<br />

weiterzugeben. Damit unternahm<br />

das Unternehmen die ersten<br />

Schritte in Richtung intelligenter,<br />

vernetzter Prozesse. Heute<br />

verfügen bei Limtronik viele Maschinen<br />

über Sensoren, die zum<br />

Beispiel die produzierte Bauteilqualität<br />

vermessen oder Informationen<br />

über Maschinenzustände aufnehmen.<br />

Die von den Sensoren erfassten Daten<br />

werden mit Maschinendaten kombiniert,<br />

dokumentiert, analysiert und ausgewertet.<br />

Gleichzeitig kommunizieren die Maschinen miteinander<br />

und tauschen z.B. kontinuierlich Informationen über<br />

Produktionsfehler aus. So können durch die gewonnenen Informationen<br />

Produktionsabläufe, der Energieverbrauch und Wartungsintervalle<br />

der Maschinen optimiert werden. Limtronik nutzt<br />

so die Daten, um nachhaltiger produzieren zu können.<br />

HEUTE EINE DER MODERNSTEN ELEKTRONIK-<br />

FABRIKEN DEUTSCHLANDS<br />

„Für die digitale Transformation gab es keine umfassenden<br />

Bewertungen in Form von Evaluierungsprozessen, die Lösungen<br />

entstanden immer aus dem Bedarf heraus. Unser Antrieb war es<br />

stets, hohe Qualität zu produzieren und den Mitbewerbern damit<br />

einen Schritt voraus zu sein. Die Erfüllung der Normenforderungen<br />

war dabei immer ein wesentlicher Treiber. Damit wurden wir<br />

teilweise zur Digitalisierung gezwungen. Die Kostensenkung<br />

spielte eine untergeordnete Rolle“, erklärt Gerd Ohl.<br />

So ergaben sich im Laufe der Jahre einzelne Puzzleteile, die<br />

dazu führten, dass Limtronik im Jahr 2013/2014 erste Initiativen<br />

in Richtung Industrie 4.0 mitgründete. Dazu zählt unter anderem<br />

der SEF Smart Electronic Factory e.V. – eine Industrie-4.0-Initiative<br />

für den deutschen Mittelstand. Der Verein ist darauf spezialisiert,<br />

Industrie-4.0-Lösungen in der Elektronikfabrik von Limtronik<br />

unter realen Produktionsbedingungen zu entwickeln. Der<br />

Fokus liegt auf praxistauglichen Anwendungen für den Mittelstand.<br />

Die zum Verein gehörende Forschungs-, Entwicklungsund<br />

Demonstrationsplattform „Smart Electronic Factory“ wurde<br />

im Jahr 2014 in der Limtronik-Fabrik in Betrieb genommen. Hier<br />

werden seither Best-Practice-Lösungen für die vierte industrielle<br />

Revolution entwickelt, getestet und validiert. Anlagenbauer,<br />

Automatisierungsspezialisten, Technologieanbieter und Consul-<br />

14 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

PRODUCTION EXCELLENCE<br />

ZWEI FRAGEN AN<br />

LIMTRONIK-GESCHÄFTSFÜHRER<br />

GERD OHL:<br />

Herr Ohl, bei der Digitalisierung läuft sicher nicht<br />

alles reibungslos. Wie gehen Sie mit Fehlern um?<br />

Gerd Ohl: Digitalisierung erfordert Durchhaltevermögen<br />

und Lernbereitschaft. Fehler gehören dazu, damit<br />

Weiterentwicklung stattfinden kann. Fehler sollten<br />

Unternehmen deswegen als Lern-Geschenke betrachten.<br />

Damit Risiken gering bleiben, empfiehlt es sich, sich in<br />

überschaubaren Projekten schrittweise heranzutasten.<br />

Was raten Sie Unternehmen für ihren Weg<br />

zur digitalen Transformation?<br />

Gerd Ohl: Suchen Sie sich Netzwerke, die dabei unterstützen,<br />

Möglichkeiten und Potenziale der Digitalisierung<br />

kennenzulernen und Erfahrungen zu teilen, um davon zu<br />

profitieren. Ein Beispiel: Es gibt viele Unternehmen, wie<br />

auch wir, die Cobots einführen wollten oder eingeführt<br />

haben. Dabei sind sie an bestimmten Stellen gescheitert,<br />

vielleicht immer an den gleichen. Aus diesen Erfahrungswerten<br />

lassen sich Ableitungen für die eigene Strategie<br />

treffen, um es von vornherein anders bzw. besser<br />

zu machen.<br />

ting-Unternehmen arbeiten hier interdisziplinär zusammen, um<br />

Industrie-4.0-taugliche Lösungen und Standards zu entwickeln<br />

und konsequent umzusetzen – aus der Praxis für die Praxis.<br />

Limtronik wurde damit in puncto Digitalisierung und Industrie<br />

4.0 zum Vorreiter in der Branche EMS (Electronic Manufacturing<br />

Services). Das Unternehmen bedient Branchen wie Automotive,<br />

Sicherheitstechnik, Medizintechnik, Industriesteuerung sowie<br />

erneuerbare Energien. Der EMS-Experte hat sich dabei vom<br />

klassischen Fertigungsbetrieb zum Joint Development<br />

Manufacturing(JDM)-Partner entwickelt. Dies bedeutet, das<br />

Unternehmen unterstützt seine Kundschaft nicht nur bei der Fertigung<br />

von elektronischen Baugruppen und maßgeschneiderten<br />

Systemen, sondern auch bei der Produktentwicklung.<br />

NOCH LANGE NICHT SCHLUSS:<br />

DATEN MIT ZUKUNFTSPOTENZIAL<br />

Was seinerzeit schon der Ursprung im Zuge der Rückverfolgbarkeit<br />

war, zieht sich wie ein roter Faden bis in die Zukunft: Daten.<br />

Heute kommt es bei Limtronik zum ständigen Datenaustausch<br />

der Maschinen. Viele Maschinen sind dabei an ein übergeordnetes<br />

System gekoppelt. Somit kann das Unternehmen eine immense<br />

Menge an unterschiedlichen Werten erheben, analysieren, zur<br />

Verfügung stellen und diese nutzbar machen. Neben den Daten<br />

zur Rückverfolgbarkeit sowie zur Prozessoptimierung ermöglichen<br />

es diese Informationen der Limtronik-Kundschaft, neue<br />

Geschäftsmodelle zu entwickeln – und das bis hin zum smarten<br />

Produkt im Feld.<br />

„Insbesondere in der Wertschöpfung durch Daten sehen wir die<br />

Zukunft für unsere Kundschaft. Ein Automobilhersteller zum Beispiel<br />

kann durch die gezielten Informationen seine Entwicklungszeiten<br />

verkürzen und er weiß, wann er welche Produkte im<br />

Servicefall mit welchen Ersatzteilen versorgen muss. Es lassen<br />

sich unter anderem Serviceeinsätze vorausschauend planen,<br />

Logistikkosten senken oder Rückstellungen für Rückrufaktionen<br />

reduzieren. Auch können Unternehmen erfahren, wie, wann, wo<br />

und wozu ihre Produkte genutzt werden – so lassen sich diese<br />

immer weiter optimieren und auf die Anforderungen der Kundschaft<br />

zuschneiden. Das Potenzial ist riesig“, erklärt Gerd Ohl.<br />

Bilder: Limtronik, stock.adobe.com/UrbanExplorer<br />

www.limtronik.de<br />

AUTORINNEN<br />

Ulrike Peter, Pressesprecherin,<br />

Smart Electronic Factory e.V., Limburg;<br />

Nicole Holderbaum, Projektmanagerin<br />

Smart Production/Digitalisierung, Hessen<br />

Trade & Invest GmbH, Wiesbaden<br />

ZUSATZINHALTE IM NETZ<br />

www.smartelectronicfactory.de<br />

www.technologieland-hessen.de/<br />

digitalisierung<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> 15

SMART PRODUCTION<br />

MES IN DER METALLBEARBEITUNG<br />

WIE DIGITALE KENNZAHLEN<br />

MASCHINENLAUFZEITEN ERHÖHEN<br />

16 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

Unternehmen, die wie Schweiger Fulpmes<br />

aufgrund einer großen Produktvielfalt flexibel<br />

und schnell auf Abweichungen in der Fertigung<br />

reagieren müssen, setzen auf die Digitalisierung<br />

der Betriebs- und Maschinendatenerfassung.<br />

Doch erst mit einem Manufacturing Execution<br />

System (MES) gelingt ein reibungsloser<br />

Datenaustausch zwischen Shopfloor und ERP.<br />

Schweiger Fulpmes entwickelt und produziert Seilklemmen<br />

für Skilifte und Seilbahnen, Motoren- und Getriebeteile für<br />

Sportmotorräder sowie Maschinenbauteile für die PUR<br />

Reaktionstechnik. Darüber hinaus zählen Karabiner, Gurtschnallen<br />

für den Bergsport und Sicherheitstechnik sowie Werkzeuge<br />

für Holzshredderanlagen zum Portfolio. Das Unternehmen<br />

versteht sich als All-at-one-place-Partner für seine Kunden. Von<br />

der Produkt- und Prozessentwicklung über die Schmiede und<br />

CNC-Bearbeitung bis hin zur Oberflächenbehandlung bieten die<br />

Stubaitaler eine hohe Fertigungstiefe. Gepaart mit einer umfangreichen<br />

Produktvielfalt setzt dies eine moderne Maschinen- und<br />

Betriebsdatenerfassung (MDE/BDE) voraus. „Wir produzieren<br />

keine Massenware“, erklärt Andreas Mussack, Leiter Konstruktion<br />

& Entwicklung. „Daher müssen wir sehr flexibel und vor allem<br />

schnell auf Veränderungen in der Fertigung reagieren können.“<br />

01 Dank bisoftMES werden<br />

Betriebs- und Maschinendaten nun<br />

digitalisiert und automatisiert<br />

zwischen der ERP-Software und dem<br />

Shopfloor ausgetauscht<br />

ERSTER SCHRITT IN RICHTUNG INDUSTRIE 4.0<br />

Um die Digitalisierung voranzutreiben, entschied das Unternehmen,<br />

für das Enterprise Resource Planning (ERP) die Software<br />

abas einzusetzen. „Damit eröffneten sich uns bereits viele Möglichkeiten<br />

in Richtung Industrie 4.0“, sagt Mussack. Dennoch sind<br />

der Software, wie jeder ERP-Lösung, Grenzen gesetzt, sodass<br />

Schweiger Fulpmes für die Erfassung von Maschinendaten selbst<br />

Hand anlegen musste – im wahrsten Sinne des Wortes. Die<br />

Werker mussten Daten etwa zu Nutzgraden, Laufzeiten oder<br />

Stückzahlen manuell erfassen. Diese Informationen wurden anschließend<br />

noch einmal manuell übertragen, damit sie auch für<br />

eine Auswertung zentralisiert vorlagen.<br />

Der Prozess, bis alle wichtigen Betriebs- und Maschinendaten<br />

im ERP vorlagen und in der Fertigungsplanung berücksichtigt<br />

werden konnten, war langwierig und fehleranfällig. Ganz zu<br />

schweigen davon, dass auch ein schnelles Reagieren auf Störungen<br />

oder Stillstände kaum möglich war. Hinzu kommt, dass viele<br />

Maschinenhersteller ein eigenes MDE/BDE-System für ihre<br />

Maschinensteuerung bereithalten, diese Systeme untereinander<br />

DREI GRÜNDE, WARUM PRODUZIERENDE UNTERNEHMEN KENNZAHLEN BENÖTIGEN<br />

1 Messung der Produktivität: Kennzahlen wie die Anzahl der produzierten Einheiten pro Stunde, die Auslastung der Maschinen<br />

und die Gesamtkosten pro Einheit können helfen, die Produktivität der Produktion zu messen. Die Ergebnisse der Messung<br />

werden ausgewertet, Entscheidungen werden getroffen und so kann die Produktivität gesteigert werden.<br />

2 Verbesserung der Qualität: Kennzahlen zur Qualitätskontrolle können dabei helfen, die Qualität der Produkte zu<br />

verbessern und Probleme in der Produktion frühzeitig zu erkennen.<br />

3 Steigerung der Effizienz: Durch die Verwendung von Kennzahlen zur Überwachung von Material- und Energieverbrauch,<br />

Ausschussraten und Stillstandzeiten lassen sich ineffiziente Prozesse identifizieren und Maßnahmen ergreifen, um<br />

die Effizienz der Produktion zu steigern.<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> 17

SMART PRODUCTION<br />

02<br />

02 Mit bisoftMES besteht nun die Möglichkeit, die Fertigungsplanung<br />

in Richtung Predictive Maintenance weiterzuentwickeln<br />

aber inkompatibel sind, sodass es für Schweiger Fulpmes auch<br />

nicht infrage kam, eines dieser Datenerfassungssysteme zu nutzen.<br />

„Wir haben deshalb nach einer Software gesucht, mit der wir<br />

alle Maschinensteuerungen anbinden können“, sagt Mussack.<br />

MDE/BDE DIGITAL UND IN ECHTZEIT<br />

Man suchte nach einer Möglichkeit, die MDE/BDE mithilfe eines<br />

MES zu digitalisieren. Das Unternehmen wollte die Auswirkungen<br />

konkreter Eingriffe in die Produktionsprozesse schneller<br />

erkennen, indem bei der Analyse solcher Eingriffe aktuelle<br />

Betriebs- und Maschinendaten bereits integriert sind. Deshalb<br />

sollten diese Daten auch in Echtzeit vorliegen.<br />

Die Entscheidung fiel schließlich auf bisoftMES von gbo datacomp,<br />

da die Software bereits mit ihren Standardfunktionalitäten<br />

einen Großteil der Anforderungen des Metallverarbeiters abdeckt.<br />

„bisoftMES ist zudem keine aufgeblähte Software, bei der<br />

wir für Funktionen bezahlen, die wir nie benötigen werden“, führt<br />

Mussack als einen Entscheidungsgrund für die Lösung von gbo<br />

MIT BISOFTMES HAT<br />

SCHWEIGER FULPMES DEN<br />

NÄCHSTEN SCHRITT IN RICHTUNG<br />

INDUSTRIE 4.0 GETAN<br />

datacomp an. Darüber hinaus war auch die Flexibilität und Zukunftsfähigkeit<br />

des MES wichtig. „Integrierte Schnittstellen wie<br />

OPC UA oder MTConnect sowie die technische Unterstützung<br />

durch gbo datacomp haben dafür gesorgt, dass wir unsere Maschinen<br />

schnell an bisoftMES anbinden konnten“, sagt Mussack.<br />

MES ALS DATENDREHKREUZ<br />

Nach erfolgreichen Tests gingen der Entwicklungsleiter und sein<br />

Team gemeinsam mit den gbo-Profis die Dreh-, Fräs- und Schleifbereiche<br />

in der Fertigung durch, um diejenigen zu identifizieren, bei<br />

denen der Einsatz von bisoftMES zunächst die größten Vorteile bietet.<br />

So wurde die MES-Lösung sukzessive in die Fertigung integriert.<br />

Betriebs- und Maschinendaten werden nun digitalisiert und<br />

automatisiert zwischen der ERP-Software abas und dem Shopfloor<br />

ausgetauscht. Dabei fungiert bisoftMES als Datendrehkreuz.<br />

Das MES sammelt die Daten, verdichtet sie und visualisiert sie als<br />

Kennzahlen zum Beispiel für die Fertigungsplanung oder über<br />

Dashboards in der Produktionshalle. Herzstück ist dabei die<br />

Schnittstelle zu abas. „Nachdem wir definiert hatten, welche<br />

Daten von und zum ERP kommuniziert werden müssen, hat gbo<br />

die Schnittstelle programmiert und seitdem läuft alles einwandfrei“,<br />

resümiert Mussack. Anstatt permanent sämtliche erfassten<br />

Daten zu übermitteln, werden auf Basis von Meldeintervallen<br />

zwischen abas und bisoftMES lediglich aktuelle Maschinen- und<br />

Betriebsdaten übermittelt. Durch eine REST-Schnittstelle ist eine<br />

flexible Anpassung der zu übertragenden Daten sichergestellt.<br />

MEHR TRANSPARENZ, BESSERE ANALYSEN<br />

Mithilfe von bisoftMES ist es gelungen, die Transparenz in Produktionsprozessen<br />

zu erhöhen. „Wir erhalten nun direkt aus den<br />

Maschine exakt die Daten, die wir benötigen“, erklärt Mussack.<br />

Dadurch ließ sich die OEE steigern, da Stillstände besser ausgewertet<br />

und vermieden werden können. So entstanden etwa an<br />

einer CNC-Bearbeitungsmaschine immer wieder für ein paar<br />

Sekunden Stillstände, die zwar über die vorherige Maschinendatenerfassung<br />

erkannt wurden, aber deren Ursachen unklar<br />

blieben. Es stellte sich dank bisoftMES heraus, dass die Bearbeitungsachsen<br />

warteten, bis ein Bauteil auf dem Teller platziert<br />

wurde, anstatt sich schon vorher in die korrekte Position zu begeben.<br />

Mit einer Änderung an der Programmierung erfolgt dieser<br />

Schritt nun während der Platzierung des Bauteils.<br />

Darüber hinaus ließen sich die Laufzeiten der Maschinen und<br />

Anlagen in der dritten, mannlosen Schicht erhöhen. Hier kam es<br />

zum Beispiel immer wieder vor, dass Ablageteller in Bearbeitungsmaschinen<br />

falsche Angaben zu den auf ihnen abgelegten<br />

Bauteilen signalisierten. Mit bisoftMES konnte das Problem<br />

behoben werden. „Allein schon, weil wir die Daten nun übersichtlich<br />

als Kennzahlen auf dem Terminal sehen, können wir<br />

schneller reagieren“, ergänzt Mussack.<br />

AUF DEM WEG ZU PREDICTIVE MAINTENANCE<br />

Mit bisoftMES hat Schweiger Fulpmes den nächsten Schritt in<br />

Richtung Industrie 4.0 getan. „Selbstverständlich wollen wir weiterwachsen.<br />

Dafür müssen wir unsere Effizienz steigern“, sagt<br />

Mussack. Mit abas ist das im Bereich ERP gelungen – und mit<br />

bisoftMES auch in der Produktion. „Wir können Fertigungsprozesse<br />

genau analysieren und so Optimierungspotenzial heben.“<br />

Dadurch werden auch die Mitarbeiter entlastet. Sie können sich<br />

auf ihre Kernaufgaben konzentrieren und müssen nicht länger<br />

Daten manuell festhalten. Letztendlich hilft die Digitalisierung<br />

also auch dabei, dass produzierende Mittelständler dem Fachkräftemangel<br />

etwas entgegensetzen können.<br />

Zunächst wurde bisoftMES in einer von zwei Werkshallen am<br />

Standort in Fulpmes eingesetzt. „Die Ausweitung auf die zweite<br />

Produktionshalle ist mittlerweile auch abgeschlossen“, erklärt<br />

Mussack. Mit bisoftMES hat das Unternehmen die Möglichkeit,<br />

mit sehr detaillierten Kennzahlen zu arbeiten, etwa um die Leistungsentwicklung<br />

von Werkzeugen zu ermitteln und damit die<br />

Fertigungsplanung in Richtung Predictive Maintenance weiterzuentwickeln.<br />

Das ist nur ein Beispiel für das Potenzial von MES-<br />

Lösungen. Mussack kann sich auch gut vorstellen, in Zukunft<br />

allen Werkern die benötigten Fertigungsdaten digital zur Verfügung<br />

zu stellen, um auf Arbeitsunterweisungen in Papierformat<br />

verzichten zu können. „Wir klären gerade, wie wir das weitere<br />

Potenzial von bisoftMES nutzen wollen.“<br />

Bilder: gbo datacomp<br />

www.gbo-datacomp.de<br />

AUTOR<br />

Michael Möller, Geschäftsführer,<br />

gbo datacomp GmbH, Augsburg<br />

18 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

NEUESTE FERTIGUNGSTECHNOLOGIE<br />

FÜR E-MOTOREN-GEHÄUSE<br />

MAG IAS GmbH geht konsequent den Weg in<br />

Richtung E-Mobilität und realisiert zusammen mit<br />

dem BMW Group Werk in Steyr den Aufbau der<br />

Fertigung der E-Motoren-Gehäuse. Das BMW Group<br />

Werk Steyr hatte nach einem Partner für die<br />

hochqualitative Fertigung von Komponenten des<br />

neuen E-Antriebsstrangs gesucht. Neben höchster<br />

Qualität und Präzision der Bauteile war das<br />

ambitionierte Ziel, den Aufbau der Fertigung in möglichst kurzer Zeit zu realisieren.<br />

Beide Anforderungen konnte MAG IAS erfüllen und in enger Abstimmung<br />

mit BMW das geplante Projektziel um zwei Monate unterbieten. Durch eine<br />

intensive Zusammenarbeit und den Einsatz modernster Prozessmechanismen,<br />

wie z.B. die virtuelle Inbetriebnahme der Maschinen, wurde eine bisher nie<br />

erreichte, kurze Abwicklungszeit von Beauftragung bis SOP erreicht. Zum<br />

Einsatz kommen 5-Achs-Simultanbearbeitungszentren der Specht Duo-Baureihe,<br />

die durch die Kompensation in allen drei Achsen für diese anspruchsvolle<br />

Bearbeitungsaufgabe prädestiniert sind.<br />

www.ffg-ea.com<br />

VERZINKTE BLECHE ZUVERLÄSSIG CLINCHEN<br />

Die Zusammenarbeit zwischen den Maschinenbau-Unternehmen Tox Pressotechnik und<br />

MiniTec hat sich ausgezahlt: Ein Kunde aus der Elektrobranche kann durch den Einsatz einer<br />

leistungsstarken Maschinenzange samt Pressenmodul von Tox in Kombination mit einem<br />

speziellen XY-Tisch von MiniTec verzinkte Bleche prozesssicher clinchen. Großes Plus: Der<br />

Bediener muss kein Werkzeug wechseln – er wählt sein Produkt, legt es ein und startet den<br />

Prozess. „Um verzinkte Bleche zu verbinden, empfehlen wir das Clinchen“, erläutert Marco<br />

Unger, Außendienstmitarbeiter bei Tox Pressotechnik. „Dabei kann die Zinkschicht im<br />

Fügeprozess mitfließen, eine Nachverzinkung wie<br />

beim Punktschweißen ist unnötig, und es entsteht<br />

keine Korrosionsstelle“, erklärt er. Der Kunde wollte<br />

seine Prozesse optimieren und gab die Bearbeitungsabläufe<br />

präzise vor: Der Werker legt das<br />

Bauteil auf einen XY-Tisch, entfernt sich aus dem<br />

überwachten Gefahrenbereich und drückt den<br />

Startknopf. Die SPS fährt nun das Fügeprogramm ab.<br />

Dabei wird der Tisch zunächst in die gewünschte<br />

Position gebracht. Anschließend bewegt der<br />

Freifahrschlitten die Zangen nach oben, damit die<br />

Matrize formschlüssig unter dem Blech anliegt. Von<br />

oben wird der Stempel der Tox-Maschinenzange<br />

ausgerichtet und fügt die Bleche. Daraufhin werden<br />

die Zangen nach unten gefahren und der Tisch wird<br />

für den nächsten Fügepunkt ausgerichtet. „Hier<br />

haben zwei Experten in ihrem jeweiligen Bereich<br />

eine Komplettlösung aus einer Hand entwickelt“,<br />

beschreibt Frank Stattaus, Kundenberater bei MiniTec. Tox Pressotechnik lieferte für das<br />

Clinchen eine Maschinenzange vom Typ TZ 05 mit Ausgleichsschlitten und interner<br />

Steuerung. Als Antrieb kommt das Tox-Kraftpaket RZK zum Einsatz. MiniTec fungierte bei<br />

diesem Projekt als Generalunternehmer und entwickelte einen XY-Tisch mit flexiblem<br />

Untergestell. Für Sicherheit sorgt ein Schutzzaun mit Lichtvorhang. Eine übergeordnete<br />

Steuerung regelt das Anfahren der verschiedenen Bauteile und Fügepunkte. Für den<br />

Anwender hat sich die Kombi-Lösung gelohnt. Die Bleche lassen sich prozesssicher und<br />

dauerhaft clinchen, ohne dass es später Korrosionsprobleme gibt. Auf der Anlage werden<br />

aktuell 14 unterschiedlich große Bauteile mit einer variierenden Anzahl an Clinchpunkten<br />

verbunden. Darüber hinaus ist der Anwender flexibler geworden: Die Anlage lässt sich<br />

schnell und unkompliziert für neue Bauteile programmieren.<br />

www.tox-pressotechnik.com<br />

NEXT LEVEL SOLUTIONS.<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> 19

SMART PRODUCTION<br />

DEVICE- UND UPDATE-MANAGEMENT ALS BAUSTEIN FÜR PROAKTIVE CYBERSECURITY<br />

OT-SICHERHEITSRISIKEN SCHNELL BESEITIGEN<br />

In der Welt der Cybersicherheit lässt sich nur das schützen, von dem bekannt ist,<br />

dass es existiert. Daher erweist sich die Verwaltung von Assets als wichtige<br />

Grundlage, um Unternehmen aller Art vor unbefugten Zugriffen abzusichern.<br />

Das Device- und Update-Management stellt hier einen wesentlichen Baustein<br />

für eine proaktive, durchgängige Sicherheitsstrategie dar, denn es liefert ein<br />

Verzeichnis der OT-Ressourcen sowie der damit verbundenen Komponenten.<br />

Bei der Administration von industriellen Assets handelt<br />

es sich um einen Prozess, der die erreichbaren Komponenten<br />

kontinuierlich auf Aktualität überprüft, sodass<br />

sich deren potenzielle Sicherheitsrisiken und -lücken<br />

ermitteln und sofort beseitigen lassen. Die Vermögenswerte<br />

können dabei unterschiedliche Formen haben, also traditionell<br />

eine Steuerung oder ein Industrie-PC sein. Aber auch spezielle<br />

IoT- oder Automatisierungsgeräte sowie softwaredefinierte<br />

Ressourcen – beispielsweise Steuerungsapplikationen oder<br />

nachladbare Apps – werden im Asset-Verzeichnis aufgeführt.<br />

Innerhalb des OT-Bereichs kann jedes Gerät, jede Ressource<br />

und jeder Dienst Risiken oder Schwachstellen aufweisen, die<br />

eine Verletzung der einzelnen Ressource sowie des Netzwerks<br />

als Ganzes nach sich ziehen könnten, sofern Angreifer die kompromittierte<br />

Ressource als Ausgangspunkt für einen umfassenden<br />

Angriff nutzen.<br />

ERSCHWERTE AUTOMATISIERUNG<br />

VON SICHERHEITSVORGÄNGEN<br />

Ein fehlendes oder schlecht implementiertes Device- und<br />

Update-Management erschwert nicht nur die Sicherheitsabläufe.<br />

20 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

Übersicht über<br />

die Bestandteile<br />

des Device- und<br />

Update-Managements<br />

In ähnlicher Weise untergräbt eine unwirksame Verwaltung der<br />

Assets die Fähigkeit der Security-Teams, effektiv zu arbeiten.<br />

Sicherheitsvorgänge lassen sich nur schwerlich automatisieren,<br />

wenn dem Betreiber keine exakte Liste der bestehenden Ressourcen<br />

und Risiken vorliegt. Stattdessen ist sein Security-Team<br />

darauf angewiesen, Geräte manuell zu finden und zu sichern,<br />

was einem schlechten Einsatz von Zeit und Geld gleichkommt.<br />

Es schafft auch kritische Risiken für das komplette Unternehmen.<br />

Dazu gehört eine erhöhte Gefahr von Geschäftsunterbrechungen.<br />

Wenn wesentliche Daten oder Systeme wegen einer Sicherheitsverletzung<br />

nicht mehr verfügbar sind, kann das Unternehmen<br />

möglicherweise nicht mehr arbeiten. Solche Störungen schaden<br />

dem Ruf und resultieren in ernsten finanziellen Folgen.<br />

EIN FEHLENDES ODER SCHLECHTES<br />

DEVICE- UND UPDATE-MANAGEMENT<br />

SCHAFFT RISIKEN FÜR DAS<br />

KOMPLETTE UNTERNEHMEN<br />

Ein mangelhaftes Device- und Update-Management beeinträchtigt<br />

zudem die kontinuierliche und genaue Bestandsaufnahme<br />

der OT-Ressourcen. Sofern der Betreiber nicht weiß, welches<br />

Asset wo in seinem Unternehmen vorhanden ist, kann er lediglich<br />

erahnen, in welchem Bereich die größten Risiken liegen. Die<br />

fehlende Gewissheit macht es schwierig, Sicherheitsressourcen<br />

effizient zu verwenden, wenn sie auftreten.<br />

VORTEILE EINER ASSET-VERWALTUNG<br />

Die Verwaltung der Assets verschafft dem gesamten Unternehmen<br />

die notwendige Transparenz, damit sich eine weitreichende<br />

Sicherheitsstrategie entwickeln lässt, auf deren Basis<br />

die Assets aktuell bleiben sowie Bedrohungen schnell und proaktiv<br />

abgewehrt werden können. Ein solcher Ansatz bietet mehrere<br />

wichtige Vorteile:<br />

n Inventarisierung: Durch einen soliden Prozess im Hinblick<br />

auf die Administration von Assets sind neue OT-Services und<br />

-Ressourcen erkenn- und einsetzbar, ohne dass die Sicherheit des<br />

Unternehmens gefährdet wird.<br />

n Interoperabilität: Unternehmen verwenden OT-Services<br />

und -Komponenten verschiedener Hersteller. Diese Assets<br />

müssen sich im Sinne der Cybersicherheit verwalten lassen, am<br />

besten durch einen zentralen Dienst. Aufgrund der Nutzung von<br />

OPC UA sorgt das Device- und Update-Management für eine<br />

herstellerunabhängige Administration.<br />

n Durchgängige Updates: Das Device- und Update-Management<br />

ist in der Lage, sowohl sicherheitskritische als auch funktionale<br />

Updates bei sämtlichen direkt erreichbaren Assets durchzuführen.<br />

Dies betrifft auch die an die Assets angeschlossenen<br />

unterlagerten Assets.<br />

n Einfacher und sicherer Bezug von Updates: Die Anlagenverantwortlichen<br />

oder Security-Teams müssen rechtzeitig über<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> 21

SMART PRODUCTION<br />

CYBERBEDROHUNGEN PROAKTIV ABWEHREN<br />

Die Verwaltung der Assets verschafft dem gesamten Unternehmen<br />

die notwendige Transparenz, damit sich eine weitreichende Sicherheitsstrategie<br />

entwickeln lässt, auf deren Basis die Assets aktuell bleiben<br />

sowie Bedrohungen schnell und proaktiv abgewehrt werden können.<br />

Arno Martin Fast, B.Eng., Senior Specialist Digital Services,<br />

Phoenix Contact Electronics GmbH, Bad Pyrmont<br />

Updates der Asset-Hersteller informiert werden. Hierzu kann<br />

sich das Device- und Update-Management mit dem vom Hersteller<br />

bereitgestellten Update-Repository verbinden und dort zyklisch<br />

nach neuen Versionen der eingesetzten Assets suchen. Ist<br />

ein Update verfügbar, lässt sich dieses ohne Umwege und integer<br />

beziehen sowie im Device- und Update-Management verwenden.<br />

n Flexibel nutzbar: Das Device- und Update-Management ist in<br />

unterschiedlichen Umgebungen anwendbar. Ob als App in<br />

einem Industrie-PC, als Software auf einem PC oder als Container<br />

in der IT: Je nach Einsatzfall kann es mit identischer Funktionalität<br />

genutzt werden.<br />

Auf die beschriebenen Arten versetzt das Device- und Update-<br />

Management Unternehmen in eine bessere Position, um Sicherheitsrisiken<br />

zu detektieren und darauf zu reagieren. Obwohl die<br />

Verwaltung von Assets lediglich eine Komponente einer effektiven<br />

Cyber-Security-Strategie darstellt, erweist es sich in den<br />

meisten Fällen als unmöglich, proaktive Sicherheitsmaßnahmen<br />

ohne eine zentrale Administration der Assets umzusetzen.<br />

AKTIVITÄTEN KONTINUIERLICH<br />

DURCHFÜHREN<br />

Da OT-Ressourcen und -Sicherheitsrisiken in vielen Formen vorkommen,<br />

ist das Device- und Update-Management ein Prozess,<br />

der zahlreiche Aktivitäten umfasst. Die Herangehensweise an die<br />

Asset-Administration variiert von Unternehmen zu Unternehmen<br />

– je nachdem, welche Arten von Ressourcen gefährdet<br />

sind. Im Folgenden werden die Eckpfeiler des Prozesses für ein<br />

typisches Unternehmen vorgestellt:<br />

n Gerätekennung: Durch die Identifizierung und Bewertung<br />

jedes einzelnen Netzwerkeckpunkts auf Sicherheitsschwachstellen<br />

können die Teams sofort Maßnahmen zur Problembehebung<br />

ergreifen.<br />

n Aufgaben erkennen: Die Verwaltung von Assets unterstützt<br />

bei der Identifikation von Aufgaben, um Sicherheitslücken zu<br />

schließen oder neue Funktionen auszurollen.<br />

n Umsetzung planen: Weil sich die Dringlichkeit von Updates<br />

unterscheiden kann, bietet das Device- und Update-Management<br />

die Möglichkeit, ein Update unverzüglich oder zu einem<br />

bestimmten Zeitpunkt zu starten.<br />

n Updates installieren: Nachdem die Aufgaben in der Asset-<br />

Verwaltung geplant und priorisiert worden sind, wird das Update<br />

auf den Assets installiert. In diesem Zusammenhang kann das<br />

Security-Team auswählen, ob das Update gleich nach dem Transfer<br />

aufgespielt werden soll oder zu einem späteren Zeitpunkt.<br />

Zu beachten ist, dass sich viele der beschriebenen Ressourcen<br />

ständig ändern. Netzwerkgeräte können kommen und gehen.<br />

Daher sind die Asset-Management-Prozesse kontinuierlich<br />

durchzuführen, damit sie mit den sich schnell entwickelnden<br />

Umgebungen Schritt halten können.<br />

FÜR JEDES UNTERNEHMEN RELEVANT<br />

In der Vergangenheit haben Unternehmen der Administration<br />

von Assets nur wenig Priorität eingeräumt. Denn für die Automatisierung<br />

der Prozesse zur Verwaltung von Assets gab es keine geeigneten<br />

Tools. Die permanente manuelle Administration von<br />

Beständen war nicht praktikabel. Durch die Entwicklung von automatisierten<br />

Tools zur Erkennung von Ressourcen und Bedrohungen<br />

spielt das Asset-Management heute in zahlreichen Branchen<br />

eine wichtige Rolle, wenn es um Sicherheitsoperationen<br />

geht. Es ist nicht nur für Software- und IT-Unternehmen von entscheidender<br />

Bedeutung, sondern für jedes Unternehmen, das<br />

auf Soft- und Hardware angewiesen ist, um seinen Betrieb aufrechtzuerhalten.<br />

Das trifft derzeit auf fast jedes Unternehmen zu.<br />

Bilder: Shutterstock, Phoenix Contact<br />

www.phoenixcontact.com<br />

AUTOR<br />

Arno Martin Fast, B.Eng., Senior Specialist<br />

Digital Services, Phoenix Contact<br />

Electronics GmbH, Bad Pyrmont<br />

ZUSATZINHALTE IM NETZ<br />

www.phoenixcontact.com/security<br />

SOFTWARE-AKTUALISIERUNG<br />

AUF BASIS VON OPC UA<br />

Das in der Spezifikation OPC UA 10000-100<br />

definierte Software-Aktualisierungsmodell<br />

wird zur Verwaltung der Software eines<br />

Assets verwendet. Dies kann die Installation<br />

neuer Software, Aktualisierung<br />

vorhandener Software oder einer Firmware<br />

sowie eine begrenzte Sicherung und<br />

Wiederherstellung von Parametern und der<br />

Firmware umfassen, soweit es für die<br />

Aktualisierung erforderlich ist.<br />

22 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

FERTIGUNGSAUFTRÄGE ÜBER ERP DURCHGÄNGIG PLANEN, ÜBERWACHEN UND STEUERN<br />

Mit ihrer digitalen Fertigungslösung Connected Manufacturing begleitet die Hoffmann<br />

Group KMU in die digitale Welt. Systemoffenheit ist dabei oberste Prämisse. Zur<br />

Anbindung von Fremdsystemen gibt es deshalb eine offene bidirektionale Schnittstelle<br />

(API). Diese ermöglicht u.a. die Anbindung von ERP-Systemen. Die Vectotax Software<br />

GmbH hat auf dieser Basis nun eine Integration mit ihren ERP-Systemen TaxMetall und<br />

BusinessNow geschaffen. Durch die neue Standardschnittstelle von Vectotax können die<br />

ERP-Systeme per Plug & Play mit Connected Manufacturing verbunden und Auftragsund<br />

Fertigungsdaten nahtlos in beide Richtungen ausgetauscht werden. Aufträge lassen<br />

sich somit durchgängig über das ERP-System organisieren, steuern und überwachen;<br />

Fertigungsdaten stehen in Echtzeit für Planungen, Nachkalkulationen und Analysen im ERP-System oder damit verbundenen<br />

Planungs- und Analysetools bereit. Mit dem Modul Plantafel ermöglicht TaxMetall ERP außerdem eine effiziente Planung von<br />

Aufträgen, Personal, Maschinenbelegung und -auslastung.<br />

www.hoffmann-group.com<br />

NEUE WENDESCHNEIDPLATTEN<br />

FÜR PLANFRÄSER<br />

Dormer Pramet hat seine Werkzeugmarke Pramet um fünf<br />

WSP-Varianten ergänzt: Die quadratischen, positiven<br />

Wendeschneidplatten erreichen Schnitttiefen bis zu 6,4 mm.<br />

Zusätzlich sind neue Planfräser verfügbar. Mehrere anwendungsspezifische<br />

Geometrien und Schneidstoffsorten<br />

ermöglichen die Bearbeitung nahezu jeden Materials. Die<br />

M-Geometrie der gepressten<br />

Wendeschneidplatten Pramet<br />

SDMT 13 ist für leichte und<br />

mittlere Schnitte ausgelegt, die<br />

R-Geometrie ist eher auf die<br />

Schruppbearbeitung ausgerichtet<br />

ist. Beide Geometrien sind<br />

vielseitig für das Fräsen von<br />

Stählen, Gusseisen und harten<br />

Stählen einsetzbar. Die scharfe<br />

F-Geometrie der Pramet<br />

SDET 13 ist ideal für die sichere Bearbeitung von rostfreien<br />

Stählen und hitzebeständigen Superlegierungen. Eine<br />

polierte, extra scharfe FA-Geometrie ermöglicht die produktive<br />

Bearbeitung von Nichteisenwerkstoffen. Eine zusätzliche<br />

Wiper-Wendeschneidplatte XDET 13 erlaubt es, auch bei<br />

größeren Durchmessern und hohen Vorschubgeschwindigkeiten<br />

noch eine hohe Oberflächenqualität zu erzielen.<br />

www.dormerpramet.com<br />

VDMA-EINHEITSBLATT „OPTIMIERTER<br />

WERKZEUGBEAUFTRAGUNGSPROZESS“<br />

„Der neue Standard hilft, Missverständnisse<br />

und Unklarheiten zwischen<br />

Auftraggebern und Lieferanten<br />

zu beseitigen und wird dazu beitragen,<br />

Produktionsverzögerungen zu<br />

minimieren sowie Kosten zu reduzieren,“<br />

sagt Daniel Käfer, geschäftsführender<br />

Gesellschafter der Käfer<br />

Werkzeugbau GmbH (Bild), der sich<br />

gemeinsam mit weiteren Entscheidern<br />

aus der Werkzeugbau-Branche<br />

und der Einkäuferseite bei der<br />

Erarbeitung des VDMA-Einheitsblatts 34195 „Standard für die<br />

Beauftragung und Abnahme formgebender Werkzeuge“<br />

engagiert hat. Dieses Einheitsblatt bietet Werkzeugeinkäufern<br />

und -lieferanten von Stanz- und Umformtechnik sowie Spritzund<br />

Druckgießwerkzeugen einen vereinfachten und standardisierten<br />

Prozess in vier Phasen an, der mit konkreten Fragestellungen<br />

und vorgegebenen Kriterien ein gemeinsames<br />

Verständnis hinsichtlich Qualitäts-, Kosten-, Zeit- und Nachhaltigkeitsaspekten<br />

zum Ziel hat. Interessierte sind aufgefordert,<br />

zum Inhalt des Entwurfs Einsprüche, Änderungs- und<br />

Ergänzungsvorschläge (Stellungnahmen) mit Begründung<br />

einzureichen.<br />

www.pwz.vdma.org<br />

KOPIERSCHLICHTFRÄSER: BESSERE OBERFLÄCHEN DANK NEUER INNENKÜHLUNG<br />

Mit dem M5460 präsentiert Walter einen neuen Kopierschlichtfräser der Xtra·tec XT Generation.<br />

Der Fräser (Ø 8–32 mm oder ⅜–1 Inch) verfügt über innere Kühlmittelzufuhr, die je nach<br />

Werkstoff und Anwendung mit Druckluft, Minimalmengenschmierung oder Emulsion genutzt<br />

werden kann. Das optimiert die Spanabfuhr und damit die Oberflächenqualität und Prozesssicherheit.<br />

Der für das Schlichten, Vorschlichten und Hartfräsen konzipierte Fräser eignet sich<br />

sowohl zum Kopierschlichten von komplexen Freiformflächen als auch für tiefe Kavitäten in<br />

Stahl, nichtrostenden Stählen, Gusseisen, schwer zerspanbaren Werkstoffen und zur Hartbearbeitung<br />

bis 63 HRC. Die zweischneidigen, präzisionsgeschliffenen Wechselplatten kombinieren<br />

bewährte Geometrien mit universellen, verschleißfesten Walter Schneidstoffen für ISO P, K, M<br />

und S und mit der Hochleistungssorte WHH15X zur Bearbeitung von ISO H. Den Kopierschlichtfräser gibt es mit fünf verschiedenen<br />

Schnittstellenausführungen: mit Zylinderschaft (Stahl und Vollhartmetall), Weldon, ScrewFit und zylindrisch-modular.<br />

www.walter-tools.com/de-de<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> 23

BETRIEBSTECHNIK<br />

DIN-, NORM- UND ZEICHNUNGSTEILE-MANAGEMENT MIT RFID-KANBAN<br />

STETS BESTENS VERSORGT<br />

Bei einem Armaturen-Hersteller stand die Optimierung des Kanban-Systems an.<br />

Die besonderen Anforderungen an das künftige C-Teile-Management:<br />

Verbindungselemente mit Schraubensicherung sowie Zeichnungsteile bereithalten.<br />

Die Lösung brachte ein RFID-Kanban-Konzept. Damit wurden die Beschaffungsvorgänge<br />

automatisiert und die Prozesse in der Montage schneller und einfacher.<br />

24 <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

schon beim ersten Treffen festgestellt. Der Spezialist für C-Teile-<br />

Management war zur richtigen Zeit am richtigen Ort und hatte<br />

die passenden Antworten parat. „Wir waren auf der Suche nach<br />

einem neuen, optimierten Kanban-System, das unsere Montage<br />

auch mit Zeichnungsteilen und Verbindungselementen mit<br />

Schraubensicherung versorgen kann“, erklärt der Produktionsleiter.<br />

„Und genau in dem Moment stand ein Außendienstmitarbeiter<br />

von Otto Roth vor unserer Tür und konnte sofort eine<br />

Lösung anbieten.“<br />

SCHNELL GREIFBAR, GUT SORTIERT<br />

UND AUTOMATISIERT<br />

Schrauben, Dichtungsringe und Muttern in allen Größen und<br />

Ausführungen – ordentlich sortiert in blauen Kästen, nebeneinander<br />

aufgereiht in langen Regalen. Sämtliche Artikel, die die<br />

Montagemitarbeiter bei AWG benötigen, befinden sich in greifbarer<br />

Nähe. „Wir haben hier aktuell 222 DIN-, Norm- und Zeichnungsteile<br />

im Kanban-System“, weiß Benjamin Burkhardt. Und es<br />

ist immer genug Nachschub da. Seit Januar 2021 übernimmt<br />

nämlich ein Zwei-Behälter-Kanban-System mit RFID die<br />

Beschaffungs- und Bestell-Prozesse bei AWG. An jedem Kanban-<br />

Behälter ist ein Etikett mit einem integrierten RFID-Transponder<br />

01 AWG stellt u.a.<br />

Strahlrohre und<br />

wasserführende Armaturen<br />

für die Brandbekämpfung<br />

sowie Pumpen und<br />

Pumpenzubehör her<br />

Unsere Produkte schützen und retten Menschenleben,<br />

deshalb müssen sie einwandfrei funktionieren“, erklärt<br />

Benjamin Burkhardt, der als Fertigungsleiter beim<br />

Armaturen-Hersteller AWG in Ballendorf für den<br />

reibungslosen Ablauf der Fertigungsprozesse zuständig ist. In der<br />

Produktion stellen circa 100 Mitarbeitende am Ortsrand der<br />

kleinen Gemeinde auf der Schwäbischen Alb Strahlrohre und<br />

wasserführende Armaturen für die Brandbekämpfung sowie<br />

Pumpen und Pumpenzubehör her. Unter dem Markennamen<br />

Alco bietet der Mittelständler zudem Wasserwerfer und Monitoranlagen<br />

für den mobilen und stationären Brandschutz an.<br />

„Damit Rettungskräfte auch weiterhin unseren Marken vertrauen,<br />

arbeiten wir nur mit Lieferanten zusammen, die zuverlässig und<br />

in 100-prozentiger Qualität liefern“, ergänzt Burkhardt.<br />

Dass die Otto Roth GmbH & Co KG diese Anforderungen<br />

perfekt erfüllen kann, haben die Verantwortlichen bei AWG<br />

AUCH INDIVIDUELLE<br />

ZEICHNUNGSTEILE WERDEN<br />

BESCHAFFT UND IM KANBAN<br />

BEREITGEHALTEN<br />

angebracht. Dort sind alle wichtigen Informationen über den<br />

jeweiligen Artikel, die Stückzahl und sogar der genaue Standort<br />

des Behälters gespeichert. Um einen Bestellvorgang auszulösen,<br />

legen die Mitarbeiter den leeren Behälter auf einer Palette ab.<br />

Diese steht auf einer RFID-Fußbodenmatte, die die Daten der<br />

Tags ausliest und an die Master-Kanban-Box weiterleitet.<br />

Diese Master-Kanban-Box ist das Herzstück des RFID-basierten<br />

Systems. Als zentraler Rechner erfasst sie sämtliche Bestellvorgänge<br />

und übermittelt sie in vordefinierten Zeitabständen per<br />

LAN, WLAN oder Mobilfunknetz an das Otto-Roth-EDV-System.<br />

Die Vorteile für den Kunden: Er kann seine Beschaffungsprozesse<br />

deutlich optimieren, die Nachbestellung automatisieren und<br />

seinen Bestand kostengünstiger managen. Auch Änderungen<br />

und Zusatzbestellungen direkt an der Master-Kanban-Box sind<br />

jederzeit einfach möglich. Die komfortablen Kontrollfunktionen,<br />

Statistikdaten und Übersichten sorgen für ein zuverlässiges<br />

Datenmanagement.<br />

FLEXIBEL BEI AUFTRAGSSPITZEN, KURZE<br />

WEGE, WENIGER ZEITAUFWAND<br />

Das neue Kanban-System hat die AWG-Mitarbeiterinnen und<br />

Mitarbeiter schnell überzeugt. Sie haben kürzere Wege, zudem<br />

bleiben ihnen zeitaufwändige Beschaffungs- und Bestellprozesse<br />

erspart. „Ein ganz wichtiger Pluspunkt sind die reduzierten<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2023</strong>/<strong>07</strong>-<strong>08</strong> 25

BETRIEBSTECHNIK<br />

02<br />

02 Auf der Suche nach einer Kanban-Lösung mit<br />

kurzen Wegen und automatisierten Beschaffungsund<br />

Bestellvorgängen zusammengekommen:<br />

Benjamin Burkhardt (links) von AWG und Mario<br />

Da Costa von Otto Roth<br />

03 Die Master-Kanban-Box ist das Herzstück des<br />

RFID-basierten Systems: Als zentraler Rechner erfasst<br />

sie sämtliche Bestellvorgänge und leitet diese in<br />

vordefinierten Zeitabständen automatisch an das<br />

Otto-Roth-EDV-System weiter<br />

auch zwischendurch mit dem Auto nach Ballendorf. Er ist als Ansprechpartner<br />

regelmäßig vor Ort und hat ein offenes Ohr für alle<br />

Fragen. So kam es auch, dass bereits ein halbes Jahr nach der ersten<br />

Kanban-Lösung ein zweiter Regalstellplatz folgte. Und die<br />

03<br />

MONTAGEARBEITSPLÄTZE UND<br />

KANBAN-SYSTEM SOLLEN KÜNFTIG<br />

NOCH MEHR VERSCHMELZEN<br />

nächste Erweiterung sei auch schon angedacht, verrät Produktionsleiter<br />

Burkhardt: „Wir wollen die Prozesse weiter verschlanken,<br />

deshalb sollen die Montagearbeitsplätze und das Kanban-<br />

System noch mehr miteinander verschmelzen.“<br />

Kosten – wir brauchen weniger Lagerkapazität“, ergänzt Benjamin<br />

Burkhardt. Otto Roth nimmt dem Team aber nicht nur das<br />

komplette C-Teile-Management ab. Auch individuelle Zeichnungsteile<br />

beschafft der Spezialist auf Kundenwunsch und kann<br />

diese im Kanban bereithalten. „Das war beim Vorgänger-System<br />

nicht möglich“, resümiert der Produktionsleiter. „Wir mussten die<br />

Zeichnungsteile und die Verbindungselemente mit Schraubensicherung<br />

bei verschiedenen Lieferanten besorgen und waren<br />

total unflexibel.“<br />

Mit der Otto-Roth-Lösung kann AWG jetzt auch Spitzenzeiten<br />

bei der Produktion viel besser abfangen. Wenn die Montagemitarbeiter<br />

mehr Teile brauchen, als im Kanban-System vorgesehen,<br />

kann der Kanban-Verantwortliche jederzeit eingreifen und nachbestellen.<br />

ALLES AUS EINER HAND<br />

Kundenbetreuung und Service stehen bei den Kanban-Spezialisten<br />

an erster Stelle. „Die Zusammenarbeit ist sehr partnerschaftlich,<br />

und wir bekommen alles aus einer Hand – das ist uns wichtig“,<br />

bestätigt Benjamin Burkhardt. Otto Roth liefert einmal pro<br />