upgrade no. 25 - Lasco Umformtechnik GmbH

upgrade no. 25 - Lasco Umformtechnik GmbH

upgrade no. 25 - Lasco Umformtechnik GmbH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

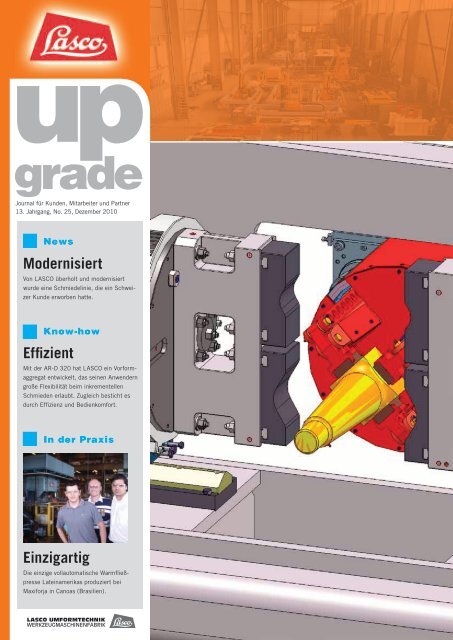

up<br />

grade<br />

Journal für Kunden, Mitarbeiter und Partner<br />

13. Jahrgang, No. <strong>25</strong>, Dezember 2010<br />

News<br />

Modernisiert<br />

Von LASCO überholt und modernisiert<br />

wurde eine Schmiedelinie, die ein Schweizer<br />

Kunde erworben hatte.<br />

K<strong>no</strong>w-how<br />

Effizient<br />

Mit der AR-D 320 hat LASCO ein Vorformaggregat<br />

entwickelt, das seinen Anwendern<br />

große Flexibilität beim inkrementellen<br />

Schmieden erlaubt. Zugleich besticht es<br />

durch Effizienz und Bedienkomfort.<br />

In der Praxis<br />

Einzigartig<br />

Die einzige vollautomatische Warmfließpresse<br />

Lateinamerikas produziert bei<br />

Maxiforja in Ca<strong>no</strong>as (Brasilien).<br />

LASCO UMFORMTECHNIK<br />

WERKZEUGMASCHINENFABRIK

Editorial Trends + Märkte<br />

Friedrich Herdan<br />

Geschäftsführender Gesellschafter<br />

Bleiben Sie gesund!<br />

Kaum ein Jahr ist es her, dass wir uns<br />

in der schwersten Finanzkrise seit den<br />

20er Jahren des letzten Jahrhunderts<br />

wähnten. Jetzt herrscht allgemeine<br />

Verwunderung über den überraschend<br />

schnellen und starken Konjunkturaufschwung.<br />

In Deutschland ist (meines<br />

Erachtens überzogen) von einem<br />

„Wirtschaftswunder“ die Rede und die<br />

fast schon vergessene Vokabel „Vollbeschäftigung“<br />

findet in Kommentaren<br />

und Prog<strong>no</strong>sen zum Arbeitsmarkt<br />

wieder Verwendung.<br />

Unterschiedlich ausgeprägt findet<br />

die Erholung der Industrie in vielen<br />

Volkswirtschaften statt, soweit diese<br />

strukturell „gesund“ sind. Darin zeigt<br />

sich, dass der zurückliegende Einbruch<br />

der Realwirtschaft eben nicht<br />

durch internationale Rohstoff-, Güter-<br />

und Dienstleistungsmärkte ausgelöst<br />

wurde, sondern ausschließlich durch<br />

die Krise der Finanzwirtschaft.<br />

Diese Erkenntnis erhellt den Blick<br />

nach vorne: Unsere Betriebe sind effizient<br />

aufgestellt; K<strong>no</strong>w-how, Produkte,<br />

Leistungen und Kosten entsprechen<br />

den Marktbedürfnissen. Wir sind fit für<br />

weiteren Aufschwung!<br />

Diese Vitalität gilt es zu erhalten. Investitionen<br />

in effizientere Produktionsmittel,<br />

in Tech<strong>no</strong>logie- und Produktin<strong>no</strong>vationen<br />

sowie die kontinuierliche<br />

Verbesserung der Produktionsabläufe<br />

helfen dabei. Automatisierung sichert<br />

nicht nur Qualität und Prozesse,<br />

sondern befähigt uns zusätzlich, die<br />

Erhaltung und/oder Anhebung des<br />

Leistungsniveaus weiter vom Faktor<br />

Personal zu entkoppeln. Als Maschinen-<br />

und Anlagenbauer sieht LASCO<br />

seine Aufgabe darin, hierfür bedarfsgerechte<br />

Lösungen zu entwickeln.<br />

In diesem Sinne wünsche ich Ihnen,<br />

Ihren Familienangehörigen, Ihren<br />

Mitarbeitern und Kollegen einen<br />

gesegneten und geruhsamen Jahresausklang.<br />

Bleiben Sie gesund – und<br />

bewahren Sie Ihre individuelle Leistungsfähigkeit!<br />

2 up grade LASCO <strong>25</strong>/10<br />

Internationales Qualitätsniveau klares Ziel<br />

Indiens Schmieden<br />

wollen zulegen<br />

Die Schmiedeindustrie in Indien sieht sich als<br />

Schlüsselbranche des weiteren Aufschwungs<br />

ihres Landes. Die Produktion hat ein Volumen<br />

von 1,8 Mio to/Jahr erreicht, ein Anstieg über<br />

die 2-Millionen-Marke wird für 2010 erwartet.<br />

Etwa 2/3 der Produktionsmenge entfällt auf<br />

das Gesenkschmieden. Die Branche erwartet<br />

eine Fortsetzung ihres hohen Wachstumstempos<br />

parallel zur Automobilindustrie, die<br />

etwa 70% der Gesamtproduktion abnimmt.<br />

Als Herausforderung werden internationale<br />

Drittes ASIAFORGE-Meeting ein großer Erfolg<br />

Wirkung weit<br />

über Fer<strong>no</strong>st hinaus<br />

Das ASIAFORGE-Meeting hat sich mit seiner dritten Auflage im September<br />

in Shanghai als bedeutendster Fachkongress der Schmiedeindustrie<br />

in Asien etabliert.<br />

Das Thema „Hand in Hand in der Schmiedein-<br />

dustrie“ führte annähernd 600 Fachleute aus<br />

16 Nationen für fünf Tage zusammen. Im Mittelpunkt<br />

stand der Erfahrungsaustausch über<br />

Produktionsmethoden, aktuelle technische<br />

Entwicklungstrends, Märkte, Managementund<br />

Forschungsmethoden sowie Kooperationsmöglichkeiten.<br />

Der 2005 gemeinsam von<br />

den Branche<strong>no</strong>rganisationen in China (CCMI),<br />

Japan (JFA), Korea (K.F.C.), Indien (AIFI) und<br />

Taiwan (TWFA-CT) ins Leben gerufene Kongress<br />

wurde seinem Anspruch als Leittagung<br />

der Branche in Asien absolut gerecht. Durch<br />

die hohe Teilnahme aus westlichen Industrieländern<br />

entfaltet das Meeting inzwischen<br />

Qualitätsanforderungen an Material und Verar-<br />

beitung betrachtet, erklärte der Präsident<br />

des indischen Schmiedeverbandes, Deven<br />

Doshi, in seinem Vortrag auf der ASIAFORGE<br />

in Schanghai. Der Verband der indischen<br />

Schmiedeindustrie, der eng mit den Schmiedeverbänden<br />

weltweit zusammenarbeitet,<br />

wird im November 2011 die Internationale<br />

Schmiedekonferenz (IFC) in Hyderabad<br />

austragen.<br />

eine Wirkung, die weit über den fernöstlichen<br />

Raum hinaus geht. So wurden nicht nur die<br />

Berichte der Veranstaltungsorganisationen zur<br />

aktuellen und prog<strong>no</strong>stizierten Entwicklung<br />

in den Märkten der Schmiedeindustrien ihrer<br />

Länder erörtert, sondern auch die Markttrends<br />

in Europa und Nordamerika in den Fokus<br />

gestellt.<br />

Auf hohes Interesse stießen technische<br />

Präsentationen von Best Practice-Unternehmen<br />

der umformenden Industrie aus Japan,<br />

Indien und China. Europäische Tech<strong>no</strong>logie-<br />

Lieferanten – darunter LASCO – steuerten<br />

Fachvorträge bei.<br />

Fünf Tage beleuchteten und analysierten annähernd 600 Fachleute aus der internationalen Schmiedeindustrie<br />

und ihrer Tech<strong>no</strong>logie-Lieferanten Trends beim dritten ASIAFORGE-Meeting in Shanghai.

Modernisierungsprojekt bei SMB in der Schweiz<br />

Geschwindigkeit<br />

mehr als verdoppelt<br />

Bei einem der anspruchsvollsten Modernisierungsprojekte in<br />

jüngster Zeit hat LASCO die Effizienz von Umformaggregaten für die<br />

Schweizer Präzisionsschmiede SMB (S. Antoni<strong>no</strong>, Biasca) drastisch<br />

gesteigert.<br />

Bereits bei der Auswahl der zu moderni-<br />

sierenden Aggregate - einer hydraulischen<br />

Vielzweckpresse LASCO VPE 1000 und<br />

einem Gegenschlaghammer LASCO GH 4000<br />

- vertraute der Kunde auf den Rat des Herstellers.<br />

Da LASCO so genannte „Lebenslaufkarten“<br />

über seine Produkte führt, waren die<br />

Maschinen im Hause bestens bekannt. Beide<br />

Aggregate waren – mit Unterstützung des<br />

LASCO-Services – bei ihren Erstanwendern in<br />

Deutschland über Jahre bestens „in Schuss<br />

gehalten“ worden. Die Kaufentscheidung<br />

von SMB erfolgte auf LASCOs Empfehlung<br />

in Verbindung mit einer Aufwandsprog<strong>no</strong>se<br />

für die Modernisierung. Nach dem Wunsch<br />

von SMB sollte die Anlage nicht nur in einen<br />

Neuzustand versetzt sondern zugleich mit<br />

leistungssteigernden Modernisierungen im<br />

Antriebs- und Steuerungsbereich ausgestattet<br />

werden.<br />

In einem Projektzeitraum von rund sechs<br />

Monaten wurden von LASCO deshalb nicht<br />

nur alle Verschleißteile ersetzt und einzelne<br />

Systemkomponenten dem neuesten Stand der<br />

Technik angepasst (z. B. Steuerung), sondern<br />

auch neue Funktionen adaptiert. So kann die<br />

VPE durch steuerungstechnische Einbindung<br />

von zwei Manipulatoren nun auch Reckaufgaben<br />

durchführen. Dazu wurde die Pressgeschwindigkeit<br />

mehr als verdoppelt.<br />

Im Einzelnen umfassten die Leistungen von<br />

LASCO beim Gegenschlaghammer GH 4000:<br />

komplette geometrische Vermessung aller<br />

Einzelbaugruppen und Komponenten<br />

mechanische Nacharbeiten aller<br />

Großbaugruppen (Ständerfuß, Ständer,<br />

Oberbär, Unterbär, Ständeroberteil,<br />

Führungen, Ölwanne, Hauptsteuerblock,<br />

Steuerblockträger, Keilverband, Zylinder,<br />

etc.) unter Einsatz von Neuteilen<br />

Erneuerung sämtlicher Ersatz- und Verschleißteile<br />

aller Einzelbaugruppen<br />

Einbau einer SIMATIC S7-Steuerung<br />

Erneuerung aller Verbindungsrohre und<br />

Pumpenanschlüsse<br />

Re-Montage und Inbetriebnahme<br />

Die VPE 1000 wurde mit folgenden Maßnahmen<br />

auf den neuesten Stand gebracht:<br />

Erhöhung der Pressgeschwindigkeit<br />

von 35 mm/sec. auf 90 mm/sec. durch<br />

Anbau von zwei neuen Motor-/Pumpeneinheiten<br />

direkt auf dem Kopfdeckel<br />

sowie einer zusätzlichen Motor-/Pumpeneinheit<br />

auf einem separaten Anbau mit<br />

den entsprechend <strong>no</strong>twendigen Ventilen<br />

und Anschlussmaterialien, inkl. neuem<br />

Schaltschrank für die zusätzlichen<br />

Motoren<br />

Umbau der Presse entsprechend der<br />

gültigen UVV-Vorschriften (mechanische<br />

Nacharbeiten, Steuerungsanpassung,<br />

Schaltschrankerweiterung, neue Ventile)<br />

News<br />

„Optimal“ – dieses Prädikat kann die von LASCO<br />

modernisierte Schmiedelinie bei SMB in der<br />

Schweiz mit Fug und Recht für sich in Anspruch<br />

nehmen. Das Projekt beschränkte sich nicht<br />

nur auf die Modernisierung und Verkettung<br />

eingekaufter Maschinen, sondern beinhaltete<br />

auch deren Ausstattung mit leistungssteigernden<br />

Funktions- und Leistungsmerkmalen.<br />

mechanische Überholung aller Antriebssysteme,<br />

neuer Auswerfer, Erneuerung<br />

der Auswerfer- und Stößelhubmessung<br />

neue Elektrik<br />

Re-Montage und Inbetriebnahme beim<br />

Kunden<br />

Die Schmiedelinie wurde am 10. September<br />

2010 in Anwesenheit von Kunden, Partnern<br />

und Lieferanten der SMB feierlich in Betrieb<br />

ge<strong>no</strong>mmen. SMB produziert auf der Linie unter<br />

anderem Turbinenschaufeln und Elemente<br />

für landwirtschaftliche Nutzfahrzeuge.<br />

Investitionsneigung<br />

in China hält an<br />

Die Investitionsbereitschaft der Schmiedeindustrie<br />

in China ist weiterhin hoch. Das spiegelt<br />

sich auch in den Bestellungen bei LASCO<br />

wider. Jüngste Auftragseingänge betreffen vor<br />

allem hydraulische Schmiedehämmer. So wurden<br />

jetzt zwei Gesenkschmiedehämmer der<br />

Typenreihe HO-U von chinesischen Unternehmen<br />

bestellt. Während das kleinere Aggregat<br />

(HO-U 315) in der Produktion eines Automobilzulieferers<br />

eingesetzt werden wird, ist die<br />

zweite Maschine (HO-U 1<strong>25</strong>0) zusammen mit<br />

der Lieferung eines hydraulischen Gegenschlaghammers<br />

des Typs GH 4000 für die<br />

Herstellung von Bergbauausrüstung bestimmt.<br />

up grade LASCO <strong>25</strong>/10<br />

3

K<strong>no</strong>w-how<br />

LASCO entwickelt Vorformanlage AR-D 320<br />

Ein extrem vielseitiger<br />

Mit der Vorformanlage AR-D 320 hat LASCO ein<br />

extrem vielseitiges und effizientes Reck-Aggregat<br />

entwickelt. In diesem Beitrag stellen wir Besonderheiten<br />

vor.<br />

Die Vorformanlage AR-D 320 wurde als<br />

flexibel einsetzbare Schmiedeanlage zur<br />

inkrementellen Formgebung entwickelt. Ziel<br />

der Neuentwicklung war, eine Anlage anbieten<br />

zu können, welche mit sehr einfach und<br />

kostengünstig herstellbaren Werkzeugen komplexe<br />

Vorformen aus Standard-Halbzeugen<br />

erzeugen kann. Besonderes Augenmerk wurde<br />

auf schnelle Arbeitsweise, hohe Präzision<br />

der hergestellten Teile und möglichst große<br />

Energieeffizienz gelegt.<br />

Die Tatsache, dass Schmiedeteile an Größe<br />

und Gewicht zunehmen und gleichzeitig die<br />

Stückzahlen geringer werden, war eine zusätzliche<br />

Motivation, diese Anlage zu entwickeln.<br />

Die Gestalt der herzustellenden Teile kann<br />

bequem am Bildschirm programmiert und im<br />

Datenspeicher der Anlage hinterlegt werden.<br />

Die Anzahl der abspeicherbaren Programme<br />

ist nahezu unbegrenzt und die Umformwerkzeuge<br />

sind universell einsetzbar. Die komplette<br />

Anlage ist so konzipiert, dass sie ohne<br />

zeitaufwändige Umrüstvorgänge eine Vielzahl<br />

unterschiedlicher Werkstücke herstellen kann.<br />

4 up grade LASCO <strong>25</strong>/10<br />

Selbst bei geringsten Losgrößen ist eine hervorragende<br />

Wirtschaftlichkeit gegeben.<br />

Nach Vorliegen erster Betriebserfahrungen<br />

können wir mit Recht behaupten, alle Entwicklungsziele<br />

erreicht und teilweise sogar<br />

übertroffen zu haben.<br />

Die Anlage lässt sich in zwei Hauptbestandteile<br />

gliedern: die Umformmaschine und die<br />

beiden Manipulatoren.<br />

Bei der Umformmaschine handelt es sich um<br />

eine horizontal arbeitende Presse mit zwei<br />

sich aufeinander zu bewegenden Stößeln,<br />

welche einer Sinusbewegung folgen und<br />

hydraulisch angetrieben werden.<br />

Die Besonderheit hierbei ist, dass die Bewegung<br />

der Stößel nicht durch Ventilsteuerung<br />

realisiert wird. Dadurch arbeitet die Hydraulik<br />

stoßfrei und mit einem extrem hohen Wirkungsgrad.<br />

Eine Kombination aus elektrischen<br />

Servomotoren und Hydraulikpumpen<br />

(Servopumpen) sorgt für eine dynamische<br />

Durch hydraulischen Direktantrieb erreichen<br />

die Umformstempel Hubfrequenzen bis zu 200<br />

Hüben pro Minute (Erstinbetriebnahme im<br />

LASCO-Werk Coburg).<br />

Verstellung der Hublage, um Teile mit unterschiedlichsten<br />

Konturen herstellen zu können.<br />

Die Anlage besitzt eine Umformkraft von<br />

3200 kN je Umformstempel und eine Hubfrequenz<br />

von 200 Hüben/Minute. Die beiden<br />

Stößel der Maschine bieten Anbauflächen<br />

für zwei unterschiedliche Umformwerkzeuge.<br />

Somit können zum Beispiel rechteckige und<br />

runde Querschnitte an einem Teil erzeugt<br />

werden. Der Wechsel der Werkzeuge erfolgt<br />

automatisch in weniger als 10 Sekunden. Das<br />

Konzept mit nur zwei Umformwerkzeugen<br />

ermöglicht eine beträchtliche Reduzierung<br />

des Querschnitts innerhalb eines Werkstücks<br />

ohne Werkzeugwechsel.<br />

Die beiden Manipulatoren sind komplett<br />

servomotorisch angetrieben. Sie zeichnen<br />

sich durch eine besonders hohe Dynamik aus,<br />

um Vorschubbewegungen von bis zu 60 mm<br />

zwischen zwei Umformvorgängen durchführen<br />

zu können. Beide Manipulatoren sind<br />

schienengebunden und hängend angeordnet.<br />

Die Manipulatoren sind ebenfalls flexibel<br />

programmierbar. Sie können als Master/Slave<br />

arbeiten und auch den Schmiederohling von<br />

einer Seite zur anderen übergeben. Dadurch<br />

wird erreicht, dass beide Enden des Rohlings<br />

umgeformt werden können. Besonders bei<br />

Langteilen kann der zweite Manipulator als<br />

Unterstützung agieren, um den Rohling vor<br />

einer ungewollten Durchbiegung zu bewah-

Recke<br />

ren. Volumentoleranzen im Ausgangsmaterial<br />

haben naturgemäß Längentoleranzen am<br />

Vorformteil zur Folge. Eine exakte Lasermes-<br />

sung erlaubt die Erfassung der Istlänge des<br />

Werkstücks und daraus folgend eine eventu-<br />

elle Korrektur der Greifposition des jeweiligen<br />

Slave-Manipulators.<br />

Mit der ausgelieferten Anlage werden hochle-<br />

gierte Stähle warm umgeformt. Die maxima-<br />

len Rohlingsabmessungen liegen bei<br />

220 mm x 220 mm bei einem Maximalge-<br />

wicht von 200 kg. Vorgeformte Teile können<br />

eine maximale Länge von 1700 mm aufweisen.<br />

Hydraulischer Direktantrieb<br />

Kolben<br />

Servopumpe<br />

Tank<br />

Typische Anwendungsbereiche für die<br />

neuentwickelte Anlage sind die Herstellung<br />

von Vorformlingen zur Produktion von LKW-<br />

Vorderachsen, Kurbelwellen etc. Die hohe<br />

Arbeitsgeschwindigkeit erlaubt es, auch bei<br />

komplexen Teilen die Vorform in einer Wärme<br />

herzustellen. Einfache Teile können direkt<br />

nach der Vorformung geschmiedet werden.<br />

Die Anlage ist auf Grund ihrer technischen<br />

Konzeption als mögliche Alternative zu<br />

Radialumformmaschinen, Freiformschmiedeanlagen<br />

und herkömmlichen Reckanlagen<br />

zu sehen.<br />

Druckspeicher<br />

Werkzeug<br />

Funktionsprinzip<br />

Hub<br />

K<strong>no</strong>w-how<br />

Die Vorform-Anlage AR-D ist die kostengünstige<br />

Alternative zu Radialumformanlagen und<br />

klassischen Freiform-Schmiedepressen mit<br />

Manipulator.<br />

Die Verwendung einfacher Universalwerkzeuge<br />

erhöht die Wirtschaftlichkeit der Anlage.<br />

up grade LASCO <strong>25</strong>/10 5

6<br />

Intern<br />

Neun junge Leute aus der Wirtschaftsregion Coburg wollen beim Werkzeugmaschinenbauer LASCO<br />

<strong>Umformtechnik</strong> qualifizierte Fachkräfte werden. Im Bild die neuen Auszubildenden mit ihren Ausbildern<br />

Heiko Opel (rechts) und Georg Pfeuffer (im Hintergrund) sowie Geschäftsführer Ger<strong>no</strong>t Losert (2. v. l.)<br />

und dem stellvertretenden Betriebsleiter Helmut Wall (links).<br />

Neue Auszubildende im Unternehmen begrüßt<br />

Erstklassiger Einstieg<br />

Kontinuierlich hohe Anstrengungen in der Ausbildung sind die beste<br />

Strategie gegen Fachkräftemangel. Dies betonte Friedrich Herdan<br />

anlässlich der Begrüßung der neuen Auszubildenden.<br />

Der anhaltend hohe und in der Perspektive<br />

wohl <strong>no</strong>ch steigende Fachkräftebedarf in<br />

Deutschland sollte von der Wirtschaft als Aufgabe<br />

verstanden werden, stärker <strong>no</strong>ch als in<br />

der Vergangenheit auszubilden und leistungsfähige<br />

Mitarbeiter nach Kräften zu fördern,<br />

so der Vorsitzende der LASCO-Geschäftsführung.<br />

Auch gelte es die Attraktivität gewerblich-technischer<br />

Berufe mit ihren vielseitigen<br />

Herausforderungen und Karriereperspektiven<br />

für junge Menschen stärker transparent zu<br />

machen. Die klassische Lehre sei auch für<br />

Absolventen weiterführender Schulen ein<br />

erstklassiger Einstieg ins Berufsleben, der alle<br />

Stefan Bachhuber (o.)<br />

und sein Federhammer<br />

„<strong>Lasco</strong> Typ 1“ (r.)<br />

up grade LASCO <strong>25</strong>/10<br />

Optionen für Zusatzqualifikationen bis hin zu<br />

akademischen Graden offen lasse.<br />

Mit den neun jungen Leuten, die in diesem<br />

Herbst bei LASCO ihre Ausbildung<br />

zu Industriemechanikern, Betriebstechnik-<br />

Elektronikern, Zerspanungsmechanikern und<br />

Mechatronikern sowie Maschinen- und Anlagenführern<br />

angetreten haben, erhöhte sich<br />

die Anzahl der Auszubildenden auf 49. Die<br />

Ausbildungsquote des Werkzeugmaschinenbauers<br />

ist seit Jahren im Branchenvergleich<br />

deutlich überdurchschnittlich.<br />

Historischer Federhammer im Einsatz<br />

Vitaler Veteran<br />

Schön, dass es so etwas <strong>no</strong>ch gibt:<br />

Im bayerischen Nittenau (Nähe<br />

Regensburg) sind Stefan Bachhuber<br />

(33) und ein<br />

Federhammer „Typ<br />

<strong>Lasco</strong> 1“ ein eingespieltes<br />

Gespann. Der<br />

Hobbyschmied entdeckte<br />

in einer Reihe<br />

von Lehrgängen die<br />

Schmiedekunst und<br />

fertigt in Handarbeit<br />

vor allem Messer aus<br />

Mo<strong>no</strong>-, Damast- oder<br />

Laminatstahl. Die historische Maschine<br />

aus den Anfängen von<br />

LASCOs industrieller Fertigung hat<br />

Bachhuber von einem Landmaschi-<br />

nenmechaniker erstanden. Die einzige<br />

„Modernisierungsmaßnahme“<br />

war der Einbau einiger Lagen Leder<br />

zwischen Federpaket<br />

und Bär. So läuft der<br />

Hammer beim Recken<br />

von Damastpaketen<br />

und beim Grob- und<br />

Flachschmieden von<br />

Messerklingen leiser.<br />

Messer und Werkzeuge<br />

fertigt Bachhuber<br />

vollständig selbst<br />

und in Handarbeit<br />

– das Härten der Klingen eingeschlossen.<br />

Individuelle Wünsche<br />

erfüllt der Enthusiast gerne:<br />

www.scharfer-stahl.de<br />

Kurz beleuchtet<br />

Pfiff in die Kommunikationsmittel<br />

des Automobilzulieferers<br />

NS-Kunststofftechnik (Sonneberg/<br />

Thr.) soll LASCOs Medienagentur<br />

LMS bringen. Die beiden Firmen<br />

vereinbarten in diesem Jahr ihre<br />

Zusammenarbeit. Erstes Projekt<br />

ist der neue Internetauftritt der<br />

jungen Firma (Gründung: 1989).<br />

Er wurde von LMS konzipiert,<br />

gestaltet und programmiert (CMS).<br />

Zu den beigesteuerten Kreativ-<br />

leistungen gehört auch die Bildstrecke,<br />

die den Anspruch moderner,<br />

effizienter Fertigungsprozesse<br />

in dynamischer Betrachtungsweise<br />

ins Licht rückt. NS-Kunststofftechnik<br />

ist eine der erfolgreichsten<br />

Unternehmensgründungen<br />

Südthüringens der jüngeren Zeit.<br />

Mit aktuell rund 200 Beschäftigten<br />

beliefert das Unternehmen<br />

First-Tier-Supplier und OEMs der<br />

Automobilbranche.<br />

10 Jahre bei LASCO<br />

Sergej Leontev 14.08.2010<br />

Alexander Dietsch 01.09.2010<br />

Susanne Pintér 01.09.2010<br />

Tadeusz Rapczynski 01.09.2010<br />

Manuel Scheler 01.09.2010<br />

Andreas Schurz 01.09.2010<br />

Albert Ungefug 01.09.2010<br />

Eduard Weinert 01.09.2010<br />

Thomas Fischer 01.10.2010<br />

Kerstin Albrecht 01.10.2010<br />

Udo Weber 16.10.2010<br />

Martin Fischer 01.11.2010<br />

Joachim Penke 13.11.2010<br />

Udo Schlegelmilch 13.11.2010<br />

Frisch im Ruhestand<br />

Rainer Oswald 31.10.2010<br />

Wir trauern um<br />

Heinz Rüttel 18.08.2010<br />

Ernst Pingert 26.10.2010

Arbeitsjubiläen bei LASCO feierten<br />

Norbert Förster und Helmuth Schillig<br />

(beide seit 40 Jahren für das Unternehmen<br />

tätig) sowie Uwe Hartel (<strong>25</strong> Jahre).<br />

Geschäftsführung und Betriebsrat dankten<br />

und gratulierten. V. l.: Vorsitzender der<br />

Geschäftsführung Friedrich Herdan, Uwe<br />

Hartel, Helmut Schillig, Norbert Förster,<br />

Geschäftsführer Technik/Vertrieb Lothar<br />

Bauersachs, Betriebsratsvorsitzender<br />

Thomas Koppitz, Geschäftsführer Betriebswirtschaft/Fertigung<br />

Ger<strong>no</strong>t Losert.<br />

Loyalität und Leistungsbereitschaft von Fachleuten<br />

sind nach Auffassung von LASCO wesentliche Bestandteile<br />

der Wettbewerbskraft von Unternehmen.<br />

Dies wurde anlässlich der Auszeichnung von<br />

Arbeitsjubilaren betont. Personalpolitik müsse<br />

die Voraussetzung dafür schaffen, dass qualifizierte<br />

Kräfte im Idealfall ihr ganzes Berufsleben<br />

den Arbeitgeber nicht wechseln müssen,<br />

hieß es. LASCO ist dies in seiner annähernd<br />

150-jährigen Firmengeschichte vielfach<br />

gelungen. So sind Norbert Förster (Sonnefeld)<br />

und Helmut Schillig (Weidhausen) nicht<br />

die ersten Mitarbeiter, die für 40-jährige<br />

Betriebszugehörigkeit mit Urkunden des<br />

Kuratoriums der Bayerischen Arbeitgeber und<br />

der Industrie- und Handelskammer zu Coburg<br />

sowie Anerkennungsprämien des Unternehmens<br />

ausgezeichnet werden konnten, wohl<br />

aber die jüngsten.<br />

up grade<br />

13. Jahrg., Nr. <strong>25</strong> - Dezember 2010<br />

Herausgeber: LASCO <strong>Umformtechnik</strong> <strong>GmbH</strong><br />

Hahnweg 139 - 96450 Coburg<br />

Chefredaktion: Dr.-Ing. Stefan Erxleben<br />

Fotos: LASCO <strong>Umformtechnik</strong>, CCMI, SMB<br />

SA, Maxiforja Ltd., S. Bachhuber, Burckhard<br />

Hanke.<br />

Norbert Förster (55) trat im August 1970<br />

als auszubildender Maschinenschlosser bei<br />

LASCO ein und blieb nach erfolgreicher Lehre<br />

für das Unternehmen tätig. Förster wurde<br />

zunächst in der Montage, später über lange<br />

Jahre als Servicetechniker im In- und Ausland<br />

eingesetzt. Zahlreiche Schulungen und stete<br />

Weiterbildung schufen die Voraussetzung<br />

dafür, dass Förster die Verantwortung für<br />

Großanlagen und Betriebsabnahmen übertragen<br />

werden konnte. Der Vorsitzende der<br />

Geschäftsführung, Friedrich Herdan, zitierte<br />

anlässlich der Ehrung Försters aus einer Dankesadresse<br />

eines chinesischen Kunden, in<br />

der Försters Leistungen bei der Montage und<br />

Inbetriebnahme einer Kalksandsteinanlage<br />

ausdrücklich gewürdigt werden.<br />

Helmut Schillig (61) trat im Mai 1970 als<br />

gelernter Dreher bei LASCO ein. Im Unternehmen<br />

erweiterte er sein theoretisches und<br />

praktischen Fachwissen, so dass er 1983 die<br />

Meisterprüfung als Dreher erfolgreich ablegen<br />

und anschließend die Leitung der Abteilung<br />

„Dreherei“ übernehmen konnte. Schilligs<br />

K<strong>no</strong>w-how wird auch außerhalb der Firma in<br />

Fachkreisen geschätzt: 1992 wurde er in den<br />

Intern<br />

LASCO zeichnet Arbeitsjubilare aus<br />

Vorteil durch Fachkräfte<br />

Prüfungsausschuss der IHK zu Coburg berufen.<br />

Bis heute ist Schillig im Prüfungswesen<br />

ehrenamtlich tätig.<br />

Für <strong>25</strong>-jährige Tätigkeit im Unternehmen<br />

dankte LASCO dem Technischen Zeichner<br />

Uwe Hartel (Rödental). Er startete seine Berufslaufbahn<br />

mit der Ausbildung bei LASCO<br />

im September 1985 und wurde anschließend<br />

für Aufgaben im Technischen Büro (ATB)<br />

eingesetzt. Hartel (43) ist vor allem für<br />

Konstruktionszeichnungen für Automatisierungs-<br />

und Handlingssysteme von Fertigungsanlagen<br />

zur Produktion von Kalksandsteinen<br />

zuständig.<br />

Messen + Termine<br />

Han<strong>no</strong>ver Messe<br />

Han<strong>no</strong>ver, Deutschland<br />

04.04. - 08.04.2011<br />

CIMT<br />

China International Machine Tool Show<br />

Fachmesse für Werkzeugmaschinen<br />

Peking, China<br />

11.04. - 16.04.2011<br />

Metalloobrabotka<br />

Moskau, Russland<br />

23.05. - 27.05.2011<br />

up grade LASCO <strong>25</strong>/10<br />

7

In der Praxis<br />

Interview<br />

Régis de la Rocha Freitas<br />

Stv. Geschäftsführer Einkauf und Vertrieb<br />

Maxiforja Ltd., Ca<strong>no</strong>as (Brasilien)<br />

(Bildmitte, mit Schmiedeleiter Marlon Fernandes, l.,<br />

und Tomaz Petracco, Technischer Leiter, r.)<br />

Vertrauen<br />

gerechtfertigt<br />

up grade: Herr De la Rocha Freitas, was hat<br />

Ihr Haus bewogen, LASCO mit diesem anspruchsvollen<br />

Projekt zu beauftragen?<br />

Régis de la Rocha Freitas: Wir sind gewachsene<br />

Partner, die seit mehr als zehn Jahren<br />

bestens zusammenarbeiten. Für uns lag es<br />

auf der Hand, LASCO um einen Lösungsvorschlag<br />

zu bitten. Die Zusammenarbeit<br />

zwischen dem LASCO-Team und unseren<br />

Mitarbeitern war äußert effizient. Uns beeindruckte<br />

vor allem die technische Kompetenz<br />

der LASCO-Monteure, die es ihnen erlaubt,<br />

Probleme in allen fachlichen Bereichen zu<br />

lösen. Ich freue mich, dass sich das Angebot<br />

von LASCO im Wettbewerb durchsetzen<br />

konnte.<br />

up grade: Waren denn Standard-Leistungen<br />

gefragt?<br />

De la Rocha Freitas: Wir wollten eine moderne,<br />

vollautomatische Schmiedelinie zur Herstellung<br />

von Achsrohren aufbauen, in der die<br />

Presse eine Schlüsselkomponente darstellt.<br />

LASCO bot von Anfang an Hilfestellung<br />

bei der Auswahl,dieses Aggregats, bei der<br />

Erstellung des Layouts und der geeigneten<br />

Automatisierungstechnik an. Das Ergebnis<br />

unserer Zusammenarbeit war schließlich eine<br />

Pressenlinie mit einer Warmfließpresse auf<br />

dem neuesten Stand der Technik.<br />

up grade: Wurden die Ziele erreicht?<br />

De la Rocha Freitas: Wir sind sehr zufrieden<br />

mit der Anlage. Sie ist nun seit fast zwei<br />

Jahren im Einsatz und wird von uns hoch<br />

beansprucht. Trotz der Flexibilität, die wir<br />

im Spektrum produzierbarer Teile gewonnen<br />

haben, ist die Prozesssicherheit gegeben. Wir<br />

sind in der Lage, strengste Qualitätsparameter<br />

einzuhalten und zu marktfähigen Preisen<br />

anzubieten. Die Anlage hat uns also wettbewerbsfähiger<br />

gemacht und unsere Marktposition<br />

gestärkt – und genau das war unsere<br />

Erwartung.<br />

up grade LASCO <strong>25</strong>/10<br />

Maxiforja hat geschickt investiert<br />

Besser aufgestellt<br />

Geschickt investiert hat Maxiforja Ltd. im brasilianischen Ca<strong>no</strong>as vor<br />

knapp zwei Jahren in eine Schmiedelinie mit einer hydraulischen<br />

500 to Presse von LASCO.<br />

Diese vollautomatische Warmfließpresse für<br />

endformnahe Schmiedeteile ist die einzige<br />

dieser Art in Lateinamerika und das Schmiedeunternehmen<br />

ist damit zweifelsohne für den<br />

Konjunkturaufschwung bestens aufgestellt.<br />

Das 1963 gegründete Unternehmen mit Sitz<br />

in Ca<strong>no</strong>as, etwa 20 Kilometer nördlich von<br />

Porto Alegre gelegen, zählt zu den größten<br />

Schmieden in Südamerika. Mit 450 Mitarbeitern<br />

werden jährlich Schmiedeteile mit einem<br />

Gesamtgewicht von rund 30.000 to produziert.<br />

Beliefert werden namhafte OEMs der Automo-<br />

bilindustrie wie Mercedes Benz und Scania<br />

sowie deren Systemlieferanten wie Arvin Meritor.<br />

Das auf Teile und Systeme für Transporter<br />

und Lkw spezialisierte Unternehmen ist auch<br />

Marktführer für Hitch-Systeme in Brasilien<br />

und beliefert alle führenden Traktorenhersteller<br />

wie AGCO, CNH, John Deere und Valtra. Um<br />

die Festigung dieser Marktposition ging es<br />

bei einer Investitionsentscheidung vor knapp<br />

zwei Jahren. Angeschafft werden sollte eine<br />

moderne, vollautomatische Schmiedelinie für<br />

die Herstellung von Achsrohren. Nach intensiver<br />

Prüfung aller Optionen gab Maxiforja einer<br />

Lösung mit einer LASCO Warmfließ- und<br />

Ziehpresse VPZ 500 den Vorzug. Der<br />

Kunde betonte, dass die LASCO-Lösung<br />

wegen ihrer Effizienz, Zuverlässigkeit,<br />

Flexibilität und Leistungsfähigkeit<br />

gewählt wurde.<br />

Die Anlage ist seit ihrer pünktlichen<br />

Inbetriebnahme im Dauereinsatz. Sie<br />

ermöglicht es dem Anwender, eine<br />

große Anzahl von Produkten flexibel,<br />

wirtschaftlich und mit dem vom Kunden<br />

erwarteten herausragenden Qualitätsniveau<br />

herzustellen.<br />

Die VPZ 500 sichert Qualität und<br />

Wettbewerbsfähigkeit von Maxiforja Ltd.<br />

Im Bild eine baugleiche Anlage bei der<br />

Vorabnahme im LASCO-Werk Coburg.