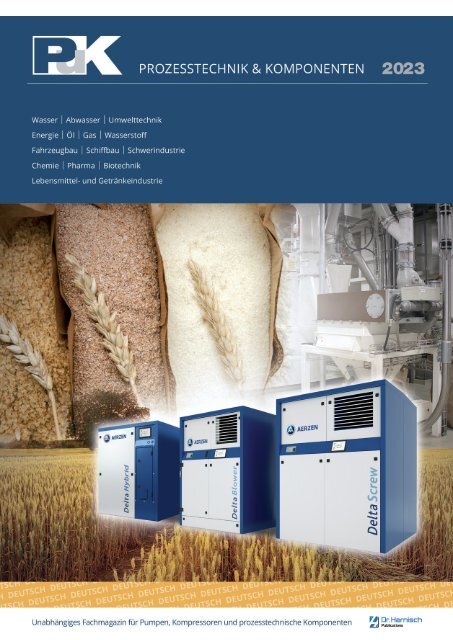

PuK - Prozesstechnik & Komponenten 2023

Eine seit 60 Jahren bestehende Fachzeitschrift mit Themen rund um Einsatz von Pumpen, Kompressoren und Komponenten.

Eine seit 60 Jahren bestehende Fachzeitschrift mit Themen rund um Einsatz von Pumpen, Kompressoren und Komponenten.

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

ALLES EINE SACHE<br />

DER EINSTELLUNG<br />

SCT AutoAdjust<br />

Entspannt Nachspannen:<br />

Die Anpassung der<br />

Statorklemmung kann<br />

ortsunabhängig erfolgen.<br />

SEEPEX GmbH<br />

T +49 2041 996-0<br />

www.seepex.com<br />

Mit SCT AutoAdjust ganz einfach die Statorklemmung einer Exzenterschneckenpumpe<br />

automatisiert auf den optimalen Betriebspunkt einstellen. Per Fernzugriff<br />

aus der Leitwarte, lokal über den SEEPEX Pump Monitor oder der App werden<br />

Lebenszykluskosten auf Knopfdruck reduziert.<br />

IHRE VORTEILE<br />

• Beste Förderleistung und Produktivität durch stets optimalen Betriebspunkt<br />

• Effizienzsteigerungen durch sofortige Anpassung an veränderte<br />

Prozessbedingungen<br />

• Einfache Integration in die Prozessinfrastruktur<br />

• Senkung der Stillstandszeiten durch vorausschauende Wartung via<br />

Cloud-Anbindung<br />

• Verlängerte Lebensdauer durch Nachstellung der Statorklemmung

Editorial<br />

Künstliche Intelligenz für die Industrie<br />

Liebe Leserinnen und Leser,<br />

künstliche Intelligenz ist ein geflügeltes Wort mit durchaus noch utopischem Klang. Mittlerweile kennt fast jeder das<br />

ChatPGT-Programm, das Texte in gleicher Qualität wie ein gut gebildeter Mensch schreiben kann. Auch den Computer<br />

LamBDA, der von sich behauptet, ein Bewusstsein zu besitzen und auf Fragen sehr menschlich antwortet. Wer hat nicht<br />

schon einmal einen Bedienroboter gesehen? Dies sind nur drei Beispiele einer Technik, die nun als erste Generation<br />

Einzug hält.<br />

Die Erfahrungen zeigen, dass bei modernen Technologien dann bald die zweite, bessere und stärkere Generation folgt.<br />

Viele namhafte Firmen arbeiten daran. Sicher ist für mich daher, dass sich die KI in wenigen Jahren etablieren wird, so,<br />

wie sich das Mobiltelefon oder das Internet etablierten und nun fest zu unserem Tagesablauf gehören. Was aber bedeutet<br />

das für uns in der Zukunft? Alles, was nicht direkt kreativ, wechselnd in der Anforderung, mechanisch kompliziert ist<br />

oder wenn strategische, mit Emotionen gekoppelte, Entscheidungen getroffen werden müssen, wird bald von Computern<br />

oder Robotern gemacht werden können, ja sogar die Fertigung, Montage, Überwachung und Steuerung von Maschinen.<br />

Andererseits kann KI die Entwicklung neuer Produkte unterstützen, wie den Schaltungsbau, energieoptimale<br />

Strukturen oder soziale Netzwerkeffekte.<br />

Ist künstliche Intelligenz eine Bedrohung oder eine Chance? Vielleicht ist das aber nicht die Frage, und ich muss ganz anders<br />

anfangen: Mitteleuropa steuert in eine Krise des Arbeitskräftemangels. Bis 5 Millionen Arbeitskräfte sollen bis 2035<br />

fehlen (laut ZEIT im Dezember 2022). Viele Arbeiten werden dann nicht mehr gemacht werden können. Dann wäre es<br />

doch besser, wenn wir uns den anspruchsvollen Teil der Arbeit reservieren und die KI als hilfreiche Technik begreifen,<br />

die uns im Täglichen unterstützt. Ja, ich würde sogar so weit gehen, dass das Land, das dies am schnellsten und besten<br />

hinbekommt, einen Vorteil haben wird. Dies könnte eine schnellere und bessere Produktentwicklung oder optimale<br />

Systemaufbauten bedeuten. Es ist jedoch noch niemandem richtig klar, welche Bereiche davon betroffen sein werden.<br />

Aber wir sollten von einem sehr großen gesellschaftlich und industriell relevanten Bereich ausgehen. Natürlich muss<br />

man dann auch über die Besteuerung solcher Dienstleitungen, aber auch über den Wert der Arbeit, Arbeitszeiten und<br />

die dann sich etablierende Gesellschaft nachdenken. Wir müssen uns sicher neu organisieren und dürfen dabei den Sozialfaktor<br />

nicht außer Acht lassen.<br />

Nehmen wir das Beispiel ChatGPT. Durch den Einsatz dieses Programms könnten Arbeitsprozesse in einem öffentlichen<br />

oder auch industriellen Verwaltungsbereich verkürzt werden, indem wenige Mitarbeiter lediglich Stichworte eingeben,<br />

die gelieferten Ergebnisse kontrollieren, freigeben und versenden. Die zukünftigen Arbeitskräfte, die jetzigen Schüler,<br />

können damit bereits umgehen.<br />

In der Industrie beispielsweise meldet ein KI-System, dass nun in einer Maschine eine Störung erkannt wurde, die auf<br />

einen Dichtungsschaden hinweist. So könnte die KI den Wechsel anstoßen, aber auch gleich eine neue Dichtung bestellen.<br />

Oder aber die KI schlägt vor, wie eine entworfene elektrische Schaltung verbessert werden könnte oder unterstützt<br />

bei der Programmierung einer Software. Die KI kann besonders gut, schnell, ja sehr schnell und rational reagieren. Daher<br />

ist die erste Frage, die man sich stellen sollte, wo ist der Einsatz der KI am hilfreichsten. Haben Sie Mut und lassen<br />

sich beraten. Es lohnt sich.<br />

Herzliche Grüße<br />

Ihr<br />

Prof. Dr.-Ing. Eberhard Schlücker<br />

Prof. i. R., Berater in Wasserstoff- und Energiefragen<br />

PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong><br />

5

PROZESSTECHNIK & KOMPONENTEN<br />

Redaktionsbeirat<br />

Redaktionsbeirat <strong>2023</strong><br />

Prof. Dr.-Ing. Eberhard Schlücker, Prof. i. R., Berater in Wasserstoff- und Energiefragen<br />

Vorsitzender des Redaktionsbeirates<br />

Prof. Dr.-Ing. Eberhard Schlücker, Jahrgang 1956, studierte Maschinenbau an der Fachhochschule Heilbronn und Chemieingenieurwesen<br />

an der Universität Erlangen-Nürnberg und promovierte dort im Jahre 1993. Seine industrielle Tätigkeit umfasst eine Lehre<br />

als Maschinenschlosser, drei Jahre als Konstrukteur, vier Jahre Leitung einer Abteilung für F+E und fünf Jahre als Prokurist<br />

für den Bereich Technik. Von 2000 bis 2022 war er Professor und Lehrstuhl inhaber des Lehrstuhls „Prozessmaschinen und<br />

Anlagentechnik“ an der Universität Erlangen-Nürnberg. Sein Lehrgebiet umfasste die Auslegung und den Betrieb von Apparaten,<br />

Maschinen und Anlagen für die Chemie, die Wasser-, Lebensmittel- und Biotechnik sowie die Managementpraxis. Seine<br />

Forschungsschwerpunkte lagen in der Pulsationsproblematik und Systemdynamik in Anlagen, der Optimierung und Simulation von Pumpen, Kompressoren<br />

und Systemen, der Hochdruckbauteil- und prozesstechnik, der Anwendung ionischer Flüssigkeiten, der energetischen Optimierung von<br />

Systemen und der Erforschung von Verschleißvorgängen. 2008 war er Prodekan, ist Herausgeber von Zeitschriften, Mitglied in mehreren Gremien<br />

und Forschungsverbünden, gibt Wasserstoffseminare deutschlandweit und ist technischer Berater für Unternehmen und Dozent in internationalen<br />

Ausbildungsprogrammen.<br />

Prof. Dr.-Ing. Andreas Brümmer, Leiter Fachgebiet Fluidtechnik, TU Dortmund<br />

Prof. Dr.-Ing. Andreas Brümmer, Jahrgang 1963, studierte Luft- und Raumfahrttechnik an der TU Braunschweig und promovierte<br />

dort am Institut für Strömungsmechanik auf dem Gebiet des Vogelfluges. Seine industrielle Tätigkeit begann er 1997 als<br />

Fachbereichs leiter Strömungsdynamik in der Firma KÖTTER Consulting Engineers KG. Hier sammelte er Erfahrungen hinsichtlich<br />

der physikalischen Analyse und Beseitigung von strömungsinduzierten Schwingungen an Industrieanlagen. Im Jahre 2005 übernahm<br />

er die Technische Leitung der Firma. Seit dem Jahr 2006 ist er Professor und Leiter des Fachgebietes Fluidtechnik der TU<br />

Dortmund. Zu seinen Forschungsschwerpunkten zählen die theoretische und experimentelle Analyse von Schraubenmaschinen<br />

sowohl in der Kompressoranwendung (z. B. Kälte- und Druckluftkompressoren, Vakuumpumpen) als auch in der Expanderanwendung<br />

(z. B. Abwärmenutzung). Darüber hinaus erforscht er die Wechselwirkung instationärer Rohrströmungen mit Gasmengenmessgeräten. In<br />

der Zeit von 2008 bis 2011 war er Pro dekan und Dekan der Fakultät Maschinenbau und ist seit 2012 Senator an der TU Dortmund. Er ist Reviewer<br />

verschiedener internationaler Journale, in industriellen Beiräten und wissenschaftlichen Gremien tätig und wissenschaftlicher Leiter der VDI Fachtagung<br />

„Schraubenmaschinen“.<br />

Dipl.-Ing. (FH) Gerhart Hobusch, Projektingenieur, KAESER KOMPRESSOREN SE, Coburg<br />

Gerhart Hobusch, Jahrgang 1964, studierte Maschinenbau an der FH Schweinfurt, Nordbayern. Er graduierte als Diplom-Ingenieur<br />

im Maschinenbau und absolvierte ein Aufbaustudium mit dem Abschluss Diplom-Wirtschaftsingenieur (FH). Seit 1989 ist er bei der<br />

KAESER KOMPRESSOREN SE, Coburg, als Projektingenieur tätig. Seine Zuständigkeit umfasst die Projektierung von Druckluftstationen,<br />

die Entwicklung von wirtschaftlichen, energiesparenden Konzepten für Druckluftstationen und die weltweite Schulung der KAESER-<br />

Projektingenieure. Im Rahmen seiner Tätigkeit hat er an Forschungsprojekten wie der Kampagne „Druckluft-effizient“, dem Verbundprojekt<br />

EnEffAH, sowie bei FOREnergy und Green Factory Bavaria mit gearbeitet und ist im VDMA in der Fachabteilung Drucklufttechnik<br />

aktiv. Die normgerechte Durchführung von Volumenstrom- und Leistungsmessungen an Kompressoren auch im Zusammenhang<br />

mit China Energy Label Effizienzanforderungen sowie Druckluft-Qualitätsmessungen gemäß den ISO-Normen zählen ebenso zu seinen<br />

Aufgaben. Neben den im Lauf der Jahre gehaltenen Fachvorträgen über Drucklufttechnik kam die Entwicklung des Blended Learning Konzepts bei<br />

KAESER mit Entwicklung von E-Learnings und der Durchführung von Online-Schulungen hinzu.<br />

Dipl.-Ing. (FH) Johann Vetter, Leiter integrierte Managementsysteme, NETZSCH Pumpen & Systeme GmbH, Waldkraiburg<br />

Johann Vetter, Jahrgang 1966, studierte Maschinenbau an der FH Regensburg. Seine Diplomarbeit behandelte das Thema<br />

„Filter und Filter-Materialien“ in der Umwelt- und Verfahrenstechnik. Vor dem Studium hatte Herr Vetter eine Ausbildung zum<br />

Maschinenschlosser abgeschlossen und schuf sich so eine praxisnahe Basis für seine späteren Tätigkeiten in der Automobilbranche,<br />

wo er über 16 Jahre hinweg als Qualitätsingenieur, Entwicklungsingenieur, Projektleiter und Abteilungsleiter für Airbag<br />

Systeme arbeitete. Herr Vetter hat herausragende Leistungen auf dem Gebiet „Gasgeneratoren“ gezeigt, worin er mehrere<br />

Patente angemeldet hat. Seit 2013 ist Herr Vetter bei NETZSCH Pumpen & Systeme verantwortlich für Sonderprojekte hauptsächlich<br />

für die Öl- und Gasindustrie und übernahm dort nach 3 Jahren die Stelle als Qualitätsmanager. Seit Oktober 2019 ist<br />

er für den Bereiche integrierte Managementsysteme zuständig und sitzt zudem in der Geschäftsleitung der NETZSCH Pumpen & Systeme.<br />

Dipl.-Ing. (FH) Sebastian Oberbeck, Entwicklungsleiter Vorpumpen, Pfeiffer Vacuum GmbH, Asslar<br />

Sebastian Oberbeck, Jahrgang 1970, studierte an der THM Mittelhessen Maschinenbau und graduierte in der Fachrichtung Feinwerktechnik.<br />

Er begann seine Laufbahn 1996 am Institut für Mikrotechnik Mainz (heute Fraunhofer IMM) als Projektingenieur,<br />

später als Projektleiter im Bereich Mikropumpen, Mikroventile und Mikrosystemtechnik. Ab 1998 war er bei der Nanosensors<br />

GmbH für den Bereich Fertigung nanotechnischer Sonden für die Rasterkraftmikroskopie verantwortlich. 1999 wurde er Gründungsmitglied<br />

und aktiver Gesellschafter der CPC Cellular Chemistry Systems GmbH und leitete die Produktentwicklung mikroreaktionstechnischer<br />

Laborsysteme für Chemie und Pharmaanwendungen. 2004 wurde er Produktmanager für Daimler Chrysler<br />

und Getrag im Bereich Getriebekomponenten bei der Selzer Fertigungstechnik GmbH in Driedorf. Seit 2009 ist er Entwicklungsleiter<br />

bei Pfeiffer Vacuum GmbH und verantwortet dort die Entwicklung und Grundlagenentwicklung im Bereich Vorpumpen und Systeme.<br />

6 PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong>

Possibility in<br />

every drop<br />

Wir können Ihnen helfen, Wasser und Energie zu sparen<br />

und Ihren CO2-Fußabdruck zu verringern.<br />

Ineffiziente Pumpen können erhebliche Mengen an Energie<br />

und Wasser verbrauchen. Um Ihre Betriebskosten<br />

zu senken und Ihnen zu helfen, Ihre Nachhaltigkeitsziele<br />

zu erreichen, bieten wir Energy Checks und Energy<br />

Audits an. Durch sorgfältige Analysen helfen Grundfos-Spezialisten<br />

Ihnen dabei, sicherzustellen, dass Ihre<br />

Pumpen so effizient wie möglich arbeiten, was sowohl<br />

der Umwelt als auch Ihren Ausgaben zugutekommt.<br />

Erfahren Sie mehr auf grundfos.de

PROZESSTECHNIK & KOMPONENTEN<br />

Inhaltsverzeichnis<br />

Titel<br />

100 % Verfügbarkeit, 0 % Probleme<br />

AERZEN-Aggregate sorgen bei der A+S BioTec GmbH<br />

für verlässliche Transportprozesse<br />

Verfügbarkeit und Ausfallsicherheit haben bei der A+S BioTec<br />

GmbH oberste Priorität. Das saarländische Familienunternehmen<br />

nutzt daher zur pneumatischen Förderung seiner Roh waren<br />

und Produkte seit über 50 Jahren ausschließlich Gebläse und Verdichter<br />

von AERZEN. Die Aggregate stellen absolut öl- und absorptionsmaterialfreie<br />

Luft zur Verfügung und garantieren einen<br />

sicheren, zuverlässigen Materialfluss. Auch Service und Support<br />

begeistern auf ganzer Linie. (ab Seite 18)<br />

Inhalt<br />

Editorial<br />

Künstliche Intelligenz für die Industrie 5<br />

Leitartikel<br />

Künstliche Intelligenz und Digitalisierung<br />

von Prozesskomponenten 10<br />

Wasserstoff<br />

Alles nur nicht Standard: Herausforderung<br />

Elastomerdichtungen bei Wasserstoff anwendungen 14<br />

Keine Angst vor Wasserstoff 16<br />

Titelgeschichte<br />

100 % Verfügbarkeit, 0 % Probleme 18<br />

Pumpen und Systeme<br />

Membrandosierpumpen<br />

Zustandsüberwachung und Prädiktion<br />

von Membrandosierpumpen 22<br />

Unternehmen – Innovationen – Produkte<br />

Pumpen/Vakuumtechnik 49<br />

Inserentenverzeichnis 64<br />

Impressum 64<br />

Messen und Veranstaltungen<br />

DIAM & DDM 66<br />

Kompressoren und Systeme<br />

Energetische Nutzung von Biogas<br />

Energieunabhängigkeit auf dem eigenen Hof –<br />

krisensicher durch die Zukunft 68<br />

Schraubenverdichter<br />

GEA-Verdichter wichtiger Bestandteil der neuen<br />

Teilchenbeschleunigeranlage des GSI Helmholtzzentrums<br />

für Schwerionenforschung 72<br />

Aus der Praxis – Druckluftversorgung<br />

Konstante Druckluftversorgung und ein Plus an Effizienz 74<br />

Drucklufttechnik<br />

Druckluft-Fernüberwachung<br />

So geht Wartung und Service 4.0 76<br />

<strong>Komponenten</strong><br />

Sensoren<br />

Wie schützt man Pumpen vor Luft und Gas? 79<br />

Ventile<br />

Sauberes und günstiges Trinkwasser für eine ganze Region 82<br />

Fluidik<br />

Fluidik beim Digitaldruck 84<br />

Unternehmen – Innovationen – Produkte<br />

Kompressoren/Drucklufttechnik/<strong>Komponenten</strong> 86<br />

Technische Daten Einkauf 91<br />

Intelligente Exzenterschneckenpumpe<br />

In der Kläranlage fließen die Daten 28<br />

Aus der Praxis – Industrieschlauchpumpen<br />

Bredel Industrieschlauchpumpen fördern<br />

korrosive Medien in der Rauchgasreinigung 32<br />

Aus der Praxis – Downhole-Exzenterschneckenpumpen<br />

60 % weniger Produktionsverluste:<br />

Downhole-Exzenterschneckenpumpen reduzieren Kosten<br />

durch spezielle Flush-by-Ausrüstung 35<br />

Aus der Praxis – Intelligente Pumpenlösungen<br />

Energieeinsparungen mit intelligenten Pumpenlösungen –<br />

Getränkehersteller erwartet über 430.000 €<br />

geringere Energie kosten pro Jahr 38<br />

Vakuumtechnik<br />

Vakuumbasierte Dichtheitsprüfmethoden<br />

Vakuumbasierte Dichtheitsprüfmethoden an Verpackungen<br />

für pharmazeutische Erzeugnisse 40<br />

Verringerung von Stillstandszeiten<br />

7 Tipps zur Verringerung von Stillstandszeiten 46<br />

8<br />

PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong>

HAMPRO® HOCHDRUCKPUMPEN<br />

PROZESSTECHNIK<br />

In vielen Produktionsprozessen der chemischen und petrochemischen Industrie stellen Hammelmann<br />

Hochdruckpumpen das Fundament für eine effektive und zuverlässige Produktion dar.<br />

Die Hochdruckpumpen der HAMPRO® Serie zeichnen sich gleichermaßen durch eine robuste Bauweise,<br />

einen hohen Sicherheitsstandard und einen schonenden Umgang mit den Ressourcen aus.<br />

Unser erfahrenes Expertenteam hilft Ihnen gerne bei der Konfiguration der passenden<br />

Hochdrucklösung für Ihren Prozess.<br />

HOCHDRUCK-KOLBENPUMPEN<br />

- Ammoniakpumpen<br />

- CO2-Pumpen<br />

- Einspritzpumpen für<br />

Lagerstättenwasser<br />

- Methanolpumpen<br />

- Waschwasserpumpen<br />

Druck:<br />

50 – 4000 bar<br />

Fördermenge: 0,1 – 200 m³/h<br />

MASSGESCHNEIDERT<br />

VOLL INTEGRIERT<br />

Hammelmann GmbH<br />

(0) 25 22 / 76 - 0<br />

Carl-Zeiss-Straße 6-8<br />

pp@hammelmann.de<br />

D-59302 Oelde www.hammelmann-process.com

Leitartikel<br />

Künstliche Intelligenz und Digitalisierung<br />

von Prozesskomponenten<br />

Prof. Dr.-Ing. Eberhard Schlücker, Dominik Haspel<br />

Prozesskomponenten und prozesstechnische<br />

Systeme haben sich bewegende<br />

Einbauten, werden durchströmt,<br />

elektronisch oder elektrisch<br />

angesteuert, elektrisch oder mit<br />

Strömungskräften bewegt oder bewegen<br />

Flüssigkeiten, Gas und Feststoffe,<br />

wodurch Kräfte auf das Bauteil<br />

entstehen, die, sofern messbar,<br />

auch Informationen über den Zustand<br />

beinhalten. Die Reaktion auf<br />

einen steuernden, antreibenden<br />

oder fördernden Eingriff enthält<br />

damit zwangsläufig Informationen<br />

über das Gerät oder die Maschine.<br />

Diese können direkt im Stromverlauf<br />

sichtbar sein oder aber auch<br />

über Schwingungen abgebildet werden.<br />

Letztere resultieren aus eher<br />

stoßhaften Störungen (alle Eigenfrequenzen<br />

werden angeregt) und unregelmäßigen<br />

Ereignissen, die meist<br />

auch schadenstypisch sind.<br />

Während die in Lastverläufen und<br />

Steuerungscharakteristika sichtbaren<br />

Signale relativ gut im zeitlichen Verlauf<br />

analysiert und auch von Computern<br />

gut und leicht erkannt und steuernd<br />

genutzt werden können, sind<br />

Schwingungssignale etwas schwerer<br />

zu analysieren und zu durchschauen.<br />

Zugleich sind sie aber die interessantere<br />

Informationsquelle in der<br />

Störungsfrüh- und Störungserkennung,<br />

denn sie sind das Erste, was<br />

wir von einer Störung sehen, auch<br />

schon, wenn die Mechanik einen sehr<br />

kleinen und oft noch reparablen Fehler<br />

entwickelt, aber noch kein signifikanter<br />

Schaden vorliegt. Somit erlauben<br />

Schwingungsmessungen also<br />

eine echte Störungsfrüherkennung.<br />

Wie aber die Schwingung richtig<br />

interpretieren und analysieren? Erster<br />

Schritt einer solchen Analyse ist, die<br />

Daten mittels Fourier-Transformation<br />

(FT) aus dem Zeitbereich in den Frequenzbereich<br />

umzuwandeln. Da in<br />

praktischen Messungen nur Werte zu<br />

diskreten Messzeitpunkten vorliegen,<br />

wird folglich eine diskrete Fourier-<br />

Transformation angewendet, welche<br />

zu diskreten Frequenzwerten Amplituden<br />

ermittelt, die jedoch stets mit<br />

Abweichungen durch den Leck-Effekt<br />

oder Frequenzen zwischen zwei diskreten<br />

Frequenzwerten belastet sind.<br />

Durch die Anwendungen verschiedener<br />

Fensterfunktionen (Abb. 1) lassen<br />

sich einzelne Aspekte der diskreten<br />

Transformation verbessern,<br />

beispielsweise den mathematischen<br />

Leck-Effekt reduzieren oder die Amplitude<br />

richtig wiedergeben, nicht jedoch<br />

beides gleichzeitig. Zusätzlich<br />

findet sich in Messungen stets ein gewisses<br />

Maß an zusätzlichem Rauschen<br />

wieder, welches sich ebenfalls in dem<br />

fourier-transformierten Spektrum wiederfindet.<br />

Hier können KI-basierte Ansätze<br />

angewendet werden, um diese<br />

Einflüsse zu erkennen und die entstandenen<br />

Abweichungen zu korrigieren.<br />

Schwingungsanalyse<br />

Schwingungsbilder für die Störungsfrüherkennung<br />

basieren im Regelfall<br />

auf Körperschallmessungen. Daher<br />

braucht man Körperschallsensoren,<br />

welche durch ihre nicht invasive Arbeitsweise<br />

überall leicht anzubringen<br />

sind. Zu beachten gilt hierbei, dass<br />

man nah an der Schallquelle des zu beobachtenden<br />

Funktionsbauteils misst.<br />

Frequenzbilder, die man mittels<br />

FT aus diesen Messdaten gewinnt,<br />

sind für viele, auch Experten, ein undurchsichtiger<br />

Wald an Informationen.<br />

Und wie oft rätselt man, welcher<br />

Peak was aussagt. Eine erste Grundregel<br />

aber hilft: Je höher die Amplituden<br />

insgesamt sind, desto größer<br />

ist die Wahrscheinlichkeit für einen<br />

Schaden. Will man aber genau wissen,<br />

was der Schaden ist oder bereits<br />

früher erste Anzeichen auf einen bevorstehenden<br />

Schaden erkennen,<br />

dann muss man tiefer forschen und<br />

Abb. 1: Transformationsergebnisse mit verschiedenen<br />

Fensterfunktionen.<br />

stößt schnell auf Widrigkeiten. Hier<br />

können Algorithmen, welche die Daten<br />

aufbereiten und zusätzliche Informationen<br />

zur Verfügung stellen, extrem<br />

hilfreich sein.<br />

Die vier Diagramme in Abb. 2 zeigen,<br />

welche Fehler bereits bei der<br />

Messung entstehen können. Links<br />

sehen Sie den Signalverlauf mit hoher<br />

Abtastrate und darunter die<br />

Fourier-Transformation, welche entsprechend<br />

dem Messsignal eine Vielzahl<br />

von Frequenzausschlägen aufweist<br />

und schwer zu interpretieren<br />

scheint. Rechts sehen Sie den gleichen<br />

Signalverlauf mit geringer Abtastrate<br />

und einem Transformationsergebnis,<br />

welches aus nur wenigen<br />

diskreten Frequenzen besteht und<br />

sich deutlich von dem linken Spektrum<br />

unterschiedet.<br />

Die zweite Regel, die wir daraus<br />

ableiten können ist, dass wir, um die<br />

Wirklichkeit richtig erfassen zu können,<br />

eine hohe Abtastfrequenz brauchen.<br />

Eine gute Empfehlung dafür orientiert<br />

sich an den Eigenfrequenzen<br />

kleiner Bauteile, die eine Abtastfre-<br />

10 PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong>

Leitartikel<br />

Abb. 2: Signalverläufe mit unterschiedlichen Abtastraten und den zugehörigen Fouriertransformationen.<br />

quenz von 20 KHz nahelegen. Für die<br />

Auswertung solcher Sig nale versucht<br />

man nun, aus dem Gesamtspektrum<br />

diejenigen Peaks herauszuarbeiten,<br />

welche zu tatsächlich auftretenden<br />

Frequenzen im Mess signal gehören<br />

und solche auszuschließen, welche<br />

auf Störeinflüsse durch die Transformation<br />

zurückzuführen sind. Aus<br />

diesen so herausgearbeiteten Peaks<br />

und ihrem zugehörigen Amplitudenwert<br />

soll das unverfälschte Signal<br />

bestmöglich rekonstruiert werden.<br />

Zur Unterscheidung, ob ein großer<br />

Amplitudenwert nun einem Peak<br />

entspricht oder durch Störeinflüsse<br />

zustande gekommen ist, können<br />

hier beispielsweise neuronale Netze<br />

eingesetzt werden. Neuronale Netze<br />

kann man sich hierbei wie eine extrem<br />

komplexe Funktion mit sehr vielen<br />

Variab len vorstellen. Die Eingabewerte<br />

für diese Funktion sind das<br />

auszuwertende Spektrum und das<br />

Ergebnis eine Aussage zu jeder Frequenz<br />

des Spektrums, ob dort ein<br />

Peak vorliegt. Durch den geschickten<br />

Aufbau dieser „neuronalen Funktion“<br />

lässt sich diese nach ihren einzelnen<br />

Variablen ableiten. Hat man<br />

nun Trainingsdaten (Eingabewerte<br />

und die zugehörigen richtigen Antworten)<br />

vorliegen, lässt sich mittels<br />

dieser Ableitungen bestimmen, wie<br />

die einzelnen Variablen verändert<br />

werden müssen, damit das Ergeb-<br />

Abb. 3: Peakerkennung mittels neuronalem Netz<br />

PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong><br />

11

Leitartikel<br />

nis der Funktion möglichst gut den<br />

richtigen Antworten entspricht. Mittels<br />

einer großen Menge solcher Trainingsdaten<br />

lassen sich folglich alle<br />

Variablen dahingehend optimieren,<br />

dass die Gesamtfunktion einen möglichst<br />

geringen Gesamtfehler für das<br />

Trainingsset aufweist. Mit einem ausreichend<br />

großen und diversen Trainingsset<br />

kann man anschließend davon<br />

ausgehen, dass das neuronale<br />

Netzwerk die zugrundeliegende Gesetzmäßigkeit<br />

abbilden kann und<br />

somit auch für neue, unbekannte<br />

Eingabedaten entsprechend gute Ergebnisse<br />

erzielt.<br />

Ergebnisse eines solchen, entsprechend<br />

trainierten neuronalen<br />

Netzwerkes sind in Abb. 3 dargestellt.<br />

Das hierfür verwendete Convolutional<br />

Neural Network (CNN) wird hierbei<br />

aus einer Reihe von mathematischen<br />

Faltungen zusammengesetzt. Die einzelnen<br />

Einträge in den jeweiligen Faltungsmatrizen<br />

sind hierbei die zu optimierenden<br />

Variablen. Eine solche<br />

Konstruktion führt dazu, dass die<br />

gleichen Verarbeitungsschritte an jeder<br />

Position des Frequenzspektrums<br />

angewendet werden. Hierdurch<br />

muss die Gesetzmäßigkeit, die sich<br />

an einem Punkt im Spektrum aus dessen<br />

umgebenden Werten bestimmen<br />

lässt, definieren können, ob es sich<br />

um einen regulären Peak handelt.<br />

Solche Peaks müssen nicht separat<br />

für jeden Frequenzwert „erlernt“ werden,<br />

sondern werden in gleicher Weise<br />

für jede Frequenz durchgeführt.<br />

Als Ergebnis liefert das Netzwerk<br />

dann für jede Frequenz einen Wert<br />

zwischen 0 und 1, welcher widerspiegelt,<br />

wie „sicher“ sich das Netzwerk ist,<br />

dass es sich an der jeweiligen Position<br />

um einen realen Peak handelt. Als<br />

Design-Parameter bleibt nun noch die<br />

Wahl eines geeigneten Schwellwertes,<br />

ab welchem man annimmt, dass tatsächlich<br />

ein Peak vorliegt.<br />

Abb. 3 zeigt hierzu eine Untersuchung<br />

des Einflusses dieses Schwellwertes.<br />

Zu diesem Zweck wurde ein Signal aus<br />

drei Schwingungen (grüne Markierungen)<br />

sowie zusätzlichem weißen<br />

Rauschen untersucht. Hierbei wurden<br />

das Verhältnis von Schwingungsamplitude<br />

zu mittlerer Rauschstärke sowie<br />

der gewählte Schwellwert variiert.<br />

Die mittlere Rauschstärke nimmt hierbei<br />

von rauschfrei links zu starkem<br />

Rauschen rechts zu. Der notwendige<br />

Schwellwert für eine positive Identifikation<br />

eines Peaks (rote Markierungen)<br />

nimmt hierbei von oben nach<br />

unten zu. Zu erkennen ist hierbei,<br />

dass durch zunehmendes Rauschen<br />

zusätzliche, falsch-positive Identifikationen<br />

hinzukommen (siehe vor allem<br />

rechte Spalte).<br />

Die Anzahl der falschen Ergebnisse<br />

kann durch die Wahl eines höheren<br />

Schwellwertes jedoch reduziert<br />

werden. Zu beachten ist jedoch,<br />

dass durch die Wahl eines zu großen<br />

Schwellwertes auch falsch-negative<br />

Ergebnisse (vorhandene Peaks werden<br />

übersehen) auftreten können<br />

(siehe vor allem unterste Zeile). Wird<br />

hingegen ein geeigneter Schwellwert<br />

gewählt, so lassen sich alle echten<br />

Peaks erkennen und es kommt selbst<br />

bei starkem Rauschen nur zu wenigen<br />

falsch-positiven Ergebnissen.<br />

Insgesamt konnte in diesem Fall gezeigt<br />

werden, dass die Erkennung von<br />

Peaks mittels neuronaler Netzwerke<br />

bessere Ergebnisse wie vergleichbare,<br />

klassischere Methoden zur Peak-<br />

Erkennung erzielen konnte. Insbesondere<br />

für Fälle mit starkem Rauschen<br />

konnten neuronale Netzwerke hier<br />

deutlich bessere Ergebnisse vorweisen.<br />

Dieses Beispiel zeigt, wie in der<br />

Auswertung von Schwingspektren<br />

KI-basierter Algorithmen klassische<br />

Ansätze ergänzen/verbessern oder<br />

manuelle Bewertungen durch Zusatzinformationen<br />

unterstützen können.<br />

Auch für weitere Schritte in der Auswertung<br />

bietet sich hier Potential für<br />

derartige Methoden. So könnte in<br />

vergleichbarer Weise ein neuronales<br />

Netzwerk dabei unterstützen, einen<br />

genaueren, ungestörten Wert für die<br />

jeweiligen Amplituden der einzelnen<br />

Frequenzen zu erhalten.<br />

Im Unterschied zu manueller<br />

Auswertung, kann in Algorithmen<br />

hier beispielsweise die Information<br />

aus einer Vielzahl unterschiedlicher<br />

Fens terfunktionen gleichzeitig berücksichtigt<br />

werden. Auch für die<br />

anschließende Bewertung der gefundenen<br />

Peaks lassen sich weitere<br />

Anwendungsmöglichkeiten für KIbasierte<br />

Verfahren erkennen. Beispielsweise<br />

die Gruppierung mehrerer<br />

Peaks zu einer Grundschwingung<br />

und ihrer zugehörigen Oberschwingungen<br />

ist eine Aufgabe, welche sich<br />

mittels maschinellen Lernens automatisieren<br />

lassen sollte. Insgesamt<br />

bieten KI-basierte Methoden hier<br />

ein großes Potential, Auswertungsschritte,<br />

welche aktuell bevorzugt manuell<br />

durchgeführt werden müssen,<br />

zu automatisieren. Dadurch werden<br />

aufwendigere Auswertungen, welche<br />

aktuell nur vereinzelt und manuell<br />

durchgeführt werden, in Zukunft<br />

automatisiert für den Live-Monitoring-Einsatz<br />

verfügbar sein.<br />

Als Folge können immer kleinere<br />

Veränderungen im Spektrum ausgewertet<br />

werden und somit Veränderungen<br />

(und mögliche bevorstehende<br />

Schadensfälle) immer früher<br />

erkannt bzw. verschiedene Veränderungen<br />

(beispielsweise unterschiedliche<br />

Schadensfälle) immer besser<br />

differenziert werden.<br />

Autoren:<br />

Prof. Dr.-Ing. Eberhard Schlücker,<br />

Prof. i.R., Berater in Wasserstoff- und<br />

Energiefragen und Dominik Haspel<br />

12<br />

PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong>

14. – 15. Juni <strong>2023</strong><br />

/ Globana Trade Center Leipzig/ Schkeuditz<br />

Save<br />

the<br />

Date<br />

Der größte nationale<br />

Branchentreff für<br />

Industriearmaturen &<br />

Dichtungstechnik<br />

/ 08. – 09. November <strong>2023</strong><br />

/ Jahrhunderthalle Bochum<br />

DIAM-DDM.DE

Wasserstoff<br />

Alles nur nicht Standard:<br />

Herausforderung Elastomerdichtungen<br />

bei Wasserstoff anwendungen<br />

Dipl.-Ing. (FH) Michael Krüger<br />

Mobilität, Energiewirtschaft und Industrie<br />

– moderne Wasserstoff-<br />

Technologien verfügen in vielen Bereichen<br />

über ein enormes Potential.<br />

Als vielseitig einsetzbarer Energieträger<br />

ist Wasserstoff von zentraler<br />

Bedeutung und bietet als chemischer<br />

Rohstoff neue Möglichkeiten für Produktionsprozesse.<br />

Weltweit forschen<br />

Experten aus Wissenschaft und Wirtschaft<br />

daher mit Hochdruck auf dem<br />

umfangreichen Feld der Wasserstoff-<br />

Technologien und entwickeln deren<br />

praktische Anwendung weiter. Zu<br />

den wichtigsten Erfolgsfaktoren<br />

zählen dabei optimal abgestimmte<br />

<strong>Komponenten</strong>, wobei besonders die<br />

eingesetzten Dichtungen funktionsbedingt<br />

von größter Bedeutung sind.<br />

Unzählige Projekte beschäftigen sich<br />

daher im Maschinenbau mit diesem<br />

Thema. Eine zentrale Schwierigkeit für<br />

Anwender als auch Dichtungshersteller<br />

ist hierbei, dass die Wasserstoffprojekte<br />

bzw. deren Anwendungen<br />

selten miteinander vergleichbar sind.<br />

Das fängt bereits mit dem Oberbegriff<br />

„Wasserstoffanwendungen“ an.<br />

Dies beschreibt ein weites Feld, angefangen<br />

von der H 2<br />

-Herstellung über<br />

den Transport und die Verteilung bis<br />

hin zur Nutzung bzw. dem Verbrauch<br />

von Wasserstoff. Viele Projekte befinden<br />

sich noch in der Entwicklungsphase,<br />

in welcher die Entwicklungsteams<br />

keine Projektdetails publik machen,<br />

um aus marktstrategischen Gründen<br />

ihren Entwicklungsvorteil nicht zu verlieren.<br />

Das führt wiederum eher zu Individuallösungen<br />

als zu Standard-Anwendungen.<br />

Die Auswahl eines geeigneten Elastomer-Dichtungswerkstoffs<br />

im Wasserstoffumfeld<br />

ist von wesentlicher<br />

Bedeutung und muss alle real auftretenden<br />

Betriebsparameter einer Anwendung<br />

berücksichtigen.<br />

Nachstehende Anforderungen an zwischen den Werkstoffen. VMQ<br />

Dichtungswerkstoffe (Auswahl) müssen<br />

(Silikon) hat z. B. einen sehr schlech-<br />

geklärt sein:<br />

ten Perme ationskoeffizienten, ein<br />

EPDM einen deutlich besseren und<br />

− Medienbeständigkeit gegenüber<br />

allen Medien, die mit der Dichtung<br />

in Kontakt kommen können (während<br />

des Betriebes, während der<br />

Montage)<br />

− Temperaturbeständigkeit (Umgebungstemperatur,<br />

Einsatztemperatur,<br />

auch absolute kurzzeitige Spitzentemperaturen)<br />

− Druckbeständigkeit, auch bei starken<br />

ein FKM im Vergleich hierzu den besten<br />

Wert. Auch die Temperatur beeinflusst<br />

das Ergebnis signifikant. Ein<br />

Wert, der bei 23 °C ermittelt wurde,<br />

kann bei 80 °C, z. B. bei EPDM-Werkstoffen<br />

einen Faktor +5 und bei FKM<br />

einen Faktor von +3 bis über 16 aufweisen.<br />

Deshalb sind getestete Werkstoffe<br />

in H 2<br />

Anwendungen eine klare<br />

Empfehlung.<br />

Druckschwankungen<br />

(ggf. Beständigkeit gegen explosive<br />

Dekompression)<br />

− Gute physikalische Eigenschaften<br />

(Druckverformungsrest, Spannungs -<br />

-relaxation)<br />

− Niedrige Permeation<br />

(Gasdurchlässigkeit)<br />

Wasserstoffpermeation<br />

Die Wasserstoffpermeation ist ein<br />

wichtiges Auswahlkriterium. Da das<br />

farb- und geruchslose Gas H 2<br />

extrem<br />

entzündlich ist und die Erzeugung<br />

von molekularem Wasserstoff<br />

kompliziert und teuer, muss eine Abb. 2: Werkstoff Einlagerungstests<br />

Verflüchtigung aus Sicherheits- wie<br />

Kostengründen unbedingt vermieden<br />

werden. Zwischen den ASTM-Klassen<br />

(Elastomerwerkstoffgruppen) variiert<br />

der H 2<br />

-Permeationskoeefizient extrem<br />

und auch innerhalb einer ASTM-<br />

Klasse gibt es große Unterschiede<br />

Das Einsatzgebiet selbst kann auch<br />

ein wichtiges Auswahlkriterium sein.<br />

So müssen Dichtungen für Erdgas<br />

mit Wasserstoffanteil (z. B. bei Verteilung/Transport)<br />

die Anforderungen<br />

gem. DVGW erfüllen:<br />

Abb. 1: Versuchsaufbau H 2<br />

Permeationstest (alle Fotos © : COG)<br />

14 PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong>

Wasserstoff<br />

− Gase gemäß DVGW-Arbeitsblatt G 260<br />

(max. 10 % Wasserstoff-Anteil)<br />

− DIN-DVGW-Zertifizierung des Dichtungswerkstoffes<br />

gemäß DIN EN 549 bzw. DIN<br />

EN 682<br />

− Typische Einsatztemperaturbereiche:<br />

− DIN EN 549: -20 °C bis +80 °C<br />

(Klasse B2)<br />

− DIN EN 682: -15 °C bis +50 °C<br />

(Typ GBL)<br />

− Typische Druckbereiche:<br />

− bis zu 5 bar (DIN EN 549)<br />

− bis zu 100 bar (DIN EN 682)<br />

Eine Gesamtbetrachtung des Anwendungsprozesses<br />

ist bei der Werkstoffauswahl unabdingbar.<br />

Praxisbeispiel<br />

Wasserstoff-Elektrolyseur<br />

Nicht immer ist die Permeabilität das ausschlaggebende<br />

Auswahlkriterium. Ein Hersteller<br />

von AEM (Anion Exchange Membrane)-<br />

Elektrolyseuren zur Wasserstoff erzeugung<br />

hatte große Probleme mit den Elastomerdichtungen.<br />

Der eingesetzte NBR-Werkstoff<br />

fiel bereits nach kurzer Zeit aus. Das Medium<br />

im Elektrolyseur war 5 %-ige Kalilauge<br />

(KOH) bei max. 65 °C. Als geeignetes Material<br />

schlug der Dichtungshersteller COG ein<br />

peroxydisch vernetzten EPDM-Werkstoff vor.<br />

Doch überraschenderweise fiel auch dieser<br />

nach ca. 100 Std. aus. Einlagerungsversuche<br />

in Kalilauge (KOH 5 %) bei 65 °C ergaben keine<br />

signifikanten Materialveränderungen. Daher<br />

wurde vermutet, dass die Materialunverträglichkeit<br />

mit den verwendeten Werkstoffen<br />

im Elektrolyseur selbst zusammenhängt.<br />

Eine AEM-Elektrolyse benötigt einen Katalysator,<br />

in diesem Fall wurde hierzu Nickel eingesetzt.<br />

Nickel ist als „Kaut schukgift“ bekannt.<br />

Ethylen- Propylen-Dien-Kautschuke (EPDM)<br />

sind Terpolymere aus Ethylen, Propylen und<br />

Dien. Diene enthalten zwei Kohlenstoff-Kohlenstoff-Doppelbindungen<br />

(kurz C=C-Doppelbindungen)<br />

und Nickel greift eben genau die<br />

Doppelbindungen im Dien an und zerstört<br />

den Kaut schuk.<br />

COG schlug daraufhin den Einsatz eines<br />

Ethylen-Propylen-Copolymer (EPM) vor. Dieser<br />

Kautschuk enthält kein Dien und somit<br />

keine Doppelbindungen im Polymer und<br />

hat eine sehr gute Beständigkeit gegenüber<br />

Kalilauge im angegebenen Temperaturbereich.<br />

Der eingesetzte EPM O-Ring zeigte nach<br />

über 6000 Stunden im Einsatz keine signifikanten<br />

Änderungen.<br />

Dieses Beispiel zeigt, dass bei Wasserstoffprojekten<br />

verschiedene und teils komplexe<br />

Sachverhalte zur Beurteilung geeigneter Dichtungswerkstoffe<br />

eine wesentliche Rolle spielen<br />

können.<br />

Leuchtturmprojekt H 2<br />

Sealing<br />

Für Wasserstoffanwendungen hat der unabhängige<br />

Hersteller C. Otto Gehrckens − kurz<br />

COG, die neue Dichtungswerkstoffreihe H 2<br />

Sealing entwickelt. Das Unternehmen hat umfassende<br />

Erfahrungen in diversen Wasser stoff-<br />

Projekten gesammelt und für unterschiedlichste<br />

Kunden Dichtungslösungen entwickelt.<br />

Hier aus sind zwei leistungsstarke Werkstoffe<br />

entstanden, die ein breites Einsatzgebiet mit<br />

Wasserstoffanwendungen abdecken: einen<br />

FKM- und einen EPDM-Compound, die speziell<br />

für Anwendungen mit Wasserstoff konzipiert<br />

worden sind. Beide Werkstoffe sind<br />

das Ergebnis intensiver Entwicklungsarbeit<br />

beim Dichtungshersteller und haben ihre optimale<br />

Eignung für den Einsatz in der Wasserstoff-Technologie<br />

bei externen Prüfungen der<br />

Wasserstoffpermeabilität (Gasdurchlässigkeit)<br />

durch ein unabhängiges Labor unter Beweis<br />

gestellt. Im Fokus der aufwendigen Testreihe<br />

steht deshalb die Vermessung der Wasserstoffpermeabilität<br />

durch ein Druckanstiegsverfahren<br />

in Anlehnung an DIN 53380.<br />

Der von den Dichtungsexperten entwickelte<br />

FKM-Werkstoff Vi 208 mit einer Härte von<br />

80 Shore A überzeugt im Test mit einem sehr<br />

guten<br />

Wasserstoff-Permeationskoeffizienten<br />

von nur 281 Ncm 3 mm m -2 Tag -1 bar -1 im Mittelwert<br />

und weist damit eine H 2<br />

-Dichtigkeit auf,<br />

die deutlich über dem liegt, was bei FKM-Compounds<br />

im Normalfall erwartet werden kann.<br />

Eine hohe chemische Beständigkeit und ein<br />

breiter Einsatztemperaturbereich von -10 bis<br />

+200 °C runden das Werkstoffprofil ab. Auch<br />

die EPDM-Neuentwicklung AP 208 hat beim<br />

Abb. 3: Auswertung Permeationstest – „Vi 840“ als<br />

hochwertiger FKM Vergleichswerkstoff<br />

Abb. 4: COG Wasserstoff-Dichtungsserie H 2<br />

Sealing<br />

H 2<br />

-Permeationstest mit – für einen EPDM<br />

– sehr überzeugenden Werten abgeschnitten<br />

(Wasserstoff-Permeationskoeffizient:<br />

1317 Ncm 3 mm m -2 Tag -1 bar -1 ) und bietet mit<br />

einem Druckverformungsrest von

Wasserstoff<br />

Keine Angst vor Wasserstoff<br />

Dipl.-Ing. Norbert Weimer<br />

Dieser Beitrag behandelt die Abdichtung<br />

von Wasserstoff mit Hilfe<br />

statischer Flachdichtungen aus Faserstoffen<br />

(FA). Wasserstoff als das<br />

„Öl der Zukunft“, wird für viele Konstrukteure<br />

und Praktiker ein neues<br />

Medium sein, mit dem sie in ihren<br />

Konstruktionen, Anlagenauslegungen,<br />

Beschaffungsszenarien<br />

und Montagetätigkeiten auch hinsichtlich<br />

der Abdichtung von Bauteilen<br />

umzugehen haben. Der Artikel<br />

soll für dieses Thema sensibilisieren<br />

und Informationen geben, um<br />

für die Materialauswahl und die<br />

Montagesituation die richtigen Entscheidungen<br />

treffen zu können.<br />

Statische Dichtungen –<br />

Weichstoffdichtungen<br />

Abb. 1: Flansch mit Hochdruckdichtung (Foto © : KLINGER)<br />

Eine der häufigsten Formen der Abdichtung<br />

ist die statische Abdichtung.<br />

Hierbei bewegen sich die abzudichtenden<br />

Bauteile nicht zueinander. Bei<br />

diesen Verbindungen kommt es zu erheblichen<br />

Pressungen für das zwischen<br />

den Flanschen eingebaute Dichtungsmaterial<br />

– die Hochdruckdichtung.<br />

Um abzudichten, muss sich das<br />

Dichtungsmaterial anpassungsfähig<br />

verhalten und in die Rauheit der<br />

Flanschoberfläche wandern sowie<br />

deren Welligkeiten ausgleichen. Andererseits<br />

dürfen die hohen Kräfte<br />

das Material nicht zerstören – ein typischer<br />

technischer Kompromiss.<br />

Um diesem Kompromiss gerecht<br />

zu werden, hat Klinger ein Fertigungsverfahren<br />

entwickelt: Das<br />

Kalander-Verfahren, bei dem auf einer<br />

heißen Walze ein Gemisch aus<br />

Fasern und Füllstoffen mit Elastomer<br />

als Bindemittel mittels enormen<br />

Druckes zu einer Dichtungsplatte<br />

verarbeitet wird.<br />

Das Resultat ist eine hochbelastbare<br />

Dichtung, belastbar typischerweise<br />

mit über 200 MPa (ca. 2 Tonnen<br />

pro cm²) bei Raumtemperatur, die<br />

kleinste Poren aufweist und über das<br />

Abb. 2: Dichtfläche und Dichtung<br />

Zusammenpressen der Poren und<br />

des Elastomers die Anpassung an die<br />

Oberflächenrauheit ermöglicht.<br />

Durch das Zusammenpressen,<br />

z. B. mittels Schrauben, wird die<br />

Oberflächenleckage und die Leckage<br />

durch das Dichtungsmaterial verhindert<br />

– je höher die Dichtkraft, desto<br />

dichter ist die Verbindung.<br />

Dichtheitsanforderungen<br />

für die Gasversorgung<br />

Die DIN-DVGW-Baumusterprüfung<br />

nach DIN 3535-6 von April 2019<br />

gibt entsprechende Werte vor.<br />

Die spezifische Leckagerate muss<br />

≤ 0,1 mg/(s x m) sein. Hierbei wird bei<br />

FA-Dichtungswerkstoffen von einer<br />

Dichtungsdicke von 2,0 mm, einem<br />

Innendruck von 40 bar und einer Flächenpressung<br />

von 32 MPa ausgegangen.<br />

Das Prüfgas ist Stickstoff.<br />

Bisher nutzen wir fossile Medien<br />

wie Erdgas (Hauptanteil Methan)<br />

sowie die Gase Propan und Butan<br />

als Standards für unsere Energieversorgung.<br />

Für diese Gase reichen die<br />

Dichtheitsanforderungen aus – aber<br />

was ist mit Wasserstoff?<br />

16 PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong>

Wasserstoff<br />

Ist Wasserstoff anders als die<br />

üblichen Brenngase?<br />

Wasserstoffgas besitzt eine geringe Dichte<br />

und das Atom eine sehr geringe räumliche<br />

Ausdehnung. Es ist das kleinste Atom im Periodensystem<br />

der Elemente. Es kann also theoretisch<br />

besser durch kleinste Kanäle durchwandern<br />

als größere Atome. Die Realität sieht<br />

aber anders aus, denn Wasserstoff liegt nur<br />

bei seiner Erzeugung atomar vor und verbindet<br />

sich sofort mit dem nächsten Wasserstoffatom<br />

zum Wasserstoffmolekül H 2<br />

, welches<br />

man sich hantelförmig vorstellen kann. Trotzdem<br />

sind die bisher üblichen Brenngase Methan<br />

CH 4<br />

(Hauptbestandteil im Erdgas), Propan<br />

C 3<br />

H 8<br />

und Butan C 4<br />

H 10<br />

alle deutlich größer.<br />

In den letzten Jahren wurde die Leckagemessung<br />

bei Dichtverbindungen immer mehr<br />

von Stickstoff auf Helium (He) als Prüfgas<br />

umgestellt. Wir haben also mittlerweile das<br />

zweitkleinste Atom im Periodensystem der<br />

Elemente als Standardprüfgas und können<br />

damit kleinste Leckagen aufspüren. Unsere<br />

Gasteilchen sind nicht starr, sondern bewegen<br />

sich auf Grund der Brownschen Molekularbewegung.<br />

Wenn wir nun die kinetischen<br />

Durchmesser der relevanten Gasteilchen vergleichen,<br />

sehen wir, dass das Heliumatom<br />

und das Wasserstoffmolekül vergleichbare<br />

Größen zeigen.<br />

In der Tabelle der kinetischen Duchmesser<br />

(www.arnold-chemie.de ) finden wir<br />

Wasserstoff H 2<br />

2,3 – 2,9 Å<br />

Helium He<br />

2,6 – 2,7 Å<br />

und für Methan CH 4<br />

3,8 Å<br />

wobei 1 Å = 0,1 nm<br />

Wir sehen also, dass Wasserstoff zwar „kleiner“<br />

als Methan, aber in dem gleichen Bereich<br />

unseres Prüfgases Helium ist. Auch die<br />

bisherigen realen Vergleichsmessungen zeigen,<br />

dass es zwar Unterschiede in den Leckagemengen<br />

von Wasserstoff und Helium gibt,<br />

diese aber in der gleichen Größenordnung<br />

liegen.<br />

Zur Ergänzung zum Verhalten von Wasserstoff<br />

sei noch erwähnt, dass Wasserstoff<br />

schneller als Erdgas verbrennt. Deshalb sind<br />

in Gasbrennern die Abstände zwischen Brennerdüse<br />

und Flamme geringer. In der Folge<br />

müssen die Technologie der Flammenerkennung<br />

sowie die Materialauswahl der Brennerdüse<br />

und weitere Parameter angepasst werden.<br />

Außerdem hat Wasserstoff im Gegensatz<br />

zu anderen Gasen einen negativen Joule-<br />

Thompson Effekt. Dies alles ist aber nicht relevant<br />

für die Dichtheit von Verbindungen.<br />

Welche praktischen Erfahrungen liegen vor?<br />

Wasserstoff ist schon seit vielen Jahren ein üblicher<br />

Rohstoff in der chemischen Industrie.<br />

Laut VCI ist Wasserstoff hier außerordentlich<br />

bedeutend und bildet den Ausgangspunkt<br />

wichtiger chemischer Wertschöpfungsketten.<br />

Schon heute kommen in Deutschland jährlich<br />

etwa 12,5 Milliarden Kubikmeter Wasserstoff<br />

zum Einsatz (laut vci.de).<br />

Auch das früher verwendete Stadtgas hatte<br />

ca. 50 % Wasserstoffanteil. Wasserstoff ist<br />

chemisch nicht aggressiv und greift die üblichen<br />

Faser-, Grafit- und PTFE-Dichtungswerkstoffe<br />

nicht an.<br />

Dies zeigt, dass wir sehr wohl vertraut damit<br />

sind, mit dem Medium umzugehen und<br />

die entsprechenden Dichtungsstrategien<br />

schon lange erfolgreich umsetzen.<br />

Ein Blick auf das Gefahrenpotential von<br />

Wasserstoff<br />

Wie bei allen Brenngasen gibt es auch bei<br />

Wasserstoff die Gefahr einer ungewollten<br />

Verbrennung in Form einer Explosion. Hier<br />

sind die Explosionsgrenzen der verschiedenen<br />

Brenngase zu beachten. Die untere Explosionsgrenze<br />

(UEG) in Luft beträgt für Wasserstoff<br />

4 Vol.-% und für Methan 4,4 Vol.-%.<br />

- also recht ähnlich. Allerdings sind die oberen<br />

Explosionsgrenzen mit 77 Vol.-% H 2<br />

und<br />

16,5 Vol.-% CH 4<br />

recht unterschiedlich.<br />

Innerhalb der CEN/TC 58 – Safety and control<br />

devices for Burners and appliances burning<br />

gaseous or liquid fuels – gibt es die working<br />

group 15, welche sich mit dem Thema<br />

Wasserstoff beschäftigt und Informationen<br />

für die internationale Normung vorbereitet.<br />

Die Präsentation „CEN/TC 58 WG 15 evaluations<br />

2022-04-14“ behandelt unter Anderem<br />

den Vergleich der Brenngase Methan, Propan<br />

und Butan mit Wasserstoff und Wasserstoff-/<br />

Erdgasgemisch 20 % zu 80 % mit Sicht auf Geräte<br />

der Gasins tallation. Die Geräte der Gasinstallation,<br />

wie Brenner in der Heizung, Apparate<br />

und auch Haushaltsgeräte, sind ein<br />

großer möglicher Anwendungsbereich für<br />

den zukünftigen Wasserstoffeinsatz. Daher<br />

hat die Arbeitsgruppe eine Gefahreneinschätzung<br />

vorgenommen. Umfangreiche Berechnungen<br />

und auch schon erste Messungen<br />

wurden durchgeführt, um sich ein Bild machen<br />

zu können.<br />

Die Gefahr durch Brenngase wird nicht<br />

nur von deren Leckageverhalten, sondern<br />

auch durch die Zündfähigkeit beeinflusst. Die<br />

Arbeitsgruppe hat daher auch solche Einflüsse<br />

bewertet und rechnerisch beschrieben.<br />

Hierbei wurde deutlich, dass das Gefahrenpotential<br />

von Wasserstoff zwar oberhalb dem<br />

von Erdgas (Methan) liegt, aber noch deutlich<br />

unter dem von Propan und Butan.<br />

Fazit<br />

1. Wir haben mit unseren bekannten und<br />

hochwertigen Dichtungsmaterialien auf Faser-<br />

basis aus der Historie positive Erfahrungen<br />

mit der sicheren Abdichtung von Wasserstoff.<br />

2. Unabhängige Leckagemessungen zeigen,<br />

dass wir auch bei Wasserstoff in den üblichen<br />

Bereichen für Brenngase liegen.<br />

3. Auch die Betrachtung des Potentials der<br />

Explosionsgefährdung zeigt, dass wir uns bei<br />

Wasserstoff in einem bekannten Rahmen<br />

bewegen, der seit vielen Jahren sicher beherrscht<br />

wird.<br />

Wir können also aus Sicht des Dichtungsherstellers<br />

sagen, dass wir vor Wasserstoff als<br />

zukünftigem kohlenstofffreiem Energieträger<br />

keine Angst haben müssen. Wenn die Konstruktionen<br />

stimmen und der Einbau fachgerecht<br />

durchgeführt ist, wird Wasserstoff ein<br />

sicherer Weg zur Dekarbonisierung sein. Das<br />

Wasserstoffzeitalter kann kommen!<br />

Autor:<br />

Dipl.-Ing. Norbert Weimer,<br />

KLINGER GmbH, Idstein, Deutschland<br />

PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong><br />

17

Titelgeschichte<br />

100 % Verfügbarkeit, 0 % Probleme<br />

AERZEN-Aggregate sorgen bei der A+S BioTec GmbH<br />

für verlässliche Transportprozesse<br />

Sebastian Meißler<br />

Verfügbarkeit und Ausfallsicherheit<br />

haben bei der A+S BioTec GmbH<br />

oberste Priorität. Das saarländische<br />

Familienunternehmen nutzt daher<br />

zur pneumatischen Förderung seiner<br />

Rohwaren und Produkte seit über 50<br />

Jahren ausschließlich Gebläse und<br />

Verdichter aus Aerzen. Die Aggregate<br />

stellen absolut öl- und absorptionsmaterialfreie<br />

Luft zur Verfügung und<br />

garantieren einen sicheren, zuverlässigen<br />

Materialfluss. Auch Service und<br />

Support begeistern auf ganzer Linie.<br />

Ob Haferflocken, Aprikosenkerne<br />

oder Kleie: Geht es um die Herstellung,<br />

Verarbeitung und Veredelung<br />

von Rohstoffen für die Lebensmittel-,<br />

Kosmetik-, Technologie- und Pharmaindustrie,<br />

kommt an der A+S BioTec<br />

GmbH niemand vorbei. Das Familienunternehmen<br />

mit Stammsitz im saarländischen<br />

Völklingen hat sich auf das<br />

Mahlen, Trocknen, Sieben, Mischen,<br />

Rösten und Verpacken spezialisiert<br />

und gehört zu den führenden Unternehmen<br />

der Branche. Auch in puncto<br />

Gebläsetechnik macht das Unternehmen<br />

keine Kompromisse und setzt<br />

seit über 50 Jahren auf die robusten<br />

und zuverlässigen Aggregate von<br />

AERZEN. Circa 40 Drehkolbengebläse<br />

sowie zwei Schraubenverdichter garantieren<br />

maximale Sicherheit und<br />

Verfügbarkeit bei der pneumatischen<br />

Förderung von pulverförmigen und<br />

kleinkörnigen Materialien.<br />

Entwicklung, Herstellung und Veredelung<br />

für die Großindustrie<br />

A+S BioTec GmbH ist Teil der global<br />

agierenden Abel+Schäfer Gruppe, die<br />

als Mühlenbetrieb 1892 gegründet<br />

wurde. Das Unternehmen blickt demnach<br />

auf eine lange Tradition, ist geprägt<br />

von Innovationen und bis heute<br />

in Familienhand. Inzwischen lenkt<br />

bereits die fünfte Generation die Geschicke<br />

des Traditionsunternehmens.<br />

Abb. 1: Die A+S BioTec GmbH am Standort Völklingen ist Spezialist für die Entwicklung,<br />

Herstellung und Veredelung von Rohstoffen und Produkten (alle Fotos © : AERZEN)<br />

Als einer der ersten Hersteller weltweit<br />

brachte Abel+Schäfer Mitte des<br />

20. Jahrhunderts Backvormischungen<br />

auf den Markt und bedient seitdem<br />

erfolgreich die wachsende Nachfrage.<br />

Heute produziert die Unternehmensgruppe<br />

an 14 Standorten rund<br />

um den Globus.<br />

In Völklingen liegt der Fokus nach<br />

wie vor auf der Mühlentechnologie.<br />

Schwerpunkte bilden hier die Zerkleinerung<br />

sowie das Mischen und<br />

Trocknen. Die Bandbreite reicht dabei<br />

von pulverisierten Rohstoffen<br />

über fermentierte oder thermisch<br />

behandelte bis hin zu proteinangereicherten<br />

Produkten. Natürlich<br />

auch in bio, koscher und halal sowie<br />

gentechnik- und allergenfrei. Neben<br />

eigenen Produkten stellt das Unternehmen<br />

seine moderne, flexible<br />

Technik sowie sein Know-how und<br />

Manpower Auftragskunden im Rahmen<br />

von Contract Manufacturing<br />

Services zur Verfügung.<br />

Ölfreie Förderluft für den Transport<br />

von A nach B<br />

Von der Anlieferung der Rohware<br />

bis zum fertigen Endprodukt durchlaufen<br />

die Materialien mehrere Prozessschritte<br />

und müssen dafür teilweise<br />

große Distanzen zurücklegen.<br />

So erstreckt sich beispielsweise die<br />

Rohrleitung vom Einfülltrichter im<br />

Erdgeschoss bis zum Vorsilo für die<br />

Vermahlung unter dem Dach über<br />

fünf Etagen. Auch der Abtransport<br />

nach der Vermahlung in die Absa-<br />

Abb. 2: Über das silberne Rohr wird die<br />

Rohware mittels Förderluft aus dem Erdgeschoss<br />

bis in die fünfte Etage ins Vorsilo<br />

für die Vermahlung transportiert<br />

18 PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong>

Titelgeschichte<br />

ckung, wo die Abfüllung in 25 kg Säcke<br />

oder Big Bags erfolgt, ist nicht gerade<br />

ein Katzensprung. Hier kommen<br />

die Drehkolbengebläse des Spezialisten<br />

aus Aerzen ins Spiel. Die circa 40<br />

Drehkolbengebläse stellen absolut ölund<br />

absorptionsmaterialfreie Luft zur<br />

Verfügung und sorgen mit Volumenströmen<br />

zwischen 3 und 20 m³/min,<br />

einer Fördergeschwindigkeit von 25<br />

bis 30 m/s sowie einem Förderdruck<br />

von 300 bis 500 mbar für einen effizienten,<br />

produktschonenden und zuverlässigen<br />

Transport der sensiblen<br />

Schüttgüter.<br />

„Wir produzieren 24 Stunden, fünf<br />

Tage die Woche. Da brauchen wir 100<br />

Prozent Maschinenverfügbarkeit“, betont<br />

der Technische Leiter am Standort<br />

Völklingen. Zuverlässigkeit hat<br />

oberste Priorität, ebenso wie geringe<br />

Ausfallzeiten. „Bei uns kommen daher<br />

seit über 50 Jahren ausschließlich<br />

Gebläse aus Aerzen zum Einsatz. Die<br />

Maschinen sind leistungsstark, wartungsarm,<br />

robust und langlebig. Das<br />

passt wunderbar“, sagt er und ergänzt:<br />

„Was ich am Anbieter besonders<br />

schätze, ist die Erreichbarkeit der<br />

Mitarbeiter. Im Zweifelsfall steht uns<br />

jederzeit ein Ansprechpartner zur Verfügung.<br />

Ein tolles Produkt und ein tolles<br />

Team.“<br />

Drehkolbengebläse sind robuste<br />

Dauerläufer<br />

Abb. 3: In der Mikronisierung werden die Produkte fein vermahlen. Beim Abtransport<br />

kommen Drehkolbengebläse zum Einsatz (silbernes Rohr)<br />

Abb. 4: Über das gebogene silberne Rohr gelangt das Endprodukt in das Vorsilo zur<br />

Absackung<br />

Die sprichwörtliche Zuverlässigkeit<br />

der Drehkolbengebläse hat ihren<br />

Grund: Alle Kernkomponenten, vom<br />

Aggregat bis zur Steuerung, werden<br />

selbst gefertigt. Dabei legt das Familienunternehmen<br />

Wert auf Qualität<br />

und Nachhaltigkeit. Für die Produktion<br />

werden nur hochwertige Materialien<br />

verwendet. Entwicklung, Produktion,<br />

Vertrieb, Montage und Wartung<br />

von Produkten des Unternehmens<br />

sowie das Qualitätsmanagementsystem<br />

sind mehrfach zertifiziert. 1868<br />

hat das Familienunternehmen aus<br />

Niedersachsen das erste Drehkolbengebläse<br />

Europas auf den Markt<br />

gebracht. Heute zählen diese Stufen<br />

und Aggregate zu den erfolgreichsten<br />

Kompressoren überhaupt.<br />

Abb. 5: Der Gebläsekeller beherbergt den Großteil der Aggregate<br />

PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong><br />

19

Titelgeschichte<br />

Erste Wahl zur Erzeugung<br />

pneumatischer Förderluft<br />

Die Drehkolbengebläse zeichnen<br />

sich durch eine hohe Effizienz, niedrige<br />

Wartungskosten, reduzierte<br />

Life-Cycle-Costs, Kompaktheit sowie<br />

einfaches Handling aus und gelten<br />

wegen ihrer hohen Qualität und<br />

Zuverlässigkeit als erste Wahl zur Erzeugung<br />

pneumatischer Förderluft.<br />

Sie erreichen Ansaugvolumenströme<br />

von 30 bis 15.000 m³/h bei einem<br />

Regelbereich von 25 bis 100 Prozent<br />

sowie Förderdrücke bis 1 bar Überdruck<br />

oder Druckdifferenzen bis<br />

1.000 mbar (g). Das Antriebskonzept<br />

mit Riementrieb ermöglicht eine optimale<br />

Volumenstromauslegung, auch<br />

nachträgliche Leistungsanpassungen<br />

sind einfach und schnell realisierbar.<br />

Die A+S BioTec GmbH und deren Produktionsbetrieb<br />

nutzen diese Flexibilität,<br />

um schnell und unkompliziert<br />

auf Kundenwünsche zu reagieren.<br />

Der Gebläsespezialist ist ISO<br />

22000 zertifiziert, garantiert eine Ölfreiheit<br />

nach ISO 8573-1, Klasse 0 und<br />

setzt auf Schalldämpfer ohne Absorptionsmaterial.<br />

Damit erfüllen die Maschinen<br />

höchste Anforderungen an<br />

die Lebensmittelsicherheit und gewährleisten<br />

100%ige Produktreinheit.<br />

Die Prozessluft ist garantiert frei von<br />

Verunreinigungen wie Öl, Abrieb oder<br />

Dämmmaterial.<br />

Neben den rund 40 Drehkolbengebläsen<br />

setzen die Saarländer zudem<br />

zwei VML-Schraubenverdichter<br />

mit Anfahrentlastung ein. Die einstufigen<br />

Aggregate können einen Differenzdruck<br />

von 3.500 mbar überwinden<br />

und eignen sich damit ideal für<br />

die Entladung der anliefernden Silofahrzeuge<br />

hoch in die Silos.<br />

Abb. 6: Zur Entladung der LKW werden zwei<br />

VML-Schraubenverdichter genutzt<br />

Jährliche Wartung garantiert<br />

optimale Verfügbarkeit<br />

Seit über 150 Jahren fertigt der Anbieter<br />

Qualitätsprodukte und gehört<br />

heute zu den weltweit führenden Anwendungsspezialisten<br />

in der Förderung<br />

und Verdichtung von Gasen. Die<br />

hohe Kundenorientierung spiegelt<br />

sich nicht nur im Produktportfolio wider,<br />

sondern auch in den Services. Mit<br />

maßgeschneiderten Angeboten für<br />

jede Lebensphase der Maschinen unterstützt<br />

der Spezialist seine Kunden<br />

bei der Wartung und Instandhaltung<br />

seiner Aggregate. Auch Abel+Schäfer<br />

am Standort Völklingen greift gerne<br />

auf das Know-how der Servicetechniker<br />

zurück und lässt einmal im Jahr<br />

alle Gebläse und Verdichter auf Herz<br />

und Nieren prüfen. Die Wartungsarbeiten<br />

beinhalten unter anderem den<br />

Ölwechsel, den Wechsel des Ansaugfilters<br />

sowie den Austausch der Kom-<br />

ponenten für die Kraftübertragung<br />

(Keilriemen, Spannbuchsen). Auch<br />

wird der Zustand der Aggregate untersucht<br />

und möglicher Reparaturbedarf<br />

ermittelt. „Der Wartungsvertrag<br />

ist für uns von großem Vorteil. So können<br />

wir uns auf unsere Kernaufgaben<br />

konzentrieren und profitieren gleichzeitig<br />

von einer optimalen Verfügbarkeit“,<br />

macht der Technische Leiter<br />

deutlich und freut sich: „Seitdem<br />

wir den Wartungsvertrag haben – also<br />

seit circa zehn Jahren – gab es keinen<br />

einzigen Maschinenausfall mehr.“<br />

Setzen auf Bewährtes<br />

Die A+S BioTec GmbH ist in der Lebensmittelwelt<br />

zuhause, produziert<br />

aber auch für die Kosmetik- und<br />

Technikindustrie. Tendenz steigend,<br />

denn natürliche, pflanzliche Materialien<br />

– wie sie in Völklingen ausschließlich<br />

bearbeitet werden – liegen<br />

im Trend. So braucht es beispielsweise<br />

speziell aufbereitetes Mehl für<br />

die Leimherstellung, zerkleinerte Getreidespelzen<br />

für Kunststoffprofile<br />

oder gemahlene Aprikosenkerne für<br />

Gesichts- und Körperpeelings.<br />

Neue Anwendungsfelder, neue<br />

Verfahren, neue Prozesse: Das Unternehmen<br />

stellt sich auf die Anforderungen<br />

seiner Kunden ein. An einer<br />

Sache wird sich jedoch so schnell<br />

nichts ändern: Die Gebläsetechnik für<br />

die pneumatische Förderung kommt<br />

vom Anbieter aus Aerzen, mit dem<br />

man sich rundum gut versorgt sieht.<br />

Autor: Sebastian Meißler, Marketing,<br />

Communication & Branding<br />

Maschinenfabrik Aerzen GmbH,<br />

Aerzen, Deutschland<br />

20 PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong>

Power Pumpen<br />

für Höchstleistungen<br />

Unsere hochwertigen Hochdruck-Plungerpumpen<br />

und -Aggregate sind das Herz moderner Anlagen<br />

in Chemie- und Verfahrenstechnik, Petrochemie,<br />

Metallindustrie und Hochdruckreinigung.<br />

URACA GmbH & Co. KG<br />

Sirchinger Str. 15 • 72574 Bad Urach<br />

info@uraca.de • www.uraca.de

Pumpen und Systeme<br />

Membrandosierpumpen<br />

Zustandsüberwachung und Prädiktion<br />

von Membrandosierpumpen<br />

Ausfälle frühzeitig erkennen und vermeiden<br />

Moritz Pastow<br />

Die Verfügbarkeit von Pumpen und<br />

Anlagen ist ein wesentlicher Erfolgsfaktor<br />

in produzierenden Unternehmen.<br />

Produktionsstillstand bedeutet<br />

Umsatzverlust. Durch komplexere<br />

Produktionssysteme und steigende<br />

Anforderungen an das spezifische<br />

Know-how beim Bediener ist die<br />

Unterstützung durch digitale Überwachungs-<br />

und Analysesysteme<br />

notwendig, um auch in Zukunft wettbewerbsfähig<br />

zu sein.<br />

1. Trends bei Membrandosierpumpen<br />

in der Prozessindustrie<br />

Pumpen sind oft zentrale Aggregate<br />

in der Prozessindustrie. Besonders<br />

in kritischen Prozessen kommen dabei<br />

Membrandosierpumpen zum Einsatz.<br />

Für eine sichere und rentable<br />

Anlage ist der störungsfreie und effiziente<br />

Betrieb der verbauten Pumpen<br />

maßgeblich.<br />

Der große Innovationstreiber<br />

in der Prozessindustrie ist die Digitalisierung<br />

und die macht auch vor<br />

Pumpen nicht halt: Zwar ist eine<br />

Membrandosierpumpe zunächst ein<br />

mechanisches Produkt und bei fachgerechter<br />

Wartung auch recht langlebig<br />

und störungsfrei. Dennoch ist<br />

eine kontinuierliche Betriebsüberwachung<br />

notwendig, um Prozessabweichungen<br />

und Schäden rechtzeitig zu<br />

erkennen. Dazu kommen steigende<br />

Anforderungen an Energieeffizienz<br />

und Sicherheit.<br />

In zahlreichen Betrieben sind daher<br />

verschiedene Trends zu erkennen:<br />

Smart Factory<br />

Die Prozessindustrie befindet sich<br />

mitten in der digitalen Transformation.<br />

Fabriken werden zunehmend<br />

vernetzt und der Datenaustausch<br />

innerhalb und auch zwischen<br />

Prozessketten nimmt zu. Da Pumpen<br />

zwar oft betriebskritische Aggregate<br />

sind, aber kaum digitale<br />

Überwachungssys teme haben, fehlen<br />

in vielen Prozessen Daten und<br />

Kennwerte. Viele Betreiber nutzen<br />

ihre Pumpe auf Basis von Erfahrungswerten<br />

und verfolgen zyklische<br />

oder reaktive Wartungsstrategien.<br />

Systemkomplexität<br />

Die Komplexität der Produktionssysteme<br />

nimmt kontinuierlich zu. Dies<br />

hängt mit den Anforderungen an<br />

Qualität und Prozesssicherheit genauso<br />

zusammen wie mit der allgemeinen<br />

Digitalisierung vieler Produktionsanlagen.<br />

Know-how<br />

Der Wandel am Arbeitsmarkt wirkt<br />

sich auch auf den Betriebsalltag in<br />

der Prozessindustrie aus: Die Verrentung<br />

von berufserfahrenen Angestellten<br />

nimmt zu, Fluktuation steigt<br />

und das spezifische Prozess- und Anlagenwissen<br />

nimmt ab. Aus diesem<br />

Grund setzen viele Betreiber zunehmend<br />

auf digitale Überwachungsund<br />

Unterstützungssysteme.<br />

Sicherheits- und Umweltanforderungen<br />

Nicht nur die Anforderungen an Betriebssicherheit<br />

steigen zunehmend,<br />

auch Kennzahlen zum ökologischen<br />

Fußabdruck der Produktion nehmen<br />

größeren Raum ein: Längst ist<br />

ein umfangreicher Umweltbericht<br />

für Unternehmen mehr als ein Marketing-Gimmick.<br />

Für Investoren, Behörden<br />

und Mitarbeiter ist dies ein<br />

wesentlicher Faktor zur Bewertung,<br />

Auditierung oder persönlichen Identifikation.<br />

Energiemanagement<br />

Die Transformation im Energiesektor<br />

trifft die Prozessindustrie unmittelbar.<br />

Pumpen in der Prozessindustrie<br />

laufen oft 24/7 und sind somit Hauptkonsumenten<br />

von Energie. Die Optimierung<br />

des Wirkungsgrades kann<br />

sich deutlich auf die energetische Effizienz<br />

der ganzen Anlage auswirken.<br />

Doch auch hier sind Kennwerte zur<br />

Bewertung nötig.<br />

2. Anforderungen an<br />

Pumpenüberwachung<br />

Anhand der Trends in der Prozessindustrie<br />

lassen sich verschiedene<br />

Schwerpunkte für ein Überwachungssystem<br />

für Membrandosierpumpen<br />

ableiten.<br />

Zustandsüberwachung und<br />

-prädikation<br />

Zunächst gilt es den Betriebszustand<br />

der Pumpe zu überwachen und Abweichungen<br />

vom Soll rechtzeitig zu<br />

erkennen. Dabei müssen verschiedene<br />

Teile der Pumpe im speziellen<br />

Kontext überwacht werden:<br />

– Triebwerk<br />

– Hydraulik<br />

– Pumpenkopf<br />

– Ventile<br />

Systemüberwachung<br />

Die Pumpe kann innerhalb der Anlage<br />

als Sensor für das komplette<br />

System verwendet werden. Mit Diagnosen,<br />

die in der Pumpe erhoben<br />

werden, sind Aussagen über den Systemzustand<br />

möglich:<br />

– Rohrleitung Saugseite<br />

– Rohrleitung Druckseite<br />

– Pulsation<br />

– Volumenstrom<br />

– Fluidzustand<br />

Energiemanagement und<br />

Wirtschaftlichkeit<br />

Mit der Messung von eingehender<br />

Energie und hydraulischer Leistung<br />

lassen sich nicht nur Wirkungsgrad<br />

und CO 2<br />

-Bilanz bestimmen, sondern<br />

22 PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong>

Pumpen und Systeme<br />

Membrandosierpumpen<br />

auch materialbedingte Verschleißerscheinungen<br />

diagnostizieren.<br />

– Wirkungsgrad<br />

– CO 2<br />

-Bilanz<br />

– Lastkollektive<br />

3. Digitale Überwachung und<br />

Betriebsunterstützung<br />

LEWA Smart Monitoring ist ein Überwachungssystem<br />

aus Sensorik, Speicherprogrammierbarer<br />

Steuerung<br />

(SPS), Industrie-PC (IPC) und Datenanalyse<br />

für Neu- und Bestandspumpen.<br />

Das System ermittelt Kennwerte<br />

und wichtige Leistungskennzahlen.<br />

Es erfolgt kein Eingriff in die Prozesssteuerung<br />

und kein direkter Kontakt<br />

zwischen Sensorik und Förderfluid.<br />

Mit einer Kennwert-basierten Zustandsüberwachung<br />

erkennen und<br />

überwachen Betreiber ihre Pumpen<br />

vorausschauend. Auch Gesamtleistung<br />

und Robustheit ihres Pumpenund<br />

Rohrleitungssystems lassen sich<br />

so optimieren. Damit erhöhen sie die<br />

Wirtschaftlichkeit der gesamten Produktionsanlage.<br />

Die Grundlage der Kennwertermittlung<br />

basiert auf der Erfassung<br />

von Messgrößen wie Körperschall,<br />

Hydraulikdruck und Trigger. Dabei<br />

werden 2.000 Signale pro Pumpenkopf<br />

pro Sekunde verarbeitet. Diese<br />

Sig nale werden von der angeschlossenen<br />

SPS erfasst.<br />

Die Ausgabe und Übertragung<br />

der Kennwerte und Diagnosen erfolgt<br />

über verschiedene Schnittstellen:<br />

Der IPC besitzt eine webbasierte<br />

Oberfläche, auf der die Einstellungen<br />

gesetzt und die ermittelten Kennwerte<br />

und Diagnosen visualisiert<br />

werden. Zur Übertragung an eine<br />

Leitstelle wird ein OPC-UA-Server zur<br />

Verfügung gestellt.<br />

Über eine Internetverbindung können<br />

Kennwerte und Diagnosen zudem<br />

in die LEWA-Cloud und ins Kundenportal<br />

gesendet werden.<br />

4. Leistung des Smart-Monitoring-<br />

System<br />

Im folgenden Schaubild sind die möglichen<br />

Diagnosen und Kennwerte im<br />

Querschnitt einer Membrandosierpumpe<br />

abgebildet. Dabei wird zwischen<br />

fünf Hauptbereichen zur Diagnostik<br />

unterschieden.<br />

Hydraulik: Diagnosen, die auf Basis<br />

der Analyse des hydraulischen Betriebs<br />

der Pumpe möglich sind<br />

Triebwerk: Diagnosen, die Aussagen<br />

über Wirkung und Zustand des Pumpentriebwerks<br />

ermöglichen<br />

Ventile: Aussagen zum Zustand von<br />

Ventilen auf Saug- und Druckseite<br />

der Pumpe<br />

Pumpenkopf: Diagnosen zum Pumpenkopf<br />

und der Membran<br />

Übersicht Diagnosen<br />

Abb. 2: Diagnosen mit LEWA Smart Monitoring<br />

System: Diagnosen zum angeschlossenen<br />

System aus Rohrleitung, Pulsationsdämpfern<br />

und MSR-Technik<br />

5. Anwendungsfall: Datenbasierte<br />

Ausfallprävention und Ursachenanalyse<br />

Die verschiedenen Anforderungen an<br />

eine Überwachungslösung für Membrandosierpumpen<br />

lassen sich wie<br />

im Vorfeld beschrieben, in den Kategorien<br />

Zustandsüberwachung und<br />

-prädiktion, Systemüberwachung<br />

und Energiemanagement & Wirtschaftlichkeit<br />

zusammenfassen.<br />

Im Folgenden sind verschiedene<br />

Anwendungen anhand des Praxiseinsatzes<br />

eines Smart-Monitoring-<br />

Systems an einer Dosieranlage beschrieben.<br />

Die Kennwerte, die zur<br />

Beschreibung der Anwendungsfälle<br />

herangezogen werden, sind normiert.<br />

Das heißt, dass der Sollwert<br />

durch den Wert 1 dargestellt ist und<br />

die Abweichungen sich auf diesen<br />

Ex-Zone<br />

Sicherer Bereich:<br />

SPS:<br />

Ausschließlich<br />

Messdatenerfassung,<br />

keine Steuerung der<br />

Pumpe<br />

IPC:<br />

Kennwertberechnung,<br />

Kommunikation,<br />

Daten speichern,<br />

Benutzeroberfläche<br />

OPC UA:<br />

zum Kundennetzwerk<br />

LEWA Smart Interface (LSI):<br />

Integrierte webbasierte<br />

Parametrier- und<br />

Serviceoberfläche<br />

Kundenportal:<br />

https://my.lewa.com<br />

Lokale<br />

Junction Box<br />

Ex-Schutz-<br />

Barrieren<br />

Lokaler Datenspeicher<br />

zum Direktzugriff<br />

Kontaktausgang<br />

zur Statusanzeige<br />

Abb. 1: Aufbau LEWA Smart Monitoring<br />

PROZESSTECHNIK & KOMPONENTEN <strong>2023</strong><br />

23

Pumpen und Systeme<br />

Membrandosierpumpen<br />

Wert beziehen. Im Folgenden wird Im Versuch konnte die Verschlechterung<br />

des Ventilzustands durch einen<br />

daher von normierten Kennwerten<br />

gesprochen.<br />

erhöhten Körperschall bereits zum<br />

Tabelle 1: Auslegung Pumpe<br />

Stangenkraft [N] 2000<br />

Hubverstellart<br />

Elektrisch<br />

keinen Einfluss, was beim Volumenstrom<br />

sichtbar wird (vgl. Abb. 5).<br />

Zum Zeitpunkt t 2<br />

wird auch bei<br />

der Volumenstrommessung eine<br />

Grenzwertüberschreitung sichtbar.<br />