dihw MAGAZIN 1/2023

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie.

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten.

Was lesen Sie im dihw MAGAZIN?

Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie.

- Keine Tags gefunden...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

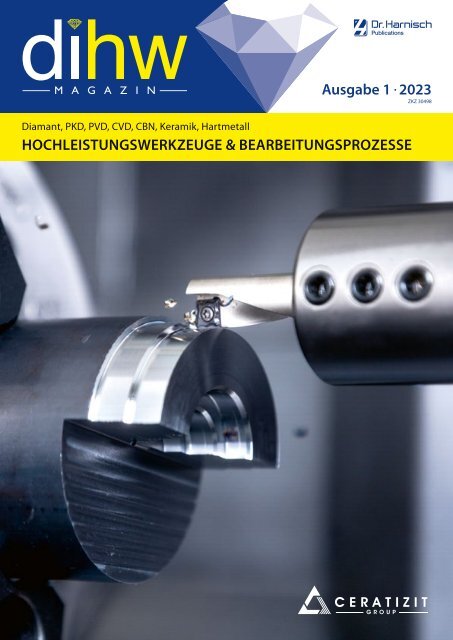

Ausgabe 1 · <strong>2023</strong><br />

ZKZ 30498<br />

Diamant, PKD, PVD, CVD, CBN, Keramik, Hartmetall<br />

HOCHLEISTUNGSWERKZEUGE & BEARBEITUNGSPROZESSE

Die Revolution im Tiefschliff<br />

THE<br />

FUTURE<br />

IS<br />

YOURS<br />

Mehr Infos unter<br />

office@lach-diamant.de<br />

www.lach-diamant.de<br />

100 Jahre Innovation seit 1922<br />

®<br />

®<br />

2 <strong>dihw</strong> 15 1 · <strong>2023</strong>

Editorial<br />

Eric Schäfer<br />

Redakteur<br />

Neue Besen …<br />

… kehren gut, so behauptet zumindest der Volksmund. Inwieweit<br />

dies auf die „neue“ GrindTec zutrifft, die im März erstmals<br />

in Leipzig stattfinden wird, müssen wir abwarten. Die traditionsreiche<br />

internationale Fachmesse für Werkzeugbearbeitung und<br />

Werkzeugschleifen tritt mit der Leipziger Messe als neuem Veranstalter<br />

und einem optimierten Konzept an. Unter dem Motto<br />

„Von Anwendern für Anwender“ soll die international führende<br />

Fachmesse weiterentwickelt werden. Die Besucher dürfen gespannt<br />

sein.<br />

Mit der Schlüsseltechnologie „Schleifen“, bei der die Erfahrung<br />

der Maschinenbediener eine große Rolle spielt, beschäftigen<br />

sich noch weitere Artikel in dieser <strong>dihw</strong>-Ausgabe. Das Kompetenzzentrum<br />

für Spanende Fertigung (KSF) stellt ausführlich ein<br />

neues webbasiertes Expertensystem für Schleifprozesse vor, das<br />

optimale Unterstützung zur Konzeption und Durchführung von<br />

effizienten Schleifprozessen durch die Auswahl geeigneter Abricht-<br />

und Schleifwerkzeuge und Abricht- und Schleifparameter<br />

bietet.<br />

Darüber hinaus berichten wir über die Zukunft des Werkzeugschleifens,<br />

über effizientes Doppelplanschleifen und ein neuartiges<br />

Hochleistungsschleiföl, wodurch sich das Hochleistungsschleifen<br />

von PKD optimieren lässt.<br />

Und schon jetzt rückt die im September beginnende EMO Hannover,<br />

Weltleitmesse der Produktionstechnologie, erste Themen<br />

in den Fokus. Zum Beispiel ressourcenschonende Verfahren<br />

in der Produktion. Denn das Thema Nachhaltigkeit wird uns so<br />

schnell nicht loslassen.<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 3

Inhalt<br />

6 Titelstory<br />

6 Stahl bearbeiten – aber effizient CERATIZIT<br />

8 News & Facts<br />

8 Personalien<br />

12 Markt<br />

17 Veranstaltungen/Messen<br />

23 Werkstoffe & Werkzeuge<br />

23 Weicher Schnitt schafft Präzision<br />

26 Tradition, Leidenschaft, Innovation - 5. Teil HORST LACH<br />

30 Minimalmengenschmierung als Schlüssel zur nachhaltigen Produktion<br />

35 Bearbeitungsprozesse<br />

35 Schleifen: Die Zukunft des Werkzeugschleifens<br />

37 Erodieren: Neue Maßstäbe beim Erodieren<br />

40 Verzahnen: Kleine Schnecke – großes Potenzial<br />

50 Komponenten & Zubehör<br />

51 Vorteile der digitalen Werkzeugverwaltung<br />

54 Hochleistungsschleifen von Hartmetall und PKD<br />

4 <strong>dihw</strong> 15 1 · <strong>2023</strong>

lit modular casing<br />

less steel,<br />

n request<br />

Differenzdruck-Begrenzungsventil<br />

Differential pressure limiting valve<br />

Spalttopfausführungen:<br />

E metallisch / nicht-metallisch<br />

E einschalig / doppelschalig<br />

Containment shell executions:<br />

E metallic / non-metallic<br />

E single / double shell<br />

WANGEN_PuK_Titelseite_216x182.indd 1 24.01.2022 15:23:40<br />

WANGEN_PuK_Titelseite_216x182.indd 1 24.01.2022 15:24:33<br />

Inhalt<br />

GREEN EFFICIENT TECHNOLOGIES<br />

Die unabhängige Medienplattform<br />

für Energieversorgung, Effizienzsteigerung<br />

und alternative Energieträger und -speicher<br />

y<br />

0<br />

0<br />

ETY.<br />

ITY.<br />

N.<br />

SCREW PUMP<br />

PROZESSTECHNIK & KOMPONENTEN<br />

PROCESS TECHNOLOGY & COMPONENTS<br />

PROCESS TECHNOLOGY & COMPONENTS 2022<br />

Water Wastewater Environmental Technology<br />

Energy Oil Gas Hydrogen<br />

Automotive PROZESSTECHNIK Shipbuilding Heavy Industry & KOMPONENTEN 2022<br />

Chemistry Pharmaceutics Biotechnology<br />

Food and Beverage Industry<br />

Wasser Abwasser Umwelttechnik<br />

Energie Öl Gas Wasserstoff<br />

Fahrzeugbau Schiffbau Schwerindustrie<br />

Chemie Pharma Biotechnik<br />

Lebensmittel- und Getränkeindustrie<br />

Nachhaltige Möglichkeiten in der<br />

Prozesstechnologie<br />

Kreislaufwirtschaft im industriellen<br />

Produktionsprozess<br />

UMPE<br />

2022<br />

2022<br />

The hygienic solution<br />

WANGEN VarioTwin NG<br />

Hygienisch fördern<br />

Independent magazine for Pumps, Compressors and Process Components<br />

WANGEN VarioTwin NG<br />

ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

GLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

H ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

GLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

SH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

NGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

ISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

LISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

LISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

GLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH ENGLISH<br />

Unabhängiges Fachmagazin für Pumpen, Kompressoren und prozesstechnische Komponenten<br />

TSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

H DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

UTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

CH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

EUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

SCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

TSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

TSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH DEUTSCH<br />

Themenbereiche H 2<br />

, Synthetische<br />

Kraftstoffe, Wasser, Solar & Photovoltaik,<br />

Windkraft, Bioenergie, Geothermie,<br />

Batterietechnologie, Systemintegration<br />

und weitere Alternativmöglichkeiten<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 5<br />

Dr. Harnisch Verlags GmbH · Eschenstraße 25 · 90441 Nürnberg · Tel.: +49 (0) 911 - 2018 0 · info@harnisch.com · www.harnisch.com

Titelstory<br />

ISO-P-Stähle sind extrem vielfältig und entsprechend anspruchsvoll. Mit den Werkzeugen der EcoCut-P-Serie bringt CERATIZIT nun die passende<br />

Lösung für beste Performance in Stahl.<br />

Stahl bearbeiten – aber effizient<br />

CERATIZIT bringt ISO-P-Update für beliebte EcoCut-Serie<br />

An der Bearbeitung von Stahl beißt sich<br />

so manches Werkzeug regelmäßig die<br />

Zähne aus – im wahrsten Sinne des Wortes.<br />

Doch das muss nicht sein: Mit dem Update<br />

der bewährten EcoCut-Serie bringt<br />

CERATIZIT nun performancestarke Lösungen<br />

für die universelle Dreh- und Bohrbearbeitung<br />

von ISO-P-Stählen.<br />

Die Liste an ISO-P-Stählen ist lang und ihre<br />

Sortenvielfalt verlangt eine breite Palette<br />

an leistungsstarken Werkzeuglösungen.<br />

Denn wenn von kohlenstoffarmen über<br />

duktile hin zu hochlegierten Stahlsorten in<br />

zahlreichen Härtevariationen auf die Drehmaschine<br />

kommen, kann es nicht mehr<br />

die eine Lösung für alles geben. Daher haben<br />

die Drehspezialisten bei CERATIZIT ihre<br />

Wendeschneidplattensorten neu ausgerichtet<br />

und auf die Anforderungen von ISO-<br />

P-Werkstoffen hin geschärft. Und so bekam<br />

auch der Klassiker EcoCut ein Update<br />

für die Zerspanung anspruchsvoller Stähle.<br />

Allrounder in vielen Anwendungen<br />

Ob beim Bohren, mit stehendem oder rotierendem<br />

Werkzeug oder beim Drehen<br />

von Plan-, Innen- und Außenkonturen: der<br />

EcoCut ist das Schweizer Taschenmesser<br />

unter den Zerspanungswerkzeugen und<br />

erste Wahl für eine Vielzahl an Anwendungen.<br />

Neben dem EcoCut Mini und dem<br />

EcoCut ProfileMaster sind die EcoCut Classic-Werkzeuge<br />

die Multitalente der Serie.<br />

Mit ihren Wendeschneidplatten (WSP) lassen<br />

sich Durchmesser zwischen 8 und 32<br />

mm bearbeiten und gleichzeitig Rüstzeiten<br />

reduzieren und die Produktivität steigern.<br />

Mehr Leistung oder längere Standzeiten?<br />

Geht beides!<br />

Die EcoCut-Werkzeuge sind längst ein Klassiker<br />

im CERATIZIT-Programm. „Das heißt<br />

aber nicht, dass wir uns auf den guten Eigenschaften<br />

dieser Serie ausruhen. Im Gegenteil,<br />

denn mit dem Zusatz-P kommt jetzt das<br />

Update zur Bearbeitung von ISO-P-Stählen“,<br />

verrät Paul Höckberg, Produktmanager Cutting<br />

Tools bei CERATIZIT. „Damit kann der Anwender<br />

entweder seine Schnittdaten anheben<br />

und schneller bearbeiten. Oder er bleibt<br />

bei seinen bewährten Parametern und profitiert<br />

von längeren Standzeiten!“ In ausführlichen<br />

Tests erreichen die neuen EcoCut-P<br />

15 Prozent mehr Leistung als ihre Vorgänger.<br />

Drachenstark in Stahl<br />

„Wer optimale Zerspanergebnisse in Stahl<br />

haben möchte, braucht auch eine optimierte<br />

Beschichtung. Dafür haben wir für ISO-<br />

P-Werkstoffe eine spezielle DRAGON-SKIN-<br />

Beschichtung entwickelt, die durch einen<br />

optimierten Schichtaufbau auf Standzeiterhöhung<br />

und reduzierte Bearbeitungszeit<br />

getrimmt ist“, so Stefan Karl, Produktmanager<br />

Cutting Tools bei CERATIZIT. Die mechanische<br />

Nachbehandlung bewirkt bei der<br />

6 <strong>dihw</strong> 15 1 · <strong>2023</strong>

Titelstory<br />

Ein weiteres Feature, von dem EcoCut-P-<br />

Nutzer profitieren, ist die neue Indikatorschicht<br />

der WSP. Mit ihrer Hilfe erkennt der<br />

Anwender, wie weit sie verschlissen und<br />

wann sie am besten auszutauschen ist.<br />

Denn wird der Verschleiß zu spät erkannt,<br />

leidet die Bearbeitungsqualität unter Umständen<br />

bereits drastisch. „Nicht auszudenken,<br />

wenn trotzdem bis ans Limit gefahren<br />

wird: Bricht dann die Schneidplatte, hat es<br />

im schlimmsten Fall schon das Werkstück<br />

beschädigt – mit erheblichen finanziellen<br />

Konsequenzen. Doch nun genügt ein Blick<br />

auf die spezielle DRAGONSKIN-Beschichtung<br />

und stabile Prozesse ohne Ausfälle<br />

sind gesichert!“, so Paul Höckberg.<br />

Preis bleibt, Performance steigt<br />

EcoCut + ISO-P Sortenupdate garantiert noch mehr Performance in Stahlwerkstoffen.<br />

Schichtoberfläche einen einzigartigen Eigenspannungszustand,<br />

der wiederum die<br />

Prozesssicherheit erhöht.<br />

Sind ununterbrochene Schnitte gefordert,<br />

macht die DRAGONSKIN-Sorte CTCP425-P<br />

mit der weiterentwickelten AL2O3-TiN<br />

CVD-Beschichtung eine gute Figur. Sie bietet<br />

sogar bei erhöhten Schnittgeschwindigkeiten<br />

ausgezeichnete Verschleißfestigkeit.<br />

Für die allgemeine Stahlverarbeitung mit<br />

unterbrochenem Schnitt bringt die AL2O3-<br />

TiN CVD DRAGONSKIN-Sorte CTCP435-P<br />

die Lösung. „Wann immer schlechte Bearbeitungsbedingungen<br />

vorliegen sowie bei<br />

sämtlichen Anwendungen mit hohen Zähigkeitsanforderungen,<br />

punktet CTCP435-P<br />

mit stabilen Prozessen“, weiß Stefan Karl.<br />

Warnt, bevor Verschleiß entsteht<br />

Wer nun befürchtet, dass die Leistungssteigerung<br />

bzw. die längeren Standzeiten<br />

teuer verkauft werden müssen, kann beruhigt<br />

sein, wie Paul Höckberg versichert:<br />

„Die neuen EcoCut-P-Wendeschneidplatten<br />

bieten bis zu 15 Prozent höhere Performance<br />

in ISO-P-Stählen und doch haben<br />

wir die Preise gleich mit den Vorgängerversionen<br />

gehalten. Somit bekommen unsere<br />

Kunden mehr Leistung sowie die Indikatorschicht<br />

zur besseren Verschleißerkennung<br />

ohne Aufpreis!“<br />

Entdecken Sie die EcoCut Werkzeuge,<br />

die ISO-P Wendeschneidplatten und<br />

viele weitere Werkzeug-Highlights<br />

vom 07.-10.03.<strong>2023</strong> am CERATIZIT-<br />

Messestand (Halle 3 – E04/F03) auf<br />

der INTEC in Leipzig.<br />

<br />

weitere Infos:<br />

www.cuttingtools.ceratizit.com<br />

<br />

<br />

ISO-P-Stähle sind vielfältig und entsprechend anspruchsvoll. Mit dem passenden ISO-P Wendeplatten-Programm bringt CERATIZIT performancestarke<br />

Lösungen für die universelle Dreh- und Bohrbearbeitung von ISO-P-Stählen.<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 7

News & Facts<br />

Lothar Horn verstorben<br />

Maschinenbaubranche verliert einen Pionier und Visionär<br />

Der Unternehmer Lothar Horn ist am<br />

5. Februar <strong>2023</strong> nach langer, schwerer<br />

Krankheit im Alter von 66 Jahren gestorben.<br />

Lothar Horn war Geschäftsführer der<br />

Paul Horn GmbH in Tübingen. Er formte die<br />

Horn-Gruppe zu einem international erfolgreichen<br />

Hersteller für Präzisionswerkzeuge<br />

mit Produktionsstandorten in England, Italien,<br />

Tschechien und den USA. Dazu kommen<br />

Vertriebsstandorte in Frankreich, Ungarn,<br />

China, Mexiko, Türkei und Thailand.<br />

Das Unternehmen ist heute der größte gewerbliche<br />

Arbeitgeber in Tübingen. Als Vorsitzender<br />

des VDMA-Fachverbands Präzisionswerkzeuge<br />

war Lothar Horn von 2009<br />

bis 2019 Sprachrohr seiner Branche. Lothar<br />

Horn gilt vielen in seiner Branche als Pionier<br />

und Visionär. Sein Sohn Markus, seit 2018<br />

Geschäftsführer der Paul Horn GmbH, wird<br />

das Unternehmen in der dritten Generation<br />

weiterführen, gemeinsam mit Matthias<br />

Rommel, ebenfalls Geschäftsführer.<br />

Der technologiebegeisterte Betriebswirt<br />

Lothar Horn trat 1991 in das elterliche Unternehmen<br />

ein. Zuvor sammelte er Erfahrungen<br />

in der IT-Branche und in Unternehmensberatungen.<br />

Am 1. Januar 1995 wurde<br />

er Geschäftsführer. 1999 schuf Lothar Horn<br />

am Tübinger Stammwerk neue Produktionsund<br />

Verwaltungsstätten sowie ein Vorführ-,<br />

Forschungs- und Entwicklungszentrum. Der<br />

Neubau vereinte damit erstmals alle Geschäftsprozesse<br />

an einem Standort, einschließlich<br />

eines Beschichtungszentrums.<br />

Um die Spitzenposition auf dem Weltmarkt<br />

weiter auszubauen, entstand neben dem<br />

Tübinger Stammhaus ein weiteres Fertigungsgebäude.<br />

Das Unternehmen verdoppelte<br />

damit die Produktionsfläche. Seit<br />

der Fertigstellung 2016 ist es das größte<br />

industriell genutzte Gebäude in Tübingen.<br />

Vertrauen in Technologie und<br />

Menschen<br />

„Technologie bestimmt die Kosten.“ – Dieser<br />

Satz steht für Lothar Horns innovative<br />

Triebkraft, mit Hochpräzisionswerkzeugen<br />

am Weltmarkt erfolgreich zu sein.<br />

Beim Ausbau von Produktions- und Verwaltungsgebäuden<br />

ging es auch um die Neuorganisation<br />

von Prozessen. Neben Produktion<br />

und Verwaltung nahmen Qualifikation<br />

und Kundenschulungen bei der Paul<br />

Horn GmbH unter Lothar Horns Regie größer<br />

werdende Bedeutung und Fläche ein.<br />

Die Horn Akademie ist eine Investition in<br />

Menschen, Mitarbeiterinnen und Mitarbeiter.<br />

Sie bietet neben internen und externen<br />

Schulungen auch Ausbildung, duales Studium,<br />

Umschulung und Weiterbildung an. Es<br />

besteht eine Zusammenarbeit mit der IHK<br />

sowie der Dualen Hochschule Baden-Württemberg<br />

(DHBW).<br />

Es komme auf die richtigen Leute im Unternehmen<br />

an, war Lothar Horns Überzeugung.<br />

Er setzte dabei auf Freiräume, Vertrauen<br />

und eine Kultur, die ebenso Fehler<br />

zulässt, wie die Chance, aus diesen zu lernen.<br />

Menschen waren für Lothar Horn ebenso<br />

wichtig wie Technologie oder moderne<br />

Prozesse. „Seine Wertschätzung galt sowohl<br />

unseren Kunden als auch unseren Mitarbeiterinnen<br />

und Mitarbeitern“, beschreibt<br />

Nachfolger Markus Horn seinen Vater.<br />

„Kein Auto fährt, kein Flugzeug fliegt<br />

(…) ohne dass Präzisionswerkzeuge<br />

zum Einsatz kommen“<br />

Zehn Jahre lang war Lothar Horn neben seinem<br />

unternehmerischen Schaffen Vorsitzender<br />

des Fachverbands Präzisionswerkzeuge<br />

des Verbands Deutscher Maschinen<br />

und Anlagenbau (VDMA). 2019 endete seine<br />

Rolle als offizieller Vertreter der Fachorganisation.<br />

„Kein Auto fährt, kein Flugzeug<br />

fliegt und kein künstliches Gelenk können<br />

Ärzte einsetzen, ohne dass Präzisionswerkzeuge<br />

zum Einsatz kommen“, war eine von<br />

Lothar Horns zentralen Aussagen. Die Paul<br />

Horn GmbH ist ein wichtiger und sichtbarer<br />

Player in der Branche: Die Halle 10 der Stuttgarter<br />

Messe trägt ihren Namen.<br />

Eine Fachjury verlieh Lothar Horn 2021 auf<br />

der Messe Moulding Expo in Stuttgart die<br />

Werkzeug- und Formenbau-Ehrenmedaille.<br />

Sie ehrt Persönlichkeiten, die als Pioniere<br />

und Visionäre wegweisende Signale gesetzt<br />

haben und Vorbild sind. Über Lothar<br />

Horn heißt es aus der Jury: „Auch wenn er<br />

in der Branche ein richtig großes Unternehmen<br />

lenkt und leitet, ist er sich in all den<br />

Jahren treu geblieben, ansprechbar für jeden,<br />

nahbar eben. Ein Mensch.“<br />

Engagiert für die Menschen in<br />

Tübingen<br />

Treu verbunden blieb der international aktive<br />

Unternehmenslenker Lothar Horn dem<br />

Standort Tübingen. Die Horn-Gruppe bietet<br />

Arbeits- und Ausbildungsplätze für 950 Mitarbeiterinnen<br />

und Mitarbeiter am Stammsitz<br />

und 1.500 weltweit. Die Paul Horn<br />

GmbH ist damit der größte gewerbliche Arbeitgeber<br />

Tübingens. Treu verbunden war<br />

Lothar Horn auch den Bürgerinnen und Bürgern<br />

der Stadt. Die Paul Horn GmbH unterstützt<br />

soziale Einrichtungen sowie die Jugend-<br />

und Nachwuchsarbeit beispielsweise<br />

von Sportvereinen. Sichtbares Zeichen<br />

dafür ist die Paul Horn Arena für Leistungs-,<br />

Breiten-, und Schulsport in Tübingen.<br />

Die gesamte Horn-Gruppe trauert mit der<br />

Familie.<br />

weitere Infos: www.horn-group.com<br />

8 <strong>dihw</strong> 15 1 · <strong>2023</strong>

News & Facts<br />

Divisionsleitung übernommen<br />

Elio Lupica übernimmt sie in der Mikron<br />

Switzerland AG, Division Tool<br />

Ende letzten Jahres übergab Markus<br />

Schnyder, Divisionsleiter des erfolgreichen<br />

Schweizer Werkzeugspezialisten Mikron<br />

Tool, die Geschäftsführung an seinen langjährigen<br />

Weggefährten Elio Lupica. Nach 24<br />

Jahren an der Spitze von Mikron Tool geht<br />

Markus Schnyder in Pension, steht dem Unternehmen<br />

noch beratend zur Seite.<br />

HOCHLEISTUNGS-<br />

PRODUKTE<br />

Elio Lupica studierte Betriebswirtschaft<br />

an der Hochschule in Lugano. 2005 startete<br />

er seine Karriere bei Mikron Tool als Verantwortlicher<br />

für Finanzen und Controlling.<br />

Dank seines außerordentlichen Prozessverständnisses<br />

und organisatorischen<br />

Talents hat er 2016 die Geschäftsführung<br />

der Standorte Agno, Rottweil und Shanghai<br />

übernommen. Zudem war er über all<br />

die Jahre stellvertretender Divisionsleiter<br />

an der Seite von Markus Schnyder. Bis heute<br />

prägten sie gemeinsam die Realität von<br />

Mikron Tool.<br />

Die 1998 gegründete Mikron Tool SA entwickelte<br />

sich unter ihrer Leitung zu einer<br />

Division der Mikron Switzerland AG mit<br />

vier Standorten weltweit. Innerhalb von<br />

24 Jahren wuchs das Unternehmen von 30<br />

auf 245 Mitarbeitende an. Das Herzstück<br />

Mikron Tools ist das auf Hochleistung getrimmte<br />

Technologie- und Kompetenzzentrum<br />

für die Mikrozerspanung, das kontinuierlich<br />

für bahnbrechende Neuentwicklungen<br />

sorgt.<br />

Markus Schnyder und sein Nachfolger Elio<br />

Lupica (vrnl.).<br />

Im Jahr 2022 wurde am Hauptsitz in Agno<br />

eine neue Produktionshalle mit einer Fläche<br />

von 1000 m2 in Betrieb genommen, um<br />

die Produktionskapazitäten für die „crazy“<br />

Schweizer Präzisionswerkzeuge zu erweitern.<br />

Auch in Zukunft wird das Unternehmen unter<br />

der Leitung von Elio Lupica mit strategischem<br />

Weitblick und großem Innovationswillen<br />

seine Marktposition ausbauen.<br />

Zu diesem Zweck wird Mikron Tool kontinuierlich<br />

in neueste Technologien investieren,<br />

um die eigenen hohen Anforderungen<br />

an das Qualitätsniveau stets zu optimieren.<br />

Und weiterhin sind beide überzeugt, dass<br />

die heutige Positionierung von Mikron Tool<br />

immer auch ein Verdienst der Mitarbeitenden<br />

ist, die diese Entwicklung mit hoher<br />

Motivation aktiv vorantreiben. Mit dieser<br />

Manpower bleibt das Unternehmen ein<br />

zuverlässiger Partner für gewinnbringende<br />

Zerspanungslösungen.<br />

<br />

weitere Infos: www.mikrontool.com<br />

• Qualität<br />

• Funktionalität<br />

• Innovation<br />

Der Abschied von Markus Schnyder und die Übergabe der Divisionsleitung wurde mit dem gesamten<br />

Team gefeiert.<br />

Die optimale<br />

Werkzeuglösung<br />

für individuelle Bearbeitungsaufgaben<br />

in allen Branchen!<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 9<br />

www.ingersoll-imc.de

News & Facts<br />

Neuer Geschäftsführer und<br />

neuer Vertriebsleiter<br />

BIG DAISHOWA, ein führender Anbieter<br />

von hochpräzisen Werkzeugsystemen<br />

und -lösungen für die metallverarbeitende<br />

Industrie, kündigt einen Wechsel auf<br />

der Führungsebene an: Udo Knöller übergab<br />

die operative Führung per 1. Januar<br />

<strong>2023</strong> an Yusuke Mori. Gleichzeitig wurde<br />

Christian David zum Vertriebsleiter der BIG<br />

DAISHOWA GmbH ernannt.<br />

Yusuke Mori ist seit 2016 bei BIG DAISHOWA<br />

in Vöhringen tätig, zuerst als Key Account<br />

Manager und seit 2019 als Prokurist. In dieser<br />

Zeit konnte er sich bestens mit dem Unternehmen<br />

und dem deutschen Markt vertraut<br />

machen. Er begann seine Karriere<br />

2002 im Vertrieb von BIG Daishowa Seiki,<br />

dem japanischen Mutterunternehmen der<br />

BIG DAISHOWA GmbH. Zuletzt war er dort<br />

in der Exportabteilung als Vertriebsleiter<br />

für Europa tätig.<br />

Christian David<br />

Christian David kam 2010 als Key Account<br />

Manager zu BIG DAISHOWA. Zuvor war er<br />

Produkt Manager für die BIG DAISHOWA-<br />

Produktlinie bei Schunk in Lauffen am Neckar.<br />

Seine über 20-jährige Erfahrung mit<br />

und im Unternehmen sind von unschätzbarem<br />

Wert für Kunden und Kollegen gleichermaßen.<br />

<br />

Yusuke Mori<br />

weitere Infos: www.big-daishowa.de<br />

Neue Vertriebsdirektorin Engineering Markets<br />

Zum 1. Dezember 2022 übernahm Helena<br />

Johansson bei Saint-Gobain Abrasives<br />

die Funktion der Vertriebsdirektorin<br />

Deutschland/Österreich/Schweiz im Geschäftsbereich<br />

Engineering. Sie verantwortet<br />

damit die Betreuung der Industriekunden<br />

des weltweit führenden Anbieters<br />

für Schleiflösungen, unter anderem in den<br />

Marktsegmenten Automotive, Luft- und<br />

Raumfahrt, Maschinenbau und der Werkzeugherstellung.<br />

Die Kunden von Saint-Gobain Abrasives<br />

profitieren zukünftig von der Expertise<br />

und den umfassenden Erfahrungen Helena<br />

Johanssons in der Führung von Vertriebsorganisationen<br />

im industriellen Bereich. Sie<br />

hat in den vergangenen 15 Jahren im Vertrieb<br />

verschiedener internationaler Unternehmen<br />

in unterschiedlichen Funktionen<br />

gearbeitet und war zuletzt als Leiterin Vertrieb<br />

und Kundenbetreuung eines großen<br />

Technologieunternehmens innerhalb der<br />

Automobilzulieferindustrie tätig.<br />

Helena Johansson übernimmt die Nachfolge<br />

von Stefan Kemethmüller und berichtet<br />

in ihrer neuen Funktion an Christian Bako,<br />

Geschäftsführer Saint-Gobain Abrasives<br />

Central Europe.<br />

<br />

weitere Infos: www.nortonabrasives.com<br />

Seit dem 1. Dezember 2022 betreut Helena<br />

Johansson als neue Vertriebsdirektorin Engineering<br />

Deutschland / Österreich / Schweiz die<br />

Industriekunden von Saint-Gobain Abrasives.<br />

Wechsel an der Spitze<br />

Dr. Thorsten Schmidt (50) wird mit sofortiger<br />

Wirkung neuer Vorstandsvorsitzender<br />

der Heller Management SE, Nürtingen. Sein<br />

Vorgänger Reinhold Groß (53) hat das Unternehmen<br />

im beiderseitigen Einvernehmen<br />

verlassen.<br />

Thorsten Schmidt übernimmt ab sofort in<br />

Personalunion den Vorsitz des Vorstands<br />

der Heller Management SE und der Geschäftsführung<br />

der Gebr. Heller Maschinenfabrik<br />

GmbH. Er berät HELLER bereits<br />

seit Juli 2022 als geschäftsführender Gesellschafter<br />

der Kerkhoff Group GmbH, Düsseldorf<br />

und verfügt über langjährige Erfahrung<br />

im Werkzeugmaschinenbau. Von Oktober<br />

2006 bis Dezember 2015 war Schmidt<br />

Vertriebsvorstand der Gildemeister AG, Bielefeld.<br />

Im Anschluss war er als CEO bei DMG<br />

MORI für die Weiterentwicklung des US-<br />

Geschäfts verantwortlich. Darüber hinaus<br />

stand Schmidt an der Spitze einer Stiftung<br />

für den Nachwuchs des Vereins Deutscher<br />

Werkzeugmaschinenfabriken (VDW).<br />

<br />

weitere Infos: www.heller.biz<br />

10 <strong>dihw</strong> 15 1 · <strong>2023</strong>

News & Facts<br />

Dr. Uwe Schleinkofer auf Hagener<br />

Symposium mit Skaupy-Preis gewürdigt<br />

Auch in seiner Funktion als Direktor der Forschung und Entwicklung<br />

bei CERATIZIT schafft Dr. Uwe Schleinkofer es, die Grenzen<br />

des technisch Möglichen zu verschieben sowie die Zerspanung<br />

performanter und nachhaltiger zu gestalten. Als einer der renommiertesten<br />

Experten für Zerspanungswerkzeuge und -prozesse<br />

wird er von Kolleginnen und Kollegen in aller Welt sehr geschätzt.<br />

Eine Laudatio auf Dr. Schleinkofer wurde außerdem vom<br />

CERATIZIT-Vorstandsmitglied Thierry Wolter gehalten, der die herausragende<br />

Arbeit sowie den unermüdlichen Ehrgeiz des Preisträgers<br />

hervorhob.<br />

Das Hagener Symposium feierte am 24. November 2022 sein<br />

40-jähriges Jubiläum und bietet neben der Präsentation neuester<br />

wissenschaftlicher Erkenntnisse zudem eine Ausstellung mit vielfältigen<br />

Möglichkeiten zur Produktpräsentation und Vernetzung.<br />

Die Konferenz ist somit ein bedeutendes Ereignis, an welchem Wissenschaft<br />

und Industrie zusammenkommen.<br />

Dr. Uwe Schleinkofer wird mit auf dem Hagener Symposium mit dem<br />

renommierten Skaupy-Preis ausgezeichnet. Univ.-Prof. Dr.-Ing vom<br />

RWTH Aachen – IWM (li.) und CERATIZIT Vorstandsmitglied Thierry<br />

Wolter (r.) übergaben die Ehrenuhrkunde an den Preisträger.<br />

Dr. Uwe Schleinkofer, ausgewiesener Fachmann bei CERATIZIT<br />

auf dem Gebiet der Hartmetalle, ist der Preisträger bei der letztjährigen<br />

Verleihung des Skaupy-Preises! In seiner Rede fand er deutliche<br />

Worte für die zukünftige nachhaltige Entwicklung in der Branche.<br />

Benannt nach dem Wiener Physiker Franz Skaupy wird die<br />

Auszeichnung in der Regel jährlich vom Gemeinschaftsausschuss<br />

Pulvermetallurgie verliehen. Der Preis richtet sich an solche Personen,<br />

die sich mit herausragenden Leistungen auf dem Gebiet<br />

der Pulvermetallurgie verdient gemacht haben. Dem Preisträger<br />

kommt außerdem die Ehre zuteil, den Eröffnungsvortrag beim<br />

jährlich stattfindenden Hagener Symposium zu halten, in dessen<br />

Rahmen der Preis verliehen wird.<br />

Der für die CERATIZIT-Gruppe tätige Preisträger Dr. Uwe Schleinkofer<br />

hat in seinem Eröffnungsvortrag, auch Skaupy-Vortrag genannt,<br />

das Thema „Hartmetall und Beschichtung – von der Wissenschaft<br />

zur industriellen Zukunftsgestaltung“ aufgegriffen und stellte dabei<br />

den Transfer von der Wissenschaft zur industriellen Zukunftsgestaltung<br />

in den Fokus. Ein Schwerpunktthema war zudem die<br />

Nachhaltigkeit: Mit dem „Green Carbide“ von CERATIZIT zeigte<br />

Dr. Schleinkofer eine Premium-Hartmetallsorte auf, in welcher Innovation<br />

und Nachhaltigkeit vereint werden. Das aus mehr als 99<br />

Prozent hochwertigen Sekundärrohstoffen bestehende „Grüne<br />

Hartmetall“ erreicht mit 3 kg CO2 pro kg Hartmetall einen bisher<br />

unerreicht niedrigen CO2-Fußabdruck.<br />

<br />

weitere Infos: www.ceratizit.com<br />

Wir messen<br />

Qualität in<br />

Mikrometer<br />

Wir messen<br />

Qualität in<br />

Mikrometer<br />

Messtechnik<br />

Messtechnik<br />

Verzahnungsmessgeräte der Baureihe der Baureihe WGT WGT<br />

–<br />

–<br />

Höchste<br />

Höchste<br />

Präzision<br />

Präzision<br />

durch<br />

durch<br />

Granitführungen<br />

Granitführungen<br />

und Luftlagerung<br />

und Luftlagerung<br />

– Geringe Betriebskosten durch kontaktlose Führungen und<br />

– Geringe Betriebskosten durch kontaktlose Führungen und<br />

zuverlässige Tastköpfe sowie preiswerte Ersatzteile<br />

zuverlässige Tastköpfe sowie preiswerte Ersatzteile<br />

– Flexibel für alle Arten von Verzahnungen<br />

– – Liebherr-Software Flexibel für alle LHInspect Arten von Verzahnungen<br />

– – Herstellerneutrale Liebherr-Software GDE-Schnittstelle LHInspect zur Datenübertragung<br />

– Herstellerneutrale GDE-Schnittstelle zur Datenübertragung<br />

www.liebherr.com<br />

www.liebherr.com<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 11

News & Facts<br />

Aktiver Klimaschutz dank CO2-neutraler<br />

Produktion<br />

Energieeffiziente „Green-Smart Machines“<br />

Umweltverträgliche Fertigung, Reduzierung<br />

des Energieverbrauchs und Nutzung<br />

erneuerbarer Energiequellen sind Anforderungen,<br />

die immer mehr Unternehmen erfüllen<br />

möchten und müssen. Der renommierte<br />

CNC-Werkzeugmaschinenhersteller<br />

Okuma engagiert sich schon seit vielen<br />

Jahren für umweltverträgliche, energiesparende<br />

Lösungen. In Zukunft unterstützt<br />

das Unternehmen seine Kunden zudem mit<br />

„Green-Smart Machines“, die den betrieblichen<br />

Energieverbrauch bei gleichbleibend<br />

hoher Produktivität deutlich reduzieren. Zugleich<br />

treibt Okuma die Dekarbonisierung<br />

in den eigenen Fertigungsstätten stark voran<br />

und erreicht in den wichtigsten Werken<br />

bereits jetzt eine CO2-neutrale Produktion.<br />

Innovative Technologien für umweltschonende<br />

Produktion<br />

Mit dem Label „Green-Smart Machine“<br />

kennzeichnet der Werkzeughersteller seine<br />

Maschinen, die den Energieverbrauch<br />

nachweislich deutlich reduzieren und zugleich<br />

höchste Genauigkeit und Effizienz<br />

in der Produktion gewährleisten. Dazu<br />

setzt Okuma eigenentwickelte, intelligente<br />

Technologien ein. Mit dem bewährten<br />

„Thermo-friendly Concept“ werden temperaturbedingte<br />

Schwankungen kompensiert<br />

und eine hohe Maßstabilität im kontinuierlichen<br />

Langzeitbetrieb erreicht. Dies macht<br />

ein Warmlaufen der Maschinen überflüssig<br />

und spart Energie und Kosten.<br />

Zusätzliche autonome Energiesparfunktionen<br />

bietet die „ECO Suite plus“, die zum Beispiel<br />

unnötige Pumpenrotation oder den<br />

ständigen Betrieb dezentralen Equipments<br />

kontrolliert und darüber hinaus CO2-Emissionen<br />

aufzeichnet.<br />

Zudem optimiert eine neue Betriebssteuerungstechnologie<br />

die Spindelkühlsysteme,<br />

gewährleistet ein autonomes Gleichgewicht<br />

zwischen Genauigkeitsstabilität<br />

und Energieminimierung und reduziert dadurch<br />

den Energieverbrauch um bis zu 68<br />

Prozent.<br />

Okuma geht mit CO2-neutraler<br />

Fertigung voran<br />

Auch in der eigenen Produktion treibt<br />

Okuma die Dekarbonisierung durch noch<br />

stärkere Automatisierung und Prozessoptimierung<br />

massiv voran. Darüber hinaus<br />

nutzt der Werkzeugmaschinenbauer zunehmend<br />

erneuerbare, kohlenstofffreie<br />

Energiequellen, um möglichst schnell vollständig<br />

auf fossile Brennstoffe verzichten<br />

zu können. So konnte das wichtige Ziel der<br />

Klimaneutralität in den drei japanischen<br />

Hauptproduktionsstätten bereits vorzeitig<br />

realisiert werden. Dort kommt seit Oktober<br />

2022 ausschließlich Ökostrom zum Einsatz.<br />

In diesen smarten Werken werden künftig<br />

auch die „Green-Smart Maschinen“ vollständig<br />

CO2-neutral hergestellt.<br />

Die Kennzeichnung der „Green-Smart Maschinen“<br />

erfolgt ab April <strong>2023</strong>.<br />

<br />

weitere Infos: www.okuma.de<br />

Präzisionswerkzeuge 2022<br />

Hersteller schaffen Produktionsplus in schwierigen Zeiten<br />

Die Hersteller von Präzisionswerkzeugen<br />

erzielten 2022 einen Umsatz von rund<br />

9,9 Milliarden Euro und sehen für <strong>2023</strong> einen<br />

steigenden Werkzeugbedarf. „2022 konnten<br />

die Präzisionswerkzeug-Hersteller die erwartete<br />

Umsatzsteigerung von acht Prozent<br />

auf rund 9,9 Milliarden Euro erreichen“, sagte<br />

Stefan Zecha, Vorsitzender des Fachverbands<br />

Präzisionswerkzeuge im VDMA, auf<br />

der Jahres-Pressekonferenz in Frankfurt.<br />

Das Exportgeschäft konnte 2022 insgesamt<br />

leicht auf über sechs Milliarden Euro gesteigert<br />

werden. Allerdings mit deutlich unterschiedlicher<br />

Entwicklung in den einzelnen<br />

Teilbranchen und nach Zielländern. Ein<br />

deutlicher Wachstumsfaktor war das Amerikageschäft.<br />

Die Absatzentwicklung in<br />

China verlief hingegen enttäuschend. Der<br />

deutsche Markt erreichte ein Volumen von<br />

sieben Milliarden Euro. Er startete zu Jahresbeginn<br />

2022 gut, stagnierte im zweiten<br />

Quartal und legte im zweiten Halbjahr dann<br />

wieder deutlich zu. Insbesondere die in den<br />

letzten Monaten wieder stark gestiegene<br />

Inlandsproduktion der deutschen Auto-<br />

industrie und die hohe Produktionsauslastung<br />

im Maschinenbau machten sich positiv<br />

bemerkbar.<br />

Die hohe Inflation und der Ukraine-Krieg<br />

mit all seinen Folgen werden die Unternehmen<br />

noch lange belasten. Auch der teure<br />

Tarifabschluss vom November 2022 ist eine<br />

Bürde für die Unternehmen. Materialengpässe<br />

und Schwierigkeiten in der Lieferkette<br />

dauern an, zudem kehren immer mehr<br />

Staaten zu protektionistischen Maßnahmen<br />

zurück. Alles in Allem ist zu erwarten, dass<br />

12 <strong>dihw</strong> 15 1 · <strong>2023</strong>

News & Facts<br />

auch <strong>2023</strong> ein schwieriges Jahr in allen Teilbranchen<br />

der Präzisionswerkzeuge-Industrie<br />

wird. Zecha: „Der steigende Bedarf an<br />

Werkzeugen in manchen Kundenbranchen<br />

lässt uns immerhin insgesamt auf ein erneutes<br />

Produktionswachstum um acht Prozent<br />

hoffen.“<br />

Weiter führte er aus: „Bei den Kundenbranchen<br />

ist allen voran die Automobilindustrie<br />

zu nennen. Hier verlief die deutsche wie die<br />

gesamte europäische Produktionstätigkeit<br />

im ersten Halbjahr schwach, holte aber im<br />

zweiten Halbjahr kräftig auf. Ähnliches gilt<br />

für China, Japan und Korea. In den Fabriken<br />

auf dem amerikanischen Kontinent rollten<br />

das ganze Jahr über mehr Fahrzeuge vom<br />

Band und bescherten unseren Werkzeugexporten<br />

damit deutlich überdurchschnittliche<br />

Lieferzuwächse in diese Märkte.<br />

In der Kundenbranche Maschinenbau setzt<br />

sich die bereits im letzten Jahr gesehene<br />

Entwicklung fort. Die Werkzeugnachfrage<br />

der Maschinenhersteller<br />

ist deutlich besser als der<br />

Maschinenumsatz, da die<br />

Auftragsbücher prall gefüllt<br />

sind. Die Fertigung<br />

der Maschinenteile läuft,<br />

auch wenn die Endmontage<br />

und Auslieferung wegen<br />

fehlender Elektronikkomponenten<br />

nach wie<br />

vor stockt, aber auch hier<br />

bessert sich die Lage.<br />

Die Luftfahrtindustrie hat die Produktion<br />

von Flugzeugen wieder deutlich gesteigert<br />

und fragte dadurch mehr Werkzeuge nach.<br />

Das Loslösen des Westens von Russland<br />

insbesondere im Energiesektor und die dadurch<br />

ausgelösten Preissprünge treiben die<br />

Nachfrage aus dem entsprechenden Anlagenbau<br />

zur Gasgewinnung. Ob Rohrleitungen<br />

für das Fracking, Verdichter für LNG<br />

oder Ventile für die weitere Verteilung –<br />

Erdgas fließt durch mit Präzisionswerkzeugen<br />

bearbeitete Komponenten. Aber auch<br />

Windkraftgeneratoren, Wärmepumpen<br />

und Anlagen rund um die nun verstärkt in<br />

den Fokus rückende Wasserstoffwirtschaft<br />

mit all den hierfür benötigten Komponenten<br />

treiben den Werkzeugbedarf an. Auch<br />

die Nachfrage aus der Sicherheits- und Verteidigungsindustrie<br />

ist als direkte Folge des<br />

Ukrainekrieges gestiegen.“<br />

<br />

weitere Infos: www.vdma.org<br />

Tor zum Kundenportal VPortal geöffnet<br />

Das webbasierte VPortal bietet Vollmer Kunden<br />

einen individuellen Zugang zum eigenen<br />

Maschinenpark, zum Ersatzteileshop sowie<br />

den getätigten Bestellungen. Digitale Supportanfragen<br />

lassen sich einfach per Mausklick<br />

an den Vollmer Service schicken.<br />

Mit seinem neuen Kundenportal VPortal<br />

bietet der Biberacher Schärfspezialist<br />

Vollmer exklusiven Zugang zu digitalen Services<br />

wie Ersatzteileshop, Maschinenübersicht<br />

oder technischer Dokumentation. Zudem<br />

haben Kunden über VPortal die Möglichkeit,<br />

ihre Supportanfragen zu Maschinen<br />

oder Dienstleistungen an Vollmer zu<br />

senden. Für jeden Besitzer einer Vollmer<br />

Schärfmaschine sind sowohl Registrierung<br />

als auch Nutzung des Kundenportals kostenfrei.<br />

Ihren individuellen Login können<br />

Kunden via E-Mail oder Telefon beantragen.<br />

„Unser Kundenportal VPortal ist das digitale<br />

und personalisierte Fenster, das wir Kunden<br />

zur Verfügung stellen und mit dem wir<br />

unsere Serviceleistungen ausbauen“, sagt<br />

Jürgen Hauger, Geschäftsführer der Vollmer<br />

Gruppe. „Es bildet die perfekte Verbindung<br />

zwischen realer und digitaler Welt, damit<br />

unsere Kunden stets den Überblick über<br />

ihre Vollmer Maschinen behalten können.“<br />

Nutzung von VPortal ist kostenfrei<br />

Rund um die Uhr an sieben Tagen in der Woche<br />

gewährt VPortal den Zugang zum digitalen<br />

Maschinenpark, den ein Kunde beim<br />

schwäbischen Schärfspezialsten Vollmer erworben<br />

hat. Den Link zum Kundenportal<br />

finden Nutzer direkt auf der Vollmer Homepage.<br />

Der digitale Service steht den Nutzern<br />

kostenfrei in englischer und deutscher Sprache<br />

zur Verfügung. Aktuell können sich Kunden<br />

aus Deutschland via E-Mail oder Telefon<br />

registrieren. Nach dem Login öffnet sich das<br />

Online-Tor mit einer kompletten Übersicht<br />

der vorhandenen Vollmer Schärfmaschinen.<br />

Mit 3-D-Navigation Ersatzteilsuche beschleunigen<br />

Bereits auf der Startseite zeigt das Kundenportal<br />

alle digitalen Services übersichtlich<br />

über fünf Kacheln an: Meine Maschinen, Ersatzteile,<br />

Bestellungen, Supportanfragen<br />

und Kontakt. Über sie kann der Anwender<br />

navigieren und sich zu seinen Vollmer Maschinen<br />

die wichtigsten Fakten sowie passende<br />

Dokumente zu Technologie oder Bedienung<br />

ansehen und herunterladen. Mit<br />

Blick auf Wartung und Instandhaltung bietet<br />

VPortal jederzeit die Option für eine individuelle<br />

Supportanfrage oder auch den<br />

Zugang zum webbasierten Vollmer Ersatzteileshop.<br />

Für eine einfache Ersatzteilsuche<br />

und Identifikation der Originalteile sorgt<br />

neben der Volltextsuche eine innovative<br />

3-D-Navigation, die den Anwender direkt<br />

in die dreidimensionale Maschinenskizze<br />

führt. Bestellungen und Beschaffungsprozesse<br />

werden sofort in Gang gesetzt und<br />

sorgen für eine rasche Bearbeitung und<br />

Auslieferung.<br />

<br />

weitere Infos: www.vollmer-group.com<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 13

News & Facts<br />

SUSTAINABILITY by Performance and<br />

Precision<br />

Profitabel wachsen, Marktanteile hinzugewinnen,<br />

das globale Geschäft stärken:<br />

Die CHIRON Group verfolgt ambitionierte<br />

Ziele für die nächsten Jahre. Um das Erreichen<br />

dieser Ziele zu fördern, hebt sich das<br />

Unternehmen über das Produktangebot<br />

hinaus vom Wettbewerb ab. Liefert Kunden<br />

und potenziellen Kunden zum Beispiel<br />

durch das Engagement beim zentralen Zukunftsthema<br />

Nachhaltigkeit weitere Argumente<br />

pro CHIRON Group. Erster großer Erfolg<br />

hier: Seit Ende des Jahres produzieren<br />

die deutschen Standorte klimaneutral. Die<br />

bisherigen Anstrengungen und Erfolge dokumentiert<br />

die CHIRON Group in ihrem ersten<br />

Nachhaltigkeitsbericht „SUSTAINABILITY<br />

by Performance and Precision“.<br />

„Unser Ziel ist es, klimabewusst und – je<br />

eher, desto besser – klimaneutral zu produzieren“,<br />

so CEO Carsten Liske. Hierzu wurde<br />

in den letzten Monaten intensiv am globalen<br />

Nachhaltigkeitsprogramm für die<br />

CHIRON Group gearbeitet. Und, mit Investitionen<br />

in Wärmerückgewinnungs- und<br />

Photovoltaikanlagen sowie dem Bezug<br />

von zusätzlich benötigtem Strom aus regenerativen<br />

Quellen, der erste Meilenstein<br />

erreicht: In Deutschland produziert die<br />

CHIRON Group jetzt klimaneutral. CHIRON<br />

China wird mit Photovoltaik für die Taicang<br />

Innovation Factory <strong>2023</strong> nachziehen, bei<br />

CHIRON Croatia sind die Planungen ebenfalls<br />

angelaufen.<br />

Als Werkzeugmaschinenbauer ist die<br />

CHIRON Group laut Benjamin Kurth, Global<br />

Program Manager Sustainability, doppelt<br />

gefordert: „Es geht zum einen um klimaneutrale<br />

Produktion bei uns, zum anderen<br />

um das Einsparen von Ressourcen und<br />

den immer effizienteren Betrieb der Bearbeitungszentren<br />

und Fertigungslösungen<br />

bei unseren Kunden.“ Die CHIRON Group<br />

engagiert sich als Gründungsmitglied der<br />

VDMA-Initiative Blue Competence aktiv für<br />

Nachhaltigkeitsbelange und setzt die festgelegten<br />

Kriterien konsequent in ihren Produkten<br />

um. Dazu gehören neben einer verbesserten<br />

Energie- und Rohstoffeffizienz<br />

auch die ertragssteigernde Automation der<br />

Fertigungszentren, ein ressourcenschonendes<br />

Umsetzen der Prozesse durch intelligente<br />

Turnkey-Lösungen sowie die Digitalisierung<br />

von Kunden- und Entwicklungsprojekten.<br />

Im Nachhaltigkeitsbericht 2021 stellt die<br />

Unternehmensgruppe ihre Strategie vor<br />

und informiert über ihre Aktivitäten in allen<br />

relevanten Feldern der Nachhaltigkeit:<br />

Weiterentwicklung des Produktportfolios,<br />

Basis für die führende Marktposition und das Wachstum der CHIRON Group sind die engagierten<br />

und qualifizierten Mitarbeitenden weltweit.<br />

Nachhaltigkeit spiegelt sich in allen Produkten<br />

wider – zum Beispiel in der extrem kompakten<br />

Micro5 für hochpräzises Bearbeiten<br />

kleiner Teile auf smarte Art.<br />

Verantwortung für Beschäftigte und Gesellschaft,<br />

Qualitäts-, Lieferketten- und Ressourcenmanagement<br />

sowie Energieeinsatz<br />

und CO2-Bilanz. „Mit unserem nach den<br />

Kernrichtlinien der Global Reporting Initiative<br />

(GRI) erstellten Bericht liefern wir den<br />

belastbaren Beweis, dass nachhaltiges Handeln<br />

nicht nur für den Erhalt unserer wirtschaftlichen<br />

Performance von großer Bedeutung<br />

ist, sondern Teil unserer DNA“, so<br />

CEO Carsten Liske in seinem Vorwort.<br />

Fundament aller Aktivitäten ist das Strategie-Programm<br />

„Sustainability@CHIRON<br />

Group“. Das erklärte Ziel dabei: weltweit bis<br />

Ende 2025 komplett CO2-neutral produzieren.<br />

Ein ambitioniertes Vorhaben, zu dessen<br />

Erreichen sich die CHIRON Group, so<br />

Benjamin Kurth, mit einer Erklärung offiziell<br />

verpflichtet hat: „Seit Dezember 2022<br />

arbeiten wir als eines der ersten Unternehmen<br />

unserer Branche mit der Science<br />

Based Target Initiative (SBTi) zusammen.<br />

Das zeigt, wie ernst wir das Thema Nachhaltigkeit<br />

nehmen.“ Die SBTi ist eine gemeinsame<br />

Initiative von CDP, United Nations<br />

Global Compact, World Resources Institute<br />

und World Wide Fund for Nature (WWF).<br />

Der Ansatz dabei: Zielvorgaben zum Reduzieren<br />

von Emissionen für die teilnehmenden<br />

Unternehmen festlegen und ihre Erreichung<br />

unabhängig überprüfen lassen,<br />

um die Ziele des Pariser Klimaabkommens<br />

– Begrenzen der globalen Erwärmung auf<br />

1,5°C – zu erreichen.<br />

<br />

weitere Infos: www.chiron-group.com<br />

14 <strong>dihw</strong> 15 1 · <strong>2023</strong>

News & Facts<br />

CMZ Italia feierte zehnjähriges Bestehen<br />

Eine Geschichte, die ihren Anfang im<br />

Jahr 2012 nahm und ein Weiterbestehen<br />

von vielen weiteren Jahren verspricht. Dies<br />

war die Nachricht, die die italienische Tochtergesellschaft<br />

von CMZ während des Open<br />

Houses vom 9.-11. November 2022 zum Anlass<br />

ihres zehnjährigen Bestehens übermitteln<br />

wollte. Drei Tage voll von technischem<br />

Know-How, in denen aber auch Platz für<br />

Emotionen und Nostalgie war.<br />

Mit dem Ziel, die technischen Möglichkeiten<br />

der Produkte zu zeigen, wurde ein weitläufiger<br />

Showroom aufgestellt, in dem ein<br />

weiter Fächer der ganzen Maschinenpalette<br />

von CMZ vorgestellt wurde. Darunter befand<br />

sich ebenfalls die Bestsellerserie von CMZ, repräsentiert<br />

durch eine TA-20-YS-640+GL20II,<br />

eine Einrevolvermaschine mit Gantryroboter<br />

GL20II. Eine unvergleichliche Gelegenheit,<br />

um die Effizienz der personalisierten Automatisierungslösungen<br />

für kurze und lange Serien<br />

von CMZ zu prüfen.<br />

Des Weiteren wurde die hochleistungsstarke<br />

Serie TD durch die Modelle TD-30-YS-800<br />

und TD-45-Y-2200 vorgestellt. Eine verlässliche<br />

und hochpräzise Serie, die vielfältige<br />

Konfigurationsoptionen bietet.<br />

<br />

weitere Infos: www.cmz.com<br />

Trotz der Marktschwankungen hat CMZ Italia<br />

eine Tendenz von konstantem Wachstum<br />

während der letzten Jahre vorgewiesen. Die<br />

Zahlen lügen nicht: in diesen zehn Jahren des<br />

Bestehens der Tochtergesellschaft wurden<br />

1.155 Maschinen in Italien ausgeliefert, von<br />

Südtirol bis Sizilien. Die zuvor durch Momac<br />

ausgelieferten 320 Maschinen addiert, ergibt<br />

dies eine Summe von 1.500 installierten und<br />

im Betrieb befindlichen Maschinen.<br />

Im Laufe des Jahres 2021 wurden in Italien<br />

Drehmaschinen im Wert von 26,7 Millionen<br />

Euro ausgeliefert, eine Zahl die gemäβ der<br />

Hochrechnungen in 2022 mit einem Wert von<br />

27,4 Millionen Euro noch übertroffen werden<br />

wird. Mit dem Ziel weiterhin ein optimales<br />

Kundenerlebnis anzubieten, wird der Kundenservice<br />

der italienischen Tochtergesellschaft<br />

durch eine beträchtliche Vergröβerung<br />

des Teams aufgestockt.<br />

SAVE THE DATE<br />

VOLLMER VDAYS<br />

18.-20. APRIL <strong>2023</strong><br />

LIGNA <strong>2023</strong><br />

15.-19. MAI <strong>2023</strong><br />

Weitläufiger Showroom von CNC-Drehmaschinen<br />

und Zeit für Know-how<br />

Das Openhouse zeigte an drei Tagen den<br />

mehr als 200 Teilnehmern die komplette<br />

Produktweite der CNC Drehmaschinen von<br />

CMZ. Des Weiteren ist immer Zeit für Knowhow<br />

und so wurden technische Workshops<br />

von Ainhoa de la Iglesia, Leiterin der Anwendungsabteilung<br />

von CMZ, mit Unterstützung<br />

von ESPRIT und Hexagon Manufacturing gegeben.<br />

Auβerdem gab es besondere Unterstützung<br />

durch die Leiter von CMZ Frankreich<br />

und CMZ Deutschland: Laurent Loustalot und<br />

Olaf Suessmann.<br />

DAYS <strong>2023</strong><br />

// BRANCHENTAGE<br />

WERKZEUGBEARBEITUNG<br />

AUF DEN VDAYS <strong>2023</strong> ENTDECKEN:<br />

VOLLMER VHybrid 260<br />

Die weitläufige Palette von CNC Drehmaschinen<br />

zog alle Blicke auf sich. Die Mission<br />

von CMZ ist eindeutig: hochwertige, verlässliche<br />

Drehmaschinen mit einer hohen<br />

Lebensdauer herzustellen. CMZ-Maschinen<br />

haben eine durchschnittliche Standzeit von<br />

20 Jahren.<br />

Schleifen und Erodieren - in einer Maschine.<br />

Die VHybrid 260 vereint die Stärken einer innovativen Schleif- und leistungsstarken<br />

Erodiermaschine für Rotationswerkzeuge bis 50 mm Durchmesser. Und<br />

ermöglicht den Wechsel zwischen beiden Funktionen in kürzester Zeit. Jetzt bei<br />

den VOLLMER Branchentagen VDays <strong>2023</strong> in Biberach/Riß (Nähe Ulm) kennenlernen!<br />

Anmeldung ab Januar <strong>2023</strong> auf:<br />

VHybrid 260<br />

www.vollmer-group.com<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 15<br />

VOLLMER WERKE Maschinenfabrik GmbH // Ehinger Straße 34, 88400 Biberach/Riß // +49 7351 571 0

News & Facts<br />

Einer von 50 German Leaders<br />

LEUCO ist stolz darauf, als einziges Unternehmen<br />

im Bereich Zerspanungswerkzeuge<br />

für die Kampagne „50 German Leaders“<br />

nominiert worden zu sein.<br />

Dafür ausgewählt wurden Firmen, die in ihrer<br />

Sparte jeweils Besonderes leisten und<br />

eine Spitzenposition in ihrer Branche einnehmen.<br />

Damit reiht sich LEUCO ein in eine<br />

Reihe von Unternehmen wie der Armaturenhersteller<br />

Grohe, die Zürich-Versicherung,<br />

Thyssen-Krupp oder der Buchverlag<br />

Cornelsen. Die gekürten Firmen werden jeweils<br />

in einem kurzen Video präsentiert, die<br />

unter https://www.globalthoughtleaders.<br />

org/50-german-leaders zu finden sind. Der<br />

LEUCO Film gibt einen Einblick in die aktuelle<br />

Produktion sowie die Firmenphilosophie<br />

des Horber Traditionsunternehmens.<br />

Dazu Vorstand Frank Diez: „Wir freuen uns<br />

über diese Auszeichnung, und dass die<br />

Leistung unseres Unternehmens und unserer<br />

Mitarbeiter offensichtlich auch über<br />

Branchen- und Ländergrenzen hinaus Anerkennung<br />

findet.“<br />

<br />

weitere Infos: www.leuco.com<br />

Frank Diez, Vorstandsvorsitzender der LEUCO<br />

AG und Daniel Schrenk, Geschäftsführer Vertrieb<br />

und Marketing von LEUCO, nahmen in<br />

Berlin die hohe Auszeichnung entgegen.<br />

Such doch mal bei YouTube…<br />

Chips & Tricks – Die neue Video-Serie von Gühring<br />

Warum bricht mein Gewindebohrer, wie<br />

vermeide ich Vibrationen beim Fräsen und<br />

mit welcher Strategie kann ich auch auf der<br />

CNC-Maschine erfolgreich tieflochbohren?<br />

Stoßen Anwender beim Zerspanen auf Probleme,<br />

muss schnell eine Lösung her. Dabei<br />

setzen viele Kunden auf Außendienstarbeiter,<br />

die typische Probleme im Handumdrehen<br />

erkennen und lösen. Nun will Gühring<br />

aber noch schneller helfen: Mit Chips &<br />

Tricks startet der Werkzeughersteller aus<br />

Albstadt eine fortlaufende Serie von kurzen<br />

Erklärvideos, die nicht nur typische Zerspanungsprobleme<br />

und deren Lösung thematisieren,<br />

sondern dem Nutzer auch wertvolle<br />

Tipps und Tricks rund um das Thema<br />

Zerspanung mit auf den Weg geben. Ziel ist<br />

es, eine Wissensdatenbank aufzubauen, die<br />

zeitgleich schnelle Hilfe für verschiedene<br />

Problemstellungen bietet – und das ganz<br />

einfach über das Smartphone.<br />

Ein Beispiel: Der Fräser bricht beim Zerspanen<br />

ohne ersichtlichen Grund. Ursächlich<br />

sind Kräfte, die auf den Fräser einwirken:<br />

Die radiale Abdrängungskraft und die axiale<br />

Zugkraft. Werden diese Kräfte zu groß,<br />

kommt es zu einer Überlastung und das<br />

Werkzeug bricht. Werden Werkzeug und<br />

Werkstück jedoch richtig gespannt, kann<br />

Werkzeugbruch verhindert werden. Wie<br />

das funktioniert, erklärt Gührings Queen of<br />

Chips im Detail – und das in unter fünf Minuten:<br />

Ziel einer jeden<br />

Folge ist es, keine<br />

Zeit zu verschwenden<br />

und schnell<br />

auf den Punkt zu<br />

kommen. Durch<br />

Bearbeitungsszenen<br />

und erklärende<br />

Animationen<br />

werden Probleme<br />

beim Zerspanen so<br />

verständlich und<br />

unterhaltsam erklärt.<br />

YouTube: Suchmaschine für Videos<br />

Und welche Bühne eignet sich für dieses<br />

Format besser als die weltweit größte Videoplattform,<br />

auf die jeder Hilfesuchende<br />

schnell und unkompliziert zugreifen kann:<br />

YouTube. Egal ob Bohren, Fräsen, Gewinden<br />

oder Stechen – bei Chips & Tricks beschränkt<br />

sich Gühring nicht auf eine bestimmte<br />

Werkzeugkategorie. Dabei profitiert<br />

jeder Nutzer von 125 Jahren Hersteller-Know-how.<br />

Einfach, schnell und unterhaltsam.<br />

Ein weiterer Vorteil: Jedes internetfähige<br />

Endgerät kann unabhängig von Zeit und<br />

Ort auf YouTube zugreifen. Chips & Tricks<br />

bietet also Zerspanungswissen to go – ob<br />

in der Fertigung am Smartphone, im Büro<br />

am Laptop oder bequem zu Hause auf dem<br />

SmartTV.<br />

Hinter den Kulissen: gestalten Sie mit!<br />

Chips & Tricks wird zu 100 % inhouse produziert<br />

– von der Themensuche an der Maschine,<br />

über die Aufnahmen im hauseigenen<br />

Studio bis hin zum fertig produzierten<br />

Video. Langfristig will Gühring auch auf<br />

Themen aus der Community eingehen.<br />

<br />

weitere Infos: www.guehring.com<br />

16 <strong>dihw</strong> 15 1 · <strong>2023</strong>

News & Facts<br />

Expert Days on Robotic Material Removal<br />

Mit den Expert Days on Robotic Material<br />

Removal hat SCHUNK am 26. und 27. Oktober<br />

2022 seine etablierte Event-Reihe mit<br />

einem neuen Thema wieder aufleben lassen.<br />

Im Fokus der internationalen Expertenplattform<br />

stand die robotergestützte Bearbeitung.<br />

Über 70 Spezialisten aus Europa<br />

kamen in Brackenheim-Hausen zusammen,<br />

um sich zu Entgrat-, Schleif oder Polierprozessen<br />

auszutauschen und für künftige Aufgaben<br />

zu vernetzen.<br />

Die Automatisierung ist nach wie vor einer<br />

der Megatrends der modernen Fertigung.<br />

Insbesondere der robotergestützten Bearbeitung<br />

kommt hierbei eine Schlüsselrolle<br />

zu: Potenziale der Produktion sollen erschlossen,<br />

Beiträge zur Effizienzsteigerung<br />

geleistet, dem Fachkräftemangel entgegengewirkt<br />

werden. In diesem Kontext<br />

boten die diesjährigen Expert Days einen<br />

weitreichenden Know-how-Transfer zum<br />

Thema Roboterbearbeitung, dem künftigen<br />

Schwerpunkt der Event-Reihe. Zugleich<br />

wirkt die Expertenplattform als Initial<br />

und Triebfeder eines Netzwerks fort:<br />

SCHUNK will die bewährte Veranstaltungsreihe<br />

nach der zweijährigen Pause erneut<br />

als Plattform zum regelmäßigen Austausch<br />

etablieren.<br />

Treiber für das internationale<br />

Networking<br />

Mit Fachvorträgen, Best-Practice-Beispielen<br />

und einer begleitenden Fachausstellung<br />

wandten sich die letztjährigen Expert<br />

Days an alle Interessierten: vom Werkzeug-,<br />

Komponenten- und Schleifmittelhersteller<br />

bis zum Integrator, Softwareanbieter und<br />

Roboterexperten. Dabei wurden Fragen<br />

erörtert wie: Kann mit Cobots geschliffen<br />

werden? Worin liegen die Möglichkeiten<br />

für das Entgraten mit nicht-starren Robotern?<br />

Welche Ergebnisse zeigt die Schleifbearbeitung<br />

mit Vision-System zur Kantenund<br />

Oberflächenerkennung? Zur prall gefüllten<br />

Agenda gehörten 14 Fachvorträge.<br />

Umfassend genutzt wurden beide Veranstaltungstage<br />

vor allem auch, um ein Partnernetzwerk<br />

zu bilden und den Austausch<br />

über die Expert Days 2022 hinaus zu initiieren.<br />

Als Plattform einer sich neu formierenden<br />

Community sieht SCHUNK die Veranstaltung<br />

als Treiber für das internationale<br />

Networking zur robotergestützten<br />

Bearbeitung. Produktvertriebsleiter Daniel<br />

Mayer von SCHUNK, der als Moderator<br />

durch die Veranstaltung führte, unterstreicht<br />

abschließend: „Es ist inspirierend,<br />

unterschiedliche Perspektiven auf dasselbe<br />

Thema zu bekommen und daraus gemeinsame<br />

Lösungsansätze zu entwickeln.“<br />

Auch im kommenden Jahr wird es die Expert<br />

Days on Robotic Material Removal als Netzwerk-Event<br />

geben. Den genauen Termin für<br />

<strong>2023</strong> gibt SCHUNK rechtzeitig bekannt.<br />

<br />

weitere Infos: www.schunk.com<br />

Besuchen Sie uns:<br />

Leipzig<br />

07.-10.03.<strong>2023</strong><br />

Halle 3<br />

Stand F11<br />

DER BRILLANTE<br />

ATION BW<br />

INNOV 2021<br />

Innovationspreis Baden-Württemberg<br />

Dr.-Rudolf-Eberle-Preis<br />

Preisträger 2021<br />

Diamantbeschichtet<br />

und lasergeschärft<br />

Formenbau-<br />

Abmessungen<br />

NE-Werkstoffe<br />

www.zecha.de<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 17

News & Facts<br />

Wernesgrüner Werkzeugsymposium <strong>2023</strong><br />

Trends beim Werkzeugschleifen im Blick<br />

Gemeinsam informieren, Neues erfahren,<br />

sich austauschen – nur noch wenige<br />

Wochen, dann bietet das Wernesgrüner<br />

Werkzeugsymposium erneut vielfältige<br />

Gelegenheiten dazu, sich fachlich weiterzuentwickeln<br />

und neue Branchenkontakte zu<br />

knüpfen. Vom 25. bis zum 27. April werden<br />

unter dem Motto „Trends beim Werkzeugschleifen“<br />

die Themen Energieeffizienz, Miniaturisierung<br />

und Automatisierung eingehend<br />

beleuchtet und erklärt. Die letzten organisatorischen<br />

Vorbereitungen laufen, die<br />

Teilnehmerregistrierung ist – vorbehaltlich<br />

freier Plätze – noch bis zum Beginn der Veranstaltung<br />

am 25. April möglich.<br />

Der Fachverband der Präzisionswerkzeugmechaniker<br />

e.V. (FDPW) hat als Veranstalter<br />

gemeinsam mit dem Beirat intensiv an der<br />

inhaltlichen und organisatorischen Ausgestaltung<br />

des Symposiums gearbeitet. Das<br />

vielfältige und informative Vortragsprogramm<br />

ist auf der Veranstaltungswebsite<br />

einzusehen. Es verspricht spannende Beiträge<br />

zahlreicher Experten aus der Präzisionswerkzeugschleifbranche,<br />

die in drei<br />

Themenblöcken die „Trends beim Werkzeugschleifen“<br />

vertiefen.<br />

Im Zentrum stehen zum einen sich bietende<br />

Potenziale zur Erhöhung von Effizienz<br />

und Nachhaltigkeit. Diese lassen sich sowohl<br />

in Fertigungsabläufen identifizieren,<br />

können aber auch in der Werkzeugschleifmaschine<br />

und deren Peripherie umgesetzt<br />

werden. Der zweite Themenblock fokussiert<br />

sich auf Mikrowerkzeuge. Behandelt<br />

werden verschiedene Bereiche, die zur erfolgreichen<br />

Herstellung kleiner Werkzeuge<br />

geeignete Lösungen bieten müssen:<br />

Material, Bearbeitungsprozess, Werkzeugmaschine<br />

und Messtechnik. Im dritten<br />

Schwerpunkt werden flexible Lösungen<br />

zur Automatisierung der Werkzeugmaschine<br />

und bei der Kantenpräparation gezeigt.<br />

Die automatisierte optische Erfassung von<br />

Werkzeugverschleiß bietet Potenzial für einen<br />

zielgerichteten Nachschliff.<br />

Neben den Trendthemen gibt es weitere<br />

Fachvorträge zu Technologie und Digitalisierung.<br />

Dies sind sowohl vertieft behandelte<br />

anwendungsnahe Themen als auch<br />

Beiträge, die einen Überblick über Trendund<br />

Zukunftsthemen geben.<br />

Flankierend zu den Vorträgen haben die<br />

Teilnehmerinnen und Teilnehmer der Veranstaltung<br />

die Möglichkeit, auf der angrenzenden<br />

Ausstellerfläche mit den dort vertretenden<br />

Unternehmen ihre ganz individuellen<br />

Fragestellungen und Themen zu<br />

diskutieren.<br />

Die Anmeldung zum Werkzeugsymposium<br />

ist bis zum Veranstaltungsbeginn unter<br />

www.werkzeug-symposium.de/anmeldung<br />

möglich.<br />

<br />

<br />

weitere Infos:<br />

www.werkzeug-symposium.de<br />

10. Dortmunder Schleifseminar<br />

Aktuelle Technologien am Institut für Spanende Fertigung<br />

Am 27. und 28. September <strong>2023</strong> lädt das<br />

Institut für Spanende Fertigung zum 10.<br />

Dortmunder Schleifseminar an der Technischen<br />

Universität Dortmund ein. Die Jubiläumsauflage<br />

des Schleifseminars bietet<br />

spannende Vorträge zur Schleiftechnologie<br />

aus Industrie und Forschung, Live-Vorführungen<br />

im Versuchsfeld des Instituts so-<br />

18 <strong>dihw</strong> 15 1 · <strong>2023</strong>

News & Facts<br />

wie die Möglichkeit zum Erfahrungsaustausch<br />

und zur Vernetzung. An zwei Tagen<br />

bildet die Veranstaltung den Rahmen, um<br />

Fachwissen zu erweitern und Einblick in die<br />

Kooperation zwischen Industrie und Forschung<br />

zu erlangen. Abgerundet wird das<br />

Schleifseminar durch eine Abendveranstaltung,<br />

die die Möglichkeit zum fachlichen<br />

Austausch sowie zum Netzwerken bietet.<br />

Wissen schaf(f)t Vorsprung<br />

Neben den vielseitigen Themen, die das Institut<br />

für Spanende Fertigung vorstellt, finden<br />

sich ebenso neue Entwicklungen aus<br />

dem Bereich der Schleiftechnologie vieler<br />

Industrieunternehmen auf der Agenda:<br />

Die Firma Meister Abrasives AG stellt<br />

neue Entwicklungen aus dem Bereich<br />

der Schleifwerkzeuge vor. Die Adelbert<br />

Haas GmbH präsentiert neue Technologien<br />

rund um ihre Schleifmaschinen. Zum<br />

Thema Digitalisierung im Bereich von<br />

Schleifspindeln stellt die GMN Paul Müller<br />

Industrie GmbH & Co. KG vor, und die<br />

ISBE GmbH erläutert neue Softwarelösungen<br />

für Schleifoperationen. Die Firma August<br />

Rüggeberg GmbH & Co. KG referiert<br />

zu Lösungen zur Verbesserung der Ergonomie<br />

bei manuellen Schleifoperationen.<br />

Weitere Präsentationen rund um das Thema<br />

Schleiftechnologie kommen unter anderem<br />

von den Firmen Fritz Studer AG,<br />

KLINGELNBERG AG, Heinz Berger Maschinenfabrik<br />

GmbH & Co. KG sowie Thielenhaus<br />

Technologies GmbH.<br />

Ergänzt werden die Vorträge durch praktische<br />

Vorführungen von Prozessen im institutseigenen<br />

Experimentierfeld. In diesem<br />

Rahmen finden beispielsweise Prozessvorführungen<br />

zum Polierschleifen und zum Innenrundschleifen<br />

statt.<br />

Eine Übersicht des gesamten Programms<br />

und weitere Informationen zum 10. Dortmunder<br />

Schleifseminar finden Sie unter<br />

https://isf.mb.tu-dortmund.de/institut/veranstaltungen/schleifseminar/<br />

weitere Infos: www.isf.mb.tu-dortmund.de<br />

AWK’23:<br />

Aachener Forschungsinstitute laden zur Konferenz für grüne Produktion und<br />

Kreislaufwirtschaft<br />

Die produzierende Industrie ist heute<br />

immer noch in hohem Maße abhängig<br />

von weltumspannenden Logistikketten,<br />

fossiler Energie und seltenen Rohstoffen.<br />

Globale Krisen zeigen zudem, dass die Zukunft<br />

Unternehmen weit stärker fordern<br />

kann, als nur politisch festgelegte Nachhaltigkeitsziele<br />

zu erfüllen oder Lieferengpässe<br />

einzelner Branchen zu bewältigen. Wie<br />

die nächsten Schritte hin zu einer Kreislaufwirtschaft<br />

aussehen könnten, die Unternehmen<br />

unabhängiger von fossilen<br />

Energieträgern wie Öl, Gas und Kohle machen<br />

kann, wollen das Werkzeugmaschinenlabor<br />

WZL der RWTH Aachen und das<br />

Fraunhofer-Institut für Produktionstechnologie<br />

IPT während des 31. AWK am 11. und<br />

12. Mai <strong>2023</strong> im Eurogress Aachen und digital<br />

erörtern.<br />

Unternehmen zu mehr Resilienz und Sicherheit<br />

zu verhelfen und gleichzeitig einen Beitrag<br />

dazu zu leisten, die weltweiten Emissions-<br />

und Klimaziele zu erfüllen, ist Ziel der<br />

renommierten Aachener Konferenz für die<br />

Produktionstechnik. Das Leitthema des<br />

AWK’23 – Empower Green Production –<br />

steht für die Bestrebungen der Aachener<br />

Forscherinnen und Forscher um das Professorenteam<br />

Robert Schmitt, Thomas Bergs,<br />

Christan Brecher und Günther Schuh, die<br />

Industrie bei der dringend notwendigen<br />

Transformation hin zu einer grünen Produktion<br />

zu unterstützen.<br />

In vergangenen Ausgaben der Konferenzreihe<br />

zeigten WZL und Fraunhofer IPT<br />

schon in den 2010er Jahren an Beispielen<br />

erfolgreicher Forschungs- und Industrieprojekte,<br />

welche Chancen das »Internet<br />

of Production« (IoP) durch umfassende<br />

Vernetzung von Maschinen und Anlagen<br />

bieten kann. Das AWK‘21 befasste sich<br />

in der Folge ausführlich damit, wie die gewonnene<br />

Datenbasis des IoP als Grundlage<br />

für ein „Internet of Sustainability" dienen<br />

kann. Der nächste logische Schritt, so<br />

sehen es die Aachener Wissenschaftlerinnen<br />

und Wissenschaftler, bestehe nun darin,<br />

diese Ressourcen nicht mehr nur wie früher<br />

zur Steigerung der Produktivität, sondern<br />

vor allem für die Transformation hin<br />

zu einer zirkulären Produktion zu nutzen.<br />

Das AWK‘23 soll zeigen, welche Technologien<br />

und Strategien diese Transformation<br />

fördern werden, wie Unternehmen aus der<br />

Fülle an Methoden ihre individuellen Werkzeuge<br />

für den Wandel auswählen können,<br />

und bei welchen Herausforderungen die<br />

angewandte Produktionsforschung gezielt<br />

unterstützen kann.<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 19

News & Facts<br />

Rasch handeln: Die Neubewertung der<br />

industriellen Produktion hat begonnen<br />

Die Veranstalter von WZL und Fraunhofer<br />

IPT haben es sich zum Ziel gesetzt, den<br />

Blick in diesem Jahr noch genauer auf die<br />

Möglichkeiten zu fokussieren, wie Unternehmen<br />

mithilfe von Produktionsdaten<br />

entlang der gesamten Wertschöpfungskette<br />

nachhaltiger und gleichzeitig resilienter<br />

wirtschaften können. Transparenz über<br />

den gesamten Produktlebenszyklus und<br />

die einzelnen Stufen der Wertschöpfung zu<br />

schaffen kann dabei unterstützen: So sind<br />

beispielsweise führende Unternehmen bereits<br />

dazu übergegangen, anhand aussagekräftiger<br />

Kennzahlen die Leistungsfähigkeit<br />

von Fertigungsprozessen und Prozessketten<br />

neu zu bewerten und dabei auch<br />

Nachhaltigkeitskriterien ein deutlich höheres<br />

Gewicht zu geben.<br />

Jungbrunnen für komplexe Produkte:<br />

Datenanalysen und Re-Assembly<br />

verlängern die Lebensdauer durch<br />

regelmäßige Updates<br />

Ein Dreh- und Angelpunkt für die industrielle<br />

Produktion ist das Erreichen einer ganzheitlichen<br />

Kreislaufwirtschaft. WZL und<br />

Fraunhofer IPT sehen hier neben lebensverlängernden<br />

Maßnahmen der rein technisch<br />

bedingten Produktnutzungsdauer auch die<br />

Chancen, die – gerade bei komplexen Produkten<br />

– regelmäßige Produkt-Updates bieten<br />

können. So lassen sich nicht nur Reparaturen,<br />

sondern auch Designänderungen<br />

und gänzlich neue technische Funktionalitäten,<br />

die Kundenwünschen und technologischen<br />

Weiterentwicklungen folgen, im<br />

Rahmen einer sogenannten „Re-Assembly<br />