MY FACTORY 01-02/2023

MY FACTORY 01-02/2023

MY FACTORY 01-02/2023

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>01</strong>-<strong>02</strong><br />

19186<br />

Jan./Feb. 2<strong>02</strong>3<br />

€ 12,00<br />

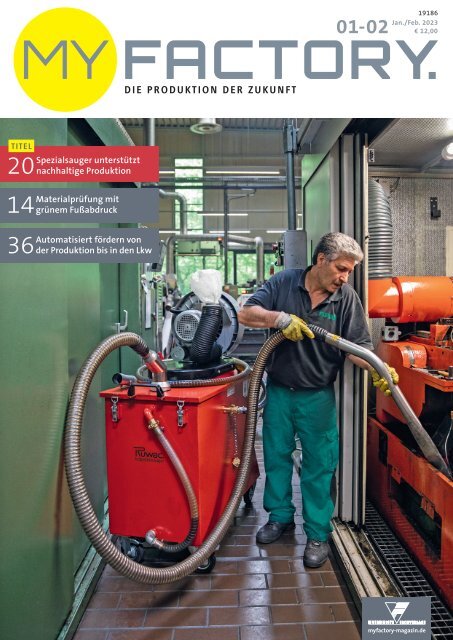

TITEL<br />

Spezialsauger unterstützt<br />

20 nachhaltige Produktion<br />

Materialprüfung mit<br />

14 grünem Fußabdruck<br />

Automatisiert fördern von<br />

36 der Produktion bis in den Lkw<br />

myfactory-magazin.de

MULTIMEDIAL VERNETZT<br />

KUNDEN GEWINNEN!<br />

FÖRDERTECHNIK<br />

MATERIALFLUSS<br />

LOGISTIK<br />

FLUIDTECHNIK<br />

Profitieren Sie von unserem<br />

einmaligen Mediennetzwerk!<br />

Bitte kontaktieren Sie mich, ich berate Sie gerne!<br />

Carmen Nawrath<br />

Head of Sales<br />

Telefon: 0049/6131/992-245<br />

c.nawrath@vfmz.de

EDITORIAL<br />

BEWUSSTSEIN SCHÄRFEN<br />

Auch wenn die Menschheit die Erde und damit die Natur in vielerlei<br />

Hinsicht nutzt und sie sich teilweise untertan macht – die Corona-<br />

Pandemie hat uns vor Augen geführt, dass eine völlige Kontrolle<br />

darüber eine Illusion ist und bleibt. Trotz weitreichendem Wissen<br />

und technologischem Fortschritt steht der Mensch nicht über der<br />

Natur, sondern ist nur ein Teil dieses komplexen Systems. Um es<br />

nicht noch weiter zu schwächen, sondern resilienter zu machen,<br />

gilt es, mit Bedacht zu agieren: Umweltbewusstsein und Streben<br />

nach Nachhaltigkeit müssen Basis allen Handelns sein.<br />

Eigentlich sollte dies eine Selbstverständlichkeit sein, doch die<br />

Menschheit ist träge – wie man immer wieder an der eigenen<br />

Person erkennen kann. Politische und wirtschaftliche Aspekte<br />

sind weitere Bremsfaktoren. Leider sind es oft erst Krisen, die<br />

wachrütteln und verstärkt zu Aktivitäten führen. An technologischen<br />

Möglichkeiten mangelt es nicht. Und besonders für<br />

Industriebetriebe gilt: Wer in den Umwelt- und Klimaschutz<br />

investiert, investiert in die Zukunft.<br />

Gerade was Umwelttechnik angeht, ist Deutschland führend.<br />

Unternehmen und Forschungseinrichtungen arbeiten unermüdlich<br />

an der Entwicklung neuer Produkte, Methoden und Techniken.<br />

Ein Beispiel dafür finden Sie auf Seite 42: Dort geht es um ein<br />

Fraunhofer-Projekt, das die Reinigung von industriellem Abwasser<br />

auf ein neues Niveau heben soll. Einen Beitrag, in dem das Thema<br />

Nachhaltigkeit im Mittelpunkt steht, lesen Sie auf 14. Hier<br />

berichten wir über ein Unternehmen, das bewusst auf die<br />

Anschaffung eines neuen Materialprüfsystems verzichtete und<br />

sich stattdessen für den Kauf einer generalüberholten Maschine<br />

entschied.<br />

Eine inspirierende Lektüre<br />

wünscht Ihnen<br />

Damit<br />

Ihre Ideen<br />

funktionieren!<br />

Systemlösungen,<br />

Sondermaschinen<br />

und<br />

Werkzeuge<br />

für Ihre Blechbearbeitung.<br />

Martina Laun<br />

Redakteurin<br />

m.laun@vfmz.de<br />

Ottemeier Werkzeug- und<br />

Maschinentechnik GmbH<br />

Kapellenweg 45<br />

33415 Verl-Kaunitz<br />

Fon 05246 9214-0<br />

Fax 05246 9214-99<br />

m.esken@ottemeier.com<br />

www.ottemeier.com<br />

Ottemeier.indd 1 11.<strong>01</strong>.2<strong>01</strong>8 13:54:10

EDITORIAL<br />

03 Bewusstsein schärfen<br />

12<br />

SMART NEWS<br />

06 Kurz und prägnant – das sollten Sie wissen<br />

SMART PRODUCTION<br />

08 PRODUCTION EXCELLENCE:<br />

Intralogistik und Montage clever<br />

automatisieren<br />

12 So wird Qualitätsmanagement<br />

akzeptiert und gelebt<br />

14 Nachhaltige Materialprüfung: Grüner<br />

Fußabdruck für‘s Prüflabor<br />

16 Prozessüberwachung in presshärtenden<br />

Produktionslinien: Qualitätssicherung<br />

per Wärmebild<br />

18 Update: Produkte, Technologien, Trends<br />

TITEL<br />

20 Spezialsauger unterstützt nachhaltige<br />

Schraubenproduktion<br />

TITEL<br />

20<br />

BETRIEBSTECHNIK<br />

24 Effiziente Reinigungstechnik in einer<br />

Keramik- und Armaturenproduktion<br />

28 Betriebsreinigung trifft Arbeitsschutz:<br />

TRGS 561 gibt den Takt vor<br />

31 Update: Produkte, Technologien, Trends<br />

INTRALOGISTIK<br />

32 Sicherheitsmesser effizient kommissionieren<br />

und verpacken<br />

36 Automatisiert fördern bis in den Lkw:<br />

Just in time zur Lieferung bereit<br />

39 Update: Produkte, Technologien, Trends<br />

WARTUNG-UND INSTANDHALTUNG<br />

40 Update: Produkte, Technologien, Trends<br />

Anzeige: Ruwac Industriesauger GmbH, Melle<br />

▲<br />

Metall-Öl-Gemische saugen? Wie das funktioniert,<br />

erfahren Sie in unserem Titelbeitrag.<br />

4 <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

AUSBLICK<br />

42 Industrieabwasser im Fokus<br />

40 Impressum<br />

36<br />

DENIOS – WIR SCHÜTZEN<br />

MENSCH UND UMWELT.<br />

www.denios.de/steelsafe<br />

STEELSAFE GEFAHRSTOFFDEPOTS. SO LAGERT MAN IBC HEUTE.<br />

42<br />

www.ruwac.de<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> 5

UMWELTPREIS FÜR DIE<br />

MICHAEL KOCH GMBH<br />

In der Kategorie „Industrieunternehmen<br />

bis 250 Mitarbeitenden“ wurde die<br />

Michael Koch GmbH mit dem Umweltpreis<br />

des Landes Baden-Württemberg<br />

2<strong>02</strong>2 ausgezeichnet. Aus den Händen<br />

von Umweltministerin Thekla Walter<br />

erhielten Michael Koch und Umweltmanagementbeauftragter<br />

Tobias<br />

Stengel den begehrten Preis und eine<br />

Urkunde überreicht. Damit ist das<br />

Fabrikle ein umweltorientierter Leuchtturm<br />

der weit über 8 000 Industrieunternehmen<br />

in Baden-Württemberg<br />

mit 20 bis 250 Mitarbeitenden.<br />

www.bremsenergie.de<br />

DENIOS LEGT GRUNDSTEIN FÜR NEUES<br />

GEBÄUDE IN CHINA<br />

Die Denios SE mit Hauptsitz im ostwestfälischen Bad Oeynhausen hat im<br />

chinesischen Changzhou den Grundstein für ein neues Produktions- und<br />

Verwaltungsgebäude gelegt. Der Weltmarktführer im Bereich Gefahrstofflagerung<br />

und Arbeitssicherheit setzt damit ein großes Ausrufezeichen, um<br />

zukünftig auf dem chinesischen Markt eine noch wichtigere Rolle spielen zu<br />

können. Bereits seit<br />

2<strong>01</strong>6 ist das Unternehmen<br />

in China mit<br />

der Produktion von<br />

Brandschutzsystemen<br />

und anderen<br />

Arbeitssicherheitsprodukten<br />

aktiv –<br />

nach dem Start in<br />

Taicang wird heute in<br />

angemieteten Hallen<br />

in Changzhou<br />

gearbeitet. Genau<br />

dort hat es nun den Spatenstich für das neue Gebäude gegeben. Läuft<br />

alles nach Plan, dann ist im Sommer 2<strong>02</strong>4 alles fertig. In einem ersten<br />

Bauabschnitt wird eine Fertigungsfläche von etwa 4 300 m² entstehen,<br />

die später noch erweitert werden soll. Das Verwaltungsgebäude wird nach<br />

der kompletten Fertigstellung eine Größe von mehr als 1 500 m² haben.<br />

www.denios.de.<br />

VDMA VERGIBT NACHWUCHSPREIS<br />

„DIGITALISIERUNG IM MASCHINENBAU“<br />

Der VDMA Software und Digitalisierung und die Abteilung Bildung<br />

des VDMA haben zum 6. Mal herausragende Absolventinnen und<br />

Absolventen aus den Fachbereichen Ingenieurwissenschaften und<br />

Informatik mit dem Nachwuchspreis „Digitalisierung im Maschinenbau“<br />

ausgezeichnet. Die im Rahmen der Abschlussarbeiten entwickelten<br />

Lösungsansätze zeigen einen hohen Innovationsgrad und eine große<br />

Praxistauglichkeit für die Branche.<br />

Unter bit.ly/3PbOekv erfahren Sie mehr dazu.<br />

vdma.org/software-digitalisierung<br />

WALTER AG FÖRDERT WERKZEUGFORSCHUNG<br />

Mit einer Maschinenspende unterstützt die Walter AG das Institut für Werkzeugmaschinen<br />

(IfW) der Universität Stuttgart. Das renommierte Institut erhält einen<br />

dynamischen Minimalmengenschmierung(MMS)-Prüfstand des Zerspanungsspezialisten.<br />

Er dient dazu, die Qualität der MMS-Versorgung von rotierenden<br />

Werkzeugen zu ermitteln und zu bewerten. Mit dem Prüfstand steht den<br />

Forschenden und Studierenden am IfW eine weitere wichtige Ressource für<br />

Forschung und Lehre zur Verfügung. Neben der Durchführung von Werkzeuganalysen<br />

sollen neue optimierte Lösungen in der Werkzeugkonstruktion<br />

entwickelt werden. Walter und das IfW planen außerdem den Einstieg in eine<br />

längerfristige Kooperation. „Von der Kooperation erhoffen wir uns im strategisch<br />

wichtigen Bereich der Minimalmengenschmierung nicht nur besondere Impulse,<br />

sondern forschen gleichzeitig an mehr Nachhaltigkeit für unsere Industrie.<br />

Und wir freuen uns natürlich darauf, mit den Fachkräften von morgen<br />

zusammenzuarbeiten“, sagt David Boehnke, Manager Process Development<br />

Indexable bei Walter.<br />

www.walter-tools.com/de-de<br />

6 <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART NEWS<br />

RITTAL-WERK HAIGER GEWINNT<br />

INDUSTRIE-4.0-AWARD<br />

Mit dem Industrie 4.0 Award zeichnet<br />

die Unternehmensberatung Roi-Efeso<br />

jährlich Unternehmen aus, die mit smarten<br />

Fabriken Pionierarbeit für die deutsche<br />

Industrie leisten. Im Jahr 2<strong>02</strong>2 gewann<br />

Rittal den Award für die Digitalisierung der<br />

Fertigung im Werk Haiger mit der Schwestergesellschaft<br />

German Edge Cloud. Basis für die Jury-Entscheidung waren<br />

intensive Audits der Spezialisten von Roi-Efeso. „In Summe setzt Rittals<br />

einzigartige Orchestrierung von Mitarbeitern, Maschinen und Daten neue<br />

Benchmarks für die Leistungsfähigkeit von Smart Factories“, so Juror<br />

Dr. Ing. Jörg Ulrich, Executive Vice President, Head of Operations Region<br />

Europe, BSH Hausgeräte GmbH, bei der Preisverleihung.<br />

www.rittal.de<br />

„Wir rechnen für 2<strong>02</strong>3 mit einem<br />

leichten realen Produktionsrückgang<br />

von 2 %. Das ist weit entfernt von den<br />

Rückschlägen früherer Jahre und zeigt<br />

die Robustheit unserer Industrie.“<br />

VDMA-Präsident Karl Haeusgen (Bild: VDMA/Aichinger)<br />

77 %<br />

der deutschen Großunternehmen<br />

aus den Bereichen Industrie und<br />

industrienahe Dienstleister<br />

speichern, managen und nutzen<br />

Daten in einer Weise, die sie für<br />

die Datenwirtschaft befähigt.<br />

Quelle: IW-Kurzbericht, Nr. 96 vom 8.12.2<strong>02</strong>2<br />

30 %<br />

nur tun dies bei den kleinen<br />

Unternehmen mit bis zu<br />

49 Beschäftigten, die in der<br />

deutschen Wirtschaft mit Abstand<br />

am häufigsten vertreten sind.<br />

Quelle: IW-Kurzbericht, Nr. 96 vom 8.12.2<strong>02</strong>2<br />

UNIVERSAL ROBOTS BAUT<br />

STANDORT MÜNCHEN AUS<br />

Rund 17 Jahre nach der<br />

Gründung hat Universal<br />

Robots (UR) den 1000.<br />

Mitarbeitenden an Bord<br />

geholt. Dieser Meilenstein<br />

in der Unternehmensgeschichte<br />

verdeutlicht<br />

die erfolgreiche Entwicklung<br />

des dänischen<br />

Herstellers für kollaborierende<br />

Roboter. Diese zeigt<br />

sich auch am deutschen<br />

Standort von Universal<br />

Robots in München. Das<br />

Unternehmen wird im<br />

ersten Quartal 2<strong>02</strong>3<br />

größere Büroräume im<br />

neu entstehenden ZielstattQuartier im Süden der bayerischen<br />

Landeshauptstadt beziehen. Damit reagiert die deutsche<br />

Niederlassung, die den DACH-Markt betreut, auf eine weiterhin<br />

hohe Nachfrage und das große Potenzial kollaborierender<br />

Roboter in allen Branchen. Wesentlicher Bestandteil der<br />

neuen Adresse wird ein Showroom sein, in dem Besucher<br />

die Cobot-Modelle in unterschiedlichen Applikationen sehen<br />

und programmieren können. Auch wird das Trainingscenter<br />

erweitert, so dass das Team eine höhere Zahl an Cobot-<br />

Schulungen anbieten kann.<br />

www.universal-robots.com<br />

MIT KI ZU NACHHALTIGEM WACHSTUM –<br />

FORTSCHRITTSBERICHT 2<strong>02</strong>2<br />

Seit 2<strong>01</strong>7 organisiert die vom Bundesministerium<br />

für Bildung und Forschung (BMBF) initiierte und bei<br />

acatech angesiedelte Plattform Lernende Systeme<br />

den Austausch zum Thema künstliche Intelligenz (KI)<br />

zwischen Wissenschaft, Wirtschaft und Zivilgesellschaft.<br />

Ihr aktueller<br />

Fortschrittsbericht „Mit<br />

KI zu Innovation und<br />

nachhaltigem Wachstum.<br />

Anwendungen erforschen,<br />

Potenziale nutzen,<br />

Transfer beschleunigen“<br />

leistet einen Beitrag<br />

zum innovations- und<br />

gesellschaftspolitischen<br />

KI-Diskurs. Auf knapp<br />

100 Seiten gibt der<br />

Bericht einen Überblick<br />

über die verschiedenen<br />

Themen sowie die zentralen Ergebnisse der Plattform<br />

Lernende Systeme. Expertinnen und Experten des<br />

Netzwerks diskutieren in ihren Impulsen Schwerpunkte<br />

der KI-Forschung und Anwendung in Deutschland<br />

sowie aktuelle Chancen und Herausforderungen<br />

der Technologie. Der Fortschrittsbericht steht zum<br />

kostenfreien Download unter bit.ly/3W9XoQQ<br />

zur Verfügung.<br />

www.plattform-lernende-systeme.de<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> 7

PRODUCTION EXCELLENCE<br />

PRODUCTION<br />

EXCELLENCE<br />

– 2<strong>02</strong>3 –<br />

Für diese Serie wählt<br />

das Redaktionsteam<br />

Unternehmen aus, die ihre<br />

Produktionsprozesse im Hinblick<br />

auf Effizienz, Nachhaltigkeit und<br />

Wirtschaftlichkeit konsequent<br />

und vorbildlich optimieren<br />

und damit einen echten<br />

Mehrwert schaffen.

PRODUCTION EXCELLENCE<br />

INTRALOGISTIK UND MONTAGE<br />

CLEVER AUTOMATISIEREN<br />

MODULARER<br />

PRODUKTIVITÄTS-<br />

BOOSTER<br />

Damit kleine und mittelständische<br />

Maschinenbauer im Wettbewerb<br />

bestehen können, müssen sie<br />

permanent nach Optimierungsmöglichkeiten<br />

suchen, sie bewerten<br />

und gegebenenfalls möglichst schnell<br />

umsetzen. Ein Bereich mit großem<br />

Potenzial sind Montage- bzw.<br />

Produktionsprozesse sowie die<br />

gesamte Intralogistik. Denn dort wird<br />

häufig viel Zeit, Platz und Energie<br />

verschwendet. Genau hier setzt<br />

Knoll Maschinenbau an.<br />

Knoll Maschinenbau, bekannt als Spezialist für Kühlschmierstoff-<br />

und Spänemanagement bei zerspanenden<br />

Produktionsanlagen, hat das Potenzial der<br />

Automatisierung in diesen Bereichen schon vor<br />

über zehn Jahren erkannt. Geschäftsführer Matthias Knoll<br />

blickt zurück: „Wir haben damals ein geeignetes Transportsystem<br />

gesucht, um eine Fließmontage unserer Kompaktfilter<br />

aufzubauen. Da wir am Markt nichts Passendes<br />

gefunden haben, entschlossen wir uns, selbst ein solches<br />

System zu entwickeln, das auf Kettenförderern basiert.“<br />

2<strong>01</strong>2 installierte Knoll am Firmenstandort in Bad<br />

Saulgau das erste selbstentwickelte Transportsystem mit<br />

Staurollenband zur Montage der Kompaktfilter-Oberteile.<br />

Wesentliche Merkmale: eine robuste Stahlkonstruktion,<br />

die für hohe Biegesteifigkeit sorgt, sowie der unkomplizierte<br />

Umgang mit dem System, der sich unter anderem<br />

darin zeigt, dass sich Transportwagen oder andere Vorrichtungen<br />

ohne Hilfsmittel ein- und ausschleusen lassen.<br />

EIGENE ANWENDERERFAHRUNG ERMÖG-<br />

LICHT PRAXISORIENTIERTE BERATUNG<br />

Seit dieser ersten Maßnahme 2<strong>01</strong>2 ist viel passiert. Die<br />

Technik wurde ständig verbessert und neue Komponenten<br />

den Kundenbedürfnissen entsprechend entwickelt.<br />

Knoll projektierte, produzierte und installierte zahlreiche<br />

Anlagen bei Kunden sowie weitere in der eigenen Produktion<br />

in Bad Saulgau. So unterstützt heute beispielsweise<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> 9

PRODUCTION EXCELLENCE<br />

<strong>01</strong> Um die wachsenden Auftragszahlen für Pellets- und Kaminöfen<br />

zu bewältigen, hat Rika seine Produktion mit Hilfe von Knoll teilautomatisiert<br />

und digitalisiert; mit den beiden neuen Montagelinien ist es<br />

gelungen, die Produktivität um ca. 15 bis 20 Prozent zu steigern<br />

<strong>02</strong> Auch im Rahmen der Realisierung der sog. Multilinie zur<br />

Produktion von Wärmepumpen bei Stiebel Eltron konnte Knoll sein<br />

breites Angebot und Know-how gewinnbringend einsetzen<br />

<strong>01</strong><br />

<strong>02</strong><br />

eine weitere Transportanlage die Endmontage der Kleinanlagen<br />

– hier auf Basis einer geradlaschigen Kette mit Podest und deutlich<br />

mehr technischer Finesse.<br />

„Da wir unsere eigenen Automatisierungsprodukte täglich<br />

nutzen, können wir sie praxisorientiert weiterentwickeln und<br />

unsere Kunden live detailliert beraten“, erklärt Matthias Knoll.<br />

„Diese sind in der Regel ebenfalls mittelständische Anlagen- und<br />

Maschinenbauunternehmen, deren Probleme wir sehr genau<br />

kennen. Sie müssen automatisieren, um den Mangel an Fachpersonal<br />

zu kompensieren. Sie sind an Räumlichkeiten gebunden,<br />

die Stück für Stück gewachsen sind und daher speziell angepasste<br />

Transport- und Montageanlagen erfordern. Umstände, denen<br />

wir mit einer maximalen Modularität entgegenkommen. Zudem<br />

können wir unsere Anlagen bei Bedarf jederzeit umbauen und<br />

erweitern.“<br />

VOM TRANSPORTSYSTEM ZUR AUTOMATISIERTEN<br />

MONTAGEANLAGE<br />

Im Jahr 2<strong>01</strong>9 wurde der Bereich „Transportsysteme“ zu einer<br />

eigenen Abteilung, die seit Anfang 2<strong>02</strong>2 den Namen „Automati-<br />

sierung“ trägt. „Diese Umbenennung war erforderlich, da die<br />

Märkte nicht mehr nur nach stationärer Fördertechnik verlangen,<br />

sondern nach anspruchsvollen Automatisierungslösungen,<br />

möglichst aus einer Hand“, erklärt Matthias Knoll. „Unser<br />

Geschäftsbereich Automatisierung beschäftigt sich schon seit<br />

Jahren mit solchen anspruchsvollen Montage- und Logistikaufgaben,<br />

für die wir stationäre Transportsysteme auf Basis von<br />

Ketten- und Rollenförderern ganz nach Bedarf mit Transportrobotern<br />

(FTS) und Handhabungsrobotern (Robots, Cobots) verknüpfen.<br />

Wir beraten, projektieren und liefern flexible Gesamtlösungen<br />

aus einer Hand, auf Wunsch auch mit entsprechender<br />

Netzwerkintegration.“<br />

MODULARITÄT ZAHLT SICH AUS<br />

Christian Spohn ist seit 2<strong>02</strong>1 Abteilungsleiter des Knoll-<br />

Geschäftsbereichs Automatisierung (lesen Sie auch das Kurzinterview).<br />

Er verweist auf erfolgreiche, repräsentative Projekte,<br />

die Knoll bei führenden Unternehmen innovativer Branchen umgesetzt<br />

hat. Dazu zählt zum Beispiel eine Installation bei Rika<br />

Innovative Ofentechnik am Standort Adlwang. Um die wachsenden<br />

Auftragszahlen für Pellet- und Kaminöfen zu bewältigen, hat<br />

der Hersteller seine dortige Produktion in den Jahren 2<strong>01</strong>9 und<br />

2<strong>02</strong>1 mit Hilfe von Knoll teilautomatisiert und digitalisiert. Mit<br />

den beiden neuen Montagelinien ist es gelungen, die Produktivität<br />

um ca. 15 bis 20 Prozent zu steigern. Außerdem kann Rika<br />

damit seinen Mitarbeiterinnen und Mitarbeitern ein Arbeitsumfeld<br />

bieten, das hinsichtlich Ergonomie und Arbeitssicherheit<br />

modernsten Gesichtspunkten entspricht.<br />

„Die Modularität als wesentliche Stärke unserer Anlagen kommt<br />

bei Rika in Adlwang besonders deutlich zum Tragen“, betont<br />

Christian Spohn. Denn dort stellte sich heraus, dass die beiden<br />

Montagelinien mit weniger Stationen auskommen könnten, aber<br />

durch die wachsende Auftragslage zwei zusätzliche Linien erforderlich<br />

wären. Für Knoll kein Problem. Die Automatisierungsspezialisten<br />

entnahmen aus den bestehenden Linien einige<br />

Elemente und setzten sie in den beiden neuen ein. „Dank des<br />

modularen Aufbaus unserer Systeme war das mechanisch und<br />

softwaretechnisch einfach zu lösen“, erklärt Christian Spohn.<br />

„Der Kunde profitierte letztendlich von geringeren Kosten und<br />

GEFRAGT SIND ANSPRUCHSVOLLE<br />

AUTOMATISIERUNGSLÖSUNGEN<br />

AUS EINER HAND<br />

Die Märkte verlangen nicht mehr nur nach stationärer<br />

Fördertechnik, sondern nach anspruchsvollen<br />

Automatisierungslösungen, möglichst aus einer Hand.<br />

Matthias Knoll, Geschäftsführer, Knoll Maschinenbau, Bad Saulgau<br />

10 <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

PRODUCTION EXCELLENCE<br />

DREI FRAGEN AN CHRISTIAN SPOHN,<br />

ABTEILUNGSLEITER AUTOMATISIERUNG<br />

BEI KNOLL MASCHINENBAU<br />

Herr Spohn, „Automatisierung“ ist ein verhältnismäßig<br />

junger Geschäftsbereich bei Knoll Maschinenbau.<br />

Warum hat sich die Abteilung so erfolgreich entwickelt?<br />

Ganz wichtig ist, dass wir auf eigene Erfahrungen bauen<br />

können. Wir sind – wie viele unserer Kunden – ein mittelständischer<br />

Maschinenbauer. Auch wenn die Branchen ganz<br />

unterschiedliche sind, erfordern die Produkte meist eine<br />

gewisse Robustheit der Anlage. Deshalb verwenden wir<br />

keine Alu-Standardprofile, sondern in der Regel massive<br />

Schweißkonstruktionen, bei denen auch eine Anlieferung<br />

mit Stapler problemlos möglich ist. Dazu kommt der modulare<br />

Grundaufbau unserer Anlagen hinsichtlich Mechanik,<br />

Elektronik und Software. Er erlaubt eine maßgeschneiderte<br />

Planung, die jegliche Hallengegebenheiten oder auch<br />

Spezialpaletten berücksichtigt.<br />

Wie würden Sie den Leistungsbereich der Abteilung<br />

Automatisierung beschreiben?<br />

Es sind drei Schlagworte, die unsere Tätigkeit charakterisieren:<br />

transportieren, automatisieren, vernetzen – alles<br />

aus einer Hand. Zum Transportieren bieten wir nicht nur<br />

unsere bewährten stationären Systeme auf Basis von Kettenförderern,<br />

sondern auch flexible Transportsysteme. Hierfür<br />

sind wir eine Partnerschaft mit dem FTS-Spezialisten Safelog<br />

eingegangen. Insbesondere die Kombination macht enorm<br />

flexibel. Ergänzend sind wir in der Lage, verschiedene Automatisierungskomponenten<br />

zu integrieren, vor allem Bedienungseinheiten,<br />

Handhabungshilfen, Sensoren und entsprechende<br />

Software sowie bei Bedarf auch Roboter und Cobots.<br />

Eine weitere Stärke von uns ist das Vernetzen der Fördertechnik<br />

mit dem ERP-System des Kunden oder anderer<br />

Software. Das können nur wenige Maschinenbauer. Wir<br />

haben aber Spezialisten an Bord, die in der Lage sind,<br />

Konzepte für den Datenaustausch zu erarbeiten und umzusetzen.<br />

Wie haben sich die Kundenanforderungen – und<br />

dementsprechend das Knoll-Angebot – verändert?<br />

Was dürfen wir erwarten?<br />

Die Aufgabenstellung für die Automatisierung von Montageabläufen<br />

und Intralogistikaufgaben ist komplexer geworden.<br />

Das erfordert eine Vielzahl technischer Komponenten und<br />

entsprechendes Know-how, insbesondere in den Bereichen<br />

Elektronik und IT. Die wachsenden Möglichkeiten verlangen<br />

im Vorfeld auch deutlich mehr Beratungsleistung. Diese<br />

betrifft eine sinnvolle Vorkommissionierung, Taktung, möglichen<br />

FTS-Einsatz, Sicherheit, Ergonomie, Vernetzung,<br />

Datenauswertung etc. Dafür sind intensive Gespräche mit<br />

den Kunden, mit den betroffenen Mitarbeitern wichtig,<br />

um alle Bedürfnisse zu erfassen und bestmögliche Lösungen<br />

zu finden.<br />

Letztendlich richten wir unser Angebot daran aus, unsere<br />

Kunden möglichst wettbewerbsfähig zu machen, dass sie<br />

mehr und kostengünstiger produzieren können, dass deren<br />

Mitarbeiter mit ihrem Arbeitsplatz zufrieden sind – das treibt<br />

uns an. Wir Mittelständler in Deutschland und Europa dürfen<br />

den Anschluss nicht verlieren. Dazu wollen wir beitragen.<br />

einer schnelleren Inbetriebnahme der Neuanlagen. Dementsprechend<br />

ist er sehr zufrieden.“<br />

HARD- UND SOFTWARE AUS EINER HAND<br />

Eine weitere Wachstumsbrache sind Wärmepumpen, wie sie Stiebel<br />

Eltron in Holzminden produziert. Hier ging es den Verantwortlichen<br />

darum, die Flächenproduktivität in der Montage zu erhöhen.<br />

Sie planten daher eine als „Multiline“ bezeichnete, hochflexible<br />

Produktionsanlage, die stationäre Förderstrecken mit<br />

Handarbeitsplätzen und einzelne Arbeits- und Prüfstationen via<br />

FTS verbindet. Eine Kopfsteuerung sorgt dafür, dass die verschiedenen<br />

Wärmepumpenmodelle ihren individuellen Weg zu den<br />

benötigten Montagestationen finden. Ein wichtiger Partner bei<br />

diesem Projekt war Knoll Maschinenbau. Die Bad Saulgauer lieferten<br />

nicht nur die stationäre Fördertechnik, sie kümmerten sich<br />

auch um die intelligente Verkettung von Sensoren und Software.<br />

„Hier konnten wir unser breites Angebot und Know-how unter<br />

Beweis stellen“, erklärt Christian Spohn. Das betrifft zum einen<br />

die gelieferte Hardware in Form der Transportbänder und Handarbeitsplätze,<br />

aber auch die Bedienung der Hub- und Drehtische<br />

über Steuereinheiten an den Arbeitsplätzen, die einfach und<br />

dank Hardwaretaster störungsunanfällig realisiert wurde. Chris-<br />

tian Spohn ergänzt: „Bei der Multiline ist das reibungslose Zusammenwirken<br />

von Transportbändern, Montagestationen, FTS<br />

und SAP ME mit der integrierten Anlagensteuerung ein zentraler<br />

Faktor. Hier konnten wir zeigen, dass wir uns SPS-seitig sehr gut<br />

auskennen und wichtiges Schnittstellen-Know-how besitzen.“<br />

Auch die Produktionsverantwortlichen bei Stiebel Eltron sind<br />

mit dem Ergebnis rundum zufrieden. Sie bestätigen, dass es<br />

durch die Implementierung zukunftsgerichteter Systeme und<br />

Prozesse gelungen ist, die Produktivität deutlich zu steigern und<br />

eine enorme Transparenz zu erreichen. Der Beweis für die<br />

Zufriedenheit: ein Folgeauftrag an Knoll, im Jahr 2<strong>02</strong>3 eine weitere<br />

neue Produktionsanlage für Wärmepumpen auszustatten.<br />

Bilder: Knoll Maschinenbau<br />

www.knoll-mb.de<br />

AUTOR<br />

Wolfgang Klingauf,<br />

k+k-PR GmbH, Augsburg<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> 11

SMART PRODUCTION<br />

GEZIELTE INTERNE MARKETING-MASSNAHMEN<br />

SO WIRD QM AKZEPTIERT UND GELEBT<br />

Um die komplexen Forderungen der ISO 90<strong>01</strong><br />

zu erfüllen, setzen viele Unternehmen auf<br />

softwarebasiertes Qualitätsmanagement, oft<br />

unter dem Dach eines Integrierten Managementsystems<br />

(IMS). Damit dieses die angestrebten<br />

Ziele erfüllt, ist die Akzeptanz der<br />

Mitarbeiter, die es im Arbeitsalltag anwenden<br />

sollen, entscheidend. Denn ein solches System<br />

muss gelebt werden – und das gelingt nur, wenn<br />

der Mehrwert für den Nutzer erkennbar ist.<br />

Internes QM-Marketing für<br />

Qualitätsmanagement– angelehnt<br />

an die Marketing-Modelle AIDA<br />

und Customer Journey<br />

Je stärker die Arbeitserleichterung spürbar ist, desto höher<br />

ist auch die Zustimmung. Die Auswahl der idealen Software,<br />

die einfach in der Bedienung ist und mit der sich die<br />

QM-Anforderungen einer Organisation optimal umsetzen<br />

lassen, ist der erste Schritt. Dann gilt es, ein wirklich gelebtes<br />

System zu errichten, das ganz selbstverständlich im „normalen<br />

12 <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

Arbeitsalltag“ angewendet wird. Den Qualitätsmanagern kommt<br />

hierbei die Aufgabe des Mittlers zu. Interne Marketingmaßnahmen,<br />

zielgruppenspezifisch platziert, unterstützen diesen Weg.<br />

ETABLIERTES AIDA-MODELL NUTZEN<br />

Dr. Iris Bruns aus der Geschäftsführung des Aachener Softwareentwicklers<br />

ConSense GmbH empfiehlt, zunächst die<br />

verschiedenen Zielgruppen im Unternehmen sowie deren Erwartungen,<br />

Bedürfnisse und Wünsche im Zusammenhang mit<br />

der Einführung des Systems zu definieren, um sie gezielt anzusprechen:<br />

„Die Interessen sind höchst unterschiedlich. Die<br />

Geschäftsführung möchte z.B. durch eine klare Kosten-Nutzen-<br />

Rechnung überzeugt werden, Prozessverantwortliche wünschen<br />

sich u.a. transparente Abläufe, klar definierte Zuständigkeiten<br />

und kontrollierbare Maßnahmen. Mitarbeiter wollen schnell<br />

eine spürbare Erleichterung in ihrer täglichen Arbeitsroutine<br />

erkennen. Daraus lassen sich kreative QM-Marketing-Maßnahmen<br />

entwickeln, die zielgruppenspezifisch eingesetzt am<br />

wirkungsvollsten sind.“ Dabei bietet es sich an, nach etablierten<br />

Marketing-Modellen wie „AIDA“ bzw. „Customer Journey“ vorzugehen,<br />

die eine Vorgehensweise nach den vier Schritten „Aufmerksamkeit,<br />

Interesse, Bedarf, Fürsprecher“ vorschlagen.<br />

AUFMERKSAMKEIT UND INTERESSE WECKEN<br />

Neben den Empfehlungen der klassischen Fachliteratur, darunter<br />

personalisierte Inhalte zur Förderung des Verantwortungsbewusstseins<br />

sowie eine einfache und intuitive Navigation und<br />

Suche, lassen sich Anreize zur Nutzung des Systems einsetzen,<br />

die auf den ersten Blick nichts mit Qualitätsmanagement zu tun<br />

haben müssen. Diese können sich etwa auf Informationen und<br />

aktuelle Ereignisse von allgemeinem Interesse beziehen. Bereits<br />

das Bereitstellen des Kantinenplans, die Eröffnung eines schwarzen<br />

Bretts oder die Verteilung aktueller Unternehmensnews über das<br />

System steigern die Aufmerksamkeit und die Nutzung.<br />

ConSense hat weitere Ideen entwickelt. Etwa die Bereitstellung<br />

kostenloser Plugins, also kleiner, einfach integrierbarer Zusatz<br />

module. Diese können z. B. Tippspiele zu großen Sportereignissen<br />

wie Fußball-WM, Adventskalender mit 24 Türchen zu Weihnachten,<br />

Schnitzeljagden beinhalten. Sie erzeugen spielerisch Aufmerksamkeit<br />

für das QM-System, geben Anstoß zur Nutzung und<br />

steigern die Zugriffe deutlich. Mit der Teilnahme bewegen sich<br />

die Mitarbeiter automatisch in der Welt ihrer Prozesse, Dokumente<br />

und relevanten QM-Informationen. Die gesteigerte Reichweite<br />

lässt sich dann auch für die Platzierung von relevanten<br />

QM-Inhalten nutzen.<br />

BEDARF DURCH MEHRWERTE ERZEUGEN<br />

Ist das Interesse für das Managementsystem einmal geweckt,<br />

sollten die Inhalte für das operative Geschäft eines jeden Anwenders<br />

so aufbereitet sein bzw. zur Verfügung stehen, dass dieser<br />

einen Mehrwert im Arbeitsalltag erkennt. Neben einem anwenderfreundlichen<br />

Grundkonzept ist die genaue Abbildung des<br />

betrieblichen Alltags ein weiterer Erfolgsfaktor. „Nur, wenn die<br />

Mitarbeiter die Erfahrung machen, dass die Informationen oder<br />

die beschriebenen Prozesse, die das System hergibt, auf dem<br />

aktuellen Stand sind, sehen sie auch einen Sinn darin, das<br />

System zu nutzen“, so Dr. Iris Bruns.<br />

Zu echten Mehrwerten zählen auch Angebote, die gezielt die<br />

unterschiedlichen Nutzergruppen ansprechen. Hierzu bietet die<br />

ConSense Software z.B. ein individuell zusammenstellbares<br />

QM-SYSTEM DURCH TEILHABE UND<br />

MEHRWERTE LEBENDIG MACHEN<br />

Ein QM-System durch Teilhabe und echte Mehrwerte<br />

lebendig machen – so lautet das Rezept.<br />

Dann steht der Akzeptanz nichts mehr im Weg.<br />

Die Umsetzung der vorgeschlagenen Maßnahmen<br />

hat bei vielen unserer Kunden zum Erfolg geführt.<br />

Dr. Iris Bruns, Geschäftsführung, ConSense GmbH<br />

Dashboard, mit dem sich Geschäfts- oder Abteilungsleitung die<br />

wichtigsten Kennzahlen des Unternehmens als Entscheidungshilfen<br />

zusammenstellen können. Zudem erleichtern Lesezeichen<br />

für oft genutzte Prozesse und Dokumente die Alltagsroutine.<br />

Wirkungsvoll ist außerdem eine aktive Einbindung der Mitarbeiter<br />

in die Gestaltung des QM-Systems. Hier setzen die Experten<br />

von ConSense auf Social-Media-Technologien. „Bewährt sind<br />

Funktionen zu Prozessen oder Dokumenten, mit denen die<br />

Mitarbeiter diese bewerten oder Anmerkungen machen können.<br />

Denkbar sind aber auch Diskussionsforen zu ausgewählten<br />

Themen“, so Dr. Iris Bruns. Eine weitere Möglichkeit ist der Aufbau<br />

eines firmeninternen WIKI, also einer softwaregestützten<br />

Wissensdatenbank, in der sich unternehmensinternes Wissen<br />

sammeln, abrufen und weiter ausbauen lässt.<br />

Dr. Iris Bruns erläutert: „Dabei lassen sich virtuelle Arbeitsräume<br />

einrichten, in denen Mitarbeiter sich direkt zu wichtigen<br />

Themen austauschen und gemeinsam Ideen entwickeln. Das hält<br />

das System lebendig, fördert die Kommunikation unter den Mitarbeitern<br />

und verbreitert die Wissensbasis im Unternehmen.<br />

Gleichzeitig sichert dies auch qualifiziertes Know-how über den<br />

Tag hinaus, an dem Mitarbeiter den Betrieb verlassen.“ Zudem<br />

treibt die Teilhabe den kontinuierlichen Verbesserungsprozess<br />

voran. Das Ergebnis ist ein gelebtes QM-System, das von den Mitarbeitern<br />

gut angenommen und gerne genutzt wird.<br />

Die beschriebenen Beispiele führen zu positiven Erfahrungen<br />

mit dem Managementsystem. Dadurch werden Nutzer zu Fürsprechern,<br />

die bei Kollegen für das System werben.<br />

Bilder: Aufmacher redpixel.pl/shutterstock.com, weitere Bilder ConSense<br />

www.consense-gmbh.de<br />

AUTOR<br />

Dr. Stephan Killich, Geschäftsführung<br />

ConSense GmbH, Aachen<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> 13

SMART PRODUCTION<br />

SO WIRD MATERIALPRÜFUNG<br />

NACHHALTIGER<br />

GRÜNER<br />

FUSSABDRUCK<br />

FÜR‘S<br />

PRÜFLABOR<br />

Für die Carbon-Werke Weißgerber ist Nachhaltigkeit im Umgang mit<br />

den verwendeten Werkstoffen und Maschinen ein wichtiger Bestandteil<br />

ihrer unternehmerischen Identität. Als es um die Anschaffung einer<br />

Maschine zur Ermittlung der Materialkennwerte der Werkstoffe und<br />

Konstruktionen ging, entschied sich das Unternehmen daher für den<br />

Kauf eines modernisierten Prüfsystems von ZwickRoell.<br />

Die Carbon-Werke Weißgerber mit Sitz im schwäbischen<br />

Wallerstein sind Hersteller von Carbon-Halbzeugen,<br />

-Platten und -Rohren. Darüber hinaus entwickelt und<br />

fertigt das Unternehmen maßgeschneiderte Lösungen<br />

und Fertigungstechniken für hochpräzise Leichtbauteile für<br />

Maschinenbau, Luft- und Raumfahrt, Automotive, Bootsbau<br />

sowie Medizin- und Messtechnik für Kunden weltweit. Dabei<br />

liegt der Fokus auf Innovation und Nachhaltigkeit.<br />

GENERALÜBERHOLTE MASCHINE AUS<br />

NACHHALTIGKEITSGRÜNDEN<br />

Dies gilt auch für die im Unternehmen zur Ermittlung wichtiger<br />

Werkstoff- und Konstruktionskennwerte eingesetzte Prüftechnik:<br />

Man verzichtete bewusst auf die Anschaffung eines neuen<br />

Systems und entschied sich statt dessen für den Kauf einer<br />

generalüberholten RetroLine-Prüfmaschine von ZwickRoell. Die<br />

Modernisierung dynamischer und statischer Prüfmaschinen und<br />

-systeme ist eine der Kernkompetenzen des Ulmer Herstellers.<br />

Gebrauchte sowie ältere Geräte, auch anderer Hersteller, werden<br />

runderneuert und bieten anschließend vergleichbare Funktionen<br />

und Ausstattungen wie Neugeräte.<br />

SYSTEM AUS DEM JAHR 1991<br />

ZUKUNFTSFIT GEMACHT<br />

Die Prüfmaschine der Carbon-Werke stammt aus dem Jahr 1991.<br />

Ausgestattet mit aktueller Technologie und neuestem Zubehör<br />

ermöglicht sie jetzt umfangreiche Materialprüfungen nach aktuellsten<br />

Standards: So kommt für Zug- und Biegeprüfungen und<br />

zur Ermittlung der Biegesteifigkeit ein<br />

universell einsetzbares Extensometer<br />

makroXtens II zum Einsatz, das dank eines<br />

Sicherheitsmechanismus bis zum Probenbruch<br />

messen kann. Zudem lässt sich die Prüfmaschine<br />

bei Bedarf schnell mit weiterem Zubehör oder<br />

Software nachrüsten.<br />

FAZIT<br />

Die Modernisierung von Prüfmaschinen ist<br />

ein wichtiger Beitrag für mehr Nachhaltigkeit<br />

in der Prüftechnik und trägt dazu bei,<br />

verantwortungsvoll und schonend mit<br />

vorhandenen Ressourcen umzugehen.<br />

Bild: ZwickRoell<br />

www.zwickroell.de<br />

ZUSATZINHALTE IM NETZ<br />

bit.ly/3MQL0kX<br />

14 <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

SENSITIVE ROBOTERWERKZEUGE FÜR AUTOMATISIERTE OBERFLÄCHENBEARBEITUNG<br />

Die intelligenten Plug&Play-Lösungen von FerRobotics automatisieren Schleif- und Polierapplikationen auf höchstem<br />

Level. Eine neue Generation des bewährten Exzenterschleifers Active Orbital Kit (AOK) und des Winkelschleifers Active<br />

Angular Kit (AAK) präsentiert sich nun als ideale Erweiterung des Produktportfolios. Die integrierten Systempakete mit<br />

patentierter, sensitiver Anpresskraftkontrolle (Active Compliant Technology) sind speziell für das Schleifen, Polieren,<br />

Entgraten im Einsatz. Erfolgreiche Wegbereiter für Schleifexperten, die auf „volle sensitive Kraft voraus“ bei ihrer<br />

Automatisierung setzen. Als direkt ansteuerbare Schleif- und Polierlösung für<br />

verschiedenste Metall-, Lack-, Holz-, Kunststoff- und Keramikoberflächen<br />

schließen der AOK 5<strong>01</strong> und AAK 5<strong>01</strong> vorhandene Automatisierungslücken.<br />

Denn mit der neuen Serie wird vollautomatisiert in der erforderlichen Qualität<br />

geschliffen und poliert. Als prozessoptimierte Paketlösung sind beide Roboterwerkzeuge<br />

einfach und schnell in bestehende Linien oder Arbeitsprozesse<br />

integrierbar. Ein vollautomatischer Schleif- bzw. Poliervorgang entlastet<br />

Facharbeiter, verringert den Ressourceneinsatz und erhöht die Produktqualität.<br />

www.ferrobotics.com<br />

ERLEICHTERTER ROBOTEREINSATZ<br />

IN DER SPANENDEN FERTIGUNG<br />

Anstelle einer herkömmlichen CNC-Maschine einen Roboter zur<br />

Bearbeitung einzusetzen, ist eine zunehmend attraktive<br />

Anwendung für Unternehmen. Für die flexible Vorbereitung der<br />

CAD-Modelle steht Rhinoceros zur Verfügung. BobCAM für<br />

Rhino liefert die Bearbeitungsoperationen, die richtige Drehzahl<br />

für die Spindel und die geeignete Vorschubgeschwindigkeit für<br />

das Werkzeug. Die Softwarehersteller RoboDK und BobCAD-<br />

CAM haben nun ihre<br />

Partnerschaft vertieft und<br />

ein neues Plugin zur<br />

Kopplung von CAM und<br />

Roboter-Offline-Programmierung<br />

entwickelt. Es<br />

kombiniert die leistungsstarken,<br />

auf die spanende<br />

Bearbeitung ausgerichteten<br />

Funktionen von BobCAM für Rhino mit den innovativen<br />

Offline-Roboterprogrammierfunktionen von RoboDK. Eine<br />

nahtlose Erzeugung der Roboter-Bearbeitungspfade direkt aus<br />

der „BobCAM für Rhino“-Oberfläche ist sichergestellt. Dieses<br />

neue Werkzeug macht den Robotereinsatz für die spanende<br />

Fertigung leichter zugänglich.<br />

www.datacad.de<br />

APP BRINGT MESSDATEN VOM DREHMOMENT-<br />

SCHLÜSSEL INS QUALITÄTSSICHERUNGSSYSTEM<br />

Die Hoffmann Group Connected Tools (HCT) Windows App<br />

bringt Messdaten vom Drehmomentschlüssel ins CAQ. Wird<br />

beim Anzug einer Schraube<br />

ein Zielwert nicht erreicht,<br />

schlägt das System Alarm.<br />

Dadurch werden Fehler vermieden<br />

und Messergebnisse<br />

zuverlässig dokumentiert.<br />

Die Software ermöglicht es<br />

zudem, Arbeitspläne mit<br />

diversen Drehmomentschlüsseln zu erstellen und den<br />

Anwender per Werkerführung schrittweise anzuleiten. So<br />

lassen sich Schraubfälle nach klaren Vorgaben abarbeiten. Die<br />

neue App unterstützt die Drehmomentschlüssel Garant HCT<br />

65 5<strong>01</strong>0 und Holex HCT 65 5<strong>02</strong>5. Sie speichert die von den<br />

Drehmomentschlüsseln an den PC gesendeten Messdaten<br />

strukturiert im CSV-/ DFQ-Format ab, oder die Werte werden<br />

automatisch per MUX50-/ DMX16-Protokoll ins CAQ übergeben.<br />

Dabei werden die Werkzeug-Seriennummern, Datum,<br />

Uhrzeit, Zielwerte der Messungen und viele weitere Parameter<br />

mit übernommen. Die drahtlose Verbindung zwischen<br />

Drehmomentschlüssel und PC stellt ein Bluetooth Dongle her.<br />

www.hoffmann-group.com

SMART PRODUCTION<br />

PROZESSÜBERWACHUNG IN PRESSHÄRTENDEN PRODUKTIONSLINIEN<br />

QUALITÄTSSICHERUNG<br />

PER WÄRMEBILD<br />

Mit einem berührungslosen Infrarot-Analysesystem für das Presshärten<br />

lassen sich die drei wichtigsten Faktoren für die Qualität der Bleche messen:<br />

die Temperatur vor und nach dem Pressen sowie die Platzierung der Bleche<br />

in der Presse. Herzstücke des Systems sind Wärmebildkameras von Flir.<br />

Das in Schweden beheimatete Unternehmen AP&T liefert<br />

Produktionslösungen an Hersteller weltweit, unter<br />

anderem Automatisierungstechnik, Pressen, Öfen und<br />

Werkzeuge für die Herstellung von pressgehärteten<br />

Fahrzeugteilen für die Automobilindustrie. Zum Formen robuster<br />

Karosseriebauteile verwenden Automobilhersteller leichtere<br />

Blechwerkstoffe wie Aluminium und dünneren Stahl. Beim<br />

Pressen ergeben diese Werkstoffe trotz ihrer Leichtigkeit einen<br />

dennoch stabilen Karosserierahmen, der die erforderlichen<br />

Sicherheitsstandards erfüllt, ohne das Fahrzeuggewicht und<br />

infolgedessen den Kraftstoffverbrauch unnötig zu erhöhen oder<br />

die Lebensdauer der Batterie zu verkürzen.<br />

AP&T benötigte eine Lösung zur Messung und Überwachung<br />

der Blechwerkstoffe vor und nach dem Pressen. Vor dem Pressen<br />

muss eine gleichmäßige Verteilung der Ofenwärme gewährleistet<br />

sein, die Bleche müssen genau platziert werden und nach dem<br />

Abkühlen der Bleche im Presswerkzeug dürfen keine Hotspots<br />

zurückbleiben. Wird eine dieser drei Bedingungen nicht erfüllt,<br />

werden die erforderlichen mechanischen Eigenschaften der<br />

sicherheitsrelevanten Bauteile nicht erreicht. Dies führt zu Ausschuss,<br />

Materialverschwendung und zusätzlicher Fertigungszeit.<br />

Außerdem könnte das Presswerkzeug selbst beschädigt werden.<br />

Um Automobilherstellern durch die Vermeidung fehlerhaft<br />

gepresster Bauteile Zeit und Geld zu sparen, wandte sich AP&T an<br />

Termisk, einen schwedischen Systemintegrator für Wärmebildtechnik.<br />

Termisk entwickelte ein berührungsloses Infrarot-Analysesystem<br />

für das Presshärten (Infrared Press Hardening Analysis,<br />

IPHA), mit dem die drei wichtigsten Faktoren für die Qualität der<br />

Bleche gemessen werden können: die Temperatur vor und nach<br />

dem Pressen sowie die Platzierung der Bleche in der Presse.<br />

16 <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

<strong>01</strong><br />

<strong>02</strong> 03<br />

<strong>01</strong> Der schwedische Systemintegrator<br />

für Wärmebildtechnik Termisk hat für AP&T<br />

ein berührungsloses Infrarot-Analysesystem<br />

für das Presshärten entwickelt<br />

<strong>02</strong>+03 Auf jeder Seite der Pressenanlage ist eine<br />

Teledyne-Flir-Wärmebildkamera mit Weitwinkelobjektiv<br />

installiert; damit wird die Wärmeverteilung<br />

auf den umgeformten Blechen präzise gemessen<br />

PRÄZISE MESSUNG DER WÄRMEVERTEILUNG<br />

AUF UMGEFORMTEN BLECHEN<br />

Das IPHA-System verfügt über je eine Teledyne-Flir-Wärmebildkamera<br />

mit Weitwinkelobjektiven auf jeder Seite der Presse.<br />

Diese Anordnung stellt sicher, dass die Temperatur auf der<br />

gesamten Oberfläche des dreidimensional umgeformten Blechwerkstoffs<br />

genau gemessen wird. Der Prozess läuft automatisiert<br />

ab, d. h. sobald sich die Teile in der Presse befinden, erhält das<br />

IPHA-System von der Steuerung der Pressenlinie den Befehl, ein<br />

Bild aufzunehmen und es zu analysieren. Werden Positionierung<br />

und Temperatur für in Ordnung befunden, erhält die Pressenlinie<br />

das Signal zum Fortfahren. Auf ähnliche Weise werden dann<br />

Blechtemperatur und Wärmeverteilung nach dem Pressen und<br />

Abkühlen des Formteils gemessen und analysiert. Solange keine<br />

Probleme oder Alarme auftreten, erfordert der Prozess nur minimale<br />

Eingriffe durch einen Bediener. Mit den hochauflösenden<br />

Wärmebildern lassen sich schnell und einfach Hotspots identifizieren<br />

und die Bereiche messen, in denen das Material nicht die<br />

richtigen Temperaturen erreicht hat.<br />

Das System macht auch das Pressen und Wechseln von Werkzeugen<br />

schnell und einfach. Die Software ermöglicht die Voreinstellung<br />

von Temperaturanalyseparametern für die verschiedenen<br />

verwendeten Presswerkzeuge. Dadurch kann das IPHA-<br />

System bei Umrüstungen schnell neu konfiguriert werden.<br />

FLEXIBLE WÄRMEBILDLÖSUNGEN<br />

Die A70-Wärmebild-Streaming-Kamera von Teledyne Flir ist<br />

ideal für die erweiterte Zustandsüberwachung. In diesem Fall<br />

überwacht sie mithilfe von berührungslosen Temperatursensoren<br />

die Temperatur und Wärmeverteilung auf Stahlblechen,<br />

sogar bei Teilen mit erhabenen Stellen. Dank des großflächigen<br />

Überwachungsbereichs der A70-Kameras sind zwei Kameras –<br />

eine auf jeder Seite der Presse – vollkommen ausreichend, um<br />

die großen Stahlbleche zu überwachen. Die Kameras machen die<br />

Bediener auf eventuelle Probleme aufmerksam, damit diese<br />

sofort untersucht und behoben werden können, um Materialverschwendung<br />

und zusätzliche Produktionszeit zu vermeiden.<br />

DIE WÄRMEBILDLÖSUNG KANN<br />

AN NEUEN LINIEN ANGEBRACHT<br />

ODER AN BESTEHENDEN ANLAGEN<br />

NACHGERÜSTET WERDEN<br />

Für Einsatzorte, die eine höhere Wärmebildqualität erfordern, ist<br />

das Kameramodell A615 eine leistungsstarke Alternative zur A70<br />

im IPHA-System. Die A615 bietet dieselbe berührungslose Temperaturmessung,<br />

hat aber eine höhere Genauigkeit und kann<br />

Temperaturunterschiede auch auf große Entfernung erkennen.<br />

Termisk hat inzwischen weltweit mindestens 40 IPHA-Systeme<br />

für AP&T installiert. Die Wärmebildlösung kann an neuen Linien<br />

angebracht oder an bestehenden Linien nachgerüstet werden.<br />

Bilder: Teledyne Flir<br />

www.flir.de<br />

ZUSATZINHALTE IM NETZ<br />

bit.ly/3ga09lv<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> 17

SMART PRODUCTION<br />

Bild: Meyer Werft<br />

SCHIFFSBAU JUST-IN-TIME BELIEFERN<br />

Für den Schiffbau in der Meyer Werft in Papenburg fallen pro Tag etwa 1 500 interne<br />

Materialtransporte an. Für die Optimierung der Transportreihenfolge und den<br />

effizienten Fahrzeugeinsatz nutzt Meyer Werft seit 2004 das intelligente Transportleitsystem<br />

Syncrotess von Inform. Im Rahmen eines Modernisierungsprojektes wurde<br />

diese Zusammenarbeit im Jahr 2<strong>02</strong>1 ausgebaut. Nun optimiert die Software nicht nur<br />

die Reihenfolge der zu bearbeitenden Transportaufträge, sondern die Planung und<br />

Steuerung der gesamten Intralogistik. Ein Ziel des Upgrade-Projektes war, alle<br />

Transportressourcen in einer Kette abzubilden und optimal zu steuern. Vom Gabelstapler bis zum Kran ist die Anlieferung des<br />

Materials heute durchgängig digitalisiert. Die Materialbedarfe aus der Fertigung werden über das ERP-System SAP EWM an das<br />

Transportleitsystem übermittelt. Dessen Algorithmen ermitteln aufgrund diverser Systemparameter in Echtzeit eine situativ<br />

optimale Versorgungstour und melden die Abfahrtzeit an SAP EWM. Die Disposition erhält bei Handlungsbedarf schnell die<br />

richtigen Informationen auf übersichtlichen Dashboards. So lässt sich der Schiffsbau just-in-time beliefern.<br />

www.inform-software.com<br />

NEUE SOFTWARE FÜR DIE PRODUKTIONS-<br />

PLANUNG BEI ALU-MET<br />

PSI Metals und PSI FLS<br />

Fuzzy Logik & Neuro<br />

Systeme haben<br />

gemeinsam den auf<br />

Qualicision basierenden<br />

PSImetals<br />

Casthouse Scheduler<br />

beim Aluminiumhersteller Alu-met implementiert. Damit<br />

werden die Prozesse in der Produktionsplanung digitalisiert<br />

und optimiert. Alu-met produziert in zwei modernen Werken<br />

jährlich mehr als 150 000 Tonnen Strangpressbolzen für den<br />

mitteleuropäischen Markt. Die Anlagen werden kontinuierlich<br />

optimiert, um die Produktionskapazität, die Sicherheitsstandards<br />

und die Energieeffizienz zu erhöhen. „Mit PSImetals<br />

Casthouse Scheduler erreichen wir eine höhere Transparenz,<br />

Geschwindigkeit und Pünktlichkeit. Gleichzeitig werden<br />

die Produktionskosten gesenkt. Mit dem neuen Planungstool<br />

sind wir in der Lage, alle für die Produktionsplanung notwendigen<br />

KPIs festzulegen und einzusehen. Außerdem wird eine<br />

harmonisierte Zusammenarbeit zwischen dem Vertriebsund<br />

dem Produktionsteam ermöglicht. Dies ist ein wichtiger<br />

Schritt in Richtung Digitalisierung unserer Prozesse“, erklärt<br />

Dr. Gerhard Anger, Geschäftsführer der Alu-met.<br />

www.psi.de<br />

ALLROUNDER FÜR DIE SPANNKRAFTMESSUNG<br />

Der Spann- und Greifmittelspezialist Röhm präsentiert mit dem<br />

F-Senso 2 ein neues, modular aufgebautes System, das die<br />

bisherigen Spannkraftmessgeräte F-Senso Chuck und Spindle<br />

ersetzt. Basis des neuen F-Senso 2 ist das Senso-Modul, das alle<br />

elektronischen Komponenten zur Datenaufbereitung und<br />

drahtlosen Datenübertragung enthält. Je nach Spannmittel<br />

stehen unterschiedliche Messköpfe zur Verfügung, die einfach<br />

passend auf das Modul<br />

aufgeschraubt werden. Für<br />

HSK-Spannsätze sind das die<br />

HSK-Module, die in den Größen<br />

40, 50, 63 und 100 erhältlich<br />

sind und den axialen Messbereich<br />

von 0 bis 90 kN (HSK 100)<br />

abdecken. Zur Messung der<br />

Spannkraft in Schraubstöcken<br />

sowie manuellen oder automatisch spannenden Drehfuttern<br />

(2- und 3- Backenfutter) stehen Chuck-Module in den Größen<br />

32 und 65 zur Verfügung. Das neue F-Senso 2 kann statisch<br />

oder rotierend, also unter Drehzahl, eingesetzt werden. Das<br />

F-Senso 2 kommt als Komplett-Paket inklusive Tablet-PC und<br />

entsprechender Software zur Visualisierung und Archivierung.<br />

Damit lassen sich die Wartungs- und Prüfprozesse optimieren<br />

– ein Mehrwert im Hinblick auf die DIN EN 1550.<br />

www.roehm.biz<br />

RAUSTRAHLEN: OPTIMALE VORBEHANDLUNG AUFS OBERFLÄCHENFINISH<br />

Die Haltbarkeit von KTL- oder Pulverbeschichtungen hängt maßgeblich vom Untergrund ab – je<br />

definierter die Rauheit, desto besser. Eine nicht-chemische Alternative zum Phosphatieren ist das<br />

Raustrahlen. Es realisiert sehr konstante Rauheitswerte und optimiert zugleich den Korrosionsschutz.<br />

Das exakt auf Material und Anforderung abgestimmte Raustrahlen erhöht die Menge der<br />

Profilspitzen und erzielt damit eine optimale Basis für nachfolgende Oberflächenbearbeitungen.<br />

Davon profitieren KTL- und Pulverbeschichtungen, aber auch Lackierungen und Kunststoff-Metalloder<br />

Gummiverbindungen. Größter Pluspunkt des Verfahrens: Es lässt sich sehr individuell auf<br />

Produkt, Material und Kundenvorgabe abstimmen. Raustrahlen erfordert Know-how und Erfahrung:<br />

Oberflächenspezialisten bestimmen zunächst für jedes Produkt den besten Rauheitswert. Diese Zielmarke erreichen sie durch eine<br />

durchdachte Selektion von Strahlmittel und Kornform, Strahldruck und -geschwindigkeit, Anlagentechnik und weiteren Einstellparametern.<br />

Das Verfahren eignet sich auch sehr gut zur partiellen Behandlung von bereits mechanisch fertig bearbeiteten Bauteilen.<br />

www.kst-hagen.de<br />

18 <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

SMARTER UNIVERSALGREIFER MIT GREIFKRAFTBOOSTER<br />

Flexible Fertigungsabläufe ab Losgröße 1 auch bei rauen Umgebungen – hier spielt der<br />

neue smarte Universalgreifer EGU von Schunk seine Stärken voll aus. Er ist frei vernetzbar<br />

und kann mit wenig Aufwand in variantenreichen Fertigungsprozessen eingebunden<br />

werden. Der flexible Greifer kommt mit einer großen Teilevarianz zurecht. Möglich wird<br />

dies durch seinen frei programmierbaren Gesamthub bis 160 mm und seine stufenlose<br />

Greifkrafteinstellung bis 3 000 N je nach Baugröße. Der Greifprozess ist jederzeit gesichert<br />

dank integrierter Greifkrafterhaltung mit Werkstückverlusterkennung. Bei Stromausfall<br />

oder Not-Aus bleiben mindestens 80 % der Greifkraft zuverlässig erhalten. Die Position der Greiferfinger ist durch den abtriebseitigen<br />

Absolutwertgeber jederzeit bekannt, sodass der Prozess nach dem Einschalten ohne Neureferenzierung weiterlaufen<br />

kann. Besonderes Feature ist der StrongGrip-Modus. Bei Werkstücken mit unterschiedlichen Gewichten lässt sich so die Greifkraft<br />

auf bis zu 150 % erhöhen, ohne dass ein weiterer Greifer eingesetzt werden muss.<br />

www.schunk.com<br />

FLEXIBEL SPANNEN BEIM ZERSPANEN<br />

Muss der Fräser<br />

dünnwandige oder<br />

empfindliche<br />

Werkstücke bearbeiten,<br />

sind Vakuum-<br />

Spannsysteme<br />

gefragt. Diese<br />

fixieren flächige<br />

Bauteile schonend<br />

und zuverlässig auf dem Maschinentisch eines CNC-Bearbeitungszentrums.<br />

Komfort und Sicherheit vereint<br />

Schmalz dabei mit seiner grundlegend überarbeiteten<br />

Raster-Vakuumplatte MPL. Dank neuem Vakuum-<br />

Anschlussset, der optimierten Vakuumverteilung in der<br />

Platte sowie zusätzlicher Vakuumöffnungen kommt die<br />

komplette Saugleistung dort an, wo sie gebraucht wird.<br />

Dadurch hält das Werkstück mit maximaler Kraft. Ein<br />

Manometer zeigt den Vakuumwert direkt an der Matrixplatte<br />

an, gibt damit zuverlässig Auskunft über die<br />

vorhandene Spannkraft und erhöht so die Sicherheit beim<br />

Zerspanungsprozess. Die Grundausstattung der Matrixplatte<br />

wird durch ein Handschiebeventil zum Aktivieren<br />

und Deaktivieren des Vakuums direkt an der Spannvorrichtung<br />

komplettiert. Die patentierten Reibinseln zur<br />

besseren Querkraftaufnahme sind weiterhin erhältlich.<br />

Die Raster-Vakuumplatte ist modular konzipiert, so dass<br />

der Anwender das Spannsystem jederzeit um die ebenfalls<br />

optimierte Innospann-Steel-Plate ISST sowie Komponenten<br />

wie den Blocksauger ISBL oder die FlexMat SFM erweitern<br />

kann. Damit hat er die Möglichkeit, die Spannfläche,<br />

Reibkräfte oder die Zugänglichkeit des Werkstücks ohne<br />

teure Vorrichtungen einfach anzupassen. Die 28 mm hohe<br />

Matrixplatte ist aus hochfestem Aluminium gefertigt.<br />

Schmalz liefert sie ab sofort in zwei Rastervarianten<br />

(12,5 x 12,5 oder 25 x 25 mm) sowie in den drei Größen<br />

300 x 200, 400 x 300 oder 600 x 400 mm. Um die MPL-<br />

Rasterplatte auf dem Maschinentisch seines CNC-Bearbeitungszentrums<br />

zu befestigen, hat der Anwender mehrere<br />

Optionen: Das unterseitige Gewinde ermöglicht die<br />

Montage von Spannbolzen zum direkten Einsatz auf<br />

gängigen Nullpunkt-Spannsystemen. Außerdem bietet<br />

sich das Befestigen mittels Spanneisen auf T-Nutentischen<br />

oder direkt in Spannblöcken an.<br />

www.schmalz.com<br />

METALL-3D-DRUCK-SYSTEME FÜR<br />

SERIENFERTIGUNG UND FORSCHUNG<br />

Bei den Adam-Anlagen der Odecon engineering GmbH handelt<br />

es sich um hoch performante CNC-Werkzeugmaschinen für die<br />

laserbasierte additive Fertigung und Werkstoffentwicklung. Die<br />

Maschinen unterstützen Bearbeitungsverfahren wie das<br />

3D-Highspeed-Laserauftragsschweißen, 3D/2D-Laserschneiden,<br />

3D/2D-Laserfügen und die 3D-Oberflächen-Bearbeitung.<br />

Es existieren zwei Baureihen: Die<br />

hybride Hochleistungsmaschine<br />

Adam-Pro ist für Einzel- und<br />

Serienfertigungen der Industrie<br />

konzipiert. In der Highend-Variante<br />

verfügt sie über mehrere,<br />

optional wählbare Laser-Prozessköpfe.<br />

Mit einem schnellen<br />

Laserauftragsschweißen werden<br />

Bauteile auch aus mehreren Werkstoffen additiv aufgebaut.<br />

Zu jeder Zeit lassen sich unterbrechungsfrei Ausschnitte<br />

einbringen, Oberflächen glätten, polieren und beschichten<br />

sowie Kanten präzisionsbearbeiten. Bei Produktionsende wird<br />

das Bauteil vom Substratträger automatisch getrennt und mit<br />

einem Roboterarm aus der Fertigungszelle entnommen. Die<br />

Adam-RD ist ein präzises und flexibles System in der Forschung<br />

und Entwicklung für additive Prozesse und Werkstoffe. Beides<br />

sind offene Systeme, die sich mit beliebigen Komponenten und<br />

Sensoren an nahezu jeden Einsatzfall anpassen lassen.<br />

www.odecon.de<br />

Weniger<br />

Ein grüner<br />

Fußabdruck für<br />

Ihr Prüflabor –<br />

CO 2 sparen durch<br />

Modernisierung<br />

www.zwickroell.com/nachhaltigkeit<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> 19

BETRIEBSTECHNIK<br />

<strong>01</strong><br />

SPEZIALSAUGER UNTERSTÜTZT NACHHALTIGE SCHRAUBENPRODUKTION<br />

MASSGESCHNEIDERTER<br />

ÖLSCHLUCKER<br />

Bis zu zwölf Millionen Schrauben werden pro Tag im Spax-Werk<br />

in Gevelsberg gefertigt. Dabei sammeln sich an den Produktionsanlagen<br />

Kühlschmierstoffe an, die mit Metallanteilen versetzt sind. Mit einem<br />

kundenspezifischen Ölsauger von Ruwac werden diese Reststoffe<br />

aufgenommen und der Aufbereitung zugeführt.<br />

20 <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

<strong>02</strong><br />

Fast jeder kennt den Markennamen Spax. Heimwerker und<br />

Profis schätzen die Universalschrauben des Unternehmens<br />

wegen ihrer Gebrauchsvorteile, zu denen der geringe<br />

Einschraubwiderstand ohne Vorbohren, die hohe Auszugsfestigkeit<br />

und das schnelle „Packen“ der Schraube beim<br />

Eindrehen gehören.<br />

In den beiden benachbarten Werken in Ennepetal und Gevelsberg<br />

fertigt ABC Spax tagtäglich rund fünfzig Millionen<br />

Schrauben. Auf das Werk Gevelsberg entfallen davon zehn bis<br />

zwölf Millionen. Die Hauptarbeit dabei übernehmen 41 so<br />

genannte Kombi-Maschinen in Halle 15. Sie heißen so, weil<br />

hier mehrere Arbeitsgänge in einer Maschine – insbesondere<br />

das Umformen des Schraubenkörpers und das Walzen des<br />

Gewindes – kombiniert sind.<br />

RESSOURCENSCHONENDE PRODUKTION<br />

Als Basismaterial dient ein Drahtcoil. Der Draht wird zunächst<br />

abgelängt und dann gestaucht. So entsteht der Schraubenkopf.<br />

Dann wird das Gewinde eingebracht und geschliffen – alles in<br />

DER SPEZIALSAUGER IST EIN FESTER<br />

BESTANDTEIL DER KREISLAUF-<br />

WIRTSCHAFT, IN DER SPAX DIE<br />

BETRIEBSMITTEL FÜHRT<br />

einer kompakten Maschine, mit höchster Präzision, extremer<br />

Geschwindigkeit – und mit einem sehr ressourcenschonenden<br />

Verfahren. Ibrahim Akseki, Meister in Halle 15: „Weil wir die<br />

Schrauben spanlos per Umformung herstellen, wird das Material<br />

zu fast 100% genutzt – bis auf einen kleinen Butzen, der entsteht,<br />

<strong>01</strong> Der mobile und kundenspezfische Spänesauger<br />

erlaubt das Absaugen von Kühlschmierstoff an<br />

allen 43 Produktionsanlagen in der Halle<br />

<strong>02</strong> Ist der Behälter voll, kurbelt der Putzer den Zyklon<br />

manuell hoch und kann den Behälter per Stapler<br />

innerhalb von rund 30 Sekunden tauschen<br />

weil die Spitze der Schraube nun einmal dünner ist als der Korpus.“<br />

Auch die Betriebsmittel werden nachhaltig genutzt – etwa<br />

über die zentrale Aufbereitung von Kühl- und Schmierstoffen.<br />

MASSGESCHNEIDERTE KSS-ABSAUGANLAGE<br />

Die Metallbutzen und kleinere Mengen Kühlschmierstoffe<br />

werden an jeder Maschine in einem Behälter gesammelt, der einmal<br />

pro Schicht (in der jede Maschine mehr als 90 000 Schrauben<br />

herstellt) geleert werden muss. Für diese Aufgabe hat Ruwac<br />

Spänesauger im Programm, die in der spanenden Fertigung<br />

häufig eingesetzt werden und die Feststoff- und Flüssiganteile<br />

wie eben Späne und Kühlschmierstoff trennen. Dieses Konzept<br />

nutzt Spax auch, aber Ruwac hat die neue Absauganlage, die hier<br />

eingesetzt wird, exakt an die individuellen Anforderungen angepasst.<br />

Die Notwendigkeit einer Sonderanlage ergab sich schon<br />

daraus, dass Spax spezielle Behälter für die Entsorgung von<br />

Spänen und Kühlschmierstoffen nutzt. Und der Wunsch nach<br />

einer neuen Anlage entstand auch aufgrund der Zielsetzung, die<br />

Abläufe zu rationalisieren<br />

EIN KRÄFTIGER „SCHLUCK“<br />

AUS DEM ÖLBEHÄLTER<br />

Der „Putzer“ – so heißt der Mitarbeiter, der die Absauganlage<br />

bedient – verfährt die neue mobile Absaugstation mit einem<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> 21

BETRIEBSTECHNIK<br />

03<br />

03 Der „Putzer“ – so heißt der Mitarbeiter, der<br />

die Absauganlage bedient – verfährt die neue mobile<br />

Absaugstation mit einem Elektro-Deichselstapler<br />

von Maschine zu Maschine<br />

Elektro-Deichselstapler. An jeder Kombi-Anlage stoppt er und<br />

taucht das Sauggeschirr in den Behälter ein, der in wenigen<br />

Sekunden vollständig geleert ist: Dank zwei kräftiger 7,5 kW-<br />

Antriebe, die parallel geschaltet sind, wirkt es, als erledige der<br />

Sauger diese Aufgabe mit einem kräftigen Schluck. Auch die Umgebung<br />

der Behälter kann dabei schnell von möglichen Ölrückständen<br />

befreit werden.<br />

Da die Butzen im Öl-Luft-Strom wie Geschosse wirken und<br />

jede Umlenkung im Leitungs- und Schlauchsystem stark beanspruchen,<br />

haben sich die Experten von Ruwac eine konstruktive<br />

Besonderheit einfallen lassen: Der Spezialsauger wurde mit<br />

einem 360°-Drehgelenk für den Saugschlauch ausgestattet, das<br />

aus besonders widerstandsfähigem Hardox-Stahl gefertigt wurde.<br />

Das Sauggut gelangt zunächst in einen Zyklon als Vorabscheider,<br />

WIE SAUGT MAN METALL-ÖL-GEMISCHE?<br />

Metallspäne, die in der gesamten spanenden Fertigung<br />

entstehen, liegen meist nicht in reiner Form vor, sondern<br />

in Verbindung mit Kühlschmierstoffen, Schneidölen etc.,<br />

d.h. als Gemisch von festen und flüssigen Bestandteilen.<br />

Damit ist hier neben der Absaugung der Späne aus dem<br />

Arbeitsraum der Werkzeugmaschine eine weitere<br />

Aufgabe zu erledigen: die Trennung der Fest- und<br />

Flüssiganteile. Für eben diese Aufgabe gibt es Spänesauger.<br />

Beim Eintritt des Sauggutes in den Sauger werden<br />

zunächst die (benetzten) Späne in einem Korb gesammelt.<br />

Sie lassen sich dann als wertvolle Sekundärrohstoffe<br />

ohne „Downcycling“ rezyklieren. Der Flüssiganteil gelangt<br />

in einen Sammelbehälter und kann der Entsorgung<br />

zugeführt bzw. aufbereitet werden. Die Entleerung des<br />

Flüssigkeitsbehälters erfolgt per Schwerkraft oder über<br />

eine Pumpe, die zeitgleich mit dem Saugbetrieb oder im<br />

Wechsel betrieben werden kann. Die Luftanteile werden<br />

im Sauger über ein Filter gereinigt, bevor sie in die<br />

Atmosphäre gelangen. Damit wird der Arbeitsraum der<br />

Maschine sauber gehalten und beide Fraktionen können<br />

wiederverwertet werden. Dieses Konzept bewährt sich<br />

seit vielen Jahren in der metallverarbeitenden Industrie.<br />

Ruwac bietet die Spänesauger mit verschiedenen<br />

Motorleistungen an. Sie eignen sich auch für das Saugen<br />

großer Mengen mit kleinem Flüssigkeitsanteil und für<br />

das Saugen schwerer Späne sowie, in den Drehstromausführungen,<br />

als „Dauerläufer“ an Bearbeitungszentren<br />

mit Abpumpsteuerung.<br />

der den weitaus größten Anteil des Öls zurückhält und in den<br />

Spax-spezifischen Sammelbehälter leitet. Der Behälter ist seitlich<br />

mit Staplertaschen ausgestattet und im Innern mit einem Korb,<br />

in dem die Metallanteile – die Butzen – gesammelt und mit wenigen<br />

Handgriffen entnommen werden können.<br />

Die Luftanteile gelangen in den eigentlichen Sauger und werden<br />

durch vier Ölfilterpatronen aufbereitet, die wegen des guten<br />

Wirkungsgrades des Zyklonabscheiders eine lange Standzeit von<br />

etwa einem Jahr erreichen. Der Füllstand des Behälters unter<br />

dem Zyklon wird dem Bediener angezeigt. Ist der Behälter voll,<br />

kurbelt der Putzer den Zyklon manuell hoch und kann den<br />

Behälter per Stapler innerhalb von rund 30 Sekunden tauschen.<br />

EINGEBUNDEN IN DIE KREISLAUFWIRTSCHAFT<br />

Der Spezialsauger ist ein fester oder besser gesagt mobiler<br />

Bestandteil der Kreislaufwirtschaft, in der Spax die Betriebsmittel<br />

führt. In der Entsorgungsstation wird der Korb mit den Metallanteilen<br />

aus den Behältern entnommen. Sie können zu 100%<br />

recycelt werden. Die Flüssiganteile werden in ein Becken<br />

abgelassen, in dem sich die Wasser- von den Ölanteilen durch<br />

Absetzen trennen und jeweils der Entsorgung bzw. Aufbereitung<br />

zugeführt werden können.<br />

Der kundenspezifische Ölsauger ist für Anwendungen in<br />

Staub-Ex-Zone 22 geeignet – und er bewährt sich bestens in der<br />

Schraubenproduktion von Spax. Übrigens nicht nur in Halle 15 in<br />

Gevelsberg: Im benachbarten Spax-Werk in Ennepetal arbeitet<br />

bereits ein baugleicher Ruwac-Sauger.<br />

Bilder: Ruwac<br />

www.ruwac.de<br />

AUTOR<br />

Gerald Scheffels M.A., Fachjournalist,<br />

Wuppertal<br />

ZUSATZINHALTE IM NETZ<br />

www.ruwac.de/branchen/<br />

metallverarbeitung<br />

22 <strong>MY</strong> <strong>FACTORY</strong> 2<strong>02</strong>3/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

SICHERE ÜBERSTIEGE FÜR DÄCHER,<br />

HALLEN UND MASCHINEN<br />

ABS Überstieg heißt die neueste Sicherheitslösung<br />

des Absturzsicherungsspezialisten ABS Safety.<br />

Die leichten und flexibel im Baukastenprinzip zu<br />

errichtenden Überstiege bieten eine sichere<br />

Überquerung von Hindernissen und potenziellen<br />

Stolperkanten. Extras wie die standardmäßige<br />

Ausstattung mit Geländern auf beiden Seiten<br />

runden das robuste System ab. Die aus Aluminium<br />

gefertigten Überstiege überbrücken Kanäle und<br />

Kanten auf Flachdächern, auf leicht geneigten<br />

Dächern und in Hallen. Die widerstands- und<br />

witterungsbeständige Konstruktion ist in allen<br />

Varianten mit Gitterroststufen und Podesten der<br />

höchsten Rutschhemmungsklasse (R 13) ausgestattet.<br />

Dadurch eignen sich die Überstiege für den<br />

dauerhaften Einsatz unter<br />

freiem Himmel und<br />

überzeugen ebenso an<br />

Produktionsstraßen<br />

durch Langlebigkeit und<br />

Stabilität. Das System ist<br />

zertifiziert nach DIN EN<br />

ISO 14122-3:2<strong>01</strong>6-10 und<br />

wird in einer Standardbreite<br />

von 60 cm ausgeliefert.<br />

www.absturzsicherung.de<br />

NEUE EXZENTERMASCHINEN: FLACHER,<br />

MODULARER, MOBILER<br />

Die neuen Exzentermaschinen<br />

von columbus<br />

zeichnen sich durch<br />

deutlich reduzierte<br />

Unterfahrhöhe,<br />

robuste, modulare und<br />

bedienerfreundliche<br />

Bauweise, einfaches<br />

Handling und erstklassige<br />

Reinigungsergebnisse<br />

aus. Seinem hohen Qualitätsanspruch wird columbus<br />

auch mit dieser jüngsten Produktneuentwicklung gerecht:<br />

Die Unternehmensphilosophie „Clean Quality“ ist durch<br />

puristisches Engineering, robuste und langlebige Materialien<br />

umgesetzt und erlaubt eine nachhaltige Nutzung. Die<br />

wichtigsten Vorteile der Exzentermaschinen sind einfache<br />

und intuitive Bedienung, zügiges Arbeitstempo und<br />

mühelos randnahes Reinigen bis in die Ecken. Konstruktionsmerkmale<br />

wie die niedrige Unterfahrhöhe von nur 240 mm<br />

(X 500IS) und ein Schnellspannsystem, das eine vollständig<br />

werkzeuglose Demontage erlaubt, setzen laut Hersteller<br />

Benchmarks. Werden Zusatzgewichte und Fahrgestell<br />

vom Maschinenkörper entfernt, lässt sich das Hebegewicht<br />

auf 35 kg reduzieren und die Maschine somit leichter<br />

transportieren.<br />

www.columbus-clean.com<br />

WASSERBASIERTER ROSTENTFERNER<br />

Evapo-Rust von CRC Industries ist ein wasserbasierter<br />

Rostentferner, der biologisch abbaubar und sowohl für den<br />

Benutzer als auch für die Umwelt ungiftig ist. Evapo-Rust<br />

kann in jeder Art von Branche für die schnelle und effiziente<br />

Wiederherstellung von Metallteilen und Werkzeugen eingesetzt<br />

werden. Das zu behandelnde Teil muss lediglich in<br />

ein Bad mit der einsatzbereiten Lösung getaucht werden.<br />

Daraufhin löst sich der Rost von der Metalloberfläche und verbleibt in der Flüssigkeit. Der<br />

aktive Wirkstoff in der Formel bindet ausschließlich Eisen und entfernt nur den Rost von<br />

Stahl, Eisen, Gusseisen und Chrom. Somit bleibt nicht oxidiertes Metall erhalten. Für andere<br />

Metalle ist das Produkt nicht schädlich. Evapo-Rust greift weder Kunststoff noch PVC,<br />

Fluorelastomere oder nicht oxidierte Lackierungen auf zu behandelnden Teilen an. Das<br />

Produkt funktioniert problemlos bei Raumtemperatur. Durch Aufheizen auf 50°C kann der<br />

Vorgang beschleunigt werden.<br />

www.crceurope.com<br />

GRATIS<br />

TICKET<br />

:<br />

14<strong>01</strong><br />

BAKTERIENFILTER: HARTE ZEITEN<br />

FÜR MIKROORGANISMEN<br />

Die Anforderungen an die Hygiene sind gerade in der Lebensmittelindustrie<br />

sehr hoch. Das gilt auch für den Bereich der<br />

Druckluftreinheit. Hier sollte die Konzentration an Bakterien oder anderen Keimen möglichst<br />

gering gehalten werden, um unbelastete Endprodukte sicherzustellen. Dank des neuen<br />

Bakterienfilters der Serie SFDA von SMC können Anwender mit einer Filterleistung von<br />

99,99 % das hohe Anforderungsprofil internationaler Normen im Lebensmittelbereich<br />

noch leichter erfüllen. Zudem hilft die neue Serie, durch einen geringen Druckabfall bei<br />

gleichbleibender Blaskraft Energie einzusparen.<br />

www.smc.de<br />

24. – 25. MAI 2<strong>02</strong>3<br />

MESSE DORTMUND<br />

www.maintenance-dortmund.de<br />

Premium-Partner:

BETRIEBSTECHNIK<br />

<strong>01</strong><br />

EFFIZIENTE REINIGUNGSTECHNIK IN EINER KERAMIK- UND ARMATURENPRODUKTION<br />

SAUBERKEIT GEHÖRT<br />

ZUM GUTEN TON<br />

Im Laufental in der Nordwestschweiz entstehen unter der Marke Laufen<br />

hochwertige Sanitärkeramik und Armaturen. Damit makellos produziert werden kann,<br />

muss bei jedem Herstellungsschritt sorgfältig gearbeitet – und für Sauberkeit<br />

gesorgt werden. Zum Einsatz kommen gleich mehrere Geräte von Kärcher,<br />

die es u.a. mit den anfallenden Keramik- und Metallstäuben aufnehmen.<br />

Die Marke Laufen steht für hochwertige Qualität und<br />

Schweizer Präzision bis ins Detail. Pro Jahr werden über<br />

300 000 Keramikstücke und genauso viele Armaturen<br />

hergestellt. Ob Keramik oder Armaturen, in beiden<br />

Bereichen ist die Produktion ein Prozess, an dem viele Hände<br />

mitwirken und eine Menge Späne, Abschliffe und feinste Stäube<br />

anfallen. Um eine makellose Produktion sicherzustellen, ist bei<br />

einem Großteil der Bearbeitungsschritte regelmäßiges Reinigen<br />

erforderlich.<br />

AUFWÄNDIGE KERAMIKPRODUKTION<br />

Hauptsächlich aus Ton und Kaolin, auch Porzellanerde genannt,<br />

sowie Hartstoffen wie Quarz und Feldspat werden WCs, Waschtische,<br />