Härten - STM Stahl

Härten - STM Stahl

Härten - STM Stahl

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

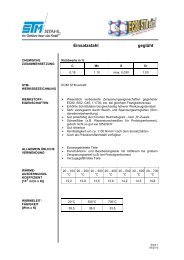

Extrem zäher, umgeschmolzener Warmarbeitsstahl mit sehr<br />

hoher Wärmeleitfähigkeit<br />

VERGLEICH<br />

WÄRMELEIT-<br />

FÄHIGKEIT<br />

WERKSTOFF-<br />

EIGENSCHAFTEN<br />

ALLGEMEIN ÜBLICHE<br />

VERWENDUNG<br />

WÄRME-<br />

AUSDEHNUNGS-<br />

KOEFFIZIENT<br />

[10 -6 m/(m x K)]<br />

WÄRMELEIT-<br />

FÄHIGKEIT<br />

[W/m x K]<br />

BEI 44 HRC<br />

Wärmeleitfähigkeit (W/mK)<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

Vergleich Wärmeleitfähigkeit bei 44 HRC<br />

1.2343 ESU 1.2767 ESU HTCS®-130<br />

Temperatur 100°C<br />

� Extrem hohe Wärmeleitfähigkeit (bis zu 62 W/mK)<br />

� Extrem hohe Zähigkeit<br />

� Extrem niedrige Neigung zu Brandrissen<br />

� Geringe Anklebneigung bei Warmumformung<br />

� Kunststoffspritzguss (HTCS ® -130 Premium)<br />

� Aluminiumdruckguss (HTCS ® -130 Premium)<br />

� Leichtlegierungsdruckguss (z.B. Mg) (HTCS ® -130 Premium)<br />

� Massivumformung und Warmumformung von beschichteten<br />

Blechen bei nicht extrem hoher Verschleißbeständigkeit (AlSi,<br />

ZnFe, organisches Al)<br />

� Warmumformung (auch HTCS ® -130WU)<br />

� Anwendungen, bei der thermische Ermüdung der gängige<br />

Fehlermechanismus ist<br />

20°C 100°C 200°C 400°C<br />

- 10,60 11,90 12,60<br />

20°C 100°C 200°C 400°C<br />

62 60 58 51<br />

Seite 1<br />

06/2012

VERGLEICH<br />

ZÄHIGKEIT<br />

WÄRME-<br />

BEHANDLUNGSDATEN<br />

PHYSIKALISCHE<br />

EIGENSCHAFTEN<br />

GEBRÄUCHLICHE<br />

ARBEITSHÄRTE<br />

HÄRTEAUFMAß<br />

FESTIGKEIT IM<br />

ANLIEFERUNGS-<br />

ZUSTAND<br />

HTCS®-130<br />

1.2767 ESU<br />

1.2343 ESU<br />

Da die Wärmebehandlung einen wesentlichen Einfluss auf die<br />

Leistungsfähigkeit von HTCS ® -130 ausübt, werden sowohl die<br />

Härtetemperatur als auch die Anlasstemperaturen auf die jeweilige<br />

Anwendung abgestimmt. Deshalb wird ausdrücklich empfohlen, sich<br />

direkt mit <strong>STM</strong>-<strong>Stahl</strong> in Verbindung zu setzen, um die Parameter für<br />

eine optimale Wärmebehandlung für die jeweilige Anwendung zu<br />

definieren. Wird der Werkzeugstahl HTCS ® -130 für eine Anwendung<br />

eingesetzt, bei der thermische Ermüdung der Hauptfehlermechanismus<br />

ist, z.B. bei Druckguß, bei Extrusion oder beim<br />

Schmieden, wird im Hinblick auf die besonderen spezifischen<br />

Produkteigenschaften und die <strong>Stahl</strong>qualität darauf hingewiesen, dass<br />

zur Wärmebehandlung eine spezialisierte Härterei zu beauftragen ist,<br />

die den besonderen Anforderungen der <strong>STM</strong>-<strong>Stahl</strong> entspricht.<br />

Für detailliertere Informationen und bei Rückfragen wenden Sie sich<br />

bitte an unseren technischen Außendienst.<br />

Temperatur °C<br />

E-Modul kN/mm 2 192<br />

Dichte g/cm³ 7,86<br />

ca. 33 - 52 HRC<br />

Beim Festlegen der Härte-Aufmaße ist folgendes zu berücksichtigen:<br />

� Volumenänderungen beim <strong>Härten</strong> sind zu berücksichtigen<br />

� Abschreckung in Öl kann zu Verzug führen<br />

� Je nach Austenitisierungsmedium kann es zur Entkohlung der<br />

Randschicht kommen<br />

ca. 170 HB<br />

Relativer Zähigkeitsvergleich bei 52 HRC<br />

(ungekerbte Proben)<br />

Schlagzähigkeit in Längsrichtung<br />

20<br />

Seite 2<br />

06/2012

SCHWEIßEN<br />

SCHWEIßEN<br />

(AUSSERHALB DER<br />

KAVITÄT)<br />

DRAHTERODIEREN<br />

HAFTUNG FÜR<br />

INHALTE<br />

ZUSÄTZLICHE<br />

INFORMATIONEN<br />

� Für das Schweißen sind HTCS ® -Rods (Schweißdraht) oder HTCS ® -<br />

RE (beschichtete Elektroden) zu benützen, um die hohe<br />

Wärmeleitfähigkeit des Werkstoffes zu erhalten. Sollte das<br />

Werkstück aus HTCS ® -130 bereits wärmebehandelt sein, ist es<br />

empfehlenswert, das Werkstück vor dem Schweißen auf 300°C bis<br />

500°C zu erwärmen. Um HPDC-Matrizen in den Bereichen zu<br />

reparieren, die einen direkten Kontakt mit der Schmelze haben,<br />

muss HTCS ® -DC als Schweißdraht (HTCS ® -DC-Rods) oder eine<br />

Mantelelektrode aus HTCS ® -DC-RE verwendet werden.<br />

� Wurde ein gehärtetes Werkstück aus HTCS ® -130 an einer Zone<br />

geschweißt, die zwischen dem zu kühlenden Teil und der<br />

Kühlbohrung liegt, muss das Werkstück nach dem Schweißen<br />

zweimal angelassen werden, um die vollständige Wärmeleitfähigkeit<br />

an den Schweißzonen wieder herzustellen.<br />

Erstes Anlassen bei einer Temperatur von 560°C und bei dieser<br />

Temperatur 2 Std. halten (bei mehr als 50 HRC).<br />

Erstes Anlassen bei einer Temperatur von 590°C und bei dieser<br />

Temperatur 2 Std. halten (bei weniger als 50 HRC).<br />

Zweites Anlassen bei einer Temperatur von 20°C unter der letzten<br />

Anlasstemperatur.<br />

� Es kann jedes Schweißmaterial für Warmarbeitsstähle verwendet<br />

werden. Schweißen mit Hoch-Ni-Legierungen ist einfacher. Es sind<br />

hier keine Anlasszyklen zwingend erforderlich.<br />

Die Erodierparameter für HTCS ® -130 müssen gegenüber den<br />

optimalen Einstellungen für herkömmliche Warmarbeitsstähle<br />

angepasst werden.<br />

Für detaillierte Informationen wenden Sie sich bitte an unseren<br />

technischen Außendienst.<br />

Die im Datenblatt enthaltenen Werte setzen eine entsprechende sach- und<br />

fachgerechte Wärmebehandlung voraus und stellen typische Werte, d.h. weder<br />

maximale noch minimale Werte dar.<br />

Alle technischen Daten und Informationen entsprechen unserem Wissensstand<br />

zum Zeitpunkt der Drucklegung und beruhen auf praktischen Erfahrungen. Im<br />

Zuge unserer kontinuierlichen Forschung und Entwicklung können sich jedoch<br />

Änderungen ergeben. Des Weiteren ist zu beachten, dass sich die realen<br />

Anwendungsbedingungen in der Regel von Fall zu Fall unterscheiden. Die hier<br />

vorgestellten Daten, Eigenschaften und Verwendungszwecke dienen lediglich der<br />

Beschreibung, daher kann keine Haftung dafür übernommen werden. Alle<br />

Angaben ohne Gewähr auf Vollständigkeit und Richtigkeit.<br />

www.stm-stahl.de<br />

Bussardstr. 10<br />

D-82166 Gräfelfing bei München<br />

Tel.: +49 (089) 89 81 47-0<br />

Fax: +49 (089) 85 41 31 4<br />

Exklusiver Vertriebspartner für Rovalma-Stähle in Deutschland,<br />

Österreich und der Schweiz<br />

Seite 3<br />

06/2012

Härteverfahren<br />

Härtereiauswahl<br />

Aufmaß<br />

<strong>Härten</strong><br />

HTCS®-130 Premium, aus der Gruppe der <strong>STM</strong><br />

Hochleistungsstähle ist ein Warmarbeitsstahl, der sich durch sehr<br />

hohe Wärmeleitfähigkeit, sehr hohe Zähigkeit und einer<br />

Härteannahme von bis zu 52 HRC auszeichnet.<br />

Um die gewünschten Eigenschaften von HTCS®-130 Premium zu<br />

erhalten, ist es zwingend notwendig das Material einer korrekten<br />

Wärmebehandlung zu unterziehen, die unter anderem eine<br />

Abschreckung in Öl vorschreibt. Eine Härtung mittels Abschreckung<br />

durch Stickstoff oder andere Gase führt nicht zum gewünschten Ziel<br />

und ist deshalb nicht anwendbar.<br />

Bei der Wärmebehandlung von HTCS®-130 Premium ist es<br />

entscheidend, alle Parameter während des Prozesses korrekt<br />

einzustellen. Um die geeignete Härterei auszuwählen, liegt unserem<br />

technischen Außendienst eine Übersicht von Wärmebehandlern vor,<br />

die einerseits die technischen Voraussetzung einer Ölabschreckung<br />

besitzen und andererseits in internen Härteuntersuchungen<br />

aufgezeigt haben, dass sie in der Lage sind, HTCS®-130 Premium<br />

zu härten. Wir weisen darauf hin, dass die alleinige Verantwortung<br />

für das Härteergebnis beim Wärmebehandler liegt.<br />

Grundsätzlich handelt es sich beim <strong>Härten</strong> mit Öl um eine schroffe<br />

Abschreckungsweise. Dies kann geometriebedingt zu Härteverzug<br />

führen. Des Weiteren kann es je nach Härteumgebung (Vakuum,<br />

Schutzgas, Salzbad oder nur Atmosphäre) zu unterschiedlicher<br />

Oberflächenentkohlung kommen. Diese beiden Punkte sind bei der<br />

Festlegung des Aufmaßes entsprechend zu berücksichtigen.<br />

Für weitere Informationen steht unser technischer Außendienst<br />

gerne zur Verfügung.<br />

Die hier aufgeführten Informationen dienen lediglich der Beschreibung, daher kann keine<br />

Haftung dafür übernommen werden. Alle Angaben ohne Gewähr.<br />

Seite 4<br />

06/2012

Erodieren<br />

Kühlbohrungen<br />

Korrosionsschutz<br />

HTCS®-130 Premium, aus der Gruppe der <strong>STM</strong>-Hochleistungsstähle<br />

ist ein Warmarbeitsstahl, der sich durch sehr hohe<br />

Wärmeleitfähigkeit, sehr hohe Zähigkeit und einer Härteannahme von<br />

bis zu 52 HRC auszeichnet.<br />

HTCS®-130 Premium besitzt unter anderem ein breites Einsatzgebiet<br />

im Bereich Kunststoffspritzguss und wird deshalb häufig draht- sowie<br />

senkerosiv bearbeitet.<br />

Da HTCS®-130 Premium, wie viele herkömmliche<br />

Kunststoffformenstähle auch, nicht zur Gruppe der<br />

korrosionsbeständigen Formenstähle zählt, ist das Verwenden von<br />

antikorrosiv wirkenden Additiven für das Elektrolyt vor allem beim<br />

Drahterodieren gegen auftretende Korrosion hilfreich.<br />

Korrosionstests mit verschiedenen marktüblichen Additiven haben<br />

hier sehr gute Ergebnisse erzielt. Einzelheiten hierüber liegen<br />

unserem technischen Außendienst vor.<br />

Die Verwendung von antikorrosiv wirkenden Sprühmitteln kann<br />

ebenfalls zur Verringerung von Korrosion beim Erodieren<br />

herangezogen werden. Hier kann es allerdings zu partiellem<br />

Wegspülen des Mittels durch hohen Spüldruck beim Erodieren<br />

kommen.<br />

Des Weiteren ist darauf zu achten, dass sich der Leitwert, der ph-<br />

Wert sowie die Reinheit des Elektrolyts in einem optimalen Bereich<br />

bewegen.<br />

Um eine optimale Kühlung im Werkzeug zu erhalten, ist es notwendig<br />

Korrosion in den Kühlkanälen zu vermeiden, da hierbei der<br />

Wärmeübergang drastisch verschlechtert wird. Hierbei gelten<br />

prinzipiell dieselben Möglichkeiten wie bereits beschrieben.<br />

Problematisch wirkt hier ebenfalls Kontaktkorrosion im Bereich der<br />

Verschraubung, sowie Fehlstellen im Bereich von evtl. aufgebrachten<br />

Nickel – oder ähnlichen Beschichtungen.<br />

Für weitere Informationen steht unser technischer Außendienst<br />

gerne zur Verfügung.<br />

Die hier aufgeführten Informationen dienen lediglich der Beschreibung, daher kann keine<br />

Haftung dafür übernommen werden. Alle Angaben ohne Gewähr.<br />

Seite 5<br />

06/2012