hinweis - Kitagawa Europe

hinweis - Kitagawa Europe

hinweis - Kitagawa Europe

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

NC DREHTISCH<br />

BETRIEBSANLEITUNG<br />

Modell:DM100<br />

GEFAHR<br />

Übersetzung der Originalanleitung<br />

・ Diese Betriebsanleitung ist für Betriebsingenieure und Mitarbeiter in<br />

der Wartung gedacht, die für den Betrieb dieses Produkts<br />

verantwortlich sind. Anfänger sollten sich von erfahrenen Mitarbeitern,<br />

vom Händler oder von uns anleiten lassen.<br />

・ Lesen Sie diese Betriebsanleitung vor der Installation, dem Betrieb<br />

oder der Wartung dieses Geräts genau durch und beachten Sie die<br />

Sicherheitskennzeichen am Gerät. Ein Nichtbefolgen dieser Anleitung<br />

und der Sicherheitsvorkehrungen kann zu schweren Verletzungen, Tod<br />

oder zu Sachschäden führen.<br />

・ Bewahren Sie diese Betriebsanleitung in der Nähe des Geräts auf, um<br />

später nachschlagen zu können.<br />

・ Sollten aus dieser Betriebsanleitung Fragen bezüglich der Sicherheit<br />

entstehen, erkundigen Sie sich bitte beim Händler oder wenden Sie<br />

sich an uns.<br />

MA0634EHG

Vielen Dank, dass Sie sich für den NC-Rundtisch von <strong>Kitagawa</strong> entschieden haben.<br />

<strong>Kitagawa</strong>, ein weltweit renommierter Hersteller von Präzisionsgeräten, hat den besten<br />

NC-Rundtisch entwickelt, wobei bei seiner grundlegenden Konzeption der Schwerpunkt auf<br />

hohe Präzision und Stabilität gelegt wurde.<br />

Diese Vorrichtung ist für den Einsatz an Bearbeitungszentren konzipiert und dient zum<br />

Schalten der Werkstücke in die gewünschte Bearbeitungsposition. Wenn Sie die<br />

Vorrichtung zu anderen Zwecken verwenden möchten, wenden Sie sich bitte vorher an uns.<br />

Dieser NC-Rundtisch wurde so konstruiert, dass er für viele Jahre eine hohe Präzision<br />

gewährleistet. Damit eine optimale und problemlose Leistung gewährleistet ist, lesen Sie<br />

bitte diese Bedienungsanleitung sorgfältig vor dem Gebrauch des Gerätes durch und<br />

bewahren Sie diese Kopie auf, um sie später zur Hand zu haben.<br />

Beachten Sie bitte strickt die Verfahren mit den folgenden Warnzeichen , um ernsthafte<br />

Verletzungen und/oder Unfälle zu vermeiden.<br />

Warnzeichen<br />

Dieses "Warnzeichen" wird in der Industrie verwendet. Dieses Symbol dient dazu, Ihre<br />

Aufmerksamkeit auf Gegenstände oder Vorgänge zu richten, die für Sie oder andere<br />

Personen, die dieses Gerät verwenden, gefährlich sein könnten.<br />

Bitte lesen Sie diese Hinweise sorgfältig und befolgen Sie diese Anweisungen. Es ist wichtig,<br />

dass Sie die Anweisung lesen und Sicherheitsregeln befolgen wenn Sie diese Einheit<br />

aufbauen.<br />

GEFAHR<br />

WARNUNG<br />

VORSICHT<br />

HINWEIS<br />

Weist auf eine bevorstehende gefährliche Situation<br />

hin, die - falls sie nicht vermieden wird - zum Tode<br />

oder einer ernsthaften Verletzung führt.<br />

Weist auf eine potenzielle gefährliche Situation hin,<br />

die - falls sie nicht vermieden wird - zum Tode oder<br />

einer ernsthaften Verletzung führen könnte.<br />

Weist auf eine potenzielle gefährliche Situation hin,<br />

die - falls sie nicht vermieden wird - zum Tode oder<br />

einer ernsthaften Verletzung führen könnte.<br />

Anweisungen zur Erhaltung der Leistungsfähigkeit<br />

des Tischs und Vermeidung von Störungen und<br />

Fehlern.

EG-KONFORMITÄTSERKLÄRUNG<br />

Hiermit erklären wir, dass unser nachstehend genanntes Produkt den grundlegenden<br />

Anforderungen der einschlägigen EG-Richtlinien zu Gesundheit und Sicherheit entspricht.<br />

Produkt : NC-DREHTISCH<br />

Typ : Serie MR, Serie GT, Serie MX, Serie TMX,<br />

Serie THX, Serie TRX, Serie TLX, Serie TBX,<br />

Serie TUX, Serie TR, Serie TL, Serie LR,<br />

Serie TM, Serie TH, Serie TT, Serie TW<br />

Serie DM<br />

Richtlinien : Maschinenrichtlinie 2006/42/EG<br />

EMV-Richtlinie 2004/108/EG<br />

Die Konformität des oben genannten Produkts mit den obigen Richtlinien wurde unter<br />

Anwendung der folgenden europäischen Normen bescheinigt.<br />

Maschinenrichtlinie:<br />

EN ISO 12100-1:2003+A1:2009, EN ISO 12100-2:2003+A1:2009,<br />

EN ISO 14121-1:2007, EN 60204-1: 2006+A1:2009, sonstige Normen<br />

EMV-Richtlinie:<br />

Emissionen: EN 55011+A2:2007<br />

Unempfindlichkeit: EN 61000-6-2:2005

INHALTSVERZEICHNIS<br />

1. Für Ihre Sicherheit ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 1<br />

2. Außenansicht ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 8<br />

3. Spezifikationenz ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 9<br />

4. Genauigkeitsvorgaben ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 11<br />

5. Vorbereitung ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 12<br />

5-1. Transport und Aufstellung an EDM-Maschine<br />

5-2. Schmieröl<br />

5-3. Erforderliche Schmierölmengen<br />

5-4. Empfohlene Schmieröle<br />

5-5. Sicherheit in Verbindung mit dem für die Vorrichtung verwendeten<br />

Öl und Rostschutzöl<br />

5-6. Luftausblasung<br />

6. Inspektion ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 18<br />

7. Verwendung des NC-Drehtisches ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 18<br />

8. Werkstücke einspannen ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 19<br />

8-1. Werkstückform<br />

8-2. Berechnung der Trägheit<br />

9. Wartungsarbeiten ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 21<br />

9-1. Maßnahmen im Falle von Funktionsstörungen und Zerlegung<br />

9-2. Vor Durchführung von Wartungsarbeiten<br />

10. Geradstirnrad-Spiel einstellen ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 22<br />

11. Integrierte Nullpunktrückstellvorrichtung ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 24<br />

11-1. Verzögerungsanschlag für Nullpunktrückstellung<br />

11-2. Einstellen der Anschlagposition<br />

11-3. Sensormechanismus<br />

12. Auswechslung der Kohlebürste ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 26<br />

13. Motorgehäuse ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 27<br />

13-1. Abmontieren<br />

13-2. Anbringen<br />

13-3. Abdichten zum Schutz gegen Wasser<br />

14. Motor ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 29<br />

14-1. Abmontieren<br />

14-2. Anbringen<br />

14-3. Anbringen von Geradstirnrädern<br />

Seite

15. Rohrleitungen ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・<br />

Seite<br />

32<br />

15-1. Abmontieren<br />

15-2. Anbringen<br />

16. Stecker ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 34<br />

16-1. Abmontieren<br />

16-2. Anbringen<br />

17. Fehlersuche ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 36<br />

18. Teileliste ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 38<br />

19. Lagerung ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 43<br />

20. Entsorgung des NC-Drehtisches ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 43<br />

21. Referenzdaten ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 44<br />

Anhänge<br />

Anhang 1 Außenansicht<br />

Anhang 2 Schaltplan<br />

Anhang 3 Tafel-Detailansicht

1. Für Ihre Sicherheit<br />

Wesentliche Sicherheitstipps<br />

Lesen Sie dieses Handbuch und befolgen Sie die Anweisungen sorgfältig.<br />

Wir können keine Verantwortung für Schäden oder Unfälle übernehmen, die durch einen<br />

Missbrauch der NC-Rundschalttische<br />

aufgrund von Nichteinhaltung der Sicherheitsanweisungen entstanden sind.<br />

Vor Wartung, Inspektion oder Reparatur der Vorrichtung die Hauptstromzufuhr<br />

abschalten. Bei Nichtbefolgung dieser Anweisung können schwere<br />

Körperverletzungen und/oder Unfälle verursacht werden.<br />

Gefahr von elektrischen Schlägen!<br />

1<br />

Aus<br />

GEFAHR<br />

Ein<br />

Aus

Beim Anbringen der Vorrichtung auf dem Maschinentsich alle Schrauben fest<br />

anziehen.<br />

Anderenfalls kann der NC-Drehtisch<br />

herunterfallen und es können elektrische<br />

Schläge verursacht werden.<br />

Die Schrauben fest wie angegeben anziehen.<br />

Größe der<br />

Sechskantsschraube<br />

2<br />

Drehmoment (Nm)<br />

M6 11,8<br />

M8 28,4<br />

M10 57,0<br />

Zur Vermeidung von schweren Unfällen und/oder Körperverletzungen<br />

sicherstellen, dass der Arbeitsbereich frei von nicht hierhin gehörenden<br />

Gegenständen ist und dass die Hände während des Betriebs nicht im<br />

Arbeitsbereich sind.<br />

Hände und/oder werden sonst eingeklemmt<br />

und es können elektrische Schläge<br />

verursacht werden.<br />

Keine Schnittkraft anwenden. (Diese Maschine nur für funkenerosive<br />

Bearbeitung verwenden.)<br />

Der NC-Drehtisch kann beschädigt werden<br />

und Werkstücke können umhergeschleudert<br />

werden oder brechen..<br />

WARNUNG

Bitte wenden Sie sich an ihren jeweiligen Vertriebshändler, bevor Sie<br />

Änderungen an der Vorrichtung vornehmen.<br />

NEIN!<br />

Ausreichend Abstand zwischen der Vorrichtung und anderen<br />

Maschinenkomponenten lassen.<br />

Der NC-Drehtisch kann beschädigt werden und es können elektrischen Schläge verursacht<br />

werden. Kabel und Schläuche nicht stark knicken und Berührungen zwischen Maschine und<br />

Kabeln und Schläuchen vermeiden.<br />

Durch Beschädigung des NC-Drehtisches können elektrischen Schläge verursacht werden.<br />

3<br />

WARNUNG

Verwenden Sie eine Auflage, eine Lünette oder einen Reitstock für schwere und<br />

lange Werkstücke, um Verletzungen und/oder Unfälle zu verhindern.<br />

Das Erdungskabel anschließen.<br />

Der NC-Drehtisch kann beschädigt werden und es<br />

können elektrischen Schläge verursacht werden.<br />

Erdungskabel<br />

Lünette<br />

4<br />

Werkstück<br />

WARNUNG<br />

Reitstock

Erschütterungen und Stöße durch Gegenstände vermeiden, die zu<br />

Beschädigungen an inneren Mechanismen führen können.<br />

Der NC-Drehtisch kann beschädigt<br />

werden und es können elektrischen<br />

Schläge verursacht werden.<br />

Während des Transportes der Einheit stellen Sie bitte sicher, dass Sie<br />

Ringschrauben und ein geeignetes Seil verwenden.<br />

Seil<br />

NEIN!<br />

5<br />

Ringschraube<br />

VORSICHT

Saubere Luft durch das Luft-Kombinationsgerät<br />

(Luftfilter, Ölnebelabscheider, Regler) und Ablasssammler leiten.<br />

Es kommt zu Rostbildung und Schäden an<br />

den elektrischen Einrichtungen.<br />

HEREIN<br />

Luftfilter<br />

HERAUS<br />

Regler<br />

Ablass Ölnebelabscheide<br />

Das Wasser im Luftfilter regelmäßig ablassen.<br />

(Ein Automatisches Ablasssystem wird empfohlen.)<br />

Ablasssammler.<br />

(entsprechend Typ von AMG, SMC)<br />

6<br />

VORSICHT

Das Schmieröl jährlich wechseln.<br />

Bringen Sie alle Abdeckungen mit O-Ringen an.<br />

(Keine Beschädigungen der O-Ringe)<br />

O-ring<br />

O-ring<br />

7<br />

HINWEIS

2. Außenansicht<br />

Die folgende Zeichnung zeigt die Standard-Außenansicht des DMM100. Das Motorgehäuse<br />

und die Kabel in der folgenden Zeichnung entsprechen der <strong>Kitagawa</strong>-Standardspezifikation<br />

der Steuerung (MACmini iDM 200W). Weitere Informationen zu den Spezifikationen können<br />

der Komplettansicht im Anhang entnommen werden.<br />

Wartungsschild der Stromabnehmerbürste<br />

Kabel<br />

Schmieröleinfüllöffnung<br />

Tisch<br />

Rohr für Luftspülung<br />

Erdung für Stromabnehmer<br />

Schmierölablassöffnung<br />

8<br />

Rohr<br />

Schrauben für<br />

Augbolzen (zum Heben)<br />

Motorgehäus<br />

Ölstandsmesser<br />

Die Außenansicht zeigt das Modell DMM100.model.

3. Spezifikationenz<br />

Gegenstand<br />

9<br />

Modell<br />

DM(M)100<br />

1 Tischdurchmesser mm φ100<br />

2 Tischhöhe mm 120<br />

3 Spitzenhöhe mm 65<br />

4 Zentrierbohrungsdurchmesser mm φ45<br />

5 Durchmesser der Tischdurchgangsbohrung mm φ40<br />

6 Zulässiger Werkstückdurchmesser mm φ100<br />

7 Zulässiges Werkstückgewicht kg 20<br />

8 Zulässige Werkstückträgheit kg・m 2<br />

0,025<br />

9 Gesamtuntersetzung 1/120<br />

10 Max. Drehzahl min -1 3,0<br />

11 Gewicht des Drehtisches kg 20<br />

12 Max. Bearbeitungsstrom A Unter 20<br />

13 Betriebstemperaturbereich °C 5~40<br />

14<br />

Zulässige Einsatzhöhe<br />

(über dem Meeresspiegel)<br />

m 1000 oder weniger<br />

15 Lagertemperaturbereich °C -10~60<br />

16 Grad der Umweltverschmutzung Stufe 3<br />

17 Lärmpegel dB 79<br />

※Der Lärmpegel wird an vier Stellen jeweils in einem Abstand von 1 m vom NC-Drehtisch<br />

gemessen: vor und hinter dem Drehtisch sowie links und rechts davon.<br />

※Vor Lagerung der Vorrichtung sind geeignete Rostschutzmaßnahmen zu treffen. Der<br />

Lagerort muss trocken, frei von Kondenswasser und gegen Frost geschützt sein.

HINWEIS<br />

HINWEIS<br />

VORSICHT<br />

VORSICHT<br />

VORSICHT<br />

Die max. Drehzahl beträgt 360 min -1 .<br />

In der obigen Liste sind die Werte für die Standardausführung<br />

angegeben. Zu Einzelheiten siehe die Komplettansicht.<br />

Sicherstellen, dass die zulässige Werkstückträgheit bei den<br />

Werkstücken, die die sonstigen zulässigen Werte einhalten,<br />

nicht überschritten wird.<br />

Es besteht die Möglichkeit, dass aufgrund des Gewichts oder<br />

der Form des Werkstücks oder der Schnittbedingungen etc.<br />

ein Reitstock benötigt wird.<br />

Zu den Einsatzbedingungen für den Tisch siehe die obige<br />

Spezifikationstabelle und die Vorsichts<strong>hinweis</strong>e. Die<br />

einzelnen Bearbeitungsbedingungen so festlegen, dass<br />

kein zulässiger Wert überschritten wird.<br />

10

4. Genauigkeitsvorgaben<br />

(Einheit: mm)<br />

Prüfpunkte Zulässiger Wert<br />

1 Maßabweichung der Spindelmittenbohrung 0,010<br />

2 Ebenheit/Geradheit der Tischoberfläche 0,005<br />

3 Ebenheit/Geradheit der Tischoberfläche und<br />

der Sockelunterfläche<br />

Auf gesamte<br />

Länge<br />

0,010<br />

4 Parallelität zwischen Spindelmittellinie und<br />

vertikale Passfläche<br />

5 Ebenheit/Geradheit der Tischoberfläche<br />

(konkave Seite).<br />

1<br />

4<br />

11<br />

Auf 150 mm 0,010<br />

Auf gesamte<br />

Länge<br />

0,005<br />

6 Schaltgenauigkeit Aufsummiert 30 s<br />

7 Wiederholgenauigkeit Aufsummiert 5 s<br />

6,7 Schaltgenauigkeit wird mit Autokollimator gemessen.<br />

2<br />

5<br />

3

5. Vorbereitung<br />

Die Vorrichtung auspacken und das Verpackungsmaterial ausrangieren. Probebetrieb und<br />

Vorbereitung ausführen und die folgenden Hinweise zur Aufstellung der Einheit an<br />

EDM-Maschinen beachten.<br />

5-1. Transport und Aufstellung an EDM-Maschine<br />

1) Vor dem Anheben der Vorrichtung die mitgelieferten Augenschrauben sicher und fest<br />

einschrauben. Ein Drahtseil mit ausreichender Tragfähigkeit zum Anheben der<br />

Vorrichtung verwenden.<br />

2) Die Flächen der Vorrichtung und den Werkstückaufnahmesockel der EDM-Maschine<br />

gründlich mit einem geeigneten Reinigungsmittel säubern und die Flächen auf Grate<br />

oder Defekte prüfen. Werden Grate oder Defekte festgestellt, die Probleme verursachen<br />

können, diese mit einem Ölwetzstein beseitigen.<br />

3) Die für einwandfreien Betrieb am besten geeignete Stelle suchen und die Vorrichtung<br />

dort aufstellen.<br />

4) Die Tischvorrichtung fest und sicher mit den vorhandenen Aufspannvorrichtungen an<br />

der EDM-Maschine festklemmen.<br />

5) Das Erdungskabel korrekt an den Werkstückaufnahmesockel der EDM-Maschine<br />

anschließen. Der Leiterquerschnitt des Erdungskabels muss mindestens 2,5 mm 2<br />

betragen und das Erdungskabel muss für den max. Bearbeitungsstrom A ausgelegt<br />

sein.<br />

GEFAHR<br />

WARNUNG<br />

Betreten Sie während des Transports nicht den Bereich<br />

unter dem NC-Drehtisch.<br />

Durch unvorhergesehene Probleme können sich<br />

Hebevorrichtungen lösen, wodurch der NC-Drehtisch auf<br />

Sie herabfallen kann.<br />

Wird die Vorrichtung in einer EDM-Maschine installiert, darf<br />

es nicht zu Kollisionen mit Komponenten dieser Maschine<br />

kommen. Insbesondere Behinderungen zwischen den<br />

Kabeln, dem Relaiskasten oder dem NC-Drehtisch und dem<br />

Betriebstank der EDM-Maschine, der Düse oder der mit<br />

Kappe versehenen Elektrode sind zu vermeiden.<br />

12

WARNUNG<br />

WARNUNG<br />

VORSICHT<br />

VORSICHT<br />

VORSICHT<br />

Die Leiterkabel und das Erdungskabel müssen frei von<br />

Beschädigung und Beanspruchung sein und dürfen nicht<br />

eingeklemmt werden. Beschädigte Leiter- oder<br />

Erdungskabel können elektrische Schläge verursachen.<br />

Montageaufnahmen effektiv nutzen und die<br />

Klemmschrauben mit den vorgeschriebenen<br />

Anzugsmomenten festziehen.<br />

Transport- und Hebevorrichtungen dürfen nur von dafür<br />

qualifizierten Personen bedient werden.<br />

Werden Transportvorrichtungen von dafür nicht<br />

qualifizierten Personen bedient, kann der NC-Drehtisch<br />

oder die Maschine infolge von Bedienfehlern Schaden<br />

nehmen oder es können Unfälle verursacht werden.<br />

Wird der NC-Drehtisch auf einer Palette transportiert,<br />

müssen geeignete Maßnahmen gegen Umkippen oder<br />

Herunterfallen getroffen werden.<br />

Ist der NC-Drehtisch instabil und nicht sicher auf der Palette<br />

befestigt und wird er in diesem Zustand transportiert, kann<br />

der NC-Drehtisch umkippen und von der Palette<br />

herunterstürzen.<br />

Vor einem Standortwechsel des NC-Drehtisches die<br />

Elektrokabel abklemmen und die Rohrleitungen für das<br />

Betriebsmedium lösen.<br />

Wird der NC-Drehtisch mit noch angeschlossenen und<br />

herunterhängenden Elektrokabeln und<br />

Betriebsmedium-Rohrleitungen an einen anderen Aufstellort<br />

transportiert, kann er oder die ihn transportierenden<br />

Techniker aus dem Gleichgewicht geraten, wodurch<br />

unvorhergesehene Unfälle verursacht werden können.<br />

Elektrokabel oder Betriebsmedium-Rohrleitungen können<br />

beim Standortwechsel beschädigt werden. Wird der<br />

NC-Drehtisch wieder an der Maschine montiert, kann es zu<br />

unvorhergesehenen Unfällen kommen.<br />

13

Falls es nicht möglich ist, die Elektrokabel und die<br />

Rohrleitungen für das Betriebsmedium abzutrennen,<br />

müssen sie am NC-Drehtisch gesichert werden.<br />

5-2. Schmieröl<br />

Vor der Auslieferung ist bereits Schmieröl in den NC-Drehtisch von KITAGAWA gefüllt<br />

worden. Vor der Inbetriebnahme prüfen, ob Schmieröl bis zur Mittelinie des<br />

Ölstandsmessers eingefüllt ist.<br />

VORSICHT<br />

VORSICHT<br />

Das Schmieröl einmal jährlich wechseln, unabhängig von<br />

der Einsatzhäufigkeit. Zunächst sämtliches Öl aus der<br />

Vorrichtung ablassen. Beim Einfüllen von Öl in die<br />

Vorrichtung sicherstellen, dass der Bereich um die<br />

Einfüllöffnung gesäubert wird, so dass keine Fremdpartikel<br />

in das System eindringen können. In diesem Fall fressen<br />

wichtige Komponenten wie z.B. Schneckenräder, Achslager<br />

etc. fest oder die Bearbeitungsgenauigkeit nimmt ab. Das in<br />

der folgenden Tabelle empfohlene Öl verwenden.<br />

Nicht zu viel Öl einfüllen.<br />

5-3. Erforderliche Schmierölmengen<br />

MODELL DM(M)100<br />

Ölmenge (Liter) 0,12<br />

☆ Daphne Multiway 32MT (Idemitsu) ist werkseitig vor der Auslieferung eingefüllt worden.<br />

5-4. Empfohlene Schmieröle<br />

(Viskositätsklasse ISO VG32)<br />

Hersteller Name des Öls<br />

IDEMITSU Daphne Multiway 32MT<br />

MOBIL Vactra oil No. 1<br />

JOMO Slidus HS32<br />

SHELL Shell Tonna oil S32<br />

NIPPON OIL Uniway 32<br />

COSMO Dynaway 32<br />

14

5-5. Sicherheit in Verbindung mit dem für die Vorrichtung verwendeten Öl<br />

und Rostschutzöl<br />

5-5-1. Anwendungsbereich<br />

・ Vorgegebenes Schmieröl<br />

・ Vorgegebenes Hydrauliköl (nicht zu verwenden für MR, MX, GT, TM2100・3100,<br />

TH2100・3100, TT(S)101・120, TT140, DM)<br />

・ Bei Auslieferung auf die Vorrichtung aufgetragenes Rostschutzöl (Houghton Japan,<br />

Rust Veto 377)<br />

5-5-2. Erste-Hilfe-Maßnahmen<br />

Bei Einatmung: Falls zu viel Schadstoffe eingeatmet wurden, an die frische Luft gehen und<br />

den Körper mit einer Decke umhüllen, um sich warm zu halten.<br />

Gegebenenfalls einen Arzt aufsuchen.<br />

Bei Hautkontakt: Das Öl abwischen und die betreffenden Stellen mit Wasser und Seife<br />

abwaschen. Falls die Haut juckt oder sich entzündet, sofort einen Arzt<br />

aufsuchen.<br />

Bei Augenkontakt: Die Augen mindestens 15 Minuten lang mit klarem Wasser ausspülen<br />

und dann einen Arzt aufsuchen.<br />

Bei versehentlichem Schlucken: Sofort einen Arzt aufsuchen - nicht zwanghaft Erbrechen<br />

hervorrufen. Den Mund gründlich mit Wasser ausspülen.<br />

・ Falls andere als die angegebenen Schmier- und Hydrauliköle oder kundenseitig<br />

vorbereitete Rostschutzöle verwendet werden sollen, siehe die für die jeweiligen<br />

Öle vorbereiteten Sicherheitsinformationen.<br />

5-5-3. Entzündlichkeit von Ölen<br />

・ Achtung, Brandgefahr - Schmier- und Hydrauliköle sind entzündlich. Bei<br />

Verbrennung werden gesundheitsschädliche Stoffe freigesetzt.<br />

・ Der Flammpunkt des vor Auslieferung der Vorrichtung eingefüllten Schmier- und<br />

Hydrauliköls liegt bei über 200 °C. Er kann von dem Flammpunkt des kundenseitig<br />

vorbereiteten Schmier- und Hydrauliköls abweichen.<br />

・ Rostschutzöl ist hoch flüchtig und kann daher schnell Feuer fangen. Zudem<br />

vermischt es sich mit der Luft und bildet ein explosives Gasgemisch.<br />

・ Der Flammpunkt des vor Auslieferung auf die Vorrichtung aufgetragenen<br />

Rostschutzöls liegt bei 38 °C. Er kann von dem Flammpunkt des kundenseitig<br />

vorbereiteten Rostschutzöls abweichen.<br />

15

5-5-4. Entsorgung von Schmier- und Hydrauliköl<br />

Aus dieser Vorrichtung abgelassenes altes Schmier- und Hydrauliköl muss in<br />

Übereinstimmung mit den geltenden Gesetzen und Bestimmungen des jeweiligen Landes<br />

entsorgt werden. Die Missachtung einschlägiger Gesetze und Bestimmungen zur<br />

Entsorgung von Altöl steht unter Strafe.<br />

5-6. Luftausblasung<br />

WARNUNG<br />

Je nach Einsatzbedingungen kann sich Kondenswasser im Motorgehäuse ansammeln.<br />

Die Luft im Inneren des Motorgehäuses wird über die Luftspül-Auslassöffnung abgeführt.<br />

Anderenfalls kommt es zu Rostbildung oder Beschädigung an elektrische Einrichtungen<br />

oder anderen Komponenten.<br />

Die Rohrleitung oder den Druckluftschlauch an den Druckluftzuführanschluss für<br />

Luftspülung im Relaiskasten anschließen. (Die Rohrleitung mit dem Außendurchmesser 6<br />

für das Modell DMM100 verwenden ).<br />

Saubere Luft (ohne Feuchtigkeit, Öl und Staub etc.) durch das Luft-Kombinationsgerät<br />

(Luftfilter, Ölnebelabscheider, Regler) und Ablasssammler leiten. Enthält diese Luft Wasser<br />

(Feuchtigkeit), Öl etc., kann dieses Wasser oder Öl in das Motorgehäuse gelangen und<br />

Schäden verursachen. (Der Betriebsdruck muss zwischen 0,4 MPa und 0,5 MPa liegen.)<br />

Ist die Luftspül-Auslassöffnung verstopft, kann das Kondenswasser nicht abgeführt werden<br />

und der Druck verbleibt im Motorgehäuse und verursacht Beschädigungen an Motor und<br />

Motorgehäuse des NC-Drehtisches. Daher die Luftabführöffnung niemals verschließen oder<br />

blockieren.<br />

Beim Abführen der Luft entsteht ein Geräusch. Dieses ist normal und weist nicht auf eine<br />

Störung hin.<br />

Wird die Luftspülfunktion nicht verwendet oder ist keine Luftquelle vorhanden, die<br />

Unterlegscheibe und die M5-Kreuzschlitzkopfschraube an der M5-Gewindebohrung der<br />

Auslassöffnung für Luftspülung (siehe Komplettdarstellung) anbringen und den Stopfen in<br />

die Zuführöffnung stecken.<br />

16

Feste Drossel<br />

Anschluss<br />

φ0,4 Bohrung<br />

Luftabführ<br />

Öffnung<br />

Polyamidrohr<br />

Rohr<br />

Motor<br />

Gehäuse<br />

Luftspülung in Betrieb,<br />

Teilansicht<br />

Relais<br />

Kasten Use<br />

Motor<br />

Gehäuse<br />

Feste Drossel<br />

Anschluss<br />

Druckluftanschluss-<br />

Öffnung für<br />

Luftspülung<br />

Abführ Öffnung<br />

Für Luftspülung, M5<br />

Abb.1<br />

17<br />

Polyamidrohr<br />

Rohr<br />

M5-Maschinen-<br />

Schraube Dichtungs-<br />

Scheibe<br />

Stopfen<br />

Relais<br />

Kasten<br />

Luftspülung nicht in<br />

Betrieb, Teilansicht

6. Inspektion<br />

Tägliche Inspektion<br />

1) Sicherstellen, dass der NC-Drehtisch (einschließlich Aufspannvorrichtungen, falls<br />

montiert) sicher angebracht ist.<br />

2) Alle Rückstände entfernen, die sich in Drehmechanismen des NC-Drehtisches<br />

angesammelt haben.<br />

3) Sicherstellen, dass die elektrischen Anschlusskabel und die Rohrleitungen nicht<br />

beschädigt sind und der Pneumatikdruck korrekt ist.<br />

4) Sicherstellen, dass die Schaltvorgänge korrekt und an die richtigen Positionen<br />

ausgeführt werden.<br />

5) Sicherstellen, dass es nicht zu ungewöhnlichen Vibrationen oder Geräuschen kommt.<br />

(Hauptkörper, Motor)<br />

6) Sicherstellen, dass es nicht zu ungewöhnlich starker Erhitzung kommt (Hauptkörper,<br />

Motor).<br />

7) Sicherstellen, dass aus dem NC-Drehtisch keine Luftbläschen austreten.<br />

Regelmäßige Inspektion (Inspect the following items every six months.)<br />

1) Auf Trübheit des Schmieröls prüfen.<br />

2) Sicherstellen, dass die Stecker fest eingesteckt und sicher angeschlossen sind und<br />

dass die Kabel nicht beschädigt sind.<br />

3) Sicherstellen, dass die elektrischen Leitungen im Motorgehäuse und Relaiskasten nicht<br />

korrodiert und gebrochen sind.<br />

Regelmäßige Inspektion (Die folgenden Punkte alle sechs Monate überprüfen.)<br />

1) Die Länge der Kohlebürste einmal jährlich überprüfen, wobei allerdings erwähnt werden<br />

sollte, dass die Abnutzung sich nach der Einsatzhäufigkeit richtet.<br />

7. Verwendung des NC-Drehtisches<br />

Diese Vorrichtung dient zur Ausrüstung von Bearbeitungszentren. Auf der Tischoberfläche<br />

wird ein Spannfutter oder eine Spannvorrichtung zum Aufspannen des Werkstücks montiert.<br />

Mittels der Steuerung des Bearbeitungszentrums oder der spezifischen <strong>Kitagawa</strong>-Steuerung<br />

wird das Werkstück in die Bearbeitungsposition geschaltet. Während der Bearbeitung wird<br />

Spanndruck über das Betriebsmedium ausgeübt, um so das Werkstück festzuspannen.<br />

18

8. Werkstücke einspannen<br />

Diese Vorrichtung verfügt nicht über eine<br />

Tisch-Klemmvorrichtung, entsprechend wird die<br />

Tischdrehkraft über ein Getriebe übertragen. Drehkräfte<br />

über 23N・m dürfen nicht zur Tischdrehung hinzukommen,<br />

damit keine Antriebszahnräder beschädigt werden, wenn<br />

Spannvorrichtungen, Werkstücke etc. an der Vorrichtung<br />

montiert sind.<br />

Unebene oder verbogene Werkstücke dürfen nicht direkt<br />

auf Tischflächen aufgespannt werden. Anderenfalls kann<br />

der Tisch zu hoch beansprucht und eine störungsfreie<br />

Tischdrehung verhindert werden, was zu sehr geringer<br />

Schaltgenauigkeit führt. In einem solchen Fall zur<br />

Vermeidung von Problemen Beilagscheiben zwischen<br />

Werkstück und Drehtisch einsetzen.<br />

Beim Anbringen des Werkstücks auf dem Tisch dieses am<br />

NC-Drehtisch<br />

sowie auch.<br />

anbringen, Gewichtsangaben beachten,<br />

8-1. Werkstückform<br />

Die Trägheitsmasse (Werkstück und Spannvorrichtung) anbringen, diese muss am<br />

NC-Drehtisch mit einer Klemmkraft von weniger als 0,025kg・m 2 befestigt sein, um einen<br />

einwandfreien Tischzustand und hohe Genauigkeit sicherzustellen.<br />

Das max. Gewicht und den max. Durchmesser des Werkstücks anhand der Angaben in der<br />

folgenden Tabelle nachkontrollieren, da die Trägheit abhängig von Gewicht und Größe des<br />

Werkstücks variiert.<br />

Werkstückgewicht (kg)<br />

VORSICHT<br />

VORSICHT<br />

VORSICHT<br />

Von <strong>Kitagawa</strong> empfohlener Wert<br />

Werkstückdurchmesser (mm)<br />

19

8-2. Berechnung der Trägheit<br />

Prüfen, ob die Trägheit, die stets beim Einspannen eines neuen Werkstücks berechnet wird,<br />

unter dem in Abschnitt 3 angegebenen Maximalwert liegt.<br />

W : Werkstückgewicht ( kg )<br />

ρ : Dichte ( kg / mm 2 )<br />

π : Kreiszahl<br />

D.d.L.A.B.C : Länge ( mm )<br />

1) Trägheit von säulenförmigen Werkstücken<br />

Trägheit an der X-Achse (Drehachse): Jx<br />

Jx =<br />

WD<br />

2<br />

4<br />

πρLD<br />

=<br />

10<br />

6<br />

8 × 10 32×<br />

2) Trägheit des hohlen, säulenförmigen Werkstücks<br />

Trägheit an der X-Achse (Drehachse): Jx<br />

2<br />

W ( D + d<br />

Jx =<br />

6<br />

8×<br />

10<br />

2<br />

6<br />

4<br />

) πρL(<br />

D − d<br />

=<br />

6<br />

32 × 10<br />

3) Trägheit des säulenförmigen Vierkantwerkstücks<br />

Trägheit an der X-Achse (Drehachse): Jx<br />

2 2<br />

4 4<br />

W ( A + B ) ρABC(<br />

A + B )<br />

Jx =<br />

= 6<br />

6<br />

12×<br />

10 12×<br />

10<br />

4) Trägheit der Achse, die nicht durch den Schwerpunkt verläuft<br />

Trägheit an der X-Achse (Drehachse): Jx<br />

2 −6<br />

Jx = Jo + WL × 10 〔kg・m 2 〕<br />

( J。: Trägheit an der X。-Achse )<br />

X-Achse<br />

X-Achse<br />

4<br />

)<br />

20<br />

〔kg・m 2 〕<br />

X-Achse<br />

〔kg・m 2 〕<br />

〔kg・m 2 〕<br />

X0-Achse<br />

X-Achse

9. Wartungsarbeiten<br />

9-1. Maßnahmen im Falle von Funktionsstörungen und Zerlegung<br />

Wenn aus irgendeinem Grund eine Störung an der Vorrichtung auftritt, siehe Abschnitt<br />

"Fehlersuche". Falls bei der Ausführung von Wartungsarbeiten Teile zerlegt werden müssen,<br />

sind die Teileliste und die für die jeweilige Wartungsarbeit genannte Vorgehensweise zu<br />

beachten.<br />

9-2. Vor Durchführung von Wartungsarbeiten<br />

Für die Ausführung von Wartungsarbeiten die Stromversorgung (Primärstromversorgung)<br />

des Bearbeitungszentrums oder der spezifischen <strong>Kitagawa</strong>-Steuerung ausschalten, um das<br />

Druckeinstellventil der Druckluft-Kombinationseinheit, welche den NC-Drehtisch mit<br />

Druckluft versorgt, auf 0 MPa einzustellen. Alternativ dazu kann auch die Stromversorgung<br />

des Luftkompressors ausgeschaltet werden, um Druckluft entweichen zu lassen und so die<br />

Zufuhr des Betriebsmediums zu unterbrechen.<br />

VORSICHT<br />

HINWEIS<br />

Vor Ausführung von Wartungsarbeiten das Werkstück<br />

entfernen. Falls sich das Werkstück bei Ausführung von<br />

Wartungsarbeiten noch auf dem Tisch befindet, besteht die<br />

Gefahr, dass es herunterfällt und Verletzungen hervorruft.<br />

Die bei den verschiedenen Wartungsarbeiten angegebenen<br />

Werte gewährleisten die einwandfreie Funktion der<br />

betreffenden Einrichtung und sind daher einzuhalten.<br />

Werden die angegebenen Werte bei Ausführung von<br />

Wartungsarbeiten missachtet, kann es zu<br />

Funktionsstörungen am NC-Drehtisch und zu Schäden an<br />

den jeweiligen Komponenten kommen.<br />

21

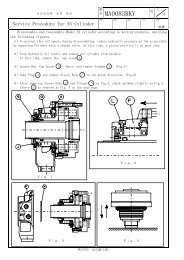

10. Geradstirnrad-Spiel einstellen<br />

Das Spiel der Geradstirnräder Z1 und Z2 bei Motoraustausch nach dem Wiedereinbau des<br />

Motors wie folgt einstellen.<br />

Zum Einbau des Motors siehe Abschnitt 13-1. (Siehe Abb.2)<br />

1) Den O-Ring ③ am Adapter ① einsetzen.<br />

2) Den O-Ring ③ vorsichtig einsetzen, damit das Geradstirnrad Z2 ⑫, mit dem der Motor<br />

angebracht wird, nicht beschädigt wird. Zu diesem Zeitpunkt dürfen die<br />

Innensechskantschrauben ④ nicht zu locker und nicht zu fest angezogen sein.<br />

3) Die Messuhr an der Motorseite (Oberseite) ansetzen.<br />

4) Die Innensechskantkopfschrauben ⑦, mit denen das Motorgehäuse befestigt wird, in<br />

die Gewindebohrung einschrauben.<br />

5) Den Motor mit einem länglichen Gegenstand wie z.B. einem Schraubendreher oder<br />

Schraubenschlüssel anheben, wobei die Innensechskantkopfschrauben ⑦ als<br />

Drehpunkt genommen werden (siehe die folgende Zeichnung).<br />

6) Den Motor bis ganz nach oben (bis zum Anschlag, Spiel gleich null) anheben und den<br />

an der Messuhr ⑤ angezeigten Wert ablesen.<br />

7) Die Innensechskantkopfschrauben ④ in der Position festziehen, in der beim Ablesen<br />

der Messuhr ein Abstand von 0,1 mm zur Motoroberseite angezeigt wird.<br />

8) Schmieröl in die Einfüllöffnung gießen.<br />

9) Den Motor drehen und prüfen, ob das Spiel und/oder der aktuelle Abstand korrekt sind.<br />

Bei nicht korrekten Werten und Abständen den Vorgang 2) bis 9) noch einmal<br />

durchgehen.<br />

VORSICHT<br />

Vorsichtig vorgehen, so dass die Zahnflächen des<br />

Geradstirnrads beim Einstellen oder Messen des Spiels<br />

nicht beschädigt werden. Wenn die Zahnflächen beschädigt<br />

sind, laufen die Zahnräder nicht einwandfrei und es sind<br />

ungewöhnliche Geräusche zu hören. Außerdem nimmt die<br />

Wiederholgenauigkeit ab.<br />

22

Adapter ①<br />

Geradstirnrad<br />

Z1 ⑪<br />

O-ring ②<br />

O-ring ③<br />

Motor ⑥<br />

Innensechskantkopf<br />

schrauben ⑦<br />

Geradstirnrad Z2 ⑫<br />

Messuhr ⑤<br />

Abb.2<br />

23<br />

Innensechskantkopfschrauben ④<br />

Spiel wird kleiner

11. Integrierte Nullpunktrückstellvorrichtung<br />

********************************************************************************************************<br />

Die in diesem Abschnitt beschriebenen Inhalte sind für den NC-Drehtisch in der Ausführung<br />

mit <strong>Kitagawa</strong>-Steuerung und in der Ausführung mit 4. Achse, die nicht über einen Anschlag<br />

für Verzögerung bei der Nullpunktrückstellung verfügen, nicht relevant.<br />

Der werkseitig vor Auslieferung eingestellte Maschinennullpunkt dieses Kipp-Drehtisches<br />

wird dank der Spezifikation des Servomotors mit Absolut-Encoder gespeichert.<br />

Dementsprechend ist dieser Kipp-Drehtisch nicht mit einer Vorrichtung für die Einstellung<br />

des Maschinennullpunkts - wie z.B. Nährungsschalter und Anschläge - versehen.<br />

Beim Ändern des Maschinennullpunkts muss die Bedienungsanleitung der Steuerung<br />

(Abschnitt über das Einstellen des Maschinennullpunkts) zu Hilfe genommen werden.<br />

********************************************************************************************************<br />

11-1. Verzögerungsanschlag für Nullpunktrückstellung<br />

Bei der Standardausführung rotiert die Nullpunktrückstelleinrichtung in Uhrzeigerrichtung.<br />

Der Anschlag, der die Tischdrehzahlverringerung auslöst, befindet sich im Inneren des<br />

NC-Drehtisches und kann von außen nur beim Einstellen der Anschlagposition gesehen<br />

werden. Es ist möglich, den Anschlag im Inneren der NC-Steuerung in jeder gewünschten<br />

Position an der Umfangsfläche anzubringen.<br />

11-2. Einstellen der Anschlagposition (siehe Abb.3)<br />

Zum Einstellen der Anschlagposition für die Änderung des Nullpunkts und/oder bei der<br />

Umstellung der Nullpunktrückstellungs-Drehrichtung auf die Richtung entgegen dem<br />

Uhrzeigersinn wie folgt vorgehen.<br />

1) Den Kegelstopfen mit dem Innensechskant ① an der Oberfläche des NC-Drehtisch.<br />

2) Den Tisch drehen und die M3-Innensechskantschraube ②, mit der der Anschlag ③ an<br />

der Hauptachse befestigt ist, in der Bohrung, aus der der Kegelstopfen mit dem<br />

Innensechskant ① entfernt wurde, Die Innensechskantschraube ② nicht<br />

herausschrauben.<br />

3) Prüfen, ob der Anschlag bewegt werden kann, wenn der Sechskantschlüssel, der an der<br />

Innensechskant-Befestigungsschraube ② angesetzt ist, gedreht wird. Den Anschlag<br />

③ bei langsamer Drehung des NC-Drehtisches an die gewünschte Position<br />

verschieben.<br />

4) Die Innensechskant-Befestigungsschraube ② nach dem Einstellen der Position<br />

wieder festziehen. Das Dichtungsband um die Innensechskantkegelkopfschraube ①<br />

24

wickeln und sicher befestigen.<br />

11-3. Sensormechanismus (siehe Abb.3)<br />

Der Sechskantschlüssel muss beim Drehen des<br />

NC-Drehtisches gesichert sein, damit er nicht herunterfällt.<br />

Den Näherungsschalter ④ festschrauben, bis der Näherungsschalter ④ die<br />

Außenumfangsfläche des Anschlags ③ erreicht.<br />

Der Näherungsschalter justieren und mit der Sicherungsmutter ⑤ sichern, nachdem von<br />

der Umfangsfläche des Anschlags ③ aus ein Abstand von ca. 0,75 mm eingestellt wurde<br />

(Gewindesteigung des Näherungsschalters ④ 1,00 mm).<br />

Innensechskantkopfschrauben ② Kegelstopfen mit Innensechkant ①<br />

Anschlagposition für<br />

die Erfassung<br />

VORSICHT<br />

Näherungsschalter ④<br />

Sicherungsmutter ⑤<br />

Etwa 0,75mm<br />

Anschlag ③<br />

25<br />

Abb.3

12. Auswechslung der Kohlebürste<br />

HINWEIS<br />

Abdeckung ②<br />

Die neue Kohlebürste ist 16 mm lang. Die Kohlebürste muss<br />

ausgewechselt werden, bevor sie auf eine Länge von 10<br />

mm abgenutzt ist. Wenn die Kohlebürste auf unter 10 mm<br />

abgenutzt ist, kann keine ausreichende Stromabnahme<br />

gewährleistet werden und es kommt zu einer<br />

Funktionsstörung des NC-Drehtisches. Die Länge der<br />

Kohlebürste einmal jährlich überprüfen, wobei allerdings<br />

erwähnt werden sollte, dass die Abnutzung sich nach der<br />

Einsatzhäufigkeit richtet.<br />

Senkschraube mit Kreuzschlitz ①<br />

O-ring ③<br />

Abb.4<br />

1) Die Kreuzschlitz-Seknkschrauben ① entfernen.<br />

2) Die Abdeckung ② entfernen.<br />

3) Die Bürstenkappe ④ abnehmen.<br />

4) Die Kohlebürste ⑤ entfernen.<br />

5) Die Bürstenkappe ④ anbringen.<br />

6) Die Abdeckung ② anbringen und die Kreuzschlitz-Senkschrauben ① einsetzen und<br />

festziehen.<br />

Beim Anbringen der Abdeckung ② darauf achten, dass die<br />

HINWEIS O-Ring ③ nicht beschädigt werden.<br />

26<br />

Kohlebürste ⑤<br />

Bürstenkappe ④

13. Motorgehäuse<br />

13-1. Abmontieren<br />

Muss der Motor ausgetauscht oder ausgebaut werden, ist wie folgt vorzugehen: (Siehe Abb.5)<br />

1) Den Bereich um das Motorgehäuse ④ säubern.<br />

2) Die Innensechskantkopfschrauben ②, mit denen das Motorgehäuse ④ befestigt ist,<br />

lösen und das Motorgehäuse ④ anheben. Langsam anheben, damit die Leitungen im<br />

Inneren gut erkennbar sind.<br />

3) Nach dem Herausnehmen der Leitungen und des Näherungsschalters etc. ① das<br />

Motorgehäuse ④ entfernen.<br />

Stecker ①<br />

Innensechskantkopfschrauben ②<br />

Abb.5<br />

13-2. Anbringen<br />

1) Die O-Ring-Einpassnuten , den Adapter ⑥ und das Motorgehäuse ④ säubern.<br />

2) Den O-Ring ⑤ einsetzen und das Motorgehäuse ④ durch Umkehrung der<br />

Reihenfolge der Schritte in Abschnitt 13-1 einbauen.<br />

27<br />

O-ring ⑤<br />

Adapter ⑥<br />

Motor ③ Motorgehäuse ④

VORSICHT<br />

13-3. Abdichten zum Schutz gegen Wasser<br />

Beim Wiederanbringen des Motorgehäuses ④ vorsichtig<br />

vorgehen, damit der O-Ring ⑤ nicht beschädigt wird. Bei<br />

Beschädigung des O-Rings ⑤ kann Schneidflüssigkeit in<br />

das Motorgehäuse eindringen.<br />

Zum Abhalten von Schneidflüssigkeit von außen wird der O-Ring ⑤ im Anschlussbereich<br />

zwischen Motorgehäuse ④ und dem Hauptkörper verwendet.<br />

28

14. Motor<br />

14-1. Abmontieren<br />

Muss der Motor zwecks Austausch ausgebaut werden, ist wie folgt vorzugehen: (Siehe Abb. 6)<br />

1) Das Schmiermittel aus der Ablassöffnung ablassen.<br />

2) Siehe Abschnitt 13-1 zum Entfernen des Motorgehäuses.<br />

3) Die Innensechskantkopfschrauben ⑤ , mit denen der Motor ④ am Adapter ⑦<br />

befestigt ist, herausschrauben.<br />

4) Den Motor ④ langsam nach oben herausnehmen.<br />

O-ring ②<br />

14-2. Anbringen<br />

1) Die O-Ring-Einpassnuten , den Adapter ⑦ und den Motor ④ säubern.<br />

2) Den O-Ring ② einsetzen und das Motorgehäuse ④ durch Umkehrung der<br />

Reihenfolge der Schritte in Abschnitt 14-1 einbauen.<br />

3) Nach dem Einbau das Spiel des Geradstirnrads ⑥ gemäß den Anweisungen in<br />

Abschnitt 8 einstellen.<br />

VORSICHT<br />

Stecker ①<br />

Abb.6<br />

Die Geradstirnräder ⑥ nach dem Anbringen vorsichtig<br />

säubern, so dass sie nicht beschädigt werden.<br />

29<br />

Stecker ③<br />

Motor ④<br />

Innensechskantkopfschrauben ⑤<br />

Geradstirnrad ⑥<br />

Adapter ⑦

VORSICHT<br />

VORSICHT<br />

Beim Wiederanbringen des Motors ④ vorsichtig vorgehen,<br />

damit der O-Ring ② nicht beschädigt wird. Bei<br />

Beschädigung des O-Rings kann Schneidflüssigkeit in das<br />

Motorgehäuse eindringen.<br />

Den Stecker ① gemäß Abschnitt 16-2 anschließen. Den<br />

Stecker ③ sicher und fest einstecken, damit es nicht zu<br />

Kontaktproblemen des Stifts kommt und damit keine Kabel<br />

verbogen oder gequetscht werden.<br />

14-3. Anbringen von Geradstirnrädern<br />

Je nach Wellen- und Flanschdurchmesser ist die Anbringmethode für die Geradstirnrädern<br />

verschieden.<br />

Eine der drei folgenden Methoden wird zum Anbringen der Geradstirnräder empfohlen.<br />

○ Kegelwelle<br />

1) Den Staub, der sich an der Kegelwellenfläche und im Inneren der Geradstirnräder<br />

angesammelt hat, abwischen.<br />

2) Vor dem Anbringen des Geradstirnrads den Keil an der Welle anbringen.<br />

3) Die Unterlegscheibe anbringen und die Mutter sicher festziehen.<br />

Geradstirnrad<br />

Keil<br />

Mutter<br />

○ Gerader Schaft (mit Keil)<br />

1) Den Staub, der sich an der Fläche der geraden Welle und im Inneren der<br />

Geradstirnräder angesammelt hat, abwischen.<br />

2) Den Wellenkeil ausrichten.<br />

3) Geradstirnrad und Unterlegscheibe sicher anbringen und befestigen.<br />

4) Das Geradstirnrad und die Welle mit den Schrauben sicher anbringen und befestigen.<br />

30<br />

Motor<br />

Abb.7

Geradstirnrad<br />

Unterlegscheibe<br />

○ Gerader Schaft (mit Sperrelement)<br />

1) Staub, Schmierfett und Öl, die sich an der Fläche der geraden Welle und im Inneren der<br />

Geradstirnräder angesammelt haben, abwischen. Jedoch kein Schmiermittel auf<br />

Silikon- oder Molybdänbasis und kein Schmieröl oder -fett verwenden, dass ein<br />

Extremdruckadditiv enthält.<br />

2) Unterlegscheibe, Sperrelement, Distanzstück und Geradstirnrad in dieser Reihenfolge<br />

einsetzen.<br />

3) Beim Anbringen des Sperrelements (besteht aus Innen- und Außenring) auf die richtige<br />

Position von Innen- und Außenring achten.<br />

4) Die Schrauben an kreisförmigen Umfangsflächen stets kreuzweise festschrauben. In<br />

Bezug auf die Stirnfläche des Geradstirnrads und des Flansches müssen die Schrauben<br />

in gleichem Abstand zueinander angeordnet sein.<br />

5) Die Schrauben anziehen, bis die Axialbewegungen der Unterlegscheiben eingeschränkt<br />

wird und auf die Einbauposition des Geradstirnrads achten.<br />

6) Die Messuhr an der Stirnfläche des Geradstirnrads ansetzen und die Schrauben<br />

gleichmäßig anziehen. Das Geradstirnrad drehen und außerdem die Schrauben soweit<br />

anziehen, bis die an der Messuhr angezeigte Unrundheit nur noch max. 0,01 mm beträgt.<br />

7) Sicherstellen, dass die Geradstirnräder sicher und fest an der Welle angebracht sind.<br />

Messuhr<br />

Schraube<br />

Schraube<br />

Sperrelement<br />

Geradstirnrad<br />

Schraube<br />

Keil<br />

Druckflansch<br />

Abb.9<br />

31<br />

Motor<br />

Abb.8<br />

Außenring<br />

Distanzstück<br />

Innenring<br />

Vergrößerte Darstellung von A

15. Rohrleitungen<br />

Müssen Rohrleitungen und Relaiskasten etc. ausgebaut werden, ist wie folgt vorzugehen:<br />

15-1. Abmontieren<br />

1) Gegen das Flanschelement des Rohranschlusses drücken und die Buchse ① lösen -<br />

in Richtung A.<br />

2) Das Rohr in Richtung B herausziehen, dabei die Buchse ① festhalten, damit sie nicht<br />

zurückgedreht werden kann.<br />

HINWEIS<br />

VORSICHT<br />

VORSICHT<br />

Buchse ①<br />

Wird nicht stark genug gegen die Buchse gedrückt, wird die<br />

Rohrleitung eingeklemmt.<br />

Muss die entfernte Rohrleitung wieder verwendet werden,<br />

den eingeklemmten Rohrabschnitt abtrennen.<br />

Das Rohr nicht bei eingeschalteter Druckluftzufuhr<br />

herausziehen.<br />

32<br />

Rohrleitung ②<br />

Abb.10

15-2. Anbringen<br />

1) Das Rohr ② langsam in Richtung A schieben.<br />

2) Dann das Rohr ② ganz leicht herausziehen und sicherstellen, dass es dabei nicht<br />

stark herausrutscht.<br />

3) Sicherstellen, dass das Rohr nicht geknickt oder auf Druck beansprucht wird.<br />

VORSICHT<br />

VORSICHT<br />

VORSICHT<br />

VORSICHT<br />

Rohrende<br />

Nur Rohre verwenden, die nicht beschädigt sind - dies gilt<br />

insbesondere für die Umfangsfläche.<br />

Sicherstellen, dass keine Fremdpartikel wie Staub in das<br />

Rohr gelangen.<br />

Das Rohr im rechten Winkel durchtrennen. Das Rohr kann<br />

nicht angeschlossen werden, wenn es schräg abgeschnitten<br />

ist oder flachgedrückt wurde. Dies führt zu zu lockerem Sitz<br />

und/oder Luftaustritt.<br />

Eine Rohrschneidevorrichtung zum Durchtrennen des<br />

Rohrs verwenden. (<strong>Kitagawa</strong> empfiehlt Typ TK-1 (Hersteller<br />

SMC). Keine Zangen oder Scheren zum Durchtrennen des<br />

Rohr verwenden.<br />

Keine Rohre mit Knicken oder Dellen verwenden.<br />

33<br />

Rohrleitung ②<br />

Abb.11

16. Stecker<br />

Beim Ausbau von Steckern (Hersteller MOLEX) von z.B. Näherungsschaltern, deren<br />

Entfernen beim Ausbau des Motorgehäuses unvermeidbar ist, empfiehlt es sich, wie folgt<br />

vorzugehen.<br />

16-1. Abmontieren<br />

1) Auf die Klaue ③ des Aufnahmegehäuses drücken und dabei Steckteilgehäuse ① und<br />

Buchsengehäuse ② entfernen.<br />

Steckergehäuse ①<br />

VORSICHT<br />

Kabel dürfen nicht überlastet oder mechanisch<br />

überbeansprucht werden.<br />

16-2. Anbringen<br />

1) Steckteilgehäuse ① und Aufnahmegehäuse ② müssen wie in der folgenden<br />

Zeichnung angeordnet werden.<br />

2) Das Aufnahmegehäuse ② in das Steckteilgehäuse ① drücken, bis ein Klickgeräusch<br />

(Einrastgeräusch) zu hören ist.<br />

3) Nach dem Zusammenbau leicht am Buchsengehäuse ② ziehen und sicherstellen,<br />

dass es dabei nicht herausgezogen wird.<br />

34<br />

Aufnahmegehäuse ②<br />

Klaue ③<br />

Abb.12<br />

Steckergehäuse ① Aufnahmegehäuse ②<br />

Abb.13

VORSICHT<br />

VORSICHT<br />

VORSICHT<br />

Vor dem Anschließen sicherstellen, dass alle Stecker und<br />

Kabel unbeschädigt und in einwandfreiem Zustand sind.<br />

Kabel nicht knicken oder mechanisch überbeanspruchen<br />

und keine beschädigten Kabel verwenden.<br />

Kabel dürfen nicht überlastet oder mechanisch<br />

überbeansprucht werden.<br />

35

17. Fehlersuche<br />

Wenn ein Fehler an der Vorrichtung vermutet wird, an der betreffenden Stelle in diesem<br />

Abschnitt nachschlagen und die entsprechenden Korrekturmaßnahmen ergreifen. Wenn der<br />

Fehler andauert, wenden Sie sich bitte an Ihre Verkaufsvertretung (Hersteller der Maschine)<br />

oder direkt an uns. Bei jeglicher Kontaktaufnahme nennen Sie uns bitte Produkttyp und<br />

Herstellungsnummer, die jeweils auf dem Typenschild am NC-Drehtisch genannt sind.<br />

Produkttyp<br />

Herstellungsdatum<br />

Typenschild<br />

Symptom ①: Tisch dreht sich nicht<br />

Mögliche Ursachen Behebung<br />

Kabel zwischen NC-Drehtisch und Kabel auf korrekten Anschluss untersuchen<br />

Steuerung nicht angeschlossen<br />

und anschließen<br />

Kabel zwischen NC-Drehtisch und Kabel auf Stromdurchgang untersuchen<br />

Steuerung beschädigt<br />

und ersetzen<br />

Lastmoment aufgrund außermittigen Aktuelle Einsatzbedingungen mit<br />

Werkstücks, überlasteter<br />

technischen Daten des NC-Drehtisches<br />

Spannvorrichtung und Reibungsmoment vergleichen und Verbesserungen<br />

von Lünette und Drehgelenk höher als<br />

Motordrehmoment<br />

vornehmen<br />

Verwendung der Vorrichtung außerhalb Umgebungstemperatur auf zulässigen<br />

des zulässigen Temperaturbereiches Wert bringen<br />

Symptom ②: Tisch dreht sich nicht, erzeugt aber Geräusche<br />

Mögliche Ursachen Behebung<br />

Motor erzeugt beim Versuch der Drehung Den NC-Drehtisch sofort außer Betrieb<br />

heulendes Geräusch<br />

→Festgefressene Zahnräder aufgrund<br />

fehlenden oder in seiner Qualität<br />

verminderten Schmieröls<br />

setzen.Bitte wenden Sie sich an Ihre<br />

Verkaufsvertretung.<br />

Zahnräder erzeugen Geräusche<br />

Den NC-Drehtisch sofort außer Betrieb<br />

→Fehlerhafte Drehung<br />

beschädigter Zahnräder<br />

aufgrund setzen.Bitte wenden Sie sich an Ihre<br />

Verkaufsvertretung.<br />

Vorrichtung gibt beim Anlauf Geräusche Schmieröl zuführen, bis Fremdstoffe aus<br />

von sich und stoppt dann schnell<br />

→Fehlerhafte Drehung aufgrund<br />

Verunreinigung des Ölbads mit<br />

Fremdstoffen<br />

der Ablassöffnung austreten.<br />

36<br />

Herstellungsnummer<br />

Produktgewicht

Symptom ③: Tisch dreht sich nicht gleichmäßig und erzeugt Geräusche<br />

Mögliche Ursachen Behebung<br />

Geräusche werden bei Drehung wiederholt<br />

erzeugt<br />

→Zahnräder sind beschädigt<br />

→Fehlerhafte Drehung der Zahnräder<br />

aufgrund Verunreinigung des<br />

Ölbads mit Fremdstoffen<br />

Durch Überlastung entstehende Last<br />

überschreitet die Motorleistung<br />

Schmierölmangel oder in seiner Qualität<br />

beeinträchtigtes Schmieröl verhindert<br />

gleichmäßige Drehung<br />

Den NC-Drehtisch sofort außer Betrieb<br />

setzen.Bitte wenden Sie sich an Ihre<br />

Verkaufsvertretung.<br />

Die Schmieröl-Ablassöffnung öffnen und<br />

Schmieröl zuführen, bis Fremdstoffe aus<br />

der Ablassöffnung austreten.<br />

Aktuelle Einsatzbedingungen mit<br />

technischen Daten des NC-Drehtisches<br />

vergleichen und Verbesserungen vornehmen<br />

Schmierölstand, Viskosität und<br />

Wechselintervall des Schmieröls<br />

kontrollieren<br />

Falsches Spiel Spiel auf korrekten Wert einstellen<br />

Symptom ④: Rattergeräusche während der EDM-Bearbeitung<br />

Mögliche Ursachen Behebung<br />

Fehlerhafte Arretierung der<br />

Nachstellen<br />

Schneckenradwelle bei der Spieleinstellung<br />

Fehler infolge Beschädigung des<br />

NC-Drehtisches oder abgelaufener<br />

Lebensdauer von Bauteilen<br />

Fehler tritt nur bei EDM-Bearbeitung im<br />

Dauerbetrieb auf<br />

→Schmierölmangel oder in seiner<br />

Qualität beeinträchtigtes Schmieröl<br />

verhindert gleichmäßige Drehung<br />

37<br />

Den NC-Drehtisch sofort außer Betrieb<br />

setzen.Bitte wenden Sie sich an Ihre<br />

Verkaufsvertretung.<br />

Schmierölstand, Ölviskosität und Datum des<br />

letzten Schmierölwechsels kontrollieren<br />

→Falsches Spiel Spiel auf korrekten Wert einstellen<br />

Ansammlung von Rückständen in<br />

Rückstände im Rahmen der täglichen<br />

Drehmechanismen des NC-Drehtisches<br />

Symptom ⑤: Schaltgenauigkeitsfehler<br />

Inspektion entfernen<br />

Mögliche Ursachen Behebung<br />

Überlastung der Vorrichtung während Aktuelle Einsatzbedingungen mit technischen<br />

der Drehung<br />

Daten des NC-Drehtisches vergleichen und<br />

Verbesserungen vornehmen<br />

Nullpunktrückstellposition hat sich Nullpunkt und Nullpunktverschiebungsbetrag<br />

infolge falscher Einstellung der<br />

Nullpunktverschiebung verschoben<br />

kontrollieren<br />

Falsche Positionseinstellung des<br />

Nullpunktanschlags<br />

Nullpunktanschlag richtig einstellen<br />

Defekte Signalvorrichtung für<br />

Signalvorrichtung für Verzögerung bei<br />

Verzögerung bei Nullpunktrückstellung Nullpunktrückstellung kontrollieren und<br />

Näherungsschalter auswechseln<br />

Falsches Spiel Spiel einstellen<br />

Falscher Spielausgleichsbetrag Spielausgleichsbetrag verändern<br />

Fehler bei Arretierung der Schneckenradwelle<br />

während der Spieleinstellung<br />

Nachstellen<br />

Überlastung der Vorrichtung während Den NC-Drehtisch sofort außer Betrieb<br />

der Drehung<br />

setzen.Bitte wenden Sie sich an Ihre<br />

Verkaufsvertretung.

18. Teileliste<br />

○ Hauptkörper<br />

MARKE BEZEICHNUNG DM(M)100 Anz. Hersteller<br />

01 Innensechskant-Kegelrohrstopfen SUS Rc1/4 1<br />

02<br />

Innensechskant-Bundkopfschraubenstopfen<br />

mit O-Ring<br />

38<br />

SFMS-M12 1 NBK<br />

03 Abdeckung (1) 1<br />

04 Innensechskant-kopfschraube SUS M5×10 4<br />

05 O-ring G105 1<br />

06 Abdeckung (2) 1<br />

07 Senkschraube mit Kreuzschlitz M4×6 2<br />

08 O-ring S40 1<br />

09<br />

Innensechskant-Stellschraube<br />

(mit Kegelkuppe)<br />

M5×16 4<br />

10 Innensechskant-kopfschraube M5×20 4<br />

11 Abdeckung (3) 1<br />

12 Senkschraube mit Kreuzschlitz SUS M5×10 2<br />

13 O-ring G85 1<br />

14 Bürstenkappe BHC-638 3 Kyoeidenki<br />

15 Kohlebürste MG638 3 Kyoeidenki

Detail A<br />

39

○ Motorgehäuse (für M-Signal)<br />

MARKE BEZEICHNUNG DM(M)100 Anz. Hersteller<br />

21 Motorgehäuse 1<br />

22 Innensechskant-kopfschraube SUS M6×16 4<br />

23 O-ring GS105 1<br />

24 Anschlussplatte 1<br />

25 Innensechskant-kopfschraube SUS M5×16 4<br />

26 O-ring G40 1<br />

Bei Spezifikation mit 4. Achse sehen Motorgehäuse und Kabel von der Abbildung oben ab.<br />

For detailed models, refer to attached outside view.<br />

40

○ Integrierte Nullpunktrückstellvorrichtung<br />

MARKE BEZEICHNUNG DM(M)100 Anz. Hersteller<br />

31 Halter für Näherungsschalter 1<br />

32 Maschinenschraube M6×8 1<br />

33 Näherungsschalter FL7M-2K6H 1 Yamatake<br />

34 O-ring P10 1<br />

35 Dichtungsscheibe DT-1-8 1 Mitsubishi Cable<br />

36 Unterlegscheibe 6 1<br />

Bei der Ausführung mit M-Signal ist kein Näherungsschalter vorgesehen.<br />

41

○ Zubehör<br />

MARKE BEZEICHNUNG DM(M)100 Anz. Hersteller<br />

41 Augenschraube M8 2<br />

42 Griff TH55NA×20 2 Imao<br />

43 Sechskant-kopfschraube SUS M8×30 2<br />

44 Unterlegscheibe SUS 8 2<br />

45 Schelle 2<br />

Bei anderen Spezifikationen weichen die Ausführungen von Schellen und Führungsblock von<br />

der Abbildung oben ab. Für Detailangaben zu den Modellen siehe die beigefügte Außenansicht.<br />

42

19. Lagerung<br />

HINWEIS<br />

20. Entsorgung des NC-Drehtisches<br />

Vor der Einlagerung des von der Werkzeugmaschine<br />

abmontierten NC-Drehtisches Späne und Kühlmittel von<br />

ihm abwischen und ihn auf einen stabilen Holzsockel setzen,<br />

damit die Genauigkeit nicht beeinträchtigt wird. Ferner den<br />

Tisch mit Rostschutzöl einfetten und eine Abdeckung oder<br />

Haube aus Holz, Vinyl etc. vorsehen, damit Wasser, Staub<br />

usw. nicht in ihn eintreten können. Kein unbehandeltes<br />

Frischholz als Kisten- oder Sockelmaterial nehmen. Da<br />

unbehandeltes Frischholz chemisch nicht neutral ist, mit<br />

Paraffin befeuchtetes (gewachstes) Holz verwenden.<br />

Bei der Entsorgung der Vorrichtung müssen die geltenden Gesetze und Bestimmungen des<br />

jeweiligen Landes beachtet werden. Die Missachtung einschlägiger Gesetze und<br />

Bestimmungen zur Entsorgung dieser Vorrichtung steht unter Strafe.<br />

43

21. Referenzdaten<br />

HINWEIS<br />

D: Werkstück (mm)<br />

α: Winkel (Bogensekunden)<br />

L: Lineare Länge am Tischumfang (mm)<br />

L α<br />

=<br />

π × D 360°<br />

× 60'×<br />

60"<br />

360×<br />

60×<br />

60×<br />

L 4,<br />

125×<br />

L × 10<br />

α =<br />

=<br />

π × D<br />

D<br />

α × π × D<br />

−6 L =<br />

= 2,<br />

424×<br />

10 × α × D<br />

360×<br />

60×<br />

60<br />

“ Wie groß ist die lineare Länge bei einem Tischumfang bei<br />

30 Bogensekunden kumulativer Indexiergenauigkeit?”<br />

“ Wie groß ist der Winkel bei einem kumulativen<br />

Steigungsfehler von 0,003 mm?” Um diese Fragen zu<br />

beantworten, verwenden Sie die folgende Formel, welche<br />

das Verhältnis zwischen dem Winkel und der linearen<br />

Länge am Tischumfang wiedergibt.<br />

・・・・・・・・・ ・・・・・・・・・・ ・・・・・・・・・・ ・・・・・・・・・・<br />

5<br />

・・・・・・・・・ ・・・・・・・・・・ ・・・・・・・・<br />

・・・・・・・・・ ・・・・・・・・・・ ・・・・・・・<br />

<br />

Unter Annahme, dass der Durchmesser des Werkstückes 40 mm beträgt und unter<br />

Verwendung der Formel (3), ist die kumulative Indexiergenauigkeit bei 30 Bogensekunden<br />

als lineare Länge am Tischumfang:<br />

−6<br />

L = 2,<br />

424×<br />

30×<br />

40×<br />

10 = 0,<br />

0029mm<br />

Daher beträgt die Länge etwa 0,0029mm.<br />

Und für die Umwandlung des kumulativen Steigungsfehlers von 0,003 mm zu einem Winkel<br />

verwenden Sie die Formel (2):<br />

5<br />

4,<br />

125×<br />

0,<br />

003×<br />

10<br />

α =<br />

= 30,<br />

94"<br />

100<br />

Daher beträgt der Winkel etwa 30 Bogensekunden.<br />

Somit können unter Verwendung der Formel (2) und (3) die Indexiergenauigkeiten und der<br />

Steigungsfehler von der linearen Länge in die Winkelgröße umgewandelt werden.<br />

44<br />

(1)<br />

(2)<br />

(3)

KITAGAWA IRON WORKS CO., LTD. Machine Tools and Accessories Division URL http://www.mta.kiw.co.jp/<br />

77-1 Motomachi Fuchu city, Hiroshima pref., 726-8610, Japan TEL +81-847-40-0526 FAX +81-847-45-8911<br />

■ Global Network<br />

America Contact<br />

<strong>Europe</strong> Contact<br />

Asia Contact<br />

Australia & New Zealand Contact<br />

KITAGAWA-NORTHTECH INC. http://www.kitagawa.com/<br />

301 E. Commerce Dr, Schaumburg, IL. 60173 USA<br />

TEL +1 847-310-8787 FAX +1 847-310-9484<br />

TECNARA TOOLING SYSTEMS, INC. http://www.tecnaratools.com/<br />

12535 McCann Drive, Santa Fe Springs, California 90670 USA<br />

TEL +1 562-941-2000 FAX +1 562-946-0506<br />

KITAGAWA EUROPE LTD. http://www.kitagawaeurope.com/<br />

Units 1 The Headlands, Downton, Salisbury, Wiltshire SP5 3JJ, United Kingdom<br />

TEL +44 1725-514000 FAX +44 1725-514001<br />

KITAGAWA EUROPE GmbH http://www.kitagawaeurope.de/<br />

Reeserstrasse 13, 40474, Dusseldorf Germany<br />

TEL +49 211-550294-0 FAX +49 211-55029479<br />

KITAGAWA EUROPE LTD. Poland Office<br />

TEL +48 607-39-8855 FAX +48 32 -49- 5918<br />

KITAGAWA INDIA PVT LTD.<br />

Lotus House East, Lane 'E' North Main Road, Koregaon Park, Pune, 411001, Maharashtra, India<br />

Tel: +91 20 6500 5981 Fax: +91 20 6500 5983<br />

KITAGAWA (THAILAND) CO., LTD. Bangkok Office<br />

9th FL, Home Place Office Building, 283/43 Sukhumvit 55Rd. (Thonglor 13),Klongton-Nua, Wattana, Bangkok 10110, Thailand<br />

TEL +66 2-712-7479 FAX +66 2-712-7481<br />

KITAGAWA IRON WORKS CO., LTD. Singapore Branch<br />

#02-01 One Fullerton, 1 Fullerton Road, Singapore 049213<br />

TEL +65 6838-4318 FAX +65-6408-3935<br />

KITAGAWA IRON WORKS CO., LTD. Shanghai Representative Office<br />

Room1315 13F Building B. Far East International Plaza,No.317 Xian Xia Road, Chang Ning, Shanghai, 200051China<br />

TEL +86 21-6295-5772 FAX +86 21-6295-5792<br />

DEAMARK LIMITED http://www.deamark.com.tw/<br />

No. 6, Lane 5, Lin Sen North Road, Taipei, Taiwan<br />

TEL +886 2-2393-1221 FAX +886 2-2395-1231<br />

KITAGAWA KOREA AGENT CO., LTD. http://www.kitagawa.co.kr/<br />

803 Ho, B-Dong, Woolim Lion's Valley, 371-28 Kansan-Dong,Kumcheon-Gu, Seoul, Korea<br />

TEL +82 2-2026-2222 FAX +82 2-2026-2113<br />

DIMAC TOOLING PTY LTD. http://www.dimac.com.au/<br />

61-65 Geddes Street, Mulgrave, Victoria, 3170 Australia<br />

TEL +61 3-9561-6155 FAX +61 3-9561-6705<br />

The products herein are controlled under Japanese Foreign Exchange and Foreign Trade Control Act. In the event of importing and/or exporting<br />

the products, you are obliged to consult KITAGAWA as well as your government for the related regulation prior to any transaction.<br />

A 2010.11.