Plastifizieren in kürzester Zeit - Krauss Maffei

Plastifizieren in kürzester Zeit - Krauss Maffei

Plastifizieren in kürzester Zeit - Krauss Maffei

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

■<br />

SPRITZGIESSEN<br />

<strong>Plastifizieren</strong> <strong>in</strong><br />

<strong>kürzester</strong> <strong>Zeit</strong><br />

Schnecken. Die Vorteile von Barriereschnecken, mehr-<br />

gängigen Schnecken und genuteten Zyl<strong>in</strong>dern wurden <strong>in</strong><br />

e<strong>in</strong>em <strong>in</strong>novativen Hochleistungs-Plastifiziersystem zusammengeführt. Die<br />

Plastifizierleistung kann deutlich gesteigert werden, ohne die Schneckenlänge oder<br />

die Antriebsleistung zu verändern. Bestehende Spritzgießmasch<strong>in</strong>en lassen sich<br />

daher kostengünstig und unkompliziert umrüsten.<br />

D ie<br />

MARTIN WÜRTELE<br />

CHRISTOPH LANGE<br />

THOMAS HUNGERKAMP<br />

stetige Weiterentwicklung der<br />

Werkzeug- und Temperiertechnik<br />

sowie der Materialeigenschaften<br />

stellt neue Herausforderungen an die Masch<strong>in</strong>enhersteller.<br />

Vor allem im Bereich<br />

der Verpackungsanwendungen führen<br />

große Kavitätenzahlen und Etagenwerkzeuge<br />

dazu, dass sich bei nahezu gleicher<br />

Masch<strong>in</strong>engröße das Schussvolumen vervielfacht.<br />

Die Entwicklung von sehr leicht<br />

fließenden Materialien ermöglicht e<strong>in</strong><br />

deutlich größeres Verhältnis von Fließweg<br />

zu Wanddicke und damit e<strong>in</strong>e zusätzliche<br />

Zykluszeitreduktion. Die<br />

Verwendung schnell kristallisierender<br />

Materialien<br />

verr<strong>in</strong>gert die Restkühlzeit<br />

und die Zykluszeit weiter.<br />

Auch <strong>in</strong>novative Technologien<br />

wie Impulskühlung,<br />

konturgenaue Kühlsysteme<br />

oder die Kühlung mit flüssigem<br />

CO2 verkürzen die<br />

Kühlzeit bei gleichzeitig<br />

hoher Formteilqualität.<br />

Neue Gestaltungsmethoden<br />

und -hilfsmittel, beispielsweise<br />

die Simulation<br />

der Formfüll-,Abkühl- und<br />

Schw<strong>in</strong>dungsbed<strong>in</strong>gungen,<br />

unterstützen die Konstrukteure<br />

dabei, den Verarbeitungsprozess<br />

zu beschleunigen.<br />

Schon im Vorfeld<br />

lassen sich mit Rechnerunterstützung<br />

Verzugsprobleme besser erfassen. Im Idealfall<br />

kann der Verarbeiter mit e<strong>in</strong>er höheren<br />

Wärmeformstabilität der Formteile<br />

e<strong>in</strong>e schnellere Entformung erreichen.<br />

Diese Entwicklungen ermöglichen<br />

schnellere Zyklen und höhere Produktivität.<br />

Gleichzeitig bewirken sie aber auch,<br />

dass für den Dosier- und Aufschmelzvorgang<br />

weniger <strong>Zeit</strong> zur Verfügung steht<br />

und höhere Plastifizierleistungen bei gleicher<br />

Schmelzequalität gefordert s<strong>in</strong>d.<br />

Schnelle Zyklen,<br />

kurze Verweilzeiten<br />

Glatte Drei-Zonen-Schnecken können<br />

die besonderen Anforderungen schnell-<br />

Aufschmelzprozess<br />

Bild 1. Energiee<strong>in</strong>trag <strong>in</strong> die Schmelze durch Heizung und Schneckenantrieb<br />

laufender Anwendungen <strong>in</strong> der Regel<br />

nicht erfüllen. Hohe Schneckenumfangs-<br />

Geschw<strong>in</strong>digkeiten von mehr als 1 m/s <strong>in</strong><br />

Verb<strong>in</strong>dung mit kurzen Verweilzeiten<br />

führen dazu, dass nahezu die gesamte<br />

Energie zum Aufschmelzen des Kunststoffs<br />

<strong>in</strong> Form von Dissipationsenergie<br />

aufgebracht werden muss. Konvektionsund<br />

Wärmeleitungsanteile nehmen <strong>in</strong>folge<br />

der ger<strong>in</strong>geren Verweilzeit ab.<br />

Temperatur-Inhomogenitäten, die aus<br />

der axialen Verschiebung der Schnecke<br />

während des Dosiervorgangs und der dabei<br />

abnehmenden wirksamen Schneckenlänge<br />

resultieren, werden kaum noch<br />

durch thermische Vorgänge ausgeglichen.<br />

Viskositätsunterschiede, ungenügend dispergierte<br />

Pigmente bis h<strong>in</strong> zu nicht aufgeschmolzenen<br />

Feststoffpartikeln<br />

s<strong>in</strong>d die Folge.Bild 1 zeigt,dass die<br />

Verkürzung der Plastifizierzeit (n0<br />

nach n1) und/oder der Zykluszeit<br />

an e<strong>in</strong>en Betriebspunkt führen<br />

kann, <strong>in</strong> dem die Energiezufuhr<br />

nicht mehr ausreicht, um den<br />

Kunststoff aufzuschmelzen.<br />

Die Masch<strong>in</strong>enhersteller bieten<br />

daher Hochleistungsschnecken<br />

an, deren wirksame Schneckenlänge<br />

mehr als 23 D beträgt.<br />

Dies vergrößert die mittlere Verweilzeit<br />

im Vergleich zu Standardplastifiziere<strong>in</strong>heiten.Zusätzlich<br />

wird der Aufschmelzvorgang<br />

durch e<strong>in</strong>e Steigerung<br />

der Wärmeleitung (Heizung)<br />

und der <strong>in</strong>neren viskosen Reibung<br />

(Schneckenantrieb) beschleunigt.<br />

96 © Carl Hanser Verlag, München Kunststoffe 6/2004

Aufgrund der größeren<br />

Verweilzeit und<br />

der verbesserten Aufschmelzleistung<br />

lässt<br />

sich der Plastifizierstrom<br />

ohne Qualitätse<strong>in</strong>bußen<br />

steigern, <strong>in</strong>dem<br />

entweder die Schneckendrehzahl<br />

oder der spezifische Durchsatz<br />

der Schnecke erhöht wird. Mit<br />

zunehmender Schneckendrehzahl verschiebt<br />

sich jedoch der Betriebspunkt zu<br />

e<strong>in</strong>er höheren Schneckenantriebsleistung,<br />

während der Energiee<strong>in</strong>trag durch<br />

die Heizung s<strong>in</strong>kt. Dieser Entwicklung<br />

s<strong>in</strong>d wirtschaftliche, konstruktive und<br />

verfahrenstechnische Grenzen gesetzt.<br />

Um die Durchsatz- und Aufschmelzleistung<br />

weiter zu steigern, müssen vorhandene<br />

Schneckenkonzepte so modifiziert<br />

werden, dass die Energiezufuhr über den<br />

Zyl<strong>in</strong>der verbessert wird.<br />

Mehrgängige Schnecken<br />

Der Wärmeübergang vom Zyl<strong>in</strong>der <strong>in</strong> den<br />

Feststoff verhält sich umgekehrt proportional<br />

zur Dicke des Schmelzefilms. Bei<br />

mehrgängigen Schnecken verteilt sich der<br />

Schmelzefilm auf mehrere Gänge und ist<br />

Bild 2. Vergleich der Schmelzefilmdicken<br />

von e<strong>in</strong>gängigen und mehrgängigen Schnecken<br />

daher dünner (Bild 2). Die Aufschmelzleistung<br />

und auch die Plastifizierleistung<br />

wird dadurch deutlich verbessert. Auch<br />

die Schubspannung und somit die Dissipation<br />

im Schmelzefilm erhöhen sich.Gerade<br />

bei Materialien mit schlechter Wärmeleitfähigkeit<br />

wie Polypropylen kann<br />

durch den dünneren Schmelzefilm mehr<br />

Energie aus der Zyl<strong>in</strong>derheizung <strong>in</strong> das<br />

Feststoffbett übertragen werden. Allerd<strong>in</strong>gs<br />

verr<strong>in</strong>gert sich mit e<strong>in</strong>em zweiten<br />

Kunststoffe 6/2004<br />

Steg der E<strong>in</strong>rieselquerschnitt, so dass es<br />

besonders bei hohen Umfangsgeschw<strong>in</strong>digkeiten<br />

zu e<strong>in</strong>er Teilfüllung der<br />

Schneckengänge und zu Lufte<strong>in</strong>schlüssen<br />

im Formteil kommen kann.<br />

Barriereschnecken<br />

Bei der Barriereschnecke separiert e<strong>in</strong> so<br />

genannter Barrieresteg das aufgeschmolzene<br />

Material vom Feststoff. Der Spalt<br />

zwischen Barrieresteg und Zyl<strong>in</strong>der<strong>in</strong>nenwand<br />

lässt nur aufgeschmolzenes Material<br />

oder angeschmolzene Granulatkörner<br />

passieren, die <strong>in</strong> m<strong>in</strong>destens e<strong>in</strong>er<br />

Richtung kle<strong>in</strong>er s<strong>in</strong>d als der Spalt<br />

(Bild 3). Bei Barriereschnecken haben<br />

sich solche Konzepte durchgesetzt, die<br />

den Feststoff- und Schmelzekanal mit<br />

konstanter Gangbreite (Gangsteigung)<br />

ausgeführt sehen. Dadurch wird die für<br />

den Wärmeübergang zur Verfügung stehende<br />

Fläche nicht reduziert. Im Gegensatz<br />

dazu reduziert bei konventionellen<br />

Schnecken die Zunahme des Schmelzepools<br />

auf der aktiven Stegflanke stetig die<br />

Kontaktfläche zwischen Feststoff und Zyl<strong>in</strong>der<strong>in</strong>nenwand.<br />

Durch das Abschöpfen der aufgeschmolzenen<br />

Formmasse im Schmelze-<br />

kanal stellt sich ebenso wie bei der -<br />

Mehrgängigkeit e<strong>in</strong>e ger<strong>in</strong>gere Schmelzefilmdicke<br />

mit den oben beschriebenen<br />

Vorteilen e<strong>in</strong>.Mit zunehmendem Schmelzeanteil<br />

nimmt die Querschnittsfläche des<br />

Feststoffkanals kont<strong>in</strong>uierlich ab,während<br />

die Querschnittsfläche des Schmelzekanals<br />

zunimmt. Auf diese Weise wird e<strong>in</strong>e ger<strong>in</strong>ge<br />

Scherbeanspruchung der Schmelze<br />

sichergestellt. Der kontrollierte Übertritt<br />

von angeschmolzenen Granulatkörnern<br />

hat zusätzlich e<strong>in</strong>en positiven Effekt auf<br />

das Temperaturniveau der Schmelze.<br />

Genutete Zyl<strong>in</strong>der<br />

Barriereschnecken mit gekühlten Nutbuchsen<br />

ermöglichen <strong>in</strong> der Extrusion<br />

sehr hohe spezifische Durchsätze. Allerd<strong>in</strong>gs<br />

s<strong>in</strong>d deutlich höhere Antriebsmomente<br />

und längere Schnecken erforderlich,<br />

um auch bei großen Durchsätzen die<br />

m<strong>in</strong>imale Verweilzeit e<strong>in</strong>zuhalten. Schneckenlängen<br />

von mehr als 30 D s<strong>in</strong>d nach<br />

dem heutigen Stand der Technik üblich.<br />

Solche Schneckenlängen s<strong>in</strong>d im Spritzgießmasch<strong>in</strong>enbau<br />

jedoch nur realisierbar,<br />

wenn auch das Masch<strong>in</strong>enbett entsprechend<br />

verlängert wird. Deshalb<br />

konnten sich genutete Zyl<strong>in</strong>der im Spritzgießen<br />

nicht durchsetzen.<br />

Komb<strong>in</strong>ation der Vorteile<br />

Das neue HPX-Plastifiziersystem der<br />

<strong>Krauss</strong>-<strong>Maffei</strong> Kunststofftechnik GmbH,<br />

München, vere<strong>in</strong>t die Vorteile der beschriebenen<br />

Systeme <strong>in</strong> e<strong>in</strong>er neuen Generation<br />

von Plastifiziere<strong>in</strong>heiten für<br />

Spritzgießmasch<strong>in</strong>en. Das System besteht<br />

aus e<strong>in</strong>er mehrgängigen Barriereschnecke<br />

Bild 3. Vergleich der Schmelzefilmdicken<br />

von e<strong>in</strong>gängigen Schnecken und Barriereschnecken<br />

SPRITZGIESSEN ■<br />

und e<strong>in</strong>em Plastifizierzyl<strong>in</strong>der,der im E<strong>in</strong>zugsbereich<br />

mit Nuten <strong>in</strong> Achsrichtung<br />

versehen ist (Bild 4). Während die genutete<br />

E<strong>in</strong>zugszone e<strong>in</strong>en sehr hohen Materialdurchsatz<br />

ermöglicht, garantiert die<br />

Komb<strong>in</strong>ation aus Mehrgängigkeit und<br />

Barrierepr<strong>in</strong>zip die optimale Schmelzequalität.<br />

Bei genuteten Systemen bestimmt den<br />

Durchsatz nicht <strong>in</strong> erster L<strong>in</strong>ie der Reibbeiwert<br />

zwischen Granulat und Stahl-<br />

V<br />

97

■<br />

SPRITZGIESSEN<br />

Bild 4. Genuteter E<strong>in</strong>zug e<strong>in</strong>es Plastifizierzyl<strong>in</strong>ders<br />

oberflächen, sondern der <strong>in</strong>nere Reibbeiwert<br />

der Schüttung. Solange e<strong>in</strong>e gewisse<br />

Scherspannung nicht überschritten<br />

wird und <strong>in</strong> der Scherebene zwischen Nut<br />

und Schneckenkanal die Granulatkörner<br />

nicht gegene<strong>in</strong>ander abgleiten, kann man<br />

von e<strong>in</strong>er so genannten Mutter-Sp<strong>in</strong>del-<br />

Förderung ausgehen, bei der das Material<br />

analog e<strong>in</strong>er am Mitdrehen geh<strong>in</strong>derten<br />

Mutter auf e<strong>in</strong>er Sp<strong>in</strong>del <strong>in</strong> Achsrichtung<br />

gefördert wird. Dies steigert den<br />

Durchsatz gegenüber glattwandigen Systemen<br />

erheblich. Die Mutter-Sp<strong>in</strong>del-<br />

Förderung erlaubt die Vorhersage zu erwartender<br />

Durchsätze auf der Basis bewährter,<br />

<strong>in</strong> der Extrusion angewandter<br />

Berechnungsmodelle zur Feststoffförderung<br />

<strong>in</strong> Nutbuchsenextrudern. Die gute<br />

Übere<strong>in</strong>stimmung zwischen Theorie und<br />

Praxis, die dabei erzielt wird, zeigt Bild 5.<br />

Mit dem höheren Durchsatz muss e<strong>in</strong>e<br />

wesentlich größere Menge an Kunststoff<br />

aufgeschmolzen und homogenisiert werden.Diese<br />

Aufgabe erfüllt beim HPX-Plastifiziersystem<br />

die mehrgängige Barriereschnecke.<br />

Im Gegensatz zu konventionellen<br />

Barriereschnecken verfügt die<br />

Schnecke über m<strong>in</strong>destens zwei Feststoffund<br />

Schmelzekanäle. Die Komb<strong>in</strong>ation<br />

von Mehrgängigkeit und Barrierepr<strong>in</strong>zip<br />

ermöglicht es, e<strong>in</strong>e größere Energiemenge<br />

durch Wärmeleitung vom Zyl<strong>in</strong>der auf das<br />

Granulat zu übertragen. Dies erhöht bei<br />

maximaler Auslastung des Systems zwar<br />

den Drehmomentbedarf, jedoch steigt die<br />

Plastifizierleistung <strong>in</strong> höherem Maße an,<br />

so dass letztendlich die spezifisch zugeführte<br />

mechanische Energie abnimmt. In<br />

der Praxis macht sich diese Tatsache <strong>in</strong> ei-<br />

i<br />

Hersteller<br />

<strong>Krauss</strong>-<strong>Maffei</strong> Kunststofftechnik GmbH<br />

<strong>Krauss</strong>-<strong>Maffei</strong>-Straße 2<br />

D-80997 München<br />

Tel. +49 (0) 89/88 99-0<br />

Fax +49 (0) 89/88 99-2206<br />

www.krauss-maffei.de<br />

nem größeren Anteil der von den elektrischen<br />

Heizbändern abgegebenen Leistung<br />

an der Gesamtleistung bemerkbar. Bei geeigneter<br />

Schneckengeometrie mit ger<strong>in</strong>ger<br />

Scherbeanspruchung der Schmelze <strong>in</strong> der<br />

Barrierezone kann zudem die Schmelzetemperatur<br />

deutlich gesenkt werden.<br />

Diesen Effekt verdeutlicht Bild 6 für<br />

drei Anwendungen, die unter gleichen<br />

Verarbeitungsbed<strong>in</strong>gungen sowohl mit<br />

e<strong>in</strong>er HPX-E<strong>in</strong>heit als auch mit e<strong>in</strong>er<br />

konventionellen Hochleistungsschnecke<br />

nachgestellt wurden.<br />

Höhere Produktivität<br />

Das HPX-Plastifiziersystem ist unter verschiedenen<br />

Gesichtspunkten für den Anwender<br />

von hohem Nutzen. Zum e<strong>in</strong>en<br />

verr<strong>in</strong>gern sich aufgrund der ger<strong>in</strong>geren<br />

Anwendung Material<br />

Verpackungsartikel<br />

CD-Trays<br />

Basell Moplen<br />

EP548N<br />

PP<br />

MFI 12<br />

BASF PS 427 D<br />

PS<br />

MFI 8<br />

Massetemperaturen die Kühlzeiten. Dies<br />

kann <strong>in</strong> vielen Fällen direkt zu kürzeren<br />

Zykluszeiten und damit zu e<strong>in</strong>er höheren<br />

Produktionsleistung führen.<br />

E<strong>in</strong> weiterer wichtiger Aspekt ist die für<br />

kurze Zykluszeiten erforderliche Masch<strong>in</strong>enkonfiguration.<br />

Hierzu werden häufig<br />

elektromotorische Schneckenantriebe <strong>in</strong><br />

Verb<strong>in</strong>dung mit Verschlussdüsen verwendet.<br />

Diese Konfiguration erlaubt das Plas -<br />

tifizieren während der Werkzeugbewegungen.<br />

Durch die HPX-Plastifizierung kann<br />

die Plastifizierzeit deutlich reduziert werden,<br />

so dass die zusätzlichen Kosten für<br />

elektromotorischen Schneckenantrieb und<br />

Verschlusssystem <strong>in</strong> vielen Fällen entfallen.<br />

Die HPX-E<strong>in</strong>heit kann <strong>in</strong> bestehenden<br />

Masch<strong>in</strong>en e<strong>in</strong>gesetzt werden, <strong>in</strong>dem sie<br />

gegen konventionelle Plastifiziere<strong>in</strong>heiten<br />

ausgetauscht wird. Dazu s<strong>in</strong>d ke<strong>in</strong>e<br />

Umbauten am Masch<strong>in</strong>enbett oder am<br />

Schneckenantrieb erforderlich. Die Nachrüstung<br />

ist unkompliziert und kostengünstig.<br />

Beispiele aus der Praxis<br />

Die Eignung dieses Systems für den E<strong>in</strong>satz<br />

auf Spritzgießmasch<strong>in</strong>en wurde <strong>in</strong><br />

umfangreichen Versuchsreihen nachgewiesen.<br />

Dabei wurden verschiedene<br />

marktgängige Barriereschneckenkonzepte<br />

und die HPX-E<strong>in</strong>heit unter den extremen<br />

Bed<strong>in</strong>gungen e<strong>in</strong>iger schnelllaufender<br />

Anwendungen mite<strong>in</strong>ander verglichen<br />

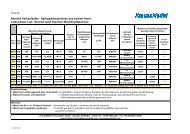

(Tabelle 1).Mit der HPX-E<strong>in</strong>heit ließ<br />

sich gleichzeitig der Durchsatz erhöhen<br />

und die Schmelzetemperatur verr<strong>in</strong>gern.<br />

Durchsatzsteigerung im<br />

Vergleich zu konventionellerHochleistungsschnecke<br />

Reduzierung<br />

der Massetemperatur<br />

80 % 16 °C<br />

40 % 5 °C<br />

Die im Technikumsmaßstab erzielten<br />

Ergebnisse wurden mittlerweile erfolgreich<br />

<strong>in</strong> die Praxis übertragen. Unter anderem<br />

bef<strong>in</strong>den sich vier E<strong>in</strong>heiten mit<br />

Schneckendurchmesser 130 mm und e<strong>in</strong>er<br />

wirksamen Schneckenlänge von 23 D<br />

im E<strong>in</strong>satz. Mit diesen E<strong>in</strong>heiten werden<br />

auf Spritzgießmasch<strong>in</strong>en des Typs<br />

KM2700/14700MC Pkw-Tür<strong>in</strong>nenverkleidungen<br />

aus unverstärktem Polypropylen<br />

hergestellt. Der E<strong>in</strong>satz der<br />

HPX-E<strong>in</strong>heit ließ die Plastifizierleistung<br />

im Vergleich zu e<strong>in</strong>er konventionellen<br />

Hochleistungse<strong>in</strong>heit um 80 % steigen.<br />

Gleichzeitig erhöhte sich der Drehmomentbedarf<br />

nur um 40 %. Dieser<br />

verhältnismäßig ger<strong>in</strong>ge Anstieg der<br />

Antriebsleistung ist auf die beschrie-<br />

98 © Carl Hanser Verlag, München Kunststoffe 6/2004<br />

Eimer<br />

BP Amoco<br />

300CA06<br />

PP<br />

MFI 6<br />

120 % 20 °C<br />

Tabelle 1. Vergleich e<strong>in</strong>er HPX-E<strong>in</strong>heit (SP1900C3 D70) mit e<strong>in</strong>er konventionellen Hochleistungsschnecke<br />

an drei Anwendungsbeispielen

Massedurchsatz<br />

Bild 5. Gegenüberstellung berechneter und im Versuch ermittelter Massedurchsätze<br />

für e<strong>in</strong>e HPX-E<strong>in</strong>heit D90<br />

bene bessere Ausnutzung der <strong>in</strong>stallierten<br />

elektrischen Heizleistung zurückzuführen.<br />

Aufgrund der drastischen<br />

Erhöhung der Plastifizierleistung konnte<br />

die erforderliche Plastifizierzeit deutlich<br />

reduziert werden.<br />

Bei der Herstellung von Verschlusskappen<br />

konnte die Plastifizierzeit von 2,8 s<br />

mit Barriereschnecke <strong>in</strong> glattwandigem<br />

Zyl<strong>in</strong>der auf 1,6 s mit HPX-E<strong>in</strong>heit reduziert<br />

werden (Schneckendurchmesser jeweils<br />

70 mm). Diese Anhebung der Plastifizierleistung<br />

verkürzte die Zykluszeit<br />

von 5,9 auf 5,2 s, also um mehr als 10 %.<br />

Bild 6.<br />

Gegenüberstellung<br />

der Wärmeleitungsanteile<br />

bei HPX-E<strong>in</strong>heiten<br />

und konventionellen<br />

E<strong>in</strong>heiten<br />

für verschiedene<br />

Materialien<br />

Kunststoffe 6/2004<br />

In beiden Fällen konnte das Potenzial<br />

e<strong>in</strong>er weiteren Zykluszeitreduktion aufgrund<br />

der Senkung der Massetemperatur<br />

nicht ausgetestet werden. Hier ist bei optimierter<br />

Werkzeugtechnik mit weiteren<br />

Zykluszeite<strong>in</strong>sparungen zu rechnen.<br />

Fazit<br />

Wärmeleitung und Dissipation<br />

Bisherige Systeme für Hochleistungsplastifizierungen<br />

erreichen Durchsatzsteigerungen<br />

durch höhere Drehzahlen, längere<br />

Schnecken und stärkere Antriebe. Bei<br />

dem von <strong>Krauss</strong>-<strong>Maffei</strong> entwickelten<br />

SPRITZGIESSEN ■<br />

HPX-Plastifiziersystem wird die Plastifizierleistung<br />

deutlich erhöht,ohne diese Parameter<br />

zu verändern. Das System besteht<br />

aus e<strong>in</strong>er mehrgängigen Barriereschnecke<br />

und e<strong>in</strong>em Plastifizierzyl<strong>in</strong>der,der im E<strong>in</strong>zugsbereich<br />

mit Nuten <strong>in</strong> Achsrichtung<br />

versehen ist. Das verbesserte Aufschmelzverhalten<br />

erhöht den spezifischen Durchsatz<br />

der Schnecke. Dies ist neben den typischen<br />

Anwendungsgebieten der Dünnwandtechnik<br />

wie Behältern,Verschlüssen,<br />

Kisten auch für dünnwandige technische<br />

Artikel wie Automobilteile, Elektroartikel<br />

usw. von Bedeutung. Für die zu erwartenden<br />

Entwicklungen der Werkzeug-, Temperier-<br />

und Materialtechnik stellt die<br />

HPX-Plastifizierung e<strong>in</strong> hohes Maß an Reserve<br />

zur Verfügung, die es dem Verarbeiter<br />

erlaubt, all diese Maßnahmen zur Zykluszeitreduzierung<br />

Gew<strong>in</strong>n br<strong>in</strong>gend <strong>in</strong><br />

se<strong>in</strong>em Unternehmen umzusetzen. ■<br />

LITERATUR<br />

1 Bürkle, E.; Würtele, M.: <strong>Plastifizieren</strong> <strong>in</strong> Grenzbereichen<br />

– Potenzial der E<strong>in</strong>schnecke ausgeschöpft?<br />

Kunststoffe 92 (2002) 3, S. 38<br />

2 Bürkle, E.; Bauer, M; Würtele, M.: Spritzgießschnecken<br />

– Kompromisse def<strong>in</strong>ieren ihr E<strong>in</strong>satzspektrum.<br />

Kunststoffe 87 (1997) 10, S. 1272<br />

3 Mart<strong>in</strong>, G. A.: Der E<strong>in</strong>schneckenextruder: Grundlagen<br />

und Systemoptimierung. Hrsg.: Vere<strong>in</strong> Deutscher<br />

Ingenieure, VDI-Gesellschaft Kunststofftechnik,<br />

Düsseldorf 2001<br />

DIE AUTOREN<br />

DIPL.-ING. MARTIN WÜRTELE, geb. 1969, ist Leiter<br />

Konstruktion Plastifizierung Spritzgießen der<br />

<strong>Krauss</strong> <strong>Maffei</strong> Kunststofftechnik GmbH, München.<br />

DIPL.-ING. CHRISTOPH LANGE, geb. 1969, ist Produktmanager<br />

für Dünnwandtechnik bei <strong>Krauss</strong>-<strong>Maffei</strong>.<br />

DIPL.-ING. THOMAS HUNGERKAMP, geb. 1976,<br />

ist bei <strong>Krauss</strong>-<strong>Maffei</strong> <strong>in</strong> der verfahrenstechnischen<br />

Entwicklung Plastifizierung Spritzgießen tätig.<br />

Kontakt: plastifizierung@krauss-maffei.de<br />

SUMMARY PLAST EUROPE<br />

PLASTICATION IN RAPID TIME<br />

SCREWS. The HPX plastication system developed by<br />

<strong>Krauss</strong>-<strong>Maffei</strong> <strong>in</strong>creases the plastication rate without<br />

alter<strong>in</strong>g the screw length, screw speed and <strong>in</strong>stalled<br />

drive power. Injection mould<strong>in</strong>g mach<strong>in</strong>es can therefore<br />

be easily retooled. The system comprises a multi-flight<br />

barrier screw and a plastication system with a feed<br />

zone that is grooved <strong>in</strong> the axial direction. The improved<br />

melt<strong>in</strong>g behaviour <strong>in</strong>creases the specific screw throughput.<br />

This leads to shorter cycle times and <strong>in</strong>creased<br />

productivity particularly, <strong>in</strong> high-speed applications.<br />

NOTE: You can read the complete article<br />

by enter<strong>in</strong>g the document number PE102913<br />

on our website at www.kunststoffe.de/pe<br />

99