STAHL + TECHNIK 01/2019

- Stahlindustrie: thyssenkrupp gibt Führungsstrukturen für zukünftige Unternehmen bekannt - Stahltechnik: Ultradünnes Warmband mit nur 0,6 mm Dicke hergestellt - Stahlhandel: Klöckner & Co schließt strategische Partnerschaft mit Axel Springer - Additive Fertigung: German Design Award für einen 3D-Sprühkopf für das Gesenkschmieden

- Stahlindustrie: thyssenkrupp gibt Führungsstrukturen für zukünftige Unternehmen bekannt

- Stahltechnik: Ultradünnes Warmband mit nur 0,6 mm Dicke hergestellt

- Stahlhandel: Klöckner & Co schließt strategische Partnerschaft mit Axel Springer

- Additive Fertigung: German Design Award für einen 3D-Sprühkopf für das Gesenkschmieden

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Ausgabe März 2<strong>01</strong>9<br />

thyssenkrupp gibt Führungsstrukturen<br />

für zukünftige Unternehmen<br />

bekannt<br />

Ultradünnes Warmband mit<br />

nur 0,6 mm Dicke hergestellt<br />

Klöckner & Co schließt strategische<br />

Partnerschaft mit Axel<br />

Springer<br />

German Design Award für einen<br />

3D-Sprühkopf für das Gesenkschmieden

LEADING PARTNER<br />

IN THE WORLD<br />

OF METALS<br />

SMS group ist Ihr führender Partner in der Welt der<br />

Metalle. Als Familienunternehmen mit Hauptsitz<br />

in Deutschland liegen Qualitätsbewusstsein und<br />

Innovationskraft in unserer DNA. Schnell und flexibel<br />

entwickeln wir individuelle und modulare Lösungen<br />

– ob mit dem Entwurf einer völlig neuen Fabrik,<br />

Modernisierung, Digitalisierung, oder Life Cycle<br />

Services. In enger Zusammenarbeit sichern wir<br />

Ihren Erfolg und schaffen gemeinsam Mehrwert,<br />

entlang der gesamten Wertschöpfungskette.<br />

Leading partner in the world of metals<br />

www.sms-group.com

EDITORIAL | 3<br />

Liebe Leserinnen und Leser,<br />

vor Ihnen liegt die erste Ausgabe der neuen Fachzeitschrift <strong>STAHL</strong> + <strong>TECHNIK</strong>, mit der der<br />

Fachverlag DVS Media sein Medienangebot um den Bereich „Stahl“ erweitert. Inhaltliche<br />

Schwerpunkte der ab jetzt monatlich erscheinenden Publikation sind Nachrichten und<br />

Fachinformationen aus Stahlproduktion, Stahldistribution und Stahlanwendung. Flankiert<br />

wird die Zeitschrift von umfassenden digitalen Medien. Schon bald werden eine App,<br />

die redaktionelle B2B-Plattform HOME OF STEEL sowie Social-Media-Aktivitäten die<br />

Berichterstattung in <strong>STAHL</strong> + <strong>TECHNIK</strong> thematisch begleiten.<br />

Stahl ist ein ewig junger, innovativer Werkstoff, der beinahe täglich eine Weiterentwicklung<br />

erfährt. Neu entwickelte Stähle leisten einen unverzichtbaren Beitrag, um die Herausforderungen<br />

in den Feldern Mobilität, Infrastruktur, Engineering und nicht zuletzt beim<br />

Klimaschutz bewältigen zu können. Die industrielle Stahlbranche – vom Hüttenwerk über<br />

den Stahlhändler bis zum Stahlverarbeiter – ist geprägt von Ideenreichtum und Kreativität.<br />

Geniale Köpfe forschen, konstruieren und gestalten mit Stahl. Tag für Tag gibt es eine<br />

Fülle an Neuigkeiten, über die es zu berichten gilt. <strong>STAHL</strong> + <strong>TECHNIK</strong> wird ab jetzt die<br />

Entwicklungen der Stahlbranche begleiten und abbilden – als gedruckte Zeitschrift und<br />

ergänzt durch ein reichhaltiges digitales Informationsangebot.<br />

Arnt Hannewald, Dipl.-Ing.<br />

verantwortlicher Redakteur<br />

Als renommierter Fachverlag verfügt DVS Media über jahrzehntelange Erfahrungen im<br />

Printbereich, die in den vergangenen Jahren um zahlreiche digitale Angebote erweitert<br />

wurden. Vom Knowhow des Verlages im Print-, Online- und Mobile-Sektor kann künftig<br />

auch die Stahlbranche profitieren. <strong>STAHL</strong> + <strong>TECHNIK</strong> wird zu einem Eckpfeiler der Fachinformation<br />

rund um das Thema Stahl ausgebaut – mit dem Anspruch, durch fachlich<br />

fundierte Akzente das neue Leitmedium für die Stahlbranche zu sein. Zur deutschsprachigen<br />

Fachzeitschrift <strong>STAHL</strong> + <strong>TECHNIK</strong> wird es übrigens auch ein internationales Pendant<br />

STEEL + TECHNOLOGY in englischer Sprache geben.<br />

Tauchen Sie ein in ein vielfältiges Angebot an Nachrichten und Informationen rund um<br />

Stahl. Falls Sie Interessantes aus dem Stahlbereich zu berichten haben, zögern Sie nicht,<br />

mit uns in Kontakt zu treten.<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

4 | INHALT<br />

Neues aus der Industrie<br />

28 Düsseldorfer Messequartett:<br />

GIFA, METEC, THERMPROCESS,<br />

NEWCAST 2<strong>01</strong>9<br />

30 thyssenkrupp gibt Führungsstrukturen<br />

für zukünftige<br />

Unternehmen bekannt<br />

32 Innovationsprojekt<br />

„Windwasserstoff Salzgitter“<br />

34 Nachhaltig produzierter<br />

Wasserstoff für kommerzielle<br />

Großprojekte<br />

35 Indischer Feuerfestkonzern<br />

wächst weiter<br />

38 German Design Award für<br />

einen 3D-Sprühkopf für das<br />

Gesenkschmieden<br />

44<br />

Technik<br />

Roheisen/Rohstahl<br />

40 Russisches Stahlunternehmen<br />

erneuert Hochofen in<br />

Nischni Tagil<br />

42 Outokumpu investiert am<br />

finnischen Standort Tornio<br />

44 Acciaieria Arvedi hat neuen<br />

Schmelzofen in Betrieb<br />

genommen<br />

Digitalisierung<br />

45 Pulsweitenmoduliertes Kühlsystem<br />

für die Strangkühlung<br />

46 Online-Überwachung<br />

der Brammentemperatur<br />

beim Warmtransport<br />

51 Neue Sensorgeneration für<br />

die präzise Längen- und<br />

Geschwindigkeitsmessung<br />

52 Ultradünnes Warmband<br />

mit nur 0,6 mm Dicke<br />

53 Weber Metals weiht neue<br />

Gesenkschmiedepresse für<br />

Al- und Ti-Werkstoffe ein<br />

56 Kontinuierliche optische<br />

Bandpositionsmessung<br />

Bandbehandlung<br />

57 Ilsenburger Grobblech<br />

beginnt mit dem Bau der<br />

neuen Wärmebehandlung<br />

58 Neues Sicherheitskonzept<br />

für die Bandinspektion<br />

60 Hausmesse bei Heinrich<br />

Georg: Innovationskraft<br />

und Veränderungsfähigkeit<br />

64 Marcegaglia investiert<br />

im Kaltbandsegment<br />

am Standort Ravenna<br />

Rohre<br />

65 Präzise Messung der Innenkontur<br />

mit dem Laser<br />

Stahlverarbeitung<br />

66 „Massiver Leichtbau“ –<br />

Forschungsnetzwerk präsentiert<br />

Innovationspotenzial für<br />

massivumgeformte Automobilteile<br />

68 ArcelorMittal startet neue<br />

Initiative für Spundwandlösungen<br />

70 Niederländischer Stahlbaupreis<br />

für Eisenbahnbrücke<br />

aus Stahl<br />

71 Erweitertes Anwendungsspektrum<br />

für Betonstahl im<br />

Tiefbau<br />

72 Komplexe Stahlbauteile aus<br />

dem 3D-Drucker<br />

73 Bimetall-Sägeband aus<br />

effizientem Spezialstahl<br />

74 Prozesssicheres Schweißen<br />

von Stahl und Aluminium<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

INHALT | 5<br />

46<br />

68<br />

Stahlhandel<br />

77 Digitale Transformation:<br />

Klöckner & Co schließt<br />

strategische Partnerschaft<br />

78 Stahlhändler Kicherer investiert<br />

in effizientes Langgutlager<br />

86 Weiterbildung und<br />

Wissensmanagement<br />

durch Microlearning<br />

88 Technik spielerisch<br />

umgesetzt: Ein Hochofen<br />

als Lego-Modell<br />

80 Günther + Schramm<br />

vermeldet Höchstumsatz<br />

und steigende Nachfrage<br />

81 Gabelhubwagen wurde für<br />

den Logistikpreis IFOY Award<br />

nominiert<br />

82 Leichter Elektrokettenzug vereinfacht<br />

das Handling der Teile<br />

Panorama<br />

84 Digitale Schulungsräume –<br />

Wissensvermittlung mithilfe<br />

von Virtual und Augmented<br />

Reality<br />

Rubriken<br />

3 Editorial<br />

8 Kurznachrichten<br />

16 Personalien<br />

17 Internationale News<br />

89 Terminkalender<br />

90 Inserentenverzeichnis<br />

90 Vorschau, Impressum<br />

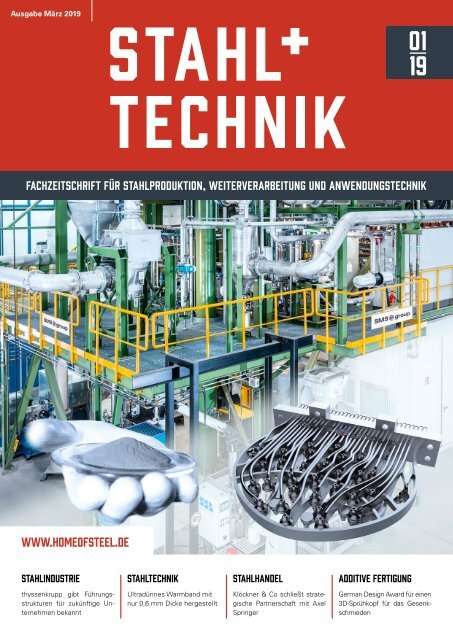

Titelbild: © SMS group GmbH<br />

Ganzheitlicher Ansatz der additiven Fertigung<br />

durch die SMS group: Von der Entwicklung<br />

und Herstellung von Metallpulver<br />

über die funktionsoptimierte Konstruktion<br />

bis hin zum Einsatz von 3D-gedruckten<br />

Bauteilen bietet das additive Verfahren revolutionäre<br />

Möglichkeiten.<br />

• SMS group GmbH, Düsseldorf<br />

Internet: www.sms-group.com<br />

E-Mail: thilo.sagermann@sms-group.com<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

680<br />

PROCESS CONTROL<br />

SYSTEMS<br />

38<br />

ENERGIRON<br />

DIRECT REDUCTION<br />

PLANTS<br />

570<br />

SCRAP SHEARS<br />

AND SHREDDERS<br />

235<br />

ELECTRIC<br />

ARC FURNACES<br />

Danieli Automation<br />

automates plants through<br />

integrated systems<br />

for equipment, process<br />

and power control, handling<br />

jobs from order placement<br />

through product delivery.<br />

Event-prediction and<br />

problem-solving operator<br />

assistance are ensured<br />

by the innovative 3Q system.<br />

Danieli Environment offers<br />

a full range of proprietary<br />

technologies for air pollution<br />

control, water treatment,<br />

solid waste recovery,<br />

noise reduction and energy<br />

savings.<br />

362<br />

ENVIRONMENTAL<br />

PLANTS<br />

Through planning,<br />

complete systems integration<br />

and construction with our<br />

own heavy lifting equipment,<br />

provide our teams<br />

with full operational flexibility.<br />

Danieli Engineering<br />

and Danieli Construction<br />

International:<br />

your trusted partner with<br />

37 years of experience<br />

in on-time project delivery<br />

and cost management.<br />

138<br />

TURNKEY PLANTS<br />

SUPPLIED<br />

WORLWIDE<br />

147<br />

BLAST FURNACE<br />

AND CONVERTER<br />

PROJECTS<br />

382<br />

SECONDARY<br />

METALLURGY<br />

STATIONS<br />

2313<br />

CASTING STRANDS<br />

FOR SLABS, BLOOMS,<br />

AND BILLETS<br />

1105<br />

SLAB, BLOOM,<br />

AND BILLET<br />

GRINDING MACHINES<br />

Via Nazionale, 41<br />

33042 Buttrio (UD) Italy<br />

Tel (39) 0432.1958111<br />

Fax (39) 0432.1958289<br />

info@danieli.com<br />

DANIELI TEAM<br />

A CENTURY<br />

OF PARTNERSHIP<br />

EXPERIENCE<br />

M

Danieli Centro Combustion<br />

and Danieli Olivotto Ferrè<br />

provide the most efficient<br />

and low consumption heating<br />

and heat treatment systems<br />

for all steel and NF metals<br />

production processes.<br />

DANIELI<br />

THE RELIABLE<br />

INNOVATIVE<br />

PARTNER<br />

TO BE A STEP<br />

AHEAD<br />

994<br />

HEATING AND<br />

Our original technology, process know-how, in-house design<br />

HEAT TREATMENT<br />

and manufacturing along with proprietary automation systems,<br />

SYSTEMS<br />

environmental solutions and customer service for<br />

a competitive and sustainable steel and nonferrous metals industry.<br />

Strength and reliability presented by numbers.<br />

333 505<br />

HOT STRIP, PLATE<br />

AND COLD MILLS<br />

HEAVY SECTION,<br />

RAIL, BAR AND<br />

WIREROD MILLS<br />

74 390 142<br />

SEAMLESS TUBE<br />

AND WELDED<br />

PIPE PLANTS<br />

EXTRUSION AND<br />

FORGING PRESSES<br />

ALUMINIUM HOT<br />

AND COLD MILLS<br />

1799 503<br />

STRIP<br />

PROCESSING AND<br />

FINISHING LINES<br />

DRAWING<br />

AND PEELING<br />

MACHINES

8 | KURZNACHRICHTEN<br />

thyssenkrupp als führend im Klimaschutz ausgezeichnet<br />

Die Nichtregierungsorganisation CDP<br />

(ehemals Carbon Disclosure Project) hat<br />

thyssenkrupp zum dritten Mal in Folge<br />

als eines der besten Unternehmen weltweit<br />

im Klimaschutz ausgezeichnet.<br />

Das Klimaschutz-Ranking des CDP bewertet,<br />

ob Unternehmen eine schlüssige<br />

Strategie formulieren, wie sie ihre eigene<br />

Klimabilanz, aber auch die ihrer Kunden<br />

und Zulieferer weiter verbessern können.<br />

thyssenkrupp wurde dabei erneut mit der<br />

höchsten Note bewertet und in der globalen<br />

„A List“ geführt. Die Liste umfasst<br />

weltweit etwa 130 Unternehmen und nur<br />

fünf DAX-Konzerne.<br />

An der Bewertung haben mehrere<br />

tausend Unternehmen teilgenommen.<br />

CDP führt das Ranking im Auftrag von<br />

mehr als 650 institutionellen Investoren<br />

mit Anlagen im Wert von knapp 90 Billionen<br />

US Dollar durch. Die Organisation<br />

verfügt über die weltweit umfang reichste<br />

Sammlung unternehmensbezogener Klimadaten<br />

und gilt als Maßstab an den<br />

Kapitalmärkten.<br />

Mit Oxyfuel hat thyssenkrupp zum Beispiel<br />

eine Lösung entwickelt, mit der CO 2<br />

bei der Zementherstellung sehr wirkungsvoll<br />

eingefangen werden kann. Ein weiteres Beispiel<br />

ist die Stahlproduktion. Dort verfolgt<br />

thyssenkrupp zur nachhaltigen Senkung der<br />

Emissionen eine Zwei-Säulen-Strategie – die<br />

Verwertung von in der Produktion entstehenden<br />

Treibhausgasen sowie Strategien zu<br />

deren grundsätzlichen Vermeidung.<br />

• thyssenkrupp<br />

Primetals Technologies startet neues Online-Serviceportal<br />

Primetals Technologies stellt über eine<br />

neue Web-Plattform diverse eServices<br />

für die Metallindustrie bereit.<br />

Mit dem neuen m.space Webportal bietet<br />

Primetals Technologies Anwendern<br />

die Möglichkeit, eService-Lösungen zu<br />

suchen, zu konfigurieren und zu nutzen.<br />

m.space stellt eine wachsende Anzahl<br />

innovativer Online-Dienste auf einem<br />

einzigen Webportal zur Verfügung. Bald<br />

wird auch eine Zahlungsfunktion zur<br />

Verfügung stehen. Die neue Web-Plattform<br />

bietet einen Ersatzteile-Shop,<br />

eTraining- und eCoaching-Lösungen, Online-<br />

Dokumentation mit Augmented-Reality-Unterstützung<br />

für Anlagen sowie<br />

Online-Support für die Aktualisierung und<br />

Überarbeitung der Dokumentation.<br />

Darüber hinaus<br />

umfasst sie weitere datenbasierte<br />

Komponenten und<br />

Services: m.academy, eine<br />

Online-Trainingsplattform<br />

mit eLearning- Angeboten;<br />

m.doc, ein Dokumenten-<br />

Management-System mit<br />

Markierungs-Services; m.<br />

buy, ein Online-Ersatzteilkatalog;<br />

sowie m.crane,<br />

ein Online-Service für den<br />

parametrischen Entwurf von<br />

Kran-Hubtrommeln.<br />

• Primetals Technologies<br />

Ein neues Webportal bietet zahlreiche<br />

eServices für die Metallindustrie an<br />

(Foto: Primetals Technologies)<br />

Brammenstranggießanlage CC8 bei voestalpine Stahl erreicht nominale<br />

Produktionskapazität<br />

Am Standort Linz hat voestalpine Stahl<br />

die neue Brammenstranggießanlage CC8<br />

in das LD-Stahlwerk Nr. 3 integriert.<br />

Die von Danieli gelieferte Brammenstranggießanlage<br />

CC8 ersetzt die ehemalige<br />

Stranggießanlage CC3 der voestalpine<br />

Stahl am Standort Linz. Die im Oktober<br />

in Betrieb genommene Anlage hat Anfang<br />

Januar ihre nominale Produktionskapazität<br />

von 100.000 t/Monat erreicht. In diesen<br />

ersten Monaten hat die Anlage ihre Zuverlässigkeit<br />

unter Beweis gestellt, indem<br />

1<strong>01</strong> Schmelzen in einer Sequenz vergossen<br />

wurden, mit 16 fliegenden Wechseln der<br />

Verteilerpfanne. Die Qualität und Zuverlässigkeit<br />

der mechanischen Komponenten<br />

und Technologiepakete von Danieli in Verbindung<br />

mit der Erfahrung und dem Knowhow<br />

des Betreibers voestalpine Stahl<br />

ermöglichten eine schnelle und genaue<br />

Abstimmung des Betriebsmodus, so dass<br />

die internen Qualitätsstandards des Unternehmens<br />

problemlos erreicht werden<br />

konnten. Die Brammengießanlage CC8 ist<br />

jetzt vollständig in den Produktionsbetrieb<br />

des Stahlwerks 3 integriert.<br />

• Danieli<br />

Brammenproduktion der Stranggießanlage<br />

CC8 bei voestalpine Stahl in Linz erreichte<br />

nach wenigen Monaten ihre nominale Kapazität<br />

(Foto: Danieli)<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

KURZNACHRICHTEN | 9<br />

ORC-Anlage bei Bilstein nutzt Prozesswärme zur<br />

Stromerzeugung<br />

Am 13. November 2<strong>01</strong>8 besichtigten<br />

Vertreter des Umweltbundesamtes<br />

und des Bundeswirtschafts- und Bundesumweltministeriums<br />

die vollautomatische<br />

Haubenglühe sowie die in<br />

den Betrieb integrierte Organic Rankine<br />

Cycle (ORC)-Anlage im Stammhaus der<br />

Bilstein Group in Hagen-Hohenlimburg.<br />

In der Haubenglühe wird das Kaltband unter<br />

einer Schutzhaube mit Temperaturen zwischen<br />

500 und 800 °C behandelt. Dies kann<br />

bis zu fünf Tage und länger dauern. Dabei<br />

entsteht in herkömmlichen Anlagen lediglich<br />

Abwärme. Diese wird bei Bilstein in der<br />

Abkühlungsphase für die Stromerzeugung<br />

und Wärmerückgewinnung über den Betrieb<br />

der Organic Rankine Cycle (ORC)-Anlage<br />

genutzt. Durch gezielte Abführung der<br />

Prozesswärme über einen Bypass-Kühler<br />

wird dem Stahl nach Abschluss des Glühvorgangs<br />

die Wärme entzogen und an ein<br />

Thermalöl abgegeben. Das Thermalöl wird<br />

dann der ORC-Anlage zugeführt und verstromt.<br />

Ab einer bestimmten Temperatur<br />

reicht die Exergie der Abwärme nicht mehr<br />

zur Stromerzeugung. Hier beginnt dann der<br />

Prozess der Wärmerückgewinnung zur<br />

Beheizung der Produktionshalle und der<br />

Walz emulsion, um die technischen Möglichkeiten<br />

zur Energieeffizienzsteigerung<br />

maximal zu nutzen. Der in der eigenen Anlage<br />

erzeugte Strom wie auch die Wärme<br />

gehen auf kurzen Wegen in die eigenen<br />

Versorgungsnetze des Betriebs.<br />

Das Haubenglühen ist ein wichtiger<br />

Schritt bei der Herstellung von Kaltband.<br />

Entscheidend ist daher, dass sich aus dem<br />

Energiekonzept keine negativen Auswirkungen<br />

auf den Glühprozess ergeben.<br />

Ausschließliches Ziel der ORC-Anlage ist<br />

es, über die Stromerzeugung und Wärmerückgewinnung<br />

die ohnehin produktionsbedingt<br />

anfallende Prozesswärme nutzbar zu<br />

machen. Entsprechend reduziert sich der<br />

CO 2<br />

-Ausstoß. Außerdem wird die Verbrennung<br />

von Erdgas eingespart.<br />

• Bilstein Group<br />

MADE IN<br />

GERMANY<br />

Complete product range<br />

and tailored solutions for<br />

Heavy Duty Magnets.<br />

Design, Manufacturing,<br />

Commissioning, Overhaul,<br />

Maintenance, Spare Parts.<br />

Hydro Walzwerk erhält DanJoint-Antriebsspindeln<br />

Dank neuer von Danieli gelieferter Antriebsspindeln<br />

kann Hydro Aluminium<br />

Hamburg den Kraftübertragungsfaktor<br />

für das Warmwalzen deutlich erhöhen.<br />

Ende 2<strong>01</strong>7 erteilte Hydro Aluminium Hamburg,<br />

eine Tochtergesellschaft der Hydro<br />

Norsk Group, Danieli Service den Auftrag, die<br />

beiden fettgeschmierten Antriebsspindeln des<br />

dortigen Warmwalzwerks zu analysieren und<br />

den Antrieb zu modernisieren. Hydro erhielt<br />

zwei neue DanJoint-Spindeln, jeweils rund 35<br />

t schwer und erstmals mit einer voll integrierten<br />

Online-Drehmomentmessung sowie mit<br />

einer neuen Temperaturregelung ausgestattet.<br />

Diese neuen Spindeln werden mit einem<br />

Luft-Öl- System geschmiert, das ein um bis zu<br />

30 % längeres Wartungsintervall und signifikant<br />

niedrigere Betriebskosten bietet. Auch die<br />

Umweltbelastung ist geringer, da die Schmierstoffverluste<br />

deutlich reduziert werden.<br />

• Danieli<br />

Vertreter von Hydro Aluminium Hamburg bei der Inspektion der neuen Spindeln<br />

(Foto: Danieli)<br />

WOKO Magnet- und<br />

Anlagenbau GmbH<br />

Theodor-Heuss-Strasse 57<br />

47167 Duisburg<br />

Germany<br />

Phone +49 203 48275.0<br />

Fax +49 203 48275.25<br />

woko@woko.de<br />

www.woko.de<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe<br />

Woko.indd 1 15.08.13 10:03

10 | KURZNACHRICHTEN<br />

Handelsblatt Jahrestagung Zukunft Stahl<br />

Am 20. und 21. März 2<strong>01</strong>9 findet die diesjährige<br />

Handelsblatt Jahrestagung unter<br />

dem Dachthema „Zukunft Stahl“ im Van<br />

der Valk Airporthotel in Düsseldorf statt.<br />

Trotz der sich zuletzt wieder erholenden<br />

Nachfrage steht die Stahlbranche vor<br />

großen Herausforderungen. Während europäische<br />

Hersteller mit deutlich steigenden<br />

Ausgaben für CO 2<br />

-Zertifikate belastet<br />

werden, bedroht der Zollstreit zwischen den<br />

USA und China das weltweite Wirtschaftswachstum.<br />

Wie darauf reagieren? Darüber<br />

werden auf der diesjährigen Handelsblatt<br />

Jahrestagung zahlreiche Experten aus Wirtschaft,<br />

Industrie, Politik und Wissenschaft<br />

diskutieren.<br />

Eine Antwort auf die wachsenden Bedrohungen<br />

liegt in der Technologie: Immer<br />

mehr Hersteller forschen an klimaneutralen<br />

Prozessen in der Stahlproduktion, ersetzen<br />

Kokskohle mit Wasserstoff oder verarbeiten<br />

die Emissionen zu anderen Produkten weiter.<br />

Zumeist handelt es sich zwar um Versuchsprojekte<br />

– doch der Weg zur CO 2<br />

-freien Stahlproduktion<br />

scheint bereits vorgezeichnet.<br />

Folgende Themen stehen dieses Jahr<br />

im Mittelpunkt:<br />

• Globale Entwicklungen und regionale<br />

Perspektiven<br />

• Digitale Transformation im Stahlhandel<br />

• Innovationen für den Mittelstand<br />

• Stahl in der Elektromobilität<br />

• Energieeffizienz in der Stahlindustrie<br />

Zu den Vortragenden zählen Hans Jürgen<br />

Kerkhoff, Präsident der Wirtschaftsvereinigung<br />

Stahl; Frank Koch, Vorsitzender<br />

der Geschäftsführung, Georgsmarienhütte<br />

Holding GmbH; Sigmar Gabriel,<br />

Bundesminister a.D.; Prof. Dr.-Ing. Katja<br />

Windt, Mitglied der Geschäftsführung<br />

der SMS group GmbH, und Dr. Gunar<br />

Ernis, Data Scientist am Fraunhofer-<br />

Institut für Intelligente Analyse- und<br />

Informations systeme IAIS. Das detaillierte<br />

Programm der Handelsblatt Jahrestagung<br />

Zukunft Stahl ist abrufbar unter:<br />

bit.ly/Stahl2<strong>01</strong>9Programm<br />

• Euroforum Deutschland GmbH<br />

AMAG Rolling modernisiert Banddurchzugsofen<br />

Der Aluminiumproduzent AMAG Rolling<br />

GmbH hat Primetals Technologies damit<br />

beauftragt, den Banddurchzugsofen Nr. 2<br />

am österreichischen Standort Ranshofen<br />

zu modernisieren.<br />

Im Rahmen dieses Projektes werden die<br />

Elektro- und Automatisierungstechnik erneuert<br />

sowie Komponenten von Mess- und<br />

Steuereinrichtungen ausgetauscht und ergänzt.<br />

Auch die Sicherheitstechnik wird auf<br />

den neuesten Stand der Technik gebracht.<br />

Ziel der Modernisierung ist es, durch den<br />

Einsatz standardisierter Lösungen die Instandhaltung<br />

zu vereinfachen und die Verfügbarkeit<br />

zu erhöhen.<br />

Der Banddurchzugsofen von AMAG<br />

Rolling in Ranshofen besteht im Wesentlichen<br />

aus Bundvorbereitung, Bandeinlauf<br />

mit Abhaspel, Heftmaschine und Bandspeicher,<br />

einem Bandschwebeofen, dem Bandauslauf<br />

mit Bandspeicher, Inspektion und<br />

Aufhaspel. Die Ende der 1990er Jahre von<br />

Primetals Technologies errichtete Anlage<br />

enthält obsolete Komponenten, die hinsichtlich<br />

Verfügbarkeit und Ersatzteilbeschaffung<br />

eine optimale Instandhaltung<br />

erschweren.<br />

Primetals Technologies wird nun die Steuerungen<br />

und Regelungen für Bandlauf und<br />

Ofen, Schaltanlagen, Kabel und Sensorik<br />

austauschen und die Anlage mit neuen Visualisierungs-<br />

und Diagnoseausrüstungen<br />

ausstatten. Des Weiteren werden Schaltcontainer,<br />

Hydraulikkomponenten, Zäune<br />

Der Banddurchzugsofen Nr. 2 des Aluminiumproduzenten AMAG Rolling GmbH am Standort<br />

Ranshofen, Österreich, wird von Primetals Technologies modernisiert (Foto: Primetals<br />

Technologies)<br />

und Türen mit Zuhaltungen ergänzt. Die<br />

umfassende Erneuerung der Elektrik und<br />

Automation mittels standardisierter Lösungen<br />

ermöglicht eine signifikant vereinfachte<br />

Instandhaltung. Auch die Sicherheitstechnik<br />

wird erneuert und erweitert. Zum Einsatz<br />

kommt ein modular aufgebautes Standard-Automatisierungssystem<br />

mit separaten<br />

Prozessoren für Prozess- und Sicherheitsfunktionen.<br />

Zum Auftrag gehören auch das<br />

Erstellen der Risikoanalyse, das Hard- und<br />

Software-Engineering sowie Fertigung,<br />

Dokumentation, Systemtest, Montage,<br />

Schulung und Inbetriebsetzung. Der Realisierungszeitraum<br />

ist mit 17 Monaten vereinbart.<br />

Die Modernisierung des Ofens soll<br />

im vierten Quartal 2<strong>01</strong>9 abgeschlossen sein.<br />

• Primetals Technologies<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

THE WORLD OF<br />

FURNACE TECHNOLOGY<br />

Visit us 25-29 June 2<strong>01</strong>9<br />

Hall 4, Booth A21<br />

Advanced process technologies || Reheating and heat<br />

treatment plants || High reliability & quality of products &<br />

services || Broad range of custom-tailored solutions<br />

Comprehensive know-how and experience || Thousands<br />

of references || History of over 100 years in furnace technology<br />

LOI Thermprocess GmbH<br />

Am Lichtbogen 29 | 45141 Essen (Germany)<br />

Tel. +49 2<strong>01</strong> 1891 1 | Fax +49 2<strong>01</strong> 1891 321<br />

loi@tenova.com | www.loi.tenova.com

12 | KURZNACHRICHTEN<br />

Tata Steel Europe IJmuiden verschiebt Hochofenmodernisierung<br />

Tata Steel Europe hat beschlossen,<br />

die Modernisierung des 1986 erbauten<br />

Hochofens Nr. 6 in IJmuiden bis nach<br />

2021 zu verschieben.<br />

Die Hochöfen 6 und 7 bei Tata Steel Europe zeichnen sich durch sehr lange Ofenreisen aus<br />

(Foto: Danieli Corus)<br />

Der Hochofen Nr. 6, der bei Tata Steel Europe<br />

in IJmuiden bereits über 30 Jahre in<br />

Betrieb ist, soll erst nach 2021 modernisiert<br />

werden. Ermöglicht wird dies durch den<br />

guten Zustand der Hochofenkonstruktion<br />

mit Kupferkühlern und hochleitfähigen<br />

Feuerfestmaterialien, die von Danieli Corus<br />

stammt. Bis zur Modernisierung wird der<br />

Hochofen eine Kampagnenlaufzeit von<br />

mehr als 35 Jahren erreichen und dabei<br />

mehr als 80 Mio. t Roheisen produziert<br />

haben.<br />

Hochofen Nr. 7 bei Tata Steel in IJmuiden<br />

weist die gleiche Konstruktion auf.<br />

Seine aktuelle Hochofenreise begann<br />

im Jahr 1992. Auch hier ist eine Neuzustellung<br />

nicht vor 30 Jahren Betriebszeit<br />

geplant.<br />

Besonders vor dem Hintergrund, dass<br />

die Hochöfen mit wenig Koks (nur 250 kg<br />

Koks pro Tonne Roheisen) und hohen Produktivitätsraten<br />

(3,5 t RE/m³WV.24h) betrieben<br />

werden, sind diese langen Ofenreisen<br />

sehr beeindruckend. Erreicht wird dies<br />

durch die hohen Kohleeinblasraten von 250<br />

kg/t RE und eine Sauerstoffanreicherung<br />

von 15 Prozent. Die Verfügbarkeit der Anlagen<br />

liegt bei über 98 Prozent.<br />

• Danieli Corus<br />

Salzgitter-Konzern adressiert Baubereich mit der Initiative Construction<br />

Mit seiner Initiative Construction bündelt<br />

Salzgitter die Kompetenzen seiner<br />

baubezogenen Tochtergesellschaften<br />

und unterstreicht damit die Bedeutung<br />

des Werkstoffes Stahl in der Baubranche.<br />

Auf der Fachmesse Bau 2<strong>01</strong>9 hat der Salzgitter<br />

Konzern auf dem Gemeinschaftsstand des<br />

bauforumstahl seine Initiative Construction<br />

vorgestellt. Erstmals präsentierten sich dort<br />

die baubezogenen Tochtergesellschaften des<br />

Stahl- und Technologie-Konzerns mit einem<br />

einheitlichen Marketingauftritt. „Die Initiative<br />

Construction zeigt, wie wichtig die Baubranche<br />

als Zielmarkt für den Salzgitter-Konzern<br />

ist. Die innovativen Anwendungen unserer<br />

Gesellschaften zeigen, dass Stahl auch im<br />

Baubereich der Werkstoff Nummer eins ist“,<br />

erklärt Frank Seinsche, Leiter Corporate Design<br />

und Events der Salzgitter AG.<br />

Die Peiner Träger GmbH bietet ein Vollsortiment<br />

an Formstahl und Breitflanschträgern.<br />

Die auf Schrottbasis hergestellten<br />

Qualitätsstähle und Bauteile sind besonders<br />

ressourceneffizient und wirtschaftlich und eignen<br />

sich für den Leichtbau ebenso wie für<br />

Offshore-Bauwerke. Der Geschäftsbereich<br />

Handel der Salzgitter AG sorgt mit einem<br />

dichten Netz lagerhaltender Standorte in Europa<br />

sowie Tradinggesellschaften und -büros<br />

weltweit für die internationale Präsenz der<br />

Produkte und Leistungen des Salzgitter-Konzerns.<br />

Salzgitter Mannesmann Stahlhandel<br />

verfügt über 17 Standorte in Deutschland<br />

mit einem breit gefächerten Angebot an<br />

Produkten, Anarbeitungsmöglichkeiten und<br />

Dienstleistungen. Im Sommer 2<strong>01</strong>9 wird die<br />

Salzgitter Bauelemente GmbH eine neue Produktionslinie<br />

in Betrieb nehmen.<br />

• Salzgitter AG<br />

stahlnews-ExpertenTreff zum Thema „Die Stahlindustrie in Zeiten von Globalisierung und<br />

Industrie 4.0“<br />

Vom 5. bis 8. November 2<strong>01</strong>9 findet in<br />

Stuttgart die 14. Blechexpo statt. Zu diesem<br />

Anlass wird die stahlnews.de GmbH<br />

& Co. KG am Abend des ersten Messetages<br />

ihren 4. stahlnews-ExpertenTreff<br />

organisieren.<br />

Auf der Veranstaltung werden unter dem<br />

Motto „Die Stahlindustrie in Zeiten von<br />

Globalisierung und Industrie 4.0“ Vorträge<br />

von Branchenexperten gehalten und Gelegenheit<br />

zum Informationsaustausch und<br />

Networking geboten.<br />

Unter anderen wird Prof. Dr. Matthias<br />

Liewald, Leiter des Instituts für Umformtechnik<br />

an der Universität Stuttgart, einen<br />

Überblick über aktuelle Forschungsschwerpunkte<br />

zum Umformen von Stahl und über<br />

neue Prozessansätze zu Industrie 4.0<br />

geben. Norbert Thumfart, CEO Weyland<br />

GmbH und Vorstand ARGE Stahl- und Metalldistribution,<br />

wird über die Zukunft der<br />

Stahlindustrie und ihrer Zulieferer in Osteuropa<br />

referieren. Dr. Markus Reifferscheid,<br />

Vice President, R&D bei der SMS Group,<br />

macht das “Lernende [Stahl] Werk” zum<br />

Thema seines Vortrags. Weiter hat Tim<br />

Milde, Geschäftsführer und COO bei XOM<br />

Materials GmbH, seine Teilnahme als Vortragender<br />

zugesagt.<br />

• stahlnews.de<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

160 years ...<br />

We are strong in know-how,<br />

engineering and service of<br />

long product rolling mills<br />

and guide systems.<br />

Morgårdshammar AB<br />

SE-777 82 SMEDJEBACKEN, Sweden<br />

Phone: +46 240 668500<br />

Fax: +46 240 6685<strong>01</strong><br />

E-mail: mh@morgardshammar.se<br />

www.morgardshammar.se<br />

Branch Office:<br />

Morgårdshammar AB<br />

Sales office Krefeld<br />

P.O. Box 1<strong>01</strong>552<br />

D-47715 KREFELD, Germany<br />

Phone: +49 2151 81290<br />

Fax: +49 2151 611795<br />

E-mail: office@mh-guides.de<br />

www.mh-guides.com<br />

Taking rolling to new<br />

dimensions!<br />

RX Guide Series<br />

www.gk-mas.de

14 | KURZNACHRICHTEN<br />

Broschüre informiert über verlängerte<br />

Feuerwiderstandsdauer von Stahl durch Feuerverzinken<br />

Bei einer Fülle von Stahlbauten werden<br />

zukünftig durch Feuerverzinken deutlich<br />

wirtschaftlichere Brandschutzlösungen<br />

möglich werden. Das Institut Feuerverzinken<br />

hat zu diesem Thema eine neue<br />

Informationsbroschüre herausgebracht.<br />

Nicht selten verfehlen Stahlkonstruktionen<br />

ohne zusätzliche Brandschutzmaßnahmen<br />

eine geforderte Feuerwiderstandsklasse<br />

von R30 (früher F30), die im Brandfall für<br />

mindestens 30 Minuten eine funktionierende<br />

Tragfähigkeit fordert. Die Folge sind<br />

erhöhte Baukosten, da passive Brandschutzmaßnahmen<br />

wie Verkleidungen,<br />

Spritzputze oder Brandschutzbeschichtungen<br />

für Stahlbauteile eingesetzt werden<br />

müssen.<br />

Dass der Korrosionsschutz durch<br />

Feuer verzinken die Feuerwiderstandsdauer<br />

von Stahl verbessert, belegt unter<br />

anderem ein aktuelles Forschungsprojekt<br />

der Technischen Universität München.<br />

Durch eine im Werk aufgebrachte Feuerverzinkung<br />

erreichen Stahlbaukonstruktionen<br />

nun häufig die geforderte Feuerwiderstandsklasse<br />

von R30. Zusätzliche passive<br />

Brandschutzmaßnahmen sind nicht mehr<br />

erforderlich.<br />

• Institut Feuerverzinken<br />

Die Broschüre ist kostenlos beim Institut<br />

Feuerverzinken in Düsseldorf sowie unter<br />

www.feuerverzinken.com/brandschutz erhältlich<br />

(Foto: Institut Feuerverzinken)<br />

Musashi Europe gibt 5.000-t-Exzenterpresse in Auftrag<br />

Die SMS group wird eine Gesenkschmiedepresse<br />

vom Typ MT 5000 für<br />

großformatige rotationssymmetrische<br />

Schmiedeteile für Personenkraftwagen<br />

und Lkw-Anwendungen in Bockenau,<br />

Deutschland, installieren.<br />

Die neue Exzenterschmiede für Musashi Europe soll im vierten Quartal 2<strong>01</strong>9 in Betrieb gehen<br />

(Bild: SMS group)<br />

Die neue 5.000-t-Exzenterschmiedepresse<br />

MT 5000 für das Werk Bockenau von Musashi<br />

Europe gehört zur neuen Exzenterpressengeneration<br />

der SMS group. Die mit<br />

MEERtorque ® -Servo drive-<br />

Technik ausgerüstete Presse<br />

schmiedet vollautomatisch,<br />

präzise und zuverlässig. Die Exzenterwelle<br />

und das Schwungrad<br />

werden mit dynamischen<br />

Torquemotoren direkt angetrieben.<br />

Diese Antriebsart trennt<br />

die reine Stößelbewegung von<br />

der Bereitstellung der Umformenergie<br />

und vereint die Vorteile<br />

von Servopressen mit jenen<br />

von Pressen mit Schwungrad<br />

und konventioneller Kupplungsbremskombination.<br />

Die während der<br />

Abbremsphase generierte Energie steht zur<br />

Wiederbeschleunigung des Schwungrades<br />

zur Verfügung.<br />

Dank der reduzierten Anzahl von mechanischen<br />

Komponenten profitiert Musashi<br />

Europe von deutlich geringerem Wartungsund<br />

Inspektionsaufwand. Die MT-Presse<br />

bietet darüber hinaus einen bestmöglichen<br />

Zugang durch leicht zu öffnende Verkleidungsteile.<br />

Die Medienversorgung erfolgt<br />

über eine zentrale Energiesäule, die ebenfalls<br />

einen sehr wartungsfreundlichen Zugang<br />

ermöglicht.<br />

Der solide FEM-optimierte Pressenständer<br />

ist in bewährter geteilter Zugankerkonstruktion<br />

ausgeführt. Die großen<br />

Pressenfenster ermöglichen perfekte Automatisierbarkeit<br />

und vereinfachen den<br />

Gesenk- und Halterwechsel. Zum Tausch<br />

einzelner Gesenke ist bei der MT 5000 ein<br />

am Pressenständer montierter Werkzeugwechselarm<br />

vorgesehen. Die integrierte<br />

Gesenksprüheinrichtung reinigt, kühlt und<br />

trocknet die Gesenke exakt dosiert, um<br />

höchste Schmiedequalität zu erzielen und<br />

die Standzeit der Gesenke zu erhöhen.<br />

• SMS group<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

Besuchen Sie uns auf der GIFA / METEC<br />

in Düsseldorf vom 25.06. – 29.06.2<strong>01</strong>9 | Halle 10 / F42<br />

Tradition trifft<br />

Innovation<br />

Feuerfeste Erzeugnisse für<br />

• Stahlwerke<br />

• Hochofenwerke<br />

• Ofenanlagen<br />

• Gießereien<br />

• Aluminiumindustrie<br />

• Zementöfen<br />

• Nichteisenindustrie<br />

Über 60-jährige Erfahrung und ständige<br />

Weiter entwicklung unserer Produkte<br />

garantieren unseren Partnern<br />

optimale und maßge schnei derte<br />

System lösungen bei größtmöglicher<br />

Flexibilität durch kurze Reaktionswege.<br />

Genauere Informationen finden Sie unter<br />

www.lungmuss.de<br />

Chemikalien-Gesellschaft Hans Lungmuß mbH & Co. KG<br />

Franziusstraße 84 · 44147 Dortmund (Germany)<br />

Telefon +49 (0)231 – 982 333-0 · Fax +49 (0)231 – 982 333-82<br />

info@lungmuss.de · www.lungmuss.de

16 | KURZNACHRICHTEN, PERSONALIEN<br />

Schutzmaßnahmen für die EU-Stahlindustrie für 2½ Jahre verlängert<br />

Anfang Februar sind endgültige Schutzmaßnahmen<br />

für die EU-Stahlindustrie in<br />

Kraft gesetzt worden. Diese endgültigen<br />

Safeguard-Maßnahmen haben eine Laufzeit<br />

bis Juli 2021.<br />

„Es ist ein richtiger und wichtiger Schritt der<br />

Europäischen Union und ihrer Mitgliedsstaaten,<br />

die EU-Stahlindustrie durch endgültige<br />

Schutzmaßnahmen vor den massiven Handelsumlenkungen<br />

in Folge der protektionistischen<br />

Handelspolitik der USA zu schützen. Die Verlängerung<br />

der am 23. Juli 2<strong>01</strong>8 in Kraft getretenen<br />

Maßnahmen war dringend notwendig, dies<br />

zeigt der massive Anstieg von EU-Stahlimporten<br />

im vergangenen Jahr“, kommentiert Hans<br />

Jürgen Kerkhoff, Präsident der Wirtschaftsvereinigung<br />

Stahl. 2<strong>01</strong>8 stiegen die Stahlimporte<br />

trotz der vorläufigen Schutzmaßnahmen um elf<br />

Prozent an. „Es muss sichergestellt werden,<br />

dass traditionelle Lieferströme in die EU erhalten<br />

bleiben. Die Einführung länderspezifischer<br />

Quoten für die größten Stahlimportländer ist<br />

dafür ein wichtiger Schritt“, so Kerkhoff weiter.<br />

Problematisch sei allerdings, dass eine jährliche<br />

Erhöhung der zollfreien Einfuhrkontingente<br />

um fünf Prozent vorgesehen sei: „Ob die Maßnahmen<br />

ihre Schutzaufgabe erfüllen, hängt nun<br />

von ihrer Anwendung durch die Europäische<br />

Kommission ab. Vor dem Hintergrund einer<br />

sich abkühlenden Konjunktur muss zeitnah<br />

geprüft werden, ob eine Erhöhung der Quoten<br />

verantwortbar ist, ohne ihre Wirksamkeit<br />

entscheidend zu verwässern. Die neu eingeführte<br />

„Revisionsklausel“, die vorsieht, dass die<br />

Zollkontingente entsprechend der EU-Stahlnachfrage<br />

angepasst werden können, muss<br />

dafür konsequent genutzt werden.“<br />

Hintergrund: In Folge der Einführung eines<br />

pauschalen Wertzolls von 25 Prozent auf alle<br />

Stahlimporte durch die US-Regierung am 8.<br />

März 2<strong>01</strong>8 war es zu massiven Handelsumlenkungen<br />

in den freien und ungeschützten EU-<br />

Markt gekommen. Um die EU vor einer Schädigung<br />

zu schützen, hatte die EU-Kommission<br />

am 23. Juli 2<strong>01</strong>8 vorläufige Schutzmaßnahmen<br />

eingeführt. Diese stehen im Einklang mit den<br />

Regeln der Welthandelsorganisation (WTO)<br />

und haben das alleinige Ziel, die Verwerfungen<br />

aus den US-Maßnahmen im europäischen<br />

Markt einzugrenzen.<br />

• Wirtschaftsvereinigung Stahl<br />

KSK GmbH bestellt Andreas Höwedes zum Geschäftsführer<br />

KSK Kuhlmann-System-Kühltechnik GmbH<br />

hat zum 1. Januar 2<strong>01</strong>9 Dipl.-Wirt.-Ing.<br />

Andreas Höwedes zu einem weiteren Geschäftsführer<br />

bestellt. Mit dieser Personalentscheidung<br />

hat das Halterner Familienunternehmen<br />

frühzeitig den Grundstein für<br />

eine Unternehmensnachfolge gelegt.<br />

Der gebürtige Halterner Andreas Höwedes<br />

(32) wird neben Carsten Oberhag (54) und<br />

Dipl.-Ing. Olaf Huscher (56) die Geschäfte<br />

der KSK GmbH, Spezialist für Anlagen- und<br />

Wärmetechnik, Abgasbehandlung und Wärmerückgewinnung,<br />

führen.<br />

Andreas Höwedes war nach seinem Studium<br />

des Wirtschaftsingenieurwesens an der<br />

RWTH Aachen zunächst drei Jahre lang als<br />

Unternehmensberater tätig. Es folgten weitere<br />

drei Jahre als Projektleiter bei der Firma<br />

KSK GmbH. „Die persönliche Nähe zu Haltern<br />

am See in Kombination mit der beruflichen<br />

Perspektive bei einem Hidden Champion im<br />

Mittelstand war damals ausschlaggebend für<br />

meinen Wechsel zur KSK“, so Andreas Höwedes.<br />

Die beiden langjährigen Geschäftsführer<br />

Oberhag und Huscher freuen sich nun über<br />

den Zuwachs in der Geschäftsleitung. „Durch<br />

die frühe Berufung von Herrn Höwedes zum<br />

Geschäftsführer erhoffen wir uns zum einen<br />

neue Impulse für das Unternehmen, zum anderen<br />

bleibt uns so ausreichend Zeit für eine<br />

geregelte Unternehmensnachfolge“, kommentiert<br />

Carsten Oberhag.<br />

Rund 80 Mitarbeiter aus drei Unternehmen<br />

bündeln an zwei Fertigungsstandorten<br />

in Deutschland das interdisziplinäre Know-how<br />

V.l.n.r.: Carsten Oberhag, Andreas Höwedes<br />

und Olaf Huscher, die drei Geschäftsführer<br />

der KSK Kuhlmann-System-Kühltechnik<br />

GmbH (Foto: KSK GmbH)<br />

der kleinen familiengeführten KSK Firmengruppe.<br />

Hauptsitz der Gruppe ist in Haltern am See.<br />

• KSK GmbH<br />

Wechsel an der Logistikspitze bei thyssenkrupp Steel<br />

Ingo Brauckmann (48) ist neuer CEO der<br />

Business Unit Logistics bei thyssenkrupp<br />

Steel. Er löst auf dieser Position die langjährige<br />

Logistikchefin Ulrike Höffken ab,<br />

die zum Ende des Jahres 2<strong>01</strong>8 in den<br />

Ruhestand gegangen ist.<br />

Ingo Brauckmann war zuletzt als Chief Supply<br />

Chain Officer bei der Berner Group in<br />

Köln tätig. Der Diplom-Wirtschaftsingenieur<br />

bringt umfangreiche Erfahrung in Positionen<br />

auf Geschäftsführungs- und Vorstandsebene<br />

mit Schwerpunkt auf Logistikthemen<br />

und Supply Chain Management mit.<br />

Der Logistikbereich von thyssenkrupp<br />

Steel gehört mit einer Transportleistung<br />

von rund 200 Mio. t/a und mit über 1.300<br />

Mitarbeitern zu den größten industriellen<br />

Logistikern in Europa.<br />

• thyssenkrupp Steel Europe AG<br />

Ingo Brauckmann ist neuer Logistikchef<br />

bei thyssenkrupp Steel (Foto: thyssenkrupp<br />

Steel)<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

PERSONALIEN, INTERNATIONALE NEWS | 17<br />

Neuer CEO bei thyssenkrupp Schulte<br />

Martin Stillger hat zum 1. Februar 2<strong>01</strong>9<br />

den Vorsitz der Handelsorganisation<br />

thyssenkrupp Schulte übernommen. Seine<br />

Vorgängerin Ilse Henne ist Anfang des<br />

Jahres als Chief Operating Officer in den<br />

Vorstand von Materials Services gerückt.<br />

Der 55-jährige Maschinenbauer bringt<br />

über zehn Jahre Führungserfahrung bei<br />

thyssenkrupp Materials Services mit: So<br />

leitete er unter anderem seit 2<strong>01</strong>2 die osteuropäischen<br />

Ländergesellschaften des<br />

Werkstoffhändlers. Zudem verantwortet<br />

er seit 2<strong>01</strong>8 die Geschäftseinheiten in der<br />

Region Westeuropa und ist CEO von Technical<br />

Services. Diese Positionen wird er auch<br />

weiterhin ausüben. Vor seinem Eintritt bei<br />

thyssenkrupp war Stillger 17 Jahre lang bei<br />

der Barmag AG tätig, davon jeweils fünf<br />

Jahre als Vertriebsvorstand und Vorstandsvorsitzender.<br />

• thyssenkrupp Schulte<br />

Martin Stillger ist der neue Chef bei thyssenkrupp<br />

Schulte (Foto: thyssenkrupp Steel)<br />

Martina Merz leitet Aufsichtsrat der thyssenkrupp AG<br />

Der Aufsichtsrat der thyssenkrupp AG hat<br />

Martina Merz (55) zur neuen Vorsitzenden<br />

des Aufsichtsrats gewählt. In dieser Rolle<br />

folgt sie auf Prof. Dr. Bernhard Pellens, der<br />

das Amt nach dem Rücktritt von Prof. Dr.<br />

Ulrich Lehner übernommen hatte und sich<br />

nun wieder auf seine Rolle als Vorsitzender<br />

des Prüfungsausschusses konzentriert.<br />

„Es geht jetzt darum, die neue strategische<br />

Ausrichtung von thyssenkrupp<br />

erfolgreich umzusetzen. Gleichzeitig müssen<br />

die Geschäfte mit ihren herausragenden<br />

Produkten und Services dauerhaft<br />

wettbewerbsfähig bleiben – im Interesse<br />

von Mitarbeitern, Kunden und Aktionären“,<br />

sagte Martina Merz im Anschluss<br />

an ihre Wahl.<br />

Martina Merz verfügt über jahrzehntelange<br />

Management-Erfahrung in der Industrie,<br />

u.a. als Vorstandsmitglied der Division<br />

Chassis System Brakes beim Autozulieferer<br />

Bosch. Seit 2<strong>01</strong>5 nimmt die Maschinenbau-Ingenieurin<br />

als selbstständige Unternehmensberaterin<br />

verschiedene Aufsichtsratsmandate<br />

wahr, u.a. bei der Lufthansa<br />

und dem schwedischen Lastwagenbauer<br />

Volvo.<br />

• thyssenkrupp<br />

Argentinien<br />

Ternium Argentina erteilt Abnahme<br />

für modernisierte Gasreinigung<br />

Ternium Argentina, San Nicolas, hat der SMS<br />

group die Abnahme für die modernisierten<br />

Konverter-Gasreinigungsanlagen im Werk San<br />

Nicolas erteilt. Im Rahmen einer geplanten<br />

Produktionserhöhung der drei 190-t-Konverter<br />

wurden die Gasreinigungsanlagen aus den<br />

1970er Jahren auf den heutigen Stand der<br />

Technik gebracht und damit die Reinigungseffizienz<br />

deutlich erhöht. Die Emissionen konnten<br />

auf unter 25 mg/Nm³ Abgas gesenkt werden,<br />

gesetzlich vorgeschrieben sind 50 mg/Nm³.<br />

Die SMS group lieferte wesentliche Komponenten<br />

für den Umbau der drei Wäscher sowie<br />

zwei Hauptfördergebläse für die Gasreinigung.<br />

Die von der SMS group entwickelte Venturi-<br />

Kehle zeichnet sich durch eine neuartige Düsengeometrie<br />

und -anordnung aus, die dafür<br />

sorgt, dass eine größere Menge Staubpartikel<br />

abgeschieden wird. Weiter im Lieferumfang<br />

enthalten waren die Messtechnik für den Venturi-Wäscher<br />

und die gesamte Gasreinigung<br />

inklusive Kühlkamin sowie die Überwachung<br />

der Montage und der Inbetriebnahme.<br />

Handelsblatt Jahrestagung<br />

20. und 21. März 2<strong>01</strong>9, Düsseldorf<br />

ZUKUNFT<br />

<strong>STAHL</strong><br />

WAS BESCHÄFTIGT DIE <strong>STAHL</strong>BRANCHE?<br />

Unsere Experten aus Produktion, Handel<br />

und Verarbeitung stellen sich Ihren Fragen.<br />

Unter anderem mit:<br />

Dipl.-Wirtsch.-Ing. Gisbert Rühl<br />

Klöckner & Co SE<br />

Frank Koch<br />

Georgmarienhütte Holding GmbH<br />

Prof. Dr.-Ing. Katja Windt<br />

SMS group GmbH<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe<br />

Jetzt anmelden:<br />

handelsblatt-zukunft-stahl.de<br />

0211 88743–3845

18 | INTERNATIONALE NEWS<br />

Chile<br />

CAP Acero setzt Stahlwerksmodernisierung fort<br />

Nach der Modernisierung und erfolgreichen<br />

Inbetriebnahme von Konverter 2 im Mai<br />

2<strong>01</strong>8 hat Compañía Siderúrgica Huachipato<br />

S.A. (CAP Acero) nun auch den Modernisierungsauftrag<br />

für den LD-Konverter 1 am<br />

Standort Talcahuano an Primetals Technologies<br />

vergeben. Die Anlage wird nach der<br />

Modernisierung ein Abstichgewicht von 100<br />

t und ein vergrößertes Reaktionsvolumen<br />

haben. Für Konvertergefäß und Tragring<br />

wird die wartungsfreie Aufhängung Vaicon<br />

Link 2.0 verwendet. Der Kippantrieb wird<br />

mit neuen Lagern ausgestattet. Primetals<br />

Technologies ist außerdem für die Planung<br />

und Auslegung der neuen Anlagenkomponenten,<br />

für die Lieferung des Aufhängungssystems,<br />

des Tragrings und der Lager und<br />

für die Montage verantwortlich. Das Projekt<br />

wird unter der Führung von Primetals<br />

Der Konverter 2 bei CAP Acero im chilenischen<br />

Talcahuano wurde bereits erfolgreich<br />

modernisiert (Foto: CAP Acero)<br />

Technologies gemeinsam mit VAPOR Industrial<br />

S.A., Santiago de Chile, ausgeführt,<br />

das die Herstellung und den Transport der<br />

Anlagenkomponenten übernimmt. Der modernisierte<br />

Konverter 1 soll im März 2020<br />

in Betrieb gehen.<br />

CAP Acero hat darüber hinaus auch die<br />

Installation des von Primetals Technologies<br />

entwickelten Schlackenrückhaltesystems<br />

Vaicon Stopper an Konverter 2<br />

in Auftrag gegeben. Der Lieferumfang<br />

hierfür umfasst die Infrarotkamera des<br />

Schlacken detektionssystems, das eine<br />

frühe und zuverlässige Erkennung von<br />

Schlacke am Ende des Abstichs ermöglicht,<br />

den pneumatisch betätigten<br />

Schlackenstopper für die pneumatische<br />

Abdichtung des Abstichlochs und das Medienversorgungssystem.<br />

Der Vaicon Stopper<br />

wird über eine Schnellwechseleinrichtung<br />

mit dem Konverter verbunden. Die<br />

Installation des Systems ist für das zweite<br />

Quartal 2<strong>01</strong>9 geplant.<br />

China<br />

Beiman Special Steel baut neue Drahtstraße<br />

Beiman Special Steel Co. Ltd. hat<br />

Primetals Technologies mit dem Bau einer<br />

Hochgeschwindigkeitsdrahtstraße in<br />

Qiqihar, Provinz Heilongjiang, beauftragt.<br />

Mit dem neuen Drahtwalzwerk erweitert<br />

Beiman Special Steel seine Kapazitäten<br />

für hochwertige Automobilstähle. Die<br />

wesentlichen Komponenten der einsträngigen<br />

Walzstraße sind ein Hochgeschwindigkeitsdrahtauslauf<br />

mit Vorfertigstraße,<br />

eine No-Twist-Walzstraße, ein Reduzier-/<br />

Maßwalzwerk und ein Hochgeschwindigkeitswindungsleger<br />

(alles Morgan-Systeme).<br />

Ein Stelmor-Kühlförderer, eine<br />

neuartige Bundkompaktierstation (stepless<br />

reform station) sowie ein vertikales<br />

Coil-Handhabungssystem komplettieren<br />

die Anlage, die für eine Jahreskapazität<br />

von 500.000 t und Auslaufgeschwindigkeiten<br />

von 115 m/s ausgelegt wird. Der<br />

Betriebsstart ist für Mitte 2<strong>01</strong>9 vorgesehen.<br />

Die neue Drahtstraße wird eine Morgan-<br />

Treibrolle und einen Morgan-Hochgeschwindigkeitswindungsleger<br />

enthalten<br />

(Foto: Primetals Technologies)<br />

Langxi County Hongtai installiert Lichtbogen- und Pfannenofen<br />

Langxi County Hongtai Steel Co., Ltd. hat<br />

bei Primetals Technologies einen Elektrolichtbogenofen<br />

vom Typ EAF Quantum und<br />

einen Pfannenofen für das Werk am Standort<br />

Xuancheng in der Provinz Anhui bestellt. Die<br />

neuen Öfen sollen im dritten Quartal 2<strong>01</strong>9 in<br />

Betrieb genommen werden. Für die neuen<br />

Elektrolichtbogenöfen EAF Quantum und den<br />

in Zwillingsbauweise ausgeführten Pfannenofen<br />

wird Primetals Technologies die gesamte<br />

mechanische und elektrische Prozessausrüstung<br />

und die Automatisierungstechnik liefern.<br />

Der EAF Quantum ist für die Verarbeitung<br />

von Stahlschrott in sehr unterschiedlicher<br />

Zusammensetzung und Qualität ausgelegt.<br />

Er arbeitet mit Schrottvorwärmung, die sich<br />

positiv auf den Energieverbrauch, die Betriebskosten<br />

und CO 2<br />

-Emissionen auswirkt.<br />

Jiangsu Shagang erweitert Pfannenofenkapazität<br />

Primetals Technologies hat von Jiangsu<br />

Shagang Group Company Ltd den Auftrag<br />

erhalten, für das Konverterstahlwerk<br />

am Standort Zhangjiagang einen dritten<br />

Doppelpfannenofen zu liefern. Zu den<br />

schon bestehenden beiden ebenfalls<br />

von Primetals Technologies gelieferten<br />

120-t-Doppelpfannenöfen kommt nun<br />

ein neuer 140-t-Doppelpfannenofen hinzu.<br />

Das Projekt soll Ende des zweiten Quartals<br />

2<strong>01</strong>9 abgeschlossen sein. Primetals<br />

Technologies ist für die Projektierung des<br />

Doppelpfannenofens und die Lieferung der<br />

Schlüsselkomponenten verantwortlich. Die<br />

zugehörige Elektro- und Automatisierungstechnik,<br />

wie beispielsweise die Elektrodenregelung<br />

Melt Expert und dazugehörige<br />

Level-2-Modelle, sind ebenfalls Teil des<br />

Lieferumfangs. Außerdem überwacht<br />

Primetals Technologies Montage und Inbetriebnahme<br />

und schult die Bediener.<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

A HUNDRED TIMES APPROVED.<br />

NO WORDS NECESSARY.<br />

100 RSB ® REFERENCES WORLDWIDE<br />

KNOW-HOW FOR TOMORROW<br />

RSB ® , SCS<br />

®<br />

and KOCKS rolled ® are German trademarks registered by KOCKS.

20 | INTERNATIONALE NEWS<br />

Changzhou Eastran nimmt neue VD-Anlage und Vorblockstranggießanlage in Betrieb<br />

Bei Changzhou Eastran Special Steel Co. Ltd.<br />

sind eine von Primetals Technologies gelieferte<br />

Doppel-Vakuumentgasungsanlage (VD) sowie<br />

eine Vorblockstranggießanlage in Betrieb gegangen.<br />

Primetals Technologies projektierte die<br />

gesamte mechanische und elektrische Ausrüstung<br />

für die 75-t-VD-Anlage und lieferte Kernkomponenten<br />

einschließlich Vakuumpumpe,<br />

Filter und Gaskühler. Die Vakuumpumpe selbst<br />

wurde von Leybold in Deutschland hergestellt<br />

und in einer Leybold-Werkstatt in Tianjin in das<br />

System integriert. Durch die Vakuumbehandlung<br />

wird der Wasserstoffanteil auf weniger<br />

als 1,3 ppm reduziert, der Stickstoffanteil auf<br />

weniger als 50 ppm.<br />

Die fünfsträngige Vorblockgießanlage ist<br />

für eine jährliche Produktion von 800.000<br />

t für Anwendungen in der Automobilindustrie<br />

ausgelegt. Sie vergießt Vorblöcke<br />

für Röhren-, Feder- und Lagerstähle. Die<br />

Anlage ist mit einer gebogenen Rohrkokille<br />

ausgestattet. Der Maschinenradius beträgt<br />

10 m, die metallurgische Länge rund 20<br />

m. Mit Geschwindigkeiten zwischen 1,05<br />

und 1,5 m/min vergießt sie hochgekohlte<br />

Stähle. Die aktuell erzeugten Vorblöcke haben<br />

einen quadratischen Querschnitt von<br />

200 mm x 200 mm. Eine Erweiterung auf<br />

andere rechteckige und runde Querschnitte<br />

ist möglich. Primetals Technologies war für<br />

das Basis- und Detailengineering sowie<br />

für die Fertigung von Kokillen, Oszillatoren<br />

und Segmenten verantwortlich. Für<br />

einen reibungslosen Gießprozess sowie<br />

eine hohe Oberflächen- und Innenqualität<br />

der Vorblöcke installierte Primetals Technologies<br />

mehrere Technologiepakete,<br />

darunter den DynaFlex-Kokillenoszillierer<br />

sowie Treibrichteinheiten mit DynaGap Soft<br />

Reduction. Primetals Technologies lieferte<br />

zudem die Systeme für die Basisautomatisierung<br />

(Level 1) und Teile der Prozessautomatisierung<br />

(Level 2) und überwachte<br />

die Montage- und Inbetriebnahme der<br />

Stranggießanlage.<br />

Chengde Steel bestellt Prozesslinien für neuen Kaltbandkomplex<br />

Chengde Steel Vanadium Titanium Cold-<br />

Rolled Sheets Co., Ltd. plant den Bau eines<br />

neues Kaltwalz- und Verarbeitungswerks am<br />

Recalibration samples<br />

Spectrometer check samples<br />

Certified check samples<br />

Standort des Unternehmens in Chengde in<br />

der Provinz Hebei. Hierfür wird Primetals<br />

Technologies eine Kontibeizlinie und eine<br />

Kontiverzinkungslinie<br />

liefern. Die Beizlinie<br />

wird für die Verarbeitung<br />

von 1 Mio. t/a<br />

Kaltband ausgelegt,<br />

die Verzinkungslinie<br />

für 410.000 t/a. Beide<br />

Linien werden Band<br />

mit hoher Dicke behandeln<br />

können.<br />

Zum Lieferumfang<br />

der Beizlinie<br />

zählen eine Besäumschere,<br />

ein<br />

Schrottschneider sowie<br />

ein Dressier gerüst mit einer maximalen<br />

Walzkraft von 1.500 t. Es kann Band mit einer<br />

Dicke zwischen 1 und 8 mm bei einer Breite<br />

bis zu 1.630 mm verarbeitet werden. Primetals<br />

Technologies ist auch für das Engineering, die<br />

Lieferung, die Montage und Überwachung<br />

der Inbetriebnahme der elek trischen und der<br />

Automatisierungssysteme verantwortlich.<br />

Zu den für die Verzinkungslinie gelieferten<br />

Anlagen gehören auch ein Dressier gerüst<br />

mit einer Walzkraft von bis zu 1.200 t und<br />

eine Streckrichtmaschine. Die Linie kann<br />

Warmband mit einer Dicke zwischen 1 und<br />

6 mm sowie Kaltband mit einer Dicke zwischen<br />

0,5 und 2,5 mm und einer ebenfalls<br />

maximalen Breite von 1.630 mm verarbeiten.<br />

Beide Linien sollen im dritten Quartal 2<strong>01</strong>9<br />

die Produktion aufnehmen.<br />

Chengdu Changfeng erteilt Auftrag für neuen<br />

Elektrolichtbogenofen und Pfannenofen<br />

Moulds and machine accescoires<br />

Production and distribution:<br />

Customs specifically<br />

sample production<br />

Chengdu Changfeng<br />

Steel Group Co., Ltd.<br />

hat bei Primetals<br />

Technologies einen<br />

Elektrolichtbogenofen<br />

und einen Pfannenofen<br />

für das Werk in<br />

Dujiayan City, Provinz<br />

Sichuan, in Auftrag<br />

gegeben. Für den<br />

neuen Elektrolichtbogenofen<br />

des Typs<br />

EAF Quantum und<br />

den in Zwillingsbauweise<br />

ausgeführten<br />

Pfannenofen wird Primetals Technologies<br />

die gesamte mechanische und elektrische<br />

Prozess ausrüstung und die Automatisierungstechnik<br />

liefern. Sie umfasst automatisierte<br />

Systeme für die Schrottzuführung, den Chargierungsprozess,<br />

die Sauerstoffeinblasung und<br />

Sandbefüllung sowie die Level-2- Automatisierung.<br />

Die neuen Öfen sollen im dritten Quartal<br />

2<strong>01</strong>9 in Betrieb genommen werden. Der<br />

von Primetals Technologies entwickelte EAF<br />

Quantum kombiniert bewährte Elemente der<br />

Schachtofentechnologie mit einer innovativen<br />

Schrottchargierung, effizienten Vorwärmung,<br />

einem neuen Kippkonzept für das Untergefäß<br />

und einem optimierten Abstichsystem.<br />

SUS.indd 1 30.07.12 11:40<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

INTERNATIONALE NEWS | 21<br />

Rizhao Baohua installiert Warmdressierlinie für Schwarzblech-Coils<br />

Am Produktionsstandort in Rizhao, Provinz<br />

Shandong, wird Rizhao Baohua New<br />

Material eine kontinuierliche Dressierlinie<br />

mit Streckrichter installieren. Den<br />

Auftrag für die Lieferung der Prozessausrüstung<br />

hat Primetals Technologies erhalten.<br />

Ziel ist es, Schwarzblech-Coils<br />

mit guten Planheitseigenschaften zu<br />

verarbeiten und die nachgelagerte Herstellung<br />

und Verschweißung von Rohrmaterial<br />

für Anwendungen in der Bauund<br />

Röhrenindustrie zu erleichtern. Die<br />

Linie ist für die Behandlung von 1,2 Mio.<br />

t/a ausgelegt.<br />

Primetals Technologies ist für die prozesstechnische<br />

Ausrüstung der kontinuierlichen<br />

Dressierlinie verantwortlich und<br />

übernimmt das Engineering, die Fertigung<br />

und die Inbetriebnahme. Auch die komplette<br />

Antriebs- und Automatisierungstechnik<br />

der Linie ist Teil des Projekts.<br />

Die Linie besteht aus einem doppelten<br />

Lade- und Einlaufbereich für die angelieferten<br />

schweren Schwarzblech-Coils,<br />

einem 6-Lagen-Horizontalspeicher, einem<br />

Dressier gerüst mit einer maximalen Walzkraft<br />

von 1.500 t, einem 60-t-Streckrichter,<br />

Prüf einrichtungen sowie einem Auslaufund<br />

Coil-Verteilsystem. Die Anlage ist für<br />

die Verarbeitung von Bandmaterial mit<br />

Dicken von 0,6 bis 4 mm und Breiten<br />

zwischen 900 und 1.600 mm bei einer<br />

Prozessgeschwindigkeit von 370 m/min<br />

ausgelegt. Das maximale Coil-Gewicht beträgt<br />

35 t. Die Inbetriebnahme der Linie<br />

ist für Februar 2<strong>01</strong>9 vorgesehen.<br />

Shougang Jingtang bestellt Durchlaufbeizlinie<br />

für zweite Bauphase in Caofeidian<br />

Für Shougang Jingtang United Iron & Steel<br />

Co., Ltd. wird Primetals Technologies eine<br />

Durchlaufbeizlinie für die Verarbeitung von<br />

rund 1,5 Mio. t/a Warmband liefern. Die Linie<br />

gehört zur zweiten Bauphase des neuen<br />

Produktionswerks am Standort Caofeidian<br />

in der Provinz Hebei. Konzipiert ist die Linie<br />

für ultrahochfeste Stahlprodukte mit hoher<br />

Wertschöpfung, die in der Automobilfertigung<br />

und für sämtliche Anwendungen in<br />

der Schwerindustrie eingesetzt werden.<br />

Die Durchlaufbeizlinie von Primetals<br />

Technologies wird Warmband mit einer<br />

Dicke von 0,8 bis 6,0 (zukünftig 7,0) mm<br />

und einer Breite von 750 bis 1.650 mm in<br />

Coils mit einem Gewicht von maximal 33,6<br />

t verarbeiten können. Der Beizvorgang wird<br />

mit einer Geschwindigkeit von 320 m/min<br />

ablaufen. Primetals Technologies ist für das<br />

Engineering und die Lieferung der gesamten<br />

Kernausrüstung für die Linie zuständig.<br />

Vor der Beizstation mit fünf flachen Turbulenzbeiztanks<br />

wird ein leistungsstarker Zunderbrecher<br />

installiert.<br />

Nachgeschaltet<br />

sind ein Spültank<br />

mit fünf Kammern,<br />

eine Wasserumwälzanlage<br />

und ein<br />

Bandtrockner. Das<br />

Band wird dann durch ein Dressiergerüst<br />

und einen Streckrichter geführt. Im Anschluss<br />

wird das Band seitlich besäumt<br />

und geprüft. Primetals Technologies liefert<br />

zudem die Elektro- und Automatisierungstechnik<br />

und überwacht die von Shougang<br />

Jingtang ausgeführte Errichtung und die Inbetriebnahme,<br />

die für Ende 2<strong>01</strong>9 geplant ist.<br />

Nanjing Iron and Steel modernisiert<br />

Vorblock-Stranggießanlage<br />

Die Nanjing Iron and Steel Group Co., Ltd.,<br />

hat der SMS Concast AG den Auftrag erteilt,<br />

die vier Stränge der Vorblockstranggießanlage<br />

CCM4 im Nanjing Werk Nr. 2 zu modernisieren.<br />

Ziel des Projekts ist eine Steigerung<br />

der Produktion auf mehr als 800.000 t/a<br />

Vorblöcke bei gleichzeitiger Verbesserung<br />

der Produktqualität und Produktivität.<br />

Die Vierstrang-Gießanlage mit einem<br />

Nennradius von 12 m produziert die Vorblockformate<br />

250 mm x 300 mm und 320<br />

mm x 420 mm. Sie wird mit moderner<br />

Technik für eine dynamische mechanische<br />

Soft-Reduktion ausgestattet. Ein<br />

Echtzeit-Erstarrungsmodell berechnet<br />

dynamisch das Temperaturprofil entlang<br />

des gesamten Strangs sowie die entsprechenden<br />

Rollenabstände und Anstellkräfte<br />

in den Segmenten der Richteinheit.<br />

Die Sprühkühlung wird entsprechend<br />

dem berechneten<br />

Kühlprofil ebenfalls<br />

dynamisch<br />

nachgeregelt. Die<br />

Modernisierung<br />

umfasst weitere<br />

technologische und<br />

digitale Lösungen<br />

wie den Conflow-<br />

Tundish- Stopper-<br />

Mechanismus, die<br />

INVEX ® -Kokillentechnologie<br />

und<br />

ein hydraulisches<br />

Tandem-Oszillationssystem.<br />

Der<br />

Abschluss des Modernisierungsprojektes<br />

ist für Ende<br />

2<strong>01</strong>9 vorgesehen.<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

22 | INTERNATIONALE NEWS<br />

Fuzhou Wuhang führt thermomechanisches Walzen ein<br />

Fuzhou Wuhang wird eine Betonstahlstraße<br />

modernisieren und hat bei der<br />

SMS group die technische Ausrüstung für<br />

thermomechanisches Walzen bestellt. Die<br />

Walzstraße wird für eine Produktion von<br />

700.000 t/a Betonstahl ausgelegt. Die<br />

SMS group wird die gesamte Hauptausrüstung<br />

einschließlich Elektrik und Automatisierungspaket<br />

liefern. Die Anlage soll<br />

Mitte 2<strong>01</strong>9 in Betrieb gehen. Zum Einsatz<br />

kommen die bewährte Loop-Technologie,<br />

die es erlaubt, einen optimalen Temperaturbereich<br />

einzuhalten. Außerdem wird<br />

die Anlage über MEERdrive ® -Fertigblöcke<br />

mit Einzelantrieben und robuster<br />

Kassettenbauweise verfügen, sowie das<br />

HSD ® -(High Speed Delivery-)System der<br />

SMS group.<br />

Sichuan Liuhe Forging gibt Freiformschmiede mit Radialschmiedewerkzeug in Auftrag<br />

Sichuan Liuhe Forging Co., Ltd. in Jiangyou,<br />

Provinz Sichuan, hat der SMS group den<br />

Auftrag zur Lieferung einer schnell laufenden<br />

50/55-MN-Freiformschmiedepresse<br />

erteilt. Die Presse wird im Zweisäulen-<br />

Oberflur-Design mit Tischverschiebung<br />

und Sattelverschiebung ausgeführt und<br />

mit einer Presskraft bis 50 MN und einer<br />

Stauchkraft bis 55 MN arbeiten. Sie eignet<br />

sich zum Schmieden von hochwertigen<br />

Produkten mit Fertigabmessungen im Toleranzbereich<br />

von ± 1 mm.<br />

Der Auftrag an die SMS group beinhaltet<br />

zudem ein neu entwickeltes, als X-Forging<br />

Box 650/50 MN bezeichnetes Radialschmiedewerkzeug<br />

für Freiformschmiedepressen.<br />

Hiermit wird die Bewegung des Oberwerkzeugs<br />

der Freiformschmiedepresse in eine<br />

radiale Bewegung der vier Werkzeuge der<br />

X-Forging Box transformiert. Die maximal<br />

zulässige Kraft von 50 MN verteilt sich<br />

gleichmäßig auf die vier Werkzeuge. Der<br />

maximale Anstich beträgt 650 mm. Durch<br />

Die 50/55-MN-Freiformschmiedepresse<br />

im Zweisäulen-Oberflur-Design<br />

für<br />

Sichuan Liuhe Forging wird<br />

mit einer X-Forging Box<br />

ausgerüstet<br />

(Bild: SMS group)<br />

den Einsatz der X-Forging Box kann Liuhe<br />

Forging seine Produktpalette erweitern und<br />

schnell zwischen verschiedenen Produkttypen<br />

wechseln. Der Einbau erfordert keine<br />

Änderungen im Werkzeugraum oder an<br />

den hydraulisch-elektrischen Anschlüssen.<br />

Die Inbetriebnahme der 50/55-MN-Freiformschmiedepresse<br />

und der 650/50 MN<br />

X-Forging Box ist für das letzte Quartal 2<strong>01</strong>9<br />

geplant.<br />

Sichuan Liuhe Forging ist ein spezialisierter<br />

Hersteller von geschmiedeten Halbzeugen,<br />

Verstärkungsringen, Wellen, Teilen<br />

für Turbinenschaufeln und sicherheitsrelevanten<br />

Komponenten für Gasturbinen aus<br />

hochwarmfestem, korrosionsbeständigem<br />

Edelstahl sowie Superlegierungen.<br />

Zhejiang Huayuan Copper nimmt Kaltwalzanlage für Kupferband vorzeitig in Betrieb<br />

Am 29. Dezember 2<strong>01</strong>8 hat die neue von<br />

der SMS group gelieferte Kaltwalzanlage<br />

für Kupferband bei Zhejiang Huayuan<br />

Mit unseren<br />

interface-Lösungen<br />

Werden MessWerte<br />

zu ergebnissen.<br />

die bobe-box:<br />

Für alle gängigen Messmittel, für<br />

nahezu jede PC-Software und mit<br />

USB, RS232 oder Funk.<br />

Ihre schnittsteLLe zu uns:<br />

www.bobe-i-e.de<br />

Copper Co., Ltd. erfolgreich ihren Betrieb<br />

aufgenommen. Damit fand die Inbetriebnahme<br />

nach einer Projektlaufzeit<br />

von nur 15 Monaten 34 Tage vor dem<br />

vertraglich vereinbarten Termin statt. Auf<br />

der in Sexto-Bauweise ausgeführten und<br />

mit CVC ® plus-Technologie (Continuously<br />

Variable Crown) ausgestatteten Anlage<br />

wird Zhejiang Huayuan Copper Band bis<br />

1.350 mm Breite und minimalen Enddicken<br />

bis 0,15 mm herstellen. Die SMS group<br />

war mit der Komplettlieferung beauftragt<br />

worden, die neben dem Engineering,<br />

den mechanischen Komponenten, der<br />

X-Pact ® - Elektrik und -Automation auch Baustelleneinsätze<br />

und die Inbetriebnahme<br />

umfasste. Die Federführung des Auftrags<br />

lag in den Händen der chinesischen SMS<br />

Siemag Technology Co., Ltd., einem Unternehmen<br />

der SMS group. Aus Deutschland<br />

stellte die SMS group Kernkomponenten<br />

der CVC ® plus-Technik für die Walzenverschiebung<br />

bei.<br />

Die neue Kaltwalzanlage bei Zhejiang<br />

Huayuan Copper walzt bis zu 1.350 mm<br />

breites Kupferband (Foto: SMS group)<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

INTERNATIONALE NEWS | 23<br />

Indien<br />

Mukand Sumi Special Steel installiert neue SBQ-Walzstraße<br />

Mukand Sumi Special Steel Ltd. (MSSSL),<br />

ein Joint Venture zwischen Mukand Ltd., Indien,<br />

und der Sumitomo Corporation, Japan,<br />

hat der SMS group einen Auftrag über die<br />

Lieferung einer SBQ-Walzstraße (Special<br />

Bar Quality) zur Produktion von Rund- und<br />

Sechskantstäben, Draht und gehaspeltem<br />

Stabstahl erteilt. Die neue Straße wird in der<br />

Nähe von Hospet in Karnataka errichtet und<br />

grenzt an Mukands bestehende Anlagen.<br />

Die Anlage wird für eine Jahreskapazität<br />

von 400.000 t in der ersten Phase<br />

ausgelegt. Eine Kapazitätserweiterung<br />

auf 600.000 t/a in einer zweiten Phase ist<br />

vorbereitet. Die Walzstraße umfasst im Wesentlichen<br />

einen Hubbalkenaufwärmofen,<br />

18 ständerlose Duo-Walzgerüste in H/V-Anordnung,<br />

eine Präzisionsmaßwalzlinie, Kühllinien,<br />

Kühlbett mit Adjustageeinrichtungen,<br />

eine Drahtlinie, Bundtransporteinrichtungen<br />

und eine Bundpresse. Die Drei-Walzen-<br />

Präzisions maßwalzstraße (PSM ® ) ermöglicht<br />

die hydraulische Walzenanstellung<br />

unter Last. Im Layout des Drahtauslaufs<br />

ist bereits eine spätere Aufrüstung mit<br />

einem MEERdrive ® PLUS-Maßwalzblock<br />

berücksichtigt. Eine Haspellinie mit zwei<br />

Haspeln, die speziell zur kratzfreien Führung<br />

der fertigen Produkte konzipiert wurden,<br />

komplettiert die Walzstraße.<br />

Japan<br />

JFE Chita bestellt weitere Gewindeschneidemaschine für Großrohre<br />

Die SMS group hat von der JFE Steel Corporation<br />

einen weiteren Auftrag für eine<br />

Hochleistungs-Gewindeschneidemaschine<br />

erhalten. Die Maschine soll im Werk Chita,<br />

in der Industrial Zone Chukyo, Japan, eingesetzt<br />

werden. Die neue Rohrgewindeschneidemaschine,<br />

die zweite, die die SMS<br />

group an JFE liefert, kann Rohre im Durchmesserbereich<br />

von 139,7 bis 406,4 mm mit<br />

Wanddicken zwischen 7,0 und 50,8 mm und<br />

Längen bis 15 m bearbeiten. Die Maschine<br />

des Typs TCG 43/4 arbeitet nach dem Prinzip<br />

„stationäres Werkzeug/rotierendes Rohr“.<br />

Hiermit können Standard-Gewinde innen<br />

und außen und Premium-Gewinde geschnitten<br />

werden. Dank neuester Fehler- und Einflussanalyse-Technik<br />

und einer zuverlässigen<br />

Temperaturregelung verfügt die Maschine<br />

über eine hohe Stabilität für das Schneiden<br />

von Premium-Gewinden und chromhaltigen<br />

Hochleistungswerkstoffen. Die Rohrgewinde<br />

erfüllen die Produktions standards für alle<br />

API 5CT- und JFE-Stahlsorten sowie andere<br />

internationale Standards.<br />

<strong>STAHL</strong> + <strong>TECHNIK</strong> 1 (2<strong>01</strong>9) Erstausgabe

24 | INTERNATIONALE NEWS<br />

Pakistan<br />

Naveena Steel baut Kompaktstahlwerk<br />

Eine PQS-Inline-Vergütungslinie ist Teil des neuen Kompaktstahlwerks für Bewehrungsstähle.<br />

(Foto: Primetals Technologies)<br />

Naveena Steel (Private) Mills Limited hat<br />

Primetals Technologies beauftragt, eine<br />

Knüppel stranggießanlage und ein Stabwalzwerk<br />

für ein neues Kompaktstahlwerk in<br />