Ganzheitliche Reinraum- planung für Medizinprodukte - Krauss Maffei

Ganzheitliche Reinraum- planung für Medizinprodukte - Krauss Maffei

Ganzheitliche Reinraum- planung für Medizinprodukte - Krauss Maffei

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

■<br />

MEDIZINTECHNIK<br />

Bild 1. Die Herstellung von <strong>Medizinprodukte</strong>n unterliegt bei weitem schärferen Spielregeln als die technischer Teile<br />

<strong>Ganzheitliche</strong> <strong>Reinraum</strong><strong>planung</strong><br />

<strong>für</strong> <strong>Medizinprodukte</strong><br />

Risiken bei Nichtbeachtung der Regelwerke. Ob aus Unkenntnis oder wider<br />

besseren Wissens, nicht wenige Kunststoffverarbeiter meinen, beim Aufbau<br />

einer <strong>Reinraum</strong>fertigung <strong>für</strong> die Herstellung von <strong>Medizinprodukte</strong>n sei es mit der<br />

Installation passender Filter- und Klimaeinrichtungen getan. Doch die Nicht-<br />

beachtung der einschlägigen Regelwerke ist mit unkalkulierbaren Risiken und<br />

Nebenwirkungen verbunden.<br />

P lanung,<br />

ERWIN BÜRKLE<br />

GERNOD DITTEL<br />

Konzeption und der Betrieb<br />

von Reinräumen unterliegen<br />

bekanntermaßen zahlreichen Normen<br />

und Richtlinien. Das gilt aus nahe<br />

liegenden Gründen besonders <strong>für</strong> Anlagen,<br />

in denen Erzeugnisse <strong>für</strong> medizinische<br />

oder pharmazeutische Zwecke (auch<br />

<strong>Medizinprodukte</strong> genannt) hergestellt<br />

werden sollen. Hier spielt der so genannte<br />

„EG-Leitfaden einer Guten Herstellungspraxis<br />

<strong>für</strong> Arzneimittel und Wirkstoffe“,<br />

besser bekannt unter der Bezeichnung<br />

GMP (Good Manufacturing<br />

Practice), eine entscheidende Rolle [1, 2].<br />

Um einen möglicherweise bestehenden<br />

Irrtum gleich auszuräumen: Die GMP-<br />

Richtlinien sind rechtsverbindlich. Das<br />

bedeutet: Die EU-Mitgliedstaaten sind<br />

verpflichtet, in ihren Hoheitsgebieten die<br />

Einhaltung der GMP-Grundsätze und<br />

Leitlinien bei der (erlaubnispflichtigen)<br />

Arzneimittelherstellung obligatorisch<br />

vorzuschreiben.<br />

Verbindliche und scharfe<br />

Richtlinien<br />

Weil die GMP-Richtlinien laut Schlussbestimmungen<br />

auch <strong>für</strong> die Medizinpro-<br />

dukte-Richtlinie Anwendung finden, ist<br />

der Begriff „Arzneimittel“ als Oberbegriff<br />

zu verstehen. In den Begriffsbestimmungen<br />

des Leitfadens heißt es dazu: „Stoffe<br />

oder Zubereitungen aus Stoffen, die zur<br />

Anwendung an Menschen oder Tieren<br />

bestimmt sind, um eine medizinische<br />

Diagnose zu stellen, oder um physiologische<br />

Funktionen bei Mensch oder Tier<br />

wiederherzustellen, zu verbessern oder zu<br />

verändern, werden gleichermaßen als<br />

Arzneimittel angesehen.“<br />

Damit ist geklärt, dass beispielsweise<br />

auch Produkte wie Einwegspritzen, Petrischalen,<br />

Inhalatoren oder Sprayventile<br />

nach GMP als Arzneimittel definiert sind<br />

42 © Carl Hanser Verlag, München Kunststoffe 4/2004

(Bild 1). Und bei der Herstellung dieser<br />

<strong>Medizinprodukte</strong> gelten zwangsläufig<br />

weitaus schärfere Spielregeln als etwa bei<br />

technischen Teilen <strong>für</strong> optische oder mikroelektronische<br />

Anwendungen. Schließlich<br />

haben die Abnehmer, also die Patienten,<br />

den berechtigten Anspruch, dass<br />

die Wirkung dieser Produkte gewährleistet<br />

ist und mögliche Risiken kalkulierbar<br />

sind [3]. Demzufolge müssen der Auftraggeber,<br />

bei GMP „Hersteller“ genannt,<br />

wie auch dessen Zulieferer (hier der<br />

Kunststoffverarbeiter) auf eine sichere<br />

und regelkonforme Herstellung achten,<br />

um die Produkte in der erforderlichen<br />

Qualität zu fertigen.<br />

Partikelfrei genügt nicht<br />

Im Unterschied zu rein technischen Anwendungen<br />

ist <strong>für</strong> medizinische und<br />

pharmazeutische Anwendungen nicht<br />

nur die Partikelfreiheit, sondern zusätzlich<br />

die Keimfreiheit von Bedeutung. Deshalb<br />

sind bei der Planung und Konzeption<br />

einer <strong>Medizinprodukte</strong>-Fertigung<br />

weitergehende Kriterien zu berücksichtigen,<br />

als es vordergründig den Anschein<br />

hat. Weshalb allein die Planung so komplex<br />

ist und sein muss, geht aus Bild 2 hervor.<br />

So sind einmal die vielfältigen, auf die<br />

Produktion in einem <strong>Reinraum</strong> einwirkenden<br />

Einflüsse zu berücksichtigen –<br />

und alle zusammen zudem in Einklang<br />

mit den verbindlichen Vorgaben der GMP<br />

und weiteren Regelwerken zu bringen.<br />

Dabei wirken sich die in der GMP-<br />

Richtlinie aufgeführten Grundsätze und<br />

Leitlinien der Guten Herstellungspraxis<br />

sehr weitreichend aus, wie schon die Kapitelüberschriften<br />

andeuten (Tabelle 1).<br />

Kunststoffe 4/2004<br />

Bild 2. Faktoren, die Planung und Betrieb eines <strong>Reinraum</strong>s beeinflussen<br />

Zum besseren Verständnis seien hier drei<br />

Grundsätze auszugsweise wiedergegeben.<br />

Aus Artikel 6, Qualitätssicherungssystem:<br />

„Jeder Hersteller muss ein funktionstüchtiges<br />

pharmazeutisches Qualitätssicherungssystem,<br />

das die aktive Beteiligung<br />

der Geschäftsführung und des<br />

Personals der verschiedenen betroffenen<br />

Bereiche einbezieht, einführen und betreiben.“<br />

Aus Artikel 8, Räumlichkeiten und<br />

Ausrüstung: „Räumlichkeiten und Ausrüstung<br />

müssen so angeordnet, ausgelegt,<br />

ausgeführt, nachgerüstet und instandgehalten<br />

sein, dass sie sich <strong>für</strong> die beabsich-<br />

Bild 3. <strong>Reinraum</strong> der Reinheitsklasse<br />

ISO 5, GMP A zur vollautomatischen<br />

Herstellung von Einmal-Saugern<br />

mit integriertem Gewinde<br />

in Zweikomponententechnik.<br />

Der Hersteller Mapa muss<br />

die Sauger wegen des hohen<br />

Reinheitsgrades abschließend<br />

nicht mehr getrennt sterilisieren<br />

MEDIZINTECHNIK ■<br />

tigten Zwecke eignen. Sie müssen so ausgelegt,<br />

gestaltet und genutzt werden, dass<br />

das Risiko von Fehlern minimal und eine<br />

gründliche Reinigung und Wartung<br />

möglich ist, um (...) jeden die Qualität des<br />

Produkts beeinträchtigenden Effekt zu<br />

vermeiden. Räumlichkeiten und Ausrüstung,<br />

die zur Verwendung <strong>für</strong> hinsichtlich<br />

der Produktqualität kritische Herstellungsvorgänge<br />

bestimmt sind, müssen<br />

hinsichtlich ihrer Eignung überprüft<br />

werden (Qualifizierung).“<br />

Aus Artikel 10,Produktion: „Die einzelnen<br />

Herstellungsvorgänge müssen nach<br />

vorher erstellten Anweisungen und Verfahrensbeschreibungen<br />

und in Übereinstimmung<br />

mit der Guten Herstellungspraxis<br />

durchgeführt werden. Jedes neue<br />

Herstellungsverfahren und jede wesentliche<br />

Änderung eines bestehenden Verfahrens<br />

müssen validiert werden. Kritische<br />

Phasen eines Herstellungsverfahrens<br />

müssen regelmäßig revalidiert werden.“<br />

Schon diese Zitate verdeutlichen, wie<br />

strikt die GMP sind. Aber auch die<br />

übrigen Grundsätze, u. a. das Personal<br />

(Qualifikation, Ausbildung und Verhal-<br />

V<br />

43

■<br />

MEDIZINTECHNIK<br />

ten), die Qualitätskontrolle (Ausstattung,<br />

Häufigkeit) und natürlich Qualifizierung<br />

und Validierung betreffend, lassen in ihrer<br />

eindeutigen Aussagekraft keine Zweifel<br />

zu.<br />

Vertragswerk <strong>für</strong> Lohnspritzer<br />

Für Kunststoffverarbeiter, die mehrheitlich<br />

als Zulieferer mit der Herstellung von<br />

<strong>Medizinprodukte</strong>n befasst sein dürften,<br />

ist zusätzlich Artikel 12 „Herstellung und<br />

Prüfung im Lohnauftrag“ von Bedeutung:<br />

■ Für jeden Herstellungsvorgang oder jeden<br />

mit der Herstellung verbundenen<br />

Vorgang, der im Auftrag ausgeführt<br />

wird, muss ein schriftlicher Vertrag<br />

zwischen Auftraggeber und Auftragnehmer<br />

bestehen.<br />

■ In dem Vertrag müssen die Verantwortlichkeiten<br />

jeder Seite klar festgelegt<br />

und die Einhaltung der Regeln der<br />

Guten Herstellungspraxis durch den<br />

Auftragnehmer sowie die Art und Weise,<br />

wie die sachkundige Person, die <strong>für</strong><br />

die Freigabe jeder Charge zuständig ist,<br />

ihrer Verantwortung voll gerecht wird,<br />

geregelt sein.<br />

■ Ein Auftragnehmer darf keine ihm<br />

vertraglich übertragene Arbeit ohne<br />

DIN EN<br />

ISO 14644-1<br />

1<br />

schriftliche Genehmigung des Auftraggebers<br />

an Dritte weitergeben.<br />

■ Der Auftragnehmer muss die Grundsätze<br />

und Leitlinien der Guten Herstellungspraxis<br />

einhalten und sich<br />

den in Artikel 26 der Richtlinie<br />

75/319/EWG vorgesehenen Inspektionen<br />

durch die zuständigen Behörden<br />

unterwerfen.<br />

In den ergänzenden Leitlinien zu Artikel<br />

12 wird die Richtlinie u. a. hinsichtlich der<br />

Pflichten des Auftragnehmers deutlicher:<br />

■ Der Auftraggeber ist verantwortlich <strong>für</strong><br />

die Beurteilung, ob der Auftragnehmer<br />

kompetent ist, die erforderlichen Arbeiten<br />

erfolgreich auszuführen. Er hat<br />

durch den Vertrag sicherzustellen, dass<br />

die in diesem Leitfaden beschriebenen<br />

Anforderungen der Guten Herstellungspraxis<br />

befolgt werden.<br />

■ Der Auftraggeber sollte sicherstellen,<br />

dass der Auftragnehmer sich über alle<br />

Probleme im Klaren ist, die mit dem<br />

Produkt oder der Arbeit in Zusammenhang<br />

stehen.<br />

■ Der Auftragnehmer muss über geeignete<br />

Räumlichkeiten und die erforderliche<br />

Ausrüstung, ausreichende Sachkenntnis<br />

und Erfahrung sowie über<br />

kompetentes Personal verfügen, um<br />

die ihm vom Auftraggeber übertra-<br />

Klassifizierung<br />

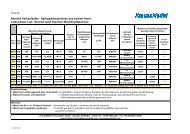

der Partikelreinheitsklassen nach EG-GMP-Leitfaden<br />

Nomenklatur Höchstwert der Partikelkonzentration je Kubikmeter Luft<br />

Alte <strong>Reinraum</strong>-Klasse<br />

US Fed. Std.<br />

2 0 4<br />

3 1<br />

4 10<br />

5 100<br />

6 1000<br />

7 10 000<br />

8 100 000<br />

≥0,5 µm ≥5,0 µm Klasse<br />

35<br />

35<br />

352<br />

353<br />

3520<br />

3500<br />

3530<br />

35 200<br />

35 300<br />

352 000<br />

350 000<br />

353 000<br />

3 520 000<br />

3 500 000<br />

3 530 000<br />

29<br />

0<br />

293<br />

247<br />

2930<br />

2000<br />

2470<br />

29 300<br />

20 000<br />

24 700<br />

9 35 200 000 293 000<br />

Tabelle 2. Klassifizierung der Reinheitsklassen<br />

genen Arbeiten zufriedenstellend ausführen<br />

zu können.<br />

■ Der Vertrag sollte dem Auftraggeber<br />

gestatten, die Einrichtungen des Auftragnehmers<br />

zu besichtigen.<br />

■ Im Falle der Prüfung im Lohnauftrag<br />

sollte sich der Auftragnehmer darüber<br />

im Klaren sein, dass er der Inspektion<br />

durch die zuständigen Behörden unterworfen<br />

ist.<br />

Besonders die beiden letzten Punkte dürften<br />

im einen oder anderen Fall Unmut<br />

auslösen. Doch auch der Schutz von Betriebsgeheimnissen<br />

rechtfertigt es in diesem<br />

Zusammenhang nicht, von den Anforderungen<br />

der GMP-Richtlinien abzu-<br />

Leerlauf Fertigung<br />

≥0,5 µm ≥5,0 µm ≥0,5 µm ≥5,0 µm<br />

44 © Carl Hanser Verlag, München Kunststoffe 4/2004<br />

A<br />

B<br />

3500<br />

3500<br />

Neun Artikel regeln die Grundsätze und<br />

Leitlinien der Guten Herstellungspraxis<br />

• Qualitätssicherungssystem<br />

• Personal<br />

• Räumlichkeiten und Ausrüstung<br />

• Dokumentation<br />

• Produktion<br />

• Qualitätskontrolle<br />

• Auftragsherstellung<br />

• Beanstandungen und Produktrückruf<br />

• Selbstinspektion<br />

Tabelle 1. Grundsätze und Leitlinien der Guten<br />

Herstellungspraxis<br />

0<br />

0<br />

3500<br />

350 000<br />

0<br />

2000<br />

C 350 000 2000 3 500 000 20 000<br />

D 3 500 000 20 000 nicht festgelegt nicht festgelegt

weichen, denn die Belange der Arzneimittelsicherheit<br />

haben Vorrang [4].<br />

Exemplarischer Auftrag<br />

Aus den vorstehenden Erläuterungen wird<br />

deutlich, dass die Herstellung von <strong>Medizinprodukte</strong>n<br />

schon aus formaljuristischer<br />

Sicht kein Kinderspiel ist (Bild 3). Aber<br />

auch hinsichtlich der technischen Umsetzung<br />

werden die GMP-Richtlinien vielfach<br />

unterschätzt, obwohl die Lieferanten von<br />

Medizinartikeln von ihren Auftraggebern<br />

in der Regel eindeutige Vorgaben erhalten.<br />

Diese können exemplarisch lauten: „Fertige<br />

das Produkt X in der näher spezifizierten<br />

Ausführung im Einklang mit den<br />

GMP-Richtlinien in Reinheitsklasse ISO 7<br />

/ GMP C. Das Produkt soll anschließend<br />

zweifach verpackt zur Sterilisation gelie-<br />

fert werden.Alle Herstellungsschritte sind<br />

zu dokumentieren, was auch die geeignete<br />

Qualität der Rohstoffe und des Verpackungsmaterials<br />

einschließt.“<br />

Das bedeutet, dass in der Fertigung die<br />

gemäß ISO 14644-1 zulässige Zahl an<br />

Partikeln (Staub) nicht überschritten<br />

Kunststoffe 4/2004<br />

MEDIZINTECHNIK ■<br />

werden darf und zudem die Grenzwerte<br />

<strong>für</strong> eine mikrobiologische Kontaminierung<br />

– auch keimbildenden Einheiten<br />

(KBE) genannt – gemäß GMP einzuhalten<br />

sind (Tabellen 2 und 3). Die Einhaltung<br />

der Grenzwerte muss nachgewiesen<br />

werden, wobei neben der Selbstkontrolle<br />

auch noch Fremdkontrollen durch Behörden<br />

durchgeführt werden können.<br />

Überdies gelten automatisch auch alle<br />

übrigen in den GMP niedergelegten Vorschriften.<br />

Der beste Weg zu Straftat und<br />

Investitionsverlust<br />

Damit sind dem Verarbeiter eindeutige,<br />

verbindlich einzuhaltende Rahmenbedingungen<br />

vorgegeben. Dessen ungeachtet<br />

glauben dennoch nicht wenige Unter-<br />

Bild 4. Von Menschen geht ein hohes Kontaminationsrisiko aus, weshalb Schulungen, Verhaltensrichtlinien<br />

sowie Hygiene- und Reinigungspläne sorgfältig auszuarbeiten und einzuhalten sind<br />

Info online<br />

Der EG-Leitfaden der Guten Herstellungspraxis<br />

sowie weitere Informationen zum<br />

Thema können im Internet über folgenden<br />

Link heruntergeladen werden:<br />

www.gmp-navigator.com<br />

nehmen, sie könnten die Richtlinien umgehen<br />

und versuchen auf eigene Faust mit<br />

einer Minimallösung ihr Glück. Eine Einstellung,<br />

die unweigerlich zu einem Desaster<br />

führen wird. Abgesehen vom<br />

Imageschaden riskiert ein Verarbeiter mit<br />

der Einfachstlösung nicht nur eine teure<br />

Fehlinvestition, er begeht im härtesten<br />

Fall sogar eine Ordnungswidrigkeit, sollte<br />

er ohne nachgewiesene GMP-Konformität<br />

und damit ohne Freigabe die Produktion<br />

aufnehmen und Teile als GMPkonform<br />

deklariert ausliefern.<br />

Nun lassen sich so genannte „reine Bereiche“<br />

durchaus mit reduziertem Aufwand,<br />

etwa einfachen Einhausungen oder<br />

gar Vorhängen, aufbauen. Das mag V

■<br />

MEDIZINTECHNIK<br />

zwar <strong>für</strong> technische Zwecke durchaus zu<br />

vertreten sein, nicht jedoch, wenn Medizin<br />

oder Pharma involviert sind. Denn die<br />

Grundkonzepte der Qualitätssicherung,<br />

der GMP und der Qualitätskontrolle sind<br />

sehr eng miteinander verflochten. Schon<br />

deshalb sollte eine <strong>Reinraum</strong>fertigung anforderungsgerecht<br />

und GMP-konform<br />

durchgeplant und umgesetzt werden. Eine<br />

ganzheitliche Planung berücksichtigt<br />

die GMP-Richtlinien und technische Belange<br />

und minimiert dadurch das Fehlerrisiko.<br />

Wegen der komplexen Zusammenhänge<br />

bedarf es dabei allerdings professioneller<br />

Unterstützung. Nicht ohne<br />

Grund beschäftigen sowohl Planungsbüros<br />

als auch die großen Komplettanbieter<br />

Spezialisten der unterschiedlichsten<br />

Fachrichtungen, darunter aus Versorgungs-<br />

und Verfahrenstechnik, Bauwesen,<br />

Statik, Maschinenbau, Physik,<br />

Chemie und mittlerweile auch Kunststofftechnik.<br />

Die Systematik der<br />

<strong>Reinraum</strong><strong>planung</strong><br />

Üblicherweise folgt die <strong>Reinraum</strong><strong>planung</strong><br />

einer transparenten, logischen Systematik.<br />

Aus der Spezifikation des Produkts<br />

und unter Einbeziehung der Stückzahl<br />

sowie eventueller Weiterbearbeitungsschritte<br />

werden der Platzbedarf und<br />

die erforderlichen Maschinen und Ein-<br />

Klasse Luftprobe<br />

KBE/m 3<br />

Petrischale 1)<br />

KBE/4 h<br />

Bild 5. Räumlichkeiten, Maschinen und Einrichtungen müssen reinraumgerecht<br />

konstruiert und gestaltet sein. Decken, Wände und Böden müssen spezifische Kriterien erfüllen,<br />

ebenso die Beleuchtung (Fotos: <strong>Krauss</strong>-<strong>Maffei</strong>)<br />

richtungen ermittelt und ein erstes Layout<br />

entwickelt. Steht das Konzept, erfolgt<br />

eine Risikoanalyse, um die Schwachstellen<br />

aufzuzeigen. Die daraus resultierenden<br />

Änderungen gehen direkt in die Planung<br />

ein.<br />

Um nun Wechselwirkungen zu vermeiden<br />

sowie Risiken und Nebenwirkungen<br />

weitestgehend auszuschließen<br />

bzw. zu minimieren, sind unter Berücksichtigung<br />

der zahlreichen Kontaminati-<br />

Kontaktplatte 2)<br />

KBE/Platte<br />

Handschuh 3)<br />

KBE/Handschuh<br />

A < 1 < 1 < 1 < 1<br />

B 10 5 5 5<br />

C 100 50 25 –<br />

D 200 100 50 –<br />

1) einzelne Petrischalen können mehr als 4 Stunden exponiert sein<br />

2) Durchmesser 55 mm<br />

3) 5 Finger<br />

Tabelle 3. “Koloniebildende Einheiten” (KBE) – Empfohlene Grenzwerte <strong>für</strong> die mikrobiologische<br />

Kontaminierung (Durchschnittswerte)<br />

Menschliche<br />

Tätigkeiten<br />

Partikelemissionen durch Menschen und Maschinen<br />

Werkzeugbewegungen<br />

einer Spritzgießmaschine<br />

(Zweiplatten-Schließkonzept,<br />

gemessen im Werkzeugeinbauraum)<br />

Sitzen oder Stehen ohne Bewegung<br />

Sitzen mit leichter Handbewegung<br />

Sitzen mit mittlerer Körper- und Armbewegung<br />

Abwechselnd Stehen und Sitzen<br />

Gehen<br />

Schnelles Gehen<br />

Schließgeschwindigkeit mm/s<br />

250<br />

450<br />

700<br />

Tabelle 4. Partikelemission durch Menschen und Spritzgießmaschinen<br />

Anzahl der Partikel<br />

≥ 0,3 µm/min<br />

100 000<br />

500 000<br />

1 000 000<br />

2 500 000<br />

5 000 000<br />

10 000 000<br />

onsrisiken verschiedene Einflussgrößen<br />

aufeinander abzustimmen.<br />

Weil etwa Verunreinigungen vorwiegend<br />

auf dem Luftweg übertragen werden,<br />

muss der Anlagenbetreiber besonders<br />

die Belüftungs- und Klimatisierungseinrichtungen<br />

einschließlich der<br />

Luftfilter anforderungsgerecht auslegen.<br />

Üblicherweise werden die Luftströme dazu<br />

von oben nach unten geleitet, um die<br />

Partikel „abzuspülen“. Ein Risiko beim<br />

Spritzgießen geht beispielsweise vom<br />

Werkzeugbereich aus, weil die Partikel<br />

von der warmen Luft nach oben getragen<br />

und verwirbelt werden – mit der nahe liegenden<br />

Nebenwirkung, dass das Kontaminationsrisiko<br />

steigt. Dem kann der Verarbeiter<br />

nur mit einer ausgeklügelten<br />

Luftführung begegnen.<br />

Sowohl die Räumlichkeiten als auch<br />

die eingesetzten Maschinen und Einrichtungen<br />

müssen reinraumgerecht konstruiert<br />

und gestaltet sein. Decken, Wände<br />

und Böden müssen spezifische Kriterien<br />

erfüllen, ebenso die Beleuchtung.<br />

Einfach den Boden mit einer ansprechenden<br />

Farbe zu streichen, reicht nicht<br />

aus. Überdies spielt die Beschaffenheit des<br />

Untergrunds ein wichtige Rolle, insbesondere<br />

wenn schwere Maschinen darauf<br />

stehen. Erforderlich sind glatte, leicht zu<br />

reinigende Oberflächen und Verkleidungen;<br />

die Materialien müssen abriebfest<br />

und beständig gegen die vorgeschriebenen<br />

Reinigungsmittel sein. Vorsprünge<br />

und Absätze, etwa an Fenstereinfassungen<br />

oder Türen, sind unzulässig, denn<br />

andernfalls besteht das Risiko, dass sich<br />

unerwünschte Ablagerungen und<br />

Schmutzecken einstellen. Maschinen und<br />

46 © Carl Hanser Verlag, München Kunststoffe 4/2004<br />

6500<br />

28 500<br />

90 000

Geräte benötigen eine entsprechende Verkleidung.<br />

Die Anschlüsse <strong>für</strong> die Medienversorgung<br />

sind nach unten zu verlegen,<br />

und soweit bewegliche Schlauchleitungen<br />

offen verlegt sind, muss deren<br />

Oberfläche abriebfest und chemikalienbeständig<br />

sein. Temperatur, Feuchtigkeit<br />

und Belüftung dürfen die Produktion<br />

nicht beeinträchtigen.<br />

Vor dem Produktionsstart muss das<br />

Personal auf seine Aufgaben vorbereitet<br />

werden (Bild 4). Gerade weil von Menschen<br />

ein hohes Kontaminationsrisiko<br />

ausgeht, sind beispielsweise Schulungen,<br />

Verhaltensrichtlinien sowie Hygiene- und<br />

Reinigungspläne sorgfältig auszuarbeiten<br />

und zu befolgen (Tabelle 4). Die Bekleidungsvorschriften<br />

sind einzuhalten, wobei<br />

die GMP-Leitlinien hier explizit auch<br />

Führungskräfte und Besucher erwähnen.<br />

Horizontale Flächen sowie der Boden<br />

sind abhängig von der Reinheitsklasse<br />

täglich zu reinigen, wie regelmäßige Zählungen<br />

der KBE selbstverständlich sind.<br />

Weitere, bei einer ganzheitlichen Planung<br />

zu berücksichtigende Aspekte betreffen<br />

den Material- und Personalfluss in<br />

und aus dem <strong>Reinraum</strong>bereich, Arbeitsbereiche<br />

im <strong>Reinraum</strong>, aber auch Wartungsbereiche<br />

außerhalb des <strong>Reinraum</strong>s<br />

etwa <strong>für</strong> die Werkzeugpflege. Eine vorausschauende<br />

Planung wird auch eventuelle<br />

Produktionserweiterungen unter<br />

Einbeziehung der vorhandenen <strong>Reinraum</strong>systeme<br />

berücksichtigen.<br />

Qualifizierung zum Nachweis<br />

der <strong>Reinraum</strong>tauglichkeit<br />

Ob die Einrichtungen, das heißt die Maschinen<br />

und Geräte, überhaupt reinraumtauglich<br />

sind, ist im Rahmen einer<br />

entsprechenden Qualifizierung nachzuweisen<br />

(Bild 5). Mit anderen Worten: Eine<br />

bereits vorhandene Spritzgießfertigung<br />

lässt sich nicht in eine reinraumgerechte<br />

Produktion umgestalten. Auch<br />

wenn Maschinen- oder Gerätelieferanten<br />

die reinraumgerechte Qualifikation ihrer<br />

Produkte nachweisen müssen: Die Spezifikation<br />

hier<strong>für</strong> hat letztlich der Verarbeiter<br />

zu formulieren, was mit Unterstützung<br />

von Fachleuten leichter und sicherer<br />

sein dürfte.<br />

Sind schließlich alle benötigten Maschinen<br />

und Geräte installiert, ist im Rahmen<br />

einer Validierung in Übereinstimmung<br />

mit den Grundsätzen der<br />

Guten Herstellungspraxis der Nachweis zu<br />

erbringen, dass Verfahren, Prozesse,<br />

Ausrüstungsgegenstände,Materialien,Arbeitsgänge<br />

oder Systeme tatsächlich zu<br />

den erwarteten Ergebnissen führen.<br />

Kunststoffe 4/2004<br />

Der Aufbau eines GMP-konformen<br />

Monitorings sowie die umfangreiche Dokumentation<br />

sind weitere Kriterien. Gerade<br />

bei Neueinsteigern dürfte hier die<br />

Begleitung durch Spezialisten von Vorteil<br />

sein. So versteht die <strong>Reinraum</strong>welt unter<br />

Monitoring die permanente Erfassung,<br />

Aufzeichnung und Archivierung der<br />

tatsächlichen Prozessdaten, wobei die<br />

da<strong>für</strong> eingesetzten Messgeräte unabhängig<br />

von den <strong>für</strong> die Regelung verwendeten<br />

Messgeräten sein müssen.<br />

Nutzwert<br />

professioneller Planung<br />

Natürlich spielen bei der Entscheidung<br />

pro oder contra professioneller Planung<br />

die Kosten eine ausschlaggebende Rolle.<br />

Ungeachtet der komplexen Zusammenhänge<br />

kann durchaus angenommen werden,<br />

dass sich die Planungskosten wegen<br />

des schnelleren, termingerechten Produktionsstarts,<br />

der stabilen, störungsfreien<br />

Produktion sowie dem ebenso stabilen<br />

Qualitätsniveau schnell amortisieren<br />

werden.<br />

Umgekehrt dürfte es erheblich teurer<br />

werden. Alleine weil GMP die Qualifizierung<br />

und Validierung vorschreibt, muss<br />

nach jeder Änderung der Produktion das<br />

gesamte Prozedere erneut durchlaufen<br />

werden. Zu den da<strong>für</strong> entstehenden Kosten<br />

sind zu addieren die längeren Stillstandszeiten,<br />

der Produktionsausfall und<br />

nicht zuletzt das erhöhte Risiko wegen<br />

möglicherweise nicht erkannter Wechselwirkungen.<br />

In Zukunft werden sich die Kunststoffverarbeiter<br />

weitaus intensiver als bislang<br />

mit Planung, Bau und Betrieb reiner<br />

Fertigungen auseinandersetzen müssen.<br />

Auftraggeber aus dem Medizinbereich gehen<br />

beispielsweise dazu über, die Produkte<br />

in einer völlig keimfreien, hermetisch<br />

abgeschotteten Umgebung, in so genannten<br />

Isolatoren, herzustellen oder<br />

herstellen zu lassen, weil dann die Sterilisation<br />

weitestgehend entfallen kann. Ein<br />

entscheidender Vorteil ist, dass auch alle<br />

übrigen Kontaminationsquellen minimiert<br />

werden, und sich die Produktion<br />

aus Sicht der Qualitätssicherung stabili-<br />

MEDIZINTECHNIK ■<br />

siert. Auch wenn die Investitionskosten<br />

zunächst höher sind, lassen sich unter<br />

dem Strich Kosten einsparen. Daher ist<br />

es eine Frage der Zeit, bis das Isolatorenkonzept<br />

auch auf technische Anwendungen<br />

übertragen wird. ■<br />

LITERATUR<br />

1 Richtlinie der Kommission (der Europäischen Gemeinschaften)<br />

zur Festlegung der Grundsätze und<br />

Leitlinien der Guten Herstellungspraxis <strong>für</strong> zur Anwendung<br />

beim Menschen bestimmte Arzneimittel<br />

2 EG-Leitfaden einer Guten Herstellungspraxis <strong>für</strong><br />

Arzneimittel<br />

3 Bürkle, E.; Dittel, G.: Leitfaden zum Aufbau einer<br />

praxisgerechten <strong>Reinraum</strong>fertigung. Kunststoffe<br />

93 (2003) 11, S. 19-26<br />

4 Will, H.-G.: Der EG-Leitfaden einer Guten Herstellungspraxis<br />

<strong>für</strong> Arzneimittel im Gesamtzusammenhang<br />

der GMP-Harmonisierung. Beitrag aus „EG-<br />

Leitfaden einer Guten Herstellungspraxis <strong>für</strong> Arzneimittel<br />

und Wirkstoffe“, Editio Cantor Verlag,<br />

Aulendorf, 7. Auflage 2003<br />

DIE AUTOREN<br />

GERNOD DITTEL, geb. 1957, ist Geschäftsführer<br />

der Dittel Cleanroom Engineering, Kochel am<br />

See/Ried.<br />

DR.-ING. ERWIN BÜRKLE, geb. 1942, ist Leiter<br />

Vorentwicklung bei der <strong>Krauss</strong>-<strong>Maffei</strong> Kunststofftechnik<br />

GmbH, München.<br />

SUMMARY PLAST EUROPE<br />

HOLISTIC CLEANROOM<br />

PLANNING FOR<br />

MEDICAL PRODUCTS<br />

RISKS OF IGNORING RULES. Planning, execution<br />

and operation of cleanrooms and facilities for the<br />

production of medical articles are subject to special<br />

mandatory standards and directives. There are also<br />

many interdependent technical aspects that need to<br />

be taken into consideration. Although holistic planning<br />

may be more complicated, it is ultimately more<br />

economical, especially where there may be plans to<br />

expand production at a future date.<br />

NOTE: You can read the complete article<br />

by entering the document number PE102866<br />

on our website at www.kunststoffe.de/pe<br />

47