1 Prinzip, Ziele der Automatisierung

1 Prinzip, Ziele der Automatisierung

1 Prinzip, Ziele der Automatisierung

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

DHBW Mannheim <strong>Automatisierung</strong>ssysteme Grundlagen<br />

Erich Kleiner, August 2012 1 <strong>Prinzip</strong>, <strong>Ziele</strong><br />

Grundlagen <strong>der</strong> <strong>Automatisierung</strong>ssysteme<br />

Die vorliegende Unterlage dient als Einführung und<br />

Übersicht in / über das Fach "<strong>Automatisierung</strong>ssysteme".<br />

Sie ist u.a. auf <strong>der</strong> Basis von H. Heckmann:<br />

"Grundlagen <strong>der</strong> Leittechnik" erarbeitet worden.<br />

Inhalt: Seite<br />

1 <strong>Prinzip</strong>, <strong>Ziele</strong> <strong>der</strong> Automation 1<br />

2 Normen, Begriffe<br />

2.1 Normen 3<br />

2.2 Begriffe 3<br />

3 Phasen / Ebenen - Modell 6<br />

4 Anwendungsgebiete und Merkmale 7<br />

5 Entstehung einer Anlage 7<br />

6 Datenarten und –Flüsse<br />

6.1 Konfigurationsdaten 9<br />

6.2 Prozessdaten 9<br />

6.3 Mensch- Maschine- Schnittstelle 9<br />

6.4 Datenübertragung 10<br />

7 Strukturen und Realisierungen<br />

6.1 Hierarchieebenen, Funktionen 11<br />

6.2 Realisierungen 13<br />

6.3 Hardware - Strukturen 14<br />

8 Anhang<br />

8.1 Aktuelle <strong>Automatisierung</strong>s- Systeme 15<br />

8.2 Historische Entwicklung 16<br />

8.3 Wichtige Normen <strong>der</strong> Automation 16<br />

8.4 Symbole (allgemein, Funktionsbausteine) 17<br />

siehe auch: "Abkürzungen und Begriffe“<br />

Zustand erfassen<br />

eingreifen<br />

verarbeiten<br />

Bild 1.1: Anlagenbetrieb „von Hand“<br />

1 <strong>Prinzip</strong>, <strong>Ziele</strong> <strong>der</strong> <strong>Automatisierung</strong><br />

Die Karikatur in Bild 1 zeigt im unteren Teil den<br />

Betrieb einer technischen Anlage „von Hand“:<br />

- Zustände müssen erfaßt werden (hier: über örtliche<br />

Messungen),<br />

- diese müssen verarbeitet werden (hier: in den<br />

Köpfen <strong>der</strong> Menschen),<br />

- es muss korrigierend in den Prozess eingegriffen<br />

werden (hier: durch manuelle Verstellung von<br />

Stellglie<strong>der</strong>n / Schaltung von Aggregaten).<br />

Prozesse <strong>der</strong> Fertigung und <strong>der</strong> Verfahrenstechnik<br />

können so we<strong>der</strong> wirtschaftlich noch mit <strong>der</strong> notwendigen<br />

Qualität betrieben werden:<br />

- es würden zu viele gut ausgebildete Kräfte benötigt,<br />

die unter schlechten Bedingungen arbeiten<br />

müssten,<br />

- es könnte bestenfalls ein einigermaßen funktionieren<strong>der</strong>,<br />

nicht optimaler Betrieb erreicht werden.<br />

Auch eine den für die Details zuständigen Menschen<br />

übergeordnete Ebene (oben im Bild) wäre durch die<br />

Vielzahl <strong>der</strong> Informationen und Eingriffe überfor<strong>der</strong>t,<br />

denn große verfahrenstechnische Anlagen können<br />

mehrere tausend Messgrößen und über tausend<br />

Stellglie<strong>der</strong> und Aggregate besitzen.<br />

Eine Verbesserung ist durch selbsttätig ablaufende<br />

Vorgänge erreichbar, wobei die Entscheidungen in<br />

technischen Einrichtungen nach vorher in Ruhe von<br />

Fachleuten überlegten Algorithmen getroffen werden.<br />

Diese Einrichtungen können sich heute teilweise<br />

schon selbst durch „Betriebserfahrung“<br />

optimieren.<br />

Das meint „<strong>Automatisierung</strong>“.<br />

(nach einer Karikatur von Hr. Grüner, BBC MA)<br />

AS_Grdl.doc 1

Grundlagen <strong>Automatisierung</strong>ssysteme Berufsakademie Mannheim<br />

1 <strong>Prinzip</strong>, <strong>Ziele</strong> Erich Kleiner, Aug. 2010<br />

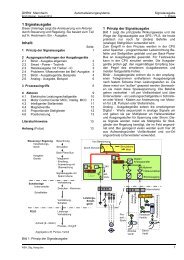

Bild 1.2 zeigt schematisch die Wirkungsweise von<br />

automatisierten Systemen, die aus drei „Partnern“<br />

bestehen:<br />

- Ein technischer Prozess produziert, d.h. Material,<br />

Energie und Information fließt zu, wird verän<strong>der</strong>t<br />

und fließt ab.<br />

- Eine Leiteinrichtung (Leitsystem) erfaßt Prozesszustände,<br />

verarbeitet sie u.a. durch Vergleich mit<br />

Vorgaben und greift in den Prozess ein.<br />

- Der Mensch gibt <strong>Ziele</strong> vor, beobachtet den Ablauf<br />

und greift nur notfalls ein.<br />

Der Wirkungskreis ist also normalerweise über die<br />

Leiteinrichtung geschlossen. Ihr Aufbau entspricht<br />

dem klassischen Aufbau eines Echtzeit- Rechnersystems<br />

(Bild 1.3).<br />

Bild 1.4 zeigt die Komponenten einer <strong>Automatisierung</strong><br />

detaillierter.<br />

Innerhalb <strong>der</strong> Leiteinrichtung dienen die Messgrößen<br />

als Rückkopplung (Wirkungskreis) für die<br />

Steuerungen und Regelungen, die in den Prozess<br />

eingreifen. Außerdem werden die Messgrößen für<br />

die Überwachung des Prozessablaufs benötigt, die<br />

sie mit festen o<strong>der</strong> variablen Grenzwerten o<strong>der</strong> Verläufen<br />

vergleicht, um frühzeitig auf fehlerhafte Zustände<br />

o<strong>der</strong> Abläufe aufmerksam zu machen und<br />

ggf. als Schutz <strong>der</strong> Anlage diese abzuschalten.<br />

Eine Leiteinrichtung kann bestehen aus<br />

- SPS (Speicher- programmierbare Steuerung), o<strong>der</strong><br />

- PAC (Programmable Automation Controller) o<strong>der</strong><br />

- PLS (Prozess- Leit- System).<br />

Ein- und Ausgabe- Einrichtungen werden als Teil<br />

<strong>der</strong> Leiteinrichtung betrachtet.<br />

Über Schnittstellen wird <strong>der</strong> Mensch als „Bediener“<br />

über Zustände und Abläufe informiert.<br />

Eine Datenverarbeitung gehört heute ebenfalls<br />

zum „Standard“. Über Schnittstellen analysiert,<br />

verdichtet und registriert sie die Messgrößen zur<br />

langfristigen Auswertung des Betriebsverlaufs und<br />

<strong>der</strong> Komponenten- Zustände. Hierzu werden ganz<br />

unterschiedliche Einrichtungen verwendet.<br />

<strong>Ziele</strong> <strong>der</strong> <strong>Automatisierung</strong> einer Produktionsanlage<br />

sind die Erhöhung von<br />

- Wirtschaftlichkeit, Produktivität, Verfügbarkeit,<br />

- Flexibilität,<br />

- Sicherheit <strong>der</strong> Produktionsanlage,<br />

- Produkt- Qualität,<br />

- Umweltschutz,<br />

- Bedienbarkeit, wobei je nach Anwendung auch<br />

- Personalreduzierung erreicht wird, insbeson<strong>der</strong>e<br />

<strong>der</strong> Wegfall niedrig qualifizierter o<strong>der</strong> <strong>der</strong> Gesundheit<br />

schädlicher Tätigkeiten.<br />

Neben <strong>der</strong> Verbesserung <strong>der</strong> Produktionsmethoden<br />

werden diese <strong>Ziele</strong> hauptsächlich durch <strong>Automatisierung</strong><br />

erreicht. Allerdings müssen die Prozesse<br />

dazu „automatisierbar“ konzipiert sein.<br />

Mensch<br />

Beobachten, <strong>Ziele</strong> notfalls<br />

vorgeben, eingreifen<br />

Technischer Prozeß<br />

Material -,<br />

produzieren<br />

Energie -<br />

o<strong>der</strong> Informations - Abfluss<br />

Material -,<br />

Energie - o<strong>der</strong><br />

Informations - Zufluss<br />

Im Vergleich zu einem Betrieb "von Hand" bedeutet<br />

<strong>Automatisierung</strong>:<br />

- quasi "gleichzeitige" Beachtung einer Vielzahl von<br />

Prozessdaten<br />

- Eingangssignal - Überwachung und teilweise<br />

Mehrkanaligkeit zum Erhalt <strong>der</strong> tatsächlichen<br />

Prozesszustände,<br />

- Detaillierte und trotzdem übersichtliche (weil struk-<br />

turierte) , Prozessdarstellung und Meldung von Zu<br />

ständen und Gefahren,<br />

- schnellere, exaktere automatische Befehlsgabe<br />

(Beispiele: Anfahren einer Notstromeinrichtung)<br />

- automatische Einleitung von Schutzauslösungen in<br />

Gefahrenzuständen (ohne Risiko "Mensch"),<br />

- transparente Geschäfts- und Produktionsprozesse<br />

durch Datenaustausch von <strong>der</strong> Unternehmens-<br />

leitung bis zur Produktion.<br />

2 AS_Grdl.doc<br />

Automation: 3 „Partner“<br />

verarbeiten<br />

Zustände erfassen<br />

eingreifen<br />

Leiteinrichtung,<br />

„Leitsystem“<br />

Bild 1.2: schematische Darstellung<br />

Bild 1.3: Aufbau<br />

Echtzeit- Rechner<br />

Mensch<br />

Beobachten, <strong>Ziele</strong><br />

vorgeben<br />

Schnittstelle<br />

Rück- Vor-<br />

Koppl. gaben<br />

Steuern, Regeln Überwachen<br />

Messen<br />

Ergebnis-Größen<br />

Technischer Prozeß<br />

Material -,<br />

Produzieren<br />

Energie -<br />

o<strong>der</strong> Informations - Abfluss<br />

CPU<br />

Eingabe Ausgabe<br />

Datenverarbeitung<br />

analysieren,<br />

registrieren<br />

Schützen<br />

Leiteinrichtung,<br />

„Leitsystem“<br />

SPS / PAC / PLS,<br />

einschließlich Busse,<br />

Ein / Ausgaben<br />

Material -,<br />

Energie - o<strong>der</strong><br />

Informations - Zufluss<br />

Bild 1.4: Komponenten <strong>der</strong> „Automation“

DHBW Mannheim <strong>Automatisierung</strong>ssysteme Grundlagen<br />

Erich Kleiner, Juni 2008 2. Normen, Begriffe<br />

2. Normen, Begriffe<br />

2.1 Normen<br />

Die in <strong>der</strong> <strong>Automatisierung</strong>stechnik verwendeten<br />

Begriffe sind größtenteils in „Normen“ festgelegt, die<br />

in nationalen und internationalen Normungsgremien<br />

erarbeitet und in einem bestimmten Land als „ange-<br />

paßte“ nationale Norm herausgegeben werden:<br />

- IEC: Norm <strong>der</strong> International Electrical Commission,<br />

- EN: Europäische Norm,<br />

- DIN Deutsche Industrie- Norm.<br />

Daneben gibt es die<br />

- VDE – Vorschriften und die<br />

- NAMUR- Empfehlungen (NEnnn),<br />

die für bestimmte Anwendungen wie Normen gelten.<br />

(NAMUR: Norm- Ausschuss Mess- und Regelungstechnik<br />

in Chemie, Pharma- Industrie, ...)<br />

Normen gibt es als „Entwürfe“ und „Vornormen“, bei<br />

IEC zusätzlich als „PAS“ (Publicly Available Specifi-<br />

cation) zur Information bei Beginn <strong>der</strong> Normung.<br />

Für die Veröffentlichung von deutschen Normen hat<br />

<strong>der</strong> Beuth- Vertrieb Berlin ein Monopol. Der Kaufpreis<br />

(bzw. Lizenzpreis zum Download) ist relativ<br />

hoch, weil hierüber die Normungsarbeit zum Teil<br />

finanziert wird. Es gibt aber öffentliche<br />

Auslegestellen, z.B. die Bibliothek <strong>der</strong> Hochschule<br />

Mannheim.<br />

2.2 Begriffe<br />

Begriffe <strong>der</strong> Automation sind im „Internationalen<br />

Elektrotechnischen Wörterbuch festgelegt: DIN IEC<br />

600050 Teil 351<br />

Die wichtigsten Grundbegriffe sind:<br />

Prozess (nach DIN IEC 60050-351):<br />

"Ein Prozess ist eine Gesamtheit von aufeinan<strong>der</strong><br />

einwirkenden Vorgängen in einem System, durch<br />

die Materie, Energie o<strong>der</strong> auch Information umgeformt,<br />

transportiert o<strong>der</strong> auch gespeichert wird".<br />

Dabei unterscheidet man verschiedene<br />

Prozessarten: (nach DIN EN 61512-1)<br />

- Kontinuierliche Prozesse (Fließprozesse)<br />

Verarbeitungsgut „fließt“ bei stationären Prozessbedingungen<br />

im stetigen Strom durch die Anlage<br />

(z.B. lfd. Methanol- Erzeugung über einem<br />

Katalysator, o<strong>der</strong> <strong>der</strong> Kraftwerksprozess)<br />

- Diskontinuierliche Prozesse (Chargenprozesse)<br />

Herstellung endlicher Mengen (Chargen) formloser<br />

Stoffe in definierter Folge von Schritten (z.B. Bier).<br />

- Stückgutprozesse<br />

Herstellung endlicher Anzahlen (Lose) einzelner<br />

Werkstücke in verschiedenen Arbeitsvorgängen<br />

(z.B. Mobiltelefone).<br />

automatisch (DIN IEC 60050-351): „einen Prozess<br />

o<strong>der</strong> eine Einrichtung bezeichnend, <strong>der</strong> / die unter<br />

festgelegten Bedingungen ohne menschliches<br />

Eingreifen abläuft o<strong>der</strong> arbeitet.<br />

automatisieren (DIN IEC 60050-351):<br />

„Mittel einsetzen, um selbsttätige Funktionen in<br />

einem System zu ermöglichen“.<br />

Leiten (nach DIN IEC 60050-351), en: Control<br />

"Zweckmäßige Maßnahmen an o<strong>der</strong> in einem<br />

Prozess, um vorgegebene <strong>Ziele</strong> zu erreichen"<br />

Leiteinrichtung (nach DIN IEC 60050-351):<br />

"Umfaßt die für die Aufgabe des Leitens<br />

verwendeten Geräte, Programme, Anweisungen".<br />

Je nach Anwendungsgebiet wird darunter die<br />

gesamte <strong>Automatisierung</strong>sausrüstung o<strong>der</strong> nur die<br />

oberste Ebene o<strong>der</strong> nur Bedienen / Beobachten<br />

verstanden.<br />

Man spricht von (siehe auch 6.2):<br />

- SPS (Speicher-Programmierbare Steuerung),<br />

Robuste, kompakte, im Preis vom Markt begrenzte<br />

Einrichtung für Steuerung und Regelung,<br />

daher begrenzter Komfort für<br />

Engineering und Diagnose<br />

- PLC (Programm. Logic Control), = SPS in englisch<br />

- PAC (Programmable Automation Controller),<br />

vereinigt HW <strong>der</strong> SPS mit Möglichkeiten des<br />

PCs, durchgängig für höhere Ebenen,<br />

Engineering- Plattform, Tag-Nr. orientiert<br />

- PLS (Prozess- Leit- System).<br />

Modulare Einrichtung für mittlere bis große<br />

Anlagen, hoher Komfort in Engineering und<br />

Diagnose.<br />

System (nach DIN IEC 60050-351): „Menge miteinan<strong>der</strong><br />

in Beziehung stehen<strong>der</strong> Elemente, die in<br />

einem bestimmten Zusammenhang als Ganzes gesehen<br />

und als von ihrer Umgebung abgegrenzt<br />

betrachtet werden“. (Sehr strapazierter Begriff)<br />

Dabei gibt es verschiedene Konzepte (nicht Norm):<br />

- geschlossenes System: spezielle Entwicklung,<br />

intern abgestimmt, jedoch Zugriff von außen nicht<br />

o<strong>der</strong> nur schwer möglich,<br />

- offenes System: externer Zugriff auf interne Parameter<br />

und Eigenschaften, sowie Zugriff auf Prozess<br />

- Daten über Standard - Schnittstellen möglich,<br />

heute verfügbar: Standard - Werkzeuge für<br />

Engineering (Verarbeitung und Kommunikation)<br />

Struktur (nach DIN IEC 60050-351): „Beziehungen<br />

zwischen den Elementen eines Systems“, z.B. als<br />

Blockschaltbild mit Befehlswegen dargestellt (siehe<br />

nächste Seite).<br />

AS_Grdl.doc 3

Grundlagen <strong>Automatisierung</strong>ssysteme DHBW Mannheim<br />

2. Normen, Begriffe Erich Kleiner, Aug. 2012<br />

Innerhalb eines Prozesses / Systems gibt es<br />

variable Größen: messbare phys. Größen / Zustände,<br />

<strong>der</strong>en Wert Än<strong>der</strong>ungen unterworfen ist, z.B. die<br />

Wassertemperatur in einer Rohrleitung.<br />

Wert ist <strong>der</strong> aktuelle Betrag einer var. Größe, also<br />

z.B. die Temperatur zu einem bestimmten Zeitpunkt.<br />

Signal ist eine physikalische Größe, bei <strong>der</strong> ein /<br />

mehrere Parameter Information über ein / mehrere<br />

var. Größen tragen, also z.B. die Übertragung <strong>der</strong><br />

Temperatur von einem Thermoelement.<br />

Man unterscheidet analoge, digitale und binäre<br />

Signale (DIN IEC 60050-351).<br />

Regelungstechnik: Alle Eingänge „u“, Ausg. „v“<br />

gemäß internationaler Norm IEC 60027-6<br />

Die Systemtheorie beschreibt Systeme (Prozesse)<br />

allgemein (abstrakt) als Ganzes, ohne Details. In <strong>der</strong><br />

<strong>Automatisierung</strong> werden für Teilsysteme und <strong>der</strong>en<br />

Kopplung Blockschaltbil<strong>der</strong> o<strong>der</strong> Signalgrafen verwendet.<br />

Hier gelten folgende Definitionen:<br />

Ein Signal (siehe oben) kann sein (Bild 2.1):<br />

- ein kontinuierliches Signal u, das fortlaufend als<br />

Real- Wert zur Verfügung steht, z.B. die Temperatur<br />

in einer Rohrleitung, und<br />

- das diskrete Signal v, das zu bestimmten Zeitpunkten<br />

Integer- Werte übermittelt, z.B. die Anzahl<br />

<strong>der</strong> eingeschalteten Brenner einer großen<br />

Heizanlage, also eine natürliche Zahl (Integer).<br />

Dekomposition<br />

y = S ( u )<br />

Eingangs-<br />

Ausgangs-<br />

Aggregation<br />

Signale<br />

Signale<br />

u dynamisches y<br />

System<br />

v<br />

w<br />

(Prozess)<br />

t<br />

t<br />

Bild 2.1: Dynam. System in <strong>der</strong> Systemtheorie<br />

In <strong>der</strong> Regelungstechnik gelten per internationaler<br />

Norm u für alle Eingangs- und v für Ausg.-Signale.<br />

Ein Prozess ist ein Vorgang, bei dem sich <strong>der</strong> Wert<br />

einer o<strong>der</strong> mehrerer Kenngrößen zeitlich än<strong>der</strong>t. Die<br />

sich än<strong>der</strong>nden Größen werden als Signale aufgefasst,<br />

so dass man unter einem Prozess auch die<br />

Wertän<strong>der</strong>ung eines o<strong>der</strong> mehrerer Signale<br />

verstehen kann. In Bild 2.1 verän<strong>der</strong>t <strong>der</strong> Prozess<br />

anhand <strong>der</strong> Eingangssignale die Ausgangssignale.<br />

Ein System ist eine Umgebung, in <strong>der</strong> sich Prozesse<br />

abspielen.<br />

Dargestellt wird ein System durch einen „Block“,<br />

einen abstrakten Kasten. Da <strong>der</strong> Inhalt nicht zu<br />

sehen ist, wird <strong>der</strong> Kasten auch „Black Box“<br />

genannt. Eingangs- und Ausgangssignale werden<br />

als Pfeile dargestellt, wodurch ihre Wirkungsrichtung<br />

angegeben ist.<br />

Bild 2.2 zeigt zur Erläuterung einen wohl allgemein<br />

bekannten Prozess: die Heizung eines Hauses. Die<br />

Temperatur des Heizungswassers, das den Heizkörpern<br />

zur Verfügung steht, wird durch die Heizleistung<br />

des Kessels bestimmt. Diese wird durch<br />

einen Regler anhand eines vorgegebenen Sollwertes<br />

und <strong>der</strong> Außentemperatur eingestellt.<br />

Bild 2.2: Beispiel: Haus- Heizung<br />

Bild 2.3: Blockschaltbild einer Haus- Heizung und<br />

Inhalt des Blocks „Vorlauf- Temp.- Regler“<br />

Diese Darstellung zeigt die „Verfahrenstechnik“, also<br />

die tatsächlich vorhandenen (realen) Komponenten<br />

Regler, Kessel und Heizkörper („Anlagenschema“).<br />

In Bild 2.3 ist oben die „Struktur“ dieses Systems<br />

als Blockschaltbild dargestellt, in dem bedeuten:<br />

- Kästchen: Teilprozesse (Teilsysteme),<br />

- Pfeile: Signale, über die die Teilsysteme miteinan<strong>der</strong><br />

gekoppelt sind. Der Pfeil zeigt die Wirkungsrichtung.<br />

Durch ein solches Blockschaltbild können Zusammenhänge<br />

dargestellt werden, um die Aufgaben<br />

einer <strong>Automatisierung</strong> erkennbar zu machen und<br />

grob zu planen. Hier zeigt z.B. die Abhängigkeit <strong>der</strong><br />

Raumtemperatur von <strong>der</strong> Außentemperatur den<br />

Sinn <strong>der</strong> Beeinflussung <strong>der</strong> Vorlaufregelung durch<br />

die Außentemperatur.<br />

Ein Blockschaltbild abstrahiert Details, damit zuerst<br />

<strong>der</strong> Gesamtzusammenhang sichtbar wird. In einem<br />

nächsten Schritt (Bild 2.3 unten) kann man nun den<br />

Inhalt <strong>der</strong> „Black Boxes“ zeigen, z.B. hier die Realisierung<br />

des Reglers. Hier werden einzelne „Funktionen“<br />

als Rechtecke dargestellt, die wie<strong>der</strong>um über<br />

Signale in Form von Linien o<strong>der</strong> Pfeilen gekoppelt<br />

sind. Block- und Funktionsschaltbil<strong>der</strong> sind in <strong>der</strong><br />

<strong>Automatisierung</strong>stechnik allgemein üblich und daher<br />

ist es sehr wichtig sie anwenden zu können.<br />

4 AS_Grdl.doc

DHBW Mannheim <strong>Automatisierung</strong>ssysteme Grundlagen<br />

Erich Kleiner, Aug. 2009 2. Normen, Begriffe<br />

Im Bild 1.2 sind „Drei Partner“ einer Automation<br />

dargestellt: <strong>der</strong> Mensch, die Leiteinrichtung und <strong>der</strong><br />

Prozess.<br />

Mensch: "Bediener", <strong>der</strong> das Prozessgeschehen<br />

über Beobachtungsgeräte (heute meist Bildschirme)<br />

verfolgt und per Bediengeräte (Maus o.ä.) über die<br />

Leiteinrichtung beeinflusst. Soweit Vorgänge durch<br />

die Leiteinrichtung selbsttätig (automatisch) ablaufen,<br />

hat <strong>der</strong> Bediener die Aufgabe, in Ausnahmesituationen<br />

einzugreifen.<br />

Leiteinrichtung (Leitsystem):<br />

System zur Informationserfassung, - Verarbeitung, -<br />

Darstellung und - Ausgabe.<br />

Es besteht aus:<br />

- Mikrorechner ("Prozessrechner") o<strong>der</strong><br />

- Industrie - PCs o<strong>der</strong> Standard - PCs, o<strong>der</strong><br />

- speziellen Mikroelektronik - Geräten als "Speicher-<br />

programmierbare Steuerungen" (SPS) o<strong>der</strong> in <strong>der</strong><br />

Fertigungsleittechnik als "Numerische Steuer-<br />

ungen" (NC = Numeric Control),<br />

- speziellen Mikroelektronik - Gerätesysteme als<br />

"Prozess - Leitsystem" (PLS),<br />

- internes Verbindungssystem, heute meist mit<br />

Bussen realisiert (Feldbusse, Systembusse),<br />

sowie geeignete Kommunikationseinrichtungen.<br />

"Verbindungsprogrammierte Steuerungen" (VPS)<br />

sind nur noch für sehr kleine Anwendungen üblich.<br />

Die Leiteinrichtung wird auch als "Prozess -<br />

<strong>Automatisierung</strong>ssystem", "Prozess - Leitsystem"<br />

o<strong>der</strong> "Prozessdatenverarbeitungssystem"<br />

bezeichnet.<br />

Technischer Prozess: Produktionsanlage o<strong>der</strong> Einrichtung<br />

zur Erhaltung o<strong>der</strong> Erzeugung eines bestimmten<br />

Zustandes o<strong>der</strong> Produkts, mit Sensoren<br />

(Gebern) zur Erfassung von Einflussgrößen (Prozesszuständen)<br />

und Aktoren (z.B. Pumpe, Ventil)<br />

zur Prozessbeeinflussung über Ergebnisgrößen.<br />

Die Leiteinrichtung erfüllt ihre Aufgaben durch Mess-<br />

Steuerungs-, Regelungs- Überwachungs- und<br />

Schutzfunktionen. Hierfür gelten die Definitionen<br />

nach DIN IEC 600050 Teil 351:<br />

"Steuerung ist ein Vorgang in einem System, bei<br />

dem eine o<strong>der</strong> mehrere var. Größen als Eingangsgrößen<br />

an<strong>der</strong>e Größen als Ausgangsgrößen aufgrund<br />

<strong>der</strong> dem System eigentümlichen Gesetzmäßigkeiten<br />

beeinflussen. Kennzeichen für das<br />

Steuern ist <strong>der</strong> offene Wirkungsweg o<strong>der</strong> ein<br />

geschlossener Wirkungsweg, bei dem die durch die<br />

Eingangsgrößen beeinflussten Ausgangsgrößen<br />

nicht fortlaufend und nicht wie<strong>der</strong> über dieselben<br />

Eingangsgrößen auf sich selbst wirken."<br />

"Regelung ist ein Vorgang, bei dem eine Größe,<br />

die Regelgröße (die zu regelnde Größe), fortlaufend<br />

erfaßt, mit einer an<strong>der</strong>en Größe, <strong>der</strong> Führungsgröße,<br />

verglichen und im Sinne einer Angleichung<br />

an die Führungsgröße beeinflußt wird. Kennzeichen<br />

für das Regeln ist <strong>der</strong> geschlossene Wirkungsablauf,<br />

bei dem die Regelgröße im Wirkungsweg des<br />

Regelkreises fortlaufend sich selbst beeinflusst."<br />

Bild 2.4 stellt Regelung und Steuerung im <strong>Prinzip</strong>,<br />

sowie Messen, Stellen und Prozess in einem Beispiel<br />

dar. Es zeigt, dass<br />

- Regelung mit analogen (bzw. digitalisierten) und<br />

Steuerung mit binären Signalen arbeitet, und<br />

- die Regelung die Regelgröße als Rückführung<br />

verwendet.<br />

Führungs -<br />

grösse<br />

(Sollwert) W<br />

Regelgrösse<br />

(Istwert) X<br />

Bild 2.4: Regeln und Steuern<br />

Eine weitere Aufgabe ist<br />

die "Überwachung" ausgewählter<br />

variabler (Prozess-)<br />

Größen auf<br />

Einhaltung ("Verletzung")<br />

fester o<strong>der</strong> aktuell errechneter<br />

Wertbereiche<br />

o<strong>der</strong> Schaltzustände,<br />

Bild 2.5: Überwachung<br />

z.B. zur Erzeugung von<br />

Meldungen.<br />

"Schützen" heißt, aufgrund<br />

von Überwachungsvorgängen<br />

in den Prozess einzugreifen, um<br />

Menschen nicht zu gefährden und die Anlage, das<br />

Produkt und die Umwelt nicht zu schädigen.<br />

Die Einrichtungen zur Darstellung von Prozesszuständen<br />

("Beobachten") bzw. zur Entgegennahme<br />

manueller Befehle ("Bedienung") werden zusammenfassend<br />

Mensch – Maschine – Schnittstelle<br />

genannt, engl.: HMI (Human – Machine - Interface).<br />

Das gilt ebenso für Einrichtungen zur Programmierung<br />

bzw. Parametrierung <strong>der</strong> Leiteinrichtung.<br />

AS_Grdl.doc 5<br />

<strong>Prinzip</strong><br />

Beispiel: Messen,<br />

Stellen, Prozess<br />

Regeln<br />

f(X, W)<br />

Messen Stellen<br />

Prozess<br />

I I<br />

P<br />

P<br />

Stell -<br />

grösse Y<br />

Bedien-<br />

Befehl,<br />

Bedingung,<br />

Rückmeldung<br />

P<br />

&<br />

S<br />

R<br />

Messen Stellen<br />

Prozess<br />

Steuern<br />

ZU OFFEN ZU AUF<br />

M<br />

Stell-<br />

Befehl

Grundlagen <strong>Automatisierung</strong>ssysteme DHBW Mannheim<br />

3. Phasen / Ebenen- Modell Erich Kleiner, Aug. 2009<br />

3 Phasen / Ebenen - Modell<br />

Mo<strong>der</strong>ne Leitsysteme kann man nur durch eine<br />

ganzheitliche Betrachtungsweise verstehen. Hierzu<br />

eignet sich das "Phasen - und Ebenen - Modell" für<br />

Informations- und Materialstrom in Industrieprozessen<br />

(schon älter, aber noch gültig: Bild 3.1):<br />

Dispositiv<br />

Operativ<br />

Roh - Material<br />

Führen des<br />

Unternehmens<br />

Führen des<br />

Betriebes<br />

U.-<br />

Leit-<br />

Ebene<br />

Betriebs-<br />

Leitebene<br />

Führen des Anlagen - Prozess-<br />

Prozesses<br />

Gruppen -<br />

Leitebene<br />

Einzel - Leitebene<br />

Prozess<br />

Bild 3.1: Phasen / Ebenen – Modell<br />

(nur kursive Begriffe genormt!)<br />

Unternehmens - /<br />

Management -<br />

Daten<br />

Betriebs - /<br />

Produktions -<br />

Daten<br />

Prozess -<br />

Daten<br />

Fertig - Material<br />

Info -<br />

Strom<br />

Material-<br />

Strom<br />

Das Material wird durch einen Prozeß bearbeitet.<br />

Dieser ist durch Aktoren (Eingriffe in den Prozeß)<br />

und Sensoren (Erfassung von Daten aus dem Prozess)<br />

mit dem Informationsstrom verbunden.<br />

Der Informationsstrom findet in verschiedenen<br />

Ebenen statt. Das Dreieck symbolisiert <strong>der</strong>en hierarchische<br />

Glie<strong>der</strong>ung, und damit die Integration von<br />

technologischen, technischen, logistischen, administrativen<br />

und betriebswirtschaftlichen Informationen.<br />

Die Prozessleitebene ist für den technisch einwandfreien<br />

Ablauf des Prozesses zuständig. Sie<br />

enthält die Einrichtungen zum Messen, Steuern,<br />

Regeln, Überwachen und zur Kommunikation für<br />

Bedienung und Wartung.<br />

Sie wird manchmal hierarchisch weiter unterteilt in<br />

Prozess - / Gruppen - und / Einzelleitebene.<br />

Dabei meint nach DIN IEC 60050-351:<br />

- Einzelleitebene: alle Teile <strong>der</strong> Leiteinrichtung,<br />

die unmittelbar auf die Stellglie-<br />

<strong>der</strong> wirken (Steuerg. / Regelung)<br />

- Gruppenleitebene: Teile <strong>der</strong> Leiteinrichtung, die<br />

jeweils auf einen bestimmten<br />

Teilbereich <strong>der</strong> Einzelleitebene<br />

wirken (Steuerung / Regelung<br />

von Stellglied- Gruppen)<br />

- Anlagenleitebene: Teile <strong>der</strong> Leiteinrichtung, die<br />

auf die Gruppenleitebene wir-<br />

ken, z.B. Steuerung / Regelung<br />

eines ganzen Kraftwerks.<br />

In <strong>der</strong> Gruppenleitebene spricht man auch von<br />

"Funktionsgruppen“<br />

In <strong>der</strong> Betriebsleitebene geht es um den ordnungsgemäßen<br />

Ablauf des gesamten Betriebes, z.B. An<br />

lieferung / Ablieferung des Materials, ggf. Mehrere<br />

Prozesse, und die Koordinierung dieser Prozesse.<br />

Der Unternehmensleitebene sind die Funktionen<br />

zur Führung des Gesamtunternehmens zugeordnet.<br />

Das betrifft sowohl administrative Aufgaben und<br />

Zielvorgaben als auch die Koordination mehrerer<br />

Betriebe.<br />

In <strong>der</strong> Unternehmensleitebene überwiegen<br />

dispositive Funktionen (Einplanung von Terminen,<br />

Mengen,..),<br />

in <strong>der</strong> Prozessleitebene operative Funktionen<br />

(Durchführung <strong>der</strong> Produktion).<br />

Für die Realisierung <strong>der</strong> Leittechnik ist wichtig, dass<br />

ihre Reaktionszeiten umso kürzer sein müssen, je<br />

näher eine Funktion dem Prozess ist.<br />

Das Modell zeigt, dass ein mo<strong>der</strong>nes Leitsystem die<br />

Aufgaben von Prozess-, Betriebs- und Unternehmensführung<br />

umfasst. Dazu müssen die unteren<br />

Ebenen den höheren die notwendigen Daten liefern.<br />

Alle Ebenen müssen also im Blick auf das ganze<br />

Modell realisiert werden. Für den Entwurf eines<br />

solchen Systems reicht es nicht aus, nur die Erfassung<br />

und Verarbeitung von Prozess - Signalen im<br />

Sinne von Steuerung und Regelung zu sehen, son<strong>der</strong>n<br />

es ist <strong>der</strong> gesamte Informationsfluss zu planen.<br />

Daher haben wir heute statt einer<br />

Signal- orientierten Mess-, Steuer- und<br />

Regelungstechnik<br />

6 AS_Grdl.doc<br />

eine<br />

Informations- orientierte Leittechnik<br />

Bezeichnungen und Bedeutung von Ebenen sind<br />

nicht in allen Anwendungsgebieten gleich (siehe Bild<br />

3.2) son<strong>der</strong>n "historisch" gewachsen und wegen des<br />

Fehlens allgemein gültiger Normen (noch) recht<br />

verschieden, hauptsächlich zwischen „Prozessautomatisierung“<br />

und „Fertigungsautomatisierung“.<br />

Leit-<br />

Ebene<br />

Prozess-<br />

Ebene<br />

Feld-<br />

Ebene<br />

- Übergeordnete Verarbeitungs- /<br />

Managementfunktionen,<br />

- Zentrale Bedienung<br />

- Verarbeitung<br />

(Steuerung / Regelung)<br />

- Sensoren / Aktoren<br />

Bild 3.2. Ebenen in <strong>der</strong> Fertigungsleittechnik<br />

In <strong>der</strong> Fertigungsleittechnik sind z.B. die Begriffe<br />

gemäß Bild 3.2 üblich, die genau genommen von<br />

<strong>der</strong> Definition für „Leittechnik“ in IEC 600050-351<br />

abweichen.

Berufsakademie Mannheim <strong>Automatisierung</strong>ssysteme Grundlagen<br />

Erich Kleiner, Sept. 2005 4 Anwendungsgebiete, Merkmale<br />

4 Anwendungsgebiete und Merkmale<br />

Prozess - <strong>Automatisierung</strong>ssysteme werden in ganz<br />

verschiedenen Anwendungsgebieten eingesetzt, die<br />

man etwa so wie in Bild 4.1 dargestellt glie<strong>der</strong>n kann<br />

(DIN IEC 60050-351). In <strong>der</strong> Praxis wird meist<br />

zwischen „Fertigungs- Automation“ und „Prozess-<br />

Automation“ unterschieden.<br />

Leittechnik<br />

Produktionsleittechnik<br />

Fertigungsleittechnik<br />

Stückprozesse (Linienfertigung)<br />

Stückprozesse Werkstattfertigung<br />

Verfahrensleittechnik<br />

Fließprozesse<br />

Chargenprozesse<br />

Kraftwerksleittechnik<br />

Netzleittechnik<br />

Gebäudeleittechnik<br />

Verkehrsleittechnik<br />

Kommunikationsleittechnik<br />

Bild 4.1: Anwendungsgebiete <strong>der</strong> Leittechnik<br />

„Fertigungs-<br />

Automation“<br />

„Prozess-<br />

Automation“<br />

In <strong>der</strong> vorliegenden Unterlage werden Grundlagen<br />

<strong>der</strong>jenigen Systeme beschrieben, die in <strong>der</strong> Produktionsleittechnik<br />

und <strong>der</strong> Kraftwerksleittechnik angewandt<br />

werden.<br />

Fertigungsleittechnik beschäftigt sich mit dem Einsatz<br />

von Leitsystemen zur <strong>Automatisierung</strong> von<br />

Stückprozessen (<strong>der</strong> Produktion von Werkstücken<br />

o<strong>der</strong> Baugruppen). Für jedes Werkstück sind<br />

mehrere Arbeitsschritte nötig, ein solcher Vorgang<br />

wird daher "diskontinuierlich" genannt. Er kann in<br />

einer Linienfertigung o<strong>der</strong> einer flexiblen Fertigung<br />

ablaufen.<br />

Ein Linienprozess besteht aus einer Reihe von Vorrichtungen,<br />

die in einer "Linie" ein bestimmtes<br />

Produkt herstellen.<br />

Unter einem flexiblen Produktionssystem (FPS) ist<br />

eine Anordnung aus im Allgemeinen mehreren<br />

Produktionskapazitäten zu verstehen, die zur teilweisen<br />

o<strong>der</strong> vollständigen Herstellung unterschiedlicher<br />

Produkte nach einem Arbeitsplan im Rahmen<br />

einer Fertigung bzw. einer Montage dienen. Ein Arbeitsplan<br />

enthält in Arbeitsvorgängen die Vorschrift<br />

zur Fertigung eines Werkstückes. Eine Kapazitätseinheit<br />

stellt dazu Kapazität zur Verfügung, mit ein-<br />

5. Entstehung einer Automat.-Anlage<br />

Bild 5.1 (rechts) zeigt die „Lebensphasen“<br />

einer Anlage <strong>der</strong> Prozessautomation. Je nach<br />

Größe und Komplexität variieren die angegebenen<br />

Zeiten. Davor liegt die Entwicklung.<br />

Planung<br />

- Prozess,<br />

- Anlage<br />

- Leittechnik<br />

em mengenmäßigen Leistungsvermögen zur Durchführung<br />

Wert - steigern<strong>der</strong> Arbeitsvorgänge.<br />

Beispiele für Kapazitätseinheiten sind: Koordinatenmessgeräte,<br />

Spannplätze usw.<br />

Durch mechanische Bearbeitung (Drehmaschinen,<br />

Fräszentren, Schleifmaschinen) o<strong>der</strong> durch Fügeprozesse<br />

in Verbindung mit Transporteinrichtungen<br />

findet in einem FPS eine geometrische Gestaltung<br />

eines Werkstückes o<strong>der</strong> einer Baugruppe statt.<br />

Die Verfahrensleittechnik dient <strong>der</strong> <strong>Automatisierung</strong><br />

von kontinuierlichen und diskontinuierlichen<br />

Prozessen zur Herstellung von Produkten in einem<br />

Verfahren.<br />

Kontinuierliche Prozesse sind "Fließprozesse", z.B.<br />

die fortwährende Herstellung des gleichen chemischen<br />

Stoffes in einer dazu vorhandenen verfahrenstechnischen<br />

Anlage.<br />

Diskontinuierliche Prozesse in <strong>der</strong> Verfahrenstechnik<br />

sind Chargenprozesse zur automatischen Herstellung<br />

von Produkten nach Rezepten. Unter Rezept<br />

versteht man eine Vorschrift zur Herstellung<br />

eines Produkts, es ist also vergleichbar mit dem<br />

Arbeitsplan in <strong>der</strong> Fertigungsleittechnik. Rezepte<br />

basieren auf verfahrenstechnischen Grundoperationen<br />

wie z.B. Destillieren, Mischen, usw.<br />

Die Erstellung, die Verwaltung und insbeson<strong>der</strong>e die<br />

automatisierte Abarbeitung von Rezepten mittels<br />

Rezeptursteuerungen im Verfahrensleitsystem sind<br />

die gebräuchlichen Wege zur flexiblen Chargenproduktion<br />

in Mehrproduktanlagen.<br />

Kraftwerksprozesse sind kontinuierliche verfahrenstechnische<br />

Prozesse zur Energieumwandlung. An<br />

die Kraftwerksleittechnik werden aber beson<strong>der</strong>s<br />

hohe Anfor<strong>der</strong>ungen nach Sicherheit und Verfügbarkeit<br />

gestellt, so dass sie eine beson<strong>der</strong>e Stellung<br />

einnimmt. Dazu werden nicht nur leittechnische Einrichtungen<br />

son<strong>der</strong>n ganze Prozessteile mit ihrer<br />

Leittechnik redundant ausgeführt, die dann möglichst<br />

in getrennter HW realisiert werden. Außerdem<br />

werden Prozess und Leittechnik detailliert überwacht<br />

und Daten aufwändig ausgewertet und über Jahre<br />

gespeichert. Das bedeutet natürlich erhöhten Aufwand,<br />

<strong>der</strong> sich aber durch Verfügbarkeitserhöhung<br />

amortisiert.<br />

Netzleittechnik und Gebäudeleittechnik dienen<br />

<strong>der</strong> Aufrechterhaltung eines störungsfreien Betriebes,<br />

z.B. <strong>der</strong> Versorgung mit elektrischer Energie,<br />

und müssen sich anbahnende Störungen erkennen<br />

und melden, sowie im Störungsfall - wenn möglich -<br />

den Betrieb durch Umschalten auf redundante Einrichtungen<br />

aufrechterhalten.<br />

Insbeson<strong>der</strong>e die Gebäudeleittechnik steht unter<br />

Preisdruck, was zur Entwicklung wirtschaftlicher und<br />

dennoch technisch interessanter Lösungen geführt<br />

hat (siehe "Prozess-nahe Leittechnik", "Power Bus").<br />

Montage, Inbtriebnahme<br />

- Auf- - Erprobung,<br />

stellung, - Optimierung<br />

- Verkabelung<br />

Betrieb<br />

- Wartung,<br />

- Anpassung /<br />

Optimierung<br />

Außerbetriebnahme<br />

1 .. 24 Monate 0,5 .. 12 Monate bis 30 Jahre Monate /Jahre<br />

AS_Grdl.doc 7

Grundlagen <strong>Automatisierung</strong>ssysteme DHBW Mannheim<br />

5. Entstehung einer Anlage Erich Kleiner, Juli 2012<br />

Es gibt ganz unterschiedliche Arten von<br />

Automationssystemen, die unterschidlich<br />

viel Anlagen-Engineering benötigen (Bild<br />

5.2):<br />

- Komplettgeräte wie z.B. eine Waschmaschinensteuerung<br />

und –Regelung: Hier<br />

ist nur Geräteentwicklung erfor<strong>der</strong>lich.<br />

- Komponenten wie eine Antriebsregelung<br />

für Motion Control: Hier besteht das Anlagen-<br />

Engineering nur aus Parametrierung<br />

<strong>der</strong> Standard- Funktionsbausteine.<br />

- <strong>Automatisierung</strong>s-Anlagen mit modularen<br />

Geräten und HMI- Komponenten: Hier fallen<br />

Planungs- und Integrationsarbeiten an. Dies<br />

ist in Bild 5.1 gemeint.<br />

Die Entwicklung eines <strong>Automatisierung</strong>ssystems<br />

(Große Hersteller: alle Komponenten, ansonsten<br />

Zukauf o<strong>der</strong> nur einzelne Komponenten) erfolgt<br />

aufgrund von Vorgaben durch Vertrieb und Abwicklung<br />

bisheriger Systeme. Es werden Pflichtenhefte<br />

erstellt und abgestimmt, danach wird entwickelt und<br />

getestet. Dabei ist heute ein „Integrationstest“ beson<strong>der</strong>s<br />

wichtig: Zusammenspiel <strong>der</strong> Komponenten.<br />

Dann kann <strong>der</strong> Vertrieb ein System anbieten und<br />

übernimmt im Auftragsfall meist die Projektleitung<br />

(Bild 5.3).<br />

Die Planung eines Leitsystems erfor<strong>der</strong>t verschiedene<br />

Blickwinkel, und diese wie<strong>der</strong>um verschiedene<br />

Kenntnisse (Bild 5.4). Die Ergebnisse werden<br />

in verschiedenen Dokumenten dargestellt.<br />

Verfahrenstechniker bzw. Maschinenbauer mit Prozesskenntnis<br />

müssen den verfahrenstechnischen<br />

bzw. Fertigungs - Prozess entwerfen. Dies wird im<br />

„Grund- Fließschema“ dokumentiert (Bild 5.5a),<br />

das nur den Materialfluss darstellt..<br />

Daraus wird die „Anlage“ mit Rohrleitungen,<br />

Pumpen, usw. im „Verfahrens- Fließschema“<br />

entworfen (Bild 5.5b), auch „Anlagenschema“<br />

genannt. Wenn <strong>der</strong> Verfahrens- / Prozessablauf<br />

nicht allgemein bekannt ist werden (Prosa-)<br />

Anlagenbeschreibungen erstellt.<br />

In das Verfahrens- Fließschema tragen die Verfahrenstechniker<br />

o<strong>der</strong> Leittechniker mit zumindest<br />

Grundkenntnissen des Prozesses Messungen ein,<br />

wodurch das „R & I – Diagramm“ entsteht<br />

(„Rohrleitungen und Instrumentierung“), Bild 5.5c).<br />

Manchmal werden hier durch die Leittechniker<br />

zusätzlich Wirkungslinien zwischen Messungen und<br />

Regelungen eingetragen und <strong>der</strong> Plan „Mess- und<br />

Regelschema“ genannt.<br />

.<br />

Vertrieb<br />

- Gespräche mit Kunden<br />

- Marktanalysen<br />

Planung und<br />

Inbetriebnahme<br />

- Abwicklungserfahrungen<br />

Vertrieb<br />

- Akquisition<br />

- Projektleitung<br />

Bild 5.3: Entwicklung<br />

Zusätze<br />

Prozesstechnik<br />

Prozess-<br />

Know-how<br />

Anlagen-<br />

Schemata<br />

Abläufe<br />

(Mindest-)<br />

Prozess-<br />

Know-how<br />

Anlagentechnik<br />

Anlagen-<br />

Know-how<br />

R & I -<br />

Schemata<br />

Konzepte<br />

Verfahrenstechniker, Starkstromtechniker,<br />

Maschinenbauer Leittechniker,<br />

Bautechniker<br />

=D1<br />

Zerkleinerung<br />

=E1<br />

Roh-<br />

Stoff Trenn-<br />

=HP01 ungLösungsmittel<br />

Anlagen - Erstellung<br />

=H1<br />

Abgas<br />

Abgaswäsche<br />

=E2 =F1<br />

Reak<br />

tion<br />

Wünsche,<br />

For<strong>der</strong>ungen<br />

Abstimmung<br />

Bild 5.4: Anlagenplanung<br />

Destil-<br />

=EP01 lation<br />

=GP01<br />

=S1<br />

Elektr.<br />

Energieversorg.<br />

End-<br />

Produkt<br />

Chemieanlage 3 #CP3<br />

Grundfließschema &PFA<br />

Entwicklung<br />

Pflichtenheft<br />

(Mindest-)<br />

Prozess-<br />

Know-how<br />

Leittechnik<br />

Leittechnik-<br />

Know-how<br />

Funktions -<br />

Pläne<br />

Parameter<br />

Proz.Bil<strong>der</strong><br />

Leittechniker<br />

Engineering<br />

Messwertaufbereitung<br />

Steuerung /<br />

Regelung<br />

a) Grund-<br />

Fließschema<br />

b) Verfahrens-<br />

Fließschema<br />

Energie - und Leittechniker müssen nun Konzepte<br />

für die Realisierung <strong>der</strong> Schaltanlagen, <strong>der</strong> Leiteinrichtung,<br />

<strong>der</strong> Kommunikation und die Prozess -<br />

Schnittstellen (Verkabelung, Anordnung) festlegen.<br />

=BF01<br />

FRC<br />

Destillation =BT01<br />

#CP3=F1<br />

Verfahrensfließschema &PFB<br />

TRI<br />

=QM01 =QN01<br />

c) R&I-<br />

Diagramm<br />

Die Energietechniker entwerfen Übersichtspläne<br />

<strong>der</strong> elektrischen Versorgung, in denen Schienen,<br />

=BT02<br />

TR<br />

Bild 5.5<br />

Kupplungen, Transformatoren und Abgänge an<br />

Verfahrens-<br />

Verbraucher angegeben sind (Bild 5.6)<br />

Trennsystem #CP3=F1 HP01<br />

R&I-Fließschema &MFB Dokumente<br />

8 AS_Grdl.doc<br />

Abnahme<br />

Bild 5.2: Arten von<br />

Automationssystemen<br />

Entwicklung<br />

Test<br />

1. Anlage<br />

Prozess-<br />

Eingriff<br />

Bedienen /<br />

Beobachten<br />

Daten-<br />

Auswertung

Berufsakademie Mannheim <strong>Automatisierung</strong>ssysteme Grundlagen<br />

Erich Kleiner, Aug. 2010 6. Datenarten, -Flüsse<br />

Die "innere Leittechnik", also die eigentliche Leiteinrichtung,<br />

ist von Leittechnikern im Detail festzulegen,<br />

heute meist in Form von Funktionsplänen. (Bild<br />

5.7). Außerdem müssen Parameter zumindest als<br />

Ausgangswerte für den Beginn <strong>der</strong> Inbetriebnahme<br />

festgelegt werden. Für die Kommunikation Mensch -<br />

Prozess sind die Prozessbil<strong>der</strong> für die Bildschirm-<br />

Bedienung im Detail zu erstellen (Entwürfe meist<br />

von den Verfahrenstechnikern). Auch hierfür sind<br />

zumindest Grundkenntnisse des Prozesses<br />

erfor<strong>der</strong>lich.<br />

Außerdem werden Anschluss- Schaltpläne für Ein-<br />

und Ausgabekanäle sowie Stromlaufpläne für die<br />

Schalteinrichtungen benötigt<br />

6. Datenarten und -Flüsse<br />

6.1 Konfigurationsdaten<br />

Bild 6.1 zeigt die Inhalte <strong>der</strong> Daten, die zur Erstellung<br />

/ Beschreibung eines leittechnischen Systems<br />

benötigt werden, und wer welche Daten<br />

erstellt. Dabei ist die Zuordnung <strong>der</strong> Planer<br />

abhängig vom Anwendungsgebiet. Beispiele:<br />

- Chemische Industrie: Planer meist beim Kunden,<br />

- Kraftwerke: Planer beim Hersteller<br />

(Der Kraftwerksprozess ist kein Betriebsgeheimnis).<br />

In <strong>der</strong> gesamten Verfahrenstechnik kommt <strong>der</strong><br />

Einsatz von Planungsfirmen ("Consultings") vor.<br />

Die Datenhaltung <strong>der</strong> Systemdaten erfolgt im Engineering<br />

- Werkzeug o<strong>der</strong> in <strong>der</strong> Leiteinrichtung<br />

selbst, meist in einer vom Fabrikat <strong>der</strong> Leiteinrichtung<br />

abhängigen Mischung.<br />

6.2 Prozessdaten<br />

Bild 6.2 zeigt grob die Daten, die während des<br />

Betriebes eines Leitsystems verwendet werden.<br />

Die Leiteinrichtung erhält vom Prozess die aktuellen<br />

Daten, die sie für ihre Prozesseingriffe benötigt, z.B.<br />

zur Erkennung einer Grenzwertverletzung zur<br />

Auslösung eines Schutzbefehls im Prozess.<br />

An die übergeordnete Betriebsleitebene (lila Box im<br />

Bild) werden größtenteils verknüpfte, bewertete<br />

Signale weitergegeben, z.B. die Betriebszeit eines<br />

Aggregates.<br />

Die Datenhaltung <strong>der</strong> aktuellen Prozessdaten erfolgt<br />

stets in <strong>der</strong> Leiteinrichtung. Vergangenheitsdaten<br />

(z.B. Messwerte für Kurvendarstellungen) werden oft<br />

in speziellen Rechnern höherer Ebenen gehalten.<br />

6.3 Mensch - Maschine – Schnittstelle (HMI)<br />

Über die Mensch - Maschine - Schnittstelle (Blaue<br />

Box im Bild 6.2 rechts)<br />

- erhält <strong>der</strong> Mensch aktuelle Informationen über den<br />

Prozesszustand (Messwerte, Grenzwertver-<br />

letzungen), bzw. Zustand <strong>der</strong> Leiteinrichtung, und<br />

- greift in den Prozess ein (Sollwertvorgabe,<br />

Stell - / Schalt - Befehle).<br />

Bild 6.3 zeigt die verschiedenen Datenflüsse über<br />

die Mensch- Maschine- Schnittstelle (HMI):<br />

= F1GP10BL01 ; M_Level_H<br />

= F1GP10QM01 ; I_Vent_ZU<br />

Konfigurationsdaten (Beschreibung / Parametrierung des Leitsystems):<br />

Systemsoftware / Firmware, erstellt durch Entwickler:<br />

- Betriebssystem,<br />

- Kommunikationssoftware (intern und Schnittstellen),<br />

- standardisierte Grundfunktionen (Funktionsbausteine, Makros)<br />

Anwen<strong>der</strong>programme (Funktionsalgorhythmus), erstellt durch Planer:<br />

- Anlagen - spezifische Programme zum Leiten <strong>der</strong> Anlage (MRS),<br />

- Parameter zur Darstellung / Handhabung von Meldungen,<br />

- Prozess - Darstellung (Prozessbil<strong>der</strong>)<br />

- Gerätedaten (ggfs. Im Engineering Tool)<br />

Anlagenparameter / Funktionsdaten, eingegeben durch Bediener /<br />

Instandhalter<br />

- Rezepturdaten, Bearbeitungsdaten,<br />

Bediener<br />

- Bedienen: - Eingeben von Parametern,<br />

- Auslösen von Prozesseingriffen<br />

- Beobachten: - Überwachen des Anlagenzustandes,<br />

- Dokumentation von Meldungen, Protokollen<br />

Instandhalter<br />

- Eingeben von Geräte - Parametern, Simulation<br />

- Funktionsprüfung, Fehlerbeseitigung<br />

- Diagnose, Funktionsüberwachung,<br />

- Fehlersuche<br />

Planer, Inbetriebnehmer<br />

- Projektierung, Programmierung, Dokumentation (neu),<br />

- Laden <strong>der</strong> Leiteinrichtung<br />

- Funktionstest, Dokumentation (Revision)<br />

AS_Grdl.doc 9<br />

UND<br />

&<br />

1<br />

Antr.St.<br />

FREIG_E<br />

FREIG_A<br />

AUTO_E<br />

AUTO_A<br />

....<br />

Pumpe 1 = F1GP10GP01<br />

Pumpe 2 = F1GP20GP01<br />

Bild 6.1: Konfigurationsdaten und ihre Ersteller<br />

Prozesszustand (bewertet, verknüpft),<br />

Statistik - Daten<br />

Grenzsignale,<br />

verknüpfte / berechnete Werte,<br />

Stellgrößen, Befehle<br />

Bild 6.2: Prozessdaten<br />

Zustände,<br />

Gefahren,<br />

Eingriffe<br />

Prozesszustand (analoge / binäre Signale)<br />

Prozesseingriffe (Stellgrößen / binäre Befehle)<br />

Bild 6.3: Datenflüsse über HMI<br />

Bild 5.6:<br />

Starkstrom-<br />

Übersichtsplan<br />

Bild 5.7:<br />

Funktionsplan<br />

Hersteller<br />

Kunde<br />

Consulting

Grundlagen <strong>Automatisierung</strong>ssysteme Berufsakademie Mannheim<br />

6 Datenarten, -Flüsse Erich Kleiner, Aug. 2010<br />

Der Planer benutzt ein Engineeringtool, mit dem er<br />

in <strong>der</strong> Regel zunächst offline arbeitet. Er sammelt<br />

Daten und erstellt die Steuerungs- und Regelungs -<br />

Algorithmen, das "Anwen<strong>der</strong> - Programm". Dabei<br />

o<strong>der</strong> - wenn es die Einrichtung ermöglicht - dadurch<br />

entsteht die Detaildokumentation.<br />

Später lädt er mit <strong>der</strong>selben o<strong>der</strong> einer an<strong>der</strong>en<br />

Einrichtung die Daten in die Leiteinrichtung. Der<br />

Planer o<strong>der</strong> ein Inbetriebnehmer testet die Wirkungsweise<br />

und passt Leiteinrichtung und Dokumentation<br />

an ("Revision").<br />

Hierzu dienen heute meist normale PCs mit Standard<br />

- Betriebssystem und – Schnittstellen.<br />

Der Instandhalter im Betrieb verwendet das gleiche<br />

Engineeringtool o<strong>der</strong> eine an<strong>der</strong>e Einrichtung, um<br />

Diagnoseinformationen und aktuelle Sign<br />

6.4 Datenübertragung<br />

Abhängig von Art und<br />

Verwendung <strong>der</strong> Daten<br />

werden verschiedene<br />

Methoden / Verfahren zu<br />

ihrer Übertragung eingesetzt<br />

(Bild 6.4).<br />

Leit-<br />

Einrichtung<br />

(Station 1)<br />

Datenverarbeitung<br />

In <strong>der</strong> untersten Ebene, <strong>der</strong><br />

Prozessleitebene bzw. ggf.<br />

<strong>der</strong> Einzel - Leitebene,<br />

müssen aktuelle Prozess-<br />

I<br />

werte als einzelne Signale<br />

schnell <strong>der</strong> Leiteinrichtung „Anlage“ (Prozess)<br />

zur Verfügung stehen, um<br />

z.B. Überschwingungen bei Bild 6.4 Datenübertragung<br />

Regelungen zu vermeiden<br />

o<strong>der</strong> im Gefahrenfall schnell genug einen Gegenbefehl<br />

auszulösen.<br />

Hierzu werden feste Verdrahtung, Bussysteme o<strong>der</strong><br />

immer mehr drahtlose Systeme verwendet, die in<br />

<strong>der</strong> Lage sind, schnell genug zu übertragen, z.B.<br />

Feldbusse (wie PROFIBUS), o<strong>der</strong> ein Produkt -<br />

spezifischer Prozessbus. Wegen <strong>der</strong> Vielzahl <strong>der</strong><br />

Signale und zur Gewährleistung <strong>der</strong> gefor<strong>der</strong>ten<br />

Geschwindigkeit werden meist mehrere Feldbus-<br />

Systeme in einem Leitsystem benutzt.<br />

Innerhalb <strong>der</strong> Leiteinrichtung sind ebenfalls schnelle<br />

Übertragungen einzelner Signale nötig, z.B. zwischen<br />

über- und untergeordneten Regelungen. Hier<br />

werden meist Produkt - spezifische Prozessbusse<br />

(„Systembus“) eingesetzt.<br />

Ganz an<strong>der</strong>s ist die Situation beim<br />

- Laden von Bil<strong>der</strong>n in Bedieneinrichtungen,<br />

- Konfigurieren von Leiteinrichtungen,<br />

- Übermitteln von Datenpaketen für Kurven und<br />

Protokolle an höhere Ebenen.<br />

Leit-<br />

Einrichtung<br />

(Station 2)<br />

aus <strong>der</strong> Leiteinrichtung zu erhalten. Nach Bedarf<br />

verän<strong>der</strong>t er Parameter o<strong>der</strong> Grenzwerte, simuliert<br />

Signale um Funktionen zu testen, und verän<strong>der</strong>t<br />

auch manchmal Anwen<strong>der</strong>programme. Auch hierzu<br />

werden heute meist normale PCs verwendet.<br />

Der Bediener erhält aktuelle Prozesswerte bzw.<br />

- Meldungen zur Beobachtung und interveniert ggf.<br />

mit Parameter / Sollwertän<strong>der</strong>ungen o<strong>der</strong> Befehlen.<br />

Dies wird "Bedienen und Beobachten" genannt, in<br />

Englisch: "Operating and Monitoring Serv." (OMS)<br />

Für Schichtleiter und Betriebsingenieure sind<br />

Langzeitbetrachtungen, Statistik, Dispositions-<br />

und Optimierungsaufgaben wichtig. Das bedeutet<br />

Handhabung von Information, englisch<br />

"Information Management Services" (IMS, o<strong>der</strong><br />

PIMS von „Process Information Management<br />

Services“)<br />

Mensch -<br />

Maschine -<br />

Schnittstelle<br />

System - Kommunikation:<br />

Aufbereitete Werte<br />

= Datenpakete<br />

nicht zeitkritisch<br />

Konfigurationsdaten, Bil<strong>der</strong><br />

Meldungen / Eingriffe<br />

-> Systembus<br />

z.B. Ethernet<br />

->verdrahtet<br />

-> Feldbus<br />

z.B. PROFIBUS<br />

-> wireless<br />

Hier geht es stets um größere Datenmengen, die<br />

nur zusammen verwendet werden können. Das ist<br />

die Stärke allgemein üblicher standardisierter Busse<br />

<strong>der</strong> Datenverarbeitung wie z.B. Ethernet, die daher<br />

hier als "Systembus" verwendet werden.<br />

Außerdem trägt dies zu <strong>der</strong> heute gefor<strong>der</strong>ten<br />

"Offenheit" eines Leitsystems bei, da die Daten dann<br />

leicht an an<strong>der</strong>e Rechnersysteme weitergegeben<br />

werden können. Die Übertragungszeit ist hier nicht<br />

mehr kritisch. Wertän<strong>der</strong>ungen, <strong>der</strong>en Zeitpunkt<br />

wichtig ist, werden bei <strong>der</strong> ersten Speicherung in <strong>der</strong><br />

Leiteinrichtung mit einem "Zeitstempel" versehen<br />

Um freien Zugriff von höheren Ebenen auf<br />

Prozessdaten zu haben und gleiche Schnittstellen<br />

(HW und SW) benutzen zu können wird immer mehr<br />

„Echtzeit – Ethernet“ (Industrial Ethernet) eingesetzt.<br />

(Mehr dazu siehe „Systemkommunikation“)<br />

10 AS_Grdl.doc

DHBW Mannheim <strong>Automatisierung</strong>ssysteme Grundlagen<br />

Erich Kleiner, Juli 2003 7 Strukturen, Realisierungen<br />

7. Strukturen und Realisierungen<br />

7.1 Hierarchie - Ebenen, Funktionen<br />

Größere Steuerungs- (und Regelungs-) Aufgaben<br />

umfassen Teilaufgaben, wie in Bild 7.1.1 am<br />

Beispiel einer einfachen Pumpensteuerung gezeigt:<br />

- Die Bedienung erfolgt z.B. über Tasten EIN / AUS<br />

(heute normalerweise über Bildschirm realisiert),<br />

- Da oft Bedingungen beachtet und Abläufe automatisiert<br />

werden, gehen die Bedienbefehle meist<br />

über eine „Signaleingabe“ (bzw. Schnittstelle) an<br />

ein programmierbares Logik - System (PLS),<br />

- Aus dem Prozess werden Zustände erfasst und<br />

dem PLS über Eingaben zugeführt.<br />

- Im PLS verknüpft die CPU gemäß Anwen<strong>der</strong> -<br />

Programm Befehle und Bedingungen.<br />

- Befehle werden z.B. als 230 V – Signale an eine<br />

Schalteinrichtung (Leistungsschütz) gegeben,<br />

- und diese schaltet die 400 V auf den Pumpenmotor<br />

(hier nicht einzeln dargestellt).<br />

Je mehr Objekte wie Pumpen, Absperrschieber,<br />

Regelventile usw. zu steuern sind, umso mehr<br />

empfiehlt es sich, die Aufgaben pro Objekt zu<br />

betrachten und zu „kapseln“, zumal diese meist viel<br />

aufwendiger sind als hier gezeigt und daher eine<br />

Standardisierung und Mehrfachverwendung Planungskosten<br />

spart und Fehler verringert.<br />

(<strong>Automatisierung</strong>slevel)<br />

Prozessebene<br />

Anlagen-<br />

Leitebene (Norm)<br />

Gruppen-<br />

Leitebene (Norm)<br />

Bedienung<br />

Einzel-<br />

Leitebene (Norm)<br />

- Steuerung,<br />

&<br />

Regelung<br />

- Messwertaufbereitung,<br />

- Befehsausgabe<br />

Feldebene<br />

- Messwerterfassung<br />

/<br />

- Prozesseingriffe<br />

- Prozess<br />

(Feld)<br />

Je umfangreicher eine Anlage ist, desto mehr lohnt<br />

sich eine <strong>Automatisierung</strong>. Dazu empfiehlt es sich,<br />

zusammengehörende Teile, wie z.B. Pumpensteuerung<br />

und -Regelung zu Gruppen zusammen zu<br />

fassen, ebenso auf höherer Ebene die beiden<br />

redundanten Pumpen und darüber Pumpenanlage<br />

und Gebläse für den Wärmetauscher.<br />

&<br />

Bedienung: EIN / AUS<br />

24V<br />

Schalteinrichtung<br />

Bild 7.1.1: vereinfachtes Steuerungsbeispiel: Pumpe<br />

So ergibt sich eine waagerechte Unterteilung des zu<br />

automatisierenden Prozesses in gesteuerte bzw.<br />

geregelte Objekte, die mit möglichst wenigen Typen<br />

(„Klassen“) realisiert werden, wie in Bild 7.1.2<br />

waagerecht dargestellt. Sie sind die „Ebene“ <strong>der</strong><br />

Einzelsteuerungen, die „Einzel – Leitebene“.<br />

So entsteht eine vertikale Glie<strong>der</strong>ung mit Ebenen,<br />

und zwar umso mehr, je höher <strong>der</strong> gewünschte<br />

<strong>Automatisierung</strong>sgrad ist. Dabei ist es sinnvoll,<br />

Aufgaben so weit wie möglich nach unten zu<br />

delegieren, damit die oberen Ebenen einfach<br />

bleiben. So gehört z.B. alles, was dem Schutz von<br />

Antrieben dient, in die Einzelleitebene.<br />

AS_Grdl.doc 11<br />

Eingabe<br />

Verarbeitung<br />

Ein/Ausgabe<br />

Messung<br />

Prozess<br />

PLS<br />

CPU<br />

Niveau<br />

> MIN<br />

digital<br />

#<br />

=<br />

4..20 4..20 mA mA<br />

= =<br />

# #<br />

&<br />

S R<br />

<strong>Automatisierung</strong>sgrad<br />

Anteil <strong>der</strong> selbsttätigen<br />

Funktionen<br />

& &<br />

<strong>Automatisierung</strong>sumfang (Anlagengröße)<br />

230V<br />

400V<br />

Bild 7.1.2:<br />

<strong>Automatisierung</strong>sgrad

Grundlagen <strong>Automatisierung</strong>ssysteme DHBW Mannheim<br />

7 Strukturen, Realisierungen Erich Kleiner, Sept. 2005<br />

Ebenen: Struktur:<br />

Unternehmens -<br />

Leitebene<br />

Fabrik-, Betriebs -<br />

leitebene<br />

Produktions-<br />

Leitebene<br />

Prozessebene<br />

(Alagen-,<br />

Gruppenleitebene,Einzelleitebene)<br />

- Steuerung,<br />

Regelung<br />

- Messwertaufbereitung,<br />

- Befehsausgabe<br />

& &<br />

Bild 7.1.3: Hierarchieebenen, Funktionen, Realisierung<br />

Als Detaillierung des Phasen / Ebenen - Modells<br />

zeigt Bild 7.1.3 eine fein geglie<strong>der</strong>te Struktur für Leitsysteme.<br />

Die Aufteilung <strong>der</strong> Gesamtaufgabe auf<br />

hierarchisch strukturierte Ebenen ist heute im <strong>Prinzip</strong><br />

allgemein üblich, tritt jedoch nur bei entsprechend<br />

umfangreichen Anwendungen auf, und wird<br />

auch nicht in allen Anwendungen vollständig benötigt.<br />

So ist in <strong>der</strong> Fertigungsautomation eine<br />

horizontale Struktur mit vernetzten, selbstständig<br />

agierenden Einheiten („Agenten“) sinnvoller.<br />

Für Unternehmens-, Fabrik- und Produktionsleitebene<br />

ergibt sich eine Unterteilung meist schon<br />

alleine durch die Anordnung <strong>der</strong> ausführenden<br />

Rechner bzw. <strong>der</strong> zuständigen Stellen.<br />

Alles, was direkt <strong>der</strong> Prozessbeeinflussung dient,<br />

wird „Prozessleitebene“ genannt. Die Unterteilung<br />

dieser Prozessleitebene hat folgende Vorteile:<br />

- leichtere Planung und Instandhaltung, da kleine,<br />

für sich abgeschlossene Funktionen leichter ver-<br />

ständlich sind als ein Dickicht von Abhängigkeiten<br />

in einer zusammengefassten Lösung.<br />

- Möglichkeit <strong>der</strong> Aufteilung auf verschiedene Hard-<br />

ware - Einrichtungen ("Verteilte Leittechnik") zur<br />

Erhöhung <strong>der</strong> Verfügbarkeit und ggf. Bildung von<br />

Redundanzen, für Prozess und Leittechnik.<br />

- Möglichkeit <strong>der</strong> räumlichen Verteilung insbeson-<br />

<strong>der</strong>e <strong>der</strong> Einrichtungen <strong>der</strong> Einzelleitebene, und<br />

damit kurze Verkabelungswege zu Sensoren und<br />

Aktoren.<br />

Funktionen:<br />

Marketing- u. Produktionsstrategien,<br />

Mittel-, langfristige Planung<br />

Auftragsverwaltung, -Planung, -Steuerung,<br />

Entwicklung, Konstruktion, Qualitätsplanung<br />

Fertigungs -, Werkstattsteuerung,<br />

Lagerverwaltung, Bestandhaltung<br />

Betreiben einer Produktionsanlage<br />

- gesamter Prozess<br />

- (Funktions-) Gruppen von Aggregaten<br />

Maschinen- / Aggregate -<br />

Steuerung / Regelung / Schutz,<br />

einschl. Diagnose, Simulation, Prüfung<br />

Grenzsignalbildung,<br />

Plausibilitätsprüfung, Simulation,<br />

Linearisierung, Berechnung (z.B. F aus �P)<br />

Messen<br />

(Physikalisch - elektrische Wandlung)<br />

Schalten, Stellen<br />

(Elektrisch - physikalische Wandlung)<br />

Realisierung durch:<br />

- Reduzierung <strong>der</strong> Signalverbindungen zwischen<br />

verteilten Einrichtungen, da Einzelsignale nur an<br />

eine Einrichtung gehen, und die höhere Ebene<br />

nur zusammengefasste Informationen erhält.<br />

So werden "<strong>Automatisierung</strong>s - Inseln" gebildet.<br />

- Möglichkeit <strong>der</strong> Zusammenfassung von Feld- und<br />

Einzelleitebene in dezentralen Strukturen,<br />

z.B. eine Einrichtung für ein Ventil, die Regelung,<br />

Ansteuerung und Messungen enthält, und nur über<br />

einen Feldbus mit <strong>der</strong> Gruppen / Prozessleitebene<br />

verbunden ist.<br />

Bild 7.1.3 zeigt rechts grob die Einsatzgebiete verschiedener<br />

Arten von Leiteinrichtungen:<br />

- NCs (Numerische Steuerungen in <strong>der</strong> Fertigung)<br />

enthalten meist nur die Einzelleitebene,<br />

- SPS (o<strong>der</strong> Industrie - PCs) enthalten meist Einzel -<br />

und ggf. Gruppenleitebene,<br />

- PLS reichen von Einzelleitebene bis Prozessleit-<br />

ebene, und sind meist "verteilt" angeordnet.<br />

Sie kommen auch in Kombination mit unterge-<br />

ordneten SPS vor.<br />

Die übergeordneten Ebenen lassen sich heute über<br />

Schnittstellen in allen Fällen ankoppeln. Interessant<br />

für die Kosten bei Erstellung und späterer Anpassung<br />

an betriebliche Erfor<strong>der</strong>nisse sind aber die<br />

Engineering – Möglichkeiten bezogen auf Durchgängigkeit<br />

durch alle Ebenen.<br />

12 AS_Grdl.doc<br />

Feldgeräte NC Spezielle Rechner<br />

SPS<br />

PLS<br />

PLS<br />

SPS<br />

PLS<br />

Prozess - nahe Leittechnik

DHBW Mannheim <strong>Automatisierung</strong>ssysteme Grundlagen<br />

Erich Kleiner, Juli 2012 6 Strukturen, Realisierungen<br />

7.2 Realisierungen<br />

Bild 7.2.1: Automationsaufgaben, -Anwendungen und -Systeme<br />

Im obigen Bild (7.2.1) sind heute gebräuchliche<br />

<strong>Automatisierung</strong>seinrichtungen bezogen auf Aufgaben<br />

und Anwendungen dargestellt.<br />

NC / CNC (Numerische Steuerungen, auch Computer<br />

– unterstützt) wurden für Werkzeugmaschinen-<br />

Steuerungen zur Positionierung / Bewegung von<br />

Werkzeug / Werkstück entwickelt. Sie kommen<br />

heute als spezielle, robuste HW o<strong>der</strong> als SW in<br />

einem Industrie – PC vor. Anwendung: z.B. eine<br />

automatisierte Drehbank.<br />

Mit Motion Control wird die koordinierte Drehzahlregelung<br />

von Antrieben an Produktionsmaschinen<br />

bezeichnet. Hier kommt es auf hohe Verarbeitungs<br />

– und Datenübertragungsgeschwindigkeit an.<br />

Leistungsmerkmale sind die Anzahl <strong>der</strong> koordinierten<br />

Achsen und die Genauigkeit. Kommt ebenfalls<br />

als spezielle HW (SPS – Variante) vor o<strong>der</strong> als SW-<br />

Paket auf IPCs. Anwendung: z.B.: Papiermaschine.<br />

Als RTU (Remote Terminal Unit) wird eine dezentrale<br />

Erfassung weniger Daten mit evtl. einfachen<br />

Prozesseingriffen verstanden (Umwandlung <strong>der</strong><br />

Prozesssignale in BUS – Telegramme zur Auswertung<br />

in <strong>der</strong> Leitebene). HW: Kompaktgeräte o<strong>der</strong><br />

PC. Anwendung: z.B. Pumpstation bei einem<br />

Brunnen in <strong>der</strong> Wasserversorgung.<br />

Die SPS (Speicher - Programmierbare Steuerung),<br />

englisch PLC (Programmable Logic Control) ist die<br />

allgemeine Lösung für <strong>Automatisierung</strong> in <strong>der</strong> Industrie.<br />

Sie kommt als spezielle robuste HW in einer<br />

großen Bandbreite von kleinen Kompaktgeräten bis<br />

zu modularen Systemen vor, läuft auf robusten<br />

Industrie – PC – Karten für Hutschienen- Montage,<br />

speziellen Karten in einem PC o<strong>der</strong> auf einem PC.<br />

Trotz des Namens „Steuerung“ enthalten sie teilweise<br />

auch Regelungsfunktionen (und An<strong>der</strong>es).<br />

Leistungsmerkmal ist z.B. die Anzahl <strong>der</strong> „E/A –<br />

Punkte“.<br />

Als RIO (Remote In / Output) werden dezentrale,<br />

also ausgelagerte Ein / Ausgabegeräte bezeichnet,<br />

die z.B. als Reihenklemmen mit Feldbuskopplung<br />

ausgeführt sind. Einsatz meist bei SPS.<br />

Zur Visualisierung für die Bedienung und Beobachtung<br />

werden bei größeren Einrichtungen spezielle<br />

Visualisierungssysteme eingesetzt. Viele, insbeson<strong>der</strong>e<br />

kleine SPS enthalten Displays o<strong>der</strong> Touch<br />

Screens.<br />

Unter PIMS (Process Information Management Service)<br />

versteht man die Auswertung <strong>der</strong> Prozessdaten<br />

für Statistik, Diagnose und Optimierung,<br />

z.B. über die Häufigkeit bestimmter Meldungen.<br />

Als PAC (Programmable Automation Controller)<br />

werden neuere SPS mit PC- Innenleben bezeichnet,<br />

die eine Plattform für alle Aufgaben bieten und Engineering<br />

mit einem Werkzeug und einem Datenbestand<br />

erlauben. Definitionen und Konstruktionen<br />

sind zwischen den Produkten noch verschieden. Sie<br />

sind das „High End“ <strong>der</strong> Systeme für Fertigungs-<br />

und Produktionsautomatisierung. Engineering z.B.<br />

mit LabView, Daten nach „Tag-Nr.“- organisiert.<br />

PLS (Prozess – Leit – Systeme) wurden für große<br />

Anlagen <strong>der</strong> Verfahrenstechnik mit hohen Anfor<strong>der</strong>ungen<br />

an Engineeringkomfort, Verfügbarkeit und<br />

Diagnoseunterstützung entwickelt, manchmal für<br />

spezielle Anwendungsgebiete, z.B. Kraftwerke. Sie<br />

sind modular aufgebaut und realisieren alle oben<br />

gezeigten Aufgaben. Für Visualisierung und PIMS<br />

werden spezielle o<strong>der</strong> integrierte Lösungen<br />

eingesetzt.<br />

Tabelle 7.2.1 zeigt die „Spannweite“ zwischen kleiner<br />

SPS und PLS am Beispiel <strong>der</strong> Eingangszahlen:<br />

Binäreingänge Analogeingänge<br />

Kleine SPS: 12 4<br />

Großes PLS: 10 000 2 000<br />

Intelligente Antriebe übernehmen immer öfter ihre<br />

Steuerung und Regelung selbst.<br />

AS_Grdl.doc 13

Grundlagen <strong>Automatisierung</strong>ssysteme DHBW Mannheim<br />

7 Strukturen, Realisierungen Erich Kleiner, Sept 2005<br />

7.3 Hardware - Strukturen<br />

Ebene Zentrale Struktur Verteilte Struktur mit Prozess - naher Verarbeitung<br />

z.B. SPS z.B. PLS am Feldbus<br />

Unternehmens -<br />

Leitebene<br />

Betriebs -<br />

leitebene<br />

Produktions-<br />

Leitebene<br />

Prozess-,<br />

(Gruppen-)<br />

leitebene<br />

Einzelleitebene<br />

- Steuerung,<br />

Regelung<br />

- Messwertaufbereitung,<br />

- Befehsausgabe<br />

Feldebene<br />

- Messwerterfassung<br />

/<br />

- Prozesseingriffe<br />

Öffentl.Netz,<br />

WAN<br />

Fabr.Netz,<br />

LAN<br />

Systembus<br />

LAN<br />

„Controller“<br />

Schnittstellen<br />

CPU<br />

(Verarbeitung)<br />

Schnittstellen<br />

- Prozess<br />

(Feld)<br />

Bild 6.2.1 Hardware - Strukturen<br />

Bild 7.3.1 zeigt übliche Strukturen <strong>der</strong> Hardware<br />

heutiger Leiteinrichtungen.<br />

Unternehmens-, Betriebs- und Produktionsleitebene<br />

werden immer durch Rechner realisiert, heute<br />

Standard - PCs o<strong>der</strong> Workstations. Je nach Art und<br />

Umfang <strong>der</strong> <strong>Automatisierung</strong>saufgabe laufen die<br />

Funktionen dieser Ebenen auf getrennten o<strong>der</strong> gemeinsamen<br />

Rechnern.<br />

Die darunter liegenden Ebenen können sehr verschieden<br />

realisiert werden.<br />

SPS und PC - Lösungen (sowie frühere "Prozessrechner"<br />

- Lösungen) haben eine zentrale Struktur:<br />

sie enthalten in einem "Controller" (spezielle Hardware)<br />

Einzel-, ggf. Gruppen- und Prozessleitebene,<br />

einschließlich <strong>der</strong> Ein / Ausgabegeräte für Messwertaufbereitung<br />

/ Befehlsgabe, für einen kompletten<br />

Prozess o<strong>der</strong> einen Teil davon.<br />

Die Datenverarbeitung (hier: Steuerung, Regelung, )<br />

erfolgt in einem Prozessorgerät (CPU), das Programm<br />

ist aber meist in verschiedene Teile ("Tasks")<br />

aufgeteilt, die auch mit verschiedenen Zykluszeiten<br />

und Prioritäten bearbeitet werden können. Die Software<br />

ist also "verteilt" strukturiert ("Objekt - bezogene<br />

Programmierung"). Eine solche Anordnung<br />

wird auch als "<strong>Automatisierung</strong>s - Insel" bezeichnet,<br />

da in einer CPU ein zusammengehöriger Teil <strong>der</strong><br />

verfahrenstechnischen Aufgabe realisiert wird.<br />

&<br />

Öffentl.Netz,<br />

WAN<br />

Fabr.Netz,<br />

LAN<br />

Systembus<br />

LAN<br />

&<br />

& Prozessbus<br />

(spez.Bus, Feldbus)<br />

&<br />

Feldbus<br />

Prozessleitsysteme (PLS) enthalten eine Anzahl<br />

zentral strukturierter <strong>Automatisierung</strong>sinseln o<strong>der</strong><br />

Controller mit mehreren CPUs o<strong>der</strong> eine größere<br />

Anzahl kleinerer Controller. Die Gesamtaufgabe ist<br />

hier auf viele kleinere Einrichtungen verteilt, das ist<br />

eine "verteilte" Struktur.<br />

Die Ein / Ausgabegeräte sind über spezielle Busse<br />

o<strong>der</strong> standardisierte Feldbusse angeschlossen.<br />

Letzteres erlaubt die Verwendung von "intelligenten"<br />

Feldgeräten: z.B. Messumformern mit integrierten<br />

Funktionen zur Messwertaufbereitung (hauptsächlich<br />

Plausibilitätsprüfung. Solche Geräte können<br />

über das Bus - System des PLS über spezielle<br />

Rechner o<strong>der</strong> über die Kommunikationseinrichtungen<br />

des PLS auch konfiguriert werden.<br />

Der Trend geht zur "dezentralen" o<strong>der</strong> "Prozess -<br />

nahen Struktur": Hier sind Messwerterfassung und<br />

komfortable Aufbereitung einerseits und / o<strong>der</strong><br />

Einzelsteuerung / Regelung und Prozesseingriff in<br />

kombinierten Einrichtungen zusammengefasst, die<br />

über einen Feldbus mit dem PLS verbunden sind, in<br />

dem nun nur die Aufgaben <strong>der</strong> Gruppen- und<br />

Prozeßleitebene realisiert sind (auch "Leitebene"<br />

genannt).<br />

Beispiel: Regelventil in einem Gehäuse für Messwerterfassung,<br />

Regelung, Leistungssteller, Ventil.<br />

Hier können z.B. Drehmomente analog gemessen<br />

und überwacht werden, einschl. Historie.<br />

14 AS_Grdl.doc<br />

&<br />

„intelligente“ Feldgeräte<br />

Öffentl.Netz,<br />

WAN<br />

Fabr.Netz,<br />

LAN<br />

Systembus<br />

LAN<br />

& & &<br />

Prozessbus<br />

Feldbus<br />

&

DHBW Mannheim <strong>Automatisierung</strong>ssysteme Grundlagen<br />

Erich Kleiner, August 2012 8 Anhang<br />

Betrachtet man den Weltmarkt, so sind bis heute<br />

zwei verschiedene Philosophien festzustellen:<br />

In USA und den meisten (von den USA beeinflussten)<br />

asiatischen Län<strong>der</strong>n ist (noch) die zentrale<br />

Struktur mit redundanter CPU und einfachen Ein /<br />

Ausgabegeräten üblich, wobei alle Verarbeitungsfunktionen<br />

in <strong>der</strong> CPU realisiert werden.<br />

In Europa und Indien wird die verteilte bzw. dezentrale<br />

Struktur mit intelligenten Eingabegeräten sowie<br />

Ausgabegeräten mit den wichtigsten Absteuerungen<br />

8 Anhang<br />

8.1 Aktuelle <strong>Automatisierung</strong>ssysteme<br />

In Tabelle 8.1.1 sind einige aktuelle <strong>Automatisierung</strong>ssysteme<br />

als Beispiele zusammengestellt.<br />

Tab. 8.1.1 SPS - Beispiele<br />

Tab. 8.1.2: PLS - Beispiele<br />

bevorzugt. Bei <strong>der</strong> dezentralen Struktur gibt es bei<br />

deutschen Herstellern zwei Strömungen:<br />

a) nur zeitkritische Absteuerungen im Antrieb, o<strong>der</strong><br />

b) Einzelsteuerung und –Regelung im Antrieb.<br />

In manchen Anwendungsgebieten wird auch Prozess<br />

- Redundanz eingesetzt, <strong>der</strong>en höhere Verfügbarkeit<br />