VDG aktuell 1/2011

VDG aktuell 1/2011

VDG aktuell 1/2011

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

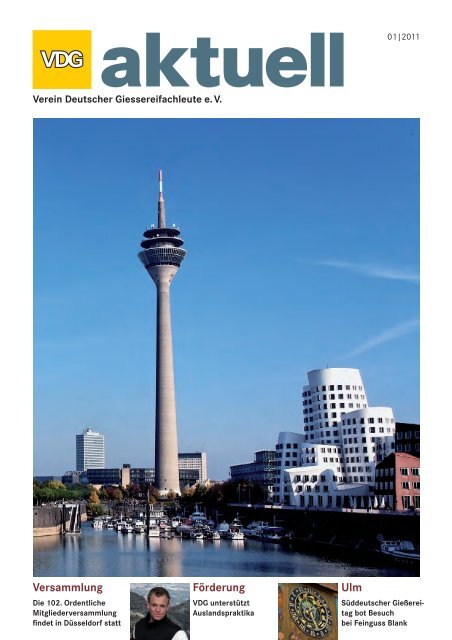

<strong>aktuell</strong><br />

Verein Deutscher Giessereifachleute e. V.<br />

Versammlung<br />

Die 102. Ordentliche<br />

Mitgliederversammlung<br />

findet in Düsseldorf statt<br />

Förderung<br />

<strong>VDG</strong> unterstützt<br />

Auslandspraktika<br />

Ulm<br />

01|<strong>2011</strong><br />

Süddeutscher Gießereitag<br />

bot Besuch<br />

bei Feinguss Blank

INHALT/IMPRESSUM<br />

2 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

Inhalt Ausgabe 1|<strong>2011</strong><br />

2 Inhalt/Impressum<br />

3 Grußwort des <strong>VDG</strong>-Geschäftsführers<br />

4 Einladung zur 102. <strong>VDG</strong>-Mitgliederversammlung<br />

6 Süddeutscher Gießereitag<br />

8 Feinguss aus Riedlingen<br />

10 Südafrika: <strong>VDG</strong> fördert Fachkräfteausbildung<br />

14 Tagungen<br />

22 Aus den Landesgruppen<br />

27 Nachrichten<br />

28 <strong>VDG</strong>-Akademie<br />

29 Termine<br />

30 Geburtstage<br />

33 <strong>VDG</strong>-Intern<br />

Impressum:<br />

Herausgeber: Verein Deutscher Giessereifachleute e. V.<br />

Sohnstr. 70, 40237 Düsseldorf, Tel.: (0211) 68 71-3 32<br />

Redaktion: Robert Piterek<br />

Bundesverband der Deutschen Gießerei-Industrie BDG<br />

Sohnstr. 70, 40237 Düsseldorf, Tel.: (0211) 68 71-3 58<br />

Schlussredaktion: Ruth Frangenberg-Wolter, BDG,<br />

Tel.: (0211) 68 71-3 38<br />

Layout: Dietmar Brandenburg, BDG,<br />

Tel.: (0211) 68 71-3 50<br />

Druck: Druckerei V+V, Zur Schmiede 9, 45141 Essen<br />

Fotos: Fotolia, Edgar Schoepal, <strong>VDG</strong>, BDG

Sehr geehrtes <strong>VDG</strong>-Mitglied,<br />

nach einem facettenreichen Jahr 2010, in dem die Gießerei-Industrie um rund 20 % bei<br />

Umsatz und Produktion zulegen konnte, blickt unsere Branche nahezu einheitlich positiv<br />

ins neue Jahr. Waren 2010 Kurzarbeit und Überstunden gleichzeitig in der Branche vorzufinden,<br />

so werden sich die meisten Betriebe spätestens im Jahr <strong>2011</strong> dem Niveau des Vorkrisenjahres<br />

2008 annähern.<br />

Nichtsdestotrotz werden uns aber die bekannten Probleme begleiten: verteuerte Rohstoffe,<br />

politisch motivierte Energiepreissteigerungen und aufkommende Nachwuchsprobleme bei<br />

Facharbeitern trüben das Bild der Volumensteigerungen beträchtlich. Energie- und Materialeffizienz<br />

sind die derzeitigen Schlagworte.<br />

Aus Sicht des <strong>VDG</strong> werden in diesem Jahr daher diese Fragen im Vordergrund stehen und<br />

auch die Themen der GIFA wesentlich beeinflussen. Die GIFA im Sommer dieses Jahres wird<br />

als internationales Highlight der Branche eine herausragende Gelegenheit zum Informationsaustausch<br />

und dem persönlichen Gespräch untereinander geben.<br />

Die Vorbereitungen zur GIFA und NEWCAST laufen bei allen Beteiligten auf Hochtouren und<br />

<strong>VDG</strong> und BDG bereiten die Sonderschauen und Kongresse zu den <strong>aktuell</strong>en Themen vor.<br />

Im Heft finden Sie die Einladung zu unserer Mitgliederversammlung am 29. Juni <strong>2011</strong> auf<br />

dem Messegelände. Ich würde mich freuen, wenn Sie anlässlich Ihres GIFA-Besuches die<br />

Mitgliederversammlung des <strong>VDG</strong> mit einplanen.<br />

Mit den besten Wünschen für das Jahr <strong>2011</strong> verbleibe ich<br />

mit einem herzlichen Glück Auf<br />

Ihr<br />

Dr.-Ing. Gotthard Wolf<br />

Geschäftsführer des <strong>VDG</strong> e.V.<br />

VORWORT<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 3

102. Ordentliche <strong>VDG</strong>-Mitgliederversammlung<br />

am 29. Juni <strong>2011</strong> in Düsseldorf<br />

Sehr geehrte Damen und Herren,<br />

im Auftrag des Präsidenten, Herrn Dipl.-Wirtsch.-Ing. Hans-Dieter Honsel,<br />

laden wir Sie herzlich zur 102. Ordentlichen <strong>VDG</strong>-Mitgliederversammlung ein.<br />

Termin: Mittwoch, 29. Juni <strong>2011</strong>, 11:00 Uhr<br />

Ort: CCD Ost, Messe Düsseldorf, Eingang Ost<br />

Stockumer Kirchstraße, 40474 Düsseldorf<br />

Vorsitz: Dipl.-Wirtsch.-Ing. Hans-Dieter Honsel<br />

Tagesordnung:<br />

1. Tätigkeitsbericht 2010<br />

2. Jahresrechnung 2010<br />

3. Entlastung des Vorstandes, des Präsidiums und der Geschäftsführung<br />

4. Etat <strong>2011</strong> und Etatvorschau 2012<br />

5. Neuwahlen<br />

5.1 Wahl des Präsidenten und der beiden Vizepräsidenten<br />

5.2 Wahl der weiteren Vorstandsmitglieder<br />

6. Wahl der Rechnungsprüfer<br />

7. Ehrungen<br />

8. Sonstiges<br />

Die Jahresrechnung 2010, den Etat <strong>2011</strong> und die Etatvorschau 2012 werden wir in<br />

gewohnter Weise zur Mitgliederversammlung auslegen.<br />

Das CCD-Ost grenzt an das Messegelände. Es ist separat zu erreichen – ein Durchgang<br />

durch das Messegelände ist nicht zwingend notwendig.<br />

Sollten Sie jedoch einen der Messeeingänge benutzen, so ist für die Teilnehmer<br />

der <strong>VDG</strong>-Mitgliederversammlung freier Eintritt ins Messegelände bei Vorlage des<br />

<strong>VDG</strong>-Mitgliedsausweises möglich.<br />

Wir wünschen eine gute Anreise und verbleiben<br />

mit freundlichen Grüßen<br />

<strong>VDG</strong> Verein Deutscher Giessereifachleute e.V.<br />

Geschäftsführer<br />

Dr.-Ing. Gotthard Wolf<br />

4 <strong>VDG</strong> <strong>aktuell</strong> 01|11

Erfolgreiches Startjahr!<br />

www.kug.bdguss.de<br />

News ><br />

Fachartikel ><br />

Gießverfahren ><br />

Termine<br />

Publikationen,<br />

Normen und<br />

><br />

Richtlinien ><br />

Gießereien ><br />

Archiv ><br />

Suchen ><br />

Beitragsassistent<br />

Textanfang ><br />

Aluminiumschäume ><br />

Dämpfung ><br />

3-D-Formelement ><br />

Literaturhinweise ><br />

Fachartikel<br />

Mit seinem Anfang 2010 gestarteten Webauftritt Konstruieren und Gießen verzeichnet<br />

der Bundesverband der Deutschen Gießerei-Industrie jetzt bereits über 13 000 monatliche<br />

BDG<br />

Seitenaufrufe. Das gesamte technische Informations- und Beratungspotential des BDG rund<br />

um die Gussentwicklung und -anwendung ist hier online gebündelt – ein Konzept, das erfolg-<br />

Gestaltung:<br />

reich umgesetzt wurde.<br />

Fotolia;<br />

Besuchen Sie uns online unter: www.kug.bdguss.de Foto:

Süddeutscher Gießereitag in Ulm<br />

Im Maritimhotel, dem Tagungsort der Veranstaltung, trafen sich Vertreter der<br />

Süddeutschen Gießerei-Industrie zu Mitgliederversammlungen, Fachvorträgen<br />

und Werksbesichtigungen.<br />

Anlässlich des Süddeutschen Gießereitags am 19. November<br />

2010 kamen rund 100 Teilnehmer im Maritim Hotel in<br />

Ulm zusammen. Im Anschluss an die Betriebsbesichtigungen<br />

der Feinguss Blank GmbH in Riedlingen oder der Aluminiumschmelzwerk<br />

Oetinger GmbH in Weißenhorn standen die<br />

Mitgliederversammlungen der süddeutschen BDG- und <strong>VDG</strong>-<br />

Landesgruppen und -verbände auf dem Programm. Der<br />

Vorsitzende der <strong>VDG</strong>-Landesgruppe Süd Till Casper erstattete<br />

umfassend Bericht über die Tätigkeit seiner Landesgruppe.<br />

Die Mitglieder besichtigten 2010 unter anderem die<br />

Eisengießerei Dhonau in Triberg. Casper betonte, dass in der<br />

Wirtschaftskrise Politik und Land die ansässigen Firmen<br />

nicht fallengelassen hätten. Auch die Banken, etwa die Bürgschaftsbank,<br />

hätten geholfen. Dann schlug Casper die Wahl<br />

von Werner Blank zum neuen Landesvorsitzenden im kommenden<br />

Jahr vor und verlieh anschließend die silberne Ehren-<br />

6 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

nadel für 25 Jahre <strong>VDG</strong>-Mitgliedschaft an Dipl.-Ing. Georg<br />

Dietz. Neben Dietz, der seit vielen Jahren für den Mahle-Konzern<br />

arbeitet, erhielten drei weitere Mitglieder der Landesgruppe<br />

die silberne Ehrennadel.<br />

Am Nachmittag schloss sich dann die Vortragsreihe an:<br />

Dr.-Ing. Claudia Dommaschk vom Gießerei-Institut der TU<br />

Bergakademie Freiberg referierte über den „Einfluss von<br />

Legierungs- und Spurenelementen auf die Gefügeausbildung<br />

von Gusseisen“. Dr. Carl Justus Heckmann vom IfG Institut<br />

für Gießereitechnik Düsseldorf sprach über „Ursachen und<br />

Vermeidung von Platten- und Schieferbruch“. Großes Interesse<br />

erregte auch Dipl.-Ing. Alexander Baesgen von der<br />

Hochschule Aalen mit seinem Vortrag „Übereutektische Aluminium-Silicium-Legierungen<br />

im Druckguss zur Herstellung<br />

monolithischer Zylinderkurbelgehäuse“. Er präsentierte Versuchsergebnisse,<br />

denen zufolge die Legierung AlSi17Cu4Mg

Verleihung der silbernen<br />

Ehren nadel an Dipl.-Ing.<br />

Georg Dietz (links) durch<br />

den <strong>VDG</strong>-Landes gruppenvorsitzenden<br />

Till Casper.<br />

Werksbesichtigung bei<br />

Feinguss Blank: Im Vordergrund<br />

Dr. Carl Justus<br />

Heckmann vom IfG,<br />

<strong>VDG</strong>-Geschäftsführer<br />

Dr.-Ing. Gotthard Wolf und<br />

Dr.-Ing. Claudia Dommaschk<br />

von der TU Bergakademie<br />

Freiberg<br />

(von rechts).<br />

nicht warmrissanfällig ist. Als letzter Referent der Vortragsreihe<br />

Technik sprach der <strong>VDG</strong>-Geschäftsführer Dr.-Ing. Gotthard<br />

Wolf über die neue Ausbildungsverordnung für die dreieinhalb<br />

Jahre lange Gießereimechaniker-Lehre. „Wir werden<br />

uns in den nächsten Jahren um die Auszubildenden bemühen<br />

und attraktive Ausbildungsbedingungen anbieten müssen“,<br />

betonte er.<br />

Neue Inhalte der Ausbildungsordnung, die im August 2012<br />

erlassen werden soll:<br />

> Die Kern- und Fachqualifikationen werden künftig von<br />

Anfang an parallel vermittelt.<br />

> Die Noten der Zwischenprüfung fließen zu 40 % in die<br />

Gesamtnote mit ein.<br />

> Die Einsatzgebiete sollen neben dem Handformguss,<br />

Maschinenformguss, Druckguss und Kokillenguss auf<br />

SÜDDEUTSCHER GIESSEREITAG 2010<br />

Feinguss und den Schmelzbetrieb erweitert werden. Hierfür<br />

suchen der <strong>VDG</strong> und der BDG bundesweit Pilotunternehmen<br />

für die Aus bildung<br />

In einem parallel stattfindenden Wirtschaftsvortrag referierte<br />

Eugen Weinberg von der Commerzbank Frankfurt darüber<br />

hinaus über das Thema „G.A.M.E. – Griechenland, Anleger,<br />

Metalle, Energie – was wird an den Rohstoffmärkten<br />

gespielt?“ Er machte unter anderem deutlich, dass – angesichts<br />

des Investitionszuwachses in Rohstoffe von 5 Mrd.<br />

Euro im Jahr 2000 auf 500 Mrd. Euro heute – der Einfluss<br />

von Anlegern auf die Rohstoffpreise wächst.<br />

Gekrönt wurde der erfolgreiche Tag von dem Gießer abend<br />

in gediegener Atmosphäre im obersten Stockwerk des Maritim<br />

Hotels – mit Blick auf die über 1000 Jahre alte Stadt Ulm<br />

und die Donau.<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 7

Innovativer Feinguss aus Riedlingen<br />

Der Süddeutsche Gießereitag sollte ein langer Tag mit Mitgliederversammlungen,<br />

Vortragsreihen und einem gemeinsamen<br />

Gießerabend im Hotel Maritim in Ulm werden. Eine<br />

passende Einstimmung für die Teilnehmer war deshalb die<br />

Betriebsbesichtigung von Feinguss Blank in Riedlingen südlich<br />

der Schwäbischen Alb. Alternativ fand eine Werksbesichtigung<br />

im Aluminiumschmelzwerk Oetinger in Weißenhorn<br />

statt.<br />

Feinguss Blank ist erst kürzlich für Verbesserungen der<br />

Energieeffizienz von der Partnerschaft für Klimaschutz, Energieeffizienz<br />

und Innovation, einer Initiative der Bundesregierung<br />

und des DIHK, ausgezeichnet worden. Die größten Einsparungen<br />

bei der Energie erzielte das Unternehmen durch<br />

die Optimierung von Kühlkreisläufen sowie durch die Anschaffung<br />

einer energieeffizienten, drehzahlgeregelten Anlage zur<br />

Drucklufterzeugung.<br />

Die Riedlinger produzieren derzeit rund 1 Mio. Gussteile<br />

pro Jahr, was etwa 4000 Tonnen Stahl-, Aluminium- und Kupferlegierungen<br />

entspricht. Feinguss Blank gehört zu den größten<br />

Feingießereien in Deutschland. Die Spitzenstellung im<br />

Feingussbereich hat das 50 Jahre alte Unternehmen insbesondere<br />

in den letzten 10 Jahren erlangt. In dieser Zeit stieg<br />

die Mitarbeiterzahl um mehr als 100 auf heute über 400 und<br />

der Umsatz von 30 auf über 50 Mio. Euro (2010). Nach erfolgreich<br />

bewältigter Wirtschaftskrise verzeichnet das Unternehmen<br />

inzwischen wieder einen stark steigenden Auftragseingang.<br />

Rund 50 Besucher konnte Geschäftsführer Dipl.-Kfm.<br />

Werner Blank in Riedlingen empfangen. Als Dank für sein<br />

Engagement an diesem Tag, überreichte ihm <strong>VDG</strong>-Landes-<br />

8 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

gruppenvorsitzender Till Casper einen bronzenen Skarabäus,<br />

abgegossen in der familieneigenen Gießerei in Remchingen.<br />

Das bei Feinguss Blank praktizierte Feingießen nach dem<br />

Wachsausschmelzverfahren ist das älteste Gießverfahren<br />

überhaupt. Die Ursprünge dieses Verfahrens reichen bis in<br />

die Bronzezeit, etwa 2500 Jahre v. Chr., zurück. Aber erst zu<br />

Beginn der 1940er-Jahre wurde der industrielle Einsatz mit<br />

der Entwicklung hoch feuerfester, keramischer Formmassen<br />

möglich. Im Gegensatz zu früher werden heute andere<br />

Materialien verwendet, welche bessere Oberflächen, höhere<br />

Temperaturen und vor allem eine hohe Wiederholgenauigkeit<br />

zulassen. Ein weiterer Unterschied besteht darin, dass<br />

heute viele Arbeitsschritte automatisiert ablaufen. Dadurch<br />

kann ein gleichbleibendes Qualitätsniveau gewährleistet werden.<br />

Trotzdem müssen rund 65 % der bis zu 30 Arbeitsgänge<br />

in Handarbeit erledigt werden. Kostenschwerpunkt in der<br />

Feingussfertigung ist deshalb unter anderem die Arbeitszeit.<br />

Riedlinger Feingussprodukte gibt es in der Automobilindustrie,<br />

im allgemeinen Maschinen- und Anlagenbau, in der<br />

Elektrotechnik und Feinmechanik, in medizinischen Geräten,<br />

in der Pumpen- und Armaturenindustrie sowie in der<br />

Waffen- und Wehrtechnik.<br />

Die Besichtigung, die aufgrund des großen Interesses in<br />

mehreren Gruppen durchgeführt wurde, umfasste alle Werksbereiche.<br />

Zunächst konnten sich die Besuchergruppen einen<br />

Eindruck von der Fertigung der Wachsmodelle machen. Diese<br />

werden mit Hilfe von Spritzgussmaschinen hergestellt<br />

und danach per Hand zu Wachstrauben zusammengefügt.<br />

Anschließend führte der Weg durch den Tauchraum, in dem<br />

die Modelle keramisch ummantelt werden. In einem Auto-

Gießer bei Feinguss Blank bereiten<br />

eine Gießtraube für den Abguss vor.<br />

klaven wird das Wachs ausgeschmolzen und danach die<br />

Form gebrannt. Höhepunkt der Betriebsbesichtigung: Der<br />

Gießprozess, der je nach Legierung und Menge mit unterschiedlichen<br />

Verfahren durchgeführt wird. Feinguss Blank<br />

beherrscht beim Stahlfeinguss sowohl den klassischen Guss<br />

über die Pfanne als auch das teilautomatisierte Roll-Over-<br />

Prinzip. Dadurch sind besonders dünnwandige und filigrane<br />

Geometrien darstellbar. Seit 2007 vergießt das Unternehmen<br />

auch unter Vakuum Nickelbasislegierungen, die sowohl<br />

hoch temperaturbeständig als auch dynamisch belastbar<br />

sind. Beim Aluminium- und Kupferbasisfeinguss werden<br />

sowohl das Niederdruckverfahren, das Vakuum unterstützte<br />

Gießverfahren als auch das Direktgießverfahren eingesetzt.<br />

Die Führung umfasste auch den Besuch des eigenen Werkzeug-<br />

und Formenbaus.<br />

Werner Blank bekennt sich klar zum Wirtschaftsstandort<br />

Deutschland, der für ihn die Grundlage für prozesssichere<br />

Produktivität und konstante, homogene Lieferqualität<br />

ist. Seine Überzeugung bekräftigte er auch zum Abschluss<br />

der Werksführung, als er einen Ausblick auf die Innovationskraft<br />

und technologische Entwicklung in Deutschland gab.<br />

„Solange industrielle Erfolgsgeschichten im eigenen Land<br />

geschrieben werden, müssen wir uns über ein Verwalten<br />

ausländischer Produktivität keine Gedanken machen“.<br />

Foto: Feinguss Blank<br />

SÜDDEUTSCHER GIESSEREITAG 2010<br />

Geschäftsführer Werner Blank erhält vom <strong>VDG</strong>-Landesgruppenvorsitzenden<br />

Till Caspers einen bronzenen Skarabäus.<br />

Die mit Spritzgießmaschinen hergestellten Wachsmodelle<br />

werden per Hand zu Wachstrauben zusammengefügt.<br />

Wachstraube wird im Tauchraum mit einer keramischen<br />

Beschichtung überzogen.<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 9<br />

Foto: Feinguss Blank

Herr Steinkamp, Sie haben für Ihre Bachelorarbeit ein<br />

Praktikum in einer Gießerei in Südafrika gemacht? Wie<br />

kam es dazu?<br />

Ich studiere Maschinenbau mit Fachrichtung Produktentwicklung<br />

und Produktion im 6. Semester an der FH Düsseldorf.<br />

Grund für mein Praktikum war die Neugier, ein anderes<br />

Land und eine komplett andere Kultur kennenzulernen sowie<br />

die Chance, mein Englisch durch „learning by doing“ zu verbessern.<br />

Außerdem strebe ich neben meinem Studium auch<br />

den Titel zum Gießerei-Fachingenieur an. Ein Praktikum in<br />

einer Gießerei, bei dem ich meine Bachelorarbeit schreiben<br />

10 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

Der Standort der Atlantis Foundries liegt<br />

40 km nördlich von Kapstadt.<br />

<strong>VDG</strong> fördert Studentenpraktikum am Kap<br />

Der 26-jährige Maschinenbaustudent der Fachhochschule (FH) Düsseldorf und angehende<br />

Gießerei-Fachingenieur Christian Steinkamp entschied sich, für seine Bachelorarbeit<br />

ein Praktikum in der Daimler-Gießerei in Atlantis nahe Kapstadt, Südafrika, zu absolvieren.<br />

Der Verein Deutscher Giessereifachleute (<strong>VDG</strong>) stand Steinkamp dabei mit finanzieller<br />

Unterstützung und Kontakten zur Seite. <strong>VDG</strong> <strong>aktuell</strong> sprach mit Steinkamp über seine<br />

Erfahrungen.<br />

und das erlangte Wissen in der Praxis unter Beweis stellen<br />

konnte, bot sich da an. In einer Vorlesung im Fach Gießereitechnik<br />

hörte ich von Praktika bei den Atlantis Foudries der<br />

Daimler AG in Südafrika. Anschließend erkundigte ich mich,<br />

bewarb mich schriftlich und erhielt kurze Zeit darauf eine<br />

Zusage für den von mir gewünschten Zeitraum.<br />

Wann genau waren Sie dort?<br />

Vom 30. April bis zum 2. November 2010, also 6 Monate<br />

lang. Die Altlantis Foundries, kurz AF, liegen in der Stadt<br />

Atlantis etwa 40 km nördlich von Kapstadt.

Fotos: Christian Steinkamp<br />

Was wird bei den Atlantis Foundries produziert?<br />

Es werden mit insgesamt etwa 900 bis 1000 Mitarbeitern in<br />

bis zu drei Schichten Zylinderkurbelgehäuse für Lkw-Motoren<br />

aus Gusseisen mit Lamellengraphit hergestellt. Produziert<br />

wird mit zwei Formanlagen im Sandgießverfahren. Anschließend<br />

folgt die maschinelle Bearbeitung der Gussteile.<br />

Was ist das Thema Ihrer Bachelorarbeit?<br />

Ich schreibe über die Umstrukturierung zweier Produktionslinien<br />

für die Herstellung von harzgebundenen Kernen. Bei<br />

den Atlantis Foundries unterscheidet man zwischen den drei<br />

Christian Steinkamp auf dem Tafelberg<br />

vor der Silhouette von Kapstadt.<br />

FACHKRÄFTEAUSBILDUNG<br />

Mitarbeiter der Atlantis Foundries montieren ein Kernpaket.<br />

Produktionslinien leichte, mittlere und schwere Kurbelraumgehäuse.<br />

Ich untersuche, ob es im Zuge einer Produktionserhöhung<br />

der schweren Kurbelgehäuse möglich ist, die Produktionslinien<br />

für die leichten und mittelschweren Kernpakete<br />

zusammenzulegen. Dafür muss zum Beispiel bestimmt werden,<br />

wie viele Maschinen benötigt werden, welche Werkzeuge<br />

auf welche Maschinen passen, welche Transporte notwendig<br />

sind und ob die mittelschweren Kerne in den<br />

Kerntrocknungsofen für die leichten Kerne passen? Aus den<br />

einzelnen Faktoren ergibt sich dann, ob es überhaupt möglich<br />

ist, beide Linien zu einer Linie zusammenzufassen.<br />

Wie sah ein Praktikumstag in der Gießerei aus?<br />

Ich schrieb in der Gießerei meine Bachelorarbeit und führte<br />

dafür viele Gespräche mit meinem Betreuer Gerfried Weiss<br />

und anderen deutschen und südafrikanischen Kollegen. Ich<br />

konnte in die Produktion gehen und die notwendigen Informationen<br />

selber erfragen bzw. erproben und besorgen. Auch<br />

durfte ich eigene Tests durchführen. Der Tag startete um<br />

8 Uhr morgens mit einer Besprechung mit Teamleitern und<br />

Managern über den <strong>aktuell</strong>en Stand der Produktion. Dieses<br />

fand im sogenannten „shark tank“, einem gläseren Raum<br />

mitten in der Produktionshalle statt. Dabei ging es um den<br />

Fertigungsplan, die <strong>aktuell</strong>en Produktionszahlen und die Probleme<br />

des Vortages. Vormittags war ich oft in der Produktion<br />

und führte Untersuchungen durch, die Nachmittage verbrachte<br />

ich meistens in meinem Büro, wertete die Versuche<br />

und Informationen aus und dokumentierte sie. Von meinem<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 11

Warmhalteöfen für Gusseisen mit<br />

Lamellengraphit, dahinter ein Zwischenlager<br />

für Kernpakete (links) und eine Formanlage<br />

für Zylinderkurbelgehäuse (rechts).<br />

12 <strong>VDG</strong> <strong>aktuell</strong> 01|11

Bild oben: Umfüllen eines Transporttiegels in<br />

einen Warmhalteöfen.<br />

Bild links: Die sogenannte „machining area“<br />

zur Bearbeitung der Zylinderkurbelgehäuse.<br />

FACHKRÄFTEAUSBILDUNG<br />

Kollegen wurde ich auch häufig in andere Tests mit einbezogen,<br />

die etwas mit meinem Thema zu tun hatten. Dadurch<br />

hatte ich viel Einblick in die Praxis und lernte auch technisches<br />

Englisch.<br />

Warum hat Sie der <strong>VDG</strong> unterstützt?<br />

Der <strong>VDG</strong> fördert ganz gezielt Auslandspraktika. Ich denke,<br />

ich konnte durch mein hohes Interesse an der Gießerei und<br />

den festen Wunsch, dem Gießereiwesen auch nach meinem<br />

Studium treu zu bleiben, punkten. Auch beruflich möchte<br />

ich später in einer Gießerei Fuß fassen. Die Unterstützung<br />

des <strong>VDG</strong>, der einen Zuschuss von 500 Euro zu den Flugkosten<br />

beigesteuert hat, habe ich als Belohnung für die Bereitschaft<br />

und den Mut, 6 Monate auf einem anderen Kontinent<br />

zu arbeiten, aufgefasst. Diese Förderung war sehr wichtig,<br />

denn es sind in Südafrika hohe Kosten für den Transport und<br />

den Lebensunterhalt angefallen. Ich wohnte zum Beispiel<br />

20 km von meinem Arbeitsplatz entfernt und musste deshalb<br />

ein Auto mieten.<br />

Welchen Eindruck hatten Sie neben der Arbeit von<br />

Südafrika?<br />

Ich wohnte in der relativ sicheren Stadt Melkbosstrand zwischen<br />

Kapstadt und Atlantis und bewohnte ein etwa 200 m<br />

vom Meer entferntes Appartment mit Blick auf den Tafelberg,<br />

der sich über Kapstadt erhebt. In Atlantis, wo ich arbeitete,<br />

war es dagegen sehr gefährlich. Dort herrschte viel<br />

Armut und viele meiner Kollegen, die dort wohnten, berichteten<br />

von Überfällen. Ich habe viele Gegensätze dieser Art<br />

in Südafrika erlebt. Das Leben dort hat oft zwei Seiten.<br />

Unabhängig vom Einkommen waren die Menschen jedoch<br />

immer hilfsbereit und freundlich! Es war die wohl schönste<br />

und spannenste Zeit in meinem Leben. Hinzu kam, dass ich<br />

während der WM in Südafrika war und mir Spiele, wie das<br />

legendäre 4:0 zwischen Deutschland und Argentinien ansehen<br />

konnte. Die WM war für das Land eine große Chance<br />

und ich bin mir sicher, diese Chance wurde gut genutzt. Es<br />

war einfach nur ein Traum, dabei sein zu dürfen!<br />

Engagement für die Ausbildung<br />

von Fachkräften<br />

Damit sich die Fachkräfte von Morgen Wissen auf dem<br />

Stand der Technik aneignen und Praxiserfahrungen sammeln<br />

können, bringt sich der <strong>VDG</strong> neben der Förderung<br />

von Auslandspraktika auch in die Hochschulausbildung<br />

ein. Seit 2007 stellt der Verein an der FH Düsseldorf<br />

die Dozenten für das Wahlpflichtfach Gießereitechnik.<br />

Wenn die Studenten parallel zu ihrem Hauptfach zwei<br />

Semester Gießereitechnik erfolgreich besuchen und<br />

ihre Bachelorarbeit in einer Gießerei schreiben, können<br />

sie nach einer vom <strong>VDG</strong> erfolgreich beurteilten Hausarbeit<br />

und der Vorlage des Bachelor-Zeugnisses den<br />

Titel „Gießerei-Fachingenieur“ erlangen.<br />

Grundsätzlich können sich alle Studenten, die ein<br />

gießereitechnisches Studium an einer deutschen Hochschule<br />

absolvieren, für die Förderung einer Praxisphase<br />

im Ausland durch den <strong>VDG</strong> bewerben.<br />

Weitere Informationen zur Förderung erhalten Sie<br />

von Pascal Steinküller (steinkueller@vdg.de)<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 13

TAGUNGEN<br />

Aalener Gießerei Kolloquium<br />

unterstützt „Zinc Saves Kids“<br />

Trotz widriger Wetterumstände kamen wieder mehr als 170<br />

Gießer aus Deutschland und dem nahen Ausland am 9.<br />

Dezember 2010 zum Barbara Kolloquium an die Hochschule<br />

Aalen. Das Kolloquium fand nun schon zum 7. Mal unter<br />

der Federführung von Prof. Lothar Kallien in Zusammenarbeit<br />

mit der Landesgruppe Süd des Vereins Deutscher Giessereifachleute<br />

(<strong>VDG</strong>) statt.<br />

Nach der Begrüßung durch den Prorektor der Hochschule<br />

Prof. Dr. Bürkle gab Dipl.-Ing. Uwe Bergheimer von Heger-<br />

Ferrit GmbH, Sembach, in seinem Vortrag mit dem Titel<br />

„Erfolgskriterien der Gießereiplanung: Spezialisierung und<br />

kompromisslose logistische Prozesse“ einen Einblick in die<br />

neugebaute Gießerei in Sembach, wo man diese Erfolgskriterien<br />

konsequent umgesetzt hat. Die gesamte Gießerei<br />

basiert auf einem neuen Konzept mit einer ringartigen Grundstruktur:<br />

die Großgussformen werden auf automatisierten<br />

Transportwagen durch die kreisförmige Halle bewegt und<br />

sorgen so für eine optimale Raumausnutzung. Hergestellt<br />

werden Gusskomponenten für die Windkraftindustrie. Somit<br />

gehört diese neue Gießerei zu den wenigen, die in den letzten<br />

Jahren in Deutschland auf der grünen Wiese entstanden<br />

sind. Der Unternehmergeist der Familie Heger kann dabei<br />

nicht hoch genug geschätzt werden.<br />

„Was ist heute schon möglich, woran arbeiten die Entwickler<br />

heute, um die Gießereiprozesssimulation von morgen weiter<br />

voranzubringen?“ Über diesen Themenkomplex referierte<br />

Dr. Mark Schneider von der Magma GmbH. Am Unterneh-<br />

14 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

Christian Bieg, Martina<br />

Winkler und Florian Nusser<br />

(von links) stellten auf<br />

dem Barbara Kolloquium<br />

ihre Diplomarbeit vor.<br />

menssitz in Aachen arbeitet man unter anderem an Mikromodellen,<br />

um die Gefügevorhersage weiter zu verbessern, da<br />

Eigenschaften und Festigkeit eines Gussteils maßgeblich von<br />

der inneren Struktur bestimmt werden. So wird es möglich<br />

sein, die Verteilung der Korngröße, die Menge primärer Erstarrung,<br />

die Anteile eutektischer Phasen, die Menge ternärer<br />

Eutektika, den Dendritenarmabstand und vieles mehr durch<br />

Seigerungsmodelle und die Berechnung der Phasengleichgewichte<br />

vorherzusagen. Wesentlich für den Gießer ist die Vorhersage<br />

interdendritischer Wasserstoffausscheidungen bei<br />

Aluminiumlegierungen, wie sie von Mark Schneider diskutiert<br />

wurde. Die mikroskopische Simulation der interdendritischen<br />

Speisung liefert dabei neue Einblicke in die Entstehung von<br />

Mikroporositäten. Im Stahlguss liefern neue Modelle Informationen<br />

über Einschlüsse, die durch Reoxidation infolge von<br />

Sauerstoffabsorption während des Gießens entstanden sind.<br />

Andere Modelle erlauben die Vorhersage von Klebestellen in<br />

Druckgießwerkzeugen, da sowohl die Höhe der thermischen<br />

Belastung als auch die Zeit der Überschreitung kritischer Temperaturen<br />

für jedes Element an der Werkzeugoberfläche<br />

bekannt ist. Mit diesen Werten können auch Aussagen über<br />

die Vorhersage der Lebensdauer einer Druckgießform gemacht<br />

werden. Über den reinen Gießprozess hinaus ist es möglich,<br />

die Wärmebehandlung beispielsweise von Zylinderköpfen und<br />

die dabei entstehenden Spannungen zu berechnen.<br />

Dr. Jochen Volkert gab in seinem Vortrag zum Thema<br />

„Effektivität, Produktivität und Qualität durch neue Stan-<br />

Fotos: HS AALEN

dards bei Beheizungssystemen in der Gießerei“ einen Überblick<br />

über die Produkte seiner Firma promeos GmbH aus<br />

Erlangen. Mit den unterschiedlichen Varianten seiner Gasvorheizsysteme<br />

für Pfannen jeglicher Art kann der Energieverbrauch<br />

um 65 % gesenkt werden. Dies klingt zunächst<br />

äußerst unwahrscheinlich, ist jedoch bei näherer Betrachtung<br />

der Systeme mehr als offensichtlich, da bei diesen die<br />

Gasflammen elektronisch gesteuert sind. So können bei einigen<br />

Anwendungen einzelne Brennersysteme je nach Bedarf<br />

zu- bzw. abgeschaltet werden. Sieht man in vielen Gießereien<br />

die offenen Gasflammen, wird schnell klar, dass ein<br />

großer Teil der Energie ungenutzt in die Atmosphäre abstrahlt,<br />

während bei den neuen Systemen von promeos die Gasflamme<br />

total gekapselt ist und die Energie dadurch ganz lokal in<br />

die zu beheizende Stelle eingebracht wird. Leichter lässt sich<br />

Energie nicht sparen!<br />

„3-D-Messtechnik in der Gießerei“ unter diesem Titel gab<br />

Dr. Ralf Warnemünde vom Fraunhofer-Institut für Fabrikbetrieb<br />

und -automatisierung IFF in Magdeburg einen Einblick<br />

in neue Entwicklungen seines Instituts. Am Beispiel mehrerer<br />

Gussteile zeigte er die Möglichkeiten eines neuen Messsystems<br />

auf, das auf optischem Weg im Bereich des sichtbaren<br />

Lichts nicht nur die Masse, sondern auch die Qualität<br />

der Oberfläche eines Gussteils automatisch erkennen und<br />

auswerten kann.<br />

Einen Beitrag ganz außerhalb des technischen Spektrums<br />

gab Berit Wirths von der International Zinc Association in<br />

Brüssel. Bei Zink denkt jeder sofort an die Märklineisenbahn<br />

und Zinkdruckguss. Dass Zink jedoch ein lebenswichtiges<br />

Mineral ist, wissen die wenigsten:<br />

> Ein Drittel der Weltbevölkerung, das sind 2 Mrd. Menschen,<br />

ist von Zinkmangel bedroht. Entwicklungsländer<br />

sind am stärksten betroffen.<br />

> Kinder unter 5 Jahren leiden in besonderem Maße, denn<br />

18 % der Kindersterblichkeit sind die Folge von Durchfallerkrankungen,<br />

im Vergleich dazu sterben nur 3 % dieser<br />

Kinder an AIDS!<br />

Was kann getan werden?<br />

> Zur Behandlung von Durchfall muss jedes betroffene Kind<br />

20 mg Zink und Zinkpräparate über einen Zeitraum von<br />

10 bis 14 Tagen einnehmen, Kostenpunkt: 50 US-Cent<br />

pro Kind.<br />

Zur Unterstützung der Aktion „Zink saves Kids“ wurden im<br />

Gießereilabor der HS Aalen kleine Zinkdruckgussoldtimer<br />

gegossen.<br />

Prof. Lothar Kallien (rechts) und Berit Wirths beim<br />

Oldtimerkauf für „Zinc Saves Kids“.<br />

> Die Kinder müssen zinkhaltige Ernährunspakete zur<br />

Behandlung und Prävention von Mangelernährung erhalten,<br />

Kostenpunkt: 2 US-Dollar pro Kind pro Jahr.<br />

„Weltweit rettet keine andere Strategie so viele Leben mit<br />

so wenig Mitteln”, sagte Ex-US-Präsident Bill Clinton, der die<br />

Aktion unterstützt. Die Internationale Zinc Association ZA<br />

rief gemeinsam mit UNICEF das Projekt „Zinc Saves Kids“<br />

ins Leben. Die Ziele sind:<br />

> Reduzierung der Kindersterblichkeit,<br />

> Reduzierung des globalen Zinkmangels,<br />

> positiver Imagetransfer für den Werkstoff Zink und<br />

> positiver Imagetransfer für die Industrie<br />

Die Diplomkandidaten von Prof. Kallien bekamen zum<br />

Schluss die Möglichkeit, in Kurzvorträgen ihre Arbeiten vor<br />

einem großen Fachpublikum vorzustellen: Die angehenden<br />

Ingenieure üben sich damit in freier Rede und die Industrie<br />

wird so auf den dringend benötigten Nachwuchs aufmerksam.<br />

Martina Winkler und Christian Bieg berichteten über<br />

die Herstellung funktionaler Hohlräume im Druckguss durch<br />

Salzkerne und Gasinjektion. Thomas Traxler stellte seine<br />

Arbeit über die Aalener Eisengießerei Funk zum Thema „Einführung<br />

der Simulation in einem Gießereibetrieb“ vor. Florian<br />

Nusser, der seine Arbeit bei der Heidelberger Druckmaschinen<br />

AG in Amstetten durchführt, untersucht und<br />

optimiert die Lunkerneigung von Gusseisen mit Kugelgraphit,<br />

auch unter Nutzung der rechnerischen Simulation.<br />

Yunan Dongfang untersuchte keramische Schalenformverfahren<br />

für Genaugussanwendungen im Eisenguss und<br />

Bastian Herrmann stellte seine Untersuchungen über verschleißbeständige,<br />

naheutektische AlSi-Legierungen mit<br />

stark erhöhten Eisengehalten für den Einsatz im Druckguss<br />

vor.<br />

Den Abschluss des Kolloquiums bildete traditionell der Gießerabend<br />

im Gießereilabor. Um die Aktion „Zinc Saves Kids“<br />

zu unterstützen, wurden vom Gießereilabor kleine Zinkdruckgussoldtimer<br />

gegossen und für eine Spende am Gießerabend<br />

verkauft. Bei dieser Spendenaktion kamen über<br />

1000 Euro zusammen, die Frau Wirths direkt mit nach Brüssel<br />

nehmen konnte.<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 15

Foto: Monika Fafflok<br />

TAGUNGEN<br />

Aachener Agifa-Symposium und<br />

Barbara Tagung 2010<br />

Über 150 Teilnehmer durften die Veranstalter des Aachener<br />

Agifa-Symposiums und der Barbaratagung der <strong>VDG</strong>-Landesgruppe<br />

NRW am 3. Dezember 2010 in den Räumen des Gießerei-Institutes<br />

der RWTH Aachen begrüßen. Den einführenden<br />

Worten des Institutsleiters Prof. Dr.-Ing. Andreas<br />

Bührig-Polaczek sowie des Geschäftsführers des <strong>VDG</strong> Dr.-<br />

Ing. Gotthard Wolf und des Beiratsvorsitzenden der Aachener<br />

Gießerei-Familie e. V. (Agifa) Dr.-Ing. Jörg Sturm folgten spannende<br />

Vorträge zum Thema „Höchstbeanspruchte Gussteile<br />

und deren Fertigung“.<br />

Einen Einblick in neue Entwicklungen der Gießereitechnik<br />

von gerichtet erstarrten Komponenten für Hochtemperaturanwendungen,<br />

insbesondere bei der Standardisierung<br />

von Prozessparametern zur Erfüllung von Abnahmekriterien<br />

bei der DS/SC Bridgeman-Technik, gab Dipl.-Ing. Simon<br />

Hollad vom Gießerei-Institut der RWTH Aachen. Bei Abgüssen<br />

der Ni-Basis Legierung CMSX-6 mit zwei unterschiedlichen<br />

neuen ALD Bridgeman-Anlagen wurden weitreichende<br />

Untersuchungen durchgeführt: Die Bestimmung der Temperaturgradienten,<br />

metallographische Analysen (Makro- und<br />

Mikrogefüge, DAS, etc.) sowie die Messung der Unterkühlbarkeit<br />

und die Bestimmung der Liquidustemperatur.<br />

Dipl.-Ing. Gerhard Schindelbacher vom Österreichischen<br />

Gießerei-Institut, Leoben, referierte über die erfolgreiche<br />

Modifikation der eutektischen Mg 2 Si-Phase bei AlMgSi- Gusslegierungen.<br />

Durch die Veredlung des Eutektikums werden<br />

für den Werkstoff eine gesteigerte Dehnung, Zugfestigkeit<br />

und Schlagarbeit erreicht. Als einfache Qualitätskontrolle<br />

kann der Übergang vom Blau- zum Weißbruch bei Schlagbiegeproben<br />

eingesetzt werden.<br />

Ein Technologie- und Industrialisierungskonzept für TiAl-<br />

Niederdruckturbinenschaufeln „Made in Germany“, stellte<br />

Dipl.-Ing. Oliver Kättlitz, Access e.V., Aachen, vor. Erste „nearnet-shape”-Prototypenschaufeln<br />

wurden mit der ISM-Technologie<br />

erfolgreich hergestellt, eine Vorserienproduktion ist<br />

für <strong>2011</strong>/2012 geplant. Im Erfolgsfall plant Tital die Serien-<br />

16 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

Teilnehmer des<br />

Aachener Agifa-Symposiums<br />

2010.<br />

fertigung von jährlich ca. 140 000 “near-net-shape” TiAl-Turbinenschaufeln<br />

(Quelle: Rolls-Royce und MTU) zu übernehmen<br />

und ab 2013 am Standort Aachen einzuführen.<br />

In seinem Vortrag über Auswahlkriterien für verschleißfesten<br />

Stahlguss erörterte Dr.-Ing. Gerald Klaus von der Albert<br />

Hoffmann GmbH, Eschweiler, die Einteilung der unterschiedlichen<br />

Verschleißarten und des Verschleißauftretens in der<br />

Stahlindustrie. Ferner gab er einen Überblick über die Legierungen<br />

für Verschleißguss und ihre Einteilung. Verschleißfeste<br />

Stähle finden sich in Gussteilen für Pumpen, für Steine<br />

und Erden/Zement, für Schredderanlagen sowie für die<br />

Gesteinszerkleinerung.<br />

„Werkstoffanforderungen an hoch belastbare Diesel-Zylinderköpfe“<br />

lautete der letzte Fachvortrag am Vormittag. Dipl.-<br />

Ing. Ansgar Pithan von der Honsel AG, Meschede, zeigte die<br />

Potentiale weiterer Entwicklungsarbeiten auf: Reduzierung<br />

der durch Ventilsitzringe verursachten Eigenspannungen,<br />

Verbesserung der Wärmeleitfähigkeit von Legierungen, Erhöhung<br />

der Erstarrungsgeschwindigkeit sowie eine weitere<br />

Optimierung der Kerntechnologie.<br />

Nach dem Mittagessen wurden zwei ausgewählte Vorträge<br />

aus dem hochschulübergreifenden Absolventen- und<br />

Doktorandenseminar präsentiert. Seit nunmehr drei Jahren<br />

nutzen Jungingenieure und -ingenieurinnen der Gießereitechnik<br />

an den zwei Vortagen des Aachener Gießerei-<br />

Symposiums bzw. -Kolloquiums mit wachsender Resonanz<br />

diese deutschsprachige Kontaktplattform zum fachlichen<br />

Austausch. Dipl.-Ing. Bernd Kujat vom Institut für Werkstoffkunde<br />

der Leibnitz Universität Hannover referierte über<br />

seine Forschungsarbeiten mit ersten Ergebnissen zur Herstellung<br />

von Stützstrukturen aus Magnesium für Halswirbelsäulen-Implantate.<br />

Leopold Meier vom Lehrstuhl für<br />

Umformtechnik und Gießereiwesen der TU München stellte<br />

seine Arbeiten zur Kinetik der Phasenumwandlung und<br />

deren messtechnische Nachvollziehbarkeit in ausferritischem<br />

Gusseisen vor.

Der Vortrag von Dipl.-Ing. Udo Rotmann von der Mahle<br />

GmbH, Markgröningen, widmete sich dem „Kolbenguss im<br />

Spannungsfeld der CO 2 -Reduzierung“. Da trotz alternativer<br />

Antriebskonzepte, die auf den Markt drängen, langfristig ein<br />

Großteil der Pkw mit Verbrennungsmotor fahren werden (bis<br />

2020 noch über 90 %), ist deren Entwicklung vor allem hinsichtlich<br />

der Verbrennungsemission unabdingbar. Der damit<br />

verbundenen erhöhten Kolbenbelastung muss und kann mit<br />

verbesserter Gussqualität, Gewichtsreduzierung, modifizierten<br />

Werkstoffen und verbesserter Kühlung entgegengewirkt<br />

werden.<br />

Dr.-Ing. Georg Dieckhues von der Ohm & Häner Metallwerk<br />

GmbH & Co KG, Olpe, stellte mit „AutoEDA“ ein Konzept<br />

zur ganzheitlichen Prozesserfassung für die moderne<br />

Fertigung hochwertiger Aluminium-Sandgussteile vor. Heutzutage<br />

finden Geschäftsprozesse wie die strategische Planung<br />

oder das Controlling eines Fertigungsunternehmens<br />

häufig offline statt und sind damit getrennt von der Produktionsprozessebene,<br />

die bereits online vernetzt ist. Der Begriff<br />

„AutoEDA“ steht für „Automated Event Driven Architecture“<br />

und hat eine Online-Verknüpfung vertikaler Steuerungsprozesse<br />

zum Ziel.<br />

Nach der Kaffeepause referierte Dipl.-Ing. Andreas Sobota,<br />

IfG Institut für Gießereitechnik GmbH, Düsseldorf, über<br />

den Einfluss von Randzonen- und Volumendefekten auf die<br />

Schwingfestigkeit von Gusseisen mit Kugelgraphit. Hauptsächliche<br />

Verursacher von Anrissen in der Gusshaut sind<br />

Einzelfehlstellen wie Einschlüsse von Sand oder Schlacke.<br />

Dementsprechend weisen reinigungsgestrahlte Oberflächen<br />

eine bis zu 25 % höhere Biegewechselfestigkeit auf als ungestrahlte;<br />

die Bearbeitung bringt nochmals 15 % ein. Da die<br />

Vermeidung „großer Fehlstellen“ Stand der Technik und die<br />

völlige Fehlerfreiheit unrealistisch ist, muss ein Bauteil konstruktiv<br />

entsprechend ausgelegt werden.<br />

Am Beispiel der Modernisierung der Gesenkschmiedepresse<br />

„Super Giant“ für Alcoa forgings & extrusions, Cleveland/Ohio,<br />

USA, erklärte Dipl.-Ing Stefan Mettler von der<br />

Siempelkamp Gießerei GmbH, Krefeld, die technischen Besonderheiten<br />

von Großbauteilen aus Gusseisen mit Kugelgraphit.<br />

14 Strukturbauteile, von denen 10 über 200 t wogen,<br />

mussten in einer bestehenden Presse getauscht werden.<br />

Nach einer Analyse der gesamten Pressekonstruktion erfolgte<br />

unter Berücksichtigung einer dauerfesten Auslegung die gießtechnisch<br />

optimierte Bauteilkonstruktion mit Hilfe der FEM-<br />

Simulation. Der Abguss der Elemente erfolgte in Gusseisen<br />

mit Kugelgraphit. Nach der einbaufertigen Bearbeitung wurden<br />

sie nach Übersee verschifft und beim Kunden montiert.<br />

Den Abschluss der Fachvorträge bildete ein kurzer Überblick<br />

von Prof. Bührig-Polaczek zu <strong>aktuell</strong>en Forschungsthemen<br />

und Entwicklungen am Gießerei-Institut, insbesondere<br />

über Hybride Stahl/Al-Bauteile im Projekt „Variostruct”, Hybride<br />

Metall/Kunststoff-Bauteile im Rahmen des „Exzellenzclusters”<br />

der RWTH Aachen, Schlickerdruckguss, gegossene<br />

Implantate aus Titan und die Kernbegasungssimulation.<br />

Im Anschluss traf sich die Agifa zu ihrer Mitgliederversammlung<br />

und das Gießerei-Institut stand zur freien Besichtigung<br />

von Laboren, Gießhalle, Bibliothek und Büros offen. Den<br />

krönenden Abschluss der gelungenen Fachtagung bildete der<br />

traditionelle Gießerabend in den Räumen des Gießerei-Institutes.<br />

Bei gutem Essen konnten Themen vertieft, Kontakte<br />

geknüpft oder alte Bekannte wieder getroffen werden.<br />

www.gifa.com<br />

Düsseldorf,<br />

Germany<br />

28 June –<br />

02 July <strong>2011</strong><br />

Herzlich willkommen zur 12. Internationalen<br />

Giesserei-Fachmesse mit WFO Technical<br />

Forum! Gießtechnologien von Maschinen bis<br />

hin zu optimierten Produktionsverfahren und<br />

Innovationen bilden den Business-Pool<br />

mit weltweiter Bedeutung.<br />

Im Fokus stehen Innovationen in Energieund<br />

Ressourceneffi zienz sowie Nachhaltigkeit<br />

insbesondere bei Ausstellern der ecoMetals-<br />

Initiative.<br />

gif1102_AZ-GIF_85x260.indd 1 01.12.2010 9:54:07 Uhr<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 17

TAGUNGEN<br />

Foto: M. Hampel Foto: H. Mostafa<br />

Die Ehrengäste: Prof. Ekkehard Schulz, Prof. Johanna Wanka und Dr. Johannes Großmann (von rechts) neben dem<br />

Präsidenten der TU Clausthal Prof. Thomas Hanschke und seiner Ehefrau.<br />

Metallurgie-Kolloquium in Clausthal<br />

Am 30. September und 1. Oktober 2010 fanden sich 250<br />

Alumni aus den Bereichen Eisenhüttenkunde, Prozessmetallurgie,<br />

Gießereitechnik und Umformtechnik sowie zahlreiche<br />

Gäste aus Industrie und Forschung zum Alumnitreffen<br />

und Metallurgie-Kolloquium in Clausthal ein.<br />

Für das Plenarprogramm am ersten Tag der Veranstaltung<br />

war hoher Besuch angekündigt: Prof. Dr.-Ing. Ekkehard<br />

Schulz, der Vorstandsvorsitzende der ThyssenKrupp AG,<br />

Essen, und Dr. Jürgen Großmann, Vorstandsvorsitzender der<br />

RWE AG, Essen, und Gesellschafter der Georgsmarienhütte<br />

Holding GmbH, Georgsmarienhütte, beides ehemalige Studenten<br />

der Eisenhüttenkunde in Clausthal. Die beiden Konzernleiter<br />

referierten über neue Entwicklungen der Stahlerzeugung,<br />

über Energie und über die engen Zusammenhänge<br />

beider Themen vor dem Hintergrund steigender Rohstoff-<br />

und Energiepreise.<br />

Die niedersächsische Ministerin für Wissenschaft und<br />

Kultur, Prof. Dr. rer. nat. Johanna Wanka nutzte das Kolloquium<br />

für ihren Antrittsbesuch. Nachdem der Präsident der TU<br />

Clausthal, Prof. Dr. rer. nat. Thomas Hanschke über Entwicklungen<br />

und Neuerungen an der TU Clausthal berichtet hatte,<br />

hielt die Ministerin einen Vortrag über den niedersäch-<br />

18 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

Dr. Johannes Großmann<br />

bei seinem<br />

Vortrag über die<br />

enge Verknüpfung<br />

von Stahl und<br />

Energie.<br />

Foto: H. Mostafa<br />

sischen Hochschulraum und die damit verbundene Rolle der<br />

Niedersächsischen Technischen Hochschule, dem Zusammenschluss<br />

der Universitäten in Braunschweig, Clausthal<br />

und Hannover.<br />

Die geschäftsführende Leiterin des Instituts für Metallurgie<br />

und Leiterin der Abteilung Gießereitechnik, Prof. Dr.-<br />

Ing. Babette Tonn moderierte die Veranstaltung als Gastgeberin<br />

und überreichte den Gästen die im eigenen Hause<br />

gegossenen „heiligen Barbaras“.<br />

Im Anschluss an die Vorträge fanden Führungen durch<br />

das Institut für Metallurgie und die Entzinkungsanlage der<br />

Clausthaler Umwelttechnik-Instituts GmbH statt, bevor sich<br />

alle Anwesenden im Rahmen eines Metallurgenabends in<br />

angeregter Atmosphäre weiter austauschen und Gespräche<br />

vertiefen konnten.<br />

Der zweite Tag der Veranstaltung wurde durch vier Fachprogramme<br />

zu den Themen metallurgische Prozesstechnik<br />

und extraktive Metallurgie, Thermochemie und Mikrokinetik,<br />

Umformtechnik und Gießereitechnik geprägt.<br />

Eine gelungene Veranstaltung, die bei vielen Alumni positive<br />

Erinnerungen an alte Studienzeiten weckte, aber auch<br />

neue Kontakte und Eindrücke vermittelte.<br />

Die niedersächsische<br />

Ministerin<br />

für Wissenschaft<br />

und Kultur, Prof.<br />

Johanna Wanka<br />

erläutert ihre Perspektive<br />

des niedersächsischen<br />

Hochschulraums.

Ehrengießer 2010 Dietmar Hahn (links) und Dr. Jens Schreiner (rechts) mit Institutsdirektor Prof. Klaus Eigenfeld.<br />

Ledebur-Kolloquium an der<br />

TU Bergakademie Freiberg<br />

Beim 20. Ledebur-Kolloquium konnte am 28. und 29. Oktober<br />

2010 gemeinsam mit ca. 300 Teilnehmern ein rundes<br />

Jubiläum gefeiert werden. Es bot sich die Gelegenheit, im<br />

gemeinsamen Gespräch und in den Vorträgen neue wissenschaftliche<br />

Erkenntnisse zu gewinnen, technologische Entwicklungen<br />

zu diskutieren und daraus Strategien für die<br />

Zukunft zu entwickeln. In altbewährter Tradition fand am<br />

Abend des 28. Oktober der Gießer-Fachschaftsabend mit<br />

zahlreichen nationalen und internationalen Gäste statt. In<br />

gemütlicher und rustikaler Atmosphäre wurden in der Gießereihalle<br />

Erinnerungen aufgefrischt, Neuigkeiten ausgetauscht<br />

und neue Kontakte geknüpft. Die Gießereistudenten<br />

sorgten traditionell gemeinsam mit den Mitarbeitern des<br />

Institutes für den reibungslosen Ablauf der Veranstaltung<br />

und das Wohl der Gäste.<br />

Im Rahmen des Fachschaftsabends wurde in diesem Jahr<br />

die Ehrengießerwürde an Dietmar Hahn, Geschäftsführer<br />

der Eisenwerke Erla, Schwarzenberg, und Dr. Jens Schreiner,<br />

Geschäftsführer von evosteel, Leipzig, für ihre fachlichen<br />

Verdienste und die enge Verbundenheit zum Freiberger Gießerei-Institut<br />

verliehen.<br />

Breit gefächert war das Vortragsprogramm am folgenden<br />

29. Oktober. Nach der Begrüßung durch den Institutsdirektor<br />

Professor Klaus Eigenfeld und einer kurzen Vorstellung<br />

der <strong>aktuell</strong>en Situation am Gießerei-Institut begannen die<br />

Fachvorträge, unter anderem über die Zusammenarbeit von<br />

Georg Fischer Automotive, Singen, und Maggi bei der Sekundärwärmenutzung<br />

und Entwicklungstendenzen bei der Herstellung<br />

von Schiffspropellern aus Aluminiumbronze bei der<br />

Mecklenburger Metallguss GmbH, Waren. Dabei wurde über<br />

interessante Aspekte und <strong>aktuell</strong>e Projekte der Gießereibranche<br />

berichtet und die Pausen zu angeregten Diskussionen<br />

genutzt.<br />

Ein Fachvortrag beschäftigte sich mit den Entwicklungstendenzen<br />

bei der Herstellung von Schiffspropellern.<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 19<br />

Foto: TU Freiberg<br />

Foto: MMG

Fotos: TU München<br />

TAGUNGEN<br />

Bayerische Barbara-Tagung<br />

Zum fünften Mal veranstaltete der Lehrstuhl für Umformtechnik<br />

und Gießereiwesen (utg) der TU München zusammen<br />

mit der <strong>VDG</strong>-Landesgruppe Bayern die Bayerische Barbara-Tagung.<br />

Damit hat sich die Veranstaltung für<br />

Gießereifachleute, die am 30. November 2010 in Garching<br />

bei München stattfand, bereits zu einer Tradition entwickelt.<br />

Im Mittelpunkt standen sechs Vorträge aus den Bereichen<br />

Eisen- und NE-Metallguss.<br />

Zunächst hatten die Teilnehmer Gelegenheit, den Lehrstuhl<br />

zu besichtigen. Nach der Begrüßung durch Prof. Hartmut<br />

Hoffmann präsentierten Wissenschaftler ausgewählte<br />

Forschungsprojekte in der Versuchshalle des utg. Die Gäste<br />

aus Industrie und Wissenschaft zeigten dabei großes Interesse<br />

an den Forschungsaktivitäten aus den Bereichen der<br />

Ur- und Umformtechnik.<br />

Im Anschluss an den gemeinsamen Mittagsimbiss begann<br />

die Tagung. Klaus Bittermann, stellvertretender <strong>VDG</strong>-Landesgruppenvorsitzender<br />

hob die positive Entwicklung der<br />

deutschen Gießerei-Industrie in seinen Begrüßungsworten<br />

an die Teilnehmer hervor. Er sprach das Wachstum nach der<br />

zurückliegenden Wirtschaftskrise an und stellte besonders<br />

den Export heraus.<br />

Die Vortragsreihe begann mit drei Beiträgen aus dem<br />

Bereich NE-Metallguss. Der Schwerpunkt lag in diesem Jahr<br />

auf dem Gebiet Aluminiumguss. Den Anfang machte Dipl.-<br />

Ing. Jürgen Wüst, BDW technologies GmbH, Markt Schwa-<br />

20 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

ben, mit seinem Vortrag über neue Strukturbauteile aus AlSi-<br />

Legierungen. BDW technologies produziert hauptsächlich<br />

AlSi-Strukturbauteile im Druckgießverfahren für die Automobilindustrie.<br />

Ein besonderer Fokus liegt hierbei auf der<br />

Legierungsauswahl. Wüst betonte den Zielkonflikt zwischen<br />

den erreichbaren mechanischen Eigenschaften und der Produktionsstabilität.<br />

Letztere ist der Grund dafür, weshalb BDW<br />

technologies für Strukturbauteile vornehmlich Legierungen<br />

vom Typ AlSi10 einsetzt.<br />

Im Anschluss referierte Dr.-Ing. Uwe Getzlaff, ACTech<br />

GmbH, Freiberg, über die Bauteilauslegung von Aluminium-<br />

Gussbauteilen unter Berücksichtigung der lokalen Materialeigenschaften.<br />

Er stellte hierzu die Ergebnisse des Förderprogramms<br />

„Innovative regionale Wachstumskerne“ vor,<br />

welches durch das Bundesministerium für Bildung und Forschung<br />

(BMBF) gefördert wird. Ausgehend von den bisher<br />

üblichen Vorgehensweisen der Bauteilauslegung über die<br />

Richtlinie des Forschungskuratoriums Maschinenbau (FKM)<br />

bzw. Erfahrungen und Prototypentests, kann die Auslegung<br />

über gesicherte Kenntnisse der lokalen Eigenschaften optimiert<br />

werden. Dr. Getzlaff präsentierte Regressionen, um<br />

die lokalen Festigkeiten im Aluminiumguss zu ermitteln sowie<br />

die Ergebnisse experimenteller und simulationsgestützter<br />

Untersuchungen.<br />

Zum Abschluss der Vortragsreihe NE-Metallguss präsentierte<br />

Dipl.-Ing. Christoph Nerl, Lehrstuhl für Umform-<br />

Die Bayerische Barbara-Tagung fand bereits zum 5. Mal statt und hat sich inzwischen zu einer Tradition entwickelt.

technik und Gießereiwesen, München, Ergebnisse zum<br />

Thema „Kontinuierliches Verbundgießen von Al-Werkstoffen“.<br />

Das Verbundgießen auf Basis der horizontalen<br />

Stranggießtechnologie stellt eine Alternative zum<br />

konventionellen Verfahren Walzplattieren dar. Im Rahmen<br />

des Projekts werden experimentelle sowie simulationsgestützte<br />

Untersuchungen durchgeführt. Anhand<br />

von gegossenen Probekörpern wird der Verbund in Voruntersuchungen<br />

zunächst getrennt vom Stranggießprozess<br />

untersucht. Die Erkenntnisse aus Simulation und<br />

Experiment fließen in die Entwicklung des kontinuierlichen<br />

Verbundgießverfahrens mit ein, welches in der<br />

Simulation bereits in Grundzügen beschrieben werden<br />

konnte.<br />

Dr. Thomas Niehoff, Linde AG, Unterschleißheim,<br />

berichtete anschließend über neue Brennertechnologien<br />

für den Eisengussbereich. Er führte die Oxyfuel-Verbrennungstechnik<br />

an, welche im Vergleich zur konventionellen<br />

Luftverbrennung zu geringeren Ab gas mengen und<br />

höheren Brenntemperaturen führt. Weiter stellte er Brenner<br />

zur Banderwärmung mit Flammkontakt vor. Die unter<br />

dem Namen Rebox DFI vertriebenen und nachrüstbaren<br />

Anlagen steigern Wirkungsgrad und Kapazitäten.<br />

Dipl.-Ing. Leopold Meier vom Lehrstuhl für Umformtechnik<br />

und Gießereiwesen in München stellte die Forschungsaktivitäten<br />

zum Thema Austempered Ductile<br />

Iron (ADI) vor. ADI ist ein Gusseisen, welches eine Wärmebehandlung,<br />

bestehend aus Austenitisierung und<br />

anschließender Auslagerung, erfährt. Dadurch erhält der<br />

Werkstoff eine Grundmatrix aus Restaustenit und Ferrit,<br />

das sogenannte Ausferrit. Im Vergleich zu konventionellem<br />

Gusseisen lassen sich höhere Festigkeiten bei<br />

gleichzeitig besseren Dehnungen erzielen. Im Rahmen<br />

des vorgestellten Projekts wird die Phasenkinetik bei<br />

der Wärmebehandlung untersucht. Hierfür wird die Neutronendiffraktometrie<br />

an der Forschungs- und Neutronenquelle<br />

Heinz-Meier-Leibnitz (FRM II) eingesetzt. Meier<br />

ging auf den Einfluss des Legierungselements Kupfer<br />

hinsichtlich der Phasenkinetik ein. Kupfer beschleunigt<br />

den Austenitisierungsvorgang und stabilisiert den Austenit<br />

bei der nachfolgenden Auslagerung. Die Zulegierung<br />

von Kupfer vergrößert damit das Prozessfenster bei der<br />

ADI-Herstellung.<br />

Dr. Ralf Jung, intra Unternehmensberatung, Düsseldorf,<br />

erörterte abschließend die Frage nach dem Ende<br />

der Wirtschaftskrise für Gießereiunternehmen. In der<br />

Automobilindustrie führt eine stark steigende Nachfrage,<br />

insbesondere aus dem Ausland, bei vielen Zulieferern<br />

bereits zu erheblichen Lieferproblemen, da Hersteller<br />

und Zulieferer mit dem derzeitigen Absatzniveau erst<br />

in zwei Jahren gerechnet hatten. Deshalb produzieren<br />

selbst große Automobilzulieferer an der Kapazitätsgrenze.<br />

Das Auftragseingangsniveau des Maschinenbaus<br />

bewegt sich hingegen auf dem Niveau von 2005. Als<br />

wirtschaftliche Erfolgsfaktoren stellte Dr. Jung Qualität<br />

und Reputation beim Kunden heraus. „Flexibilität wird<br />

zu einem Differenzierungskriterium.“ Dr. Jung stellte das<br />

Konzept der nivellierten Fertigung vor, mit dem Gießereiunternehmenn<br />

diesen Anforderungen gerecht werden<br />

sollen. Mit den unternehmerischen Vorgaben der Konzentration<br />

auf die Wertschöpfung, dem Anstreben einer<br />

Vorstellung ausgewählter<br />

Forschungsprojekte in der<br />

Versuchshalle des utg.<br />

Null-Fehler-Fertigung und einem gezielten Beseitigen von Produktionsengpässen<br />

könne der Aufschwung aktiv anlaufen.<br />

Zum Abschluss der Tagung fand ein Gießerabend in der Versuchshalle<br />

des utg statt. Dieser wurde von den Veranstaltungsteilnehmern<br />

intensiv genutzt, um sich über die Fachvorträge des<br />

Tages sowie <strong>aktuell</strong>e Themen der Gießereitechnik auszutauschen.<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 21

AUS DEN LANDESGRUPPEN<br />

Dr. Horst Wolf referierte beim <strong>VDG</strong>-Sprechabend über die<br />

Zukunft der Gießerei-Industrie.<br />

Landesgruppe Nordrhein-Westfalen<br />

Der Sprechabend der <strong>VDG</strong>-Landesgruppe Nordrhein-Westfalen<br />

im Haus der Gießerei-Industrie in Düsseldorf am<br />

26. Oktober 2010 stand bereits im Zeichen des GIFA-Jahres.<br />

Pascal Steinküller vom IfG – Institut für Gießereitechnik<br />

gGmbH, Düsseldorf, stellte den Gemeinschaftsstand „Gegossene<br />

Technik“ für Mitglieder des Bundesverbands der Deutschen<br />

Gießerei-Industrie (BDG) vor, sprach über die „Straße<br />

der Wissenschaft“ mit 17 Gießerei-Instituten, das<br />

Schüler- und Studentenprogramm sowie die geplanten Sonderausstellungen,<br />

u. a. zu den Themen Nachhaltigkeit sowie<br />

Energie- und Materialeffizienz. „Die Attraktivität der Messe<br />

wird gegeben sein“, bekräftigte Steinküller abschließend.<br />

Referent des Sprechabends war zudem Frank Buchholz,<br />

der den 20 Teilnehmer umfassenden Arbeitskreis Modellbau<br />

und seine Projekte vorstellte. Die Teilnehmer beschäftigten<br />

sich mit der Untersuchung von Modellherstellungsverfahren,<br />

der Qualitätssicherung, Bemusterung sowie der<br />

Neuordnung der Ausbildung zum Modellbauer/Modellbaumechaniker.<br />

Die Modellfachleute untersuchten darüber hinaus<br />

die Bedeutung und Einsatzmöglichkeiten der Scantechnik<br />

im Modellbau am Beispiel von Scannern der GOM Gesellschaft<br />

für optische Messtechnik mbH, Braunschweig. Für<br />

Scanner bieten sich im Modellbau zahlreiche Einsatzmöglichkeiten,<br />

z. B. bei der Verschleißkontrolle und beim virtuellen<br />

Zusammenbau. Fazit: Die Genauigkeit im Modellbau<br />

wird durch Scantechnik deutlich erhöht.<br />

Dr. Horst Wolf, Leiter des Bereichs Fertigungs- und<br />

Umwelttechnik beim IfG, sprach über die Zukunft der Gießerei-Industrie,<br />

die er im Leichtbau und im nachhaltigen Wirtschaften<br />

sieht. Als ein in die Zukunft gerichtetes Projekt<br />

stellte er das Verbundvorhaben „LeiKom – nachhaltige und<br />

innovative Produktion von Leichtbau-Komponenten“ vor. Lei-<br />

Kom geht den Fragen nach, wie die Zukunft des Gießereiwesens<br />

in Bezug auf Personal, Rahmenbedingungen und Gießereitechniken<br />

aussieht. Projektpartner ist das Eisenwerk<br />

22 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

Die Jubilare Lothar Wenk und Rolf-Dieter Rahn mit <strong>VDG</strong>-<br />

Landesgruppenvorsitzendem Andreas Huppertz (von links).<br />

Brühl, welches ein neues, leichteres Zylinderkurbelgehäuse<br />

aus Gusseisen mit Lamellengraphit entwickelt hat, das statt<br />

38,5 nur noch 26 kg wiegt. Ziel des Verbundprojekts ist es,<br />

die Hauptenergieeinsätze im Gießereiwesen und die Ausbildungssituation<br />

zu optimieren, u. a. mit der Qualifizierung<br />

von Lehrkräften durch die Weiterbildung „Train the trainer“<br />

und der Ergänzung der Ausbildung zum Gießereimechaniker<br />

durch zukunftsträchtige Inhalte.<br />

<strong>VDG</strong>-Landesgruppenvorsitzenden Dr. Andreas Huppertz<br />

teilte den Anwesenden anschließend den Mitgliederstand<br />

mit: In der Bezirksgruppe Rhein-Ruhr sind zurzeit 724 Mitglieder,<br />

in der Bezirksgruppe Ostwestfalen 88 Mitglieder<br />

gemeldet. Zum Schluss des Sprechabends wurden die Jubilare<br />

für 25 Jahre <strong>VDG</strong>-Mitgliedschaft mit der silbernen Ehrennadel<br />

geehrt. Von den zehn Jubilaren der Landesgruppe<br />

erhielten Dipl.-Ing. Lothar Wenk und Dipl.-Ing. Rolf-Dieter<br />

Rahn die Auszeichnung persönlich überreicht.<br />

Verleihung der Silbernen Ehrennadel<br />

2010 für 25 Jahre <strong>VDG</strong>-Mitgliedschaft<br />

Hiebing, Werner (Gieß.-Techn.)<br />

Kynast, Peter (Dipl.-Ing.)<br />

Lange, Willi H.<br />

Leick, Christian (Dipl.-Ing.)<br />

Muscholl, Jürgen (Dipl.-Ing.)<br />

Pant, Eduard (Dipl.-Ing.)<br />

Polland, Rolf (Dipl.-Ing.)<br />

Rabitz, Heinz-Arno (Dipl.-Ing.)<br />

Rahn, Rolf-Dieter (Dipl.-Ing.)<br />

Wenk, Lothar (Dipl.-Ing.)

Nürnberg, Germany, 23. Februar <strong>2011</strong><br />

Kongresszentrum CCN<br />

Kontakt und weitere Auskünfte zum<br />

11. Internationalen Deutschen Druckgusstag:<br />

Bundesverband der Deutschen Gießerei-Industrie (BDG)<br />

Verband Deutscher Druckgießereien (VDD)<br />

Sohnstraße 70<br />

D-40237 Düsseldorf<br />

Veronika Wann<br />

E-Mail: veronika.wann@bdguss.de<br />

Tel: +49 (0)2 11/68 71-154<br />

Fax: +49 (0)2 11/68 71-409<br />

11. Internationaler<br />

Deutscher<br />

Druckgusstag<br />

im Kongresszentrum CCN<br />

Nürnberg – der Treffpunkt der<br />

Druckgussbranche<br />

Fotos: Fotolia, kadawittfeldarchitektur; Gestaltung: BDG

AUS DEN LANDESGRUPPEN<br />

Landesgruppe Süd<br />

Veranstaltungsort des Sprechabends der <strong>VDG</strong>-Landesgruppe<br />

Süd am 7. Oktober 2010 war die Eisengießerei Hans Dhonau<br />

in Triberg.<br />

Aufgeteilt in 3 Gruppen wurden die 24 Besucher zunächst<br />

durch den Betrieb geführt. Bei der Führung konnte die Spezialisierung<br />

und besondere Ausrichtung und Philosophie der<br />

Gießerei verdeutlicht und erläutert werden.<br />

In der Eisengießerei werden ausschließlich handgeformte<br />

Gussteile von rund 200 kg bis ca 5000 kg hergestellt, die<br />

möglichst hohe Anforderungen an den Werkstoff und an die<br />

Formtechnik stellen sollten. Alle Gussteile werden speiserlos<br />

gegossen.<br />

Bei der Führung wurden auch Formen und Modelle aus<br />

der Fertigung gezeigt. Sie vermittelten den Besuchern einen<br />

Eindruck von der Produktion der dickwandigen, hoch belastbaren<br />

Bauteile, die die Gießerei mit einer speziellen Kokillentechnik<br />

in großer Stückzahl herstellt.<br />

Trotz der topographisch sehr schwierigen und beengten<br />

Lage fertigt die Gießerei mit 54 Mitarbeitern in der Handformerei<br />

ca. 800 t Guss pro Monat und kann damit eine beachtliche<br />

Produktivität vorweisen. Positiv aufgenommen wurde<br />

auch die Sauberkeit des Betriebes und die getätigten und<br />

geplanten Investitionen.<br />

Im Jahr 2010 wurden von der <strong>VDG</strong>-Landesgruppe Mitteldeutschland<br />

vier Veranstaltungen durchgeführt. Ergänzt<br />

wurde das Veranstaltungsprogramm durch das Ledebur-<br />

Kolloquium der TU Bergakademie Freiberg, welches zum<br />

20. Mal stattfand (S.19). Wie in den vergangenen Jahren<br />

war es auch 2010 das Ziel der <strong>VDG</strong>-Landesgruppe, ein<br />

breites Themenspektrum anzusprechen, welches sich in<br />

einer breiten Resonanz von Seiten der teilnehmenden Mitglieder<br />

und Gäste widerspiegelt. Die Mitglieder der Landesgruppe<br />

nahmen rege an allen Veranstaltungen teil.<br />

Der erste Sprechabend des Jahres 2010 fand am 18.<br />

März 2010 in der HAL Aluminiumguss Leipzig GmbH mit<br />

anschließender Werksbesichtigung statt. Zunächst wurde<br />

das zur HAL-Unternehmensgruppe gehörende Unternehmen<br />

und seine <strong>aktuell</strong>e Entwicklung durch den Geschäftsführer<br />

Dipl.-Ing. Brar Friedrichsen vorgestellt. Die 150 Jahre<br />

alte Aluminiumgießerei in Leipzig ist Ursprung der<br />

Unternehmensgruppe, zu der auch die Standorte Bitterfeld<br />

(Automotive-Kokillenguss) und Plauen (Bearbeitung)<br />

gehören.<br />

In Leipzig werden im Furanharz-Sandgießverfahren Aluminiumgussteile<br />

für den Automotive-Bereich, die Elektrotechnik<br />

sowie den Maschinenbau gefertigt. Circa 35 % der<br />

Produktionsmenge sind für den Export nach Europa und<br />

Asien bestimmt. Gemäß Kundenanforderung erfolgt neben<br />

24 <strong>VDG</strong> <strong>aktuell</strong> 01|11<br />

Im Hotel Ochsen in Schönwald wurde anschließend in<br />

angenehmer Atmosphäre eine Kaffeepause als Stärkung vor<br />

den Vorträgen eingelegt.<br />

Geschäftsführer Hans Dhonau beschränkte sich in einer<br />

teilweise launigen Rede auf einige wirtschaftliche Kennzahlen<br />

des Betriebes und die historische Entwicklung der<br />

Gießerei, die nach der Insolvenz 1981 von dem Einzelunternehmer<br />

Dhonau übernommen und wieder aufgebaut<br />

wurde. Es folgte der Vortrag von Andreas Sobota vom IfG<br />

– Institut für Gießereitechnik, Düsseldorf, zum Thema „Einfluss<br />

von Randzonen- und Volumendefekten auf die Schwingfestigkeit<br />

von Gusseisen mit Kugelgraphit“, der sehr deutlich<br />

den Einfluss von Gussfehlern in der Randzone auf die<br />

Rissentstehung bei Bauteilen mit schwellenden Belastungen<br />

zeigen konnte. Viele andere Faktoren haben dagegen deutlich<br />

weniger Auswirkungen, als gemeinhin angenommen<br />

wird.<br />

Nach den Vorträgen und einer kurzen Diskussion waren<br />

alle Teilnehmer als Gäste von Hans Dhonau zum gemeinsamen<br />

Abendessen eingeladen und so bot sich bis zu später<br />

Stunde Gelegenheit, Kontakte zu pflegen und sich<br />

auszutauschen.<br />

Landesgruppe Mitteldeutschland<br />

der Fertigung im Maschinen- bzw. Handformgießverfahren<br />

die mechanische Bearbeitung, die Oberflächenbehandlung<br />

sowie die Montage zu Baugruppen.<br />

Im anschließenden ersten Fachvortrag sprach Dr. Hanns-<br />

Georg Schöneich über die Nutzung der Schallemissionsanalyse<br />

beim Berst-Versuch an Aluminiumgehäusen. Die<br />

meisten Emissionen treten bei einem belasteten Bauteil an<br />

der Stelle des späteren Risses auf, womit ein Risikobereich<br />

voraussagbar wird. Im zweiten Beitrag ging es um die<br />

Arbeiten bei der Produktionssimulation einer Formanlage<br />

bei HAL Aluminiumguss. Als Ergebnis der Simulation wurde<br />

die zeitliche Verteilung der Zustände und der Objekte<br />

ausgegeben. Auf dieser Grundlage war eine Engpassanalyse<br />

möglich. Im konkreten Fall zeigte sich eine Begrenzung<br />

durch das Kerneinlegen. Mit einer Änderung der Organisation<br />

und der Kernbereitstellung war eine Taktzeitreduzierung<br />

von 12 auf 10 Minuten möglich.<br />

Am 24. Juni 2010 veranstaltete die Landesgruppe einen<br />

weiterer Sprechabend mit anschließender Betriebsbesichtigung<br />

in der KSM Castings GmbH, Wernigerode. In seinem<br />

einleitenden Vortrag stellte Geschäftsführer Dr. Marc Menge<br />

die Entwicklung des Unternehmens dar. Die KSM Castings<br />

Gruppe, zu der das Werk in Wernigerode gehört, ist Entwicklungspartner<br />

und Produzent von Gussprodukten aus<br />

Leichtmetall für die Automobilindustrie.

Im März 2010 traf sich die <strong>VDG</strong>-Landesgruppe Mitteldeutschland in der HAL-Aluminiumgießerei in Leipzig.<br />

In Wernigerode werden Produkte für das Fahrwerk, das<br />

Getriebe, die Motorperipherie sowie Lenkung und Pedalerie<br />

gefertigt. Im Neubau der Gießerei werden darüber hinaus<br />

Pumpengehäuse im siebenstelligen Stückzahlbereich produziert,<br />

dafür wurden ca. 100 Arbeitsplätze geschaffen. An<br />

diese Bauteile werden hohe Anforderungen bezüglich der<br />

Gefügequalität sowie der Kennwerte bei den mechanischen<br />

Eigenschaften gestellt. Konstruktionsbedingt sind bei diesen<br />

Pumpengehäusen Sandkerne erforderlich.<br />

Menge stellte im anschließenden Fachvortrag die Ergebnisse<br />

beim Kippgießen unter Einsatz von Anorganik-Kernen<br />

bei diesem Gussteil vor. Im Fertigungsprozess werden zehn<br />

Gussteile pro Abguss hergestellt, das Füllen des Formhohlraumes<br />

erfolgt durch den Speiser. Bedingung für den Serienstart<br />

war die Zusicherung, dass keine Geruchsemmission<br />

erfolgt, was derzeit nur mit Anorganik-Kernen möglich ist.<br />

Anfängliche Probleme der Serienstabilität und der Lagerbeständigkeit<br />

konnten gelöst werden, so dass im Bedarfsfall<br />

Kerne auch über längere Zeiträume gelagert werden können.<br />

Ein Schlichten ist nicht erforderlich.<br />

Am 16. September 2010 kam die Landesgruppe in der<br />

Olbersdorfer Guss GmbH zum dritten Sprechabend des Jahres<br />

zusammen. Die Besucher hatten auch hier die Möglichkeit<br />

einer anschließenden Besichtigung der Fertigungsbereiche.<br />

Bei diesem Unternehmen erfolgte als einem der letzten in<br />

Deutschland bis 1991 die Fertigung nach dem Bessemer-Verfahren.<br />

In einer einführenden Video-Präsentation wurden<br />

dieses Verfahren sowie die damit zusammenhängenden Fertigungsabläufe<br />

und Arbeitsbedingungen dargestellt.<br />

Zum <strong>aktuell</strong>en Fertigungsprogramm gehören die Werkstoffe<br />

Stahlguss, Gusseisen mit Kugelgraphit und verschleißfester<br />

Guss in 35 verschiedenen Qualitäten, die mechanische<br />

Vorbearbeitung kann bei Bedarf realisiert werden. Die Fertigung<br />

erfolgt je nach Gewicht und Stückzahl auf einer automatischen<br />

Formanlage bzw. einer Handformanlage. Zu den<br />

ca. 250 Kunden zählen die Bauer-Gruppe, zu der die Gießerei<br />

gehört, der Nutzfahrzeugbau, der Maschinen- und Gerätebau,<br />

die Bergbau- und Hüttentechnik sowie der Schienenfahrzeugbau.<br />

Am 4. Dezember 2010 fand im Leipziger Penta-Hotel der<br />

Barbaratag 2010 als Gemeinschaftsveranstaltung des BDG-<br />

Landesverband Ost und der <strong>VDG</strong>-Landesgruppe Mitteldeutschland<br />

statt. Die Veranstaltung wurde durch den Vorsitzenden<br />

der <strong>VDG</strong>-Landesgruppe Mitteldeutschland Prof. Werner Tilch<br />

eröffnet. Anschließend zeigte der Vorsitzende des Landesverbandes<br />

Ost des BDG Herbert Werner in seinem Beitrag die<br />

<strong>aktuell</strong>e Entwicklung im zurückliegenden Zeitraum auf. Nach<br />

dem Auftragseinbruch im Jahr 2009 konnte im laufenden Jahr<br />

eine Stabilisierung und ein Wachstum der Auslastung der Gießereiunternehmen<br />

erreicht werden, welche sich auch im Jahr<br />

<strong>2011</strong> fortsetzen wird. Dennoch wird es noch einige Zeit dauern,<br />

bis sich die Gießereibranche erholt hat.<br />

Dr. Leopold Kniewallner von der Georg Fischer Automotive<br />

AG sprach im zweiten Beitrag über die Chancen und<br />

Herausforderungen für die Gießerei-Industrie im Zusammenhang<br />

mit der Entwicklung der Hybrid- und Elektromobilität.<br />

Im Bereich des Hybridantriebes wurden 2009 ca.<br />

eine Mio Fahrzeuge gebaut, für das Jahr 2025 prognostiziert<br />

man eine Menge von 14 Mio, wobei sich der prozentuale<br />

Anteil an der Weltfahrzeugproduktion unter der<br />

Werksbesichtigung bei der KSM Castings GmbH<br />

in Wernigerode.<br />

<strong>VDG</strong> <strong>aktuell</strong> 01|11 25

AUS DEN LANDESGRUPPEN<br />

In den Vorträgen auf dem Leipziger Barbaratag ging es unter anderem um die Chancen der Hybrid- und Elektromobilität<br />

für Gießereien.<br />

Berücksichtigung der gestiegenen Menge an konventionellen<br />

Fahrzeugen im asiatischen Raum langsamer entwickeln<br />

wird.<br />

Unabhängig vom gewählten Antriebskonzept ist eine<br />

Massereduzierung des Fahrzeuges erforderlich: so führen<br />

100 kg Gewichtsreduzierung zu einer Erhöhung der Reichweite<br />

um 3,6 %. Für das Erreichen dieser Zielstellung wurden<br />

<strong>aktuell</strong>e Beispiele z. B. bei der Karosserieentwicklung<br />

und dem Downsizing der Antriebstechnik vorgestellt. Insbesondere<br />

für das Downsizing ergeben sich für Gießer interessante<br />

Herausforderungen in den nächsten Jahren, da<br />

komplexere Gussteile mit höheren Werkstoffanforderungen<br />

und geringeren Gewichten erforderlich sind.<br />

Dipl.-Ing. Ingo Lappat von der Meuselwitz Guss Eisengießerei<br />

GmbH, Meuselwitz, sprach anschließend über die<br />

Qualitätssicherung bei der Fertigung von Off-Shore-Maschinengehäusen.<br />

Danach schlossen sich die Fachvorträge<br />

Landesgruppe Südwest<br />

Thomas Kähler von der Inductotherm Deutschland GmbH,<br />

Simmerath, hielt im Rahmen der <strong>VDG</strong>-Sprechabends der<br />

Landesgruppe Südwest am 26. Oktober 2010 einen Vortrag<br />

zu den Themen Energieeffizienz beim Schmelzen, Kostensenkung<br />

durch optimale Prozessführung in Abhängigkeit verschiedener<br />

Einsatzmaterialien beim Schmelzen im Elektroofen<br />

sowie die elektromagnetische Verträglichkeit. Nach der<br />

Vorstellung des weltweit tätigen Unternehmens Inductotherm<br />

skizzierte Kähler den Aufbau, das Funktionsprinzip<br />

sowie die Wirkungsweise der Inductotherm-Öfen. Des Weiteren<br />

informierte er über die innerhalb der EU geltenden<br />

Richtlinien zur elektromagnetischen Verträglichkeit von<br />

Induktionsofenanlagen.<br />

Zum Themenblock „Energieeffizenz – wirtschaftliches<br />

Arbeiten“ wurden die Möglichkeit der Wärmerückgewinnung<br />

durch die Nutzung des erwärmten Kühlwassers durch einen<br />

Wärmetauscher mit anschließender Einspeisung in das gie-<br />