Integrierte Vermeidung und Verminderung der Umweltverschmutzung

Integrierte Vermeidung und Verminderung der Umweltverschmutzung Integrierte Vermeidung und Verminderung der Umweltverschmutzung

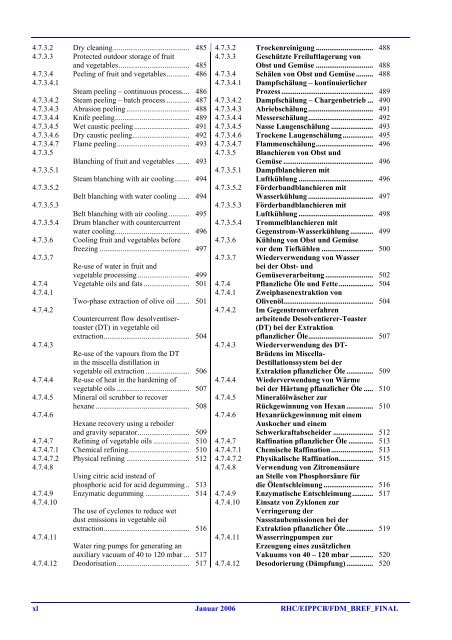

4.7.3.2 Dry cleaning........................................ 485 4.7.3.2 Trockenreinigung .............................. 488 4.7.3.3 Protected outdoor storage of fruit 4.7.3.3 Geschützte Freiluftlagerung von and vegetables..................................... 485 Obst und Gemüse .............................. 488 4.7.3.4 Peeling of fruit and vegetables............ 486 4.7.3.4 Schälen von Obst und Gemüse ......... 488 4.7.3.4.1 4.7.3.4.1 Dampfschälung – kontinuierlicher Steam peeling – continuous process.... 486 Prozess ................................................ 489 4.7.3.4.2 Steam peeling – batch process ............ 487 4.7.3.4.2 Dampfschälung – Chargenbetrieb ... 490 4.7.3.4.3 Abrasion peeling ................................. 488 4.7.3.4.3 Abriebschälung.................................. 491 4.7.3.4.4 Knife peeling....................................... 489 4.7.3.4.4 Messerschälung.................................. 492 4.7.3.4.5 Wet caustic peeling ............................. 491 4.7.3.4.5 Nasse Laugenschälung ...................... 493 4.7.3.4.6 Dry caustic peeling.............................. 492 4.7.3.4.6 Trockene Laugenschälung................ 495 4.7.3.4.7 Flame peeling...................................... 493 4.7.3.4.7 Flammenschälung.............................. 496 4.7.3.5 4.7.3.5 Blanchieren von Obst und Blanching of fruit and vegetables ....... 493 Gemüse ............................................... 496 4.7.3.5.1 4.7.3.5.1 Dampfblanchieren mit Steam blanching with air cooling........ 494 Luftkühlung ....................................... 496 4.7.3.5.2 4.7.3.5.2 Förderbandblanchieren mit Belt blanching with water cooling ...... 494 Wasserkühlung .................................. 497 4.7.3.5.3 4.7.3.5.3 Förderbandblanchieren mit Belt blanching with air cooling........... 495 Luftkühlung ....................................... 498 4.7.3.5.4 Drum blancher with countercurrent 4.7.3.5.4 Trommelblanchieren mit water cooling....................................... 496 Gegenstrom-Wasserkühlung ............ 499 4.7.3.6 Cooling fruit and vegetables before 4.7.3.6 Kühlung von Obst und Gemüse freezing ............................................... 497 vor dem Tiefkühlen ........................... 500 4.7.3.7 4.7.3.7 Wiederverwendung von Wasser Re-use of water in fruit and bei der Obst- und vegetable processing ........................... 499 Gemüseverarbeitung ......................... 502 4.7.4 Vegetable oils and fats ........................ 501 4.7.4 Pflanzliche Öle und Fette.................. 504 4.7.4.1 4.7.4.1 Zweiphasenextraktion von Two-phase extraction of olive oil ....... 501 Olivenöl............................................... 504 4.7.4.2 4.7.4.2 Im Gegenstromverfahren Countercurrent flow desolventiser- arbeitende Desolventierer-Toaster toaster (DT) in vegetable oil (DT) bei der Extraktion extraction............................................. 504 pflanzlicher Öle.................................. 507 4.7.4.3 4.7.4.3 Wiederverwendung des DT- Re-use of the vapours from the DT Brüdens im Miscellain the miscella distillation in Destillationssystem bei der vegetable oil extraction ....................... 506 Extraktion pflanzlicher Öle .............. 509 4.7.4.4 Re-use of heat in the hardening of 4.7.4.4 Wiederverwendung von Wärme vegetable oils ...................................... 507 bei der Härtung pflanzlicher Öle ..... 510 4.7.4.5 Mineral oil scrubber to recover 4.7.4.5 Mineralölwäscher zur hexane ................................................. 508 Rückgewinnung von Hexan .............. 510 4.7.4.6 4.7.4.6 Hexanrückgewinnung mit einem Hexane recovery using a reboiler Auskocher und einem and gravity separator........................... 509 Schwerkraftabscheider ..................... 512 4.7.4.7 Refining of vegetable oils ................... 510 4.7.4.7 Raffination pflanzlicher Öle ............. 513 4.7.4.7.1 Chemical refining................................ 510 4.7.4.7.1 Chemische Raffination...................... 513 4.7.4.7.2 Physical refining ................................. 512 4.7.4.7.2 Physikalische Raffination.................. 515 4.7.4.8 4.7.4.8 Verwendung von Zitronensäure Using citric acid instead of an Stelle von Phosphorsäure für phosphoric acid for acid degumming.. 513 die Ölentschleimung .......................... 516 4.7.4.9 Enzymatic degumming ....................... 514 4.7.4.9 Enzymatische Entschleimung........... 517 4.7.4.10 4.7.4.10 Einsatz von Zyklonen zur The use of cyclones to reduce wet Verringerung der dust emissions in vegetable oil Nassstaubemissionen bei der extraction............................................. 516 Extraktion pflanzlicher Öle .............. 519 4.7.4.11 4.7.4.11 Wasserringpumpen zur Water ring pumps for generating an Erzeugung eines zusätzlichen auxiliary vacuum of 40 to 120 mbar ... 517 Vakuums von 40 – 120 mbar ............ 520 4.7.4.12 Deodorisation...................................... 517 4.7.4.12 Desodorierung (Dämpfung) .............. 520 xl Januar 2006 RHC/EIPPCB/FDM_BREF_FINAL

4.7.4.12.1 4.7.4.12.2 4.7.4.12.3 Double scrubber in combination with a once-through cooling system in vegetable oil deodorisation.............. 518 Single scrubber in combination with an alkaline closed-circuit system in vegetable oil deodorisation.................. 520 Single scrubber in combination with a dry condensing system in vegetable oil deodorisation.................. 522 4.7.4.12.1 Doppelwäscher in Kombination mit einem Durchlaufkühlsystem bei der Desodorierung von pflanzlichen Ölen ............................... 521 4.7.4.12.2 Einzelner Wäscher in Kombination mit einem geschlossenen alkalischen Kreislauf bei der Desodorierung von pflanzlichen Ölen ........................ 523 4.7.4.12.3 Einzelner Wäscher in Kombination mit Trockenkondensation bei der Desodorierung von pflanzlichen Ölen ..................................................... 525 4.7.5 Dairy products ..................................... 524 4.7.5 Molkereiprodukte .............................. 526 4.7.5.1 4.7.5.1 Trennung der anfallenden Stoffe zur Optimierung der Verwendung, Wiederverwendung, Segregation of outputs, to optimise Wiederverwertung und use, re-use, recovery, recycling and Entsorgung (und Minimierung des disposal (and minimise water use Wasserverbrauchs und der and waste water contamination) .......... 524 Abwasserkontamination) ................. 526 4.7.5.2 Dry cleaning ........................................ 524 4.7.5.2 Trockenreinigung............................... 527 4.7.5.3 Partial homogenisation of market 4.7.5.3 Teilhomogenisierung der milk ..................................................... 525 Marktmilch......................................... 527 4.7.5.4 Use of computer controlled milk 4.7.5.4 Steuerung von Milchtransport, transfer, pasteurisation, Pasteurisation, Homogenisierung homogenisation and CIP equipment.... 525 und CIP-Reinigung per Computer... 528 4.7.5.5 4.7.5.5 Einsatz kontinuierlich arbeitender Use of continuous pasteurisers ............ 527 Pasteurisatoren................................... 530 4.7.5.6 4.7.5.6 Einsatz regenerativer Regenerative heat-exchange in a Wärmetauschverfahren bei der pasteurisation process.......................... 527 Pasteurisation..................................... 530 4.7.5.7 4.7.5.7 Verringerung der Reinigungsanforderungen bei Reduce cleaning requirements of Zentrifugen durch bessere centrifuges by improved preliminary Vorfiltration und Klärung der milk filtration and clarification............ 528 Milch ................................................... 531 4.7.5.8 4.7.5.8 Zweistufiges Two-stage drying in milk powder Trocknungsverfahren bei der production............................................ 529 Herstellung von Milchpulver ............ 532 4.7.5.9 4.7.5.9 Einsatz eines aseptischen Verpackungssystems ohne die Use of an aseptic packaging system Notwendigkeit einer not requiring an aseptic chamber......... 530 Aseptikkammer.................................. 533 4.7.5.10 Online detection of transition points 4.7.5.10 Automatische Erkennung des between the product and the water Übergangs zwischen Produkt- und phases .................................................. 532 Wasserphasen..................................... 535 4.7.5.11 4.7.5.11 Einbau von Lagertanks in der Provision of in-line storage tanks to Produktionslinie zur Minimierung minimise product recirculation in der Produktumwälzung in den pasteurisers.......................................... 532 Pasteurisatoren................................... 535 4.7.5.12 Just-in-time mixing “component 4.7.5.12 „Komponentenabfüllung“ mit filling” ................................................. 533 bedarfssynchroner Mischung............ 536 4.7.5.13 Butter................................................... 534 4.7.5.13 Butter .................................................. 537 4.7.5.13.1 Minimisation of losses during 4.7.5.13.1 Minimierung der Verluste in der buttermaking........................................ 534 Butterherstellung ............................... 537 4.7.5.14 Cheese ................................................. 534 4.7.5.14 Käse..................................................... 537 4.7.5.14.1 4.7.5.14.1 Standardisierung des Proteins in Using ultrafiltration (UF) for protein der Käsereimilch durch standardisation of cheese milk............. 534 Ultrafiltration (UF) ............................ 537 4.7.5.14.2 Reduction of fat and cheese fines in 4.7.5.14.2 Verringerung der Fett- und whey .................................................... 535 Käsefeinanteile in der Molke ............ 538 RHC/EIPPCB/FDM_BREF_FINAL Januar 2006 xli

- Seite 1 und 2: Integrierte Vermeidung und Verminde

- Seite 3: This document is one of a series of

- Seite 6 und 7: Zusammenfassung Trotz der zunehmend

- Seite 8 und 9: Zusammenfassung Vermeidung bzw. Ver

- Seite 10 und 11: Zusammenfassung 5.1 Allgemeine BVT

- Seite 12 und 13: Zusammenfassung wodurch der Energie

- Seite 14 und 15: Zusammenfassung Es gibt zusätzlich

- Seite 16 und 17: Zusammenfassung • Anwendung der n

- Seite 18 und 19: Preface Als „beste“ gelten jene

- Seite 20 und 21: BVT-Merkblatt zu über die besten v

- Seite 22 und 23: 2.1.3.7.2 Field of application.....

- Seite 24 und 25: 2.1.5.4.3 Description of techniques

- Seite 26 und 27: 2.2.1.3.5 Packing (H.1)............

- Seite 28 und 29: 3.2.2 Sorting/screening, grading, d

- Seite 30 und 31: 3.2.27 3.2.27 Einpökeln/Einsalzen

- Seite 32 und 33: 3.2.54.1 Water.....................

- Seite 34 und 35: 4.1.3.6 4.1.3.6 Positionierung von

- Seite 36 und 37: 4.2.1.1 Switch off the engine and r

- Seite 38 und 39: 4.2.13.5 4.2.13.5 Wärmerückgewinn

- Seite 40 und 41: 4.4.3.2 Collection of air emissions

- Seite 42 und 43: 4.5.6.1 Waste water sludge treatmen

- Seite 46 und 47: 4.7.5.14.3 Minimise the production

- Seite 48 und 49: 4.7.9.8.2 Gradual discharge of clea

- Seite 50 und 51: List of figures Figure 2.1: Flow di

- Seite 52 und 53: Abbildung 4.66: Zweistufiges Trockn

- Seite 54 und 55: Table 3.39: Energy carrier and orde

- Seite 56 und 57: Tabelle 4.63: Wirksamkeit verschied

- Seite 59: GELTUNGSBEREICH RHC/EIPPCB/FDM_BREF

- Seite 62 und 63: Chapter 1 More detailed figures for

- Seite 64 und 65: Chapter 1 The top individual export

- Seite 66 und 67: Chapter 1 Traditionally, in many Eu

- Seite 69 und 70: 2 APPLIED PROCESSES AND TECHNIQUES

- Seite 71 und 72: 2.1.1.1.3 Description of techniques

- Seite 73 und 74: 2.1.1.4.2 Field of application Chap

- Seite 75 und 76: 2.1.2.2 Mixing/blending, homogenisa

- Seite 77 und 78: 2.1.2.4.3 Description of techniques

- Seite 79 und 80: 2.1.3.4 Centrifugation and sediment

- Seite 81 und 82: Chapter 2 The plate and frame filte

- Seite 83 und 84: 2.1.3.8.2 Field of application Chap

- Seite 85 und 86: Chapter 2 The process can also be c

- Seite 87 und 88: 2.1.4.2 Dissolving (D.2) 2.1.4.2.1

- Seite 89 und 90: Chapter 2 To start the process, bac

- Seite 91 und 92: Chapter 2 Dry brining/curing is app

- Seite 93 und 94: 2.1.4.11.3 Description of technique

4.7.3.2 Dry cleaning........................................ 485 4.7.3.2 Trockenreinigung .............................. 488<br />

4.7.3.3 Protected outdoor storage of fruit<br />

4.7.3.3 Geschützte Freiluftlagerung von<br />

and vegetables..................................... 485<br />

Obst <strong>und</strong> Gemüse .............................. 488<br />

4.7.3.4 Peeling of fruit and vegetables............ 486 4.7.3.4 Schälen von Obst <strong>und</strong> Gemüse ......... 488<br />

4.7.3.4.1<br />

4.7.3.4.1 Dampfschälung – kontinuierlicher<br />

Steam peeling – continuous process.... 486<br />

Prozess ................................................ 489<br />

4.7.3.4.2 Steam peeling – batch process ............ 487 4.7.3.4.2 Dampfschälung – Chargenbetrieb ... 490<br />

4.7.3.4.3 Abrasion peeling ................................. 488 4.7.3.4.3 Abriebschälung.................................. 491<br />

4.7.3.4.4 Knife peeling....................................... 489 4.7.3.4.4 Messerschälung.................................. 492<br />

4.7.3.4.5 Wet caustic peeling ............................. 491 4.7.3.4.5 Nasse Laugenschälung ...................... 493<br />

4.7.3.4.6 Dry caustic peeling.............................. 492 4.7.3.4.6 Trockene Laugenschälung................ 495<br />

4.7.3.4.7 Flame peeling...................................... 493 4.7.3.4.7 Flammenschälung.............................. 496<br />

4.7.3.5<br />

4.7.3.5 Blanchieren von Obst <strong>und</strong><br />

Blanching of fruit and vegetables ....... 493<br />

Gemüse ............................................... 496<br />

4.7.3.5.1<br />

4.7.3.5.1 Dampfblanchieren mit<br />

Steam blanching with air cooling........ 494<br />

Luftkühlung ....................................... 496<br />

4.7.3.5.2<br />

4.7.3.5.2 För<strong>der</strong>bandblanchieren mit<br />

Belt blanching with water cooling ...... 494<br />

Wasserkühlung .................................. 497<br />

4.7.3.5.3<br />

4.7.3.5.3 För<strong>der</strong>bandblanchieren mit<br />

Belt blanching with air cooling........... 495<br />

Luftkühlung ....................................... 498<br />

4.7.3.5.4 Drum blancher with countercurrent 4.7.3.5.4 Trommelblanchieren mit<br />

water cooling....................................... 496<br />

Gegenstrom-Wasserkühlung ............ 499<br />

4.7.3.6 Cooling fruit and vegetables before 4.7.3.6 Kühlung von Obst <strong>und</strong> Gemüse<br />

freezing ............................................... 497<br />

vor dem Tiefkühlen ........................... 500<br />

4.7.3.7<br />

4.7.3.7 Wie<strong>der</strong>verwendung von Wasser<br />

Re-use of water in fruit and<br />

bei <strong>der</strong> Obst- <strong>und</strong><br />

vegetable processing ........................... 499<br />

Gemüseverarbeitung ......................... 502<br />

4.7.4 Vegetable oils and fats ........................ 501 4.7.4 Pflanzliche Öle <strong>und</strong> Fette.................. 504<br />

4.7.4.1<br />

4.7.4.1 Zweiphasenextraktion von<br />

Two-phase extraction of olive oil ....... 501<br />

Olivenöl............................................... 504<br />

4.7.4.2<br />

4.7.4.2 Im Gegenstromverfahren<br />

Countercurrent flow desolventiser-<br />

arbeitende Desolventierer-Toaster<br />

toaster (DT) in vegetable oil<br />

(DT) bei <strong>der</strong> Extraktion<br />

extraction............................................. 504<br />

pflanzlicher Öle.................................. 507<br />

4.7.4.3<br />

4.7.4.3 Wie<strong>der</strong>verwendung des DT-<br />

Re-use of the vapours from the DT<br />

Brüdens im Miscellain<br />

the miscella distillation in<br />

Destillationssystem bei <strong>der</strong><br />

vegetable oil extraction ....................... 506<br />

Extraktion pflanzlicher Öle .............. 509<br />

4.7.4.4 Re-use of heat in the hardening of<br />

4.7.4.4 Wie<strong>der</strong>verwendung von Wärme<br />

vegetable oils ...................................... 507<br />

bei <strong>der</strong> Härtung pflanzlicher Öle ..... 510<br />

4.7.4.5 Mineral oil scrubber to recover<br />

4.7.4.5 Mineralölwäscher zur<br />

hexane ................................................. 508<br />

Rückgewinnung von Hexan .............. 510<br />

4.7.4.6<br />

4.7.4.6 Hexanrückgewinnung mit einem<br />

Hexane recovery using a reboiler<br />

Auskocher <strong>und</strong> einem<br />

and gravity separator........................... 509<br />

Schwerkraftabschei<strong>der</strong> ..................... 512<br />

4.7.4.7 Refining of vegetable oils ................... 510 4.7.4.7 Raffination pflanzlicher Öle ............. 513<br />

4.7.4.7.1 Chemical refining................................ 510 4.7.4.7.1 Chemische Raffination...................... 513<br />

4.7.4.7.2 Physical refining ................................. 512 4.7.4.7.2 Physikalische Raffination.................. 515<br />

4.7.4.8<br />

4.7.4.8 Verwendung von Zitronensäure<br />

Using citric acid instead of<br />

an Stelle von Phosphorsäure für<br />

phosphoric acid for acid degumming.. 513<br />

die Ölentschleimung .......................... 516<br />

4.7.4.9 Enzymatic degumming ....................... 514 4.7.4.9 Enzymatische Entschleimung........... 517<br />

4.7.4.10<br />

4.7.4.10 Einsatz von Zyklonen zur<br />

The use of cyclones to reduce wet<br />

Verringerung <strong>der</strong><br />

dust emissions in vegetable oil<br />

Nassstaubemissionen bei <strong>der</strong><br />

extraction............................................. 516<br />

Extraktion pflanzlicher Öle .............. 519<br />

4.7.4.11<br />

4.7.4.11 Wasserringpumpen zur<br />

Water ring pumps for generating an<br />

Erzeugung eines zusätzlichen<br />

auxiliary vacuum of 40 to 120 mbar ... 517<br />

Vakuums von 40 – 120 mbar ............ 520<br />

4.7.4.12 Deodorisation...................................... 517 4.7.4.12 Desodorierung (Dämpfung) .............. 520<br />

xl Januar 2006 RHC/EIPPCB/FDM_BREF_FINAL