Wertschöpfungskette - Krauss Maffei

Wertschöpfungskette - Krauss Maffei

Wertschöpfungskette - Krauss Maffei

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

1 ¦ 2008 made<br />

by<br />

Weltpremiere:<br />

Perfektes<br />

Technologietrio

02<br />

Dr. Dietmar Straub,<br />

CEO von <strong>Krauss</strong><strong>Maffei</strong>.<br />

Liebe Kunden, liebe Leser,<br />

EDITORIAL<br />

„Weltweit ist <strong>Krauss</strong><strong>Maffei</strong><br />

an den Standorten seiner<br />

Kunden präsent.“<br />

vor Ihnen liegt die zweite Ausgabe des Magazins made by <strong>Krauss</strong><strong>Maffei</strong>.<br />

Die Erstausgabe war 2007 erschienen, in einem für <strong>Krauss</strong><strong>Maffei</strong> bewegten<br />

und erfolgreichen Jahr. Von der Neuaufstellung des Unternehmens und<br />

der Zusammenführung unserer Extrusionsaktivitäten unter der neuen<br />

Marke <strong>Krauss</strong><strong>Maffei</strong> Berstorff profitieren Sie als unsere Kunden. Den<br />

Höhepunkt der letzten Monate bildete die Messe K2007, auf der wir viele<br />

von Ihnen als unsere Gäste begrüßen durften. Dort zeigte <strong>Krauss</strong><strong>Maffei</strong><br />

erstmals eine Maschine, bei der die drei Technologien Spritzgießen,<br />

Extrusion und Reaktionstechnik in einer einzigen Fertigungszelle integriert<br />

sind. Verfahren wie diese weisen in die Zukunft der Kunststofftechnologie.<br />

Daher widmen wir ihnen die Titelgeschichte in dieser Ausgabe unseres<br />

Magazins.<br />

Wenn ich auf das Geschäftsjahr 2007 zurückblicke, so freut es mich<br />

ebenfalls festzustellen, dass die <strong>Krauss</strong><strong>Maffei</strong>-Gruppe sehr erfolgreich<br />

war. Erstmals lag unser Auftragseingang bei über einer Milliarde Euro,<br />

der Umsatz bei 950 Millionen. Die Arbeitsplätze unserer Mitarbeiter<br />

konnten wir nicht nur sichern – ihre Zahl ist gegenüber dem vorangegangenen<br />

Geschäftsjahr sogar gestiegen, auf nunmehr 4.000 weltweit. Mit<br />

über 570 Servicemitarbeitern und einem Netzwerk von über 140 eigenen<br />

Gesellschaften und Vertretungen weltweit ist <strong>Krauss</strong><strong>Maffei</strong> global an den<br />

Standorten seiner Kunden präsent.<br />

Ich freue mich auf die weitere Zusammenarbeit mit Ihnen!<br />

Herzlich grüßt Sie<br />

Dr. Dietmar Straub<br />

IMPRESSUM<br />

made by <strong>Krauss</strong><strong>Maffei</strong><br />

Herausgeber: <strong>Krauss</strong><strong>Maffei</strong><br />

Technologies GmbH,<br />

<strong>Krauss</strong>-<strong>Maffei</strong>-Straße 2,<br />

80997 München,<br />

Telefon + 49/89/88 99 0,<br />

Telefax + 49/89/88 99 22 06,<br />

www.kraussmaffei.com<br />

Verantwortlich:<br />

Matthias Andreesen Viegas<br />

Verlag und Redaktion:<br />

mk publishing GmbH,<br />

Döllgaststraße 7–9, 86199 Augsburg,<br />

Telefon +49/821/3 44 57 0,<br />

Telefax +49/821/3 44 57 19,<br />

www.mkpublishing.de<br />

Bildnachweise: Biro, Bosch, Christophery,<br />

Continental, Jansen AG, Michael Kießling,<br />

<strong>Krauss</strong><strong>Maffei</strong>, mk publishing/mk Archiv,<br />

Pixelio/Richard<br />

TERMINE FÜR DIE BRANCHE<br />

Messen 2008<br />

08.–11.04. Plastimàgen Mexiko-Stadt,<br />

Mexiko<br />

17.–20.04. Chinaplas Shanghai, China<br />

23.–24.04. Kunststoffe Friedrichshafen,<br />

Medizintechnik Deutschland<br />

27.–30.05. Chemexpo Budapest, Ungarn<br />

26.–29.05. Aseanplas Singapur<br />

03.–05.09. PU China Shanghai, China<br />

18.–22.09. Taipeiplas Taipeh, Taiwan<br />

14.–18.10. Fakuma Friedrichshafen,<br />

Deutschland<br />

23.–26.10. Plastex Kairo, Ägypten<br />

20.–24.10. Equiplast Barcelona, Spanien<br />

19.–22.11. DMP Dongguan, China<br />

04.–06.12. Tyres & RubberTec Shanghai, China<br />

AUSZEICHNUNG FÜR DR. ERWIN BÜRKLE<br />

Jahrzehntelanges<br />

Engagement<br />

Am 20. Februar 2008 wurde Dr. Erwin Bürkle, Leiter<br />

Vorentwicklung Neue Technologien/Prozesstechnik<br />

Spritzgießtechnik bei <strong>Krauss</strong><strong>Maffei</strong>, in Aachen<br />

mit dem Georg-Menges-Preis geehrt. Er erhielt die<br />

Auszeichnung aus den Händen von Prof. Dr. Walter<br />

Michaeli, Leiter des Instituts für Kunststoffverarbeitung<br />

(IKV) an der RWTH Aachen, sowie Dr. Werner<br />

Feistkorn, 1. stellvertretender Vorsitzender der<br />

Fördervereinigung des IKV. Der Preis, der im Zweijahresrhythmus<br />

– 2008 zum sechsten Mal – verliehen<br />

wird, richtet sich an herausragende Persönlichkeiten,<br />

die sich bei der Umsetzung von Erkenntnissen aus<br />

Forschung und Entwicklung im Wechselfeld zwischen<br />

Wirtschaft und Wissenschaft verdient gemacht<br />

haben. Dr. Erwin Bürkle wurde diese Ehrung nicht<br />

zuletzt für seine Tätigkeit in zahlreichen Fachbeiräten<br />

zuteil, aber auch für die jahrzehntelange<br />

Förderung des Ingenieurnachwuchses, dem er ein<br />

wertvoller Ansprechpartner ist. p<br />

EDITORIAL | NEWS MADE BY KRAUSSMAFFEI 1 ¦ 2008

TECHNOLOGIESPARTE SPRITZGIESSTECHNIK<br />

Neuer Geschäftsführer<br />

Dr. Karlheinz Bourdon<br />

Mit Dr. Karlheinz Bourdon hat zum 1. Februar<br />

2008 ein Manager mit 22 Jahren Branchenerfahrung<br />

die Führung der Spritzgießtechnik (IMM) von<br />

<strong>Krauss</strong><strong>Maffei</strong> übernommen. Seit Promotionsbeginn<br />

am Institut für Kunststoffverarbeitung der RWTH<br />

Aachen im Jahr 1985 ist der heute 50-Jährige der<br />

Kunststoffindustrie eng verbunden. So war er auch<br />

für <strong>Krauss</strong><strong>Maffei</strong> bereits erfolgreich: Dr. Karlheinz<br />

Bourdon übernahm 1990 die Leitung des Bereichs<br />

Systemtechnik im Unternehmen. Anschließend<br />

arbeitete er für den Kunststoffmaschinenbauer<br />

Ferromatik Milacron, zuerst als Leiter der Entwicklung<br />

und Konstruktion, dann als Produktionssowie<br />

anschließend als Werksleiter. Im Jahr 2000<br />

wurde er zum Geschäftsführer der Ferromatik<br />

Milacron ernannt, ab 2001 war er für alle Maschinenbauaktivitäten<br />

von Milacron in Europa<br />

verantwortlich.<br />

Frank Peters (links)<br />

übernahm zum 1. April<br />

2008 die Nachfolge von<br />

Walter Tesche (rechts).<br />

Ab 2003 übernahm<br />

Dr. Karlheinz Bourdon<br />

die weltweite Verantwortung für den Milacron-<br />

Maschinenbau im Bereich des Spritzgießens,<br />

des Blasformens und der Extrusion. „Ich freue<br />

mich, dass wir mit Dr. Bourdon einen Manager<br />

mit internationaler Erfahrung und langjährigem<br />

Branchen-Know-how für <strong>Krauss</strong><strong>Maffei</strong> gewinnen<br />

konnten“, unterstreicht Dr. Dietmar Straub, CEO<br />

von <strong>Krauss</strong><strong>Maffei</strong>. „Er wird die hervorragende<br />

Marktposition unserer Spritzgießtechnik weiter<br />

ausbauen.“ Der besondere Dank von <strong>Krauss</strong><strong>Maffei</strong><br />

gilt Manfred Reichel, der die Spritzgießtechnik-<br />

Sparte seit August 2007 kommissarisch führte und<br />

sie mit seinem profunden Markt-Know-how auch<br />

in der nächsten Zeit strategisch unterstützen wird.<br />

Zudem verantwortet er auch in Zukunft weiter<br />

alle Extrusionsaktivitäten des Unternehmens. p<br />

Stabwechsel in der<br />

Reaktionstechnik<br />

Zum 1. April 2008 trat<br />

Frank Peters die Nachfolge<br />

von Walter Tesche an<br />

und verantwortet damit<br />

weltweit alle Aktivitäten in der Reaktionstechnik<br />

(RPM) von <strong>Krauss</strong><strong>Maffei</strong>. Der heute 41-jährige<br />

Diplom-Ingenieur begann seine Karriere bei<br />

<strong>Krauss</strong><strong>Maffei</strong> 1997 im Vertrieb Reaktionsmaschinen<br />

für den nordamerikanischen Markt. Von 1999 bis<br />

2003 leitete er das strategische Produktmanagement<br />

der GEA Lufttechnik, bevor er 2003 als Vertriebsleiter<br />

Reaktionstechnik zu <strong>Krauss</strong><strong>Maffei</strong> zurückkehrte.<br />

Seit 2006 führte er als Bereichsleiter bereits die<br />

Reaktionstechnik am Standort München.<br />

FRANK PETERS ÜBERNIMMT BEREICHSLEITUNG<br />

Mit der Erfahrung von<br />

über 20 Jahren in der<br />

Kunststoffindustrie:<br />

Dr. Karlheinz Bourdon,<br />

seit 1. Februar<br />

Geschäftsführer bei<br />

<strong>Krauss</strong><strong>Maffei</strong>.<br />

Dr. Dietmar Straub, CEO von <strong>Krauss</strong><strong>Maffei</strong>, wünscht<br />

dem neuen RPM-Chef einen erfolgreichen Start:<br />

„Frank Peters wird gemeinsam mit seiner Mannschaft<br />

unsere Reaktionstechnik auf der Erfolgsspur halten.<br />

Gleichzeitig geht mein besonderer Dank an Walter<br />

Tesche, der in mehr als 35 Jahren für <strong>Krauss</strong><strong>Maffei</strong><br />

Wegweisendes geleistet hat.“ Walter Tesche startet<br />

zur Jahresmitte in den Ruhestand. Der heute 63-Jährige<br />

war für <strong>Krauss</strong><strong>Maffei</strong> zunächst im internationalen<br />

Vertrieb von Spritzgießmaschinen tätig und leitete<br />

zwischen 1986 und 1999 nacheinander sowohl<br />

den Vertrieb der Extrusionstechnik als auch der<br />

Spritzgießtechnik. Seit 2000 hatte er die Führung<br />

des Geschäftsbereichs Reaktionstechnik inne. p<br />

NEWS<br />

03

Ein Verweis<br />

auf die Zukunft:<br />

Schwingungsdämpfer<br />

aus<br />

thermoplastischem<br />

Träger<br />

und gummi-ähnlichem<br />

TPU, beides<br />

reaktiv vernetzt<br />

zu TPU-X.<br />

INNOVATIVE KUNSTSTOFFTECHNOLOGIEN<br />

Kunststoffe sind ein äußerst vielfältiges Material,<br />

dessen Einsatzspektrum sich schon seit Jahrzehnten<br />

kontinuierlich erweitert. Hinter dieser<br />

Entwicklung stehen vor allem zwei treibende<br />

Kräfte: erstens die größeren Freiheitsgrade bei der<br />

Einstellung von Werkstoffeigenschaften gegenüber<br />

konventionellen Materialien wie etwa Metallen<br />

und zweitens das hohe Potenzial bei der Optimierung<br />

der Herstellkosten. Ein prominentes Beispiel<br />

ist die Mehrkomponententechnik. Zwar umfasst<br />

sie sehr komplexe Verfahren, bietet dafür aber<br />

verblüffende Einsparpotenziale. Diese entstehen,<br />

weil sich die Zahl der Bauteile verringert, was die<br />

Kosten für Fertigung und Montage senkt. Mehrere<br />

Kunststoffschmelzen in einem Werkzeug zu<br />

einem Spritzgießteil zu formen, kann dabei auf<br />

unterschiedliche Weise erfolgen, etwa in Form von<br />

Verbund-, Mehrfarben-, Sandwich- oder Montagespritzgießen.<br />

Für Dr. Erwin Bürkle, Leiter Vorentwicklung Neue<br />

Technologien/Prozesstechnik im Bereich Spritzgießtechnik<br />

bei <strong>Krauss</strong><strong>Maffei</strong>, ist in diesem Zusammenhang<br />

eine Feststellung besonders wichtig: „Erst die<br />

passende Kombination aus Maschine, Werkzeug<br />

Neue Einsatzfelder<br />

für die Zukunft<br />

<strong>Krauss</strong><strong>Maffei</strong> hat nicht nur das<br />

Know-how, modernste Anlagen für<br />

die drei wesentlichen Technologien<br />

der Kunststoffverarbeitung – Spritzgießen,<br />

Extrusion und Reaktion –<br />

zu bauen. Das Unternehmen entwickelt<br />

auch innovative Verfahren,<br />

die ganz neue Einsatzmöglichkeiten<br />

für Kunststoffbauteile eröffnen.<br />

und Verfahren bietet den notwendigen Rahmen für<br />

eine wirtschaftliche Produktion.“ Die eigentliche<br />

Maschine ist also nicht der einzige Faktor, auf den<br />

es bei der Weiterentwicklung von Kunststofftechnologien<br />

ankommt. Aber, wie Jochen Mitzler, Leiter<br />

Produkt- und Technologiemanagement Spritzgießtechnik<br />

bei <strong>Krauss</strong><strong>Maffei</strong>, feststellt: „Innovative<br />

Kunststoffe brauchen pfiffige Maschinentechnologie.<br />

Und für diese ist <strong>Krauss</strong><strong>Maffei</strong> ein kompetenter Entwicklungspartner.“<br />

Dies zeigt sich an wegweisenden<br />

Technologien, die unterschiedliche Verfahrenstechniken<br />

in sich vereinen. Ein Beispiel ist SkinForm,<br />

bei dem spritzgegossene Trägerbauteile mit einem<br />

weichen PUR-Gießsystem überflutet werden. So<br />

entstehen in einem Arbeitsschritt verschiedenartige,<br />

hochwertige Oberflächen, etwa auf Innenraumbauteilen<br />

für Automobile.<br />

X-Form statt Metall-Gummi-Verbund<br />

Ein aktuelles Beispiel für eine Mehrkomponententechnik,<br />

die mit Spritzgieß-, Extrusions- und<br />

Reaktionstechnik gleich drei Verfahren in sich<br />

vereint und dabei ein ganz neues Einsatzspektrum<br />

für Kunststoffe eröffnet, trägt den Namen X-Form.<br />

Fertigung in<br />

Drehtischtechnik<br />

ermöglicht niedrige<br />

Taktzeiten.<br />

04 FOCUS<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

Es wurde von <strong>Krauss</strong><strong>Maffei</strong> in Gemeinschaft mit<br />

der Elastrogran GmbH und der Mues Products &<br />

Moulds GmbH entwickelt. X-Form ist konzipiert<br />

für Anwendungen, in denen derzeit noch Metall-<br />

Gummi-Verbunde im Einsatz sind. Als mögliche<br />

Applikationen nennt Jochen Mitzler Gehäusedeckel<br />

mit integrierter Dichtung oder Motorlagerungen.<br />

Das Verfahren beruht darauf, dass ein<br />

neu entwickeltes thermoplastisches Polyurethan<br />

(TPU) vom Typ Elastollan des Herstellers Elastogran<br />

durch einen Reaktionsschritt während des<br />

Abkühlens zu TPU-X vernetzt wird. Dies vollzieht<br />

sich in einem Spritzgießcompounder, der wiederum<br />

die kontinuierliche Extrusion zum gleichmäßigen<br />

Einbringen des Vernetzungsmittels in die<br />

Schmelze mit dem diskontinuierlichen Prozess des<br />

Spritzgießens in sich vereint.<br />

Als praxisnahe Applikation entwickelten<br />

<strong>Krauss</strong><strong>Maffei</strong> und die Partner einen Schwingungsdämpfer,<br />

ein Bauteil, das prinzipiell in Maschinenlagern<br />

oder im Fahrwerk eines Automobils<br />

zum Einsatz kommt. Dieses Mehrkomponententeil<br />

wurde auf der K2007 im Live-Betrieb auf<br />

einem Spritzgießcompounder von <strong>Krauss</strong><strong>Maffei</strong><br />

gefertigt. Der Schwingungsdämpfer besteht aus<br />

zwei Komponentenarten: erstens einem glasfaserverstärkten<br />

thermoplastischen Träger mit Hülse,<br />

bestehend aus einem Ultramid CR von BASF.<br />

Und zweitens aus der zwischen Träger und Hülse<br />

befindlichen gummi-elastischen Schwingungsdämpfung<br />

aus TPU-X. Hinzu kommt noch eine<br />

umlaufende elastische Dichtung, ebenfalls aus<br />

TPU-X.<br />

KONTAKT<br />

Jochen Mitzler<br />

Leiter Produkt- und Technologiemanagement<br />

Spritzgießtechnik<br />

Telefon +49/89/8899 4410<br />

jochen.mitzler@kraussmaffei.com<br />

Vorteil: enormer Zeitgewinn<br />

Die herausragende Innovation der X-Form-Applikation<br />

ist ihre Zykluszeit von nur 60 Sekunden. Sie<br />

wird möglich durch die Herstellung der Teile in<br />

drei Arbeitstakten, die zeitgleich in der Fertigungszelle<br />

stattfinden. Im vierten Takt wird der Schwingungsdämpfer<br />

durch einen Linearroboter entnommen.<br />

Die Dämpfungsschicht des Bauteils soll starke<br />

Schwingungen aufnehmen und hat daher eine<br />

Wanddicke von 15 Millimetern. Bei einer derartigen<br />

Materialanhäufung wäre – bedingt durch die<br />

Kühlzeit – mit einer langen Taktzeit zu rechnen.<br />

Nur durch die Fertigung in Drehtischtechnik lässt<br />

sich ein Zyklus von 60 Sekunden realisieren. Im<br />

ersten Arbeitstakt entstehen Träger und Hülse<br />

aus Polyamid. Für jeden weiteren dreht sich das<br />

Werkzeug um 90 Grad. In der zweiten und dritten<br />

Station wird schichtweise die Weichkomponente<br />

mit TPU-X aufgebaut. Die vierte Station dient der<br />

Entnahme bei geschlossenem Werkzeug. Gegenüber<br />

der klassischen Elastomerverarbeitung verringert<br />

sich die Verarbeitungszeit um einen Faktor<br />

von vier bis sechs.<br />

Hervorzuheben ist, dass es sich beim X-Form-Verfahren<br />

um einen klassischen 2K-Thermoplast-Spritzgießprozess<br />

handelt. Für die<br />

Werkzeugtemperierung sind keine Heißund<br />

Kaltzonen erforderlich, wie man<br />

sie von Gummi-Thermoplast-Verbunden<br />

kennt. Dies<br />

vereinfacht die<br />

Prozessführung<br />

wesentlich. p<br />

Die Fertigungszelle:<br />

Spritzgießcompounder von <strong>Krauss</strong><strong>Maffei</strong>.<br />

ZEHN JAHRE<br />

SPRITZGIESS-<br />

COMPOUNDER<br />

Bereits 1998 zeigte<br />

<strong>Krauss</strong><strong>Maffei</strong> auf der<br />

Messe K eine revolutionäre<br />

Maschine: einen<br />

Spritzgießcompounder,<br />

abgekürzt IMC, der<br />

erstmals das diskontinuierliche<br />

Spritzgießen<br />

mit dem kontinuierlichen<br />

Prozess des Compoundierens<br />

in einer einzigen<br />

Fertigungszelle zusammenfasste.<br />

Bis heute<br />

erschließt der IMC immer<br />

neue Anwendungsbereiche<br />

und zeigt den Weg<br />

in die Zukunft – zum<br />

Beispiel mit dem X-Form-<br />

Verfahren.<br />

FOCUS<br />

05

06<br />

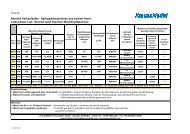

VOM ROHSTOFF ZUM ENDPRODUKT<br />

Die <strong>Wertschöpfungskette</strong><br />

aus einer Hand<br />

Der Herstellung von Kunststoffteilen liegen komplizierte Verfahren zugrunde.<br />

Da ist es für die Anwender naheliegend, alle Prozesse in der Technologie<br />

eines einzigen Maschinenherstellers zusammenzufassen. <strong>Krauss</strong><strong>Maffei</strong> leistet<br />

genau dies. Das Know-how des Unternehmens beginnt beim Rohstoff und<br />

zieht sich durch die gesamte <strong>Wertschöpfungskette</strong>.<br />

Am Anfang stehen<br />

Rohstoffherstellung und<br />

Compoundieren mittels<br />

Extrusionstechnik.<br />

FOCUS<br />

Neben seiner Kompetenz in den autarken Technologiesparten<br />

Spritzgieß-, Extrusions- und Reaktionstechnik<br />

ist <strong>Krauss</strong><strong>Maffei</strong> in der Lage,<br />

verschiedene Technologien bis hin zur Abdeckung<br />

der gesamten <strong>Wertschöpfungskette</strong> zusammenzufassen.<br />

Diese kann damit beginnen, dass ein<br />

Großextruder von <strong>Krauss</strong><strong>Maffei</strong> Berstorff das<br />

Rohgranulat innerhalb des Polymerisationsprozesses<br />

herstellt. Anschließend wird das Rohgranulat<br />

zu einem einsatzfähigen Halbzeug mit den<br />

geforderten mechanischen, physikalischen und<br />

chemischen Eigenschaften compoundiert. Das<br />

Halbzeug gelangt in einen Spritzgießprozess, ein<br />

thermoplastisches Kunststoffbauteil entsteht.<br />

Anschließend ist eine Oberflächenveredelung<br />

mittels PUR-Technik denkbar und schließlich<br />

kommt die Automationstechnik ins Spiel, wenn<br />

das Teil durch einen Roboter entnommen wird und<br />

in nachgeschalteten automatisierten Arbeitsschritten,<br />

zum Beispiel Beschnitt- oder Fügevorgängen,<br />

das Endprodukt entsteht. Ein Hersteller, der diesen<br />

komplexen Prozess in seiner Produktion abbilden<br />

möchte, hat normalerweise aufseiten der Maschinenhersteller<br />

mindestens zwei Ansprechpartner:<br />

einen beim Lieferanten für Compoundiermaschinen<br />

und einen weiteren beim Spritzgießmaschinenhersteller<br />

– es sei denn, der Kunde entscheidet sich<br />

für eine Komplettlösung von <strong>Krauss</strong><strong>Maffei</strong>.<br />

Fit für den Wettbewerb<br />

In vielen Branchen werden die Produktentwicklungszyklen<br />

immer kürzer, bei steigendem Kostendruck.<br />

Gleichzeitig erweitert sich das Einsatzspektrum<br />

von Kunststoffprodukten. Ein Markt, der<br />

geradezu als Paradebeispiel für diese Trends gelten<br />

kann, ist die Automobilproduktion mit ihrer<br />

Zulieferindustrie. „Für die Kunden in diesem<br />

Sektor ist das Abdecken der gesamten Prozesskette<br />

durch <strong>Krauss</strong><strong>Maffei</strong> weit mehr als eine komfortable<br />

Lösung in Sachen Maschinentechnologie“,<br />

erklärt Dr. Erwin Bürkle, Leiter Vorentwicklung<br />

Neue Technologien/Prozesstechnik Spritzgießtechnik<br />

bei <strong>Krauss</strong><strong>Maffei</strong>. „Es bildet eine Strategie mit<br />

den Eckpunkten Qualität steigern, Zeit gewinnen<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

Technologie<br />

Maschinentechnik<br />

Strategische<br />

und Kosten reduzieren.“ Oder kurz gesagt:<br />

Partnerschaft<br />

en <strong>Krauss</strong><strong>Maffei</strong> macht seine Kunden fit für den<br />

Wettbewerb.<br />

Optimales Preis-Leistungs-Verhältnis<br />

Die Fähigkeit, die gesamte <strong>Wertschöpfungskette</strong><br />

abdecken zu können, bildet ein Alleinstellungsmerkmal<br />

von <strong>Krauss</strong><strong>Maffei</strong>. Voraussetzung hierfür<br />

ist das Beherrschen der drei wesentlichen Maschinentechnologien<br />

Extrusion, Spritzgießen und<br />

Reaktionstechnik. <strong>Krauss</strong><strong>Maffei</strong> leistet dies als<br />

einziger Hersteller weltweit. „Neben seinem<br />

ausgeprägten Rezeptur- und Prozessverständnis<br />

kann <strong>Krauss</strong><strong>Maffei</strong> auch alles aus einer Hand<br />

bieten. So realisieren wir über die gesamte<br />

Prozesskette hinweg ein optimales Preis-Leistungs-<br />

KONTAKT<br />

ROHSTOFF<br />

Dr. Erwin Bürkle<br />

Leiter Vorentwicklung<br />

Neue Technologien/Prozesstechnik<br />

Spritzgießtechnik<br />

Telefon +49/89/8899 2799<br />

erwin.buerkle@kraussmaffei.com<br />

Dr. Jens Liebhold<br />

Leiter Geschäftsbereich<br />

Zweischneckenextruder<br />

Extrusionstechnik<br />

Telefon +49/511/5702 128<br />

jens.liebhold@kraussmaffei.com<br />

<strong>Wertschöpfungskette</strong><br />

ROHSTOFF COMPOUND / BLEND HALBZEUG ZWISCHENPRODUKT ENDPRODUKT<br />

Polyolefine<br />

Technische Thermoplaste<br />

PUR<br />

…<br />

Einschneckenextruder<br />

Unterwassergranulierung<br />

Polyurethantechnik<br />

Compoundierung /<br />

Blending<br />

COMPOUND / BLEND<br />

Gefüllte und verstärkte<br />

Compounds<br />

TPE’s<br />

Polymerblends<br />

Nanocompounds<br />

Biopolymere<br />

Naturfasercompounds<br />

…<br />

Zweischneckenextruder, gleichlaufend<br />

Formgebung Veredelung Montage etc.<br />

HALBZEUGE<br />

Granulate<br />

Folien<br />

Platten<br />

Profile<br />

Rohre<br />

Schaumprodukte<br />

…<br />

Injection Moulding Compounder (IMC)<br />

Einschneckenextruder<br />

Zweischneckenextruder,<br />

gegenläufig<br />

ZWISCHENPRODUKT<br />

Spritzgießteile<br />

Preforms<br />

Bauteile für komplexe<br />

Produkte<br />

Optische Datenträger<br />

…<br />

Spritzgießmaschine<br />

Polyurethantechnik<br />

Verhältnis für unsere Kunden“, erklärt Dr. Jens<br />

Liebhold, Leiter des Geschäftsbereichs Zweischneckenextruder<br />

bei <strong>Krauss</strong><strong>Maffei</strong> Berstorff.<br />

Denn: „Wir müssen keine Technologien hinzukaufen.<br />

Bei vielen Entwicklungsprojekten sitzt<br />

<strong>Krauss</strong><strong>Maffei</strong> als alleiniger Maschinenhersteller<br />

von Anfang an mit am Tisch. Reibungsverluste<br />

werden so ausgeschlossen.“ Prozesse wie die<br />

Substitution von Gummi-Metall-Verbunden durch<br />

reine Kunststofflösungen (vgl. S. 4/5) weisen den<br />

Weg in die Zukunft. Solche Beispiele zeigen das<br />

Potenzial, das in der Zusammenführung unterschiedlicher<br />

Maschinentechnologien steckt – die<br />

Abdeckung der gesamten Prozesskette für innovative<br />

und besonders rationell hergestellte Kunststoffprodukte.<br />

p<br />

ENDPRODUKTE FÜR<br />

Automobil<br />

Verpackung<br />

Life Science<br />

Freizeit und Sport<br />

Bauindustrie<br />

Elektrik und Elektronik<br />

Kommunikation<br />

Optische Industrie, Optik<br />

Haushaltsware (weiße)<br />

…<br />

Handling / Automation<br />

Spritzgießmaschinen<br />

bringen Kunststoffgranulat<br />

in Form.<br />

FOCUS<br />

07

Automobilkomponenten<br />

wie Hutablagen und Abdeckungen<br />

werden<br />

bereits aus Naturfasern<br />

hergestellt.<br />

Naturfasercompounds<br />

sind besonders bei<br />

Terrassenprofilen<br />

beliebt. Sie ähneln Holz,<br />

sind dabei aber formund<br />

feuchtebeständiger.<br />

NACHWACHSENDE ROHSTOFFE IN DER KUNSTSTOFFTECHNIK<br />

Ökonomisch und<br />

ökologisch sinnvoll<br />

Verbundwerkstoffe mit Naturfasern sind auf dem Vormarsch.<br />

Dafür sprechen so unterschiedliche Argumente<br />

wie geringes Gewicht, Ressourcenschonung und Wirtschaftlichkeit.<br />

<strong>Krauss</strong><strong>Maffei</strong> ist Vorreiter in der Maschinentechnologie<br />

zur Herstellung und Verarbeitung der<br />

innovativen Compounds.<br />

Naturfaserverstärkte Kunststoffbauteile sind<br />

ihren mit Glas, Aramid oder Polyester verstärkten<br />

Gegenstücken bei den mechanischen Eigenschaften<br />

in vielerlei Hinsicht überlegen. Das Material<br />

ist deutlich leichter und – besonders wichtig bei<br />

Automotive-Anwendungen – bricht bei einem<br />

Crash weniger scharfkantig als glasfaserverstärkte<br />

Materialien. Zudem weist es eine bessere Ökobilanz<br />

auf: Naturfasern werden mit vergleichsweise<br />

geringem Energieaufwand aus nachwachsenden<br />

Rohstoffen erzeugt, häufig aus Resten, wie sie<br />

etwa in der Holzindustrie anfallen. Während viele<br />

glasfaserverstärkte Formteile noch auf Deponien<br />

entsorgt werden, lassen sich solche aus Naturfasercompounds<br />

nahezu rückstandslos verbrennen.<br />

Hochschulkooperation<br />

Nachwachsende Rohstoffe in der Kunststofftechnik<br />

sind ohne Zweifel auf dem Vormarsch, jedoch ist<br />

ihr Praxiseinsatz ein vergleichbar junges Gebiet<br />

der Verfahrenstechnik. Vorreiter in der Entwicklung<br />

von Naturfasercompounds ist <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff. In Zusammenarbeit mit dem Fachbereich<br />

Bioverfahrenstechnik der Fachhochschule<br />

Hannover hat der Maschinenhersteller ein neues<br />

Zweischneckenextruderkonzept zur Produktion<br />

von Naturfasercompounds<br />

entwickelt, bei dem<br />

die Fasern direkt<br />

ohne energieintensive<br />

Vortrocknung<br />

verarbeitet werden.<br />

„Dabei kommen<br />

unsere patentierten<br />

Multi-Process-Elemente<br />

(MPE) zum<br />

Einsatz“, erklärt<br />

Gerhard Scheel,<br />

Projetktingenieur<br />

08 FEATURE<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

Entwicklung bei <strong>Krauss</strong><strong>Maffei</strong> Berstorff. „So ist<br />

eine besonders schonende und wirtschaftliche Einarbeitung<br />

der Naturfasern möglich.“ Darüber hinaus<br />

kann die Anlage optimal und je nach Feuchtigkeit<br />

auf das gewünschte Produkt eingestellt werden, je<br />

nachdem, ob Holzmehl, Holzfasern, Flachs oder<br />

Hanf verarbeitet werden sollen. Ein weiterer Vorteil:<br />

Durch die direkte Verarbeitung der Naturfasern<br />

ohne energieintensive Vortrocknung wird gleichzeitig<br />

die Gefahr einer Staubexplosion ausgeschlossen.<br />

Die Verarbeitung<br />

In einem ersten Verarbeitungsschritt wird das<br />

Polymer über eine gravimetrische Dosierung in<br />

die Füllzone gegeben und in der Plastifizierzone<br />

aufgeschmolzen. Zur Verbesserung der Produkteigenschaften<br />

werden neben dem Polymer noch<br />

verschiedene Additive in die Füllzone zugegeben.<br />

Die Dosierung der Naturfasern erfolgt über eine<br />

Seitenfüttereinrichtung stromab in die Schmelze.<br />

Mithilfe der MPEs lassen sich die Naturfasern<br />

besonders schonend in die Schmelze einarbeiten.<br />

Entlang des Verfahrensteils befinden sich mehrere<br />

Öffnungen, über die die in den Naturfasern enthaltene<br />

und freigesetzte Feuchtigkeit abgeführt wird.<br />

Nach der Naturfasereinarbeitung wird die Schmelze<br />

unter Vakuum entgast, um Feuchtigkeit und niedermolekulare<br />

Bestandteile vollständig zu entfernen. In<br />

einem letzten Schritt erfolgt dann der Druckaufbau<br />

für die Weiterverarbeitung der Schmelze.<br />

Kompetenz in der Reaktionstechnik<br />

Ideal geeignet für die Produktion naturfaserverstärkter<br />

Formteile ist die Polyurethantechnik.<br />

<strong>Krauss</strong><strong>Maffei</strong> hat hierfür in Abwandlung des<br />

LFI-Verfahrens das NFI-(Natural Fibre Injection)-<br />

Verfahren entwickelt. Dabei wird die Naturfaser<br />

vom Roving als Strang abgezogen und im Schneidwerk<br />

direkt am Mischkopf in einzelne Filamente<br />

mit definierter Länge zerschnitten. Diese werden<br />

im Auslaufrohr des Mischkopfs mit den in der<br />

Mischkammer vermischten Reaktionskomponenten<br />

benetzt. Anschließend trägt ein Roboter das PUR-<br />

Naturfasergemisch in das offene Werkzeug ein. Der<br />

Einsatz eines Naturfaserrovings anstatt einer Glasfasermatte<br />

ist aus mehreren Gründen kostengünstiger.<br />

Das manuelle Einlegen der Matten entfällt und<br />

auch der Abfall wird deutlich reduziert.<br />

Automotive und mehr<br />

Formteile aus Naturfasercompounds erfeuen sich<br />

zunehmender Beliebtheit, vor allem in der Automobilindustrie.<br />

In der S-Klasse von Mercedes-Benz<br />

ersetzten sie rund 23 Kilogramm herkömmlicher<br />

Materialien, etwa in Form der Hutablage sowie<br />

der Türinnenverkleidungen. Auch in der Bau- und<br />

Freizeitindustrie kommen Naturfasercompounds<br />

immer häufiger zum Einsatz. So werden sie etwa zu<br />

Terrassenböden und Gartenzäunen verarbeitet, die<br />

in ihrer Optik und Haptik dem Holz ähneln, dafür<br />

aber deutlich kostengünstiger und witterungsbeständiger<br />

sind. p<br />

KONTAKT<br />

Gerhard Scheel<br />

Projektingenieur Entwicklung<br />

Extrusionstechnik<br />

Telefon +49/511/5702 208<br />

gerhard.scheel@kraussmaffei.com<br />

Josef Renkl<br />

Leiter Forschung und Entwicklung<br />

Reaktionstechnik<br />

Telefon +49/89/8899 3288<br />

josef.renkl@kraussmaffei.com<br />

NATURFASERN ZUR<br />

COMPOUNDIERUNG<br />

Samenfasern<br />

• Baumwolle<br />

• Kapok<br />

Bastfasern<br />

• Bambus<br />

• Hanf<br />

• Jute<br />

Fruchtfasern<br />

• Kokos<br />

Hartfasern<br />

• Holz<br />

• Sisal<br />

FEATURE<br />

09

Manfred Reichel, Geschäftsführer<br />

Extrusionstechnik.<br />

Liebe Kunden, liebe Leser,<br />

10 KEYNOTE | NEWS EXTRUSION<br />

KEYNOTE<br />

„Die Zukunft gehört<br />

Kunststoffprodukten, die<br />

über die Kompetenz der<br />

einzelnen Technologiesparte<br />

hinausgehen.“<br />

2008 ist das erste neue Kalenderjahr, in das unsere Marke<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff gestartet ist. Zwar ist die Marke als solche<br />

noch jung, doch können wir bereits heute eine sehr positive Bilanz<br />

aus der Zusammenführung unserer Extrusionsaktivitäten ziehen.<br />

Diese liegt vor Ihnen: In der aktuellen Ausgabe unseres Magazins<br />

made by <strong>Krauss</strong><strong>Maffei</strong> erfahren Sie unter anderem, wie<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff durch unterschiedliche Extruderbauweise<br />

sowie flexible Glättwerkstechnik für die Folien- und Plattenextrusion<br />

breit aufgestellt ist.<br />

Die Zukunft gehört Kunststoffprodukten, die über die Kompetenz<br />

der einzelnen Technologiesparte hinausgehen. Auf diese<br />

Weise erschließen wir ganz neue Einsatzfelder für Kunststoffe.<br />

<strong>Krauss</strong><strong>Maffei</strong> ist der weltweit einzige Anbieter, der mit der Extrusions-,<br />

Spritzgieß- und Reaktionstechnik die drei wesentlichen<br />

Technologien für die Kunststoff- und Kautschukverarbeitung<br />

beherrscht. Und davon profitieren Sie! Unsere Komplettlösungen<br />

sparen Zeit und Kosten. Erstmals ist <strong>Krauss</strong><strong>Maffei</strong> in der Lage,<br />

die gesamte <strong>Wertschöpfungskette</strong> in der Herstellung von Kunststoffteilen<br />

aus einer Hand anzubieten – von der Herstellung des<br />

Rohgranulats bis zum Handling der Formteile durch Roboter.<br />

Natürlich bilden auch die autarken Technologiesparten weiterhin<br />

unser Kerngeschäft. Im Bereich der Extrusionstechnik sind es die<br />

Produktionsstandorte München und Hannover, wo die Experten<br />

von <strong>Krauss</strong><strong>Maffei</strong> Berstorff an den Technologielösungen für Ihre<br />

Ansprüche arbeiten. Und unsere Mitarbeiter im weltweiten Vertrieb<br />

haben stets ein offenes Ohr für Sie.<br />

Ihr Manfred Reichel,<br />

Geschäftsführer Extrusionstechnik<br />

RINGIER TECHNOLOGY AWARD<br />

Ausgezeichnete<br />

Technologie<br />

Franz Füreder<br />

(links) nahm den<br />

Ringier Technology<br />

Award mit Freude<br />

für <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff entgegen.<br />

Technologie von <strong>Krauss</strong><strong>Maffei</strong> Berstorff wird<br />

weltweit hoch geschätzt, auch im aufstrebenden<br />

Markt China. Das unterstrich die Verleihung des<br />

Ringier Technology Awards im Oktober 2007<br />

für QuickSwitch, das innovative System für den<br />

Inline-Dimensionswechsel in der Rohrextrusion.<br />

Entgegengenommen wurde der Preis in Shanghai<br />

von Franz Füreder, dem am Standort München<br />

zuständigen Vertriebsleiter Extrusion von<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff. Die Ringier Trade<br />

Publishing Ltd., ein Medienunternehmen mit<br />

Muttergesellschaft in der Schweiz, gibt Chinas<br />

führende Fachzeitschrift in Sachen Kunststofftechnik<br />

heraus. p<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff in Spanien<br />

Coscollola vertritt<br />

Extrusionstechnik<br />

Zum 1. Januar 2008 hat die Firma Coscollola<br />

die Vertretung von <strong>Krauss</strong><strong>Maffei</strong> Berstorff für<br />

Spanien übernommen. Bereits bisher betreute<br />

das Unternehmen mit Sitz in Barcelona den<br />

Vertrieb für Extrusionstechnik aus dem Standort<br />

Hannover. Die Ausweitung der Kooperation ist<br />

eine folgerichtige Konsequenz aus der erfolgreichen<br />

Zusammenlegung der Extrusionsaktivitäten<br />

von <strong>Krauss</strong><strong>Maffei</strong> und Berstorff zur Marke<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff. p<br />

Kontakt unter www.coscollola.com<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

NEUES MEETING CENTER MÜNCHEN<br />

Attraktiver Besucherbereich<br />

Seit Oktober 2007 bietet <strong>Krauss</strong><strong>Maffei</strong> Berstorff<br />

seinen Kunden in München mit dem Meeting Center<br />

eine neue, attraktive Anlaufstelle. Es umfasst<br />

vier Besprechungszimmer, deren Namen Bayern,<br />

Asien, Amerika und Europa für den Standort<br />

München des Extrusionsbereichs sowie für die<br />

Das Meeting Center bietet unter<br />

anderem vier Besprechungszimmer<br />

(oben) sowie einen Showroom.<br />

ROHRHERSTELLUNG<br />

Neuer Schaumkern-Rohrkopf<br />

senkt Materialkosten<br />

Bei der Produktion von Kunststoffrohren entfallen<br />

bis zu 80 Prozent der Herstellungskosten auf das<br />

Rohmaterial. Sehr enge Schichtdickenverteilungen<br />

und geringste Dichte, wie sie die Schaumkern-<br />

Rohrköpfe von <strong>Krauss</strong><strong>Maffei</strong> Berstorff ermöglichen,<br />

bedeuten hier ein erhebliches Einsparpotenzial.<br />

Das jüngste Beispiel ist der neue Rohrkopf<br />

KM-3L RK 43, der für die Herstellung von PVC-<br />

Schaumkernrohren im Durchmesserbereich<br />

zwischen 200 und 500 Millimetern eingesetzt wird.<br />

Er eignet sich für Wanddicken von 3,9 bis 14,6<br />

Millimetern und erreicht eine maximale Durchsatzleistung<br />

von 1.500 Kilogramm pro Stunde. Durch<br />

das Schäumen verringert sich die Dichte der Rohr-<br />

Kontinente stehen, in denen die Produktionsstätten<br />

des Unternehmens angesiedelt sind. Die Räume<br />

sind hierbei jeweils ihrer geografischen Zuordnung<br />

entsprechend gestaltet. Auch das Umfeld der Besprechungszimmer<br />

lädt die Besucher zum längeren<br />

Verweilen ein. So können sie sich im Showroom<br />

einen Überblick über die vielfältigen Endprodukte<br />

verschaffen, die auf den Extrusionsanlagen von<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff hergestellt werden. Zudem<br />

bietet die im Foyer in Form von Broschüren, Kundenzeitungen<br />

und Fachzeitschriften bereitliegende<br />

Fachliteratur den Kunden die Möglichkeit, eventuelle<br />

Wartezeiten ebenso angenehm wie nutzbringend<br />

zu überbrücken. p<br />

kernschicht auf bis zu<br />

0,6 Gramm pro<br />

Kubikzentimeter. Die Dichte des gesamten Rohrverbunds<br />

lässt sich so im Vergleich zu kompakten PVC-<br />

Rohren um bis zu 30 Prozent reduzieren. Für den<br />

dreischichtigen Rohrverbund mit kompakter Innenund<br />

Außenhaut kann eine Gesamtdichte von weniger<br />

als einem Gramm pro Kubikzentimeter erreicht<br />

werden. Mit dem neuen Rohrkopf vervollständigt<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff die Baureihe der PVC-Mehrschicht-Rohrköpfe<br />

im oberen Durchmesserbereich.<br />

Zusammen mit den Rohrköpfen KM-3L RK 41 und<br />

KM-3L RK 42 wird der Durch-messerbereich von<br />

32 bis 500 Millimetern abgedeckt. p<br />

Im Foyer bietet die<br />

ausgelegte Fachliteratur<br />

den Kunden die Möglichkeit,<br />

sich umfassend zu<br />

informieren.<br />

Der neue Schaumkern-<br />

Rohrkopf erreicht eine<br />

maximale Durchsatzleistung<br />

von 1.500 Kilogramm<br />

pro Stunde.<br />

NEWS EXTRUSION<br />

11

EXTRUSIONSANLAGEN FÜR FOLIEN UND PLATTEN<br />

Maßgeschneiderte<br />

Systemlösung für jedes Produkt<br />

Monoextrusionsanlage<br />

zur Herstellung optisch<br />

klarer Folien und Platten,<br />

bestehend aus Einschneckenextruder,Schmelzepumpe,<br />

Breitschlitzdüse,<br />

PlanetCalander und<br />

Rollenbahn.<br />

Prof. Dr. Bernd<br />

Poltersdorf.<br />

12 FOCUS EXTRUSION<br />

<strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff vereint<br />

an den Standorten<br />

München und Hannover<br />

ein breites Produktprogramm der Extrusionstechnik<br />

für die Kunststoff- und Kautschukverarbeitung.<br />

Dies eröffnet den Kunden des<br />

Unternehmens die Möglichkeit, ihre Folien-,<br />

Platten- oder Beschichtungsanlage optimal auf<br />

das Produkt und den Produktionsprozess hin zu<br />

konzipieren. Wenn Materialien wie PS, ABS, PE,<br />

PP, PMMA oder PET ohne weitere Zusätze mit<br />

INTERVIEW<br />

made by <strong>Krauss</strong><strong>Maffei</strong> sprach mit Prof. Dr. Bernd<br />

Poltersdorf, dem Leiter des Geschäftsbereichs<br />

Schaum-, Folien- und Plattenextrusionsanlagen<br />

bei <strong>Krauss</strong><strong>Maffei</strong> Berstorff, über die Stärken des<br />

Unternehmens auf diesem Gebiet.<br />

made by <strong>Krauss</strong><strong>Maffei</strong>: Was zeichnet <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff als Hersteller von Anlagen zur Folienund<br />

Plattenextrusion besonders aus?<br />

Prof. Dr. Bernd Poltersdorf: Das ist ganz eindeutig<br />

der Umstand, dass wir technologisch sehr breit auf-<br />

In Ein- oder Zweischneckenbauweise, als Extruderkombination,<br />

mit Standard- oder flexibler Glättwerkstechnik<br />

– <strong>Krauss</strong><strong>Maffei</strong> Berstorff bietet den Herstellern<br />

von Kunststofffolien und -platten für jeden Zweck die<br />

maßgeschneiderte Produktionstechnik.<br />

„Technologisch breit aufgestellt“<br />

einer Durchsatzleistung bis ca. 1.300 Kilogramm<br />

pro Stunde auf der Basis von Pre-Compounds<br />

verarbeitet werden sollen, kommen bevorzugt<br />

Einschneckenextruder von <strong>Krauss</strong><strong>Maffei</strong> Berstorff<br />

zum Einsatz. Mit ihrem einfachen und robusten<br />

Maschinendesign sowie geringem Wartungsbedarf<br />

bieten sie beispielsweise bei der Herstellung von<br />

Standard-Tiefziehfolien eine optimale Schmelzequalität<br />

und darauf aufbauend eine sehr gute<br />

Dickenverteilung mit geringen Toleranzen auch<br />

bei minimaler Foliendicke. Bei Folien- und<br />

Plattenanlagen im hohen Durchsatzbereich, mit<br />

gestellt sind. <strong>Krauss</strong><strong>Maffei</strong> Berstorff hat Einschnecken-<br />

und gegenläufige Doppelschneckenextruder<br />

ebenso im Programm wie gleichsinnig<br />

laufende Zweischneckenextruder und konstruktivtechnologisch<br />

unterschiedliche Glättwerkstechnologie.<br />

Möglich wurde das dadurch, dass unter<br />

dem Dach der Marke das Know-how von zwei<br />

außerordentlich starken Herstellern zusammengeführt<br />

wurde.<br />

made by <strong>Krauss</strong><strong>Maffei</strong>: Warum ist es wichtig, eine so<br />

breite technologische Basis zu haben?<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

Die 32D-Doppelschneckenextruder erreichen mit<br />

relativ kleinen Schneckendrehzahlen hohe Ausstoßleistungen.<br />

Dies erhöht die Flexibilität und führt zu<br />

einer schonenden Materialaufbereitung.<br />

Inline-Compoundierung oder bei der Verarbeitung<br />

von ungetrocknetem PET-Recyclat sind hingegen<br />

gleichsinnig drehende Zweischneckenextruder der<br />

ZE-Baureihe die optimale Lösung. Deutlich anders<br />

ist die Situation bei der PVC-Plattenproduktion, in<br />

der sich die 32D-Technologie mit den gegenläufigen<br />

Doppelschneckenextrudern KMD durchgesetzt<br />

hat. In Abhängigkeit von der Verarbeitungsaufgabe<br />

sind die genannten Technologien auch als<br />

Coextrusion verfügbar. Mit hohem Prozess-Knowhow<br />

deckt <strong>Krauss</strong><strong>Maffei</strong> Berstorff sowohl die<br />

Herstellung kompakter als auch chemisch verschäumter<br />

PVC- und Polyolefinplatten mit<br />

technologisch bewährten, wirtschaftlich ausgezeichneten<br />

und kompletten Systemlösungen ab.<br />

Neue Maßstäbe<br />

Dies gilt auch in Bezug auf die Glättwerkstechnik<br />

von <strong>Krauss</strong><strong>Maffei</strong> Berstorff, die mit zwei in vielen<br />

Varianten realisierbaren Systemen beste Folien-<br />

Prof. Dr. Bernd Poltersdorf: Sie ermöglicht es uns,<br />

für jede Anforderung die passgenaue und wirtschaftliche<br />

Anlagenlösung zu erarbeiten. Das richtet sich<br />

bei-spielsweise nach dem erforderlichen Materialdurchsatz,<br />

aber auch nach der Art des Materials. Ein<br />

hochaktuelles Beispiel sind Kunststoffe mit Beimischungen<br />

des nachwachsenden Rohstoffs Holz,<br />

sogenannte Wood Plastic Compounds (WPC). Solche<br />

Werkstoffe müssen sehr schonend verarbeitet<br />

werden. Während des Produktionsprozesses gilt es,<br />

die Restfeuchte zu entfernen und die Temperatur sehr<br />

präzise zu führen. Es hat sich gezeigt, dass hierfür<br />

gleichlaufende Zweischneckenextruder, ausgestattet<br />

mit sogenannten MP-Elementen, sehr gute Ergebnisse<br />

erzielen. Ein anderes Beispiel ist der Einsatz von PVC<br />

als Matrixmaterial in WPCs. In diesem Fall kommt<br />

und Plattenqualitäten bei höchstem Durchsatz<br />

ermöglicht. Mit steifen Rahmen- und Walzenkonstruktionen,<br />

individuell ausgelegten Temperiersystemen,<br />

hochgenauen Einzelantrieben für<br />

jede Walze sowie Ausführungen in horizontaler,<br />

geneigter oder vertikaler Walzenanordnung setzen<br />

diese Glättwerke neue Maßstäbe. Neben der festen<br />

Bauform bietet <strong>Krauss</strong><strong>Maffei</strong> Berstorff mit dem<br />

patentierten PlanetCalander das perfekte<br />

Werkzeug für die Herstellung von klaren<br />

KONTAKT<br />

Platten sowie Folien aus den Materialien<br />

PMMA, PC, PETG und COC in höchster Franz Füreder<br />

Vertriebsleiter Extrusion, verantwortlich<br />

optischer Qualität. Durch die variable<br />

für den Vertrieb Rohr, Profil und Platte,<br />

Anordnung der Walzen 1 und 3 vereint der Standort München<br />

Telefon +49/89/8899 4724<br />

PlanetCalander in sich alle verfahrenstech-<br />

franz.fuereder@kraussmaffei.com<br />

nischen Vorteile der horizontalen, schrägen<br />

und vertikalen Standardkonstruktionen. p<br />

Prof. Dr. Bernd Poltersdorf<br />

Leiter Geschäftsbereich<br />

Schaum-, Folien- und<br />

Plattenextrusionsanlagen<br />

Telefon +49/511/5702 575<br />

bernd.poltersdorf@kraussmaffei.com<br />

ein gegenläufiger Doppelschneckenextruder<br />

mit 32D Verfahrenslänge zum Einsatz. Dieses Verfahrenskonzept<br />

hat für diese Materialkombination ein<br />

größeres Verarbeitungsfenster, erhöht damit die Prozesssicherheit<br />

und sichert konstante Produktqualität.<br />

made by <strong>Krauss</strong><strong>Maffei</strong>: Wie gelingt es <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff, nicht nur die richtige Technologie zu<br />

wählen, sondern die Anlagen auch auf jede Kundenanforderung<br />

exakt abzustimmen?<br />

Prof. Dr. Bernd Poltersdorf: Extrusionsanlagen sind<br />

ja vergleichsweise langlebige und kapitalintensive<br />

Investitionsgüter. Wir stehen daher mit unseren Kunden<br />

in einem intensiven Dialog. In unserem Technikum<br />

testen wir unterschiedlichste Maschinenkonfigurationen<br />

mit dem Material unserer Kunden, bevor wir auf Basis<br />

der Ergebnisse die Produktionsanlagen auslegen.<br />

FOCUS EXTRUSION<br />

13

NEUE KONISCHE EXTRUDER-BAUREIHE<br />

Flexibel, platzsparend<br />

und leistungsfähig<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff hat seine konische Baureihe<br />

komplett überarbeitet. Auf der K2007 zeigte das für<br />

innovative Technik bekannte Unternehmen exemplarisch<br />

den neuen konischen Extruder KMD 63 K/P als<br />

Huckepackversion.<br />

Der neue konische<br />

Extruder<br />

KMD 63 K/P<br />

bietet ein großes<br />

Verarbeitungsfenster<br />

bei Einsatz<br />

unterschiedlichster<br />

Rezepturen.<br />

14 FEATURE<br />

Exakt auf die Anforderungen seiner Kunden und<br />

ihre Anwendungen ausgerichtet hat <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff seine neue konische Extruder-Baureihe<br />

konzipiert. Sie präsentiert sich leistungsfähig,<br />

flexibel, wartungsarm, platzsparend sowie wirtschaftlich<br />

und bietet ein großes Verarbeitungsfenster<br />

bei Einsatz unterschiedlichster Rezepturen.<br />

Durch ein deutlich verbessertes Schneckenkonzept<br />

ermöglicht die KMD 63 K/P eine gleichmäßige<br />

Materialaufbereitung. Bei gleichzeitig geringerer<br />

Gangtiefe der einfachen konischen Schnecke ist in<br />

diesem Bereich eine wesentlich bessere Wärmeübertragung<br />

über die Zylinderheizung gegeben. So lässt<br />

sich eine optimale Temperaturhomogenität des<br />

Pulvers in der Aufbereitungsphase erreichen.<br />

Gegenüber früheren Baureihen wurde insbesondere<br />

die Vorwärmlänge der Schnecke drastisch erhöht.<br />

Dies sorgt für eine hohe Verfahrenssicherheit bei<br />

optimaler Schmelzehomogenität.<br />

Das leistungsstarke Getriebe erlaubt eine Erhöhung<br />

des spezifischen Durchsatzes bei gleichbleibender<br />

Schneckendrehzahl und<br />

damit eine höhere<br />

Ausstoßleistung. Mit<br />

zwei Schneckengeometrien<br />

deckt dieser<br />

Extruder den Ausstoßbereich von 55 bis 220<br />

Kilogramm pro Stunde und damit den unteren bis<br />

mittleren Leistungsbereich der Profilextrusion ab.<br />

Optimale Temperaturführung und eine selbst<br />

regulierende interne Schneckentemperierung<br />

erlauben die Verarbeitung unterschiedlicher<br />

Materialien. Die Schnecken sind standardmäßig<br />

mit der von <strong>Krauss</strong><strong>Maffei</strong> Berstorff patentierten<br />

Schneckenpanzerung KRAMADEN ausgestattet.<br />

Zusammen mit dem luftgekühlten Zylinder und<br />

einem im Standard eingesetzten AC-Antrieb macht<br />

dies die KMD 63 K/P zu einer wartungsarmen<br />

Maschine.<br />

Für eine zukunftsorientierte Produktion<br />

Trotz der Verlängerung der Verfahrenseinheit erhöhte<br />

sich die Gesamtlänge des Extruders lediglich<br />

um 200 Millimeter. Dank dieser kompakten Bauart<br />

und des flexibel einsetzbaren Getriebes lassen sich<br />

raumsparende Co-Extrusions-Konzepte wie<br />

Huckepackausführungen unproblematisch realisieren.<br />

In jedem Fall unterstützt die hochmoderne<br />

C5-Steuerung mit ihren Steuer-, Regel- und Überwachungssystemen<br />

eine prozesssichere Produktion.<br />

Zudem zeichnet ein exzellentes Preis-Leistungs-<br />

Verhältnis die neue konische Baureihe aus. p<br />

KONTAKT<br />

Annette Beierling<br />

Produktmanagerin<br />

Telefon +49/89/8899 2611<br />

annette.beierling@kraussmaffei.com<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

WARMGESPEISTE GUMMIEXTRUDER<br />

Reibungslos<br />

rollende Reifen<br />

Der Fahrzeugreifen entwickelt sich zunehmend<br />

zum Hochleistungspräzisionsteil. <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff unterstützt die Reifenhersteller mit<br />

exakt auf ihre Anforderungen ausgerichtete<br />

Multiplex-Extrusionsanlagen.<br />

Nicht zuletzt bedingt durch die seit Jahren stetig<br />

steigenden Treibstoffpreise hat im Güterverkehr<br />

der Kraftstoffverbrauch den größten Anteil an den<br />

Betriebskosten eines Lkw. Dem neuesten technologischen<br />

Stand entsprechende Reifen können einen<br />

hohen Beitrag zur Senkung des Kraftstoffverbrauchs<br />

leisten. Mit der Optimierung der Kautschukmischung<br />

und der Reifenprofile versuchen die Reifenhersteller<br />

unter anderem permanent, den Rollwiderstand<br />

zu reduzieren und die Laufleistung des Reifens zu<br />

erhöhen. <strong>Krauss</strong><strong>Maffei</strong> Berstorff unterstützt sie bei<br />

diesen Bemühungen und entwickelt seine Multiplex-<br />

Extrusionsanlagen konsequent weiter – mit dem<br />

Ziel, neueste Mischungen verarbeiten oder noch<br />

genauere Profilgeometrien realisieren zu können.<br />

Speziell für Kautschukmischungen mit einem hohen<br />

Anteil von Naturkautschuk sind die warmgespeisten<br />

Kautschukextruder in den Anlagen ausgelegt, die mit<br />

hoher Durchsatzleistung und Prozessstabilität bei<br />

geringer Ausstoßpulsation überzeugen. Ein optimierter<br />

Einzugsbereich mit getrennt angetriebener<br />

Speisewalze sorgt für einen sicheren Einzug des<br />

vorgewärmten Materialstreifens. Durch die gleichmäßige<br />

Zuführung und eine spezielle Schneckengeometrie<br />

ist ein hoher und gleichmäßiger Füllgrad<br />

sichergestellt. Dies gewährleistet einen konstanten<br />

pulsationsfreien Ausstoß bei einer hohen Durchsatzleistung.<br />

Die Angebotspalette von <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff umfasst acht Baugrößen mit Schneckendurchmessern<br />

von 60 bis 350 Millimetern und maximalen<br />

Ausstoßleistungen von 120 bis 7.000 Kilogramm<br />

pro Stunde für die unterschiedlichsten<br />

Aufgaben.<br />

Speziell abgestimmte Materialzuführung<br />

In die Anlagensteuerung der Multiplex-Extrusionsanlage<br />

hat <strong>Krauss</strong><strong>Maffei</strong> Berstorff ein speziell<br />

entwickeltes Loop-System integriert, das zwei<br />

Aufgaben erfüllt: Zum einen sorgt es über einen<br />

Warenspeicher für eine gleichmäßige Materialzuführung<br />

von der Vorwärmeinrichtung zum<br />

Extruder, auch wenn die Schneckendrehzahl wegen<br />

eines Mischungs- oder Dimensionswechsels der<br />

Multiplexanlage geändert wird oder es zu Schwankungen<br />

der Vorwärmeinrichtung kommt. Zum<br />

anderen erlaubt es, wenn dies verfahrenstechnisch<br />

notwendig ist, die Kühlstrecke und damit die<br />

Massetemperatur<br />

zu<br />

verändern,<br />

um dadurch<br />

im Extrusionsprozess<br />

eine bessere<br />

Homogenität<br />

des Kautschuks<br />

zu<br />

erzielen. p<br />

KONTAKT<br />

Joachim Brodmann<br />

Vertrieb Extrusionsanlagen<br />

für die Reifenindustrie<br />

Telefon +49/511/5702 403<br />

joachim.brodmann@kraussmaffei.com<br />

Die Reifenhersteller<br />

optimieren permanent<br />

die Kautschukmischung,<br />

um den<br />

Rollwiderstand zu<br />

verbessern.<br />

Die warmgespeisten<br />

Kautschukextruder<br />

sind speziell für<br />

Mischungen mit<br />

einem hohen Naturkautschukanteil<br />

ausgelegt.<br />

FEATURE<br />

15

QUICKSWITCH FÜR TÜRKISCHE ROHRFABRIK<br />

Hocheffiziente<br />

Produktion nonstop<br />

Die landwirtschaftliche Unternehmensgruppe Konya ¸Seker zählt zu den<br />

größten Zuckerproduzenten der Türkei. Ihr Tochterunternehmen Pancar<br />

Yem setzt ab Juni 2008 das innovative Extrusionssystem QuickSwitch<br />

von <strong>Krauss</strong><strong>Maffei</strong> Berstorff für die Produktion von Zuleitungsrohren für<br />

Bewässerungszwecke ein.<br />

Konya S¸eker betreibt<br />

in Konya die<br />

größte Fabrik der<br />

Türkei zur Zuckerrübenverarbeitung.<br />

16 APPLICATION<br />

Nachdem sie 1954<br />

aus einer von Bauern<br />

gegründeten Genossenschafthervorgegangen<br />

war, befasste die<br />

Konya ¸Seker Industrie<br />

und Handel AG sich<br />

während mehrerer<br />

Jahrzehnte ausschließlich<br />

mit der landwirtschaftlichenProduktion<br />

von Zuckerrüben.<br />

2000 erweiterte das<br />

Unternehmen seine Aktivitäten und baute unter<br />

anderem in Konya die modernste Zuckerfabrik der<br />

Welt auf, in der es aus Zuckerrüben eine Vielzahl<br />

von Produkten herstellt. Die Unternehmenstochter<br />

Pancar Yem gründete 2007 die Rohrfabrik Panplast,<br />

die – ausgestattet mit modernster Technologie<br />

– Rohre für den Eigenbedarf des Konzerns<br />

zur Sprinkler- und Tröpfchenbewässerung von<br />

Nutzpflanzen produziert.<br />

Dimensionswechsel in kürzester Zeit<br />

Im Juni 2008 wird <strong>Krauss</strong><strong>Maffei</strong> Berstorff dort<br />

eine QuickSwitch-Anlage in Betrieb nehmen, die<br />

für die Herstellung einschichtiger Rohre aus PE-<br />

HD mit einem Durchmesser zwischen 70 und 160<br />

Millimetern ausgelegt ist. Der dabei eingesetzte<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff-Extruder KME 75-36 B/R<br />

erreicht einen Durchsatz von bis zu 700 Kilogramm<br />

pro Stunde. Neben den QuickSwitch-Kernkomponenten<br />

Rohrkopf, Saugglocke und Kalibrierkorb ist<br />

die Anlage mit einem Vakuumtank, Sprühbädern<br />

sowie einem Abzug und einer Trenneinrichtung in<br />

QuickSwitch-Ausführung und einer übergeordneten<br />

Anlagensteuerung ausgestattet.<br />

Diese Anlage ermöglicht Pancar Yem Dimensionswechsel<br />

innerhalb weniger Minuten, ohne<br />

die Produktion hierfür unterbrechen zu müssen.<br />

Zudem reduziert sie die durch Umbauarbeiten,<br />

Stillstandszeiten, Produktionsausfall, Anfahrprozesse<br />

und Ausschussproduktion verursachten Probleme<br />

konventioneller Rohrextrusionslinien auf ein<br />

absolutes Minimum.<br />

Damit entspricht das Extrusionssystem<br />

QuickSwitch genau den Anforderungen des<br />

türkischen Unternehmens, das seine Bewässerungssysteme<br />

den jeweiligen örtlichen Gegebenheiten<br />

anpasst und hierfür die Rohre in unterschiedlichen<br />

Dimensionen und in relativ kleinen Losgrößen<br />

herstellt. p<br />

KONTAKT<br />

Daniel Lachhammer<br />

Produktmanager Rohrextrusion<br />

Telefon +49/89/8899 3751<br />

daniel.lachhammer@kraussmaffei.com<br />

Herstellung von<br />

PE-HD-Rohren auf<br />

einem <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff-Extruder.<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

EXTRUSIONSANLAGE FÜR ALUMINIUMVERBUNDROHRE<br />

Schicht für<br />

Schicht Qualität<br />

Geschweißte Präzisionsstahlrohre, Stahlsysteme sowie Kunststoffprodukte<br />

für Bau und Industrie sind die Domäne der Schweizer Jansen AG. Anfang<br />

dieses Jahres nahm das in Oberriet ansässige Unternehmen erfolgreich eine<br />

neue Extrusionsanlage von <strong>Krauss</strong><strong>Maffei</strong> Berstorff für die Produktion von<br />

Aluminiumverbundrohren in Betrieb.<br />

Die 1923 gegründete Jansen AG und <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff verbindet seit Jahren eine enge Partnerschaft.<br />

Das Schweizer Unternehmen, das bezüglich<br />

Qualität höchste Anforderungen an sich und seine<br />

Lieferanten stellt, vertraute bereits bei der Installation<br />

mehrerer Extrusionslinien für die unterschiedlichsten<br />

Rohrtypen auf die Kompetenz und<br />

Erfahrung des deutschen Systemlieferanten.<br />

So auch 2007, als Jansen bei <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff eine Anlage zur Produktion von Aluminiumverbundrohren<br />

mit Durchmessern von 16 bis<br />

40 Millimetern orderte. Mittels eines Einschneckenextruders<br />

KME 45-36 B/R sowie eines Co-Extruders<br />

KME 30-25 D/C werden bei dieser Anlage<br />

in einem Schritt das Basisrohr aus PE-RT und die<br />

erste Haftvermittlerschicht produziert. Nach der<br />

Ummantelung des Basisrohrs mit Aluminiumband<br />

werden Haftvermittler und HDPE-Außenschicht<br />

über einen 2-Schicht-Querspritz-Rohrkopf auf<br />

den Rohrverbund aufgetragen. Hierfür kommen<br />

die Co-Extruder KME 30-25 D/C und KME 45-30<br />

B/C zum Einsatz. Sämtliche Extruder sind mit<br />

AC-Motoren ausgestattet, eine sowohl Energie als<br />

auch Instandhaltungskosten sparende Lösung. Alle<br />

Nachfolgeaggregate der für Produktionsgeschwindigkeiten<br />

bis zu 50 Metern pro Minute konzipierten<br />

Anlage sind in Baugröße 63 ausgelegt. Die<br />

Wandstärke des Basisrohrs wird mithilfe eines<br />

Ultraschallmessgeräts gemessen, während mehrere<br />

Lasermessgeräte dazu dienen, den Durchmesser<br />

des Rohrs nach jedem Bearbeitungsschritt zu<br />

ermitteln.<br />

Höchstgeschwindigkeit<br />

von Beginn an<br />

Bereits bei der Inbetriebnahme<br />

produzierte die<br />

neue Anlage, die mit<br />

einem Aluminiumteil<br />

der Schopfheimer Dreistern<br />

GmbH & Co. KG<br />

ausgestattet ist, TIGgeschweißteAluminiumverbundrohre<br />

bester<br />

Qualität bei höchsten<br />

Geschwindigkeiten.<br />

Damit ist die Extrusionsanlage<br />

perfekt auf<br />

die Bedürfnisse des nach<br />

wie vor wachsenden Markts für stumpfgeschweißte<br />

Aluminiumverbundrohre ausgelegt.<br />

Gegenüber anderen Rohrtypen für Heißwasseranwendungen<br />

zeichnen Aluminiumverbundrohre sich<br />

insbesondere durch Diffusionsdichtheit, Flexibilität,<br />

geringe Wärmeausdehnung, Korrosionsfreiheit,<br />

niedriges Gewicht, geringen Fließwiderstand sowie<br />

einfache Verlege- und Verbindetechnik aus. Insbesondere<br />

Rohre höchster Qualität werden auch in<br />

Zukunft stark nachgefragt sein. p<br />

KONTAKT<br />

Daniel Lachhammer<br />

Produktmanager Rohrextrusion<br />

Telefon +49/89/8899 3751<br />

daniel.lachhammer@kraussmaffei.com<br />

Die bei Jansen installierteExtrusionsanlage<br />

ist perfekt auf die<br />

Bedürfnisse des Markts<br />

für stumpfgeschweißte<br />

Aluminiumverbundrohre<br />

ausgelegt.<br />

APPLICATION<br />

17

IDEALE MASCHINENKOMBINATION ZUR HERSTELLUNG VON TPE-V<br />

Kein Umweg<br />

übers Granulat<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff vereint im innovativen Anlagenkonzept<br />

zur Herstellung von TPE-Vs (thermoplastischen<br />

Elastomer-Vulkanisaten) seine Kompetenzen aus Kautschukextrusion<br />

und Compoundierung.<br />

Ein Zweischneckenextruder<br />

vermischt die<br />

Kautschukkomponente<br />

mit einem Thermoplast<br />

zu TPE-V.<br />

Das innovative<br />

Konzept vereint<br />

Kompetenzen aus<br />

Kautschukextrusion<br />

und Compoundierung.<br />

18 FEATURE<br />

TPE-Vs gewinnen aufgrund ihrer guten Materialeigenschaften<br />

immer mehr an Bedeutung.<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff hat ein Konzept zu ihrer<br />

Herstellung entwickelt, bei dem auf die aufwendige<br />

und teure Vorgranulierung des Kautschukanteils<br />

verzichtet werden kann. Die Basis für die genaue<br />

Kautschukdosierung in den Compoundierextruder<br />

bildet dabei ein kurzer Kautschukextruder mit<br />

nachgeschalteter Zahnradpumpe. Dank seines guten<br />

Einzugsverhaltens können anstelle von Granulat zu<br />

Streifen gespaltene Ballenkautschuke direkt<br />

verarbeitet werden. Das macht das Verfahren<br />

effizienter und wirtschaftlicher – gerade bei weichen<br />

TPE-Vs. Hierfür werden häufig ölverstreckte<br />

EPDM-Kautschuke verwendet, deren Granulierung<br />

sich aufgrund der klebrigen Oberflächen und der<br />

zwingend erforderlichen Trennmittelbehandlung<br />

als sehr problematisch darstellt.<br />

Exakte Dosierung<br />

Eine Druckregelung passt die Drehzahl des Kautschukextruders<br />

so an, dass die nachfolgende<br />

Aufgrund ihrer Variabilität setzen<br />

sich TPE-Vs als innovativer<br />

Werkstoff zur designerischen und<br />

funktionellen Optimierung durch.<br />

Zahnradpumpe immer zu 100 Prozent gefüllt ist.<br />

Diese dosiert die Kautschukkomponente volumetrisch<br />

exakt in einen Zweischneckenextruder.<br />

Anschließend entsteht in diesem Compoundierextruder<br />

das TPE-V durch Mischung der Kautschukkomponente<br />

mit einem Thermoplast bei gleichzeitiger<br />

Vernetzung der Kautschukphase. Der<br />

Zweischneckenextruder bestimmt durch seinen<br />

verfahrenstechnischen Aufbau die Ausbildung der<br />

Phasenmorphologie und die damit verbundenen<br />

physikalischen Eigenschaften des Endprodukts.<br />

Im seinem ersten Abschnitt werden die Hauptrezepturbestandteile,<br />

üblicherweise EPDM und PP,<br />

plastifiziert und vermischt. Gleichzeitig werden<br />

Zusatzstoffe und Prozessöle eingearbeitet. Es folgen<br />

weitere Mischzonen zur dynamischen Vernetzung.<br />

Im letzten Verfahrensschritt wird das Produkt unter<br />

Vakuum entgast.<br />

Ebenfalls einsetzbar ist das neue System in Verbindung<br />

mit einem Innenmischer, der Kautschuk,<br />

Füllstoffe, Weichmacheröle oder Additive vorab<br />

mischt und sie als Streifenware dem Extruder<br />

zuführt. Nun muss dem Compoundierextruder nur<br />

noch der Thermoplastanteil und gegebenenfalls das<br />

Vernetzungssystem zudosiert sowie die dynamische<br />

Vulkanisation durchgeführt werden. p<br />

KONTAKT<br />

Dr. Dietmar Becker<br />

Verfahrenstechnik<br />

Zweischneckenextruder<br />

Telefon +49/511/5702 598<br />

dietmar.becker@kraussmaffei.com<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

SCHAUMEX 60-ANLAGE PRODUZIERT WEINKORKEN<br />

Kunststoffkorken<br />

für Kenner<br />

Auf der Schaumex-Anlage zur physikalischen Verschäumung von Ethyl-<br />

Vinyl-Acetat (EVA) von <strong>Krauss</strong><strong>Maffei</strong> Berstorff können Kunststoffkorken<br />

für Weinflaschen produziert werden – so perfekt, dass sogar Weinkenner<br />

sie kaum vom Original unterscheiden können.<br />

Wein ist weit mehr als ein schlichtes Getränk, er<br />

wird als Kunstwerk der Natur zelebriert. Damit<br />

sein eigener Geschmack nicht getrübt wird, ist<br />

auch die Qualität des Korkens entscheidend. Zu<br />

viel Luftdurchlässigkeit lässt den Wein schnell<br />

wässrig werden, ein Korken mit schlechtem<br />

Geschmack kann ihn ungenießbar machen.<br />

Deshalb sucht die Industrie seit einigen Jahren<br />

nach einer Alternative, nicht nur weil die natürlichen<br />

Ressourcen des Rohstoffs Kork begrenzt<br />

sind. Schraubverschlüsse entsprechen in Form<br />

und Haptik nicht den sensitiven Ansprüchen des<br />

Weinkenners. Wie muss also ein Ersatz für den<br />

Naturkorken aussehen? „Er muss ihm in Form und<br />

Farbe ähneln, über lange Zeit gas- und flüssigkeitsdicht<br />

und zudem absolut geschmacksneutral sein“,<br />

erklärt Joachim Meyke, Produktleiter Schaumanlagen<br />

bei <strong>Krauss</strong><strong>Maffei</strong> Berstorff. „Darüber<br />

hinaus sollte er vergleichbare Rückstellkräfte, also<br />

Dichteigenschaften, wie der Standardkorken haben<br />

und sich ohne zu zerbröseln aus der Flasche ziehen<br />

lassen.“ Vielfältige Anforderungen also, so dass<br />

nur echte Hightech-Korken infrage kommen.<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff entwickelte eine Schaumex<br />

60-Anlage, die anstelle eines chemischen Treibmittels<br />

ein physikalisches Mittel in Kombination<br />

mit EVA verwendet. EVA ist aufgrund seiner<br />

elastischen Eigenschaften ein ideales Material für<br />

den Kunststoffkorken. Die nach einer sorgfältigen<br />

Erprobung gefundene optimale EVA-Rezeptur<br />

ist geschmacksneutral und weist hervorragende<br />

Rückstellkräfte in Kombination mit einer geschlossenen<br />

Oberfläche auf. Um Kunststoffkorken mit<br />

genau definiertem Durchmesser und den geforder-<br />

ten Rückstellkräften produzieren zu können, sind<br />

die von der Schaumex 60 erzielte Konstanz im<br />

Polymerdurchsatz und in der Kohlendioxidzufuhr<br />

sowie ein reibungsloser Übergang zu Abzugs- und<br />

Kühleinrichtungen von entscheidender Bedeutung.<br />

Optik und Haptik perfekt<br />

Die nach dem Verlassen der Kühlstrecke inline<br />

zugeschnittenen Schaumrohlinge, meist in der gleichen<br />

Farbe wie Naturkorken eingefärbt, werden<br />

später umlaufend mit dem Siegel des Weinherstellers<br />

bedruckt. Optional können die für Weinkorken<br />

typischen dunklen Poren und Punkte aufgedruckt<br />

werden. Den Weinkenner freut’s: Optik und<br />

Haptik des Kunststoffkorkens stimmen und im<br />

Glas landet nur der reine Wein. p<br />

KONTAKT<br />

Joachim Meyke<br />

Produktleiter Schaumanlagen<br />

Telefon +49/511/5702 236<br />

joachim.meyke@kraussmaffei.com<br />

Korkeichen: Die natürlichen<br />

Ressourcen<br />

des Rohstoffs Kork<br />

sind begrenzt.<br />

Gute Weinkorken<br />

aus Kunststoff<br />

sind auch vom<br />

Kenner kaum vom<br />

Naturprodukt zu<br />

unterscheiden.<br />

FEATURE<br />

19

QuickSwitch —<br />

mehr Flexibilität, geringere Kosten!<br />

Ihr Kunde braucht Rohre. In vielen Durchmessern.<br />

In verschiedenen Farben. Und zwar schon übermorgen.<br />

Kein Problem mit Ihrem Partner <strong>Krauss</strong><strong>Maffei</strong> Berstorff.<br />

Denn mit QuickSwitch sind Sie schnell und fl exibel wie noch nie.<br />

QuickSwitch ermöglicht den Dimensionswechsel ohne Unterbrechung<br />

des Produktionsprozesses – auf Knopfdruck in wenigen Minuten.<br />

Ihre Vorteile:<br />

· Mehr Flexibilität<br />

· Höhere Produktivität<br />

· Kürzere Lieferzeiten<br />

· Weniger Lagerhaltung<br />

· Mehr Gewinn<br />

Die originale und patentierte Technologie zum Dimensionswechsel in einer<br />

kompletten Rohranlage (Patent # EP 1 115 550 B1 and EP 1 249 331 B1)<br />

<strong>Krauss</strong><strong>Maffei</strong> Technologies GmbH ··· Telefon +49 89 8899-0<br />

info@kraussmaffei.com ··· www.kraussmaffei.com<br />

› SPRITZGIESSTECHNIK<br />

› REAKTIONSTECHNIIK<br />

› EXTRUSIONSTECHNIK

Bitte senden Sie mir Informationen zu folgenden Themen:<br />

Folien- und Plattenextrusion<br />

Bitte<br />

freimachen,<br />

falls Marke<br />

zur Hand<br />

Konische Extruder-Baureihe<br />

Warmgespeiste Gummiextruder<br />

Extrusionssystem QuickSwitch<br />

Schaumex-Anlagen<br />

Produktspektrum <strong>Krauss</strong><strong>Maffei</strong> Berstorff<br />

WÄRMEDÄMMUNG<br />

Sonstiges:<br />

Ich wünsche den Besuch eines<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff-Vertriebsmitarbeiters.<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff<br />

Extrusionstechnik<br />

Frau Annemarie Pabst<br />

<strong>Krauss</strong>-<strong>Maffei</strong>-Straße 2<br />

Name, Vorname<br />

Kunststoff hilft sparen<br />

Funktion<br />

Firma<br />

80997 München<br />

Straße, Haus-Nr.<br />

PLZ, Ort<br />

Hauswände mit Dämmplatten<br />

aus Kunststoff zu isolieren, spart<br />

Heizkosten und schont die Umwelt.<br />

Besonders, wenn die Platten auf<br />

einer Schaumex- oder Schaumtan-<br />

dex-Anlage XE von <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff hergestellt wurden. Auf<br />

diesen werden nämlich PS, PE und PP mit umweltverträglichem Treib-<br />

mittel physikalisch verschäumt. Da beginnt der Umweltschutz nicht erst<br />

mit der Kohlendioxideinsparung durch geringeren Heizbedarf, sondern<br />

schon in der Produktion.<br />

EXTRUSIONSTECHNIK<br />

Liebe Kunden, liebe Leser,<br />

als einziger Anbieter weltweit beherrschen<br />

wir drei wesentliche Technologien<br />

für die Kunststoff- und Kautschukverarbeitung.<br />

Und davon profitieren Sie! Unsere<br />

Komplettlösungen sparen Zeit und<br />

Kosten. Erstmals ist <strong>Krauss</strong><strong>Maffei</strong> in der<br />

Lage, die gesamte <strong>Wertschöpfungskette</strong><br />

aus einer Hand anzubieten. Im Bereich<br />

der Extrusionstechnik sind es die Produktionsstandorte<br />

München und Hannover,<br />

wo die Experten von <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff an den Technologielösungen<br />

für Ihre Ansprüche arbeiten. Und unsere<br />

Mitarbeiter im weltweiten Vertrieb haben<br />

stets ein offenes Ohr für Sie.<br />

Ihr Manfred Reichel<br />

Manfred Reichel,<br />

Geschäftsführer<br />

Extrusionstechnik.<br />

INHALT EXTRUSIONSTECHNIK 1¦ 2008<br />

12 FOCUS EXTRUSION<br />

Folien und Platten<br />

14 FEATURE<br />

Konische Extruder<br />

15 FEATURE<br />

Reifenextrusion<br />

17 APPLICATION<br />

Aluminiumverbundrohre<br />

19 FEATURE<br />

Schaumex-Anlage

EXTRUSIONSTECHNIK<br />

Geschäftsbereich<br />

Extrusionstechnik<br />

Der Geschäftsbereich Extrusionstechnik<br />

konzentriert sich auf die Produktion von<br />

Maschinen und Anlagen für die Herstellung<br />

und Verarbeitung von Kunststoffen<br />

und Kautschuk. Das Produktprogramm<br />

von <strong>Krauss</strong><strong>Maffei</strong> Berstorff reicht von<br />

Einschneckenextrudern, Doppelschneckenextrudern<br />

und Anlagen für die Profil-,<br />

Platten-, Rohr- und Folienextrusion sowie<br />

Kautschukverarbeitung, über Kalander,<br />

Rotationspressen, Schaumextrusionsanlagen,<br />

Keilriemenfertigungsmaschinen<br />

bis hin zu Granuliereinrichtungen. Seit<br />

dem Geschäftsjahr 2005/2006 fertigt der<br />

Geschäftsbereich erste Anlagen für die<br />

Profil- und Rohrextrusion in China.<br />

Unsere Service-Hotlines:<br />

Weltweit für Sie vor Ort<br />

<strong>Krauss</strong><strong>Maffei</strong> Technologies GmbH<br />

München, Deutschland<br />

Kundendienst<br />

Telefon +49/89/8899 2273 (Elektrik)<br />

Telefon +49/89/8899 4380 (Mechanik)<br />

E-Mail: service-ext.de@kraussmaffei.com<br />

Anwendungstechnik<br />

Telefon +49/89/8899 2318<br />

Telefon +49/89/8899 4094<br />

Telefax +49/89/8899 2161<br />

E-Mail: processing-ext.de@kraussmaffei.com<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff GmbH<br />

Hannover, Deutschland<br />

Kundendienst<br />

Telefon +49/511/5702 533<br />

E-Mail: service-ext.ha@kraussmaffei.com<br />

Hotline Gummitechnik +49/172/511 9620<br />

Hotline Kunststofftechnik +49/172/511 9621<br />

Service-Hotline +49/172/511 962<br />

<strong>Krauss</strong>-<strong>Maffei</strong> (U.K. Ltd)<br />

Warrington, Großbritannien<br />

Telefon +44/1925 644100<br />

Telefax +44/1925 234284<br />

E-Mail: service-ext.uk@kraussmaffei.com<br />

<strong>Krauss</strong>-<strong>Maffei</strong> Corporation<br />

Florence, USA<br />

Telefon +1 859 2834316<br />

Telefax +1 859 2830290<br />

E-Mail: service-ext.us@kraussmaffei.com<br />