Download gesamter Alu Report 1/2011 - Austria Metall AG

Download gesamter Alu Report 1/2011 - Austria Metall AG

Download gesamter Alu Report 1/2011 - Austria Metall AG

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Alu</strong><strong>Report</strong><br />

AM<strong>AG</strong> Kunden- und Marktinformation 1/<strong>2011</strong><br />

Big enough to dare,<br />

small enough to care.<br />

Interview<br />

Hochfest und leicht 04<br />

AM<strong>AG</strong> TopForm ® UHS 08<br />

Legierungsentwicklung:<br />

Warmfeste Gusslegierungen 12<br />

Besuchen Sie unsere<br />

neue Website!<br />

www.amag.at

02<br />

Inhalt 01/<strong>2011</strong><br />

Editorial 02<br />

EAA-Workshop 03<br />

Interview<br />

Hochfest und leicht<br />

im Automobilbau 04<br />

Legierung 6013 für Automobil 07<br />

AM<strong>AG</strong> TopForm ® UHS 08<br />

Luftfahrt<br />

Beständigkeit gegen<br />

interkristalline Korrosion 10<br />

Recycling 11<br />

Legierungsentwicklung:<br />

Warmfeste Gusslegierungen 12<br />

Arbeitssicherheit 13<br />

AM<strong>AG</strong> TopPlate ® 14<br />

Impressum: AM<strong>AG</strong> <strong>Austria</strong> <strong>Metall</strong> GmbH,<br />

Postfach 3, 5282 Ranshofen, <strong>Austria</strong>,<br />

Tel.: 0043 7722 801-0, Fax: 0043 7722<br />

809-498, holding@amag.at, www.amag.at<br />

Design: Rauscher & Partner, Salzburg<br />

Editorial<br />

Liebe Leserinnen und Leser,<br />

geschätzte Kunden und Partner,<br />

der Erfolg der AM<strong>AG</strong> am Markt ist im<br />

Wesentlichen bestimmt durch die ausgeprägten<br />

Stärken in den einzelnen Produktfeldern.<br />

Dazu gehört beispielsweise die<br />

umfangreiche Expertise im Gießen, Umformen<br />

und Wärmebehandeln von hochfesten<br />

<strong>Alu</strong>miniumlegierungen. Dadurch konnte<br />

sich die AM<strong>AG</strong> sehr rasch als Lieferant von<br />

<strong>Alu</strong>miniumblechen und -platten höchster<br />

Güte bei allen namhaften Flugzeugherstellern<br />

dieser Welt qualifizieren.<br />

Motiviert durch die steigenden Anforderungen<br />

an den Werkstoff <strong>Alu</strong>minium, vor allem<br />

im Leichtbau, werden ständig neue Legierungsvarianten<br />

auf Anforderung der Kunden<br />

aus den unterschiedlichen Branchen<br />

entwickelt. Dabei kommt der AM<strong>AG</strong> die<br />

Konzentration aller technologischen Kompetenzen<br />

am Standort Ranshofen zugute.<br />

In effizienter Weise werden grundlegende<br />

technologische Erkenntnisse und Betriebserfahrungen<br />

aus einem Produktfeld in andere<br />

Felder transferiert.<br />

So wird nun ein neues Kapitel der Erfolgsgeschichte<br />

von hochfesten <strong>Alu</strong>miniumlegierungen<br />

aufgeschlagen. Dabei geht es<br />

um den Transfer von Luftfahrtwerkstoffen<br />

in die Automobilindustrie und in andere<br />

Bereiche des Leichtbaus. Ein großer Teil<br />

dieses Hefts ist somit den aushärtbaren<br />

<strong>Alu</strong>miniumlegierungen mit besonders hoher<br />

Festigkeit gewidmet.<br />

Erfreulich ist, dass diese Werkstoffe mit<br />

hohen Anteilen von Recyclingmaterial ge-<br />

fertigt werden können. Und gerade das Recyceln<br />

und somit die umwelt- und ressourcenschonende<br />

Verarbeitung unterschiedlichster<br />

Arten von <strong>Alu</strong>miniumschrott ist<br />

wieder eine besondere Stärke der AM<strong>AG</strong>.<br />

Dazu wird auch weiterhin in neueste Verarbeitungstechnologien<br />

investiert. Ein Bericht<br />

in dieser Ausgabe ist der Legierungsentwicklung<br />

von warmfesten Recycling-Gusslegierungen<br />

gewidmet.<br />

Um alle diese Entwicklungen vorantreiben<br />

zu können, ist die Vernetzung mit Wissenschaft<br />

und Forschung für ein innovatives<br />

Unternehmen wie die AM<strong>AG</strong> von höchster<br />

Bedeutung. So hat sich Anfang Februar<br />

<strong>2011</strong> ein hochkarätiges Team auf Einladung<br />

der EAA in Ranshofen getroffen, um<br />

über metallurgische Prozesse beim Walzen<br />

von <strong>Alu</strong>minium zu beraten. Mehr dazu lesen<br />

Sie im ersten Artikel dieser Ausgabe.<br />

Die starke Nachfrage aus dem Markt<br />

nach gefrästen Guss- und Walzplatten mit<br />

engsten Dimensionstoleranzen hat zur Entscheidung<br />

geführt eine hochmoderne Präzisionsplattenfertigung<br />

zu installieren. Diese<br />

Anlage wurde plangemäß zu Jahresbeginn<br />

<strong>2011</strong> in Betrieb genommen. Die Vorteile<br />

der neuen AM<strong>AG</strong> TopPlate ® Produkte sind<br />

in dieser Ausgabe zusammengefasst.<br />

„Unsere Arbeit ist niemals so eilig oder so<br />

wichtig, dass wir uns nicht die Zeit nehmen<br />

könnten, sie sicher zu tun!“ (AM<strong>AG</strong> Sicherheitsgrundsatz).<br />

Nach diesem Grundsatz hat<br />

die Arbeitssicherheit höchsten Stellenwert<br />

im Unternehmen. Den neusten Entwicklungen<br />

im Bereich Sicherheit an den Anlagen<br />

sowie in den zugrundliegenden Prozessen<br />

ist ebenfalls ein Bericht gewidmet.<br />

Die AM<strong>AG</strong> ist somit ständig in Bewegung,<br />

um die Ansprüche an einen Produzenten<br />

von hoch qualitativen <strong>Alu</strong>miniumlegierungen<br />

mit starkem Fokus auf umweltfreundliche<br />

und sichere Produktion zu erfüllen.<br />

Dipl.-Ing. Gerhard Falch<br />

Vorsitzender des Vorstandes

<strong>Alu</strong>miniumindustrie<br />

trifft Wissenschaft<br />

Unternehmen<br />

Auf Einladung der European <strong>Alu</strong>minium Association (EAA) treffen sich jährlich die Experten aus der Europäischen <strong>Alu</strong>miniumindustrie<br />

sowie Universitäts- und Forschungspartner, um sich über Forschung und technische Entwicklungen in<br />

der <strong>Alu</strong>minium-Branche auszutauschen. Heuer war erstmalig die AM<strong>AG</strong> der Gastgeber und freute sich, die Teilnehmer<br />

des vierten EAA-Workshops, bei dem über den aktuellen Stand der Modellierung von Ausscheidungsprozessen beim<br />

Walzvorgang berichtet wurde, am Standort Ranshofen begrüßen zu dürfen.<br />

Vor einigen Jahren wurde unter der<br />

Führung der EAA zur Durchführung gemeinsamer,<br />

abgestimmter F&E-Projekte<br />

zwischen Industrie und Wissenschaft<br />

die European <strong>Alu</strong>minium Technology<br />

Platform (EATP) gegründet. Neben gemeinsamen<br />

F&E-Projekten ist die Ausbildung<br />

von qualifiziertem Nachwuchs<br />

für Industrie und Wissenschaft eine der<br />

Kernaufgaben der EATP-Initiative. Innerhalb<br />

der EATP gibt es verschiedene<br />

Arbeitsgruppen die sich u. a. mit der <strong>Alu</strong>miniumerzeugung,<br />

der Gießtechnologie,<br />

der Oberflächentechnologie & Korrosion<br />

sowie der Modellierung der <strong>Alu</strong>minium-<br />

Mikrostruktur beschäftigen.<br />

Prof. Ernst Kozeschnik<br />

Institut für Werkstoffwissenschaft und<br />

Werkstofftechnologie der TU Wien, ausgewiesener<br />

Experte in der Modellierung<br />

von Gefüge- und Phasenumwandlungen<br />

bei <strong>Metall</strong>en sowie maßgeblicher Entwickler<br />

der Software „MatCalc”, verstärkt<br />

zukünftig auch den neuen wissenschaftlichen<br />

Beirat der AM<strong>AG</strong>.<br />

Als aktives Mitglied der EATP-Arbeitsgruppe<br />

5 hat die AM<strong>AG</strong> am 2. Februar<br />

<strong>2011</strong> das vierte Arbeitstreffen zum Thema<br />

„Modellierung von Ausscheidungen“ veranstaltet.<br />

Seitens der Industrie nahmen<br />

neben Mitarbeitern der AM<strong>AG</strong> Vertreter<br />

von Aleris, Alcan, Hydro <strong>Alu</strong>minium, Novelis<br />

und Sapa als auch wissenschaftliche<br />

Partner wie das Leichtmetallkompetenzzentrum<br />

Ranshofen (LKR), Montanuniversität<br />

Leoben, TU Wien, HMI Berlin, NTNU<br />

& SINTEF Norwegen, RWTH Aachen, TU<br />

Delft und die Universität Manchester teil.<br />

Sowohl wissenschaftliche Partner als auch<br />

Industriepartner präsentierten hochinter-<br />

essante Modellierungsansätze und Softwareimplementierungen<br />

zur Beschreibung<br />

der Bildung und Auflösung sowie der Verteilung<br />

und Morphologie von Ausscheidungen<br />

in <strong>Alu</strong>miniumlegierungen. Dadurch<br />

werden wesentliche Beiträge zum detaillierten<br />

Werkstoffverständnis und somit<br />

zum Verkürzen von Entwicklungszeiten für<br />

innovative <strong>Alu</strong>miniumwerkstoffe geleistet.<br />

Insbesondere die Auswirkungen komplexer<br />

Wärmebehandlungsprozesse unter<br />

industriellen Randbedingungen lassen sich<br />

zunehmend besser und genauer modellieren,<br />

sodass vor allem teure Praxisversuche<br />

unter Serienbedingungen auf eine geringere<br />

Anzahl reduziert werden können.<br />

Vortragende:<br />

Prof. Dr. Jürgen Hirsch, Hydro <strong>Alu</strong>minium<br />

Dr. Christophe Sigli, Alcan CRV<br />

Prof. Dr. John Banhart, HMI Berlin<br />

Dr. Ole Runar Myhr, Hydro <strong>Alu</strong>minium<br />

Dr. Alexis Miroux, TU Delft<br />

Prof. Ernst Kozeschnik, TU Wien<br />

Dr. Joe Robson, University of Manchester<br />

Dr. Volker Mohles, IMM – RWTH Aachen<br />

Dr. Yanjun Li, SINTEF<br />

03<br />

<strong>Alu</strong><strong>Report</strong>

04 Interview<br />

Hochfest und leicht<br />

im Automobilbau<br />

<strong>Alu</strong><strong>Report</strong> spricht mit Professor Dr. Peter Uggowitzer, ETH Zürich, und Priv. Doz. Dr. Helmut Kaufmann, Technikvorstand<br />

der AM<strong>AG</strong>, über das Leichtbaupotenzial von hochfesten <strong>Alu</strong>miniumlegierungen und die Absicht der AM<strong>AG</strong>, die Einführung<br />

solcher Blechwerkstoffe im Automobilbau durch umfangreiche F&E-Tätigkeit als Pionier zu begleiten.<br />

Im Zuge der Debatte über Leichtbau<br />

zur Senkung des CO 2 –Ausstoßes von<br />

Fahrzeugen aller Art wird der Ruf nach<br />

hochfesten <strong>Alu</strong>miniumlegierungen<br />

immer lauter. Besonders die Automobilindustrie<br />

scheint damit eine Alternative<br />

zu hochfesten Stählen und zu<br />

CFK zu fordern. Wo steht die AM<strong>AG</strong>?<br />

Kaufmann: Lassen Sie mich bitte zuerst<br />

kommentieren, dass der Blick auf die Festigkeit<br />

eines Werkstoffs in Hinblick auf<br />

sein Leichtbaupotenzial bei Weitem zu kurz<br />

greift. In der Regel sind die technischen<br />

Anforderungen an ein Bauteil komplex,<br />

sodass es notwendig ist, für das jeweilige<br />

Bauteil im Verband mit anderen Bauteilen<br />

in der gesamten Leichtbaukonstruktion<br />

den geeigneten Werkstoff auszuwählen.<br />

Dabei haben Leichtbaulösungen aus<br />

<strong>Alu</strong>minium sehr gute Voraussetzungen,<br />

weil es mittlerweile eine große Zahl an<br />

Legierungen gibt, die auch noch auf den<br />

konkreten Anwendungsfall hin optimiert<br />

werden können. Zurück zu Ihrer Frage: Es<br />

gibt schon seit Jahren hochfeste <strong>Alu</strong>miniumlegierungen,<br />

die im Flugzeugbau oder<br />

in Sportgeräten zur Anwendung kommen,<br />

jedoch den Sprung in die Automobil-Serienfertigung<br />

noch nicht geschafft haben.<br />

Die AM<strong>AG</strong> ist ein Spezialist für hochfeste<br />

<strong>Alu</strong>minium-Werkstoffe und verfügt über<br />

mehrere Jahrzehnte Erfahrung auf diesem<br />

Gebiet. Schon 1979 erhielt die AM<strong>AG</strong> die<br />

erste Zulassung als Luftfahrtlieferant. Nun<br />

will die AM<strong>AG</strong> bei der Einführung dieser<br />

hochfesten Werkstoffe im Automobilbau<br />

gemeinsam mit Partnern aus der Automobilindustrie<br />

und der Zulieferindustrie eine<br />

Pionierrolle übernehmen.<br />

Nun wurde das komplexe Anforderungsprofil<br />

an solche Werkstoffe angesprochen.<br />

Herr Prof. Uggowitzer,<br />

können Sie uns kurz erklären, welche<br />

<strong>Alu</strong>miniumlegierungen als „hochfest“<br />

bezeichnet werden und welche Eigenschaften<br />

sie sonst noch mitbringen?<br />

Uggowitzer: In der European <strong>Alu</strong>minium<br />

Association (EAA) hat man sich darauf<br />

verständigt, dass Legierungen mit einer<br />

Streckgrenze größer 300 MPa als „hochfest“<br />

und solche mit einer Streckgrenze<br />

größer 400 MPa als „höchstfest“ eingestuft<br />

werden. Diese Grenzwerte werden<br />

nur von aushärtbaren Legierungen aus<br />

den Familien 2xxx (Al-Cu), 6xxx (Al-Mg-<br />

Si) und 7xxx (Al-Zn) überschritten, wobei<br />

die höchstfesten Legierungen aus dem<br />

Kreis der Al-Zn-Mg-Cu Legierungen kommen.<br />

Hier stecken nun schon zwei wichtige Informationen<br />

drinnen: Diese Legierungen<br />

erreichen ihre hohen Festigkeiten nach<br />

einer „Aushärtung“ in Form einer gezielten<br />

Wärmebehandlung. Mit der Wahl der<br />

Wärmebehandlungsparameter können

auch die Eigenschaften gezielt beeinflusst<br />

werden. Es sei darauf hingewiesen, dass<br />

mit einer Erhöhung der Festigkeit im Allgemeinen<br />

ein Verlust an Duktilität einhergeht,<br />

d. h., dass der Werkstoff spröder wird. Das<br />

erschwert die Umformbarkeit bei Raumtemperatur.<br />

Außerdem wurde gesagt,<br />

dass die höchstfesten Legierungen Kupfer<br />

als wesentliches festigkeitssteigerndes<br />

Element enthalten, was aber umgekehrt<br />

die Korrosionsbeständigkeit dieser Legierungen<br />

negativ beeinflusst.<br />

Bleiben wir beim Thema Korrosion.<br />

Warum werden dann die Legierungen<br />

der 2xxx- und 7xxx-Familien seit Jahrzehnten<br />

erfolgreich in der Luftfahrt<br />

eingesetzt?<br />

Kaufmann: Vereinfacht gesagt, weil es<br />

für das Voranschreiten von galvanischer<br />

Korrosion eines Elektrolyten bedarf, der<br />

im Straßenverkehr durch salznasse Fahrbahnen<br />

gegeben ist und im Flugverkehr<br />

praktisch nicht auftritt.<br />

Aber was kann man tun, um die kupferhaltigen<br />

Legierungen straßentauglich<br />

zu machen?<br />

Uggowitzer: Die Design-Strategie ist<br />

naheliegend – man könnte auf Kupfer als<br />

Legierungselement verzichten. Dann jedoch<br />

werden die Al-Zn-Mg Legierungen<br />

anfällig auf Spannungs-Riss-Korrosion.<br />

Der Grund dafür liegt in der Ausbildung<br />

unedler Korngrenzenphasen und dem<br />

gleichzeitigen Auftreten von sogenannten<br />

ausscheidungsfreien Zonen in der Umgebung<br />

der Korngrenze. Dem kann entgegengewirkt<br />

werden durch ein Zulegieren<br />

von wenigen Zehntel-Prozent Silber;<br />

die Korngrenzenausscheidungen werden<br />

durch den Einbau von Silber etwas edler<br />

und die Bildung von ausscheidungsfreien<br />

Zonen wird unterbunden, so dass die<br />

Empfindlichkeit gegen Spannungs-Riss-<br />

Korrosion signifikant verringert wird. Angesichts<br />

der hohen Kosten für das Legierungselement<br />

Silber scheidet aber dieser<br />

Lösungsweg – auch wenn er technisch<br />

noch so attraktiv erscheint – wirtschaftlich<br />

aus.<br />

Wir benötigen daher einen anderen Ansatz.<br />

Aber da hat die AM<strong>AG</strong> ja ein Stärkefeld,<br />

das sich anbietet …<br />

Wie kann die Lösung daher aussehen?<br />

Kaufmann: Aus heutiger Sicht erscheint<br />

uns das Aufbringen einer dünnen Schutzplattierung<br />

auf den 7xxx-Blechwerkstoff<br />

ein aussichtsreicher Weg zu sein. Die in<br />

Zusammensetzung und Dicke genau auf<br />

den Grundwerkstoff abgestimmte Schutzplattierung<br />

verhindert den Korrosionsangriff<br />

und erhält die wichtigen Leichtbaueigenschaften<br />

des 7xxx-Blechbauteils.<br />

AM<strong>AG</strong> hat die Expertise zum Walzplattieren<br />

im Haus und erste Versuche bestätigen<br />

auch schon, dass dieser Lösungsweg<br />

erfolgversprechend ist.<br />

Interview<br />

Sprechen wir das wichtige Thema<br />

der Umformbarkeit an. Herr Prof.<br />

Uggowitzer, Sie erwähnten, dass<br />

7xxx-Legierungen schlechter umformbar<br />

seien als andere <strong>Alu</strong>miniumlegierungen.<br />

Uggowitzer: Bei Raumtemperatur sind<br />

diese Legierungen schlechter umformbar<br />

als die im Automobilbau üblichen Legierungen<br />

der 5xxx- und 6xxx-Familien. Aber<br />

hier gibt es eine relativ einfache Lösung,<br />

denn schon bei 200° C zeigen die Legierungen<br />

der 7xxx-Familie ein hervorragendes<br />

Umformvermögen.<br />

Kaufmann: Der Lösungsansatz der<br />

AM<strong>AG</strong> lautet: Werkstoff AM<strong>AG</strong> Top-<br />

Form ® UHS in Kombination mit Halbwarmumformung.<br />

Das Blech aus der<br />

angepassten Legierung 7075 wird für<br />

den Zweck der Umformung nur kurz auf<br />

Temperatur gebracht, umgeformt und abgekühlt,<br />

sodass nur ein geringer Abfall der<br />

Festigkeit gegenüber dem höchstfesten<br />

T6-Zustand beobachtet wird (siehe dazu<br />

Beitrag auf Seite 8).<br />

Wie unterstützen die universitären<br />

Partner die Entwicklungsarbeit der<br />

AM<strong>AG</strong>?<br />

Uggowitzer: Wenn ich hier als Vorsitzender<br />

des wissenschaftlichen Beirats der<br />

AM<strong>AG</strong> auch für meine Kollegen sprechen<br />

darf, so sind das zwei Arten: Einmal durch<br />

enge Zusammenarbeit in den Forschungs-<br />

05<br />

<strong>Alu</strong><strong>Report</strong>

06 Interview<br />

projekten und zum Zweiten als Beirat, der<br />

das Projektportfolio und die Fortschritte<br />

genau unter die Lupe nimmt. Mich begeistert<br />

die zielgerichtete Aufstellung der<br />

Projekte. Der Fortschritt ist beeindruckend;<br />

ich darf dem Team hier meine Anerkennung<br />

aussprechen. Bedenken Sie,<br />

dass die AM<strong>AG</strong> allein in den vergangenen<br />

drei Jahren mehr als 50 Fachbeiträge in<br />

einschlägigen Zeitschriften und bei Konferenzen<br />

geliefert hat. Ich finde das für ein<br />

Industrieunternehmen dieser Größe als<br />

sehr beachtlich. Zumeist wurde in diesen<br />

Beiträgen über neue Guss- und Knetlegierungen,<br />

neue Wärmebehandlungsansätze,<br />

über optimierte Umformbarkeit, über<br />

hochfeste Mehrschicht-Bleche bis hin<br />

zu neuen Prüftechniken von hochfesten<br />

Legierungen berichtet. Das verdeutlicht<br />

die Kompetenz auf dem Gebiet der hochfesten<br />

Legierungen. Unser aktiver Anteil in<br />

den Projekten bezieht sich meist auf theoriegestützte<br />

Legierungs- und Prozess-<br />

entwicklung. Dabei werden aber durchaus<br />

auch die Werkzeuge, nämlich die Computerprogramme<br />

zur Simulation der Gefügeentwicklung<br />

und der Prozessführung,<br />

weiterentwickelt, um Wärmebehandlungsschritte<br />

oder Walzstiche zu optimieren. Dazu<br />

kommen noch die besonderen Werkstoffprüfeinrichtungen<br />

der Universitäten,<br />

die beim Abgleich von Simulation und Praxis<br />

benötigt werden.<br />

Kaufmann: Ich möchte hier ergänzen,<br />

dass uns die genannten Simulationspro-<br />

Prof. Peter J. Uggowitzer<br />

ist seit Mai 1996 Ad Hominem<br />

Professor am Departement Materialwissenschaft<br />

der ETH Zürich,<br />

wo er den Bereich „Leichtmetalle“<br />

am Laboratorium für<br />

<strong>Metall</strong>physik und Technologie leitet.<br />

Seit Anfang 2008 ist er Vorsitzender<br />

des wissenschaflich-technologischen<br />

Beirats der AM<strong>AG</strong>.<br />

gramme auch bei unserer Beratungstätigkeit<br />

für die Kunden unterstützen. Einleitend<br />

wurde ja schon angemerkt, dass der<br />

Werkstoff dem Anwendungsfall entsprechend<br />

ausgewählt und angepasst werden<br />

soll. Die Legierungszusammensetzung<br />

innerhalb einer gegebenen Normtoleranz,<br />

die konkreten Umformschritte, die<br />

konkreten Wärmebehandlungsparameter<br />

und mehr beeinflussen die Eigenschaften<br />

des Endprodukts und können – wenn die<br />

Zusammenhänge bekannt sind – gezielt<br />

optimiert werden. Mit dem sehr breiten<br />

Produktportfolio kann die AM<strong>AG</strong> dann zumeist<br />

die geeignete Lösung für den Kunden<br />

anbieten. Nicht automatisch ist dann<br />

eine höchstfeste Legierung aus der 7xxx-<br />

Familie als Strukturwerkstoff im Leichtbau<br />

die beste Lösung. Beispielsweise bietet<br />

die AM<strong>AG</strong> seit Kurzem auch eine Reihe<br />

von 6xxx-Legierungen an, die aufgrund<br />

einer speziellen Wärmebehandlung deutlich<br />

höhere Festigkeiten erzielen lassen<br />

als bei der üblichen T6-Behandlung. Darunter<br />

befindet sich die Legierung 6013,<br />

die aus der Luftfahrt bekannt ist und mit<br />

ihrem Eigenschaftsprofil besonders nach<br />

der speziellen Wärmebehandlung durchaus<br />

auch für den Automobilbau interessant<br />

sein kann (siehe dazu Beitrag auf Seite 7).<br />

Zur Verbesserung des Umformvermögens<br />

und der Korrosionseigenschaften<br />

von höchstfesten Legierungen<br />

der 7xxx-Familie gibt<br />

es offenbar schon ganz konkrete<br />

Lösungen, aber wie sieht es mit dem<br />

Fügen aus?<br />

Kaufmann: Gewöhnliche Schmelzschweißverfahren<br />

funktionieren für<br />

diese Legierungen bekanntermaßen<br />

nicht gut. Zuletzt konnten hervorragende<br />

Fortschritte beim Punktschweißen<br />

erzielt werden. Auch Reibrührschweißen<br />

(FSW) funktioniert klaglos.<br />

In Fahrzeugstrukturen wird aber wohl häufig<br />

Kleben das Mittel der Wahl sein. Hierzu bedarf<br />

es geeigneter Oberflächenvorbehand-<br />

lung – und auch damit befasst sich die<br />

Entwicklungsabteilung der AM<strong>AG</strong>. Wie<br />

schon mehrfach angekündigt, wird die<br />

AM<strong>AG</strong> Ende des Jahres eine moderne<br />

Oberflächenpassivierungsanlage in Betrieb<br />

nehmen. Natürlich werden wir uns<br />

dann auch dieses Themas annehmen.<br />

Hoch- und höchstfeste <strong>Alu</strong>miniumlegierungen<br />

sollen im Leichtbau<br />

Anwendung finden, um im Betrieb<br />

eines Fahrzeugs die CO 2 -Emissionen<br />

zu reduzieren. Wie aber sieht es aus<br />

mit Emissionen während der Herstellung<br />

der Legierungen?<br />

Kaufmann: Bekanntermaßen ist die AM<strong>AG</strong><br />

in Ranshofen ein führender <strong>Alu</strong>minium-Recyclingbetrieb.<br />

Mit modernsten Schmelzeinrichtungen<br />

werden jährlich mehr als<br />

200.000 t <strong>Alu</strong>miniumschrott in hochwertige<br />

Guss- und Knetlegierungen umgewandelt.<br />

Dabei werden nur 5% des Energieeinsatzes<br />

im Vergleich zur Primäraluminiumproduktion<br />

benötigt. Entsprechend fallen<br />

auch geringere CO 2 -Emissionen an. Und<br />

das Schöne ist, dass die höchstfesten Legierungen<br />

der AM<strong>AG</strong> als recyclingfreundlich<br />

betrachtet werden können.<br />

Uggowitzer: Die Optimierung der Legierungszusammensetzung<br />

hochfester<br />

<strong>Alu</strong>miniumlegierungen in Hinblick auf<br />

Recycling-Freundlichkeit wird eine spannende<br />

Aufgabe für die Forschungsarbeit<br />

der kommenden Jahre. Sie verlangt das<br />

enge Zusammenspiel von Automobilherstellern,<br />

<strong>Alu</strong>miniumproduzenten und Forschungseinrichtungen.<br />

Da sind wir schon<br />

auf einem sehr guten Weg!

R m und R p0,2 [MPa]<br />

Ziel einiger AM<strong>AG</strong> Forschungs- und<br />

Entwicklungsprojekte ist es, den Transfer<br />

von gut etablierten hochfesten Luftfahrtlegierungen<br />

in andere Bereiche<br />

des Leichtbaus, wie Automobilanwendungen,<br />

zu beschleunigen. Im Allgemeinen<br />

bedeutet dies Modifikationen<br />

am Material und am Produktionsprozess<br />

zur Anpassung an ein größeres<br />

Marktvolumen und die damit einhergehende<br />

strenge Kostenbetrachtung. Die<br />

hochfeste 6xxx-Legierung AA6013 ist<br />

ein Beispiel für die Anwendung eines<br />

bei AM<strong>AG</strong> neu entwickelten Wärme-<br />

behandlungsprozesses zur weiteren<br />

Verbesserung der mechanischen<br />

Kennwerte und Verkürzung der Wärme-<br />

behandlungszyklen nach der Blechumformung<br />

beim Kunden.<br />

In früheren Veröffentlichungen wurde gezeigt,<br />

dass bei Anwendung einer Standard<br />

T6 Warmauslagerung bei 6xxx-Familien ein<br />

Zeitverzug von mehr als 90 min zwischen<br />

Lösungsglühen und Warmauslagern aufgrund<br />

der Kaltauslagerung zu stark verringerten<br />

mechanischen Kennwerten führt<br />

[1,2]. Allerdings konnte gezeigt werden,<br />

dass eine passende Stabilisierungsglühung,<br />

direkt anschließend an das Lösungsglühen,<br />

die negativen Auswirkungen einer<br />

Kaltauslagerung auf die Warmauslagerungskinetik<br />

effektiv reduziert und bei den<br />

Legierungen 6061 und 6082 zu einer Festigkeitssteigerung<br />

von bis zu 20 % führen<br />

kann. Der auf diese Art produzierte gut<br />

umformbare Zustand T4* benötigt nur eine<br />

sehr kurze Warmauslagerung zur Erreichung<br />

der maximalen Festigkeit.<br />

Die Legierung AA6013 unterscheidet sich<br />

von den Legierungen 6061 und 6082<br />

insbesondere im Cu-Gehalt, welcher wesentlich<br />

zur Festigkeitssteigerung beiträgt.<br />

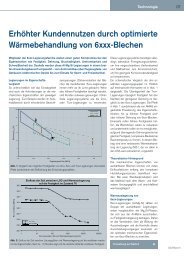

In Abbildung 1 ist die Entwicklung der<br />

mechanischen Kennwerte in Abhängigkeit<br />

vom Ausgangszustand T4 und T4*<br />

als Funktion der Warmauslagerungszeit<br />

bei 205° C dargestellt. AM<strong>AG</strong>´s Stabilisierungsglühung<br />

nach dem Lösungsglühen<br />

von AA6013 führt zu einer höheren<br />

Zugfestigkeit (R m ) (Abb. 1) und Dehnung<br />

A 50 (Abb. 2) bei einer konstant hohen<br />

Dehngrenze (R p0,2 ) im warmausgelagerten<br />

Zustand T6. Diese verbesserten Materialeigenschaften<br />

sind bestens geeignet für<br />

Anwendungen in der Automobilindustrie,<br />

wo hohe Zugfestigkeit und hohe Dehnung<br />

benötigt wird, z. B. bei auf Crash-Belastung<br />

dimensionierten Bauteilen.<br />

Die benötigten minimalen mechanischen<br />

Kennwerte im Zustand T6 werden mit<br />

AA6013-T4* bereits mit dem in der Automobilindustrie<br />

angewandten typischen<br />

Warmauslagerungszyklus für Kupfer enthaltende<br />

6xxx-Legierungen von 60 min bei<br />

205° C erfüllt, anstelle der AA6013 Standardwarmauslagerung<br />

von 4h bei 190° C.<br />

Diese verbesserte Warmauslagerungskinetik<br />

spart Energie und reduziert so die<br />

Wärmebehandlungskosten der hergestell-<br />

Automobil<br />

Anpassung der Luftfahrtlegierung<br />

AA6013-T4 für Automobilanwendungen<br />

ten Bauteile. Darüber hinaus weisen diese<br />

Eigenschaften im warmausgelagerten Zustand<br />

T6 eine verbesserte Umformbarkeit<br />

auf. Dadurch können weniger komplizierte<br />

Bauteile durch Umformung im Zustand<br />

T6 realisiert werden, anstelle der Formgebung<br />

im Zustand T4 mit anschließender<br />

Warmauslagerung der Bauteile.<br />

Zusammenfassung:<br />

Mit kontrolliertem Kupfer- und Mangangehalt<br />

bietet die Legierung AA6013<br />

höhere Festigkeiten als die derzeit in<br />

der Automobilindustrie eingesetzten<br />

AlMgSi-Legierungen. Die gute Korrosionsbeständigkeit<br />

und Umformbarkeit<br />

werden beibehalten. Der kontrollierte<br />

Kupfergehalt ermöglicht eine feinkörnige<br />

Gefügestruktur für verbesserte<br />

Umformeigenschaften [3]. Das für die<br />

Serienproduktion von AM<strong>AG</strong> AA6013-<br />

T4* Blechen notwendige Wärmebehandlungsequipment<br />

ist bereits in der<br />

Fertigungslinie integriert.<br />

Literaturverzeichnis<br />

[1]. C. Zelger, J. Schnitzlbaumer, R. Prillhofer, J. Enser,<br />

C. Melzer: „Optimized Heat treatment sequences<br />

for AA6061“, Supplemental Proceedings, Volume 1,<br />

Materials Processing and Properties, TMS (The Minerals,<br />

Metals & Materials Society), 2010<br />

[2]. C. Zelger, P. Oberhauser, C. Melzer, P. Schulz:<br />

„Advanced 6xxx alloys for electronic applications“, Proceedings<br />

of EMC 2009, pp. 1419-1425, 2009<br />

[3]. J. Berneder, R. Prillhofer, J. Enser, P. Schulz, C.<br />

Melzer: “Study of the Artificial Aging Kinetics of different<br />

AA6013 heat treatment conditions“, Proceedings<br />

TMS <strong>2011</strong>, San Diego, USA<br />

Warmauslagerung bei 205° C Warmauslagerung bei 205° C<br />

Warmauslagerungszeit [h]<br />

Rm AA6013-T4<br />

Warmauslagerungszeit [h]<br />

Abbildung 1: R und R von AA6013-T4 und AA6013-T4*<br />

m p0,2<br />

als Funktion der Warmauslagerungszeit bei 205° C<br />

Rp0,2 Rm AA6013-T4<br />

AA6013-T4*<br />

AA6013-T4*<br />

Abbildung 2: Dehnung A von AA6013-T4 und AA6013-T4*<br />

50<br />

als Funktion der Warmauslagerungszeit bei 205° C<br />

R p0,2<br />

Dehnung A 50 [%]<br />

A 50 AA6013-T4<br />

A 50 AA6013-T4*<br />

07<br />

<strong>Alu</strong><strong>Report</strong>

08<br />

Automobil<br />

„Take-off“ für hochfestes<br />

<strong>Alu</strong>minium im Automobilbau<br />

Aushärtbare Legierungen der 7xxx-<br />

Familie werden seit vielen Jahren in<br />

der Luftfahrt eingesetzt und bieten<br />

aufgrund der extrem hohen spezifischen<br />

Festigkeit bisher ungeahntes<br />

Leichtbau-Potenzial für die Automobilindustrie.<br />

Die für Blechanwendungen im Automobilbau<br />

üblicherweise eingesetzten <strong>Alu</strong>miniumlegierungen<br />

sind naturharte Legierungen<br />

der 5xxx-Familie und aushärtbare Legierungen<br />

der 6xxx-Familie. Sie verbinden<br />

das Potenzial des Leichtbauwerkstoffes<br />

mit guter Umformbarkeit und Schweißbarkeit,<br />

erreichen jedoch nicht die absoluten<br />

Festigkeiten von höherfesten Stahlwerkstoffen.<br />

Typische Vertreter der 5xxx-Familie<br />

sind EN AW-5754 und 5182. Bekanntester<br />

Vertreter der 6xxx-Familie ist EN<br />

AW-6016. Neben der Kaltverfestigung<br />

Zugfestigkeit [MPa]<br />

Zugfestigkeit [MPa]<br />

500 500<br />

400 400<br />

300 300<br />

200 200<br />

100 100<br />

Abbildung 1: Einfluss der Umformtemperatur und der Dehngeschwindigkeit<br />

auf die Zugfestigkeit von AM<strong>AG</strong> TopForm ® UHS<br />

durch Umformung erfahren die 6xxx-Legierungen<br />

eine weitere Festigkeitssteigerung<br />

durch eine aushärtende Wärmebehandlung,<br />

die als Nebeneffekt einer Lacktrocknung<br />

der Karosserie erzielt wird. Die<br />

aushärtbaren 6xxx-Legierungen werden<br />

wegen der fließfigurenfreien Oberfläche<br />

auch im Außenhautbereich eingesetzt.<br />

Höhere Festigkeiten und damit ausgeweitetes<br />

Leichtbaupotenzial durch Blechdickenreduzierung<br />

können mit den höchstfesten<br />

AlZnMgCu-<strong>Alu</strong>miniumlegierungen<br />

der 7xxx-Familie erzielt werden. Diese Legierungen<br />

finden im Flugzeugbau bereits<br />

seit Jahrzehnten eine breite Anwendung,<br />

unter anderem auch als hochbelastete<br />

Bleche in der Rumpfstruktur und den Tragflächen.<br />

Die im Vergleich zu hochfestem<br />

Stahl höhere spezifische Beulsteifigkeit<br />

dieser <strong>Alu</strong>miniumlegierungen ermöglicht<br />

0,001 0,001 1/s 1/s<br />

1 1/s1<br />

1/s<br />

5 1/s5<br />

1/s<br />

0 0<br />

150 150 175 175 200 200<br />

Temperatur [°C] [°C]<br />

225 225 250 250<br />

Bruchdehnung [%]<br />

Bruchdehnung [%]<br />

60 60<br />

50 50<br />

40 40<br />

30 30<br />

20 20<br />

10 10<br />

deutliche Gewichtseinsparungen beim<br />

Einsatz in Strukturbauteilen. Darüber hinaus<br />

ermöglicht die hohe Festigkeit in Kombination<br />

mit einer Restdehnung von über<br />

10 % eine überlegene Energieabsorption<br />

beim Seitenaufprall.<br />

Eine reine Werkstoff-Substitution führt in<br />

der Regel nicht zu einem optimalen Konstruktionsergebnis<br />

– weder in technischer<br />

noch in ökonomischer Hinsicht. Eine optimale<br />

Konstruktionslösung betrifft die<br />

gesamte Prozesskette vom Halbzeug bis<br />

zur Baugruppe. Wie in anderen Werkstoffklassen<br />

gilt es, einen geeigneten Kompromiss<br />

zwischen Festigkeit und der zur<br />

Herstellung der Bauteile benötigten Umformbarkeit<br />

zu finden. Geeignete, prozesssichere<br />

Fügeverfahren sind eine weitere<br />

Grundvoraussetzung für den Einsatz. Darüber<br />

hinaus sind die aus dem Betrieb des<br />

0,001 0,001 1/s 1/s<br />

1 1/s1<br />

1/s<br />

5 1/s5<br />

1/s<br />

0 0<br />

150 150 175 175 200 200<br />

Temperatur [°C] [°C]<br />

225 225 250 250<br />

Abbildung 2: Einfluss der Umformtemperatur und der Dehngeschwindigkeit auf<br />

die Bruchdehnung von AM<strong>AG</strong> TopForm ® UHS

Fahrzeuges resultierenden Werkstoffanforderungen<br />

wie Korrosionsbeständigkeit,<br />

Wechselfestigkeit oder Verformungsverhalten<br />

beim Crash zu erfüllen.<br />

Die Legierungen der 7xxx-Familie weisen<br />

im hochfesten Wärmebehandlungszustand<br />

T6 eine stark eingeschränkte Umformbarkeit<br />

bei Raumtemperatur auf. Für Luftfahrtanwendungen<br />

wird daher in dieser<br />

Werkstoffklasse vielfach das Blech im weichen<br />

Werkstoffzustand umgeformt. Dies<br />

erfordert allerdings eine anschließende aufwendige<br />

Wärmebehandlung des gesamten<br />

Bauteiles und ist somit nicht praktikabel unter<br />

den Randbedingungen der automobilen<br />

Serienfertigung.<br />

Ein aussichtsreicher Ansatz zur Verbesserung<br />

des Umformvermögens der höchstfesten<br />

7xxx-<strong>Alu</strong>miniumlegierungen ist die<br />

Erhöhung der Temperatur in den Bereich<br />

des Halbwarm-Umformens. Im halbwarmen<br />

Temperaturbereich ab bereits 150° C<br />

steigen die Duktilität und die erreichbare<br />

Formänderung der 7xxx-Legierungen deutlich<br />

an. Gleichzeitig nimmt der Fließwiderstand<br />

ab. Unter dem Markennamen AM<strong>AG</strong><br />

TopForm ® UHS wurde eine für die Halbwarmumformung<br />

optimierte Variante der<br />

Normlegierung EN AW-7075 entwickelt.<br />

Die Abhängigkeit der Zugfestigkeit von der<br />

Umformtemperatur und der Umformgeschwindigkeit<br />

von AM<strong>AG</strong> TopForm ® UHS ist<br />

in Abb. 1 dargestellt. Die Zugfestigkeit im<br />

halbwarmen Bereich wird mit zunehmender<br />

Temperatur und abnehmender Dehnrate<br />

herabgesetzt und reduziert sich bereits bei<br />

170° C beträchtlich, die Bruchdehnung<br />

nimmt dagegen wie gewünscht zu, siehe<br />

Abb. 2.<br />

Abb. 3 zeigt das Grenzform-Änderungsdiagramm<br />

von AM<strong>AG</strong> TopForm ® UHS für<br />

verschiedene Temperaturen. Als Referenz<br />

dient die kalt umformbare Standard-<br />

Legierung 6016-T4. Erkennbar in dieser<br />

Darstellung ist die erwartungsgemäß engeschränkte<br />

Umformbarkeit von AM<strong>AG</strong> Top-<br />

Form ® UHS bei Raumtemperatur. Bereits<br />

ab 170° C ist die Umformbarkeit von AM<strong>AG</strong><br />

TopForm ® UHS vergleichbar mit der von<br />

6016-T4, bei einer Umformtemperatur von<br />

230° C ist die Umformbarkeit von AM<strong>AG</strong><br />

TopForm ® UHS deutlich besser als die Referenz<br />

6016-T4 – trotz drastisch höherer<br />

Festigkeit im umgeformten Bauteil. Die<br />

im Bauteil zu erwartende Festigkeit ergibt<br />

sich aus der Ausgangsfestigkeit von AM<strong>AG</strong><br />

TopForm ® UHS, die rund 550 MPa beträgt,<br />

und dem Festigkeitsverlust, der durch die<br />

Wärmeeinwirkung während der Umformung<br />

und einer eventuell im weiteren Fertigungsablauf<br />

durchgeführten Lackeinbrennung<br />

hervorgerufen wird. Diese Einflüsse sind in<br />

Abb. 4 dargestellt. Bei geeigneter schneller<br />

Prozessführung – die aus Gründen der Produktivität<br />

ohnehin erwünscht ist – kann der<br />

Einfluss einer kurzfristigen Wärmeeinwirkung<br />

bei Umformung nahezu vernachlässigt<br />

werden.<br />

Einen stärkeren Einfluss hat die Wärmeeinwirkung<br />

einer Lack-Trocknung, welche<br />

mit einem typischen Zeit-/Temperaturprofil<br />

von 20 – 30 Minuten bei 180 –<br />

190° C durchgeführt wird. Dabei kommt es<br />

zu einem moderaten Festigkeitsabfall und<br />

zur Einstellung eines sogenannten überalterten<br />

Zustandes. Je nach Anwendungsfall<br />

kann dies sogar wünschenswert sein, um<br />

andere Werkstoffeigenschaften wie z. B.<br />

Beständigkeit gegen Spannungs-Riss-Korrosion<br />

zu verbessern.<br />

Die Einordnung des halbwarm umgeformten<br />

AM<strong>AG</strong> TopForm ® UHS im Vergleich zu kalt<br />

umgeformten <strong>Alu</strong>miniumlegierungen zeigt<br />

das Festigkeits-Dehnungs-Diagramm in<br />

Abb. 5. Dies verdeutlicht, dass durch die<br />

Umformung bei moderaten Temperaturen<br />

eine Kombination aus Geometriekomplexität<br />

und Festigkeit erzielt werden kann, die<br />

der konventionellen Kaltumformung deutlich<br />

überlegen ist.<br />

Die Frage, welches Gewichtseinsparpotenzial<br />

durch den Einsatz hochfester <strong>Alu</strong>miniumbleche<br />

realisierbar ist, kann nicht pauschal<br />

beantwortet werden, da dies stark von der<br />

Konstruktionssituation und den spezifischen<br />

Anforderungen an das Bauteil abhängig ist.<br />

Sind jedoch hohe Festigkeit, Beulsteifigkeit<br />

und Energieabsorption bei geringem Gewicht<br />

gefordert, so stellt AM<strong>AG</strong> TopForm ®<br />

UHS eine erste Wahl dar. Hier kommen die<br />

Vorteile dieser Legierungsklasse – sehr hohe<br />

spezifische Streckgrenze und Festigkeit<br />

bei vergleichsweise hoher Restdehnung – in<br />

vollem Umfang zum Tragen. Die Halbwarm-<br />

Umformung bei moderaten Temperaturen<br />

ermöglicht eine große Designfreiheit bei<br />

überschaubarem Prozessaufwand.<br />

Die Herausforderung liegt in der wirtschaftlichen<br />

und prozesssicheren Umsetzung der<br />

für diese Legierungsklasse spezifischen<br />

Weiterverarbeitungsprozesse. Hier liegt gegenwärtig<br />

ein Schwerpunkt in den Entwicklungsleistungen<br />

der AM<strong>AG</strong> gemeinsam mit<br />

Partnern aus der Automobilindustrie.<br />

Hauptformänderung 1<br />

0,7<br />

0,6<br />

0,5<br />

0,4<br />

0,3<br />

0,2<br />

0,1<br />

0,0<br />

-0,3 -0,2 -0,1 0,0 0,1<br />

Automobil<br />

Abb. 3: Temperaturabhängiges Grenzform-Änderungsdiagramm von AM<strong>AG</strong><br />

TopForm ® UHS. Als Referenz dient die für ihre gute Kaltumformbarkeit bekannte<br />

Standard-<strong>Alu</strong>miniumlegierung 6016-T4. Unterhalb der jeweiligen<br />

Kurve liegt der erzielbare Umformbereich, oberhalb tritt Werkstoffversagen<br />

durch Riss auf. Das Umformvermögen von AM<strong>AG</strong> TopForm ® UHS steigt<br />

signifikant mit zunehmender Temperatur und übertrifft bei 230° C die Kaltumformbarkeit<br />

von 6016-T4 deutlich.<br />

Abb. 5: Festigkeits-Dehnungs-Diagramm verschiedener Klassen von <strong>Alu</strong>miniumlegierungen.<br />

Dehnungswerte bei AM<strong>AG</strong> TopForm ® UHS bei 230° C.<br />

Warmauslagerungsöfen<br />

Nebenformänderung 1<br />

Blechdicke 2 mm<br />

AM<strong>AG</strong> TopForm ® UHS T6 - 230°C<br />

AM<strong>AG</strong> TopForm ® UHS T6 - 170°C<br />

AM<strong>AG</strong> TopForm ® UHS T6 - 20°C<br />

6016 T4 - 20°C<br />

0,2 0,3 0,4 0,5 0,6 0,7<br />

Abb. 4: Auslagerungsverhalten (Überalterung) von AM<strong>AG</strong> TopForm ® UHS<br />

Bruchdehnung (%)<br />

50<br />

40<br />

30<br />

20<br />

10<br />

AM<strong>AG</strong> TopForm ® UHS<br />

(Typische Umformtemperatur 230° C)<br />

6xxx-er<br />

5xxx-er<br />

Kaltumformung<br />

7xxx-er<br />

09<br />

0<br />

0 100 200 300 400 500 600 700<br />

Zugfestigkeit Rm [MPa]<br />

<strong>Alu</strong><strong>Report</strong>

10<br />

Produkte<br />

Verbesserung der Korrosionsbeständigkeit<br />

von AA2024-T3<br />

Luftfahrtblechen<br />

Untersuchung des Einflusses der<br />

Korngröße und -form auf das Korrosionsverhalten<br />

von AA2024-T3 Blechen.<br />

Die Legierung AA2024 ist der wichtigste<br />

Blechwerkstoff für die Luftfahrtindustrie.<br />

Allerdings ist AA2024 anfällig für interkristalline<br />

Korrosion (IK). IK ist ein lokaler<br />

Korrosionsangriff entlang der Korngrenzen<br />

oder angrenzend an die Korngrenzen,<br />

während das Korninnere weitgehend unberührt<br />

bleibt. In einer kürzlich erfolgten<br />

Veröffentlichung wurde der Einfluss der<br />

Korngröße und der Kornform auf die „damage<br />

tolerance“-Eigenschaften und auf die<br />

Korrosionseigenschaften von AA2024-T3<br />

Blechen untersucht [1]. Zwei verschiedene<br />

Zustände mit Variation der Mikrostruktur<br />

wurden im industriellen Maßstab hergestellt.<br />

Die Korngröße von Zustand „A“ ist<br />

feinkörniger und globulitischer als von Zustand<br />

„B“, der eine grobe und in Walzrichtung<br />

(L) gestreckte Kornstruktur aufweist.<br />

Der feinkörnige Zustand „A“ zeigt Lochfraß<br />

und interkristalline Korrosion,<br />

während der grob-<br />

körnige Zustand „B“ nur<br />

Lochfraß mit vereinzeltem<br />

interkristallinen Korrosionsangriff<br />

zeigt (Abb.1).<br />

Offenbar hat das grobe<br />

und in Walzrichtung gestreckte<br />

Korngefüge von<br />

Zustand „B“ eine bessere<br />

Beständigkeit gegen<br />

interkristallinen Korrosionsangriff<br />

als das feinkörnige<br />

und globulitische<br />

Gefüge von Zustand „A“.<br />

Die Lösungsglühung mit<br />

anschließender Wasserabschreckung<br />

war ident<br />

für Zustand „A“ und „B“,<br />

weswegen ein geometrischer<br />

Faktor für das<br />

unterschiedliche IK-Verhalten<br />

verantwortlich gemacht<br />

wird.<br />

Das „Brick Wall Modell“<br />

erklärt die unterschied-<br />

Zustand A<br />

Zustand B<br />

liche IK-Sensibilität in stark texturierten Mikrostrukturen<br />

(Abb. 2):<br />

Der Korrosionsangriff ist anisotrop, mit der<br />

schnellsten IK-Wachstumsgeschwindigkeit<br />

in der Längsrichtung (L) und der gerings-<br />

ten in der Dickenrichtung (S). Dies wird<br />

mit dem geradlinigen interkristallinen Pfad<br />

entlang der L-Richtung und dem stark verzweigten<br />

Pfad in der Dickenrichtung erklärt<br />

[2,3]. Da es sinnvoll erscheint, die lokale<br />

IK-Wachstumsrate überall als konstant zu<br />

betrachten, kann angenommen werden,<br />

dass der stärkste IK-Angriff der minimalen<br />

IK-Pfadlänge entspricht. In unseren Experimenten<br />

ist dies der Fall für Zustand „A“<br />

(Abb. 2).<br />

Zusammenfassung:<br />

Der Widerstand gegen lokalen Korrosionsangriff<br />

wie interkristalline Korrosion<br />

kann durch Veränderung der<br />

Mikrostruktur von einem feinkörnigen<br />

und globulitischen hin zu einem groben<br />

und in Walzrichtung gestreckten<br />

Abbildung 1: Typisches Erscheinungsbild von Lochfraß und<br />

interkristalliner Korrosion im Zustand „A” und „B”<br />

Gefüge erhöht werden. Diese Maßnahmen<br />

tragen zu einer erhöhten<br />

Betriebssicherheit in der Anwendung<br />

von Bauteilen gefertigt aus AM<strong>AG</strong><br />

2xxx-Legierungen bei. AM<strong>AG</strong> deckt in<br />

der Produktion alle gängigen 2xxx-Legierungen<br />

und deren Wärmebehandlungszustände<br />

ab und kann daher die<br />

meisten Kundenwünsche umgehend<br />

erfüllen.<br />

Literaturverzeichnis<br />

[1] J. Berneder, R. Rachlitz, C. Melzer, H. Antrekowitsch,<br />

P.J. Uggowitzer: “Influence of the Grain size<br />

on the IGC, crack propagation and fracture toughness<br />

behavior of AA2024-T3 sheet material”, Proceedings<br />

TMS 2010, Seattle, USA.<br />

[2] S. Zhao, A. Douglas, T. Huang, G.S. Frankel: “Generalized<br />

model for IGC growth in aluminium alloys”,<br />

Journal of Statistical Planning and Interference 137<br />

(2007), pp. 2405-2412.<br />

[3] M.J. Robinson, N.C. Jackson: “The Influence of<br />

grain structure and intergranular corrosion rate on exfoliation<br />

and stress corrosion cracking of high strength<br />

Al-Cu-Mg alloys”, Corrosion Science 41, 1999, pp.<br />

1013-1028.<br />

Abbildung 2: Schematische Darstellung<br />

des „Brick Wall Modells” [2]

Recycling<br />

<strong>Alu</strong>minium-Recycling – eine wesentliche<br />

Säule des AM<strong>AG</strong> Konzerns<br />

Um den ökologischen Fußabdruck so gering wie möglich zu halten, führen die Hersteller von einzelnen Bauteilen oder<br />

komplexen Bauteilsystemen vermehrt sogenannte Ökobilanzen (engl. Life Cycle Analysis) durch, und berücksichtigen<br />

die Ergebnisse auch in der Werkstoffauswahl. Dabei werden systematisch die Umweltauswirkungen während der Produktion,<br />

der Nutzungsphase und der Entsorgung von Produkten erfasst.<br />

Im Leichtbau (z. B. von Fahrzeugen) liefern<br />

<strong>Alu</strong>miniumlegierungen durch den mit der<br />

Gewichtsreduktion verbundenen verringerten<br />

Treibstoffverbrauch zumeist einen sehr<br />

positiven Beitrag zur Ökobilanz in der Nutzungsphase.<br />

In der Herstellung von Primäraluminium<br />

schlägt jedoch ein hoher Energieverbrauch<br />

zu Buche (ca. 14 MWh/t).<br />

Beim Recycling von <strong>Alu</strong>miniumlegierungen<br />

werden dagegen nur mehr 5 % des ursprünglichen<br />

Energieeinsatzes für die Primärerzeugung<br />

benötigt, wodurch ein sehr<br />

guter Beitrag zur nachhaltigen Produktion<br />

von Bauteilen geleistet wird.<br />

Deshalb ist die AM<strong>AG</strong> auch eines der größten<br />

Al-Recyclingunternehmen in Europa,<br />

mit einer Verarbeitungsmenge von mehr<br />

als 200.000 t <strong>Alu</strong>miniumschrott pro Jahr.<br />

In Ranshofen kann aufgrund geeigneter<br />

Schmelzaggregate ein sehr breites Spektrum<br />

an Einsatzstoffen verarbeitet werden.<br />

Somit kann die AM<strong>AG</strong> von sauberen, blanken<br />

Schrotten über kunststoffbehaftete<br />

Profile bis hin zu stark oxidhaltiger Ofenkrätze<br />

nahezu alle Schrotte verarbeiten.<br />

Die breite Aufstellung ist strategisch insofern<br />

bedeutsam, als in Zukunft verstärkt<br />

mit einem Export von sauberen Schrotten<br />

in Nicht-EU-Länder zu rechnen ist. Die<br />

AM<strong>AG</strong> verstärkt daher sukzessive ihr Recycling<br />

Center Ranshofen (AM<strong>AG</strong>-RCR) mit<br />

Aufbereitungskompetenz, um die Vorzüge<br />

des Wertstoffes Schrott in der Ökobilanz<br />

von <strong>Alu</strong>miniumprodukten voll zu nutzen.<br />

Als erster Schritt wurde im Jänner <strong>2011</strong><br />

ein Schrottzerkleinerer neuester Bauart in<br />

Betrieb genommen. Der „Red Giant – Blue<br />

Edition“ bringt sperrige Schrotte in ofengerechte<br />

Form und scheidet anhaftende sowie<br />

freie Eisenbestandteile ab (Bild 1). Dadurch<br />

können große Vorteile mit besserer Ausbeute<br />

und höherer <strong>Metall</strong>reinheit erzielt werden.<br />

Was bringt das für die Kunden der<br />

AM<strong>AG</strong>?<br />

Aufgrund von umfangreicher Kompetenz<br />

und modernster Infrastruktur kann AM<strong>AG</strong><br />

den Kunden professionelle Unterstützung<br />

über die gesamte Wertschöpfungskette<br />

vom Schrott bis zum Halbzeug anbieten.<br />

Die AM<strong>AG</strong> ist in der Lage, alle <strong>Alu</strong>miniumschrotte<br />

der Kunden logistisch zu übernehmen,<br />

aufzubereiten und als hochwertige<br />

Guss- und Knetlegierungen in Form von<br />

Bild 1: Neuer Schredder der AM<strong>AG</strong> Casting GmbH<br />

Blechen, Shates, Platten, Flüssigaluminium,<br />

Masseln oder Sows an die Kunden<br />

zurückzuliefern („Closed Loop“) – und das<br />

alles aus einer Hand.<br />

Die Gusslegierungen aus dem<br />

Hause AM<strong>AG</strong> sind nahezu 100 %<br />

aus Recyclingmaterial hergestellt<br />

– auch die speziell auf Kundenanforderungen<br />

abgestimmten<br />

Legierungen der AM<strong>AG</strong> TopCast ®<br />

-Produktreihe. Die Walzprodukte<br />

der AM<strong>AG</strong> werden mit einem<br />

hohen durchschnittlichen Recyclinggehalt<br />

gefertigt, was besonders<br />

für die angebotenen hochfesten<br />

Legierungen gilt. Daher<br />

kann die AM<strong>AG</strong> die Erwartungen<br />

an „Green <strong>Alu</strong>minium“ bestens<br />

erfüllen.<br />

11<br />

<strong>Alu</strong><strong>Report</strong>

12<br />

Automobil<br />

Legierungsentwicklung:<br />

Erhöhung der Warmfestigkeit<br />

von Gusslegierungen<br />

Al-Gusslegierungen finden in der Automobilbranche<br />

ein immer breiter werdendes<br />

Anwendungsfeld. Neben dem<br />

Einsatz in Strukturbauteilen haben sie<br />

auch einen festen Platz als Werkstoffe<br />

für Kurbelgehäuse und Zylinderköpfe.<br />

Das könnte sich allerdings ändern,<br />

wenn die Entwicklung warmfester<br />

<strong>Alu</strong>miniumlegierungen nicht vorangetrieben<br />

wird: Durch das von den Automobilherstellern<br />

forcierte Downsizing<br />

der Motoren steigen die Ansprüche an<br />

die jeweiligen Werkstoffe.<br />

Klassische „warmfeste“ Legierungen wie<br />

AlSi4CuTi oder AlSi17Cu4Ti weisen zwar<br />

gute mechanische Eigenschaften bei erhöhten<br />

Temperaturen auf, ihre Schwächen<br />

liegen jedoch im Bereich der Gießbarkeit<br />

bzw. in der späteren Bearbeitung.<br />

Die AM<strong>AG</strong> casting GmbH beschäftigt sich<br />

intensiv mit der Thematik „Warmfestigkeit“<br />

und erarbeitet im Rahmen eines mehrjährigen<br />

FFG-Projektes und intensiver Zusammenarbeit<br />

mit der ETH Zürich, MU Leoben<br />

und TU Wien das Verständnis jener Mechanismen,<br />

die bei einer Temperaturbe-<br />

anspruchung des Werkstoffs <strong>Alu</strong>minium<br />

wirksam werden. Ziel ist die Entwicklung<br />

einer gussfreundlichen, preislich kompetitiven<br />

warmfesten AlSi-Legierung im nah-<br />

bzw. hypoeutektischen Bereich, die mittels<br />

hohem Schrotteinsatz hergestellt werden<br />

kann. Hierbei stellt sich die Frage: Was<br />

macht einen Werkstoff „warmfest“?<br />

Trivial ausgedrückt kann die Verformung<br />

von <strong>Metall</strong>en als „Bewegung von Versetzungen“<br />

beschrieben werden. Um diese<br />

zu erschweren, d. h. die Festigkeit einer<br />

Legierung zu steigern, ist es nötig, die<br />

Bewegungsfreiheit von Versetzungen einzuschränken.<br />

Das Prinzip der Ausscheidungshärtung<br />

ist Stand der Technik und<br />

wird bei aushärtbaren Legierungen erfolgreich<br />

angewendet. Im Rahmen einer entsprechenden<br />

Wärmebehandlung kommt<br />

es zur Ausscheidung feinster Sekundärphasen,<br />

welche die Versetzungsbewegung<br />

signifikant behindern.<br />

Bei erhöhten Temperaturen tritt jedoch<br />

(zeitbedingt) Ostwald-Reifung, d. h. eine<br />

starke Vergröberung der festigkeitssteigernden<br />

Teilchen auf, wodurch deren<br />

Beitrag an der Verfestigung sinkt.<br />

Bei warmfesten Werkstoffen muss daher<br />

durch geeignete Legierungsmaßnahmen<br />

die Bildung von solchen Sekundärphasen<br />

forciert werden, die bei den erhöhten Einsatztemperaturen<br />

nicht vergröbern. Zur<br />

Unterstützung der Entwicklungsarbeiten<br />

werden in der AM<strong>AG</strong> Simulationsprogramme<br />

verwendet. Dabei ist zum einen die Erstarrungscharakteristik<br />

zu berücksichtigen<br />

(z. B. Simulationstool Pandat) und zum anderen<br />

die Kinetik bei einer Wärmebehandlung<br />

bzw. im Gebrauch bei erhöhten Temperaturen<br />

(z. B. Simulationstool MatCalc).<br />

Eine weitere Methode, die Warmfestigkeit<br />

zu steigern, ist das „Pinnen“ von Korngrenzen.<br />

Hier soll eine Relativbewegung<br />

zwischen den Körnern verhindert oder<br />

deutlich verringert werden, was durch<br />

die Ausscheidung grober, plattenförmiger<br />

Phasen erreicht werden kann. Bei Al-Si-<br />

Legierungen spielt das a-Si-Eutektikum<br />

eine signifikante Rolle als tragendes Gerüst<br />

zur Überführung auftretender Spannungen.<br />

Der gezielte Einsatz „gerüsterhaltender“<br />

Elemente steigert dabei die Warmfestigkeit.<br />

Wärmebehandlungen können<br />

das Festigkeitsniveau von Al-Gusslegierungen<br />

ebenfalls beeinflussen, jedoch kann<br />

die falsche Wahl der Wärmebehandlungs-<br />

parameter eine Verschlechterung der<br />

Warmfesteigenschaften zur Folge haben.<br />

<strong>2011</strong> startet die AM<strong>AG</strong> zum Thema<br />

„Warmfestigkeit“ eine Veröffentlichungsoffensive<br />

bei Konferenzen<br />

und in Zeitschriften, bei<br />

der auf die Ergebnisse der Untersuchungen<br />

eingegangen wird.<br />

Terminlich fixiert sind bereits die<br />

LMT <strong>2011</strong>, Lüneburg/D, vom 19. –<br />

22. Juli <strong>2011</strong> und die ECAA <strong>2011</strong>,<br />

Bremen/D, vom 5. – 7. Oktober<br />

<strong>2011</strong>. Die Beiträge für Zeitschriften<br />

befinden sich im Reviewprozess.<br />

Recycling-Gusslegierungen für crashrelevante<br />

Strukturbauteile<br />

Derzeit werden in der Automobilindustrie<br />

für Strukturbauteile <strong>Alu</strong>minium- Primärlegierungen<br />

mit stark eingeschränkten<br />

Gehalten an Eisen, Kupfer und Zink verwendet.<br />

Für deren Herstellung ist ein hoher<br />

Energieverbrauch notwendig, der mit<br />

hohem CO 2 -Austoß einhergeht. AM<strong>AG</strong><br />

Casting entwickelt derzeit zusammen mit<br />

führenden OEMs Recyclinglegierungen, die<br />

für den genannten Anwendungsfall das gewünschte<br />

Eigenschaftsprofil aufweisen und<br />

dabei deutlich umweltfreundlicher sind. Neben<br />

der Analyse des Einflusses der Hauptlegierungselemente<br />

Si und Mg auf die<br />

mechanischen und gießtechnologischen<br />

Eigenschaften, werden insbesondere die<br />

zulässigen Grenzwerte für Verunreinigungen<br />

(z. B. Fe, Cu und Zn) untersucht, um<br />

sicher zu stellen, dass die neuen Legierungen<br />

mit hohen Recyclinganteilen produziert<br />

werden können. Die Legierungsentwicklung<br />

findet unter besonderer Beachtung der<br />

Wechselwirkung der Elemente untereinander<br />

statt. Zusätzlich werden gemeinsam mit<br />

den OEMs korrosions-, verarbeitungs- und<br />

crashrelevante Eigenschaften analysiert.

Arbeitssicherheit – eine Voraussetzung<br />

für den AM<strong>AG</strong> Erfolg<br />

Für die AM<strong>AG</strong> ist ein hoher Standard<br />

bei der Arbeitssicherheit ein Grundsatz<br />

in der Unternehmenspolitik.<br />

Die AM<strong>AG</strong> Sicherheitsstrategie beruht auf<br />

den Festlegungen der gesetzlichen Anforderungen<br />

sowie der Norm OHSAS 18001,<br />

Fassung 2007 (Occupational Health and<br />

Safety Assessment Series), nach der die<br />

AM<strong>AG</strong> zertifiziert ist und in welcher die Anforderungen<br />

an ein Arbeits- und Gesundheitsschutzmanagementsystem<br />

definiert<br />

sind. Das Arbeitssicherheitssystem ist ein<br />

integrativer Bestandteil des AM<strong>AG</strong> Managementsystems.<br />

Die Umsetzung der Anforderungen erfolgt<br />

auf der Grundlage der AM<strong>AG</strong> Arbeitssicherheitsrichtlinie<br />

und den nachgeschalteten<br />

Arbeitssicherheitsvorschriften und<br />

Anweisungen. Im täglichen Ablauf versucht<br />

AM<strong>AG</strong>, zielorientiert sicherheitsrelevante<br />

Risiken zu beseitigen bzw. zu minimieren.<br />

Nach dem „TOP Prinzip“ werden Gefährdungspotenziale<br />

systematisch abgearbeitet.<br />

1. Priorität: T Technische Lösung zur Gefährdungsbeseitigung<br />

2. Priorität: O Organisatorische Lösung<br />

zur Gefährdungsminimierung<br />

3. Priorität: P Persönliche Schutzausrüstung<br />

Aufgrund der Vielzahl von Herstellungsschritten<br />

und der hohen Komplexität der<br />

Produktionsabläufe ergeben sich bei<br />

AM<strong>AG</strong> viele Ansatzpunkte sicherheitssteigernder<br />

Maßnahmen:<br />

Neue Maschinen und Anlagen<br />

Zukauf von Maschinen und Ausrüstungen<br />

mit optimierten Sicherheitseinrichtungen<br />

(baulich, konstruktiv, regelungstechnisch,<br />

organisatorisch), die ausnahmslos der EG-<br />

Maschinenrichtlinie entsprechen.<br />

Bestehende Anlagen<br />

werden laufend den sich ändernden Gesetzgebungen<br />

bezüglich Sicherheitsnormen<br />

angepasst. Das Hausherrnprinzip* im Bereich<br />

der Sicherheitsarbeit ist ebenfalls<br />

eine Grundlage für die Verbesserung der<br />

Arbeitssicherheit. Die Vielzahl der in den<br />

letzten zwei Jahren realisierten Projekte<br />

zeigt das große Engagement der AM<strong>AG</strong><br />

Mitarbeiter und Mitarbeiterinnen bei diesem<br />

Thema. Stellvertretend werden hier<br />

einige in jüngster Vergangenheit umgesetzte<br />

Projekte angeführt:<br />

AM<strong>AG</strong> rolling<br />

• Modernisierung Bandstreckrichtanlage<br />

inkl. neuester Sicherheitstechnik<br />

• Modernisierung Glanzduo 1 inklusive<br />

neuester Sicherheitstechnik<br />

AM<strong>AG</strong> casting<br />

• Trockene Lagerung aller Schrotte, die<br />

direkt in die Öfen eingesetzt werden<br />

• Vollautomatisches Handling von kaltriss-<br />

empfindlichen Werkstoffen vor der Homo-<br />

genisierung<br />

Sicherheitsgerechtes Verhalten<br />

und Arbeiten<br />

Potenzial für Arbeitsunfälle entsteht dadurch,<br />

dass Unfallgefahren bei Bedienungs-<br />

und Wartungsaktivitäten nicht<br />

erkannt werden beziehungsweise dass<br />

Unfälle durch nicht vorhersehbare Arbeitsabläufe<br />

ausgelöst werden. Die Arbeitsplatz-<br />

* Das Hausherrnprinzip regelt die Aufgaben und Verantwortlichkeit des jeweiligen „Hausherrn" (Bereichsleiter/<br />

Meister) mit Bereichsabgrenzungen sowie die Arbeitserlaubnis im Produktionsbereich für Fremdfirmen.<br />

Sicherheit<br />

evaluierung unter Einbezug der Mitarbeiter<br />

versucht alle Arbeitsabläufe hinsichtlich<br />

möglicher Gefährdungen zu analysieren,<br />

entsprechend zu bewerten und festgestellte<br />

Gefährdungspotenziale mit geeigneten<br />

Verbesserungsmaßnahmen zu beseitigen.<br />

Selbstverständlich wird auch die<br />

Einhaltung der Sicherheitsvorschriften von<br />

Fremdfirmenmitarbeitern eingefordert.<br />

Sicherheitsaudits<br />

Durch eine Vielzahl von Sicherheitsaudits<br />

wird laufend die Einhaltung der Sicherheitsvorgaben<br />

überprüft. Zusätzlich wird<br />

bei KVP-Workshops das sicherheitsgerechte<br />

Verhalten beim Arbeiten analysiert<br />

und weiter verbessert. Mit den in den letzten<br />

Jahren eingeleiteten und umgesetzten<br />

Maßnahmen war es möglich, die Unfallrate<br />

in der letzten Dekade um 50 % zu reduzieren.<br />

Die Ausfallstunden konnten im gleichen<br />

Zeitraum auf 1/3 reduziert werden.<br />

Obwohl der Trend erfreulich ist, gibt es<br />

auch für die Zukunft viel zu tun, um unserem<br />

Leitspruch - „Ziel: null Unfälle“ - kontinuierlich<br />

näher zu kommen.<br />

AM<strong>AG</strong> SICHERHEITSGRUNDSäTZE<br />

„Alle Unfälle sind vermeidbar“<br />

Unsere Arbeit ist niemals so eilig oder<br />

so wichtig, dass wir uns nicht die Zeit<br />

nehmen könnten, sie sicher zu tun!<br />

„Jeder Vorgesetzte und Mitarbeiter<br />

ist dafür verantwortlich, dass Unfälle<br />

vermieden werden“<br />

Alle Mitarbeiter sind so zu schulen, dass<br />

sie sicher arbeiten und verstehen, dass<br />

dies zu ihrem eigenen Vorteil ist. Jeder<br />

Mitarbeiter ist für sein Tun verantwortlich<br />

– unsichere Zustände rechtfertigen<br />

nicht unsicheres Handeln!<br />

13<br />

<strong>Alu</strong><strong>Report</strong>

14<br />

Anwendungen<br />

AM<strong>AG</strong> TopPlate ® –<br />

ein neuer Maßstab in der<br />

Präzisionsplattenfertigung<br />

Mit Jahresbeginn <strong>2011</strong> nahm AM<strong>AG</strong><br />

rolling das neue Fertigungszentrum<br />

für Präzisionsplatten [1] in Betrieb.<br />

Auf der Anlage werden AM<strong>AG</strong> Top<br />

Plate ® -Produkte – feinstgefräste Guss-<br />

und Walzplatten in verschiedensten<br />

Legierungen in höchster Qualität produziert.<br />

Das neue Plattencenter zeichnet sich<br />

durch modernste Fertigungstechnologien<br />

und einen zukunftsweisenden Automatisierungsgrad<br />

aus. In Zusammenarbeit mit<br />

den Lieferfirmen Fill GmbH, Fooke GmbH<br />

und Erbo GmbH, wurden anwendungsspezifische<br />

Lösungen entwickelt, um neue<br />

Maßstäbe hinsichtlich Produktqualität und<br />

Qualitätssicherung zu setzen. Die hoch automatisierte<br />

Plattenfertigung beinhaltet viele<br />

Schlüsseltechnologien der Bearbeitungstechnik,<br />

Fördertechnik und Inline-Qualitätskontrolle.<br />

Die Vielzahl der Formate bedingt<br />

größtmögliche Flexibilität und ein einwandfreies<br />

Endprodukt bedarf Sauberkeit und<br />

absoluter Spänefreiheit. Das Plattencenter<br />

besteht aus einer Reihe verketteter Anlagen<br />

und ist im Automatisierungsgrad sowie<br />

in der Materialverfolgung den hohen<br />

Standards des Walzwerkes angepasst und<br />

in dessen strenge Qualitätssicherungssysteme<br />

integriert. Erweiterten Kundennutzen<br />

liefern Synergien zur Walzwerkstechnologie<br />

wie beispielsweise zusätzlich mögliche Ultraschallprüfungen<br />

und andere spezifische<br />

Produktions- und Qualitätssicherungsmaßnahmen,<br />

wie sie etwa in der Luftfahrtindustrie<br />

etabliert sind. Aufgrund langjähriger<br />

Erfahrung in den unterschiedlichsten Industrien<br />

sowie als Vormateriallieferant für Produzenten<br />

von Präzisionsplatten konnte die<br />

AM<strong>AG</strong> breites kundenbezogenes Knowhow<br />

entwickeln. AM<strong>AG</strong> TopPlate ® hebt<br />

sich vom Wettbewerb dadurch ab, dass<br />

die gesamte Produktionskette am Standort<br />

in Ranshofen verankert ist. In der eigenen<br />

Gießerei werden z. B. mittels EMC-Verfahren<br />

(electro magnetic casting) die Blöcke<br />

gegossen und anschließend anwendungsbezogen<br />

homogenisiert.<br />

Neues Fertigungszentrum für Präzisionsplatten<br />

Der EMC-Guss liefert homogene Materialstrukturen<br />

und dadurch eine<br />

gleichmäßigere Festigkeitsverteilung<br />

als andere Gießverfahren. Technologisch<br />

optimierte Barrendimensionen<br />

liefern gleichmäßige physikalische<br />

Eigenschaften über das gesamte Dickenprofil.<br />

Durch kontinuierliche metallografische und<br />

physikalische Prüfungen am Barren nach<br />

dem Homogenisieren wird höchster Qualitätsstandard<br />

sichergestellt.<br />

Auch die Umwelt profitiert von AM<strong>AG</strong><br />

TopPlate ® : Da speziell die 5xxx-Legierungen<br />

zu fast 100 % aus wiederverwertetem<br />

Schrott hergestellt werden, kann die<br />

CO 2 -Bilanz bei der Produktion von AM<strong>AG</strong><br />

Präzisionsplatten verbessert werden –<br />

„Green <strong>Alu</strong>minium“ eben.<br />

[1] Das Projekt „Präzisionsplattenfertigung" wurde aus Mitteln des Europäischen Fonds für Regionale<br />

Entwicklung (EFRE) sowie aus Landesmitteln gefördert.

• AM<strong>AG</strong> TopPlate ® C - Gussplatte, gesägt<br />

• AM<strong>AG</strong> TopPlate ® CM - Gussplatte gesägt, Ober- und Unterseite feinst gefräst<br />

• AM<strong>AG</strong> TopPlate ® RM - Walzplatte, Ober- und Unterseite feinst gefräst<br />

1) Dicken auf Anfrage 2) Breite auf Anfrage<br />

Für zusätzliche Informationen kontaktieren Sie bitte unsere Vertriebsmitarbeiter.<br />

Anwendungen<br />

Barrensäge<br />

Die Barrensäge stellt den ersten wichtigen<br />

Schritt in der Produktionskette dar. Höchste<br />

Maßgenauigkeit und geringster Abfall werden<br />

durch Dünnschnitt-Technologie und exakte sowie<br />

stabile Führung des Sägebandes erzielt.<br />

Präzisionsfräse/ Lasermessung<br />

Die Präzisionsfräse mit einem Fräskopfdurchmesser<br />

von 2.500 mm ist mit sonderbeschichteten<br />

Schneidplatten bestückt. Die integrierte<br />

Inline-Laser-Vermessung stellt den hohen Qualitätsstandard<br />

während der Bearbeitung sicher<br />

und archiviert die Messdaten jeder einzelnen<br />

Platte. Diese dienen der Qualitätssicherung zur<br />

Prozessüberwachung und permanenten Überprüfung<br />

der Produktqualität.<br />

Folierstation/Längs- und Quersäge/<br />

Abstapelung und Verpackung<br />

AM<strong>AG</strong> TopPlate ® wird an der Folierstation standardmäßig<br />

beidseitig foliert, an der Längs- und<br />

darauffolgenden Quersäge auf Format gesägt,<br />

anschließend in die Liefereinheiten abgestapelt<br />

und für den Transport sicher verpackt. Mittels<br />

Etikett/Barcode ist eine lückenlose Rückverfolgung<br />

von Material und Prozess gewährleistet.<br />

Ausführung AM<strong>AG</strong> TopPlate ® C AM<strong>AG</strong> TopPlate ® CM AM<strong>AG</strong> TopPlate ® RM<br />

Dicke (mm) 8 - 210 [5-7] 1) 8 - 210 [5-7] 1) 8 - 100<br />

Breite (mm) 1020, 1270, 1520 [2020] 2) 1020, 1270, 1520 [2020] 2) 1000 - 1520<br />

Länge (mm) 2000 - 6050 2000 – 6050 2000 – 6500<br />

15<br />

<strong>Alu</strong><strong>Report</strong>

Unternehmensgruppe & Standorte<br />

<strong>Austria</strong> <strong>Metall</strong> GmbH<br />

Postfach 3<br />

5282 Ranshofen<br />

ÖSTERREICH<br />

T +43 7722 801 0<br />

F +43 7722 809 498<br />

holding@amag.at<br />

www.amag.at<br />

Operative Gesellschaften von AM<strong>AG</strong><br />

AM<strong>AG</strong> rolling GmbH<br />

Postfach 32<br />

5282 Ranshofen<br />

ÖSTERREICH<br />

T +43 7722 801 0<br />

F +43 7722 809 406<br />

rolling@amag.at<br />

www.amag.at<br />

AM<strong>AG</strong> metal GmbH<br />

Postfach 36<br />

5282 Ranshofen<br />

ÖSTERREICH<br />

T +43 7722 801 0<br />

F +43 7722 809 479<br />

metal@amag.at<br />

www.amag.at<br />

<strong>Alu</strong>minium <strong>Austria</strong> <strong>Metall</strong><br />

(Québec) Inc.<br />

1010 Sherbrooke ouest<br />

# 2414, Montréal, QC. H3A 2R7<br />

KANADA<br />

T +1 514 844 1079<br />

F +1 514 844 2960<br />

aamqc@amag.at<br />

www.amag.at<br />

AM<strong>AG</strong> Deutschland GmbH<br />

Mülheimer Str. 43<br />

47058 Duisburg<br />

DEUTSCHLAND<br />

T +49 2033 93780 0<br />

F +49 2033 93780 20<br />

amag.deutschland@amag.at<br />

AM<strong>AG</strong> FRANCE SARL<br />

65, Rue Jean Jacques Rousseau<br />

92150 Suresnes<br />

FRANKREICH<br />

T +33 141 448 481<br />

F +33 141 380 507<br />

amag.france@amag.at<br />

AM<strong>AG</strong> U.K. LTD.<br />

Beckley Lodge<br />

Leatherhead Road<br />

Great Bookham<br />

Surrey KT 23 4RN<br />

GROSSBRITANNIEN<br />

T +44 1372 450661<br />

F +44 1372 450833<br />

amag.uk@amag.at<br />

Office Tschechien<br />

David Bicovsky<br />

Marie Podvalove 929/5<br />

196 00 Prag 9 - Cakovice<br />

TSCHECHIEN<br />

T +42 0725 002 993<br />

d.bicovsky@amag.at<br />

AM<strong>AG</strong> casting GmbH<br />

Postfach 35<br />

5282 Ranshofen<br />

ÖSTERREICH<br />

T +43 7722 801 0<br />

F +43 7722 809 415<br />

casting@amag.at<br />

www.amag.at<br />

AM<strong>AG</strong> service GmbH<br />

Postfach 39<br />

5282 Ranshofen<br />

ÖSTERREICH<br />

T +43 7722 801 0<br />

F +43 7722 809 402<br />

service@amag.at<br />

www.amag.at<br />

Vertriebstöchter der AM<strong>AG</strong> rolling GmbH<br />

www.amag.at<br />

AM<strong>AG</strong> BENELUX B.V.<br />

Burgwal 47<br />

2611 GG Delft<br />

NIEDERLANDE<br />

T +31 15 21 33 222<br />

F +31 15 21 25 795<br />

amag.benelux@amag.at<br />

AM<strong>AG</strong> ITALIA S.r.l.<br />

Via Pantano 2<br />

20122 Milano<br />

ITALIEN<br />

T +39 02 720 016 63<br />

F +39 02 720 942 54<br />

amag.italia@amag.at<br />

AM<strong>AG</strong> USA Corp.<br />

600 East Crescent Ave, Suite 207<br />

Upper Saddle River<br />

NJ 07458-1827, USA<br />

T +1 201 9627105<br />

F +1 972 4991100<br />

amag.usa@amag.at<br />

Office China<br />

PH Tay<br />

c/o H&N Packaging (Suzhou) Co, Ltd.<br />

No: 18, Xingye Road, Taicang<br />

Development Area<br />

Juangsu P.R. CHINA<br />

T +86 512 5344 2355<br />

ph.tay@amag.at<br />

Handelsvertretungen der AM<strong>AG</strong> rolling GmbH<br />

Bulgarien/Kathodenbleche<br />

Bulmet<br />

Blvd. Slivnitza 212, vh.D,<br />

et.6, ap.17<br />

1202 Sofia<br />

BULGARIEN<br />

T +35 929 83 1936<br />

F +35 929 83 2651<br />

blumet@data.bg<br />

Dänemark<br />

P. Funder & Son ApS<br />

Vimmelskaftet 36 B, st. th.<br />

1161 Kobenhavn K.<br />

DÄNEMARK<br />

T +45 39 63 89 83<br />

F +45 39 63 89 70<br />

of1@mail.dk<br />

Israel<br />

Bino Trading<br />

Haziporen 14<br />

30500 Binyamina<br />

ISRAEL<br />

T +972 4 6389992<br />

F +972 4 638939<br />

zadok@bino-trading.com<br />

Italien/Luftfahrt<br />

Aerospace Engineering<br />

Via Rimassa, 41/6<br />

16129 Genova<br />

ITALIEN<br />

T +39 010 55 08 51<br />

F +39 010 574 0311<br />

paolo@aereng.it<br />

Korea/Handel<br />

GST Corporation<br />

137-858, # Hanwha Obelisk,<br />

1327-27 Seocho 2 Dong<br />

Seocho-Ku, Seoul<br />

KOREA<br />

T +82 2 597 7330<br />

F +82 2 597 7350<br />

pkwanho@kornet.net<br />

Korea/OEM<br />

Hanvit Metals & Energy Ltd.<br />

Room 508, Mokdong Daelim<br />

Acrotel 2, 324 Shinjeong-dong<br />

Yangcheon-gu<br />

Seoul 158-739<br />

KOREA<br />

T +82 70 7698 7875<br />

F +82 2 6008 7075<br />

joechoo@hanafos.com<br />

Mexiko<br />

Intercontinental de Metales,<br />

S.A. de C.V.<br />

Cto. Historiadores No. 2A<br />

Cd. Satelite, Naucalpan de Juarez<br />

Edo. Mex., ZC 53100<br />

MEXIKO<br />

T +11 5255 5374 2272<br />

F +11 5255 5374 2271<br />

rserrano@intermetalic.com<br />

Polen<br />

Nonferrometal<br />

ul. Kilińskiego 4/114<br />

32-600 Os´wi cim<br />

POLEN<br />

T +48 502 643 003<br />

F +48 33 8 433 299<br />

office@nonferrometal.com<br />

Schweden, Norwegen, Finnland<br />

Danubia <strong>Metall</strong>kontor AB<br />

Linnégatan 76<br />

115 23 Stockholm<br />

SCHWEDEN<br />

T +46 8 704 95 95<br />

F +46 8 704 28 20<br />

danubia@danubia.se<br />

Schweiz<br />

R. Fischbacher <strong>AG</strong><br />

Hagackerstrasse 10<br />

8953 Dietikon<br />

SCHWEIZ<br />

T +41 44 740 59 00<br />

F +41 44 740 00 19<br />

info@fimet.ch<br />

Südostasien<br />

Mirax International Pte. Ltd.<br />

101, Upper Cross Street #04-48,<br />

People´s Park Centre<br />

(Reg no. 2002 07045E)<br />

SINGAPUR 058357<br />

T +65 9879 7150<br />

F +65 6891 3518<br />

cheewee@mirax.com.sg<br />

Spanien/Handel<br />

Euromet Metales y<br />

Transformades, S.A.<br />

C/. Orense, 16-5oF<br />

28020 Madrid<br />

SPANIEN<br />

T +34 639 770 672<br />

F +34 609 014 665<br />

driera@euromet.es<br />

Spanien/OEM<br />

Glintek, ingeniería y aplicaciones<br />

del aluminio, SL<br />

Carrer Lleó XIII 11 bis baixos<br />

08022 Barcelona<br />

SPANIEN<br />

T +34 93 418 39 06<br />

F +34 93 418 39 06<br />

vllario@glintek.com<br />

Taiwan<br />

De Pont Intern. Company<br />

No. 1, Lane 961<br />

Song Vun Road<br />

Tali City 41283, Taichung<br />

TAIWAN<br />

T +886 (0) 4 240 69 421<br />

F +886 (0) 4 240 69 422<br />

jack0107@ms56.hinet.net