Prof. Dr.-Ing. Egon Müller - Festo

Prof. Dr.-Ing. Egon Müller - Festo

Prof. Dr.-Ing. Egon Müller - Festo

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

trends<br />

in automation<br />

Das Kundenmagazin von <strong>Festo</strong> 1.2012<br />

Titelthema<br />

Initialzündung<br />

Ideen für mehr Energieeffi zienz<br />

Inspiration<br />

Frei von Ressourcen<br />

Interview mit <strong>Prof</strong>. <strong>Dr</strong>.-<strong>Ing</strong>. <strong>Egon</strong> <strong>Müller</strong>,<br />

Technische Technische Technische Universität Chemnitz<br />

Kompass<br />

Ökologischer Antrieb<br />

Sonnenenergie befl ügelt, günstigere<br />

Batterien bewegen<br />

Synergien<br />

Ungarn im Aufwind<br />

Gute Aussichten für Unternehmen<br />

der Automatisierungsindustrie

Kurs Energieeffizienz<br />

Gehen Sie auf Kurs und schöpfen Sie<br />

Ihre Einsparpotenziale konsequent aus.<br />

Mit an Bord: Produkte und Lösungen,<br />

intelligente Auslegung, abgestimmte<br />

Services sowie Training und Consulting.<br />

23.–27. April 2012<br />

Halle 15, Stand D07<br />

www.festo.de/effizienz

Hans-Ulrich Witschel, Leiter Vertrieb Deutschland<br />

Mut zum Handeln<br />

Liebe Leserin, lieber Leser,<br />

oft bedeutet fehlende Handlungskompetenz nicht nur Stillstand,<br />

sie führt auch zur Verschlechterung der Gesamtsituation.<br />

Stuttgart 21, Eurokrise, UN-Klimakonferenz – drei unterschiedliche<br />

Fälle, die uns eines sehr deutlich vor Augen führen.<br />

Je weiter die politischen Einflüsse und Interessen reichen, desto<br />

kompromissbeladener sind die Ergebnisse. Politiker streiten<br />

nun schon seit Jahren darüber, wie eine Post-Kyoto-Regelung<br />

und damit eine zukunftsorientierte Klimapolitik aussehen soll.<br />

Wissenschaftler prognostizieren klar, was passiert, wenn die<br />

Menschheit nichts an ihrem Verhalten ändert. Doch Landesinteressen<br />

dominieren.<br />

Dass mit dem Willen zum Handeln etwas bewegt werden kann,<br />

zeigt die Entwicklung der erneuerbaren Energien. Das Bundesministerium<br />

für Umwelt, Naturschutz und Reaktorsicherheit<br />

berichtet für das Jahr 2011 in Deutschland von einem Anstieg<br />

auf rund 20 Prozent des Gesamtstromverbrauchs. Das ist<br />

erfreulich. Doch eine bessere Methode, Energie zu sparen,<br />

ist, sie gar nicht erst erzeugen zu müssen. Mit Energieeffizienzmaßnahmen<br />

kann jeder seinen Beitrag leisten. Bereits zu<br />

Hause lässt sich bei Heizung, Warmwasser, Kühlgeräten,<br />

Licht und TV viel Energie einsparen. Effizientere Geräte sind die<br />

eine Hälfte der Sparmaßnahmen, ein verantwortungsvoller<br />

und bewusster Umgang damit die andere.<br />

Nicht anders sieht es bei Maschinen und Anlagen aus.<br />

Die Energiekosten stiegen in den vergangenen zehn Jahren<br />

zwei- bis viermal so schnell wie die Personalkosten (s. S. 16 ff.)<br />

Eine Änderung dieses Trends ist kaum zu erwarten. Insofern<br />

braucht es wenig Mut, um die Weichen bei Neuinvestitionen<br />

richtig zu stellen. Mut ist eher dort erforderlich, wo es um<br />

Prozesse und Handlungsmuster von Menschen geht. In dieser<br />

Ausgabe wollen wir Ihnen zeigen, dass sich Energieeffizienzmaßnahmen<br />

rech nen. Je nach Situation und Anlass kann dies<br />

sehr unterschiedliche Formen haben. Übrigens: Energieeffizienz-<br />

Spezialisten von <strong>Festo</strong> treffen Sie auch auf dem <strong>Festo</strong> Stand der<br />

Hannover Messe. Kommen Sie vorbei, wir freuen uns auf das<br />

Gespräch mit Ihnen!<br />

Ihr

Foto: GeoEye<br />

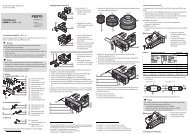

Titelthema Das spanische Solarthermie-Kraftwerk<br />

Gemasolar aus der Vogelperspektive:<br />

Es revolutioniert die Stromgewinnung durch<br />

Sonnenenergie (siehe Rückseite). Die neue<br />

Technologie steht symbolisch für eine Initialzündung<br />

in puncto Energieeffi zienz – genauso<br />

wie eine Vielzahl von Initiativen der Industrie<br />

und Automatisierungstechnik. Lesen Sie in<br />

dieser Ausgabe mehr über Ziele, Anwendungen<br />

und Ergebnisse von Effi zienzmaßnahmen.<br />

trends in automation<br />

1.2012<br />

Editorial 3<br />

Panorama 6<br />

<strong>Festo</strong> weltweit 47<br />

Preisrätsel/Impressum 53<br />

Soft Stop 54<br />

Kennziffer-Service<br />

Die Broschüren<br />

können Sie jetzt online<br />

anfordern unter<br />

www.festo.de/trends<br />

Gewünschte is Nummer<br />

ankreuzen. Fertig!<br />

8<br />

„Die beste Energieeffi zienzmaßnahme<br />

ist die Energieeinsparung.“<br />

Inspiration<br />

Kein Rennen um Ressourcen<br />

Energieeffi ziente Produktionskonzepte<br />

machen Unternehmen fi t für den<br />

Wettbewerb von morgen. <strong>Prof</strong>. <strong>Dr</strong>.-<strong>Ing</strong>.<br />

<strong>Egon</strong> <strong>Müller</strong> spricht im Interview von<br />

bis zu 50 Prozent Einsparpotenzial<br />

in den kommenden zehn Jahren. 8<br />

14<br />

Kompass<br />

In zwei Jahren soll das<br />

Solarfl ugzeug „Solar Impulse“<br />

zur Weltumrundung<br />

abheben – ohne Treibstoff<br />

und Schadstoffausstoß.<br />

Batterien geben Gas<br />

Elektroautos werden beliebter, doch<br />

teure Batterien trüben den sauberen<br />

Fahrspaß. Die Automatisierungsbranche<br />

arbeitet daher an Konzepten<br />

zur kostengünstigen Batterieproduktion.<br />

12<br />

Von der Sonne befl ügelt<br />

Die Treibstoffpreise explodieren, der<br />

Flugverkehr steht unter steigendem<br />

Kostendruck. Umweltfreundliche<br />

Antriebsformen öffnen neue Perspektiven<br />

für den Höhenfl ug mit regenerativen<br />

Energien. 14

16<br />

Impulse<br />

Zwanzig Prozent seines<br />

gesamten Lebens-Energiebedarfs<br />

verbraucht ein Auto<br />

bereits bei seiner Herstellung.<br />

Titelthema<br />

Initialzündung<br />

Der Wille ist da, der Weg ist unklar.<br />

Anlagenbauer und -betreiber<br />

sind verunsichert, geht es um die<br />

konkrete Umsetzung von Maßnahmen<br />

zur Energieeffizienz.<br />

Zahlreiche deutsche Initiativen<br />

könnten jedoch weltweit Vorbild<br />

und zün den der Funke sein für<br />

einen sinnvollen Umgang mit<br />

begrenzten Ressourcen. 16<br />

Weitere Artikel zum Titelthema<br />

Kein Rennen um Ressourcen 8<br />

Batterien geben Gas 12<br />

Von der Sonne beflügelt 14<br />

Auf der Sonnenseite 34<br />

Jedes Gramm zählt 42<br />

Saubere Sache 44<br />

Haut aus der Fabrik<br />

Fühlen, wärmen, atmen – die Haut ist<br />

unser wichtigstes Organ. Vier Fraunhofer<br />

Institute erzeugen sie jetzt vollautomatisch<br />

für medizinische Zwecke. 22<br />

Teleskop im Vakuum<br />

Der Preiskampf im Solarmarkt ist<br />

in vollem Gange. „Sliding Fork“,<br />

ein Reinraumroboter mit stufenlosem<br />

Teleskophandling, vereinfacht<br />

Pro zesse und senkt die Kosten. 26<br />

34<br />

Für Oerlikon Solar sind die Aussichten der Dünnschicht-Silizium-Technologie<br />

bei Photovoltaik-Modulen ungetrübt.<br />

Synergien<br />

Ein Land nimmt Fahrt auf<br />

Ungarns Wurzeln reichen tief in die<br />

europäische Geschichte. Trotz politischer<br />

Negativschlagzeilen bietet es Unternehmen<br />

auch in Zukunft vielversprechende<br />

Aussichten. 28<br />

Zahn um Zahn<br />

Moderne Fahrzeuggetriebe müssen<br />

hohen Belastungen standhalten.<br />

Einbaufertige Pneumatik beschleunigt<br />

die Produktion von Kegelrädern und<br />

macht sie sicherer. 32<br />

Auf der Sonnenseite<br />

Oerlikon Solar begegnet Branchenturbulenzen<br />

mit Qualität und Innovation.<br />

Das perfekte Handling großer Glasplatten<br />

garantiert Automatisierungstechnik<br />

von <strong>Festo</strong>. 34<br />

Intelligenz auf der Insel<br />

Arbeitet ohne extra Steuerung:<br />

Die Ventilinsel CPX von <strong>Festo</strong> übernimmt<br />

in einer Anlage zur <strong>Dr</strong>ehteilinspektion<br />

die Aufgaben der SPS. 38<br />

1.2012 trends in automation<br />

Inhalt 4 – 5<br />

Teatime in Buenos Aires<br />

Hätten Sie’s gewusst? Argentinien ist der<br />

elftgrößte Teeproduzent der Welt. Für<br />

das schnelle Herstellen von Teebeuteln<br />

sorgt der <strong>Festo</strong> PrePack Service. 40<br />

Jedes Gramm zählt<br />

In der Weißblechproduktion entstehen<br />

viele Tonnen Verschnitt. Die Huber<br />

Packaging Group und <strong>Festo</strong> Didactic<br />

konnten per Stromstoffanalyse die<br />

Materialeffizienz deutlich erhöhen. 42<br />

Saubere Sache<br />

Die Kosten zur Abwasserbeseitigung<br />

lasten schwer auf den Kommunen.<br />

Pneumatische Automatisierung erhöht<br />

in der Kläranlage Sindelfingen jetzt die<br />

Energieeffizienz. 44

Energetisch herausragend<br />

Das mit 508 m weltweit höchste Bürogebäude<br />

ist nicht nur optisch überragend.<br />

Seit Juli 2011 gilt das Taipei Financial<br />

Center, Taipei 101, auch als höchstes<br />

grünes Gebäude der Welt. Für herausragende<br />

Maßnahmen zur Energieeffizienz<br />

erhielt das Hochhaus die Platinum Level<br />

Zertifizierung des Leadership in Energy<br />

and Environmental Design (LEED) für<br />

Bestandsgebäude.<br />

20 Monate lang wurde der Büroturm<br />

opti miert und der Energieverbrauch<br />

spürbar reduziert. Verteilt auf 101 Stock -<br />

werke über und fünf unter der Erde spart<br />

das „green building“ heute jährlich rund<br />

10 Prozent an Energie. Der Stromverbrauch<br />

sank um 4,8 Mio. Kilowattstunden,<br />

der Wasserverbrauch wurde um<br />

28.000 Tonnen reduziert. Auch die<br />

Abfälle betragen 1261 Tonnen weniger<br />

als vor den Effizienzmaßnahmen.<br />

Damit liegen die benötigten Ver- und<br />

Entsorgungsenergien bis zu 30 Prozent<br />

unter denen durchschnittlicher<br />

Gebäude. Das lohnt sich: Taipei 101<br />

spart rund 700.000 $ pro Jahr.

Foto: Daniel M. Shih

Interview<br />

Kein Rennen<br />

um Ressourcen<br />

<strong>Egon</strong> <strong>Müller</strong> ist einer der führenden Experten für innovative Produktionsstrukturen und<br />

Fabrikkonzepte. Der <strong>Prof</strong>essor für Fabrikplanung und Fabrikbetrieb an der TU Chemnitz<br />

erkennt in der Nutzung ökologischer Produktionsfaktoren ein Einsparpotenzial von bis<br />

zu 50 % in den kommenden zehn Jahren. Im Interview erklärt er, wie wichtig es ist, sich dem<br />

Wettlauf um Energieressourcen zu entziehen.<br />

trends in automation: Herr <strong>Prof</strong>essor <strong>Müller</strong>, Sie vertreten<br />

die These von einem Einsparpotenzial zwischen 30 und 50 %<br />

am Gesamtverbrauch der Ressourcen Material und Energie.<br />

Ist dieser Wert nicht zu hoch gegriffen?<br />

<strong>Prof</strong>. <strong>Egon</strong> <strong>Müller</strong>: Um diese Aussage zu bekräftigen, muss<br />

man bekanntes physikalisches Grundwissen in Erinnerung<br />

rufen. Energie kann zwischen Systemen zwar ausgetauscht,<br />

aber weder erzeugt noch vernichtet, sondern nur von einer<br />

Energieform in eine andere umgewandelt werden. Dabei gilt<br />

weiterhin, dass Energieumwandlungen zwischen verschiedenen<br />

Energieformen und Energieniveaus in eine Richtung<br />

verlaufen und nicht umkehrbar sind. Betrachtet man die<br />

Zur Person<br />

<strong>Prof</strong>. <strong>Dr</strong>.-<strong>Ing</strong>. <strong>Egon</strong> <strong>Müller</strong><br />

<strong>Egon</strong> <strong>Müller</strong> leitet an der Technischen Universität Chemnitz<br />

die <strong>Prof</strong>essur Fabrikplanung und Fabrikbetrieb. Mit seinen<br />

30 Mitarbeitern forscht er an der Entwicklung zukünftiger<br />

Produktionsstrukturen und neuartiger Fabrikkonzepte für<br />

Maschinen- und Anlagenbauer sowie Automobilhersteller<br />

und -zulieferer. Dazu gehören flexible wandelbare Fabriken<br />

sowie hierarchielose, regionale Produktionsnetze. Die<br />

<strong>Prof</strong>essur verfügt über hochwertige Kompetenzen bei<br />

der rechnergestützten Fabrikplanung, Modellierung und<br />

Simulation sowie der energieeffizienten Fabrikplanung.<br />

www.tu-chemnitz.de/mb/fabrplan<br />

Fabrik als „Gesamtenergieverbrauchssystem“, in dem<br />

bekanntermaßen die vielfältigsten Energieumwandlungsprozesse<br />

stattfinden, lassen sich die von Ihnen angesprochenen<br />

Potenziale systematisch erschließen.<br />

Beim Verbrauch von Materialressourcen spielen neben neuen<br />

technologischen Verfahren besonders der Einsatz neuer<br />

Werkstoffe und deren Kreisläufe – sprich deren Wiederverwendung<br />

– eine große Rolle. Für die Fabrikplanung und deren<br />

Betrieb bedeutet dies, auch neue Konzepte zu generieren,<br />

die beispielsweise Maschinenbau und Verfahrenstechnik<br />

miteinander verbinden, um solche Kreisläufe zu gestalten.<br />

trends in automation: In Ihrem Buch „Energieeffiziente<br />

Fabriken planen und betreiben“ zeigen Sie, wie Potenziale<br />

für Energieeinsparungen systematisch erschlossen werden<br />

können. Worauf kommt es dabei besonders an?<br />

<strong>Müller</strong>: Letztendlich könnte man an dieser Stelle auf den notwendigen<br />

ganzheitlichen Ansatz verweisen. Doch das reicht<br />

ebenso wenig aus wie allein eine systematische Vorgehensweise.<br />

Eine Fabrik, das sind in erster Linie Menschen, die mit den<br />

entsprechenden Maschinen und Ausrüstungen aus Materialien<br />

Produkte erzeugen. Genau diese Vorgänge werden ebenfalls<br />

von Menschen geplant und damit gedanklich vorweggenommen.<br />

Wir müssen entsprechende Kompetenzen entwickeln und<br />

die Menschen in der Fabrik qualifizieren, um mit den dafür<br />

bereitzustellenden Methoden und Werkzeugen diese Potenziale<br />

systematisch zu erschließen. Neben diesem Aspekt wird<br />

auch die ganzheitliche Betrachtung von Energiebereitstellung,<br />

-umwandlung, -übertragung und -nutzung sowie deren<br />

Optimierung in der Fabrik eine wesentliche Rolle spielen.<br />

trends in automation: Inwieweit kann Energieeffizienz<br />

zu einem strategischen Wettbewerbsfaktor für ein Unter-<br />

nehmen werden?

1.2012 trends in automation<br />

Inspiration 8 – 9

„Die beste Energieeffizienzmaßnahme<br />

ist die Energieeinsparung.“<br />

<strong>Egon</strong> <strong>Müller</strong>, Technische Universität Chemnitz<br />

<strong>Müller</strong>: Nicht nur die ständige Verteuerung der Energie und die<br />

damit verbundene direkte Kostenwirksamkeit wird zukünftig<br />

eine erhebliche Rolle für die Unternehmen spielen. Zunehmend<br />

werden auch Fragen der Verfügbarkeit und des Zugangs zu<br />

Energieressourcen zum strategischen Wettbewerbsfaktor für<br />

Unternehmen. Sieht man sich die Prognosen des zukünftigen<br />

Energiebedarfs nach Energieträgern und Wirtschaftsräumen<br />

für Zeiträume bis 2030 an, steht schon heute fest, dass<br />

derjenige erhebliche Wettbewerbsvorteile haben wird, der<br />

sich nicht an diesem Wettlauf um Energieressourcen beteiligen<br />

muss. Das macht aber gleichzeitig deutlich, dass die beste<br />

Energieeffizienzmaßnahme die Energieeinsparung ist.<br />

trends in automation: Inwieweit lässt sich eine Fabrik<br />

energieautark planen und umsetzen?<br />

<strong>Müller</strong>: Unter dem ganzheitlichen Betrachtungsansatz ist das<br />

heute schon für neu zu planende Fabriken vorstellbar und für<br />

deren Planung und Umsetzung von Fabrikbereichen beziehungsweise<br />

Fabrikerweiterungen relevant. Wie sich die Dinge in den<br />

letzten Jahren entwickelt haben, wird auch an einem Beitrag von<br />

<strong>Festo</strong> mit dem „Energieeffizienten Neubau zur Werkserweiterung“<br />

am Standort St. <strong>Ing</strong>bert/Rohrbach deutlich, für den der Energy<br />

Efficiency Award 2008 vergeben wurde. Seitdem haben sich<br />

viele Technologien und Möglichkeiten weiterentwickelt, die heute<br />

zur Verfügung stehen und in entsprechende Planungskonzepte<br />

einbezogen werden. Dazu gehören auch erschließbare Potenziale<br />

aus der Nutzung erneuerbarer Energien.<br />

trends in automation: Welche Branche haben Sie als Vorreiter<br />

in Sachen Energieeffizienz identifiziert und warum ist diese<br />

dabei führend?<br />

<strong>Müller</strong>: Nach meinen Erfahrungen sind die Automobilbauer<br />

einschließlich der größeren Zulieferer in einer Vorreiterrolle.<br />

Die signifikante Steigerung der Energiekosten ist dabei nicht nur<br />

der ausschließliche Anstoß. Ein wesentlicher Schub entsteht<br />

auch aus Marketingaspekten, die nicht nur das Image von umwelt-<br />

und ressourcenschonenden Produkten im Fokus haben, sondern<br />

auch deren Herstellung und damit die Fabriken. Die Betrachtung<br />

des Produktlebenszyklus, dabei besonders die Phasen<br />

Herstellung und Nutzung, spielt dabei eine wesentliche Rolle.<br />

trends in automation: Eignet sich die Automobilindustrie<br />

als Vorreiter für andere Branchen?<br />

<strong>Müller</strong>: Grundsätzlich kann man diese Frage mit Ja beantworten.<br />

An einigen Stellen geht es schon über eine Vorreiterrolle<br />

hinaus, indem durch die Bedeutung des Automobilbaus auf<br />

andere Branchen direkt Einfluss genommen wird. Dies betrifft<br />

neben dem Maschinen- und Anlagenbau besonders auch<br />

die Steuerungs- und Automatisierungstechnik sowie die<br />

Elektro- und Antriebstechnik.<br />

trends in automation: An welchen energieeffizienten<br />

Projekten forscht Ihr Institut zurzeit und welche Schlüsse<br />

ziehen Sie aus diesen Forschungen?<br />

<strong>Müller</strong>: Im Rahmen des Spitzentechnologieclusters „Energieeffiziente<br />

Produkt- und Prozessinnovation in der Produktionstechnik“<br />

(eniPROD) arbeiten wir im Teilprojekt Logistik und<br />

Fabrikplanung an der Weiterentwicklung von Methoden zur<br />

energieeffizienzorientierten Fabrikplanung sowie entsprechender<br />

Vorgehensmodelle und planungsunterstützender<br />

Softwaresysteme. Im Ergebnis dieser Forschungen entstand<br />

bereits ein konzeptioneller Rahmen eines ganzheitlichen<br />

Energieeffizienzmodells. Mit diesem kann zum einen Wissen<br />

generiert, aufbereitet und systematisch zur Verfügung<br />

gestellt und zum anderen Kompetenzentwicklung und Qualifizierung<br />

realisiert werden. Ein eher technisch orientiertes<br />

Forschungsprojekt setzt sich mit dem Messen und Erfassen<br />

von Energieverbräuchen in komplexen Fabrikstrukturen<br />

auseinander. Erste Schlussfolgerungen für Messsysteme und<br />

deren Nutzen wurden in praktische Lösungen umgesetzt.<br />

trends in automation: Was macht ein viel beschäftigter<br />

Mann wie Sie in seiner Freizeit?<br />

<strong>Müller</strong>: Wenn es die Zeit zulässt, bin ich in meiner Garage<br />

und schraube an meinem Oldtimer Baujahr 1976. Im Sommer<br />

geht es dann bei schönem Wetter zur Ausfahrt oder Oldtimer-<br />

Rally. Gerne lese ich auch Bücher über den Automobilbau. Bei<br />

Themen wie der historischen Entwicklung von Fabriken schließt<br />

sich der Kreis zwischen Beruf und Freizeit.

1.2012 trends in automation<br />

Inspiration 10 – 11

Automatisierung optimiert E-Mobility<br />

Batterien geben Gas<br />

Bisher rollen auf Deutschlands Straßen 2300 Elektroautos, bis 2020 sollen<br />

es eine Million sein. Der Industrie stellt sich eine entscheidende Frage:<br />

Wie schafft man den Sprung zur Herstellung großer Mengen günstiger Batterien?<br />

Die Automatisierungsbranche liefert heute schon Antworten.<br />

Wer die Elektromobilität<br />

für den breiten Markt<br />

zugänglich machen will,<br />

muss die Kosten der<br />

Batterien für Elektromobile senken.<br />

Sie sind immer noch einer der großen<br />

Preistreiber der Elektro mobilität.<br />

Das Problem: Die Produktion von<br />

Batterien erfolgt heute weitgehend<br />

manuell mit vielen Einzelschritten.<br />

Kompetenz senkt Kosten<br />

„30 bis 40 Prozent der Wertschöpfung<br />

bei reinen Elektrofahrzeugen entfallen<br />

auf die Batterie“, sagt Michael Karcher,<br />

Leiter Industriesegment Elektronik und<br />

Solar bei <strong>Festo</strong> „Der Einstieg in eine<br />

spätere wirtschaftliche Massenproduktion<br />

erfordert den Aufbau einer technologisch<br />

fl exiblen Elektroden- und Zellfertigung<br />

zur Herstellung von Batterie-Prototypen<br />

mit einem hohen Standardisierungs- und<br />

Automatisierungsgrad. Damit können<br />

Herstellkosten gesenkt und die Qualität<br />

der Erzeugnisse sichergestellt werden.“<br />

Gefragt ist demnach eine leistungsstarke<br />

und zuverlässige Automatisierungs -<br />

kompetenz in ihrer gesamten Bandbreite.<br />

Erfolgversprechend sind mechatro -<br />

nische Lösungen, die Know-how aus<br />

anderen Branchen der Prozess- und<br />

Fabrikautomation integrieren und es auf<br />

neueste Technologien der Batterie -<br />

fertigung übertragen.<br />

Innovation durch Mechatronik<br />

„Unsere Kunden aus der Automatisierungsindustrie<br />

kennen die Automobilbranche<br />

zwar sehr gut auf ihrem<br />

Foto: Daimler AG<br />

bisherigen Gebiet. Dennoch beginnen sie<br />

so gut wie bei null, wenn es um optimale<br />

Bedingungen der Produktionstechnik von<br />

Batterien geht“, so Karcher. Um Prozesse<br />

grundlegend neu zu defi nieren, benötigte<br />

es Innovationstreiber wie die Mechatronik<br />

und die Bereitschaft der Unternehmen,<br />

innovative Wege zu gehen. So geschehen<br />

bei Automations-Systemlieferant und<br />

Anlagenbauer ads-tec. Das Unternehmen<br />

mit Hauptsitz in der Nähe von Stuttgart<br />

entwickelt automatisierte Fertigungssysteme<br />

für Lithium-Ionen-Hochleistungs -<br />

energiespeicher.<br />

Schutz sensibler Zellen<br />

Für das vom BMBF initiierte Projekt FUEL<br />

entwickelte ads-tec zunächst im Labormaßstab<br />

ein Produktionsverfahren, das<br />

das Kleben, Zuführen und Handhaben<br />

von Zellen automatisiert. Ziel war es laut<br />

Geschäftsbereichsleiter Automation<br />

<strong>Dr</strong>. Peter Korff, Produktionseinrichtungen<br />

anzubieten, mit denen Zellen und Batteriesysteme<br />

schnell und kostengünstig<br />

hergestellt werden. „Lithium-Ionenzellen<br />

sind sensibel. Wir müssen darauf achten,<br />

die Qualität der Zellen im Prozess zu<br />

erhalten und sie insbesondere beim<br />

Handling nicht zu beschädigen oder zu<br />

verunreinigen. Da wir neue Rahmenbedingungen<br />

für die Produktionstechnik<br />

der Akkumulatoren schaffen, sind uns<br />

neue Ansätze und Ideen immer willkommen.<br />

Für das Handling der Lithium-<br />

Ionenzellen haben wir zusammen mit<br />

<strong>Festo</strong> eine neue Front-End-Lösung mit<br />

einem Luftlager konzipiert, das bisher<br />

nur die Solar- oder Elektroindustrie<br />

für sich nutzt“, erklärt <strong>Dr</strong>. Korff.<br />

Objekte gleiten gleichmäßig<br />

Solar- wie Elektroindustrie setzen das<br />

ATBT Luftlager von <strong>Festo</strong> für den<br />

berührungslosen Transport von Glasplatten<br />

und fi ligranen Folien ein. Eine<br />

Luftschicht auf der feinen Oberfl äche<br />

ermöglicht das gleichmäßige Gleiten<br />

der Objekte. Für ads-tec nutzten die<br />

<strong>Ing</strong>enieure von <strong>Festo</strong> den so genannten<br />

Umkehreffekt: ein breitfl ächiges Vakuum<br />

für das Handling von Zellpacks an der

Produktionsanlage. „Bei konventionellen<br />

Lösungen konnten wir mit Vakuumsaugdüsen<br />

die Zellen nur punktuell greifen,<br />

damit war ein zuverlässiges Halten der<br />

Zelle nicht immer gewährleistet“, sagt<br />

Michael Karcher. Das flächig greifende<br />

Luftlager sichert den Klebevorgang jetzt<br />

ohne fertigungsbedingte Ausfälle.<br />

Menschen wollen E-Mobility<br />

Laut einer Studie des TÜV Rheinland zur<br />

Elektromobilität steigt die Akzeptanz von<br />

Elektroautos weltweit. Dies gilt vor allem<br />

für die aufstrebenden Märkte wachsender<br />

Mobilität China und Indien. 92 % der<br />

Inder und 88 % der Chinesen sind bereit,<br />

sich bei einem Neuwagenkauf in den<br />

nächsten fünf Jahren für ein Elektroauto<br />

zu entscheiden. Mit 57 % deutlich geringer,<br />

aber dennoch positiv ist die Akzeptanz<br />

der E-Mobility in Deutschland und den<br />

USA. Vergleichbar hoch sind die Werte<br />

aus Großbritannien und Frankreich.<br />

Fertigungsanlage von ads-tec:<br />

automatisiertes Kleben, Zuführen<br />

und Handhaben von Lithium-<br />

Ionen-Energiespeichern.<br />

ATBT Luftlager im Klebeprozess:<br />

<strong>Festo</strong> liefert je nach Automationsgrad<br />

auch Luftversorgung<br />

und Luft-Vakuum-Aufbereitung<br />

mit passender Ventil- und<br />

Steuerungsintelligenz.<br />

Nachgefragt<br />

1.2012 trends in automation<br />

Kompass 12 – 13<br />

Michael Karcher,<br />

Leiter Industrie-<br />

segment DE<br />

Elektronik und<br />

Solar, <strong>Festo</strong><br />

trends in automation: Lösungsansätze<br />

mit ähnlichen Anforderungen<br />

wie denen des Batteriebaus existieren<br />

bereits in der Herstellung von<br />

Kohle faserverbundwerkstoffen.<br />

Gibt es hier Möglichkeiten für<br />

einen Technologie transfer?<br />

Michael Karcher: Eindeutig ja.<br />

Der Leichtbau spielt für die Fertigung<br />

von E-Mobilen eine essenzielle Rolle.<br />

Er ist ein guter Ansatzpunkt für unsere<br />

<strong>Ing</strong>enieure, die die Anforderungen<br />

an das Handling von biegeschlaffen<br />

Geweben aus der Lebensmittel- und<br />

Textilindustrie kennen. Hier kommt<br />

es darauf an, die formunbeständigen<br />

Materialien schonend zu greifen,<br />

während des Handlings und Ablegens<br />

die Faserrichtungen zu beachten und<br />

unnötige Belastungen der Strukturen<br />

zu vermeiden. Dieses Know-how lässt<br />

sich sehr gut auf die Automatisierung<br />

der Batterieproduktion übertragen.

Energieeffi zientes Fliegen<br />

Von der Sonne<br />

b e fl ü g e l t<br />

Das wachsende Passagieraufkommen im weltweiten<br />

Flugverkehr verstärkt die Suche nach energieeffi zienten<br />

Antriebsformen. Viele Entwicklungen der Gegenwart<br />

verbindet ein ehrgeiziges Ziel: das Fliegen mit regenera tiven<br />

Energien.<br />

In ihren Anfängen bestimmten die<br />

Geschichte des Fliegens Pioniere<br />

wie Otto Lilienthal, der Vater<br />

des Segelfl ugs, Louis Blériot, der<br />

als erster Mensch den Ärmelkanal<br />

überfl og, und Amalie Earhart, die<br />

erste Atlantikfl iegerin. Pioniere der<br />

Neuzeit sind es, die entscheidende<br />

Impulse für eine neue Generation<br />

energieeffi zienter Flugzeuge geben.<br />

Foto: Solar Impulse/Jean Revillard<br />

Leichtgewicht setzt Meilenstein<br />

Zwei von ihnen sind der Ballonfahrer<br />

und Abenteurer Bertrand Piccard und sein<br />

Partner André Borschberg. Mit ihrem<br />

Solarfl ugzeug „Solar Impulse“ wollen<br />

sie 2014 die Welt umfl iegen, angetrieben<br />

ausschließlich von Sonnenenergie.

Energieeffi zienz in Höchstform:<br />

Mit rund 12.000 Solarzellen<br />

fl iegt die Solar Impulse HB-SIA<br />

als erstes Solarfl ugzeug Tag<br />

und Nacht ohne Treibstoff.<br />

Die ersten entscheidenden Schritte zu<br />

ihrem ehrgeizigen Vorhaben sind den<br />

beiden Pionieren bereits geglückt. Im<br />

Juli 2010 absolvierte Solar Impulse den<br />

ersten solaren Nachtfl ug der Geschichte,<br />

der ganze 26 Stunden dauerte. Auf der<br />

Kurzstrecke bewährte sich das solargetrie -<br />

bene Leichtgewicht dann im Mai 2011<br />

mit einem 630 Kilometer langen Flug<br />

von Payerne (Schweiz) nach Brüssel. Für<br />

Piccard, der 1999 als erster Mensch in<br />

einem Heißluftballon die Erde umkreiste,<br />

ist es ein Meilenstein der Luftfahrtgeschichte.<br />

Gerade die damalige Weltrekordfahrt<br />

war es, die ihn zu Solar Impulse<br />

inspirierte. Denn nach rund 20 Tagen<br />

ohne Bodenkontakt drohte kurz vor dem<br />

Erreichen seines Ziels der Treibstoff des<br />

Ballons auszugehen. Mit der Sonne als<br />

unerschöpfl iche Energiequelle soll ihm<br />

dies nun nicht mehr passieren.<br />

Energie aus 12.000 Solarzellen<br />

Für die Weltumrundung im Jahr 2014<br />

bauen Piccard und Borschberg eine neue,<br />

den Langstreckenbedingungen angepasste<br />

Maschine. Sie wird die beeindruckenden<br />

Werte des aktuellen Prototypen<br />

HB-SIA noch übertreffen. Als frei tragender<br />

Schulterdecker verfügt die HB-SIA über<br />

vier Elektromotoren, die über ein Getriebe<br />

zweiblättrige Zugpropeller mit 200 bis<br />

400 U/min antreiben. Den Strom liefern<br />

rund 12.000 Solarzellen. Eine Spannweite<br />

von 64 Metern verleiht der Solar<br />

Impulse beinahe die Breite eines Airbus<br />

A340. Während der Düsenjet jedoch ein<br />

mittleres Startgewicht von 300 Tonnen auf<br />

die Waage bringt, ist das Solarfl ugzeug<br />

mit rund 1600 Kilogramm kaum schwerer<br />

als ein Mittelklassewagen. Bei einer<br />

durchschnittlichen Fluggeschwindigkeit<br />

von 70 Stundenkilometern erreicht die<br />

Solar Impulse eine maximale Flug höhe<br />

von 8500 Metern. Jeglicher Komfort<br />

muss jedoch fürs Erste hinter der benötigten<br />

Antriebsenergie zurückstehen.<br />

Gegen die Kälte schützen sich die Insassen<br />

mit Wärmekleidung.<br />

www.solarimpulse.com<br />

Eine mutige Vision<br />

Geht es nach dem Flugzeughersteller EADS, erheben sich Passagierfl<br />

ugzeuge in Zukunft batteriegetrieben in die Lüfte. Auf der<br />

Luftfahrtmesse Le Bourget 2011 stellte EADS das vollelektrische<br />

Antriebskonzept „VoltAir“ vor. Das Forschungsprojekt treibt die<br />

Vision eines emissionsfreien, ultraleisen Luftfahrzeugs voran, das<br />

bereits in 20 Jahren Realität werden könnte. Die VoltAir-Passagiere<br />

profi tieren vom extrem geringen Geräuschniveau der Motoren.<br />

Hybrid hebt ab<br />

Siemens, Diamond Aircraft und EADS haben das weltweit erste<br />

Flugzeug mit seriell hybridem Elektroantrieb entwickelt. Getestet<br />

wird das neue Aggregat am Motorsegler „DA36 E-Star“. Den E-Star<br />

bewegt ein seriell hybrider Elektroantrieb, wie man ihn bislang<br />

nur von Kraftfahrzeugen kennt. Ein 70 kW starker Elektromotor von<br />

Siemens treibt den Propeller an. Den benötigten Strom liefert ein<br />

kleiner Verbrennungsmotor mit Generator. Da dieser konstant mit<br />

einer geringen Leistung von 30 kW läuft, bleibt der Benzinverbrauch<br />

sehr niedrig. Während der Start- und Steigfl ugphase deckt ein<br />

Batteriesystem den zeitweise höheren Leistungsbedarf.<br />

Tierisch effi zient<br />

Foto: EADS<br />

Foto: Siemens<br />

1.2012 trends in automation<br />

Kompass 14 – 15<br />

Ein Streckenweltrekord der besonderen Art beginnt alljährlich im<br />

Westen Alaskas. Hier tankt der beste Langstreckenfl ieger unter<br />

den Vögeln Energie für eine einzigartige Nonstop-Reise ans andere<br />

Ende der Welt. Einige besonders ausdauernde Exemplare der<br />

Pfuhlschnepfe legen in nur zehn Tagen den 11.500 Kilometer<br />

langen Weg aus Amerikas hohem Norden nach Neuseeland ohne<br />

Zwischenstopp zurück. Möglich machen dies ihr ausgeklügeltes<br />

Verhältnis von Körpergewicht, Aerodynamik und Spannweite<br />

sowie eine intelligente Wahl der Flugroute.

Effizienz-Initiativen<br />

Initialzündung<br />

Geht es um die konkrete Umsetzung von Energieeffizienzmaßnahmen,<br />

sind viele Anlagenbauer und<br />

-betreiber verunsichert. Zahlreiche Effizienz-Initiativen<br />

der deutschen Industrie weisen jetzt den Weg.<br />

Sie könnten wie eine Initialzündung für die inter -<br />

nationalen Bemühungen wirken, die begrenzten<br />

Energieressourcen des Planeten sinnvoll einzusetzen.

1.2012 trends in automation<br />

Impulse 16 – 17<br />

Einsparpotenzial im<br />

Automobilbau: 20 %<br />

des Energieverbrauchs<br />

eines Autolebens<br />

verbraucht bereits<br />

die Fertigung.

Nichts deutet darauf hin, dass<br />

sich der Trend steigender Energiepreise<br />

mittelfristig umkehrt.<br />

Das liegt unter anderem am<br />

wachsenden Energiehunger der aufstrebenden<br />

BRIC-Staaten und der Endlichkeit<br />

fossiler Brennstoffe. Hinzu kommt die<br />

Unsicherheit darüber, ob diese jemals<br />

vollständig von erneuerbaren Energieträgern<br />

ersetzt werden können. Die Fakten<br />

sprechen eine deutliche Sprache: In den<br />

vergangenen zehn Jahren haben sich<br />

Energieeffizienz@<strong>Festo</strong><br />

Jede industrielle Anwendung hat ihre spezifischen Anfor -<br />

derungen an technische und wirtschaftliche Kriterien.<br />

Hierzu zählen beispielsweise Geschwindigkeit, Belastbarkeit,<br />

Genauigkeit, Wirkungsgrad oder Robustheit sowie<br />

Anschaffungskosten (Preis, Inbetriebnahme, Montage)<br />

und Betriebskosten (Wartung, Lebensdauer, Energiekosten).<br />

Je nach Anwendung ist die Energieeffizienz eine Aufgabe<br />

mit wachsender Bedeutung. „Diese Aufgabe muss erst<br />

klar definiert sein, bevor sich der Anwender für die<br />

Antriebstechnologie – elektrisch oder pneumatisch oder<br />

eine Mischung aus beidem – entscheidet“, erklärt <strong>Festo</strong><br />

Energieeffizienz-Experte <strong>Dr</strong>. Axel-Andreas Gomeringer.<br />

Zu mehr Energieeffizienz tragen oft schon wenige Maßnahmen<br />

positiv bei. Hierzu gehören Energy Saving Services,<br />

Trainings, Luftsparschaltungen, Gewichtsreduzierung,<br />

Energierückgewinnung, aber auch die richtige Dimensionierung<br />

der Antriebe oder das Reduzieren von Leckagen, des<br />

<strong>Dr</strong>uckniveaus, des Schlauchvolumens oder der Reibung.<br />

Kunden geben die Anwendung vor, Experten von <strong>Festo</strong><br />

prüfen und finden dafür die effizienteste Alternative.<br />

Einen guten Einstieg bietet die Broschüre „Energieeffizienz<br />

@<strong>Festo</strong>“. Im Internet gibt es Berechnungstools für die<br />

optimale Auslegung von Antrieben und den neuen Energie -<br />

effizienz-Rechner. Hiermit können Anwender durch<br />

verschiedene Stellgrößen die Kosten für die <strong>Dr</strong>ucklufterzeugung<br />

bestimmen und das Einsparpotenzial des<br />

<strong>Dr</strong>uckluftverbrauchs ermitteln.<br />

www.festo.de/energieeffizienz<br />

is 1.12-01<br />

Energieeffizienz@<strong>Festo</strong><br />

www.festo.com/trends<br />

die Energiepreise für die Industrie pro<br />

Jahr im Durchschnitt um circa 12,5 %<br />

erhöht. Damit steigen diese Kosten für<br />

die Unternehmen zwei- bis viermal so<br />

schnell wie die bisher immer als strategisch<br />

angesehenen Personalkosten.<br />

Energiepreise explodieren<br />

Dabei überrascht, dass viele Unternehmen<br />

keinen detaillierten Überblick über die<br />

Verteilung der Energiekosten haben. Zwar<br />

wissen die Verantwortlichen meist, wie<br />

Leckageortung per Ultraschalldetektor:<br />

Mit den <strong>Festo</strong> Energy Saving Services haben<br />

Unternehmen den Energieverbrauch im Griff.<br />

hoch die Energiekosten pro Jahr sind,<br />

aber selten ist der Energieverbrauch<br />

ausreichend dokumentiert, um Einsparmaßnahmen<br />

im Vergleich zu den<br />

Ge samtausgaben bewerten zu können.<br />

Auch ist es gängige Praxis, die Energiekosten<br />

den Fixausgaben oder variablen<br />

Produktionskosten zuzurechnen und<br />

nicht einzeln auszuweisen. Klarheit schaf -<br />

fen jetzt Initiativen wie Green Carbody,<br />

Blue Competence, EnEffAH, der ZVEI<br />

oder der Fachausschuss der VDI/VDE-

Gesellschaft Mess- und Automatisierungstechnik<br />

(GMA) und die von vielen<br />

Unternehmen geschätzten Energy Saving<br />

Services von <strong>Festo</strong>. Sie ebnen den Weg<br />

zu mehr Energieeffizienz.<br />

Green Carbody<br />

Schon während der eigenen Herstellung<br />

verbraucht ein Auto 20 % seines gesamten<br />

Lebens-Energiebedarfs. Um diesen Wert<br />

zu verringern, haben 60 Unternehmen in<br />

Deutschland die Innovations-Allianz<br />

„Green Carbody Technologies“ ins Leben<br />

gerufen. „Ziel der Allianz ist es, bis zu<br />

50 % Energie während des Produktionsprozesses<br />

eines Automobils einzusparen“,<br />

sagt <strong>Dr</strong>. Jan Bredau vom Solutions<br />

Product Management bei <strong>Festo</strong>.<br />

Im Teilprojekt „Planung des effizienten<br />

Einsatzes der <strong>Dr</strong>uckluft“ arbeiten die<br />

Firmen Volkswagen, Boge Kompressoren<br />

und <strong>Festo</strong> sowie das Fraunhofer IWU<br />

daran, bei <strong>Dr</strong>uckluftanwendungen energe -<br />

tische Aufwände einzusparen. <strong>Dr</strong>uckluft<br />

wird an diesen Anlagen vorrangig für<br />

Schweißzangen, Greifer, Kniehebelspanner,<br />

Stiftziehzylinder und weitere<br />

Zylinder verwendet. Ein weiterer Teil ist<br />

für den Prozess, beispielsweise beim<br />

Laserschweißen, erforderlich.<br />

<strong>Dr</strong>uckluftverbrauch analysieren<br />

Der Energiebedarf kann deutlich<br />

reduziert werden durch umfassende<br />

Analysen der <strong>Dr</strong>uckluftverbräuche im<br />

Karosseriebau, bessere Abstimmung<br />

zwischen Erzeuger- und Verbraucherseite,<br />

simulationsgestützte Auslegung<br />

sowie durch Energiemonitoring und<br />

Diagnose. Verbrauchsdaten werden<br />

erfasst, Stellhebel zur Steigerung der<br />

Energieeffizienz ermittelt und planungs-<br />

sowie betriebsbedingte Verluste<br />

identifiziert.<br />

Werkzeuge zur Abschätzung des <strong>Dr</strong>uck -<br />

luft verbrauchs ermöglichen bereits in<br />

der Planungsphase eine optimale und<br />

energieeffiziente Abstimmung der<br />

Verbraucher- und Erzeugerseite für <strong>Dr</strong>uck -<br />

luftanwendungen. „Für diese erfolgreichen<br />

Instrumente zur Energieeinsparung<br />

interessieren sich inzwischen auch<br />

„Ziel der Allianz ist es, bis zu 50 % Energie<br />

während des Produktionsprozesses eines<br />

Automobils einzusparen.“<br />

<strong>Dr</strong>. Jan Bredau, Leitung Development Systems, <strong>Festo</strong><br />

andere Automobilhersteller“, erklärt<br />

Werner Reichelt, Leiter Automobilmanagement<br />

bei <strong>Festo</strong>.<br />

50 % weniger Energie<br />

Rund 70 % des industriellen Strombedarfs<br />

entfallen auf Elektromotoren. Doch<br />

verlässliche Differenzierungen zum<br />

Energieverbrauch elektrischer Motoren<br />

in der Handhabungstechnik gibt es nicht.<br />

Auch für die Verteilung der <strong>Dr</strong>ucklufttechnik<br />

fehlen genaue Daten.<br />

Dabei erwarten die Experten des<br />

Verbundprojekts „Energieeffizienz in der<br />

Produktion im Bereich Antriebs- und<br />

Handhabungstechnik“, kurz EnEffAH,<br />

Einsparpotenziale von jeweils bis zu 50 %<br />

für Elektromotoren und <strong>Dr</strong>uckluftsysteme.<br />

Gefördert von der Bundesregierung,<br />

erarbeitet die EnEffAH mit Firmen wie<br />

Kaeser Kompressoren, Cooper Tools und<br />

<strong>Festo</strong> sowie Instituten der Uni Stuttgart<br />

und des Fraunhofer-Instituts grundlegende<br />

Energiesparkonzepte und Anlagenoptimierungsverfahren<br />

für pneumatisch<br />

und elektrisch betriebene Handhabungssysteme.<br />

Blue Competence des VDMA<br />

Die Nachhaltigkeitsinitiative des VDMA<br />

mit dem Label „Blue Competence“ hat<br />

schon zu beachtlichen Effizienzgewinnen<br />

im Maschinen- und Anlagenbau geführt.<br />

Verglichen mit dem Verbrauch im Jahr<br />

2000 ermöglichen die Produkte des<br />

Maschinen- und Anlagenbaus heute<br />

bereits Energieeinsparungen, die dem<br />

Strombedarf aller 48 Millionen Haushalte<br />

in Deutschland, Österreich und der<br />

Schweiz entsprechen.<br />

Nach Meinung des VDMA ist in zehn<br />

Jahren durch die Nutzung innovativer<br />

Maschinen und Anlagen sogar eine<br />

Verdopplung der Einsparungen möglich.<br />

Die einzelnen Fachverbände im VDMA<br />

wollen mit Blue Competence das<br />

Bewusstsein der Öffentlichkeit für<br />

Energieeffizienz schärfen und zeigen,<br />

welche Einsparungen die Technologieführer<br />

der Industrie möglich machen.<br />

1.2012 trends in automation<br />

Impulse 18 – 19<br />

Erste Schritte<br />

Einen Anhaltspunkt für die Energieeffizienz<br />

der eigenen Anlage oder des eigenen<br />

Werkes liefert der herstellerneutrale<br />

Lebenszykluskosten-Rechner LCE (Lifecycle<br />

Cost Evaluation) des ZVEI (www.zvei.<br />

org/index.php?id=5879). Auch der<br />

Fach ausschuss der VDI/VDE-Gesellschaft<br />

Mess- und Automatisierungstechnik<br />

(GMA) erarbeitet nachvollziehbare<br />

Ent scheidungsgrundlagen für die<br />

Anlagenplanung.<br />

Einzeln und als Ganzes fördern die<br />

Effizienz-Initiativen der deutschen<br />

Industrie hohe Einsparpotenziale zutage.<br />

Für Unternehmen können sie zu einer<br />

Initialzündung werden hin zu mehr<br />

nachhaltigem Wirtschaften und effizientem<br />

Ressourceneinsatz. Investitionen, die<br />

gut für die Umwelt sind und sich in barer<br />

Münze auszahlen.<br />

www.eneffah.de<br />

www.bluecompetence.net<br />

www.zvei.org/index.php?id=5879<br />

www.vdi.de<br />

Was macht <strong>Festo</strong><br />

in puncto Energie-<br />

effi zienz?<br />

Mitarbeiter antworten …

Alle sind gefordert<br />

Energieeffizienz muss gelebt werden. Sie muss Teil der Mission<br />

und Vision eines Unternehmens sein. Sie betrifft alle Mitarbeiter<br />

im Unternehmen – von der Forschung und Entwicklung über die<br />

Fertigung bis hin zu Service und Consulting. <strong>Festo</strong> Mitarbeiter<br />

aus unterschiedlichen Bereichen geben Einblicke.<br />

Mit den <strong>Festo</strong> Energy Saving Services<br />

geben wir unseren Kunden Instrumente in<br />

die Hand, ihren Energieverbrauch nachhaltig zu<br />

senken – von der <strong>Dr</strong>ucklufterzeugung bis hin zur<br />

Anwendung durch professionelle Analysen und<br />

Optimierungskonzepte. Die Amortisationszeiten<br />

unserer Projekte betragen maximal zwei<br />

Jahre, oft liegen sie sogar unter einem Jahr.<br />

Auch in den Prozessindustrien suchen<br />

unsere Kunden verstärkt nach energieeffizienten<br />

Lösungen. Jüngstes Beispiel: Die<br />

bestehende Abwasseranlage in Sindelfingen<br />

ist vom Betreiber durch Umrüstung auf pneu-<br />

matische Automatisierungslösungen von <strong>Festo</strong><br />

in der Energieeffizienz deutlich verbessert<br />

worden. Unser Kunde erreicht dadurch ca. 10 %<br />

Einsparung an elektrischer Energie bei<br />

dem Betrieb großer Pumpen.<br />

<strong>Dr</strong>. Eckhard Roos,<br />

Leiter Process Application<br />

Management<br />

Energieeffizienz in Fertigung und Montage –<br />

daran geht heute kein Weg mehr vorbei.<br />

Schon bei der Fabrik- und Anlagenplanung widmen<br />

wir uns in allen unseren Werken weltweit diesem<br />

Thema. Heraus kommen Fabriken, in denen wir<br />

konsequent unsere Verbrauchsdaten mit einem<br />

Energie-Monitoring-System überwachen oder<br />

mit Sonnenlicht Energie erzeugen. Somit können<br />

wir uns schrittweise von den steigenden<br />

Energiepreisen entkoppeln.<br />

Sven Lensdorf,<br />

Leiter Service Management<br />

Christian Leonhard,<br />

Leiter Global Factories

Erfolgreiches Gebäudemanagement,<br />

ohne auf Energieeffizienz acht zu<br />

geben – bei den Energiepreisen heute<br />

einfach undenkbar. Solare Kühlung und die<br />

konsequente Nutzung von Kompressorenabwärme<br />

mit Adsorptionskältemaschinen,<br />

die Nutzung der Erdkälte und der Einsatz<br />

hocheffizienter Komponenten sind wesent -<br />

liche Eckpfeiler, wie wir in den Gebäuden<br />

von <strong>Festo</strong> das Thema Energieeffizienz<br />

umsetzen. Übrigens: Damit sparen wir allein<br />

am Standort Esslingen-Berkheim so viel Ener -<br />

gie, wie 370 Einfamilienhäuser<br />

ver brauchen würden.<br />

Bernd Bruy,<br />

Leiter Technical Building<br />

Engineering<br />

<strong>Dr</strong>. Axel-Andreas Gomeringer,<br />

Leiter Innovation and Technology<br />

Management<br />

Wie viel Euro sparen Anwender im<br />

Maschinen- und Anlagenbau wirklich bei<br />

der Umsetzung von Energieeffizienzmaßnahmen?<br />

Welche Maßnahmen bringen welche Ersparnisse?<br />

Wir haben jetzt im <strong>Festo</strong> Energieeffizienz-Beratungsteam<br />

viele Anwendungen durchgerechnet – vom<br />

Automobilrohbau über die Nahrungsmittelherstellung<br />

oder die Kleinteilemontage und Elektronik<br />

bis hin zur Prozessautomatisierung. Damit können<br />

wir unseren Kunden konkrete und belastbare<br />

Berechnungsbeispiele liefern.<br />

Auch unsere Kunden hier in den<br />

Niederlanden schätzen unseren Support<br />

in Sachen Energieeffizienz. Unsere Trainings- und<br />

Consulting-Maßnahmen öffnen vielen Anwendern<br />

die Augen, welches Einsparpotenzial in ihren<br />

Anlagen herrscht. Dies ist kein Phänomen meiner<br />

niederländischen Kunden, sondern wird inzwischen<br />

von Kunden in aller Welt so wahrgenommen,<br />

berichten mir auch Geschäftsführer anderer<br />

<strong>Festo</strong> Landesgesellschaften.<br />

Thomas Pehrson,<br />

Geschäftsführer <strong>Festo</strong> Niederlande<br />

1.2012 trends in automation<br />

Impulse 20 – 21

Weltweit einzigartig: die<br />

modular aufgebaute Anlage zur<br />

vollautomatisierten In-vitro-<br />

Produktion von Hautmodellen<br />

am Fraunhofer IPA, Stuttgart.

Automatisiertes Tissue Engineering<br />

Haut aus<br />

der Fabrik<br />

1.2012 trends in automation<br />

Impulse 22 – 23<br />

Die künstliche Herstellung biologischer Gewebe war bislang<br />

nur in teurer Handarbeit und in Speziallaboren möglich.<br />

Vier Fraunhofer-Institute haben nun gemeinsam die erste<br />

voll automatisierte, sterile Anlage entwickelt, um Haut<br />

schneller und in größerer Menge zu erzeugen.

Die Haut ist das wichtigste Organ<br />

des Menschen: Die Produktion<br />

von Gewebemodellen zur<br />

Erprobung medizinischer<br />

Behandlungsverfahren ist entspre -<br />

chend aufwändig. Künstliche Haut für<br />

Transplantationen oder zum Nachweis<br />

der Verträglichkeit von Wirkstoffen<br />

in Medikamenten, Kosmetika und Chemikalien<br />

wurde bislang ausschließlich<br />

manuell im Labormaßstab hergestellt.<br />

Die Kultivierung dauerte ganze sechs<br />

Wochen. Auf diese Weise konnten meist<br />

nicht mehr als 2000 Hautstücke von<br />

je einem Quadratzentimeter Größe pro<br />

Monat produziert werden. Anders die<br />

neue „Fabrik für menschliche Haut“<br />

im Bioproduktionslabor BioPoLiS des<br />

Fraunhofer IPA. Sie fertigt als weltweit<br />

erste Anlage zur vollautomatischen<br />

In-vitro-Produktion bis zu 5000 daumennagelgroße<br />

Hautmodelle im Monat.<br />

Nahtlos automatisiert<br />

Die Anlage zur Herstellung künstlicher<br />

Haut ist ein Vorzeigeprojekt der Bioproduktion,<br />

der Symbiose aus Biologie<br />

und Automatisierungstechnik. Die<br />

interdisziplinäre Zusammenarbeit von<br />

Biologen und <strong>Ing</strong>enieuren führte zu<br />

einem bisher unerreichten Automatisierungsgrad<br />

in der Gewebezüchtung, dem<br />

sogenannten Tissue Engineering. Die<br />

nahtlose Automatisierung aller Prozessschritte<br />

ermöglichte die Einführung<br />

neuer produktionstechnischer und<br />

wirtschaftlicher Maßstäbe wie reproduzierbare<br />

Qualität, Durchsatz und Kostenoptimierung<br />

im Hautmodellaufbau.<br />

Schneller produziert<br />

Wer monatlich rund 5000 Hautmodelle<br />

züchten will, muss biologische Anforderungen<br />

hinsichtlich der Sterilität aller<br />

Prozesse und der Handhabung von<br />

Zellen einhalten. Daher werden in dem<br />

mehrstufigen Prozess die Hautproben<br />

zunächst sterilisiert, per Roboter in die<br />

Anlage transportiert, zerkleinert, isoliert<br />

und auf einem speziellen Nährboden bei<br />

konstanten Umgebungsbedingungen<br />

zum Wachsen gebracht. Anschließend<br />

erfolgt das Zusammensetzen der Zellen<br />

in einer dreidimensionalen Gelmatrix in<br />

zwei Schichten. Nach nur drei Wochen<br />

ist die künstliche Haut einsatzbereit.<br />

Nach den Grundsätzen des Hygienic Design<br />

richteten die Entwickler der Tissue<br />

Fabrik ihr Augenmerk auf eine durchgehende<br />

Prozesskette. In nur einer ein-<br />

zigen Anlage laufen Zellextraktion und<br />

-vermehrung sowie der dreidimensionale<br />

Gewebeaufbau nahtlos nacheinander ab.<br />

Mehr als 100 <strong>Festo</strong> Komponenten sind<br />

im Prozess verbaut. Deren Bandbreite<br />

reicht von der <strong>Dr</strong>uckluftaufbereitung<br />

über Sensoren, Zylinder und elektrische<br />

Achsen sowie Servo- und Schrittmotoren<br />

bis hin zu Schnellschaltventilen<br />

und der Ventilreihe VUVG. Ein Großteil<br />

davon befindet sich im Prozessschritt<br />

der Zellextraktion. Sofern die Produkte<br />

im Produktionsraum angeordnet sind,<br />

wurden Reinraumkomponenten verwendet.<br />

Als Komplettsystem übernimmt der<br />

Decapper das Abschrauben von Deckeln.<br />

Zukunftsfähig ausgerichtet<br />

Die Bioproduktion von Tissue Engineering-<br />

Produkten spielt bereits heute eine<br />

große Rolle in der Biotechnologie.<br />

Sie ermöglicht die Gewebeherstellung<br />

in größeren Mengen und bringt so die<br />

Zellforschung einen großen Schritt<br />

voran. Mittels der neuen Technologie<br />

kann zusehends auf Tierversuche<br />

zum Test der Hautverträglichkeit von<br />

Produkten verzichtet werden. Künstliche<br />

Haut hilft im Rahmen der Regenerativen

Medizin immer mehr Menschen, die<br />

beispielsweise unter schlecht heilenden<br />

Wunden leiden. In Zukunft wollen<br />

Wissen schaftler jedoch nicht nur Haut<br />

herstellen. Die automatisierte Technologie<br />

soll in den kommenden Jahren<br />

weiterentwickelt werden, so dass sich mit<br />

ihr auch andere Gewebe wie zum Beispiel<br />

Knorpel automatisch fertigen lassen.<br />

www.festo.com/labor<br />

Fotos: Fraunhofer/Rafael Krötz<br />

Bioproduktion par excellence:<br />

Die neue Tissue Fabrik produziert<br />

bis zu 2,5-mal so viel menschliche<br />

Ersatzhaut als bisher.<br />

Gewebe automatisiert züchten:<br />

Komponenten von <strong>Festo</strong> im Zell -<br />

extraktionsmodul, entwickelt<br />

vom Fraunhofer IPT.<br />

1.2012 trends in automation<br />

Impulse 24 – 25<br />

„Der automatisierte<br />

Prozess ist viel<br />

reproduzierbarer als<br />

dies beim manuellen<br />

Arbeiten der Fall<br />

ist. Daher wird mit<br />

der Tissue Fabrik<br />

eine höhere Qualität<br />

der produzierten<br />

Haut erreicht.“<br />

Andreas Traube, Gruppenleiter Bereich Bioproduktion,<br />

Fraunhofer-Institut für Produktionstechnik<br />

und Automatisierung (IPA), Stuttgart

Handhabung von Dünnschicht-Solarzellen<br />

Teleskop im Vakuum<br />

Den Transport beschichteter Glas-Substrate von einer Prozesskammer in die nächste<br />

übernahmen bislang spezielle Reinraumroboter. Nun gibt es eine kostengünstigere und<br />

kompakte Alternative: das stufenlose Teleskophandling „Sliding Fork“.<br />

Stufenloses Teleskophandling „Sliding Fork“: dank Servopneumatik platzsparend und selbstkühlend.<br />

Bei der Herstellung von Dünnschicht-Solarzellen<br />

im Front-End-<br />

Bereich wird 4 mm dickes Glas –<br />

im Vakuum und bei ca. 200<br />

Grad – in verschiedene Prozesskammern<br />

eingeführt, beschichtet und weitertransportiert.<br />

Im Vergleich zu traditionellen<br />

Reinraumrobotern arbeitet<br />

das neue stufenlose Teleskophandling<br />

„Sliding Fork“ besonders wirtschaftlich.<br />

Sein Teleskop-Prinzip mit dreifachem<br />

Übersetzungsverhältnis erlaubt Hübe<br />

bis 2 m. Stufenlos regelbare Zwischenstopps<br />

ermöglichen das beidseitige<br />

Ausfahren der Dünnschichtmodule.<br />

Der Bauraum entspricht der Werkstückgröße<br />

und spart wertvollen Platz.<br />

Effizienter Einsatz<br />

„Sliding Fork“ arbeitet im Vakuum mit<br />

servopneumatischen, bei Anwen dungen<br />

unter atmosphärischen Beding ungen<br />

mit elektrischen Antrieben. Das servopneumatisch<br />

angetriebene Handling-<br />

System ist sanft und torsionssteif.<br />

Mit dem kolbenstangenlosen Antrieb<br />

und magnetischer Kraftübertragung<br />

bleibt die Servopneumatik leckagefrei.<br />

Das effiziente Handhabungssystem<br />

kommt mit den hohen Temperaturunterschieden<br />

zwischen den Hochvakuum-<br />

Beschichtungskammern von 200 °C und<br />

der Umgebungstemperatur mit 70–90 °C<br />

dank selbstkühlender Servopneu matik<br />

problemlos zurecht.

Inline statt Cluster<br />

Das Teleskophandling „Sliding Fork“<br />

ermöglicht flexiblere und kompaktere<br />

Anlagenstrukturen. Beschichtungsanlagen,<br />

die bisher mit einem Roboter bestückt<br />

wurden, müssen nicht mehr in raumgreifenden<br />

Clustern aufgebaut werden.<br />

Das Handling-System übernimmt inline<br />

den Transport der Dünnschicht module<br />

zwischen den einzelnen Beschichtungs-<br />

Prozesskammern. Während die Cluster-<br />

Anlagenstruktur nicht erweiterbar ist,<br />

lässt sich die Inline-Anlagenstruktur<br />

beliebig in Reihe ausbauen. Sie bleibt<br />

flexibel für Anpassungen der Anlage<br />

an wechselnde Auftragsstrukturen.<br />

„Sliding Fork ist genau das passende<br />

Handling-System für unsere neue<br />

Generation von Dünnschicht-Beschichtungsanlagen“,<br />

erklärt Kyoo-hwan Lee,<br />

Projektingenieur von Jusung Engineering<br />

aus Korea. Das effiziente Design der<br />

Inline-Anlagen konnte Jusung bereits<br />

in einer Photovoltaik-Fabrik bei seinem<br />

Kunden Zone PV in China umsetzen.<br />

„Der Trend geht weg von ringförmig angeordneten<br />

Clustermaschinen hin zu erweiterbaren Inline-Anlagen.<br />

Sliding Fork ist hierfür genau das passende<br />

Handling-System.“<br />

Michael Kölz, Key Account Management Display & Solar, <strong>Festo</strong><br />

Aufeinander abgestimmt<br />

Zur flexiblen Anlage passt auch die<br />

Automatisierungstechnik von <strong>Festo</strong>. Der<br />

Positioniercontroller CMAX steuert<br />

DGO-SA Achsen an, deren Bewegung<br />

sich kraftschlüssig durch die magnetische<br />

Kupplung auf den beweglichen<br />

Außenläufer überträgt. Es fährt keine<br />

Kolbenstange aus. Damit ist der Einbauraum<br />

kürzer als bei üblichen Pneumatikantrieben.<br />

Der Zylinderraum ist zum<br />

Außenläufer hermetisch abgedichtet,<br />

da keine mechanische Verbindung besteht.<br />

Dadurch entstehen keine Leckagen, die<br />

das Vakuum in der Maschine beeinflussen<br />

könnten. Mit dem Mengen-Proportional-<br />

Höchst effizient: die schlüsselfertige Inline-Dünnschichtanlage von Jusung Engineering bei Zone PV in China.<br />

Schlüsselfertige Anlagen von Jusung<br />

„Schon nach kürzester Zeit zeigte sich,<br />

dass die kompakte Inline-Anlage mit<br />

dem Teleskophandling Sliding Fork zum<br />

Be- und Entladen der Prozesskammern<br />

deutlich kostengünstiger als das bisher<br />

angewandte Cluster-Design ist“, sagt Lee.<br />

www.jseng.com<br />

1.2012 trends in automation<br />

Impulse 26 – 27<br />

ventil VPWP erzielen die servopneumatischen<br />

Achsen ähnliche Eigenschaften<br />

wie elektrische, nur zu wesentlich<br />

gering eren Kosten.<br />

www.festo.com/slidingfork<br />

Kyoo-hwan Lee,<br />

Projektingenieur<br />

Jusung Engineering,<br />

Korea

Automatisierungstechnik in Ungarn<br />

Ein Land<br />

nimmt Fahrt auf<br />

Im Sommer 1989 öffnete Ungarn als erstes mittelosteuropäisches<br />

Land seine schwer bewachten Grenzzäune. Nur drei Monate<br />

später fiel die Berliner Mauer. Heute ist Ungarn stolz auf seine<br />

Mitgliedschaft in der Europäischen Union. Auch für <strong>Festo</strong> spielt<br />

das Land an der Donau, das sich zu einer wichtigen <strong>Dr</strong>ehscheibe<br />

für die Automobilindustrie entwickelt hat, eine zentrale Rolle.

1.2012 trends in automation<br />

Synergien 29 – 29<br />

Architektonische Meisterleistung:<br />

Die Kettenbrücke in Budapest ist die<br />

älteste und bekannteste der neun<br />

Budapester Brücken über die Donau.

Einst Vorreiter der Marktwirtschaft in Mittel- und<br />

Osteuropa, hat die weltweite Wirtschaftskrise der Jahre<br />

2008 und 2009 Ungarn schwer getroffen. Das hohe<br />

Staatsdefizit und die Verschuldung privater Haushalte<br />

bremsten das Wirtschaftswachstum 2010. Doch Ungarn hat<br />

sich davon nicht aus dem Gleichgewicht bringen lassen und<br />

befindet sich auf dem Weg der Erholung. Sichtbares Zeichen<br />

hierfür sind die umfangreichen Investitionen internationaler<br />

Unternehmensgruppen aus dem Fahrzeug- und Maschinenbau.<br />

Sie öffnen neue Horizonte für das Land mit seinen weiten<br />

Tiefebenen an den Ufern der Donau.<br />

Brückenkopf nach Osten<br />

So stark wie kein anderes Land Mitteleuropas ist Ungarn mit<br />

anderen Volkswirtschaften verflochten. Es erwirtschaftet<br />

70 Prozent des Sozialprodukts durch Exporte. Internationale<br />

Firmen, die meisten davon aus Deutschland, investierten in<br />

der jüngsten Vergangenheit rund 60 Milliarden Euro und geben<br />

<strong>Festo</strong> Ungarn<br />

Von 1979 bis 1990 entwickelte und fertigte <strong>Festo</strong> in einem<br />

Gemeinschaftsunternehmen Wartungsgeräte für die<br />

<strong>Dr</strong>uckluftaufbereitung. Im Jahr 1991 eröffnete der Auto -<br />

matisierungsspezialist dann sein eigenes Werk. Heute<br />

ist es der zentrale Standort für die Herstellung von<br />

Produkten der <strong>Dr</strong>uckluftaufbereitung und Vakuumtechnologie<br />

im weltweiten <strong>Festo</strong> Produktionsverbund.<br />

Mit fast 800 Mitarbeitern soll es in 2012 zum viertgrößten<br />

<strong>Festo</strong> Werk aufsteigen. Grund ist die weltweit<br />

überproportional steigende Nachfrage nach Komponenten<br />

der <strong>Dr</strong>uckluftaufbereitung, wie etwa der MS-Reihe und<br />

den Sicherheitsventilen. Auf demselben Gelände befindet<br />

sich auch die ungarische Vertriebsgesellschaft mit ihren<br />

namhaften Kunden wie Audi, Daimler, Opel oder GE.<br />

<strong>Festo</strong> in Budapest: Vertriebsgesellschaft für den ungarischen<br />

Markt und das zentrale Werk für die <strong>Dr</strong>uckluftaufbereitung.<br />

MS-Reihe boomt: Unzählige Varianten – nach dem Baukastenprinzip<br />

gefertigt – gehen auftragsbezogen an Kunden in aller Welt.<br />

Barnabás Bertalan,<br />

Geschäftsführer von<br />

<strong>Festo</strong> AM, der<br />

Produktionsgesellschaft<br />

in Ungarn<br />

„Wir haben das Werk so umgestaltet,<br />

dass wir auf Veränderungen<br />

des Marktes schnell und<br />

flexibel reagieren können.“<br />

heute fast vier von zehn Beschäftigten im Privatsektor Arbeit.<br />

Ungarns zentrale Lage und seine enge kulturelle und sprachliche<br />

Verflechtung zu Deutschland und Österreich sind für viele<br />

deutschsprachige Unternehmen entscheidende Faktoren bei<br />

der Standortwahl. Das Land der Magyaren, wie sich die Ungarn<br />

nennen, gilt als Brückenkopf zu den Staaten des früheren Ost -<br />

blocks. Hinzu kommen die hohe Produktivität sowie gut aus-<br />

gebildete und motivierte Arbeitskräfte, von denen viele fließend<br />

Deutsch und Englisch sprechen. Deutsche Konzerne des Auto -<br />

mobil- und Maschinenbaus nutzen das günstige Investitionsklima.<br />

Sie entwickelten das kleine Land mit fast 10 Millionen Einwohnern<br />

in den vergangenen Jahren zu einem der wichtigsten<br />

Industriestandorte Europas. Beide Branchen zusammen<br />

erwirtschaften mittlerweile mehr als die Hälfte der landesweiten<br />

industriellen Produktion.<br />

Vorsprung durch Technik<br />

Legendär ist das Audi-Werk im westungarischen Györ. Auf hal -<br />

bem Weg zwischen Wien und Budapest lief im April 2011 der<br />

20-millionste Motor vom Band. Audi Hungária gehört seit 1993<br />

zum Werksverbund des Volkswagen-Konzerns und ist das<br />

zweitgrößte Unternehmen Ungarns. Automatisierungstechnik<br />

von <strong>Festo</strong> war von Anfang an dabei und sorgt bis heute für<br />

den effizienten Betrieb der Montageanlagen.<br />

Die mehr als 6000 Mitarbeiter von Audi Hungária entwickeln<br />

und produzieren Motoren für die Audi AG und weitere Marken<br />

im Volkswagen-Konzern. Täglich entstehen 6900 Diesel- und<br />

Ottomotoren mit vier bis zwölf Zylindern. Außerdem montieren<br />

sie die Audi-Modelle TT Coupé und Roadster sowie das A3<br />

Cabriolet. Bis 2013 ist der Ausbau des Montagewerks für die<br />

komplette Fahrzeugherstellung geplant – mit Presswerk,<br />

Karosseriebau und Lackiererei. Mit rund 900 Mio. Euro ist das<br />

Audi-Werk die zurzeit größte private Einzelinvestition in Ungarn.<br />

Nach Fertigstellung sollen pro Jahr 125.000 Automobile vom<br />

Band rollen. Zum Vergleich: Im Jahre 2010 waren es 38.000.<br />

Damit schafft Audi weitere 1800 Arbeitsplätze. Zusammen mit<br />

dem neuen Logistik- und Zulieferpark entstehen in Györ neue<br />

Stellen für insgesamt 15.000 Menschen.<br />

Auf Erfolgskurs<br />

Auch andere Automarken entdecken Ungarns weite Ebenen als<br />

Standorte, die sich leicht entwickeln lassen. Die Daimler AG baut<br />

mit 800 Mio. € Investitionssumme im südungarischen Kecskemét<br />

ein Pkw-Werk. Es soll im Jahr 2012 die Serienproduktion<br />

der A- und B-Klasse aufnehmen. General Motors erweitert mit

etwa 500 Mio. Euro das Opel-Motorenwerk in Szentgotthárd an<br />

der slowenisch-österreichischen Grenze. Zudem produzierte<br />

Suzuki Hungária allein im Jahr 2010 in seinem Werk in Esztergom,<br />

nördlich von Budapest, 170.000 Fahrzeuge.<br />

Laut Germany Trade and Invest, der Wirtschaftsförderungsgesellschaft<br />

der Bundesrepublik Deutschland, kurz GTAI<br />

(www.gtai.de), zählen zu den großen Automobilzulieferern Bosch<br />

und Knorr-Bremse. Beide investieren kontinuierlich hohe<br />

Summen. Zudem sind Continental Temic, Schaeffler und ZF im<br />

Land aktiv. Die meisten Zulieferer verfügen über eigene<br />

Entwicklungsabteilungen in Ungarn. Darüber hinaus engagieren<br />

sich Alcoa, Delphi, Lear, Luk, Magna-Steyr und Philips. Im Zuge<br />

der Daimler-Investition wird sich eine Reihe von Zulieferern<br />

direkt auf dem neuen Werksgelände in Kecskemét ansiedeln.<br />

Die Automobilindustrie und der Maschinenbau haben das gute<br />

Zusammenspiel von motivierten Fachkräften und günstigen<br />

wirtschaftlichen Rahmenbedingungen erkannt. Internationale<br />

Unternehmensgruppen setzen auf die hohe Produktivität der<br />

ungarischen Wirtschaft, um auf einen stabilen Wachstumspfad<br />

zurückzukehren. Das kleine Land hat große Perspektiven.<br />

Qualität aus Ungarn: Nicht nur die Motoren des<br />

Audi TT kommen aus Ungarn, das Fahrzeug wird<br />

auch dort endmontiert.<br />

Imposantes Wahrzeichen: das 268 Meter lange Parlamentsgebäude in Budapest.<br />

Vorzeigewerk Audi Hungária: Ab 2013 sollen<br />

in der 35.000 m 2 großen Halle jährlich bis zu<br />

125.000 Automobile vom Band rollen.<br />

1.2012 trends in automation<br />

Synergien 30 – 31<br />

Marton Szövényi-Lux,<br />

Geschäftsführer<br />

<strong>Festo</strong> Ungarn<br />

„Unser Marktanteil<br />

von 50 % zeigt, dass<br />

wir ein starker und ver-<br />

lässlicher Partner für<br />

unsere Kunden sind.“

Fräsen von Kegelrädern<br />

Zahn um Zahn<br />

Moderne Getriebe für PKW und LKW müssen<br />

hohen Belastungen standhalten und gleichzeitig leise<br />

laufen. Das gilt besonders für die in Achsgetrieben<br />

laufenden Spiralkegelräder, welche das <strong>Dr</strong>ehmoment<br />

von der Kardanwelle um 90° auf die Achswellen<br />

umlenken. In modernen Fertigungsmaschinen sorgt<br />

einbaufertige Pneumatik von <strong>Festo</strong> für mehr Sicher -<br />

heit und verkürzte Montagezeiten.<br />

Werkzeug und Produkt:<br />

Messerkopf mit spiralverzahntem<br />

Kegelrad.<br />

Hochwertige spiralverzahnte<br />

Kegelräder verbinden höchste<br />

Tragfähigkeit mit Geräuscharmut<br />

und hohem Wirkungsgrad. Wie<br />

in vielen Komponenten der Fahrzeugindustrie<br />

unterliegen sie dem Diktat nach<br />

Gewichtsreduktion bei geringstmöglicher<br />

Baugröße. Immer kleinere Kegelräder<br />

müssen immer höhere <strong>Dr</strong>ehmomente<br />

geräuscharm über hunderttausende<br />

Kilometer übertragen. Spezialisten auf<br />

dem Gebiet des Kegelrad-Maschinenbaus,<br />

wie die Klingelnberg GmbH legen größten<br />

Wert auf ausgereifte Produktionsprozesse,<br />

um ein Maximum an Präzision der<br />

Bearbeitungsmaschine sicherzustellen.<br />

Reibungslose Prozesse<br />

Der Herstellprozess in den Maschinen zur<br />

Kegelradfertigung beginnt mit dem Rüst -<br />

vorgang des Spannmittels und des<br />

Werkzeugs sowie dem Rüsten der au tomatischen<br />

Werkstückbeladung. Das Fräsen<br />

der Kegelräder geschieht mit Messerköpfen,<br />

die die Zahnlücken im Trockenfräsprozess<br />

ausarbeiten. Da nach werden die Kegelräder<br />

gehärtet und plan- und rundgeschliffen. Je<br />

nach Einsatzzweck werden die harten<br />

Zahnflanken geschliffen oder geläppt. Beide<br />

Hartfeinbearbeitungsverfahren verleihen<br />

den Zahnflanken die Eigenschaften, die für<br />

hohe Lebensdauer, Geräuscharmut und<br />

Energieeffizienz nötig sind. Große Teile der<br />

bis zu omnibusgroßen Anlagen werden<br />

pneumatisch mit 6 bar betrieben und<br />

ange steuert. Zeit spielt im Produktionspro-

zess eine enorme Rolle. Aus diesem Grund<br />

setzt das Traditionsunter nehmen auf<br />

einbaufertige Pneumatik von <strong>Festo</strong>.<br />

Feintuning Ventile<br />

Zentrales Element ist die Norminsel<br />

VTSA. Sie baut dank ihrer integrierten<br />

pneumatischen Funktion und einem<br />

Mix aus vier Ventilgrößen besonders<br />

klein und arbeitet sehr effi zient. Für die<br />

speziellen Sicherheitsanforderungen der<br />

Kegelrad-Fräsmaschinen C29 und C50<br />

musste sich die VTSA einem „Feintuning“<br />

unterziehen. Damit Werker beim<br />

Arbeiten im Gefahrenbereich mit großen<br />

bewegten Massen wie beispielsweise<br />

den Messerköpfen vor unbeabsichtigtem<br />

Anlaufen geschützt sind, wurden<br />

für diese Teilbereiche die Ventilfunktionen<br />

zur manuellen Inbe triebnahme<br />

der Anlage deaktiviert. Im Fall von<br />

Wartungs- und Rüstvorgängen bleiben<br />

sowohl die elektrische Spannung als<br />

auch die Steuerhilfsluft des pneumatischen<br />

Anschlusses abgeschaltet.<br />

Einbaufertige Pneumatik<br />

Neben der hinzugewonnenen Sicherheit<br />

bietet die einbaufertige Pneumatiklösung<br />

mit der Ventilinsel VTSA einen deutlichen<br />

Zeitgewinn beim Montage-Handling. Die<br />

vorkonfektionierte Einheit wird einfach<br />

von den Mitarbeitern bei Klingelnberg<br />

montiert und in Betrieb genommen. Der<br />

Arbeitsaufwand von einst mehreren<br />

Tagen verkürzt sich auf wenige Stunden.<br />

Mittlerweile wurde in mehr als 30 Maschinen<br />

die einbaufertige Lösung von <strong>Festo</strong><br />

verbaut. In Summe ein entscheidender<br />

Vorteil bei einer kurzen Montagedauer<br />

von nur sieben Wochen pro Maschine.<br />

www.festo.com/catalog/vtsa<br />

is 1.12-02<br />

Ventilinsel VTSA<br />

www.festo.com/trends<br />

Klingelnberg GmbH<br />

Peterstraße 45<br />

D-42499 Hückeswagen<br />

www.klingelnberg.de<br />

Tätigkeitsfeld:<br />

Entwicklung und Herstellung von<br />

Maschinen für die Fertigung von<br />

spiralverzahnten Kegelrädern, von<br />

Messgeräten für rotationssymmetrische<br />

Objekte aller Art sowie die<br />

Fertigung hochpräziser Getriebekomponenten<br />

im Kundenauftrag<br />

1.2012 trends in automation<br />

Synergien 32 – 33<br />

Globale Präzision:<br />

Klingelnberg liefert Fertigungsmaschinen<br />

an Kunden<br />

auf der ganzen Welt.<br />

Mehr Sicherheit für<br />

Mitarbeiter: In Teilbereichen<br />

der Ventilinsel<br />

VTSA wurde die Funktion<br />

zur manuellen Inbetriebnahme<br />

deaktiviert.<br />

Spart wertvolle Zeit:<br />

einbaufertige Pneumatik<br />

von <strong>Festo</strong> mit<br />

der Ventilinsel VTSA.

Fotos: Oerlikon Solar<br />

Neue Technologien der Dünnschicht-Photovoltaik<br />

Auf der Sonnenseite<br />

Für Oerlikon Solar sind die Aussichten der Dünnschicht-Silizium-<br />

Technologie bei Photovoltaik-Modulen ungetrübt. „Wir erwarten, dass<br />

der Markt weiterhin im zweistelligen Prozentbereich wächst“, sagt<br />

Michael Clauss, Manager Produktentwicklung des Schweizer Unternehmens.<br />

Automatisierungstechnik von <strong>Festo</strong> sorgt für das sichere Handling der<br />

großen Glasplatten.

Sonnige Aussichten:<br />

Dünnschicht-Photovoltaik<br />

zu Netzparitätskosten.<br />

1.2012 trends in automation<br />

Synergien 34 – 35<br />

Seine Zuversicht verdankt<br />

das Schweizer Unternehmen<br />

nicht nur dem anhaltenden<br />

Trend zu erneuerbaren Energien.<br />

Sie resultiert auch aus der neuen TCO-<br />

Beschichtungsanlage, die der Markt nach<br />

Ansicht von Oerlikon Solar förmlich<br />

herbeigesehnt hat.<br />

TCO steht für „transparentes, leitfähiges<br />

Oxid“. Die Beschichtungsanlage trägt in<br />

sechs Prozesskammern auf große Glas-<br />

platten elektrisch leitfähige, transpa-<br />

rente Schichten aus Zinkoxid auf. Diese<br />

dienen als elektrische Kontakte im<br />

fertigen Photovoltaik-Modul. Vor der Be -<br />

schichtung wird das Glas in nur 20 Sekunden<br />

von Raumtemperatur auf 200 °C<br />

aufgeheizt. „Die Kunst dabei ist es,<br />

eine gleichmäßige Temperatur auf der<br />

gesamten Glasoberfläche zu erzeugen.<br />

Dies erlaubt uns, homogene Schichten<br />

abzuscheiden“, erklärt Clauss.<br />

Sanfte Bewegung<br />

Der Transport der zu beschichtenden<br />

Glasplatten erfolgt in den Prozesskammern<br />

auf Rollen. Ein pneumatischer<br />

Zylinder von <strong>Festo</strong> bewegt kleine Metallstifte,<br />

die das Glas zur Beschichtung auf<br />

verschiedene Höhenpositionen anheben.<br />

Das servopneumatische Proportionalventil<br />

MPYE steuert sämtliche Zylinder<br />

der Kammern, regelt die Geschwindigkeit<br />

und fährt die verschiedenen Positionen<br />

sanft an. Der pneumatische Zylinder ist<br />

eine temperaturfeste Sonderanfertigung<br />

auf Basis des Kompaktzylinders ADN.<br />

Günstiger Lift<br />

Ist der Beschichtungsprozess beendet,<br />

wandert das Glas in die Ausgangsschleuse.<br />

Hier geht es aus dem Vakuum wieder in<br />

die Atmosphäre über. Ein automatisierter<br />

Lift übergibt die Glasplatten an den<br />

nächsten Prozessschritt. Der Lift integriert<br />

pneumatische DGC Achsen, für den<br />

Gleichlauf sorgt die ELGR Achse von<br />

<strong>Festo</strong>. „Es ist uns gelungen, die Anlage<br />

dank der eingesetzten <strong>Festo</strong> Produkte

Die neue TCO-Beschichtungsanlage trägt elektrisch<br />

leitfähige, transpa rente Schichten aus Zinkoxid auf.<br />

Energie effizient eingesetzt<br />

Die TCO-Beschichtungsanlage ist Teil der Produktionslinie ThinFab. Nach<br />

eigenen Aussagen ermöglicht Oerlikon Solar mit ihr erstmals die Produktion<br />

erneuerbarer Energie zu Netzparitätskosten. Oerlikon Solar sieht sich mit der<br />