12/2000, Nr. 6 - Gontermann-Peipers

12/2000, Nr. 6 - Gontermann-Peipers

12/2000, Nr. 6 - Gontermann-Peipers

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 6, Dezember <strong>2000</strong><br />

Inhalt<br />

Gedanken zum Jahreswechsel . 2<br />

Internetauftritt GP . . . . . . . . . . . 3<br />

Prunkstücke der Branche:<br />

Schwerstwalzen aus Marienborn 4<br />

Kundenportrait Hain:<br />

Pfeiffer Vacuum GmbH, Aßlar . 6<br />

Neubau:<br />

Erweiterung der D-Halle . . . . . . 7<br />

Titelthema:<br />

Abteilungsportrait Strangguss . 8<br />

Der heimtückische Hauberg . . . 9<br />

Einführung Teamwork bei GP . 10<br />

Reisebericht:<br />

Eine GP-Walze unterwegs . . . . <strong>12</strong><br />

Weihnachtsrezept:<br />

Coconuts. . . . . . . . . . . . . . . . . 13<br />

Das gab’s nur einmal,<br />

das kommt nie wieder -<br />

Azubi-Ausflug Expo <strong>2000</strong> . . . . 14<br />

Verbesserungsvorschlag<br />

von der BG honoriert . . . . . . . 15<br />

3. Ergebnisfest Marienborn . . . 16<br />

Neue Auszubildende . . . . . . . . 17<br />

JAV-Wahl <strong>2000</strong> . . . . . . . . . . . . 17<br />

Explosion im<br />

Lichtbogenofen III . . . . . . . . . 18<br />

Neu im Fuhrpark:<br />

Seitenstapler . . . . . . . . . . . . . 18<br />

Mitarbeiterhobby:<br />

Aikido . . . . . . . . . . . . . . . . . . 19<br />

Fotowettbewerb:<br />

Naturfotografie . . . . . . . . . . . . 20<br />

Fotoausstellung. . . . . . . . . . . . 20<br />

Personelles . . . . . . . . . . . . . . . 21<br />

Menschen bei GP . . . . . . . . . . 22<br />

Impressum . . . . . . . . . . . . . . . 24

2<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Besinnliches<br />

Gedanken zum Jahreswechsel<br />

Einmal mehr ist ein Jahr im Eiltempo verflogen,<br />

und wiederum wurde die kostbare<br />

Zeit vom hektischen Betrieb unserer<br />

modernen Gesellschaft allzu schnell aufgezehrt.<br />

So bleiben uns wenige Tage zum<br />

Rückblick auf die Erlebnisse im Jahr <strong>2000</strong><br />

und hoffentlich auch einige Stunden der<br />

Ruhe und Besinnung auf die Dinge, die uns<br />

besonders am Herzen liegen.<br />

Die persönliche “Jahresbilanz“ wird die<br />

enge Verknüpfung von Lebensfreude und<br />

erfolgreicher Weiterentwicklung mit sorgenvollen<br />

Phasen und schwierigen<br />

Problemen aufzeigen, und jedem von uns<br />

wird erneut deutlich, dass jedes Jahr<br />

seine eigenen Meilensteine auf unserem<br />

Lebensweg hinterlässt. Licht und Schatten<br />

sind untrennbar miteinander verbunden<br />

und symbolisieren in besonderer Weise<br />

die Ereignisse in unserem nahen und weiteren<br />

Umfeld und letztlich auch die<br />

Ereignisse in unserer Arbeitswelt.<br />

Immer schneller und perfekter werden uns<br />

die Ereignisse des Weltgeschehens ins<br />

Haus geliefert. Mit unaufhaltsamer Eigendynamik<br />

wird unser Globus von einem<br />

Netzwerk von Datentransfers umwoben,<br />

E-Mails haben den persönlichen Brief<br />

ersetzt, und das Internet wird zum bedenkenswerten<br />

Spielfeld für mehr oder weniger<br />

sinnvolle Aktivitäten.<br />

In diesem Umfeld leben wir, und längst<br />

haben wir uns damit abfinden müssen, dass<br />

unser Alltag und selbst unsere persönlichen<br />

Empfindungen und Reaktionen in starkem<br />

Maße von außen gesteuert werden.<br />

Im Überfluss der Informationen und äußeren<br />

Einflüsse wird es immer wichtiger<br />

– aber gleichermaßen auch schwieriger –<br />

die eigene Orientierung zu finden, alte<br />

Wertvorstellungen zu bewahren und dennoch<br />

neuen Entwicklungen gegenüber aufgeschlossen<br />

zu sein.<br />

In diesem Spannungsfeld werden sich die<br />

Menschen – und sicher auch “Wir bei GP“<br />

– auch im kommenden Jahr bewegen.<br />

Lassen Sie uns mit Zuversicht und Tatkraft<br />

die vor uns liegenden Aufgaben angehen.<br />

In diesem Sinne wünschen wir Ihnen<br />

und Ihren Angehörigen frohe Feiertage<br />

und viel Glück im Neuen Jahr.<br />

Ihre GP-Geschäftsführung

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 3<br />

Willkommen<br />

Internetauftritt GP<br />

Ein weiterer Baustein bei der<br />

Präsentation der GP-Werke<br />

Marienborn und Hain in der<br />

Öffentlichkeit<br />

“Willkommen”– so lautet der Text für die<br />

Begrüßung eines Internetbesuchers, der<br />

sich unter der Adresse www.gontermannpeipers.de<br />

im Internet “einloggt”.<br />

Seit einigen Monaten ist es nun für PC-<br />

Besitzer möglich, sich über das Unternehmen<br />

<strong>Gontermann</strong>-<strong>Peipers</strong> mittels<br />

Internet zu informieren. Zielgruppe ist die<br />

interessierte Öffentlichkeit (zu Neudeutsch<br />

auch “Stakeholders”) genannt. Hierzu<br />

gehören Kunden, Lieferanten, Banken,<br />

Behörden, Anteilseigner, Beschäftigungssuchende,<br />

Schüler, Studenten etc.. Um den<br />

unterschiedlichen Interessen dieses breiten<br />

Publikums gerecht zu werden, wurde<br />

die Internetdarstellung in die Bereiche<br />

Produkte , Kontakte , Facts , News und<br />

Human Ressources aufgegliedert.<br />

Den größten Teil der Darstellung beinhaltet<br />

der Bereich Produkte , in dem die<br />

Erzeugnisse der Werke Marienborn und<br />

Hain sowie deren Herstellungsprozess dargestellt<br />

werden. Dabei wurde großer Wert<br />

darauf gelegt, alle Themen mittels Fotos<br />

und Grafiken so anschaulich wie möglich<br />

zu gestalten. Unsere Kunden sind somit in<br />

der Lage, ausführliche Informationen über<br />

unsere Produkte mittels Internet einzuholen.<br />

Im dem Kapitel Kontakte werden die<br />

wichtigsten GP-Kontaktpersonen mit<br />

Telefonnummer, Faxnummer und E-Mail-<br />

Adresse genannt. Die internationale<br />

Ausrichtung unseres Unternehmens wird<br />

dadurch dokumentiert, dass die Kontaktaufnahme<br />

in sieben Sprachen (Deutsch,<br />

Englisch, Französisch, Spanisch, Russisch,<br />

Chinesisch und Japanisch) möglich ist<br />

und hierfür fast immer ein Ansprechpartner<br />

zur Verfügung steht. Außerdem<br />

sind unter dieser Rubrik alle weltweiten<br />

GP-Vertretungen nach Ländern aufgeführt.<br />

Der internationalen Ausrichtung der Firma<br />

<strong>Gontermann</strong>-<strong>Peipers</strong> wurde auch dadurch<br />

Rechnung getragen, dass von der deutschen<br />

Version auf eine Englische Version<br />

durch Mausklick umgeschaltet werden<br />

kann.<br />

Im Kapitel Facts werden die wichtigsten<br />

Etappen der GP-Geschichte von der<br />

Gründung im Jahr 1825 bis zur Gegenwart<br />

erläutert. Außerdem sind die Produktionsstätten<br />

Marienborn und Hain, die Beteiligungsverhältnisse<br />

sowie unser Unternehmensleitbild<br />

veranschaulicht. Auf mehreren<br />

Seiten werden auch die bei GP unternommenen<br />

Anstrengungen zum Thema<br />

Umweltschutz beschrieben.<br />

Das Kapitel Human Ressources beinhaltet<br />

Informationen zum Personalmanagement,<br />

zur gewerblichen Berufsausbildung,<br />

zum aktuellen Stellenmarkt bei GP, sowie<br />

Informationen für Berufseinsteiger.<br />

In der Rubrik News werden aktuelle In-<br />

formationen aus dem GP-Unternehmensgeschehen<br />

der Öffentlichkeit zur Verfügung<br />

gestellt. Dazu gehören derzeit der Investitionsplan,<br />

die Akkreditierung, Zertifizierung,<br />

neue Projekte im Bereich Walzwerke<br />

sowie das 175-jährige GP-Jubiläum.<br />

Nachdem in den vergangenen Jahren bereits<br />

alle GP-Broschüren auf den neuesten<br />

Stand gebracht werden konnten und als<br />

Basis für Verkaufspräsentationen eine<br />

komplette Multimedia-Darstellung der<br />

beiden Werke Marienborn und Hain erstellt<br />

wurde, ist der GP-Internetauftritt ein weiterer<br />

Baustein bei der Präsentation des<br />

Unternehmens in der Öffentlichkeit.<br />

Das nächste Projekt für diesen Zweck<br />

befindet sich auch schon in der Umsetzungsphase:<br />

Es handelt sich um einen<br />

GP-Kurzfilm, der Kunden und sonstige<br />

Interessenten über das Unternehmen<br />

<strong>Gontermann</strong>-<strong>Peipers</strong> und dessen Aktivitäten<br />

informieren soll und der Anfang<br />

nächsten Jahres fertiggestellt sein wird.<br />

Bernd-Hartmut Beuter

4<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Prunkstücke der Bra<br />

Schwerstwalzen aus Marienborn:<br />

Gleichzeitiges Abgießen des Manteleisens über vier Einläufe in die Form.<br />

Während in manchen Jahren, mangels<br />

Nachfrage, überhaupt keine Schwerstwalzen<br />

in Marienborn produziert wurden,<br />

waren es in diesem Jahr gleich vier<br />

Prachtexemplare. Diese Häufung komme<br />

alle fünf bis sieben Jahre schon mal vor,<br />

meint Peter Hähner vom Vertrieb Inland.<br />

Für GP war dies ausgerechnet im Jubiläumsjahr<br />

um so erfreulicher – konnte man<br />

doch beim Abguss der “Jumbowalzen“ den<br />

vielen eingeladenen Kunden eindrucksvoll<br />

die technische Kompetenz des Unternehmens<br />

und die fachlichen Qualitäten<br />

seiner Mitarbeiter demonstrieren. Schließlich<br />

stellen die Schwerstwalzen die Prunkstücke<br />

der Branche dar, weil sie die hohe<br />

Kunst der Walzenfertigung repräsentieren.<br />

Und <strong>Gontermann</strong>-<strong>Peipers</strong> ist bekanntlich<br />

das einzige Unternehmen, bei dem derzeit<br />

diese Exemplare in Stahlverbundguss<br />

produziert werden.<br />

Solche Schwerstwalzen kommen (ausschließlich)<br />

als Stützwalzen in Grobblechstraßen<br />

zum Einsatz. Sie beginnen bei<br />

einem Fertigstückgewicht von 100 Tonnen.<br />

Die obere Grenze markiert die “dicke<br />

Dillinger” mit 265 Tonnen Fertigstückgewicht,<br />

einer Gesamtlänge von 11.500<br />

mm und einem Ballendurchmesser von<br />

2.400 mm. Von diesem Kaliber lieferte GP<br />

in den letzten 15 Jahren bereits mehrere<br />

Exemplare an die Dillinger Hüttenwerke.<br />

Wer einmal die Produktion einer solchen<br />

Schwerstwalze verfolgt hat, wird sehr<br />

gut nachvollziehen können, warum sie<br />

als Prunkstücke der Branche gelten. Ihr<br />

mehrstufiger Herstellungsprozess dauert<br />

in der Regel etwa sieben bis acht Monate.<br />

Bereits der Aufbau der Kokille dauert einige<br />

Tage, danach folgt der mehrstündige<br />

spektakuläre Verbundguss. Um beispielsweise<br />

eine Walze mit 210 Tonnen Fertiggewicht<br />

herzustellen, müssen dazu<br />

450 Tonnen Flüssigeisen vergossen<br />

werden! Danach bleibt der Walzenrohling<br />

etwa zwei Wochen zum Abkühlen in der<br />

Gießgrube. Anschließend wird die Walze<br />

aus der Grube geliftet. Dies dauert, mit<br />

allen Vorbereitungen, zwei bis drei Tage.<br />

Die folgenden vereinfacht dargestellten<br />

Herstellungsschritte umfassen Vorglühen,<br />

Vordrehen, den etwa dreimonatigen Glühprozess,<br />

ein erneutes grobes Vordrehen,<br />

gefolgt von der Zapfenbearbeitung, ehe die<br />

Walze dann fertiggedreht und fertiggeschliffen<br />

wird, und zwar mit Toleranzen<br />

im Hundertstel-Bereich. Danach wird<br />

sie zu guter Letzt auf einen Spezialwaggon<br />

verladen und über den Schienenweg versandt.<br />

Begleitet wird der Herstellungsprozess<br />

von zahlreichen Qualitätsprüfungen,<br />

die eine spezifikationsgerechte<br />

Lieferung garantieren.<br />

Auf allen Stufen des Herstellungsprozesses<br />

einer Schwerstwalze ist Präzisionsarbeit

nche<br />

erforderlich. Dies setzt wiederum viel<br />

Erfahrung der Mitarbeiter voraus und<br />

erfordert natürlich auch Teamarbeit, etwa<br />

beim Abguss oder beim schwierigen innerbetrieblichen<br />

Walzentransport. In den<br />

letzten Jahren wurde bei der Herstellung<br />

solcher Schwerstwalzen in Marienborn<br />

kein Ausschuss produziert.<br />

Jede Schwerstwalze stellt schließlich eine<br />

neue Herausforderung dar: Der Guss, die<br />

Bearbeitung und das Handling eines<br />

solchen Exemplars ist keine Routine, es<br />

wird deshalb ganz besonders sorgfältig<br />

gearbeitet.<br />

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 5<br />

Schwerstwalze unmittelbar nach dem Glühvorgang<br />

Hans-Dieter Klein bei der Maßüberprüfung einer Schwerstwalze mit der Bügelmessschraube<br />

Neue Schwerstwalzen wurden in den letzten<br />

Jahren überwiegend im Zuge von<br />

Ersatzinvestitionen bestellt. Entsprechend<br />

ihrer Abnutzung im Produktionsprozess<br />

müssen diese im Schnitt etwa alle 10 Jahre<br />

ersetzt werden. In den letzten Jahren hat<br />

GP Aufträge über insgesamt acht Schwerststützwalzen<br />

verbuchen können: Zwei<br />

Exemplare mit jeweils 210 Tonnen Fertiggewicht<br />

für Dillingen, eine Walze mit 170<br />

Tonnen Fertiggewicht für Usinor Industeel<br />

/ Belgien (ehem. Fabrique de Fer) und fünf<br />

Exemplare mit je 207 Tonnen Stückgewicht<br />

für GTS Industries in Dünkirchen.<br />

Der überschaubare Kundenkreis für<br />

Schwerstwalzen verteilt sich im Grunde<br />

genommen auf die EU, darüber hinaus<br />

erhielt in den letzten Jahren auch der<br />

Aluminiumproduzent Alcoa in den USA<br />

solche stählernen “Jumbos“ (235 Tonnen)<br />

aus Marienborn. In den nächsten Jahren<br />

wird GP aller Wahrscheinlichkeit nach aber<br />

neue Kunden für diesen Walzentyp im<br />

Nahen Osten gewinnen können. Im Iran<br />

und in Ägypten befinden sich derzeit neue<br />

Grobblechstraßen in der Planung. GP wird<br />

auch für diese Projekte wieder Stützwalzen<br />

anbieten.<br />

Josef Wiesmann

6<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Kundenportrait Hain<br />

Zu den Dingen, die unsere heutige Zeit,<br />

und damit verbunden den Wandel in unserer<br />

Gesellschaft, entscheidend mitprägen,<br />

gehört die Entwicklung auf den Aktienmärkten.<br />

Es ist inzwischen selbstverständlich,<br />

dass wir über die Entwicklung des<br />

DAX ständig auf dem Laufenden gehalten<br />

werden.<br />

Als besonderer Parameter dieses neuen Geistes<br />

gilt sicherlich die Entwicklung am “Neuen<br />

Markt“. Die hier notierten Unternehmen stehen<br />

im Besonderen für den Aufbruch in ein<br />

neues Zeitalter.<br />

Für den Betrachter ist es daher zunächst<br />

erstaunlich, hier ein Unternehmen vorzufinden,<br />

das man auch als Traditionalist im<br />

Bereich des Pumpenbaus bezeichnen kann. Als<br />

Hightech-Maschinenbauer hängt man jedoch<br />

unmittelbar an den Entwicklungen in den<br />

Zukunftstechnologien, wie Mikroelektronik,<br />

Weltraumforschung und Dünnschichttechnologie<br />

und nimmt damit auch an deren<br />

Gestaltung teil.<br />

Werksansicht der Firma Pfeiffer Vacuum GmbH in Aßlar<br />

GmbH, Aßlar<br />

Einem solchen Unternehmen, der Pfeiffer Vacuum GmbH im hessischen Aßlar, gilt<br />

unser heutiges Kundenportrait. Hier zunächst eine Darstellung der Entwicklung<br />

des Unternehmens:<br />

Im Jahre 1890 gründete der damals erst 23-jährige Arthur Pfeiffer ein Unternehmen,<br />

das Spezialgeräte für die Glühlampenindustrie herstellte. Als kurze<br />

Zeit später in Paris die erste Glühlampe vorgestellt wurde, begann für Pfeiffer<br />

der Einstieg in die Vakuumtechnik.<br />

Über die erste “Geryk-Ölpumpe“, die man in Lizenz herstellte,<br />

führte der Weg zur selbstentwickelten “Kapsel-Öl-<br />

Luftpumpe“, die 1908 vorgestellt wurde. Bereits 1926 zählte<br />

das Unternehmen zu den Marktführern in der Vakuumtechnologie.<br />

Nach dem Tode Artur Pfeiffers im Jahre 1947 übernahm dessen<br />

Sohn, Dr. Erich Pfeiffer, die Geschicke des Unternehmens.<br />

Unter seiner Regie wurde die Turbomolekularpumpe, die<br />

neue Maßstäbe setzte, zur Marktreife gebracht. Heutzutage<br />

agiert das Unternehmen mit ca. 800 Mitarbeitern, <strong>12</strong> eigenen<br />

Turbo-DRAG-Pumpe Verkaufsgesellschaften und 20 Vertretungen weltweit.<br />

mit integriertem Antrieb

Zu den Säulen des Produktprogramms<br />

zählen die Turbomolekularpumpen mit<br />

jährlich verkauften 10.000 Einheiten sowie<br />

die klassischen Drehschieberpumpen und<br />

die Wälzkolbenpumpen, die nach dem<br />

“Roots-Prinzip“ funktionieren. Darüber<br />

hinaus ist man mit einem umfangreichen<br />

Programm im Umfeld des Vakuums präsent,<br />

um hier getreu dem Leitspruch von<br />

Pfeiffer Vacuum<br />

„Wir geben Alles für das Nichts"<br />

den hohen Ansprüchen der Kundschaft<br />

gerecht zu werden.<br />

Mit diesem Anspruch tritt das Unternehmen<br />

auch letztendlich an seine Lieferanten<br />

heran. So sind hier die Bestrebungen, auf<br />

leistungsfähige Lieferanten zu bauen, die<br />

noch Entwicklungspotential in sich tragen,<br />

eine strategische Vorgabe.<br />

Für GP bedeutet dies, dass wir die<br />

Möglichkeit haben, uns vom reinen<br />

Stranggusslieferanten zum Komponentenlieferanten<br />

zu entwickeln. Erste<br />

Anfänge sind gemacht.<br />

Flexible Drehschieberpumpe<br />

PAC-LINE<br />

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 7<br />

Hans-Ulrich Treude<br />

Neubau – Verlängerung<br />

der „D-Halle“<br />

Um eine optimale Fertigung für unseren<br />

Produktbereich Behälter zu gewährleisten,<br />

hat sich die Geschäftsleitung zu einem<br />

Anbau der “D - Halle” entschlossen. Dieses<br />

Vorhaben umfasste ein Investitionsvolumen,<br />

nur für die Verlängerung der Halle,<br />

von 2,2 Mio. DM. Diese Arbeiten erledigte<br />

die Firma C+P Industriebau.<br />

Seit Abschluss der Arbeiten im Februar<br />

ist die Halle nunmehr 40 m länger, hat eine<br />

Breite von 20,80 m und eine Firsthöhe von<br />

16,56 m. Es stehen jetzt 700 m 2 mehr<br />

Nutzungsfläche zur Verfügung.<br />

Stahlkonstruktion der Verlängerung D-Halle<br />

In der verlängerten “D - Halle“ werden drei Fertigungsmaschinen Platz finden, deren<br />

Fundamente zwischen Juni und September gegossen wurden:<br />

1. Skoda Drehbank SIU 315 CNC<br />

2. Skoda Bohrwerk W 200 CNC<br />

3. Umsetzung der Tieflochbohrmaschine aus der K-Halle.<br />

Fundament Skoda Drehbank<br />

Fundament Bohrwerk<br />

Bei den Baumaßnahmen, die durch<br />

die Firma Hundhausen ausgeführt<br />

wurden, sind 550 m 3 Beton und 50<br />

Tonnen Stahl verarbeitet worden. Die<br />

Kosten belaufen sich auf 495.000 DM.<br />

Markus Burbach/Ulrich Klein/ml

8<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Abteilungsportrait<br />

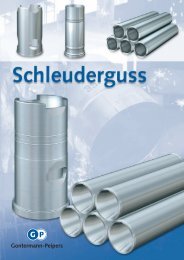

Bereits seit ca. 40 Jahren wird im Werk<br />

Hain Strangguss hergestellt, und GP<br />

ist somit eine der ersten Gießereien<br />

gewesen, die dieses wirtschaftliche<br />

Verfahren zur Herstellung von Strangguss<br />

aus Gusseisen mit Lamellengrafit<br />

(Grauguss) und Gusseisen mit Kugelgrafit<br />

(Sphäroguss) eingesetzt haben.<br />

Strangguss ist auch heute noch mit über<br />

50 % der tonnagemäßig größte Umsatzträger<br />

im Werk Hain. In den letzten Jahren<br />

wurde die Herstellung wesentlich modernisiert<br />

und der Produktionsablauf ist ausgereift,<br />

betriebssicher und rationell gestaltet.<br />

15 Mitarbeiter arbeiten zweischichtig in<br />

einem Team zusammen und produzieren<br />

jährlich über 8.000 Tonnen an Strangguss<br />

im Abmessungsbereich von 25 mm – 410<br />

mm Rundabmessungen und 30 x 30 mm –<br />

630 x 330 mm Quadrat- und Rechteckstangen.<br />

Teamleiter ist Heinz-Dieter Weske,<br />

der bereits vor seinem Eintritt bei GP in<br />

1991 viele Jahre im Produktionsbereich<br />

Stranggussziehen tätig war.<br />

Strangguss<br />

Einige unserer Kollegen der Stranggussmannschaft.<br />

Stehend (vlnr): Peter Kölsch, Jürgen Strohm, Eugen Nohl,<br />

Franz Pollick, Carsten Bockelmann, Lothar Kroh, Willi Schütz,<br />

Heinz-Dieter Weske, Oliver Reichmann<br />

Hockend: Alexander Habermann, Hakan Taskiran, Eberhard Keil<br />

Wie wird Strangguss von unseren<br />

Mitarbeitern im Werk Hain hergestellt?<br />

Das Ziehen des Stranges erfolgt mit wassergekühlten<br />

Grafitdüsen. Für jede<br />

Abmessung wird eine separate Düse<br />

benötigt, die in unserer Düsenmacherei<br />

angefertigt wird. Unsere Mitarbeiter Franz-<br />

Georg Pollick, Oliver Reichmann, Andreas<br />

Rackel und Peter Kölsch sind Spezialisten<br />

für diesen Werkzeugbau, und zur Herstellung<br />

der Düsen werden sowohl Dreh-,<br />

Schleif- und Fräsmaschinen benötigt als<br />

auch gute handwerkliche Fertigkeiten.<br />

Es ist für diese Mitarbeiter selbstverständlich<br />

und eine Grundvoraussetzung,<br />

dass hier flexibel auf die<br />

Forderungen der Produktion<br />

reagiert werden<br />

muss, und bei unvorhergesehenen<br />

Ausfällen der<br />

Düsen gewährleisten die<br />

Kollegen innerhalb kürzester<br />

Zeit, dass Ersatz<br />

bereitgestellt wird.<br />

Seit dem Umzug und<br />

Umbau des Warmbetriebes<br />

in 1993/94 verfügen<br />

wir über vier Warmhaltetiegel,<br />

die zum Ziehen des<br />

Stranggusses mit flüssigem<br />

Gusseisen gefüllt<br />

Ziehpfanne Kühlkokille Ziehstation<br />

werden. Ein glühender Strang wird durch<br />

eine wassergekühlte Grafitdüse gezogen,<br />

die seitlich im unteren Bereich des Tiegels<br />

angebracht ist.<br />

Die Ziehgeschwindigkeiten der Stränge<br />

werden zentral im Steuerhaus von den<br />

Kollegen beobachtet und die Geschwindigkeit<br />

ist abhängig vom Querschnitt des<br />

zu ziehenden Durchmessers. Im Inneren<br />

des Stranges bleibt das Eisen zunächst flüssig<br />

und mit einer dünnen erstarrten<br />

Oberfläche kommt stoßweise der Strang<br />

mit der vorgegebenen Abmessung aus der<br />

Düse. Bei kleineren Abmessungen werden<br />

mehrere Stränge gleichzeitig aus einem<br />

Tiegel gezogen. Lange Erfahrung und<br />

schnelles Reagieren während des gesamten<br />

Ziehvorganges sind gefordert. Die<br />

Steuerung wird schichtweise und abwechselnd<br />

von den Mitarbeitern Eugen Nohl,<br />

Ludwig Utsch und Eberhard Keil vorgenommen.<br />

Eberhard Keil am<br />

Steuerpult der Ziehmaschinen

Die gezogenen Stangen durchlaufen anschließend<br />

auf Rollen das Kühlbett.<br />

Theoretisch sind diese Stangen von unbegrenzter<br />

Länge. Nach dem Erstarrungsprozess<br />

und Abkühlen werden die Stangen<br />

auf 3.150 mm mit Trennscheiben abgelängt<br />

– d.h. auf die eingelagerte Länge unseres<br />

Stranggusslagers. Andere Längen sind<br />

natürlich auch möglich. An der Trennmaschine<br />

werden auch die Proben abgetrennt.<br />

Bereits vor dem Eingießen des flüssigen<br />

Eisens in die Warmhaltetiegel wird das hergestellte<br />

Gusseisen analytisch und temperaturmäßig<br />

geprüft und der Ziehprozess<br />

wird von der Qualitätssicherung überwacht.<br />

Nach dem Trennen werden Probestücke<br />

entnommen, die nach den Vorgaben<br />

des Qualitätssicherungs-Handbuches<br />

geprüft werden. Hierfür sind unsere<br />

Mitarbeiter Willi Schütz und Norbert<br />

Sczuka in der Früh- oder Mittagsschicht<br />

verantwortlich.<br />

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 9<br />

Der heimtückische Hauberg<br />

Seit alters her ist bekannt, dass die<br />

Siegerländer Hauberge heimtückisch und<br />

gefährlich sind. Dass selbst jahrzehntelange<br />

Erfahrung und Heimatverbundenheit<br />

vor dieser Heimtücke nicht schützt, musste<br />

am 14.08.00 unser lieber Kollege Erich<br />

Nöh, von der Abteilung Versand, erfahren.<br />

An diesem Tag, bei einer Fahrt mit<br />

seinem Fahrrad durch die heimatlichen<br />

Gefilde, wurde „ooos Erich” plötzlich vom<br />

Fahrrad gerissen und zu Fall gebracht.<br />

Hierbei zog er sich so schwere Verletzungen<br />

zu, dass er vier Wochen im Krankenhaus<br />

und anschließend noch fünf Wochen<br />

in einer Reha-Klinik in Bad Laasphe verbringen<br />

musste.<br />

Die nach bekannt werden des Unfalls<br />

spontan einsetzende Hilfsaktion gipfelte<br />

in der Erschaffung zweier Gehhilfen durch<br />

unseren Mitarbeiter Hans Winkel.<br />

Vier Ziehmaschinen werden zentral vom Steuerhaus aus bedient<br />

Gusseiserner Strangguss hat sich weltweit in der Anwendung ein breites Spektrum<br />

erobert und wird auch in den nächsten Jahren seine Kunden und Einsatzgebiete<br />

haben. Auch heute noch finden sich immer wieder neue Anwendungsgebiete,<br />

bei denen Strangguss als Basisprodukt eingesetzt werden kann.<br />

wj<br />

Dieses hervorragende Produkt aus<br />

Kreativität, Funktionalität, Design und<br />

Sicherheit, wurde Erich Nöh mit den<br />

besten Genesungswünschen an seinem<br />

Krankenhausbett überreicht.<br />

Epilog:<br />

Wie gefährlich muss das Reisen durch die<br />

Hauberge erst für Leute sein, die täglich<br />

und ohne einheimischen Führer über die<br />

Grenzen kommen, um im Siegerland ihr<br />

Brot zu verdienen.<br />

dd

10<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Arbeitsstrukturen<br />

Einführung Teamwork bei GP<br />

Seit April diesen Jahres wird bei<br />

<strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Teamwork<br />

praktiziert.<br />

Dies ist seit Einführung der Gruppenarbeit<br />

im Jahr 1994 ein weiterer Schritt<br />

zu einer anforderungsgerechten Arbeitsorganisation.<br />

Teamwork wird inzwischen nahezu<br />

flächendeckend im Bereich der Produktion<br />

der Werke Marienborn und Hain eingesetzt.<br />

Von unseren derzeit ca. 570 Belegschaftsmitgliedern<br />

arbeiten etwa 390 in 31<br />

Teams und 87 Mitarbeiter in neun Arbeitsgruppen.<br />

Fünf von sechs GP-Mitarbeitern<br />

sind somit von Veränderungen der<br />

Arbeitsorganisation in den letzten Jahren<br />

betroffen. Grund genug, sich an dieser<br />

Stelle diesem wichtigen Thema zu widmen.<br />

Auf die häufigsten Fragen zu diesem<br />

Thema soll an dieser Stelle eingegangen<br />

werden:<br />

1. Warum überhaupt neue<br />

Arbeitsstrukturen?<br />

2. Was ist der Unterschied<br />

zwischen Gruppenarbeit,<br />

Teamarbeit und der so<br />

genannten Linienstruktur?<br />

3. Was wollen wir mit<br />

Teamwork besser machen<br />

als bisher?<br />

1. Warum überhaupt neue Arbeitsstrukturen?<br />

Wir alle wissen, dass sich auf Dauer nur erfolgreiche Unternehmen auf dem Markt durchsetzen<br />

werden. Was macht nun ein erfolgreiches Unternehmen aus ?<br />

In erster Linie muss das Zusammenspiel von Modernisierung der Geschäftspolitik,<br />

Mensch, Organisation und Technologien funktionieren. Das Unternehmen, dem diese<br />

schwierige Aufgabe am besten gelingt, hat die größten Chancen, sich im Wettbewerb<br />

durchzusetzen.<br />

Auch GP muss neuen geschäftlichen Herausforderungen unter anderem mit einer schlagkräftigen<br />

Arbeitsorganisation begegnen. Diese Veränderung sehen wir in mehr Beteiligung<br />

der Mitarbeiter durch Teamwork oder Gruppenarbeit und einem Zurückfahren<br />

der veralteten Linienstruktur.<br />

2. Was ist der Unterschied zwischen<br />

Linienstruktur<br />

lenken/anordnen<br />

kaum Einflussnahme der Mitarbeiter<br />

keine systematische Information<br />

Vorgesetzter der Abteilung<br />

Gesamtverantwortung<br />

beim Vorgesetzten<br />

Problemlösungen beim<br />

Vorgesetzten<br />

noch überwiegend bei<br />

zentralen Einheiten<br />

Gruppenarbeit, Teamarbeit und Linienstruktur?<br />

a) Linienstruktur<br />

Teamwork<br />

anleiten/unterstützen<br />

Zielvermittlungsgespräche<br />

Teambesprechungen<br />

Vorgesetzter im Team<br />

Gesamtverantwortung<br />

beim Teamleiter<br />

gemeinsame<br />

Problemlösungen<br />

ernannter Teamleiter<br />

überwiegend im<br />

Bereich Produktion<br />

Gruppenarbeit<br />

teilautonom<br />

Autonomierahmen<br />

Gruppengespräche<br />

Gruppensprecher<br />

Gruppenverantwortung<br />

gemeinsame<br />

Problemlösungen<br />

gewählter Gruppensprecher<br />

wo verantwortungsbewusster<br />

Umgang mit<br />

dem Autonomierahmen<br />

erfüllt wird<br />

Die traditionelle Arbeitsorganisation in diesem Jahrhundert ist die so genannte<br />

Linienstruktur.

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 11<br />

Diese Arbeitsstruktur wird häufig als befehlsorientierte Anweisungskultur interpretiert<br />

und ist bei GP ein Auslaufmodell.<br />

b) Gruppenarbeit<br />

In völligem Gegensatz zur Linienstruktur steht die Gruppenarbeit. Gruppenarbeit<br />

erlaubt eine durch den Autonomierahmen begrenzte Gestaltungsfreiheit. Ziele und<br />

Aufgaben werden zwischen Mitarbeitern und Vorgesetzten vereinbart. Das System<br />

der Gruppenarbeit hat bei GP bisher nur teilweise Erfolg gehabt. Insofern wurde<br />

die Gruppenarbeit nur dort beibehalten, wo Erfolg versprechende Ansätze zu<br />

erkennen waren.<br />

c) Teamwork<br />

Für die Produktionsbereiche beider Werke wurde im April <strong>2000</strong> flächendeckend<br />

Teamwork anstelle der vorherigen Arbeitsstrukturen (Linienstruktur und teilweise<br />

auch Gruppenarbeit) eingeführt.<br />

Teamwork ist ein Mittelding zwischen Linien – und Gruppenstruktur.<br />

3) Was wollen wir mit Teamwork besser als bisher machen?<br />

Um steigende Kundenanforderungen zu erfüllen, ist die verstärkte Einbeziehung der<br />

Mitarbeiter in Form von Teamwork ein wichtiger Lösungsansatz bei GP.<br />

Die Zielvorstellung für Teamwork sind positive Veränderungen des Arbeitsergebnisses,<br />

wie:<br />

• Bessere Information der Mitarbeiter<br />

• Einbringen von Erfahrung und Wissen<br />

der Mitarbeiter zur Problemlösung<br />

• Diskussion von Fragen der effektiven<br />

Arbeitsgestaltung im Rahmen von Teamsitzungen<br />

• Verwirklichung ständiger Qualitätsverbesserungen<br />

und Vermeidung von Fehlern<br />

• Bessere Ergebnisse mit weniger<br />

Aufwand,<br />

z. B. Kosteneinsparung oder<br />

Produktivitätssteigerung<br />

Eine besondere Verantwortung für die<br />

Funktionsfähigkeit eines Teams trägt hier<br />

der Teamleiter.<br />

Innerhalb der Teams hat der Teamleiter<br />

neben den sachbezogenen Aufgaben eine<br />

neue, erweiterte Rolle der Personalführung<br />

zu übernehmen, d.h.:<br />

• Mitarbeiter mehr am Geschehen<br />

beteiligen als bisher<br />

• Vertrauen innerhalb des Teams<br />

aufbauen, Teamidentität schaffen<br />

• Fähigkeiten des Teams durch<br />

Qualifizierungsmaßnahmen erweitern<br />

• Führen von Teambesprechungen und<br />

Mitarbeitergesprächen<br />

• Vorstellung und gemeinsame<br />

Umsetzung von Zielvereinbarungen<br />

Damit unsere Teamleiter diese Aufgabe<br />

erfolgreich bewältigen können, erhalten<br />

sie derzeit im Rahmen eines Qualifizierungprogramms<br />

die Gelegenheit, die erforderlichen<br />

Fähigkeiten bezüglich anforderungsgerechter<br />

Mitarbeiterführung zu<br />

erwerben bzw. weiterzuentwickeln.<br />

Es ist normal, dass diese Veränderungen<br />

gemischte Gefühle hervorrufen. Vom<br />

beschriebenen Idealzustand sind wir<br />

sicherlich auch noch ein ganzes Stück<br />

entfernt.<br />

Wenn jedoch möglichst viele Mitarbeiter<br />

guten Willens sind und einen konstruktiven<br />

Beitrag leisten, warum sollte GP nicht<br />

das gelingen, wo andere Unternehmen mit<br />

ähnlichen Arbeitsstrukturen längst die<br />

Erfolge einfahren ?<br />

Volker Thieme

<strong>12</strong><br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Reisebericht<br />

Eine GP Walze unterwegs oder<br />

Urlaub mal anders!<br />

Schon immer ist es ein Traum von mir gewesen, als großer LKW-<br />

Fan, mal auf einer weiten Tour ins Ausland mit dabei zu sein.<br />

Fred, Klaus Krumdiek und Mike Oehmigen<br />

Klaus Krumdiek, ein Fahrer der Speditionsgesellschaft<br />

Klaus Krabbe (KK) aus Bonn,<br />

spezialisiert auf Spanientransporte, hatte<br />

mich auf solch eine Tour eingeladen und<br />

dieses Angebot nahm ich kurze Zeit später<br />

dankend an, da ich noch Resturlaub<br />

hatte und auch eine GP Walze zum<br />

Transport nach Nordspanien fertig war.<br />

Start in den “Urlaub” nach der Waschstraße für LKW’s<br />

Während ich also Dienstagmorgen mit<br />

dem Schmieren von 15 Brötchen für<br />

unterwegs beschäftigt war, war Klaus<br />

noch mit 25 Tonnen Blumenerde von<br />

Neustadt zu zwei Abladestellen nach<br />

Frankfurt unterwegs.<br />

Um 14 Uhr traf er dann bei GP ein und<br />

nachdem die 26 Tonnen Stützwalze für<br />

das spanische Werk in Aviles geladen und<br />

ordnungsgemäß verzurrt war, holten wir<br />

uns bei Frau Zimmermann noch die nötigen<br />

Frachtpapiere ab.<br />

Gegen 15 Uhr ging es dann los Richtung<br />

Köln und dort ließen wir dann den LKW<br />

noch waschen, denn auch bei der<br />

Spedition KK wird Ordnung und<br />

Sauberkeit großgeschrieben!<br />

Getankt wurde auch noch und dann fuhren<br />

wir durch Belgien bis 150 km vor Paris,<br />

wo wir dann in dem riesigen, sehr geräumigen<br />

Fahrerhaus mit zwei Betten Nachtruhe<br />

hielten. Nach der “Morgentoilette”<br />

ging es dann um 9 Uhr weiter über Paris,<br />

Richtung Bordeaux.<br />

In Tours machten wir dann vorschriftsmäßig<br />

nach 4,5 Stunden eine Pause, wo<br />

wir uns mit Pommes, Würstchen und Cola<br />

für die Weiterfahrt stärkten! Am späten<br />

Nachmittag, kurz vor dem Ort Cognac(!),<br />

ging es dann (nüchtern!) weiter über<br />

Bordeaux hinaus Richtung spanische<br />

Grenze.<br />

War das Wetter auf der Fahrt durch<br />

Frankreich sehr kühl und regnerisch,<br />

wurde es, je näher wir nach Spanien<br />

kamen, immer schöner und auch die<br />

Sonne bekam man endlich mal zu sehen.<br />

Nachdem wir dann endlich einen freien<br />

Parkplatz gefunden hatten, hielten wir<br />

um 20.00 Uhr unsere wohlverdiente<br />

“Nachtruhe”. Um 6.00 Uhr früh ging es<br />

auch schon wieder weiter und nach nur<br />

einer halben Stunde erreichten wir die<br />

Grenze nach Spanien.<br />

Während Klaus bei einem kurzen Stop den<br />

Lkw noch mit 650 Liter Diesel versorgte,<br />

rutschte ich wortwörtlich zur Toilette, um<br />

mich frisch zu machen, denn es hatte über<br />

Nacht Frost gegeben, während es in<br />

Frankreich vorher noch 10°C waren. In<br />

San Sebastian, kurz vor Bilbao, kamen wir<br />

dann in den, wohl uns allen bekannten,<br />

morgendlichen Berufsverkehr (7.45 Uhr).<br />

Es war ein wunderschöner Morgen. Im<br />

Rückspiegel des LKW‘s sah man die herrlich<br />

blutorangefarben leuchtende, aufgehende<br />

Sonne, links von mir schneebedeckte<br />

Berge und blühende Wiesen, auf<br />

denen Schafe grasten. Auf der rechten<br />

Seite sah man vom Nebel bedeckte Dörfer<br />

und im Hintergrund das blaue Meer. Es<br />

war eine herrliche Landschaft und man<br />

hatte aus den großen Scheiben und der

hohen Sitzposition eine phantastische<br />

Aussicht. Gegen 14 Uhr erreichten wir<br />

dann das unvorstellbar große Werk<br />

(Gesamtlänge 14 km!) in Aviles.<br />

Das Werk ACERALIA in Aviles<br />

Wir wurden vom hauseigenen Werksschutz,<br />

der mit Uniform, Pistole und Handschellen<br />

ausgerüstet war (nichts ungewöhnliches,<br />

wir befanden uns immerhin<br />

im Baskenland), empfangen.<br />

1,5 Stunden dauerte es, bis die Walze endlich<br />

abgeladen war und um 15.30 Uhr ging<br />

es dann zurück bis nach San Sander.<br />

Da wir erst am nächsten Morgen bei der<br />

Firma Edscha (Zulieferer für VW-Teile in<br />

Deutschland) laden konnten, machten wir<br />

Feierabend und deckten uns in einem riesengroßen<br />

Kaufhaus (ähnlich wie die City<br />

Galerie, nur doppelt so groß) mit<br />

frischem Brot, Wurst, Käse, Obst und<br />

Getränken für die Weiterfahrt ein und aßen<br />

bei McDonald`s gemütlich zu Abend.<br />

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 13<br />

Nach 11 Stunden Schlaf fuhren wir um<br />

halb vier wieder zur Firma Edscha. Anschließend<br />

ging es dann mit 25 Kisten an<br />

Bord, gefüllt mit 25 Tonnen Türschar-nieren<br />

für den Golf 4, der in Wolfsburg vom<br />

Band läuft, wieder in Richtung Frankreich,<br />

wo wir um 16.00 Uhr noch einmal<br />

getankt haben. Während sich Klaus<br />

am Abend fröhlich und gutgelaunt mit<br />

seinem Kumpel und Kollegen Fred<br />

unterhielt (der übrigens ca. 200 km vor<br />

uns in seinem Lkw war), bereitete ich<br />

ein leckeres Abendbrot mit geschmierten<br />

Schinkenbroten, was auf dem ausziehbaren<br />

Tisch im Armaturenbrett kein<br />

Problem war. In Orleans um 23.30 Uhr<br />

machten wir dann hinter Paris unsere<br />

letzte Nachtruhe auf dieser Tour. Um<br />

7.30 Uhr hieß es dann: Weiterfahrt nach<br />

Deutschland. In Valenciennes (Belgien)<br />

kaufte Klaus noch eine neue Vignette<br />

und nach einer gemütlichen Tasse<br />

Kaffee ging es weiter Richtung deutsche<br />

Grenze. Gegen 15.00 Uhr erreichten wir<br />

dann Buchholz im schönen Westerwald,<br />

wo Klaus mit seiner Frau und seinen zwei<br />

kleinen Kindern zu Hause ist.<br />

Nach dem Kaffeetrinken mit leckerem<br />

Erdbeerkuchen hieß es dann Abschied<br />

nehmen. Es war eine sehr schöne, erlebnisreiche<br />

Fahrt, die sehr viel Spaß gemacht<br />

hat, auch weil Klaus ein sehr lieber, netter<br />

und lustiger Fahrer ist, mit dem ich mich<br />

sehr gut verstanden habe. Wenn alles<br />

klappt, werden wir im Sommer wieder eine<br />

Tour zusammen nach Spanien fahren.<br />

Mike Oehmigen<br />

BACK DOCH MAL !<br />

COCONUTS<br />

Teig für ca. 35 Stück:<br />

Zubereitung:<br />

Keksboden:<br />

90g Butterkekse,40 g Butter.<br />

Belag:<br />

20 g Kokosraspel, 80 g dünne<br />

Schokotäfelchen (edel- oder<br />

zartbitter), 200 g gemischte<br />

Nüsse (z. B. Macadamianüsse<br />

und Cashewkerne, grobgehackt).<br />

Karamell:<br />

200 g Zucker, Salz, 3 EL Sahne<br />

1. Eine ofenfeste Form (ca. 18 x 18<br />

cm) mit Backpapier auslegen. Kekse im<br />

elektrischen Zerhacker fein zerkleinern,<br />

Butter schmelzen und unter die<br />

Keksbrösel mischen. Masse gleichmäßig<br />

in der Form flach drücken.<br />

2. Schokolade in feine Stückchen brechen,<br />

auf dem Keksboden verteilen.<br />

Kokosraspel darüber streuen, Nüsse<br />

gleichmäßig darauf verteilen.<br />

3.Ofen auf 180 Grad vorheizen. Für<br />

den Karamell Zucker mit 4 EL Wasser<br />

und 1 Prise Salz in einem Topf aufkochen<br />

und in ca. 10 Minuten bei mittlerer<br />

Hitze schmelzen, bis er sich goldbraun<br />

färbt. Dabei ab und zu umrühren,<br />

zum Schluss die Sahne unterrühren.<br />

Den heißen Karamell über die Nüsse<br />

träufeln.<br />

4. Keks-Nuss-Platte auf der mittleren<br />

Ofenschiene in ca. 15 Minuten goldbraun<br />

backen.<br />

5. Coconuts in der Form sehr gut<br />

abkühlen lassen, mit Hilfe des Backpapiers<br />

heraus heben und mit einem<br />

scharfem Messer in kleine Quadrate (à<br />

ca. 2,5 x 2,5 cm) schneiden. Coconuts<br />

kühl aufbewahren – bei Zimmertemperatur<br />

wird der Karamell leicht klebrig.<br />

Zubereitung: 20 Minuten<br />

Backzeit: 20 Minuten

14<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

EXPO <strong>2000</strong><br />

“Das gabs nur einmal, das kommt nie wieder”<br />

Bevor das historische Spektakel,<br />

genannt Expo <strong>2000</strong>, ohne den Besuch<br />

der gewerblichen Auszubildenden des<br />

3. und 4. Lehrjahres von GP zu Ende<br />

ging, entschloss sich GP kurzerhand,<br />

vom <strong>12</strong>.10.-13.10.<strong>2000</strong> dieses Manko<br />

zu beseitigen.<br />

Nachdem am <strong>12</strong>.10.<strong>2000</strong> um 11.30 Uhr die<br />

Jugendvertreterwahl erfolgreich beendet<br />

war, sollte es losgehen. Von 15 eingeladenen<br />

Azubis warteten 14 vor dem Tor des<br />

Werkes Kaan. Zu den Wartenden kamen<br />

fünf Betreuer.<br />

Pünktlich um <strong>12</strong>.00 Uhr fuhr unser Bus<br />

vor. Die Koffer waren schnell verstaut und<br />

so konnte die Reise ohne Verzögerung losgehen.<br />

Unser Busfahrer und die günstige<br />

Verkehrslage trugen zu einer schnellen<br />

sowie gut gelaunten Ankunft in Hannover<br />

bei.<br />

Impression des Expo-Geländes<br />

Wegen aufkommender Torschlusspanik<br />

vieler Besucher waren wir gezwungen,<br />

unsere Übernachtung zu splitten. Über die<br />

Teilung 14 zu 5 (die fünf Betreuer wurden<br />

in einem anderen Hotel untergebracht)<br />

waren unsere Auszubildenden<br />

nicht böse.<br />

Nachdem beide Hotels gefunden<br />

und alle Taschen in den<br />

Zimmern verstaut waren, trafen<br />

wir uns im Hotel zum<br />

geplanten Abendessen, welches<br />

eventuelle schlechte Launen<br />

schnell wieder anhob. Gut<br />

gestärkt ging es dann mit dem<br />

Bus weiter.<br />

Schon von weitem konnten wir<br />

erahnen, was uns erwartete.<br />

Geplant war an diesem Abend<br />

der Besuch des Expo-See’s<br />

mit der Live-Veranstaltung<br />

“Flambee”. Da diese Darbietung<br />

erst um 23.00 Uhr gezeigt<br />

wurde, hatte jeder noch Zeit,<br />

auf eigene Faust die Weltausstellung<br />

zu erkunden.<br />

Wie gut es gewesen wäre, die<br />

auch für die Azubis bei GP<br />

Die Azubis vor dem Start<br />

Highlights schon an diesem Abend zu besuchen,<br />

merkten wir erst am nächsten Tag,<br />

als die Besucherschlangen so etwa ein bis<br />

zwei Stunden lang warten mussten. Da nun<br />

jeder in kleineren oder größeren Gruppen<br />

unterwegs war, sind die gesammelten<br />

Eindrücke an dieser Stelle kaum wiederzugeben<br />

(wobei ich glaube, in Worten ist<br />

die Expo sowieso nicht zu beschreiben).<br />

Vielleicht stellvertretend für viele Ausstellungen<br />

der Themenpark Energie:<br />

Sehr informativ und schön gestalteter<br />

Themenpark. Das Thema Energie wird<br />

sehr anschaulich und auch zum Anfassen<br />

dargestellt. Ein Highlight ist eine (simulierte)<br />

Fahrt in eine Erdölbohrung: Ein<br />

Aufzug mit gläsernen Wänden, mit dem<br />

man einige hundert Meter in die Erde fährt,<br />

bis man durch eine Schicht Erdöl kommt.<br />

Die Fahrt endet dann in einem Bergwerk<br />

mit echten Grubenarbeitern und jeder<br />

Menge Infos zur Förderung fossiler<br />

Brennstoffe, der Konsistenz der verschiedenen<br />

Erdölarten und zu interkontinentalen<br />

Stromkabeln.<br />

Weiter geht es dann durch einen Raum aus<br />

Wasserfällen in den Bereich “Alternative

Energien“. Hier wird ausführlich alles von<br />

Biomasse über Wind und Wasser bis zu<br />

Wasserstoff erklärt. Zum Schluss gibt es<br />

noch das Thema Atomkraft und ein selbst<br />

zu bedienendes übergroßes Zahnradgetriebe.<br />

Ich für meinen Teil kann von diesem Abend<br />

sagen, dass die Halle Afrikas sowie die<br />

Abendveranstaltung “Flambée” zu den<br />

bleibendsten Erinnerungen zählen. Um<br />

Der mexikanische Pavillon<br />

Dank und Anerkennung gab es am<br />

06. Oktober <strong>2000</strong> in der “Grube Mocke”<br />

im Beisein von Ulrich Klein und des<br />

Betriebsrates. Denn erstmalig wurde<br />

bei GP ein Verbesserungsvorschlag von<br />

der Berufsgenossenschaft (BG) mit<br />

einem Geldbetrag belohnt.<br />

Die vorgenannten Herren machten sich<br />

intensiv Gedanken um eine sichere<br />

Abdeckung der Formgrube. Mit Hilfe von<br />

Heinrich Wagner wurden diese Gedanken<br />

zu Papier gebracht und nach einiger<br />

Nachbesserung anschließend kreiert. Das<br />

“sichere Arbeiten” ist nun vollends gewährleistet.<br />

Dieser Einsatz der Mitarbeiter erfreute<br />

sowohl Geschäftsführung, Werksleitung<br />

und nicht zuletzt die Berufsgenossenschaft,<br />

als Partner und Berater der Betriebe.<br />

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 15<br />

Verbesserungsvorschlag honoriert<br />

23.30 Uhr hatten alle Teilnehmer den Bus wieder gefunden und im Halbschlaf ging es<br />

zurück in die Hotels. Ich glaube, an diesem Abend konnten alle Teilnehmer gut schlafen,<br />

wobei an einen langen Schlaf nicht zu denken war, denn wir wollten ja noch viel<br />

erleben.<br />

Pünktlich um 9.30 Uhr, nach einem guten Frühstück, standen wir erneut vor den Toren<br />

der Expo <strong>2000</strong>. Für diesen Tag hatten sich alle einiges vorgenommen und das sollten<br />

sowohl unsere Füße als auch Nerven zu spüren bekommen. Unsere kleine Gruppe, bestehend<br />

aus Frank Hannebauer, Jacques Popelier und mir (Maik Kohlmetz), stellte sich<br />

voller Erwartung am mexikanischen Pavillon an. Eine Wartezeit von 45 Minuten schien<br />

uns erträglich. Leider wurden aus 45 Minuten 90 Minuten und das Gesehene war keine<br />

Entschädigung für Durst und taube Füße.<br />

Von da an besichtigten wir nur noch Aussteller mit kurzer Wartezeit<br />

und wurden durch so manche interessante Ausstellung entschädigt<br />

(z.B. Singapur). Mit nun langsam schmerzhaften Füßen trafen wir um<br />

16.00 Uhr am Bus wieder auf den Rest der Truppe. Auch diesmal fehlte<br />

niemand. Planmäßig konnte die Fahrt in Richtung Siegen starten<br />

und alle hatten viel zu erzählen. Es gab gute wie negative Eindrücke<br />

und ich glaube, die Verarbeitung des Gesehenen hat noch einige Tage<br />

in Anspruch genommen.<br />

Zum Schluss möchte ich mich bei allen Organisatoren und dem<br />

Busfahrer herzlich für das gute Gelingen dieser Fahrt bedanken und<br />

denke, ich spreche im Namen aller.<br />

mk<br />

Mit einem Geldbetrag wurde dieser<br />

Verbesserungsvorschlag dann auch von<br />

der BG honoriert.<br />

Nichts desto trotz sollten wir uns nicht<br />

auf diesen Lorbeeren ausruhen, sondern<br />

mit Ideen und Taten aktiv daran arbeiten,<br />

die Unfallgefahr bei GP weiterhin zu minimieren.<br />

ro<br />

Ruprecht Scherer, Herr Hommrich (BG), Josef Werthebach, Ulrich Klein, Jonny Möckel und<br />

Werner Gieseler (vlnr)

16<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

3. Ergebnisfest<br />

Marienborn<br />

Man sollte es kaum glauben, aber die Tradition ist gebrochen!<br />

Auf dem dritten Ergebnisfest in<br />

Marienborn hat es tatsächlich nicht<br />

geregnet! Am 25.08.<strong>2000</strong> schien die<br />

Sonne, und bei 20° C war es auch recht<br />

warm.<br />

Obwohl das Wetter einen nicht zu Tränen<br />

rührte, wurden trotzdem einige zu Beginn<br />

der Feierlichkeit vergossen – beim Schälen<br />

von rund <strong>12</strong> kg Zwiebeln, für eine superleckere<br />

Zwiebel-Pilz-Pfanne.<br />

Für das leibliche Wohl sorgte diesmal der<br />

“harte Kern” des Betriebsrates, wobei die<br />

tatkräftige Unterstützung von Martin<br />

Göbel, Hendrik Jung und Klaus Lücke nicht<br />

unerwähnt bleiben soll.<br />

Im Laufe des Tages wurden<br />

• 15 Spießbraten,<br />

• 100 Grillwürstchen,<br />

• 50 Rindwürstchen,<br />

• 50 Rindersteaks,<br />

• 100 Nackensteaks<br />

• 100 Mettwürstchen verschlungen<br />

Die schon professionellen Zapfer Rolf<br />

Greis, Siegbert Mehlau und Peter Schulte<br />

taten wieder ihr Bestes und zapften sage<br />

und schreibe 400 Liter = 2.000 Gläser Bier.<br />

Wir hatten, wie jedes Jahr, wieder jede<br />

Menge Spaß und interessante Gespräche<br />

wurden geführt, es wäre jedoch schön<br />

gewesen, wenn die Beteiligung etwas<br />

größer gewesen wäre.<br />

Leider ließ die Ergebnislage dieses Jahr in<br />

der Werksabteilung Hain kein Ergebnisfest<br />

zu. Für das nächste Jahr streben wir aber<br />

ein gemeinsames Sommerfest an.<br />

bpm<br />

Martin Göbel, Babette Plitsch-Meier, Frank-Peter Weigelt und Ulrich<br />

Klein beim Schälen und Schneiden der Zwiebeln.<br />

Traditionelles Zapf-Duo:<br />

Peter Schulte und Siegbert Mehlau.<br />

Grillmeister Martin Göbel<br />

Fotos: bpm, wl

Jacques bewacht die Zwiebel-Pilz-Pfanne<br />

Hier tauschen sich Sabine Durt, Josef Werthebach<br />

und Dr. Kengo Takahama aus.<br />

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 17<br />

Auszubildende<br />

JAV-Wahl-<strong>2000</strong><br />

Neue Auszubildende<br />

Am 01. September <strong>2000</strong> haben vier Auszubildende ihre Ausbildung<br />

bei uns begonnen.<br />

Martin Mrugalla und Rui-Pedro Ferrera-<br />

Marques werden als Zerspanungstechniker<br />

im Fachbereich Drehtechnik ausgebildet,<br />

Daniel Lewin möchte Industriemechaniker<br />

im Fachbereich Maschinen- und Systemtechnik<br />

werden. Diese drei Auszubildenden<br />

werden die Grundausbildung in der<br />

Ausbildungswerkstatt bei Walzen IRLE<br />

in Deuz vornehmen und anschließend<br />

in unseren Werken Hain und Marienborn<br />

die praktischen Kenntnisse erhalten.<br />

Steffen Funke, Daniel Lewin, Rui-Pedro Ferrera-Marques, Martin Mrugalla (vlnr)<br />

Am <strong>12</strong>. Oktober <strong>2000</strong> fand<br />

die Wahl zum Jugendausbildungsvertreter<br />

statt.<br />

Gewählt wurden:<br />

1. Oscar Contreras<br />

2. Tobias Florian Prinz<br />

(Stellvertreter)<br />

bpm<br />

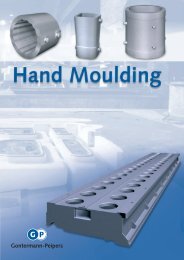

Steffen Funke hat sich für den Beruf des<br />

Gießereimechanikers, Fachbereich Handformguss<br />

entschieden und begann seine<br />

Ausbildung in der Formgussabteilung des<br />

Werkes Hain.Wir hätten gerne weitere<br />

Auszubildende genommen, haben aber<br />

leider keine für diese Ausbildungsberufe<br />

geeigneten Bewerber gefunden.<br />

Für 2001 suchen wir 6 Auszubildende<br />

in den vorgenannten Berufen.<br />

Oscar Contreras und Tobias Florian Prinz<br />

wj

18<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Explosion im Lichtbogenofen III<br />

Am Samstagmorgen, den 07.10.<strong>2000</strong>,<br />

ereignete sich durch eine Verkettung<br />

unglücklicher Umstände eine Explosion<br />

im Lichtbogenofen III.<br />

Der gesamte Oberofen (Gewicht ca. 20<br />

Tonnen) wurde aus seinen Festpunkten<br />

gerissen und, durch die Hochstromkabel<br />

gebremst, sechs bis acht Meter weit<br />

geschleudert. Durch die Detonation wurden<br />

Rolltore und Gitterglasscheiben aus<br />

ihren Führungen bzw. Rahmen gedrückt.<br />

Steine der Ofendeckelausmauerung zerstörten<br />

unter der Hallendecke mehrere<br />

Beleuchtungskörper sowie die Kranschleifleitung<br />

der „hohen Halle”.<br />

Einige Steine fand man<br />

sogar in der Nähe der<br />

D-Halle!<br />

Als Glück im Unglück<br />

kann man es bezeichnen,<br />

dass keine Personen zu<br />

Schaden kamen.<br />

Besonders schwierig und<br />

gefährlich gestaltete sich<br />

bei den Aufräumungsarbeiten, den Ofendeckel<br />

zu sichern und zu bergen, ohne dass<br />

weiterer Schaden entstand.<br />

In nur dreieinhalb Wochen und ca. 1300<br />

Arbeitsstunden, einer Zeit, in der es für<br />

einige Mitarbeiter der Instandhaltung<br />

kein Wochenende<br />

und keinen “normalen”<br />

Feierabend gab, war der<br />

Ofen repariert und ging am<br />

02.11.<strong>2000</strong> ohne große<br />

Schwierigkeiten wieder in<br />

Betrieb.<br />

Nach dreiwöchiger Reparaturzeit<br />

glänzt der Ofen III in neuem Licht<br />

Die Kosten der Reparatur betrugen<br />

rund 250.000 DM.<br />

dd<br />

Neu im Fuhrpark:<br />

Unser neuer Seitenstapler,<br />

speziell für lange und<br />

sperrige Güter.<br />

• 5000 kg Tragkraft,<br />

• 86 PS stark<br />

und 110.000 DM teuer.<br />

Ofen III nach der Explosion<br />

wl

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 19<br />

Mitarbeiterhobby<br />

Neugierig war ich schon, als ich das erste<br />

Mal vom Aikido-Training hörte.<br />

Da stehen sie sich also gegenüber – der<br />

Übungsleiter und einer seiner Schützlinge<br />

– in der etwas exotisch anmutenden<br />

Aikido-Kleidung. Eine Technik wird<br />

demonstriert. Aufrecht, ruhig und konzentriert<br />

erwartet der Lehrer den Angriff.<br />

Fast gleichzeitig scheint er auf die<br />

Bewegungen des Angreifers zu reagieren.<br />

In einer geschmeidigen und harmonischen<br />

Bewegung weicht er aus, nutzt geschickt<br />

die ins Leere gehende Kraft, um den<br />

Trainingspartner aus dem Gleichgewicht<br />

und unter Kontrolle zu bringen. In einer<br />

kreisenden Bewegung führt er den<br />

Angreifer, mit scheinbar spielerischer<br />

Leichtigkeit, zu Boden.<br />

Das Ganze hat nur einen winzigen<br />

Augenblick gedauert und ging mir viel zu<br />

schnell. – „Und jetzt das Ganze noch einmal<br />

in Zeitlupe” - aha!<br />

AIKIDO – Eine Trainingsstunde<br />

Aikido – Was ist das eigentlich ?<br />

Jacques Popelier ist seit Anfang der 70er Jahre einer der über 100<br />

Mitglieder der Aikido-Gruppe. Zwischenzeitlich fungierte Jacques auch<br />

lange Jahre als Abteilungsleiter und kümmerte sich als Trainer engagiert<br />

und einfühlsam um den Aikido-Nachwuchs und das bis zu siebenmal<br />

wöchentlich. Aus zeitlichen Gründen musste er nun den Trainer-<br />

Job aufgeben und ist jetzt “nur noch” aktives Mitglied.<br />

„Warum?” – „Na, weil’s Spaß macht – ist doch klar!”<br />

Aikido ist entstanden aus alten asiatischen Kampfformen und findet in Europa seit den<br />

60er Jahren zunehmend Verbreitung. Konkret besteht Aikido aus vielfältigen, effektiven<br />

Techniken der Selbstverteidigung, die bei nur geringem Kraftaufwand verblüffende<br />

Wirkung erzielen. Aber es ist weit mehr als das, geht es doch um den Einklang aller<br />

Energien. Aikido betont den “Weg der Weichheit”, der den Impuls des Partners/Angreifers<br />

ohne direkte Gegenwehr ausnutzt. Wichtig sind Zentriertheit, Lockerheit, Beweglichkeit<br />

und Konzentration – eher als Kraft und Schnelligkeit. Jegliche<br />

Konfliktsituation wird als Begegnung verstanden, in der die Aggression<br />

“gezähmt” wird. Der Gedanke des “Siegen-Wollens” ist dem Aikido<br />

fremd. Der Reiz liegt allein in der Suche nach der einfachen und angemessenen<br />

Geste im richtigen Augenblick.<br />

bpm

20<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Fotowettbewerb<br />

Naturfotografie<br />

Die Gewinner stehen fest!<br />

Diesmal fiel uns die Wahl nicht schwer.<br />

Aufgrund der doch bedenklich mageren<br />

Beteiligung wurden die Preise unter<br />

drei Einsendern vergeben, und zwar:<br />

1. Alfons Feldmann<br />

Gutschein über DM 100,-<br />

2. Heiko Weiß<br />

Gutschein über DM 50,-<br />

3. Andrea Weiß<br />

Gutschein über DM 25,-<br />

Vielleicht werden wir irgendwann einmal<br />

ergründen, warum wir nicht mehr Mitarbeiter<br />

begeistern konnten – Schade.<br />

Den drei Einsendern jedoch nochmals<br />

herzlichen Glückwunsch und vielen Dank,<br />

dass wir wenigstens unsere Preise los<br />

werden konnten.<br />

bpm<br />

Herzlichen Glückwunsch!<br />

2. Platz<br />

1. Platz<br />

“Rose mit Raureif”<br />

3. Platz<br />

“Herbst in Osttirol”<br />

“Pilatus im Nebelschleier”<br />

Fotoausstellung<br />

Bilder von GP<br />

45 großformatige Fotos aus 16 Firmen<br />

der metallverarbeitenden Industrie des<br />

Siegerlandes stellte der Kaan-Marienborner<br />

Fotograf Arnim Wendlandt in der Zeit vom<br />

4. bis 20. Oktober <strong>2000</strong> im Foyer des<br />

Siegener Kreishauses aus. Die Fotoschau,<br />

die im Rahmen der Veranstaltungsreihe<br />

“Das Jahr der Industriekultur <strong>2000</strong>” lief,<br />

war mit dem Titel “Industrie heute.<br />

Menschen am Arbeitsplatz” überschrieben.<br />

Unter den durchweg eindrucksvollen<br />

Bildern ragten die heraus, die Arnim<br />

Wendlandt in den letzten Jahren bei GP im<br />

Werk Marienborn aufgenommen hatte,<br />

etwa bei dem Abguss einer Schwerstwalze<br />

oder im Bereich der Glüherei.<br />

Josef Wiesmann

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 21<br />

Gratulation<br />

Wir gratulieren unseren Jubilaren<br />

Hans-Jürgen Schulz<br />

Personelles<br />

Hans-Jürgen Schulz<br />

(Leiter Qualitätsplanung)<br />

am 01.08.<strong>2000</strong><br />

Dr. Ulrich Sondermann<br />

(Werksleitung HAIN)<br />

am 01.10.<strong>2000</strong><br />

Verabschiedung unserer Mitarbeiter<br />

Günter Berg<br />

(WKI, Werkzeugschleifer Marienborn)<br />

zum 30.06.<strong>2000</strong><br />

Willi Vogel<br />

(Mitarbeiter Platz Hain)<br />

zum 30.06.<strong>2000</strong><br />

zu 25-jähriger Betriebszugehörigkeit<br />

Otmar Utsch<br />

(Schlosser, Instandhaltung Hain)<br />

zum 30.06.<strong>2000</strong><br />

Kurt Loos<br />

(Kernmacher, Formerei Hain)<br />

zum 31.10.<strong>2000</strong><br />

Manfred Michel<br />

(Düsenmacher, Warmbetrieb Hain)<br />

zum 30.06.<strong>2000</strong><br />

Horst Schürbusch<br />

(TL Schmelzbetrieb Marienborn)<br />

zum 31.<strong>12</strong>.<strong>2000</strong><br />

Wir wünschen unseren Kollegen alles Gute zu ihrem Eintritt in den wohlverdienten Ruhestand!

22<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Menschen<br />

bei<br />

M E N S C H<br />

B E I G P<br />

Axel Bieler<br />

seit 01.08.<strong>2000</strong><br />

als CNC - Dreher im Werk Hain<br />

Mark Pietruschka<br />

seit 07.08.<strong>2000</strong><br />

in der Abteilung Bühler, Hain<br />

Vorstellung<br />

einiger<br />

unserer<br />

neuen<br />

Mitarbeiter<br />

Klaus-Dieter Liere<br />

seit 01.08.<strong>2000</strong><br />

als Former im Werk Marienborn<br />

Dirk Schröter<br />

seit 16.08.00<br />

als Former im Werk Marienborn<br />

Werner Göldenitz<br />

seit 01.06.<strong>2000</strong><br />

in der Abteilung TPS, Marienborn<br />

Robert Broja<br />

seit 07.08.<strong>2000</strong><br />

in der Abteilung Formerei, Hain<br />

Kurt Zarbian<br />

seit 01.09.<strong>2000</strong><br />

als Elektriker im Werk Hain

E N<br />

Manuel Güldener-Karl<br />

seit 01.09.<strong>2000</strong><br />

als Walzendreher im Werk Marienborn<br />

Dirk Solbach<br />

seit 01.11.<strong>2000</strong><br />

als Zerspaner Drehtechnik<br />

im Werk Marienborn<br />

. . . dass wir im Werk Marienborn jährlich<br />

ca. 750.000 m 3 flüssigen Sauerstoff einsetzen<br />

zur Herstellung von Flüssigeisen?<br />

Monatlich erfolgt diese Versorgung von Flüssig-<br />

Sauerstoff mit fünf großen LKW-Tankwagen<br />

aus dem Rhein-Main-Gebiet.<br />

Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH Ausgabe 2/00 23<br />

Torsten Sturm<br />

seit 16.09.<strong>2000</strong><br />

Fachreferent für CAD und CNC,<br />

Marienborn<br />

Thomas Simon<br />

seit 01.11.<strong>2000</strong><br />

als Zerspaner Frästechnik<br />

im Werk Marienborn<br />

WUSSTEN SIE SCHON...?<br />

Andre Becker<br />

seit 16.10.<strong>2000</strong><br />

in der Abteilung Bühler, Hain<br />

Karsten Treichel<br />

seit 01.11.<strong>2000</strong><br />

als TL der Mechanischen Bearbeitung<br />

im Werk Marienborn

24<br />

Ausgabe 2/00 Die Mitarbeiterzeitung der <strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

In eigener Sache… Redaktionsschluss für die nächste Ausgabe von<br />

Impressum<br />

Mitarbeiterzeitung der Fa.<br />

<strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

„Wir bei GP“, <strong>Nr</strong>. 6, Dezember <strong>2000</strong><br />

Herausgeber:<br />

<strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Satz und Layout :<br />

Nutzwert Design<br />

Mai<br />

2001<br />

Redaktion:<br />

Werner Lopata (wl), verantw.<br />

Dietmar Dörnbach (dd)<br />

Werner Jung (wj)<br />

Maik Kohlmetz (mk)<br />

Michael Latsch (ml)<br />

Ralph Omlor (ro)<br />

Babette Plitsch-Meier (bpm)<br />

Zum neuen Jahr<br />

Zwischen dem Alten,<br />

Zwischen dem Neuen<br />

Hier uns zu freuen,<br />

Schenkt uns das Glück,<br />

Und das Vergangene<br />

Heißt mit Vertrauen<br />

Vorwärts zu schauen,<br />

Schauen zurück.<br />

Das Redaktionsteam<br />

von “Wir bei GP“<br />

wünscht allen ein<br />

Johann Wolfgang von Goethe<br />

frohes<br />

Weihnachtsfest<br />

und ein<br />

gesundes und<br />

glückliches<br />

neues Jahr!<br />

„Wir bei GP“ ist der 15. Mai 2001. Bis zu diesem<br />

Zeitpunkt müssen der Redaktion alle zu veröffentlichenden<br />

Manuskripte vorliegen.<br />

Druck:<br />

Druckerei Hachenburg GmbH<br />

Redaktions-Anschrift<br />

<strong>Gontermann</strong>-<strong>Peipers</strong> GmbH<br />

Redaktionsbüro W. Lopata<br />

Hauptstraße 20<br />

57074 Siegen<br />

Tel.: 02 71/60 - 3 25<br />

Fax: 02 71/60 - 4 <strong>12</strong><br />

E-Mail: wlopata@gontermann-peipers.de