Umwelterklärung 2011 Werk Salzgitter (1,8 MB) - Volkswagen AG

Umwelterklärung 2011 Werk Salzgitter (1,8 MB) - Volkswagen AG

Umwelterklärung 2011 Werk Salzgitter (1,8 MB) - Volkswagen AG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

10<br />

<strong>Salzgitter</strong><br />

Besonderheiten und Entwicklung<br />

Neuerungen in der Organisation<br />

Im Hinblick auf die Zertifizierung des Energiemanagement-Systems<br />

nach DIN 16001 im Jahr <strong>2011</strong><br />

nimmt der Umweltmanagementbeauftragte Dr.<br />

Hans-Otto Bode nun auch die Funktion des Energiemanagementbeauftragten<br />

für den Standort <strong>Salzgitter</strong><br />

wahr.<br />

Er wird in seiner Arbeit unterstützt durch zzt. 9<br />

Sachkundige für Energie. Zwei dieser Sachkundigen<br />

koordinieren standortübergreifend die Arbeiten<br />

im Energiemanagement zum einen für das Themengebiet<br />

Strom, zum anderen für das Themengebiet<br />

rohrgebundene Medien (z. B. Druckluft- und<br />

Kühlwasserversorgung). Die übrigen Sachkundigen<br />

initiieren und verfolgen Energieziele in den Produktionsbereichen,<br />

in denen sie eingesetzt sind.<br />

Neue Produkte und Fertigungstechnologien<br />

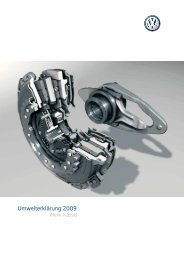

Gebaute Nockenwellen<br />

Die Innovationskraft des Standortes zeigt sich in<br />

vielen Beispielen. So führte die ständige Suche nach<br />

Möglichkeiten der Gewichtseinsparung im Motor<br />

zur Entwicklung einer neuartigen Art von Nockenwelle,<br />

die für alle Common-Rail-Motoren des<br />

<strong>Volkswagen</strong> Konzerns zum Einsatz kommt.<br />

Diese „gebaute Nockenwelle“ (Rohr mit aufgesteckten<br />

Nocken) ist durchschnittlich ca. 66 % leichter<br />

als herkömmliche gegossene Nockenwellen, die aus<br />

einem Stück gefertigt werden. Dies ist umweltseitig<br />

besonders positiv, da einige der bislang notwendigen<br />

energieintensiven Bearbeitungsschritte (z. B.<br />

Drehen und Schleifen) entfallen.<br />

Durch die erzielte Gewichtsreduzierung trägt das<br />

neue Bauteil direkt zur weiteren Verringerung des<br />

Kraftstoffverbrauchs im Fahrbetrieb und somit auch<br />

zur Senkung der CO -Emissionen bei.<br />

2<br />

Minimalmengenschmierung (MMS)<br />

Die Minimalmengenschmiertechnik wurde in den<br />

vergangenen 10 Jahren im <strong>Werk</strong> <strong>Salzgitter</strong> eingeführt<br />

und schrittweise auf die Großserienfertigung<br />

ausgeweitet. Ein besonders gutes Beispiel für den<br />

mittlerweile erreichten sehr hohen Entwicklungsstand<br />

zeigt sich in der neuen Zylinderkopffertigung<br />

für den 1,2-l-TSI-Otto-Motor, die im Laufe des Jahres<br />

2010 in Betrieb gegangen ist. Das Besondere ist, dass<br />

hier ein relativ komplexes Bauteil mit sehr vielen<br />

aufeinander aufbauenden Arbeitsschritten in einer<br />

Fertigungslinie bestehend aus mehreren Bearbeitungszentren<br />

komplett mit MMS-Technik gefertigt<br />

wird. Bei der Minimalmengenschmierung sorgt ein<br />

Gemisch aus Druckluft und kleinsten Öltröpfchen<br />

für die erforderliche Schmierung.<br />

Je nach <strong>Werk</strong>zeug- und Bearbeitungserfordernissen<br />

werden die Öl-/Luftmengen mit einem Dosiersystem<br />

einzeln geregelt. Die Einführung der neuen<br />

Technik bringt große Vorteile für den Umweltschutz<br />

und die Arbeitssicherheit mit sich: So kann der<br />

Einsatz von Kühl-Schmier-Stoffen (KSS) deutlich<br />

reduziert werden. Hierdurch werden u. a. Verunreinigungen<br />

vermieden, die im Umgebungsbereich<br />

der Anlage durch die Emissionen der Schmierstoffe<br />

entstehen.<br />

Bei der herkömmlichen Technik müssen bei einer<br />

solchen Anlage im Drei-Schicht-Betrieb ca. 358.000<br />

Liter KSS im Prozess „bewegt“ und kontinuierlich<br />

aufbereitet werden. Dabei werden ca. 4 Liter Emulsion<br />

pro gefertigten Zylinderkopf verschleppt oder<br />

an die Umgebung abgeführt.<br />

Bei der neuen Technologie reduziert sich diese<br />

Menge auf gerade einmal 0,02 Liter MMS-Öl. Diese<br />

ist somit auch wesentlich energieeffizienter, weil<br />

verschiedene technische Hilfsprozesse, wie z. B. ein