Betonpumpe bei Minus 25°C - Putzmeister Gruppe

Betonpumpe bei Minus 25°C - Putzmeister Gruppe

Betonpumpe bei Minus 25°C - Putzmeister Gruppe

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

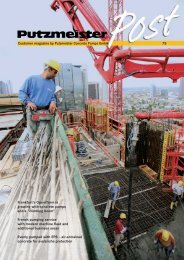

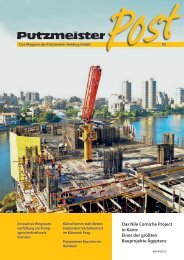

Kunden-Magazin der <strong>Putzmeister</strong> AG 72<br />

601 m Pumphöhe am Burj Dubai –<br />

und es geht weiter!<br />

<strong>Betonpumpe</strong> <strong>bei</strong> <strong>Minus</strong> <strong>25°C</strong> –<br />

Test in der Kältekammer<br />

Autobetonpumpe <strong>bei</strong><br />

Großbrandbekämpfung<br />

50 Stunden unter Wasser<br />

PM 3977

Inhalt Vorwort<br />

Vorwort<br />

Titelstory<br />

601 m Pumphöhe am Burj Dubai – und es geht weiter<br />

Einsatz<br />

Brückenbau mit unterschiedlichen Mastgrößen<br />

Wasserversorgung im „wilden Kurdistan“ verbessert<br />

50 Stunden unter Wasser<br />

Fußball-WM verbessert Infrastruktur am Kap<br />

Autobetonpumpe <strong>bei</strong> Großbrandbekämpfung<br />

EBC-gesteuerte Heckenschere<br />

Praxis-Tipp<br />

Verbrauch zu hoch?<br />

Technik<br />

<strong>Betonpumpe</strong> <strong>bei</strong> <strong>Minus</strong> <strong>25°C</strong> - Test in der Kältekammer<br />

„Follow-Me“ reagiert auf Handdruck<br />

High-Tech zum Anfassen<br />

3<br />

4<br />

13<br />

14<br />

18<br />

22<br />

26<br />

28<br />

20<br />

15<br />

24<br />

25<br />

4<br />

18<br />

15<br />

1<br />

2<br />

3<br />

Eine erfolgreiche<br />

Vergangenheit ist Basis<br />

für eine noch bessere<br />

Zukunft<br />

Das Jahr 2007 neigt sich dem Ende zu. Ein<br />

Jahr, das die PM <strong>Gruppe</strong> in ungeahnte<br />

Höhen bringt. Der Umsatz erhöht sich auf<br />

rund 1 Milliarde Euro, eine Zahl, die bis vor<br />

einigen Jahren in weiter Ferne schien.<br />

Wichtiger noch ist aber die Tatsache, dass<br />

das rasante Wachstum nicht auf Kosten der<br />

Profitabilität stattfindet. Die PM <strong>Gruppe</strong> ist<br />

auch in diesem Jahr in der Lage, ihre finanziellen<br />

Kennwerte zu verbessern Dies ist<br />

von größter Wichtigkeit, um die zukünftigen<br />

Herausforderungen des Weltmarktes erfolgreich<br />

annehmen und meistern zu können.<br />

Das Jahr 2007 brachte die Firma <strong>Putzmeister</strong><br />

in ihrer Bemühung, einen weltweiten Produktions-<br />

und Logistikverbund zu schaffen,<br />

einen großen Schritt weiter.<br />

Zu den bisherigen Fabrikationsstandorten<br />

in Deutschland, Italien, Spanien, USA und<br />

China sind weitere hochmoderne Anlagen in<br />

der Türkei, in Indien und in Japan dazugekommen.<br />

Die weltweite Ausrichtung soll es uns<br />

ermöglichen, auch in Zukunft, unseren<br />

zunehmend aus Asien kommenden Wettbewerbern<br />

in technologischer und logistischer<br />

Hinsicht einen Schritt voraus zu sein.<br />

Mit der Umsetzung der PMO 2008<br />

(<strong>Putzmeister</strong> Organisationsstruktur 2008)<br />

schaffen wir die Voraussetzungen, um auch<br />

in den anderen, sich im Aufbau befindlichen<br />

Marketing-Technik-Feldern Mörtelmaschinen<br />

und Industriepumpen, eine weltweite<br />

Marktführerschaft anzustreben.<br />

Ich möchte mich <strong>bei</strong> allen Kunden und<br />

Freunden für das in uns gesetzte Vertrauen<br />

recht herzlich bedanken, und Sie bitten, die<br />

Firma <strong>Putzmeister</strong> auf ihrem zukunftsorientierten<br />

Weg aktiv und innovativ zu begleiten.<br />

Die kommende Zeit des Jahreswechsels<br />

bringt die Gelegenheit sich auszuruhen,<br />

und im Kreise von Familie und Freunden<br />

neue Energie zu tanken, damit wir das<br />

sicherlich sehr herausfordernde Jahr 2008<br />

mit Elan und Freude angehen können.<br />

Ihnen allen und Ihren Familien wünsche ich<br />

ein frohes Weihnachtsfest und einen guten<br />

Rutsch ins neue Jahr.<br />

Felix Selinger<br />

Vorstandsvorsitzender<br />

der <strong>Putzmeister</strong> AG<br />

2 PM 3977 PM 3977 3<br />

4

Titelstory Titelstory<br />

601 m Pumphöhe am Burj Dubai –<br />

und es geht weiter !<br />

Früher als erwartet erreichte Anfang November 2007 am Burj Dubai eine <strong>Putzmeister</strong><br />

Superhochdruck-<strong>Betonpumpe</strong> die Rekordförderhöhe von 601 m. Da<strong>bei</strong> wurden im<br />

weltweit spektakulärsten Hochbauprojekt im 155. Stockwerk (Level 155) eine Wand<br />

des zentralen Gebäudekerns betoniert. Die Pumphöhe errechnet sich aus der Länge<br />

der im Bauwerk befestigten Steigleitung sowie der vertikalen Förderleitung von<br />

Rohrsäule und Stationärmast. Der eigentliche Betoneinbau erfolgte in 585 m Höhe.<br />

Ein Ende der Betonhochförderung ist damit zwar noch nicht erreicht, wohl aber in<br />

Sicht. Denn die angestrebte Pumphöhe wurde inzwischen – nicht zuletzt mit Blick auf<br />

die einwandfrei ar<strong>bei</strong>tenden <strong>Betonpumpe</strong>n – mit 611 m weiter nach oben verschoben.<br />

Mit den Bauar<strong>bei</strong>ten am später mit über<br />

800 m höchsten Gebäude der Welt hat der<br />

Bauherr Emaar Properties (VAE) eine von<br />

Samsung (Korea) geleitete Ar<strong>bei</strong>tsgemeinschaft<br />

mit BeSix (Belgien) und Arabtec<br />

(VAE) beauftragt. Für das Projektmanagement<br />

zeichnet Turner Construction (USA)<br />

verantwortlich.<br />

Mit drei <strong>Putzmeister</strong> Hochleistungs-<strong>Betonpumpe</strong>n,<br />

einem ausgeklügelten Förderlei-<br />

tungssystem, vier nicht ballastierten stationären<br />

Betonverteilermasten und anspruchsvollen<br />

Betonrezepturen wird seit Anfang<br />

2005 der Rohbau des Burj Dubai vorangetrieben.<br />

Aufgrund des rasanten Baufortschritts<br />

und der sich nach oben zunehmend<br />

verjüngenden Gebäudestruktur konnten<br />

inzwischen drei der Stationärmaste<br />

abgebaut und eine der Stationärpumpen abgezogen<br />

werden.<br />

Rund um den Burj Dubai wird ein ganzer Stadtteil neu erreichtet -<br />

hier eine Modellansicht<br />

4 PM 3977<br />

Es setzte schon ein gehöriges Maß an Vertrauen<br />

in das Know-how und die Zuverlässigkeit<br />

des Partners voraus, als sich das<br />

Unternehmen Unimix – zuständig für die<br />

Betonherstellung und die Betonförderung<br />

am Burj Dubai – entschloss, die <strong>Putzmeister</strong><br />

AG mit der Lieferung und Installation der<br />

Pumpen und Verteilungssysteme zu beauftragen.<br />

<strong>Putzmeister</strong> hatte bereits durch<br />

Pumpversuche im Vorfeld ermittelt, dass die<br />

<strong>Betonpumpe</strong>n und Rohrleitungen für Förderhöhen<br />

bis etwa 600 m <strong>bei</strong> einer Pumpmenge<br />

von ca. 30 m 3 /h geeignet sind. Bekannt war<br />

auch, dass die Spitze des Burj Dubai ab<br />

Level 156 aus statischen Gründen in einer<br />

leichteren Stahlbauweise errichtet und bis<br />

Level 160 (611 m Höhe) nur noch die Decken<br />

betoniert werden.<br />

Khalid Mohd S. Al Bakhit, geschäftsführender Gesellschafter von Unimix (rechts), feiert<br />

mit seinen Mitar<strong>bei</strong>tern <strong>bei</strong> eisgekühlter Schokolade die neue Rekordhöhe von 601 m<br />

PM 3977 5<br />

6<br />

7

Titelstory<br />

In umfangreichen Vorversuchen die<br />

Hochförderung simuliert<br />

Entsprechend gründlich und mit hohem<br />

Zeit- und Personalaufwand liefen Anfang<br />

2005 <strong>bei</strong> PM die Vorbereitungen an, und<br />

zwar sowohl im Werk Aichtal, wie auch auf<br />

der Baustelle in Dubai. Vor Ort wurden in<br />

einer großen Testreihe und mit Unterstützung<br />

der lokalen PM Vertretung German<br />

Gulf Enterprises (GGE – s. Infokasten S. 11)<br />

umfangreiche Versuche mit horizontal verlegten<br />

Rohrleitungen gefahren. Grund war<br />

das Druckverhalten und die zu erwartende<br />

Reibung des Betons, auf Basis der späteren<br />

Rezeptur in der Leitung zu simulieren und<br />

auf die Hochförderung umzurechnen.<br />

Durchgeführt wurden die Tests übrigens mit<br />

einer serienmäßigen Hochdruckpumpe BSA<br />

14000 HP D und ZX-Förderleitung (DN 125).<br />

Inzwischen war die Bodenplatte für den<br />

Turm und die drei Turmflügel von Autobetonpumpen<br />

mit unterschiedlichen Mastreichweiten<br />

fertig gestellt worden. Das<br />

7.000 m 2 große Fundament stützt sich auf<br />

200 Betonpfählen (Durchmesser 1,5 m) für<br />

den eigentlichen Turm und 650 Podestpfählen<br />

(Querschnitt 0,9 m) für die Flügel.<br />

Die Pfähle reichen bis in 55 m Tiefe.<br />

Insgesamt 45.000 m 3 Beton wurden am Burj<br />

Dubai für die Gründung einschließlich der<br />

Bodenplatte verbaut.<br />

Superhochdruck-Pumpen den<br />

Extrembedingungen angepasst<br />

Eine der BSA-Superhochdruckpumpen im nächtlichen Einsatz<br />

Um die Betonhochförderung unter Extrembedingungen zu simulieren, wurden in<br />

einer Testphase Hunderte Meter Förderleitung horizontal verlegt, Messwerte und<br />

Faktoren wie Reibwerte ermittelt und auf die Hochförderung umgerechnet<br />

Im <strong>Putzmeister</strong> Werk Aichtal standen zu<br />

dieser Zeit die Details der neu zu entwickelnden<br />

Super-Hochdruckpumpen fest, die<br />

bis Sommer 2005 für die anstehende Hochförderung<br />

gebaut und ausgeliefert werden<br />

9<br />

mussten. Bei den BSA 14000 SHP D – so die<br />

korrekte Bezeichnung für die Extrempumpen<br />

– wurden u.a. Rahmen und Trichter verstärkt,<br />

um die enormen Kräfte aufnehmen<br />

zu können. Auch S-Rohr und Druckstutzenlagerung<br />

hatte PM in Hinblick auf die zu<br />

erwartenden Drücke angepasst. Um Verunreinigungen<br />

des Hydrauliköls durch Wasser<br />

oder Schmutzpartikel von vornherein auszuschließen,<br />

verfügen die BSA 14000 SHP D<br />

außerdem über ein besonders effektives<br />

Filtersystem. Vor allem aber haben PM Techniker<br />

die Antriebshydraulik so modifiziert,<br />

dass das Übersetzungsverhältnis zwischen<br />

Hydraulik- und Betondruck <strong>bei</strong> bodenseitigem<br />

Betrieb unter i = 1 liegt. Aufgrund<br />

dieser hydraulischen Übersetzung sind mit<br />

den Hochleistungspumpen Betondrücke von<br />

über 400 bar (max./theor.) möglich. Da die<br />

<strong>Putzmeister</strong> Techniker während des späteren<br />

Einsatzes jedoch deutlich niedrigere<br />

Drücke erwarteten, wurde der Druck der<br />

<strong>Betonpumpe</strong>n begrenzt und Förderleitungen<br />

mit „nur“ maximal 250 bar Betriebsdruck<br />

installiert.<br />

Unimix hat zwei dieser Superhochdruckpumpen<br />

BSA 14000 SHP D und die „normale“<br />

Hochdruck-<strong>Betonpumpe</strong> BSA 14000 HP D<br />

aus der Testphase zu einer Pumpstation<br />

zusammengefasst. Die Maschinen befinden<br />

sich ca. 70 m vom Zentrum des Gebäudeturms<br />

entfernt. Angetrieben werden die<br />

Superhochdruck-Pumpen übrigens von serienmäßigen<br />

470 kW starken Caterpillar-<br />

Dieselmotoren.<br />

8<br />

Unterschiedliche Betonrezepturen<br />

Um die Abmessungen der Decken und tragenden<br />

Wände möglichst gering zu halten<br />

und um die mit wachsender Höhe zunehmenden<br />

Lasten abtragen zu können, werden<br />

auf Dubais spektakulärer High-Rise-Baustelle<br />

ausschließlich Betone mit hoher Druckfestigkeit<br />

eingebaut. Den ursprünglichen Planungen<br />

zufolge sah die Verteilung der einzelnen<br />

Betonrezepturen wie folgt aus:<br />

Obwohl die Betonklasse C80A mit 20 mm<br />

Größtkorn ursprünglich nur für den Einbau<br />

bis in 95 m Höhe (Level 26) vorgesehen war,<br />

wurde dieser Beton mit 50 cm Ausbreitmaß<br />

und einem W/Z-Wert von 0,3 <strong>bei</strong> geringfügig<br />

modifizierter Rezeptur bis auf eine Höhe<br />

von 352 m (Level 100) gepumpt. Für diese<br />

Höhe und mit diesem Material betrug der<br />

Förderdruck im stangenseitigen Betrieb nur<br />

ca. 150 bar <strong>bei</strong> 30 m 3 /h.<br />

Mit Größtkorn Kosten gespart<br />

Ausschlaggebend für das Beibehalten der<br />

Rezeptur waren vor allem zwei Gründe: Zum<br />

einen waren alle Verantwortlichen angenehm<br />

überrascht, wie problemlos die <strong>Betonpumpe</strong>n<br />

dieses Material sogar jenseits der<br />

300 m Marke noch förderten, zum anderen<br />

sah man eindeutige Kostenvorteile. Denn für<br />

Beton mit maximal 20 mm Größtkorn werden<br />

deutlich weniger Zement und Feinteile<br />

benötigt, als für eine Betonrezeptur mit<br />

maximal 14 mm großen Zuschlägen.<br />

Obwohl für diesen Beton „nur“ eine Druckfestigkeit<br />

von 80 N/mm 2 vorgeschrieben<br />

war, ergaben spätere Messungen eine<br />

Festigkeit von häufig über 100 N/mm 2 .<br />

Dieser hochfeste Beton enthält rund 20 verschiedene<br />

Additive, die u.a. die Fließfähigkeit<br />

und das Abbindeverhalten beeinflussen.<br />

Zahlreiche Kontrollen sichern<br />

Betonqualität<br />

Die Produktion jeder Charge wird im Betonmischwerk<br />

überwacht und protokolliert.<br />

Regelmäßig werden vor Übergabe des<br />

Betons in die Pumpen Temperatur und<br />

Fließfähigkeit überprüft sowie Probewürfel<br />

für die Druckprüfung gegossen. Darüber<br />

hinaus lässt die Bauleitung das Setzungsund<br />

Schrumpfmaß ermitteln und vom eingebauten<br />

Beton Bohrkerne ziehen. Angepumpt<br />

wird jede Leitung übrigens mit 2 m 3 Schlempe,<br />

die oben auf dem Gebäude in einem<br />

Behälter aufgefangen werden, und die anschließend<br />

ein Kran zur Bodenmannschaft<br />

abläßt.<br />

Das punktgenaue Setzen der Schalungen erfolgt<br />

mit Sattelitenunterstützung. Dadurch<br />

lassen sich eventuelle Abweichungen von<br />

der Vertikalen im Millimeterbereich halten.<br />

Nach zehn bis zwölf Stunden wird die<br />

Schalung geöffnet und nach 24 Stunden<br />

komplett entfernt. Alle drei bis vier Tage ist<br />

ein neues Stockwerk (Gebäudekern und<br />

Deckenschalung) fertig gestellt.<br />

6 PM 3977 PM 3977 7<br />

Beton mit Eis<br />

Aufgrund der hohen Außentemperaturen<br />

wird grundsätzlich in den Abend- und<br />

Nachtstunden betoniert. Oft zeigt das Thermometer<br />

dann immer noch um die 40 °C an.<br />

Da der Beton jedoch nur mit einer Eigentemperatur<br />

von maximal 35°C eingebaut<br />

werden darf, werden die Zuschlagstoffe vor<br />

der Aufbereitung im Betonwerk gekühlt<br />

gelagert und ein Teil des Wasser durch Eis<br />

(Scherbeneis) ersetzt. Dadurch gelingt es<br />

dem Betonhersteller Unimix auf der Burj<br />

Dubai-Baustelle selbst in den Sommermonaten,<br />

den Beton <strong>bei</strong> einer Temperatur von<br />

etwa 27 – 28°C an die <strong>Betonpumpe</strong>n zu<br />

übergeben.<br />

■ Bodenplatte: C80A (Größtkorn 20 mm)<br />

■ Bis Level 26 (Höhe 95 m) für die Wände: C80A (Größtkorn 20 mm)<br />

■ Bis Level 126 (Höhe 452 m) für die Wände: C80 (Größtkorn 14 mm)<br />

■ Bis Level 154 (Höhe 570 m) für die Wände: C60<br />

■ Zum Erstellen der Decken aller Geschosse sind Betone der Druckfestigkeit C50<br />

vorgeschrieben<br />

Beton-Festigkeitsprüfung der Testwürfel<br />

10<br />

Regelmäßig werden die<br />

Betontemperatur ...<br />

Titelstory<br />

.... und das Ausbreitmaß gemessen<br />

11<br />

12

Titelstory<br />

Steife und gleichzeitig elastische<br />

Turmkonstruktion<br />

Da am Burj Dubai keine aktive Schwingungsdämpfung<br />

vorgesehen ist, wurde <strong>bei</strong> der<br />

Architektur des dreiflügeligen Turms größter<br />

Wert auf eine optimierte Aerodynamik<br />

gelegt. Der Grundriss wird zwar mit zunehmender<br />

Höhe mehrfach zurückgesetzt, bleibt<br />

jedoch im Prinzip erhalten. Dadurch ist die<br />

Hochhauskonstruktion äußerst steif und<br />

trotzdem elastisch. Vor allem in Hinblick auf<br />

die morgens und abends um 180° drehende<br />

Windrichtung und den mitunter heftigen<br />

Schamalwind mit Geschwindigkeiten von<br />

über 100 km/h ist diese Bauweise bestens<br />

geeignet. Für noch stärkere Stürme („50 year<br />

wind event“) wurden in 605 m Höhe Turmschwankungen<br />

von ca. 40 bis 50 cm errechnet.<br />

Die Daten basieren auf umfangreichen<br />

Modelltests im Windkanal.<br />

Aufwändige Führung der Pumpleitungen<br />

Leistungsfähige <strong>Betonpumpe</strong>n für die spektakuläre<br />

Förderhöhe am Burj Dubai zu entwickeln,<br />

war aber nur eine der zahlreichen<br />

Aufgaben für die <strong>Putzmeister</strong> Techniker.<br />

Eine besondere Herausforderung stellte das<br />

Förderleitungssystem dar, ihr Verschleißverhalten<br />

und ihre Druckfestigkeit sowie die<br />

Leitungsführung und Befestigung im Bauwerk.<br />

Mehrere Patente hat die <strong>Putzmeister</strong><br />

AG in diesem Zusammenhang beantragt.<br />

Für das Betonieren in die Decken setzte<br />

Unimix von Beginn an seine stationäre PM<br />

Standard-<strong>Betonpumpe</strong> mit serienmäßiger<br />

ZX-Förderleitung (DN 125) ein. Die Maschi-<br />

Der Grundriss des Burj Dubai<br />

mit Podium, den drei Flügeln und dem zentralen Gebäudekern<br />

ne pumpte überwiegend Beton der Festigkeit<br />

C50 bis in eine Höhe von 452 m. Es<br />

handelte sich da<strong>bei</strong> um die gleiche BSA<br />

14000 HP D, die bereits <strong>bei</strong>m Pumpen der<br />

Versuchsreihen verwendet wurde.<br />

Auf Wunsch der Bauleitung wählte man für<br />

die Förderung der besonders hochfesten<br />

Betone Pumpleitungen mit 150 mm (6’’)<br />

Innendurchmesser, die fast über die gesamte<br />

Förderhöhe eingebaut werden. Lediglich<br />

in den obersten 10 Stockwerken installiert<br />

man wegen des einfacheren Handlings die<br />

normale <strong>Putzmeister</strong> ZX-Förderleitungen<br />

(DN 125). Sie können in dieser Ausführung<br />

mit Drücken bis 130 bar betrieben werden.<br />

Im zentralen Kern des Burj Dubai können die <strong>bei</strong>den Hauptleitungen mit wenigen Handgriffen auf vier Steigleitungen umgeschlagen<br />

werden. Die Leitungen führen zu den stationären PM Betonverteilermasten auf den drei Decken und zu einem Mast, der im Gebäudekern<br />

auf der Wandschalung befestigt ist. Inzwischen wurde ein Teil der Leitungen und sämtliche Maste bereits demontiert.<br />

14<br />

13<br />

“Dicke“ Leitung hat Vor- und Nachteile<br />

Die Vergrößerung des Leitungsquerschnitts<br />

hat direkten Einfluss auf die Fließgeschwindigkeit,<br />

das Verschleißverhalten, den<br />

Druckbedarf und die Verweildauer des Betons<br />

in der Rohrleitung – die gleiche Fördermenge<br />

pro Stunde vorausgesetzt. Im Vergleich<br />

zur 125 mm Förderleitung vergrößert<br />

sich der Querschnitt <strong>bei</strong> 150 mm Durchmesser<br />

um etwa 44 %. Daraus resultiert eine<br />

Druckminderung um ca. 25 %, und auch der<br />

Verschleiß verringert sich entsprechend.<br />

Allerdings erhöht sich mit dem Absenken<br />

der Durchflussgeschwindigkeit auch die<br />

Verweildauer des Betons in der Leitung.<br />

Diese längere Fließzeit muss <strong>bei</strong> der Entwicklung<br />

des Betonierkonzepts bereits berücksichtigt<br />

werden. So beträgt <strong>bei</strong> der erwarteten<br />

Pumphöhe von 611 m die Verweildauer<br />

des Betons in der 150er Förderleitung<br />

rund 40 Minuten.<br />

Zusätzlich zu den 45.000 m 3 Beton für Bohrpfähle<br />

und Bodenplatte rechnet man für den<br />

Bau des Podiums, der drei Flügel sowie des<br />

Turms mit einem Betonbedarf von ca.<br />

260.000 m 3 . Um <strong>bei</strong> diesen gewaltigen<br />

Betonmengen möglichst wenige Förderrohre<br />

wechseln zu müssen, die durch den<br />

natürlichen Abrieb ja verschleißen, lieferte<br />

<strong>Putzmeister</strong> besonders langlebige Pumpleitungen<br />

mit 11 mm Wandstärke. Die Abnutzung<br />

der Rohre wird regelmäßig durch<br />

Ultraschallmessungen überwacht.<br />

Von der zentralen Pumpstation führen am<br />

Burj Dubai zunächst zwei dieser massiven<br />

Betonförderleitungen zum Flügel „A“. Solange<br />

die Decken in den Flügeln betoniert<br />

wurden, teilten sich die <strong>bei</strong>den Hauptleitungen<br />

in vier Stränge auf, die jeweils an<br />

einen stationären PM Betonverteilermast<br />

angeschlossen waren. Eine weitere, fünfte<br />

Rohrleitung hatte man für den Stand-by-Betrieb<br />

vorgesehen. Ein Teil dieser Pumpleitungen<br />

und sämtliche Maste konnten inzwischen<br />

demontiert werden.<br />

Massive Wandlager halten<br />

die 55 t schwere Betonleitung<br />

8 PM 3977 PM 3977 9<br />

Titelstory<br />

Um das Gewicht der Steigleitungen abzutragen<br />

(sie sind <strong>bei</strong> den Betonagen ja auch<br />

noch gefüllt!), wird jede Förderleitung nach<br />

dem Übergang in die Vertikale durch ein<br />

massives Auflager abgestützt. Diese U-förmigen<br />

Träger sind mit schweren, in die<br />

Wände einbetonierten, Stahlplatten verschweißt<br />

und tragen das Gewicht der jeweiligen<br />

Steigleitung. Bei einer angestrebten<br />

Pumphöhe von 611 m kommen da beachtliche<br />

Massen zusammen. So addieren sich die<br />

Gewichte der Hauptleitung (204 Rohre und<br />

Kupplungen mit fast 30.000 kg) und das Betongewicht<br />

(über 25.000 kg) auf rund 55 t!<br />

Die einzelnen 3-Meter-Rohre der Pumpleitungen<br />

werden zwischen zwei Etagen von<br />

Deckenhaltern fixiert, so dass sie zwar vertikal<br />

frei beweglich sind, horizontal jedoch –<br />

trotz des anstehenden Gewichts - nicht ausbrechen<br />

und wegknicken können.<br />

15 16<br />

Blick auf die <strong>Putzmeister</strong>-Pumpenstation, die Rohrleitungsinstallation im Betonannahmebereich sowie auf die drei<br />

Reinigungsgalgen

Titelstory<br />

Stationärmaste ohne Ballastierung<br />

Die Betonförderleitungen waren zunächst<br />

an insgesamt vier stationäre <strong>Putzmeister</strong><br />

Betonverteilermaste angeschlossen. Drei<br />

der Leitungen hatte man mit Masten des<br />

Typs MX 28-4 T verbunden, die den Betoneinbau<br />

in den Flügeln übernahmen. Die MX<br />

28-4 T waren auf den Bühnen der selbst<br />

kletternden Wandschalungen befestigt und<br />

standen auf 16 m hohen Rohrsäulen. Diese<br />

drei Betonverteilermaste wurden nach<br />

Fertigstellung der Wände in den einzelnen<br />

Flügeln nacheinander abgebaut und in jeweils<br />

drei Teilen (Armpaket, Mastbock mit<br />

geteiltem „A“-Arm und Rohrsäule) per Kran<br />

auf Level 0 abgelassen.<br />

Den Betoneinbau in den zentralen Gebäudekern<br />

übernahm bis in 585 m Höhe (Level<br />

155) ein vierter, mit 32 m Reichweite noch<br />

größerer MX-Stationärmast. Diesen MXR<br />

32-4 T hatte man auf einer 20 m hohen<br />

Rohrsäule aufgesetzt und im Schacht auf<br />

einer Doka-Wandschalung installiert. Die<br />

Klettervorgänge erfolgten hydraulisch in<br />

mehreren Schritten pro Stockwerk. Alle vier<br />

MX-Maste hatte <strong>Putzmeister</strong> auf Wunsch<br />

des Kunden übrigens ohne Ballastierung<br />

geliefert. Dadurch wollte die ARGE eine Behinderung<br />

der Kräne und Schalungen durch<br />

die Ballastträger der Stationärmaste ausschließen.<br />

Da am Burj Dubai ab Level 156<br />

die Spitze des Gebäudekerns als Stahlkonstruktion<br />

ausgeführt wird, konnten inzwischen<br />

sowohl die Kletterschalung als<br />

auch der letzte Stationärmast demontiert<br />

werden. Das Betonieren der noch verbleibenden<br />

Decken erfolgt jetzt mit horizontal<br />

verlegten Rohrleitungen und Schläuchen.<br />

Um den Beton besser in die dicht stehende<br />

Armierung einbauen zu können,<br />

ist am Endschlauch eine flexible Kunststofftülle<br />

angebracht<br />

17<br />

Mit ruhiger Hand und feinfühliger Funkfernbedienung steuert der indische<br />

Maschinist Harbans Singh den PM Verteilermast in 600 m Höhe<br />

Einfache, jedoch gründliche Reinigung<br />

Eingebaut wurden in die Wände des zentralen<br />

Kerns pro Abschnitt ca. 100 m 3 Beton (es<br />

sind jeweils drei Abschnitte pro Etage). Der<br />

Betonbedarf der Decken schwankte in den<br />

Flügeln von 150 m 3 auf den unteren Ebenen<br />

bis 50 m 3 für die oberen Stockwerke.<br />

Nach Ende der einzelnen Betonagen erfolgt<br />

die gründliche Reinigung der Rohrleitung<br />

und der <strong>Betonpumpe</strong>. Dazu hat Unimix auf<br />

Empfehlung der PM Techniker neben jeder<br />

BSA einen so genannten Reinigungsgalgen<br />

fest installiert. Er besteht aus einer<br />

kurzen horizontalen Förderleitung und<br />

einem etwa 4 m langen Steigrohr, das am<br />

offenen Ende zwei Mal um 90° abgewinkelt<br />

ist. Unmittelbar vor der Reinigung<br />

wird die Betonleitung direkt hinter der<br />

BSA-Pumpe von einem hydraulischen<br />

Sperrschieber unterbrochen und durch<br />

Schwenken eines 90° Bogens die Verbindung<br />

zum Reinigungsgalgen hergestellt.<br />

Unter dem Galgen wartet inzwischen ein<br />

leerer Fahrmischer darauf, dass der Sperrschieber<br />

geöffnet wird und durch die<br />

Schwerkraft der Beton aus der Leitung in<br />

die Fahrmischertrommel fließt. Bereits jetzt<br />

kann der <strong>Betonpumpe</strong>nmaschinist mit der<br />

18 19<br />

Geschafft: J.P. Santosh (Maschinentechnischer Leiter <strong>bei</strong> Unimix), Christian Stirm<br />

(Anwendungstechniker der PM AG) und Badri Narayanan (Service Manager der PM<br />

Vertretung German Gulf Enterprises) freuen sich über den neuen Weltrekord (v.r.n.l.)<br />

Reinigung seiner BSA 14000 beginnen.<br />

Eine Wanne unter dem Trichter fängt da<strong>bei</strong><br />

den Restbeton auf.<br />

Da die Pumpleitung noch nicht vollständig<br />

leer ist – in der 70 m langen Horizontalleitung<br />

befinden sich noch Restmengen –<br />

wird jetzt vom oberen Ende der Förderleitung<br />

mit Schwammkugel und Druckluft<br />

der letzte Betonrest aus der Förderleitung<br />

gedrückt. Dazu demontieren zwei Mann<br />

vom Betonierteam den Endschlauch von der<br />

Spitze des Stationärmastes, setzen eine<br />

nasse Schwammkugel in die Leitung, schließen<br />

einen Reinigungsstutzen an und geben<br />

Druckluft zu. Mit dieser Methode wird die<br />

feuchte Schwammkugel durch die Steigleitung<br />

nach unten gepresst und eventuelle<br />

Betonreste mitgenommen. Anschließend<br />

erfolgt in ähnlicher Weise die gründliche<br />

Endreinigung – allerdings wird dann ein<br />

Pfropfen aus Schwammkugeln, Wasser und<br />

einer 2. Schwammkugel durch die Betonleitung<br />

geblasen. Der ganze Vorgang dauert<br />

nicht länger als etwa 20 Minuten. Am Ende<br />

der Betonhochförderung enthält die Rohrleitung<br />

ein Volumen von rund 15 m 3 Beton.<br />

Seit über 30 Jahren<br />

starker Partner vor Ort<br />

10 PM 3977 PM 3977 11<br />

Titelstory<br />

Mit German Gulf Enterprises (GGE) vertritt<br />

ein renommierter Baumaschinenhändler<br />

die PM AG in den Vereinigten<br />

Arabischen Emirate (VAE). Die Firma<br />

wurde 1974 von Rudi Eller als Handelsunternehmen<br />

und Servicestation für<br />

<strong>Putzmeister</strong> und Atlas Weyhausen im<br />

Emirat Sharjah gegründet. Weder von<br />

einem Bauboom heutigen Ausmaßes,<br />

noch von einer stark wachsenden<br />

Finanz- und Dienstleistungsbranche war<br />

seiner Zeit in der Region etwas zu erahnen.<br />

Anstelle Palmen gesäumter Boulevards<br />

verbanden staubige, unbefestigte<br />

Sandpisten die Siedlungsgebiete der<br />

sechs Golfemirate. In den zurückliegenden<br />

über 30 Jahren hat sich GGE in der<br />

Region einen ausgezeichneten Ruf als<br />

engagierter und kompetenter Partner im<br />

Neu- und Mietmaschinengeschäft erworben<br />

und sich u.a. auf die Wartung<br />

von Hydraulikkomponenten spezialisiert.<br />

Heute wird German Gulf Enterprises<br />

von Rudi Ellers Sohn, Richard Eller,<br />

geleitet. Das Unternehmen repräsentiert<br />

in VAE inzwischen mehr als zwei Dutzend<br />

namhafte Firmen (u.a. Liebherr,<br />

Meiller, Hydromatik, Bosch Rexroth)<br />

und beschäftigt ca. 400 hoch qualifizierte<br />

Mitar<strong>bei</strong>ter in Vertrieb und Service.<br />

In wenigen Monaten wird GGE seinen<br />

Hauptsitz von Sharjah ins 10 km entfernte<br />

Dubai verlegen. Übrigens nicht<br />

wegen den Ar<strong>bei</strong>ten am Burj Dubai (die<br />

werden bis dahin fast abgeschlossen<br />

sein), sondern aufgrund der zahlreichen<br />

hier ansässigen Kunden und der Vielzahl<br />

an Projekten, die zu betreuen sind.<br />

20

Titelstory Einsatz<br />

Inzwischen über 200 bar Druck<br />

in der Förderleitung<br />

Die Betonagen am Burj Dubai haben<br />

inzwischen eine Höhe von 585 m erreicht,<br />

und das 155. Stockwerk mit zentralem<br />

Kern, Wänden und Decken ist<br />

seit Anfang November 2007 fertig gestellt.<br />

Die eingesetzte BSA 14000 SHP D<br />

bewältigte diese Höhe mit Betondrücken<br />

zwischen 189 und 204 bar in der Rohrleitung,<br />

abhängig von der eingestellten<br />

Hubzeit (7 bis 5 Sekunden pro Kolbenhub).<br />

Da<strong>bei</strong> lag die tatsächliche Fördermenge<br />

zwischen 23 und 32 m 3 /h.<br />

22<br />

Nicht nur der Pumpenbetreiber Unimix,<br />

sondern auch die <strong>Putzmeister</strong> AG als<br />

Hersteller der Hochleistungs-<strong>Betonpumpe</strong>n<br />

sehen die Ergebnisse bestätigt, die<br />

während der umfangreichen Versuche<br />

vor Beginn der extremen Hochförderung<br />

gesammelt wurden. Durch die<br />

intensive Betreuung der Maschinen und<br />

das Protokollieren zahlreicher Daten<br />

und Systeminformationen während der<br />

Betonagen haben PM Ingenieure umfangreiche<br />

Erfahrungen für zukünftige<br />

High-Rise-Projekte gesammelt. Nicht<br />

mehr umgesetzt wurde übrigens der<br />

kurz ins Gespräch gebrachte Vorschlag<br />

der Ar<strong>bei</strong>tsgemeinschaft, in ca. 400 m<br />

Höhe „vorsorglich“ eine Relaispumpe zu<br />

installieren, um gegebenenfalls die<br />

Betonhochförderung zu unterstützen.<br />

Statt dessen gehen alle Beteiligten davon<br />

aus, dass auch die endgültige Pumphöhe<br />

von 611 m mit dieser BSA 1400<br />

SHP D erreicht wird. Aufgrund der Umstellung<br />

der bisherigen Stahlbetonkonstruktion<br />

auf Stahlbauweise ab 586 m<br />

Höhe (Level 156) wird der Betoneinbau<br />

in die restlichen Decken voraussichtlich<br />

nicht vor Februar 2008 abgeschlossen<br />

sein.<br />

12 PM 3977<br />

21<br />

Brückenbau mit unterschiedlichen<br />

Mastgrößen<br />

In Sachsen-Anhalt wird am Ortsrand von Lochau die Straßenbrücke über die Weiße<br />

Elster komplett erneuert. Sie ersetzt eine Spannbetonkonstruktion aus DDR-Zeit und<br />

stellt im Verlauf der Landstraße L 183 die Verbindung nach Merseburg sicher.<br />

Der 185 m lange Neubau ist für deutlich<br />

höhere Belastungen als das bisherige<br />

Bauwerk ausgelegt. Die Brücke überspannt<br />

nicht nur den Fluss, sondern auch die angrenzenden,<br />

weitläufigen Hochwasserauen.<br />

Zum Betonieren der zwei Widerlager, der<br />

vier Pfeiler und des Überbaus setzt die<br />

Baustelle Autobetonpumpen der BFU Betonförderunion<br />

GmbH & Co.KG (Raßnitz) mit<br />

unterschiedlicher Mastreichweite ein.<br />

BFU-Flotte zählt 45 Autobetonpumpen<br />

Für den Bau der Pfeiler werden jeweils 40<br />

bis 50 m 3 Beton (C30/37) benötigt, die mit<br />

einem M 24-4 der BFU in einem Ar<strong>bei</strong>tsgang<br />

nass in nass eingebaut werden. Wegen<br />

der dichten Armierung wird der serienmäßige<br />

125 mm Endschlauch auf der Baustelle<br />

durch einen schlankeren 100er ersetzt und<br />

über eine Reduzierung an der Mastspitze<br />

angeschlossen. Zur Herstellung des Brücken-<br />

überbaus sind etwa 1.100 m 3 Beton erforderlich.<br />

Sie werden später voraussichtlich von<br />

zwei Standorten aus mit einer größeren<br />

Autobetonpumpe gefördert. Für Einsätze<br />

dieser Art führt die BFU in ihrer Flotte aus<br />

ca. 45 Maschinen auch drei moderne M 52-5<br />

<strong>Putzmeister</strong> Großmastpumpen. Bei jeder<br />

Fahrmischercharge werden auf der Baustelle<br />

Ausbreitmaß und Temperatur überprüft.<br />

Gebaut wird die Brücke von der Arlt<br />

Bauunternehmen GmbH, Frankenhain<br />

(Leipzig).<br />

Während der Bauar<strong>bei</strong>ten ist der Verkehr<br />

übrigens nicht unterbrochen, sondern rollt<br />

im Wechsel über eine einspurige Behelfsbrücke,<br />

die wenige Meter entfernt über den<br />

Fluss führt. Nach rund 18 Monaten Bauzeit<br />

wird der Brückenneubau über die Weiße<br />

Elster voraussichtlich im Oktober 2008 fertig<br />

gestellt sein.<br />

Bei jedem Brückenbauabschnitt verfügen die <strong>Betonpumpe</strong>n der BFU über die passende Verteilermastgröße –<br />

hier ein M 24-4<br />

Beim Betonieren der engen Bewehrung<br />

befindet sich der Maschinist möglichst<br />

nahe der Einbaustelle<br />

PM 3977 13<br />

23<br />

24

Einsatz<br />

Wasserversorgung<br />

im „wilden Kurdistan“<br />

verbessert<br />

Dieses Einsatzfoto erreichte uns aus dem Nordirak. Es zeigt eine <strong>Putzmeister</strong> Autobetonpumpe<br />

BSF 42-4.14 auf einer Baustelle, die nach Fertigstellung die Wasserversorgung<br />

der Region spürbar verbessern wird. Auf Grund der aktuellen Sicherheitslage<br />

können wir keine detaillierten Angaben über das Bauprojekt und über den Betreiber<br />

der <strong>Betonpumpe</strong> geben.<br />

Der Nordirak ist in die drei autonomen<br />

Verwaltungsgebiete Dohuk, Erbil und<br />

Sulaymaniyah aufgeteilt. Während die<br />

„Patriotische Union Kurdistans“ (PUK) seit<br />

1992 das Gouvernorat Sulaymaniyah regiert,<br />

verfügt die „Kurdische Demokratische<br />

Partei“ (KDP) in den Gebieten Dohuk und<br />

Erbil über maßgeblichen politischen Einfluss.<br />

Zur Zeit nutzt die, aus der Türkei stammende,<br />

kurdische Separatistenorganisation<br />

Ar<strong>bei</strong>terpartei Kurdistans (PKK) den Norden<br />

des Irak auch als Rückzugsraum vor dem<br />

türkischen Militär. Ein Einmarsch türkischer<br />

Truppen in das Gebiet wird deshalb<br />

nicht mehr ausgeschlossen.<br />

Während Sulaymaniyah im Jahr 2003 etwa<br />

570.000 Einwohner zählte, lebten zur gleichen<br />

Zeit in Dohuk ca. 250.000 und in Erbil<br />

rund 660.000 Menschen. Diese Zahlen dürften<br />

sich inzwischen aufgrund des hohen<br />

Bevölkerungswachstums in den Städten und<br />

wegen des Zuzugs zahlreicher Flüchtlinge<br />

aus anderen Teilen des Iraks deutlich erhöht<br />

haben.<br />

Einer Einschätzung der deutschen Kreditanstalt<br />

für Wiederaufbau (KfW) zufolge, ist<br />

die regelmäßige Versorgung der Bevölkerung<br />

mit Trinkwasser in der Region seit Jahren<br />

nicht mehr gesichert, die dafür erforderliche<br />

Infrastruktur inzwischen ca. 50 Jahre<br />

Vansee<br />

TÜRKEI Van<br />

Dyarbakir<br />

Batman<br />

SYRIEN<br />

200 km<br />

Mossul<br />

IRAK<br />

Euphrat<br />

Ramadi<br />

Takrit<br />

Dohuk<br />

Kirkuk<br />

Erbil<br />

Samarra<br />

Bagdad<br />

Urmiasee<br />

überwiegend<br />

kurdische<br />

Befölkerung<br />

Tigris<br />

IRAN<br />

Sulaymaniyah<br />

In den autonomen Kurdengebieten des Nordirak helfen auch Autobetonpumpen <strong>bei</strong>m drängenden Ausbau der Wasserversorgung<br />

(Foto: O. Fuchs)<br />

alt. Auch verfügt keine der drei genannten<br />

Städte über ein Abwassernetz – Hausklärgruben<br />

und Sickergruben ersetzen fehlende<br />

Klärwerke. Dem Bericht zufolge wird das<br />

Abwasser in der Landwirtschaft weiter zur<br />

Bewässerung genutzt, so dass das Trinkwasser<br />

verschmutzt. Die Folge ist ein erhebliches<br />

Gesundheitsrisiko für die Bevölkerung.<br />

Die KfW kommt deshalb zu dem<br />

Schluss, dass es dringendes Ziel sein müsse,<br />

u.a. die Qualität des Trinkwassers zu verbessern,<br />

das Wasserversorgungsnetz zu<br />

reparieren und den Wasserdruck in einem<br />

Teil der Leitungen zu erhöhen. Die Ar<strong>bei</strong>ten<br />

an diesem Projekt werden dazu <strong>bei</strong>tragen.<br />

25<br />

26<br />

<strong>Betonpumpe</strong> <strong>bei</strong> <strong>Minus</strong> <strong>25°C</strong> -<br />

Test in der Kältekammer<br />

Dazu wurde Ende September 2007 eine<br />

serienmäßige Autobetonpumpe des Typs<br />

BSF 20-4.09 H im neuen Klima-Wind-Kanal<br />

Wien über 16 Stunden <strong>bei</strong> <strong>Minus</strong> <strong>25°C</strong> aufgestellt,<br />

betrieben und die gesammelten<br />

Messwerte dokumentiert.<br />

Dutzende Sensoren liefern Daten –<br />

Infrarotaufnahmen zeigen Wärmeabstrahlung<br />

Vor dem Test hatte man die Software der<br />

Maschinensteuerung überar<strong>bei</strong>tet, um<br />

Online weitere Überwachungsdaten aus<br />

dem Maschinenbetrieb über den CAN-Bus<br />

der Autobetonpumpe auszulesen. Weit über<br />

60 Temperatursensoren wurden an diversen<br />

14 PM 3977 PM 3977 15<br />

Technik<br />

<strong>Putzmeister</strong> <strong>Betonpumpe</strong>n sind hart im Nehmen und ihre Einsatzbedingungen so vielfältig wie das Klima unseres Planeten:<br />

Extreme Luftfeuchtigkeit, hohe Staubbelastung der Luft und Außentemperaturen von Plus 50°C stellen an die Maschinen hohe<br />

Anforderungen. Hinzu kommen die dynamischen Beanspruchungen. Da<strong>bei</strong> werden nicht nur der Antriebsmotor und das Kühlsystem<br />

der Trägerfahrzeuge belastet, sondern auch der Stahlbau, die Hydraulikkomponenten sowie die Elektronik und Steuerung. Wo liegt<br />

eigentlich die Grenze des Zumutbaren, z.B. <strong>bei</strong> Einsätzen im tiefen Winter?<br />

Elektronikkomponenten (z.B. Funkfernsteuerung,<br />

Magnetschalter, Schaltschrank), an<br />

Hydraulikbauteilen (u.a. Mastpumpe, Hydraulikleitungen,<br />

Rührwerkspumpe, Steuerblock,<br />

Filtereinheit, Armzylinder) sowie im<br />

Bereich des Stahlbaus (Drehwerk, Wasserkastenaufhängung,<br />

Rohrweiche, Verschleißbrille)<br />

angebracht. Ein Messsystem übermittelte<br />

die Temperaturdaten an einen Rechner<br />

in einer benachbarten Warte. Zusätzlich<br />

konnten über eine Wärmebildkamera die<br />

unterschiedlichen Temperaturverläufe der<br />

einzelnen Komponenten dokumentiert werden.<br />

Die zahlreichen Informationen wurden<br />

bis Redaktionsschluss noch im Detail ausgewertet.<br />

Wenn die Wärmebildkamera die Farbe<br />

Blau anzeigt, ist es richtig kalt …<br />

Selbst Stunden nachdem die betriebswarme <strong>Betonpumpe</strong> in die tiefgekühlte Klimakammer gefahren wurde, geben Stahlbau und<br />

Betriebsstoffe noch Restwärme ab – gut zu erkennen an den Farben auf dem Monitor der Infrarotkamera<br />

27<br />

28

Technik<br />

Vorbereitungsmaßnahmen würden<br />

Pumpbetrieb erst möglich machen<br />

Zuvor hatte der PM Kundendienst die Aufbaueinheit<br />

komplett auf tieftemperaturfähige<br />

Betriebsstoffe umgerüstet. Dazu zählte<br />

das Auftanken mit Polardiesel (geeignet bis<br />

<strong>Minus</strong> 30°C), das Füllen des Wasserkastens<br />

mit Frostschutzmittel (zugelassen bis <strong>Minus</strong><br />

35°C), das Entwässern aller Sammler sowie<br />

die Umölung der Maschine und das Umfetten<br />

der Zentralschmierung.<br />

Um das Betonieren so realitätsnah wie möglich<br />

nachzustellen, wurden Ersatzgewichte<br />

am Heck der Maschine und an der Förderleitung<br />

der einzelnen Mastarme angebracht.<br />

Nach mehreren gescheiterten Kaltstartversuchen<br />

konnte der LKW mit Hilfe eines<br />

Startsprays („Startpilot“) in Betrieb genommen<br />

werden. Nach der vorgeschriebenen<br />

Warmlaufphase im Leerlauf (30 min. laut<br />

LKW-Hersteller) gehörten zum Testprogramm<br />

u.a. das Ausfahren der Abstützung,<br />

die Inbetriebnahme des Armpakets mit wiederholtem<br />

Anfahren von zuvor definierten<br />

Messstellungen, das Einschalten der Kernpumpe<br />

(mindestens 25 Hubzyklen <strong>bei</strong> maximaler<br />

und minimaler Pumpgeschwindigkeit<br />

im Trockenlauf). Ein förderfähiges Pumpmedium<br />

wurde aufgrund der Platzverhältnisse<br />

und Klima-Kanal-Vorschriften nicht<br />

eingesetzt.<br />

Im „Ernstfall“ muss noch viel mehr<br />

beachtet werden<br />

Wohlgemerkt – es sollte nicht eine spezielle<br />

„Tiefsttemperatur-Ausstattung“ für Autobetonpumpen<br />

getestet werden. Dazu hätten<br />

<strong>bei</strong>spielsweise die Isolation der Förderleitung<br />

sowie ein wärmegedämmter, beheizbarer<br />

Wassertank gehört. Auch das Problem<br />

der Reinigung von Pumpe und Rohrleitung<br />

<strong>bei</strong> extremer Kälte stand hier nicht im Vordergrund.<br />

Vom Anwärmen der Betonzuschläge,<br />

von der Isolation oder gar dem<br />

Beheizen der Schalung ganz zu schweigen.<br />

Was die PM Techniker vielmehr interessierte<br />

war die Antwort auf die Frage: Sind die<br />

Funktionen einer serienmäßigen Autobetonpumpe<br />

auch noch <strong>bei</strong> <strong>Minus</strong> <strong>25°C</strong> gegeben?<br />

Gemäß den vom VDMA und mehreren <strong>Betonpumpe</strong>n-Herstellern<br />

erar<strong>bei</strong>teten Sicherheitsvorschriften<br />

ist der Betrieb der Maschinen<br />

bis zum Temperaturbereich von<br />

<strong>Minus</strong> 15°C zugelassen. Bei noch tieferen<br />

Temperaturen – so das Handbuch – drohen<br />

Sprödbruchgefahr und unkalkulierbare Risiken<br />

durch den gefrierenden Beton.<br />

Eine Anzeige informiert u.a. über die<br />

erreichte Temperatur und Windgeschwindigkeit<br />

in der Kältekammer<br />

Auch „eingeschränkt taugliche“<br />

Komponenten bestehen Kältetest<br />

Während <strong>bei</strong> PM Autobetonpumpen für die<br />

Maste und Abstützungen nur sehr hochwertige<br />

Stahlteile verwendet werden (belastbar<br />

z.T. bis <strong>Minus</strong> 40°C), sind kleine Bauteile<br />

mitunter aus einfachen Stählen hergestellt.<br />

16 PM 3977<br />

29<br />

Das ist unter dem Gesichtspunkt der typischen<br />

Belastung und der üblichen Einsatzbedingungen<br />

der Teile genauso vernünftig<br />

wie unter dem Kostenaspekt. Nur – <strong>bei</strong><br />

<strong>Minus</strong> <strong>25°C</strong> ist die Belastbarkeit dieser<br />

Stähle eben stark reduziert. Der so genannten<br />

Kerbschlagar<strong>bei</strong>t kommt unter diesen<br />

Bedingungen eine zunehmende Bedeutung<br />

zu, d.h. der Wert, der Aufschluss gibt über<br />

die Sprödbruchgefahr des Materials <strong>bei</strong> tiefen<br />

Temperaturen.<br />

An der Temperaturfestigkeit der <strong>bei</strong>den<br />

Haupthydraulikpumpen für das Armpaket<br />

und die Kernpumpe hatten die PM Techniker<br />

von Beginn an keine Zweifel, und der<br />

Test bestätigte sie. Denn der Zulieferer dieser<br />

wichtigen <strong>Betonpumpe</strong>n-Komponente<br />

garantiert die Funktionsfähigkeit auch <strong>bei</strong><br />

<strong>Minus</strong> <strong>25°C</strong>. Jedoch <strong>bei</strong> vielen und wichtigen<br />

Hydraulikkomponenten, elektronischen<br />

Bauteilen und der Steuerung war man sich<br />

nicht so sicher. Denn entweder lagen die<br />

„offiziellen“ Grenzwerte für einwandfreies<br />

Funktionieren im weniger kalten Tempera-<br />

Während des Tests waren an der Autobetonpumpe über 60 Sensoren angebracht,<br />

die ihre Messwerte an externe Rechner weiterleiteten<br />

30<br />

turbereich oder es gab keine eindeutigen<br />

Aussagen seitens der Lieferanten. Für die<br />

Kabelbäume liegen z.B. Werte vor, die im<br />

statischen Betrieb eine Tiefsttemperatur von<br />

-40 °C zulassen. Doch wie sieht es in bewegten<br />

Bereichen, z.B. am Armpaket aus?<br />

Ohne den endgültigen Ergebnissen vorzugreifen<br />

kann man zusammenfassen, dass<br />

sich sowohl die Fahrzeugtechnik als auch<br />

die von <strong>Putzmeister</strong> verwendeten Baugruppen<br />

und Komponenten (Stahlbau, Elektronik<br />

und Hydraulik) im stundenlangen Betrieb<br />

<strong>bei</strong> <strong>Minus</strong> 25 °C gut bewährt haben. Sollte<br />

es tatsächlich zu einer Zulassung des Betonierens<br />

<strong>bei</strong> diesen extremen Temperaturen<br />

kommen, würde PM einige wenige Details<br />

optimieren. Die Hauptfunktion einer <strong>Betonpumpe</strong>,<br />

nämlich das Fördern eines pumpfähigen<br />

Mediums – das hat der Test klar ergeben<br />

– ist selbst <strong>bei</strong> <strong>Minus</strong> <strong>25°C</strong> gewährleistet.<br />

Was ist Kerbschlagzähigkeit?<br />

Die über Internet zugängliche Enzyklopädie<br />

Wikipedia definiert die Kerbschlagzähigkeit<br />

als ein Maß für die<br />

Widerstandsfähigkeit eines Werkstoffs<br />

gegen eine schlagende, d.h. dynamische<br />

Beanspruchung. Die Einheit ist die ge-<br />

Vom Kontrollmonitor aus werden die Sensordaten und Klimakammer-Parameter<br />

überwacht<br />

leistete Kerbschlagar<strong>bei</strong>t bezogen auf<br />

die Bruchfläche in [J/cm 2 ]. Diese Zähigkeit<br />

ist abhängig von der Temperatur<br />

(warmer Stahl ist zäher als im erkalteten<br />

Zustand) und von der Probenform<br />

(gekerbter Stahl ist weniger zäh).<br />

Der Wiener Klima-Wind-Kanal<br />

Technik<br />

Der Klima-Wind-Kanal Wien wird von Rail<br />

Tec Arsenal (RAC), einem unabhängigen<br />

Forschungs- und Testinstitut betrieben. Vor<br />

allem Schienenfahrzeuge, LKW und Busse,<br />

aber auch PKW und Helikopter werden hier<br />

vor der Serienfertigung auf ihren zuverlässigen<br />

Betrieb auch <strong>bei</strong> extremen klimatischen<br />

Bedingungen getestet. Die Kundschaft ist<br />

international. Die Anlage besteht u.a. aus<br />

zwei Klima-Wind-Kanälen mit 100 m und<br />

31 m Nutzlänge, einer Vorwärmkammer,<br />

zwei Vorbereitungshallen, zwei Messwarten<br />

sowie einer Steuerungszentrale. In den<br />

RAC-Klimakanälen lassen sich Temperaturen<br />

von -50 °C bis +60 °C, Windgeschwindigkeiten<br />

bis 300 km/h und eine relative<br />

Luftfeuchtigkeit bis 98 % simulieren. Aber<br />

auch die intensive Bestrahlung mit Sonnenlicht<br />

lässt sich hier nachstellen. Der<br />

Anfang 2003 in Betrieb genommene Klima-<br />

Wind-Kanal ist Nachfolger der Wiener Fahrzeugversuchsanlage<br />

(FVA), in der bereits<br />

1961 Klimatests für Lokomotiven und<br />

Waggons durchgeführt wurden.<br />

PM 3977 17<br />

32<br />

31<br />

33

Einsatz<br />

50 Stunden unter Wasser<br />

Für die fugenlose Herstellung einer 40 x 90 m großen Unterwasser-Betonsohle förderte<br />

die größte Autobetonpumpe Österreichs, eine <strong>Putzmeister</strong> BSF 63-5.20 H von<br />

Asamer & Hufnagl (Ohlsdorf, Oberösterreich), ohne Unterbrechung 3.300 m 3 Beton.<br />

Taucher begleiteten den zwei Tage dauernden Einsatz.<br />

Unmittelbar am Donauufer erweitert die<br />

Stadt Linz mit einem Neubau das ARS<br />

Electronica Center, bekannt auch als<br />

„Museum der Zukunft“. Generalunternehmer<br />

ist die STRABAG AG. Die Bauar<strong>bei</strong>ten<br />

am rund 30 Mio.-EURO-Projekt begannen<br />

im Frühjahr 2007, die Fertigstellung ist für<br />

Ende 2008 geplant.<br />

Nach aufwändiger Sicherung der Baugrube<br />

mit Spundwänden, Bohrpfählen und Rückverankerung<br />

erfolgten die Ar<strong>bei</strong>ten an der<br />

Bodenplatte vier bis fünf Meter tief im<br />

Grundwasser. Denn das Fundament des<br />

Neubaus liegt deutlich tiefer als der Donau-<br />

Wasserspiegel. Um die 40 m x 90 m große<br />

Unterwasser-Betonsohle gegen die Wasserauftriebskräfte<br />

zu sichern, wurden rund<br />

250 Zuganker 7,5 m tief in den Boden getrieben.<br />

Die insgesamt 3.330 m 3 Unterwasserbeton<br />

für die ca. 1,2 m mächtige Bodenplatte lieferte<br />

das Mischwerk Linz von Asamer &<br />

Hufnagl. Den Betoneinbau übernahm eine<br />

Großmastpumpe BSF 63-5.20 H, die größte<br />

und leistungsfähigste Autobetonpumpe der<br />

Asamer & Hufnagl-Flotte. Um Ar<strong>bei</strong>tsfugen<br />

zu vermeiden war es wichtig, dass in einem<br />

Ar<strong>bei</strong>tsgang und möglichst von einem<br />

Standort aus betoniert wurde. Da<strong>bei</strong> handelte<br />

es sich um einen C25/30 (B10) mit<br />

32 mm Größtkorn und 60 bis 65 mm<br />

Ausbreitmaß. Vor dem Pumpen überwachte<br />

ein Labortechniker das Einhalten der vorgeschriebenen<br />

Grenzwerte für Beton-Ausbreitmaß,<br />

Beton-Temperatur und W/Z-Wert.<br />

Der Endschlauch der M 63-Großmastpumpe<br />

mündete in einem Fallrohr, das unter<br />

Wasser ca. 40-50 cm im sich aufbauenden<br />

Beton eingetaucht blieb. Durch das große<br />

Ausbreitmaß war gewährleistet, dass sich<br />

der Unterwasserbeton gleichmäßig verteilte.<br />

Sobald über Lot- und Lasermessungen ein<br />

bestimmter Anstieg der Betonsohle unter<br />

Wasser ermittelt war, schwenkte der <strong>Betonpumpe</strong>nmaschinist<br />

seinen Mast einige<br />

Meter weiter und der Aufbau des Betonniveaus<br />

begann erneut. An komplizierten<br />

Stellen, wie den Eckanschlüssen und im<br />

Bereich der Unterwasserschalungen, setzten<br />

Taucher das Fallrohr exakt in Position.<br />

Von einem Standort aus betoniert die Großmastpumpe M 63-5.20 H die riesige<br />

Bodenplatte unter Wasser<br />

18 PM 3977<br />

34<br />

Durch das große Ausbreitmaß war<br />

gewährleistet, dass sich der Beton<br />

unter Wasser gleichmäßig verteilte<br />

35<br />

Prächtige Kulisse: Durch das zeitlich versetzte Beschicken der M 63 Großmast-Autobetonpumpe mit zwei Fahrmischern,<br />

erreichte die Bauleitung einen kontinuierliche Betoneinbau<br />

Zwei Fahrmischer sorgen für ständig<br />

fließenden Beton<br />

Das kontinuierliche Betonieren wurde noch<br />

dadurch unterstützt, dass grundsätzlich<br />

zwei Fahrmischer – zeitlich versetzt – den<br />

Trichter der Autobetonpumpe beschickten.<br />

Insgesamt hatte Asamer & Hufnagl 15<br />

Mischerfahrzeuge <strong>bei</strong> der 50-stündigen<br />

Großbetonage im Einsatz. Da<strong>bei</strong> wechselten<br />

sich die <strong>bei</strong>den Maschinisten Alois Edlinger<br />

und sein Kollege Mario Strasser an der<br />

Funkfernsteuerung ab. Ob er Verbesserungsvorschläge<br />

habe, die <strong>Putzmeister</strong> am<br />

M 63 umsetzen sollte, haben wir Pumpenfahrer<br />

Edlinger gefragt. Seine Antwort war<br />

eindeutig:<br />

„Da foilt ma nix ei – a Spitzngrät!“<br />

(Auf Hochdeutsch: „Da fällt mir nichts mehr<br />

ein – ein Spitzengerät!“)<br />

Ein Original:<br />

Pumpenfahrer Alois Edlinger<br />

Einsatz<br />

37 38<br />

PM 3977 19<br />

36

Praxis-Tipp<br />

Verbrauch zu hoch?<br />

Vor dem Hintergrund ständig steigender Kraftstoffpreise hilft auch <strong>bei</strong> <strong>Betonpumpe</strong>n<br />

ein verbrauchsoptimierter Betrieb, die Kosten zu senken. Unterschieden werden muss<br />

jedoch zwischen dem reinen Fahreinsatz (also zur Baustelle und zurück) und dem<br />

eigentlichen Pumpbetrieb der Ar<strong>bei</strong>tsmaschine.<br />

Der Dieselverbrauch lässt sich durch gezielte Maßnahmen spürbar senken,<br />

<strong>bei</strong>spielsweise …<br />

20 PM 3977<br />

39<br />

Was das Absenken des Dieselverbrauchs <strong>bei</strong><br />

stationären und mobilen <strong>Betonpumpe</strong>n während<br />

des Pumpeinsatzes betrifft, so bietet<br />

<strong>Putzmeister</strong> mit Ergonic ® Output Control<br />

(EOC) bereits seit längerem eine clevere<br />

Lösung. Denn das EOC-Kraftstoff-Management<br />

regelt <strong>bei</strong> vorgewählter Fördermenge<br />

automatisch die jeweils erforderliche<br />

Mindest-Motordrehzahl (maximal 1.350<br />

U/min.). Bei Bedarf lässt sich dieser Wert<br />

jederzeit „überfahren“ und eine höhere bzw.<br />

niedrigere Drehzahl einstellen. Voraussetzung<br />

ist die Ausstattung der Maschine<br />

mit dem elektronischen Pumpensystem<br />

(Ergonic ® Pump System EPS). Bei allen PM<br />

Autobetonpumpen gehört EPS und EOC<br />

inzwischen zur Serienausstattung, <strong>bei</strong> den<br />

stationären <strong>Betonpumpe</strong>n hat <strong>Putzmeister</strong><br />

seit Mai 2007 mit der Umstellung begonnen.<br />

EOC verringert übrigens nicht nur den<br />

Kraftstoffverbrauch, sondern auch den<br />

Geräuschpegel und den Verschleiß der<br />

Maschine.<br />

Der Kraftstoffverbrauch im Fahrbetrieb wird<br />

von vergleichsweise vielen Faktoren bestimmt:<br />

Vom Fahrer<br />

Maschinisten mit „Bleifuß“ und Liebhaber<br />

hoher Drehzahlen werden immer einen<br />

höheren Verbrauch verursachen, als ihre<br />

vorausschauend fahrenden Kollegen. Manche<br />

LKW-Hersteller bieten inzwischen spezielle<br />

Schulungen zum Thema „wirtschaftliches<br />

Fahren“ an und klären auf über eine<br />

verbrauchsmindernde Fahrweise. Grundsätzlich<br />

gilt: Die Drehzahl absenken, wo<br />

immer es möglich ist, und hohe Leistung<br />

nur abfordern, wenn sie tatsächlich benötigt<br />

wird. Eine Informationsanzeige im Cockpit<br />

über den aktuellen Kraftstoffverbrauch oder<br />

auch ein Prämiensystem bieten zusätzlichen<br />

Anreiz zum verbrauchsoptimierten Verhalten.<br />

… durch frühzeitiges Hochschalten …<br />

Durch die Motoren<br />

Moderne Dieselaggregate mit intelligentem<br />

Motormanagement steigern die Effizienz.<br />

Besonders leistungsfähige Motoren sind nur<br />

dann zu empfehlen, wenn das hohe Gesamtgewicht<br />

des Fahrzeugs bzw. die Geländebeschaffenheit<br />

des Einzuggebietes es erfordern.<br />

Beispielsweise verfügen Autobetonpumpen<br />

in der Schweiz häufig über eine<br />

stärkere Motorisierung, eine kürzer ausgelegte<br />

Getriebeabstufung und eine andere<br />

Achsübersetzung als vergleichbare Maschinen<br />

in den Niederlanden.<br />

Von der Kraftübertragung<br />

Im Interesse der Wirtschaftlichkeit ist auch<br />

die Entscheidung zwischen Schaltgetriebe,<br />

automatisiertem Schaltgetriebe und Automatikgetriebe<br />

mit Drehmomentwandler<br />

genau abzuwägen. LKW mit moderner Automatik<br />

lassen sich übrigens wirtschaftlicher<br />

fahren als Fahrzeuge mit Schaltgetriebe von<br />

einem wenig sensibilisierten Maschinisten.<br />

Durch die Reifen<br />

Der Rollwiderstand hat ebenfalls Einfluss<br />

auf den Kraftstoffverbrauch der Fahrzeuge.<br />

Daher sollte unbedingt auf richtigen Luftdruck<br />

der Reifen geachtet werden. Auch die<br />

Wahl der Bereifung spielt eine Rolle. Doch<br />

Achtung: Auch wenn die für den Straßenbetrieb<br />

empfohlene Sommerbereifung<br />

als verbrauchsgünstiger gilt, empfiehlt<br />

<strong>Putzmeister</strong> grundsätzlich die Montage von<br />

M+S-Reifen bzw. von Reifen für Straße und<br />

Gelände (S+G). Denn oft sind Autobetonpumpen<br />

abseits von asphaltierten Straßen<br />

unterwegs, und da hat das für den Winterbetrieb<br />

empfohlene relativ weiche Reifenmaterial<br />

mit seiner entsprechenden Profilierung<br />

einen deutlich besseren „Grip“.<br />

… mit gefühlvollem „Gasfuß“ …<br />

Vom Luftwiderstand<br />

Je höher die Fahrgeschwindigkeit, desto<br />

mehr hat die Aerodynamik Einfluss auf den<br />

Kraftstoffverbrauch. Vor allem ab einer<br />

Geschwindigkeit von über 50 km/h ist dieser<br />

Faktor spürbar. Luftleitkörper unter der<br />

vorderen Stoßstange und über dem Fahrerhaus<br />

haben sich im Speditionsverkehr zwar<br />

als verbrauchssenkende Maßnahmen erwiesen.<br />

Bei Autobetonpumpen werden sich die<br />

Windabweiser über dem Kabinendach<br />

jedoch nicht durchsetzen. Denn <strong>bei</strong>m<br />

Pumpen nach vorn mit voll gestrecktem und<br />

abgesenktem Armpaket würden sie den<br />

Verteilermast eher behindern.<br />

Durch unnötige „Leerfahrten“<br />

Während Speditions-LKW ihren Verbrauch<br />

durch Leerfahrten (d.h. ohne Fracht) positiv<br />

beeinflussen, können Autobetonpumpen vor<br />

allem durch Vermeiden unnötiger Fahrstrecken<br />

Kraftstoff sparen. Anstatt nach<br />

jedem Einsatz ins Depot zurückzukehren,<br />

ist es oft sinnvoller, trotz möglicher Wartezeiten<br />

vom einem zum anderen Auftrag zu<br />

fahren. Konsequent wäre es, wenn der Maschinist<br />

seine Pumpe erst am Abend auf<br />

dem Betriebsgelände bzw. an seinem Wohnsitz<br />

abstellt. „Intelligente Routenplanung“<br />

heißt hier das Stichwort.<br />

Unter Zeitdruck und Stress zur nächsten<br />

Baustelle zu fahren, schlägt sich ebenfalls<br />

negativ auf den Verbrauch nieder. Die<br />

Gänge werden <strong>bei</strong> höherer Drehzahl ausgefahren,<br />

durch Überholmanöver wird versucht<br />

Zeit zu sparen, und ein Überschreiten<br />

der gesetzlichen Höchstgeschwindigkeit<br />

wird eher in Kauf genommen. Denn der<br />

Kunde wartet ja. Erfahrene <strong>Betonpumpe</strong>nbetreiber<br />

empfehlen deshalb ihren Maschinisten,<br />

lieber vorab Betonwerk und Baustellenpolier<br />

anzurufen und zu informieren,<br />

40 41<br />

Praxis-Tipp<br />

… und durch Einhalten eines verbrauchsgünstigen<br />

Drehzahlbereichs<br />

dass sich der Einsatz heute z.B. um 30 Minuten<br />

verspätet. Nach dem Telefonat fährt<br />

es sich dann bestimmt entspannter <strong>bei</strong><br />

gleichzeitig niedrigerem Verbrauch.<br />

Eine andere Möglichkeit der Verbrauchssenkung<br />

ist das konsequente Abstellen des<br />

Motors <strong>bei</strong> längeren Wartezeiten, z.B. bedingt<br />

durch schleppende Fahrmischerbeschickung.<br />

So verbrauchen auch moderne 6und<br />

8-Zylinder-Dieselmotoren <strong>bei</strong> Leerlaufdrehzahl<br />

ca. 2,5 l bis 3,0 l Treibstoff pro<br />

Stunde – vorausgesetzt, es sind keine weiteren<br />

Verbraucher wie Nebenabtrieb oder<br />

Klimaanlage eingeschaltet.<br />

Wenn es einem Maschinisten gelingt, durch<br />

einige der o.g. Maßnahmen den Durst seiner<br />

Autobetonpumpe um nur 1 l pro 100 km zu<br />

senken, könnte er allein im Fahrbetrieb <strong>bei</strong><br />

einem Verbrauch von 40 bis 50 l/100 km<br />

und einer Laufleistung zwischen 25.000 bis<br />

45.000 km jährlich etwa 250 bis 450 l<br />

Diesel einsparen. Eigentlich müsste jedoch<br />

noch mehr „drin sein“!<br />

Nähere Informationen über Trainingsprogramme<br />

der LKW-Hersteller zum Thema<br />

„Wirtschaftliches Fahren“ finden sich z.B.<br />

unter:<br />

http://www.mercedes-benz.de/<br />

content/germany/mpc/mpc_germany_<br />

website/de/home_mpc/trucks/<br />

home/magazine/ProfiTraining/<br />

eco-trainings.html<br />

www.man-mn.com/economy<br />

PM 3977 21<br />

42

Einsatz<br />

Fußball-WM verbessert<br />

Infrastruktur am Kap<br />

In Südafrika hat die Fußball-Weltmeisterschaft 2010 erheblichen Einfluss auf den Ausbau<br />

des Eisenbahnnetzes. Neben anderen Projekten wird deshalb vor allem die Fertigstellung<br />

des Gautrain, eine 80 km lange Schnellzug-Verbindung, mit hohem Tempo<br />

vorangetrieben. Zwei <strong>Putzmeister</strong> <strong>Betonpumpe</strong>n und ein Stationärmast sind in die<br />

Produktion der zahlreichen großen Beton-Fertigteilelemente eingebunden.<br />

Der Gautrain wird nach Fertigstellung<br />

Johannesburg über Sandton mit Pretoria<br />

und dem Oliver Tambo International Airport<br />

verbinden. Später verkehren die Züge hier<br />

mit Geschwindigkeiten bis 160 km/h.<br />

Insgesamt sind auf der Strecke zehn<br />

Bahnhöfe geplant, aber noch befindet sich<br />

die Trasse im Bau. Die Kosten werden auf<br />

etwa 25 Mrd. Rand (ca. 2,54 Mrd. EURO)<br />

geschätzt. Der Name des Projekts leitet sich<br />

ab von der Provinz Gauteng, durch die die<br />

neue Bahnlinie verläuft.<br />

Die zahlreichen Pfeiler und Segmente für<br />

den Überbau sowie für die Brüstung der<br />

Viadukte und Brücken bestehen aus<br />

Betonfertigteilen. Hergestellt werden die<br />

Bauteile im weitläufigen Gautrain-Fertigteilwerk,<br />

der größten Betonteilefabrik Südafrikas.<br />

Die Versorgung der <strong>bei</strong>den BSA 1409 D<br />

mit Beton (C 45/55) übernimmt eine Mischanlage<br />

mit einer Kapazität von 120 m 3 /h.<br />

Insgesamt werden für die neue Schnellzugverbindung<br />

rund 750.000 m 3 Beton verbaut.<br />

Die für die Gautrain-Trasse erforderlichen<br />

„M“-förmigen Segmente des Überbaus sind<br />

vorgespannt und unterschiedlich lang (im<br />

Durchschnitt 1,5 m), abhängig von der<br />

Brückenspannweite. Für den Gautrain ist<br />

auch der Bau mehrerer Viadukte geplant,<br />

die größte Spannweite beträgt 650 m. Die<br />

Betonsegmente für die Viadukte messen in<br />

der Breite 10,1 m und haben eine Länge von<br />

2,5 m. Sie wiegen jeweils bis zu 55 t.<br />

Hergestellt werden die Bauteile in speziellen<br />

Gussformen. Das Verteilen der einzelnen<br />

Betonchargen übernimmt ein stationärer<br />

<strong>Putzmeister</strong> Mast MX 24. Nach dem<br />

Aushärten transportieren Tieflader die<br />

Segmente zu den verschiedenen Bauabschnitten.<br />

Die Brücken und Viadukte aus Fertigteilen<br />

herzustellen hat den Vorteil, dass an den<br />

Brückenbauten selbst keine Ein- und Ausschalar<strong>bei</strong>ten<br />

erforderlich sind, so dass<br />

<strong>bei</strong>m Bau der eigentlichen Trasse erheblich<br />

Zeit eingespart wird.<br />

Sobald die letzten Betonfertigteile gegossen<br />

sind, wird die Fabrik demontiert. An ihrer<br />

Stelle ist ein Depot für Busse geplant. Die<br />

hier zusammenlaufenden Buslinien übernehmen<br />

in einem Radius von etwa 15 km<br />

den Großteil der Personentransporte. Vor<br />

allem Berufspendler werden davon profitieren.<br />

Gebaut wird das Gautrain-Projekt vom<br />

Bombela-Konsortium, das sich aus vier<br />

Firmen zusammensetzt. Sie haben jeweils<br />

einen Anteil von 25 %. Der französische<br />

Konzern Bouygues Travaux Publics ist verantwortlich<br />

für die Tunnelar<strong>bei</strong>ten und das<br />

kanadische Unternehmen Bombardier liefert<br />

die Loks und Waggons. Darüber hinaus<br />

ist der südafrikanische Baukonzern Murray<br />

& Roberts sowie die ebenfalls südafrikanische<br />

Stratgic Partners Group (Black<br />

Economic Empowerment) beteiligt.<br />

Beschickung einer der BSA-Stationärpumpen Der <strong>Betonpumpe</strong>n-Operator weist den<br />

Fahrmischer in Position<br />

43<br />

44<br />

22 PM 3977 PM 3977 23<br />

Einsatz<br />

Der auf Schienen verfahrbare PM Stationärmast MX 24 übernimmt das Verteilen des Betons in die Gussformen der Fertigteilelemente<br />

Die <strong>bei</strong>den Ar<strong>bei</strong>ter vermitteln einen Eindruck von der Baugröße der Betonfertigteile<br />

46 47<br />

Die Steuerung des Stationärmastes<br />

erfolgt per Funkfernbedienung<br />

(Fotos: L. Geyser, PMSA)<br />

45

Technik Technik<br />

„Follow-Me“<br />

reagiert auf Handdruck<br />

Die von <strong>Putzmeister</strong> auf der letzten BAUMA in der 30 m Klasse vorgestellte „Follow-<br />

Me“-Steuerung erlaubt das Mastführen und die Betonverteilung durch Auslenken des<br />

Endschlauchs. Möglich wird dies durch Sensoren, die den Handruck am Endschlauch<br />

in Bewegungsrichtung und Bewegungsgeschwindigkeit der Mastspitze umsetzen.<br />

Vorteilhaft ist diese Option zum Beispiel <strong>bei</strong>m Betoneinbau in Schalungen, die vom<br />

Maschinisten schlecht einsehbar sind oder wenn die Konzentration des Pumpenfahrers<br />

zum Führen des Mastes anderweitig in Anspruch genommen wird, <strong>bei</strong>spielsweise<br />

<strong>bei</strong>m Abstandhalten zur bebauten Umgebung. Wir haben das System bereits<br />

mehrfach in der Praxis begleitet. Wiedergegeben werden hier die Eindrücke eines<br />

Endschlauchführers und eines M 36-Pumpenfahrers der GP Günter Papenburg AG,<br />

dessen Maschine mit „Follow-Me“-Steuerung ausgestattet ist.<br />

„Ich fahre die Maschine jetzt seit drei<br />

Wochen und das „Follow-Me“ war schon<br />

öfter angeschlossen. Die Reaktionen der<br />

Betonar<strong>bei</strong>ter sind unterschiedlich: Manche<br />

lehnen es ab damit zu ar<strong>bei</strong>ten, auch wenn<br />

ihr Vorar<strong>bei</strong>ter sie dazu auffordert.<br />

Vielleicht fürchten sie ja die Verantwortung,<br />

denn sie kennen das System eigentlich gar<br />

nicht. Andere Ar<strong>bei</strong>ter finden „Follow-Me“<br />

„ganz toll“, so Pumpenfahrer Frank Thunert.<br />

Bei der prinzipiell nun doppelten Möglichkeit<br />

der Maststeuerung, nämlich durch den<br />

Maschinisten und den Endschlauchführer,<br />

hat die Funkfernsteuerung des Pumpenfahrers<br />

jedoch grundsätzlich Priorität. Denn<br />

der Maschinist bleibt auch <strong>bei</strong> aktiviertem<br />

„Follow Me“ für den sicheren Betrieb der<br />

<strong>Betonpumpe</strong> verantwortlich.<br />

Auf der Baustelle gestaltet sich das<br />

Befestigen und Anschließen des „Follow-<br />

Me“ denkbar einfach und ist in zwei, drei<br />

Minuten erledigt. Zunächst befestigt der<br />

Maschinist den Sensorgürtel mittels Druckknöpfen<br />

am Endschlauch, dann wird der<br />

Mast per Funkfernsteuerung etwa zwei<br />

Meter tief abgesenkt. Jetzt muss nur noch<br />

der Sensorgürtel über ein Spiralkabel mit<br />

der Kontaktbuchse an der Mastspitze verbunden<br />

werden. Nach Einstellen des<br />

Referenzpunktes (Infokasten Seite 25) kann<br />

es los gehen.<br />

Und wie lässt sich mit „Follow-Me“ Beton<br />

verteilen? Matthias Proft, Betonbauer <strong>bei</strong>m<br />

Bauunternehmen Rochlitzer und Rübner<br />

GmbH, führt heute den Endschlauch und ist<br />

sichtlich zufrieden: „Den Betonschlauch<br />

kann ich jetzt viel direkter steuern und bin<br />

nicht darauf angewiesen, dass der Pumpenfahrer<br />

Richtung und Geschwindigkeit vorgibt.<br />

Viele Maschinisten steuern ihren Mast<br />

ja wirklich exakt und dorthin, wo wir ihn<br />

haben wollen. Aber es gibt auch andere –<br />

Befestigen des Sensorgürtels<br />

wenn ich da an Anfänger oder Urlaubsvertretungen<br />

denke!“<br />

Diese Erfahrungen mit Technik und Anwendung<br />

am M 36 werden nun schrittweise auf<br />

das weitere Maschinenprogramm übertragen.<br />

Bei „Follow-Me“ gibt es kaum mehr<br />

Abstimmungsprobleme zwischen<br />

Pumpenfahrer und Endschlauchführer<br />

48<br />

Ermitteln des Referenzpunkts<br />

Es kann immer mal passieren, dass<br />

nach Ausfalten des Mastes der Endschlauch<br />

nicht exakt nach unten hängt,<br />

sondern zunächst in leicht schräg stehender<br />

Position verharrt. Bei angeschlossenem<br />

„Follow-Me“ würde der<br />

Rechner diese geringfügige Abweichung<br />

von der Senkrechten als Befehl zum<br />

„Losmarschieren“ deuten – der Schlauch<br />

ist ja aus der vertikalen Nullstellung<br />

ausgelenkt. Durch Festlegen der tatsächlichen<br />

neutralen Endschlauchposition<br />

wird diese ungewollte Selbstständigkeit<br />

unterbunden. Dies liest sich<br />

komplizierter als es in der Praxis ist: Die<br />

momentane Endschlauchposition wird<br />

einfach per Knopfdruck bestätigt.<br />

High-Tech zum Anfassen<br />

Für ihre praxisnahen Schulungen ist die <strong>Putzmeister</strong> Akademie hinlänglich bekannt.<br />

Um <strong>Betonpumpe</strong>nmaschinisten im In- und Ausland, aber auch Mitar<strong>bei</strong>ter aus Kundendienst<br />

und Service mit dem seit der BAUMA 2007 eingeführten Grafikdisplay vertraut<br />

zu machen, stehen der <strong>Putzmeister</strong> Akademie inzwischen zehn Simulatoren zur<br />

Verfügung. Diese Trainingseinheiten werden sowohl in den Schulungsräumen der PM<br />

Akademie in Aichtal eingesetzt, als auch in Seminaren, die <strong>bei</strong>m Kunden vor Ort stattfinden.<br />

Bei den aktuellen <strong>Putzmeister</strong> <strong>Betonpumpe</strong>n<br />

enthält sowohl der Steuerschrank der<br />

Maschine als auch die Funkfernsteuerung<br />

das grafische EGD-Display. Über EGD erhält<br />

der Pumpenfahrer zahlreiche wichtige Informationen<br />

über den momentanen Betriebszustand<br />

(u.a. Hydrauliköltemperatur, Förderdruck,<br />

Fördermenge) seiner Maschine.<br />

Damit ist EGD sozusagen das Fenster, durch<br />

das für den Pumpenfahrer die Daten des<br />

Ergonic ® Pump System (EPS) sichtbar werden.<br />

Zusätzlich können über die EGD-<br />

Menüsteuerung aber auch der momentan<br />

gewünschte Förderdruck und die geforderte<br />

Pumpmenge eingegeben bzw. begrenzt werden.<br />

Informationen über den Pumpen- und<br />

Maschinenstatus lassen sich ebenfalls auf<br />

dem EGD-Display abrufen.<br />

Übrigens: Mit dem EGD können vorübergehend<br />

auch einfache Störungen umgangen<br />

werden. Dazu simuliert die EPS-Software<br />

der Autobetonpumpe die erforderlichen<br />

Signale, so dass der Maschinist den Auftrag<br />

in einem Notprogramm – d.h. Pumpen mit<br />

gedrosselter Leistung – beenden kann, die<br />

Baustelle jedoch nicht abbrechen muss.<br />

Mit den EPS-Simulatoren und den gekoppelten<br />

EGD-Displays stehen der PM Akademie<br />

jetzt zusätzliche Trainingsmodule zur Verfügung.<br />

Mit ihnen können <strong>Betonpumpe</strong>nfahrer<br />

und Servicetechniker ihre Kenntnisse<br />

über moderne, hydraulisch-elektronische<br />

<strong>Betonpumpe</strong>n-Steuerungen vertiefen, eventuelle<br />

Störungsfälle lokalisieren und oft<br />

sogar vor Ort beheben.<br />

24 PM 3977 PM 3977 25<br />

49<br />

51<br />

50

Einsatz<br />

Autobetonpumpe <strong>bei</strong><br />

Großbrandbekämpfung<br />

Über drei Tage dauerte die Löschaktion eines Großbrands auf einem Recyclinghof in<br />

Südwestdeutschland. Messungen der Feuerwehr ergaben, dass die graugelben Rauchwolken<br />

lebensgefährliche Blausäuredämpfe enthielten. Mit beteiligt <strong>bei</strong> der Bekämpfung<br />

des Großfeuers war zeitweise auch eine BSF 42-5.16 H von der <strong>Betonpumpe</strong>nunion<br />

Ulm (BPU).<br />

Von Donnerstag Vormittag bis Samstag<br />

Mittag halfen in Herbertingen <strong>bei</strong> Biberach<br />

Ende August / Anfang September über 650<br />

Personen, den Großbrand auf einem<br />

Shredder- und Recyclinghof zu löschen. Eingesetzt<br />

wurden 31 Feuerwehren sowie Spezialisten<br />

des THW und der Bundeswehr –<br />

ein Feuerwehrfahrzeug mit Drehleiter rückte<br />

sogar aus der Schweiz an.<br />

Als die Feuerwehrleitstelle die <strong>Betonpumpe</strong>nunion<br />

Ulm um zusätzliche Unterstützung<br />

bat, hatte BPU-Maschinist Günther<br />

Möhrl mit seinem M 42-5 gerade einen<br />

Einsatz im 30 km entfernten Biberach beendet.<br />

Keine Frage – er war sofort bereit, den<br />

Umweg über Herbertingen zu fahren und<br />

mit seiner Autobetonpumpe <strong>bei</strong> der Bekämpfung<br />

des Feuers zu helfen. Vor Ort<br />

wurde an der Maschine selbst nichts verändert<br />

oder umgebaut, lediglich an der<br />

Mastspitze entfernte Günther Möhrl den<br />

125er Endschlauch und reduzierte die<br />

Betonförderleitung auf 65 mm Durchmesser.<br />

Ein Übergangsstück für einen<br />

Dreiverteiler stand leider nicht zur<br />

Verfügung, und Zeit zum Improvisieren war<br />

auch nicht mehr vorhanden. Stattdessen<br />

brannte es lichterloh und die Flammen drohten,<br />

auf angrenzende Gebäude und eine<br />

Tankstelle überzugreifen.<br />

Hohe Pumpleistung verhindert vorzeitiges<br />

Verdampfen des Löschwassers<br />

Aufgrund der starken Hitzeentwicklung<br />

hatte sich Karl-Eugen Hänsler, <strong>bei</strong> BPU u.a.<br />

zuständig für den Verkauf und die Fahrzeugtechnik,<br />

inzwischen telefonisch <strong>bei</strong><br />

<strong>Putzmeister</strong> erkundigt, in wieweit durch die<br />