03 TZ-Grundlagen v10_

03 TZ-Grundlagen v10_

03 TZ-Grundlagen v10_

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 1 von 25<br />

Hinweis:<br />

Dieses Skript ist zum persönlichen Gebrauch<br />

der Studierenden der Fakultät<br />

Wirtschaftsingenieurwesen erstellt und<br />

ausschließlich für Studienzwecke an der<br />

FH-Rosenheim freigegeben. Jede anderweitige<br />

Verwendung, insbesondere<br />

die Nutzung durch Dritte, bedarf der<br />

schriftlichen Zustimmung des unten<br />

genannten Erstellers.<br />

3 <strong>TZ</strong>-<strong>Grundlagen</strong> ......................................................................................................................... 2<br />

3.1 Projektionsmethoden, Ansichten......................................................................................... 2<br />

3.1.1 Zentralprojektion ........................................................................................................... 2<br />

3.1.2 Allgemeine Parallelprojektion ....................................................................................... 2<br />

3.1.3 Senkrechte Parallelprojektion (Normalprojektion, 3-Tafelbild) ...................................... 3<br />

3.2 Ansichten in Normalprojektion (DIN ISO 5456-2) ............................................................... 4<br />

3.2.1 Dreitafelprojektion ........................................................................................................ 4<br />

3.2.2 Pfeilmethode ................................................................................................................ 5<br />

3.2.3 Ansichten minimieren! .................................................................................................. 5<br />

3.3 Schnittdarstellung ............................................................................................................... 5<br />

3.4 Linienarten, Linienbreiten und Liniengruppen ..................................................................... 8<br />

3.4.1 Hauptanwendung der Linienarten und Linienbreiten (Auswahl) ................................... 9<br />

3.5 Maßeintragung .................................................................................................................... 9<br />

3.5.1 Maßtoleranzen (Allgemeintoleranzen) .......................................................................... 9<br />

3.5.2 Grundregeln für die Maßeintragung ........................................................................... 10<br />

3.5.3 Bezeichnungen ........................................................................................................... 11<br />

3.6 Maßarten an Bauteilen ...................................................................................................... 11<br />

3.6.1 Regeln für die Maßangabe ......................................................................................... 12<br />

Gruppierung von Maßen ............................................................................................................. 15<br />

3.6.2 Bezugsbemaßung ...................................................................................................... 15<br />

3.6.3 Kettenbemaßung ........................................................................................................ 16<br />

3.7 Fertigungs-, funktions- und prüfbezogene Bemaßung ...................................................... 17<br />

3.8 Bemaßung von Durchmessern und Radien ...................................................................... 18<br />

3.8.1 Durchmesser .............................................................................................................. 18<br />

3.8.2 Radien ........................................................................................................................ 18<br />

3.9 Gewindebemaßung, Darstellung von Schrauben und Muttern ......................................... 18<br />

3.10 Bemaßung von Fasen und Senkungen ......................................................................... 21<br />

3.11 Bemaßung von Neigungen und Verjüngungen .............................................................. 22<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 2 von 25<br />

3.12 Bemaßung von Freistichen ............................................................................................ 22<br />

3.13 Anhang .......................................................................................................................... 23<br />

3.13.1 Normschrift .............................................................................................................. 23<br />

3.13.2 Normreihen von Radien .......................................................................................... 23<br />

3.13.3 Konstruktionsdaten von ISO-Gewinden (auszugsweise) ........................................ 24<br />

3.13.4 Isometrisches Raster (als Kopiervorlage) ............................................................... 25<br />

3 <strong>TZ</strong>-<strong>Grundlagen</strong><br />

3.1 Projektionsmethoden, Ansichten<br />

Mit Hilfe der Projektion (lateinisch projektio = Entwurf) lassen sich Punkte, Strecken, Flächen und<br />

Körper auf einer Ebene darstellen. DIN ISO 5456-1 unterscheidet die Projektionsmethoden<br />

„ Z e n t r a l p r o j e k t i o n “ u n d „ P a r a l l e l p r o j e k t i o n “<br />

3.1.1 Zentralprojektion<br />

� E r g i b t s t a r k v e r z e r r t e , a b e r s e h r a u s d r u c k s v o l l e<br />

p e r s p e k t i v i s c h e A n s i c h t e n .<br />

Bei der Zentralprojektion gehen Projektionsstrahlen durch einen festen Punkt<br />

A, berühren die Ecken und Kanten des Körpers, treffen dann auf die Projektionsebene<br />

und bilden dort den Gegenstand ab. Der Punkt A kann mit dem<br />

Auge und die Projektionsstrahlen können mit den Sehstrahlen verglichen<br />

werden. Die Zentralprojektion liefert anschauliche, aber wenig maßgerechte<br />

Abbildungen. Häufige Anwendung in der Architektur.<br />

Beispiel: Straßenflucht (evtl. auch mit zwei Fluchtpunkten)<br />

3.1.2 Allgemeine Parallelprojektion<br />

�Drehen, Fräsen<br />

� E r g i b t v e r z e r r t e , a b e r p e r s p e k t i v i s c h g u t e A n s i c h t e n .<br />

Bei der allgemeinen Parallelprojektion verlaufen die Projektionsstrahlen parallel<br />

zueinander und treffen schräg auf die Projektionsebene. Der Punkt A bzw. das<br />

Auge sind ins Unendliche gerückt. Diese Projektionsart wird auch schräge oder<br />

schiefe Parallelprojektion genannt und liefert sehr anschauliche Abbildungen,<br />

die aber nur eine gewisse Maßgenauigkeit aufweisen.<br />

Wird die Richtung der Projektionsstrahlen so gewählt, dass alle drei Hauptebenen eines Gegenstandes<br />

in der Projektionsebene sichtbar sind, spricht man von<br />

a x o n o m e t r i s c h e r P r o j e k t i o n . Geometrieelemente der Hauptebenen werden zwar<br />

formverzerrt dargestellt, ihre Abmessungen können aber berechnet werden.<br />

Einige axonometrische Projektionen sind in DIN ISO 5456-3 genormt:<br />

�jpg �jpg<br />

�doc �doc<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 3 von 25<br />

„Isometrisch“ bedeutet „gleicher Maßstab in den Hauptachsen“,<br />

dimetrisch“ bedeutet „zwei Maßstäbe in den Hauptachsen“<br />

Im Anhang finden Sie ein isometrisches Raster als Kopiervorlage.<br />

Wichtige Eigenschaften aller axonometrischen Parallelprojektionsarten:<br />

• P a r a l l e l v e r l a u f e n d e K a n t e n b l e i b e n p a r a l l e l<br />

(insbesondere bleiben senkrechte Kanten senkrecht)!<br />

• S t r e c k e n v e r h ä l t n i s s e w e r d e n v e r h ä l t n i s g l e i c h a b g e b i l d e t !<br />

3.1.3 Senkrechte Parallelprojektion (Normalprojektion, 3-Tafelbild)<br />

� E r g i b t u n v e r z e r r t e , n i c h t - p e r s p e k t i v i s c h e A n s i c h t e n .<br />

Bei der senkrechten Parallelprojektion verlaufen die Projektionsstrahlen parallel<br />

zueinander und treffen senkrecht auf die Projektionsebene. Der Punkt A bzw.<br />

das Auge sind ins Unendliche gerückt. Diese Darstellung liefert weniger anschauliche,<br />

jedoch maßgerechte Abbildungen. Daher wird sie im technischen<br />

Zeichnen sehr häufig angewendet.<br />

"3-Tafelbild":<br />

�pic �pic �pic<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 4 von 25<br />

3.2 Ansichten in Normalprojektion (DIN ISO 5456-2)<br />

3.2.1 Dreitafelprojektion<br />

Die Ansichten der Gegenstände werden in<br />

rechtwinkliger Parallelprojektion auf rechtwinklig<br />

zueinander angeordnete Projektionsebenen<br />

projiziert. Dabei werden die<br />

Gegenstände so ausgerichtet, dass zumindest<br />

eine Hauptebene parallel zu einer Projektionsebene<br />

verläuft.<br />

Klappt man die Projektionsebenen in die<br />

Ebene der Vorderansicht, erhält man die<br />

„Dreitafelprojektion“.<br />

Die a u s s a g e f ä h i g s t e A n s i c h t<br />

eines Gegenstands wird unter Berücksichti-<br />

gung seiner Gebrauchs-, Einbau- oder Ferti-<br />

gungslage als V o r d e r a n s i c h t<br />

verwendet.<br />

Bei der Dreitafelprojektion befinden sich die<br />

l i n k e S e i t e n a n s i c h t r e c h t s v o n<br />

d e r V o r d e r a n s i c h t u n d d i e<br />

D r a u f s i c h t d a r u n t e r .<br />

Der Gegenstand wird im Prinzip nach rechts<br />

und nach unten gekippt. Diese Projektions-<br />

methode ist in Europa üblich und wird als<br />

„ P r o j e k t i o n s m e t h o d e 1 “<br />

bezeichnet (Projektionsgegenstand ist vor<br />

den Projektionsebenen angeordnet).<br />

Ordnet man den Projektionsgegenstand hinter den Projektionsebenen an, befindet sich die linke<br />

Seitenansicht links von der Vorderansicht und die Draufsicht darüber. Diese Projektionsmethode<br />

ist in den USA üblich und wird als „ P r o j e k t i o n s m e t h o d e 3 “ bezeichnet.<br />

Um eine Verwechselung der beiden Projektionsmethoden zu vermeiden, kann die gewählte Methode<br />

im Schriftfeld der Zeichnung oder dicht daneben mit Hilfe von Symbolen angegeben werden.<br />

Symbole zur Kennzeichnung der Projektionsmethode<br />

Im Folgenden wird nur noch Projektionsmethode 1 verwendet. Von einem Gegenstand sind sechs<br />

jeweils zu einender senkrechte Ansichten möglich. Ihre Lage ist in Abbildung 3.6 dargestellt.<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 5 von 25<br />

3.2.2 Pfeilmethode<br />

Anordnung der Ansichten bei Projektionsmethode 1<br />

Wenn eine Anordnung der Ansichten nicht nach<br />

Projektionsmethode 1 möglich oder sinnvoll ist,<br />

kann die so genannte Pfeilmethode angewandt<br />

werden. Bezugsbasis ist auch hier die Vorderansicht.<br />

Die weiteren Ansichten werden an der Vorderansicht<br />

mit Hilfe eines Pfeils und eines<br />

Großbuchstabens gekennzeichnet. Die übrigen Ansichten<br />

werden an beliebiger Stelle des Zeichenblatts<br />

angeordnet und mit dem ihnen zugeordneten<br />

Großbuchstaben gekennzeichnet. Der Großbuchstabe<br />

ist oberhalb der Ansicht anzubringen.<br />

3.2.3 Ansichten minimieren!<br />

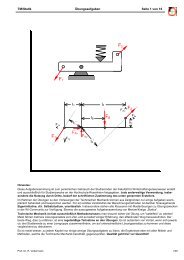

3.3 Schnittdarstellung<br />

S c h n i t t d a r s t e l l u n g e n e r m ö g l i c h e n e s d a s I n n e r e e i n e s G e g e n s t a n d s<br />

d a r z u s t e l l e n ( z . B . B o h r u n g e n ) .<br />

Man schneidet gedanklich einen<br />

Teil des Gegenstands weg und<br />

zeichnet den Rest in einer Lage,<br />

die einen Blick auf die Schnittflächen<br />

ermöglicht. Schnittflächen<br />

werden durch Schraffur gekennzeichnet.<br />

Prof. Dr. R. Vettermann V10<br />

C<br />

A<br />

B<br />

A<br />

C<br />

B

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 6 von 25<br />

Beispiel:<br />

Vollschnitt eines Rohrbogens mit Anschlussflanschen<br />

Die Lage der Schnittebene wird durch eine Schnittlinie (breite Strichpunktlinie) gekennzeichnet.<br />

Pfeile geben die Blickrichtung des Schnitts an. Großbuchstaben (Schrifthöhe eine Stufe größer als<br />

die Schrifthöhe der Standardschrift) erlauben eine eindeutige Zuordnung. Schnittlinien, Pfeile und<br />

die kennzeichnenden Buchstaben können entfallen, wenn die Schnittverläufe eindeutig sind.<br />

Bei den Schraffuren wird zwischen der Grundschraffur und Stoffschraffuren unterschieden. Mit<br />

Stoffschraffuren können bestimmte Stoffe, wie z.B. Gummi, gekennzeichnet werden. Sie sind in<br />

DIN 201 genormt.<br />

D i e G r u n d s c h r a f f u r b e s t e h t a u s d ü n n e n V o l l l i n i e n , d i e u n t e r ± 4 5 °<br />

b e z ü g l i c h d e r H a u p t a c h s e d e s G e g e n s t a n d s v e r l a u f e n .<br />

Der Abstand zwischen den Linien wird an die Größe der zu schraffierenden Fläche angepasst.<br />

Kleine Flächen werden geschwärzt, bei großen Flächen kann sich die Schraffur auf den Randbereich<br />

beschränken.<br />

D ie Schni t t fü hrung ist beliebi g und kann durch me hre re Ebe nen führe n.<br />

Der Schnitt wird dann so gezeichnet, als würden die Schnittflächen in einer Ebene liegen. Mehrere<br />

Schnitte werden jedoch schnell übersichtlich.<br />

Schnitt in mehreren Ebenen �Beispiele<br />

�abgesetzte Bohrung ppt<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 7 von 25<br />

Schnitte sind möglich als V o l l s c h n i t t , H a l b s c h n i t t o d e r T e i l s c h n i t t :<br />

Schnittflächen unterschiedlicher Bauteile werden durch wechselnde Schraffurrichtungen (aber<br />

stets ±45°!! ) oder unterschiedliche Schraffurabstände gekennzeichnet:<br />

Anwendungsbeispiele: Grundschraffur<br />

Abweichungen von der Grundschraffur (±45°) sind zu lässig, falls die Schnitte „ungünstig“ liegen:<br />

Wichtig: In Schnittdarstellungen werden keine verdeckten Kanten gezeichnet!<br />

falsch richtig<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 8 von 25<br />

Folgende Elemente werden nicht geschnitten dargestellt:<br />

• V o l l k ö r p e r , d i e i n L ä n g s r i c h t u n g g e z e i c h n e t s i n d<br />

z.B. Wellen, Achsen, Bolzen, Stifte, Schrauben, Passfedern, Wälzkörper.<br />

• N o r m t e i l e , d e r e n i n n e r e r A u f b a u n i c h t d a r g e s t e l l t w i r d<br />

z.B. Muttern, Scheiben, Federn.<br />

• D e t a i l s , d i e s i c h v o m P r o f i l d e s H a u p t k ö r p e r s a b h e b e n s o l l e n<br />

z.B. Rippen, Stege, Speichen.<br />

Beispiele für „nicht dargestellte Schnitte“<br />

Auch Verstärkungsrippen werden nicht geschnitten<br />

3.4 Linienarten, Linienbreiten und Liniengruppen<br />

In einer Technischen Zeichnung werden lediglich<br />

zwei Linienbreiten, „breit“ und „schmal“,<br />

verwendet.<br />

B re ite Linien sind doppe lt<br />

s o breit wie die schma len.<br />

Typisch für Zeichnungen in DIN A4 und DIN A3<br />

Größe sind die Liniengruppe 0,5 (0,25 mm / 0,5<br />

mm) und Liniengruppe 0,7 (0,35 mm / 0,7 mm).<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 9 von 25<br />

3.4.1 Hauptanwendung der Linienarten und Linienbreiten (Auswahl)<br />

Volllinie schmal Maß- und Maßhilfslinien<br />

Schraffuren<br />

Gewindegrund<br />

Hinweis- und Bezugslinien<br />

Kurze Mittellinien<br />

Lichtkanten<br />

Freihandlinie schmal Bei manuellen Zeichnungen:<br />

Begrenzung von Teilansichten, unterbrochenen Ansichten und<br />

Schnitten, wenn die Begrenzung keine Symmetrie- oder Mittellinie ist<br />

Zickzacklinie schmal Bei CAD-Zeichnungen:<br />

Begrenzung von Teilansichten, unterbrochenen Ansichten und<br />

Schnitten, wenn die Begrenzung keine Symmetrie- oder Mittellinie ist<br />

Volllinie breit Sichtbare Kanten und Umrisse<br />

Gewindespitzen und Grenze der nutzbaren Gewindelänge<br />

Strichlinie schmal Verdeckte Kanten und Umrisse<br />

breit Kennzeichnung zulässiger Oberflächenbehandlung<br />

Strichpunktlinie schmal Mittellinien<br />

Symmetrielinien<br />

Teilkreise von Verzahnungen<br />

Teilkreise von Bohrungen<br />

breit Kennzeichnung von Schnittebenen<br />

Strich-Zweipunktlinie schmal Umrisse benachbarter Teile<br />

Endstellungen beweglicher Teile<br />

Umrisse vor der Formgebung<br />

Umrisse von Fertigteilen in Rohteilen<br />

Beispiel:<br />

Weitere Anwendungen und Beispiele siehe z.B. /1/ Labisch-Weber<br />

3.5 Maßeintragung<br />

3.5.1 Maßtoleranzen (Allgemeintoleranzen)<br />

In technischen Zeichnungen werden die meisten Maße ohne spezielle Toleranzangeben eingetragen.<br />

Man nennt sie Ne nnmaße. Das heißt aber nicht, dass Bauteile nach „exakten Maßvorgaben“<br />

gefertigt werden können! Es muss stets ein zulässiger Maßbereich vorgegeben sein, die<br />

so genannte Ma ßtoleranz, die das gefertigte Maß, also das Istma ß , weder unter noch<br />

überschreiten darf. Maßangaben ohne gleichzeitige Toleranzangaben sind unvollständig.<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 10 von 25<br />

Für die spanende Fertigung sind Allgemeintoleranzen in DIN ISO 2768 festgelegt. Auf der Zeichnung<br />

muss dazu ein Eintrag vorgenommen werden, z.B. für Toleranzklasse „mittel“:<br />

A llgemeintoleranzen ISO 2768-m .<br />

Ohne einen solchen Eintrag bleibt die Maßeintragung unvollständig, da nicht automatisch eine bestimmte<br />

Toleranzklasse von Allgemeintoleranzen gilt!<br />

Z.B. darf nach ISO 2768-m das Istmaß eines Nennmaßes 50 mm 49,7 mm bis 50,3 mm betragen.<br />

3.5.2 Grundregeln für die Maßeintragung<br />

• Bemaßung des Bauteils m u s s v o l l s t ä n d i g s e i n .<br />

• Jedes Maß wird in der Zeichnung n u r e i n m a l a n g e g e b e n und zwar in der An-<br />

sicht, in welcher das F o r m e l e m e n t a m d e u t l i c h s t e n z u e r k e n n e n i s t !<br />

• Für jedes Formelement (Bohrung, Nut, Absatz…) sind die Maße nach Möglichkeit<br />

i n e i n e r A n s i c h t z u s a m m e n g e f a s s t e i n z u t r a g e n .<br />

• Sofern es sich um mm handelt w i r d d i e M a ß e i n h e i t n i c h t a n g e g e b e n .<br />

• Bei Halbschnitten sind Innen- und Außenmaße möglichst für sich gruppiert darzustellen.<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 11 von 25<br />

3.5.3 Bezeichnungen<br />

Körperkanten und<br />

Symmetrielinien können<br />

als Maßhilfslinie verwendet werden<br />

10mm Abstand<br />

Maßpfeile<br />

von außen �<br />

Punkt<br />

ersetzt<br />

Pfeil �<br />

10 mm<br />

Maßhilfslinie Maßlinie Maßzahl Maßlinienbegrenzung<br />

Überstand < 2mm !<br />

Maßlinie nicht<br />

zur Körperkante<br />

gezeichnet !<br />

3.6 Maßarten an Bauteilen<br />

Bei Bauteilen unterscheidet man<br />

Maßzahlen auf die Maßlinie!<br />

Überstand > 2mm !<br />

Maßlinie als<br />

Verlängerung der<br />

Körperkante !!<br />

I n n e n - u n d A u ß e n t e i l e s o w i e<br />

Überhang ca. 2mm<br />

dünne durchgezogene Linien<br />

„Indianerpfeil“ !<br />

I n n e n - , A u ß e n - , S t u f e n - u n d A b s t a n d s m a ß e .<br />

zu klein !!<br />

Körperkanten<br />

als Bezug �<br />

Maßzahlen auf<br />

dem Werkstück �<br />

Vermeidbare<br />

Schnittpunkte !<br />

Maßlinienbegrenzung<br />

im Baugewerbe !<br />

Maßzahlen von<br />

rechts lesbar !<br />

zu fett !!<br />

Abstände:<br />

>7-10 mm !<br />

< 10 mm !<br />

Ein Außenteil wäre beispielsweise eine Nabe, die auf einer Welle (Innenteil) befestigt ist. Die<br />

Bohrung der Nabe wäre ein Innenmaß, der Wellendurchmesser entsprechend ein Außenmaß.<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 12 von 25<br />

Beispiele:<br />

Maßarten bei Längen- und Winkelmaßen<br />

3.6.1 Regeln für die Maßangabe<br />

• Maßlinien sollen sich m ö g l i c h s t n i c h t m i t a n d e r e n L i n i e n s c h n e i d e n .<br />

• Körperkanten dürfen n i c h t a l s M a ß l i n i e v e r l ä n g e r t w e r d e n .<br />

• Schriftgröße der Maßzahlen richtet sich nach der Zeichnungsgröße – übliche Nenngröße ist<br />

3,5mm (Normschrift siehe Anlage 3.13.1).<br />

A u c h b e i P l a t z m a n g e l k e i n e k l e i n e r e S c h r i f t g r ö ß e n v e r w e n d e n ! !<br />

• Maßzahlen dürfen d u r c h k e i n e L i n i e n g e k r e u z t werden, evtl. störende Linien<br />

unterbrechen.<br />

• Maßhilfslinien nicht über mehrere Ansichten ziehen.<br />

• Schreibrichtung der Maßzahlen:<br />

I m m e r v o n o b e n o d e r v o n r e c h t s z u l e s e n !<br />

Maßlinien dürfen nicht in der Verlängerung einer Körperkante angeordnet werden !!<br />

Sie sollen andere Maßlinien nicht schneiden. Wenn dies unvermeidlich ist, werden sie nicht unterbrochen.<br />

Der Abstand der ersten Maßlinie von der Körperkante s o l l m i n d e s t e n s 1 0 m m<br />

betragen, der Abstand der Maßlinien u n t e r e i n a n d e r m i n d e s t e n s 7 m m .<br />

Maßlinien dürfen bei Halbschnitten und bei der Bemaßung konzentrischer Durchmesser<br />

abgebrochen werden:<br />

Abgebrochene Maßlinien<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 13 von 25<br />

Als Maßlinienbegrenzung wird im Maschinenbau<br />

ein geschwärzter Pfeil, aus Platzgründen<br />

auch ein gefüllter Kreis verwendet.<br />

Mit einem offenen Kreis wird der Ursprung<br />

bei steigenden Bemaßungen gekennzeichnet:<br />

Pfeile werden normalerweise von innen an die Maßhilfslinien herangeführt.<br />

Bei Platzmangel können sie auch von außen herangeführt werden.<br />

Maßhilfslinien werden mit einer dünnen Volllinie gezeichnet. Sie verlaufen<br />

normalerweise senkrecht zur Maßlinie, können aus Gründen der<br />

Übersichtlichkeit aber auch schräg dazu verlaufen (siehe nachfolgendes<br />

Bild).<br />

Der Überstand der Maßhilfslinie über die Maßlinie b e t r ä g t e t w a 2 m m .<br />

Maßhilfslinien gehen bis zur Körperkante und dürfen unterbrochen oder abgeknickt werden, wenn<br />

ihre Fortsetzung eindeutig ist. Auseinander liegende Formelemente mit gleichen Maßen und Toleranzen<br />

dürfen mit einer gemeinsamen Maßlinie miteinander verbunden werden.<br />

Maßhilfslinien dürfen nicht von einer Ansicht zu einer anderen Ansicht durchgezogen werden und<br />

nicht parallel zu Schraffurlinien verlaufen.<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 14 von 25<br />

Maßzahlen werden vorzugsweise in der Schriftform B vertikal nach DIN EN ISO 3098-2 (entspricht<br />

DIN 6771-1) ausgeführt. Ihre Höhe entspricht der Schrifthöhe der Standardschriftart, also in<br />

der Regel 3,5 mm ( b e i F r e i h a n d z e i c h n u n g e n e h e r 5 m m , n i c h t k l e i n e r ! ! ! ) .<br />

Maßzahlen sind etwa 2 mm über<br />

der Maßline anzuordnen. Reicht der<br />

Platz über der Maßlinie nicht aus,<br />

wird die Maßzahl an einer Hinweislinie<br />

oder über der Verlängerung<br />

der Maßlinie angeordnet.<br />

Maßzahlen werden so angebracht,<br />

dass sie in der Leserichtung des<br />

Schriftfelds ( H a u p t l e s e r i c h -<br />

t u n g ) u n d v o n r e c h t s z u<br />

l e s e n s i n d .<br />

Auch erlaubt, aber selten anzutreffen,<br />

ist es die Maßzahlen nur in der Hauptleserichtung auszurichten.<br />

Kennzeichen sind Symbole, mit denen die Art des Maßes definiert wird. Üblich sind das<br />

Durchmesserzeichen ∅, das Quadratzeichen , das Verjüngungssymbol , das Neigungssymbol<br />

, der Buchstabe „R“ für Radien, der Buchstabe „S“ für Kugeldurchmesser, der Bogen für<br />

die Bogenlänge, der Unterstrich für nichtmaßstäbliche Maße, die Klammer für Ergebnismaße, die<br />

Stehle für Prüfmaße und der Rahmen für theoretisch genaue Maße:<br />

Hinweislinien zur Eintragung von Maßen<br />

sind schräg aus der Darstellung herauszuziehen.<br />

Sie werden …<br />

m i t e i n e m P f e i l b e g r e n z t ,<br />

wenn sie an einer Körperkante enden,<br />

m i t e i n e m P u n k t o d e r K r e i s ,<br />

wenn sie in einer Fläche enden.<br />

Der Begrenzer entfällt, wenn sie an Linien<br />

(z.B. Maßlinien, Mittellinien) enden.<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 15 von 25<br />

Gruppierung von Maßen<br />

Längen- und Winkelmaße können einzeln oder in Gruppen angetragen werden. Man kann folgende<br />

Gruppierungsmethoden unterscheiden:<br />

• B e z u g s b e m a ß u n g<br />

• K e t t e n b e m a ß u n g<br />

3.6.2 Bezugsbemaßung<br />

Bei der Bezugsbemaßung werden Formelemente von einem bestimmten Bezugselement aus bemaßt.<br />

Bei Längenmaßen unterscheidet man P a r a l l e l b e m a ß u n g u n d s t e i g e n d e<br />

L ä n g e n b e m a ß u n g . Bei der Parallelbemaßung verlaufen die Maßlinien parallel zueinander.<br />

Die steigende Längenbemaßung ist besonders Platz sparend und übersichtlich. Maßzahlen können<br />

senkrecht oder parallel zu den Maßlinien angeordnet werden, negative Werte sind möglich.<br />

Der Ursprung wird durch einen Kreis gekennzeichnet.<br />

Bezugsbemaßungen bei Längenmaßen<br />

Bei Winkelmaßen unterscheidet man konzentrische Winkelbemaßung und steigende Winkelbemaßung.<br />

Bei der konzentrischen Bemaßung verlaufen die Maßlinien konzentrisch um den Schnittpunkt<br />

der Schenkellinien. Die steigende Winkelbemaßung ist besonders Platz sparend und<br />

übersichtlich. Maßzahlen können senkrecht oder parallel zu den Maßlinien angeordnet werden,<br />

negative Werte sind möglich.<br />

Bezugsbemaßungen bei Winkelmaßen<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 16 von 25<br />

3.6.3 Kettenbemaßung<br />

Bei Kettenbemaßungen bilden die Maßlinien eine fortlaufende Kette. Sie sind bei Längenmaßen<br />

und Winkelmaßen möglich.<br />

N a c h t e i l i g b e i K e t t e n m a ß e n i s t , d a s s s i c h<br />

d i e E i n z e l t o l e r a n z e n a d d i e r e n ! !<br />

Wenn bei dem oben links dargestellten Werkstück jedes Maß mit der Allgemeintoleranz DIN mittel<br />

von ± 0,2 mm toleriert ist, beträgt die Längentoleranz ± 0,8 mm, wohingegen bei einer Längenangabe<br />

von 51 mm die Längentoleranz lediglich ± 0,3 mm betragen würde. Maßketten sollten daher<br />

nur dann verwendet werden, wenn es von der Funktion unbedingt erforderlich ist !!!<br />

Zur Vermeidung von Doppeltolerierungen ( „ Ü b e r b e m a ß u n g ! “ ) und der Summierung der<br />

Einzeltoleranzen beim Gesamtmaß dürfen nicht alle Maße einer Maßkette eingetragen werden, es<br />

sein denn, ein Maß ist als Ergebnismaß (d.h. in Klammern) gekennzeichnet.<br />

Wichtige Regeln<br />

1 1<br />

• M a ß e w e r d e n g r u n d s ä t z l i c h n u r e i n m a l a n g e t r a g e n !<br />

Maße, die sich aus anderen Maßen ergeben (so genannte Ergebnis- oder auch Hilfsmaße),<br />

werden, falls sinnvoll, in runde Klammern gesetzt.<br />

• Maße sollten nach Möglichkeit entsprechend ihrer Zusammengehörigkeit zusammengefasst<br />

werden. Das heißt, dass alle notwendigen M a ß e f ü r e i n F o r m e l e m e n t m ö g l i c h s t i n<br />

e i n e r A n s i c h t a n g e t r a g e n werden. Innen- u. Außenmaße sollten gruppiert werden.<br />

• Bei mehrfach vorkommenden Elementen genügt es, ein Element zu bemaßen und die Anzahl<br />

der Elemente, die mit dem gleichen Maß versehen werden soll, als vorangestellten Text anzugeben<br />

(siehe nachfolgende Abbildung). Die Eindeutigkeit muss jedoch gewährleistet sein!<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 17 von 25<br />

Vereinfachte Bemaßung gleicher Elemente<br />

• Eintragung von Maßzahlen bei kurzen Maßlinien<br />

3.7 Fertigungs-, funktions- und prüfbezogene Bemaßung<br />

Auf Fertigungstechniken wird in einem späteren Kapitel eingegangen. Allerdings ist es an dieser<br />

Stelle bereits erforderlich, die äußerst wichtigen Unterschiede fertigungs-, funktions- und prüfbezogener<br />

Bemaßungen zu erläutern.<br />

Hierzu drei Beispiele:<br />

Bei der funktionsbezogenen Bemaßung werden Maße nach funktionellen Gesichtspunkten festgelegt.<br />

Im oben genannten Beispiel ist ein korrekter Lochabstand entscheidend für die zuverlässige<br />

Funktion.<br />

Bei der fertigungsbezogenen Bemaßung werden die Maße eingetragen, die bei der Fertigung<br />

benötigt werden. Die Maße sollten ohne Umrechnung direkt aus der Zeichnung ablesbar sein. Die<br />

Maßeintragung hängt vom Fertigungsverfahren ab. Beim oben genannten Beispiel wird die<br />

Position der Bohrung durch Anreißen festgelegt. Die linke Kante des Werkstücks ist der Bezug.<br />

Bei der prüfbezogenen Bemaßung werden die Maße eingetragen, die mit Hilfe des vorgesehenen<br />

Prüfverfahrens direkt gemessen werden können. Die Maßeintragung hängt vom Prüfverfahren<br />

ab. Beim obigen Beispiel wird der Lochabstand mit einer Schieblehre gemessen.<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 18 von 25<br />

3.8 Bemaßung von Durchmessern und Radien<br />

3.8.1 Durchmesser<br />

D u r c h m e s s e r m a ß e w e r d e n i m m e r m i t d e m D u r c h m e s s e r z e i c h e n Ø<br />

g e k e n n z e i c h n e t , auch wenn die Kreisform des Formelements in der Ansicht erkennbar ist.<br />

Abbildung 1 Durchmesserbemaßungen<br />

Bei Platzmangel dürfen Durchmessermaße von außen an die Formelemente angetragen werden<br />

(Abbildung 1 c und d). Die Kugelgestalt wird durch ein vorangestelltes „S“ gekennzeichnet<br />

(Abbildung 1 e). („S“ steht für Sphere = Kugel).<br />

3.8.2 Radien<br />

R a d i e n m a ß e w e r d e n i m m e r m i t e i n e m „ R “ g e k e n n z e i c h n e t .<br />

Die Maßlinien sind vom Bogenmittelpunkt oder aus dessen Richtung zu zeichnen und nur am<br />

Kreisbogen mit einem Pfeil zu begrenzen (Abbildung 2 a). Der Bogenmittelpunkt ist nur zu vermaßen,<br />

wenn seine Position von Bedeutung ist und sich nicht aus der angrenzenden Geometrie<br />

ergibt (Abbildung 2 b und c). Maßlinien großer Radien, bei denen der Mittelpunkt außerhalb der<br />

Zeichenfläche liegt und angegeben werden muss, werden mit einem rechtwinkligen Knick gezeichnet<br />

(Abbildung 2 d). Die Maßlinien von Radien gleicher Größe dürfen zusammengefasst werden<br />

(Abbildung 2 e).<br />

Abbildung 2 Radienbemaßungen<br />

Um Werkzeuge und Prüfmittel zu sparen, wurden Radien genormt (siehe Anhang 3.13.2)<br />

3.9 Gewindebemaßung, Darstellung von Schrauben und Muttern<br />

Wichtige Gewindearten sind:<br />

�vid (Gewindearten)<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 19 von 25<br />

• M e t r i s c h e I S O - R e g e l g e w i n d e<br />

(Spitzgewinde nach ISO 261 und DIN 13).<br />

Bezeichnung: „M Nenndurchmesser“, z.B. M 10<br />

• M e t r i s c h e I S O - F e i n g e w i n d e<br />

(Spitzgewinde nach ISO 261 und DIN 13).<br />

Bezeichnung: „M Nenndurchmesser x Steigung“,<br />

z.B. M 10 x 0,75<br />

• M e t r i s c h e I S O - T r a p e z g e w i n d e<br />

(ISO 2091 bis ISO 2094 und DIN 1<strong>03</strong>).<br />

• R o h r g e w i n d e<br />

(Zoll-Abmessungen; diverse Ausführungen)<br />

• M e t r i s c h e S ä g e n g e w i n d e<br />

(DIN 513).<br />

• R u n d g e w i n d e<br />

(Zoll-Abmessungen; DIN 405).<br />

Spitzgewinde (60° bzw. 55°)<br />

Trapezwinde<br />

Sägengewinde<br />

Rundgewinde<br />

Abbildung 3 zeigt die vereinfachte Darstellung von sichtbaren Außen- und Innengewinden.<br />

D e r U m r i s s e i n e s G e w i n d e s w i r d m i t e i n e r b r e i t e n V o l l l i n i e d a r g e s t e l l t ,<br />

d.h. die Außensilhouette beim Außengewinde und die Innensilhouette beim Innengewinde,<br />

d e r G e w i n d e g r u n d m i t e i n e r s c h m a l e n V o l l l i n i e ,<br />

d.h. beim Außengewinde der Kerndurchmesser, beim Innengewinde der Nenndurchmesser.<br />

Abbildung 3 Vereinfachte Gewindedarstellung (Seitenansicht und Draufsicht)<br />

Bei der Draufsicht wird das Gewinde durch einen ¾-Kreisbogen dargestellt (schmale Volllinie). Die<br />

Lage der Öffnung des Bogens ist nicht festgelegt, zeigt aber meist nach links oben. Der besseren<br />

Lesbarkeit halber b e g i n n t u n d e n d e t d e r B o g e n n i c h t a u f d e n S y m m e t r i e l i -<br />

n i e n d e r B o h r u n g !<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 20 von 25<br />

Die nutzbare Gewindelänge wird mit einer breiten Volllinie gekennzeichnet. Bei Innengewinden<br />

reichen die Schraffurlinien bis zum Gewinde-Nenndurchmesser (Abbildung 4).<br />

Abbildung 4 Darstellung von Innen- und Außengewinden<br />

Der Gewindeauslauf kann mit kurzen Bögen oder Geraden dargestellt werden. Meist wird er jedoch<br />

nicht gezeichnet (Abbildung 4). Die Länge des Gewindeauslaufs ist genormt und beträgt etwa<br />

das 2,5-fache der Steigung. Bei Sacklöchern muss die Bohrungstiefe um den so genannten<br />

Grundlochüberhang größer sein als die nutzbare Gewindelänge.<br />

Im Anhang 3.13.3 sind Konstruktionsdaten metrischer ISO-Gewinde (ISO 261, auszugsweise)<br />

dargestellt.<br />

Bemaßung<br />

Bei Normgewinden genügt die Angabe der Gewindebezeichnung und der nutzbaren Gewindelänge,<br />

da die übrigen Maße den Normen entnommen werden können. Nicht genormte Gewinde müssen<br />

hingegen vollständig bemaßt werden.<br />

Bemaßung von Gewinden<br />

M… Metrisches Gewinde<br />

Tr… Trapezgewinde<br />

� vid Gew. schneiden<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 21 von 25<br />

3.10 Bemaßung von Fasen und Senkungen<br />

Fasen bzw. Senkungen an Werkstücken<br />

ermöglichen eine d e f i n i e r t e B a u t e i l a u f l a g e<br />

u n d e r l e i c h t e r n d a s E i n f ü h r e n<br />

von Rundteilen (z.B. Bolzen, Schrauben, Stifte etc.)<br />

in Bohrungen.<br />

Beispiel: Bolzen in einem Gabelkopf<br />

Bei Drehteilen werden Fasen mit einem Drehmeißel, bei Flächen mit einem Senker hergestellt:<br />

Bemaßung<br />

Flachsenker<br />

Tiefsenker<br />

Querlochsenker<br />

Maße von Fasen mit einem von 45° abweichenden Winke l werden mit Hilfe eines Längenmaßes<br />

und eines Winkelmaßes oder mit Hilfe zweier Längenmaße bemaßt (Bild oben links in der nachfolgenden<br />

Zeichnung).<br />

B e i 4 5 °- F a s e n i s t e i n e v e r e i n f a c h t e B e m a ß u n g z u l ä s s i g .<br />

Bemaßung von Fasen<br />

⇒ pic<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 22 von 25<br />

3.11 Bemaßung von Neigungen und Verjüngungen<br />

Neigungen und Verjüngungen werden vorzugsweise mit Hinweislinien vermaßt. Die Neigung bzw.<br />

Verjüngung ist definiert als der Tangens des eingeschlossenen Winkels und kann als Verhältniswert<br />

oder Prozentwert angegeben werden. Den Maßzahlen ist ein Dreiecksymbol voranzustellen.<br />

Sollen die Winkel zusätzlich angeben werden, so sind sie als Hilfsmaße zu kennzeichnen.<br />

3.12 Bemaßung von Freistichen<br />

Freistiche schaffen Freiräume, welche als Auslaufzonen f ü r W e r k z e u g e ,<br />

insbesondere für Schleifscheiben, erforderlich sind: Darüber hinaus wird der Freistich bei Zusammenbauten<br />

benötigt, um das b ü n d i g e A u f s t e c k e n v o n G e g e n s t ü c k e n<br />

zu gewährleisten, wenn an diesen Gegenstücken keine ausreichend großen Fasen oder Rundungen<br />

angebracht sind.<br />

F r e i s t i c h e r e d u z i e r e n z u d e m S p a n n u n g s s p i t z e n ( g e r i n g e r e K e r b w i r k u n g ) ,<br />

welche durch Absätze in den Bauteilen entstehen.<br />

Genormte Grundformen<br />

Alle Abmessungen<br />

sind in den einschlägigen<br />

Normen tabellarischzusammengestellt.<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 23 von 25<br />

Darstellung<br />

Meist genügt in technischen Zeichnungen die vereinfachte Darstellung.<br />

3.13 Anhang<br />

3.13.1 Normschrift<br />

Normschrift erleichtert die Lesbarkeit der Angaben auf einer Zeichnung - letztlich droht die Gefahr<br />

von Fertigungsfehlern durch Lesefehler! Man sollte Anderen grundsätzlich nicht die persönliche<br />

Handschrift zumuten! Lästig (und riskant) sind Schriftgrößen unter 3,5 mm: Mit fettverschmierten<br />

Fingern wird eine zu klein geratene Maßzahl schnell unleserlich!<br />

3.13.2 Normreihen von Radien (DIN 250)<br />

Vorzugsreihe Nebenreihe Vorzugsreihe Nebenreihe Vorzugsreihe Nebenreihe<br />

0,2 0,2 6 6 50 50<br />

0,3 8 56<br />

0,4 0,4 10 10 63 63<br />

0,5 12 70<br />

0,6 0,6 16 16 80 80<br />

0,8 18 90<br />

1 1 20 20 100 100<br />

1,2 22 110<br />

1,6 25 25 125 125<br />

2 28 140<br />

2,5 2,5 32 32 160 160<br />

3 36 180<br />

4 4 40 40 200 200<br />

5 45<br />

Prof. Dr. R. Vettermann V10

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 24 von 25<br />

3.13.3 Konstruktionsdaten metrischer ISO-Gewinde (ISO 261, auszugsweise)<br />

Nenndurchmesser<br />

Steigung<br />

Regelgewinde Feingewinde<br />

Kerndurchmesser d3 *)<br />

Kerndurchmesser D1 *)<br />

Bohrerdurchmesser<br />

Grundlochüberhang<br />

1 0,25 0,69 0,73 0,75 1,5 0,20 0,76 0,78 0,80 1,3<br />

1,2 0,25 0,89 0,93 0,95 1,5 0,20 0,96 0,98 1,00 1,3<br />

1,6 0,35 1,17 1,22 1,25 2,1 0,20 1,36 1,38 1,40 1,3<br />

2 0,40 1,51 1,55 1,60 2,3 0,25 1,69 1,73 1,75 1,5<br />

2,5 0,45 1,95 2,01 2,05 2,6 0,35 2,07 2,12 2,15 2,1<br />

3 0,50 2,39 2,46 2,50 2,8 0,35 2,57 2,62 2,65 2,1<br />

4 0,70 3,14 3,24 3,30 3,8 0,50 3,39 3,46 3,50 2,8<br />

5 0,80 4,02 4,13 4,20 4,2 0,50 4,39 4,46 4,50 2,8<br />

6 1,00 4,77 4,92 5,00 5,1 0,75 5,08 5,19 5,25 4,0<br />

8 1,25 6,47 6,65 6,80 6,2 0,75 7,08 7,19 7,25 4,0<br />

Steigung<br />

Kerndurchmesser d3 *)<br />

Prof. Dr. R. Vettermann V10<br />

Kerndurchmesser D1 *)<br />

Bohrerdurchmesser<br />

Grundlochüberhang<br />

1,00 6,77 6,92 7,00 5,1<br />

10 1,50 8,16 8,38 8,50 7,3 0,75 9,08 9,19 9,25 4,0<br />

1,00 8,77 8,92 9,00 5,1<br />

1,25 8,47 8,65 8,75 6,2<br />

12 1,75 9,85 10,11 10,20 8,3 1,00 10,77 10,92 11,00 5,1<br />

1,25 10,47 10,65 10,75 6,2<br />

1,50 10,16 10,38 10,50 7,3<br />

16 2,00 13,55 13,84 14,00 9,3 1,00 14,77 14,92 15,00 5,1<br />

1,50 14,16 14,38 14,50 7,3<br />

20 2,50 16,93 17,29 17,50 11,2 1,00 18,77 18,77 19,00 5,1<br />

1,50 18,16 18,38 18,50 7,3<br />

2,00 17,55 17,84 18,00 9,3<br />

24 3,00 20,32 20,75 21,00 13,1 1,00 22,77 22,92 23,00 5,1<br />

1,50 22,16 22,38 22,50 7,3<br />

2,00 21,55 21,84 22,00 9,3<br />

30 3,50 25,71 26,21 26,60 15,2 1,00 28,77 28,92 29,00 5,1<br />

1,50 28,16 28,38 28,50 7,3<br />

2,00 27,55 27,84 28,00 9,3<br />

36 4,00 31,09 31,67 32,00 16,8 1,50 34,16 34,38 34,50 7,3<br />

2,00 33,55 33,84 34,00 9,3<br />

3,00 32,32 32,75 33,00 13,1<br />

42 4,50 36,48 37,13 37,50 18,4 1,50 40,16 40,38 40,50 7,3<br />

2,00 39,55 39,84 40,00 9,3<br />

3,00 38,32 38,75 39,00 13,1<br />

4,00 37,09 37,67 38,00 16,8<br />

48 5,00 41,87 42,59 43,00 20,8 1,50 46,16 46,38 46,50 7,3<br />

2,00 45,55 45,84 46,00 9,3<br />

3,00 44,32 44,75 45,00 13,1<br />

4,00 43,09 43,67 44,00 16,8<br />

56 5,50 49,25 50,05 50,50 22,4 1,50 54,16 54,38 54,50 7,3<br />

2,00 53,55 53,84 54,00 9,3<br />

3,00 52,32 52,75 53,00 13,1<br />

4,00 51,09 51,67 52,00 16,8<br />

64 6,00 56,64 57,51 58,00 24,0 1,50 62,16 62,38 62,50 7,3<br />

*) d3 = Bolzengewinde, D1 = Mutterngewinde<br />

2,00 61,55 61,84 62,00 9,3<br />

3,00 60,32 60,75 61,00 13,1<br />

4,00 59,09 59,67 60,00 16,8

<strong>TZ</strong>/Wi1 3. <strong>TZ</strong>-<strong>Grundlagen</strong> Seite 25 von 25<br />

3.13.4 Isometrisches Raster (als Kopiervorlage)<br />

Prof. Dr. R. Vettermann V10