Prüfung 1: Drehschieber - Christiani

Prüfung 1: Drehschieber - Christiani

Prüfung 1: Drehschieber - Christiani

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Prüfung</strong> 1: <strong>Drehschieber</strong><br />

Wichtiger Hinweis<br />

Bevor Sie mit der Bearbeitung bzw. dem Lösen der <strong>Prüfung</strong>saufgaben beginnen, trennen Sie bitte<br />

die dazugehörigen Zeichnungen für die <strong>Prüfung</strong> aus diesem Buch heraus und legen Sie diese gemeinsam<br />

mit der Gesamtzeichnung P1-1(3), Format DIN A3, übersichtlich auf Ihren Arbeitstisch. Erst<br />

dann beantworten Sie die <strong>Prüfung</strong>saufgaben.<br />

Schriftliche Aufgabenstellung<br />

Der Prüfsatz besteht aus folgenden Unterlagen:<br />

Gesamtzeichnung Blatt P1-1(3), Format DIN A3, siehe Anhang<br />

Einzelteilzeichnung Blatt P1-2(3) und P1-3(3)<br />

Schriftliche Aufgabenstellung Teil A<br />

Schriftliche Aufgabenstellung Teil B<br />

Die Unterlagen sind am Ende der Vorgabezeit von 90 Minuten dem Prüfer zu übergeben.<br />

© Bildungsverlag EINS 7

P1<br />

© Bildungsverlag EINS 9

<strong>Prüfung</strong> 1 Teil A Werkzeugmechaniker/-in <strong>Drehschieber</strong><br />

Sie haben den Auftrag, die Baugruppe, die auf der Gesamtzeichnung Bl. P1-1(3) dargestellt ist,<br />

anzufertigen, zu montieren und die Funktion zu überprüfen.<br />

Die herzustellenden Einzelteile sind den Einzelteilzeichnungen Bl. P1-2(3) und Bl. P1-3(3) zu entnehmen.<br />

1<br />

Zeichnung P1-1(3):<br />

Die Trägerplatte (Pos. 1) ist aus dem Werkstoff S235JR+C herzustellen.<br />

Was bedeutet diese Bezeichnung?<br />

� Stahl für den Maschinenbau nach ISO 235<br />

�<br />

Stahl für den Stahlbau mit einer Mindeststreckgrenze von R e = 235 N/mm 2 bei einer Kerbschlagarbeit<br />

von 27J bei +20 °C Prüftemperatur, kaltverfestigt<br />

� Stahl für den Stahlbau mit 23,5 % Legierungsbestandteilen<br />

�<br />

Stahl für den Maschinenbau mit der Mindeststreckgrenze von 235 N/mm 2 , Kerbschlagarbeit 27J,<br />

besondere Kaltumformbarkeit<br />

� Stahl für den Maschinenbau mit 2,35 % Kohlenstoff, kaltverformt<br />

2<br />

Die Eigenschaften der Stähle werden durch verschiedene Legierungselemente bestimmt. Dies gilt<br />

auch für das Werkstück (Pos. 6) der Stückliste Bl. P1-1(3). Wie heißt der Stahl?<br />

� Unlegierter Baustahl � Automatenstahl<br />

� Hochlegierter Werkzeugstahl � Vergütungsstahl<br />

� Einsatzstahl<br />

3<br />

Zeichnung P1-2(3):<br />

Für die Trägerplatte (Pos. 1) sind viele verschiedene Bohrungen zu fertigen.<br />

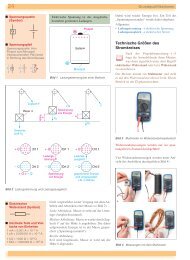

Um wirtschaftlich zu bohren, ist der richtige Anschliff für die Bohrer zu<br />

beachten. Welchen Winkel soll die Querschneide eines Spiralbohrers zur<br />

Hauptschneide haben?<br />

� 80°<br />

� 60°<br />

� 70°<br />

� 45°<br />

� 55°<br />

4<br />

Zeichnung P1-2(3):<br />

Die Trägerplatte (Pos. 1) muss vier Bohrungen vom Ø 6,5 mm erhalten. Für den HS-Spiralbohrer wird<br />

eine Schnittgeschwindigkeit von v c = 30 m/min gewählt. Wie groß ist die einzustellende Umdrehungsfrequenz<br />

n in min –1 bei einer Drehmaschine mit stufenlos einstellbarem Getriebe?<br />

n = 600 min –1<br />

�<br />

n = 890 min –1<br />

�<br />

n = 970 min –1<br />

�<br />

n = 1 100 min –1<br />

�<br />

n = 1 469 min –1<br />

�<br />

© Bildungsverlag EINS 11

<strong>Prüfung</strong> 1 Teil A Werkzeugmechaniker/-in <strong>Drehschieber</strong><br />

13<br />

Zeichnung P1-3(3):<br />

Die 20 mm breite und 2 mm tiefe Nut der<br />

Stütze (Pos. 2) wird mit einem Fräser aus<br />

Schnellarbeitsstahl HS-10-4-3-10 bearbeitet.<br />

In welcher Zeile sind die chemischen Elemente<br />

in der richtigen Reihenfolge angegeben?<br />

� W, V, Mo, Co<br />

� W, Mo, V, Co<br />

� V, W, Co, Mo<br />

� V, W, Mo, Co<br />

� Co, Mo, V, W<br />

14<br />

Welche Aussage über das Spannen beim Fräsen<br />

ist falsch?<br />

� Fräsdorne zum Spannen sind genormt<br />

Walzenfräser, die auf Fräsdorne gespannt<br />

werden, werden mit Zwischenringen in die<br />

richtige Lage zum Werkstück gebracht<br />

Walzenfräser werden mit Passfedern zur<br />

Mitnahme auf Fräsdorne gespannt<br />

Werkstücke müssen möglichst hoch aus dem<br />

Schraubstock gespannt werden, um ein<br />

Verspannen ganzer Flächen zu vermeiden<br />

Runde Werkstücke spannt man mit einem<br />

Spannprisma<br />

15<br />

Zeichnung P1-3(3):<br />

Welche Aussage zu den drei M5-Gewindebohrungen in dem Exzenter (Pos. 7) ist richtig?<br />

�<br />

�<br />

�<br />

�<br />

Fügt man alle Funktionsteile zusammen und verwendet die M5-Gewindebohrung an der Stelle C,<br />

erzielt man für das Gleitstück (Pos. 4) den größten Hub<br />

Fügt man alle Funktionsteile zusammen und verwendet die M5-Gewindebohrung an der Stelle C,<br />

erzielt man für das Gleitstück den kleinsten Hub<br />

Fügt man alle Funktionsteile zusammen und verwendet die M5-Gewindebohrung an der Stelle A,<br />

erzielt man für das Gleitstück (Pos. 4) den größten Hub<br />

Die Größe des Hubs für das Gleitstück (Pos. 4) ist unabhängig von der Verwendung der<br />

M5-Gewindepositionen A, B oder C<br />

� Der Hub des Gleitstücks (Pos. 4) ist stets gleich groß<br />

16 nicht abwählbar!<br />

Zeichnung P1-3(3):<br />

Berechnen Sie für den Exzenter (Pos. 7)<br />

(vgl. nebenstehende Zeichnung) die Längen der<br />

Strecken b und c in mm.<br />

In welcher Zeile stehen die richtigen Ergebnisse?<br />

�<br />

�<br />

�<br />

�<br />

�<br />

Länge b Länge c<br />

in mm in mm<br />

7,50 12,48<br />

8,21 11,65<br />

8,66 10,00<br />

9,87 13,75<br />

10,44 17,34<br />

14 © Bildungsverlag EINS<br />

�<br />

�<br />

�<br />

�

<strong>Prüfung</strong> 1 Teil B Werkzeugmechaniker/-in <strong>Drehschieber</strong><br />

Die Einzelteile der Baueinheit müssen Sie nach Zeichnung Bl. P1-1(3) anfertigen. Diese ungebundenen<br />

Aufgaben beziehen sich auf die Vorbereitung und die Fertigung der Teile sowie auf die Funktion<br />

der Baueinheit. Beantworten Sie bitte die Aufgaben stets mit kurzen Sätzen.<br />

Bewertung: 10 bis 0 Punkte<br />

U1<br />

Der Bolzen (Pos. 6) hat das Maß Ø 12f7 mit der Länge 10 + 0,2 mm. Die Dicke der Trägerplatte<br />

(Pos. 1) beträgt 10h11 (vgl. Materialbereitstellungsliste).<br />

Darf man das Längenmaß des Bolzens (Pos. 6) auch nach den Allgemeintoleranzen fertigen?<br />

Begründen Sie dies.<br />

U2<br />

In der Stückliste Bl. P1-1(3) ist für den Bolzen (Pos. 6) eine Werkstoffbezeichnung angegeben.<br />

a) Welche besondere Eigenschaft hat dieser Stahl und zu welcher Stahlgruppe gehört er?<br />

b) Für die Führung (Pos. 3) musste ein anderer Werkstoff gewählt werden, weil diese bei<br />

Betrieb zu schnell Verschleiß zeigte. Als neuer Werkstoff ist 28 Mn 6 gewählt worden.<br />

Erklären Sie die Werkstoffbezeichnung und bestimmen Sie weiterhin die Härtetemperatur,<br />

das Abkühlmittel und die Anlasstemperatur.<br />

a)<br />

b)<br />

Bewertung<br />

18 © Bildungsverlag EINS<br />

Ergebnis<br />

U1<br />

Punkte<br />

Ergebnis<br />

U2<br />

Punkte

<strong>Prüfung</strong> 1 Teil C Werkzeugmechaniker/-in <strong>Drehschieber</strong> P1<br />

1. Alle Halbzeuge müssen den angegebenen<br />

Normen 1) entsprechen.<br />

2. Es gelten die Allgemeintoleranzen.<br />

3. Maße, die nicht unterstrichen sind, sind<br />

Fertigmaße mit der Oberfl äche .<br />

4. Unterstrichene Maße sind Rohmaße, die<br />

in der <strong>Prüfung</strong> noch verändert werden.<br />

5. Für die Oberfl ächenqualität der mit Stern*<br />

versehenen Maße gilt .<br />

6. Es gilt die Projektionsmethode 1 .<br />

Abschlussprüfung Teil 1 – Arbeitsaufgabe<br />

Materialbereitstellungsliste<br />

I. Halbzeuge, die jeder Prüfl ing mitzubringen hat:<br />

1. 1 Flachstahl 50* x 10* x 100 EN 10278 S235JR+C<br />

2. 1 Flachstahl 50* x 15* x 22 EN 10278 S235JR+C<br />

3. 1 Flachstahl 50* x 20* x 30 EN 10278 S235JR+C<br />

4. 1 Flachstahl 20-0,02/-0,13* x 10-0,02/-0,09* x 52 EN 10278 S235JR+C<br />

5. 1 Flachstahl 12 x 5-0,2 x 40 EN 10278 S235JR+C<br />

6. 1 Rundstahl 30* x 45 EN 10278 11SMn30+C<br />

7. 1 Rundstahl 28* x 10 + 0,2 EN 10278 11SMn30+C vorgefertigt nach Skizze 1<br />

8. 1 Stahlblech 1,5* x 15 x 90 EN 10130 DC01A vorgefertigt nach Skizze 2<br />

9. 1 Rundstahl 11* x 20 EN 10278 11SMn30+C vorgefertigt nach Skizze 3<br />

II. Normteile und Hilfsmittel, die jeder Prüfl ing mitzubringen hat:<br />

1. 4 Zylinderschraube M5 x12 ISO 4762 8.8<br />

2. 1 Zylinderstift 5m x 6 ISO 2338 St<br />

3. 2 Zylinderstift 5m x 30 ISO 2338 St<br />

4. 1 Zylinderschraube M5 x 10 ISO 4017 8.8<br />

Allgemeintoleranz nach ISO 2768-m<br />

Toleranzklasse<br />

1) EN 10278, zulässige Breiten- und Dicken-Abweichungen für Flachstähle nach ISO-Toleranzfeld h11;<br />

EN 10278, zulässige Breiten- und Dicken-Abweichungen für Vierkantstähle nach ISO-Toleranzfeld h11;<br />

EN 10278, zulässige Breiten- und Dicken-Abweichungen für Rundstähle nach ISO-Toleranzfeld h11<br />

© Bildungsverlag EINS 23<br />

von<br />

0,5<br />

bis<br />

3<br />

über<br />

3<br />

bis<br />

6<br />

über<br />

6<br />

bis<br />

30<br />

über<br />

30<br />

bis<br />

120<br />

über<br />

120<br />

bis<br />

400<br />

mittel ± 0,1 ± 0,1 ± 0,2 ± 0,3 ± 0,5

<strong>Prüfung</strong> 2 Teil C Werkzeugmechaniker/-in Exzenterpresse P2<br />

1. Alle Halbzeuge müssen den angegebenen<br />

Normen 1) entsprechen.<br />

2. Es gelten die Allgemeintoleranzen.<br />

3. Maße, die nicht unterstrichen sind, sind<br />

Fertigmaße mit der Oberfl äche .<br />

4. Unterstrichene Maße sind Rohmaße, die<br />

in der <strong>Prüfung</strong> noch verändert werden.<br />

5. Für die Oberfl ächenqualität der mit Stern*<br />

versehenen Maße gilt .<br />

6. Es gilt die Projektionsmethode 1 .<br />

Abschlussprüfung Teil 1 – Arbeitsaufgabe<br />

Materialbereitstellungsliste<br />

I. Halbzeuge, die jeder Prüfl ing mitzubringen hat:<br />

1. 1 Flachstahl 55* x 12* x 90 EN 10278 S235JR+C<br />

2. 1 Flachstahl 55* x 12* x 65 EN 10278 S235JR+C<br />

3. 1 Flachstahl 55* x 10* x 20 EN 10278 S235JR+C<br />

4. 1 Flachstahl 15* x 5* x 40 EN 10278 S235JR+C<br />

5. 1 Rundstahl 24* x 50 EN 10278 11SMn30+C<br />

6. 1 Rundstahl 10* x 35 EN 10278 11SMn30+C<br />

7. 1 Rundstahl 16* x 12 EN 10278 11SMn30+C<br />

8. 1 Rundstahl 22* x 12 EN 10278 11SMn30+C<br />

9. 1 Stahlblech 1,5* x 25 x 120 EN 10130 DC 04 Am vorgefertigt nach Skizze 1<br />

10. 1 Rundstahl 11* x 32 EN 10278 S235JR+C vorgefertigt nach Skizze 2<br />

II. Normteile und Hilfsmittel, die jeder Prüfl ing mitzubringen hat:<br />

1. 1 Druckfeder 0,5 x 6,3 x 20 DIN 2098 Federstahldraht vorgefertigt nach Skizze 3<br />

2. 2 Zylinderschraube M4 x 6 ISO 1207 5.8<br />

3. 5 Zylinderschraube M5 x 12 DIN 912 8.8<br />

4. 2 Zylinderstift 5 x 18 – A DIN EN 28734 St<br />

5. 1 Sechskantmutter M6 ISO 4032 8<br />

Allgemeintoleranz nach ISO 2768-m<br />

Toleranzklasse<br />

6. 1 Scheibe 6 ISO 7092 200 HV – A2<br />

1) EN 10278, zulässige Breiten- und Dicken-Abweichungen für Flachstähle nach ISO-Toleranzfeld h11;<br />

EN 10278, zulässige Breiten- und Dicken-Abweichungen für Vierkantstähle nach ISO-Toleranzfeld h11;<br />

EN 10278, zulässige Breiten- und Dicken-Abweichungen für Rundstähle nach ISO-Toleranzfeld h11<br />

© Bildungsverlag EINS 47<br />

von<br />

0,5<br />

bis<br />

3<br />

über<br />

3<br />

bis<br />

6<br />

über<br />

6<br />

bis<br />

30<br />

über<br />

30<br />

bis<br />

120<br />

über<br />

120<br />

bis<br />

400<br />

mittel ± 0,1 ± 0,1 ± 0,2 ± 0,3 ± 0,5

<strong>Prüfung</strong> 2 Teil C Werkzeugmechaniker/-in Exzenterpresse P2<br />

Abschlussprüfung Teil 1 – Arbeitsaufgabe<br />

Materialbereitstellungsliste<br />

48 © Bildungsverlag EINS

<strong>Prüfung</strong> 4 Teil A Werkzeugmechaniker/-in Drehschwinge<br />

17<br />

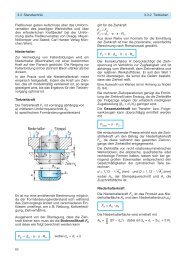

Zeichnung P4-3(4):<br />

Bei der Auswahl der geeigneten Fräser für die Fertigung der Bodenplatte (Pos. 2) sind werkstoffkundliche<br />

Grundlagen erforderlich.<br />

Aus welchen Materialien werden Fräser nicht hergestellt?<br />

Aus:<br />

� Hartmetall<br />

� Nitrierstahl<br />

� Schnellarbeitsstahl<br />

� Fräser mit Hartmetallwendeschneidplatten<br />

� Fräser mit Keramikwendeschneidplatten<br />

18 nicht abwählbar!<br />

Zeichnung P4-3(4), (Pos. 2):<br />

Die beiden Ausfräsungen rechts und links der Bodenplatte (Pos. 2) auf das Maß 30 – 0,2 x 12 – 0,3<br />

werden mit einem Walzenstirnfräser gefertigt. Wie groß ist die Vorschubgeschwindigkeit v f in<br />

mm/min, wenn die Umdrehungsfrequenz n = 75 min –1 , die Zähnezahl des Fräsers z = 8 und der<br />

Vorschub je Zahn f z = 0,18 mm betragen?<br />

� vf = 75 mm/min<br />

� vf = 108 mm/min<br />

� vf = 120 mm/min<br />

� vf = 184 mm/min<br />

� vf = 216 mm/min<br />

19 nicht abwählbar!<br />

Zeichnung P4-3(4):<br />

Sie müssen das geschlossene Langloch in der Schwinge (Pos. 5) fertigen. Sie verwenden einen<br />

HS-Schaftfräser mit dem Durchmesser d = 6 mm.<br />

Berechnen Sie die Hauptnutzungszeit t h in min, wenn folgende Werte gegeben sind: Schnittgeschwindigkeit<br />

v c = 50 m/min, Vorschub je Zahn f z = 0,06 mm, Anzahl der Zähne z = 2,<br />

Anlauf l a = 0,3 mm, Überlauf l u = 0,3 mm, Spantiefe a = 1,4 mm.<br />

� th = 3,98 min<br />

� th = 2,68 min<br />

� th = 2,30 min<br />

� th = 1,80 min<br />

� th = 0,38 min<br />

84 © Bildungsverlag EINS<br />

Winkelfräser<br />

Winkelfräser<br />

Viertelrund-<br />

Profi lfräser

<strong>Prüfung</strong> 2 Teil A Werkzeugmechaniker/-in Exzenterpresse<br />

Lösungen zu den Seiten 33 bis 40<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

10<br />

11<br />

12<br />

13<br />

14<br />

15<br />

16<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

Abschlussprüfung Teil 1 – Schriftliche Aufgabenstellung<br />

Höchstspiel: P SH = G oB – G uW<br />

8H7 +15<br />

0 8h6 –9 0<br />

P SH = 8,018 mm – 7,991 mm ;<br />

P SH = 0,024 mm<br />

Mindestspiel: P SM = G uB – G oW<br />

P SM = 8,000 mm – 8,000 mm = 0 mm<br />

� L = l + l a ; L = 5,4 mm + 0,3 mm ;<br />

L = 5,7 mm<br />

vc = d · π · n ; n = vc d · π<br />

n = 955 min –1<br />

t h =<br />

L · i<br />

n · f ; t h =<br />

t h = 4,78 s<br />

t h = 4,8 s<br />

; n = 30 m/min<br />

0,01 m · π ;<br />

5,7 mm · 2 · 60 s/min<br />

955 min –1 · 0,15 mm ;<br />

12 © Bildungsverlag EINS<br />

17<br />

18<br />

19<br />

20<br />

21<br />

22<br />

23<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

�<br />

F c = A · k c ; A = a p · f ;<br />

A = 3 mm · 0,31 mm ;<br />

A = 0,93 mm 2 ;<br />

F c = 0,93 mm 2 · 2430 N/mm 2 ;<br />

F c = 2 259,9 ;<br />

F c = 2 260 N