Chipmontage auf MID (Molded Interconnect Device) â Ein Weg zu ...

Chipmontage auf MID (Molded Interconnect Device) â Ein Weg zu ...

Chipmontage auf MID (Molded Interconnect Device) â Ein Weg zu ...

- Keine Tags gefunden...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

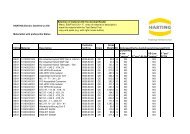

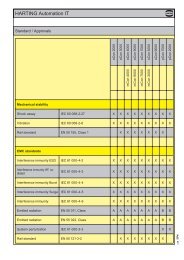

<strong>MID</strong>s<strong>Molded</strong> <strong>Interconnect</strong> <strong>Device</strong>s (<strong>MID</strong>s) sind spritzgegosseneKunststoffteile, welche elektrische Leiterbahnentragen. Sie stellen somit eine Art dreidimensionale Leiterplattendar. Elektrische Verbindungen können dabei„um die Ecke“ führen, und Bauteile können in verschiedenenRaumrichtungen angeordnet werden. Neben dieserRaumausnut<strong>zu</strong>ng können durch die Spritzgussform weitereFunktionen erzeugt werden, so kann es z.B. direktTeil des Gehäuses sein, spezielle geometrische Formen,wie Vertiefungen, Kanäle, Öffnungen, etc. z.B. für Messwert<strong>auf</strong>nehmerkönnen direkt integriert werden, wieauch Ankontaktierungen, Justiernocken oder Montagehilfenfür die nächste Verpackungsstufe.Als Grundkörper finden diverse Kunststoffe wie PBT, PPund LCP Verwendung.Zur Erzeugung feiner dreidimensionaler Leiterbahnenwerden im Wesentlichen drei Verfahren angewendet:LDS (Laser Direct Structuring), LSS (Laser SubtractiveStructuring) und zwei Komponenten (2K)-Spritzguss.Beim LDS wird der mit einem Metallkomplex verseheneKunststoff mit einem Laser beschrieben. Dies führt <strong>zu</strong>einer örtlichen Aktivierung des Metallkomplexes, wosich der Kunststoff anschließend in chemischen Bädernmetallisieren lässt.Beim LSS-Verfahren wird <strong>zu</strong>erst die gesamte Kunststoffoberflächechemisch aktiviert und metallisiert. DieStukturierung erfolgt dann durch Laserablation und/oder Belichtung mit anschließenden Ätzprozessen, umdie Leiterbahnen <strong>zu</strong> trennen. Dies stellt somit einen subtraktivenProzess dar.Beim 2K-Spritzguss werden in einem zweistufigen Spritzverfahrenzwei verschiedene Kunststoffe so ineinandergespritzt, dass an der Oberfläche das Leiterbahnmusteraus den zwei Komponenten entsteht. Werden ein chemischgut metallisierbarer und ein „inerter“ Kunststoffverwendet, erzeugt die chemische Metallabscheidungdirekt die entsprechende Leiterbahnstruktur. <strong>Ein</strong>e Laserstrukturierungjedes einzelnen Teiles erübrigt sich.Die Abbildung eines solchen im LDS-Verfahren hergestellten<strong>MID</strong>-Teiles mit verschiedenen nichtplanarenLeiterbahnen und elektrischen Durchkontaktierungenim Größenvergleich mit einem Streichholz findet sich imvorgehenden Artikel <strong>auf</strong> Seite 16.CHIPMONTAGETECHNIKENDie <strong>Chipmontage</strong> beinhaltet die mechanische und elektrischeVerbindung des ursprünglichen, noch ungeschütztenSilizium (Si)-Chips <strong>zu</strong> einem Gehäuse oder einemMontagesubstrat, inklusive einem ersten Schutz gegenverschiedene Umwelteinflüsse. Die ursprünglichen Montagetechnikenwurden entwickelt, um einzelne Chipsin stabilen Gehäusen <strong>zu</strong> verpacken. Der Druck hin <strong>zu</strong>größeren Packungsdichten, d. h. kleinerem Platzbedarf,führte <strong>zu</strong>r Entwicklung einer Vielzahl von verschiedenen<strong>Chipmontage</strong>techniken im Bereich Flip-Chip. Abbildung1 gibt eine Kurzübersicht über die heute hauptsächlicheingesetzten Techniken. Die Hauptunterschiede zwischenDrahtbonden und Flip-Chip liegen im Platzbedarf,Prozessabl<strong>auf</strong> sowie in den Stabilitätsanforderungen. DasDrahtbonden braucht durch die nach außen geführtenDrähte und den Glob Top viel Platz, weist einen sequentiellenVerbindungsprozess jedes einzelnen Anschlusses<strong>auf</strong> und zeigt eine gute Stabilität durch die „beweglichen“elektrischen Drahtverbindungen. Hauptvorteil der Flip-Chip-Prozesse ist die Platzersparnis und die paralleleVerbindung aller Anschlüsse in einem Schritt.Für die <strong>Chipmontage</strong> <strong>auf</strong> <strong>MID</strong>s werden bei harting momentandie zwei in Abbildung 1 hervorgehobenen undanschließend beschriebenen Technologien entwickeltund angewendet. Das Drahtbonden stellt einerseits die<strong>auf</strong> planaren Substraten etablierteste Technik dar. Andererseitsbietet es den Vorteil einer hohen Flexibilitätbzgl. verschiedener Chips, welche alle ohne Zusatzprozessedrahtbondbar sind, sowie größere Freiheiten beimSubstratlayout durch die variable Position und Länge derDrahtverbindungen. Die Verwendung eines Klebeprozessesbei Flip-Chip-Montagen liegt primär darin begründet,dass in vielen Fällen das <strong>MID</strong>-Bauteil selbst in einemspäteren Montageschritt noch bleifrei verlötet werdensoll, und noch höhere Löttemperaturen <strong>zu</strong>r Erzielungeiner Löthierarchie <strong>auf</strong> dem <strong>MID</strong> durch die maximalenTemperaturen der verwendeten Kunststoffe nicht möglichsind.HARTING tec.News 13-I-2005