Fertigungsspezifikation

Fertigungsspezifikation

Fertigungsspezifikation

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

20<br />

Flex- und Starrflex Leiterplatten<br />

20<br />

Flex – und Starrflex Leiterplatten<br />

Man Man unterscheidet in in folgenden Kategorien: Materialauswahl<br />

Flexible Leiterplatten<br />

Verstärkte flexible<br />

Leiterplatten<br />

Starrflexible<br />

Leiterplatten<br />

Leiterplatte<br />

Einseitig Einseitig Doppelseitig<br />

Mehrlagig<br />

Doppelseitig Doppelseitig Flexlage (n)<br />

Innen liegend<br />

Mehrlagig Mehrlagig Flexlage (n)<br />

Empfehlung zur Ermittlung der minimalen Länge der flexiblen Bereiche<br />

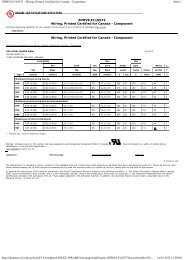

Darstellung einer starr-flexiblen Leiterplatte<br />

Empfehlung zur Ermittlung der minimalen Länge der flexiblen Bereiche<br />

Darstellung einer starr-flexiblen Leiterplatte im gebogenen Zustand bei 90°<br />

A Harz-Kleberfluß<br />

Aussen liegend<br />

Semiflexible biegsame<br />

Leiterplatten<br />

Einseitig<br />

Doppelseitig<br />

Mehrlagig<br />

b = Abstand zwischen den starren<br />

Abb. 1 Darstellung einer starr-flexiblen Leiterplatte<br />

b Abstand zwischen den starren Bereichen ohne ohne Harz-Kleberfluß Harz-Kleberfluss<br />

a = Abstand zwischen den starren<br />

a Abstand zwischen den starren Bereichen mit Harz-Kleberfluß<br />

Bereichen mit Harz-Kleberfluss<br />

r Biegeradius<br />

α maximaler Biegewinkel<br />

U Umfang<br />

π 3,1415927<br />

Abb 2 Darstellung einer starr-flexiblen Leiterplatte im gebogenen Zustand bei 90°<br />

Hinweis:<br />

A = Harz-Kleberfluss<br />

r = Biegeradius<br />

a = maximaler Biegewinkel<br />

U = Umfang<br />

= 3,1415927<br />

Formeln: U = 2r x π<br />

Formeln: U = 2r x n<br />

b = 2r x π x α /360<br />

b = 2r x x a /360<br />

Der Abstand zwischen den starren Teilen (Länge des flex. Bereichs) soll den Wert 4,1 mm nicht unterschreiten.<br />

Hinweis:<br />

Dies ist nach ggp Erfahrungen der absolute Grenzwert.<br />

Produktion, Integration, Montage und eventuelle Reperaturen der Baugruppen beanspruchen den Flexteil zusätzlich, so dass<br />

Der Abstand zwischen den starren Teilen (Länge des flex. Bereichs) soll den Wert 4,1 mm nicht unterschreiten.<br />

Dies eine ist Verlängerung nach ggp Erfahrungen des Flexteils der auf absolute 6mm mit Grenzwert.<br />

Sicherheit sinnvoll ist.<br />

Produktion, Integration, Montage und eventuelle Reparaturen der Baugruppen beanspruchen den Flexteil zusätzlich,<br />

so dass eine Verlängerung des Flexteils auf 6 mm mit Sicherheit sinnvoll ist.<br />

• Was ist AP-, LF- und FR-Laminat?<br />

AP (All Polyimid) kleberloses Polyimid Aufbau = Cu – Polyimid - Cu<br />

LF Polyimid mit Kleber Aufbau = Cu – Kleber - Polyimid – Kleber - Cu<br />

FR Polyimid mit modifiziertem Epoxidharzkleber mit Acrylanteil Aufbau = Cu – Kleber - Polyimid – Kleber – Cu<br />

• Deckfolie oder Flexlack?<br />

- Flexlack übersteht deutlich mehr Biegezyklen als der Standard-LSL aber weniger als eine Deckfolie.<br />

- Flexlack kann nicht bei mittig liegenden flexiblen Lagen verwendet werden.<br />

- Die Deckfolie wird aufgepresst und besteht meistens aus LF- oder FR-Material.<br />

- Deckfolie wird bei allen Anwendungen gewählt, die sehr viele Biegezyklen (Beatmungsgerät, Drucker) aushalten müssen.<br />

• Produkteigenschaften<br />

AP: Dauerbetriebstemperatur ~ 170° - 200°<br />

LF & FR: Dauerbetriebstemperatur ~ 130°<br />

Hinweis: LF-Material ist nicht UL gelistet!<br />

- Biegeradius Deckfolie? empfohlen ≥ 1,5mm<br />

- LF-Materialien (Isofolie / Klebefolie = relativ klar bzw. durchsichtig) bei engen Biegeradien einsetzen<br />

- Nachteil: nicht UL-gelistet!<br />

- FR-Materialien (leicht milchig und nicht durchsichtig) Acrylkleber wurde zum Teil durch Epoxid ersetzt<br />

- Vorteil: UL-gelistet.<br />

- Biegeradius Flexlack? empfohlen ≥ 3.0mm<br />

• Aufbau<br />

Wo sollten flexible Lagen im Aufbau positioniert werden?<br />

Bevorzugt wird die Variante der innen liegenden flexiblen Lagen. Die flexiblen Lagen können aber auch außen positioniert<br />

werden. Der Vorteil bei innenliegenden Flexlagen ist die einfachere Produktion und die bessere Haltbarkeit bei<br />

häufigeren Biegezyklen.<br />

Aufbau statt mit LF- bzw. FR-Kleber möglichst mit Noflow-Prepreg.<br />

Vorteil: Wo ein FR4 Material nach dem Biegen (keine scharfen Knicke) wieder in seine Form zurückspringt, würde eine<br />

Folie die Biegung beibehalten. Durch das Voreinebnen nimmt das Material die vorteilhaften Eigenschaften des FR4<br />

an. Bei mehreren Flexlagen ist mit dem Kunden zu klären, ob die Flexbereiche verklebt (z.B.: Kleber LF0300)<br />

werden müssen. Nachteil: Das Verkleben der Flexlagen geht zu Lasten der Flexibilät.<br />

21