Fertigungsspezifikation

Fertigungsspezifikation

Fertigungsspezifikation

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Fertigungsspezifikation</strong>

Thomas Peters<br />

Geschäftsführer<br />

Marco Seidel<br />

Geschäftsführer<br />

perfectly connected<br />

In der alltäglichen Praxis mit der Konstruktion,<br />

Entwicklung und Verarbeitung von Leiterplatten<br />

tauchen immer wieder Fragen bezüglich der Kosten,<br />

der Machbarkeit und der technischen Möglichkeiten<br />

zur Herstellung und Lieferung dieser sensiblen<br />

Technologie auf.<br />

Mit dieser Leiterplattenspezifikation möchten wir alle<br />

konstruktiv tätigen, technisch-kreativen Fach- und<br />

Führungskräfte ansprechen. Dies sind alle Ingenieure<br />

und Techniker, die Leiterplatten gestalten, sowie Entscheider,<br />

die den Einsatz der verschiedenen Techniken<br />

beschließen.<br />

Diese Spezifikation der ggp-Schaltungen GmbH<br />

bietet sich an, Ihr täglicher Begleiter zu sein.<br />

Sie ist Entscheidungshilfe, Ratgeber und Inspiration<br />

zugleich – denn sie hilft Ihnen, Ihr neues Produkt<br />

nach den technischen Standards kostengünstig zu<br />

konstruieren und zu entwerfen.<br />

Zudem ist Sie aufgrund einfließender Neuerungen<br />

und Änderungen ein lebendiges Werkzeug für Ihr<br />

tägliches Schaffen.<br />

Anmerkungen, Anregungen und auch Kritik sind sehr<br />

willkommen. Denn nur mit Ihrer Mithilfe wird sie<br />

auch Ihr ständiger Begleiter.<br />

In diesem Sinne...<br />

ggp-peters Leiterplattenspezifikation Version 2.6 13.03.2012<br />

Inhaltsverzeichnis<br />

4 Einleitung<br />

5 Technologie, Datenformate, Normen<br />

6 Basismaterial – Technische Daten<br />

8 Standard Lagenaufbau Multilayer<br />

9 Zuschnittsformate<br />

10 Verfügbare Bohrer<br />

11 Leiterbild<br />

12 Allgemeine Designrichtlinien<br />

14 Lötstopplacke, Sonderlacke<br />

15 Endoberfläche<br />

16 Mechanische Bearbeitung<br />

19 Übersicht Fertigungstoleranzen<br />

20 Flex und Starrflex<br />

23 Dickkupfertechnik/Gedruckte Potentiometer<br />

24 HDI / SBU-Technik<br />

27 Impedanzkontrolle<br />

28 Testverfahren<br />

29 Erstmusterprüfberichte, Kennzeichnung von Leiterplatten<br />

30 Lagerung und Trocknung von Leiterplatten<br />

31 Equipment<br />

32 Firmengeschichte und Entwicklung<br />

34 Ansprechpartner<br />

35 Allgemeine Informationen<br />

36 Anfahrt<br />

3

4<br />

Einleitung<br />

Die Leiterplattenspezifikation enthält eine Zusammenfassung der Kenngrößen und Toleranzen, die einen entscheidenden<br />

Einfluss auf die Funktionalität der Leiterplatte haben. Sie beschreibt die Forderungen an:<br />

• Kundendaten, Zeichnungen und Vorlagen<br />

• Werkstoffe und Methoden<br />

• Fertigungsbedingungen für Leiterplatten<br />

Zweck der Leiterplattenspezifikation ist die Festlegung der Qualitätsanforderungen für die Herstellung und Lieferung<br />

von Leiterplatten. Anforderungen,die innerhalb dieses Standards liegen sind prozesssicher zu fertigen.<br />

Kundenanforderungen, die über unseren Standard hinaus gehen, sind im Einzelfall zu prüfen.<br />

Der Forderung nach immer geringeren Toleranzen kommt ggp mit neuen Anlagentechniken und Materialien nach.<br />

Sollten sich Toleranzen gegenüber vorangegangenen Versionen der Leiterplattenspezifikation verschlechtert haben,<br />

so ist dieses auf aktuelle Messungen zurückzuführen und kann auf neue Materialien und höherlagige Multilayer<br />

zurückzuführen sein.<br />

Soweit in dieser Leiterplattenspezifikation oder in der Bestellung nicht spezifiziert gilt grundsätzlich für jede Lieferung<br />

die Kundenspezifikation. Ergänzend gelten folgende Normen in der jeweils gültigen aktuellen Fassung zum<br />

Zeitpunkt der Bestellung:<br />

• IPC-A-600G class 2 Acceptability of Printed Circuit Boards<br />

• IPC-6012 B class 2 Qualification and Performance for Rigid Printed Boards<br />

• IPC-6011 class 2 Generic Performance Specification for Printed Circuit Boards<br />

• J-STD-003A Solderability Tests for Printed Boards<br />

• IPC-4101B Specification for Base materials for Rigid Boards and Multilayer PCB<br />

• IPC-SM-840 Qualification and Performance of Permanent Polymer Coating (Soldermask) for Printed Boards<br />

• DIN EN 62326… Leiterplatten…<br />

• DIN 40802 Metallkaschiertes Basismaterial für gedruckte Schaltungen, Prüfungen<br />

• DIN 40803 Gedruckte Schaltung, Leiterplatten. Allgemeine Anforderungen und Prüfungen<br />

• QM-V03 (intern) Freigabe und Änderung technischer Unterlagen<br />

• PD-V06 (intern) Technische Datenblätter<br />

Die Leiterplatten müssen den Angaben der Kundendaten, Zeichnungen und der Bestellung entsprechen.<br />

Die Erstellung der Leiterplattenspezifikation erfolgt durch den Vertrieb in Abstimmung mit der Arbeitsvorbereitung,<br />

der CAM, dem Betriebsleiter, dem Qualitätsmanagement sowie der Geschäftsleitung.<br />

Bei jeder Änderung oder Ergänzung erhält die Leiterplattenspezifikation einen neuen Versionsstand.<br />

Der Änderungsdienst unterliegt dem Vertrieb. Gleichzeitig ist jeder aufgefordert, den Inhalt auf seine Aktualität zu<br />

prüfen und notwendige Änderungen und Ergänzungen schnellstmöglich bekannt zu geben.<br />

Die Leiterplattenspezifikation findet folgenden Verteiler:<br />

Intern: Einkauf, Vertrieb, Fertigung, AV, CAM, Qualitätsmanagement, Betriebsleiter, Geschäftsleitung<br />

Extern: Kunden der Firma ggp-Schaltungen GmbH, Interessierte<br />

Ferner findet man die aktuelle Version im Downloadbereich unter www.ggp-peters.de<br />

Technologie, Datenformate, Normen<br />

Daten<br />

Technologie<br />

Folgende Datenformate können verarbeitet werden:<br />

Leiterplatte:<br />

Gerber, Extended Gerber (RS274X), ODB ++, Eagle, HPGL,<br />

Excellon, Sieb & Meyer<br />

Zeichnungen:<br />

ODB ++, HPGL, Gerber, TIFF, PDF, Doc, DXF<br />

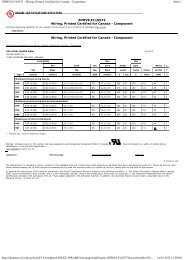

Normen, Zertifikate, mitgeltende Vorschriften<br />

Hausnorm: IPC A-600<br />

Zertifikate: DIN EN ISO 9001:2008<br />

UL-File-Nr. e116573 (USA und Kanada)<br />

Umwelt: WEEE, RoHS und REACh sind erfüllt<br />

• Multilayer bis 24-Lagen<br />

• Starr-Flexible und Flexible Leiterplatten<br />

• einseitige und doppelseitige Leiterplatten<br />

• HDI / SBU-Technik<br />

• buried und blind vias<br />

• mechanisches Bohren 0,15 mm<br />

• Plugging<br />

• Backplanes<br />

• Einpresstechnik<br />

• Dickkupfertechnik bis 250 μm<br />

• LDI-Belichtung (Laser Direct Imaging)<br />

• ultradünne Innenlagen ab 50 μm<br />

• Flying Probe oder Adapter Test<br />

• Musterservice<br />

• Impedanzkontrollierte Leiterplatten<br />

• Sondertechniken auf Anfrage<br />

Reihenfolge<br />

der Wertigkeit: Daten, Zeichnungen, Kundenspezifikationen, Normen<br />

5

6<br />

6<br />

Basismaterial<br />

6<br />

Basismaterial - – Technische Technische Daten Daten<br />

Basismaterial 6<br />

- Technische Daten<br />

Material für einseitige, doppelseitige und Multilayer<br />

Material Hersteller für einseitige, Type doppelseitige und TG Multilayer CTE-Z Bemerkung UL gelistet<br />

Basismaterial - Technische Daten<br />

Hersteller Isola Type DE 104 TG 135°C CTE-Z

8<br />

8<br />

8<br />

Standard Lagenaufbau Multilayer<br />

Standard Lagenaufbau Multilayer<br />

Standard Lagenaufbau Multilayer<br />

4-Lagen 4-Lagen Multilayer<br />

4-Lagen Multilayer<br />

6-Lagen 6-Lagen Multilayer Multilayer<br />

6-Lagen Multilayer<br />

8-Lagen Multilayer 8-Lagen Multilayer<br />

8-Lagen Multilayer<br />

Achtung: Kostenfaktor Prepregs !!<br />

Achtung: Kostenfaktor Prepregs !!<br />

10-Lagen Multilayer<br />

10-Lagen Multilayer<br />

10-Lagen Multilayer<br />

Zuschnittsformate<br />

Zuschnittsformate für Multilayer<br />

Zuschnittsformate für Multilayer<br />

Zuschnittsformate für Multilayer<br />

Format Länge Breite Nutzfläche Länge Nutzfläche Breite Fläche dm²<br />

Format F2 Länge 460 Breite 305 Nutzfläche 421 Länge Nutzfläche 269 Breite Fläche dm² 11,3<br />

F2 F5 460 532 305 406 421 494 269 370 11,3 18,3<br />

F5 F6 532 610 406 460 494 572 370 422 18,3 24,1<br />

F6 610 460 572 422 24,1<br />

Zuschnittsformate für einseitige und doppelseitige Leiterplatten<br />

Zuschnittsformate für einseitige für einseitige und doppelseitige und Leiterplatten doppelseitige Leiterplatten<br />

Format Länge Breite Nutzfläche Länge Nutzfläche Breite Fläche dm²<br />

Format F9 Länge 610 Breite 355 Nutzfläche 574 Länge Nutzfläche Breite 319 Fläche dm² 18,3<br />

F10<br />

F9 610<br />

610<br />

355<br />

460<br />

574<br />

574<br />

319<br />

424<br />

18,3<br />

24,3<br />

F10 F11 610 460 460 406 574 424 424 370 24,3 15,7<br />

F11 F12 460 460 406 305 424 424 370 269 15,7 11,4<br />

F12<br />

F13<br />

460<br />

532<br />

305<br />

406<br />

424<br />

496<br />

269<br />

370<br />

11,4<br />

18,4<br />

F13 F14 532 532 406 344 496 496 370 308 18,4 15,3<br />

F14<br />

F15<br />

532<br />

532<br />

344<br />

305<br />

496<br />

496<br />

308<br />

269<br />

15,3<br />

13,3<br />

F15 F16 532 532 305 425 496 496 269 389 13,3 19,3<br />

F16<br />

F17<br />

532<br />

532<br />

425<br />

355<br />

496<br />

496<br />

389<br />

319<br />

19,3<br />

15,8<br />

F17 F18 532 532 355 320 496 496 319 284 15,8 14,1<br />

F18<br />

F19<br />

532<br />

532<br />

320<br />

385<br />

496<br />

496<br />

284<br />

349<br />

14,1<br />

17,3<br />

F19 F20 532 580 385 355 496 544 349 319 17,3 17,4<br />

F20<br />

F21<br />

580<br />

406<br />

355<br />

355<br />

544<br />

370<br />

319<br />

319<br />

17,4<br />

11,8<br />

F21 F22 406 425 355 355 370 389 319 319 11,8 12,4<br />

F22 425 355 389 319 12,4<br />

Bitte unbedingt beachten:<br />

Es müssen zwischen den Leiterplatten/Nutzen auf dem Zuschnitt 7 mm für den Fräser berechnet werden. Nur so<br />

Bitte unbedingt beachten:<br />

können wir eine saubere Kontur gewährleisten.<br />

Es müssen zwischen den Leiterplatten/Nutzen auf dem Zuschnitt 7 mm für den Fräser berechnet werden. Nur so<br />

Die angegebenen Belegungsflächen gelten im Standardfall̶Sonderregelungen sind artikelspezifisch abzustimmen.<br />

können wir eine saubere Kontur gewährleisten.<br />

Mehrfach registriertes Verpressen kann bei HDI-Schaltungen mit mehreren durchkontaktierten Innenlagen erforder-<br />

Die angegebenen Belegungsflächen gelten im Standardfall̶Sonderregelungen sind artikelspezifisch abzustimmen.<br />

lich sein. Aufgrund der für ein Verpressen notwendigen Aufnahmesysteme sind nur reduzierte Belegungsflächen<br />

Mehrfach registriertes Verpressen kann bei HDI-Schaltungen mit mehreren durchkontaktierten Innenlagen erforder-<br />

einsetzbar.<br />

lich sein. Aufgrund der für ein Verpressen notwendigen Aufnahmesysteme sind nur reduzierte Belegungsflächen<br />

einsetzbar.<br />

ggp-Schaltungen GmbH An der Leege 2-4 37520 Osterode<br />

9<br />

ggp-Schaltungen GmbH An der Leege 2-4 37520 Osterode<br />

Tel.: 05522/962-200 Fax: 05522/962-222 mail: info@ggp-peters.de www.ggp-peters.de<br />

9<br />

9

10 Verfügbare Bohrer<br />

10<br />

10<br />

Verfügbare Bohrer<br />

Verfügbare Bohrer<br />

Verfügbare Bohrer<br />

Arten von Durchmesser Bohrungen größer 6,2 mm werden gefräst.<br />

Arten von Bohrungen<br />

Arten Es gibt von 7<br />

Es Durchmesser verschiedene<br />

gibt Bohrungen Arten<br />

6 verschiedene größer von<br />

Arten 6,2 Bohrungen mm von werden Bohrungen gefräst.<br />

Es gibt 7 verschiedene Arten von Bohrungen<br />

Arten von D Bohrungen<br />

= nicht durchkontaktierte Bohrung<br />

Es gibt D 7 E = nicht = durchkontaktierte Bohrung<br />

D verschiedene = nicht durchkontaktierte Arten von Bohrungen Bohrungen<br />

Bohrung<br />

F = Geschlossene Durchkontaktierungen (vias closed)<br />

E E = durchkontaktierte = durchkontaktierte Bohrungen<br />

Bohrung<br />

A = Blind Vias<br />

F F<br />

D<br />

=<br />

C<br />

Geschlossene =<br />

=<br />

Geschlossene<br />

nicht durchkontaktierte<br />

= Buried Vias<br />

Durchkontaktierungen<br />

Bohrung<br />

(vias closed)<br />

A<br />

E<br />

=<br />

Blind<br />

durchkontaktierte<br />

Vias<br />

Bohrung<br />

A B = Blind = Planar Vias verschlossene und Mikrovias Vias (plugged vias)<br />

C<br />

F<br />

=<br />

Buried<br />

Geschlossene<br />

Vias<br />

Durchkontaktierungen (vias closed)<br />

C B = A Buried =<br />

Planar<br />

Blind Vias Vias<br />

verschlossene Vias (plugged vias)<br />

C = Buried Vias<br />

ggp B = Standard: Planar verschlossene Klasse 1 & 2 Vias (plugged vias)<br />

B = Planar verschlossene Vias (plugged vias)<br />

A B C D E F<br />

ggp Sonderanforderungen Standard: Klasse 1 der & 2 Klasse 3 nur nach vorheriger Absprache mit der Geschäftsleitung, Werkleitung und dem<br />

Sonderanforderungen Qualitätsmanagement.<br />

ggp Standard: Klasse der<br />

1 1 & & Klasse<br />

2 2 3 nur nach vorheriger Absprache mit der Geschäftsleitung, Werkleitung und dem<br />

Auszug aus der Tabelle 3-2 der IPC-6012B<br />

Qualitätsmanagement.<br />

Sonderanforderungen der Klasse 3 nur nach vorheriger Absprache mit der Geschäftsleitung, Werkleitung und dem<br />

Auszug Sonderanforderungen aus der Tabelle 3-2 der IPC-6012B der Klasse 3 nur nach vorheriger Absprache mit der Geschäftsleitung, Werkleitung und<br />

Qualitätsmanagement.<br />

dem Qualitätsmanagement. Endoberfläche Klasse 1 Klasse 2 Klasse 3<br />

10<br />

Bohrerdurchmesser Verfügbar in Abstufungen<br />

Bohrerdurchmesser<br />

0,15 bis 6,20 mm<br />

Verfügbar in Abstufungen<br />

Von 0,05 mm<br />

0,15 Bohrerdurchmesser bis 6,20 mm Von Verfügbar 0,05 mm in Abstufungen<br />

Durchmesser 0,15 bis 6,20 größer mm 6,2 mm werden gefräst.<br />

Durchmesser größer 6,2 mm werden gefräst.<br />

Von 0,05 mm<br />

Auszug aus der Tabelle 3-2 der IPC-6012B<br />

Auszug aus der Tabelle 3-2 der IPC-6012B Endoberfläche<br />

Durchgangslöcher<br />

Klasse 1 Klasse 2 Klasse 3<br />

Durchgangslöcher<br />

Endoberfläche Klasse 1 Klasse 2 Klasse 3<br />

Kupfer² (kleinster Mittelwert) 20µm 20µm 25µm<br />

Kupfer² Mindestwert Durchgangslöcher<br />

(kleinster im dünnen Mittelwert) Bereich 20µm 18µm 20µm 18µm 25µm 20µm<br />

Mindestwert<br />

Sacklöcher<br />

Kupfer² (kleinster im dünnen Mittelwert) Bereich 18µm 20µm 18µm 20µm 20µm 25µm<br />

Sacklöcher<br />

Kupfer² Mindestwert (kleinster im dünnen Mittelwert) Bereich 20µm 18µm 20µm 18µm 25µm 20µm<br />

Kupfer² Mindestwert Sacklöcher (kleinster im dünnen Mittelwert) Bereich 20µm 18µm 20µm 18µm 25µm 20µm<br />

Mindestwert<br />

Sacklöcher Kupfer² (kleinster Mikrovias³<br />

im dünnen Mittelwert) Bereich 18µm 20µm 18µm 20µm 20µm 25µm<br />

Sacklöcher<br />

Kupfer² Mindestwert (kleinster<br />

Mikrovias³ im dünnen Mittelwert) Bereich 12µm 18µm 12µm 18µm 12µm 20µm<br />

Kupfer² Mindestwert Sacklöcher (kleinster im Mikrovias³ dünnen Mittelwert) Bereich 12µm 10µm 12µm 10µm 12µm 10µm<br />

Mindestwert<br />

Kernbereiche Kupfer² (kleinster im<br />

nicht<br />

dünnen Mittelwert) durchgehender<br />

Bereich<br />

Verbindungslöcher<br />

10µm 12µm 10µm 12µm 10µm 12µm<br />

Kernbereiche<br />

Kupfer² Mindestwert (kleinster im nicht dünnen Mittelwert)<br />

durchgehender Bereich Verbindungslöcher<br />

13µm 10µm 15µm 10µm 15µm 10µm<br />

Kupfer² Mindestwert Kernbereiche (kleinster im dünnen nicht Mittelwert) durchgehender Bereich Verbindungslöcher<br />

13µm 11µm 15µm 13µm 15µm 13µm<br />

Mindestwert<br />

Nicht Kupfer² durchgehende (kleinster im dünnen Mittelwert) Verbindungslöcher<br />

Bereich<br />

(> 2 Lagen)<br />

11µm 13µm 13µm 15µm 13µm 15µm<br />

Nicht<br />

Kupfer² Mindestwert durchgehende<br />

(kleinster im dünnen Mittelwert)<br />

Verbindungslöcher Bereich (> 2 Lagen)<br />

20µm 11µm 20µm 13µm 25µm 13µm<br />

Kupfer² Mindestwert Nicht durchgehende (kleinster im dünnen Mittelwert) Verbindungslöcher Bereich (> 2 Lagen)<br />

20µm 18µm 20µm 18µm 25µm 20µm<br />

Mindestwert Kupfer² (kleinster im dünnen Mittelwert) Bereich 18µm 20µm 18µm 20µm 20µm 25µm<br />

² Die Dicke der Kupfermetallisierung gilt für die Oberfläche und die Lochwandungen. Die Reduzierung der Kupferstärke beim Übergang<br />

Mindestwert im dünnen Bereich 18µm 18µm 20µm<br />

von der Oberfläche zur Lochwandung aufgrund der Planarisierung der Verbindungslochmetallisierung darf 50% der minimalen Oberflä-<br />

² Die Dicke der Kupfermetallisierung gilt für die Oberfläche und die Lochwandungen. Die Reduzierung der Kupferstärke beim Übergang<br />

chenkupferstärke nicht überschreiten.<br />

von der Oberfläche zur Lochwandung aufgrund der Planarisierung der Verbindungslochmetallisierung darf 50% der minimalen Oberflä-<br />

² Die Dicke der Kupfermetallisierung gilt für die Oberfläche und die Lochwandungen. Die Reduzierung der Kupferstärke beim Übergang<br />

chenkupferstärke nicht überschreiten.<br />

³ von Sackloch-Mikrovias der Oberfläche zur sind Lochwandung Sacklöcher mit aufgrund einem Durchmesser der Planarisierung 250 µm<br />

Kontur +/- 0,10 mm* +/- 0,15 mm +/- 0,15 mm +/- 0,15 mm<br />

Kontur +/- 0,10 mm* +/- 0,15 mm +/- 0,15 mm +/- 0,15 mm<br />

Fräsradius<br />

0,4 mm<br />

0,5 mm<br />

0,8 mm<br />

1,0 mm<br />

Fräsradius<br />

0,4 mm<br />

0,5 mm<br />

0,8 mm<br />

1,0 mm<br />

Steckerleisten<br />

+/- 0,05mm **<br />

-<br />

-<br />

-<br />

Steckerleisten<br />

Aspect Ratio (max. 1:8) ***<br />

Aspect Ratio (max. 1:8)<br />

+/- 0,05mm **<br />

-<br />

-<br />

-<br />

Dk 1:8 Bis 1:7 1:5 bis 1:6 < 1:5<br />

Dk 1:8 Bis 1:7 1:5 bis 1:6 < 1:5<br />

blind vias 1:0,8<br />

blind vias 1:0,8<br />

buried vias 1:8<br />

buried vias 1:8<br />

* Interner Hinweis: Aufnahmebohrungen innerhalb der LP erforderlich!<br />

* Interner Hinweis: Aufnahmebohrungen innerhalb der LP erforderlich!<br />

* ** Interner Interner Hinweis: Hinweis: Aufnahmebohrungen CCD-Kamera erforderlich innerhalb der = Mehrkosten LP erforderlich! durch erhöhten Aufwand<br />

Achten ** Interner Sie beim Hinweis: Layouten CCD-Kamera darauf, erforderlich immer innerhalb = Mehrkosten einer Klasse durch erhöhten zu bleiben. Aufwand Jeder Schritt in eine höhere Klasse ist ein Kosten-<br />

** Interner Hinweis: CCD-Kamera erforderlich = Mehrkosten durch erhöhten Aufwand<br />

faktor. Achten Artikel- Sie beim und Layouten kundenspezifische darauf, immer Vorgaben innerhalb einer sollten Klasse mit zu unserer bleiben. Technik Jeder Schritt abgestimmt in eine werden. höhere Klasse ist ein Kostenfaktor.<br />

Achten Sie beim Layouten darauf, immer innerhalb einer Klasse zu bleiben. Jeder Schritt in eine höhere Klasse ist ein Kostenfaktor.<br />

Artikel Plattendicke<br />

– und Kundenspezifische Vorgaben sollten mit unserer Technik abgestimmt werden.<br />

Artikel ***AR= – und Kundenspezifische Vorgaben sollten mit unserer Technik abgestimmt werden.<br />

geb. Durchmesser<br />

Kupferstärken<br />

im<br />

im<br />

Verhältnis<br />

Verhältnis<br />

zu<br />

zu<br />

Leiterzugbreiten<br />

Leiterzugbreiten-<br />

– und<br />

Abständen<br />

abständen<br />

Kupferstärken im Verhältnis zu Leiterzugbreiten – und Abständen<br />

Kupferstärke (Endkupfer) Leiterzugbreiten und –abstände<br />

Kupferstärke (Endkupfer) Leiterzugbreiten und –abstände<br />

35 µm 120 µm<br />

35 µm 120 µm<br />

70 µm 150µm<br />

70 µm 170 150µm<br />

105 µm 200µm<br />

105 µm 250 200µm<br />

140 µm 250µm<br />

140 µm 270 250µm<br />

210 µm 300µm<br />

210 µm 320 300µm<br />

250 µm 350µm<br />

250 µm 350µm<br />

Stegbreiten Stopplack<br />

Stegbreiten Stopplack<br />

80µm<br />

80µm<br />

100µm<br />

100µm<br />

170µm<br />

170µm<br />

170µm<br />

170µm<br />

170µm<br />

170µm<br />

200µm<br />

200µm<br />

Zur möglichst gleichmäßigen Gestaltung des Layouts in Bezug auf die Dimensionsstabilität des Materials der Innenlagen, sowie zur gleichmäßigen<br />

Zur möglichst gleichmäßigen Gestaltung des Layouts in Bezug auf die Dimensionsstabilität des Materials der Innenlagen, sowie zur gleichmäßigen<br />

Feldverteilung im Galvanik-Prozeß der Außenlagen, sind größere Freiflächen (Innen – und Außenlagenbilder) mit Aufrasterungen zu versehen, die<br />

Feldverteilung im Galvanik-Prozeß der Außenlagen, sind größere Freiflächen (Innen – und Außenlagenbilder) mit Aufrasterungen zu versehen, die<br />

der Dichte des Leiterbildes entsprechen.<br />

der Dichte des Leiterbildes entsprechen.<br />

Diese werden außerhalb der Leiterplatte bzw. des Kundennutzens durch die CAM-Abteilung ohne Anweisung der Arbeitsvorbereitung gesetzt, inner-<br />

Diese werden außerhalb der Leiterplatte bzw. des Kundennutzens durch die CAM-Abteilung ohne Anweisung der Arbeitsvorbereitung gesetzt, innerhalb<br />

des Layouts nur mit Anweisung der Arbeitsvorbereitung nach Kundenrücksprache.<br />

halb des Layouts nur mit Anweisung der Arbeitsvorbereitung nach Kundenrücksprache.<br />

11<br />

11<br />

11

12<br />

Allgemeine Designrichtlinien<br />

Allgemeine Designrichtlinien<br />

Leiterbildstrukturen und Lötaugengestaltung<br />

Leiterbildstrukturen und Lötaugengestaltung<br />

Die angegebenen Leiterbreiten und Iso-Abstände gelten für Kupferkaschierungen von 2 als . Phase: Bohr.-Ø Lötaugen ohne Stopl.- Auge<br />

(Fotosensitiver LSM-Stegbreite<br />

Freistellung Gießlack) bei Endkupferstärke 105µm C<br />

schränkung) Bohrungen der Lötstoppmaske lackfrei bei auge DK-Bohrungen (voll belichtet) Bohr.-Ø / Pads<br />

Kostenfaktor: * LSM-Stegbreite nach dem 1 Entwickeln<br />

Kostenfaktor: 2<br />

(Fotosensitiver Gießlack)<br />

bei Endkupferstärke 210µm C<br />

Zuordnung ≤ 0,35mm<br />

Details<br />

3 170 . Phase: Lötaugen ohne 150*<br />

2 . Phase: Lötaugen ohne Stopl.- Auge<br />

Kostenfaktor: 170 3 * 150*<br />

Standard 3 . Phase: Lötaugen ohne Sonderanforderung<br />

Stopl.- Auge<br />

Reststegbreite vom Basismaterial zwischen NDK-Bohrungen ≥ 100 -<br />

*<br />

Freistellung der LSM Zuordnung ggp-Schaltungen GmbH An der Leege 2-4 37520 A Osterode Details ≥ 100 Standard ≥ 50 Sonderanforderung<br />

Lochwandabstand D ≥ 500 -<br />

Variante<br />

Freistellung 4: Partieller der Lötstoppmaske Umsteigerzudruck bei / Durchsteigerfüller DK-Bohrungen mit 2K-Lack / Pads SD2361 grün. Bohr.-Ø ≥ 0,40mm - ≤ 0,90mm �<br />

Abstand Leiter Freistellung Tel.: der 05522/962-200 Lötstoppmaske LSM Fax: 05522/962-222 bei DK-Bohrungen mail: info@ggp-peters.de / Pads www.ggp-peters.de<br />

Anwendung<br />

/ Kupfer<br />

nicht<br />

zu<br />

für<br />

LSM<br />

Finepitchtechnik geeignet. L1 & Lx: Lötaugen im LSL<br />

B<br />

freigestellt<br />

A ≥ 100<br />

Kostenfaktor:<br />

≥<br />

2<br />

100 ≥ 75 ≥ 50<br />

LSM-Stegbreite Abstand bei Endkupferstärke Leiter / Kupfer 35µm zu LSM C B 80 ≥ 100 60* * ≥ 75<br />

* nach dem Entwickeln Zuordnung Details Standard<br />

Sonderanforderung<br />

Nur das in der EDV verfügbare Dokument unterliegt dem Änderungsdienst Seite 2 / 3<br />

LSM-Stegbreite LSM-Stegbreite bei Endkupferstärke bei Endkupferstärke 70µm 35µm C C 100 80 80* 60*<br />

Freistellung der LSM A ≥ 100 ≥ 50<br />

ggp-Schaltungen GmbH<br />

LSM-Stegbreite LSM-Stegbreite bei Endkupferstärke bei Endkupferstärke 105µm 70µm<br />

Abstand Leiter / Kupfer zu LSM<br />

An der Leege 2-4<br />

C<br />

37520 Osterode<br />

C 170<br />

B<br />

100<br />

≥ 100<br />

150* 80*<br />

≥ 75<br />

LSM-Stegbreite LSM-Stegbreite bei Endkupferstärke Tel.: bei 05522/962-200 Endkupferstärke 210µm Fax: 105µm 05522/962-222<br />

LSM-Stegbreite bei Endkupferstärke 35µm<br />

mail: C info@ggp-peters.de C 170 www.ggp-peters.de 170<br />

C 80<br />

150* 150*<br />

60*<br />

Reststegbreite LSM-Stegbreite vom Basismaterial bei Endkupferstärke zwischen NDK-Bohrungen 210µm<br />

LSM-Stegbreite bei Endkupferstärke 70µm<br />

C ≥ 100<br />

C<br />

170<br />

100<br />

- 150*<br />

80*<br />

Lochwandabstand Reststegbreite vom Basismaterial zwischen NDK-Bohrungen D<br />

LSM-Stegbreite bei Endkupferstärke 105µm<br />

≥ 500<br />

C<br />

≥ 100<br />

170<br />

-<br />

-<br />

150*<br />

Lochwandabstand<br />

LSM-Stegbreite bei Endkupferstärke 210µm<br />

D<br />

C<br />

≥ 500<br />

170<br />

-<br />

150*<br />

Einpresstechnik<br />

Reststegbreite vom Basismaterial zwischen NDK-Bohrungen<br />

* nach dem Entwickeln<br />

≥ 100 -<br />

12<br />

Einpresstechnik Standardtoleranz+0,09 / -0,06 (Sonderanforderung +/- 0,05)<br />

Achtung: Toleranzfenster von 0,15 mm sollte eingehalten werden.<br />

Lochwandabstand * nach dem Entwickeln<br />

D ≥ 500<br />

ggp-Schaltungen GmbH An der Leege 2-4 37520 Osterode<br />

*nach dem Entwickeln<br />

ggp-Schaltungen GmbH An der Leege 2-4 37520 Osterode<br />

* nach dem Entwickeln<br />

-<br />

13<br />

Detail A:<br />

SMD<br />

Detail A:<br />

Detail B:<br />

Detail C:<br />

Detail D:<br />

Detail A Detail B Detail C Detail D<br />

Detail A:<br />

Detail B:<br />

Detail C:<br />

Abstand Stopplack zum Lötauge<br />

Abgedeckter Leiter zu freien Pad<br />

Stopplacksteg<br />

zwischen 2 Pads<br />

Stopplacksteg zwischen 2 Pads<br />

Detail C:<br />

1 =Kupfer überdeckt mit Lötstoppmaske<br />

2 =Kupfer<br />

3 =Bohrung in Pad<br />

4 =Lötstoppmaskenstege entfernt<br />

5 =Lötstoppmaskenstege<br />

6 =Lötstoppmaske auf Basismaterial<br />

Detail D:<br />

13<br />

13<br />

1 =Kupfer überdeckt mit Lötstoppmaske<br />

1 =Kupfer überdeckt mit Lötstoppmaske<br />

2 =Kupfer<br />

2 =Kupfer<br />

2 =Kupfer<br />

3 =Bohrung 3 =Bohrung in Pad in Pad<br />

1 =Kupfer überdeckt mit Lötstoppmaske<br />

3 =Bohrung in Pad<br />

4 =Lötstoppmaskenstege entfernt<br />

4 =Lötstoppmaskenstege entfernt<br />

2 =Kupfer<br />

5 =Lötstoppmaskenstege 4 =Lötstoppmaskenstege entfernt<br />

5 =Lötstoppmaskenstege<br />

6 =Lötstoppmaske auf Basismaterial 3 =Bohrung in Pad<br />

5 =Lötstoppmaskenstege<br />

6 =Lötstoppmaske auf Basismaterial<br />

4 =Lötstoppmaskenstege entfernt<br />

6 =Lötstoppmaske auf Basismaterial<br />

Stopplacksteg zwischen 2 Pads Detail C: Lochwandabstand zwischen 2 Bohrungen<br />

Auslegung der DK-Bohrungen bei chem. Oberflächen<br />

Auslegung der DK-Bohrungen bei chem. Oberflächen<br />

Variante 1 Variante 2 Variante 3<br />

13<br />

Lochwandabstand zwischen 2 Bohrungen<br />

Detail D:<br />

Tel.: 05522/962-200 Fax: 05522/962-222 mail: info@ggp-peters.de www.ggp-peters.de<br />

13<br />

1 =Kupfer überdeckt mit Lötstoppmaske<br />

5 =Lötstoppmaskenstege<br />

6 =Lötstoppmaske auf Basismaterial<br />

Detail D:<br />

Detail D:<br />

13

Lötstopplacke und Sonderlacke<br />

Bei ggp verfügbare Lacke<br />

• Gießlack<br />

-Sun Chemical IMAGECURE AQ XV501T Matt, grün HF<br />

• Fotosensible Lötstopplacke Siebdruck<br />

-Sun Chemical Imagecure Smart XV501T-4 grün HF<br />

-Sun Chemical Imagecure XV501T Blau<br />

-Sun Chemical Imagecure Smart XV501T-4 Rot HF<br />

-Peters Elpemer SD 2497 weiß<br />

-Peters Elpemer SD 2447 schwarz<br />

-Peters Elpemer SD 2463 Flex HF grün<br />

-Peters Elpemer SD 2467 grün<br />

• 2 Komponenten Lötstopplacke<br />

-Coates ZKS/O -Weiss / Gelb / Grün / Blau / Rot / Schwarz / Grau<br />

-Peters SD 2468 NB-M Grün Matt<br />

-Sun Chemical XZ100 Weiss<br />

• UV-Lacke<br />

-Coates PC UV/K-Gelb / Schwarz<br />

-Sun Chemical XV 1300 UV Weiss<br />

-Peters Ätzresist SD 2050 UV-VH<br />

• Carbon- und Silberleitlacke<br />

-Peters Carbon SD2841 HAL-IR<br />

-Acheson Minico M2001 - M2015RS Widerstandspaste<br />

-Acheson Minico M 4100 Silberleitlack<br />

• Durchsteigerfüller<br />

-Peters Durchsteigerfüller SD 2361 Grün<br />

• Abziehlacke<br />

-Peters Abziehlack SD 2955<br />

-Peters Abziehlack SD 2954<br />

-Peters Abziehlack SD 2962<br />

Wichtige Layoutkriterien für den Stopplack:<br />

„Einläufe bei Umsteigerbohrungen“<br />

Einseitig verschlossene Bohrungen bzw. beidseitig<br />

verschlossene Bohrungen verursachen<br />

eine Chemieverschleppung im nachfolgenden<br />

Oberfl ächenprozess und reduzieren die Lagerzeit<br />

und Lötfähigkeit der LP und führen im Feld<br />

zu E- Korrosion und damit zum Ausfall.<br />

Eine mit Stopplack verschlossene DK- Bohrung<br />

ist nie zu 100 % verschlossen, da Risse im Lack,<br />

durch thermische Belastung, zu Kavernen und<br />

damit zu Ablagerungen von Chemieresten aus<br />

den Endoberfl ächenprozessen führen.<br />

Selbst bei der HAL- Oberfl äche führen solche<br />

teilverschlossenen Bohrungen zu E- Korrosion,<br />

da die Gefahr besteht, dass Kupfer in der Hülse<br />

nicht mit Lack bzw. nicht mit dem Endoberfl<br />

ächenmetall ausreichend geschützt ist.<br />

Deshalb müssen die Vias vollständig von<br />

Lötstopplack frei sein. Defi nition Einläufe:<br />

Lichtundurchlässige Lötaugen zur Verhinderung<br />

der UV- Belichtung von Lackresten in den<br />

DK-Bohrungen.<br />

Diese Einläufe müssen im Minimum 0,05 mm<br />

umlaufend größer als Bohrdurchmesser sein.<br />

Bei Kunden, die die Umsteiger trotz ggp-Mitteilung<br />

weiterhin geschlossen haben möchten,<br />

ist eine Rücksprache mit ggp zwingend erforderlich.<br />

Endoberfl ächen<br />

Endoberflächen<br />

Endoberflächen<br />

Endoberflächen<br />

Endoberflächen<br />

Oberfläche<br />

Oberfläche<br />

Oberfläche<br />

(Chemielieferant)<br />

(Chemielieferant)<br />

(Chemielieferant)<br />

Oberfläche<br />

(+max. 3 AT)<br />

Hot-Air-Levelling verbleit<br />

Hot-Air-Levelling verbleit<br />

Hot-Air-Levelling verbleit<br />

(Feinhütte)<br />

(Feinhütte)<br />

(Feinhütte) Hot-Air-Levelling verbleit<br />

X<br />

X<br />

X<br />

X<br />

2-50µm<br />

2-50µm<br />

2-50µm<br />

2-50µm<br />

12 Monate<br />

12 Monate<br />

12 Monate<br />

12 Monate<br />

Hot-Air-Levelling bleifrei<br />

Hot-Air-Levelling bleifrei<br />

Hot-Air-Levelling bleifrei<br />

(Balver Zinn)<br />

(Balver Zinn)<br />

(Balver Hot-Air-Levelling Zinn) bleifrei*<br />

X<br />

X<br />

X<br />

X<br />

2-50µm<br />

2-50µm<br />

2-50µm<br />

2-50µm<br />

12 Monate<br />

12 Monate<br />

12 Monate<br />

12 Monate<br />

Chemisch Zinn *<br />

X<br />

Chemisch Zinn *<br />

X<br />

Chemisch Zinn *<br />

X<br />

(MacDermid)<br />

(MacDermid)<br />

(MacDermid)<br />

Chemisch Zinn ** X<br />

Chemisch Ni/Au (lötbar oder bondbar)<br />

Ab<br />

Chemisch Ni/Au (lötbar oder bondbar)<br />

Ab<br />

Chemisch Ni/Au (lötbar oder bondbar)<br />

Ab<br />

ENIG (Umicore)<br />

Juli X 2010<br />

(Umicore)<br />

Juli Ab 2010<br />

(Umicore)<br />

Juli 2010<br />

Oktober 2010<br />

Galvanisch Ni/Au Ni/Au<br />

Galvanisch Ni/Au<br />

Galvanisch Ni/Au<br />

(Enthone)<br />

(Enthone)<br />

(Enthone)<br />

X<br />

X<br />

X<br />

X<br />

X<br />

X<br />

Min 1 µm<br />

Min 1 µm<br />

Min 1 µm<br />

Min 1 µm<br />

4-6µm Ni; 0,05-0,15µm<br />

4-6µm Ni; 0,05-0,15µm<br />

4-6µm Ni; 0,05-0,15µm<br />

4-6µm Ni; ≥0,05µm<br />

Min 4µm Ni; 0,45-3µm<br />

Min 4µm Ni; 0,45-3µm<br />

Min 4µm (Standard Ni; 0,45-3µm 1 )<br />

(je nach Anwendung)<br />

(je nach Anwendung)<br />

(je nach Anwendung)<br />

6 Monate<br />

6 Monate<br />

6 Monate<br />

12 Monate<br />

12 Monate<br />

12 Monate<br />

12 Monate<br />

12 Monate<br />

12 Monate<br />

12<br />

Monate<br />

Monate<br />

12 Monate<br />

Chemisch Chemisch Silber Silber<br />

Chemisch Silber<br />

Chemisch Silber<br />

(MacDermid)<br />

(MacDermid)<br />

(MacDermid)<br />

X<br />

X<br />

X 0,15-0,3µm<br />

0,15-0,3µm<br />

0,15-0,3µm<br />

12 12 Monate<br />

12 Monate<br />

12 Monate<br />

* Bei OSP Leiterplattendicke von 0,3mm bis 0,75 mm ist Hal nur in einem speziellen X Rahmen möglich. 0,2-0,5µm Leiterplatten von 0,8mm 6 Monate bis 1,15 mm<br />

OSP<br />

X 0,2-0,5µm 6 Monate<br />

OSP<br />

X 0,2-0,5µm 6 Monate<br />

sind (Enthone) nur in den Formaten F2 und F5 möglich. Von 1,2mm bis 3,15mm sind alle LPs ohne Probleme zu verzinnen. Ab 3,2mm setzen wir<br />

(Enthone)<br />

Oberflächen in %<br />

(Enthone)<br />

nur noch chemische Oberflächen Oberfläche ein. in %HAL bleifrei HAL verbleit chemisch Zinn chemisch Nickel/Gold galvanisch Nickel/Gold Sonstige<br />

Nanofinish<br />

x 55nm 12 Monate<br />

Nanofinish<br />

53,80 11,60 x 15,70 15,20 55nm 3,40<br />

0,30 12 Monate<br />

Nanofinish **Bei Einhaltungen der speziellen Lageranforderungen und Verarbeitungsbedingungen x garantiert 55nm ggp 12 Monate Lötbarkeit. 12 Monate Bitte unbe-<br />

(Enthone)<br />

(Enthone)<br />

(Enthone) dingt die Herstellerangaben der Firma MacDermid beachten.<br />

* Bei Einhaltungen der speziellen Lageranforderungen und Verarbeitungsbedin-<br />

* Bei Einhaltungen der speziellen Lageranforderungen und Verarbeitungsbedin-<br />

* Bei Oberfl Einhaltungen ächenverteilung der speziellen bei Lageranforderungen ggp in 2011<br />

und Verarbeitungsbedingungen<br />

garantiert ggp 12 Monate Lötbarkeit. Bitte unbedingt die Herstellerangagungen<br />

garantiert ggp 12 Monate Lötbarkeit. Bitte unbedingt 3,4% die Herstelleranga-<br />

0,3%<br />

gungen garantiert ggp 12 Monate Lötbarkeit. Bitte unbedingt die Herstellerangaben<br />

der Chemielieferanten beachten.<br />

ben der Chemielieferanten beachten.<br />

15,2%<br />

ben der Chemielieferanten beachten.<br />

Oberflächenverteilung bei ggp in 2009<br />

Oberflächenverteilung bei ggp in 2009<br />

Oberflächenverteilung bei ggp in 15,7% 2009<br />

14 15<br />

16<br />

Chemisch<br />

Ni / Au<br />

Inhouse Dienstleiter<br />

Inhouse Dienstleiter<br />

Inhouse Dienstleiter<br />

(+max. 3 AT)<br />

(+max. 3 AT)<br />

Inhouse (+max. Dienstleiter<br />

3 AT)<br />

11,6%<br />

Dicke<br />

Dicke<br />

Dicke<br />

Dicke<br />

Oberflächenverteilung bei ggp in 2010<br />

Chemisch Sn<br />

ggp-Schaltungen GmbH An der Leege 2-4 37520 Osterode<br />

ggp-Schaltungen GmbH An der Leege 2-4 37520 Osterode<br />

ggp-Schaltungen GmbH An der Leege 2-4 37520 Osterode<br />

Lötbarkeit<br />

HAL bleifrei<br />

HAL verbleit<br />

chemisch Zinn<br />

53,8% chemisch Nickel/Gold<br />

galvanisch Nickel/Gold<br />

Sonstige<br />

Oben: HAL bei ggp<br />

Oben: HAL bei ggp<br />

Oben: HAL bei ggp<br />

Unten: chemisch Sn bei ggp<br />

Unten: chemisch Sn bei ggp<br />

Unten: chemisch Sn bei ggp<br />

Tel.: 05522/962-200 Fax: 05522/962-222 mail: info@ggp-peters.de www.ggp-peters.de<br />

Tel.: 05522/962-200 Fax: 05522/962-222 mail: info@ggp-peters.de www.ggp-peters.de<br />

Tel.: 05522/962-200 Rechts oben: HAL bei ggp Fax: 05522/962-222 Rechts unten: chemisch Sn bei ggp mail: info@ggp-peters.de Links unten: chemisch Ni/Au bei www.ggp-peters.de<br />

ggp<br />

Lötbarkeit<br />

Lötbarkeit<br />

Lötbarkeit<br />

15<br />

15 15<br />

HAL<br />

HAL bleifrei

16<br />

Mechanische Endbearbeitung<br />

16<br />

Mechanische Endbearbeitung<br />

Verfügbare Werkzeuge<br />

Verfügbare Werkzeuge<br />

Fräser in mm:<br />

0,80 1,00 1,20 1,60 2,00 2,40 3,00<br />

• Fräser in mm:<br />

0,80 1,00 1,20 1,60 2,00 2,40 C 3,00<br />

Nippeln in mm:<br />

0,50 0,60 0,65 0,70 0,75 0,80 0,85<br />

• Nippelbohrer in mm:<br />

0,90 0,95 1,00<br />

0,50 0,60 0,65<br />

1,20 1,25 1,30<br />

1,30 1,35 1,40<br />

1,05 1,10 1,15<br />

0,70 0,75 0,80<br />

1,35 B 1,40 1,45<br />

1,45 1,50 1,55<br />

0,85 0,90<br />

1,60 1,65<br />

0,95 1,00 1,05 1,10 1,15 1,20 1,25<br />

A<br />

• Stichel in Grad:<br />

30° 60° 90° 140°<br />

Alle Leiterplatten sowie alle Ausbrüche und Tiefenfräsungen werden bei ggp gefräst.<br />

Für Schlitze setzen wir Nippelbohrer ein, da bei diesen weniger Gefahr von Werkzeugbruch besteht.<br />

Alle Leiterplatten sowie alle Ausbrüche und Tiefenfräsungen werden bei ggp gefräst.<br />

Für Schlitze setzen wir Nippelbohrer ein, da bei diesen weniger Gefahr von Werkzeugbruch besteht.<br />

Ritztechnik<br />

1,50 1,55 1,60 1,65<br />

Sticheln in Grad:<br />

30° 60° 90° 140°<br />

• Ritztechnik<br />

Eine sehr beliebte Methode bei rechteckigen Konturen ist die Ritztechnik für die Nutzenfertigung. Standard Ritzwinkel<br />

sind 30°. Unsere Maschinen sind auch für Sprungritzen ausgelegt. So können auch Teilbereiche geritzt werden.<br />

Die Reststegtiefe ist variabel. Empfohlen wird aber hier der Standardwert.<br />

Eine sehr beliebte Methode bei rechteckigen Konturen ist die Ritztechnik für die Nutzenfertigung. Standard Ritzwinkel sind 30°. Un-<br />

sere Maschinen sind auch für Sprungritzen ausgelegt. So können auch Teilbereiche geritzt werden. Die Reststegtiefe ist variabel.<br />

Empfohlen wird aber hier der Standardwert.<br />

D<br />

Ritzwinkel 30° +/- 3°<br />

Wichtig :<br />

Kupferflächen (Lötaugen, Leiterbahnen ect.) mindestens 0,6mm von der Ritzkante/Kontur zurückziehen.<br />

Weitere Anwendungsmöglichkeiten: Ritzwinkel 90°, Reststeg frei wählbar, mindestens 0,2mm<br />

- Ritzwinkel 30° +/- 3°<br />

Reststeg̶Tiefe (RS) Standard 0,4mm<br />

- Reststeg-Tiefe Minimum (RS) 0,2mm Standard 0,4mm<br />

Toleranz +/- 0,1mm Minimum 0,2mm<br />

Toleranz +/- 0,05mm<br />

Toleranz der Ritzung Vor – zur Rückseite (VR)<br />

≤ +/- 0,1mm - Toleranz der Ritzung Vor – zur Rückseite (VR)<br />

≤ +/- 0,1mm<br />

Maximale horizontale Stegabweichung von der Mit-<br />

- Maximale horizontale Stegabweichung von der Mittellinie<br />

tellinie ≤ +/ - 0,1mm<br />

≤ +/ - 0,1mm<br />

Maximale - Maximale vertikale Stegabweichung vertikale Stegabweichung zwischen der zwischen der<br />

oberen und oberen unteren und Ritzung unteren ≤ +/ - Ritzung 0,1mm ≤ +/ - 0,1mm<br />

- RT1 / RT2 = Ritztiefe<br />

RT1 / RT2 = Ritztiefe<br />

Wichtig: Kupferfl ächen (Lötaugen, Leiterbahnen ect.) mindestens 0,6mm von der Ritzkante/Kontur zurückziehen.<br />

Weitere Anwendungsmöglichkeiten: Ritzwinkel 90°, Reststeg frei wählbar, mindestens 0,2mm.<br />

Mechanische Bearbeitung<br />

Frästechnik<br />

Der Standarddurchmesser des Fräsers ist 2,4mm. Die nachfolgenden Grafi ken erläutern die verschiedenen Arten<br />

von Sollbruchstellen der Nutzenfertigung.<br />

Rahmen-Leiterplatte Leiterplatte-Leiterplatte<br />

17

Mechanische Bearbeitung<br />

Röntgenbohren und Röntgenkontrolle<br />

Mit der Röntgenbohrmaschine ermöglichen wir uns eine bessere Registrierung und eine optimale Auswahl an Formaten.<br />

Die Registrierung erfolgt nach dem Verpressen der Lagen. Dehnung und Schrumpfung werden kompensiert.<br />

Mit der zusätzlichen Röntgeninspektion von Glenbrook setzen wir ein hochaufl ösendes Echtzeit Röntgen- und Visionsgerät<br />

ein. Die patentierte Röntgenspiegeltechnik ermöglicht die sofortige Betrachtung und Kontrolle der gebohrten<br />

verpressten Multilayer.<br />

Anfasen von Steckkontakten<br />

Als zusätzlichen Service bietet ggp das Anfasen von Steckkontakten. Mögliche Varianten:<br />

• Anfasen mit Kantenfaser • Anfasen mit Stichelfräser • Anfasen mit Ritzmesser<br />

Übersicht Fertigungstoleranzen<br />

Übersicht 1 Fertigungstoleranzen<br />

E Leiterbild / Leiterbild ≤ 150<br />

Nach Abb.<br />

Zuordnung<br />

Nennmaß- > 150<br />

1<br />

Positionsgenauigkeit<br />

bereich<br />

F Leiterbild / Bohrung ≤ 150<br />

E Leiterbild / Leiterbild ≤ 150 > 150<br />

> 150<br />

G Leiterbild / Kontur<br />

≤ 150<br />

F Leiterbild / Bohrung ≤ 150 > 150<br />

Leiterbild / Ritzkontur<br />

> 150<br />

G H Leiterbild Bohrungen / Kontur in einem Bohrprogramm ≤ 150 ≤ 150<br />

> 150 > 150<br />

H I Bohrungen Bohrungen in einem in unterschiedlichen Bohrprogramm Bohrprogrammen ≤ 150 ≤ 150<br />

> 150 > 150<br />

I K Bohrungen Bohrungen in unterschiedlichen + Kontur in einem Bohrprogrammen Programm ≤ 150 ≤ 150<br />

> 150 > 150<br />

K L Bohrungen Bohrungen + Kontur + Kontur in einem in unterschiedlichen Programm Programmen ≤ 150 ≤ 150<br />

> 150 > 150<br />

18 19<br />

Nach Abb.<br />

± 0,075<br />

Standard- ± 0,100<br />

Toleranz<br />

± 0,125<br />

± 0,075 ± 0,150<br />

± 0,100<br />

± 0,250<br />

± 0,125 ± 0,300<br />

± 0,150 ± 0,070<br />

± 0,250 ± 0,050**<br />

± 0,300 ± 0,100**<br />

± 0,075** ± 0,175**<br />

± 0,100** ± 0,200**<br />

± 0,175** ± 0,100<br />

± 0,200** ± 0,125<br />

± 0,100 ± 0,200<br />

± 0,125 ± 0,250<br />

* Sonder-<br />

± 0,075<br />

Anforderung<br />

± 0,050<br />

± 0,050 ± 0,075<br />

± 0,075<br />

± 0,150<br />

± 0,050 ± 0,200<br />

± 0,075<br />

± 0,150 ± 0,050<br />

± 0,200 ± 0,075<br />

± 0,050 ± 0,150<br />

± 0,075 ± 0,175<br />

± 0,150 ± 0,075<br />

± 0,175 ± 0,100<br />

± 0,075 ± 0,150<br />

± 0,100 ± 0,200<br />

L<br />

A<br />

Bohrungen<br />

Kontur gefräst<br />

+ Kontur in unterschiedlichen Programmen ≤ 150<br />

-<br />

± 0,200<br />

± 0,150<br />

± 0,150<br />

± 0,100<br />

Kontur geritzt<br />

> 150<br />

-<br />

± 0,250<br />

± 0,200<br />

± 0,200<br />

± 0,150<br />

A Kontur Leiterbild gefräst L1 / Ln in einem Kern - - ± 0,200 ± 0,050 ± 0,100 0,030<br />

Leiterbild L1 / Ln von Kern zu Kern - ± 0,100 -<br />

Leiterbild L1 / Ln in einem Kern - ± 0,050 0,030<br />

Leiterbild Lötstopplackfreistellung L1 / Ln von Kern zu Kern - - ± 0,100 umlfd. 0,100 umlfd. - 0,050<br />

Toleranzen Tiefenfräsen - ± 0,050<br />

Lötstopplackfreistellung - umlfd. 0,100 umlfd. 0,050<br />

** gilt für Bohrdurchmesser ≥ 0,80mm, bei < 0,80mm zusätzlich ± 0,025mm, bei < 0,35mm zusätzlich ± 0,040mm<br />

Abbildung 1 : Alle Maße in mm<br />

Zuordnung<br />

Positionsgenauigkeit<br />

Nennmaß-<br />

bereich<br />

Standard-<br />

Toleranz<br />

* Achtung: Kosten!<br />

* Sonder-<br />

Anforderung<br />

± 0,050<br />

19

20<br />

Flex- und Starrflex Leiterplatten<br />

20<br />

Flex – und Starrflex Leiterplatten<br />

Man Man unterscheidet in in folgenden Kategorien: Materialauswahl<br />

Flexible Leiterplatten<br />

Verstärkte flexible<br />

Leiterplatten<br />

Starrflexible<br />

Leiterplatten<br />

Leiterplatte<br />

Einseitig Einseitig Doppelseitig<br />

Mehrlagig<br />

Doppelseitig Doppelseitig Flexlage (n)<br />

Innen liegend<br />

Mehrlagig Mehrlagig Flexlage (n)<br />

Empfehlung zur Ermittlung der minimalen Länge der flexiblen Bereiche<br />

Darstellung einer starr-flexiblen Leiterplatte<br />

Empfehlung zur Ermittlung der minimalen Länge der flexiblen Bereiche<br />

Darstellung einer starr-flexiblen Leiterplatte im gebogenen Zustand bei 90°<br />

A Harz-Kleberfluß<br />

Aussen liegend<br />

Semiflexible biegsame<br />

Leiterplatten<br />

Einseitig<br />

Doppelseitig<br />

Mehrlagig<br />

b = Abstand zwischen den starren<br />

Abb. 1 Darstellung einer starr-flexiblen Leiterplatte<br />

b Abstand zwischen den starren Bereichen ohne ohne Harz-Kleberfluß Harz-Kleberfluss<br />

a = Abstand zwischen den starren<br />

a Abstand zwischen den starren Bereichen mit Harz-Kleberfluß<br />

Bereichen mit Harz-Kleberfluss<br />

r Biegeradius<br />

α maximaler Biegewinkel<br />

U Umfang<br />

π 3,1415927<br />

Abb 2 Darstellung einer starr-flexiblen Leiterplatte im gebogenen Zustand bei 90°<br />

Hinweis:<br />

A = Harz-Kleberfluss<br />

r = Biegeradius<br />

a = maximaler Biegewinkel<br />

U = Umfang<br />

= 3,1415927<br />

Formeln: U = 2r x π<br />

Formeln: U = 2r x n<br />

b = 2r x π x α /360<br />

b = 2r x x a /360<br />

Der Abstand zwischen den starren Teilen (Länge des flex. Bereichs) soll den Wert 4,1 mm nicht unterschreiten.<br />

Hinweis:<br />

Dies ist nach ggp Erfahrungen der absolute Grenzwert.<br />

Produktion, Integration, Montage und eventuelle Reperaturen der Baugruppen beanspruchen den Flexteil zusätzlich, so dass<br />

Der Abstand zwischen den starren Teilen (Länge des flex. Bereichs) soll den Wert 4,1 mm nicht unterschreiten.<br />

Dies eine ist Verlängerung nach ggp Erfahrungen des Flexteils der auf absolute 6mm mit Grenzwert.<br />

Sicherheit sinnvoll ist.<br />

Produktion, Integration, Montage und eventuelle Reparaturen der Baugruppen beanspruchen den Flexteil zusätzlich,<br />

so dass eine Verlängerung des Flexteils auf 6 mm mit Sicherheit sinnvoll ist.<br />

• Was ist AP-, LF- und FR-Laminat?<br />

AP (All Polyimid) kleberloses Polyimid Aufbau = Cu – Polyimid - Cu<br />

LF Polyimid mit Kleber Aufbau = Cu – Kleber - Polyimid – Kleber - Cu<br />

FR Polyimid mit modifiziertem Epoxidharzkleber mit Acrylanteil Aufbau = Cu – Kleber - Polyimid – Kleber – Cu<br />

• Deckfolie oder Flexlack?<br />

- Flexlack übersteht deutlich mehr Biegezyklen als der Standard-LSL aber weniger als eine Deckfolie.<br />

- Flexlack kann nicht bei mittig liegenden flexiblen Lagen verwendet werden.<br />

- Die Deckfolie wird aufgepresst und besteht meistens aus LF- oder FR-Material.<br />

- Deckfolie wird bei allen Anwendungen gewählt, die sehr viele Biegezyklen (Beatmungsgerät, Drucker) aushalten müssen.<br />

• Produkteigenschaften<br />

AP: Dauerbetriebstemperatur ~ 170° - 200°<br />

LF & FR: Dauerbetriebstemperatur ~ 130°<br />

Hinweis: LF-Material ist nicht UL gelistet!<br />

- Biegeradius Deckfolie? empfohlen ≥ 1,5mm<br />

- LF-Materialien (Isofolie / Klebefolie = relativ klar bzw. durchsichtig) bei engen Biegeradien einsetzen<br />

- Nachteil: nicht UL-gelistet!<br />

- FR-Materialien (leicht milchig und nicht durchsichtig) Acrylkleber wurde zum Teil durch Epoxid ersetzt<br />

- Vorteil: UL-gelistet.<br />

- Biegeradius Flexlack? empfohlen ≥ 3.0mm<br />

• Aufbau<br />

Wo sollten flexible Lagen im Aufbau positioniert werden?<br />

Bevorzugt wird die Variante der innen liegenden flexiblen Lagen. Die flexiblen Lagen können aber auch außen positioniert<br />

werden. Der Vorteil bei innenliegenden Flexlagen ist die einfachere Produktion und die bessere Haltbarkeit bei<br />

häufigeren Biegezyklen.<br />

Aufbau statt mit LF- bzw. FR-Kleber möglichst mit Noflow-Prepreg.<br />

Vorteil: Wo ein FR4 Material nach dem Biegen (keine scharfen Knicke) wieder in seine Form zurückspringt, würde eine<br />

Folie die Biegung beibehalten. Durch das Voreinebnen nimmt das Material die vorteilhaften Eigenschaften des FR4<br />

an. Bei mehreren Flexlagen ist mit dem Kunden zu klären, ob die Flexbereiche verklebt (z.B.: Kleber LF0300)<br />

werden müssen. Nachteil: Das Verkleben der Flexlagen geht zu Lasten der Flexibilät.<br />

21

22<br />

22<br />

Flex- und Starrfl ex Leiterplatten<br />

Flex – und Starrflex Leiterplatten<br />

Materialübersicht (FR 4 Dünnlaminate nicht berücksichtigt) Dicken in µm<br />

Materialübersicht (FR 4 Dünnlaminate nicht berücksichtigt) Dicken in µm Hauptanwendungsgebiete der Dickschichtkupfertechnik sind die Automobil-Industrie und die Solartechnik.<br />

Aber es gibt auch industrielle Anwendungen z.B in der Medizintechnik. Es wird hauptsächlich dort eingesetzt, wo<br />

Bezeichnung CU Kleber Polyimid Kleber CU Gesamtdicke<br />

hohe Ströme fl ießen. Aktuelle Anwendungen sind z.B. Relais und Sicherungskästen, Netzteildrosseln und Planar<br />

Transformatoren. ggp fertigt Dickkupferschaltungen bis 7mm Enddicke, mit blind vias und buried vias und Kanten-<br />

18 25 25 0 0 68<br />

metallisierung.<br />

18 25 25 25 18 111<br />

18 25 50 0 0 93<br />

18 25 50 25 18 136<br />

35 25 25 0 0 85<br />

35 25 25 25 35 145<br />

35 25 50 0 0 110<br />

35 25 50 25 35 170<br />

35 25 75 0 0 135<br />

35 25 75 25 35 195<br />

35 25 125 0 0 185<br />

70 25 25 0 0 120<br />

70 25 25 25 70 215<br />

70 25 50 0 0 145<br />

70 25 50 25 70 240<br />

Flexmaterial kleberlos 18 0 50 0 18 86<br />

35 0 50 0 35 120<br />

70 0 50 0 70 190<br />

Klebefolie 0 25 0 0 0 25<br />

0 50 0 0 0 50<br />

0 75 0 0 0 75<br />

Deckfolie 0 25 25 0 0 50<br />

0 50 25 0 0 75<br />

0 75 25 0 0 100<br />

0 25 50 0 0 75<br />

0 50 50 0 0 100<br />

0 25 75 0 0 100<br />

0 50 75 0 0 125<br />

0 25 125 0 0 150<br />

0 50 125 0 0 175<br />

Verbundfolie 0 25 25 25 0 75<br />

0 50 25 50 0 125<br />

0 25 50 25 0 100<br />

0 25 75 25 0 125<br />

Noflow Prepreg* 0 0 75 0 0 75<br />

0 0 45 0 0 45<br />

Dickkupfertechnik / Gedruckte Potentiometer<br />

Typischer Lagenaufbau<br />

Gedruckte Potentiometer<br />

Die Herstellung erfolgt durch das kombinierte Auftragen von Silberleitpasten und Widerstandspasten ( hoch- bis niederohmig<br />

), die im ggp-Labor nach Kundenvorgabe angemischt werden. So ist es möglich, für Schleiferstellungen festgelegte<br />

Widerstandswerte mit einer Toleranz bis hin zu ±20% zu erzeugen. Zum Einsatz kommen gedruckte Potentiometer<br />

als Regler für Temperaturen, Lautstärke, Winkelmessung, Geschwindigkeit sowie in der Gebäudetechnik. Bei den Lötprozessen<br />

müssen die Potentiometer nicht abgedeckt werden.<br />

Abb. 1<br />

Stufenlose Regelung<br />

für Jalousien<br />

A Kern A 1 Pressgang<br />

Durchkontaktiert<br />

B Kern B<br />

Durchkontaktiert<br />

C Kern C 1 Pressgang<br />

Durchkontaktiert<br />

D Pressgang Innenlagen<br />

Aufkupferung auf 140μ<br />

E Endverpressung<br />

Abb. 2<br />

Stufenlose Regelung für<br />

Sextoy<br />

23

24<br />

HDI / SBU Technik<br />

ggp fertigt HDI / SBU Schaltungen bis zu 24-Lagen<br />

HDI-Leiterplatten bieten feine Leitungsstrukturen und kleine Durchkontaktierungen. Die Microvias schaffen so Platz und<br />

haben zudem bessere elektrische Eigenschaften als klassische Durchkontaktierungen oder Sacklöcher.<br />

Durch die Verpressung oder Beschichtung weiterer Lagen mit der SBU-Technik (Sequential Build up) lassen sich Signale auf<br />

den inneren Lagen verbinden und entflechten, ohne dabei den Platz für Bauteile mit hoher Pin-Dichte zu blockieren.<br />

A Pitch 300μm<br />

B Pitch 400μm<br />

C Enddurchmesser 0,25mm<br />

D Paddurchmesser 0,55mm<br />

E Innenlagen Padabstand 100μm<br />

F Leiterbreite innen 100μm<br />

G Leiterbahnabstand Innen 100μm<br />

H Leiterbahnabstand Außen 125μm<br />

I Leiterbahnbreite 100μm<br />

J Abstand Pad/Leiterbahn 125μm<br />

K Enddurchmesser 0,125mm<br />

L Paddurchmesser 0,350mm<br />

Folgende Materialien sind für die HDI/SBU-Technologie freigegeben. Die Verwendung von anderen / neuen Materialien<br />

muss vor einer möglichen Produktion abgeklärt werden. Dazu müssen an einem Versuchsauftrag die Parameter ermittelt<br />

werden um die Freigabe für das Material zu bekommen.<br />

Kern-Material z.B. Standardmaterialien NEMA FR 4 oder wärmestabiles NEMA FR 4 mit und ohne Füllstoffe<br />

HDI-Lagen z.B. Standardmaterialien NEMA FR 4 oder wärmestabiles NEMA FR 4 Prepreg 106 und 1080 und<br />

Kupferfolie 9,12 und 18μm<br />

Aufbau<br />

Der Aufbau wird in der Form a–xindex–b beschrieben:<br />

a: Microvia-Lagenanzahl auf der Oberseite (Bestückungsseite)<br />

x: Kern-Lagenanzahl<br />

b: Microvia-Lagenanzahl auf der Unterseite (Lötseite)<br />

Index: dk: Aufbau mit durchkontaktierten Bohrungen im Kern<br />

ndk: Aufbau nicht durchkontaktierter Kern<br />

- Ein Pressvorgang<br />

- Ein Arbeitsgang Galvanik<br />

- Blind Vias von Lage 1 bis Lage 2<br />

- Blind Vias von Lage 6 bis Lage 5<br />

Mögliche Aufbauten sind:<br />

1-x-1<br />

2-x-2<br />

3-x-3<br />

1 - 4ndk - 1 1 - 4dk - 1<br />

- Zwei Pressvorgänge<br />

- Zwei Arbeitsgänge Galvanik<br />

- Blind Vias von Lage 1 bis Lage 2<br />

- Blind Vias von Lage 6 bis Lage 5<br />

- Buried Vias von Lage 2 bis Lage 5<br />

25

26<br />

26<br />

HDI / SBU Technik<br />

BU Technik HDI / SBU Technik<br />

Fortsetzung: HDI / SBU Technik – Aufbau<br />

Aufbau<br />

2 - 4ndk - 2<br />

26 Zwei Pressvorgänge Zwei Pressvorgänge<br />

2 - 4dk - 2<br />

Zwei Arbeitsgänge Galvanik<br />

HDI / Zwei SBU Arbeitsgänge Technik Galvanik<br />

Microvias von Lage 1 bis Lage Microvias 3 von Lage 1 bis Lage 3<br />

Aufbau<br />

Microvias von Lage 2 bis Lage Microvias 3 von Lage 2 bis Lage 3<br />

Microvias von Lage 6 bis Lage Microvias 4 von Lage 6 bis Lage 4<br />

Zwei Pressvorgänge<br />

Zwei Pressvorgänge<br />

Microvias von Lage 5 bis Lage Microvias 4 von Lage 5 bis Lage 4<br />

Zwei Arbeitsgänge Galvanik Zwei Arbeitsgänge Galvanik<br />

Microvias von Lage 1 bis Lage 3 Microvias von Lage 1 bis Lage 3<br />

Microvias von Lage 2 bis Lage 3 Microvias von Lage 2 bis Lage 3<br />

Microvias von Lage 6 bis Lage 4 Microvias von Lage 6 bis Lage 4<br />

Drei Pressvorgänge Drei Pressvorgänge<br />

Microvias von Lage 5 bis Lage 4 Microvias von Lage 5 bis Lage 4<br />

Zwei Arbeitsgänge Galvanik Zwei Arbeitsgänge Galvanik<br />

Microvias von Lage 1 bis Lage Microvias 3 von Lage 1 bis Lage 3<br />

Microvias von Lage 1 bis Lage Microvias 2 von Lage 1 bis Lage 2<br />

Buried Vias von Lage 3 bis Lage Buried 6 Vias von Lage 3 bis Lage 6<br />

Drei Pressvorgänge<br />

Drei Pressvorgänge<br />

Microvias von Lage 8 bis Lage Microvias 6 von Lage 8 bis Lage 6<br />

Zwei Arbeitsgänge Galvanik Zwei Arbeitsgänge Galvanik<br />

Microvias von Lage 8 bis Lage Microvias 7 von Lage 8 bis Lage 7<br />

Microvias von Lage 1 bis Lage 3 Microvias von Lage 1 bis Lage 3<br />

- Zwei Pressvorgänge<br />

- Zwei Arbeitsgänge Galvanik<br />

- Microvias von Lage 1 bis Lage 3<br />

- Microvias von Lage 2 bis Lage 3<br />

Microvias von Lage 1 bis Lage 2 Microvias von Lage 1 bis Lage 2<br />

- Drei Pressvorgänge<br />

Buried Vias von Lage 3 bis Lage 6 Buried<br />

- Zwei<br />

Vias<br />

Arbeitsgänge<br />

von Lage 3<br />

Galvanik<br />

bis Lage 6<br />

Microvias von Lage 8 bis Lage 6 Microvias - Microvias von Lage 8 1 bis Lage 6 3<br />

Microvias von Lage 8 bis Lage 7 Microvias - Microvias von von Lage 8 1 bis bis Lage 7 2<br />

- Microvias von Lage 6 bis Lage 4<br />

- Buried Vias von Lage 3 bis Lage 6<br />

- Microvias von Lage 5 bis Lage 4<br />

- Microvias von Lage 8 bis Lage 6<br />

- Microvias von Lage 8 bis Lage 7<br />

Ein Pressvorgang<br />

Ein Pressvorgang<br />

Ein Arbeitsgang Galvanik Ein Arbeitsgang Galvanik<br />

Microvias von Lage 1 bis Lage Microvias 2 von Lage 1 bis Lage 2<br />

Microvias von Lage 1 bis Lage Microvias 3 von Lage 1 bis Lage 3<br />

2 - 4ndk - 2<br />

Microvias von Lage 8 bis Lage Microvias 6 von Lage 8 bis Lage 6<br />

Ein Pressvorgang<br />

Ein Pressvorgang<br />

Microvias von Lage 8 bis Lage Microvias 7 von Lage 8 bis Lage 7<br />

Ein Arbeitsgang Galvanik Ein Arbeitsgang Galvanik<br />

2 - 4dk - 2<br />

Microvias von Lage 1 bis Lage 2 Microvias von Lage 1 bis Lage 2<br />

Microvias von Lage 1 bis Lage 3 Microvias von Lage 1 bis Lage 3<br />

Drei Pressvorgänge Drei Pressvorgänge<br />

Microvias von Lage 8 bis Lage 6 Microvias von Lage 8 bis Lage 6<br />

Drei Arbeitsgänge Galvanik Drei Arbeitsgänge Galvanik<br />

Microvias von Lage 8 bis Lage 7 Microvias von Lage 8 bis Lage 7<br />

Microvias von Lage 1 bis Lage Microvias 3 von Lage 1 bis Lage 3<br />

Microvias von Lage 2 bis Lage Microvias 3 von Lage 2 bis Lage 3<br />

Microvias von Lage 8 bis Lage Microvias 6 von Lage 8 bis Lage 6<br />

Drei Pressvorgänge<br />

Drei Pressvorgänge<br />

Microvias von Lage 7 bis Lage Microvias 6 von Lage 7 bis Lage 6<br />

Drei Arbeitsgänge Galvanik Drei Arbeitsgänge Galvanik<br />

Buried Vias von Lage 3 bis Lage Buried 6 Vias von Lage 3 bis Lage 6<br />

Microvias von Lage 1 bis Lage 3 Microvias von Lage 1 bis Lage 3<br />

Microvias von Lage 2 bis Lage 3 Microvias von Lage 2 bis Lage 3<br />

Microvias von Lage 8 bis Lage 6 Microvias von Lage 8 bis Lage 6<br />

Wichtig: Beachten Sie bei Wichtig: allen möglichen Beachten Sie Varianten bei allen unbedingt möglichen den Varianten Aspect Ratio unbedingt ! den Aspect Ratio !<br />

Microvias von Lage 7 bis Lage 6 Microvias von Lage 7 bis Lage 6<br />

Buried Vias von Lage 3 bis Lage 6 Buried Vias von Lage 3 bis Lage 6<br />

BU Technik<br />

Wichtig: Beachten - Ein Pressvorgang<br />

- Drei Pressvorgänge<br />

Sie bei allen Wichtig: möglichen Beachten Varianten Sie bei allen unbedingt möglichen den Aspect Varianten Ratio unbedingt ! den Aspect Ratio !<br />

- Ein Arbeitsgang Galvanik<br />

- Drei Arbeitsgänge Galvanik<br />

- Microvias von Lage 1 bis Lage 2<br />

- Microvias von Lage 1 bis Lage 3<br />

- Microvias von Lage 1 bis Lage 3<br />

- Microvias von Lage 2 bis Lage 3<br />

- Microvias von Lage 8 bis Lage 6<br />

- Microvias von Lage 8 bis Lage 6<br />

- Microvias von Lage 8 bis Lage 7<br />

- Microvias von Lage 7 bis Lage 6<br />

- Buried Vias von Lage 3 bis Lage 6<br />

Impedanzkontrolle<br />

Impedanzkontrolle<br />

Aufgrund weiter steigender Anforderungen an die Baugruppe werden zunehmend<br />

messtechnische Nachweise der Einhaltung von Lagenaufbau und<br />

Layouttoleranzen und deren Protokollierung immer notwendiger.<br />

Die Impedanz – oder der Wellenwiderstand – einer elektrischen Verbindung<br />

ist das Verhältnis von Spannung zu Strom eines Stromimpulses mit kurzer<br />

Anstiegszeit, welcher sich entlang des Leiters ausbreitet.<br />

Die Impedanz wird durch die Leiterbahngeometrie und die dielektrischen<br />

Eigenschaften des Basismaterials bestimmt. Sie ist nicht längenabhängig. Im Zeitalter der Digitalisierung und<br />

der höher werdenden Taktfrequenzen nimmt die Bedeutung der Impedanz zu. Geprüft wird die Impedanz mit<br />

der Berechnungssoftware SI 8000m der Firma Polar Instruments. Zunächst werden Dummies in die Fertigung ein<br />

gestartet. Nach der Bestimmung der Ätzrate über die Vermessung der Leiterzugbreiten über das AOI System<br />

Discovery von Orbotech und der Lagenaufbaukontrolle mittels Schliff wird die Impedanz mit der Meßmethode<br />

CITS900s4 mit einer Frequenz von 1,75 GHz gemessen. Das CITS900s4 verwendet zur Messung der Impedanz die<br />

Zeitbereichsreflektometrie (Time Domain Reflecto-metry - TDR) Methode. Hierbei werden, ähnlich wie beim<br />

Radar Signale ausgesendet und Reflexionen ausgewertet. Bei der TDR - Methode ist das gesendete Signal eine<br />

Spannung, die entlang einer Leiterbahn läuft.<br />

Das TDR zeigt Änderungen dieser Spannung innerhalb einer gewissen Zeitspanne. Reflexionen entstehen dann,<br />

wenn eine Änderung der Impedanz (z.B. durch die Leitungsgeometrie) vorliegt.<br />

Bei positiven Ergebnissen startet die Serienproduktion mit den festgelegten Parametern.<br />

ggp liefert die Leiterplatten mit einem Meßprotokoll aus.<br />

Auf Kundenwunsch besteht die Möglichkeit, Impedanzteststreifen mit und ohne Chargenzuordnung auszuliefern,<br />

wobei sich der Zusatzaufwand in den Kosten niederschlägt. Da die Teststreifen einen Einfluß auf die<br />

optimale Belegungsfläche unseres Fertigungspanels haben, wird standardmäßig nur ein Teststreifen pro<br />

Fertigungspanel montiert und getestet.<br />

Erforderliche Kundeninformationen für die Herstellung:<br />

• Geforderter Widerstand einschl. Toleranz<br />

• Impedanzklasse (Single Ended, differential Pair,…)<br />

• Lagenaufbau / Dielektrikumsabstände / Materialtyp<br />

• Impedanzlagen<br />

• Referenzlagen / Schirmlagen<br />

• Impedanz-Leiterbreite (und Isoabstände bei Diff.-Pair<br />

• Impedanz-Teststreifen (Auslieferung erforderlich / Anzahl der Teststreifen etc.)<br />

27

Testverfahren<br />

AOI (Automatische Optische Inspektion)<br />

Alle Innenlagen sowie kritische Aussenlagen werden auf<br />

dem Ultra Discovery AOI-System von Orbotech geprüft.<br />

Das AOI-System mit superschnellen optischen Köpfen<br />

kontrolliert Strukturen bis 10 µm. Die maximale Kontrollgeschwindigkeit<br />

wird über Sensoren und leistungsfähige<br />

Datenverarbeitung gesteuert.<br />

Getestet wird gegen Gerberdaten.<br />

Elektrischer Test<br />

ggp arbeitet sowohl mit Prüfadapter für doppelseitigen<br />

Test als auch mit vier Fingertestern. Geprüft wird gegen<br />

Gerberdaten.<br />

Die Leiterplatten werden auf Kurzschluss, Unterbrechung<br />

und Isolation (hochohmige Kurzschlüsse) geprüft. Die Prüfung<br />

fi ndet mit 40 V und 100 mA statt. Finepitch-Bereiche<br />

werden zudem mit der CCD-Kamera abgefahren.<br />

Für fl exible Leiterplatten werden spezielle Spannrahmen<br />

benutzt. Jede Prüfung wird dokumentiert und die Leiterplatten<br />

werden entsprechend gekennzeichnet.<br />

Prozesskontrolle<br />

ggp erstellt Schliffe und wertet diese mit modernsten<br />

Mikroskopen aus.<br />

Eine tägliche Prozesskontrolle erfolgt im ggp eigenen<br />

Chemielabor durch qualifi ziertes Fachpersonal.<br />

Ständige zerstörungsfreie Schichtdickenprüfungen sind<br />

während des Fertigungsprozesses Standard und werden<br />

ergänzt durch regelmäßige externe Analysen.<br />

Erstmusterprüfberichte / Kennzeichnung<br />

Erstmusterprüfberichte<br />

Folgende 3 kostenpfl ichtige Varianten von Erstmusterprüfberichten bietet ggp an:<br />

• einfacher Erstmusterprüfbericht<br />

• Erweiterter Erstmusterprüfbericht mit Prüfmusterbeistellung<br />

• Erstmusterprüfbericht nach QS 9000 (PPAP)<br />

Kennzeichnung von Leiterplatten<br />

Alle Leiterplatten werden in PE-Folie verpackt und auf Wunsch luftdicht eingeschrumpft (Achtung, Mehrkosten).<br />

Die Etikettierung beinhaltet alle wesentlichen Daten:<br />

• 3 D Barcode<br />

• Typenbezeichnung<br />

• ggp-Artikelnummer<br />

• Herstellungsjahr / -woche<br />

• UL-Kennung<br />

• Hinweis auf RoHS Konformität<br />

• Hinweis auf elektrischen Test<br />

• Ihre Bestellnummer<br />

• FA-Nummer ggp<br />

• Lötoberfl äche<br />

sowie bei Flex– und Starrfl ex Leiterplatten Trocknungsempfehlungen vor der Weiterverarbeitung.<br />

Für Serienartikel wird das Herstelldatum nach DIN 60062 (Jahr/KW 4stlg.) aufgebracht. Die Darstellungsart<br />

(geätzt im Leiterbild, alternativ in der Lötstoppmaske oder im Kennzeichendruck) wird von der Arbeitsvorbereitung<br />

nach wirtschaftlichen Gesichtspunkten bzw. nach Kundenanforderung festgelegt.<br />

Sofern die Lage des Datums (LP-Seite, Platz im Layout) nicht vom Kunden vorgegeben ist, wird diese durch<br />

die Arbeitsvorbereitung festgelegt und im Arbeitsplan aufgeführt. Herstellerlogo und Datum werden nach<br />

Möglichkeit zusammen aufgebracht.<br />

Die UL-Nummer für einseitige und doppelseitige LPs ist 869, für Multilayer 868, für Masslam 870 und 880 und<br />

für Dünnlaminate 882.<br />

28 29

Lagerung und Trocknung von Leiterplatten<br />

Lagerung von Leiterplatten<br />

Richtwerte/ Empfehlung „Lagerbedingungen für<br />

unbestückte Leiterplatten“<br />

(Anforderungsumsetzung obliegt anwenderspezifischem Lager/Verarbeitungsprozess)<br />

Zielstellung:<br />

� Handlungsanweisung zur Erhaltung der Lötbarkeit unbestückter Leiterplatten<br />

� Vorbeugung mechanischer Beschädigung und Lötbarkeitsreduzierung<br />

Methoden:<br />

� Definition Lagertemperatur und -luftfeuchtigkeit<br />

� Lagerung in definierter Verpackungsart/Verpackungsfolie<br />

Parameterempfehlung:<br />

� Lagertemperatur max. 30 °C; Luftfeuchtigkeit max. 70 % r. F.<br />

� Verpackung: - genadelte Schrumpffolie (PE-Folie)<br />

- beschichtete Vakuumfolie (Vakuumbeutel)<br />

-antistatisch<br />

� optional Feuchtigkeitsindikator, Trockenmittel bei Vakuumverpackung<br />

� optional mechanische Unterstützungsplatte (einseitig, beidseitig)<br />

(siehe auch Richtwerte/ Empfehlung „Trocknen von Leiterplatten vor Löten“)<br />

Fachverband Electronic Components and Systems AK Qualität 28.02.2008<br />

Verband der Leiterplattenindustrie<br />

Trocknung vor dem Löten<br />

Richtwerte/ Empfehlung „Trocknen von<br />

Leiterplatten vor Löten“<br />

(Parametersetzung obliegt anwenderspezifischem Verarbeitungsprozess)<br />

Zielstellung:<br />

� Trocknung = Verminderung Feuchtigkeit im Basismaterial vor Lötverfahren<br />

� Vorbeugung Delamination durch thermische Beanspruchung nach Feuchteaufnahme<br />

Methoden:<br />

� Trocknung durch Konvektion bzw. in Vakuumtrockenofen<br />

� Parameter* in Abhängigkeit von Materialtyp, Lötoberfläche, Lagenanzahl, Zeitspanne<br />

bis Löten, Layout (Cu-Flächen)<br />

Parameterempfehlung:<br />

� Trocknung in Konvektion-/ Umluftofen bzw. in Vakuumtrockenofen, nicht im Stapel<br />

� Trocknung Material Parameter Zeit bis Lötprozess<br />

FR4 (Tg 135 °C) 120 °C, ≥ 120 min maximal 24 h<br />

FR4 (Tg > 135 °C)<br />

Starr-Flex, Flex, PI 130 - 150 °C, ≥ 120 min maximal 8 h<br />

ML ≥ 6 Lg<br />

� Vakuumtrocknen bei 50 mbar erlaubt 20 K niedrigere Temp. und 60 min kürzere Zeit<br />

� Vakuumtrocknen bei therm. sensiblen Oberflächen (z.B. chem. Zinn) empf.<br />

(siehe auch Richtwerte/ Empfehlung „Lagerbedingungen für unbestückte Leiterplatten“)<br />

Fachverband Electronic Components and Systems AK Qualität 28.02.2008<br />

Verband der Leiterplattenindustrie<br />

ggp Equipment<br />

Highlights aus unserer Fertigung<br />

• Orbotech Paragon 8800 LDI-Belichter (Abb. 1)<br />

• Orbotech Ultra Discovery AOI<br />

• Mania High-Speed Fingertester Ultim 8 (Abb. 2)<br />

• Fischerscope MMS Röntgenschichtdickenmessgerät<br />

• Bohrvollautomaten Schmoll MX-2 (Abb. 3)<br />

• Pluritec Röntgenbohrmaschine<br />

• Schmoll-Fräsmaschinenpark (Abb. 4)<br />

• Ucamco Laserplotter mit 8.000 dpi<br />

• 3 Mehretagen HML Multilayerpressen (Abb. 5)<br />

• Glenbrock Röntgeninspektion<br />

• Quicksilver Heißluftverzinnung<br />

• Höllmüller chemisch Zinn Anlage<br />

• Polar Si8000m / CITS900s4<br />

• Umicore chemisch Ni / Au (Abb. 6)<br />

30 31<br />

Abb. 1<br />

Abb. 4<br />

Abb. 2<br />

Abb. 5<br />

Abb. 3<br />

Abb. 6

ggp – Firmengeschichte<br />

Firmengeschichte<br />

1977 Otto Peters gründet die ggp-Schaltungen GmbH<br />

1981 ggp bezieht den Neubau ´An der Leege´<br />

1985 Beginn der Multilayerfertigung<br />

1986 UL-Zulassung 94-V0<br />

1995 DIN ISO 9001 Zertifi zierung<br />

2004 Automatisierung der Bohrerei<br />

2005 HAL bleifrei und chemisch Zinn inhouse<br />

2006 Ausbau der Multilayerfertigung<br />

2007 X-Ray und Fischerscope, High-Speed Bohren<br />

2008 HDI-Schaltungen bei ggp, UL update<br />

2009 LDI-Belichtung<br />

2010 Impedanzkontrolle, chem. Ni/Au inhouse<br />

2011 Neuer Fräsmaschinenpark, neue Ritzmaschine, neuer Highspeed Flying Probe<br />

Wissenswertes über ggp<br />

1981<br />

Firmengeschichte<br />

ggp 1981<br />

Allgemeines<br />

1977 Otto Peters gründet die ggp-Schaltungen GmbH<br />

1981 ggp bezieht den Neubau ´An der Leege´<br />

1985 Beginn der Multilayerfertigung<br />

1986 UL-Zulassung 94-V0<br />

1995 DIN ISO 9001 Zertifizierung<br />

2004 Automatisierung der Bohrerei<br />

2005 HAL bleifrei und chemisch Zinn inhouse<br />

2006 Ausbau der Multilayerfertigung<br />

2007 X-Ray und Fischerscope, High-Speed Bohren<br />

2008 HDI-Schaltungen bei ggp, UL update<br />

2009 LDI-Belichtung<br />

2010 Impedanzkontrolle, chem. Ni/Au inhouse<br />

2010<br />

ggp-Schaltungen GmbH<br />

An der Leege 2-4<br />

37520 Osterode<br />

Tel.: 05522/962-0<br />

Fax: 05522/962-222<br />

mail: info@ggp-peters.de<br />

ggp – Ein Rückblick<br />

Früher:<br />

Filmerstellung mit Kamera<br />

Heute:<br />

Moderne Datentechnik<br />

in der CAM<br />

Früher:<br />

Bohren mit Bohrschablone<br />

Heute:<br />

Bohren nach Daten mit<br />

Bohrvollautomat<br />

Früher:<br />

Galvanik handbetrieben<br />

Heute:<br />

Galvanik mit automatischer<br />

Anlagensteuerung<br />

Früher:<br />

Leiterbilddruck im<br />

Siebdruck<br />

Früher:<br />

Elektrische Prüfung<br />

gegen Golden Board<br />

Früher:<br />

Konturbearbeitung<br />

Stanztechnik<br />

Heute:<br />

Laser Direct Imaging<br />

(LDI)<br />

Heute:<br />

High Speed Fingertest<br />

gegen Gerberdaten<br />

Heute:<br />

Moderne Fräsautomaten<br />

www.ggp-peters.de<br />

32 33<br />

Göttingen HRB 130782<br />

31

Ihre Ansprechpartner<br />

Geschäftsführung Management Board<br />

Thomas Peters<br />

tpe@ggp-peters.de<br />

Tel. 05522-962-201<br />

Mob. 0171-6039473<br />

Marco Seidel<br />

mse@ggp-peters.de<br />

Tel. 05522-962-105<br />

Mob. 0171-6039472<br />

Werkleitung und Qualitätsmanagement Plant and Quality Management<br />

Sales Manager<br />

Andreas<br />

Töpperwien<br />

Werkleiter (Prokurist)<br />

ato@ggp-peters.de<br />

Tel. 05522-962-230<br />

Mob. 0171-6039476<br />

Günter Hein<br />

ghe@ggp-peters.de<br />

Tel. 05522-962-203<br />

Mob. 0171-6039471<br />

Handelsvertretung Sales Agency<br />

Vertrieb Sales<br />

Norbert Crieé<br />

criee-berlin@gmx.de<br />

Tel. 030-76902090<br />

Mob. 0171-3073783<br />

Simon Melzer<br />

sme@ggp-peters.de<br />

Tel. 05522-962-209<br />

Arbeitsvorbereitung Job Preparation<br />

Frank Hattenbauer<br />

Leiter AV/CAM<br />

fha@ggp-peters.de<br />

Tel. 05522-962-241<br />

Norbert<br />

Wittenberg<br />

Leiter Qualitätswesen<br />

QMB<br />

nwi@ggp-peters.de<br />

Tel. 05522-962-250<br />

Mob. 0171-4606121<br />

Dennis Stolze<br />

dst@ggp-peters.de<br />

Tel. 05522-962-204<br />

Mob. 0171-6039474<br />

Arno Renner<br />

are@ggp-peters.de<br />

Tel. 0821-2799501<br />

Mob. 0171-6378751<br />

Christiane Meyer<br />

cme@ggp-peters.de<br />

Tel. 05522-962-210<br />

Dieter Rus<br />

CAM<br />

dru@ggp-peters.de<br />

Tel. 05522-962-243<br />

Kathrin Czepak<br />

kcz@ggp-peters.de<br />

Tel. 05522-962-202<br />

Kathrin Henne<br />

khe@ggp-peters.de<br />

Tel. 05522-962-208<br />

ggp – Allgemeine Informationen<br />

Allgemeine Daten zu ggp<br />

ggp-Schaltungen GmbH<br />

An der Leege 2-4<br />

37520 Osterode<br />

Tel.: 05522/962-0<br />

Fax: 05522/962-222<br />

mail: info@ggp-peters.de<br />

www.ggp-peters.de<br />

Göttingen HRB 130782<br />

Ust.-IdNr.: DE115895889<br />

St.-Nr.: 23/29/200/05868<br />

Bankverbindungen<br />

Sparkasse Osterode<br />

BLZ: 263 510 15<br />

Kto: 3 202 389<br />

IBAN: DE91263510150003202389<br />

BIC: NOLADE21HZB<br />

Deutsche Bank<br />

BLZ: 270 700 34<br />

Kto.: 710 048 000<br />

Commerzbank<br />

BLZ: 263 400 56<br />

Kto: 815 022 900<br />

Versicherungen<br />

Betriebs- und Produkthaftpfl ichtversicherung<br />

Nr. 2-82.780.409-4<br />

Generali Versicherung AG<br />

5.000.000,00 € pauschal für Personen- und Sachschäden<br />

200.000,00 € für Vermögensschäden<br />

34 35

Kroesing Media<br />

ggp-Schaltungen GmbH<br />

An der Leege 2-4<br />

37520 Osterode<br />

Tel.: 00 49 (0)5522-962-0<br />

Fax: 00 49 (0)5522-962-222<br />

info@ggp-peters.de<br />

www.ggp-peters.de<br />

Kassel<br />

Frankfurt<br />