HORIZONTALE BEARBEITUNGSZENTREN - Teximp SA

HORIZONTALE BEARBEITUNGSZENTREN - Teximp SA

HORIZONTALE BEARBEITUNGSZENTREN - Teximp SA

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

DE<br />

<strong>HORIZONTALE</strong> <strong>BEARBEITUNGSZENTREN</strong>

LEISTUNGSSTARKE horizontale<br />

Bearbeitungszentren<br />

Steifes Maschinenbett 4-5<br />

Bahnsteuerung 6-7<br />

Spindel und Spindelantrieb 8-11<br />

Werkzeugwechsler 12-13<br />

Späneabfuhr und Kühlsysteme 14-15<br />

SK 40-HMCs der Baureihe EC 16-25<br />

SK 50-HMCs der Baureihe EC 26-27<br />

SK 50-HMCs der Baureihe HS 28-29<br />

Die Haas Steuerung 30-35<br />

Einfache Bedienung 36<br />

Maschinenabmessungen 37<br />

Technische Daten 38-39<br />

Am Anfang der neuen Generation horizontaler<br />

Bearbeitungszentren von Haas standen viele<br />

gute Ideen und ein leeres Zeichenbrett. Die<br />

Vorgabe war, ein produktionsorientiertes HMC<br />

zu entwerfen und zu konstruieren, das stabil und zuverlässig,<br />

bedienerfreundlich und dabei kostengünstig in Anschaffung<br />

und Wartung sein sollte. Diese Eigenschaften sind die<br />

Kennzeichen einer Haas Werkzeugmaschine.<br />

Die HMCs der Baureihe EC wurden von Grund auf neu<br />

entwickelt und von Anfang an auf die neuen Anforderungen<br />

der heutigen Industrie abgestimmt. Haas HMCs der Baureihe<br />

EC basieren ebenso wie die branchenführende Haas<br />

VMC-Produktreihe und die außerordentlich erfolgreichen<br />

Drehzentren der Baureihe SL auf bewährten Konstruktionsgrundlagen,<br />

die ein optimales Preis-/Leistungsverhältnis<br />

ermöglichen.<br />

In dieser Broschüre finden Sie alle neuen technischen Verbesserungen<br />

sowie neue Maschinengrößen und Funktionen,<br />

die Haas Automation durch kontinuierliche Forschung und<br />

ständige Produktverbesserungen entwickelt hat.

M O D E L L E :<br />

EC-300<br />

EC-400<br />

EC-400PP<br />

EC-500<br />

EC-1600<br />

EC-2000<br />

EC-3000<br />

HS-3 & 3R<br />

HS-4 & 4R<br />

HS-6 & 6R<br />

HS-7 & 7R

Steifes Maschinenbett<br />

Innovative Konstruktionen<br />

und hochgenaue<br />

Verarbeitung<br />

ergeben<br />

im Vergleich<br />

zu den Vorgängermodellen<br />

eine um<br />

50 %<br />

höhere Maschinensteifigkeit.<br />

Steifes, hoch belastbares<br />

Maschinenbett in T-Rahmenbauweise<br />

Die Konstrukteure von Haas haben bei den<br />

neu entwickelten horizontalen Bearbeitungszentren<br />

der Baureihe EC auf eine klassische und<br />

bewährte Bauform gesetzt. Das steife Maschinenbett<br />

in T-Rahmenbauweise lässt dem Palettenträger<br />

Raum zur Bewegung in Z-Achsen-Richtung,<br />

während der Spindelkopf sich nur entlang der<br />

X- und Y-Achse bewegt.<br />

Änderungen der technischen Daten ohne Ankündigung vorbehalten. Für Druckfehler wird keine Haftung übernommen.

1 Aufspannung, 5 Seiten – gefräst,<br />

gebohrt und Gewinde gebohrt<br />

Gussbetten der Baureihe EC werden auf modernen, für Fünfseitenbearbeitungen<br />

ausgelegten CNC-Maschinen bearbeitet. Jede Gusskomponente<br />

wird mit einer einzigen Aufspannung vollständig<br />

bearbeitet, gebohrt, mit Gewindebohrungen versehen<br />

und überprüft. So wird eine größere Genauigkeit erzielt<br />

und eine gleichmäßigere Produktion gewährleistet. Da<br />

alle kritischen Strukturen der Gusskomponenten präzise<br />

bearbeitet werden können, treten bei der Endmontage keine<br />

Fluchtungsfehler auf.<br />

Guss verfügt über ein bis zu zehnmal größeres<br />

Dämpfungsvermögen als Stahl. Aus diesem<br />

Grund verwendet Haas für alle wichtigen Komponenten<br />

Guss. Die Gusskomponenten sind intern<br />

durch schwere Rippen verstärkt, um Biegekräften<br />

zu widerstehen und Vibrationen zu dämpfen.<br />

Alle Gusskomponenten von Haas werden in<br />

den U<strong>SA</strong> gegossen. Jede Gusskomponente wird<br />

vor und nach der Bearbeitung sorgfältig überprüft,<br />

um zu gewährleisten, dass sie frei von<br />

Mängeln ist.<br />

Da alle tragenden Komponenten mit der Finite-Elemente-Analyse (FEA)<br />

optimiert werden, sind die Konstruktionen überaus robust.<br />

Verwindungssteife, verstärkte<br />

Gussteile für Sockel und<br />

Ständer<br />

Unsere speziell konstruierten Gussbauteile für Sockel<br />

und Ständer sind mit schweren Rippen versehen, die Vibrationen<br />

dämpfen und vom Bearbeitungsbereich abführen.<br />

Die Ständer-Gussbauteile zeichnen sich durch hohe Stabilität<br />

und größtmögliche Verwindungssteifigkeit aus.

Bahnsteuerung<br />

Elektronisches Wärmekompensationssystem<br />

Wenn sich Kugelumlaufspindeln drehen, erzeugen sie Wärme.<br />

Das kann zur Folge haben, dass sie sich ausdehnen. Bei Hochleistungszyklen<br />

kann die Ausdehnung von Kugelumlaufspindeln zu<br />

Bearbeitungsfehlern führen. Unser elektronischer Wärmekompensations-Algorithmus<br />

(ETC) berechnet diesen Erwärmungseffekt<br />

genau und kompensiert die Position der Kugelumlaufspindel.<br />

100 %-iger Geometrietest („Ball Bar Test“)<br />

Kugelumlaufspindeln mit<br />

doppelter Verankerung<br />

Haas verwendet ausschließlich Kugelumlaufspindeln<br />

und Führungen der höchsten Qualität von<br />

führenden internationalen Herstellern. Die höheren<br />

Kosten für diese Komponenten werden durch<br />

die Spitzenqualität gerechtfertigt, die unabdingbar<br />

ist, um unseren Kunden die maximale Genauigkeit<br />

und lange Lebensdauer zu bieten, die sie von unseren<br />

Produkten erwarten. Die Kugelumlaufspindeln<br />

sind an beiden Enden verankert und werden auf<br />

exakte Parallelität zu den Achsenführungen überprüft.<br />

Haas verwendet ein<br />

modernes „Ball Bar“-<br />

System, um die lineare<br />

Positioniergenauigkeit<br />

sowie die Geometrie<br />

jeder Maschine zu prüfen.<br />

Diese Prüfung wird<br />

mit einem Arm durchgeführt,<br />

der der Maschinenbewegung auf ±0,5 µ genau mit einer Auflösung<br />

von 0,1 µ folgt. Der Arm wird an der Spindel und an einem festen Punkt am<br />

Maschinentisch befestigt. Anschließend durchläuft die Maschine eine Folge von<br />

Kreisbewegungen, um die synchrone Bewegung sowie die Achsengeradheit<br />

und Winkligkeit zu überprüfen.<br />

Die Daten der Kugelstange werden in einen Computer eingegeben. Dieser<br />

erstellt daraus ein Diagramm, das die Maschinengenauigkeit veranschaulicht.<br />

Abweichungen der Winkligkeit oder Genauigkeit werden im Diagramm als<br />

verzerrte Kreise abgebildet, die einem Techniker sofort auffallen.

Führungen mit umlaufenden Kugeln<br />

Haas verwendet für jede Achse<br />

eines horizontalen Bearbeitungszentrums<br />

Linearführungen mit Kugelumlauflagerung.<br />

Diese Führungen sind<br />

vorgespannt, um Spiel auszuschließen<br />

und bieten volle Tragfähigkeit in allen<br />

Richtungen. Sie haben eine geringere<br />

Leistungsaufnahme, müssen nicht eingestellt<br />

werden und sind genauer und<br />

schneller als Flachführungen. Jede Führung<br />

wird automatisch geschmiert, um<br />

eine lange Lebensdauer sicherzustellen.<br />

Flachführung<br />

Benötigtes Spiel<br />

Automatische Schmierung<br />

Das automatische Schmiersystem von Haas<br />

dosiert und verteilt während des Betriebs Öl auf<br />

die Führungen und Kugelumlaufspindeln.<br />

So wird gewährleistet,<br />

dass alle kritischen Komponenten<br />

zu jeder Zeit mit<br />

der richtigen Menge Öl<br />

geschmiert werden. Dies<br />

verringert den Zeitaufwand<br />

und die Wartungskosten.<br />

Führung mit umlaufenden Kugeln<br />

Führungen mit umlaufenden Kugeln sind<br />

Flachführungen überlegen<br />

Kein Spiel<br />

Führungen mit umlaufenden Kugeln sind vorgespannt, um das Spiel zwischen<br />

den sich bewegenden Oberflächen auf null zu reduzieren. So werden Stabilität und<br />

Steifigkeit erhöht und gleichzeitig die Präzision und Zuverlässigkeit gesteigert.<br />

Flachführungen benötigen Spiel zwischen den sich bewegenden Oberflächen, um<br />

zu funktionieren. Führungen mit umlaufenden Kugeln haben einen sehr geringen<br />

Reibungskoeffizienten, der schnellere Bewegungen ermöglicht, ohne dass bezüglich<br />

Wiederhol- und Positioniergenauigkeit Einschränkungen hingenommen<br />

werden müssen. Der Reibungskoeffizient von Flachführungen ist hoch, was zu<br />

Stick-Slip-Effekten führt, die Maschinenfehler zur Folge haben können.<br />

Bürstenlose<br />

Servomotoren<br />

Haas setzt hoch entwickelte<br />

bürstenlose Servomotoren ein,<br />

die mehr Drehmoment in einem<br />

kleinen Gehäuse bieten als fast<br />

alle anderen verfügbaren Motoren.<br />

Diese hochleistungsfähigen Servomotoren<br />

entwickeln mehr Leistung<br />

für schwere Bearbeitungen<br />

und eine bessere Beschleunigung/<br />

Verzögerung zur Verkürzung<br />

der Zykluszeiten. Da wegen der<br />

fehlenden Bürsten kein Verschleiß<br />

und keine Staubentwicklung auftreten,<br />

ist der Wartungsaufwand<br />

geringer und die Zuverlässigkeit<br />

erheblich größer.<br />

Haas Servomotoren für<br />

Direktantrieb<br />

Unsere Servomotoren sind über Stahlscheibenkupplungen<br />

direkt mit den<br />

Kugelumlaufspindeln verbunden, so dass<br />

selbst bei extremer Belastung kein Torsionsspiel<br />

auftreten kann. Das verbessert<br />

die Positioniergenauigkeit erheblich und<br />

ermöglicht genaueres Gewindeschneiden<br />

und bahngesteuertes Bearbeiten. Im<br />

Gegensatz zu Riemen- oder Gummiverbindungen<br />

sind diese Kupplungen verschleißfrei,<br />

so dass die Genauigkeit auch<br />

langfristig nicht beeinträchtigt wird.

Merkmale der<br />

Hauptspindel<br />

Leistungsfähige Vektor-Spindelantriebe<br />

Im von Haas konzipierten Vektor-Spindelantrieb kommt Digital-Servo-Regelungstechnik<br />

zum Einsatz, um für präzise Drehzahlregelung und Spitzenleistung bei hohen<br />

Schnittkräften zu sorgen. Das System optimiert den Schlupfwinkel zwischen dem Rotor<br />

und dem Stator des Spindelmotors so, dass Drehmoment und Beschleunigung im unteren<br />

Drehzahlbereich erheblich größer sind, was zu einer beispiellosen Spindelleistung<br />

und -geschwindigkeit führt. Diese Antriebe gestatten es, die Spindel 15 Minuten lang<br />

mit bis zu 150 Prozent und 5 Minuten lang mit bis zu 200 Prozent der Dauer-Nennleistung<br />

des Motors zu betreiben. Das ist ein größerer Leistungsspielraum, als ihn andere<br />

Spindelantriebe auf dem Markt bieten.<br />

Spindelkonfigurationen<br />

Modell EC-300 EC-400 EC-400PP EC-500 EC-1600 EC-2000 EC-3000 HS-3 HS-3R HS-4 HS-4R HS-6 HS-6R HS-7 HS-7R<br />

SK 40 • • • •<br />

SK 50<br />

• • • • • • • • • • •<br />

2-STUFEN-<br />

STANDARDGETRIEBE<br />

• • • • • • • • • • •<br />

5.000 min -1<br />

• • • • • • • •<br />

Std. 6.000/<br />

Opt. 10.000 min -1<br />

• • •<br />

Std. 8.000/<br />

Opt. 12.000 min -1 • • • •<br />

Getriebe mit SK 50-Spindel Standard. Alle Maschinen in SK- oder BT-Spindelausführung erhältlich.

Hochleistungsspindel, in einer Hülse<br />

aufgenommen<br />

Die fortschrittliche Konstruktion unserer Spindeln sorgt<br />

für hohe axiale Schubleistung bei minimaler Wärmeerzeugung.<br />

Die vordere und hintere Lagerbohrung des Gehäuses<br />

sowie der Außendurchmesser der Spindel werden in einem<br />

Arbeitsgang fertig bearbeitet. Dadurch wird für das perfekte<br />

Fluchten zwischen den Bohrungen und Außendurchmessern<br />

gesorgt, was die Lagererwärmung reduziert.<br />

Stern-Dreieck-Umschaltung während<br />

des Betriebs<br />

Viele horizontale Bearbeitungszentren von Haas verfügen über<br />

ein doppeltes Antriebssystem, das aus einem Motor mit zwei Wicklungen<br />

– Stern und Dreieck – und einem elektronischen Schalter zum<br />

Umschalten zwischen den beiden Wicklungen besteht. Durch die<br />

Auswahl der optimalen Wicklung für den Zerspanungsbetrieb im<br />

unteren bzw. im oberen Drehzahlbereich werden höhere Drehmomentwerte<br />

über einen weitaus größeren Drehzahlbereich gewährleistet.<br />

Die Umschaltung während des Betriebs gewährleistet zudem<br />

maximale Beschleunigungs- und Verzögerungswerte für eine höhere<br />

Zerspanleistung und geringere Wartezeiten.<br />

Es werden durchgängig vorgespannte Schrägkugellager<br />

verwendet. Die beiden vorderen Lager sind durch einen<br />

breiten Distanzring getrennt, um die Radialstabilität zu<br />

maximieren und intensive Bearbeitungsvorgänge mit Stahl<br />

zu ermöglichen. Um eine lange Lebensdauer zu gewährleisten<br />

wird die Spindel mit Luft unter Überdruck gesetzt, um<br />

das Eindringen von Kühlmittel zu verhindern. Zudem wird<br />

in festen Abständen automatisch ein Luft-/Ölgemisch eingespritzt,<br />

um eine präzise Schmierung und lange Lebensdauer<br />

der Lager sicherzustellen.<br />

Wechsel der Spindeleinheit<br />

HÖCHSTLEISTUNG<br />

MIN -1<br />

Typische Leistungskurve<br />

Erhöhter Leistungsbereich mit Stern-Dreieck-Umschaltung<br />

während des Betriebs<br />

Die Ausführung der Haas Spindel in einer Hülse ermöglicht<br />

den schnellen Wechsel der gesamten Spindel und<br />

vereinfacht so die Wartung.<br />

Bei einigen in der Broschüre gezeigten Komponenten handelt es sich um optionales Sonderzubehör. Nähere Auskunft erhalten Sie von Ihrem zuständigen Händler.

Merkmale der<br />

Hauptspindel<br />

SK 40-Spindel mit „inline“-<br />

Direktantrieb und Motoreinheit<br />

Die innovative, direkt mit dem Motor verbundene Spindel<br />

mit „inline“-Direktantrieb und 8.000 min -1 ist die wegweisendste<br />

Spindelkonstruktion von Haas. Diese Konfiguration<br />

gewährleistet den unübertroffen gleichmäßigen<br />

Betrieb und hervorragende Oberflächenqualität und sorgt<br />

außerdem durch Reduktion der Wärmebildung während<br />

des Betriebs für bessere thermische Stabilität.<br />

Die „inline“-Spindel wird durch den Haas 14,9-kW-<br />

Hochleistungsmotor angetrieben, der komplett bei Haas<br />

konstruiert und gefertigt wird. So können wir Qualität<br />

und Lieferung kontrollieren und einen verwindungssteifen,<br />

gut ausbalancierten Motor mit breitem<br />

Leistungsbereich und gleichmäßiger<br />

Ausgangsleistung produzieren.<br />

Als optionale Erweiterung für alle<br />

SK 40-Maschinen ist eine 12.000 min -1 -<br />

Spindel mit „inline“-Direktantrieb und<br />

22,4 kW erhältlich.<br />

Synchronisiertes Gewindebohren<br />

Durch einen direkt an der Haas Hochleistungsspindel angebrachten Drehgeber wird<br />

die Z-Achsenbewegung mit der Rotation der Spindel synchronisiert. Synchronisiertes<br />

Gewindebohren macht teure Pendelhalter bzw. Ausgleichsfutter überflüssig und verhindert<br />

Abweichungen in der Gewindesteigung und Beschädigungen des Gewindeanfangs.<br />

Um die Zykluszeit zu verkürzen, kann der Gewindebohrer schneller aus der Bohrung<br />

herausgefahren werden, als er eingedrungen ist.<br />

Haas Vektorantrieb<br />

Spindeldrehmoment<br />

Haas Vektorantrieb<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

9,500 12,000<br />

90<br />

Bearbeitungsleistung, 80 Zerspanungsvolumen<br />

und Oberflächenqualität<br />

70<br />

hängen von drei Faktoren<br />

60<br />

ab: Drehmoment,<br />

Drehzahlen und Leistung.<br />

50<br />

40<br />

Die Diagramme zeigen zwei unterschiedliche<br />

Arten der Drehmoment-<br />

30<br />

20<br />

erzeugung in der HMC-Spindel. Das<br />

10<br />

linke Diagramm zeigt eine 12.000 min -1<br />

-Spindel mit „inline“-Direktantrieb<br />

und 22,4 kW für SK 40-Maschinen.<br />

Das rechte Diagramm zeigt eine 10.000<br />

min -1 -Spindel mit Getriebe für die SK<br />

50-Modelle.<br />

Shift Point = 2,950 rpm<br />

Änderungen der technischen Daten ohne Ankündigung vorbehalten. Für Druckfehler wird keine Haftung übernommen.<br />

10

SK 50 – Merkmale<br />

Haas SK 50-Spindel mit<br />

Getriebe<br />

Die Haas Spindel mit Getriebe-Spindelkopf erzeugt<br />

ein höheres Drehmoment im niedrigen Drehzahlbereich<br />

für die Schwerstzerspanung. Zugleich kann sie<br />

aber auch mit hohen Drehzahlen betrieben werden,<br />

um eine gleichmäßige Oberflächenqualität zu erzielen.<br />

Die SK 50-Spindel mit 22,4 kW ist im Lieferumfang<br />

der größeren horizontalen Bearbeitungszentren<br />

von Haas enthalten. Sie erzeugt ein Drehmoment von<br />

600 Nm bei 500 min -1 für das Zerspanen<br />

schwerer Materialien. Eine 10.000 min -1<br />

Option ist erhältlich.<br />

Vibrationsgedämpfter<br />

Getriebekasten<br />

Haas hat mehr als 4 Millionen<br />

Dollar in die weltweit beste<br />

Ausrüstung zur Zahnradherstellung<br />

und -inspektion investiert.<br />

Haas Zahnräder sind aus Stahl<br />

der Güteklasse 8620, werden mit<br />

CNC-Maschinen wälzgefräst,<br />

anschließend auf 60 RC wärmebehandelt<br />

und dann auf die Qualitätsstufe von AGMA Klasse 13<br />

CNC-präzisionsgeschliffen. Ein Trockensumpf-Schmiersystem<br />

führt Öl an alle entscheidenden Bereiche im Getriebe und PUR-<br />

Einlagen dämpfen Vibrationen, die sich bei den Schlichtschnitten<br />

bemerkbar machen könnten.<br />

A<br />

B<br />

A<br />

B<br />

SK 50 bietet mehr<br />

SK 40 SK 50<br />

Kegelnennmaß-Durchmesser (A) 44,45 mm 69,85 mm<br />

Kegellänge (B) 68,25 mm 101,60 mm<br />

Werkzeug-Klemmkraft* 8.007 N 17.793 N<br />

Max. Werkzeuggewicht 5,4 kg 13,6 kg<br />

Max. Werkzeugdurchmesser 152,4 mm 254 mm<br />

*Nennwert<br />

11

Werkzeugwechsel<br />

Separate<br />

Werkzeugladestation<br />

Um die Wartung und Inspektion der Werkzeuge<br />

zu erleichtern, sind Haas SK 40-HMCs<br />

mit großen Werkzeugwechslern (40 und 70<br />

Plätze) mit einer separaten Werkzeugladestation<br />

ausgestattet.<br />

Über das praktische Seitenfenster und das<br />

Bedienfeld kann der Bediener bequem auf die<br />

Werkzeuge zugreifen, ohne sie über die Maschinenspindel<br />

laden/entladen zu müssen. Hierdurch<br />

wird die Produktivität erhöht, da die<br />

Werkzeuge bei laufender Maschine gewartet<br />

werden können.<br />

Maximale Werkzeuggrößen für die automatischen<br />

Werkzeugwechsler<br />

50 Taper<br />

A<br />

B<br />

40 Taper<br />

A<br />

B<br />

Werkzeugwechsler – Technische Daten A B<br />

Werkzeugwechslertyp<br />

Anz.<br />

Werkzeuge<br />

Maschinenmodelle Wkz.-zu-Wkz. Span-zu-Span Max. Durchm. wenn<br />

Nebenplatz voll/leer<br />

Wkz.<br />

Länge<br />

Max. Wkz.<br />

Gewicht<br />

Standardkonfiguration<br />

SK 40 seitl. Anordnung 24+1 EC-300 2,8 s 4,5 s 76 mm/152 mm 254 mm 5,4 kg<br />

SK 40 seitl. Anordnung 24+1 EC-400 2,1 s 3,7 s 76 mm /152 mm 305 mm 5,4 kg<br />

SK 40 seitl. Anordnung 40+1 EC-500 1,6 s 2,8 s 76 mm /152 mm 305 mm 5,4 kg<br />

SK 40 seitl. Anordnung 70+1 EC-400 Palettenpool 1,6 s 2,8 s 76 mm /152 mm 305 mm 5,4 kg<br />

SK 50 seitl. Anordnung 30+1 EC-1600/2000/3000 10,3 s 12,6 s 102 mm / 254 mm 508 mm 13,6 kg<br />

SK 50 seitl. Anordnung 38+1 HS-3/4/6/7 4,9 s 15,8 s 250 mm / - 508 mm 36,6 kg<br />

Als Sonderzubehör erhältliche Konfiguration<br />

SK 40 seitl. Anordnung 40+1 EC-300 / EC-400 1,6 s 2,8 s 76 mm / 152 mm 305 mm 5,4 kg<br />

SK 40 seitl. Anordnung 70+1 EC-400 / EC-500 1,6 s 2,8 s 76 mm / 152 mm 305 mm 5,4 kg<br />

SK 50 seitl. Anordnung 50+1 EC-1600/2000/3000 10,3 s 12,6 s 102 mm/ 254 mm 508 mm 13,6 kg<br />

SK 50 seitl. Anordnung 60+1 HS-3/4/6/7 4,9 s 15,8 s 250 mm / - 508 mm 36,6 kg<br />

SK 50 seitl. Anordnung 90+1 HS-3/4/6/7 4,9 s 15,8 s 250 mm / - 508 mm 36,6 kg<br />

SK 50 seitl. Anordnung 120+1 HS-3/4/6/7 4,9 s 15,8 s 250 mm / - 508 mm 36,6 kg<br />

Von der Konzeption zur<br />

Wirklichkeit<br />

Der von Haas entwickelte und hergestellte,<br />

seitlich angeordnete Werkzeugwechsler<br />

symbolisiert, wie wichtig uns die firmeninterne<br />

Konstruktion, Entwicklung und Fertigung<br />

sind. Auf diese Weise können wir ganz sicher<br />

sein, dass wir alles unter Kontrolle haben. Wir<br />

nutzen dieses Vorgehen, um unsere Prozesse<br />

zu verbessern, Kosten niedrig zu halten und<br />

eine gleichbleibend hohe Qualität bei allen<br />

unseren Produkten sicherzustellen.<br />

12

SMTC-Werkzeugwechselzeiten<br />

von nur<br />

Sekunden<br />

(Werkzeug-zu-Werkzeug)<br />

Das Innenleben<br />

des seitlich angeordneten<br />

Werkzeugwechslers<br />

von Haas<br />

Der synchrone, zykloide<br />

Bewegungsablauf<br />

unserer seitlich angeordneten<br />

Werkzeugwechsler<br />

wird von Präzisions-Kurvenscheiben<br />

gesteuert, die<br />

auf speziellen, von Haas<br />

hergestellten 5-Achsen-<br />

Maschinen gefertigt werden.<br />

Diese robuste und zuverlässige<br />

Konstruktion verfügt über<br />

einen speziellen Schneckenradantrieb<br />

von Haas und ein elektronisch<br />

gesteuertes Ein-/Ausschaltsystem für<br />

eine lange Lebensdauer und wartungsfreien<br />

Betrieb. Jeder seitlich angeordnete<br />

Werkzeugwechsler von Haas wird komplett firmenintern<br />

hergestellt, um einen schnellen, reibungslosen,<br />

zuverlässigen Betrieb zu gewährleisten.<br />

13

Späneabfuhr<br />

Drei Spiral-Späneförderer (unten)<br />

Bei der Massenfertigung entstehen große Mengen an<br />

Spänen. Diese müssen so schnell wie möglich von der<br />

Maschine entfernt werden, um die Hauptzeit zu maximieren<br />

und ein optimales Betriebsergebnis zu erzielen.<br />

Bei den horizontalen Bearbeitungszentren EC-400 und<br />

EC-500 HMCs erfolgt die Späneentsorgung über drei<br />

Spiralförderer, um die Späne so effizient wie möglich aus<br />

dem Innenraum der Maschine zu entfernen. Die Späne<br />

werden zwangsmäßig über steil abfallende Führungsbahnabdeckungen<br />

in ein Paar seitlicher Spiralförderer<br />

geleitet und aus dem Arbeitsbereich entsorgt. Eine dritte<br />

Spirale an der Vorderseite der Maschine befördert die<br />

Späne in einen Auswurfschacht. Dabei werden die Späne<br />

komprimiert und das Kühlmittel herausgepresst.<br />

Bei der EC-300 werden die Späne über einen einzelnen<br />

Spiralförderer entsorgt. Die Modelle EC-1600, 2000 und<br />

3000 sind mit zwei Spiralförderern ausgestattet.<br />

Optionaler Band-Späneförderer<br />

(oben)<br />

Bei Haas SK 40-HMCs kann der vordere Spiralförderer<br />

durch einen optionalen Band-Späneförderer ersetzt werden,<br />

der die Späne in einer Standard-Auswurfhöhe entsorgt. (EC-<br />

300, 400, 500)<br />

14

Kühlsysteme<br />

Programmierbare Kühlmitteldüse<br />

(rechts)<br />

Wir haben Maschinenbedienern bei der Arbeit zugesehen<br />

und festgestellt, dass sie immer wieder die Türen ihrer Maschine<br />

öffneten, um die Kühlmittelleitungen anzupassen. Unsere<br />

programmierbare Kühlmitteldüse wird automatisch vom<br />

Teileprogramm gesteuert und richtet Kühlmittel genau an<br />

den Bearbeitungsbereich, so dass der Bediener keine ständigen<br />

Nachjustierungen vornehmen muss. Die Düsenpositionen<br />

werden während der Einrichtung festgelegt, geradeso wie<br />

man Werkzeugversätze eingibt und während des laufenden<br />

Programms automatisch abgerufen. Die Düse kann außerdem<br />

während eines laufenden Programms manuell über die Tastatur<br />

verstellt werden.<br />

Minimalmengen-Ölschmierung<br />

Kühlmittelzufuhr durch die Spindel<br />

mit 20,7 bar oder 69 bar<br />

Bei der Kühlmittelzufuhr durch die Spindel<br />

(IKZ) wird das Kühlmittel über das Werkzeug<br />

direkt an die Schnittkante geleitet. Dies<br />

verlängert die Lebensdauer des Werkzeugs,<br />

ermöglicht höhere Drehzahlen und entfernt<br />

Späne beim Tieflochbohren und beim<br />

Taschenfräsen in verdeckten Sektoren. Es<br />

sind zwei Systeme erhältlich. Eines liefert bis<br />

zu 20,7 bar an die Schnittkante, das andere<br />

bis zu 69 bar. Das 69-bar-System umfasst<br />

einen zusätzlichen Kühlmittelfilter (in der<br />

Abbildung rechts).<br />

Bei beiden Systemen hängt der tatsächliche Druck vom Durchmesser<br />

der Kühlmittelkanäle im Werkzeug ab. Angaben zu den Förderleistungen<br />

finden Sie auf Seite 21.<br />

Leicht zugängliche, ausfahrbare<br />

Kühlmitteltanks<br />

Unsere Kühlmitteltanks besitzen Rollen,<br />

so dass sie sich leicht ausbauen und<br />

reinigen lassen. Ein separater Spänekorb<br />

und ein herausnehmbares Sieb verhindern,<br />

dass Späne in die Pumpe gelangen. Alle<br />

elektrischen und Schlauchanschlüsse am<br />

Tank lassen sich von Hand abtrennen.<br />

Ein präziser Ölstrom wird mit hoher<br />

Geschwindigkeit direkt am sich drehenden<br />

Werkzeug eingespritzt. Das<br />

Öl überzieht das Schneidwerkzeug<br />

und den unmittelbaren Bearbeitungsbereich<br />

und sorgt für ausreichende<br />

Schmierung, um für die für Werkzeug<br />

und Werkstoff optimalen Bearbeitungsbedingungen<br />

zu sorgen.<br />

Unser programmierbares Minimalmengen-Ölschmiersystem<br />

(MOM)<br />

gibt Öl direkt auf das Schneidwerkzeug<br />

aus und hinterlässt auf Werkstück<br />

und Spänen nur eine winzige<br />

Menge Öl. Das System kann außerdem<br />

dazu programmiert werden, vor<br />

dem Gewindebohren eine abgemes-<br />

➥<br />

sene Ölmenge auf einen Gewindebohrer<br />

auszugeben, um Werkzeugbrüche<br />

zu verhindern.<br />

Kühlmittel-Füllstandsensor<br />

Über einen Sensor im Kühlmitteltank<br />

können Sie den Kühlmittelfüllstand direkt<br />

auf dem Steuerungsbildschirm überwachen.<br />

Zusätzlicher Kühlmittelfilter<br />

Das Filtriersystem mit zwei Filtereinsätzen<br />

von 25 µ entfernt Verunreinigungen<br />

und kleinste Partikel aus<br />

dem Kühlmittel, bevor sie über die<br />

Kühlmittelpumpe in das System gelangen<br />

können.<br />

Bei einigen in der Broschüre gezeigten Komponenten handelt es sich um optionales Sonderzubehör.<br />

Nähere Auskunft erhalten Sie von Ihrem zuständigen Händler.<br />

15

EC-300 HMC<br />

Achsenverfahrwege (XYZ) 508 x 457 x 356 mm<br />

Palettengröße<br />

300 mm<br />

Maximale Paletten-Tragfähigkeit 250 kg<br />

Palettenwechselzeit<br />

4,7 s<br />

Werkzeugkegel/-typ SK 40 BT 40 optional<br />

Grundausstattung<br />

• 14,9-kW-Vektor-Doppelantriebssystem<br />

• Spindel mit 8.000 min -1 und SK 40-Konus<br />

• „inline“-Direktantriebssystem<br />

• 45°-Inkremental-Schrittschaltung<br />

für den Indexiertisch<br />

• Zweifach-Palettenwechsler (300-mm-Paletten)<br />

• Eilgänge bis zu 25,4 m/min<br />

• 24 Magazinplätze – Werkzeugwechsler,<br />

seitlich angeordnet<br />

• Späneförderer (Spirale)<br />

• Synchronisiertes Gewindebohren<br />

Optionen (Teilauszug)<br />

• 12.000-min -1 -Spindel<br />

• 22,4-kW-Vektor-Doppelantriebssystem<br />

• Volle 4. Achse<br />

• 40 Magazinplätze – Werkzeugwechsler,<br />

seitlich angeordnet<br />

• Kühlmittelfluss durch die Spindel (IKZ)<br />

• Programmierbare Kühlmitteldüse<br />

100 mm<br />

125 mm<br />

75 mm<br />

25 mm<br />

metrische Palette: 36 x M12 x 1.75<br />

75 mm<br />

100 mm<br />

150 mm<br />

125 mm<br />

25 mm<br />

80 mm<br />

300 mm<br />

Maximale Spannvorrichtungs-/Werkstückgröße bei Palettenwechsel<br />

150 mm<br />

80 mm<br />

300 mm<br />

16

Kompakt und kosteneffizient<br />

300-mm-Paletten – auf kleiner Stellfläche<br />

Sie brauchen ein hoch produktives Bearbeitungszentrum mit 300-mm-Paletten? Dann haben<br />

Sie hier die ideale Maschine gefunden: die Haas EC-300. Mit ihren kompakten Abmessungen, der<br />

umfangreichen Grundausstattung und der großen Auswahl an Sonderzubehör wie der 12.000-min -1<br />

-Spindel und 69-bar-Kühlmittelfluss durch die Spindel (IKZ) trägt die EC-300 in jedem Betrieb<br />

kostengünstig zur Produktivitätssteigerung bei.<br />

Bei einigen in der Broschüre gezeigten Komponenten handelt es sich um optionales Sonderzubehör. Nähere Auskunft erhalten Sie von dem für Sie zuständigen Händler.<br />

17

EC-400 HMC<br />

508 x 508 x 508 mm<br />

400 mm<br />

454 kg<br />

8 s<br />

Werkzeugkegel/-typ SK 40 BT 40 optional<br />

Achsenverfahrwege (XYZ)<br />

Palettengröße<br />

Maximale Paletten-Tragfähigkeit<br />

Palettenwechselzeit<br />

Grundausstattung<br />

• 14,9-kW-Vektor-Doppelantriebssystem<br />

• Spindel mit 8.000 min -1 und SK 40-Konus<br />

• „inline“-Direktantriebssystem<br />

• 1°-Inkremental-Schrittschaltung<br />

für den Indexiertisch<br />

• Zweifach-Palettenwechsler (400-mm-Paletten)<br />

• Eilgänge bis zu 25,4 m/min<br />

• 24 Magazinplätze – Werkzeugwechsler,<br />

seitlich angeordnet<br />

• Späneentsorgung über drei Spiralförderer<br />

• Synchronisiertes Gewindebohren<br />

Optionen (Teilauszug)<br />

•12.000-min -1 -Spindel<br />

• 22,4-kW-Vektor-Doppelantriebssystem<br />

• Volle 4. Achse<br />

• Seitlich angeordneter Werkzeugwechsler mit 40<br />

oder 70 Magazinplätzen<br />

• Kühlmittelfluss durch die Spindel (IKZ)<br />

• Programmierbare Kühlmitteldüse<br />

Maximale Spannvorrichtungs-/Werkstückgröße bei<br />

Palettenwechsel<br />

Änderungen der technischen Daten ohne Ankündigung vorbehalten. Für Druckfehler wird keine Haftung übernommen.<br />

18

Lösungen für optimierte Produktivität<br />

Der 400-mm-Leistungsträger<br />

Ein horizontales Bearbeitungszentrum mit 400-mm-Paletten ist in zahlreichen Betrieben der<br />

wichtigste Leistungsträger. Die EC-400 bietet auf kompakter Stellfläche mehr Nutzwert als alle<br />

anderen 400-mm-HMCs auf dem Markt. Die im Lieferumfang enthaltene Späneentsorgung über<br />

drei Spiralförderer, der optionale automatische Werkzeugwechsler mit 70 Plätzen und der 69-bar-<br />

Kühlmittelfluss durch die Spindel (IKZ) tragen zur überlegenen Leistung der EC-400 bei.<br />

Bei einigen in der Broschüre gezeigten Komponenten handelt es sich um optionales Sonderzubehör. Nähere Auskunft erhalten Sie von dem für Sie zuständigen Händler.<br />

19

Horizontales Palettensystem<br />

Einfache und zuverlässige<br />

Palettenschaltung<br />

Die Palettenschaltung für Maschinen der Baureihe EC<br />

basiert auf einer einfachen, soliden und bewährten Konstruktion,<br />

die das Ergebnis unserer 20-jährigen Erfahrung<br />

im Bau von Drehtischen ist und immer wieder verbessert<br />

wurde.<br />

Herzstück des Systems ist ein auf Qualität AGMA Klasse<br />

13 gefertigtes Präzisions-Schneckengetriebe, das nach<br />

denselben hochgenauen Verfahren hergestellt wird wie<br />

Haas Drehtische. Diese bewährte Konstruktion gewährleistet<br />

eine präzise Positionierung und jahrelangen reibungslosen<br />

Betrieb.<br />

Modell EC-300 EC-400 EC-500<br />

Palettengröße 300 mm 400 mm 500 mm<br />

Tragfähigkeit – Indexiertisch 249 kg 454 kg 454 kg<br />

Tragfähigkeit – Volle 4. Achse 249 kg 300 kg 300 kg<br />

Klemmkraft* 40034 N 62275 N 62275 N<br />

Wechselzeit* 4.7 S 8 S 9 S<br />

*Bei 5,6 bar Druckluft.

Hochleistungs-Palettenspannung<br />

Um die Palette während<br />

der Bearbeitung sicher in<br />

der Aufnahme zu befestigen,<br />

setzen auf wir ein einfaches,<br />

aber innovatives Konzept,<br />

bei dem mechanische<br />

und pneumatische Kräfte<br />

zusammen wirken und eine<br />

Klemmkraft von 7 Tonnen* erzeugen.<br />

Die Palette wird mit sechs Fixierungen, die am weitestmöglichen<br />

Punkt der Palettenbasis angebracht sind, präzise in der Aufnahme<br />

befestigt. Anschließend wird die Palette direkt über den Fixierungen<br />

mit einer Platte festgeklemmt. Dabei kommt eine Kombination<br />

aus hoch belastbaren Tellerfedern und Druckluft zum Einsatz. Da<br />

die pneumatische Kraft nur zur Klemmkraftverstärkung und bei<br />

der Freigabe der Palette verwendet wird, bleibt die Palette auch<br />

beim Absinken oder Ausfallen des Luftdrucks sicher eingeklemmt.<br />

Besondere<br />

Merkmale<br />

Optionale hydraulische<br />

Klemmung<br />

Mit der optionalen hydraulischen Werkstückhalterung<br />

für die horizontalen Bearbeitungszentren EC-<br />

400 und EC-500 minimieren Sie den Zeitaufwand für<br />

das Laden/Entladen von Werkstücken und gewährleisten<br />

die gleichmäßige Klemmung. Unsere hydraulische<br />

Klemmung stellt hydraulische Leitungen und<br />

Führungen für ein Signalkabel bereit, das von der<br />

Maschinenrückseite zu einem an der Tür des Palettenwechslers<br />

angebrachten Verteilerpaar verläuft.<br />

Hydraulikeinheit, Verbindungen zu Spannwürfeln und Werkstückhalterung nicht inbegriffen.<br />

*Bei der EC-300 beträgt die Klemmkraft 4 Tonnen und wird ausschließlich pneumatisch erzeugt<br />

Optionen für Kühlmittelfluss<br />

durch die Spindel (IKZ)<br />

8.0<br />

7.0<br />

6.0<br />

5.0<br />

Menge [l/min]<br />

4.0<br />

3.0<br />

2.0<br />

1.0<br />

0<br />

300 psi<br />

TSC output<br />

300<br />

Druck [bar]<br />

1,000 psi TSC output<br />

Fördermengendynamik<br />

1,000<br />

Das obenstehende Diagramm zeigt das Verhältnis<br />

zwischen Fördermenge und Druck. Bei beiden Optionen<br />

für Kühlmittelfluss durch die Spindel 20,7 bar<br />

und 69 bar tritt der höchste Druck bei der geringsten<br />

Fördermenge auf. Der tatsächlich an die Schnittkante<br />

gelieferte Druck hängt vom Durchmesser der<br />

Kühlmittelkanäle im Werkzeug ab. Kleinere Kühlmittelkanäle<br />

schränken den Durchfluss ein, wodurch<br />

der Druck bis zum Maximum erhöht wird. Größere<br />

Kühlmittelkanäle im Werkzeug lassen mehr Flüssigkeit<br />

durchtreten, was zu einem geringeren Druck an<br />

der Schnittkante führt.<br />

21

Palettenbahnhof für EC-400<br />

Das Haas System: Der entscheidende Unterschied<br />

Das neue horizontale Bearbeitungssystem Haas EC-400 mit Palettenbahnhof ist eine<br />

bedienerfreundliche Fertigungsanlage, die auf maximale Produktivität ausgelegt ist und die<br />

Schwachstellen komplizierter und kostspieliger FMS-Installationen vermeidet. Das System ist<br />

in weniger als einem Tag in Ihrem Betrieb installiert und wird genauso programmiert wie alle<br />

anderen Haas Bearbeitungszentren. Zur Standardausstattung gehören ein Werkzeugwechsler<br />

mit 70 Magazinplätzen, 20,7-bar-Kühlmittelfluss durch die Spindel (IKZ) und ein Scharnierband-Späneförderer.<br />

Die intuitive, bedienerfreundliche Haas Schnittstelle erleichtert die Paletten-Ablaufplanung<br />

und das Werkzeugmanagement.<br />

Einfache Ablaufplanung<br />

für Paletten<br />

Die Ablaufplanung für die sechs Paletten im<br />

Palettenbahnhof erfolgt über den universellen<br />

Planungs-Bildschirm. Hier kann der Bediener<br />

Programme für die einzelnen Paletten festlegen,<br />

Aufträge planen und Prioritäten setzen. Um eine<br />

Palette in die oder aus der Ladestation oder<br />

dem Speicherbereich zu befördern, genügt es,<br />

ihre Nummer auf dem Bildschirm zu markieren<br />

und eine einzige Taste zu drücken. Wir haben<br />

den Palettenbahnhof so bedienerfreundlich wie<br />

möglich gestaltet und auf einfache Programmierbarkeit<br />

geachtet – ganz so, wie Sie es von Haas<br />

erwarten.<br />

4394 mm<br />

Tür<br />

offen<br />

22

Mannloser Betrieb<br />

5512 mm<br />

23

EC-500 HMC<br />

Achsenverfahrwege (XYZ)<br />

Palettengröße<br />

Maximale Paletten-Tragfähigkeit<br />

Palettenwechselzeit<br />

813 x 508 x 711 mm<br />

500 mm<br />

454 kg<br />

9,0 s<br />

Werkzeugkegel/-typ SK 40 BT 40 optional<br />

Grundausstattung<br />

• 14,9-kW-Vektor-Doppelantriebssystem<br />

• Spindel mit 8.000 min -1 und SK 40-Konus<br />

• „inline“-Direktantriebssystem<br />

• 1°-Schaltung für den Indexiertisch<br />

• Zweifach-Palettenwechsler<br />

(500-mm-Paletten)<br />

• Eilgänge bis zu 25,4 m/min<br />

• 40 Magazinplätze – Werkzeugwechsler, seit<br />

lich angeordnet<br />

• Späneentsorgung über drei Spiralförderer<br />

• Synchronisiertes Gewindebohren<br />

Optionen (Auswahl)<br />

• 12.000-min -1 -Spindel<br />

• 22,4-kW-Vektor-Doppelantriebssystem<br />

• Volle 4. Achse<br />

• 70 Magazinplätze – Werkzeugwechsler, seit<br />

lich angeordnet<br />

• Kühlmittelfluss durch die Spindel (IKZ)<br />

• Programmierbare Kühlmitteldüse<br />

Maximale Spannvorrichtungs-/Werkstückgröße bei Palettenwechsel<br />

24

Lösungen für optimierte Produktivität<br />

Größere Werkstücke, größere Paletten<br />

Die EC-500 verfügt über einen Arbeitsbereich von 813 x 508 x 711<br />

mm, einen Zweifach-Palettenwechsler mit 500-mm-Paletten und einen<br />

integrierten Paletten-Indexiertisch von hoher Präzision. Sie verfügt in<br />

der Grundausstattung über eine SK 40-Spindel mit 8.000 min -1 , einen<br />

seitlich angeordneten Werkzeugwechsler mit 40 Magazinplätzen, Eilgänge<br />

bis zu 25,4 m/min und ein Kühlsystem mit hoher Kapazität.<br />

Weiterhin ist im Lieferumfang ein hoch präziser Palettenindexiertisch<br />

mit Zahnkranzkupplung enthalten, der eine 1-Grad-Schaltung<br />

ermöglicht. Das Maschinengehäuse lässt einen maximalen Werkstück-<br />

Umlaufdurchmesser von 750 mm am Indexiertisch zu.<br />

M12 x 1.75 x 28.7 Tiefe<br />

500 mm<br />

50 mm<br />

500 mm<br />

400 mm<br />

100 mm<br />

50 mm<br />

100 mm<br />

25

EC-1600 HMC<br />

Achsenverfahrwege (XYZ)<br />

Maschinentischgröße<br />

Maximale Maschinentisch-Tragfähigkeit<br />

1.626 x 1.016 x 813 mm<br />

1.626 x 813 mm<br />

4.536 kg<br />

Groß, leistungsfähig, wirtschaftlich<br />

EC-1600 *<br />

Die EC-1600 ist in der Standardausführung als horizontales Bearbeitungszentrum<br />

mit offenem Rahmen ausgelegt und bietet ungehinderten<br />

Zugang zum Maschinentisch, der Werkstücke bis 4.536 kg aufnimmt.<br />

Zusätzlich kann die EC-1600 mit einem optionalen Indexiertisch mit<br />

5°-Teilung über Zahnkranzkupplung oder mit einem in den Maschinentisch<br />

integrierten Drehtisch mit voller 4. Achse erweitert werden.<br />

Alle SK 50-EC-Modelle sind optional auch mit kompletter Maschinenverkleidung<br />

einschließlich Kühlsystem mit hohem Volumen und<br />

Späneentsorgung über zwei Spiral-Späneförderer erhältlich. Selbst<br />

mit vollständiger Maschinenumhausung ist über die Bedienertür mit<br />

1.549 mm Öffnungsbreite noch reichlich Spielraum für den Zugang<br />

verfügbar.<br />

*Maschine dargestellt ohne CE-Umhausung<br />

Drei Baugrößen<br />

EC-1600 1626 x 1016 x 813 mm<br />

EC-2000 2134 x 1016 x 813 mm<br />

EC-3000 3048 x 1016 x 813 mm<br />

Optionale volle 4. Achse*<br />

Hydraulische Klemmung für die Tischfläche der 4. Achse<br />

Spannflächendurchmesser<br />

Antriebssystem<br />

762 mm<br />

Servo<br />

Um die Tischfläche der 4. Achse bei intensiven Bearbeitungsvorgängen in Position zu<br />

halten, bedient sich die EC-1600 einer durchdachten Hydraulikbremskonstruktion. Die<br />

Hydraulikflüssigkeit wird mit 69 bar in einen versiegelten Hohlraum zwischen zwei Scheiben<br />

gepumpt. Da sie nicht ausweichen kann, drückt die Flüssigkeit die äußere Scheibe<br />

gegen die Getriebeinnenwand. Bei minimalem Spielraum zur Getriebewand erzeugt bereits<br />

ein Druck von nur wenigen hundertstel Millimeter ein Bremsmoment von 5.423 Nm bei<br />

6,9 bar. Da das System keine beweglichen Teile aufweist, ist der reibungslose Betrieb über<br />

lange Zeit gewährleistet.<br />

Das System wird auch bei horizontalen Bearbeitungszentren der HS-Serie mit integrierter 4. Achse eingesetzt.<br />

Hinweis: Bei allen auf dieser Seite aufgeführten Maschinen ist die Verankerung in einem verstärkten<br />

Betonfundament Voraussetzung für den ordnungsgemäßen Betrieb. Bitte entnehmen Sie die genauen<br />

Anforderungen dem Installationshandbuch oder fordern Sie sie von Haas an.<br />

Rotationsmoment<br />

Bremsmoment<br />

Schaltgenauigkeit<br />

Max. Tragfähigkeit<br />

*nur EC-1600<br />

2.712 Nm<br />

5.423 Nm<br />

± 30 Bogensekunden<br />

4.536 kg<br />

26

Große Kapazität zum günstigen Preis<br />

Ø 1956 mm (Vordere Türen offen)<br />

Ø 1257 mm (Vordere Türen geschlossen)<br />

Maximale Spannvorrichtungs-/Werkstückgröße für die 4. Achse*<br />

27

HMCs der Baureihe HS*<br />

HS-3 | Achsenverfahrwege (XYZ)<br />

HS-4 | Achsenverfahrwege (XYZ)<br />

HS-6 | Achsenverfahrwege (XYZ)<br />

HS-7 | Achsenverfahrwege (XYZ)<br />

3.810 x 1.270 x 1.524 mm<br />

3.810 x 1.676 x 1.524 mm<br />

2.134 x 1.270 x 1.524 mm<br />

2.134 x 1.676 x 1.524 mm<br />

*HINWEIS: Maschinen ohne Umhausung sind in CE-Ländern derzeit nicht lieferbar.<br />

Änderungen der technischen Daten ohne Ankündigung vorbehalten. Für Druckfehler wird keine Haftung übernommen.<br />

28

Umgang mit großen Werkstücken<br />

Erweitern Sie Ihre Möglichkeiten<br />

Große Werkstücke erfordern große Maschinen. Haas SK 50-<br />

HMCs der Baureihe HS sind modular aufgebaut. So können Sie<br />

die Konfiguration wählen, deren Verfahrwege und Abmessungen<br />

Ihren Anforderungen am besten entsprechen, anstatt viel Geld für<br />

eine überdimensionierte Maschine zu zahlen. Diese Maschinen mit<br />

besonders langem Verfahrweg verfügen über komplett abgestützte<br />

X-Achsenverfahrbereiche, um auch extrem schwere Lasten aufzunehmen<br />

und über eine SK 50-Spindel mit einem Drehmoment<br />

von 600 Nm bei 500 min -1 für eine intensive Metallzerspanung. Sie<br />

verfügen in der Grundausstattung über einen seitlich angeordneten<br />

Werkzeugwechsler mit 38 Magazinplätzen. Optionen für 60,<br />

90 und 120 Magazinplätze sind verfügbar.<br />

Jedes Modell ist zudem als R-Version mit einem im Maschinentisch<br />

integrierten, als volle 4. Achse ausgelegten Drehtisch erhältlich.<br />

Mit 4.536 kg Tragfähigkeit und einem Schwenkradius von<br />

1.270 mm lassen sich alle vier Seiten von sehr großen Werkstücken<br />

ohne weiteres in nur einer Aufspannung bearbeiten.<br />

Ø 1270 mm<br />

Maximale Werkstückgröße für die volle 4. Achse<br />

Volle 4. Achse<br />

Die Modelle HS-3R, 4R, 6R und 7R<br />

enthalten einen als volle 4. Achse ausgelegten<br />

integrierten Drehtisch. Vgl.<br />

die technischen Daten auf S. 39 und die<br />

Beschreibung des Tischflächen-Bremssystems<br />

auf S. 26.<br />

Max. Tiefe<br />

Hinweis: Bei allen auf dieser Seite aufgeführten Maschinen ist die Verankerung in einem verstärkten Betonfundament Voraussetzung für den ordnungsgemäßen Betrieb.<br />

Bitte entnehmen Sie die genauen Anforderungen dem Installationshandbuch oder fordern Sie sie von Haas an.<br />

29

Die Haas Steuerung<br />

LED Farbanzeige<br />

Die von Haas entwickelte Leuchtanzeige beinhaltet<br />

zwei Reihen ultraheller LEDS – 12 grüne und 12 rote<br />

– die sehr leicht von allen Stellen im Betrieb zu sehen<br />

sind. Die LEDS erzeugen nur wenig Wärme und verfügen<br />

über eine Lebensdauer von über 10 Jahren.<br />

LCD-Farbbildschirm<br />

Direkttasten-Funktionen<br />

Häufige Mehrschrittfunktionen, wie das Einschalten der Maschine oder<br />

das Einstellen von Werkzeugversätzen, wurden auf das Drücken einer<br />

einzigen Taste reduziert. Andere häufig gebrauchte Funktionen, wie das<br />

Einstellen des Werkstück-Nullpunkts, das Verfahren der Maschine auf<br />

Maschinenreferenzpunkt und das Wählen des nächsten Werkzeugs während<br />

der Einrichtung werden ebenfalls per Tastendruck ausgeführt.<br />

Autarkes geschlossenes System<br />

Haas möchte seinen Kunden eine zuverlässige Steuerung zur Verfügung<br />

stellen, die nahtlos in die Maschine eingebunden ist. Unser geschlossenes<br />

System ist weder von Steuerungen, die auf einem PC basieren, noch von<br />

NC-Drittanbietern abhängig. Wenn Sie sich an Haas wenden, haben Sie<br />

es mit einem Unternehmen zu tun, das für die ganze Maschine die volle<br />

Verantwortung übernimmt.<br />

Änderungen der technischen Daten ohne Ankündigung vorbehalten. Für Druckfehler wird keine Haftung übernommen.<br />

30<br />

Unser TFT-LCD-Farbbildschirm ist für den Einsatz<br />

in der Maschinenwerkstatt ausgelegt. Der licht- und<br />

kontraststarke LCD-Bildschirm zeichnet sich durch<br />

seinen sehr großen Sichtwinkel aus und wird bei hellem<br />

Licht nicht unklar. Der Bildschirm befindet sich<br />

zum Schutz und zum mühelosen Ablesen hinter einer<br />

Scheibe aus blendfreiem, vorgespannten Glas.<br />

Tragbares Multifunktions-<br />

Bedienpult<br />

Bei den meisten Maschinen werden mit dem tragbaren<br />

Bedienpult lediglich die Achsen verfahren.<br />

Bei Haas Maschinen kann das tragbare Bedienpult<br />

auch für andere Aufgaben eingesetzt werden, so<br />

etwa um sich zur schnelleren Bearbeitung durch das<br />

Programm zu bewegen, um Spindeldrehzahlen und<br />

Vorschubgeschwindigkeiten zu übersteuern oder um<br />

Versatzwerte, Parameter usw. abzufragen.<br />

Moderne<br />

Programmbearbeitung<br />

Ein einzigartiges Merkmal der Haas Steuerung ist<br />

ein moderner Programmeditor, der die Bearbeitung<br />

von Programmen im Zweifensterformat gestattet.<br />

Spezialtastatur<br />

Die Haas Tastatur besitzt mehr als 130 Tasten. Alle<br />

häufig verwendeten Funktionen, sowie ein vollständiges<br />

alphanumerisches Tastenfeld, sind zur einfachen<br />

Bedienung deutlich gekennzeichnet. Wenn Sie<br />

sich jemals mit Hotkeys abgemüht haben oder den<br />

Bildschirm nach einer bestimmten Funktion durchblättern<br />

mussten, werden Sie die Einfachheit der<br />

Haas Steuerung zu schätzen wissen. Sie müssen sich<br />

keine verschlüsselten Codes merken. Viele Funktionen<br />

können sogar durch die Betätigung einer einzigen<br />

Taste ausgeführt werden.<br />

Edelstahl-Einfassung<br />

Die aus mittelstarkem Edelstahl T304 mit feinkörniger<br />

Oberfläche hergestellte Einfassung der Haas<br />

Steuerung sieht nicht nur gut aus, sondern sie ist<br />

auch leicht zu reinigen, verschleißfest und korrosionsbeständig.

Steuerungsmerkmale<br />

• Benutzerfreundlich<br />

• Moderner Programmeditor<br />

• Bürstenlose AC-Servoantriebe<br />

• Vorschübe bis zu 21,1 m/min<br />

• Drei 32-Bit-Prozessoren<br />

• Ausführung von bis zu 1.000 Blöcken pro Sekunde<br />

• Kompatibel mit G-Code nach ISO<br />

• Haas Direkttasten-Einschaltfunktion<br />

• Haas Direkttasten-Werkzeugversatzeingabe<br />

• 200 Werkzeugversätze<br />

• 105 Werkstückkoordinaten<br />

• Werkzeug-Lastüberwachung<br />

• Innovative Werkzeugstandzeit-Überwachung<br />

• Spiralinterpolation<br />

• Hintergrund-Korrektur<br />

• Bildschirmteilung – Programmvergleich<br />

• Trigonometrie-Rechner<br />

• Tangenten-Kalkulator<br />

• Drehzahl-/Vorschub-Kalkulator<br />

• Kreisbogen-Kalkulator<br />

• RS-232/DNC-Schnittstelle/opt. Ethernet+USB<br />

• Neustart mitten im Programm<br />

• Zoll- oder metrische Programmierung<br />

• Seiten für Nachrichten<br />

• Auswahl von Sprachen<br />

• Selbstdiagnosen<br />

• Ausführliche Alarmtexte<br />

• Programmierbares Spiegeln<br />

• Progressives Taschenfräsen<br />

• Lochmusterbohren<br />

• Trockenlauf mit grafischer Unterstützung<br />

• 5 zusätzliche M-Funktionen<br />

• Steuern der Konturgenauigkeit<br />

• Textgravur<br />

• Hergestellt in den U<strong>SA</strong><br />

Steuerungsspezifikationen<br />

Allgemeines<br />

Mikroprozessor<br />

Drei 32-Bit-Hochgeschwindigkeitsprozessoren<br />

Ausführgeschwindigkeit<br />

1.000 Blöcke pro Sekunde Standard<br />

Achsensteuerung<br />

3 Achsen linear , 4. und 5. Achse als Sonderzubehör<br />

Interpolation<br />

G01, G02, G03, spiral<br />

Kleinstes Eingabeinkrement<br />

0,00254 mm<br />

Kleinste Ausgabeauflösung<br />

0,00018 mm<br />

Vorschubfunktionen<br />

Eilgang-Übersteuerung 5%, 25%, 50%, 100%<br />

Vorschub-Übersteuerung<br />

0 bis 999 % in 1-%-Schritten<br />

Schrittauflösung am tragbaren Bedienpult 0,001/0,01/0,1/1,0 mm pro Teilung<br />

Schrittvorschub<br />

1,0/10/100/1.000 mm/min<br />

Nullpunkt-Rückstellung<br />

Eine Taste (G28)<br />

Spindelfunktionen<br />

Drehzahlbefehl<br />

S = 1 bis Spindelhöchstdrehzahl<br />

Übersteuerung<br />

0 bis 999 % in 1-%-Schritten<br />

Werkzeugfunktionen<br />

Längenkompensation<br />

200 Sätze, Geometrie und Verschleiß<br />

Durchmesser-/Radiuskompensation<br />

200 Sätze, Geometrie und Verschleiß<br />

Längenmessung<br />

Automatische Längenspeicherung<br />

Überwachung der Lebensdauer<br />

200 Sätze mit Alarmen<br />

Auswahl<br />

Txx-Befehl<br />

Programmierung<br />

Kompatibilität<br />

G-Code nach ISO<br />

Positioniergenauigkeit<br />

Absolut (G90), schrittweise (G91)<br />

Feste Bearbeitungszyklen<br />

22 Funktionen Standard<br />

Kreistaschenfräsen<br />

G12, G13<br />

Lochmusterbohren<br />

G70, G71, G72<br />

Progressives Taschenfräsen<br />

G150<br />

Zoll/Metrisch<br />

Umschaltbar<br />

Werkstückkoordinaten<br />

105 Sätze<br />

Werkstück-Nullpunkteinstellung<br />

Automatische Speicherung<br />

M Code-Ausgänge 5 Reserve †<br />

2D-Fräser-Durchmesserkorrektur<br />

G40, G41, G42<br />

2D-Fräser-Längenkorrektur<br />

G43, G44, G49<br />

3D+ Fräser-Durchmesserkorrektur G141<br />

5-Achsen-Werkzeuglängenkorrektur G143<br />

Daten Ein-/Ausgabe<br />

Kommunikations-Schnittstelle RS-232 Std. Ethernet/USB opt.<br />

Übertragungsgeschwindigkeit Bis 115.200 Baud ‡<br />

Speicherkapazität<br />

Standard<br />

1 MB; optional bis 16 MB<br />

Anzahl Programme 500<br />

† Für Optionen ‡ Kabellänge bis 1,80 mN<br />

Bei einigen in der Broschüre gezeigten Komponenten handelt es sich um optionales Sonderzubehör. Nähere Auskunft erhalten Sie von dem für Sie zuständigen Händler.<br />

31

Visual Quick Code<br />

Einleuchtende, textbasierte VQC-Programmierung<br />

Visual Quick Code ist ein Dialogprogrammiersystem, mit<br />

dem das Erstellen einfacher G-Code-Programme dank<br />

einer grafischen Schnittstelle so einfach ist wie nie zuvor.<br />

Der Maschinenarbeiter wählt einfach den gewünschten Vorgang<br />

(z. B. Lochmusterbohren, Bohren, Gewindebohren, Taschenfräsen)<br />

aus einer Liste auf dem Bildschirm aus. Daraufhin wird eine<br />

Reihe grafischer Werkstückvorlagen mit einer Beschreibung des<br />

von der Vorlage jeweils ausgeführten Vorgangs angezeigt. Wählen<br />

Sie die Vorlage, die am besten zu dem gewünschten Vorgang<br />

passt. Daraufhin werden Sie von Visual Quick Code aufgefordert,<br />

Werkstückabmessungen, Drehzahlen, Vorschubgeschwindigkeiten<br />

usw. einzugeben. Mit den von Ihnen eingegebenen Angaben<br />

generiert Visual Quick Code das passende G-Code-Programm<br />

für den Bearbeitungsvorgang. Komplizierte Werkstücke können<br />

Stück für Stück programmiert werden, indem zunächst mit Hilfe<br />

einzelner Vorlagen G-Code für jedes Merkmal des Werkstücks<br />

erstellt wird und die Programmteile anschließend zu einem<br />

einzigen Programm zusammengefügt (bzw. in ein vorhandenes<br />

Programm eingefügt) werden. Da Visual Quick Code ein im Speicher<br />

der Haas Steuerung gespeichertes und nicht ein eingebettetes<br />

Programm ist, lassen sich vorhandene Werkstückvorlagen<br />

abändern oder Sie können für häufig benötigte Vorgänge oder<br />

Werkstückfamilien eigene Vorlagen erstellen.<br />

Visual Quick Code enthält außerdem das standardmäßige<br />

Quick Code, wodurch Bediener auf einem geteilten Bildschirm<br />

G-Code-Programme erstellen können, ohne sich G- und M-Codes<br />

merken zu müssen. Der Bediener wählt erläuternde Befehle wie<br />

z. B. „spindle forward“ und der entsprechende Code, in diesem<br />

Fall M03, wird in das Programm eingefügt. Quick Code kann<br />

außerdem dazu verwendet werden, vorhandene Programme zu<br />

durchsuchen und die Bedeutung der Codes zu erklären. Wenn Sie<br />

den Cursor beispielsweise auf den Code G83 platzieren, erkennt<br />

Quick Code diesen als Tieflochbohrzyklus. Quick Code ist sehr<br />

bedienerfreundlich. Selbst ungeübte Bediener erlernen das Programmieren<br />

bereits nach kurzer Zeit. Zudem ist Quick Code<br />

anwenderdefinierbar und kann für individuelle Programmierstile<br />

angepasst werden.<br />

Festplatte mit Ethernet-Schnittstelle<br />

und USB-Unterstützung<br />

Diese interne Festplatte ermöglicht es, Programmdateien<br />

direkt an der Maschine zu speichern und<br />

Programme auszuführen, die für den Arbeitsspeicher<br />

der Maschine zu groß sind. Über die integrierte<br />

Ethernet-Schnittstelle können Sie Ihre Haas-Maschine<br />

an ein Netzwerk oder einen PC anschließen. Eine<br />

Ethernet-Verbindung ermöglicht es, Daten bequem<br />

zwischen dem Arbeitsspeicher oder der Festplatte<br />

der Maschine und dem Netzwerk hin und her zu<br />

transportieren. Große Dateien lassen sich im Netzwerk<br />

speichern, damit mehrere Maschinen auf sie<br />

zugreifen können.<br />

Die Hochgeschwindigkeits-Datenübertragung ermöglicht den DNC-Betrieb für<br />

große Dateien mit bis zu 1.000 Blöcken pro Sekunde. Über die USB-Anbindung können<br />

vom Kunden bereitgestellte USB-Sticks als Datenträger angeschlossen werden.<br />

Die Verbindungen werden bequem über den Kontrollschirm eingerichtet.<br />

PC-kompatibles 1,44 MB / 3,5“-<br />

Diskettenlaufwerk<br />

Über das zweckmäßig neben dem Bedienfeld angebrachte Laufwerk<br />

werden mit Hilfe von Standard-PC-Disketten Bearbeitungsprogramme<br />

bequem heraufgeladen, zum Speichern von der Maschine heruntergeladen<br />

oder die DNC-Bearbeitung direkt von der Diskette durchgeführt.<br />

8 M-Funktionen<br />

Mit den zusätzlichen 8 M-Funktionen stehen jetzt bis zu 13 Benutzerschnittstellen<br />

zur Verfügung. Diese können Sie zum Aktivieren von Messtastern,<br />

Zusatzpumpen, Klemmvorrichtungen, Teileladern usw. verwenden.<br />

Anwenderdefinierte Makros<br />

Erstellen Sie Unterprogramme für individuelle feste Bearbeitungszyklen,<br />

Messroutinen, Bedieneraufforderungen, mathematische Gleichungen oder<br />

Funktionen und die Bearbeitung von Teilefamilien mit Variablen.<br />

32

Hochgeschwindigkeitsbearbeitung<br />

Mit der Hochgeschwindigkeitsoption<br />

können Zykluszeiten<br />

stark verkürzt<br />

und die Genauigkeit<br />

wesentlich verbessert<br />

werden. Versuche an<br />

komplizierten 3- bis<br />

5-Achsen-Anwendungen haben drastische Verkürzungen der<br />

Zykluszeiten sowie erhöhte Genauigkeit und gleichmäßigere<br />

Bewegungsabläufe ergeben.<br />

Die Hochgeschwindigkeitsoption setzt einen Bewegungsalgorithmus<br />

namens „Beschleunigung vor Interpolation“ in<br />

Kombination mit der vollen „look-ahead“-Funktion für bis zu<br />

80 Blöcke ein, um bei der bahngesteuerten Bearbeitung Vorschubgeschwindigkeiten<br />

von bis zu 21,1 m/min zu erreichen,<br />

ohne dass das Risiko einer Abweichung von der programmierten<br />

Bahn besteht. Programmierte Bewegungen werden vor der<br />

Interpolation beschleunigt, damit die Bewegung jeder Achse<br />

die maximale Beschleunigung der Maschine nicht übersteigt.<br />

Der „look-ahead“-Algorithmus ermittelt die schnellste Vorschubgeschwindigkeit,<br />

bei der ein Schritt ohne Anhalten in den<br />

nächsten übergehen kann. Dies führt zu gleichmäßigeren Bewegungen<br />

sowie höherer Genauigkeit und Vorschubgeschwindigkeit<br />

– selbst bei komplexer Werkstückgeometrie.<br />

Viele der heutigen „Hochgeschwindigkeits“-Steuerungen<br />

sind entweder sehr teuer oder benötigen einen Vorverarbeitungsmodus<br />

bzw. spezielle Nachverarbeitung, was zeitaufwändig<br />

ist und Änderungen am G-Code-Programm erfordert.<br />

Die Hochgeschwindigkeitsoption von Haas ist kompatibel mit<br />

ISO-Standard-G-Code von allen bedeutenden CAM-Systemen<br />

und kostet nur einen Bruchteil des Preises für andere Hochgeschwindigkeitssteuerungen.<br />

Speichererweiterungen bis<br />

16 MB<br />

Gravieren<br />

Mit einem einzigen Codeblock lassen<br />

sich beliebige, in Klammern gesetzte<br />

Textfolgen einfach gravieren. Fortlaufende<br />

Teilenummern lassen sich durch<br />

Anwendung der standardmäßigen Serienfunktion<br />

gravieren.<br />

Werkstückversatzmessung<br />

Vereinfacht die Werkstückaufspannung und erleichtert die „In-<br />

Prozess“-Kontrolle.<br />

Werkzeugversatzmessung<br />

Definiert automatisch Werkzeugversätze und ermöglicht Aktualisierungen<br />

der Werkzeuglänge während des Prozesses, um auf<br />

Verschleißerscheinungen und Werkzeugschäden zu prüfen.<br />

Steuerung der 4. und 5. Achse<br />

Ermöglicht die Verwendung von Drehtischen mit 4. und 5. Achse<br />

für die mehrseitige Bearbeitung oder die Bearbeitung komplizierter<br />

Konturen und Formen wie beispielsweise Flügelräder. Erhöht die<br />

Produktivität und reduziert die Anzahl der erforderlichen Aufspannungen.<br />

Tragbares Bedienpult<br />

Kann zum Verfahren aller Achsen,<br />

zum Übersteuern von Spindeldrehzahlen<br />

und Vorschubgeschwindigkeiten,<br />

zum blockweisen Durchblättern von<br />

Programmen sowie für viele weitere Zwecke verwendet werden.<br />

Koordinatendrehung/-skalierung<br />

Zur Erhöhung der Vorschubgeschwindigkeiten<br />

können große Programme statt über DNC direkt in<br />

die Maschine geladen werden. Batteriegestütztes statisches<br />

Hochgeschwindigkeits-RAM ist schneller als<br />

dynamisches RAM und speichert Daten auch nach der<br />

Netzabschaltung.<br />

Speichersperre-Schlüsselschalter<br />

Sperrt den Speicher, um die unbefugte Programmbearbeitung<br />

zu verhindern. Mit dem Schalter können<br />

auch Einstellungen, Parameter, Versätze und Makrovariablen<br />

gesperrt werden.<br />

Mit der Drehung können Sie zusammen mit der<br />

Werkstückversatzmessung die Werkstückeinrichtung<br />

beschleunigen oder ein Muster an eine andere Stelle<br />

oder um einen Umfang herum drehen usw. Mit der<br />

Skalierung können Sie eine Werkzeugbahn oder ein<br />

Muster verkleinern oder vergrößern.<br />

Zweite Ausgangsposition<br />

Ermöglicht dem Bediener, Achsen schnell an eine<br />

anwenderdefinierte Ausgangsposition zu verfahren,<br />

die von der eigentlichen Ausgangsposition der<br />

Maschine abweicht.<br />

Bei einigen in der Broschüre gezeigten Komponenten handelt es sich um optionales Sonderzubehör. Nähere Auskunft erhalten Sie von dem für Sie zuständigen Händler.<br />

33

Die inneren Werte der Haas Steuerung:<br />

HELP/CALC (Hilfe/Kalkulationen)<br />

Die Hilfefunktion ist ein integriertes, durchblätterbares Bedienerhandbuch, das<br />

die verschiedenen Funktionen einer Haas Maschine erklärt. Sie brauchen nur ein<br />

Stichwort einzugeben, um ein bestimmtes Thema zu finden. Zudem können Sie über<br />

Direkttasten die Hilfe zu G-Codes (Taste F1) und zu M-Codes (Taste F2) aufrufen.<br />

Die Kalkulationsfunktionen sind ein weiteres sehr leistungsfähiges Werkzeug. Es<br />

gibt Rechner zum Lösen von Dreiecksgleichungen, Kreis-/Kreistangentengleichungen<br />

und Kreis-/Kurventangentengleichungen sowie einen Drehzahl-/Vorschub-<br />

Kalkulator. Zudem sind ein mathematischer Standardrechner, ein Diagramm für<br />

Bohrungen und Gewindebohrungen, ein Dezimaläquivalenzdiagramm und eine Zeit-<br />

/Datumsfunktion verfügbar. Mit Hilfe dieser Berechungsfunktionen können Bearbeitungsvorgänge<br />

leichter eingerichtet und mathematische Kalkulationen schneller<br />

durchgeführt werden. Gleichungslösungen lassen sich direkt aus dem<br />

Rechner in ein Programm übernehmen.<br />

Bedienung per Direkttaste:<br />

Effizient und leistungsfähig<br />

Einige der praktischsten Funktionen der Haas Steuerung, von<br />

denen jeder Bediener begeistert<br />

ist, erfordern nur das Drücken<br />

einer einzigen Taste. So können<br />

Sie beispielsweise Werkzeugversätze<br />

mit nur einem einzigen<br />

Tastendruck definieren.<br />

Sie müssen dabei keine Zahlen<br />

manuell über die Steuerung<br />

eingeben. Bewegen Sie das gewünschte Werkzeug einfach zur Werkstückoberfläche<br />

und drücken Sie die Direkttaste zur Werkzeugversatzmessung.<br />

Daraufhin wird die Länge des Werkzeugs automatisch<br />

im Werkzeuglängenregister gespeichert. Drücken Sie anschließend<br />

die Taste „NEXT TOOL“ und wiederholen Sie den Vorgang für jedes<br />

Werkzeug. Das ist alles! Das Einstellen von Werkstückversätzen ist<br />

genauso einfach. Die Haas Steuerung reduziert diese zeitaufwändigen<br />

Vorgänge auf wenige einfache Arbeitsschritte. Und das sind nur zwei<br />

Beispiele für die Spezialfunktionen, die sie zu bieten hat. Bitten Sie<br />

Ihre Haas Vertretung um eine vollständige Vorführung und sehen Sie<br />

selbst, wie Haas Ihre Arbeitsabläufe optimiert.<br />

Änderungen der technischen Daten ohne Ankündigung vorbehalten. Für Druckfehler wird keine Haftung übernommen.<br />

34<br />

Werkzeug-Lastüberwachung<br />

Die Maximierung der Werkzeugstandzeit ist ein weiterer zentraler<br />

Faktor zur Steigerung der Produktivität. Die Haas Steuerung kann die<br />

Spindellast aller Werkzeuge überwachen und den Vorschub für ein<br />

Werkzeug automatisch anpassen, wenn die Last einen vom Bediener<br />

festgelegten Grenzwert überschreitet. Je nach Einstellung kann die<br />

Steuerung bei Überschreitung des Limits die zugewiesene Vorschubrate<br />

reduzieren, einen Hinweis für den Bediener anzeigen, in den<br />

Vorschub-Wartemodus wechseln oder einen Warnhinweis „Werkzeugüberlastung“<br />

generieren. Wenn ein Programm erstmals ausgeführt<br />

wird, zeichnet die Haas Steuerung automatisch für jedes Werkzeug die<br />

höchste ermittelte Last auf. Mit Hilfe dieser Information und der Werkzeug-Lastüberwachung<br />

der Steuerung kann der Bediener Lastgrenzen<br />

für jedes Werkzeug festlegen. So wird die Standzeit der Werkzeuge<br />

maximiert, und die Beeinträchtigung der Werkstücke und der Maschine<br />

durch Werkzeugverschleiß reduziert.

Einzigartige Funktionen<br />

Innovatives Werkzeugmanagement<br />

Um maximale Produktivität zu erzielen, verfügt die Haas<br />

Steuerung über eine integrierte, innovative Werkzeugmanagement-Funktion.<br />

Diese ermöglicht das Erstellen einer Gruppe<br />

redundanter Werkzeuge zur Verwendung innerhalb eines Programms.<br />

Die verschiedenen Werkzeuggruppen und ihre Parameter<br />

werden auf einem einzigen Bildschirm angezeigt. Sie brauchen<br />

nur anzugeben, welche Werkzeugnummern zur Gruppe gehören<br />

und welcher Parameter darüber entscheidet, wann ein redundantes<br />

Werkzeug ausgewechselt wird. Mögliche Parameter sind die<br />

Vorschubzeit, die Anzahl der Werkzeugeinsätze, die Anzahl der<br />

Bohrungen oder ein voreingestelltes Belastungslimit.<br />

Um eine Gruppe redundanter Werkzeuge in einem Programm<br />

zu verwenden, geben Sie beim Aufruf des entsprechenden<br />

Werkzeugs einfach die Nummer der Gruppe an. Beim Aufruf<br />

eines Werkzeugs werden automatisch die beim<br />

Einrichten für es definierten Werkzeugversätze<br />

geladen.<br />

SETNG /GRAPH (Einstellungen/Grafiken)<br />

Über diese Taste gelangen Sie direkt zu den Einstellungen für<br />

die Haas Steuerung. Hier finden Sie zahlreiche Einstelloptionen,<br />

die vom Bediener festgelegt werden können. So können Sie die<br />

Maschine für Ihren Arbeitsablauf optimieren. Sie können Einstellungen<br />

zum Neustart von Programmen und zum automatischen<br />

Abschalten der Maschine festlegen, Sprachen, Messeinheiten,<br />

Parameter und Deaktivierungen für Sperren auswählen, auf<br />

Sonderfunktionen wie die elektronische Wärmekompensation<br />

zugreifen und vieles mehr. Die Seite „Graphics“ (Grafik) zeigt<br />

eine zweidimensionale Darstellung der programmierten Werkzeugbahn.<br />

Hier können Sie einen grafischen Testlauf durchführen,<br />

um mögliche Probleme im Vorfeld zu erkennen und Pannen<br />

vorzubeugen.<br />

CURNT/COMDS (Aktuelle Befehle)<br />

Die Seite „Current Commands“ (Aktuelle Befehle) zeigt<br />

den aktuellen Betriebsstatus der Maschine an. Sie enthält<br />

Informationen zum derzeit ausgeführten Programm, der<br />

aktuellen Position, dem in der Spindel befindlichen Werkzeug,<br />

der Spindel- und Achsenlast, der aktuellen Spindeldrehzahl<br />

und der Vorschubrate. Auf weiteren Bildschirmen<br />

wird gezeigt, welche Befehle und G-Codes das<br />

aktuelle Programm verwendet. Ein Timer zeigt Zykluszeit,<br />

Bearbeitungszeit, Betriebszeit und den M30-Zähler<br />

(Anzahl der Werkstücke) an. Schließlich geben Anzeigen<br />

Informationen zu den verwendeten Makrovariablen, zur<br />

Werkzeugstandzeit sowie zur minimalen und maximalen<br />

Spindellast jedes Werkzeugs.<br />

Bei einigen in der Broschüre gezeigten Komponenten handelt es sich um optionales Sonderzubehör. Nähere Auskunft erhalten Sie von dem für Sie zuständigen Händler.<br />

35

Vereinfachtes Werkzeug- und Werkstücktastsystem<br />

Dieses ausschließlich von Haas erhältliche System ist ein umfassend<br />

ausgestattetes, hoch auflösendes Paket, das viel mehr kann als<br />

nur Werkzeuge und Werkstücke einstellen. Die Verwendung von<br />

Makros (im Lieferumfang enthalten) und modernen Programmiermethoden<br />

ermöglicht Verfahren wie die „In-Prozess“-Kontrolle<br />

von Werkzeugen und Werkstücken, die Vermessung des ersten<br />

Werkstücks, die automatische Kompensation bei Temperaturänderungen<br />

und sogar die Prüfung auf verschlissene oder beschädigte<br />

Werkzeuge. So lassen sich durch den Bediener verursachte Abweichungen<br />

weitgehend reduzieren, und die Zuverlässigkeit der automatisierten,<br />

mannlosen Bearbeitungsverfahren wird maximiert.<br />

Einfaches Einstellen von Werkzeugversätzen (siehe Beispiel)<br />

1. Wählen Sie eine Werkstückvorlage für<br />

den Messvorgang.<br />

2. Geben Sie die grundlegenden Informationen<br />

ein: Werkzeugnummer, annähernde<br />

Werkzeuglänge, annähernder<br />

Werkzeugdurchmesser.<br />

Einstellen von Werkstückversätzen<br />

3. Wählen Sie, wo das Programm ausgegeben<br />

werden soll.<br />

4. Drücken Sie auf „Cycle Start“ (Zyklusstart),<br />

um das Werkzeug automatisch<br />

zu vermessen und geben Sie die korrekten<br />

Versätze ein.<br />

1. Wählen Sie eine Werkstückvorlage für<br />

den Messvorgang (z.B. zum Messen<br />

der Außenecke eines Werkstücks).<br />

2. Geben Sie die grundlegenden Informationen<br />

ein: Werkstückversatznummer,<br />

annähernde X-Breite, annähernde Y-<br />

Breite und die zu prüfende Ecke.<br />

3. Wählen Sie, wo das Programm ausgegeben<br />

werden soll.<br />

4. Drücken Sie auf „Cycle Start“ (Zyklusstart),<br />

um das Werkstück abzutasten<br />

und geben Sie die korrekten Versätze<br />

ein.<br />

Ausrüstung für vereinfachtes Bedienen<br />

Werkzeug-<br />

Voreinstellarm<br />

mit Verkleidung<br />

Der VQC-Werkzeug-<br />

Messarm ist steif und fixiert, um maximale<br />

Genauigkeit zu erzielen. Er befindet<br />

sich außerhalb des Arbeitsbereichs,<br />

so dass er den Bearbeitungsvorgang<br />

nicht stört. Er wird durch eine Blechverkleidung<br />

geschützt, die verhindert,<br />

dass Späne an der Messspitze haften<br />

bleiben.<br />

Werkzeugregalsystem<br />

Dieses vielseitige Regalsystem<br />

bietet praktischen Stauraum<br />

für Werkzeughalter, Schneidwerkzeuge<br />

und Zubehör direkt<br />

an der Maschine, so dass ein<br />

gesonderter Werkzeugwagen<br />

nicht benötigt wird. Das System<br />

besteht aus einem Regal, einem<br />

Regalfach und einem Staufach;<br />

es sind zusätzliche Regalfächer<br />

erhältlich.<br />

36

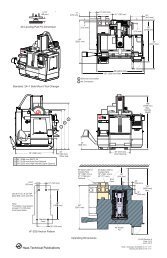

Maschinenabmessungen<br />

300<br />

400<br />

500<br />

A<br />

1600<br />

2000<br />

3000<br />

A<br />

6.0<br />

5.2cm)<br />

MODELLREIHE EC<br />

B<br />

C<br />

MODELLREIHE EC<br />

B<br />

C<br />

96<br />

EC-300 EC-400 EC-500 EC-1600 EC-2000 EC-3000 HS-3* HS-4* HS-6* HS-7*<br />

A (243.84cm) 3119 mm 3404 mm 3703 mm 4389 mm 4940 mm 6751 mm 9296 mm 9296 mm 6426 mm 6426 mm<br />

B 3391 mm 3653 mm 4191 mm 3622 mm 3622 mm 3622 mm 4801 mm 4801 mm 4801 mm 4801 mm<br />

C 2385 mm 2626 mm 2576 mm 3023 mm 3023 mm 3023 mm 3861 mm 4267 mm 3861 mm 4267 mm<br />

D 516 mm 564 mm 536 mm 1308 mm 1308 mm 1308 mm 1410 mm 1816 mm 1410 mm 1816 mm<br />

E 60 mm 57 mm 26 mm 292 mm 292 mm 292 mm 140 mm 140 mm 140 mm 140 mm<br />

F 39 mm 102 mm 100 mm 203 mm 203 mm 203 mm 147 mm 147 mm 147 mm 147 mm<br />

G 356 mm 508 mm 711 mm 813 mm 813 mm 813 mm 1524 mm 1524 mm 1524 mm 1524 mm<br />

H 457 mm 508 mm 508 mm 1016 mm 1016 mm 1016 mm 1270 mm 1676 mm 1270 mm 1676 mm<br />

J 254 mm 368 mm 1 528 mm 1 813 mm 1067 mm 1 1524 mm 1 1905 mm 1905 mm 1067 mm 1067 mm<br />

K 254 mm 254 mm 406 mm 813 mm 1067 mm 1524 mm 1905 mm 1905 mm 1067 mm 1067 mm<br />

*HINWEIS: Maschinen sind in CE-Ländern derzeit nicht lieferbar.1) Mit zusätzlichem Verfahrweg zum Erreichen des Werkzeug-Messarms.<br />

D<br />

H<br />

CL<br />

G<br />

CL<br />

K<br />

J<br />

HS 3 / 4 / 6 / 7<br />

Max. Tiefe<br />

B<br />

C<br />

E<br />

F<br />

CL<br />

Gage Line<br />

D<br />

E<br />

1156 mm<br />

140 mm<br />

*Diese Abmessungen beziehen sich<br />

nur auf die EC-1600 mit optionaler integrierter<br />

4. Achse.<br />

A<br />

Änderungen der technischen Daten ohne Ankündigung vorbehalten. Für Druck- oder Schreibfehler wird keine Haftung übernommen. Hinweis: Die Gesamtabmessungen der Lieferung variieren;<br />

nähere Einzelheiten erfragen Sie bitte bei Haas.<br />

37

Technische Daten<br />

SK 40-Modelle<br />

SK 50-Modelle<br />

EC-300 EC-400 | 400PP EC-500<br />

Verfahrwege<br />

Paletten<br />

Optionale 4.<br />

Achse<br />

X 508 mm 508 mm 813 mm<br />

Y 457 mm 508 mm 508 mm<br />

Z 356 mm 508 mm 711 mm<br />

Größe 300 mm 400 mm 500 mm<br />

Tragfähigkeit: Indexer 250 kg 454 kg 454 kg<br />

Palettenwechselzeit 4,7 s 8,0 s 9,0 s<br />

Tragfähigkeit: Volle 4. Achse 250 kg 300 kg 300 kg<br />

Rotationsmoment 285 Nm 407 Nm 407 Nm<br />

Bremsmoment 271 Nm 678 Nm 678 Nm<br />

Indexierungsgenauigkeit ± 15 Bogensekunden ± 15 Bogensekunden ± 15 Bogensekunden<br />

90° Schaltzeit 5,6 s 5,5 s 5,5 s<br />

Verfahrwege<br />

Maschinentisch<br />

Optionale.<br />

4 Achse<br />

X<br />

Y<br />

Z<br />

Breite<br />

Länge<br />

T-Nut-Breite<br />

Maximale Tragfähigkeit<br />

des Tischs<br />

Spannflächendurchmesser<br />

Rotationsmoment<br />

Bremsmoment<br />

Max. Tragfähigkeit<br />

der Spannfläche<br />

Kegel SK 40 oder BT 40 SK 40 oder BT 40 SK 40 oder BT 40<br />

Kegel<br />

Spindel<br />

(Standard)<br />

Spindel<br />

(Option)<br />

Drehzahl max. 8.000 min -1 max. 8.000 min -1 max. 8.000 min -1<br />

Antriebssystem „inline“-Direktantrieb „inline“-Direktantrieb „inline“-Direktantrieb<br />

Max. Drehmoment 102 Nm bei 1400 102 Nm bei 1400 102 Nm bei 1400<br />

Max. Spindelmotorleistung 14,9 kW 14,9 kW 14,9 kW<br />

Drehzahl max. 12.000 min -1 max. 12.000 min -1 max. 12.000 min -1<br />

Antriebssystem „inline“-Direktantrieb „inline“-Direktantrieb „inline“-Direktantrieb<br />

Max. Drehmoment 102 Nm bei 2100 102 Nm bei 2100 102 Nm bei 2100<br />

Spindel<br />

(Standard)<br />

Spind el<br />

(Option)<br />

Drehzahl<br />

Antriebssystem<br />

Max. Drehmoment Standard<br />

Spindelmotor – max. Leistung 1<br />

Drehzahl<br />

Antriebssystem<br />

Max. Drehmoment Standard<br />

Spindelmotor – max. Leistung 1<br />

Max. Spindelmotorleistung 22,4 kW 22,4 kW 22,4 kW<br />

Max. Achsenmotor-Schubkraft<br />

Achsenmotoren<br />

Max. Achsenmotor-Schubkraft 10 676 N 20 462 N 20 462 N<br />