Betriebsanleitung Flow-Control 3/K-1 Flow-Control 3/M - Seltron

Betriebsanleitung Flow-Control 3/K-1 Flow-Control 3/M - Seltron

Betriebsanleitung Flow-Control 3/K-1 Flow-Control 3/M - Seltron

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

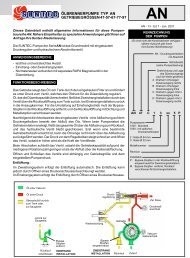

<strong>Betriebsanleitung</strong><br />

<strong>Flow</strong>-<strong>Control</strong> 3/K-1<br />

<strong>Flow</strong>-<strong>Control</strong> 3/M<br />

Automatischer Heizölentlüfter<br />

TÜV geprüft Bericht Nr. S 159/02<br />

Art.-Nr.: 69 929 – <strong>Flow</strong> <strong>Control</strong> 3/M<br />

Art.-Nr.: 69 930 – <strong>Flow</strong> <strong>Control</strong> 3/K-1<br />

Art.-Nr.: 69 978 – <strong>Flow</strong> <strong>Control</strong> 3/K-1<br />

Brenneranschluss G1/4<br />

Vor Gebrauch lesen!<br />

Alle Sicherheitshinweise beachten!<br />

Für künftige Verwendung aufbewahren!<br />

DIN 4736<br />

TÜV<br />

Rheinland<br />

Druckstand: 12.2004<br />

Id.-Nr.:854 000 0048

1 Bestimmungsgemäße Verwendung<br />

Die automatischen Heizölentlüfter <strong>Flow</strong>-<strong>Control</strong><br />

3/K-1 und 3/M eignen sich ausschließlich für<br />

den Einsatz in Einstrangsystemen mit Rücklaufzuführung<br />

zur kontinuierlichen Entlüftung folgender<br />

Flüssigkeiten in Ölfeuerungsanlagen:<br />

Die automatischen Heizölentlüfter eignen sich<br />

(3/K-1 ausschließlich) für Heizöl EL nach DIN<br />

51603-1 und Dieselkraftstoff nach DIN EN 590.<br />

Die automatischen Heizölentlüfter sind nicht<br />

geeignet für unverdünnte Additive, Alkohole<br />

und Säuren. Der Heizölentlüfter 3/K-1 ist nicht<br />

geeignet für Biodiesel, pflanzliche Öle wie z.B.<br />

Rapsöl. Der Heizölentlüfter 3/M (mit Metallhaube)<br />

ist für Biodiesel und pflanzliche Öle (Rapsöl)<br />

geeignet. Die automatischen Heizölentlüfter<br />

sind geeignet für Betriebstemperaturen bis<br />

maximal 60°C (80°C) und für Betriebsdrücke<br />

bis max. 0,7bar (siehe technische Daten, sowie<br />

Abschnitt 12). Eine andere Verwendung ist<br />

nicht bestimmungsgemäß.<br />

Für Schäden aus nicht bestimmungsgemäßer<br />

Verwendung haftet Afriso-Euro-Index nicht.<br />

2 Technische Daten<br />

Anschluss Brenner: G 3/8a mit 60° Konus für<br />

Brennerschlauch oder<br />

G1/4i (Art. 69978)<br />

Anschluss Tank: G ¼ i<br />

Düsenleistung: max. 100 l/h<br />

Rücklaufstrom: max. 120 l/h<br />

Abscheideleistung Ca. 4 l/h<br />

Luft/Gas:<br />

Einbaulage: Schwimmergehäuse<br />

senkrecht nach oben.<br />

Umgebungstemp.: max. 60° C<br />

Betriebstemperatur: max. 60° C<br />

max. 80° C nur bei Art.Nr.:<br />

69 949 (Viton)<br />

Betriebsüberdruck: max. 0,7 bar (entspr. Statischer<br />

Ölsäule von 8m)<br />

Saugunterdruck max. 0,5 bar<br />

Prüfdruck<br />

6 bar<br />

Abmessungen:<br />

<strong>Flow</strong>-<strong>Control</strong> 3/K-1<br />

<strong>Flow</strong>-<strong>Control</strong> 3/M<br />

(B x T x H)<br />

95 x 95 x 150 mm<br />

95 x 95 x 200 mm<br />

3 Beschreibung<br />

<strong>Flow</strong>-<strong>Control</strong> 3/K-1 besteht aus einem Gehäuse<br />

aus Zink-Druckguss mit tankseitigem Anschlussgewinde<br />

G1/4i und brennerseitigen Anschlussgewinden<br />

G3/8a mit 60° Konus zum Anschluss<br />

der Brennerschläuche. Die Schwimmerkammer<br />

ist in transparentem Kunststoff ausgeführt.<br />

<strong>Flow</strong>-<strong>Control</strong> 3/M verfügt zusätzlich über zwei<br />

getrennte Schwimmerkammern. Die Erste besteht<br />

aus einer Entlüfterhaube mit Arbeits- und<br />

Entlüftungsschwimmer in Metallausführung. Die<br />

Zweite ist als aufgesetzte transparente Kunststoff<br />

Sicherheitsschwimmerkammer ausgebildet.<br />

Diese verhindert, dass Ölschaum (z.B.<br />

bei Inbetriebnahme / Filterwechsel) durch die<br />

Entlüftungsbohrung austreten kann und zeigt<br />

zugleich Störungen des Entlüftungsventils an.<br />

<strong>Flow</strong>-<strong>Control</strong> 2

<strong>Flow</strong>-<strong>Control</strong> 3/K-1<br />

<strong>Flow</strong>-<strong>Control</strong> 3/M<br />

4 Funktion<br />

Die Brennerpumpe saugt durch den Filter über<br />

das im <strong>Flow</strong>-<strong>Control</strong> eingebaute Rückschlagventil<br />

das Heizöl vom Tank an und fördert es<br />

zur Düse. Die über die Düsenleistung hinausgehende<br />

Ölmenge wird von der Pumpe über<br />

die Rücklaufleitung in die Schwimmerkammer<br />

gepumpt. Hier erfolgt unter allmählichem Anstieg<br />

des Flüssigkeitspegels die Entlüftung<br />

durch das Entlüftungsventil.<br />

Bei einem Ölniveau von ca. 20-30mm über der<br />

Bodenfläche beginnen die Betriebsschwimmer<br />

aufzutreiben und steuern damit das Bypassventil,<br />

welches das entlüftete Rücklauföl der<br />

Saugleitung zuführt.<br />

Dadurch wird nur die Ölmenge über den Filter<br />

aus dem Tank angesaugt, die tatsächlich für<br />

die Verbrennung benötigt wird. Die Filterstandzeit<br />

wird dadurch stark erhöht. Mit dem langen<br />

Filtereinsatz aus Sinterkunststoff (Optimum)<br />

lässt sich die max. mögliche Standzeit erreichen.<br />

Das nun zur Pumpe fließende Öl besteht zum<br />

größten Teil aus entlüftetem Heizöl und noch<br />

Luftanteile enthaltendem Öl vom Tank.<br />

5 Montage<br />

<strong>Flow</strong>-<strong>Control</strong> mit Hilfe der beigefügten Blechschrauben<br />

an der Kesselblechverkleidung befestigen.<br />

Beim Bohren der Befestigungslöcher<br />

mit Bohrer φ3mm, kann der angegossene Halter<br />

zum Anzeichnen verwendet werden. Das<br />

Schwimmergehäuse muss senkrecht nach<br />

oben weisen.<br />

Bei der Wahl des Befestigungsortes ist zu<br />

beachten, dass die Umgebungstemperatur<br />

60°C nicht überschreitet. Also nicht auf oder in<br />

der Nähe eines unisolierten Kesselteils, oberhalb<br />

zu öffnender Klappen an Feuerungsstellen<br />

oder am Rauchkanal montieren. Für den<br />

Anschluss an der Ölpumpe sind geeignete, der<br />

DIN 4798 Teil 1 entsprechende Ölschläuche zu<br />

verwenden. Ein Ölfilter muss in der Zuleitung<br />

vor dem <strong>Flow</strong>-<strong>Control</strong> angebracht sein.<br />

Die Montage der Brennerschläuche erfolgt an<br />

den beiden Gewindestutzen G3/8a (Art. Nr.<br />

69978 G1/4i).<br />

<strong>Flow</strong>-<strong>Control</strong> 3

Die Verbindung zum Filter wird mit dem ebenfalls<br />

beiliegendem Schlauch G1/4a und Überwurfmutter<br />

G3/8i hergestellt.<br />

6 Hinweise<br />

<strong>Flow</strong>-<strong>Control</strong> 3/K-1 und 3/M werden vor dem<br />

Brenner installiert. Die Armatur darf über oder<br />

unter dem Tankspiegel eingebaut werden. Die<br />

Saugleitung zum Tank soll (entspr. TRbF 231<br />

Nr.2 Abs.5 Zif.3) als selbstsichernde Saugleitung<br />

mit stetigem Gefälle zum Tank hin verlegt<br />

werden. Dabei sind alle Rückschlagventile vor<br />

dem <strong>Flow</strong>-<strong>Control</strong> zu entfernen.<br />

Bei Umstellung von Zweistranganlagen auf Einstrang-Betrieb<br />

sinkt die Strömungsgeschwindigkeit<br />

des Öls in der Saugleitung. Um Luftansammlungen<br />

zu vermeiden<br />

(Störabschaltungen), ist es zweckmäßig den<br />

Querschnitt der Saugleitung entsprechend DIN<br />

4755-T2 (Strömungsgeschwindigkeit 0,2 bis<br />

0,5 m/s) auszulegen bzw. zu überprüfen.<br />

7 Nomogramm<br />

Vor- und Rücklaufanschluss nicht<br />

vertauscht anschließen (auch nicht<br />

kurzzeitig bei der Inbetriebnahme),<br />

da dies zu Schäden an der Pumpe<br />

bzw. am <strong>Flow</strong>-<strong>Control</strong> führen kann!<br />

8 Druckprüfung<br />

Bei der Saugleitungs-Druckprüfung ist der Druckanschluss<br />

nicht am <strong>Flow</strong>-<strong>Control</strong> vorzunehmen,<br />

da das geräteseitig integrierte Rückschlagventil<br />

die Druckübertragung auf die<br />

Saugleitung nicht zulässt. Es ist<br />

deshalb auch nicht in die<br />

Druckprüfung einzubeziehen.<br />

<strong>Flow</strong>-<strong>Control</strong> 4

9 Ölschaum<br />

Ölschaum kann dann entstehen, wenn die in<br />

den Entlüfter mit eingesaugte Luftmenge<br />

größer ist, als die mögliche Geräteabscheideleistung<br />

(4l/h). Ursachen hierfür können sein:<br />

Leck in der Saugleitung.<br />

Undichte Verschraubungen im<br />

Saugbereich.<br />

Erstinbetriebnahme (ohne separate<br />

Ansaugpumpe).<br />

Zu groß dimensionierte Saugleitung (DIN<br />

4755-T2 beachten,<br />

Strömungsgeschwindigkeit 0,2-0,5 m /s).<br />

10 Luftansammlungen in der Filtertasse<br />

des vorgeschalteten Filters:<br />

Je nach Art des Filtereinsatzes und des anlagenbedingten<br />

Saugdruckes, kann die aus<br />

dem Öl ausgeschiedene Luft, mehr oder weniger<br />

vom Filtereinsatz zurückgehalten werden.<br />

Vor dem „Filtersieb“ kann sich, sichtbar in der<br />

Filtertasse, ein Luftpolster bilden. Die Größe<br />

des Luftpolsters steht in Abhängigkeit von der<br />

Strömungsgeschwindigkeit und dem Saugdruck<br />

im Filter, d.h. bei großem Durchsatz können<br />

mehr Luftpartikel durch das Sieb mitgerissen<br />

werden als bei einer geringen Strömungsgeschwindigkeit<br />

(geringer Ölverbrauch am<br />

Brenner). Dies bewirkt während den Brennerlaufzeiten,<br />

in welchen ein Unterdruck aufgebaut<br />

wird, eine Ölspiegelabsenkung in der<br />

Filtertasse außerhalb des Filtersiebes.<br />

Der Innenraum des Filtersiebes ist dabei vollständig<br />

mit gefiltertem Öl gefüllt, so dass es<br />

nicht zu Betriebsstörungen kommen kann. Die<br />

unregelmäßige, räumlich wirkende Porenstruktur<br />

des Siku-Filtereinsatzes bewirkt eine sehr<br />

gute Luftdurchlässigkeit. Aus diesem Grund<br />

sollte <strong>Flow</strong>-<strong>Control</strong> damit ausgestattet sein<br />

11 Ölstand im Schwimmergehäuse<br />

Der Flüssigkeitsstand stellt sich in Abhängigkeit<br />

von den anlagenbedingten Betriebsbedingungen<br />

ein und liegt im Saugbetrieb bei<br />

ca. 20-50mm.<br />

Bei höher liegendem Ölspiegel kann es bei<br />

einer dicht verlegten Saugleitung zu einem<br />

vollständig mit Öl gefüllten Schwimmergehäuse<br />

kommen. Verursacht wird dies durch die<br />

Absorption der Luft vom Heizöl. Dieser Effekt<br />

bewirkt im Laufe der Zeit ein Abbau des<br />

Luftpolsters.<br />

Ändern sich die Betriebsbedingungen z.B.<br />

durch sinkenden Flüssigkeitsstand im Tank, so<br />

bildet sich wieder ein Luftpolster im Schwimmergehäuse.<br />

12 Druckbetrieb<br />

Da es im Druckbetrieb mit einer Ölförderpumpe<br />

zu keinen Saugausgasungen kommt,<br />

ist es nicht sinnvoll hier einen Ölentlüfter<br />

einzusetzen.<br />

Im Druckbetrieb ist ein Einstrangfilter mit Rücklaufzuführung<br />

zu bevorzugen. Sollte es aufgrund<br />

des um ∆p (0,5-0,8bar bei Einstrangfilter<br />

mit Rücklaufzuführung) zusätzlich erhöhten<br />

Rücklaufdruckes (=> 0,7 bar Vordruck + ∆p des<br />

Bypassventil ergibt z.B. 1,2-1,5 bar Rücklaufdruck)<br />

zu Problemen mit der Brennerpumpe<br />

kommen, so kann ein <strong>Flow</strong>-<strong>Control</strong> 3/M verwendet<br />

werden.<br />

Für diese Anwendung sind geeignete Vorkehrungen<br />

zu treffen, die auch im Störfall (defekter<br />

Druckminderer usw.) ein Überschreiten des<br />

max. zul. Vordruck von 0,7 bar verhindern (z.B.<br />

über ein Überströmventil, Druckschalter usw.).<br />

Eine Auffangwanne ist unterhalb der Brennerschläuche<br />

und des Ölentlüfters vorzusehen.<br />

13 Überschwemmungsgebiete<br />

In Verbindung mit dem Entlüftungsnippel (siehe<br />

Zubehör 16) kann <strong>Flow</strong>-<strong>Control</strong> in Überschwemmungsgebieten<br />

eingesetzt werden. Der Anschluss<br />

der Entlüftungsleitung muss am Rücklaufanschluss<br />

des Tank erfolgen, oder oberhalb des<br />

max. möglichen Wasserpegels enden.<br />

<strong>Flow</strong>-<strong>Control</strong> 5

14 Einbaubeispiele<br />

Einbau des <strong>Flow</strong>-<strong>Control</strong> 3/M oberhalb des Tankspiegels mit selbstsichernder Saugleitung<br />

(stetiges Gefälle zum Tank). Die Rückschlagventile in der Entnahmearmatur bzw. am<br />

Saugschlauchende müssen dabei entfernt werden<br />

Einbau des <strong>Flow</strong>-<strong>Control</strong> unterhalb des Tankspiegels. Um ein Austreten (Aushebern) von Heizöl<br />

bei defekter Saugleitung und höher liegendem Ölstand im Tank zu verhindern, ist der Einsatz<br />

eines Membran-Antiheberventil empfehlenswert.<br />

<strong>Flow</strong>-<strong>Control</strong> 6

15 Parallelschaltung von 2 <strong>Flow</strong>-<strong>Control</strong> 3/M<br />

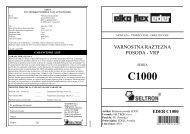

16 Zubehör<br />

Zur Vermeidung von Geruchsbelästigungen durch<br />

die abgeschiedene Luft (z.B. beim Einbau in Küchen),<br />

kann auf die Haube des <strong>Flow</strong>-<strong>Control</strong> ein Entlüftungsnippel<br />

aufgeschraubt werden. Der Nippel<br />

wird auf den Zapfen der Haube mit Hilfe eines Gabelschlüssels<br />

SW19 aufgeschraubt, bis der O-Ring<br />

gegen die Planfläche der Haube drückt. Das andere<br />

Ende des PE-Schlauches wird an der Entlüfttungleitung<br />

bzw. am Rücklaufanschluss der Entnahmearmatur<br />

des Tanks angebracht, um einem evtl.<br />

Leitungsverschluss vorzubeugen. Der Anschluss an<br />

den Rücklaufanschluss der Entnahmearmatur erfolgt<br />

mit einer handelsüblichen Pneumatik-<br />

Verschraubung.<br />

• Entlüftungsnippel <strong>Flow</strong>-<strong>Control</strong><br />

Art.Nr.: 69 940<br />

Passend für alle <strong>Flow</strong>-<strong>Control</strong> 3/K-1 ab<br />

Herstellungsdatum 06/1998 und 3/M ab 03/2002.<br />

• PE-Schlauch LW ø4x1,5mm Rolle mit 50m<br />

Art.Nr.: 20 158<br />

Passend zum obigen Entlüftungsnippel.<br />

<strong>Flow</strong>-<strong>Control</strong> 7