Sensoren und Aktoren - ZAWM

Sensoren und Aktoren - ZAWM

Sensoren und Aktoren - ZAWM

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

III <strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

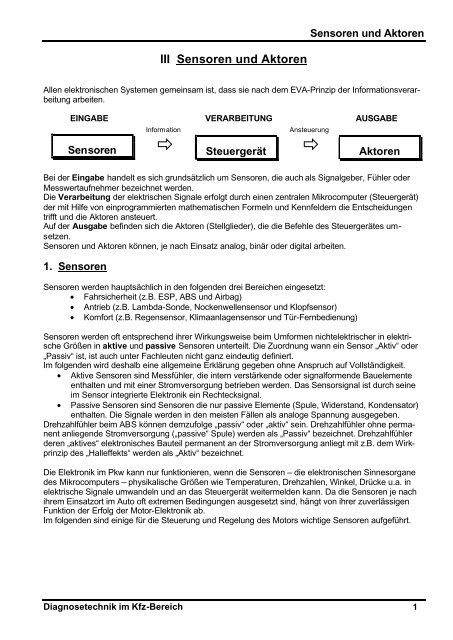

Allen elektronischen Systemen gemeinsam ist, dass sie nach dem EVA-Prinzip der Informationsverarbeitung<br />

arbeiten.<br />

EINGABE VERARBEITUNG AUSGABE<br />

Information<br />

ð<br />

Ansteuerung<br />

ð<br />

<strong>Sensoren</strong> Steuergerät <strong>Aktoren</strong><br />

Bei der Eingabe handelt es sich gr<strong>und</strong>sätzlich um <strong>Sensoren</strong>, die auch als Signalgeber, Fühler oder<br />

Messwertaufnehmer bezeichnet werden.<br />

Die Verarbeitung der elektrischen Signale erfolgt durch einen zentralen Mikrocomputer (Steuergerät)<br />

der mit Hilfe von einprogrammierten mathematischen Formeln <strong>und</strong> Kennfeldern die Entscheidungen<br />

trifft <strong>und</strong> die <strong>Aktoren</strong> ansteuert.<br />

Auf der Ausgabe befinden sich die <strong>Aktoren</strong> (Stellglieder), die die Befehle des Steuergerätes umsetzen.<br />

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong> können, je nach Einsatz analog, binär oder digital arbeiten.<br />

1. <strong>Sensoren</strong><br />

<strong>Sensoren</strong> werden hauptsächlich in den folgenden drei Bereichen eingesetzt:<br />

• Fahrsicherheit (z.B. ESP, ABS <strong>und</strong> Airbag)<br />

• Antrieb (z.B. Lambda-Sonde, Nockenwellensensor <strong>und</strong> Klopfsensor)<br />

• Komfort (z.B. Regensensor, Klimaanlagensensor <strong>und</strong> Tür-Fernbedienung)<br />

<strong>Sensoren</strong> werden oft entsprechend ihrer Wirkungsweise beim Umformen nichtelektrischer in elektrische<br />

Größen in aktive <strong>und</strong> passive <strong>Sensoren</strong> unterteilt. Die Zuordnung wann ein Sensor „Aktiv“ oder<br />

„Passiv“ ist, ist auch unter Fachleuten nicht ganz eindeutig definiert.<br />

Im folgenden wird deshalb eine allgemeine Erklärung gegeben ohne Anspruch auf Vollständigkeit.<br />

• Aktive <strong>Sensoren</strong> sind Messfühler, die intern verstärkende oder signalformende Bauelemente<br />

enthalten <strong>und</strong> mit einer Stromversorgung betrieben werden. Das Sensorsignal ist durch seine<br />

im Sensor integrierte Elektronik ein Rechtecksignal.<br />

• Passive <strong>Sensoren</strong> sind <strong>Sensoren</strong> die nur passive Elemente (Spule, Widerstand, Kondensator)<br />

enthalten. Die Signale werden in den meisten Fällen als analoge Spannung ausgegeben.<br />

Drehzahlfühler beim ABS können demzufolge „passiv“ oder „aktiv“ sein. Drehzahlfühler ohne permanent<br />

anliegende Stromversorgung („passive“ Spule) werden als „Passiv“ bezeichnet. Drehzahlfühler<br />

deren „aktives“ elektronisches Bauteil permanent an der Stromversorgung anliegt mit z.B. dem Wirkprinzip<br />

des „Halleffekts“ werden als „Aktiv“ bezeichnet.<br />

Die Elektronik im Pkw kann nur funktionieren, wenn die <strong>Sensoren</strong> – die elektronischen Sinnesorgane<br />

des Mikrocomputers – physikalische Größen wie Temperaturen, Drehzahlen, Winkel, Drücke u.a. in<br />

elektrische Signale umwandeln <strong>und</strong> an das Steuergerät weitermelden kann. Da die <strong>Sensoren</strong> je nach<br />

ihrem Einsatzort im Auto oft extremen Bedingungen ausgesetzt sind, hängt von ihrer zuverlässigen<br />

Funktion der Erfolg der Motor-Elektronik ab.<br />

Im folgenden sind einige für die Steuerung <strong>und</strong> Regelung des Motors wichtige <strong>Sensoren</strong> aufgeführt.<br />

Diagnosetechnik im Kfz-Bereich 1

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

1.1. Induktiv-Sensor<br />

Für das Erfassen von Bewegungen (Raddrehzahlen, Kurbelwellenumdrehungen, etc) <strong>und</strong> Positionen<br />

(OT) verwendet man z.B. nach dem Induktionsprinzip arbeitende <strong>Sensoren</strong> (oder Induktivgeber). Das<br />

physikalische Prinzip der Erzeugung einer Induktionsspannung beruht auf der zeitlichen Änderung des<br />

Magnetflusses. Der Drehzahlmesser z.B. tastet die Zähne des Schwungrad-Zahnkranzes ab <strong>und</strong> liefert<br />

pro Zahn einen Ausgangsimpuls.<br />

Das obenstehende Bild zeigt den Signalverlauf eines<br />

ABS-Sensors bei niedriger Raddrehzahl.<br />

1.2. Hall-Sensor<br />

Auch mit dem Hall-Sensor lassen sich Drehzahlen (Geschwindigkeitsgeber, Wegstreckenfrequenzgeber)<br />

<strong>und</strong> Positionen (Zündzeitpunkt) bestimmen.<br />

In der Hall-Sonde, die von einem Steuerstrom durchflossen wird, wird eine zur magnetischen Flussdichte<br />

B proportionale Spannung, U H (Hallspannung) erzeugt. Durch eine rotierende Blende lässt sich<br />

das Magnetfeld phasengleich zur Drehzahl ändern <strong>und</strong> somit ein zur magnetischen Flussdichte B proportionales<br />

Spannungssignal erzeugen.<br />

Die am Hallgenerator abgenommene Spannung U H liegt im Millivoltbereich <strong>und</strong> muss mittels eines<br />

Hall-Ics verstärkt <strong>und</strong> in rechteckförmige Spannungssignale (Binäres Signal) umgeformt werden.<br />

.<br />

Das obenstehende Bild zeigt den Signalverlauf eines Hallgebers<br />

im Zündverteiler im Leerlauf.<br />

Diagnosetechnik im Kfz-Bereich 2

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

1.3. Temperatur-Sensor<br />

Temperaturmessungen am Motor <strong>und</strong> im Strom der angesaugten Luft liefern dem elektronischen<br />

Steuergerät wichtige Daten über die Belastungsphasen, in denen sich der Motor gerade befindet. Die<br />

Temperatur-<strong>Sensoren</strong> messen elektronisch mittels sogenannten NTC-Widerständen bzw. PTC-<br />

Widerständen die Temperatur über Widerstandsveränderungen. Es kommen überwiegend NTC-<br />

Widerstände zum Einsatz.<br />

NTC bedeutet Negativer Temperatur Coeffizient: der Halbleiterwiderstand verringert bei steigender<br />

Temperatur seinen Wert. PTC heißt analog Positiver Temperatur Coeffizient: der Widerstand verringert<br />

bei fallenden Temperaturen seinen Wert.<br />

Die den jeweiligen Temperaturwerten entsprechenden Widerstandswerte werden in Form eines Spannungssignals,<br />

an das Steuergerät weitergegeben.<br />

Das obenstehende Bild zeigt den Spannungsverlauf eines<br />

Kühlmitteltemperatur-Sensors, unmittelbar nach dem Kaltstart<br />

in der Warmlaufphase mit einer erhöhten Motordrehzahl von<br />

2.000 1/min.<br />

1.4. Druck-Sensor<br />

Zur Messung von absoluten bzw. relativen Drücken verwendet man piezo-elektrische <strong>Sensoren</strong>. Sie<br />

erzeugen bei Belastung durch Druckkräfte eine elektrische Spannung.<br />

Im Motorbereich werden sie als Klopfsensoren <strong>und</strong> als Druckfühler im Saugrohr z.B. bei Einspritzanlagen<br />

eingesetzt, um den Lastzustand des Motors an das Steuergerät zu melden.<br />

Das obenstehende Bild zeigt den Signalverlauf eines MAP-<br />

Sensors dessen Frequenz sich je nach Saugrohrdruck verändert.<br />

Diagnosetechnik im Kfz-Bereich 3

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

1.5. Sauerstoff-Sonde (Lambda-Sonde)<br />

Damit für die katalytische Abgasentgiftung ein Lambda-Wert von λ = 1,00 möglichst genau eingehalten<br />

wird, sitzt im Abgasstrom eine Lambda-Sonde. Der Sensor besteht aus einem speziellen Hohlkörper,<br />

einseitig geschlossen, dessen innerer Teil mit der Außenluft verb<strong>und</strong>en ist, während die Außenwand<br />

von den heißen Abgasen umströmt wird.<br />

Die Sonde reagiert auf Sauerstoff im Abgas mit der Erzeugung eines Spannungssignals U λ . Die Spannung<br />

ändert sich bei unterschiedlicher Gemischzusammensetzung. Die Spannung wird an das Steuergerät<br />

weitergeleitet, <strong>und</strong> von dort wird über den λ -Regelkreis das Luft-Kraftstoffgemisch auf λ = 1,00<br />

korrigiert.<br />

Das obenstehende Bild zeigt den Signalverlauf einer Lambda-<br />

Sonde bei Leerlaufdrehzahl.<br />

1.6. Potentiometer<br />

Zur Bestimmung der Drosselklappenstellung, Fahrpedalstellung usw. verwendet man sogenannte potentiometrische<br />

<strong>Sensoren</strong>, d.h. <strong>Sensoren</strong>, die ihren Wirkwiderstand verändern.<br />

Bei der Drosselklappenstellung wird der Schleifer eines Potentiometers proportional zur Drosselklappenstellung<br />

betätigt, wodurch ein entsprechender Spannungsabfall erzeugt <strong>und</strong> an das Steuergerät<br />

weitergeleitet wird.<br />

Das obenstehende Bild zeigt den Signalverlauf eines Drosselklappen-Sensors<br />

vom Leerlauf nach Vollast.<br />

Diagnosetechnik im Kfz-Bereich 4

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

1.7. Kapazitive <strong>Sensoren</strong><br />

In heutiger Zeit kommen vermehrt kapazitive <strong>Sensoren</strong> im Kfz-Bereich zum Einsatz (Ölstandsmessung,<br />

Dämpfereinstellung, Beschleunigungssensor). Dazu nutzt man z.B. die Kapazitätsänderung<br />

zweier Kondensatoren mit gemeinsamer mittlerer Elektrode aus.<br />

Unter Einwirkung einer Kraft, kommt es zu einer Abstandsänderung der mittleren Elektrode. Dabei<br />

entfernt sie sich von ihrem Gegenüber auf der einen Seite <strong>und</strong> nähert sich der anderen. Demgemäss<br />

verringert beziehungsweise vergrößert sich jeweils die Kapazität. Indem man die Differenz bildet, erhält<br />

man ein Maß der auslenkenden Beschleunigung. Ein solcher Differentialkondensator besteht aus<br />

Siliziumbasis <strong>und</strong> ist damit in großer Stückzahl kostengünstig herzustellen.<br />

1 = Kondensatorelement; 2 + 3 = feste Kondensatorplatten;<br />

4 = bewegliche Kondensatorplatten; 5 = bewegliche Masse;<br />

6 = Federsteg; 7 = Verankerung; C = Luftspalt (Dielektrikum);<br />

a = Beschleunigungsrichtung<br />

Diagnosetechnik im Kfz-Bereich 5

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

2. Elektronisches Steuergerät<br />

Da der Mikrocomputer im Steuergerät intern nur die Zustände „EIN“ <strong>und</strong> „AUS“ oder „1“ <strong>und</strong> “0“ kennt,<br />

müssen die Eingangssignale die von den <strong>Sensoren</strong> ermittelten physikalische Größen wie Drehzahl,<br />

Temperatur, Winkelstellung usw. zunächst in diese Form umgewandelt werden.<br />

Motorregelungssteuergerät EEC V von Ford<br />

2.1. Analog/Digital-Wandler (A/D)<br />

Analog/Digital-Wandler wandeln analoge Signale in digitale Signale um.<br />

Beispiele für analoge Eingangssignale sind:<br />

• Temperaturfühler<br />

• Luftmengenmesser<br />

• Drosselklappenpotentiometer<br />

2.2. Impulsformer (IF)<br />

Impulsformer formen beliebige Eingangssignale in Rechtecksignale um.<br />

Beispiel für Eingangssignale, die im Impulsformer verarbeitet werden:<br />

• Drehzahlgeber<br />

• Lambda-Sonde<br />

2.3. Spannungsregler<br />

Um Spannungsschwankungen zu umgehen, versorgt das PCM seine <strong>Sensoren</strong> mit einer stabilisierten<br />

Spannung von 5 Volt (Referenzspannung). Ebenso ist die Masse im PCM stets potentialfrei, die Fahrzeugmasse<br />

aufgr<strong>und</strong> der vorhandenen Störquellen jedoch nicht.<br />

Diagnosetechnik im Kfz-Bereich 6

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

2.4. Mikroprozessor (CPU)<br />

Der Mikroprozessor (CPU = Control Prozessor Unit = Zentraleinheit) holt sich aus dem Programmspeicher<br />

(ROM) Befehle <strong>und</strong> führt sie aus. Zu den Aufgaben der CPU zählen:<br />

• Die aufbereiteten Zustandsgrößen (IST-Werte) im Betriebsdatenspeicher (RAM) zu laden.<br />

• In Abhängigkeit von diesen Werten die Betriebszustände zu identifizieren.<br />

• Aus dem Programmspeicher (ROM) die Kennfeldwerte für die Betriebszustände zu übernehmen.<br />

• Messwerte <strong>und</strong> Kennfeldwerte über die im Programmspeicher abgelegten Rechenvorschriften<br />

zu verknüpfen.<br />

• Aus Zwischenwerten <strong>und</strong> Messwerten Stellsignale zu berechnen.<br />

• die Stellsignale an die Ein/Ausgabe-Bausteine (I/O = In/Out) weiterzugeben.<br />

Die von der Zentraleinheit (CPU) ausgegebenen Signale sind zum Ansteuern der Stellglieder zu<br />

schwach. Sie werden daher in Endstufen verstärkt.<br />

Beispiele für Stellglieder, die von Leistungsendstufen angesteuert werden:<br />

• Einspritzventile<br />

• Leerlaufsteller<br />

• Zündspule<br />

• Kraftstoffpumpe<br />

Innerhalb der letzten Jahre ist es durch neue Techniken gelungen, immer kleinere, unempfindlichere<br />

<strong>und</strong> leistungsfähigere Steuergeräte zu bauen.<br />

3. <strong>Aktoren</strong> (Stellglieder)<br />

<strong>Aktoren</strong> - bildhaft als "Muskeln der Mikroelektronik" bezeichnet - steuern, schalten <strong>und</strong> regeln technische<br />

Prozesse. Hierfür wandeln sie die in elektrisch-digitaler oder analoger Form vorliegenden Stellbefehle<br />

des Steuergeräts in mechanische Arbeit (Kraft x Weg) um.<br />

Die Energiewandlung erfolgt motorisch, pneumatisch, hydraulisch, magnetisch <strong>und</strong> als optische Anzeige.<br />

Zum Positionieren kommen vorzugsweise mechanische oder elektronisch gesteuerte Gleichstrommotoren<br />

<strong>und</strong> Schrittmotoren zum Einsatz.<br />

Stellglieder sind in den meisten Fällen Elektromagnete, die bei eingeschalteter Zündung plusseitig<br />

dauernd mit 12 Volt versorgt werden. Das Steuergerät greift über die Masseseite ein <strong>und</strong> verbindet die<br />

Masseleitung des Magneten mit der Motormasse.<br />

Weil Computer nur im digitalen O/I-Modus arbeiten können, wird der Elektromagnet mehrere Male pro<br />

Sek<strong>und</strong>e ein- <strong>und</strong> ausgeschaltet. Dabei werden durch eine Veränderung der Einschaltdauer, auch<br />

Tastverhältnis genannt, ein beinahe stufenloses Öffnen <strong>und</strong> Schließen z.B. eines Ventils ermöglicht.<br />

Diese Art der Steuerung nennt sich Pulsweiten-Modulation.<br />

Eine Regelung des Tastverhältnisses (Duty-cycle) ist für den Computer eine einfache Methode durch<br />

ändern der oberen Pulsweite (Einschaltdauer) die Spannung zu variieren. Die Durchschnittspannung<br />

zum Stellglied ist dann proportional zur obere Pulsweite.<br />

a = obere Pulsweite<br />

b = untere Pulsweite<br />

c = Periode<br />

Diagnosetechnik im Kfz-Bereich 7

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

Die nachfolgenden Darstellungen zeigen ein elektrisches Signal, welches stets die gleiche Frequenz<br />

aufweist aber dessen Spannung unterschiedlich lang ein- <strong>und</strong> ausgeschaltet wird.<br />

Die obere Pulsweite beträgt hier 60%<br />

<strong>und</strong> die untere Pulsweite 40%. Der prozentuale<br />

Anteil der Einschaltzeit entspricht<br />

dem Tastverhältnis von 60%.<br />

Die mittlere Spannung beträgt somit<br />

60% von 12 V = 7,2 V<br />

Die obere Pulsweite beträgt hier 75%<br />

<strong>und</strong> die untere Pulsweite 25%. Der prozentuale<br />

Anteil der Einschaltzeit entspricht<br />

dem Tastverhältnis von 75%.<br />

Die mittlere Spannung beträgt somit<br />

75% von 12 V = 9 V<br />

Die obere Pulsweite beträgt hier 50%<br />

<strong>und</strong> die untere Pulsweite 50%. Der prozentuale<br />

Anteil der Einschaltzeit entspricht<br />

dem Tastverhältnis von 50%.<br />

Die mittlere Spannung beträgt somit<br />

50% von 12 V = 6 V<br />

Auch bei einem Einspritzventil wird die Einschaltdauer <strong>und</strong> damit die Einspritzmenge verändert, allerdings,<br />

wird das Magnetventil vollständig geöffnet <strong>und</strong> geschlossen <strong>und</strong> nicht wie oben beschrieben<br />

durch die mittlere Spannung in eine bestimmte Stellung gebracht. Zusätzlich verändert sich auch die<br />

Frequenz bei den unterschiedlichen Drehzahlen.<br />

Drehzahl niedrig<br />

a = lastabhängige Gr<strong>und</strong>einstellung<br />

b = Verlängerter Einspritzimpuls<br />

Drehzahl hoch<br />

Die Einspritzzeit wird vergrößert durch<br />

Verlängerung des Einspritzsignals.<br />

Diagnosetechnik im Kfz-Bereich 8

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

4. Diagnose, Fehlerbehebung, Werkstatthinweise<br />

4.1. Vorgehensweise bei der Fehlersuche<br />

• Zuerst das entsprechende Stellglied prüfen, bei fehlerhaften Signal, muss das Ausgangssignal<br />

direkt am Steuergerät geprüft werden.<br />

• Bei korrektem Ausgangssignal ist die Verkabelung zum Stellglied zu prüfen.<br />

• Bei falschem Ausgangssignal sind anschließend die entsprechenden Eingangssignale zu prüfen.<br />

• Bei falschem Eingangssignal ist das Signal am Sensor selbst zu prüfen.<br />

• Ist das Sensorsignal in Ordnung, prüft man die Leitungen zum Steuergerät auf Durchgang <strong>und</strong><br />

gegen Masse (Kurzschluss).<br />

• Wird am Sensor auch kein korrektes Signal ausgegeben, liegt die Ursache am Sensor selbst<br />

oder der Sensor wird durch andere nicht korrekt funktionierende Bauteile beeinflusst.<br />

• Wichtig ist aber auch die Spannungsversorgung <strong>und</strong> Masseverbindung des Steuergerätes sowie<br />

die Spannungsversorgung der <strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong> zu überprüfen. Da ein falscher Spannungswert<br />

die Eingangs- <strong>und</strong> Ausgangssignale verfälschen kann.<br />

• Sollte die obenerwähnten Punkte kein Resultat ergeben, ist die Peripherie soweit in Ordnung<br />

<strong>und</strong> der Fehler müsste am Steuergerät liegen, aber Achtung die häufigsten Fehler entstehen<br />

durch schlechte Kontakte an den Steckverbindungen.<br />

In einer VW-Untersuchung wurde die Ausfallraten<br />

elektronischer Systeme im Kraftfahrzeug untersucht.<br />

Die rein elektronischen Bauteile wie Transistoren,<br />

integrierte Schaltkreise, Steuergerät usw.<br />

fallen am wenigsten aus.<br />

Der Fehleranteil beträgt nur 10%. Der nächstgrößere<br />

Anteil wird durch die <strong>Sensoren</strong> <strong>und</strong> Stellglieder<br />

verursacht. Ihr Fehleranteil beträgt 15%.<br />

Der weitaus größte Fehleranteil mit 60% entfällt auf<br />

die Verbindungstechnik, bestehend aus Steckkontakten,<br />

Steckergehäuse usw..<br />

4.2. Umgang mit elektronischen Systemen<br />

• Bei eingeschalteter Zündung sind keine Steckverbindungen zu trennen oder Stecker von Modulen<br />

abzuziehen, dieses gilt ebenfalls für das Aufstecken <strong>und</strong> Verbinden von Steckern, da dadurch<br />

Spannungsspitzen entstehen können, die die elektronischen Bauteile zerstören können.<br />

• Widerstandsmessungen an <strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong> nur bei abgezogenem Stecker durchführen,<br />

da innere Schaltkreise der Steuergeräte beschädigt werden können.<br />

• Das Messen des Spannungsabfalls am betreffenden Bauteil ist einer Widerstandsmessung<br />

vorzuziehen. Die Messung ist genauer <strong>und</strong> kann bei angeschlossenem Stecker geprüft werden.<br />

Kontaktschwierigkeiten können so besser festgestellt werden.<br />

• Einige Steckverbindungen in den Fahrzeugen können gold-beschichtet sein. Diese Stecker dürfen<br />

nicht zusammen mit verzinnten Steckern verb<strong>und</strong>en werden, da eindringende Feuchtigkeit<br />

eine schnelle Korrosion verursacht <strong>und</strong> dadurch die Kontakte beschädigt werden. Die Folgen<br />

sind z.B. Übergangswiderstände.<br />

Diagnosetechnik im Kfz-Bereich 9

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

5. Hinweise für die praktische Arbeit<br />

5.1. Bauteilprüfungen an verschiedenen Relais<br />

5.1.1. Relais – Mini ISO<br />

Anschlussbilder<br />

Schaltbilder<br />

Bauteilprüfung (keine Spannung liegt an)<br />

Zu prüfen<br />

Magnetspule<br />

Kontakt<br />

Magnetspule - Kontakt<br />

Ohmmeter mit folgenden<br />

Anschlüssen verbinden<br />

Relais ist in Ordnung, wenn<br />

85 <strong>und</strong> 86 50 – 100 Ohm<br />

30 <strong>und</strong> 87a Stromkreis geschlossen<br />

30 <strong>und</strong> 87 Stromkreis offen<br />

86 <strong>und</strong> 30 Stromkreis offen<br />

86 <strong>und</strong> 87a Stromkreis offen<br />

86 <strong>und</strong> 87 Stromkreis offen<br />

Bauteilprüfung (Spannung liegt an)<br />

Stecken Sie das Ohmmeter ab; verbinden Sie Pin 30 <strong>und</strong> 85 mit einer 12 V Gleichspannungsquelle<br />

<strong>und</strong> Pin 86 mit Masse. Messen Sie die Spannung zwischen Pin 87 <strong>und</strong> Pin 86. Beträgt die Spannung<br />

12 V, setzen Sie die Prüfung fort. Wenn nicht, erneuern Sie das Relais. Trennen Sie Pin 85 von der<br />

Spannungsquelle <strong>und</strong> messen Sie die Spannung zwischen Pin 87a <strong>und</strong> 86. Beträgt die Spannung 12V,<br />

ist das Relais in Ordnung. Wenn nicht, erneuern Sie das Relais.<br />

5.1.2. Relais – Mikro ISO<br />

Anschlussbilder<br />

Schaltbilder<br />

Schließer Wechsler<br />

Gegenüberstellung der Klemmenbezeichnungen<br />

Mikrorelais Kleinrelais Polung<br />

1 86 +<br />

2 85 -<br />

3 30 +<br />

4 87a<br />

5 87<br />

Diagnosetechnik im Kfz-Bereich 10

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

Bauteilprüfung (keine Spannung liegt an)<br />

Zu prüfen<br />

Magnetspule<br />

Kontakt<br />

Magnetspule - Kontakt<br />

Ohmmeter mit folgenden<br />

Anschlüssen verbinden<br />

Relais ist in Ordnung, wenn<br />

1 <strong>und</strong> 2 50 – 100 Ohm<br />

3 <strong>und</strong> 4 Stromkreis geschlossen<br />

3 <strong>und</strong> 5 Stromkreis offen<br />

1 <strong>und</strong> 3 Stromkreis offen<br />

1 <strong>und</strong> 4 Stromkreis offen<br />

1 <strong>und</strong> 5 Stromkreis offen<br />

Bauteilprüfung (Spannung liegt an)<br />

Stecken Sie das Ohmmeter ab; verbinden Sie Pin 2 <strong>und</strong> 3 mit einer 12 V Gleichspannungsquelle <strong>und</strong><br />

Pin 1 mit Masse. Messen Sie die Spannung zwischen Pin 5 <strong>und</strong> Pin 1. Beträgt die Spannung 12 V,<br />

setzen Sie die Prüfung fort. Wenn nicht, erneuern Sie das Relais. Trennen Sie Pin 2 von der Spannungsquelle<br />

<strong>und</strong> messen Sie die Spannung zwischen Pin 4 <strong>und</strong> Pin1. Beträgt die Spannung 12V, ist<br />

das Relais in Ordnung. Wenn nicht, erneuern Sie das Relais.<br />

5.2. Messen von <strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

• Sensorsignale prüft man am besten dort, wo sie benötigt werden <strong>und</strong> zwar am Steuergerät. Erhält<br />

man dort das richtige Signal, besteht Gewissheit, dass nicht nur der Geber, sondern auch<br />

die Verkabelung zum Steuergerät einwandfrei ist.<br />

• Es ist üblich die Signale mit einem Buchsenkasten abzugreifen, dessen Y-Kabel zwischen<br />

Steuergerät <strong>und</strong> Steuergerätestecker befestigt ist. Steht keine Prüfbox (Break-out-box) zur Verfügung,<br />

erfolgt die Messung direkt am Sensor oder man verschafft sich einen Zugang zu der<br />

Rückseite des Steckers.<br />

5.2.1. Drosselklappenpotentiometer mit dem Oszilloskop prüfen<br />

Bei eingeschalteter Zündung das Gaspedal<br />

einmal bis zum Anschlag durchtreten <strong>und</strong><br />

wieder loslassen (rote Messleitung am Gebersignal<br />

<strong>und</strong> die schwarze Messleitung an der<br />

Gebermasse anklemmen). Dabei soll sich eine<br />

Kurve aufbauen wie im nebenstehenden Bild.<br />

Ist der Verlauf wie im nebenstehenden Bild mit<br />

Störspitzen überlagert oder erscheinen nach<br />

unten gerichtete Einbrüche, ist das Drosselklappenpotentiometer<br />

defekt.<br />

Diagnosetechnik im Kfz-Bereich 11

5 2.2. Induktiver Drehzahl- <strong>und</strong> Bezugsmarkengeber mit dem Oszilloskop prüfen<br />

<strong>Sensoren</strong> <strong>und</strong> <strong>Aktoren</strong><br />

Bei ausgeschalteter Zündung beide Messleitungen<br />

am Sensor anschließen. Gemessen<br />

wird bei Starterdrehzahl. Das ergibt ein Oszillogramm<br />

wie im nebenstehenden Bild.<br />

Die Spannungsspitze <strong>und</strong> der breite Abstand in<br />

der Zeitachse entstehen durch die Zahnlücke<br />

am Kurbelwellenrad. Die Signalform sollte<br />

gleichförmig sein.<br />

5.2.3. Einspritzsignal mit dem Oszilloskop prüfen<br />

Charakteristisch beim überprüfen des Einspritzventils<br />

ist die Spannungsspitze. Die Überprüfung<br />

erfolgt, indem man die rote Messleitung<br />

an den Anschlussstecker des Einspritzventils<br />

(Massegesteuerten Seite) anschließt. Die<br />

schwarze Messleitung wird an Masse angeschlossen.<br />

Bei warmen Motor <strong>und</strong> im Leerlauf erscheint<br />

etwa die Sollkurve wie im nebenstehenden Bild.<br />

Ist bei dieser Betriebssituation die Einspritzzeit<br />

deutlich zu lang (>4,5 ms), so kann beispielsweise<br />

das Luft/Kraftstoff-Gemisch zu fett sein.<br />

Eine Prüfung des Lambda-Sondensignals <strong>und</strong><br />

gegebenenfalls der Motorsteuerung ist erforderlich.<br />

Diagnosetechnik im Kfz-Bereich 12