Der Bau eines laminierten Bogens - Hubis-Bogenwerkstatt

Der Bau eines laminierten Bogens - Hubis-Bogenwerkstatt Der Bau eines laminierten Bogens - Hubis-Bogenwerkstatt

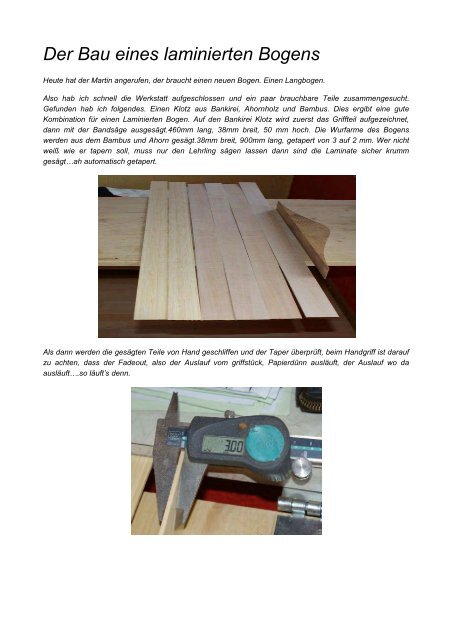

Der Bau eines laminierten Bogens Heute hat der Martin angerufen, der braucht einen neuen Bogen. Einen Langbogen. Also hab ich schnell die Werkstatt aufgeschlossen und ein paar brauchbare Teile zusammengesucht. Gefunden hab ich folgendes. Einen Klotz aus Bankirei, Ahornholz und Bambus. Dies ergibt eine gute Kombination für einen Laminierten Bogen. Auf den Bankirei Klotz wird zuerst das Griffteil aufgezeichnet, dann mit der Bandsäge ausgesägt.460mm lang, 38mm breit, 50 mm hoch. Die Wurfarme des Bogens werden aus dem Bambus und Ahorn gesägt.38mm breit, 900mm lang, getapert von 3 auf 2 mm. Wer nicht weiß wie er tapern soll, muss nur den Lehrling sägen lassen dann sind die Laminate sicher krumm gesägt…ah automatisch getapert. Als dann werden die gesägten Teile von Hand geschliffen und der Taper überprüft, beim Handgriff ist darauf zu achten, dass der Fadeout, also der Auslauf vom griffstück, Papierdünn ausläuft, der Auslauf wo da ausläuft….so läuft’s denn.

- Seite 2 und 3: Besser geht`s nicht von Hand Fadeou

- Seite 4 und 5: Nachdem uns Mutti nach 2 Litern Mil

- Seite 6 und 7: Ist dann erst mal alles verzwungen

- Seite 8 und 9: Nach getaner Arbeit liegt sowas vor

<strong>Der</strong> <strong>Bau</strong> <strong>eines</strong> <strong>laminierten</strong> <strong>Bogens</strong><br />

Heute hat der Martin angerufen, der braucht einen neuen Bogen. Einen Langbogen.<br />

Also hab ich schnell die Werkstatt aufgeschlossen und ein paar brauchbare Teile zusammengesucht.<br />

Gefunden hab ich folgendes. Einen Klotz aus Bankirei, Ahornholz und Bambus. Dies ergibt eine gute<br />

Kombination für einen Laminierten Bogen. Auf den Bankirei Klotz wird zuerst das Griffteil aufgezeichnet,<br />

dann mit der Bandsäge ausgesägt.460mm lang, 38mm breit, 50 mm hoch. Die Wurfarme des <strong>Bogens</strong><br />

werden aus dem Bambus und Ahorn gesägt.38mm breit, 900mm lang, getapert von 3 auf 2 mm. Wer nicht<br />

weiß wie er tapern soll, muss nur den Lehrling sägen lassen dann sind die Laminate sicher krumm<br />

gesägt…ah automatisch getapert.<br />

Als dann werden die gesägten Teile von Hand geschliffen und der Taper überprüft, beim Handgriff ist darauf<br />

zu achten, dass der Fadeout, also der Auslauf vom griffstück, Papierdünn ausläuft, der Auslauf wo da<br />

ausläuft….so läuft’s denn.

Besser geht`s nicht von Hand<br />

Fadeout, Auslauf, Übergang… Egal Hauptsache Hauchdünn<br />

Da wir nun Alle Teile sorgfältig verschliffen haben, werden die Teile mit Aceton gereinigt. Von allen Seiten,<br />

sorgfältig. Jetzt stellen wir das Aceton zur Seite und greifen lieber zur Kaffeekanne, schmeckt einfachbesser<br />

und brennt nicht so im Hals.<br />

Um unsere Nerven zu beruhigen passen wir alle Teile zusammen und gucken ob alles nahtlos und ohne<br />

Spalt zusammenpasst. Wir stellen fest, Jaaaaahhhh. Nachdem wir nun eine Zigarette gestopft haben und<br />

mit dem Hund Gassi waren, sägen wir passende Streifen von unserm Glaslaminat ab 1800mm 38 breit und<br />

2x 900mm 38 breit jeweils 1,3mm stark. Diese werden nun von beiden Seiten geschliffen und mit Aceton<br />

gereinigt. Wer`s nachts im Bett gern kribbelig hat braucht keine Handschuhe und geschlossene Kleidung<br />

dabei tragen, wer ruhig schlafen möchte sollte dies zweckdienlicher weise tun.

Schleifen der Laminate<br />

Glaslaminat wird geschliffen<br />

zusammenpassen der Laminate

Nachdem uns Mutti nach 2 Litern Milch, einer Tüte Katzenstreu, einem Laib <strong>Bau</strong>ernbrot und einer Packung<br />

Kaffeepads geschickt hat und wir diese ordnungsgemäß besorgt haben und weil der Martin ja seinen Bogen<br />

haben will, beschließen wir weiter zu arbeiten. Die gereinigten Teile legen wir zum kleben gerecht parat. Wir<br />

beginnen jetzt mit dem anrühren des Klebers. Araldite 2010 der nach dem abwiegen der richtigen Menge<br />

von Härter und Harz bringen wir beides auf ca. 60° und beginnen das Ganze unter ständigem rühren von<br />

links nach rechts (von rechts nach links funktioniert es nur auf der Südhalbkugel) zu vermischen.<br />

Weltenraumtauglicher Bäpp<br />

Jetzt beginnen wir alle Teile von allen Seiten, mittels eine warmen Glasstabes, einzustreichen und die<br />

bestrichenen Teile folgerichtig in die Form zu geben. Lauthals schreien wir nach Hilfe weil wir bemerken,<br />

dass man bei dieser Arbeit keine Zigaretten nebenher stopfen kann, weil, der ganze Tabak nebst<br />

Zigarettenpapier an den Fingern kleben bleibt. Auch das bohren in der Nase ist tunlichst zu unterlassen.<br />

Nachdem Hilfe eingetroffen ist und mein Sohn mir Zigaretten gestopft hat (in meiner Nase wollte er nicht<br />

bohren, weiß auch nicht warum), werden die Teile Vorsichtig mit Schraubzwingen fixiert und mit<br />

entsprechendem Gefühl angezogen. Voila oder sodele etz hemmers, kommt der Bogen in die Form

Alles schwimmt<br />

Alles am Platz<br />

Unter Zwang offene Zeit des Klebers 0,5 h

Ist dann erst mal alles verzwungen und erledigt (auch der Bogenbauer),versuchen wir uns mit allen zur<br />

Verfügung stehenden Mitteln von Kleberesten zu säubern, Waschung mit Spiritus , rubbeln mit Waschmittel,<br />

Rasur des Schädels, vernichten von Kleidungstücken die evtl. neu waren(um keine Spuren zu hinterlassen<br />

Schatz ich kann meine neue Hose nicht finden…..)<br />

Über die Form geben wir jetzt ein Leintuch und spannen das Ganze zeltartig, unter das Zelt geben wir unser<br />

Heißluftpistole die auf 70° eigestellt ist und wart en eine Stunde. Mit einer Flasche Bier halten wir nur<br />

Brandwache vor dieser Konstruktion. Nach einer Stunde sollte unser Bogenrohling trocken sein, man kann<br />

die Brandwache aber auch je nach Durst bis zu 6 Stunden ausdehnen.<br />

Daraufhin erhalten wir das Ergebnis<br />

<strong>Der</strong> Rohling(ist aber nicht roh, heißt nur so)oder Stammvater der Bayern<br />

An diesem Stammvater..äh Rohling wird nun die Mitte festgelegt und die Bogenmaße aufgezeichnet

Jetzt wird’s Staubig oder warum wir ständig Durst haben. Ganz einfach, mit der Flex wird jetzt die<br />

aufgezeichnete Bogenform herausgearbeitet und später mit dem Schleifband verputzt<br />

Nachdem wir die Form grob haben wird der ganze Bogen von Hand mit Leinwand aufs sorgfältigste<br />

verschliffen und alle Kanten schön gerundet. Bei diesem Arbeitsschritt kann man getrost wieder rauchen ,all<br />

die weil man ja sowieso den Geschmack von Holz und Epoxy in Mund hat (Junior sagt das schmeckt wie<br />

Arsch und Friederich, recht hat er).Vorbildlicher Weise trägt man hierbei einen Mundschutz oder man outet<br />

sich als Lungenjunkee.<br />

Das Ergebnis das wir erhalten sollt in etwa so aussehen

Nach getaner Arbeit liegt sowas vor uns<br />

Handgriff wird nach Martins Hand gearbeitet (kommt noch)

Schnell noch ein paar Sehnenkerben eingefeilt, am besten mit einer Feile für Motorsägeketten und zum<br />

ersten Mal aufspannen und ganz leise ziehen, laut wird’s dann von alleine wenn`s nicht hebt. Aber wir haben<br />

alles richtig gemacht und wir erhalten folgendes Bild.<br />

Das sieht doch schon ganz gut aus oder?<br />

Zum Tillern gab`s hier nicht viel, etwas hier etwas da, etwas dort Tillerst du verkehrt schmeiß ihn fort.<br />

Nein nein, ist nix passiert, alles paletti<br />

Beim Zuggewichtstest ergab sich bei einer Bogenlänge von 70“ eine Zugkraft von 47lbs auf 28“ länge<br />

gezogen, das Zuggewicht des <strong>Bogens</strong> wird beim kürzen des Bogen noch etwas ansteigen.<br />

Alles Weitere wenn Martin da war und seinen Handgriff angepasst bekommt,<br />

to be continued<br />

Alle ums Kill Hube