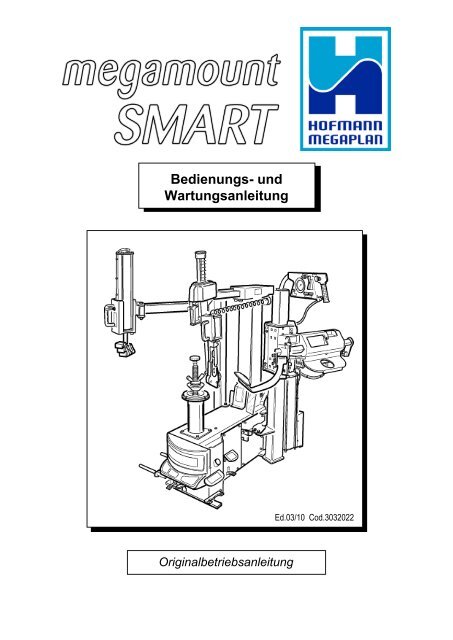

Bedienungs- und Wartungsanleitung - Hofmann Megaplan

Bedienungs- und Wartungsanleitung - Hofmann Megaplan Bedienungs- und Wartungsanleitung - Hofmann Megaplan

Bedienungs- und Wartungsanleitung Ed.03/10 Cod.3032022 Originalbetriebsanleitung

- Seite 2 und 3: DICHIARAZIONE CE DI CONFORMITA' CE

- Seite 4 und 5: Hofmann Megaplan GmbH · Hauptstra

- Seite 6 und 7: 22.0_Ölbehandlung.................

- Seite 8 und 9: 1 .0_IDENTIFIZIERUNG DER BAUTEILE (

- Seite 10 und 11: 2.1 Steuerkonsole A F E B C D G A)

- Seite 12 und 13: 3.0_GEFAHRENHINWEISE Cod. 3005742 C

- Seite 14 und 15: TROCKENE MATERIALIEN BRENNBARE FLÜ

- Seite 16 und 17: 9.3_Inbetriebnahme Vor dem Anschlus

- Seite 18 und 19: 11.0_IDENTIFIZIERUNG UND KONTROLLE

- Seite 20 und 21: 14.0_AUFSPANNEN HERKÖMMLICHER FELG

- Seite 22 und 23: - Die Wulstabdrückscheibe wie auf

- Seite 24 und 25: 14.2_DEMONTAGE VON STANDARD-REIFEN

- Seite 26 und 27: Sicherstellen, dass der Wulst des R

- Seite 28 und 29: Das Werkzeug in den Reifen einführ

- Seite 30 und 31: - Den Reifen waagerecht auf die Fel

- Seite 32 und 33: 17.0_AUSSTATTUNG DER MASCHINE Stand

- Seite 34 und 35: ANMERKUNG: Der Flansch FPM 345 kann

- Seite 36 und 37: Insbesondere haftet der HERSTELLER

- Seite 38 und 39: 23.0_TECHNISCHE EIGENSCHAFTEN TECHN

- Seite 40 und 41: PROBLEM URSACHE ABHILFE Der die Abd

- Seite 44 und 45: PNEUMATIKPLÄNE 44

- Seite 47 und 48: VERZEICHNIS DER EINGRIFFE 47

- Seite 49 und 50: Data Date Date Datum Intervento Ope

<strong>Bedienungs</strong>- <strong>und</strong><br />

<strong>Wartungsanleitung</strong><br />

Ed.03/10 Cod.3032022<br />

Originalbetriebsanleitung

DICHIARAZIONE CE DI CONFORMITA'<br />

CE DECLARATION OF CONFORMITY<br />

DECLARATION DE CONFORMITE CE<br />

CE - ÜBEREINSTIMMUNG<br />

<strong>Hofmann</strong> <strong>Megaplan</strong> GmbH · Hauptstraße 59 · A-5302 Henndorf · Austria<br />

Telefon +43-6214-646612 · Fax +43-6214-646622<br />

dichiara sotto la propria esclusiva responsabilità che il prodotto:<br />

declare on our own responsibility that the product:<br />

Déclare sous son propre responsabilité que le produit:<br />

erklärt unter ihrer eigenen Verantwortung, daß das Erzeugnis:<br />

Smontagomme ruote auto<br />

Démonte-pneus roues voiture<br />

Passengers car tyre-changer<br />

PKW-Reifenmontiergerät<br />

Targhetta<br />

al quale questa dichiarazione si riferisce E' CONFORME ALLE SEGUENTI DIRETTIVE:<br />

to which declaration refers is in conformity with the FOLLOWING DIRECTIVES:<br />

au quel cette déclaration se rapporte EST CONFORME AUX DIRECTIVES SUIVANTES:<br />

darauf diese Erklärung Bezug nimmt, mit den folgenden Bestimmungen übereinstimmt:<br />

86/217/CEE - 87/404/CEE - 2006/42/CE - 91/368/CEE - 93/68/CEE -<br />

2006/95/CE - 2004/108/CE<br />

ed alle Norme:<br />

as well as to the following norms:<br />

ainsi qu’aux normes suivantes:<br />

<strong>und</strong> folgender Vorschrift gemäß:<br />

EN 12100 - EN 60204-1<br />

Il firmatario della presente dichiarazione è la persona autorizzata a costituire il fascicolo tecnico<br />

The signer of this declaration of conformity is the person authorized to provide for the technical file literature<br />

Le signataire de cette déclaration de conformité est la personne autorisée à produire le dossier technique<br />

Der Unterzeichner dieser CE-Übereinstimmung ist dazu ermächtigt, das technische Aktenbündel vorzulegen<br />

El firmante de esta declaración es la persona autorizada para elaborar el expediente técnico<br />

Henndorf, 07/01/10<br />

Il modello della presente dichiarazione è conforme alla Norma EN ISO/IEC 17050-1<br />

The model of present declaration is in conformity with directive EN ISO/IEC 17050-1<br />

Le modèle de cette déclaration est conforme à la Norme EN ISO/IEC 17050-1<br />

Das Modell dieser Erklärung übereinstimmt mit der Bestimmung EN ISO/IEC 17050-1<br />

El modelo de esta afirmación está en consonancia con la norma EN ISO/IEC 17050-1<br />

<strong>Hofmann</strong>-<strong>Megaplan</strong> Gmbh<br />

Managing Director<br />

Peter Dau

DICHIARAZIONE DI CONFORMITA' RoHS<br />

RoHS DECLARATION OF CONFORMITY<br />

DECLARATION DE CONFORMITE RoHS<br />

RoHS - ÜBEREINSTIMMUNG<br />

<strong>Hofmann</strong> <strong>Megaplan</strong> GmbH · Hauptstraße 59 · A-5302 Henndorf · Austria<br />

dichiara sotto la propria esclusiva responsabilità che il prodotto:<br />

declare on our own responsibility that the product:<br />

Déclare sous son propre responsabilité que le produit:<br />

erklärt unter ihrer eigenen Verantwortung, daß das Erzeugnis:<br />

Smontagomme<br />

Tyre Changer<br />

Démonte-pneus<br />

Reifenmontiergerät<br />

al quale questa dichiarazione si riferisce E' CONFORME ALLA DIRETTIVA:<br />

to which declaration refers is in conformity with the FOLLOWING DIRECTIVE:<br />

au quel cette déclaration se rapporte EST CONFORME À LA DIRECTIVES SUIVANTES:<br />

darauf diese Erklärung Bezug nimmt, mit der folgenden Bestimmungen übereinstimmt:<br />

2002/95/CE (RoHS)<br />

Lo smaltimento della stessa e dei suoi componenti dovrà avvenire secondo quanto previsto<br />

dalla Direttiva:<br />

Scrapping must be made in accordance with the following Directive:<br />

La mise à la ferraille de la machine et de ses composants doit être effectuée à la conformité aux Directive suivante:<br />

Verschrottung muß gemäß der folgenden Vorschrift durchgeführt werden:<br />

2002/96/CE e/and/et/<strong>und</strong> 2003/108/CE (RAEE)<br />

e le disposizioni di Legge del Paese di destinazione della macchina/apparecchiatura.<br />

as well as with the national laws in force in the Country of Installation.<br />

ainsi qu’aux lois nationales en vigueur dans le Pays de destination de la machine.<br />

sowie gemäß den in dem Installationsland geltenden Gesetzen.<br />

Henndorf, 01/07/06<br />

<strong>Hofmann</strong>-<strong>Megaplan</strong> Gmbh<br />

Managing Director<br />

Peter Dau<br />

Nota: - Per le macchine/apparecchiature immesse sul mercato dopo il 01.01.2006 anche i ricambi non originali dovranno<br />

essere conformi alla direttiva 2002/95/CE (RoHS)<br />

Remarks: for all machines/appliances put in the market after 01/01/2006 any spare parts,<br />

including the non-original ones, must be in conformity with Directive 2002/95/CE (RoHS)<br />

Note: pour les machines mises sur le marché après le 01/01/2006 toutes les pièces détachées,<br />

inclus les pièces non d’origine, devrons se conformer à la Directive 2002/95/CE (RoHS).<br />

Anm.: für alle Maschinen, die nach 1. Jan. 2006 in den Markt eingeführt wurden, sollen alle<br />

Ersatzteile (inkl. die Nicht-Originalersatzteile) der Vorschrift 2002/95/CE (RoHS) entsprechen.

<strong>Hofmann</strong> <strong>Megaplan</strong> GmbH ·<br />

Hauptstraße 59 · A-5302 Henndorf ·<br />

Austria<br />

DICHIARAZIONE DI CONFORMITA' RAEE<br />

RAEE DECLARATION OF CONFORMITY<br />

DECLARATION DE CONFORMITE RAEE<br />

RAEE - ÜBEREINSTIMMUNG<br />

dichiara sotto la propria esclusiva responsabilità che il prodotto al quale questa<br />

dichiarazione si riferisce E' CONFORME ALLA DIRETTIVA:<br />

declare on our own responsibility that the product to which this declaration refers is<br />

in conformity with the FOLLOWING DIRECTIVE:<br />

Déclare sous son propre responsabilité que le produit auquel cette déclaration se refére<br />

EST<br />

CONFORME À LA DIRECTIVE SUIVANTE:<br />

erklärt unter ihrer eigenen Verantwortung, daß das Erzeugnis darauf diese<br />

Erklärung Bezug nimmt,<br />

mit der folgenden Bestimmung übereinstimmt:<br />

2002/96/CE e 2003/108/CE (RAEE)<br />

La presente macchina/apparecchiatura rientra nelle prescrizioni della Direttiva 2002/96/CE e 2003/108/CE (RAEE) e non può<br />

essere smaltita come rifiuto urbano generico ma attraverso raccolta separata; Il simbolo del bidone barrato riportato sul prodotto<br />

indica questa prescrizione.<br />

Lo smaltimento della stessa e dei suoi componenti dovrà avvenire secondo quanto previsto dalle Direttive 2002/96/CE e<br />

2003/108/CE (RAEE) e le disposizioni di Legge del Paese di destinazione della macchina/apparecchiatura; il mancato rispetto<br />

della<br />

direttiva è sanzionabile secondo le disposizioni di Legge del Paese di dstinazione.<br />

L’abbandono o smaltimento non corretto delle macchine/apparecchiature sottoposte alla Direttiva 2002/96/CE può provocare<br />

gravi danni<br />

all’ambiente ed alle persone.<br />

Il costruttore è disponibile, ai sensi della Direttiva, allo smaltimento della macchina/apparecchiatura; per questo servizio contattare<br />

il costruttore o i rivenditori autorizzati secondo il Paese di destinazione della macchina/apparecchiatura.<br />

This equipment is subject to the regulations foreseen by Directives 2002/96/CE and 2003/108/CE (RAEE) and<br />

therefore it cannot be scrapped as a generic scrap material but through specific collection circuits; the symbol with<br />

“barred tank” marked on the product refers to this prescription.<br />

Scrapping must be made in accordance with Directives 2002/96/CE and 2003/108/CE (RAEE) as well as with the<br />

local Regulations in force in the Country of installation, the non-respect of the Directive is subject to sanctions<br />

according to the national Laws of the Country of destination.<br />

Abandonment or wrong scrapping of the equipment subject to Directive 2002/96/CE can cause serious damage to<br />

the environment.<br />

The manufacturer is available, according to the Directive, to scrap the equipment; for this service, please contact<br />

the manufacturer or your dealer.<br />

Raccolta differenziata<br />

Specific garbage collection<br />

Collecte sélective<br />

getrennte Müllsammlung<br />

Ce produit rentre dans les prescriptions des Directives 2002/96/CE et 2003/108/CE (RAEE) et il ne peut donc pas<br />

être mis à la ferraille comme du matériel générique mais à travers un circuit de collecte sélective; le symbole du<br />

« bidon barré » reproduit sur la machine se réfère à cette prescription.<br />

Le traitement de la machine et de ses composants devra se réaliser en conformité aux Directives 2002/96/CE et<br />

2003/108/CE (RAEE) ainsi qu’aux dispositions de Loi en vigueur dans le Pays de destination de la machine, le non-respect de la<br />

Directive est passible de sanctions par rapport aux Lois nationales du Pays de destination.<br />

L’abandon ou un traitement erroné des produits sujets à la Directive 2002/96/CE peut provoquer de graves dégâts à<br />

l’environnement.<br />

Le constructeur est disposé, aux termes de la Directive, à s’occuper du traitement de la machine; pour ce service contacter le<br />

constructeur ou les revendeurs autorisés.<br />

Die vorliegende Maschine/Gerät fällt in den Vorschriften der 2002/96/CE Richtlinie, <strong>und</strong> kann nicht<br />

als allgemeiner Stadtmüll sondern durch getrennte Müllsammlung beseitigt werden; das Symbol<br />

mit der durchgestrichenen Mülltonne weist auf diese Vorschrift hin.<br />

Die Entsorgung des Gerätes <strong>und</strong> seiner Bestandteilen muss nach den 2002/96/CE <strong>und</strong> 2003/108/CE<br />

(RAEE) Richtlinien <strong>und</strong> nach den Vorschriften des Bestimmungslandes der Maschine/Gerätes<br />

erfolgen, die Nicht-Beachtung der Vorschrift ist sanktionierbar laut dem Gesetz des Bestimmungslandes<br />

Die unkorrekte Entsorgung oder Verlassen der zu der 2002/96/CE vorgelegenen Richtlinie Maschine/<br />

Gerätes kann die Umwelt <strong>und</strong> die Personen schwer beschädigen.<br />

Gemäß der Richtlinie, steht der Hersteller für die Entsorgung der Maschine/Gerätes zur Verfügung;<br />

dazu setzen Sie sich mit dem Hersteller oder mit den berechtigten Händlern nach dem<br />

Bestimmungsortes der Maschine/Gerätes in Verbindung.<br />

Henndorf, 01/07/06<br />

<strong>Hofmann</strong>-<strong>Megaplan</strong> Gmbh<br />

Managing Director<br />

Peter Dau

INHALTSVERZEICHNIS<br />

EINLEITUNG............................................................................................................................................................7<br />

ALLGEMEINE BESCHREIBUNG DER REIFENMONTIERMASCHINE.................................................................7<br />

1 .0_Identifizierung der Bauteile...........................................................................................................................8<br />

2.0_Beschreibung der Steuerelemente der Maschine........................................................................................9<br />

2.1 Steuerkonsole....................................................................................................................................10<br />

3.0_Gefahrhinweise..............................................................................................................................................12<br />

4.0_Allgemeines....................................................................................................................................................13<br />

5.0 Allgemeine Sicherheitsvorschriften.............................................................................................................13<br />

6.0_Sicherheitsvorrichtungen.............................................................................................................................14<br />

7.0_Transport........................................................................................................................................................14<br />

8.0_Auspacken.....................................................................................................................................................14<br />

9.0_Aufstellen.......................................................................................................................................................15<br />

9.1_Für das Aufstellen der Maschine benötigter Platz .......................................................................15<br />

9.2_Aufstellen.........................................................................................................................................15<br />

9.3_Inbetriebnahme................................................................................................................................16<br />

10.0_Betriebsprüfung..........................................................................................................................................17<br />

11.0_Identifizierung <strong>und</strong> Kontrolle der Felge <strong>und</strong> des Reifens .......................................................................18<br />

12.0_Ventilposition..............................................................................................................................................19<br />

13.0_Klassifizierung der Reifen..........................................................................................................................19<br />

14.0_Aufspannen herkömmlicher Felgen..........................................................................................................20<br />

14.1_Abdrücken des Wulstes................................................................................................................21<br />

1 4.2_Demontage von Standard-Reifen................................................................................................24<br />

14.3_Montage von Standard-Reifen......................................................................................................25<br />

15.0_Demontage von Runflat-Reifen UHP.........................................................................................................27<br />

15.1_Montage von Runflat-Reifen UHP.................................................................................................29<br />

16.0_Füllen............................................................................................................................................................31<br />

1 7.0_Ausstattung der Maschine........................................................................................................................32<br />

17.1_Sonderzubehör................................................................................................................................32<br />

1 8.0_Aufstellen der Maschine an einem anderen Ort......................................................................................35<br />

1 9.0_Lagerung.....................................................................................................................................................35<br />

20.0_Verschrottung..............................................................................................................................................35<br />

21 .0_Wartung.......................................................................................................................................................35<br />

21 .1_Allgemeine Hinweise.....................................................................................................................35<br />

21 .2_Ordentliche Wartung.....................................................................................................................36<br />

5

22.0_Ölbehandlung................................................................................................................................................37<br />

22.1_Allgemeine Vorsichtsmaßnahmen....................................................................................................37<br />

22.2_Erste-Hilfe-Maßnahmen...................................................................................................................37<br />

22.3_Altölentsorgung.............................................................................................................................................37<br />

22.4_Vergossenes oder ausgelaufenes Öl............................................................................................................37<br />

23.0_Technische Eigenschaften............................................................................................................................38<br />

24.0_Störungssuche..............................................................................................................................................39<br />

Schaltpläne............................................................................................................................................................42<br />

Pneumatik-Pläne....................................................................................................................................................44<br />

Verzeichnis der Eingriffe.......................................................................................................................................48<br />

6

EINLEITUNG<br />

Wir danken Ihnen für den Kauf eines Produkts aus unserer Reifenmontiermaschinenlinie, das besonders für die Montage/Demontage<br />

von Standard- <strong>und</strong> “Runflat”-Reifen geeignet ist.<br />

Die Maschine wurde unter Anwendung der besten Prinzipien <strong>und</strong> unter Berücksichtigung des Qualitätskonzepts gefertigt.<br />

Für einen korrekten Betrieb <strong>und</strong> eine lange Lebensdauer der Maschine sind einige in diesem Handbuch enthaltene<br />

einfache Anweisungen zu befolgen. Dazu ist dieses Handbuch vollständig zu lesen <strong>und</strong> sein Inhalt muss perfekt vestanden<br />

werden.<br />

ALLGEMEINE BESCHREIBUNG DER REIFENMONTIERMASCHINE<br />

Die vollständige Beschreibung des “Reifenmontiermaschinenmodells” <strong>und</strong> die Angabe der “Kennnummer”<br />

erleichtern unserem K<strong>und</strong>endienst seine Arbeit <strong>und</strong> beschleunigen die Lieferung eventueller<br />

Ersatzteile.<br />

Für das schnelle Auffinden dieser Angaben führen wir die Daten Ihrer Reifenmontiermaschine in<br />

dem untenstehenden Kasten auf.<br />

Falls die in diesem Handbuch <strong>und</strong> auf dem an der Reifenmontiermaschine angebrachten Schild<br />

angegebenen Daten nicht übereinstimmen, gelten die Schilddaten.<br />

ANGABEN ZUM HERSTELLER:<br />

siehe Konformitätserklärung <strong>und</strong> Datenschild (an der Maschine angebracht).<br />

SCHILDDATEN:<br />

Dieses Handbuch stellt einen ergänzenden Teil des Produkts dar.<br />

Vor dem Gebrauch der Reifenmontiermaschine sind die in diesem Handbuch enthaltenen wichtigen Hinweise <strong>und</strong><br />

Anweisungen aufmerksam zu lesen, denn sie geben wichtige Informationen bezüglich der Sicherheit der Maschine<br />

bei Gebrauch <strong>und</strong> der Wartung.<br />

Dieses Handbuch ist sorgfältig für ein späteres Nachschlagen aufzubewahren.<br />

ANMERKUNG: Ein Teil der in diesem Handbuch enthaltenen Abbildungen stammt von Abbildungen der Prototypen.<br />

Daher kann es vorkommen, dass einige Teile oder Komponenten der Standard-Maschine von den Abbildungen abweichen.<br />

7

1 .0_IDENTIFIZIERUNG DER BAUTEILE<br />

(wenn eingebaut)<br />

Steuerkonsole<br />

Press Arm<br />

Abdrückscheibe<br />

Spannfutterflansch<br />

Radstellungsregler<br />

(option)<br />

Pedalsteuerung<br />

8

2.0_BESCHREIBUNG DER STEUERELEMENTE DER MASCHINE<br />

Die Steuerelemente des Hebewerks LIFT (N) erlauben das Heben <strong>und</strong> Senken<br />

des Rads.<br />

Die Steuerelemente des Radstellwerks (M) erlauben das Heben <strong>und</strong> Senken des<br />

Rades.<br />

Die Steuerelemente zum Kippen des Schwenkarms (L) erlauben es, den vertikalen<br />

Schwenkarm in eine außerhalb des Arbeitsbereichs liegende Position oder in<br />

die Arbeitsposition zu bringen.<br />

Das Füllpedal (O) erlaubt das Füllen des Reifens.<br />

O<br />

Die Pedalsteuerung (L) erlaubt das Verstellen des vertikalen<br />

Schwenkarms in eine außerhalb des Arbeitsbereichs<br />

liegende Position, nachdem der Reifen abgezogen<br />

wurde, oder in die Arbeitsposition, wenn die Montage<strong>und</strong><br />

Demontagevorgänge durchgeführt werden sollen.<br />

L<br />

M<br />

N<br />

Das Steuerelement (M) erlaubt das Drehen des Spannfutterflansches<br />

im oder gegen den Uhrzeigersinn sowohl im<br />

Modus “Langsames Drehen” als im Modus “Schnelles Drehen”.<br />

Das Steuerelement (N) erlaubt das Anheben des Reifens vom Boden, um<br />

das Festspannen am Spannfutterflansch zu erlauben, <strong>und</strong> nach der Montage<br />

das Absenken des Reifens auf den Boden. Bei Treten des Pedals<br />

steigt das Hebewerk auf, bei Anheben desselben nach oben sinkt das Hebewerk<br />

ab.<br />

Das Steuerelement (O) erlaubt das Füllen des Reifens. Den Reifenfüllschlauch<br />

an das Reifenventil anschließen <strong>und</strong> das Pedal treten, um mit dem Füllen zu beginnen.<br />

Zum Vermindern des Reifendrucks den Druckknopf neben dem Manometer<br />

drücken. Vor dem Füllen des Reifens aufmerksam die <strong>Bedienungs</strong>anleitung<br />

des Fahrzeugs lesen, um den korrekten Reifendruck zu gewährleisten.<br />

9

2.1 Steuerkonsole<br />

A<br />

F<br />

E<br />

B<br />

C<br />

D<br />

G<br />

A) Wählschalter zum Sperren der horizontalen Annäherungsbewegung (Druckknöpfe<br />

C <strong>und</strong> D ) des Abdrückschlittens <strong>und</strong> Aktivierung des “Extrahubs” (Druckknopf G)<br />

B) Druckknopf zum Freigeben des Abdrückschlittens aus der Arbeitsposition.<br />

C) Druckknopf zum Annähern des Abdrückschlittens in Richtung “Vor”.<br />

D) Druckknopf zum Annähern des Abdrückschlittens in Richtung “Zurück” oder aus<br />

dem Arbeitsbereich.<br />

E) Druckknopf zum Bewegen des Abdrückschlittens in Richtung “Auf”.<br />

F) Druckknopf zum Bewegen des Abdrückschlittens in Richtung “Ab”.<br />

G) Druckknopf zum Bewegen des Abdrückschlittens in “Extrahub”; bei Loslassen des<br />

Druckknopfs kehrt der Schlitten in die Ausgangsposition zurück. Diese Funktion kann<br />

nur angewählt werden, wenn der Wählschalter A sich in gesperrter Stellung befindet;<br />

andernfalls erfolgt keinerlei Bewegung.<br />

10

(Option)<br />

H<br />

Dieses durch pneumatische Steuerung ausziehbare Werkzeug<br />

wird manuell betätigt.<br />

Bei Verstellen des Hebels H nach unten tritt das Werkzeug<br />

aus seinem Sitz aus; bei Verstellen desselben nach oben<br />

kehrt das Werkzeug in seine vorhergehende Position zurück.<br />

Der Wulstabdrücker wird verwendet, um die Montage- <strong>und</strong><br />

Demontagevorgänge zu erleichtern. Bei den Standard-Reifen<br />

kann <strong>und</strong> bei den Runflat- <strong>und</strong> UHP-Reifen (Niederquerschnittreifen)<br />

muss der Wulstabdrücker verwendet werden.<br />

Manometer<br />

Die Reifenfülltafel besteht aus einem Manometer <strong>und</strong> dem Druckknopf zum<br />

Ablassen der Luft aus dem Reifen. Zum Füllen des Reifens wird das Pedal<br />

neben der Maschine betätigt. (siehe Abbildung unten)<br />

Luftablassdruckknopf<br />

Füllpedal<br />

11

3.0_GEFAHRENHINWEISE<br />

Cod. 3005742<br />

Cod. 3025916<br />

Cod. 3031882<br />

Cod. 3031883<br />

Cod. 3005416<br />

Cod. 3031880<br />

Cod. 3031881<br />

Cod. 3031874<br />

Cod. 3031875<br />

Cod. 3031879<br />

Cod.3005411<br />

Cod. 3005410<br />

Cod. 3031878<br />

Cod. 3000048<br />

Cod. 3031889<br />

Cod. 3001104<br />

Cod. 3031884<br />

Cod. 3031877<br />

Cod. 3031876<br />

12

4.0_ALLGEMEINES<br />

Die Reifenmontiermaschine ist eine für das Demontieren <strong>und</strong> Montieren von Pkw-Reifen <strong>und</strong> Reifen leichter Fahrzeuge<br />

mit Felgen zu 10” bis 34” mit einem Höchstdurchmesser von 1200 mm geeignete Maschine.<br />

Die Reifenmontiermaschine wurde für das Demontieren <strong>und</strong> Montieren herkömmlicher Reifen für Pkws <strong>und</strong> leichte<br />

Industriefahrzeuge sowie für das Demontieren <strong>und</strong> Montieren von selbsttragenden RUNFLAT-Reifen <strong>und</strong> Niederquerschnittreifen<br />

(UHP) mit Felgen auch großer Abmessungen aus Stahl <strong>und</strong>/oder Legierungen entwickelt.<br />

Die Reifenmontiermaschine ist NICHT zum Demontieren noch mit Luft gefüllter oder schmutziger Reifen, zum Richten<br />

von Felgen oder zum Entfernen der Spaltringe geeignet. Daher sind diese Arbeiten VERBOTEN.<br />

5.0_ALLGEMEINE SICHERHEITSVORSCHRIFTEN<br />

LDie Reifenmontiermaschine darf nur von qualifiziertem <strong>und</strong> autorisiertem Personal verwendet werden.<br />

Ein Bediener wird als “qualifiziert” bezeichnet, wenn er die im vom Hersteller bereitgestellten <strong>Bedienungs</strong>- <strong>und</strong> Wartungshandbuch<br />

enthaltenen Anleitungen <strong>und</strong> Vorschriften verstanden hat, die Qualifikation durch einen spezifischen<br />

Schulungskurs erlangt hat <strong>und</strong> die Sicherheitsvorschriften am Arbeitsplatz kennt.<br />

Das Maschinenpersonal darf keine Arzneimittel einnehmen, die das Konzentrationsvermögen <strong>und</strong> die Reaktionsfähigkeit<br />

beeinträchtigen können <strong>und</strong> darf nicht unter Alkohol- oder Drogeneinfluss stehen.<br />

Für eine bessere Sicherheit müssen die Bediener Unfallverhütungsschuhe, Handschuhe <strong>und</strong> Schutzbrille tragen. Sie<br />

dürfen KEINE Kleidungsstücke tragen, die sich in der Maschine verfangen können oder die Bewegungsfreiheit des<br />

Bedieners einschränken.<br />

Der Bediener muss in der Lage sein:<br />

- Die Gefahrenhinweise zu lesen <strong>und</strong> zu verstehen.<br />

- Die Eigenschaften der Maschine zu verstehen.<br />

- Unbefugte Personen vom Arbeitsbereich fernzuhalten.<br />

- Sicherzustellen, dass die Inbetriebsetzung der Maschine unter Beachtung aller anwendbaren Vorschriften<br />

<strong>und</strong> Regeln erfolgt ist.<br />

- Zu gewährleisten, dass alle Bediener mit der Maschine vertraut sind <strong>und</strong> diese korrekt <strong>und</strong> sicher bedienen<br />

können.<br />

- Den Kontakt mit unter Strom oder Druck stehenden Komponenten zu vermeiden, wenn die Maschine nicht<br />

vom Strom- <strong>und</strong> Druckluftnetz getrennt wurde.<br />

- Das <strong>Bedienungs</strong>- <strong>und</strong> Wartungshandbuch für den korrekten <strong>und</strong> sicheren Gebrauch der Maschine zu lesen<br />

<strong>und</strong> zu verstehen.<br />

- Das <strong>Bedienungs</strong>- <strong>und</strong> Wartungshandbuch an einem leicht zugänglichen Ort zu verwahren, damit es jeder<br />

zeit zum Nachschlagen verfügbar ist.<br />

Der Gebrauch der Reifenmontiermaschine ist ausschließlich entsprechend ausgebildetem<br />

<strong>und</strong> autorisiertem, qualifiziertem Fachpersonal erlaubt.<br />

- Behinderten Personen ist der Gebrauch der Reifenmontiermaschine verboten, wenn ihre Behinderung den sicheren<br />

Gebrauch beeinträchtigt.<br />

- Jede nicht zuvor vom Hersteller genehmigte Abänderung oder Umrüstung der Maschine ist verboten <strong>und</strong> entbindet<br />

den Hersteller von jeglicher Haftung für aus diesen unerlaubten Eingriffen hervorgehende Schäden.<br />

- Das Entfernen oder Unwirksammachen der Sicherheitsvorrichtungen führt zum sofortigen Verfall der Garantie <strong>und</strong><br />

stellt eine Verletzung der Europäischen Sicherheitsvorschriften dar.<br />

- Die Reifenmontiermaschine ist mit Anleitungs- <strong>und</strong> Hinweisaufklebern versehen, die lange haltbar sind. Falls sie<br />

jedoch beschädigt oder verschlissen sind, kann der Anwender neue Aufkleber anfordern.<br />

BEI FEUER SIND ZUM LÖSCHEN DER FLAMMEN AUSSCHLIESSLICH PULVER- ODER CO2-FEUERLÖ-<br />

SCHER ZU VERWENDEN.<br />

13

TROCKENE<br />

MATERIALIEN<br />

BRENNBARE<br />

FLÜSSIGKEI-<br />

TEN<br />

ELEKTRO-<br />

Geräte<br />

6.0_SICHERHEITSVORRICHTUNGEN<br />

WAS-<br />

SER-<br />

Feuerlöscher<br />

SCHAUM-<br />

Feuerlöscher<br />

PULVER-<br />

Feuerlöscher<br />

CO 2<br />

Feuerlöscher<br />

OK OK OK OK<br />

NO OK OK OK<br />

NO NO OK OK<br />

Die Reifenmontiermaschine ist mit Sicherheitsvorrichtungen ausgestattet, die die Sicherheit des die Maschine bedienenden<br />

Personals gewährleisten:<br />

- Pneumatisches Sicherheitsventil im Maschineninnenraum, das beim Reifenfüllen einen Druck über 4 bar verhindert<br />

- Druckregler <strong>und</strong> Manometer zum Begrenzen des Höchstdrucks des Luftkreises auf 10 bar<br />

- Am Tank angebrachtes Tankhöchstdruckventil, verhindert einen Luftdruckanstieg über 11 bar (Optional schnabelförmiges<br />

Füllventil 446/08).<br />

Das Entfernen oder Unwirksammachen der Sicherheitsvorrichtungen führt zum sofortigen Verfall der<br />

Garantie <strong>und</strong> stellt eine Verletzung der Europäischen Sicherheitsvorschriften dar.<br />

7.0_TRANSPORT<br />

- Die Reifenmontiermaschine muss in der Originalverpackung in der auf der Verpackung angegebenen Position<br />

transportiert werden.<br />

- Das Handling der verpackten Maschine muss mit einem Gabelstapler mit geeigneter Tragfähigkeit erfolgen, wobei<br />

die Gabeln an den auf der untenstehenden Abbildung (Abb. 1) angegebenen Punkten angesetzt werden müssen.<br />

8.0_AUSPACKEN<br />

Den Karton entfernen. Die Feststellschrauben abschrauben <strong>und</strong> die Maschine von der Palette heben.<br />

Sicherstellen, dass die Maschine unversehrt ist <strong>und</strong> dass keine Teile fehlen oder sichtbar beschädigt sind. Dabei<br />

Bezug auf die Abbildung auf Seite 12 nehmen.<br />

Bei Zweifel die Maschine nicht verwenden <strong>und</strong> den Vertragshändler kontaktieren.<br />

Das Verpackungsmaterial muss für Kinder unzugänglich verwahrt oder entsorgt werden, denn es stellt eine potentielle<br />

Gefahrenquelle dar. Nicht biologisch abbaubares oder umweltschädliches Verpackungsmaterial zu den<br />

speziellen Sammelstellen bringen.<br />

ANMERKUNG: Da die empfindlichsten Teile mit einem speziellen Rostschutzöl behandelt werden, sind eventuelle<br />

Schmutzspuren nicht auf Nachlässigkeit zurückzuführen, da es sich um Rückstände dieses Öls handelt.<br />

Gegebenenfalls reinigen.<br />

Nettogewicht 375 Kg.<br />

Bruttogewicht 385 Kg.<br />

Abb. 1<br />

14<br />

Abb. 2

9.0 AUFBAU<br />

9.1 Für das Aufstellen der Maschine benötigter Platz<br />

Bei der Wahl des Aufstellortes müssen die geltenden Gesetze für die Sicherheit am Arbeitsplatz beachtet werden.<br />

- Die Reifenmontiermaschine muss an das Strom- <strong>und</strong> Druckluftnetz angeschlossen werden. Daher ist es empfehlenswert,<br />

die Maschine in der Nähe dieser Energiequellen aufzustellen.<br />

- Ferner muss am Aufstellort mindestens der auf den Abbildungen 4 – 4/a angegebene Freiraum gewährleistet sein,<br />

um einen regulären Betrieb aller Maschinenteile ohne jegliche Einschränkung zu garantieren.<br />

Im Fall der Reifenmontiermaschine mit Elektromotor ist der Einsatz derselben<br />

in explosionsgefährdeter Umgebung verboten, es sei denn, es handelt sich<br />

um eine spezielle Sonderausführung.<br />

Hebepunkt<br />

Abb. 4b<br />

Abb. 4<br />

Abb. 4a<br />

9.2_Aufstellen<br />

Die Reifenmontiermaschine auf einem ebenen, glatten <strong>und</strong> nicht rutschigen Boden mit geeigneter Tragfähigkeit aufstellen.<br />

Ein Hebemittel mit geeigneter Hebekraft verwenden, das dem Gewicht der Reifenmontiermaschine standhält (mindestens<br />

450 kg). Zum Heben der Maschine einen Hebegurt mit einer Tragfähigkeit von mindestens 500 kg verwenden.<br />

Es ist nicht unbedingt erforderlich, die Maschine am Boden zu verankern. Wenn die Maschine am Boden verankert<br />

werden soll, sind im Boden vier mit den 4 Löchern im Unterbau übereinstimmende Bohrlöcher mit einer Tiefe von 100<br />

mm mit einer Bohrspitze zu 10 mm geeigneter Länge anzufertigen.<br />

Geeignete Metalldübel in diese Löcher einsetzen <strong>und</strong> kräftig festziehen.<br />

Wenn die Maschine im Freien installiert wird, muss für eine geeignete Abdeckung gesorgt werden, die die Maschine<br />

vor Witterungseinflüssen schützt.<br />

Der Ort, an dem die Reifenmontiermaschine aufgestellt wird, muss mit einer elektrischen Sicherheitsanlage mit wirksamer<br />

Erdung ausgestattet sein, <strong>und</strong> muss über einen speziellen Differentialschalter zu 16 A verfügen.<br />

Am Aufstellplatz muss ein Druckluftanschluss mit einem Betriebsdruck von mindestens 8 bar vorhanden sein.<br />

Nach dem endgültigen Aufstellen der Maschine den Sicherheitsstift herausziehen, der das Umkippen des Schwenkarms<br />

verhindert (Abb. 4b). Den Stift zusammen mit dem beigestellten Zubehör weglegen, damit er für den Fall einer<br />

Änderung des Aufstellortes der Maschine für den Gebrauch bereitliegt.<br />

15

9.3_Inbetriebnahme<br />

Vor dem Anschluss an das Stromnetz ist auf dem Maschinenschild zu<br />

überprüfen, dass die Stromnetzwerte mit den vom Hersteller angegebenen<br />

Stromversorgungswerten der Maschine übereinstimmen.<br />

Eingriffe an der elektrischen Anlage, auch kleinere Eingriffe, müssen von qualifiziertem<br />

Fachpersonal durchgeführt werden.<br />

Der Hersteller haftet nicht für Maschinenschäden, die auf einen nicht<br />

den nachfolgend spezifizierten Voraussetzungen entsprechenden Stromanschluss<br />

zurückzuführen sind.<br />

Beim Handling für das erste Aufstellen wie auch bei einem eventuellen zukünftigen Aufstellortwechsel<br />

muss die Maschine vom Stromnetz <strong>und</strong> Druckluftnetz getrennt werden.<br />

- Die Maschine an das Stromnetz anschließen, das mit den entsprechenden Sicherungen <strong>und</strong> einer wirksamen,<br />

den geltenden Gesetzen entsprechenden Erdungsanlage ausgestattet sein muss. Ferner muss die Maschine an<br />

einen auf 16 A geeichten automatischen Unterbrechungsschalter (Differentialschalter) angeschlossen sein.<br />

ANMERKUNG: Wenn die Maschine ohne Netzstecker geliefert wird, muss der Anwender einen geeigneten Netzstecker<br />

(mindestens 16A) installieren, der für die Maschinenspannung geeignet ist <strong>und</strong> den geltenden Gesetzen<br />

entspricht.<br />

- Die Maschine mittels des Anschlusses am Schmierer im hinteren Maschinenbereich an die Druckluftanlage<br />

anschließen.<br />

16

10.0_BETRIEBSPRÜFUNG<br />

A<br />

E<br />

F<br />

B<br />

H<br />

V<br />

S<br />

C<br />

D<br />

G<br />

T<br />

U<br />

R<br />

S<br />

Q<br />

P<br />

L1<br />

I<br />

N<br />

Bei Treten des Pedals M muss der Radstellungsregler P aufsteigen, zum Absenken der Radstellungsregler L2 muss das<br />

gleiche Pedal nach oben getreten werden.<br />

M<br />

L<br />

- Bei Treten des Pedals L auf L2 dreht sich der Spannfutterflansch R im Uhrzeigersinn. Bei Treten des Pedals L auf<br />

L1 dreht sich der Spannfutterflansch R gegen den Uhrzeigersinn.<br />

WICHTIG: Wenn das Spannfutter sich in die der angegebenen Richtung entgegengesetzte Richtung drehen sollte,<br />

müssen zwei Drähte im Stecker umgekehrt werden, wenn es sich um Dreiphasenstrom handelt.<br />

- Bei Drehen des Wählschalters A nach rechts wird die Bewegung des Abdrückschlittens gesperrt. In diesem Zustand<br />

kann der Schlitten nur im Arbeitsmodus (Extrahub) bewegt werden, indem der Druckknopf G an der Rückseite der<br />

Steuerkonsole betätigt wird.<br />

Wenn der Wählschalter nach links gedreht wurde (entriegelt), erfolgt nur die Annäherungsbewegung des Abdrückschlittens<br />

(rechts - links), wenn die Druckknöpfe C <strong>und</strong> D betätigt werden.<br />

- Bei Drücken des Druckknopfes E verschiebt sich der Abdrückschlitten nach oben, während er sich bei Drücken des<br />

Druckknopfs F nach unten verschiebt.<br />

- Den Druckknopf B drücken <strong>und</strong> den Abdrückschlitten Q drehen. Dieser verschiebt sich aus der Arbeitsposition in den<br />

Nichtarbeitsbereich. Bei Loslassen des Druckknopfs kehrt der Haken in die Sperrposition zurück. Um den Schlitten in<br />

die Arbeitsposition zu bringen, ist derselbe zur Maschine hin zu drehen <strong>und</strong> dann ist sicherzustellen, dass der Haken<br />

ihn blockiert.<br />

- Zum Drehen der Abdrückscheibe muss der Griff U zum Griff T verschoben werden <strong>und</strong> gleichzeitig ist der Scheibenhalter<br />

mit einer Hand nach oben oder nach unten zu begleiten.<br />

- Bei ganz nach unten getretenem Pedal I wird der vertikale Schwenkarm V in die Arbeitsposition gebracht; bei nach<br />

oben getretenem Pedal I wird der Schwenkarm V nach hinten in den Nichtarbeitsbereich gekippt.<br />

- Das Pedal N treten, um mit dem Füllen des Reifens zu beginnen; wenn Luft aus dem Reifen abgelassen werden soll,<br />

ist der Druckknopf H neben dem Manometer zu drücken.<br />

Alle Arbeiten müssen ohne Reifen durchgeführt werden <strong>und</strong> es ist besonders<br />

darauf zu achten, dass die gesteuerten Bewegungen nicht durch andere Maschinenbauteile<br />

behindert werden.<br />

17

11.0_IDENTIFIZIERUNG UND KONTROLLE DER FELGE UND DES REIFENS<br />

Vor der Demontage des Reifens ist es UNBEDINGT notwendig, die Größe der Felge <strong>und</strong> des Reifens zu identifizieren<br />

<strong>und</strong> sicherzustellen, dass weder Felge noch Reifen beschädigt sind.<br />

ACHTUNG: Hierbei handelt es sich um sehr wichtige Arbeiten, die dazu beitragen, die Berstgefahr des Reifens beim<br />

Wulstaufziehen <strong>und</strong> Füllen zu reduzieren.<br />

Auf allen Felgen sind Durchmesser, Maulweite, Humpausführung usw. angegeben. Anhand des untenstehenden Fotos<br />

können wir sehen, dass:<br />

Kennungsbeispiel: 8Jx15H2<br />

A= 8 Maulweite der Felge in Zoll (1 Zoll=24,5mm)<br />

B = J Felgenhornausführung<br />

C = 15 Felgendurchmesser<br />

D = H2 Humpausführung, in diesem Fall Doppelhump (verhindert das<br />

Verrutschen des Reifens auf der Felge)<br />

A<br />

B<br />

C<br />

D<br />

8Jx15H2<br />

Am Reifen sind viele Informationen angegeben, darunter Größe, Typ <strong>und</strong> Höchstgeschwindigkeit.<br />

Beispiel: 205/65 R 15 91H TL<br />

A = 205 Reifenquerschnittsbreite, d.h. Abstand zwischen den Seitenwänden, in<br />

Millimeter.<br />

B = 65 Verhältnis Reifenhöhe zu Reifenbreite in %<br />

C = R Reifentyp (R = Radial)<br />

A<br />

B<br />

C<br />

D<br />

E<br />

F<br />

G<br />

D = 15 Aufziehdurchmesser in Zoll (Raddurchmesser), muss dem Felgendurchmesser<br />

entsprechen.<br />

E = 91 Kennzahl für die Reifentragfähigkeit.<br />

F = H Geschwindigkeits-Index (H= 210 km/h).<br />

G = TL Tubeless (schlauchloser Reifen)<br />

ACHTUNG: Es ist strikt verboten, Reifen auf Felgen aufzuziehen, die einen<br />

anderen Durchmesser <strong>und</strong> eine andere Breite haben. Ferner ist es verboten,<br />

Reifen aufzuziehen, deren Durchmesser von den im Fahrzeugbrief<br />

angegebenen Durchmessern abweicht.<br />

18

12.0_VENTILPOSITION<br />

Auf der Abbildung 6 ist eine Felge in Form einer Uhr abgebildet. Auf<br />

diese Weise können Ventil <strong>und</strong> am Ventil angebrachter Sensor während<br />

der nachfolgend beschriebenen Bearbeitungsphasen (Kap. Montage<br />

<strong>und</strong> Demontage) korrekt positioniert werden, um Beschädigungen<br />

zu vermeiden.<br />

ACHTUNG:<br />

Zum Verhindern von Beschädigungen des Ventils <strong>und</strong> des<br />

Drucksensors (wenn vorhanden) muss das Ventil immer<br />

in die angegebene Position gebracht werden, indem die<br />

entsprechenden Anweisungen während der Demontage<br />

<strong>und</strong> der Montage befolgt werden.<br />

Abb.6<br />

13.0_KLASSIFIZIERUNG DER REIFEN<br />

Niederquerschnittsreifen (UHP) sind Reifen mit Höhe (H)/Breite (C)-Verhältnissen unter 0,5 (z.B. steht 45 für ein H/C-<br />

Verhältnis von 0,45).<br />

Niederquerschnittsreifen (UHP) müssen ferner einen Höchstgeschwindigkeitsindex gleich V oder höher aufweisen.<br />

RUNFLAT-Reifen sind Reifen mit Notlaufeigenschaften, d.h. Reifen, die auch bei fehlendem Druck über eine gewisse Kilometerzahl<br />

bei einer gewissen Geschwindigkeit weiter verwendet werden können. Diese Werte sind von Hersteller zu<br />

Hersteller unterschiedlich.<br />

Gegenwärtig werden auf dem Markt 2 verschiedene Typen RUNFLAT-Reifen angeboten:<br />

- Reifen mit VERSTÄRKTER SEITENWAND (SELBSTTRAGEND), bei denen die Reifenschulter dank eines anderen Gemischs<br />

<strong>und</strong> einer verstärkten Struktur in der Lage ist, das Gewicht des Fahrzeugs zu tragen, auch wenn der Reifendruck<br />

gleich Null ist.<br />

- Reifen mit INNEREM STÜTZRING, bei denen ein in der Felge angebrachter Ring die Seitenwand bei Druckabfall abstützt.<br />

Der Innenring kann aus Kunststoff (Pax-Sistem) oder Metall (Support-Ring) bestehen.<br />

Die Reifenmontiermaschine kann für alle Niederquerschnittsreifen (UHP) <strong>und</strong> alle RUNFLAT -Reifen MIT VER-<br />

STÄRKTER SEITENWAND eingesetzt werden. Für die anderen Reifen ist Bezug auf die spezifischen Anleitungen des<br />

notwendigen Zubehörs (falls vorhanden) zu nehmen.<br />

Das Montage- <strong>und</strong> Demontageverfahren ist für RUNFLAT-Reifen mit VERSTÄRKTER SEITENWAND (SELBSTTRA-<br />

GEND) <strong>und</strong> NIEDERQUERSCHNITTSREIFEN (UHP) gleich.<br />

ACHTUNG:<br />

Alle Anleitungen sind strikt zu befolgen, um irreparable Beschädigungen<br />

des Reifens, die zu einer Beeinträchtigung der Sicherheit des<br />

Fahrzeugs führen, zu vermeiden.<br />

Alle nicht den oben genannten Kategorien angehörende Reifen sind als Standard-Reifen anzusehen.<br />

19

14.0_AUFSPANNEN HERKÖMMLICHER FELGEN<br />

Unter der Bezeichnung “herkömmliche Felge” versteht sich ein Rad mit Stahl- oder Alu-Leichtmetallfelge mit einer<br />

zentralen Öffnung <strong>und</strong> Felgenbett in der Nähe der Felgenaußenseite.<br />

Für andere Felgentypen sind die sich auf das Sonderzubehör beziehenden Kapitel nachzuschlagen.<br />

- Mit einem geeigneten Werkzeug alle an der Felge angebrachten Gegengewichte entfernen <strong>und</strong> dabei aufpassen,<br />

dass die Felge nicht beschädigt wird.<br />

Wenn der pneumatische radstellungsregler anwesend ist:<br />

- Kontrollieren, dass sich keine Werkzeuge im Wirkungskreis des Hebewerks radstellungsregler befinden, damit dieses<br />

für die korrekte Positionierung des Rades bereit ist.<br />

- Das Rad mittels des Hebewerks radstellungsregler auf dem Spannfutter positionieren, indem folgendermaßen vorgegangen<br />

wird:<br />

- Das Rad vertikal auf die Rollenbahn links der Maschine stellen, sodass die Außenseite des Reifens nach links weist.<br />

- Die Radablage <strong>und</strong> das Rad durch Betätigen des Hebepedals in die horizontale Stellung bringen <strong>und</strong> die zentrale<br />

Öffnung des Rades mit dem Spannfutterflansch in Übereinstimmung bringen.<br />

- Das Hebewerk wieder absenken <strong>und</strong> den Schleppzapfen zentrieren.<br />

Bei sehr breiten Rädern (über 24”) oder bei Gebrauch des als Optional angebotenen Flansches für<br />

umgekehrte Räder kann es notwendig sein, den Abstand zwischen den Kunststoffrollen des Hebewerks<br />

zu vergrößern <strong>und</strong>/oder den Neigungswinkel der Rollen vor dem Heben zu verändern.<br />

Schleppzapfen<br />

Spannfutterflansch<br />

LIFT<br />

LIFT-Betätigungspedal<br />

20

Am Spannfutterflansch ist ein Schleppzapfen angebracht, der in eines der Einspannlöcher der Felge eingesetzt werden<br />

muss.<br />

Die Nabe mit Überwurfmutter <strong>und</strong> den für den Durchmesser der zentralen Öffnung geeigneten Spannkegel am Spannfutterflansch<br />

positionieren.<br />

Zum korrekten Ankuppeln der Nabe ist folgendermaßen vorzugehen:<br />

- Die Nabe von Hand im Uhrzeigersinn drehen, bis die Übereinstimmung mit dem Einrastpunkt erhalten wird<br />

- Die Nabe drücken <strong>und</strong> um 90° im Uhrzeigersinn bis an den Endanschlag drehen.<br />

- Den Zapfen loslassen <strong>und</strong> sicherstellen, dass dieser ca. 10 mm aufsteigt. Wenn er das nicht tut, ihn leicht im <strong>und</strong>/<br />

oder gegen den Uhrzeigersinn drehen <strong>und</strong> den Zapfen dabei nach oben drücken, damit das Heben erfolgt.<br />

- Den Spannkegel perfekt mit der zentralen Öffnung zentriert in Kontakt mit der Felge bringen. Der Spannkegel ist mit<br />

einer Spalte versehen, die (wenn notwendig) mit dem Schleppzapfen übereinstimmen muss.<br />

- Die Überwurfmutter derart festziehen, dass sie am Spannkegel anliegt. Weiter festziehen, bis das Rad gut gegen<br />

den Spannfutterflansch gepresst wird.<br />

ACHTUNG:<br />

Vor jedem Arbeitsgang am Rad sicherstellen, dass dieses perfekt<br />

am Spannfutter festgespannt ist.<br />

14.1_ABDRÜCKEN DES WULSTES<br />

Vor der Durchführung jedes Arbeitsgangs die Luft vollständig aus dem Reifen ABLASSEN, indem das Ventil entfernt<br />

wird.<br />

- Mit einem geeigneten Werkzeug alle an der Felge angebrachten Gegengewichte entfernen <strong>und</strong> dabei aufpassen,<br />

dass die Felge nicht beschädigt wird.<br />

ACHTUNG:<br />

KEINE Arbeiten am Rad durchführen, bevor die Luft vollständig<br />

aus dem Reifen abgelassen wurde.<br />

- Vor jedem einzelnen Arbeitseingriff sicherstellen, dass kein Drucksensor vorhanden ist. Falls ein solcher vorhanden<br />

ist, dessen Funktionstüchtigkeit mit einem geeigneten Messgerät überprüfen.<br />

21

- Die Wulstabdrückscheibe wie auf der Abbildung “Phase 1” dargestellt<br />

positionieren, um das Oberteil des Reifens abzudrücken.<br />

Dazu die beiden Hebel (Ref. A) annähern <strong>und</strong> mit der Hand den<br />

Scheibenhalter nach oben begleiten; dann die beiden Hebel loslassen,<br />

um den Scheibenhalter zu blockieren.<br />

- Den Abdrückschlitten mit den Steuerelementen C <strong>und</strong> D an der<br />

Steuerkonsole am Reifen positionieren.<br />

- Die Abdrückscheibe muss ca. 5 mm vom Außenrand der Felge<br />

entfernt sein. Die Scheibe in der Position sperren, indem der Wählschalter<br />

A gedreht wird.<br />

Fase 1<br />

- Den Spannfutterflansch drehen, bis das Ventil die 2-Uhr-Position<br />

erreicht.<br />

- Die Abdrückscheibe mittels der Steuerelemente E (Auf) <strong>und</strong> F<br />

(Ab) absenken, bis sie den Reifen berührt.<br />

- Jetzt das Drehen gegen den Uhrzeigersinn beginnen.<br />

HINWEIS: Die Drehung des Spannfutterflansches kann mit zwei<br />

verschiedenen Geschwindigkeiten erfolgen, die der Bediener von<br />

Fall zu Fall für den von ihm für am geeignetesten gehaltenen Arbeitsmodus<br />

einstellen kann.<br />

- Die Abdrückscheibe während der Drehung absenken, bis die<br />

Scheibe in die Felge eindringt. Jetzt den Druckknopf der Funktion<br />

“Extrahub” G betätigen <strong>und</strong> gedrückt halten <strong>und</strong> gleichzeitig mit<br />

dem Absenken der Scheibe (streckenweise) fortfahren, bis der Reifenwulst<br />

von der Felge gelöst ist.<br />

- Nachdem die Abdrückscheibe einen ausreichend großen Freiraum<br />

geschaffen hat, sowohl die Innenseite der Felge als auch den<br />

Reifenwulst sorgfältig schmieren. Dazu wird ein spezifisches Reifenschmiermittel<br />

verwendet. (Phase 2)<br />

A<br />

B<br />

Wenn ein Drucksensor vorhanden ist, darauf<br />

achten, dass dieser nicht mit dem Schmiermittel in<br />

Berührung kommt.<br />

- Nach dem Lösen des Reifens von der Felge die Abdrückscheibe<br />

wieder in die Ausgangsposition bringen (außerhalb des Arbeitsbereichs).<br />

Den Druckknopf G loslassen <strong>und</strong> die Scheibe anheben. Den Druckknopf<br />

B drücken <strong>und</strong> den Abdrückschlitten nach außen in die Position<br />

außerhalb des Arbeitsbereichs drehen.<br />

- Die Abdrückscheibe nach unten drehen (die Anleitungen “Phase<br />

1“ (Ref. B) befolgen).<br />

- Die Abdrückscheibe mittels der Steuerelemente E (Auf) <strong>und</strong> F<br />

(Ab) anheben, bis sie den Reifen berührt.<br />

- Jetzt das Drehen gegen den Uhrzeigersinn beginnen.<br />

HINWEIS: Die Drehung des Spannfutterflansches kann mit zwei<br />

verschiedenen Geschwindigkeiten erfolgen, die der Bediener von<br />

Fall zu Fall für den von ihm für am geeignetesten gehaltenen Arbeitsmodus<br />

einstellen kann.<br />

1 2<br />

3<br />

4<br />

22

- Die Abdrückscheibe während der Drehung des Reifens anheben,<br />

bis die Scheibe in die Felge eindringt. Jetzt den Druckknopf der<br />

Funktion “Extrahub” G betätigen <strong>und</strong> gedrückt halten <strong>und</strong> gleichzeitig<br />

mit dem Anheben der Scheibe (streckenweise) fortfahren, bis<br />

der Reifenwulst von der Felge gelöst ist.<br />

- Nachdem die Abdrückscheibe einen ausreichend großen Freiraum<br />

geschaffen hat, sowohl die Innenseite der Felge als den Reifenwulst<br />

sorgfältig schmieren. Dazu wird ein spezifisches Reifenschmiermittel<br />

verwendet. (Phase 3)<br />

Anmerkung: Bei diesem Bearbeitungstyp kann die Sicht auf den<br />

Arbeitsbereich mittels des an der Maschine angebrachten Spiegels<br />

verbessert werden, was die korrekte Positionierung der Abdrückscheibe<br />

erlaubt.<br />

Phase 2<br />

Phase 3<br />

ACHTUNG:<br />

Während der Abdrückphasen darf der Druck nur auf den Wulst <strong>und</strong> niemals<br />

auf die Seitenwand des Reifens ausgeübt werden.<br />

23

14.2_DEMONTAGE VON STANDARD-REIFEN<br />

- Für die Demontage des Reifens ist folgendermaßen vorzugehen:<br />

- Das Spannfutter drehen, bis das Ventil sich in der 01-Uhr-Position befindet (ca. 10 cm hinter dem Werkzeug).<br />

Den Montierkopf auf der Felge positionieren <strong>und</strong> durch Drücken des Steuerknopfes K (Ref. 1 Abb. 10a/b)<br />

festspannen. Dabei werden der Arbeitsarm <strong>und</strong> der horizontale Arm blockiert <strong>und</strong> der Montierkopf bringt sich<br />

automatisch in den korrekten Abstand zur Felge.<br />

- Bei Drücken des Druckknopfes in Position 2 werden die Arme freigegeben <strong>und</strong> der Montierkopf sinkt auf die<br />

Felge oder auf die eingestellte Arbeitsmindesthöhe ab.<br />

- Bei Drücken des Druckknopfes in Position 3 werden die Arme freigegeben <strong>und</strong> der Montierkopf steigt in den<br />

Nichtarbeitsbereich auf.<br />

– Bei Drücken des Druckknopfes in Position 1 werden der Arbeitsarm <strong>und</strong> der horizontale Arm blockiert. Der<br />

Montierkopf bringt sich automatisch in den korrekten Abstand zur Felge.<br />

Abb. 10a<br />

Abb. 10b<br />

- Das Werkzeug komplett herausziehen, indem der Steuerhebel H betätigt wird.<br />

Zum Vermeiden einer Beschädigung des Ventils <strong>und</strong>/oder des Sensors ist<br />

das Ventil auf 01 Uhr zu verschieben, bevor das Werkzeug mit dem Steuerhebel<br />

H in das Felgenbett eingebracht wird.<br />

Abb. 11a<br />

- Das Werkzeug in den Reifen einführen <strong>und</strong> gegebenenfalls die Abdrückscheibe zu Hilfe nehmen. Diese wird am<br />

oberen Teil positioniert, ohne zu stark auf die Reifenwand zu drücken.<br />

Anmerkung: Wenn der Reifen sich nur schwer am Werkzeugende positionieren lässt, muss das Spannfutter bis<br />

zur erfolgten Positionierung gedreht werden.<br />

Während der Drehung einen Kontakt des Werkzeugs mit dem Drucksensor (wenn vorhanden) vermeiden.<br />

- Kontrollieren, dass der Reifenwulst sich über dem ausziehbaren Werkzeug befindet.<br />

Das ausziehbare Werkzeug (Abb. 11a) anheben; wenn das ausziehbare Werkzeug nicht den gesamten Hub<br />

ausführen kann, muss das Gummiteil in die dem Werkzeug gegenüber liegende Position gedrückt werden, um<br />

die Bewegung zu erleichtern, <strong>und</strong> es ist bei im unteren Bereich positionierter Abdrückscheibe auf die untere Reifenwand<br />

zu drücken (Abb. 11a/b).<br />

24

- Das Drehpedal (L) treten, um den Reifen um 360° im Uhrzeigersinn zu drehen,<br />

bis der obere Wulst vollständig demontiert ist (Abb. 12).<br />

- Das Spannfutter drehen, bis das Ventil sich in der 1-Uhr-Position befindet.<br />

- Das Werkzeug erneut herausziehen <strong>und</strong> den zweiten Reifenwulst über dem<br />

Werkzeug positionieren; das Werkzeug nun durch Betätigen des Hebels H anheben.<br />

- Die Abdrückscheibe im unteren Reifenteil positionieren (Abb. 13) <strong>und</strong> sie anheben,<br />

bis sie sich ca. 10 mm über dem oberen Felgenrand befindet (Abb. 13).<br />

Das ausziehbare Werkzeug anheben <strong>und</strong> den unteren Wulst in die Demontageposition<br />

bringen.<br />

- Den Reifen im Uhrzeigersinn drehen bis er vollständig aus der Felge ausgetreten<br />

ist.<br />

Abb. 11b<br />

ACHTUNG:<br />

Diese letzten Phasen sind vorsichtig durchzuführen, um<br />

den Reifen nicht zu stark zu beanspruchen.<br />

Abb. 12<br />

- Den vertikalen Schwenkarm in den Nichtarbeitsbereich zurückkippen (durch<br />

Treten des Pedals I) <strong>und</strong> den eben abgezogenen Reifen entfernen (Abb. 14).<br />

- Den Zustand des Drucksensors (wenn vorhanden) prüfen. Wenn dieser beschädigt<br />

ist, ist er auszutauschen.<br />

- Nach Abschluss der Arbeiten die untere Abdrückscheibe wieder aus dem<br />

Arbeitsbereich entfernen.<br />

Abb. 13<br />

14.3_MONTAGE VON STANDARD-REIFEN<br />

- Alle im spezifischen Abschnitt dieses Handbuchs beschriebenen Kontrollen an<br />

Felge <strong>und</strong> Reifen durchführen.<br />

- Wenn die Felge entfernt wurde, mit dem Aufspannen auf dem Spannfutter<br />

beginnen <strong>und</strong> dabei wie im Abschnitt AUFSPANNEN DES RADS beschrieben vorgehen.<br />

ANMERKUNG: Aus Sicherheitsgründen sollte ein spezielles Werkzeug zum Auswechseln des Ventils verwendet<br />

werden.<br />

Fig. Abb. 14 14<br />

- Die gesamte Innenoberfläche der Felge <strong>und</strong> die Reifenwulste innen <strong>und</strong> außen<br />

über den gesamten Reifenumfang über eine Breite von mindestens 30 mm<br />

sorgfältig schmieren. (Abb. 15).<br />

Wenn ein Drucksensor vorhanden ist, darauf achten, dass dieser<br />

nicht mit dem Schmiermittel in Berührung kommt.<br />

- Den Reifen waagerecht auf die Felge legen <strong>und</strong> auf 12 Uhr leicht nach unten<br />

neigen.<br />

- Den vertikalen Schwenkarm absenken, bis das Werkzeug korrekt bezüglich<br />

der Felge positioniert ist.<br />

- Den Reifen waagerecht auf die Felge legen <strong>und</strong> auf 3 Uhr leicht nach unten<br />

neigen (Abb. 16).<br />

25

Sicherstellen, dass der Wulst des Reifens auf dem schuhförmigen<br />

Teil des Werkzeugs <strong>und</strong> unter der Klinke an der gegenüberliegenden<br />

Werkzeugseite liegt.<br />

Abb. 15<br />

- Das Drehpedal (L) betätigen, um den Reifen um 360° im Uhrzeigersinn zu<br />

drehen.<br />

- Von Hand an 5 Uhr auf den Reifen drücken bis der Wulst auf Höhe des Felgenbetts<br />

ist <strong>und</strong> gedrückt halten bis beim Drehen die 8-Uhr-Stellung erreicht<br />

ist, um zu vermeiden, dass der Reifen während der Drehung bis zur kompletten<br />

Montage des unteren Wulstes angehoben wird.<br />

- Sicherstellen, dass der obere Wulst nicht zwischen Felge <strong>und</strong> Abdrückscheibe<br />

zu liegen kommt.<br />

ACHTUNG: Derart vorgehen, dass Reifen <strong>und</strong> Felge sich zusammen bewegen.<br />

Abb. 16<br />

- Den Reifen waagerecht auf die Felge legen <strong>und</strong> auf 3 Uhr leicht nach unten neigen.<br />

- Die obere Abdrückscheibe absenken (mittels des Druckknopfs F), bis sie den oberen Reifenwulst um ca. 30 mm<br />

nach innen drückt. (Abb. 17)<br />

Sicherstellen, dass der Wulst des Reifens auf dem schuhförmigen<br />

Teil des Werkzeugs <strong>und</strong> unter der Klinke an der gegenüberliegenden<br />

Werkzeugseite liegt.<br />

- Das Drehpedal (L) betätigen, um den Reifen um 360° im<br />

Uhrzeigersinn zu drehen.<br />

- Von Hand an 5 Uhr auf den Reifen drücken bis der Wulst auf<br />

Höhe des Felgenbetts ist <strong>und</strong> gedrückt halten bis beim Drehen<br />

die 8-Uhr-Stellung erreicht ist, um zu vermeiden, dass der Reifen<br />

während der Drehung bis zur kompletten Montage des oberen<br />

Wulstes angehoben wird.<br />

ACHTUNG: Derart vorgehen, dass Reifen <strong>und</strong> Felge sich zusammen<br />

bewegen.<br />

ANMERKUNG: Wenn beim Begleiten des Wulstes mit der Hand<br />

Schwierigkeiten auftreten, kann auch der auf 5 Uhr positionierte<br />

mobile Wulstniederhalter verwendet werden (Abb. 17 <strong>und</strong> 18)<br />

Abb. 18<br />

Abb. 17<br />

26

15.0_DEMONTAGE VON RUNFLAT-REIFEN (selbsttragend) <strong>und</strong> UHP-REIFEN (Niederquerschnitt)<br />

mit dem WdK-Kit<br />

- Für die Demontage des Reifens ist folgendermaßen vorzugehen:<br />

- Das Spannfutter drehen, bis das Ventil sich in der 01-Uhr-Position befindet (ca. 10 cm hinter dem Werkzeug).<br />

- Den Montierkopf auf der Felge positionieren <strong>und</strong> durch Drücken des Steuerknopfes K (Ref. 1 Abb. 10a/b) festspannen.<br />

Dabei werden der Arbeitsarm <strong>und</strong> der horizontale Arm blockiert <strong>und</strong> der Montierkopf bringt sich automatisch in<br />

den korrekten Abstand zur Felge.<br />

- Bei Drücken des Druckknopfes in Position 2 werden die Arme freigegeben <strong>und</strong> der Montierkopf sinkt auf die Felge<br />

oder auf die eingestellte Mindestarbeitshöhe ab.<br />

- Bei Drücken des Druckknopfes in Position 3 werden die Arme freigegeben <strong>und</strong> der Montierkopf steigt in den<br />

Nichtarbeitsbereich auf.<br />

- Bei Drücken des Druckknopfes in Position 1 werden der Arbeitsarm <strong>und</strong> der horizontale Arm blockiert. Der Montierkopf<br />

bringt sich automatisch in den korrekten Abstand zur Felge.<br />

Abb. 10a<br />

Abb. 10b<br />

- Das Werkzeug komplett herausziehen, indem der Steuerhebel H betätigt wird.<br />

Zum Vermeiden einer Beschädigung des Ventils <strong>und</strong>/oder des Sensors<br />

ist das Ventil auf 01 Uhr zu verschieben, bevor das Werkzeug<br />

mit dem Steuerhebel H in das Felgenbett eingebracht wird.<br />

Abb. 19<br />

Abb. 21<br />

27

Das Werkzeug in den Reifen einführen <strong>und</strong> gegebenenfalls die Abdrückscheibe zu Hilfe nehmen. Diese wird am<br />

oberen Teil positioniert, ohne zu stark auf die Reifenwand zu drücken.<br />

Anmerkung: Wenn der Reifen sich nur schwer am Werkzeugende positionieren lässt,<br />

muss das Spannfutter bis zur erfolgten Positionierung gedreht werden.<br />

Während der Drehung einen Kontakt des Werkzeugs mit dem Drucksensor (wenn<br />

vorhanden) vermeiden.<br />

- Sicherstellen, dass der Reifenwulst über dem ausziehbaren Werkzeug liegt. Das<br />

ausziehbare Werkzeug (Abb. 19) anheben; wenn das ausziehbare Werkzeug nicht<br />

den gesamten Hub ausführen kann, muss das Gummiteil in die dem Werkzeug gegenüber<br />

liegende Position gedrückt werden, um die Bewegung zu erleichtern, <strong>und</strong> es<br />

ist bei im unteren Bereich positionierter Abdrückscheibe auf die untere Reifenwand<br />

zu drücken.<br />

Abb. 22<br />

- Nachdem der notwendige Freiraum geschaffen wurde, den Kunststoffhebel einsetzen,<br />

um das Abziehen des Reifens zu erleichtern. (Abb. 21)<br />

Diese letzten Phasen sind vorsichtig durchzuführen, um die<br />

Reifenwand nicht zu stark zu beanspruchen.<br />

- Das Drehpedal betätigen, um den Reifen um 360° im Uhrzeigersinn zu drehen, bis<br />

der obere Wulst vollständig demontiert ist (Abb. 22).<br />

Abb. 23<br />

- ANMERKUNG: Felge <strong>und</strong> Reifen müssen sich gemeinsam drehen.<br />

- Das Spannfutter drehen, bis das Ventil sich in der 1-Uhr-Position befindet.<br />

- Das Werkzeug erneut herausziehen <strong>und</strong> den zweiten Reifenwulst über dem Werkzeug positionieren; das<br />

Werkzeug nun durch Betätigen des Hebels H anheben.<br />

- Die Abdrückscheibe im unteren Reifenteil positionieren <strong>und</strong> sie anheben, bis sie sich ca. 10 mm über dem<br />

oberen Felgenrand befindet. Das ausziehbare Werkzeug anheben <strong>und</strong> den unteren Wulst in die Demontageposition<br />

bringen (Abb. 23).<br />

ANMERKUNG: Zur leichteren Durchführung dieses Vorgangs wird der Reifen gleichzeitig an 2-3 Uhr von<br />

Hand angehoben <strong>und</strong> dann wird der Kunststoffhebel eingeführt.<br />

- Den Reifen im Uhrzeigersinn drehen, bis er vollständig aus der Felge ausgetreten ist.<br />

ANMERKUNG: Felge <strong>und</strong> Reifen müssen sich gemeinsam drehen.<br />

ACHTUNG:<br />

Diese letzten Phasen sind vorsichtig durchzuführen, um<br />

den Reifen nicht zu stark zu beanspruchen.<br />

- Den vertikalen Schwenkarm in den Nichtarbeitsbereich zurückkippen <strong>und</strong> den<br />

eben abgezogenen Reifen entfernen (Abb. 24).<br />

- Den Zustand des Drucksensors (wenn vorhanden) prüfen. Wenn dieser beschädigt<br />

ist, ist er auszutauschen.<br />

- Nach Abschluss der Arbeiten die untere Abdrückscheibe wieder aus dem Arbeitsbereich<br />

entfernen.<br />

Fig. 24<br />

28

15.1_MONTAGE VON RUNFLAT-REIFEN (selbsttragend) <strong>und</strong> UHP-REIFEN (Niederquerschnitt)<br />

mit dem WdK-Kit<br />

- Alle im spezifischen Abschnitt dieses Handbuchs beschriebenen Kontrollen<br />

an Felge <strong>und</strong> Reifen durchführen.<br />

- Wenn die Felge entfernt wurde, mit dem Aufspannen auf dem Spannfutter<br />

beginnen <strong>und</strong> dabei wie im Abschnitt AUFSPANNEN DES RADS beschrieben<br />

vorgehen.<br />

ANMERKUNG: Aus Sicherheitsgründen sollte ein spezielles Werkzeug zum<br />

Auswechseln des Ventils verwendet werden.<br />

Abb. 25<br />

- Die gesamte Innenoberfläche der Felge <strong>und</strong> die Reifenwulste innen <strong>und</strong> außen<br />

über den gesamten Reifenumfang über eine Breite von mindestens 30<br />

mm sorgfältig schmieren. (Abb. 25)<br />

Wenn ein Drucksensor vorhanden ist, darauf achten, dass dieser<br />

nicht mit dem Schmiermittel in Berührung kommt.<br />

- Den Reifen waagerecht auf die Felge legen <strong>und</strong> auf 12 Uhr leicht nach unten<br />

neigen. (Abb. 26)<br />

- Den vertikalen Schwenkarm absenken, bis das Werkzeug korrekt bezüglich<br />

der Felge positioniert ist.<br />

Abb. 26<br />

- Den Reifen waagerecht auf die Felge legen <strong>und</strong> auf 3 Uhr leicht nach unten<br />

neigen (Abb. 26b).<br />

Sicherstellen, dass der Wulst des Reifens auf dem schuhförmigen<br />

Teil des Werkzeugs <strong>und</strong> unter der Klinke an der gegenüberliegenden<br />

Werkzeugseite liegt.<br />

1 2<br />

- Das Drehpedal (L) betätigen, um den Reifen um 360° im Uhrzeigersinn zu<br />

drehen.<br />

3<br />

- Von Hand an 5 Uhr auf den Reifen drücken, um den Wulst auf Höhe des Felgenbetts<br />

zu bringen; gedrückt halten bis beim Drehen die 8-Uhr-Stellung erreicht<br />

ist, um zu vermeiden, dass der Reifen während der Drehung bis zur kompletten<br />

Montage des unteren Wulstes angehoben wird.<br />

- Sicherstellen, dass der obere Wulst nicht zwischen Felge <strong>und</strong> Abdrückscheibe<br />

zu liegen kommt.<br />

ACHTUNG: Derart vorgehen, dass Reifen <strong>und</strong> Felge sich zusammen bewegen.<br />

Abb. 26b<br />

29

- Den Reifen waagerecht auf die Felge legen <strong>und</strong> auf 3 Uhr leicht nach unten<br />

neigen (Abb. 27).<br />

- Die Klammer mit dem für den Felgentyp geeigneten Gummischutz einsetzen<br />

<strong>und</strong> befestigen ( • Eisenfelge •• Leichtmetallfelge ••• Leichtmetallfelge mit<br />

überstehenden Speichen).<br />

- Gegebenenfalls die in der Nähe der Klammer positionierte obere Abdrückscheibe<br />

zu Hilfe nehmen (Abb. 27).<br />

- Die Klammer <strong>und</strong> der Schutz müssen vor dem Ventil angebracht werden<br />

(Abb.27).<br />

- Die Abdrückscheibe auf Felgenbetthöhe positionieren, leicht drehen <strong>und</strong><br />

den Wulstniederhalter zwischen Scheibe <strong>und</strong> Klammer einfügen; drücken, bis<br />

das Felgenbett erreicht ist (Abb.28).<br />

Abb. 27<br />

Abb. 28<br />

- Sicherstellen, dass der Wulst des Reifens auf dem schuhförmigen<br />

Teil des Werkzeugs <strong>und</strong> unter der Klinke an der gegenüberliegenden<br />

Werkzeugseite liegt.<br />

- Mit der Drehung beginnen. Sobald die Klammer die 6-Uhr-Stellung erreicht,<br />

sicherstellen, dass der in diesem Bereich liegende Wulst sich vollständig im<br />

Felgenbett befindet.<br />

- Wenn diese für die korrekte Montage notwendige Bedingung nicht erfüllt<br />

ist, den mobilen Wulstniederhalter verwenden, um den Wulst in das Bett zu<br />

drücken, indem Druck auf ca. 3 Uhr ausgeübt wird, <strong>und</strong> wenn es notwendig<br />

ist, um den Wulst in das Felgenbett einzuführen. (Abb. 29)<br />

ACHTUNG:<br />

Diese letzten Phasen sind vorsichtig durchzuführen, um<br />

die Reifenwand nicht zu stark zu beanspruchen.<br />

Die Drehung wieder aufnehmen, bis der obere Wulst vollständig montiert ist<br />

(Abb. 30).<br />

- Klammer <strong>und</strong> Schutz entfernen, indem mit der Abdrückscheibe gedrückt<br />

wird. Den mobilen Wulstniederhalter entfernen <strong>und</strong> die Abdrückscheibe anheben.<br />

(Abb. 30)<br />

- Den vertikalen Schwenkarm in den Nichtarbeitsbereich zurückkippen (durch<br />

Treten des Pedals I).<br />

Abb. 29<br />

Abb. 30<br />

30

16.0_FÜLLEN DES REIFENS<br />

Das Füllen der Reifen erfordert größte Aufmerksamkeit. Daher sind die nachfolgenden Anleitungen<br />

strikt zu befolgen, denn die Reifenmontiermaschine wurde NICHT entwickelt <strong>und</strong><br />

gebaut, um den Bediener (oder andere sich in der Nähe der Maschine aufhaltende Personen)<br />

bei Bersten des Reifens zu schützen.<br />

ACHTUNG! Wenn der Wulst beim Füllen des Reifens nicht bei dem Höchstdruck von 3,3 bar<br />

in die Felge eintritt, müssen der Abdrückvorgang <strong>und</strong> das Schmieren des Reifens wiederholt<br />

werden, um denselben dann erneut zu füllen.<br />

D a s B e r s t e n d e s R e i f e n s o d e r d a s B r e c h e n d e r F e l g e u n t e r D r u c k<br />

kann zu schweren Verletzungen <strong>und</strong> zum Tod des Bedieners führen.<br />

Sorgfältig kontrollieren, dass die Felgen- <strong>und</strong> Reifenabmessungen identisch sind.<br />

Auch den Verschleißzustand des Reifens <strong>und</strong> der Felge kontrollieren, um<br />

eventuelle Mängel bereits vor dem Füllen des Reifens festzustellen.<br />

Den Reifen mit kurzen Luftstößen füllen <strong>und</strong> in den Pausen den Druck kontrollieren.<br />

Alle von uns gefertigten Reifenmontiermaschinen sind auf einen Fülldruck von<br />

4 , 2 b a r ( 6 1 P S I ) b e g r e n z t . D E R V O M H E R S T E L L E R D E R R E I F E N<br />

ANGEGEBENE DRUCK DARF JEDOCH NIEMALS ÜBERSCHRITTEN WERDEN.<br />

Hände <strong>und</strong> Körper beim Füllen so weit wie möglich vom Reifen entfernt halten.<br />

• Den Füllschlauch an das Reifenventil anschließen.<br />

• Erneut kontrollieren, dass Felgen- <strong>und</strong> Reifendurchmesser identisch sind.<br />

• Sicherstellen, dass Reifen <strong>und</strong> Felge ausreichend geschmiert sind. Eventuell nachschmieren.<br />

• Das Füllpedal mehrmals drücken <strong>und</strong> loslassen <strong>und</strong> dazwischen immer den Druck auf dem Manometer kontrollieren,<br />

bis die Reifenwülste perfekt in der Felge sitzen.<br />

• Mit dem Füllen fortfahren, bis der vom Hersteller empfohlene Druck erreicht ist. Immer kurz füllen <strong>und</strong> dann den<br />

Druck kontrollieren.<br />

• Den Luftablassdruckknopf betätigen, um Luft aus dem Reifen abzulassen, wenn der Druck beim Füllen den vom<br />

Hersteller angegebenen Druckwert überschritten hat.<br />

31

17.0_AUSSTATTUNG DER MASCHINE<br />

Standard-Ausrüstung<br />

17.1_SONDERZUBEHÖR<br />

Flansch FRU/345 C SPECIAL (Aufspannen von Felgen ohne zentrales Loch)<br />

Der Flansch FRU/345 C Special kann für alle Räder eingesetzt werden, egal wie viele Befestigungslöcher diese<br />

haben.<br />

Den Flansch sorgfältig mit den zwei mitgelieferten<br />

Drehknöpfen am Spannfutter befestigen. Die Befestigungsmuttern<br />

abschrauben.<br />

Die Zapfen in Abhängigkeit von der Anzahl der Felgenlöcher<br />

anbringen <strong>und</strong> den Schleppstift in das<br />

Längsloch <strong>und</strong> die Befestigungsschraube in das<br />

der gewünschten Nummer entsprechende Gewindeloch<br />

einsetzen.<br />

ANMERKUNG: Der Zapfen mit der gelben<br />

Schraube darf nie entfernt werden.<br />

Die beigestellte Lehre nehmen <strong>und</strong> den Abstand<br />

zwischen 2 Löchern messen. Die Lehre auf diesem<br />

Maß blockieren.<br />

Die Flanschzapfen derart drehen, sodass der<br />

Abstand mit dem zuvor an der Felge gemessenen<br />

Abstand übereinstimmt.<br />

Die Befestigungsschrauben der Zapfen festziehen.<br />

Das Rad aufspannen, indem die Befestigungslöcher<br />

in Übereinstimmung mit den Gewindezapfen<br />

gebracht werden, die Radbefestigungsmuttern<br />

anbringen <strong>und</strong> festziehen.<br />

32

Flansch FPM/345 (Aufspannen von Felgen mit umgekehrtem Felgenbett, d.h. von Felgen<br />

mit dem Felgenflansch gegenüberliegendem Felgenbett)<br />

Der Flansch FPM/345 kann für alle Räder eingesetzt werden, egal wie viele Befestigungslöcher diese haben.<br />

Die Zapfen der gewünschten Form <strong>und</strong> Länge an<br />

den Stangen anbringen. Den Flansch sorgfältig mit<br />

den zwei mitgelieferten Drehknöpfen am Spannfutter<br />

befestigen.<br />

Die Zapfen in Abhängigkeit von der Anzahl der Felgenlöcher<br />

anbringen <strong>und</strong> den Schleppstift in das<br />

Längsloch <strong>und</strong> die Befestigungsschraube in das<br />

der gewünschten Nummer entsprechende Gewindeloch<br />

einsetzen.<br />

ANMERKUNG: Der Zapfen mit der gelben<br />

Schraube darf nie entfernt werden.<br />

Die beigestellte Lehre nehmen <strong>und</strong> den Abstand<br />

zwischen 2 Löchern messen. Die Lehre auf diesem<br />

Maß blockieren.<br />

Die Flanschzapfen derart drehen, dass der Abstand<br />

mit dem zuvor an der Felge gemessenen<br />

Abstand übereinstimmt.<br />

Die Befestigungsschrauben der Zapfen festziehen.<br />

Das Rad aufspannen, indem die Befestigungslöcher<br />

in Übereinstimmung mit den Gewindezapfen<br />

gebracht werden, mit Zapfen <strong>und</strong> Kegel<br />

bei nach unten weisendem Flansch festspannen.<br />

33

ANMERKUNG: Der Flansch FPM 345 kann zum Aufspannen der Räder ohne Kegel verwendet werden.<br />

Das Rad wie im Abschnitt AUFSPANNEN DES STANDARD-RADS beschrieben<br />

am Spannfutter befestigen, den Flansch am Rad positionieren, indem die Zapfen<br />

in Übereinstimmung mit den Befestigungslöchern gebracht werden, das Loch auslassen,<br />

in das bereits der Schleppzapfen eingesetzt ist <strong>und</strong> dann mit Zapfen <strong>und</strong><br />

Kegel festziehen.<br />

LT TRUCK CONES Aufspannen von Felgen mit zentraler Öffnung über Ø120 mm.<br />

Den Flansch mit den 2 mitgelieferten Zapfen am<br />

Spannfutter befestigen; sorgfältig positionieren.<br />

Das Rad aufspannen, indem der Schleppzapfen in<br />

Übereinstimmung mit einem Loch gebracht wird, positionieren<br />

<strong>und</strong> mit Zapfen <strong>und</strong> Kegel befestigen.<br />

34

18.0_AUFSTELLEN DER MASCHINE AN EINEM ANDEREN ORT<br />

Zum Aufstellen der Reifenmontiermaschine an einem anderen Aufstellort müssen die beweglichen Teile (z.B.<br />

Wulstniederhalter usw.) sicher befestigt werden. Alle Versorgungen sind zu unterbrechen <strong>und</strong> die Maschine<br />

muss am neuen Aufstellort wieder neu installiert werden, wobei die in Kapitel 9 AUFBAU dieses Handbuchs<br />

enthaltenen Anleitungen zu befolgen sind.<br />

Der Anschluss an die Energiequellen, der Anschluss <strong>und</strong> die Inspektion der Sicherheitssysteme<br />

müssen von Fachpersonal durchgeführt werden.<br />

19.0_LAGERUNG<br />

Wenn die Maschine für einen längeren Zeitraum eingelagert werden soll, ist folgendermaßen vorzugehen:<br />

- Die Maschine von den Versorgungsquellen trennen.<br />

- Alle Betriebsflüssigkeiten enthaltenden Tanks entleeren.<br />