COO Insights on Manufacturing - Roland Berger

COO Insights on Manufacturing - Roland Berger

COO Insights on Manufacturing - Roland Berger

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

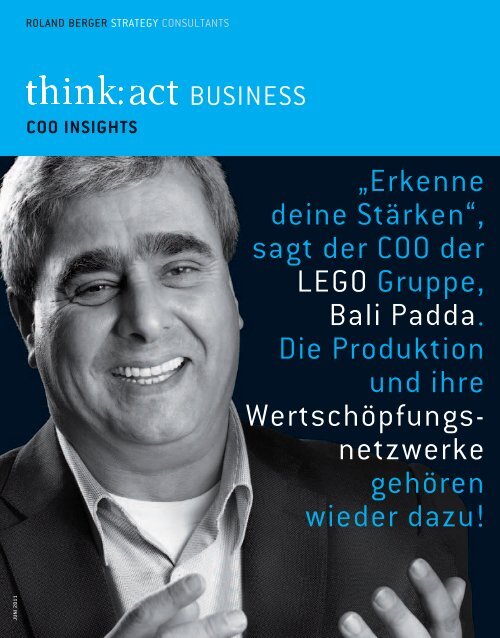

ROLAND BERGER Strategy CONSULTANTS<br />

<str<strong>on</strong>g>COO</str<strong>on</strong>g> INSIGHTS<br />

BUSINESS<br />

„Erkenne<br />

deine Stärken“,<br />

sagt der <str<strong>on</strong>g>COO</str<strong>on</strong>g> der<br />

LEGO Gruppe,<br />

Bali Padda.<br />

Die Produkti<strong>on</strong><br />

und ihre<br />

Wertschöpfungsnetzwerke<br />

gehören<br />

wieder dazu!<br />

Juni 2011

Make or buy Bislang reduzierten Unternehmen Schritt für Schritt<br />

ihre eigene Wertschöpfung – Stehen wir nun vor einer Trendwende?<br />

Finanzdienstleistungen<br />

$<br />

14%<br />

Krankenhäuser/Gesundheitswesen<br />

Pharmazeutische Industrie<br />

Elektroindustrie<br />

Telekommunikati<strong>on</strong>sindustrie<br />

31%<br />

48%<br />

49%<br />

51%<br />

Chemische Industrie<br />

K<strong>on</strong>sumgüterindustrie<br />

Automobilindustrie<br />

Maschinenbau<br />

Energie- und<br />

Versorgungswirtschaft<br />

Einzelhandel<br />

Eigenfertigung<br />

Fremdbezug<br />

Zunehmende<br />

eigenfertigung<br />

59%<br />

63%<br />

65%<br />

75%<br />

77%<br />

85%<br />

Umsatzanteil,<br />

der durch Einkäufe bestimmt wird, in Prozent.<br />

Abnehmende<br />

eigenfertigung<br />

Quelle: Company reports 2009

abgesichert werden kann, dass einerseits<br />

die Kostenvorteile v<strong>on</strong> Niedriglohnländern<br />

und die Innovati<strong>on</strong>skraft v<strong>on</strong> Hochlohnländern<br />

optimal genutzt, andererseits aber auch folgen-<br />

Why<br />

schwere Brüche in Zeiten höchster politischer<br />

Das Jahrhundertbeben in Japan<br />

und die verheerende Atomkatastrophe<br />

in Fukushima – sind sie der Beginn<br />

einer neuen Phase internati<strong>on</strong>aler Arbeitsteilung?<br />

Jenseits der schrecklichen Bilder<br />

menschlichen Leids, der Verwüstung und<br />

der außer K<strong>on</strong>trolle geratenen Kraftwerksblöcke<br />

k<strong>on</strong>fr<strong>on</strong>tierte das Unglück europäische<br />

und amerikanische Unternehmen<br />

schnell mit den Folgen: Lieferketten vor der<br />

Zerreißprobe, teure Produkti<strong>on</strong>sausfälle,<br />

steigende Preise für Hightech, Dämpfer für<br />

die gerade erst wieder anspringende Weltk<strong>on</strong>junktur<br />

– die Schattenseiten globaler<br />

Wertschöpfungsnetzwerke.<br />

Japan zeigt: Die radikale internati<strong>on</strong>ale Arbeitsteilung,<br />

die rigorose Interpretati<strong>on</strong> v<strong>on</strong> Hersteller-Lieferanten-Beziehungen,<br />

die K<strong>on</strong>zentrati<strong>on</strong><br />

auf Standorte und Zulieferer, sie sind höchst<br />

anfällig. Dennoch scheint niemand scheint solche<br />

Auswirkungen einer Katastrophe erwartet<br />

zu haben – und trotzdem treten sie ein.<br />

Welche Lehren ziehen Unternehmen daraus?<br />

Lange haben Unternehmen aus hochindustrialisierten<br />

Volkswirtschaften ihre Standortnachteile<br />

durch den Umzug in so genannte Billiglohnländer<br />

zu kompensieren versucht und ihre<br />

Lieferketten auf Kante genäht. Doch schlichtes<br />

Outsourcing war gestern. Heute bestimmt die<br />

bestmögliche K<strong>on</strong>figurati<strong>on</strong> v<strong>on</strong> Wertschöpfungsketten<br />

ihr Denken. Es beschäftigt sich vor<br />

allem mit der Frage, wie die Wertschöpfung<br />

globaler Produkti<strong>on</strong>snetzwerke so verteilt und<br />

und wirtschaftlicher Unsicherheit vermieden<br />

werden können.<br />

Europa, so scheint es, profitiert. <strong>Manufacturing</strong>,<br />

lange der Klotz am Bein, steht vor<br />

einer Neubewertung – welcher, das lesen<br />

Sie in dieser neuen Ausgabe unseres <str<strong>on</strong>g>COO</str<strong>on</strong>g>-<br />

Magazins: Lego, das dänische Plastikstein-<br />

Paradies, übernahm die Herstellung der<br />

weltberühmten Bauklötze wieder komplett<br />

in eigene Regie – und schaffte nach Jahren<br />

des Niedergangs die Wende. Immense Entwicklungskosten<br />

zwingen die Automobilindustrie<br />

in internati<strong>on</strong>ale Netzwerke, doch<br />

die neue BMW i-Reihe und Porsches Mini-<br />

Cayenne laufen in Leipzig vom Band. Haier,<br />

das westlichste aller chinesischen Unternehmen,<br />

baut Kühlschränke – ausgerechnet<br />

in Italien.<br />

Ist damit der Zug in Richtung Asien gestoppt?<br />

Kommen die Arbeitsplätze wieder zurück an<br />

ihren Ursprung? Nach Deutschland? Nach<br />

Frankreich? Nach Großbritannien? Sehr unwahrscheinlich.<br />

Doch ebenso unwahrscheinlich<br />

ist die Aussichtslosigkeit vermeintlicher<br />

Hochlohnländern im Wettbewerb mit aufstrebenden<br />

Industrienati<strong>on</strong>en. Wertschöpfungsoder<br />

Produkti<strong>on</strong>snetzwerke sind nicht mehr<br />

nur eine Frage der Geografie, s<strong>on</strong>dern auch<br />

der Kultur eines Unternehmens.<br />

„Erkenne deine Stärken“, sagt Legos Supply-<br />

Chain-Manager Bali Padda im Interview mit<br />

<strong>Roland</strong> <strong>Berger</strong>. <strong>Manufacturing</strong> gehört wieder<br />

dazu.<br />

Axel Schmidt<br />

Global Head of Operati<strong>on</strong>s Strategy<br />

Bestellung: Sie können dieses Magazin als pdf in deutsch und englisch bestellen unter:<br />

<str<strong>on</strong>g>COO</str<strong>on</strong>g>_<str<strong>on</strong>g>Insights</str<strong>on</strong>g>@rolandberger.com<br />

think: act BUSINESS <strong>Manufacturing</strong> 3<br />

Why<br />

Editorial<br />

Thought Leadership<br />

Erfolgsformel Netzwerke:<br />

Die Produkti<strong>on</strong> ist zurück<br />

Global Footprint Design<br />

Wie Unternehmen ihre weltweiten<br />

Netzwerke optimal aufspannen<br />

How<br />

Praxis<br />

Comeback des <strong>Manufacturing</strong>:<br />

Lego-<str<strong>on</strong>g>COO</str<strong>on</strong>g> Bali Padda im Gespräch<br />

mit <strong>Roland</strong> <strong>Berger</strong> Strategy C<strong>on</strong>sultants<br />

Automobilindustrie:<br />

Vom Gegner zum strategischen<br />

Partner<br />

Zielmarkt Europa:<br />

High, Higher, Haier<br />

Fischer:<br />

Kaizen im Kuckucksland<br />

Who<br />

7 Fragen an<br />

Ian Joesbury, <str<strong>on</strong>g>COO</str<strong>on</strong>g> Meggitt, UK<br />

What<br />

Autoindustrie:<br />

Die Kinder der grünen Revoluti<strong>on</strong><br />

Krankenhäuser:<br />

Erste Hilfe Einkauf<br />

Maschinenbau:<br />

Gut, aber noch nicht gut genug<br />

Produzierendes Gewerbe:<br />

Wachsen, aber effizient<br />

Kiosk<br />

think:act BUSINESS<br />

<str<strong>on</strong>g>COO</str<strong>on</strong>g> <str<strong>on</strong>g>Insights</str<strong>on</strong>g><br />

Herausgeber: Axel Schmidt<br />

Gesamtverantwortung: <strong>Roland</strong> Schwientek<br />

Projektmanagement: Dr. Katherine Nölling<br />

Layout: <strong>Roland</strong> <strong>Berger</strong> DesignTeam<br />

<strong>Roland</strong> <strong>Berger</strong> Expertenteam:<br />

Carsten Becker, Wolfgang Bernhard,<br />

Philipp Grosse Kleimann, Oliver Knapp,<br />

Dr. Thomas Kwasniok, Ralf Lässig,<br />

Dr. Christian Neuner, Thomas Rinn,<br />

<strong>Roland</strong> Schwientek und Paul Sloman<br />

3<br />

4<br />

10<br />

12<br />

14<br />

20<br />

24<br />

28<br />

31<br />

36<br />

37<br />

37<br />

38<br />

39

Why<br />

Globalisierung<br />

ROLAND BERGER STRATEGY CONSULTANTS<br />

der neuen Art

BusinesS design to value<br />

think: act BUSINESS <strong>Manufacturing</strong> 5<br />

Finanzkrise,<br />

wirtschaftliche<br />

Unsicherheiten,<br />

politische<br />

Umbrüche,<br />

die Naturkatastrophe<br />

in Japan und die Welt<br />

im Fukushima-Schock<br />

– nie schien die vernetzte<br />

Weltwirtschaft anfälliger als heute.<br />

Bes<strong>on</strong>ders der asiatisch-pazifische<br />

Raum, der Wachstumsbeschleuniger<br />

internati<strong>on</strong>al operierender Unternehmen<br />

und gleichzeitig die mit Abstand am stärksten<br />

v<strong>on</strong> Naturkatastrophen betroffene Regi<strong>on</strong>,<br />

offenbart die Risiken einer K<strong>on</strong>zentrati<strong>on</strong> der globalen<br />

Versorgungswege. Wie können Unternehmen das<br />

Potenzial neuer Märkte ausschöpfen ohne in gefährliche<br />

Abhängigkeiten zu geraten? Wie lassen sich die Vorteile<br />

v<strong>on</strong> Niedriglohnländern mit der Innovati<strong>on</strong>skraft westlicher<br />

Hochlohnländer am besten verbinden? Ist Eigenfertigung unbedingt<br />

ein Klotz am Bein? Die Globalisierung der Unternehmen geht in<br />

eine neue Runde. Intelligente Netzwerke bestimmen das Bild.<br />

21

g Why<br />

ROLAND BERGER STRATEGY CONSULTANTS<br />

Totgesagte<br />

leben länger<br />

Zu groß, zu schwer, zu teuer: Lange galt vielen Unternehmen<br />

die Produkti<strong>on</strong> als Klotz am Bein. Doch die Situati<strong>on</strong> ändert sich.<br />

„Value <strong>Manufacturing</strong>“ heißt das Stichwort – die k<strong>on</strong>sequente<br />

Ausrichtung des Wertschöpfungsnetzwerks auf den Kundennutzen.<br />

Auch der <str<strong>on</strong>g>COO</str<strong>on</strong>g> erfindet sich neu: Aus dem ehemaligen Kostenkiller<br />

wird ein aktiver Mitgestalter der Unternehmensstrategie.<br />

Made in Germany“ – es war einmal.<br />

Bis in die 70er Jahre des vergangenen<br />

Jahrhunderts k<strong>on</strong>nten sich<br />

deutsche Unternehmen noch etwas auf ihr<br />

überlegenes Fertigungs-Know-how einbilden.<br />

Qualität und anspruchsvolle Produktinnovati<strong>on</strong><br />

prägten auch das Selbstverständnis anderer<br />

westlicher Industrienati<strong>on</strong>en. K<strong>on</strong>kurrenz<br />

aus Asien? Zählte nicht. Lästige Billiganbieter<br />

k<strong>on</strong>nten nur über den Preis k<strong>on</strong>kurrieren. Oben<br />

war da, wo Amerikaner und Europäer thr<strong>on</strong>ten.<br />

Die Situati<strong>on</strong> änderte sich schlagartig, als<br />

Toyota der Welt das Autobauen beibrachte<br />

und das Fotografieren immer besser und<br />

billiger wurde – mit Kameras aus Japan.<br />

Aus einst mitleidig belächelten Trittbrettfahrern<br />

wurden Chauffeure einer industriellen<br />

Revoluti<strong>on</strong>, die es schafften, moderne<br />

Fertigungstechnologien mit hocheffizienten<br />

Organisati<strong>on</strong>sabläufen und unschlagbaren<br />

Lohnkostenvorteilen zu verbinden.<br />

Wettbewerber aus hochentwickelten<br />

Industrienati<strong>on</strong>en reagierten panisch:<br />

mit Zentralisierung, Jobabbau und<br />

Produkti<strong>on</strong>sverlagerungen in Billigstandorte.<br />

Ganze Industrien verschwanden aus<br />

Europa. Der Begriff „Ec<strong>on</strong>omies of Scale“<br />

wurde zum Mantra einer neuen Heilslehre.<br />

Produkti<strong>on</strong>, einst die Paradedisziplin der<br />

alten Welt, schien plötzlich der Klotz am<br />

Bein zu sein. Die Finanzkrise verschärfte<br />

den Trend. Unternehmen, die sich rechtzeitig<br />

auf Innovati<strong>on</strong> und Marketing k<strong>on</strong>zentriert<br />

und die kapital- und kostenintensive<br />

Herstellung Spezialanbietern überlassen<br />

hatten, waren klar im Vorteil. Sie k<strong>on</strong>nten<br />

ihre Produkti<strong>on</strong>skosten flexibel den<br />

niedrigeren Marktvolumina anpassen.<br />

Anderen ging es weit weniger gut. Eigene<br />

Fertigungskapazitäten wurden mangels<br />

Auslastung leicht zum gefährlichen Ballast.<br />

Doch ausgerechnet der vermeintliche Verlierer<br />

wird jetzt zum Gewinner: die Produkti<strong>on</strong>.<br />

Unternehmen besinnen sich auf ihre<br />

Fertigungskompetenz als strategisches<br />

Asset. Die verheerende Erdbebenkatastrophe<br />

in Japan und die Folgen v<strong>on</strong> Produkti<strong>on</strong>s<br />

ausfällen für Hersteller in aller Welt haben<br />

sie zusätzlich alarmiert.<br />

Totgesagte leben länger: Weil mit zunehmender<br />

Unsicherheit über wirtschaftliche und<br />

politische Entwicklungen teilweise enorme<br />

Risiken in den Wertschöpfungsketten lauern,<br />

rücken eigenes Fertigungs-Know-how sowie<br />

die Beherrschung und Verfügbarkeit v<strong>on</strong> Kapazitäten<br />

wieder in den Mittelpunkt des Interesses.<br />

Das Motto: Differenzierung im Markt<br />

erfordert intelligente Produkti<strong>on</strong>. Es führt in<br />

einigen Branchen nach Jahrzehnten k<strong>on</strong>sequenter<br />

Globalisierung zu einer Rückbesinnung<br />

auf dezentrale, regi<strong>on</strong>ale und markt-

think: act BUSINESS <strong>Manufacturing</strong> 7<br />

Wachsende Unsicherheiten<br />

über wirtschaftliche und politische<br />

Entwicklungen lassen eigenes Fertigungs-<br />

Know-how wieder in den Mittelpunkt rücken<br />

nahe Produkti<strong>on</strong>sstandorte, damit gleichzeitig<br />

zu kürzeren Reakti<strong>on</strong>szeiten und einer<br />

höheren Flexibilität der Supply Chain.<br />

„Die Welt hat eine Serie v<strong>on</strong> natürlichen und<br />

politischen Ereignissen durchlebt, die die<br />

Risiken einer K<strong>on</strong>zentrati<strong>on</strong> der globalen<br />

Versorgungswege offenlegt. Firmen haben<br />

sch<strong>on</strong> Schritte eingeleitet, angesichts wiederkehrender<br />

Katastrophen ihre Fertigung zu<br />

diversifizieren und den Einkauf geschickter<br />

zu organisieren. Japans Desaster wird diesen<br />

Trend nur verstärken. Das aber bedeutet für<br />

Asien, die Produkti<strong>on</strong>sstandorte noch weiter<br />

zu verteilen“, erklärt Wellan Wiranto v<strong>on</strong> der<br />

Bank HSBC. Ausgerechnet Adidas, Vorreiter<br />

einer k<strong>on</strong>sequenten Asien-Strategie, macht<br />

den Weg frei. Die Franken, die sich in Deutschland<br />

auf Entwicklung und Design beschränken,<br />

zieht es v<strong>on</strong> China zurück nach Europa.<br />

Der Richtungswechsel hat auch persönliche<br />

K<strong>on</strong>sequenzen: Der klassische <str<strong>on</strong>g>COO</str<strong>on</strong>g>,<br />

Kostenkiller und Prügelknabe v<strong>on</strong> einst,<br />

ändert sein Profil.<br />

Moderne <str<strong>on</strong>g>COO</str<strong>on</strong>g>s erfüllen gleich<br />

mehrere Rollen.<br />

Sie sind Netzwerkspieler, Risikomanager,<br />

Margenoptimierer, Balancierer der<br />

Wertschöpfungstiefe in einem – und oft<br />

Mittler zwischen verschiedenen Kulturen.<br />

Früher ganz im Dienst schmerzhafter<br />

Effizienzprogramme mit zum Teil tiefen<br />

Einschnitten in beleibte Unternehmensapparate,<br />

ist der ideale <str<strong>on</strong>g>COO</str<strong>on</strong>g> heute aktiver<br />

Mitgestalter der Unternehmensstrategie.

g Why<br />

ROLAND BERGER STRATEGY CONSULTANTS<br />

Sieben Gründe definieren die neue Rolle des <str<strong>on</strong>g>COO</str<strong>on</strong>g><br />

im Detail.<br />

Die Stichwörter heiSSen:<br />

• Product Design Flexibility: Kürzere Produktlebenszyklen erfordern eine immer<br />

schnellere Anpassung der Fertigungskapazitäten an neue Produktgenerati<strong>on</strong>en.<br />

• Mass Customizati<strong>on</strong>: Immer stärker individualisierte Produkte erfordern intelligente<br />

Wege, um zahlreiche Varianten herzustellen, ohne dabei die Kostenvorteile der Massenprodukti<strong>on</strong><br />

zu verlieren.<br />

• Switching Flexibility: Ausgewogenes Risikomanagement erfordert ein flexibles Netzwerk<br />

aus externen Lieferanten und Dienstleistern sowie internen Kapazitäten.<br />

• Nachhaltigkeit: Energie- und Ressourcenverbrauch entlang der gesamten<br />

Wertschöpfungskette und des gesamten Produktlebenszyklus – einschließlich externer<br />

Lieferanten sowie Anwendern und K<strong>on</strong>sumenten – gewinnen an Bedeutung.<br />

• Transport: Tendenziell steigende Energiepreise und kurzfristige Energiepreis-Volatilität<br />

lassen die Kosten überproporti<strong>on</strong>al steigen.<br />

• Lohn: Schnell ansteigende Kosten in den Emerging Markets schmelzen die Kostenvorteile<br />

v<strong>on</strong> Niedriglohnstandorten zusammen.<br />

• Handelsbarrieren: Die zunehmende Bedrohung der wirtschaftlichen Vormacht westlicher<br />

Staaten vor allem durch asiatische Herausforderer kann zu Protekti<strong>on</strong>ismus führen.<br />

Zölle und Local-C<strong>on</strong>tent-Regeln sprechen für eine marktnahe Aufstellung der Produkti<strong>on</strong>.<br />

Keine Frage: Immer teurer werdende Jobs<br />

in China werden kaum alte Standorte westlicher<br />

Hochlohnländer wiederbeleben – zu<br />

groß bleibt das Gefälle. Außerdem: Es gibt<br />

viele Alternativen in k<strong>on</strong>kurrierenden Regi<strong>on</strong>en,<br />

Vietnam etwa oder Thailand. Und:<br />

Marktnähe ist nicht immer ein Vorteil für<br />

europäische oder nordamerikanische Standorte.<br />

Bes<strong>on</strong>ders die BRIC-Staaten wachsen an<br />

europäischen Verhältnissen gemessen atemberaubend<br />

schnell – Präsenz dort ist Pflicht.<br />

Schließlich: Externe Fertigungskapazitäten<br />

sind unverzichtbar. Sie bieten notwendig<br />

Flexibilitätsreserven. So will Porsche künftige<br />

Autos in China bauen, für viele „Eisenbeißer“<br />

in Stuttgart ein Sakrileg.<br />

Und doch: Das Bild verändert sich, und zwar<br />

gravierend. Einseitige Verlagerung war gestern.<br />

Heute geht es um die intelligente Nutzung<br />

und Koordinati<strong>on</strong> unterschiedlicher K<strong>on</strong>zepte<br />

und Ressourcen in einem Netzwerk.<br />

Aus Produkti<strong>on</strong> wird „Value <strong>Manufacturing</strong>“.<br />

„Als Markenartikelhersteller sehen wir uns<br />

mehr und mehr als Initiator im Netzwerk,<br />

das aus unseren Kunden, Lieferanten, Lohnfertigern,<br />

Logistikdienstleistern und natürlich<br />

unseren eigenen Einheiten besteht“, sagt<br />

Prof. Thomas Müller-Kirschbaum, bei Henkel<br />

Laundry & Home Care verantwortlich für<br />

Supply Chain, Produkti<strong>on</strong> und Produktentwicklung.<br />

Klassische Optimierungshebel,<br />

etwa die K<strong>on</strong>solidierung des <strong>Manufacturing</strong><br />

Footprint, Effizienzsteigerungsprogramme<br />

oder integrierte Planungsprozesse entlang<br />

der Supply Chain sind weitgehend ausgeschöpft.<br />

„Jetzt“, so Müller-Kirschbaum,<br />

„überwinden wir alte Grenzen.“ In<br />

Frankreich baute Henkel gemeinsam mit<br />

den zwei direkten K<strong>on</strong>kurrenten Colgate<br />

und Reckitt Benckiser eine gemeinsame<br />

Distributi<strong>on</strong>slogistik auf. Den Wettbewerb<br />

untereinander stört es nicht. Deutsche<br />

Edel-Autobauer verbandeln sich internati<strong>on</strong>al,<br />

weil sie sündhaft teure Entwicklungen nicht<br />

mehr allein stemmen können (siehe Seite 20).<br />

Henkels Outsourcing-Anteil beträgt gerade<br />

mal 15 Prozent. Eigenfertigung ist keine<br />

Glaubensfrage, s<strong>on</strong>dern unterliegt ständiger<br />

ök<strong>on</strong>omischer Optimierung. Oberste Regel, so<br />

Müller-Kirschbaum: „Wir fertigen immer dann<br />

selbst, wenn wir eine Fabrik voll auslasten<br />

und sie ök<strong>on</strong>omischer betreiben können als<br />

Dritte.“ Outsourcing kommt vor allem dann<br />

ins Spiel, wenn Mengenerwartungen – etwa<br />

bei kleineren Produktlinien – unsicher sind.<br />

Gerade in preissensiblen Märkten mit reifen,<br />

weitgehend austauschbaren Produkten kann<br />

eine Differenzierung im Markt und Absicherung<br />

der eigenen Margen nur über eine optimal<br />

abgestimmte Wertschöpfungskette gelingen.<br />

Müller-Kirschbaum: „Innovati<strong>on</strong> ist nicht nur<br />

Produktinnovati<strong>on</strong>. Wir erzielen Jahr für Jahr<br />

Effizienzgewinne durch verbesserte Integrati<strong>on</strong><br />

der Lieferkette, optimierte Planung<br />

in Zusammenarbeit mit unseren Kunden.“<br />

Eine zentrale Frage in der Auslegung moderner<br />

Wertschöpfungsnetzwerke ist die<br />

Festlegung der optimalen Wertschöpfungstiefe.<br />

Neben einer rein ök<strong>on</strong>omischen Abwägung<br />

v<strong>on</strong> Kapital-, Material-, Herstellund<br />

Transportkosten spielen strategische<br />

Betrachtungen eine Rolle – etwa der Erhalt<br />

der Systemintegrati<strong>on</strong>sfähigkeit: Beispiel<br />

Rolls Royce: Zwar wird ein signifikanter Anteil<br />

der Triebwerkskomp<strong>on</strong>enten des Trent

think: act BUSINESS <strong>Manufacturing</strong> 9<br />

Dicker Fisch: Die Frage nach der optimalen Gestaltung unternehmerischer Produkti<strong>on</strong>sprozesse<br />

1000-Antriebs der Boeings neuen Dreamliner<br />

787 Schub verleiht, an ein Netzwerk ausgelagert<br />

aber ein komplettes Outsourcing an sogenannte<br />

Design-Make-Lieferanten kommt<br />

jedoch nicht in Frage – wettbewerbskritische<br />

Bauteile und Untersysteme werden im Hause<br />

entworfen und hergestellt. Die Briten fürchten<br />

um ihre Fähigkeit, alle Systemkomp<strong>on</strong>enten<br />

eigenständig spezifizieren und als Gesamtsystem<br />

integrieren zu können – und damit die<br />

Eintrittsbarriere für potenzielle neue Wettbewerber<br />

zu schleifen. „Nicht zufällig haben es<br />

die Chinesen bis heute nicht geschafft, ein<br />

kommerzielles Flugzeugtriebwerk zu entwickeln“,<br />

sagt Rainer Hoenig, bei Rolls Royce<br />

Executive Vice President Unit Cost.<br />

Ganz anders arbeitet CISCO, Weltmarktführer<br />

bei Routern und Switches, die in einem<br />

wesentlichen Teil der Internet-Backb<strong>on</strong>es<br />

eingesetzt werden: 98 Prozent der Wertschöpfung<br />

geschehen bei Lieferanten und<br />

Lohnherstellern.<br />

Wann immer K<strong>on</strong>sumgüterhersteller Investiti<strong>on</strong>en<br />

in eigene Fertigungskapazitäten<br />

scheuen, weil entweder Mindestmengen<br />

nicht erreicht werden können, die benötigte<br />

Produkti<strong>on</strong>stechnologie kaum ins eigene<br />

Portfolio passt oder zu viel Kapitaleinsatz<br />

erfordert, kommen spezialisierte C<strong>on</strong>tract<br />

Manufacturer ins Spiel – „nicht weil sie nicht<br />

wüssten“, so Roberto Schianchi, CEO beim<br />

C<strong>on</strong>tract Manufacturer Zobele im nord-italienischen<br />

Trento, „wie man eine große Fabrik<br />

effizient betreibt, s<strong>on</strong>dern weil wir ihnen<br />

Komplexität abnehmen.“ Zobele ist auf Luftverbesserer<br />

und Insektizide für den C<strong>on</strong>sumer-<br />

Markt spezialisiert. Das Unternehmen betreibt<br />

sechs Fabriken in Bulgarien, Mexiko, China<br />

und Indien. Das Stammhaus in Trento ist auf<br />

einen bes<strong>on</strong>deren Kundentyp spezialsiert:<br />

Handelsunternehmen ohne eigenes Entwicklungs-<br />

und Fertigungs-Know-how. Die bekommen<br />

Design und Entwicklung mitgeliefert.<br />

Die Prozesse zum Start neuer Produkte sowie<br />

zur Ein- und Auslaufsteuerung v<strong>on</strong> Produktmodifikati<strong>on</strong>en<br />

sind bei Zobele bes<strong>on</strong>ders<br />

hoch entwickelt. Pro Jahr bewältigt das<br />

Unternehmen 1.800 einfache und komplexe<br />

„<br />

Produktänderungen v<strong>on</strong> knapp 3.000 Einzelartikeln.<br />

Oder anders: Jedes zweite Produkt<br />

wird mindestens einmal im Jahr geliftet –<br />

v<strong>on</strong> der einfachen Änderung eines Verpackungsaufdrucks<br />

über die Neuk<strong>on</strong>strukti<strong>on</strong><br />

eines Parfümverdunsters bis hin zur Einführung<br />

eines neuen Insektentods. Schianchi:<br />

„Wir sind in der Lage, in allen Regi<strong>on</strong>en der<br />

Welt sehr schnell und flexibel neue oder veränderte<br />

Produkte herzustellen und in die<br />

Regale des Handels zu bringen.“ Während<br />

große Markenhersteller wie Procter & Gamble<br />

oder Reckitt Benckiser automatisierte Anlagen<br />

zur effizienten Herstellung großer homogener<br />

Mengen betreiben, dominieren bei Zobele<br />

kleinere und flexible Einheiten. Sie lassen<br />

sich bei Bedarf schneller umstellen. „Eine<br />

solche vertikale Integrati<strong>on</strong> beobachtet man<br />

bei Lohnherstellern in allen Branchen“, weiß<br />

Christoph Klaus, Vice President Development<br />

beim Medizintechnikunternehmen B. Braun<br />

Avitum im deutschen Melsungen. Die Kennzeichen<br />

der C<strong>on</strong>tract Manufacturer sind dabei<br />

je nach Branche unterschiedlich. Bei sogenannten<br />

Fastmoving C<strong>on</strong>sumer Goods geht<br />

Gerade in preissensiblen Märkten mit reifen,<br />

weitgehend austauschbaren Produkten kann eine Differenzierung<br />

im Markt und Absicherung der eigenen Margen<br />

nur über eine<br />

“<br />

optimal abgestimmte Wertschöpfungskette<br />

gelingen.<br />

Thomas Müller-Kirschbaum, Leiter Supply Chain, Produkti<strong>on</strong> und Produktentwicklung,<br />

Henkel Laundry & Home Care

g Why<br />

ROLAND BERGER STRATEGY CONSULTANTS<br />

es vor allem um Flexibilität. Anderswo<br />

spielen spezielle Technologien oder günstigere<br />

Kostenstrukturen eine Rolle.<br />

Welche Komp<strong>on</strong>enten und Produkte selbst<br />

produzieren, welche Anteile der Wertschöpfung<br />

an Lieferanten auslagern? An welchen<br />

Orten der Welt welche eignen Produkti<strong>on</strong>skapazitäten<br />

vorhalten? Fokussierung auf<br />

Effizienz oder Flexibilität? Welche Kooperati<strong>on</strong>smodelle<br />

mit Lohnherstellern? Und<br />

welche Steuerungsprinzipien im Supply<br />

Chain Management, die ein reibungsloses<br />

Zusammenspiel der eigenen Produkti<strong>on</strong>seinheiten<br />

mit Kunden, Lieferanten und Produkti<strong>on</strong>spartnern<br />

gewährleisten? Unternehmen<br />

stehen vor vielen Fragen.<br />

Zum Vorbild ganzer Industrien gerät<br />

der Spanier Amancio Ortega, Gründer<br />

und Mehrheitsakti<strong>on</strong>är der spanischen<br />

Unternehmensgruppe Inditex.<br />

Sein Vorzeigelabel Zara tauscht alle drei<br />

Wochen fast das gesamte Sortiment aus.<br />

Selbst Verkaufsrenner verschwinden nach<br />

zwei M<strong>on</strong>aten aus den Regalen. Damit kreierte<br />

der öffentlichkeitsscheue Jeansträger<br />

Ortega einen neuen Trend der internati<strong>on</strong>alen<br />

Modewelt: Fast Fashi<strong>on</strong>!<br />

Wenn es ein System gibt, das richtige Produkt<br />

oder die richtige Dienstleistung in der<br />

richtigen Qualität, zum richtigen Zeitpunkt<br />

und zum richtigen Preis überall auf der Welt<br />

in überfüllte Märkte zu boxen – Zara hat es<br />

perfekti<strong>on</strong>iert. Viele Unternehmen suchen<br />

nach einer Balance zwischen Beständen,<br />

Reakti<strong>on</strong>s- und Lieferfähigkeit, Durchlaufzeiten,<br />

Versorgungssicherheit und Kosten<br />

– die Spanier haben das Modell. Nicht Mode<br />

ist Zaras Erfolgsgeheimnis, s<strong>on</strong>dern die ungeheure<br />

Präzisi<strong>on</strong> der Verkaufsmaschinerie.<br />

Atypisch für die Textilindustrie: Zara produziert<br />

nahe beim Kunden, um nicht an Tempo<br />

zu verlieren. Dafür nimmt das Unternehmen<br />

sogar höhere Kosten in Kauf. Die wachsende<br />

Fangemeinde kommt – und zahlt den vollen<br />

Preis: Während die Branche im Durchschnitt<br />

bis zu 60% der Ware zu reduzierten Preisen<br />

abgeben muss, sind es bei Zara nur 20%.<br />

Eine Blaupause für Europa? Christoph Klaus<br />

v<strong>on</strong> B. Braun Avitum sieht es so: „Bei Kosten<br />

und Qualität haben uns die Asiaten eingeholt<br />

und überholt. Aber bei Innovati<strong>on</strong> und<br />

Service ist Europa nach wie vor vorne und<br />

kann seine kulturelle Vielfalt und Flexibilität<br />

nutzen, um an der Spitze zu bleiben.“<br />

In jedem Einzelfall isT die Ausgestaltung der Wertschöpfungsnetzwerke<br />

abhängig v<strong>on</strong> Strategie und Geschäftsmodell des jeweiligen Unternehmens.<br />

Ziel ist die MaximierunG des Kundennutzens.<br />

• Die Wertschöpfungsstrategie eines Unternehmens muss zwingend vom Geschäftsmodell<br />

und der darin vorgesehenen Value Propositi<strong>on</strong> im Markt abgeleitet werden.<br />

• PRODUKTE mit hohem Variantenreichtum und Innovati<strong>on</strong>sgehalt und kurzen Lebenszyklen<br />

erfordern grundsätzlich eine andere Supply Chain und andere Fertigungsstrategien<br />

als langlebige Standardprodukte mit niedrigen Margen.<br />

• Unterschiedliche VERTRIEBSKANÄLE stellen unterschiedliche Anforderungen<br />

an die Lieferkette – mit Auswirkungen auf die optimale K<strong>on</strong>figurati<strong>on</strong> der<br />

Wertschöpfungsnetzwerke (zum Beispiel „make to order“, „make to stock“).<br />

• Preisführerschaft erfordert strikte Kostenoptimierung durch Prozessstandardisierung<br />

– Marktdifferenzierung durch Service (Lieferservice, After-Sales-Services)<br />

erfordern individuelle Prozesse.<br />

• Eine vertiefte Kundenbeziehung bzw. Integrati<strong>on</strong> mit Kunden erfordert spezifische<br />

Leistungsmerkmale auch in der Lieferkette.<br />

Global footprint design:<br />

Wie Unternehmen<br />

ihre weltweiten<br />

Netzwerke optimal<br />

aufspannen<br />

S<br />

tilisierte Geweihe und die Farben<br />

Schwarz-Rot des ehemaligen<br />

Landes Württemberg. In der Mitte<br />

ein schwarzes Pferd, Ausdruck unbändiger<br />

Kraft und die Verbeugung vor der Stadt<br />

Stuttgart. Das alles in der K<strong>on</strong>tur eines<br />

Schildes, dem Symbol für Wehrhaftigkeit:<br />

Wer ein solches Wappen besitzt, braucht<br />

eigentlich kein Nummernschild. Seitdem es<br />

1952 zum ersten Mal auf dem Hupknopf eines<br />

356ers auftauchte, gilt das Wappen als<br />

Erkennungsmerkmal deutscher Autobauerkunst<br />

und zugleich als inniges Bekenntnis<br />

des Sportwagenbauers Porsche zu seiner<br />

schwäbischen Heimat.<br />

Sch<strong>on</strong> bald könnte auch das Geschichte<br />

sein: Mit Volkswagen wird Porsche vom<br />

rein deutschen zu einem globalen Unternehmen.<br />

Er denke darüber nach, in den<br />

neuen Hauptmärkten China oder den USA zu<br />

produzieren, sagt der Chef des Stuttgarter<br />

Herstellers, Matthias Müller. Dazu wolle<br />

Porsche auch neue Werke des Volkswagen-<br />

K<strong>on</strong>zerns nutzen.<br />

Müller bewegt sich voll im Trend. Erstmals<br />

hat die deutsche Automobilindustrie<br />

2010 mehr Autos im Ausland gebaut als<br />

hierzulande. Mit der k<strong>on</strong>sequenten Globalisierungsstrategie<br />

k<strong>on</strong>nte die Branche<br />

in allen wichtigen Märkten ihre Positi<strong>on</strong><br />

halten, meistens sogar ausbauen. Günstige<br />

Standortbedingungen, ausgeschöpfte<br />

Kernmärkte und die sichere Gewissheit,<br />

Milli<strong>on</strong>en neuer Käufer in aufsteigenden

think: act BUSINESS <strong>Manufacturing</strong> 11<br />

Wirtschaftsnati<strong>on</strong>en leichter mit lokaler<br />

Präsenz anziehen zu können, machen ihnen<br />

den Auszug aus der Heimat leicht. Zusätzlich<br />

verstärken die hohen Transportkosten, bestehende<br />

Handelshemmnisse sowie Local-<br />

C<strong>on</strong>tent-Vorschriften diesen Trend.<br />

Wie Fußspuren im Sand hinterlassen internati<strong>on</strong>al<br />

arbeitende Industrien Global Footprints<br />

– Kennzeichen für die Aufstellung<br />

aller Wertschöpfungsstufen in einem weltweiten<br />

Netzwerk. Global-Footprint-Champi<strong>on</strong>s<br />

wählen für jede Unternehmensfunkti<strong>on</strong><br />

den nach Kosten und Qualität besten Standort<br />

und errichten so ein effizientes globales<br />

Netzwerk. Ihr Ansatz ist ganzheitlich.<br />

Der Transformati<strong>on</strong>sprozess ist Sache des<br />

Topmanagements.<br />

K<strong>on</strong>sumgüterhersteller nutzen diese Strategie<br />

ebenso wie Automobilzulieferer und<br />

Elektr<strong>on</strong>ikunternehmen. Sie alle verbinden<br />

damit bessere Marktchancen, den schnelleren<br />

Zugang zu Ressourcen sowie eine<br />

höhere Effizienz in der Wertschöpfungskette.<br />

Wichtigste Verlagerungskriterien sind<br />

Marktzugang und die Moeglichkeit auf lokale<br />

Kundenbedürfnisse schnell mit passenden<br />

Produkten zu antworten. Diese Marktkriterien<br />

haben häufig sogar Vorrang vor Effizienzaspekten,<br />

wie dem Lohnkostenanteil<br />

und der Standardisierung des Produkts.<br />

Verlagerungsaktivitäten weiten sich v<strong>on</strong><br />

der Fertigung und M<strong>on</strong>tage auf die gesamte<br />

Wertschöpfungskette aus. Forschung<br />

und Entwicklung ziehen mit, bes<strong>on</strong>ders in<br />

Regi<strong>on</strong>en mit lokalen Produkten. Auch die<br />

Beschaffung erfolgt zunehmend global.<br />

Auf dem Weg zum optimalen Global Footprint<br />

legen Unternehmen zunächst fest, welche<br />

Teile der Wertschöpfungskette als Kernkompetenz<br />

gelten, somit k<strong>on</strong>trolliert, geführt<br />

und beschafft werden müssen. Sie bestimmen<br />

gleichzeitig die besten Standorte für<br />

alle Wertschöpfungsstufen in ihrem weltweiten<br />

Unternehmensnetzwerk, bes<strong>on</strong>ders in<br />

puncto Qualität, Kosten und Verfügbarkeit.<br />

Die Ausgestaltung der Produkti<strong>on</strong>sstätten<br />

(im Hinblick auf Produkte, Komp<strong>on</strong>enten,<br />

Fertigungstechnologien sowie Prozesse<br />

und Kapazitäten) spielt dabei ebenso eine<br />

Rolle wie die (Zu-) Liefer-beziehungen (mit<br />

Blick auf Absatz- und Ressourcenmärkte<br />

und innerbetriebliche Zulieferer). Unternehmensplaner<br />

nennen diesen Gestaltungsprozess<br />

Footprint Design. Je nach Branche<br />

und Unternehmenssituati<strong>on</strong> sucht es die<br />

richtige Balance zwischen Lokalisierung und<br />

Standardisierung.<br />

Alternative Global-Footprint-Opti<strong>on</strong>en müssen<br />

nach Risiko und Ertrag bewertet werden:<br />

Eine Verlagerung geschieht nur dann,<br />

wenn klare Vorteile realisiert werden können.<br />

Denn Footprint-Entscheidungen sind in<br />

aller Regel teuer. Der Unternehmenserfolg<br />

hängt dav<strong>on</strong> ab. K<strong>on</strong>junkturelle Schwankungen,<br />

politische Veränderungen, Naturkatastrophen<br />

oder auch nur der leichte Anstieg<br />

v<strong>on</strong> Löhnen und Gehältern können Untenehmen<br />

empfindlich treffen und haben unmittelbaren<br />

Einfluss auf das Footprint Design.<br />

Die Erdbebenkatastrophe in Japan wird die<br />

heimische Automobilindustrie vermutlich um<br />

Jahre zurückwerfen. Große Hersteller wie Toyota,<br />

H<strong>on</strong>da, Nissan und Mitsubishi mussten<br />

die Produkti<strong>on</strong> vorübergehend einstellen –<br />

weil Werke beschädigt wurden, wichtige v<strong>on</strong><br />

Lieferanten stammende Bauteile ausblieben<br />

oder die Stromversorgung stoppte.<br />

Auf Risiken reagieren Unternehmen mit klassischen<br />

Bewertungsmodellen wie z.B. der<br />

Szenarioanalyse. Wichtig ist der Unterschied<br />

v<strong>on</strong> dauerhaften und vorübergehenden Unsicherheiten<br />

sowie vorhersehbaren und<br />

Umgang Mit Unsicherheiten IM footprint Design<br />

abschätzbare Faktoren (Trends)<br />

Unsicherheit<br />

dauerhaft<br />

Vorübergehend<br />

Quelle:<br />

<strong>Roland</strong> <strong>Berger</strong><br />

Beispiele<br />

Wachstum in China<br />

Transportkostenentwicklung<br />

>> Erfordert strukturelle Flexibilität<br />

Beispiele<br />

Anlaufkurve bei der Produktivität<br />

in neuen Produkti<strong>on</strong>sstätten<br />

Arbeitskosten Osteuropa<br />

>> Erfordert zeitliche Flexibilität<br />

unvorhersehbaren Entwicklungen.<br />

Langfristige Risiken etwa k<strong>on</strong>tert das Footprint<br />

Design mit Diversifikati<strong>on</strong>. So produzieren<br />

Modeunternehmen weiter in politisch<br />

instabilen Ländern, stellen jedoch sicher,<br />

dass ihre Kollekti<strong>on</strong>en immer an zwei Standorten<br />

gleichzeitig vom Band laufen. Verpackungsunternehmen<br />

standardisieren<br />

ihren Maschinenpark, um lokale Nachfrageschwankungen<br />

leicht in anderen Werken<br />

aufzufangen. Vorübergehende Unsicherheiten<br />

können sch<strong>on</strong> heute berücksichtigt<br />

werden, beispielsweise durch Verringerung<br />

v<strong>on</strong> Kapazitäten in Werken mit starkem<br />

Lohnkostenanstieg.<br />

So will es auch Porsche halten. Der Cajun,<br />

die fünfte Baureihe der Zuffenhausener, wird<br />

zwar in Leipzig gebaut, v<strong>on</strong> wo auch<br />

Cayenne und Panamera kommen; 1.000<br />

neue Jobs sollen dort entstehen. Doch sch<strong>on</strong><br />

ist ein zweites Standbein im Gespräch. Der<br />

geplante kleine Geländewagen könnte, so<br />

Cheflenker Müller, auch in China am selben<br />

Standort gebaut werden wie das technisch<br />

ähnliche Volkswagen-K<strong>on</strong>zern-Modell Audi<br />

Q5. Imageverlust? Sieht Müller nicht: „Hauptsache,<br />

es steht ‚Engineered by Porsche‘<br />

drauf.“<br />

Lesetipp: Dr. Christian Neuner, „K<strong>on</strong>figurati<strong>on</strong><br />

internati<strong>on</strong>aler Produkti<strong>on</strong>snetzwerke<br />

unter Berücksichtigung v<strong>on</strong> Unsicherheit“,<br />

aus der Promoti<strong>on</strong>sreihe v<strong>on</strong> <strong>Roland</strong> <strong>Berger</strong><br />

Strategy C<strong>on</strong>sultants.<br />

Unvorhersehbare Faktoren<br />

Beispiele<br />

Wechselkurs EUR/USD<br />

Ölpreis<br />

>> Erfordert Diversifikati<strong>on</strong><br />

Beispiele<br />

Energieknappheit in China<br />

Alleingänge der Wettbewerber<br />

>> Erfordert Präventi<strong>on</strong>

How<br />

Comeback des<br />

<strong>Manufacturing</strong><br />

ROLAND BERGER STRATEGY CONSULTANTS

think: act BUSINESS <strong>Manufacturing</strong> 13<br />

Lego, das Plastikstein-Imperium, holt die<br />

Fertigung zurück. K<strong>on</strong>kurrierende Autohersteller<br />

verbinden sich. Chinesen fertigen in<br />

Italien, und ausgerechnet im tiefen Schwarzwald<br />

macht Kaizen aus Japan den deutschen Standort fit<br />

für den Wettbewerb:<br />

Nach Jahren bedingungslosen Outsourcings besinnen<br />

sich Unternehmen wieder auf ihre Stärken als Hersteller.<br />

Manche sind getrieben durch Kosten, andere suchen nach<br />

verlorener Qualität, wieder andere wollen nah bei ihren Kunden<br />

sein. Sie alle wissen:<br />

Mit neuen Technologien und dem Aufstieg v<strong>on</strong> Billiglohnländern<br />

zu Wohlstandsgesellschaften verändert sich die Geografie der<br />

globalen Produkti<strong>on</strong>snetzwerke zum Teil gravierend – nicht<br />

immer zu Lasten der Heimatstandorte.

g How<br />

„<br />

Niemand<br />

ist besser als<br />

wir selbst<br />

ROLAND BERGER STRATEGY CONSULTANTS<br />

“<br />

Lego-<str<strong>on</strong>g>COO</str<strong>on</strong>g> Bali Padda über das ReSourcing<br />

v<strong>on</strong> Arbeitsplätzen, die Macht der eigenen<br />

Fähigkeiten und die Zukunft des <strong>Manufacturing</strong>

think: act BUSINESS <strong>Manufacturing</strong> 15<br />

Bali Padda 54, ist Executive Vice<br />

President Global Supply Chain bei Lego.<br />

Er verantwortet in dieser Funkti<strong>on</strong> das<br />

Beschaffungswesen, die weltweite Produkti<strong>on</strong><br />

sowie den Vertrieb und das globale<br />

Engineering des viertgrößten Spielzeugherstellers<br />

der Welt. In seine Zuständigkeit fällt<br />

auch das Qualitätsmanagement des bunten<br />

Plastikstein-Imperiums. Der geborene Inder<br />

kam 2002 zu Lego, arbeitete zunächst in den<br />

USA, dann als Vize-Präsident Global Logistics<br />

bevor er schließlich zum Chef der gesamten<br />

Lego-Lieferkette berufen wurde. Padda<br />

steht außerdem der britischen Lego Ltd. vor.<br />

Bevor er zu Lego kam, arbeitete Padda beim<br />

Pharmak<strong>on</strong>zern GlaxoWellcome und dem<br />

Schuh-und Bekleidungsunternehmen<br />

Timberland. Er lebt heute mit seiner Familie<br />

in der britischen Grafschaft Kent.<br />

Bali Padda mit Thomas Rinn, Partner bei <strong>Roland</strong> <strong>Berger</strong> Strategy C<strong>on</strong>sultants<br />

Roand <strong>Berger</strong>: Herr Padda, wann haben Sie<br />

das letzte Mal mit Lego-Bausteinen gespielt?<br />

Padda: Oh, wirklich gespielt habe ich damit<br />

an Weihnachten. Das ist bei uns fast sch<strong>on</strong><br />

Traditi<strong>on</strong>. Die Familie sitzt am Esstisch und<br />

versucht, etwas Außergewöhnliches zu bauen.<br />

Diesmal war es die L<strong>on</strong>d<strong>on</strong>er Tower Bridge.<br />

RB: Und haben Sie es geschafft?<br />

Padda: Um ehrlich zu sein: Es hat bis Mitte<br />

Februar gedauert. Aber wir sind zufrieden.<br />

RB: Ihr Vorstandsvorsitzender Jørgen Vig<br />

Knudstorp hat einmal gesagt: Wir haben<br />

immer das Kind im Auge. Egal, ob es 4 oder<br />

40 Jahre alt sind.<br />

Padda (lacht): Das stimmt ja auch. Ich glaube,<br />

wer mit Legosteinen aufgewachsen ist, der<br />

wird immer Spaß an ihnen haben. Für viele<br />

Erwachsene kommt die Kindheit zurück,<br />

wenn sie heute mit ihren eigenen Kindern<br />

spielen oder mit Lego „Harry Potter“ oder<br />

„Star Wars“ neu erleben – Welten, die sie ja<br />

aus dem Kino kennen. Die Faszinati<strong>on</strong>, die<br />

Legosteine ausüben, lässt einen nie mehr<br />

los. In unserer Zentrale in Billund steht auf<br />

jedem K<strong>on</strong>ferenztisch eine Schale mit bunten<br />

Bausteinen. Kaum haben sich die Leute<br />

hingesetzt, fangen sie an zu bauen. Das ist<br />

sch<strong>on</strong> fast Magie.<br />

RB: Vor knapp zehn Jahren schien es mit dem<br />

Zauber vorbei zu sei. Die LEGO Gruppe stand<br />

am Abgrund.<br />

Padda: Eine schlimme Zeit. Wir hatten unsere<br />

eigene Finanzkrise: zu schnelles Wachstum,<br />

zu wenig Profit, zu hohe Schulden. Mit abnehmender<br />

Begeisterung für das Produkt hatte<br />

das allerdings wenig zu tun. Wäre das so<br />

gewesen, gäbe es uns heute nicht mehr.<br />

RB: Wie k<strong>on</strong>nte ein solch erfolgreiches<br />

Unternehmen plötzlich so viel Geld verlieren?<br />

Padda: Die LEGO Gruppe hatte die Orientierung<br />

verloren. Aus Spielzeug sollte Lifestyle<br />

werden: mit eigenen Erlebnisparks, eigener<br />

Lego-Kleidung, eigenen Lego-Uhren oder<br />

eigenen Videospielen. Diversifikati<strong>on</strong> war<br />

damals zwingend, keine Frage. Die Richtung<br />

stimmte nur nicht. Dazu kam die allgemeine<br />

Schwäche der klassischen Spielzeugindustrie,<br />

ausgelöst durch Billignachahmer, Hightech-<br />

Schnickschnack im Kinderzimmer und fallende<br />

Geburtenraten. Das war alles ein bisschen<br />

viel auf einmal.<br />

RB: Mancher glaubt, ihre gesamte Lieferkette<br />

habe nicht gestimmt. Sie hätten,<br />

so der Vorwurf, den Anschluss an große<br />

Warenhausketten verpasst, den Kundenservice<br />

vernachlässigt, Lieferengpässe hingenommen<br />

und Ihre wichtigste Kundschaft,<br />

Jungen im Alter v<strong>on</strong> vier bis neun Jahren,<br />

vergrault, indem Sie auf Mädchen als Zielgruppe<br />

setzten. Und: Sie haben noch zu einem<br />

Zeitpunkt viel Geld in den Markenaufbau<br />

gesteckt, als praktisch sch<strong>on</strong> jedes Kind<br />

LEGO buchstabieren k<strong>on</strong>nte.<br />

Padda: Lego war damals ein sehr undiszipliniertes<br />

Unternehmen. Undiszipliniert in<br />

dem Sinn, dass wir zwar über ein breites<br />

Produkti<strong>on</strong>s- und Vertriebsnetz verfügten,<br />

aber keinen soliden Geschäftsprozess<br />

hatten, um das Ganze sauber und effizient<br />

zu steuern. Wir waren arrogant, haben nicht<br />

auf unsere Kunden gehört. Wir dachten,<br />

„<strong>on</strong>ly the sky is the limit“, also alles sei<br />

möglich. Egal, ob wir gerade dabei waren,<br />

unsere ganze Energie in einen neuen Markt<br />

wie die USA zu stecken: Wenn jemand<br />

30.000 blaue Steine für was anderes brauchte,<br />

wurde das eben zuerst gemacht. Und,<br />

und, und ... Wenn es nicht klappte, war es<br />

eben Pech, wenn doch, reines Glück.<br />

Keine K<strong>on</strong>trolle. Nichts. Nur Chaos.<br />

RB: 2010 hat die LEGO Gruppe im Vergleich<br />

zum Vorjahr den Umsatz um gut 37 Prozent<br />

erhöht. Der Nettogewinn stieg v<strong>on</strong> rund<br />

2,2 Milliarden Kr<strong>on</strong>en auf fast 3,7 Milliarden<br />

Kr<strong>on</strong>en oder knapp eine halbe Milliarde Euro.<br />

Das ist eine Steigerung um annähernd<br />

70 Prozent. Der Weltmarktanteil nahm<br />

v<strong>on</strong> 4,8 Prozent auf 5,9 Prozent zu. Was ist<br />

passiert?<br />

Padda: Sehr viel, aber eigentlich nur eines:<br />

„back to basics“, insbes<strong>on</strong>dere in der Produktentwicklung

g How<br />

RB: Ist die LEGO Gruppe ein anderes Unternehmen<br />

als vor zehn Jahren?<br />

Padda: Oh, ja. Vor zehn Jahren war die LEGO<br />

Gruppe eine Kombinati<strong>on</strong> aus mangelnder<br />

Disziplin, einer unterbrochenen Lieferkette<br />

und dem Nichtwissen um die eigenen Stärken.<br />

Heute haben wir eine genaue Vorstellung<br />

dav<strong>on</strong>, was wir können und was nicht. Der<br />

Geschäftsprozess ist anspruchsvoll und<br />

transparent; wir werden ständig besser. Es<br />

zählt nicht mehr, wie gut man mit jemandem<br />

befreundet ist, um beliefert zu werden,<br />

s<strong>on</strong>dern nur noch unsere Absatz- und<br />

Arbeitsprozesse. Die Fertigung ist eins unserer<br />

Kerngeschäfte. Wir haben unsere Lekti<strong>on</strong><br />

gelernt. Sie war teuer und sie war schmerzhaft,<br />

sehr schmerzhaft sogar. Aber man sieht,<br />

was am Ende dabei herauskommt.<br />

RB: Es gilt nur noch, was der Kunde will?<br />

Padda: Ja und nein. Der Kunde ist das Blut,<br />

das durch unsere Venen fließt, aber wir brauchen<br />

auch Sauerstoff. Und der Sauerstoff<br />

kommt aus der Erkenntnis unserer Stärken,<br />

der Stärken der LEGO Produkte – unserem<br />

„system in play“. Wir sind der Lieferant der<br />

Wünsche.<br />

RB: Wie managen Sie Wachstum in der<br />

Lieferkette?<br />

Padda: Durch die Art und Weise, wie wir unser<br />

Produkte designen. Wir operieren wie ein<br />

großer Autohersteller: Je größer die Zahl der<br />

Gleichteile in unterschiedlichen Modellen,<br />

umso niedriger die Kosten. Genauso ist<br />

es bei uns. Sehr viele der Teile in unseren<br />

Themenwelten sind identisch. Es ist für uns<br />

eine regelrechte „Glaubensfrage“, so wenig<br />

Abweichung wie möglich zu erreichen und<br />

diese Identität zu erhalten. Damit können<br />

wir auch viel schneller auf Kundenwünsche<br />

reagieren. Wir denken in Szenarien, nicht in<br />

Zielen. Wir sagen unseren Vertriebsleuten<br />

nicht, ihr müsst das und das erreichen. Nein,<br />

wir fragen sie, was das Maximum und das<br />

Minimum dessen ist, was man erreichen<br />

kann. Wir bewegen uns zwischen Opti<strong>on</strong>en<br />

und Möglichkeiten – und entscheiden dann,<br />

ob wir unsere Kapazitäten ausbauen oder<br />

eben nicht. Die Bet<strong>on</strong>ung liegt dabei auf wir.<br />

Wir sind ein Team, ein ganz großes. Dieser<br />

Teamgeist ermöglicht es uns, zwischen den<br />

verschiedenen Entwicklungs- und Fertigungskapazitäten<br />

und – fähigkeiten auszugleichen,<br />

um kundenorientiert zu arbeiten und<br />

unseren Kunden ein einzigartiges und sinnvolles<br />

Spielerlebnis anzubieten.<br />

RB: Wie würden sie Ihr Fertigungsnetzwerk<br />

charakterisieren?<br />

Padda: Es gibt eine klare Struktur: Herstellung,<br />

Verpackung, Outsourcing.<br />

RB: Herstellung bedeutet für Sie in erster Linie<br />

ROLAND BERGER STRATEGY CONSULTANTS<br />

„<br />

Niemand<br />

kann LEGO-Steine<br />

besser und günstiger<br />

herstellen als<br />

wir selbst<br />

„<br />

Spritzguss. Was ist so außergewöhnlich daran,<br />

dass es zum Kern Ihrer Aktivitäten gehört?<br />

Padda: Um Ihnen eine Vorstellung zu geben:<br />

Allein die Farbtreue bei der gewaltigen Masse<br />

an Teilen, die wir produzieren, ist eine Kunst.<br />

Wir wollen die Besten auf der Welt sein.<br />

Es gibt niemand anders, der das macht, was<br />

wir machen, der mehr Maschinen dafür hat<br />

und der mehr Teile herstellt als wir. Es ist<br />

unsere, wenn man so sagen kann, m<strong>on</strong>eymaking<br />

logic.<br />

RB: Der Beste muss nicht der Billigste sein.<br />

Padda: Aber der Effizienteste. Wenn ich etwas<br />

im Leben gelernt habe, dann dies: Entdecke<br />

deine Fähigkeiten und beschütze sie. Apple<br />

hat die Fähigkeit entdeckt, schöne Dinge, die<br />

man eigentlich nicht braucht, scheinbar unverzichtbar<br />

zu machen. Sie stellen nichts selbst<br />

her. Sie verlassen sich auf andere, die diese<br />

Fähigkeiten haben. Wir dagegen haben die<br />

Fähigkeit, LEGO-Steine besser und günstiger<br />

zu produzieren als alle anderen. Mit Spritzguss<br />

ist ja nicht nur der Vorgang an sich gemeint.<br />

Es ist das ganze System, das uns unverwechselbar<br />

macht: die Menschen, ihre Ausbildung,<br />

ihre Motivati<strong>on</strong>, die Maschinen, die Teile, die<br />

Wartung, die Hallen, das Material, einfach<br />

alles. Niemand ist besser als wir selbst.<br />

RB: Und das gilt auch für die Verpackung?<br />

Padda: Ein hochkomplexer Prozess: Wie kommen<br />

die richtigen Teile in der richtigen Anzahl<br />

in der richtigen Reihenfolge in den richtigen<br />

Kart<strong>on</strong>, den Sie bei Ihrem Spielzeughändler<br />

im Regal stehen sehen. Auch da, glaube ich,<br />

macht keiner uns etwas vor.<br />

RB: Haben Sie jemals etwas vermisst?<br />

Padda: Ja, einmal. Ich baute mit der Familie

think: act BUSINESS <strong>Manufacturing</strong> 17<br />

zu Weihnachten das Taj Mahal. Etwas fehlte.<br />

Ich rief den verantwortlichen Manager an und<br />

beschwerte mich. Der verstand die Welt nicht<br />

mehr. Etwas später entdeckte ich das Teil. Es<br />

lag versteckt bei uns zuhause in einer Ecke im<br />

Esszimmer. Peinlich. Ich habe mich sofort bei<br />

meinen Kollegen entschuldigt.<br />

RB: Sch<strong>on</strong> mal einen kaputten Stein gesehen?<br />

Padda Ja, aber nur in unserem Testlabor.<br />

Für uns bedeutet die Sicherheit des Kindes<br />

alles. Alles was zählt, ist das Material und<br />

die K<strong>on</strong>strukti<strong>on</strong> unseres Produkts. Dafür<br />

geben unsere Kunden auch gerne mehr Geld<br />

aus – und das bes<strong>on</strong>ders in einer Zeit, die den<br />

Menschen viel abverlangt.<br />

RB: Wenn die Bausteine unverwüstlich sind,<br />

müsste der Markt bald zu Ende sein. Kinder<br />

spielen mit den Steinen ihrer Eltern und<br />

Großväter. Das müsste Sie doch eigentlich<br />

beunruhigen.<br />

Padda: Ganz im Gegenteil. Die jüngsten<br />

Zahlen deuten in eine ganz andere Richtung.<br />

In diesem Jahr produzieren wir 25 Milliarden<br />

Bausteine ...<br />

RB: ... jemand hat einmal ausgerechnet,<br />

jeder Mensch auf der Erde besitzt im Schnitt<br />

52 dav<strong>on</strong> ...<br />

Padda (lacht): ... ich hätte eher die<br />

Vermutung, man steht knietief darin. Und<br />

mittlerweile sind es im Schnitt übrigens 70.<br />

RB: Sie haben Jobs gestrichen und die<br />

Produkti<strong>on</strong> ausgelagert – aber diese Entscheidung<br />

schnell wieder zurückgenommen.<br />

Warum?<br />

Padda: Das waren zwei Schritte nacheinander.<br />

Wir haben 2004 Fabriken aus Ländern<br />

mit hohen Lohnkosten wie Dänemark und<br />

der Schweiz nach Ungarn, Tschechien und<br />

Mexiko verlagert, das war richtig. Aber es war<br />

ein Fehler, ein anderes Unternehmen für uns<br />

produzieren zu lassen. Wie gesagt: Niemand<br />

kann LEGO-Steine besser und günstiger herstellen<br />

als wir selbst.<br />

RB: Sogar in einem Hochlohnland wie<br />

Dänemark?<br />

Padda: Sogar dort. Unsere Beschäftigten in<br />

Billund sind zwar teurer, aber das machen sie<br />

durch eine höhere Effizienz wieder wett.<br />

RB: Was haben die anderen falsch gemacht?<br />

Padda: Unsere Geschäftsmodelle waren nicht<br />

kompatibel. Unsere Outsourcing-Partner<br />

haben viele große Fähigkeiten, wir haben viel<br />

v<strong>on</strong> ihnen gelernt. Wie gesagt, unterschieden<br />

sich leider unsere Wege der Geschäftsführung<br />

ganz erheblich v<strong>on</strong>einander.<br />

RB: Dass der Spritzguss eine Ihrer Kernfähigkeiten<br />

ist, kann Ihnen 2004 noch nicht aufgefallen<br />

sein. S<strong>on</strong>st hätte Sie die Produkti<strong>on</strong><br />

nicht ausgelagert.<br />

Padda: Geahnt haben wir es sch<strong>on</strong>, nur hatten<br />

wir die Befürchtung, dass, wenn wir mit der<br />

Nachfrage nicht nachkommen, unsere ganze<br />

Lieferkette kaputtgeht. Wir hatten zum damaligen<br />

Zeitpunkt keine wirklich Strategie, s<strong>on</strong>dern<br />

einen Akti<strong>on</strong>splan, um das Unternehmen<br />

aus einer kritischen Situati<strong>on</strong> zu befreien. Der<br />

Fokus lag damals ganz klar darauf, die Marke<br />

zu schützen. Also haben wir nach Partnern<br />

Ausschau gehalten, die auf Herstellung<br />

spezialisiert sind. Doch nach den ersten

g how<br />

ROLAnD BERGER StratEgy CONSULtaNtS<br />

Erfahrungen haben wir schnell verstanden,<br />

dass wir das familiensilber verkauft<br />

hatten. Wir mussten es so schnell wie möglich<br />

wieder zurückholen. Das ist uns dann ja auch<br />

gelungen. Und das Schönste war: Wir sind<br />

wieder gewachsen, obwohl das eigentlich gar<br />

nicht geplant war.<br />

rB: War das eine schwierige Entscheidung?<br />

Padda: Kann man so sagen. Ich erinnere<br />

mich noch gut an das Board-meeting in<br />

Kopenhagen. Was immer wir uns auch kritisch<br />

anschauten, alles lief in die falsche richtung:<br />

Kosten, Kommunikati<strong>on</strong>, Verlässlichkeit.<br />

Da war allen bald klar: So geht das nicht weiter.<br />

rB: Sie hätten andere, bessere Partner finden<br />

können.<br />

Padda: So? Wir haben uns viele angeschaut.<br />

aber was wir vergessen hatten, war: mit der<br />

Produkti<strong>on</strong> unserer Steine lässt sich geld verdienen,<br />

wenn wir es richtig machen.<br />

Pro Jahr sind 60 bis 70 Prozent unserer Produkte<br />

neu. Je effizienter wir unsere maschinen<br />

einsetzen, je schneller wir auf die märkte und<br />

die Kundenwünsche reagieren und je mehr<br />

Qualität wir abliefern können, umso größer<br />

die Wahrscheinlichkeit, dass sich das auch<br />

auszahlt. Engineering ist unsere Kernfähigkeit<br />

und ein geheimnis unseres Erfolgs.<br />

rB: Schließen Sie Outsourcing heute grundsätzlich<br />

aus?<br />

Padda: grundsätzlich nicht. Wir würden<br />

niemals auf die Idee kommen, die Elektr<strong>on</strong>ikteile<br />

unserer Bausätze selbst herzustellen.<br />

Das lassen wir lieber andere machen.<br />

Die können das besser. aber Spritzguss?<br />

Kann ich mir nicht mehr vorstellen. Das würde<br />

das LEgO geschäft ruinieren. Wir haben<br />

gelernt, was unsere fähigkeiten sind und wie<br />

man damit geld verdienen kann. man muss<br />

verstehen, wer man selbst ist.<br />

rB: Wie viel anteil hat die fertigung am<br />

Erfolg der LEgO gruppe?<br />

Padda: Ich würde sagen: 50 Prozent.<br />

rB: für viele andere Unternehmen bedeutetfertigung<br />

schlichtweg Kosten. Ist die K<strong>on</strong>zentrati<strong>on</strong><br />

auf die herstellung heute überhaupt<br />

noch zeitgemäß, bes<strong>on</strong>ders in den hochentwickelten<br />

Industrieregi<strong>on</strong>en?<br />

Padda: Darauf gibt es keine richtige oder<br />

falsche antwort. Jeder muss sein geschäft<br />

kennen. Warum hat sich beispielsweise zara ...<br />

rB: ... der spanische textilk<strong>on</strong>zern ...<br />

Padda: ... dazu entschlossen, auch an den<br />

vermeintlich teuren Standorten zu produzieren?<br />

Weil sie mit immer neuen Kollekti<strong>on</strong>en<br />

möglichst schnell bei den Kunden sein wollen.<br />

Das geht voll auf. auch für uns wäre es leicht,<br />

eine Produkti<strong>on</strong> in China aufzubauen. China<br />

ist schließlich die Werkbank der internati<strong>on</strong>alen<br />

Spielzeugindustrie. machen wir aber nicht.<br />

Wir wollen nah am Kunden sein, will<br />

heißen: Die LEgO-Vertriebszentren<br />

in Dallas und Prag sind so<br />

gewählt, dass ihre jeweilige<br />

Distanz zur<br />

Produkti<strong>on</strong><br />

24 Stunden<br />

Lieferzeit nicht<br />

übersteigt.<br />

rB: Es hat den<br />

anschein,<br />

als würden<br />

mehr und<br />

mehr Unternehmen<br />

vor<br />

allem aus der<br />

mittelständischen<br />

Industrie ihre Produkti<strong>on</strong>en<br />

aus China nach Europa zurückholen.<br />

Ein trend?<br />

Padda: Ich denke ja. Es gibt inzwischen viele<br />

Unternehmen in Europa, die denken<br />

wie wir: fertigung ist keine frage der geografie,<br />

s<strong>on</strong>dern der Dienstleistung.<br />

Sie erkennen, das China sehr weit weg ist<br />

und längst nicht mehr so billig, wie man<br />

glauben könnte. zwar sind die faktorkosten<br />

bes<strong>on</strong>ders im Vergleich zum Westen Europas<br />

noch deutlich günstiger. aber die Schere<br />

schließt sich. Dies trifft zum teil auch für<br />

die Produkti<strong>on</strong>sländer in mittel- und Osteuropa<br />

zu. Da stellt sich die frage, ob solche<br />

Investiti<strong>on</strong>en überhaupt noch sinnvoll sind<br />

und nicht vielmehr die Entscheidung<br />

naheliegt, näher an die hauptmärkte heranzurücken.<br />

rB: Wie stark wird sich die fertigung in<br />

zukunft verändern?<br />

Padda: Die 3D-technologie könnte alles<br />

verändern.<br />

rB: Sie meinen damit die fähigkeit v<strong>on</strong><br />

maschinen, am Computer erstellte modelle<br />

in dreidimensi<strong>on</strong>ale, anschaubare und anfassbare<br />

gegenständen zu verwandeln.<br />

Padda: Wir haben damit erste Erfahrungen<br />

gemacht, die unsere bisherigen Leistungen<br />

in den Schatten stellen.<br />

rB: Das britische Wirtschaftsmagazin<br />

„Ec<strong>on</strong>omist“ verbindet mit dem Begriff „3D-<br />

Printing“ eine neue industrielle revoluti<strong>on</strong> –<br />

vergleichbar mit dem aufkommen der<br />

ersten fabriken.<br />

Padda: Ich bin mit solchen Vergleichen immer<br />

ein wenig vorsichtig. aber ich will nicht ver-

think: act BUSINESS <strong>Manufacturing</strong> 19<br />

„<br />

Wir haben<br />

gelernt was unsere<br />

Fähigkeiten sind, und<br />

wie man damit Geld<br />

verdienen kann<br />

„<br />

kennen, dass diese Technologie einen<br />

immensen Forschritt bedeuten kann.<br />

RB: Früher wurden dreidimensi<strong>on</strong>ale Computermodelle<br />

als Vorlage für die klassische<br />

industrielle Produkti<strong>on</strong> genutzt. Heute wird<br />

der Computer selbst zur Maschine.<br />

Wenn praktisch jeder seine Produkte am<br />

Computer selbst entwickeln und fertigen<br />

lassen kann, wozu braucht man dann<br />

noch Fabriken?<br />

Padda: Ich glaube, darüber nachzudenken,<br />

ist noch ein wenig verfrüht. Allerdings<br />

kann 3D-Printing dazu beitragen, den<br />

K<strong>on</strong>flikt zwischen sogenannten Billig- und<br />

Hochlohnländern zu entschärfen.<br />

Europa kann profitieren.<br />

RB: Viele sehen auch eine Gefahr:<br />

Das Kopieren v<strong>on</strong> Produkten wird deutlich<br />

einfacher. Gibt es LEGO Steine bald aus<br />

jedem Computer?<br />

Padda: Ja, prinzipiell kann jeder einen Stein<br />

herstellen. Im Augenblick haben wir aber<br />

sowohl eine Skalenvorteil als auch das<br />

bessere Geschäftsverfahren. Also ja, es<br />

gibt eine gewisse Gefahr, aber die Arbeit,<br />

mit der wir die Prozesse bei LEGO optimiert<br />

haben, sichert uns einen enormen<br />

Wettbewerbsvorteil. Ein Unternehmen<br />

muss seine Kernkompetenzen erkennen<br />

und ausbauen, ja, regelrecht in sie „überinvestieren“.<br />

Wir sehen bei LEGO die Produkti<strong>on</strong><br />

als eine der Fähigkeiten, die uns den<br />

entscheidenden Wettbewerbsvorteil<br />

gegenüber der K<strong>on</strong>kurrenz verschafft.<br />

Und deshalb werden wir in diesen Bereich<br />

weiter investieren.<br />

LEG GODT – SPIEL GUT! Lego, nach Mattel (USA), Namco-Bandei (Japan) und der<br />

US-Firma Hasbroderzeit die Nummer vier auf dem Weltspielzeugmarkt, verkaufte im vergangenen<br />

Jahr Bausteine, Figuren und Zubehör für rund 16 Milliarden Kr<strong>on</strong>en (2,15 Milliarden Euro),<br />

das waren 37 Prozent mehr als im Jahr zuvor. Vor allem in den USA, in Großbritannien, in<br />

Russland und in Osteuropa sorgten Kinder, Eltern und Großeltern für kräftige Umsatzzuwächse.<br />

Auch im übrigen Europa, wo bereits die meisten Lego-Klötzchen in den Kinderzimmern verbaut<br />

werden, legte Lego zweistellig zu. Firmensitz ist Billund in Dänemark.<br />

DAS UNTERNEHMEN wurde 1932 vom dänischen Tischlermeister Ole Kirk Christiansen<br />

gegründet – einer Firma, die ursprünglich auf Holzspielzeug spezialisiert war. Der Name „Lego“<br />

steht als Abkürzung für „leg godt“, zu deutsch „spiel gut“. 1949 entstanden die ersten Lego-<br />

Steine, neun Jahre später kamen die ersten Bauklötze auf den Markt, wie es sie noch heute<br />

gibt. Nach Jahren des Aufstiegs drohte in den Jahren 2003 und 2004 der Untergang. Das<br />

Unternehmen ging durch eine schwere Krise. Das Rezept: K<strong>on</strong>zentrati<strong>on</strong> auf das Kerngeschäft.<br />

Eigentümer ist heute der Däne Kjeld Kirk Christiansen,<br />

ein Enkel des Firmengründers. Lego wird in rund 130<br />

Ländern der Erde vertrieben.<br />

DEN LEGO-STEIN gibt es etwa in 2.400 verschiedenen<br />

Formen. In diesem Jahr werden rund 25<br />

Milliarden Stück hergestellt. Auch ist Lego der<br />

weltweit größte Reifenproduzent – mit<br />

306 Milli<strong>on</strong>en Reifen pro Jahr.<br />

Schätzungsweise 4 Billi<strong>on</strong>en<br />

Lego-Figuren stellen die<br />

weltweit größte „Bevölkerungsgruppe“.<br />

Zweimal<br />

wurde der Lego-Stein<br />

als „Spielzeug des Jahrhunderts“<br />

prämiert.<br />

Die Missi<strong>on</strong>: Kinder anzuregen,<br />

ihr kreatives<br />

Potenzial auszuschöpfen.<br />

Die Visi<strong>on</strong>: Entwicklung des<br />

Spielzeugs der Zukunft.<br />

Spielzeug des Jahrhunderts:<br />

LEGO hat sich zurückgekämpft

g How<br />

ROLAND BERGER STRATEGY CONSULTANTS<br />

Viel Freund, viel Ehr<br />

Früher K<strong>on</strong>kurrenten, jetzt Partner. Automobilhersteller schlieSSen<br />

sich zu neuen Allianzen zusammen. Sie wollen die Kosten für den Aufbruch<br />

ins neue Elektro-Zeitalter nicht mehr allein zahlen.<br />

Am 13. April 2011 war es soweit:<br />

Daimler und der weltgrößte Automobilzulieferer<br />

Bosch schließen<br />

sich zusammen. Ein Gemeinschaftsunternehmen,<br />

an dem beide Partner<br />

zu je 50 Prozent beteiligt sind, soll<br />

Elektromotoren für den europäischen<br />

Markt bauen, und zwar in Stuttgart und<br />

Hildesheim. Für den Anfang hat Daimler<br />

die Exklusivrechte, später kann Bosch<br />

die Antriebe an andere Automobilhersteller<br />

verkaufen. Favorit ist die französischjapanische<br />

Allianz Renault/Nissan. Daimler<br />

ist an beiden Unternehmen zu je 3,1 Prozent<br />

beteiligt. Im Gegenzug stieg die französisch-japanische<br />

Allianz mit dem gleichen

think: act BUSINESS <strong>Manufacturing</strong> 21<br />

Prozentsatz bei Daimler ein. Renault selbst<br />

hält rund 44 Prozent an Nissan. Im aufkommenden<br />

Elektrozeitalter bekommt nicht<br />

nur Mobilität eine neue Bedeutung. Auch<br />

die Hersteller erfinden sich neu. Das hat<br />

wirtschaftliche Gründe. Die Vielfalt an<br />

k<strong>on</strong>venti<strong>on</strong>ellen und alternativen Antriebsk<strong>on</strong>zepten<br />

steigt stetig – Hersteller sind<br />

gezwungen, einerseits das neue Elektro-<br />

Zeitalter einzuläuten, andererseits für<br />

eine lange Übergangszeit ihre herkömmlichen<br />

Verbrennungsmotoren zu verbessern.<br />

Diesen Kraftakt kann ein einzelner Hersteller<br />

kaum noch allein stemmen, zu kostspielig<br />

wird die Entwicklung. Partner<br />

können sich dagegen die Kosten teilen.<br />

Die Synergien mit Daimler haben für<br />

Renault-Nissan-Chef Carlos Ghosn einen<br />

Nettowert v<strong>on</strong> mindestens zwei Milliarden<br />

Euro. Für Dieter Zetsche liegt das angestrebte<br />

Einsparpotenzial in ähnlicher Höhe.<br />

Der K<strong>on</strong>kurrenzdruck im Automobilbau<br />

ist brutal. Im harten Verdrängungswettbewerb<br />

sind die Akteure fleißig auf Brautschau.<br />

Volkswagen paktiert mit Suzuki und<br />

Porsche, Fiat mit Chrysler, Toyota mit Mazda<br />

und BMW mit Peugeot. Daimler verbindet<br />

eine zusätzliche Allianz mit dem chinesischen<br />

Batterie- und Autohersteller „Build<br />

Your Dreams“ (BYD) zur Produkti<strong>on</strong> eines<br />

Elektroautos für China. 2013 soll es an den<br />

Start gehen. Daneben sind die Stuttgarter<br />

mit zehn Prozent am US-Elektroautobauer<br />

Tesla beteiligt.<br />

Die Allianz mit Renault-Nissan ist ein<br />

Wagnis. Nicht nur die Ehe mit Chrysler ging<br />

in die Brüche. Auch die Zusammenarbeit<br />

mit Mitsubishi in Japan scheiterte. Gut 7<br />

Milliarden Euro Gewinn räumte Daimler<br />

2010 ab, nach 2,6 Milliarden Euro Verlust<br />

im Jahr zuvor. Ausruhen kann sich das<br />

Management trotzdem nicht, warnt Zetsche<br />

eindringlich. Um langfristig k<strong>on</strong>kurrenzfähig<br />

zu bleiben, „muss die Premiummarke<br />

Mercedes modernste Technologie in bester<br />

Qualität anbieten und die Produkti<strong>on</strong>skosten<br />

gleichzeitig niedrig halten. Kooperati<strong>on</strong>en<br />

und Produkti<strong>on</strong>sverlagerungen sind zwei<br />

Voraussetzungen dafür.“ 2010 haben deutsche<br />

Automobilhersteller erstmals mehr<br />

Autos im Ausland hergestellt als zuhause.<br />

Einerseits elektrisiert v<strong>on</strong> den Megamärkten<br />

Asiens, andererseits getrieben v<strong>on</strong> einem<br />

grundlegenden Technologiewandel verändert<br />

sich die Industrie völlig. Die Präsenz in den<br />

Wachstumsmärkten zwingt zu strategischen<br />

Allianzen und Kooperati<strong>on</strong>en – der Druck<br />

wächst, Produkti<strong>on</strong>en in andere Länder<br />

zu verlagern und weltweite Netzwerke aufzubauen.<br />

Lange ging die Reise der Produkti<strong>on</strong>splaner<br />

in hoch entwickelten Industrienati<strong>on</strong>en nur<br />

in eine Richtung: nach Osten. Doch mit der<br />

fortschreitenden Globalisierung macht sich<br />

eine neue Bewegung bemerkbar. Sie beschäftigt<br />

sich mit der Frage, wie die Wertschöpfung<br />

globaler Produkti<strong>on</strong>snetzwerke so verteilt<br />

werden kann, dass einerseits die Kostenvorteile<br />

v<strong>on</strong> Niedriglohnländern und andererseits<br />

die Innovati<strong>on</strong>skraft v<strong>on</strong> Hochlohnländern<br />

optimal genutzt werden können. Firmen mit<br />

global ausgelegter Produkti<strong>on</strong> sind auf Wachstumskurs.<br />

Ihre Mittel: ganzheitliche Markterschließung,<br />

höhere Absatzzahlen und erweiterte<br />

Produktvielfalt.<br />

Globale Produkti<strong>on</strong> und verteilte<br />

Produkti<strong>on</strong>snetzwerke sind für<br />

Daimler die „Determinante des<br />

Erfolgs“. Die Produkti<strong>on</strong>snetzwerke<br />

sind die Antwort auf steigende Anforderungen<br />

globaler Märkte: weltweite<br />

Präsenz bei hoher Innovati<strong>on</strong>s- und logistischer<br />

Leistungsfähigkeit. Arbeiten Unternehmen<br />

bei der vertikalen Kooperati<strong>on</strong> mit<br />

Lieferanten zusammen, kooperieren sie<br />

bei horiz<strong>on</strong>talen Allianzen auf Augenhöhe.<br />

Produkti<strong>on</strong>snetzwerke bieten jedem Teilnehmer<br />

die Chance, sich weiterhin vor<br />

allem auf die eigenen Kernkompetenzen<br />

zu k<strong>on</strong>zentrieren.<br />

Die Vorteile liegen auf der Hand: Netzwerke<br />

oder strategische Allianzen sollen<br />

den Zugang zu Märkten und Innovati<strong>on</strong>en<br />

erleichtern. Sie schaffen Synergieeffekte<br />

durch eine Verbindung individueller Stärken,<br />

die Ergänzung des Angebots, durch kritische<br />

Größen in Beschaffung, Produkti<strong>on</strong><br />

oder Absatz. Komp<strong>on</strong>entenhersteller<br />

werden zu Systemanbietern, Produzenten<br />

v<strong>on</strong> Standardprodukten erreichen schnell<br />

Größenvorteile. Die Produkti<strong>on</strong>skapazitäten<br />

wachsen, ohne dass die Unternehmen<br />

selbst wachsen müssen. Schließlich:<br />

Entwicklungszeiten werden durch den Austausch<br />

v<strong>on</strong> Wissen kürzer – und billiger.<br />

Die Aufwendungen für Forschung und Entwicklung<br />

sind inzwischen enorm. Selbst<br />

starke Unternehmen fürchten die Risiken.<br />

Beispiel BMW: 2013 geht es los. Dann<br />

steht der i3 am Start, der bisher unter der<br />

Bezeichnung „Megacity Vehicle“ firmierte.<br />

Es ist das erste reine Elektrofahrzeug aus<br />

dem Haus BMW. Kennzeichen: Elektroantrieb<br />

im Heck, Platz für vier Erwachsene,<br />

das Design wie v<strong>on</strong> Batman, gemacht für<br />

die Megacities dieser Welt. Später kommt<br />

der i8 hinzu, ein Hybrid-Sportwagen mit<br />

Plug-in-Technik. Rund 400 Milli<strong>on</strong>en Euro<br />

nimmt BMW dafür in die Hand, erst einmal.<br />

Die Produkti<strong>on</strong>skette reicht vom US-Bundesstaat<br />

Washingt<strong>on</strong> über Wackersdorf und<br />

Landshut bis nach Leipzig, wo bei i-Modell<br />

gebaut wird. 800 zusätzliche Arbeitsplätze<br />

sollen entstehen.<br />

„Für die Automobilindustrie bricht ein<br />

neues Zeitalter individueller Mobilität an“,<br />

schwärmt BMW-Vertriebsvorstand Ian<br />

Roberts<strong>on</strong>. Alleine geht der K<strong>on</strong>zern dabei<br />

nicht voran. Bereits seit 2009 betreibt<br />

BMW mit der ehemaligen Hoechst-Tochter<br />

SGL Carb<strong>on</strong> eine Gemeinschaftsfirma zur<br />

Produkti<strong>on</strong> v<strong>on</strong> Leichtbaumaterialien.<br />

Die Quandt-Erbin Susanne Klatten ist<br />

an beiden Unternehmen maßgeblich beteiligt.<br />

Überraschend sicherte sich Volkswagen-Patriarch<br />

Ferdinand Piëch über<br />

Nacht 8,18 Prozent der SGL-Anteile, für<br />

die Süddeutsche Zeitung ein „bes<strong>on</strong>derer<br />

Fall v<strong>on</strong> K<strong>on</strong>zern-M<strong>on</strong>opoly“. Die K<strong>on</strong>kurrenz<br />

folgt auf dem Fuße. Daimler paktiert<br />

seit kurzem mit Toray Industries aus Tokio,<br />

dem weltweit größten Hersteller v<strong>on</strong><br />

Carb<strong>on</strong>fasern. Hauptsitz des deutschjapanischen<br />

Joint Ventures: Esslingen im<br />

Schwabenland. Audi, beim Leichtbau eher<br />

auf Aluminium fixiert und bei der kommen<br />

den Neuauflage der Leichtbau-Ik<strong>on</strong>e A 2<br />

auf Multimaterial-Karosserie-Kurs, ist mit<br />

dem Carb<strong>on</strong>zulieferer Voith verbandelt.

„<br />

g How<br />

Der Standort<br />

Deutschland ist und<br />

bleibt dabei das Herz<br />

unseres Produkti<strong>on</strong>sverbundes<br />

„<br />