Einführung - Lehrstuhl Mechanische Verfahrenstechnik

Einführung - Lehrstuhl Mechanische Verfahrenstechnik

Einführung - Lehrstuhl Mechanische Verfahrenstechnik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Folie 0.1<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

<strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> Wintersemester 2013/2014<br />

Prof. Dr.-Ing. habil. J. Tomas, 10-237, Tel.: 58 783, juergen.tomas@ovgu.de<br />

Unterlagen: http://www.mvt.ovgu.de/Lehre/Vorlesung+MVT.html, Folien, Vorlesungsskript, Seminaraufgaben,<br />

Lösungen und Praktikumsanleitungen<br />

Vorlesung: "<strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> (<strong>Einführung</strong> in die Partikeltechnologie)"<br />

Mo. 9:15 - 10:45 Uhr G 10 - 110<br />

Seminar: Do. 13:15 - 14:45 Uhr G 10 - 460<br />

Datum V/S Inhalt verantw.<br />

14.10. 2V <strong>Einführung</strong>/Dispersitätszustand Tomas<br />

17.10. 2S Partikelgrößenverteilungen<br />

Hintz<br />

21.10. 2V Partikelmeßtechnik<br />

Tomas<br />

24.10. 2S Partikelgrößenverteilungen<br />

Hintz<br />

28.10. 2V Grundlagen des Zerkleinerns<br />

Tomas<br />

31.10.* 2S Partikelcharakterisierung<br />

Hintz<br />

4.11. 2V Zerkleinerung<br />

Tomas<br />

7.11. 2S Zerkleinerung<br />

Müller<br />

11.11. 2V Partikeltrennprozesse<br />

Tomas<br />

14.11. 2S Trennfunktion<br />

Müller<br />

18.11. 2V Siebklassierung<br />

Tomas<br />

21.11. 2S Siebklassierung<br />

Müller<br />

25.11. 2V Partikelbewegung im Fluid<br />

Tomas<br />

28.11. 2S Partikelbewegung im Fluid<br />

Müller<br />

2.12. 2V Turbulente Stromklassierung<br />

Tomas<br />

5.12. 2S Turbulente Stromklassierung<br />

Müller<br />

9.12. 2V Trennmodelle der Stromklassierung Tomas<br />

12.12. 2S Trennmodelle der Stromklassierung Müller<br />

16.12. 2V Partikelwechselwirkungen/Haftkräfte Tomas<br />

19.12. 2S Partikelwechselwirkungen/Haftkräfte Müller<br />

6.1.* 2V Pulverfließeigenschaften<br />

Tomas<br />

9.1. 2S Pulverfließeigenschaften<br />

Müller<br />

13.1. 2V Silodimensionierung<br />

Tomas<br />

16.1. 2S Silodimensionierung<br />

Müller<br />

20.1. 2V Partikelagglomeration<br />

Tomas<br />

23.1. 2S Partikelagglomeration<br />

Müller<br />

27.1. 2V Partikelmischen<br />

Tomas<br />

30.1. 2S Partikelmischen<br />

Müller<br />

Schriftliche Prüfung a’ ≈ 120 min<br />

* Feiertag, wird verlegt<br />

Praktische Übungen: Partikelmesstechnik (Hintz), Zerkleinerung (Müller), Feinstklassierung (Schlinkert), Pulverfließeigenschaften<br />

(Kleinschmidt)<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.2<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Empfohlene und weiterführende Literatur zur Lehrveranstaltung <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong>:<br />

Verfasser/Herausg. Titel Verlag Jahr<br />

Schubert, H. Handbuch der <strong>Mechanische</strong>n <strong>Verfahrenstechnik</strong><br />

WILEY-VCH, Weinheim 2003<br />

Schubert, H. <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> Deutscher Verlag für Grundstoffindustrie,<br />

1990<br />

Leipzig<br />

Gotoh, K. Powder Technology Handbook Marcel Dekker Inc., New York 1997<br />

Löffler, F., Raasch, J. Grundlagen der <strong>Mechanische</strong>n Verfahrenstechnischweig<br />

Vieweg & Sohn Verlag, Braun-<br />

1992<br />

Schubert, H. Aufbereitung fester mineralischer Deutscher Verlag für Grundstoffindustrie,<br />

1989<br />

Rohstoffe, Bnd I<br />

Leipzig<br />

Schubert, H. Aufbereitung fester Stoffe, Bnd II: Deutscher Verlag für Grundstoffindustrie,<br />

1996<br />

Sortierprozesse<br />

Stuttgart<br />

Schubert, H. Aufbereitung fester mineralischer Deutscher Verlag für Grundstoffindustrie,<br />

1984<br />

Rohstoffe, Bnd III<br />

Leipzig<br />

Stiess, M. <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> – Springer Verlag, Berlin 2009<br />

Partikeltechnologie 1<br />

Stiess, M. <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> 2 Springer Verlag, Berlin 1994<br />

Höffl, K.<br />

Zerkleinerungs- und Klassier- AVS-Institut, Unterhaching 1987<br />

maschinen<br />

Pahl, M. H., Zerkleinerungstechnik<br />

Verl. TÜV Rheinland Köln / Fachbuchverlag<br />

1993<br />

Brundiek, H.<br />

Leipzig<br />

Buhrke, H., Kecke, Strömungsförderer F. Vieweg Verlag, Braunschweig 1989<br />

H.J., Richter, H.<br />

Löffler, F., Raasch, J. Staubabscheiden Georg Thieme Verlag, Stuttgart 1988<br />

Schulze, D., Pulver und Schüttgüter – Fließeigenschaften<br />

Springer Verlag, Berlin 2006<br />

und Handhabung<br />

Pahl, M. H., Ernst, Lagern, Fördern und Dosieren von Verl. TÜV Rheinland Köln / Fachbuchverlag<br />

1993<br />

R., Wilms, H. Schüttgütern<br />

Leipzig<br />

Dialer, K., Onken, U., Grundzüge der <strong>Verfahrenstechnik</strong> Carl Hanser Verlag, München 1986<br />

Leschonski, K. u.a. und Reaktionstechnik<br />

Grassmann, P. Physikalische Grundlagen der <strong>Verfahrenstechnik</strong><br />

Salle / Sauerländer Verlag, Aarau 1983<br />

Zogg, M.<br />

<strong>Einführung</strong> in die <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

B.G. Teubner, Stuttgart 1987<br />

Chemical Engineering Science<br />

Chemie-Ingenieur-Technik<br />

Chemische Technik<br />

Particle Characterization<br />

Powder Handling and Processing<br />

Powder Technology<br />

<strong>Verfahrenstechnik</strong><br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.3<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Inhalt:<br />

1. <strong>Einführung</strong>, Kennzeichnung disperser Stoffsysteme, Granulometrie, Partikelcharakterisierung, Partikelgrößenverteilungen,<br />

Mengenarten, statistische Momente, Verteilungskennwerte, Oberfläche, physikalische<br />

Partikelmessmethoden, Partikelform, Packungszustände<br />

2.1 Partikelherstellung durch Zerkleinerung, Prozessziele, Festkörperbindungen, Materialverhalten und<br />

Bruchmechanik, Rissbildung, Beanspruchungsarten, Mikroprozesse der Zerkleinerung,<br />

2.2 Bewertung und Kenngrößen des makroskopischen Prozesserfolges, Wirkprinzipien und Einsatzgebiete<br />

der Brecher und Mühlen, funktionelle Maschinenauslegung<br />

3.1 Trennung von Partikeln, mechanische Trennprozesse, Kennzeichnung des Trennerfolges durch die<br />

Trennfunktion, Bewertung der Trennschärfe<br />

3.2 Siebklassierung, Partikeldynamik, Wirkprinzipien und Einsatzgebiete von Siebmaschinen, funktionelle<br />

Maschinenauslegung<br />

4.1 Stromklassierung, Partikelbewegung im Fluid, Strömungs- und Feldkräfte, stationäre Partikelsinkgeschwindigkeit,<br />

4.2 <strong>Einführung</strong> in die Kennzeichnung turbulenter Strömungen, turbulente Partikeldiffusion, turbulente Gegenund<br />

Querstromklassierung der Partikel in Wasser und Luft,<br />

4.3 Trennmodelle, Wirkprinzipien und Einsatzgebiete turbulenter Gegenstrom- und Querstrom-Klassierapparate,<br />

Hydrozyklonauslegung, Gegenstrom- und Querstromwindsichter<br />

5. Verschaltung von Zerkleinerungs- und Klassierprozessen<br />

6.1 Transport und Lagerung von Partikelsystemen, Wechselwirkungen, molekulare Bindungen und mikromechanische<br />

Partikelhaftkräfte,<br />

6.2 Makroskopische Spannungszustände, Fließkennwerte, Meßmethoden, Fließverhalten kohäsiver Pulver,<br />

6.3 Probleme bei der praktischen Pulverhandhabung, Problemlösung mittels fließgerechter Auslegung von<br />

Massen- und Kernflusssilos (-trichtern)<br />

7. Partikelformulierung durch Agglomeration, Ziele der Agglomeration und physikalischen Produktgestaltung,<br />

Agglomeratfestigkeit, Wirkprinzipien und Einsatzgebiete von Pelletiermaschinen, Brikett-, Tablettenund<br />

Walzenpressen<br />

8. Vermischen von Partikeln, stochastische Homogenität, Mischkinetik, Wirkprinzipien und Einsatzgebiete<br />

von Feststoffmischern, Trommel- und Zwangsmischer, Durchströmbarkeit feiner Partikelpackungen und<br />

Homogenisierung in einer Wirbelschicht.<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.4<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Prüfungsschwerpunkte <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Wintersemester 2013/14<br />

1) Granulometrie:<br />

Zustandsbeschreibung disperser Stoffsysteme, physikalische Partikel- und Produkteigenschaften, was<br />

kennzeichnet die Partikelgröße? Verteilungsfunktion und Verteilungsdichte, zugehörige Partikelgrößenkennwerte,<br />

moderne Meßmethoden der Partikelgrößen- und Partikelformverteilungen, spezifische Oberfläche,<br />

Partikeldichte und deren Meßmethoden, Kennzeichnung des Packungszustandes;<br />

2) Zerkleinerung:<br />

Prozessziele der Zerkleinerung, Festkörperbindungen, Beanspruchungsarten, Rissausbreitung, Bruchvorgänge<br />

und Mikroprozesse, Prozessbewertung des Zerkleinerungserfolges, Mengenbilanzierung und<br />

Zerkleinerungskinetik; Aufbau, Wirkprinzipien, Prozessauslegung, Maschinenparameter und Einsatzgebiete<br />

ausgewählter Brecher und Mühlen (Kegel-, Walzen-, Prall- und Hammerbrecher, Prall-, Hammer-,<br />

Trommel-, Schwing- und Rührwerksmühlen);<br />

3) Siebklassierung:<br />

Wirkprinzipien und Einsatzgebiete der Sortier- und Klassierprozesse, Prozessbewertung mittels Trennfunktion<br />

und Trennschärfe, Kräfte bei der Siebung, Sieb- und Wurfkennziffer, Siebdurchgangswahrscheinlichkeit<br />

und -geschwindigkeit, Siebkinetik; Wirkprinzipien der Siebmaschinen und deren Trennbereiche;<br />

Aufbau, Wirkprinzipien, Prozessauslegung, Schwingungsparameter und Einsatzgebiete ausgewählter<br />

Siebmaschinen (Exzenterschwingsiebe, Kreiswuchtschwingsiebe und Stößelschwingsiebe);<br />

4) Stromklassierung:<br />

Partikelbewegung im Fluid, Partikelumströmung, stationäre Sinkgeschwindigkeit, Mikro- und Makroturbulenz,<br />

turbulente Partikeldiffusion, Prozessbewertung mittels Trennmodelle der turbulenten Querstrom-<br />

und Gegenstromklassierung, Einfluss der Turbulenz; Aufbau, Wirkprinzipien, Prozessauslegung,<br />

Apparate- und Maschinenparameter sowie Einsatzgebiete ausgewählter Klassierer (laminarer<br />

Querstromklassierer, Hydrozyklone, Windsichter, Zentrifugalradsichter);<br />

5) Verschaltung der Zerkleinerungs- u. Klassierprozesse, verfahrenstechnische Grundschaltungen, Kreisläufe,<br />

Zielgrößen, Bilanzierung, Variantenvergleiche u. Optimierung → nicht Gegenstand der mündlichen<br />

Prüfung!<br />

6) Silodimensionierung:<br />

Haftkräfte zwischen feinen Partikeln, Fliessorte und Fließkennwerte kohäsiver Schüttgüter anhand eines<br />

τ=f(σ)-Diagramms, Fließfähigkeit und Kompressibilität kohäsiver Pulver, Wirkprinzipien der Schergeräte,<br />

Methodik eines Scherversuches; Probleme, Vor- und Nachteile der Kern- und Massenflussbunker,<br />

Methodik der fließgerechten Auslegung eines Massenflussbunkers (Verfestigungsfunktionen und Auslegungsdiagramme);<br />

7) Mischen:<br />

Mischungszustände, stochastische Homogenität, Prozessbewertung mittels Mischgüte, Mischkinetik,<br />

Wirkprinzipien des Feststoffmischens, Makro- und Mikromischen, Durchströmung von Partikelschichten,<br />

Permeabilität und Wirbelverhalten; Aufbau, Wirkprinzipien, Prozessauslegung, Maschinenparameter<br />

sowie Einsatzgebiete ausgewählter Mischer (Trommel-, Zwangs-, Wirbelschichtmischer);<br />

8) Agglomeration:<br />

Prozessziele und Wirkprinzipien der Agglomeration, Partikelhaftkräfte, Agglomeratfestigkeit, Beanspruchungsarten<br />

und Messmethoden zur Bewertung der Produktqualität, Kompressibilität und Verpressbarkeit<br />

kohäsiver Pulver; Aufbau, Wirkprinzipien, Prozessauslegung, Maschinenparameter sowie<br />

Einsatzgebiete ausgewählter Maschinen (Pelletierteller und -trommel, Stempel- und Tablettenpresse,<br />

Walzenpresse).<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.5<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

0 Einleitung 3<br />

1 Kennzeichnung der Eigenschaften disperser Stoffsysteme 6<br />

1.1 Überblick über disperse Systeme.................................................... 6<br />

1.2 Partikelgrößenverteilungen und Kennwerte ................................... 6<br />

1.2.1 Partikelgrößenmerkmale ......................................................... 7<br />

1.2.2 Partikelgrößenverteilungen ..................................................... 9<br />

1.2.2.1 Partikelgrößenverteilungsfunktion und –verteilungsdichte10<br />

1.2.2.2 Analytische Partikelgrößenverteilungsfunktionen............ 14<br />

1.2.2.3 Statistische Momente........................................................ 18<br />

1.2.2.4 Umrechnung der Mengenarten der Verteilungsfunktionen20<br />

1.2.2.5 Kenngrößen der Partikelgrößenverteilungen .................... 22<br />

1.2.2.6 Multimodale Partikelgrößenverteilungen ......................... 24<br />

1.2.3 Messung von Partikelgrößenverteilungen ............................ 25<br />

1.2.3.1 Prüfsiebmethoden ............................................................. 25<br />

1.2.3.2 Sedimentations- und Stromklassiermethoden .................. 26<br />

1.2.3.3 Zählmethoden ................................................................... 28<br />

1.2.3.4 Abbildende Methoden - Bildverarbeitung ........................ 29<br />

1.2.3.5 Feldstörungen ................................................................... 29<br />

1.2.3.6 Laserlichtbeugung ............................................................ 30<br />

1.2.3.6.1 Laborgeräte 31<br />

1.2.3.6.2 In-Line-Geräte 31<br />

1.2.3.7 Streulichtmethoden (Photonenkorrelationsspektrometrie)31<br />

1.2.3.8 Kombination von Laserlichtbeugung und Streulicht ........ 32<br />

1.2.3.9 Ultraschalldämpfungsspektrometer .................................. 32<br />

1.2.3.10 On-Line-Methode mittels Photolumineszenz ............... 33<br />

1.2.3.11 Beurteilung der Einsetzbarkeit ..................................... 33<br />

1.2.4 Pyknometrische Messung der Partikeldichte ........................ 33<br />

1.2.5 Messung der Oberfläche eines Partikelkollektivs ................ 33<br />

1.2.5.1 Permeabilitätsmethoden ................................................... 33<br />

1.2.5.2 Adsorptionsmethode der Oberflächenmessung ................ 34<br />

1.2.5.2.1 Gasadsorption und BET-Methode. 35<br />

1.2.5.2.2 Einpunkt-BET-Methode 37<br />

1.2.5.2.3 Probenvorbehandlung und Platzbedarf A M,g 38<br />

1.2.5.2.4 Messgeräte 39<br />

1.2.6 Partikelformmerkmale und Partikelformanalyse .................. 40<br />

1.3 Packungszustand von Partikeln .................................................... 43<br />

1.4 Probenahme .................................................................................. 50<br />

1.4.1 Auswahl der Probenentnahmemethode ................................ 56<br />

1.4.2 Bestimmung der optimalen Einzelprobenanzahl .................. 57<br />

1.4.3 Technische Durchführung der Probennahme ....................... 58<br />

1.5 Schwerpunkte und Kompetenzen ................................................. 60<br />

2 Zerkleinerung 61<br />

2.1 Bruchvorgänge und Mikroprozesse des Zerkleinerns .................. 62<br />

2.1.1 Materialverhalten und Bruchvorgänge ................................. 63<br />

2.1.1.1 Materialverhalten .............................................................. 63<br />

2.1.1.2 Ausbreitung von Dichtestörungen bzw. Schallwellen ...... 72<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.6<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

2.1.1.3 Rissbildung, Rissausbreitung und Bruchvorgänge ........... 74<br />

2.1.1.4 Energiebilanz der Rissausbreitung & Zerkleinerungsgrenze 77<br />

2.1.2 Mikroprozesse des Zerkleinerns ........................................... 81<br />

2.1.2.1 Beanspruchungsarten ........................................................ 82<br />

2.1.2.2 Einzelpartikelbeanspruchung ........................................... 84<br />

2.1.2.3 Bruchstückgrößenverteilung ............................................. 89<br />

2.1.2.4 Partikelschichtbeanspruchung .......................................... 92<br />

2.1.3 <strong>Mechanische</strong> Aktivierung und Mechanochemie .................. 94<br />

2.2 Parameter der Makroprozesse in Zerkleinerungsmaschinen ........ 95<br />

2.3 Technische Zerkleinerungsarbeit und Zerkleinerungsgesetze ...... 99<br />

2.3.1 Wirkungsgrad eines technischen Zerkleinerungsprozesses .. 99<br />

2.3.2 Produktfeinheit = f(Zerkleinerungsarbeit) .......................... 100<br />

2.3.3 Abschätzung des zeitlichen Zerkleinerungsfortschrittes .... 104<br />

2.4 Bilanzmodelle von Zerkleinerungsprozessen ............................. 104<br />

2.5 Bewertung des Prozesserfolges der Zerkleinerung .................... 111<br />

2.6 Zerkleinerungsmaschinen ........................................................... 113<br />

2.6.1 Backen- und Kegelbrecher ................................................. 114<br />

2.6.2 Walzenbrecher und –mühlen.............................................. 117<br />

2.6.3 Prallbrecher und Prallmühlen ............................................. 121<br />

2.6.4 Hammerbrecher und Hammermühlen ................................ 127<br />

2.6.5 Wälzmühlen ........................................................................ 129<br />

2.6.6 Trommelmühlen ................................................................. 131<br />

2.6.7 Planetenmühlen .................................................................. 138<br />

2.6.8 Schwingmühlen .................................................................. 138<br />

2.6.9 Strahlmühlen....................................................................... 139<br />

2.6.10 Scheibenmühlen ................................................................. 140<br />

2.6.11 Rührwerksmühlen ............................................................... 141<br />

2.6.12 Scheren und Schneidmühlen .............................................. 142<br />

2.6.13 Sonstige Maschinen zur mechanischen Zerkleinerung ...... 143<br />

2.7 Thermische Zerkleinerung .......................................................... 144<br />

2.8 Versprühen ................................................................................. 145<br />

2.9 Schwerpunkte und Kompetenzen ............................................... 145<br />

3 Siebklassierung 147<br />

3.1 Kennzeichnung des Trennerfolges eines Trennprozesses .......... 147<br />

3.1.1 Trennfunktion ..................................................................... 148<br />

3.1.2 weitere Kennwerte des Trennerfolges eines Siebprozesses 154<br />

3.2 Siebklassieren ............................................................................. 154<br />

3.2.1 Grundlagen des Siebklassierens ......................................... 155<br />

3.2.1.1 Siebgutbewegung und Maschinenparameter .................. 155<br />

3.2.1.2 Siebdurchgangswahrscheinlichkeit und Trennfunktion . 158<br />

3.2.1.3 Durchgangsgeschwindigkeit und Siebdurchsatz ............ 161<br />

3.2.1.4 Feuchtes Siebgut ............................................................. 163<br />

3.2.1.5 Modellierung der Siebkinetik ......................................... 164<br />

3.2.2 Siebböden ........................................................................... 167<br />

3.2.3 Prüfsiebe ............................................................................. 168<br />

3.3 Ausrüstungen für die Siebklassierung ........................................ 170<br />

3.3.1 Roste und Trommelsiebe .................................................... 170<br />

3.3.2 Schwing- oder Wurfsiebe ................................................... 171<br />

3.3.3 Sonderbauarten ................................................................... 176<br />

3.4 Schwerpunkte und Kompetenzen ............................................... 178<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.7<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

4 Stromklassierung 181<br />

4.1 Relativbewegung der Partikel in einem Fluid ............................ 181<br />

4.1.1 Wirkende Strömungs- und Feldkräfte ................................ 183<br />

4.1.2 Bewegung steifer Partikel in einer stationären Strömung .. 190<br />

4.1.2.1 Stationäre Partikelbewegung .......................................... 190<br />

4.1.2.2 Gleichmäßig beschleunigte Partikelbewegung ............... 194<br />

4.1.2.2.1 Freier Fall und senkrechter Wurf eines Partikels 194<br />

4.1.2.2.2 Kräftegleichgewicht für homogene Umströmung 197<br />

4.1.2.2.3 Analytische Lösungen für laminare Umströmung 198<br />

4.1.2.2.4 Näherungslösungen für turbulente Umströmung 201<br />

4.1.3 Bewegung deformierbarer Partikel in stationärer Strömung209<br />

4.1.4 Bewegung von Partikelschwärmen .................................... 209<br />

4.1.5 Homogene Durchströmung von Partikelschichten ............. 213<br />

4.1.5.1 Stationäre Durchströmung von Partikelschichten .......... 213<br />

4.1.5.2 Sedimentation einer gleichmäßig beschleunigten und durchströmten Partikelschicht 213<br />

4.1.5.2.1 Analytische Lösungen für laminare Durchströmung 216<br />

4.1.5.2.2 Näherungslösungen für turbulente Durchströmung 222<br />

4.1.5.3 Beschleunigtes Auslaufverhalten und Durchströmung .. 227<br />

4.1.6 Partikelbewegung im Fliehkraftfeld einer Wirbelströmung229<br />

4.2 Turbulente Transportvorgänge ................................................... 233<br />

4.2.1 Kennzeichnung von turbulenten Strömungen .................... 233<br />

4.2.2 Transportvorgänge in turbulenten Strömungen .................. 245<br />

4.2.2.1 Turbulenter Transport in Einphasenströmungen ............ 245<br />

4.2.2.2 Mischkinetik der Mikro- und Makroturbulenz ............... 247<br />

4.2.2.3 Turbulenter Partikeltransport .......................................... 248<br />

4.3 Trennmodelle und Trennerfolg des Stromklassierens ................ 253<br />

4.3.1 Allgemeines Bilanzmodell - FOKKER-PLANCK-Gleichung253<br />

4.3.2 Querstromklassierung ......................................................... 257<br />

4.3.2.1 laminare Querstromhydroklassierung ............................. 257<br />

4.3.2.2 turbulente Querstromklassierung .................................... 259<br />

4.3.3 Turbulente Gegenstromklassierung .................................... 262<br />

4.3.4 Kennzeichnung des Trennerfolges des Stromklassierprozesses 272<br />

4.4 Hydroklassierung ........................................................................ 273<br />

4.4.1 Schwerkraft-Hydroklassierer .............................................. 273<br />

4.4.2 Zentrifugalkraft-Hydroklassierer ........................................ 276<br />

4.5 Windsichten ................................................................................ 282<br />

4.5.1 Prozessziele des Windsichtens ........................................... 282<br />

4.5.2 Partikeltrennung in einer Wirbelsenke ............................... 283<br />

4.5.2.1 Modell der Spiralwindsichtung und Trennkorngröße .... 283<br />

4.5.2.2 Turbulenzmodell der Trennkorngröße............................ 285<br />

4.5.3 Wirkprinzipien der Windsichtung ...................................... 288<br />

4.5.4 Windsichter......................................................................... 290<br />

4.5.4.1 Schwerkraft-Windsichter ................................................ 292<br />

4.5.4.2 Zentrifugalkraft-Windsichter .......................................... 293<br />

4.6 Mehrstufige turbulente Querstrom-Aerotrennung im Zick-Zack-Kanal 296<br />

4.6.1 Stationäre Partikelanzahlkonzentrationsverteilung ............ 296<br />

4.6.2 Trennfunktion für die mehrstufige Trennung ..................... 296<br />

4.6.2.1 Trennfunktion, Trennmerkmale und Trennschärfe......... 296<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.8<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

4.6.2.2 Wirksame Trennstufenzahl und Trennstufen-Ausnutzungsgrad 296<br />

4.6.2.3 Prozessbewertung mehrstufiger Querstromtrennungen .. 296<br />

4.7 Staubabscheiden ......................................................................... 298<br />

4.7.1 Entstauben .......................................................................... 298<br />

4.7.2 Staubabsaugung .................................................................. 300<br />

4.7.3 Staubabscheidung ............................................................... 301<br />

4.7.3.1 Schwerkraftabscheider .................................................... 302<br />

4.7.3.2 Zentrifugalkraftabscheider .............................................. 303<br />

4.7.3.3 Elektrische Abscheider ................................................... 308<br />

4.7.3.4 Filtrationsabscheider ....................................................... 311<br />

4.7.3.5 Nassabscheider ............................................................... 317<br />

4.7.3.6 Tropfenabscheider .......................................................... 320<br />

4.8 Schwerpunkte und Kompetenzen ............................................... 321<br />

5 Kombination von Zerkleinerungs- und Klassierprozessen 326<br />

5.1 Elemente und Grundschaltungen verfahrenstechnischer Systeme327<br />

5.1.1 Reihenschaltung und Kaskadenschaltung .......................... 327<br />

5.1.2 Parallelschaltung und Umgehungsschaltung ...................... 328<br />

5.1.3 Rückführschaltung .............................................................. 329<br />

5.2 Schaltungen von Zerkleinerungs- und Klassierprozessen .......... 329<br />

5.2.1 Zerkleinerungsprozesse ...................................................... 330<br />

5.2.2 Klassierprozesse ................................................................. 330<br />

5.2.2.1 Trennfunktion einer Reihenschaltung von Klassierern .. 330<br />

5.2.2.2 Trennfunktion einer Parallelschaltung von Klassierern . 332<br />

5.3 Schaltungsvarianten von Zerkleinerungs- und Klassierprozessen333<br />

5.3.1 Reihenschaltung mit Vorzerkleinerung oder Vorklassierung333<br />

5.3.2 Kreislaufschaltungen .......................................................... 334<br />

5.3.2.1 Kreislaufschaltung mit Nachklassierung ........................ 334<br />

5.3.2.2 Integrierte innere Kreisläufe in den Zerkleinerungsmaschinen335<br />

5.3.2.3 Kreislaufschaltung mit Vorklassierung .......................... 336<br />

5.4 Verfahrenstechnische Fließbilder mit Maschinensymbolen ....... 337<br />

5.5 Auslegungsschritte für Zerkleinerungs- u. Klassiersysteme ...... 337<br />

5.6 Zerkleinerungs- und Klassieranlagen ......................................... 338<br />

5.7 Schwerpunkte und Kompetenzen ............................................... 339<br />

6 Transport und Lagerung von Partikelsystemen 361<br />

6.1 Molekulare Wechselwirkungen und Partikelhaftkräfte .............. 361<br />

6.1.1 Bindung durch Adhäsionskräfte zwischen den Partikeln ... 362<br />

6.1.1.1 Bindungsarten ................................................................. 362<br />

6.1.1.2 Adhäsionskräfte .............................................................. 363<br />

6.1.1.2.1 Wasserstoffbrückenbindungen 363<br />

6.1.1.2.2 VAN-DER-WAALS-Kräfte 364<br />

6.1.1.2.3 Mikromechanische Bewertung des Haftvermögens 368<br />

6.1.1.2.4 elektrostatische Kräfte 369<br />

6.1.1.2.5 Vergleich der Adhäsionskräfte 371<br />

6.1.1.2.6 Oberflächenrauhigkeit und VAN-DER-WAALS-Kräfte 372<br />

6.1.1.2.7 Haftkraftminimum beschichteter Partikel 373<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.9<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

6.1.1.2.8 Zugabemenge an Nanopartikel 374<br />

6.1.1.2.9 Rauhigkeitseinfluß auf die Adhäsionskräfte 377<br />

6.1.1.3 Mikromechanik der Kontaktdeformation und Haftkraftverstärkung 378<br />

6.1.1.4 Einfluss von Adsorptionsschichten ................................ 383<br />

6.1.1.5 Modellierung der Schüttgut- bzw. Agglomeratfestigkeit385<br />

6.1.2 Bindung mit Hilfe benetzender Flüssigkeiten ................... 387<br />

6.1.2.1 Bindung durch Flüssigkeiten niedriger Viskosität ......... 387<br />

6.1.2.1.1 Kapillarkraftmodell 387<br />

6.1.2.1.2 Zerreißarbeit einer Flüssigkeitsbrücke 390<br />

6.1.2.1.3 Viskose Bindekraft 391<br />

6.1.2.1.4 Einaxiale Zugfestigkeit 392<br />

6.1.2.2 Flüssigkeitsbindung in Partikelpackungen ..................... 392<br />

6.1.2.3 Bindung durch Flüssigkeiten hoher Viskosität............... 394<br />

6.1.3 Bindung durch Festkörperbrücken ..................................... 395<br />

6.1.3.1 Kristallisationsbrücken ................................................... 395<br />

6.1.3.2 chemische Brückenbindungen ........................................ 396<br />

6.1.3.3 Sinterbrücken .................................................................. 397<br />

6.1.4 Formschlüssige Bindungen ................................................ 400<br />

6.2 Spannungszustand und Fließverhalten von Schüttgütern ........... 400<br />

6.2.1 Ruhedruckbeiwert ............................................................... 401<br />

6.2.2 Herleitung des MOHRschen Spannungskreises ................. 402<br />

6.2.3 Bruchhypothesen und Fließkriterien .................................. 403<br />

6.2.4 Fließkennwerte von Schüttgütern ....................................... 409<br />

6.2.4.1 Fließfunktion .................................................................. 409<br />

6.2.4.2 Kompressionsfunktion .................................................... 410<br />

6.2.5 Messung der Fließeigenschaften von Schüttgütern ............ 412<br />

6.3 Lagerung von Schüttgütern ........................................................ 413<br />

6.3.1 Verfahrenstechnische Probleme mit Silos und Bunkern .... 413<br />

6.3.2 Auslegung von Silos und Bunker ....................................... 414<br />

6.3.2.1 Auslegungsschritte einer Speicheranlage ....................... 414<br />

6.3.2.2 Auslegung eines Massenflusstrichters ............................ 415<br />

6.3.2.3 Auslegung eines Kernflusstrichters ................................ 417<br />

6.3.2.4 Austraggeräte und Austraghilfen .................................... 418<br />

6.4 Verweilzeitverhalten bei stationärem Partikeltransport ............. 419<br />

6.4.1 Verweilzeitverteilungsfunktion und –verteilungsdichte..... 419<br />

6.4.2 Charakteristische Prozessmodelle des Verweilzeitverhaltens421<br />

6.4.3 Lösung der zweiten KOLMOGOROFF-Differentialgleichung 424<br />

6.5 Schwerpunkte und Kompetenzen ............................................... 427<br />

7 Agglomeration 431<br />

7.1 Festigkeit der Agglomerate ........................................................ 432<br />

7.2 Aufbauagglomeration ................................................................. 433<br />

7.2.1 Prozessgrundlagen .............................................................. 433<br />

7.2.2 Pelletierausrüstungen .......................................................... 436<br />

7.2.2.1 Pelletierteller ................................................................... 437<br />

7.2.2.2 Pelletiertrommeln ........................................................... 438<br />

7.2.3 Pellethärtung ....................................................................... 439<br />

7.3 Pressagglomeration (Brikettieren, Tablettieren) ......................... 440<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.10<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

7.3.1 Kompressibilität und Verpressbarkeit ................................ 441<br />

7.3.1.1 Mikroprozesse ................................................................ 441<br />

7.3.1.2 Kompressibilität der Stoffe ............................................. 442<br />

7.3.2 Ausrüstungen für die Pressagglomeration .......................... 449<br />

7.3.2.1 Stempel- und Tablettenpressen ....................................... 449<br />

7.3.2.2 Strang- und Lochpressen ................................................ 450<br />

7.3.2.3 Walzenpressen ................................................................ 452<br />

7.4 Schwerpunkte und Kompetenzen ............................................... 454<br />

8 Mischen 456<br />

8.1 Mischen von Partikelsystemen ................................................... 457<br />

8.1.1 Kennzeichnung des Mischungszustandes von Partikelsystemen 457<br />

8.1.1.1 Stochastische Homogenität und Modell der vollständigen Zufallsmischung 457<br />

8.1.1.2 Kinetik des Mischens von Partikelsystemen .................. 464<br />

8.1.1.3 Auslegung der Kinetik .................................................... 466<br />

8.1.2 Mischer für Partikelsysteme ............................................... 467<br />

8.1.2.1 Rotierende Mischbehälter ............................................... 468<br />

8.1.2.1.1 Prozessbedingungen 468<br />

8.1.2.1.2 Auslegung 469<br />

8.1.2.2 Zwangsmischer mit Agitationsorganen .......................... 469<br />

8.1.2.3 Homogenisiersilos (mit festen Einbauten) ..................... 470<br />

8.1.2.4 Pneumatische Mischer .................................................... 470<br />

8.1.2.4.1 Durchströmungsverhalten von Partikelschichten 471<br />

8.1.2.4.2 Durchströmung von Wirbelschichten 478<br />

8.1.2.4.3 Auslegung von Wirbelschichtmischern 485<br />

8.1.2.5 Strahlmischer .................................................................. 487<br />

8.2 Schwerpunkte und Kompetenzen ............................................... 487<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.11<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Definitionen<br />

‣ Gegenstand der <strong>Verfahrenstechnik</strong>:<br />

• Ingenieurwissenschaft mit integrierendem Charakter, schließt<br />

ein<br />

- die Energiewandlung (Energieprozesstechnik und Energietechnik)<br />

und<br />

- die Informationswandlung (Systemtechnik, Informationstechnik,<br />

Informatik);<br />

• Gegenstand ist die nachhaltige, energetisch effiziente, ökologisch<br />

verträgliche, industrielle Stoffwandlung zum Zwecke der<br />

wirtschaftlichen Nutzung,<br />

• wobei die Form der Stoffe keine primäre Bedeutung besitzt (⇒<br />

Fertigungstechnik).<br />

‣ Stoffwandlung:<br />

• Änderung der physikalischen, physikalisch-chemischen<br />

und/oder der<br />

• chemischen, bio-chemischen Eigenschaften (= Stoffumwandlung)<br />

‣ <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong>:<br />

• physikalische oder physikalisch-chemische Stoffeigenschaften<br />

der Feststoffpartikel, Tropfen, Blasen (≈ 10 nm ... 1 m)<br />

• statistisch verteilte Stoffeigenschaftsfunktionen (hauptsächlich<br />

partikelgrößenabhängig)<br />

• Stoffwandlung durch mechanische Einwirkung (Energie)<br />

Zerteilen (Zerkleinern), dispergieren und Agglomerieren<br />

Trennen und Mischen<br />

• Gesetze der Mechanik (Physik) herrschen vor;<br />

• stochastisch wirksame Prozessdynamik und Prozesserfolg<br />

⇒ Partikeltechnik oder Partikeltechnologie<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Blockfließbild eines Stoffwandlungsverfahrens<br />

Bilanzgrenze für Stoff-, Energie-, Informations- und Kostenströme<br />

Rohstoffe<br />

Folie 0.12<br />

Rohstoffe (R)<br />

Hilfsstoffe (H)<br />

Speicher<br />

(R)<br />

Speicher<br />

(H)<br />

Rohstoffaufbereitung<br />

Stoffumwandlung<br />

Stofftrennung<br />

Informationen<br />

Produkt<br />

A<br />

Produkt<br />

B<br />

Abfall<br />

Informationen<br />

Produktformulierung<br />

Speicher<br />

(A)<br />

Speicher<br />

(B)<br />

Speicher<br />

(Ab)<br />

Abfall<br />

Hauptprodukt<br />

Nebenprodukt<br />

Energie<br />

Hilfsstoffversorgung<br />

Hilfsstoffaufbereitung<br />

Energie<br />

Kosten<br />

Speicher<br />

(Ab)<br />

Recyclingverfahren<br />

(Wiederverwertung)<br />

Erlöse<br />

Grundlagen siehe: G. Gruhn, K. Hartmann, J. Kardos, R. Helfricht, L. Dietsch und W. Kauschus, Systemverfahrenstechnik, Dt. Verlag f. Grundstoffindustrie, Leipzig 1976<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Folie 0.13<br />

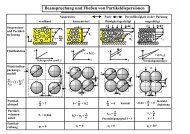

Übersicht über wesentliche Prozesse der Aufbereitungstechnik und Partikeltechnik<br />

Skizze des Wirkprinzips Prozess Zugeordnete Prozesse<br />

Physikalisches Wirkprinzip<br />

Zerteilen Zerkleinern von Festkörpern (irreversibel)<br />

Dispergieren schwach gebundener Agglomerate<br />

(reversibel)<br />

Klassieren<br />

Trennung nach Partikelgrößen<br />

Siebklassieren nach geometrische Abmessungen<br />

Stromklassieren nach Sinkgeschwindigkeit<br />

Sortieren Trennen nach physikalischen Stoffeigenschaften<br />

und Anreichern<br />

Dichtesortierung nach Dichte<br />

Klauben<br />

optische Eigenschaften<br />

Mechan. Sortieren mechan. Eigenschaften (Elastizität)<br />

Magnetscheidung magnetische Eigenschaften<br />

Elektrosortierung nach Leitfähigkeit<br />

Flotation<br />

nach Benetzbarkeit<br />

Laugen Lösen flüssigkeitslöslicher Phasen<br />

Extrahieren Flüssig-Flüssig-Phasenübergang<br />

Kristallisieren<br />

Mischen<br />

Agglomerieren<br />

Kristallisieren Verdampfen der Flüssigkeit<br />

Fällen<br />

Erzeugung neuer unlöslicher fester<br />

Phase<br />

Vereinigen verschiedener Partikelphasen<br />

Feststoffmischen Fest-Fest-Vermischen<br />

Vergleichmäßigen zeitlich konst. Eigenschaften<br />

Suspendieren Fest in Flüssigkeit<br />

Begasen<br />

Gas in Flüssigkeit<br />

Anlagern vieler Primärpartikel zu wenigen gröberen Agglomeraten<br />

(Klumpen)<br />

Pelletieren<br />

Feuchtagglomeration<br />

Pressagglomerieren unter Pressdruck (Tablettieren)<br />

Sintern<br />

Anschmelzen d. Kontakte<br />

Koagulieren Flüssig-flüssig<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.14<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Fest- Eindicken aller Partikel, Klären der Flüssigkeit<br />

Flüssig- Sedimentieren Absetzen<br />

Trennung Filtrieren<br />

Zurückhalten der Partikel<br />

Trocknen<br />

Verdampfen d. Flüssigkeit<br />

Staubabtrennung<br />

Abtrennen aller Partikel aus dem Trägergas<br />

Absaugen<br />

von Emissionsquellen<br />

Abscheiden aller Partikel aus dem Trägergas<br />

Thermisch<br />

Behandeln<br />

Rösten<br />

Brennen<br />

Verbrennen<br />

Austreiben flüchtiger Phasen<br />

Chemische Reaktionen im Feststoff<br />

(z.B. Kalkgewinnung)<br />

Vergasen organischer Phasen<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.15<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Folie 0.16<br />

Multiskalige hierarchische Ordnung in der stoffwandelnden Wirtschaft<br />

Stoffwandlung Erläuterung Skale, Aus-<br />

grundlegende<br />

Wirkprinzipien,<br />

Effekte,<br />

Gesetze<br />

physikalischer Grundvorgang<br />

in molekular- u. kolloiddispersen Bereichen,<br />

Transportgesetze, Nanopartikelwechselwirkungen<br />

und -bindungen<br />

Mikroprozess Stoffwandlung im typisch mikroskopisch<br />

kleinstem Substanzelement,<br />

feindispers<br />

Teilprozess<br />

(Makro-)<br />

Prozess<br />

(Grundoperation)<br />

Prozessgruppe<br />

Verfahrensstufe<br />

(-schritt)<br />

Verfahren<br />

Verfahrenszug<br />

(-kette)<br />

Anlagenkomplex<br />

stoffwirtschaftlicher<br />

Betrieb<br />

Stoffverbundsystem<br />

typische Stoffwandlung u. Transport<br />

in makroskop. Teilräumen u. Zonen,<br />

Stoffwandlung im makroskopischen<br />

Prozessraum einer<br />

Prozesseinheit<br />

rüstung<br />

nm-Bereich<br />

Kontaktzone<br />

von Arbeitsorganen<br />

Maschinen-<br />

& App.zonen<br />

Maschine<br />

Apparat<br />

App. u. Masch.gruppe<br />

Teilanlage<br />

Anlage<br />

einfache Verschaltung von Prozessen<br />

(Reihen-, Parallel- u. Kreislaufschaltung,<br />

bis etwa 10 Prozesse)<br />

teilweise selbständige Durchführung<br />

einer charakteristischen Stoffwandlung<br />

im System (bis etwa 50 Prozesse)<br />

selbständig betreibbares System zur<br />

Produktion von Haupt-u. Nebenprodukten,<br />

Abfällen; mit Rohstoff- u.<br />

Produktlagerung, Energie- u. Hilfsstoffversorgung<br />

(bis ca. 300 Prozesse)<br />

einfache Verschaltung von Verfahren<br />

(Produktionslinie, vertikale Verkettung<br />

Rohstoff-Endprodukt, regional<br />

verteilt)<br />

Schaltung von Verfahren, horizontale<br />

u. vertikale Verschaltung, Ortsprinzip<br />

internationales Werks- u. Stoffverbundsystem<br />

verschied. Erzeuger; integrierte<br />

Verteilung, Verbrauch, Recycling<br />

Werk,<br />

-system<br />

Werksverbund<br />

Beispiele<br />

diffusiver u. konvektiver<br />

Partikeltransport,<br />

Auf- u.<br />

Abbau von Wechselwirkungen,<br />

Partikelzerkleinerung,<br />

Partikelagglomeration<br />

Aufgabezone, Produktaustragzone<br />

Mühle, Mischer,<br />

Rührmaschine, Siebmaschine,<br />

Zyklon,<br />

Filter, Zentrifuge<br />

Mahlkreislauf, Klassierstufen,<br />

Rührkesselkaskade<br />

Rohstoff- u. Abfallaufbereitung,<br />

Abwasserreinigung,<br />

Heizwerk, Getreidemühle,<br />

Brauerei,<br />

Großbäckerei, komplexe<br />

Recyclinganlage<br />

Erdöl ⇒ Raffination<br />

⇒ Äthylen ⇒ PE ⇒<br />

PE-Folie<br />

Chemiebetrieb,<br />

Großkraftwerk<br />

Erdöl ⇒ Raffination<br />

⇒ Endproduktverbundsystem<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.17<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.18<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Allgemeines Prozessmodell der <strong>Mechanische</strong>n <strong>Verfahrenstechnik</strong><br />

1. Allgemeine Formulierung der Mengenbilanz einer Stoffkomponente:<br />

Folie 0.19<br />

Akkumulation = ΣEingangsströme - ΣAusgangsströme + Quellen - Senken (1)<br />

Folgende physikalische Grundvorgänge sind zu berücksichtigen:<br />

• gerichteter Stofftransport (Konvektion)<br />

• ungerichteter Stofftransport (Diffusion)<br />

• Quellen und Senken: entsprechen dem Auf- und Abbau von Wechselwirkungen zwischen<br />

Partikeln, Molekülen, Ionen oder Atomen<br />

⇒ Chemische Reaktionen: Auf- und Abbau starker Wechselwirkungen (= Hauptvalenzbindungen:<br />

kovalent, ionisch, metallisch), z.B.:<br />

Synthese- und Zerfallsreaktionen, Zerkleinern, Kristallisieren und Auflösen;<br />

⇒ Auf- und Abbau schwacher Wechselwirkungen (= Nebenvalenzbindungen: Wasserstoffbrücken-,<br />

Van-der-Waals- oder elektrostatische Bindungen), z.B.:<br />

Erstarren und Schmelzen, Kondensieren und Verdampfen, Adsorbieren und Desorbieren,<br />

Koaleszieren und Dispergieren, Agglomerieren und Desintegrieren.<br />

2. Diskrete mathematische Formulierung der Mengenbilanz in der Mengenart Masse oder<br />

Anzahl einer Partikelgrößen- oder Eigenschaftsklasse i:<br />

∂<br />

[ ρ ⋅µ ]<br />

b<br />

∂t<br />

i<br />

= div<br />

[ ρ ⋅µ ⋅ v ] − div[ D ⋅ grad( ρ ⋅µ<br />

i<br />

)] ± Gi<br />

b<br />

i<br />

<br />

i<br />

i<br />

b<br />

ρ b Massenkonzentration aller Partikel (= Schüttgutdichte) im betrachteten Volumenelement<br />

dV, ≡ Feststoffmassenkonzentration in einer Suspensionen c s = m s /dV<br />

µ i Massenanteil (= ∆Q 3 (d i )) der i-ten Klasse im betrachteten Volumenelement dV<br />

∂[ ρ ⋅<br />

b<br />

µ<br />

i ] Akkumulation (Speicherung) der i-ten Klasse im Volumenelement dV<br />

<br />

v i<br />

∂t<br />

Geschwindigkeit der Partikel der i-ten Klasse aufgrund eines äußeren Kraftfeldes<br />

oder Potentialgefälles<br />

ρ µ<br />

b i<br />

v konvektiver (gerichteter) Massenstrom der i-ten Klasse durch das Volumenelement<br />

dV=dx . dy . dz<br />

i<br />

D i Diffusionskoeffizient der i-ten Größen- oder Eigenschaftsklasse<br />

D grad( ρ µ ) diffusiver (ungerichteter) Massenstrom der i-ten Klasse durch das Volumenelement<br />

dV<br />

i b i<br />

G i ∼ µ . i µ j Partikelwechselwirkungsterm = Stoffumwandlungsgeschwindigkeit ≡ zeitliche<br />

Änderung der Massenanteile der i-ten und j-ten Klassen im betrachteten Volumenelement<br />

dV durch<br />

• Aufbau von Partikelwechselwirkungen (Agglomerieren → Kinetik 2. Ordnung)<br />

oder<br />

• Zerstörung von Partikelwechselwirkungen (Zerteilen: Zerkleinern und<br />

Desintegrieren → Kinetik 1. Ordnung: G i ∼ µ i )<br />

(2)<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.20<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Symbolverzeichnis<br />

a nm Abstand, Partikeloberflächenabstand (mikroskopisch)<br />

a m/s 2 Beschleunigung (acceleration)<br />

A m 2 Fläche (area), Apparatefläche<br />

Ar - ARCHIMEDES-Zahl<br />

b mm charakt. Breite eines Volumenelementes (Substanzgebietes)<br />

b mm Teilprozeßraumbreite, Öffnungs-, Zonenweite (mesoskopisch)<br />

B - Bestimmheitsmaß<br />

B m Prozeßraumbreite (makroskopisch)<br />

B Vs/m 2 magnetische Induktion<br />

Bo - BODENSTEIN-Zahl<br />

c - Konstante, Beiwert<br />

c g/l Massekonzentration<br />

c mol/l Molkonzentration<br />

c n l -1 Partikelanzahlkonzentration<br />

C As/V elektrische Ladungskapazität<br />

d µm Partikelgröße (Partikelgröße, diameter)<br />

d mm charakt. Durchmesser eines Volumenelementes (mesoskopisch)<br />

d mm Teilprozeßraumdurchmesser, Öffnungsdurchmesser, Zonendurchmesser<br />

d p µm Porengröße<br />

D m Prozeßraumdurchmesser (makroskopisch)<br />

D m 2 /s Diffusionskoeffizient<br />

e As Elementarladung<br />

E N/mm 2 Elastizitätsmodul<br />

E V/m elektrische Feldstärke<br />

E Nm Energie<br />

Eu - EULER-Zahl<br />

f - Funktion<br />

f s -1 Frequenz<br />

ff - Fließfaktor<br />

ff c - Fließfunktion<br />

F N Kraft<br />

Fr - FROUDE-Zahl<br />

g m/s 2 Erdbeschleunigung<br />

G N/mm 2 Gleitmodul<br />

h mm charakt. Höhe eines Volumenelementes (mesoskopisch)<br />

h mm Teilprozeßraumhöhe, Zonenhöhe (mesoskopisch)<br />

H m Prozeßraumhöhe (makroskopisch)<br />

H A/m magnetische Feldstärke<br />

I A elektrischer Strom<br />

k - Konstante, Koordinationszahl<br />

k s -1 Stoffumwandlungs-Geschwindigkeitskonstante<br />

k kg/(m 2 *s) molekul. Stofftransportkoeffizient (Durchgang)<br />

l mm charakt. Länge eines Volumenelementes (mesoskopisch)<br />

l mm Teilprozeßraumlänge, Zonenlänge (mesoskopisch)<br />

L m Prozeßraumlänge (makroskopisch)<br />

Lj - LJASC ENKO-Zahl<br />

m kg Masse<br />

m kg/h Massenstrom<br />

M Nm Moment<br />

M g/mol Molmasse<br />

n - Exponent,<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.21<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

n - Kompressibilitätsindex<br />

n - Partikelanzahl, Molzahl<br />

n min -1 Drehzahl<br />

N - Partikelgesamtanzahl<br />

p kPa Druck (pressure)<br />

P kW Leistung (power)<br />

P - Wahrscheinlichkeit (probability)<br />

q µm -1 Verteilungsdichtefunktion (z.B. dQ/d(d))<br />

Q - Verteilungsfunktion (quantil)<br />

Q As elektrische Ladung<br />

Q J/s Wärmestrom<br />

r xy - Korrelationskoeffizient<br />

r mm charakt. Radius eines Volumenelementes (mesoskopisch)<br />

r mm Teilprozeßraumradius, Öffnungs-, Zonenradius (mesoskopisch)<br />

R m Prozeßraumradius (makroskopisch)<br />

R<br />

kJ/(kmol*K) allgemeine Gaskonstante<br />

R V/A elektrischer Widerstand (resistance)<br />

Re - REYNOLDS-Zahl<br />

R m - Masseausbringen<br />

s - Standardabweichung<br />

s mm Weg, Filmdicke, Wandstärke (mesoskopisch)<br />

s 2 - Varianz<br />

S - Poren(volumen-)sättigungsgrad<br />

S kg/(m 2 *h) flächenbezogener Feststoffmassestrom<br />

Sc - SCHMIDT-Zahl<br />

t s Zeit<br />

T - Trennfunktion (Fraktionstrenngrad)<br />

T K Temperatur<br />

T s Zeitkonstante<br />

Tu - Turbulenzgrad<br />

u m/s Fluidgeschwindigkeit<br />

U m Prozeßraum- o. Teilraumumfang<br />

U V elektrische Spannung<br />

v m/s Partikelgeschwindigkeit<br />

V m 3 Prozeßraum- o. Teilraumvolumen (meso- und makroskopisch)<br />

V m 3 /h Volumenstrom<br />

w mm Maschenweite<br />

W - Wahrscheinlichkeit<br />

W kWh Arbeit (work)<br />

We - WEBER-Zahl<br />

x - unabhängige Variable<br />

x,y,z - räumliche Koordinaten<br />

dx, dy, dz mm Abmessungen eines inkrementellen Volumenelementes<br />

X - Masseverhältnis, Beladung<br />

y - abhängige Variable<br />

α - Irrtumswahrscheinlichkeit<br />

α grd Gleitwinkel, Benetzungswinkel, Winkel<br />

α m -2 Filtermittelwiderstand<br />

β grd Winkel<br />

β m -1 spezifischer Filterkuchenwiderstand<br />

β kg/(s * m 2 ) molekularer Stofftransportkoeffizient<br />

δ grd Winkel<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.22<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

ε - Porosität, Dehnung<br />

ε W/kg Dissipationsrate, (Energie-)dissipation<br />

ε 0 As/(V * m) elektrische Feldkonstante (Influenzkonstante)<br />

ε r - Dielektrizitätskonstante<br />

ϕ - Feststoffvolumenanteil<br />

φ - Partialdruckverhältnis<br />

φ grd Reibungswinkel, Winkel<br />

φ s -1 Winkelgeschwindigkeit<br />

Φ - Wahrscheinlichkeitsverteilungsfunktion<br />

γ - Verschiebung<br />

γ grd Winkel<br />

γ s -1 Schergeschwindigkeitsgradient<br />

η Pa * s dynamische (Fluid-) Viskosität<br />

κ - Trennschärfe<br />

κ - Haftkraftanstieg, Exponent<br />

κ s - Partikelstreuung (Trennschärfekennwert)<br />

κ V - (volumenbezogene) magnetische Suszeptibilität<br />

κ m m 3 /kg massebezogene magnetische Suszeptibilität<br />

λ - Parameter, Beiwert<br />

λ - Horizontaldruckverhältnis<br />

λ µm Mikromaßstab der Turbulenz<br />

Λ mm Makromaßstab der Turbulenz<br />

µ - Masseanteil<br />

µ - Reibungskoeefizient<br />

µ 0 N/A 2 magnetische Feldkonstante (Induktionskonst.)<br />

µ r - magnetische Permeabilität<br />

ν - Sicherheitsbeiwert, stöchiometrischer Faktor<br />

ν m 2 /s kinematische (Fluid-) Viskosität<br />

θ °C Temperatur<br />

θ grd Randwinkel<br />

Θ grd Prozeßraumneigungswinkel<br />

ρ kg/m 3 Dichte<br />

σ - Standardabweichung<br />

σ kPa Normalspannung<br />

σ J/m 2 Grenzflächenergie (-spannung)<br />

σ 2 - Varianz<br />

σ c kPa einaxiale Druckfestigkeit<br />

σ F kPa Materialzugfestigkeit (Fließgrenze)<br />

σ 1 , σ 2 kPa größte und kleinste Hauptspannung<br />

σ Z kPa dreiachsige Zugfestigkeit<br />

τ kPa Scherspannung<br />

τ c kPa Kohäsion<br />

τ 0 kPa Fließgrenze<br />

ω s -1 Kreisfrequenz<br />

Ω - Ω-Zahl<br />

ζ mV Zeta-Potential<br />

ξ - Partikelmerkmalsgröße, Variable<br />

ψ - Partikelformfaktor<br />

ψ mV elektrisches Doppelschichtpotential<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.23<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Indizes<br />

a<br />

außen, Unterlauf (apex)<br />

A<br />

Aufgabe, Ausgang, flächebezogen<br />

b<br />

Schüttgut (bulk)<br />

B<br />

Boden, Blase<br />

c<br />

Druck (compressive), kritisch<br />

C<br />

COULOMB...<br />

d<br />

Auslauf (discharge), Ausgang<br />

D<br />

Druck, Diffusion, Dampf, Düse<br />

e<br />

effektiv (wirksam), elastisch<br />

E<br />

Einlauf, Eingang, Entleeren<br />

f<br />

fluid<br />

F<br />

Füllen, Feingut, Filter, Filtrat<br />

g<br />

gasförmig (gaseous), Grenze<br />

G<br />

Grobgut, Gewicht<br />

ges gesamt<br />

h<br />

horizontal, homogen, hydraulisch<br />

H<br />

Haft..., Hauptausführung, Homogenisierung<br />

i<br />

Laufindex Größenklasse, innerer<br />

j<br />

Laufindex Dichteklasse<br />

k<br />

Laufindex Stoffkomponente, kontinuierliche Phase<br />

krit kritisch<br />

K<br />

kapillar, Kugel, Kernfluß<br />

l<br />

liquid<br />

ln<br />

logarithmisch<br />

L<br />

Leichtgut, Lager, Luft<br />

m<br />

massebezogen, mittel<br />

M<br />

Mischung, Massefluß, Mittelpunkt, Modell, magnetisch<br />

max Maximum<br />

min Minimum<br />

n<br />

Anzahl, Normalzustand<br />

N<br />

Normal...<br />

0 unbelastet, Anfangszustand<br />

o<br />

oberer, Oberlauf<br />

p<br />

Partikel<br />

pl<br />

plastisch<br />

P<br />

Pore, Packung, Probe, Leistung<br />

r<br />

Mengenart, Rauhigkeit<br />

R<br />

Ring, Radius, Rand<br />

s<br />

Feststoff (solid), stationär<br />

st<br />

stationär<br />

S<br />

Oberfläche (surface), Suspension, Schwergut, Scher...<br />

ST SAUTER...<br />

t<br />

Zeit..., zeitabhängig, turbulent<br />

T<br />

Trenn..., tangential, Trägheit, Tensid<br />

Tr Trübe<br />

v<br />

vertikal, viskos<br />

V<br />

volumenbezogen<br />

w<br />

Wand..., Widerstand<br />

W Wasser<br />

x<br />

x-Achse<br />

y<br />

y-Achse<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.24<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

z<br />

zentrifugal, Zirkulation, z-Achse<br />

zul zulässig<br />

Z<br />

Zug, Zone, Zelle, Zerkleinerung<br />

ε<br />

porenvolumenbezogen<br />

ϕ<br />

beeinflußt durch Feststoffvolumenanteil<br />

0 Anzahl als Mengenart (von l 0 )<br />

1 Länge als Mengenart (von l 1 )<br />

2 Fläche als Mengenart (von l 2 )<br />

3 Volumen bzw. die Masse als Mengenart (von l 3 )<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.25<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.26<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Folie 0.27<br />

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013

Prof. Dr. J. Tomas, <strong>Lehrstuhl</strong> für <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong><br />

Blockfließbild der Eisenerzaufbereitung und -verhüttung nach<br />

dem Rennverfahren - Vorharzgebiet, 1. Jahrhundert u. Z.<br />

Folie 0.28<br />

Abbau des<br />

Raseneisenerzes<br />

O F E N B A U<br />

Holz fällen,<br />

transportieren,<br />

spalten und trocknen<br />

Pochen, Waschen,<br />

Schneiden und<br />

Trocknen<br />

T R O C K N U N G<br />

V O R H E I Z U N G<br />

Holzmeiler brennen<br />

& Holzkohle<br />

pochen<br />

Abscheiden der<br />

Schlacke<br />

Pochen d. Schlacke<br />

zur Gewinnung<br />

der Eisengranalien<br />

R E N N P R O Z E S S<br />

A U S B R I N G E N D E R<br />

R O H L U P P E N<br />

Granalien<br />

A U S H E I Z U N G<br />

S C H M I E D E N<br />

V E R S C H W E I S S E N<br />

Anlegen von<br />

Ausheizherden<br />

Zubereitung von<br />

Schweißpulver<br />

B A R R E N oder<br />

G E R Ä T S C H A F T E N<br />

in: Herrmann, J. u. a. , Deutsche Geschichte, Bd 1, Deutscher Verlag der Wissenschaft, Berlin 1982<br />

Folien_MVT_0neu VO <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Kap. 0 Einleitung Prof. Dr. J. Tomas 01.10.2013