Prüfungsaufgaben - Meistersite

Prüfungsaufgaben - Meistersite

Prüfungsaufgaben - Meistersite

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Prüfungsaufgaben</strong><br />

zur betrieblichen Aufgabenstellung<br />

im Rahmen der Fortbildung zum<br />

Industriemeister Metall<br />

Thema:<br />

Aufstellung, Inbetriebnahme und Instandsetzung<br />

einer Produktionsanlage<br />

in der Kurbelwellenfertigung<br />

mit den Schwerpunkten im:<br />

Handlungsbereich Organisation:<br />

Arbeits-, Umwelt- und Gesundheitsschutz<br />

Handlungsbereich Technik:<br />

Betriebstechnik<br />

Handlungsbereich Führung und Personal:<br />

Personalführung<br />

August 2002<br />

Modellversuchsbereich:<br />

Firma:<br />

Bearbeitung:<br />

WAK Schleswig Holstein<br />

Danfoss Compressors GmbH<br />

Sven Mohr (Berufliche Schulen des Kreises SL-FL)<br />

© Wirtschaftsakademie Schleswig-Holstein

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Inhaltsübersicht:<br />

HINWEISE ZUR BEARBEITUNG 3<br />

AUSGANGSSITUATION 4<br />

Unternehmensprofil 4<br />

Managementsystem 4<br />

DIE BETRIEBLICHE SITUATION 5<br />

Produktion - Vorfertigung 5<br />

Kurbelwellenfertigung 5<br />

Konkrete Situation zur Aufgabenstellung 5<br />

AUFGABEN 6<br />

1. AUFGABE 6<br />

2. AUFGABE 6<br />

3. AUFGABE 6<br />

4. AUFGABE 6<br />

5. AUFGABE 6<br />

6. AUFGABE 7<br />

7. AUFGABE 7<br />

8. AUFGABE 7<br />

LÖSUNGSVORSCHLÄGE 8<br />

1. AUFGABE - LÖSUNGSVORSCHLAG 8<br />

2. AUFGABE - LÖSUNGSVORSCHLAG 9<br />

3. AUFGABE - LÖSUNGSVORSCHLAG 9<br />

4. AUFGABE - LÖSUNGSVORSCHLAG 10<br />

5. AUFGABE -LÖSUNGSVORSCHLAG 10<br />

6. AUFGABE - LÖSUNGSVORSCHLAG 10<br />

7. AUFGABE -. LÖSUNGSVORSCHLAG 11<br />

8. AUFGABE - LÖSUNGSVORSCHLAG 11<br />

BEZUG ZUM RAHMENSTOFFPLAN 12<br />

Anlage 1 13<br />

Anlage 2 14<br />

Anlage 3 15<br />

Anlage 4 16<br />

Anlage 5 17<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

2

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Hinweise zur Bearbeitung<br />

Die Aufgaben entsprechen in der Art und Weise den Aufgabenstellungen in den<br />

Prüfungen.<br />

Der Aufgabenumfang sollte in einer Bearbeitungszeit von 240 min gelöst werden.<br />

Jegliche Hilfsmittel sind erlaubt.<br />

Die Aufgabenstellungen sind so erarbeitet, dass sie auch ohne die vorhergehende<br />

Bearbeitung der Lernaufgaben aus der betrieblichen Situationsbeschreibung bearbeitet<br />

werden können. So ist die Aufgabenstellung auch zur direkten Prüfungsvorbereitung<br />

geeignet.<br />

Die vorliegenden Aufgaben sind jedoch nicht so breit angelegt wie die Aufgabenstellung<br />

in den Prüfungen. Dies liegt an der engeren Orientierung der Aufgaben an der<br />

betrieblichen Situation, die nicht der Zielsetzung folgt ein möglichst breites Wissensund<br />

Handlungsspektrum abprüfen zu wollen, so wie es die Prüfung für sich in Anspruch<br />

nimmt.<br />

Da die Aufgabenstellung eng an die betriebliche Situation angelehnt ist, sind auch<br />

die Lösungsvorschläge von dieser Perspektive geprägt.<br />

Werden von den Teilnehmern Lösungen erarbeitet, die von den Lösungsvorschlägen<br />

abweichen, so können diese durchaus richtig und sinnvoll sein. Dies trifft besonders<br />

dann zu, wenn aufgrund der Aufgabenstellung auch Lösungsalgorithmen angewandt<br />

werden, die in den Lehrgangsunterlagen und Büchern vorgeschlagen werden.<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

3

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Ausgangssituation<br />

Unternehmensprofil<br />

Die Danfoss Compressors GmbH ist eine Produkt-Division innerhalb des Danfoss-Konzerns. Sie entwickelt<br />

und produziert hermetische Kältemittel-Kompressoren und Verflüssigungssätze für die Kältetechnik.<br />

Diese kommen überwiegend in Kühl- und Gefrierschränken der Privathaushalte, aber auch im<br />

kommerziellen Bereich wie z. B. in Getränkeautomaten zum Einsatz. Danfoss ist damit Zulieferer für<br />

die sogenannte Weißwarenindustrie.<br />

Managementsystem<br />

Das jetzige Managementsystem der Danfoss Compressors GmbH hat sich über mehrere Stufen entwickelt.<br />

Ursprünglich wurde das Managementsystem durch die hierarchische Struktur seiner Organisation<br />

geprägt. Seit Mitte der 80er Jahre wurde die Organisation aber zunehmend prozessorientiert<br />

ausgerichtet. Es war nun erforderlich, ein Managementsystem zu beschreiben und die abteilungsübergreifenden<br />

Tätigkeiten und entsprechenden Zuständigkeiten darzulegen. Dabei richtete man sich<br />

nach den Forderungen der ISO 9001 „Qualitätsmanagementsysteme“. Gemäß dieser Norm wurde das<br />

Managementsystem 1991 zertifiziert.<br />

Durch die Größe des Betriebes bedingt gab es schon lange Funktionen wie die Werkssicherheit und<br />

den Arbeits- und Gesundheitsschutz. Für die Bereiche Abfall und Gewässerschutz waren verschiedene<br />

Mitarbeiter als Beauftragte gemäß der gesetzlichen Bestimmungen benannt. Diese Funktionen<br />

liefen parallel zum Qualitätssystem.<br />

Anfang 1998 wurde eine Umweltabteilung aufgebaut. Die Beauftragungen für Gewässerschutz, Abfall<br />

und Gefahrgut wurden in der Funktion des Umwelt-Beauftragten zusammengefasst.<br />

Mit dem Erscheinen der EMAS-Verordnung und der Umweltnorm ISO 14001 bestanden Rahmenbedingungen<br />

für ein Managementsystem aus umweltorientierter Sicht. Daraufhin entschied man sich, die<br />

Bereiche Arbeits- und Umweltschutz in das vorhandene Qualitätsmanagement zu integrieren. Unter<br />

dem Titel „Qualitäts-, Arbeitsschutz- und Umwelt-Managementhandbuch“ wurde ein gemeinsames<br />

Managementsystem aufgebaut. Diesem Handbuch sind diverse sogenannte Verfahrensanweisungen<br />

angegliedert, die einzelne Abläufe und Vorgehensweisen beschreiben.<br />

Die heutige Organisation läßt sich unter den Gesichtspunkten dieser Situationsbeschreibung aus dem<br />

Bereich Kurbelwellenfertigung vereinfacht folgendermaßen darstellen:<br />

Geschäftsführung<br />

Produktionsleitung<br />

weitere Funktionen:<br />

Technik, Einkauf, Verkauf, Logistik,<br />

Finanzen, Personal, Qualität<br />

Umwelt/Arbeitssicherheit<br />

Produktlinie A<br />

Produktlinie B<br />

Vorfertigung<br />

Montage<br />

Produktlinie C<br />

Motorfertigung<br />

Kurbelwellen-<br />

Fertigung<br />

Block-<br />

Fertigung<br />

Kolben-<br />

Fertigung<br />

Zentraler Service<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

4

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Die betriebliche Situation<br />

Produktion - Vorfertigung<br />

Die Produktion ist bei Danfoss der größte Bereich mit den meisten Mitarbeitern. Sie ist in sogenannte<br />

Produktfamilien gegliedert. Zur Zeit gibt es zum einen drei Produktfamilien, denen jeweils die Vorfertigung<br />

und Montage einer bestimmten Kompressorart zugeordnet sind, und zum anderen eine Motorfertigung<br />

für alle Kompressortypen. Darüber hinaus gibt es zentrale Bereiche wie Instandhaltung,<br />

Werkzeugbau, werksinterner Transport, Oberflächenbehandlung, Entsorgung u.a.m., die ebenfalls zur<br />

Produktion gehören.<br />

In dieser Situationsbeschreibung wird der Vorfertigungsbereich der Kompressorart mit den höchsten<br />

Stückzahlen betrachtet (Produkt A). Dieser Bereich gliedert sich in die Block-Fertigung, die Kolben-<br />

Fertigung und die Kurbelwellen-Fertigung. Letztere soll hier näher beschrieben werden.<br />

Für die Vorfertigung sind 4 Meister im 4-Schichtbetrieb tätig sowie 2 weitere Meister im Wechselschichtbetrieb,<br />

d.h. wöchentlicher Wechsel zwischen Früh- und Spätschicht. Für die Kurbelwellen-<br />

Fertigung ist ein Meister hauptverantwortlich. Er wird von seinen Kollegen unterstützt bzw. bei Abwesenheit<br />

vertreten. Die Mitarbeiter an den Maschinen sind in der Regel im 5-Schicht-Betrieb tätig, d.h. 6<br />

Tage arbeiten und danach 4 Tage frei mit wechselnden Schichten (Früh-, Spät-, Nacht-Schicht). Je<br />

nach Auftragslage können allerdings Änderungen in der Schichtbesetzung und den Produktionszeiten<br />

eintreten. So gibt es die Möglichkeit, bei einer Reduzierung des Produktionsprogramms den 5-<br />

Schicht-Betrieb auf einen 4-Schicht-Betrieb umzustellen. Dies kann mit Personalüberhang einhergehen.<br />

Kurbelwellenfertigung<br />

Die Kurbelwelle ist das Bauteil im Kompressor, das über ein Pleuel den Kolben antreibt und damit die<br />

eigentliche Verdichtung des gasförmigen Kältemittels startet. Sie besteht beim Produkt A aus Gusseisen<br />

und wird als Rohteil angeliefert. Die Bearbeitungsschritte im Werk sind:<br />

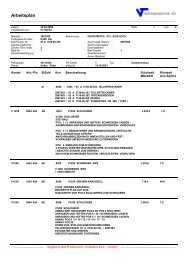

Bearbeitungsschritte Bearbeitungsmaschinen Mitarbeiter<br />

Kopierdrehen und Bearbeiten<br />

Schleifen von Schaft, Drucklager und<br />

Hubzapfen<br />

Beschichtung mit einer Manganphosphatschicht,<br />

die als Gleitschicht dient<br />

(Notlaufeigenschaft)<br />

sonstige Tätigkeiten wie Transport, Einrichten,<br />

Qualitätskontrolle u.a.m.<br />

3 Kopierdrehmaschinen,<br />

2 Bearbeitungszentren,<br />

1 Transferstraße<br />

4 vollautomatische und 1 manuelle<br />

Schleiflinie mit jeweils 3 Schleifmaschinen<br />

Manganphosphatieranlage<br />

(chemische Beschichtung im<br />

Tauchverfahren)<br />

Kontroll- und Messvorrichtungen;<br />

Stapler<br />

max. 20<br />

max. 20 für die<br />

Automatik-Linien,<br />

ca. 13 für Hand-Linie<br />

5<br />

20 (für die gesamte<br />

Vorfertigung)<br />

Konkrete Situation zur Aufgabenstellung<br />

Für eine modifizierte Kompressortype ist eine leicht geänderte Kurbelwelle nötig. Aufgrund eines anstehenden<br />

größeren Kundenauftrages kann diese Kurbelwelle nicht mehr im Musterbau gefertigt werden,<br />

sondern soll auf der manuellen Schleiflinie gefertigt werden, die dazu umgerüstet werden muss.<br />

Zusätzlich wird für die vorhergehende Bearbeitung des Rohteiles eine Drehmaschine benötigt. Da<br />

kurzfristig keine Investition in eine neue Maschine möglich ist, soll eine wenig genutzte CNC-<br />

Drehmaschine aus der Betriebsmittelfertigung abgezogen werden. Diese Drehmaschine muss dazu<br />

aus Werk 1 nach Werk 2 verlegt werden. Die Planungen und Vorbereitungen des Maschinenumzuges,<br />

das Aufstellen, die Inbetriebnahme sowie die Einrichtung unter Berücksichtigung der anlagenspezifischen<br />

Vorschriften sind Aufgabe des Meisters.<br />

An der genannten Maschine kommt es nach kurzer Zeit der Nutzung zu Störungen. Die Maschine ist<br />

mit einem eigenem Diagnosesystem ausgestattet, so dass die Fehlerursache eingeschränkt werden<br />

kann. Bei dieser Überprüfung der Maschine wird die Nichteinhaltung der Wartungspläne festgestellt.<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

5

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Um den Funktionserhalt der Maschine zu gewährleisten, muss u.a. das Bedienerpersonal hinsichtlich<br />

der Wartung unterwiesen werden.<br />

Aufgaben<br />

1. Aufgabe<br />

Die aus der Betriebsmittelfertigung zu verlegende Drehmaschine (s. Anlage 5) soll<br />

von Werk 1 nach Werk 2 (Kurbelwellenfertigung) verlegt werden. Erstellen Sie einen<br />

Plan für die Ablaufkoordination.<br />

2. Aufgabe<br />

Kühlschmiermittel hat einen großen Einfluss auf die Gesundheit der Mitarbeiter, die<br />

Umwelt und auf die Qualität der Produktion. Erläutern Sie die Einflüsse.<br />

3. Aufgabe<br />

Die Kühlschmiermittelversorgung der Drehmaschine wird von der Zentralschmieranlage<br />

automatisch befüllt. Den dazugehörigen Stromlaufplan entnehmen Sie der Anlage<br />

1. Die Füllstandshöhen werden mit den kapazitiven Näherungssensoren B1<br />

(unterer Füllstand) und B2 (oberer Füllstand) abgefragt.<br />

a) Erläutern Sie die Funktion der Steuerung.<br />

b) Welchen Nachteil hätte die Anordnung des Öffners von K3 in Strompfad 3?<br />

c) Welche Probleme bestehen möglicherweise bei der Inbetriebnahme nach dem<br />

Neuaufbau, da die Kühlschmiermittelversorgung über den Hauptschalter eingeschaltet<br />

wird?<br />

4. Aufgabe<br />

Die Umweltabteilung teilt Ihnen mit, dass der Emulsionsverbrauch aufgrund der sehr<br />

hohen Folgekosten reduziert werden soll. In Ihrer Abteilung (Anlage 2) werden große<br />

Mengen Kühlschmiermittel verbraucht. Die Zusammenstellung (Anlage 3) beschreibt<br />

für den Emulsionsverbrauch den IST-Zustand vor elf Monaten.<br />

Welche Maßnahmen würden Sie zur Vorbereitung auf das erklärte Ziel ergreifen?<br />

5. Aufgabe<br />

Bei einem Bereichsaudit sind in Ihrer Abteilung einige Punkte negativ aufgefallen. Sie<br />

sind in der Anlage 4 zusammengestellt. Nach welchen Kriterien würden Sie die Ursachen<br />

und die zu ergreifenden Maßnahmen klassifizieren.<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

6

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

6. Aufgabe<br />

Nennen Sie wichtige Verfahrensgrundsätze beim Aufbau von Steuerungen. Welche<br />

Besonderheit ist bei der Gestaltung von Sicherheitseinrichtungen von SPS-<br />

Steuerungen zu berücksichtigen?<br />

7. Aufgabe<br />

Alle Maßnahmen, die das Ziel haben, die Leistungsbereitschaft und –fähigkeit von<br />

betrieblichen Einrichtungen aufrecht zu erhalten und zu sichern, bezeichnet man als<br />

Instandhaltung. Die Instandhaltung umfasst die Bereiche Wartung, Inspektion und<br />

Instandsetzung<br />

Erläutern Sie die Bereiche und geben Sie jeweils ein Beispiel.<br />

8. Aufgabe<br />

Das Relais K2 schaltet den Motor für die Kühlschmierpumpe. Es handelt sich um einen<br />

Drehstromasynchronmotor. Der Motor ist mit einer Dreieckschaltung angeschlossen.<br />

Der Leistungsfaktor beträgt cosϕ = 0,8, die Leistung des Motors beträgt<br />

1,1kW.<br />

Berechnen Sie wie hoch mindestens der zulässige Schaltstrom eines Relaiskontaktes<br />

sein muss.<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

7

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Lösungsvorschläge<br />

1. Aufgabe - Lösungsvorschlag<br />

1. Vorbereitung des neuen Standorts<br />

• Strom<br />

• Datenleitung<br />

• Absaugung<br />

• Druckluft<br />

• Ölwanne<br />

• Arbeitsflächen<br />

• Licht<br />

• Fundamentplan<br />

2. Transportplan<br />

• Transportwege im Werksplan festlegen<br />

• Transportmittel<br />

• Personal<br />

• Umzugstermin abstimmen<br />

• ggf. Beseitigung von Hindernissen zum Umzugstermin<br />

3. Abbau der Maschine<br />

• Demontage der Anbauteile (Späneförderung, Kühlschmieranlage, Entsorgung)<br />

• Abluft<br />

• Druckluft<br />

• Strom/Datenleitung<br />

• Transportsicherungen vornehmen<br />

• Verankerungen lösen<br />

4. Transport<br />

• geeignete Hebepunkte festlegen<br />

• Zeitplan einhalten<br />

5. Aufstellung der Maschine<br />

• Ausrichtung / Nivellierung<br />

• Anschluss der Maschine s. Punkt 3<br />

6. Inbetriebnahme<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

8

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

2. Aufgabe - Lösungsvorschlag<br />

Gesundheitsgefährdung<br />

• Pilzbelastung vermeiden<br />

• Emulsionsnebel vermeiden<br />

• Hautkontakt vermeiden (Hautpflege vorsehen)<br />

• Unterweisung der Mitarbeiter<br />

Umweltschutz<br />

• Entsorgung der Emulsion<br />

• Trennung und Wiederverwertung der Emulsion von den Spänen und den Produkten<br />

• Keine Emulsion im Abwassersystem ggf. Abscheider vorsehen<br />

Produktqualität<br />

• Verschmutzung der Emulsion vermeiden<br />

• Anlagenreinigung<br />

• Konstante Emulsionstemperatur sicherstellen<br />

• Regelmäßige Kontrolle der Qualität<br />

• Gleichmäßigen Anlagendruck sicherstellen<br />

3. Aufgabe - Lösungsvorschlag<br />

a)<br />

Solange der untere Füllstandsensor (Näherungsschalter B1) keinen Kontakt zum Kühlschmiermittel<br />

hat, ist der Öffner von K1 im Strompfad 2 geschlossen und K2 startet<br />

die Kühlschmiermittelpumpe. K2 geht dann in Selbsthaltung und die Pumpe läuft<br />

weiter, obwohl der Kontakt von K1 im Strompfad 2 öffnet.<br />

Die Selbsthaltung von K2 wird unterbrochen, wenn der obere Füllstandssensor (Näherungsschalter<br />

B2) Kontakt erhält.<br />

b)<br />

Der Öffner wäre dann nicht mehr dominant gegenüber dem Einschaltsignal. Bei einer<br />

Fehlfunktion könnte es zum Überlaufen des Kühlschmierbehälters kommen.<br />

c)<br />

Die Anlage hat kein manuelles Einschaltsignal und läuft bei der Inbetriebnahme<br />

(Hauptschalter ein) sofort an. Kein Schmiermittel in der Leitung, Pumpe kann ggf.<br />

(insbesondere beim Einrichten) trocken laufen.<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

9

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

4. Aufgabe - Lösungsvorschlag<br />

• Die Situationsanalyse aktualisieren<br />

• Die Mitarbeiter bezüglich der Erfahrungen befragen<br />

• Anlagenalter und Leistungsfähigkeit der Reinigungsanlagen beschreiben<br />

• Detailliertere Kostenzusammenstellung erstellen<br />

• mögliche Maßnahmen zur Qualitätsverbesserung zusammenfassen und bewerten<br />

• Alternativen aufzeigen<br />

5. Aufgabe -Lösungsvorschlag<br />

• Ursachen:<br />

o Ursachen, die durch Verhaltensänderungen der Mitarbeiter abgeholfen werden<br />

kann<br />

o Ursachen, die hauptsächlich arbeitsorganisatorische Gründe haben<br />

o Ursachen, die durch technische Veränderungen verbesserte werden können<br />

• Maßnahmen:<br />

o Kurzfristige Maßnahmen<br />

o Mittelfristige Maßnahmen<br />

o Sicherheitsrelevante Maßnahmen<br />

o Gesundheitserhaltende Maßnahmen<br />

• Kosten-Nutzen-Analyse<br />

6. Aufgabe - Lösungsvorschlag<br />

Entscheidend für die Art eines Fehlers ist dabei die Auswirkung des Fehlers. Dort wo Fehler<br />

mit Folgen für Menschen oder Maschinen auftreten, muss die Steuerung entsprechend den<br />

Vorschriften (z.B. VDE 0113) ausgelegt werden. Entsprechende NOT-AUS-Einrichtungen<br />

sind vorzusehen.<br />

Bei der Realisierung von Steuerungen über SPS muss in der Regel der NOT-AUS-Schaltkreis<br />

außerhalb der Steuerung elektromagnetisch realisiert werden. Dies gilt auch für Sicherheitsverriegelungen.<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

10

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

7. Aufgabe -. Lösungsvorschlag<br />

Wartung<br />

Als Wartung werden die Maßnahmen bezeichnet, die zur Minderung von Verschleiß und Abnutzung<br />

der Bauteile oder Baugruppen eingeleitet werden. Die Wartungsarbeiten sind nach<br />

den allgemeinen Hinweisen und den speziellen Hinweisen der Hersteller durchzuführen. Die<br />

Arbeiten sind in Wartungsplänen festgehalten, sie umfassen wiederkehrende Arbeiten, Sicherheitsmaßnahmen<br />

und Schutzbestimmungen. Nach den Wartungsarbeiten sind Probeläufe<br />

durchzuführen.<br />

Wartungsarbeiten umfassen beispielsweise das Justieren von Bauteilen, das Säubern von<br />

Bauteilen oder das Prüfen von Füllständen.<br />

Inspektion<br />

Unter Inspektion versteht man das Prüfen und Bewerten des Verschleißes von Bauteilen,<br />

Baugruppen und Betriebsmitteln. Dabei werden die IST-Werte mit entsprechenden SOLL-<br />

Werten verglichen. Die Inspektionen werden in festgelegten, regelmäßigen Abständen durchgeführt.<br />

Die Häufigkeit der Inspektionen richten sich nach Umwelteinflüssen, zu erwartenden<br />

Schädigungen und der Maschinenauslastung.<br />

Typische Inspektionen umfassen Sichtprüfungen an Verschleißmarken, Verschleißmessungen,<br />

Prüfung von Schraubenverbindungen, Korrosionsprüfungen.<br />

Instandsetzung<br />

Instandsetzung ist das Erhalten oder Wiederherstellen der Funktionsfähigkeit durch den Austausch<br />

oder die Reparatur von Teilen. Die Instandsetzung dient der Aufrechterhaltung der<br />

Betriebs- und Funktionssicherheit sowie der Sicherstellung des einwandfreien Betriebsverhaltens<br />

der Maschinen und Anlagen.<br />

Instandsetzung beinhaltet z.B. vorbeugende Wartungsarbeiten, Austausch von Teilen, Wiederherstellung<br />

der Funktionsfähigkeit.<br />

8. Aufgabe - Lösungsvorschlag<br />

Bei einem Drehstromasynchronmotor liegt bei jeder Wicklung im Wechselstromnetz 400V<br />

an.<br />

P<br />

1100Watt<br />

I Strang = ⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯ = ⎯⎯⎯⎯⎯⎯⎯⎯⎯ = 1,15 A<br />

3 * U Strang * cosϕ 3 * 400 V * 0,8<br />

Ein Schaltkontakt muss mindestens 1,15 A schalten können.<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

11

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Bezug zum Rahmenstoffplan<br />

Die aus der vorliegenden Situationsbeschreibung abgeleiteten Aufgaben haben ihre<br />

Schwerpunkte in den Handlungsbereichen Umweltschutz, Betriebstechnik und Personalführung.<br />

Sie sind typisch für den vorgestellten Meister der Vorfertigung, auch<br />

wenn es sich nicht in jedem Fall um das routinemäßige Tagesgeschäft handelt.<br />

Der Umzug von Anlagen und die Inbetriebnahme von Maschinen steht bei einem<br />

Produktionsbetrieb des öfteren an. Prüfungsinhalte werden aus den Kapiteln 1.2 und<br />

1.5 (Betriebstechnik) sowie Kapitel 6 (Umweltschutz) integriert.<br />

Aufgabe Bezug zum Rahmenstoffplan Punktewertung<br />

1 1.5.1 15<br />

2 1.7.1, 6.1, 6.4.1 15<br />

3 1.6.5 15<br />

4 6.3 10<br />

5 6.5 10<br />

6 1.6.6 15<br />

7 1.2.2 10<br />

8 1.1.2 10<br />

100 Punkte<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

12

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Anlage 1<br />

Steuerkreis<br />

24V 1 2 3 4<br />

B1<br />

K1<br />

K2<br />

B2<br />

K3<br />

K1<br />

K2<br />

K3<br />

S Ö S Ö S Ö<br />

2 3<br />

2<br />

Laststromkreis<br />

L1<br />

L2<br />

K2<br />

Motor<br />

3~<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

13

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Anlage 2<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

14

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Anlage 3<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

15

<strong>Prüfungsaufgaben</strong><br />

Inbetriebnahme und Instandsetzung einer Produktionsanlage<br />

Anlage 4<br />

Sind die Produktionsbereiche<br />

gesetzeskonform eingerichtet/nutzbar?<br />

(Sicherungen<br />

(Verunreinigungen, Arbeitssicherheit<br />

u.a.) Kennzeichnungen,<br />

Feuerlöscher, Ergonomie<br />

der Arbeitsplätze u.a.)<br />

Sind Warn- Alarmmelder<br />

funktionsfähig?<br />

Zwischen- Endprüfung<br />

Werden die Prüffrequenzen<br />

eingehalten?<br />

(Rauhigkeit, Schiefstand)<br />

Werden erforderliche Prüfaufzeichnungen<br />

geführt?<br />

Ist gesichert, dass ein Prozess<br />

oder<br />

Teil/Baugruppe/Produkt nur<br />

weiterläuft oder verwendet<br />

werden kann wenn die geforderten<br />

Prüfungen bestanden<br />

sind?<br />

Folgende Verbesserungsmöglichkeiten werden zu einer Abweichung zusammengefaßt,<br />

NOK/E2/Name<br />

- An vielen Maschinen werden Aufsaugschläuche auch in den Auffangwannen<br />

eingesetzt, welches unnötig Geld kostet. Bodenwannen sollten<br />

häufiger gereinigt werden (z. B. Jestädt, Honöl-Reinigungsanlage, Alfing.....)<br />

- An mehreren Stellen werden Mehrweglappen unsachgemäß als „Aufsaugschläuche“<br />

verwendet.<br />

- Generell mehrere kleine Ölkannen ohne Kennzeichnung (z.B. Instandhaltungsbereiche).<br />

- 1x kleiner Kanister, ursprünglich für Tana AZ70, beinhaltet Öl (KW-<br />

Schleiflinie), 1x Öl in Marmeladeglas und in Orangensaftflasche<br />

- Übernahme Jestädt 1 zu 2: Provisorium mit vollgelaufenen Schäferkästen,<br />

viel Öl kleckert auf den Boden, Ventilator liegt als „Gerümpel“ in der<br />

Maschine.<br />

- Alfing, Werkzeugbereitstellung: Eimer und Schäferkiste mit Schmierfett<br />

nicht abgedeckt, so dass Verunreinigungen deutlich sichtbar im Fett vorhanden<br />

sind.<br />

- Fibaron Abluftfilter (KW-Schleiflinien): maximaler Wert für die Unterdruckanzeige<br />

sollte definiert sein (mehrere unterschiedliche Werte ges e-<br />

hen, z. B. -750Pa und –1000Pa).<br />

- Fibaron Abluftfilter (KW-Schleiflinien): keine regelmäßige Wartung und<br />

Reinigung erkennbar, stark verdreckt (Sind die Abluftfilter überhaupt noch<br />

funktionsfähig ??)<br />

- Alfing: gesamter Fußbodenbereich glatt, da fast überall Öl aus der Maschine,<br />

den Transportbändern u.a. kleckert.<br />

Warnleuchte an der Lidköping (Kolben-Fertigschleifen) abgebrochen, hängt<br />

am Kabel: NOK/E3/Name<br />

Mehrere Beispiele wo die Prüffrequenz nicht eingehalten wurde, z. B. Oberfläche<br />

Drucklager und Zylinderbohrung an Gehring 70, NOK/E4/Name<br />

Generell ja, allerdings werden Prüfaufzeichnungen zum Teil nachträglich von<br />

Handzetteln abgeschrieben (Alfing, Oberflächengüte Ventilfläche, letzter Eintrag<br />

7 Uhr, Audit um 11 Uhr), die vorgesehenen Farben für die verschiedenen<br />

Schichten werden nicht verwendet. NOK/E5/Name<br />

Nein, 2 Beispiele wo die Grundlage für die Prüfung nicht eindeutig definiert<br />

ist.<br />

1. Oberflächenrauhigkeit Zylinderbohrung, Meß- und Beurteilungsverfahren<br />

2. Planheit Drucklager, verwendetes Prüfmittel nicht brauchbar<br />

NOK/E6/Name<br />

Anmerkung: Anhand einer Stichprobe (5 Blöcke) wurde die Oberflächenrauhigkeit<br />

der Zylinderbohrung geprüft, Resultat bestätigte die Aufzeichnung in<br />

der QRK, diese waren nach dem Beurteilungsverfahren in der Vorfertigung<br />

OK.<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002<br />

16

Prüfungsaufgabe Danfoss Compressors GmbH<br />

Anlage 5<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 08-2002

Situationsbeschreibung Danfoss Compressors GmbH<br />

Teilnehmerunterlage<br />

© Wirtschaftsakademie Schleswig-Holstein Stand 01-2001