Einsatzuntersuchungen von ta-C beschichteten HSS-Bohrern - lamis

Einsatzuntersuchungen von ta-C beschichteten HSS-Bohrern - lamis Einsatzuntersuchungen von ta-C beschichteten HSS-Bohrern - lamis

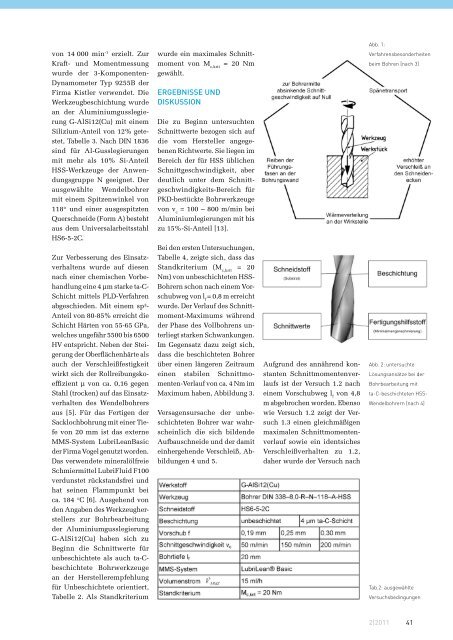

von 14 000 min -1 erzielt. Zur Kraft- und Momentmessung wurde der 3-Komponenten- Dynamometer Typ 9255B der Firma Kistler verwendet. Die Werkzeugbeschichtung wurde an der Aluminiumgusslegierung G-AlSi12(Cu) mit einem Silizium-Anteil von 12% getestet, Tabelle 3. Nach DIN 1836 sind für Al-Gusslegierungen mit mehr als 10% Si-Anteil HSS-Werkzeuge der Anwendungsgruppe N geeignet. Der ausgewählte Wendelbohrer mit einem Spitzenwinkel von 118° und einer ausgespitzten Querschneide (Form A) besteht aus dem Universalarbeitsstahl HS6-5-2C. Zur Verbesserung des Einsatzverhaltens wurde auf diesen nach einer chemischen Vorbehandlung eine 4 µm starke ta-C- Schicht mittels PLD-Verfahren abgeschieden. Mit einem sp³- Anteil von 80-85% erreicht die Schicht Härten von 55-65 GPa, welches ungefähr 5500 bis 6500 HV entspricht. Neben der Steigerung der Oberflächenhärte als auch der Verschleißfestigkeit wirkt sich der Rollreibungskoeffizient µ von ca. 0,16 gegen Stahl (trocken) auf das Einsatzverhalten des Wendelbohrers aus [5]. Für das Fertigen der Sacklochbohrung mit einer Tiefe von 20 mm ist das externe MMS-System LubriLeanBasic der Firma Vogel genutzt worden. Das verwendete mineralölfreie Schmiermittel LubriFluid F100 verdunstet rückstandsfrei und hat seinen Flammpunkt bei ca. 184 °C [6]. Ausgehend von den Angaben des Werkzeugherstellers zur Bohrbearbeitung der Aluminiumgusslegierung G-AlSi12(Cu) haben sich zu Beginn die Schnittwerte für unbeschichtete als auch ta-Cbeschichtete Bohrwerkzeuge an der Herstellerempfehlung für Unbeschichtete orientiert, Tabelle 2. Als Standkriterium wurde ein maximales Schnittmoment von M c,krit = 20 Nm gewählt. Ergebnisse und Diskussion Die zu Beginn untersuchten Schnittwerte bezogen sich auf die vom Hersteller angegebenen Richtwerte. Sie liegen im Bereich der für HSS üblichen Schnittgeschwindigkeit, aber deutlich unter dem Schnittgeschwindigkeits-Bereich für PKD-bestückte Bohrwerkzeuge von v c = 100 – 800 m/min bei Aluminiumlegierungen mit bis zu 15%-Si-Anteil [13]. Bei den ersten Untersuchungen, Tabelle 4, zeigte sich, dass das Standkriterium (M c,krit = 20 Nm) von unbeschichteten HSS- Bohrern schon nach einem Vorschubweg von l f = 0,8 m erreicht wurde. Der Verlauf des Schnittmoment-Maximums während der Phase des Vollbohrens unterliegt starken Schwankungen. Im Gegensatz dazu zeigt sich, dass die beschichteten Bohrer über einen längeren Zeitraum einen stabilen Schnittmomenten-Verlauf von ca. 4 Nm im Maximum haben, Abbildung 3. Versagensursache der unbeschichteten Bohrer war wahrscheinlich die sich bildende Aufbauschneide und der damit einhergehende Verschleiß, Abbildungen 4 und 5. Aufgrund des annährend konstanten Schnittmomentenverlaufs ist der Versuch 1.2 nach einem Vorschubweg l f von 4,8 m abgebrochen worden. Ebenso wie Versuch 1.2 zeigt der Versuch 1.3 einen gleichmäßigen maximalen Schnittmomentenverlauf sowie ein identsiches Verschleißverhalten zu 1.2, daher wurde der Versuch nach Abb. 1: Verfahrensbesonderheiten beim Bohren [nach 3] Abb. 2: untersuchte Lösungsansätze bei der Bohrbearbeitung mit ta-C-beschichteten HSS- Wendelbohrern [nach 4] Tab.2: ausgewählte Versuchsbedingungen 2|2011 41

Zerspanung Tab. 3: Legierungsbestandteile des Versuchswerkstoffes G-AlSi12(Cu) [DIN EN 1706] Tab.4: Versuchsbedingungen der Versuche 1.1 bis 1.3 Abb. 3: maximale Schnittmomente bei Richtschnittwerten (1. Versuchsreihe) 120 Bohrungen vorzeitig abgebrochen. Beide ta-C-beschichteten Bohrer haben das Standkriterium bei Versuchsabbruch nicht erreicht. Zwar haftet auf der Spanfläche ebenso wie beim unbeschichteten HSS-Bohrer Aluminium, doch durch den geringen Reibungskoeffizienten der ta-C-Schicht kann der entstehende Span besser aus dem Bereich der Schneide transportiert werden. Als Ergebnis kann zum einen der prozesssichere Einsatz von ta-C auf HSS nachgewiesen werden. Zum anderen wurde festgestellt, dass bei identischen Schnittwerten eine Steigerung der Standmenge mindestens um das 3-fache (Versuch 1.3) möglich ist. Nachdem die Einsatzmöglichkeit der ta-C-Beschichtung auf Schnellarbeitsstahl nachgewiesen wurde, sind im Weiteren die Schnittwerte v c und f gesteigert worden. Zu Beginn wurde die Schnittgeschwindigkeit bei einem konstantem Vorschub f = 0,19 mm von ursprünglich 50 m/min auf bis zu 300 m/min erhöht, Tabelle 5. Trotz gestiegener Beanspruchung der Werkzeuge hat sich in der Versuchsreihe das Standkriterium nicht eingestellt, Abbildung 6. Auffällig sind die Schwankungen im periodischen Bohrungsabstand in der Gusslegierung. Die im Sandguss-Verfahren hergestellten Versuchswerkstücke zeigten auf der jeweiligen ‚Höhenlinie’ Schnittmoment Höhen bzw. Täler. Mit steigender Schnittgeschwindigkeit vergrößert sich ebenso die Vorschubgeschwindigkeit v f von 378 mm/min auf bis zu 2268 mm/min dabei erhöht sich die gemittelte Vorschubkraft entsprechend den Schnittwerten, Abbildung 7. Zu Beginn steigt die Vorschubkraft am stärksten an und nach dem „Einlaufen“ des Bohrers hat der Kraftverlauf nur noch einen moderaten Anstieg. Eine Ausnahme bildet dabei der Versuch 2.1 mit v c = 150 m/min, bei dem die Vorschubkraft mit bis zu 100 N deutlich über den Werten der anderen Versuche liegt. Ursache ist wahrscheinlich die während des Reinigungsprozesses entstandene Vorschädigung der Haupt- und Nebenschneide mit VB’ max in Höhe von ca. 0,1 mm. Abb. 4: Aufbauschneide auf einem HSS-Bohrer nach Erreichen des Standkriteriums Wie in den ersten Versuchen hat sich auch mit erhöhter Schnittgeschwindigkeit eine Aufbauschneide auf der Spanfläche gebildet. Aufgrund des stochastischen Bildungsprozesses der Aufbauschneide kann keine 42

- Seite 1: Zerspanung Einsatzuntersuchungen vo

- Seite 5 und 6: Zerspanung Abb.6: maximale Schnittm

- Seite 7 und 8: Zerspanung Tab. 8: Verschleiß vor

<strong>von</strong> 14 000 min -1 erzielt. Zur<br />

Kraft- und Momentmessung<br />

wurde der 3-Komponenten-<br />

Dynamometer Typ 9255B der<br />

Firma Kistler verwendet. Die<br />

Werkzeugbeschichtung wurde<br />

an der Aluminiumgusslegierung<br />

G-AlSi12(Cu) mit einem<br />

Silizium-Anteil <strong>von</strong> 12% getestet,<br />

Tabelle 3. Nach DIN 1836<br />

sind für Al-Gusslegierungen<br />

mit mehr als 10% Si-Anteil<br />

<strong>HSS</strong>-Werkzeuge der Anwendungsgruppe<br />

N geeignet. Der<br />

ausgewählte Wendelbohrer<br />

mit einem Spitzenwinkel <strong>von</strong><br />

118° und einer ausgespitzten<br />

Querschneide (Form A) besteht<br />

aus dem Universalarbeitss<strong>ta</strong>hl<br />

HS6-5-2C.<br />

Zur Verbesserung des Einsatzverhaltens<br />

wurde auf diesen<br />

nach einer chemischen Vorbehandlung<br />

eine 4 µm s<strong>ta</strong>rke <strong>ta</strong>-C-<br />

Schicht mittels PLD-Verfahren<br />

abgeschieden. Mit einem sp³-<br />

Anteil <strong>von</strong> 80-85% erreicht die<br />

Schicht Härten <strong>von</strong> 55-65 GPa,<br />

welches ungefähr 5500 bis 6500<br />

HV entspricht. Neben der Steigerung<br />

der Oberflächenhärte als<br />

auch der Verschleißfestigkeit<br />

wirkt sich der Rollreibungskoeffizient<br />

µ <strong>von</strong> ca. 0,16 gegen<br />

S<strong>ta</strong>hl (trocken) auf das Einsatzverhalten<br />

des Wendelbohrers<br />

aus [5]. Für das Fertigen der<br />

Sacklochbohrung mit einer Tiefe<br />

<strong>von</strong> 20 mm ist das externe<br />

MMS-System LubriLeanBasic<br />

der Firma Vogel genutzt worden.<br />

Das verwendete mineralölfreie<br />

Schmiermittel LubriFluid F100<br />

verdunstet rücks<strong>ta</strong>ndsfrei und<br />

hat seinen Flammpunkt bei<br />

ca. 184 °C [6]. Ausgehend <strong>von</strong><br />

den Angaben des Werkzeugherstellers<br />

zur Bohrbearbeitung<br />

der Aluminiumgusslegierung<br />

G-AlSi12(Cu) haben sich zu<br />

Beginn die Schnittwerte für<br />

unbeschichtete als auch <strong>ta</strong>-Cbeschichtete<br />

Bohrwerkzeuge<br />

an der Herstellerempfehlung<br />

für Unbeschichtete orientiert,<br />

Tabelle 2. Als S<strong>ta</strong>ndkriterium<br />

wurde ein maximales Schnittmoment<br />

<strong>von</strong> M c,krit<br />

= 20 Nm<br />

gewählt.<br />

Ergebnisse und<br />

Diskussion<br />

Die zu Beginn untersuchten<br />

Schnittwerte bezogen sich auf<br />

die vom Hersteller angegebenen<br />

Richtwerte. Sie liegen im<br />

Bereich der für <strong>HSS</strong> üblichen<br />

Schnittgeschwindigkeit, aber<br />

deutlich unter dem Schnittgeschwindigkeits-Bereich<br />

für<br />

PKD-bestückte Bohrwerkzeuge<br />

<strong>von</strong> v c<br />

= 100 – 800 m/min bei<br />

Aluminiumlegierungen mit bis<br />

zu 15%-Si-Anteil [13].<br />

Bei den ersten Untersuchungen,<br />

Tabelle 4, zeigte sich, dass das<br />

S<strong>ta</strong>ndkriterium (M c,krit<br />

= 20<br />

Nm) <strong>von</strong> un<strong>beschichteten</strong> <strong>HSS</strong>-<br />

<strong>Bohrern</strong> schon nach einem Vorschubweg<br />

<strong>von</strong> l f<br />

= 0,8 m erreicht<br />

wurde. Der Verlauf des Schnittmoment-Maximums<br />

während<br />

der Phase des Vollbohrens unterliegt<br />

s<strong>ta</strong>rken Schwankungen.<br />

Im Gegensatz dazu zeigt sich,<br />

dass die <strong>beschichteten</strong> Bohrer<br />

über einen längeren Zeitraum<br />

einen s<strong>ta</strong>bilen Schnittmomenten-Verlauf<br />

<strong>von</strong> ca. 4 Nm im<br />

Maximum haben, Abbildung 3.<br />

Versagensursache der un<strong>beschichteten</strong><br />

Bohrer war wahrscheinlich<br />

die sich bildende<br />

Aufbauschneide und der damit<br />

einhergehende Verschleiß, Abbildungen<br />

4 und 5.<br />

Aufgrund des annährend kons<strong>ta</strong>nten<br />

Schnittmomentenverlaufs<br />

ist der Versuch 1.2 nach<br />

einem Vorschubweg l f<br />

<strong>von</strong> 4,8<br />

m abgebrochen worden. Ebenso<br />

wie Versuch 1.2 zeigt der Versuch<br />

1.3 einen gleichmäßigen<br />

maximalen Schnittmomentenverlauf<br />

sowie ein identsiches<br />

Verschleißverhalten zu 1.2,<br />

daher wurde der Versuch nach<br />

Abb. 1:<br />

Verfahrensbesonderheiten<br />

beim Bohren [nach 3]<br />

Abb. 2: untersuchte<br />

Lösungsansätze bei der<br />

Bohrbearbeitung mit<br />

<strong>ta</strong>-C-<strong>beschichteten</strong> <strong>HSS</strong>-<br />

Wendelbohrern [nach 4]<br />

Tab.2: ausgewählte<br />

Versuchsbedingungen<br />

2|2011 41